|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ЛЕКЦИИ / Часть 8. Валы и оси. Опоры валов. Опора вала с шариками и роликами

Шариковые опоры - Компания Техногрупп

Мы предлагаем высококачественные шариковые опоры различных типов:

Шариковые опоры и различные варианты их установки:

Вы можете выбрать подходящий размер шариковой опоры любого типа

Скачать полный каталог опор

| Шариковые опоры, предназначенные для малой нагрузки | ||

| TLCYA серия | TLCYB серия | TLCYC серия |

| TLCYD серия | TLCYE серия | TLCYF серия |

| TLCYH серия | TLCYT серия |

|

|

Шариковые опоры без пружины с установкой шариком ВВЕРХ | ||

| TLSP серия | TLSPA серия | TLSPFL серия |

| TLIA серия | TLIS серия | TLISA серия |

| TLSD серия | TLSI серия | TLKSM серия |

|

Шариковые опоры с установкой шариком ВНИЗ | ||

| TLUK серия | TLIK серия | TLIKA серия |

|

| TLUKA серия |

|

|

Подпружиненные шариковые опоры | ||

| TLKSFT серия |

TLKSFN серия | TLKSF серия |

| TLKSFH серия | TLKSFA серия | TLKSE серия |

| TLKST серия | TLKSH серия | TLLW серия |

|

Нестандартные шариковые опоры (изготовление на заказ) | ||

| TLFB серия | TLNJ серия | TLFBA серия |

ptt-group.ru

Часть 8. Валы и оси. Опоры валов

Подшипники предназначены для восприятия радиальной иосевой силытолько одного направления; работать под действием только радиальной силы без осевой не могут.

Для восприятия осевых сил любого направления и двусторонней фиксации вала эти подшипники устанавливают на валу попарно. При сборке узла подшипники необходимо регулировать для получения минимального зазора между шариками и желобами колец при установившемся тепловом режиме.

Чем меньше угол контакта, тем больше радиальная, но меньшеосе-

вая жесткость игрузоподъемность подшипников. С ростом угла кон-

такта снижается предельно допускаемая частота вращения вращающегося кольца вследствие влияния гироскопического эффекта.

Радиально-упорныеподшипники отличаются от радиальных большим числом шариков, которое удается разместить в подшипнике вследствие наличия скоса на кольце, поэтому их жесткость и грузоподъемность выше.

Радиально-упорныеподшипники с углом контакта =12° допускают раздельный монтаж наружного и внутреннего (с шариками) колец подшипников, так как в этом варианте наружное кольцо является съемным.

Другие конструктивные исполнения:

Неразъемные радиально-упорныеподшипникисо скосом на внутреннем кольце (обозначение 36000K, рис. 6.2.3,б), сепараторы которых центрируются по бортикамнаружных колец.

При такой конструкции улучшается смазывание мест трения сепаратора о кольцо, сепаратор в процессе работы самобалансируется, снижается барботаж масла, что позволяет использовать такие подшипники в опорах с повышенной частотой вращения.

Чашечные подшипники (обозначение 56000, рис. 6.2.3,в), широко применяются в приборостроении. Эти подшипники выпускают с наружным диаметром от 1 мм.

6.4.5. Тип 7– роликовый конический подшипник

Роликовые радиально-упорныеконические подшипники основного конструктивного исполнения повышенной грузоподъемности с нормальным углом контакта от 10° до 16° (обозначение 7000, рис. 6.2.6,а) предназначены для восприятия радиальной и осевой силы только одного направления.

Отличаются от шариковых радиально-упорныхподшипников большей грузоподъемностью, меньшей предельной частотой вращения, меньшей достижимой точностью вращения вала.

studfiles.net

Шариковые опоры

Шариковая опора свободного перемещения представляет собой основной несущий шар из стали либо нейлона, который распологается на подушке из множества мелких шариков инкапсулированные в корпус. Данная конструкция значительно снижает трение и позволяет перемещать тяжелые грузы с минимальным усилием. Шариковые опоры целесообразно использовать там где грузы и материалы должны перемещаться плавно, точно и с минимальными усилиями в любом направлении. Опоры подразделяются на серии для высоких, средних и легких нагрузок.

В стандартном исполнении шар изготовлен из хромистой стали AISI 52100 либо нейлона для хрупких грузов либо мягких грузов а корпус из углеродистой стали с цинковым покрытием. В нержавеющем исполнении шар изготовлен из нержавеющей стали AISI 440 а корпус из нержавеющей стали AISI 304. Корпус может содержать уплотнение для очистки несущего шара при его вращении. Опора предварительно смазывается в процессе изготовления и как правило не требует дополнительного обслуживания.

Диапазон рабочих температур опор с уплотнением составляет от -30°С до +70°С при непрерывной, или +100ºс при краткосрочной работе а без уплотнений до +150 до +200°С. Максимальная рекомендуемая скорость транспортирования составляет 1 метр в секунду для опоры со стальным шаром и 0,25 метра в секунду для опоры с шаром из нейлона. По креплению опоры к оснаванию делятся на фланцевые, с резьбовым стержнем (цапфой), запрессовываемые и вставляемые.

Производители: SKF, Alwayse, VKE, Bosh, Igus и др.

Купить шариковые опоры в СПб с доставкой по России вы можете в нашей компании Базовая техника [email protected] +7(812)740-12-27.

Каталог

Полный каталог (АНГЛ. 5,7 МВ)

Alwayse полный каталог (АНГЛ. 4,24 МВ)

bazteh.ru

Опоры качения

Не все знают, что подшипник качения, как, впрочем, и многие другие изобретения в механике, был придуман давным-давно. Обычно историки демонстрируют поднятые с морского дна остатки древнеримского или древнегреческого судна, в которых сохранились некоторые детали подъёмника. Основной вал этого кабестана (лебёдки) вращали каменные ядра. Считается, что именно этот механизм и есть самый первый известный учёным шариковый подшипник. Да будет так.

Несмотря на это, подшипники с механизмом вращения на опорах качения, исключая редчайшие единичные случаи, не использовались широко до того момента, пока технологический прогресс не снабдил мастеров огромными количествами одинаковых шариков, а затем и роликов, способных равномерно распределить между собой рабочую нагрузку. Поэтому подшипники качения многие считают высокотехнологическими «пионерами» сферы массового машиностроения.

Стандартизация подшипников качения

Сложности и особая специфика технологий изготовления подшипников заставили производителей разработать универсальные модели. В большинстве компаний придерживаются стандартов США и ISO/DIN. При этом конкуренты объединились с целью дальнейшего технологического развития и сохранения единых производственных норм.

Довольно долго автоконцерны пользовались в конструкциях своих механизмов универсальными типами подшипников. Однако со временем большие объёмы производства и дополнительные требования заставили их изготовлять специализированные устройства, приспособленные исключительно для автомобилей:

- опорные подшипники для подвесок;

- выжимные подшипники качения для муфт сцепления;

- подшипники для ступиц колес последнего поколения.

Конструкция и характеристики подшипника

Любой подшипник состоит из внутреннего и внешнего колец, роликов или шариков, а также сепаратора, разделяющего между собой эти элементы качения. Кроме сепаратора, изготовленного из мягкого цветного метала или пластика, остальные части подшипниковой конструкции выполнены их специальной высокопрочной стали.

Важной характеристикой подшипника считается диаметр его вала (цапфы), на который он устанавливается. Однако при одинаковом диаметре вала, внешние габариты подшипника могут существенно варьироваться, в зависимости от максимально допустимой нагрузки на модель данной серии. Стандартные подшипники выпускают в легкой, средней и тяжелой сериях (у различных производителей классификация может незначительно различаться).

Не менее важен и класс точности подшипника, определяющий отсутствие вибраций, бесшумность работы и долговечность всего подшипникового узла.

Классификация подшипников

В зависимости от восприятия нагрузки подшипники бывают:

- Радиально-упорные;

Несмотря на то, что радиально-упорные модели воспринимают только одностороннее осевое усилие, в некоторых из них предусмотрена возможность двухсторонней радиальной нагрузки. В подшипниках ступиц колес автомобилей, к примеру, конструкция включает два работающих навстречу один другому стандартных радиально-упорных подшипника. Шариковые радиально-упорные подшипники более быстроходны и воспринимают осевые усилия непосредственно шариками и особыми «высокими» бортиками внутреннего и внешнего колец. Роликовые модели более грузоподъёмные и воспринимают осевое усилие всей поверхностью внутреннего и внешнего колец через конические ролики.

В редких случаях и при исключительно осевых нагрузках на вал, задействуют упорные подшипники, которые серьёзно ограничены по угловой скорости, то есть при действии центробежной силы работают «неправильно». Кольца упорных моделей не вращаются, а только перемещаются от своего центра на определённый угол, в зависимости от поворота, к примеру, стойки руля управления.

Радиальные подшипники

Радиальные модели подшипников могут быть шариковыми (наиболее распространены) и роликовыми. Они просты по своей конструкции и незначительно сопротивляются вращению. При этом нагрузки могут быть как радиальные, так и осевые величиной до 70% неизрасходованной радиальной.

Роликовые подшипники

Из одинаковых по размеру шариковых и роликовых подшипников к более высоким нагрузкам лучше приспособлен второй тип. Однако, находясь под осевой нагрузкой, такой подшипник серьёзно износится, если сопротивление качению резко увеличится. К тому же этот тип крайне чувствителен к перекосам. Иногда роликовые модели комплектуют нестандартными, похожими на витые пружины роликами. И хотя каждый такой ролик рассчитан на меньшую нагрузку, чем традиционный, он, благодаря своим пружинящим качествам, менее чувствителен к ударам и перекосам.

Игольчатые и насыпные подшипники

Желание уменьшить размеры подшипников заставило промышленников придумать игольчатые модели, в которых ролики существенно удлинены. Иногда они на самом деле похожи толстые иглы. Многие такие устройства вообще не имеют какого-либо кольца, а иногда и обоих. А если в них нет также сепаратора, а элементы качения занимают все пространство от вала до корпуса, то их считают «насыпными». Такие устройства востребованы при изготовлении относительно маломощных ДВС (для газонокосилок, пил, скутеров и даже некоторых мотоциклов). Обычно они входят в конструкции коленчатых валов, шатунов и опор поршневого пальцев вместо подшипников скольжения.

Самоустанавливающиеся подшипники

Агрегаты, в которых валы могут перекоситься, снабжают самоустанавливающимися подшипниками. Их внешнее кольцо расточено по сфере, в центре которой и будет находиться центр самого подшипника. Это позволяет внешнему кольцу перекоситься по отношению ко внутреннему не более чем на 3 градуса, без заклинивания элементов качения в самом подшипнике. Такие модели бывают преимущественно шариковыми. Мелкие шарики в них размещены в два ряда. При высоких радиальных нагрузках шарики заменяют на «бочкообразные» ролики.

rubearing.ru

Линейные перемещения. Линейные подшипники и валы, готовые системы

12 02 2017 admin Пока нет комментариевЛинейные подшипники и их виды

Линейные подшипники — вид механических узлов, нужных для плавного перемещения каретки либо втулки вдоль рельсовой направляющей либо вала.Обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или невозможно.

Встречаются рельсовые, телескопические или вальные линейные подшипники.В зависимости от некоторых конструктивных особенностей и способа крепления, различают следующие виды линейных подшипников:

- закрытые, имеющие специальные отверстия для монтажа и отличающиеся мобильностью внутренних элементов, которые с лёгкостью можно заменить при необходимости;

- открытые, характеризующиеся наличием широких разрезов на корпусе, что позволяет их использовать на валу с опорой;

- регулируемые, отличающиеся возможностью регулировать величину зазора между подшипником и (к примеру) валом;

- оборудованные фланцами (подшипник в корпусе), благодаря которым предоставляется возможность фиксации подшипника к поверхности детали

Видео — Линейные подшипники для роботов. Пример использования.

Валы для линейных подшипников

Полый полированный вал

Полый полированный вал  Полированный вал из нержавейки

Полированный вал из нержавейки  Алюминевый вал с керамическим покрытием

Алюминевый вал с керамическим покрытием

Направляющие крепятся только на концах, что облегчает их монтаж. Закрепление этих направляющих всего в 2 точках приводит к тому, что на большой длине они провисают. Из-за этого эффекта в станках не используются валы длиной свыше 1 метра. Наряду с этим чрезвычайно важным является соотношение главных геометрических параметров — диаметра и длины вала. Значение отношения диаметра к длине должно находиться в интервале от 0,06 до 0,1(min0.05).

Бывают полые валы (пустой внутри) и цельные, валы из разного материала (нержавейка, алюминий, алюминий с керамическим покрытием), разной прочности, с различным диаметром.

Шлицевой вал

Шлицевой вал для линейного подшипника

Шлицевой вал для линейного подшипника  Шлицевой вал для линейного подшипника

Шлицевой вал для линейного подшипника  Шлицевой вал для линейного подшипника

Шлицевой вал для линейного подшипника На поверхности такого вала располагаются специальные дорожки, по которым катятся шарики втулки. В сравнении с обычными направляющими они обладают повышенной износостойкостью и жёсткостью. Кроме того, они способны воспринимать крутящие нагрузки от втулки. Благодаря простоте монтажа валов, износостойкости профильных рельсов и возможности создания натяга данные валы активно применяются в тех случаях, когда необходимо монтировать направляющие только на концевых участках.

Идеально применяется в местах где возникает вибрация, ударная нагрузка и там где есть отдельные требование к точности линейного движения. По сравнению с обычными линейными подшипниками и валами, линейные подшипники и валы с пазом выдерживают примерно в десять раз большую нагрузку.

Вал на опоре

Вал на опоре с подшипником открытого типа в корпусе

Вал на опоре с подшипником открытого типа в корпусе  Вал на опоре

Вал на опоре  Вал на опоре

Вал на опоре Линейные валы на опорах, иначе называющиеся цилиндрическими рельсами, предназначены для обеспечения поддержки направляющих по длине. Использование этих валов позволяет предотвратить прогиб длинной направляющей под нагрузкой от движущейся каретки или под собственной тяжестью.

Цилиндрические рельсы прикрепляются напрямую к станку. Удобство и надёжность крепления направляющей к станине обеспечиваются резьбовыми отверстиями в опоре.

Недостатки у цилиндрических рельсов общие с полированными валами. Это, прежде всего, наличие люфтов у втулок и малый ресурс. Однако в отличие от полированных валов цилиндрические рельсы не прогибаются на большой длине, а, значит, обладают более высокой грузоподъёмностью. Для таких валов используют линейные подшипники открытого типа

В отдельную группу можно выделить рельсовые и телескопические системы.

Рельсовые направляющие и каретки

Роликовые профильные рельсы Шариковые профильные рельсы

Роликовые профильные рельсы Шариковые профильные рельсы Линейный рельсовый подшипник.Рельсовые направляющие и каретки используются в качестве несущего элемента, на котором «лежит» вес перемещаемого модуля. Рельс жестко крепится к несущей конструкции, например, для X и Y координат — к станине, Z — к порталу или сходному элементу, а уже на рельс надевается каретка к которой и крепится перемещаемый модуль. Профильные рельсы в качестве направляющих применяются в тех случаях, когда требуется обеспечение высокой точности. На поверхности профильных рельсовых направляющих располагаются специальные дорожки качения. Благодаря их наличию повышается равномерность распределения нагрузки на каретку по рабочей поверхности дорожек качения. Есть шариковые рельсовые подшипники и роликовые. Роликовые имеют плоские дорожки качения, а в опорных модулях вместо шариков применены ролики. Данное решение дало возможность повышения жёсткости направляющей. Возросли также ресурс и показатели грузоподъёмности.

Телескопические направляющие — готовая система.

Телескопические направляющие — устройство

Телескопические направляющие — устройство  Телескопические направляющие

Телескопические направляющие  Телескопические направляющие

Телескопические направляющие Данные телескопические направляющие оснащены шариками, которые размещены в сепараторе, и отличаются высокой грузоподъёмностью в сочетании с незначительным прогибом под нагрузкой. Ходовые характеристики телескопических направляющих оптимизированы путём индуктивной закалки дорожек качения. Существуют телескопические направляющие полного или частичного выдвижения

Системы линейного перемещения — примеры использования линейных подшипников

Источники

ru.wikipedia.org

http://new.inautomatic.ru

javacv.ru

Вал на радиальных подшипниках - ПРАВИЛЬНОЕ СТРОЕНИЕ МАШИН

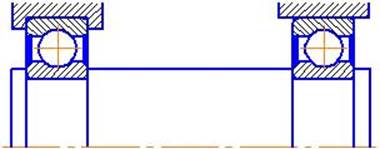

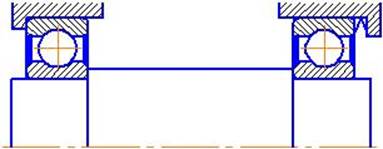

Общепринятая схема установки вала на двух радиальных шарикоподшипниках выглядит примерно так:

Здесь внутренние кольца обоих подшипников заневолены на валу, а наружное кольцо заневолено в осевом направлении только у левого подшипника. Схема применяется при небольших осевых нагрузках на вал или при отсутствии таковых.

Представляется, что это не самое рациональное решение. На это меня натолкнула однажды встреченная конструкция опор вала электродвигателя.

В классической методике расчета подшипников утверждается следующее:

«Небольшие осевые нагрузки не оказывают отрицательного влияния на долговечность радиальных шариковых и радиально-упорных шарико- и роликоподшипников, для последних они даже необходимы для осевой фиксации колец и предварительного натяга, обеспечивающего жесткость опоры. Поэтому у таких подшипников осевые силы не оказывают влияния на эквивалентную нагрузку пока отношение осевой нагрузки к радиальной не превысит табличного значения е».

Только однажды, теперь уже не помню где, довелось прочитать, что при наличии небольшой осевой нагрузки радиальные шарикоподшипники работают лучше, чем при отсутствии таковой. То есть небольшая осевая нагрузка полезна не только для «последних», но и для «первых», и не только «не оказывает отрицательного влияния…», но дает и положительный эффект.

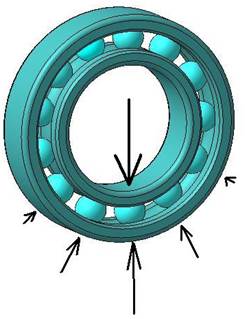

Полагаю, что дело обстоит именно так и это понятно из рассмотрения распределения радиальной нагрузки между шариками, которое выглядит примерно так:

В любом радиальном подшипнике имеется определенный радиальный зазор, из-за которого нагрузка распределяется по шарикам очень неравномерно. Понятно, что чем больше зазор, тем больше неравномерность.

Под действием осевой нагрузки радиальный зазор в определенной мере выбирается, и нагрузка распределяется между шариками более равномерно.

Таким образом, если внешняя осевая нагрузка отсутствует, ее следует создать искусственно.

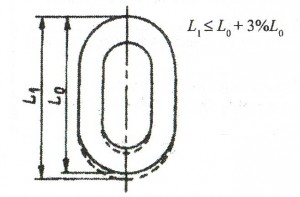

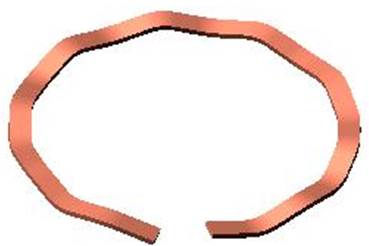

Понятно, что ставить такие подшипники в жесткий распор недопустимо, но можно создать распор упругий, что и сделано в упомянутой конструкции электродвигателя. В ней между одной из крышек и наружным кольцом подшипника установлено упругое кольцо примерно такого вида:

На следующей схеме такое кольцо условно показано в узле правого подшипника:

Видимо, вместо такого кольца здесь могло бы стоять резиновое кольцо или иной упругий элемент.

Важно не переборщить с искусственно созданным осевым усилием. Каково оптимальное значение осевого усилия классическая методика не говорит. Неплохо было бы эту методику скорректировать.

Известно, что долговечность шарикоподшипника обратно пропорциональна кубу нагрузки. Поэтому эффект удачно выбранного усилия упругого распора может быть существенным.

Видимо, этот прием можно применять во многих узлах, например в поддерживающих роликах ленточных транспортеров, где упругий элемент следует ставить на внутреннем кольце одного из подшипников.

Д.Д.

pravmash.ru

Как сделать каретку для фрезера своими руками?

Для того чтобы сконструировать станок ЧПУ, необходимо использовать несколько вариантов агрегатов. Устройства не заводского производства часто имеют рельсы из каретки машинки для печати, а также принтера. Основные качественные показатели влияют необратимым образом на показатели обработки и устройства на базе фрезерного станка с шипорезной кареткой, поэтому излишняя экономия может только навредить.

Детали

Чаще всего используются полированные валы, которые отличаются невысокой ценой. Покупка этих элементов труда не составит. Они подлежат монтировке и обработке. Чаще всего изготавливаются из прочной стали.

После этого верхние слои подлежат закаливанию индукцией, что благотворно влияет на период использования и показатель износа. Идеальная гладкость дает возможность перемещаться каретке по полированному слою предельно удачно. С обеих оконечностей валы можно крепить двумя руками без лишних проблем.

Но также на рынке имеется немало поддельных элементов из низкокачественного металла, так как вероятность точной проверки на месте равна нулю.

Недостатки:

- Основание не фиксируется. Вал можно поддерживать только на основании двух крепежных устройств. Это дает возможность значительно облегчить инсталляцию собственноручно, но при этом в независимости от настольной опоры. Из-за этого повышается возможность допущения дефектов во время обработки изделия. По истечении времени направляющие для каретки токарного станка скатываются и искривляются.

- Имеются провисания на длинных промежутках. Из-за провисов вал с длиной более 100 см не используют при обработке для станка. Имеют также значение толщины и длины валовой поверхности. Наилучший вариант – это 0, 05, а еще выгодней 0,06 – 0,1.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Шариковые цилиндрические обтекатели, а также детали для обеспечения качения по сравнению с рельсовыми каретками имеют два значительных минуса: незначительный уровень грузоподъемности и немаленький люфт. Для обеспечения поддержания веса шипорезная каретка устанавливается на направляющую линию по несколько валов.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования. Необходимость периодической замены вала из-за образования канавки.

- Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Валы для шлицевых втулок

Внутри продольного вала двигаются определенные втулочные шарики. Конструкция имеет высокий уровень жесткости, намного жестче, чем обычные валы после шлифовальной обработки. Имеют также более длительный период использования. Усиления крутильного вала имеют дополнительное значение. Они очень удачно могут быть инсталлированы на крепежную конструкцию вала.

Значительным недостатком шлицевого направляющего является дороговизна. Это является причиной редкого использования в стандартных агрегатах ЧПУ.

Валы с сечением в форме цилиндра

Цилиндрическая конструкция дает возможность удерживать равновесие по всей длине, не допуская провисающих элементов из-за веса, который имеет шипорезная каретка. Данный вид направляющих получил еще название линейных опорных валов. Имеют точную фиксацию вдоль корпуса механизма благодаря резьбовым отверстиям. Такие направляющие позволяют передвигать каретки с большим весом, не допуская провисания.

Недостатки, связанные с цилиндрическими валами станков:

- Недолгий период эксплуатации.

- Значительный показатель люфта стержней.

Если в линейных подшипниках в равной степени взаимодействуют с нагрузками разных направляющих векторов, то на валах с цилиндрическим сечением шипорезная каретка не настолько устойчива.

Это является следствием закрытой втульной поверхности, которой не обладает шипорезная каретка. А посему необходимо учитывать тот факт, что аппаратная часть с ЧПУ будет функционировать менее устойчиво, чем похожий станок, используя обыкновенные круглые рельсовые движители.

Современные цилиндрические рельсы производятся и известными компаниями, и небольшими кустарями. Это влияет на стоимость аппарата и его технические составляющие. Случается, что каретки и рельсы одного производителя не соответствуют общим стандартам.

Направляющие на рельсах для профильных целей

Данный вид направляющих устанавливается в высокоточных металлорежущих станках с ЧПУ.

Основные разновидности: с шариками и роликами.

Направляющие с конфигурациями

Стандартные направляющие имеют дорожку, на которой установлены специальные каретки. Это дает возможность распределить нагрузку по всей длине дорожки – шарик прикрепляется к рельсовому движителю по дуге с высокой долей точности. Каретки с тяжелым весом не перестают двигаться прямолинейно. Имеют высокую долговечность с низким уровнем люфта.

Недостатки рельсов на шариках:

- Места крепления должны быть прямолинейными и без всяких шероховатостей.

- Трудный процесс монтирования на станок.

В открытой продаже имеется множество моделей кареток очень неоднозначных по грузоподъемности и натяжным элементам. По этой причине их производство не является домашним, в большей степени рыночная продукция высокого качества. Самые лучшие направляющие элементы выпускаются под брендом ТНК, а также Хивин.

Профильные направляющие с роликом внутри

Одно из лучших направляющих, которое имеет плоские качающие пазы. Вместо шариков встроены ролики.

Это сказывается на эффективности работы направляющих модулей. Лучше всего подходят для обработки камней, а также для таких металлов, как сталь и чугун.

Рельсы с призматическим сечением

Основное место установки: обрабатывающая промышленность. Рельсы не подлежат демонтажу, входят в структуру станины.

Очень сложно производить и ремонтировать. Не подлежат демонтажу своими руками. Использование: оборудование для профессионалов на базе ЧПУ.

Видео: точная каретка для фрезерного стола.

Как сделать каретку для фрезера своими руками

Что можно использовать для изготовления самодельной каретки либо салазки в домашних условиях:

- уголки;

- подшипники;

- гайки;

- болты.

Используется только уголок из стали, и никогда алюминий. Сталь или кругляк можно еще больше закалить или ничего не менять. Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

metmastanki.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)