|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

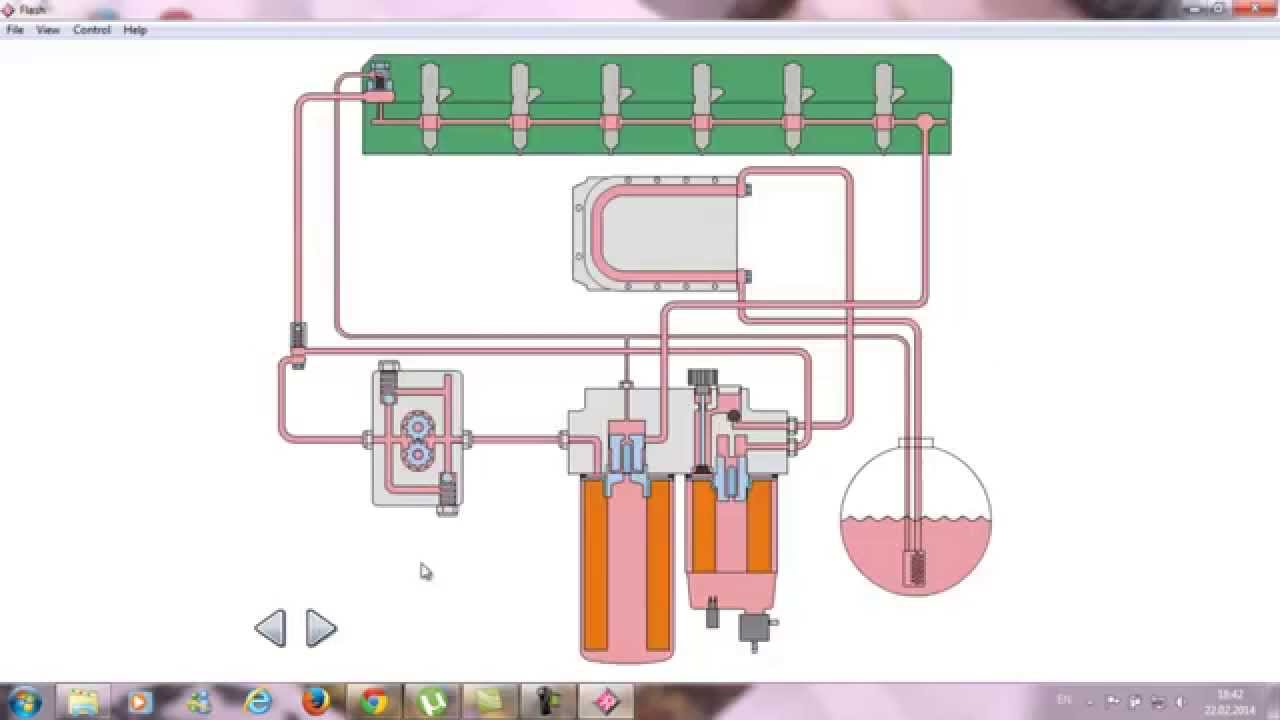

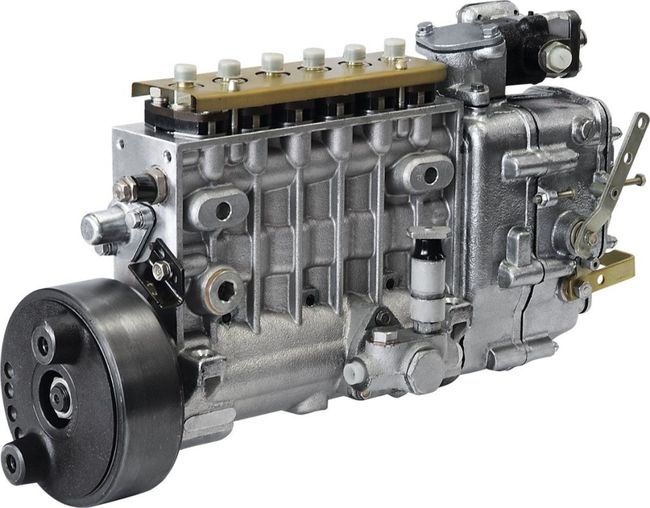

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Pereosnastka.ru. Слесарное дело гибка металла

Слесарные операции. Гибка металла

Гибка металла.

Это способ обработки металлов давлением, при котором одна часть заготовки перегибается относительно другой на некоторый заданный угол. Гибка применяется для придания заготовке изогнутой формы, требуемой чертежом. Ручную гибку производят в тисках с помощью молотка и различных приспособлений. Усилие, которое необходимо при этом приложить, и последовательность операций при гибке зависят от материала, формы и поперечного сечения заготовки. При этом важно правильно определить размеры заготовки. Их определяют по чертежу с учетом радиусов всех изгибов. Проще всего производить гибку тонкого (0,3—1 мм) листового металла. Чтобы точно загнуть деталь, ее с двух сторон, вплоть до линии загиба, зажимают деревянными брусками (оправками) (рис. 1).

Рис. 1. Гибка листового металла: а - неправильная; б - правильная

Одной оправки в этом случае недостаточно, потому что заготовку, зажатую в тиски только с одной оправкой, при загибе края уводит в сторону. Если же заготовку зажать с двух сторон, то получается хорошее качество гибки. Оправки должны быть изготовлены из твердой древесины. Для загиба пользуются киянкой (деревянным молотком) или железным молотком с резиновым колпачком. Заготовку вместе с оправками зажимают в тиски и постепенно гнут вдоль всей кромки, нанося легкие удары молотком. Не рекомендуется сразу загибать полностью какой-либо участок заготовки, иначе металл деформируется и кромка будет волнистой. Толщина деревянных оправок должна быть не менее 25—30 мм. Несколько иначе осуществляется гибка металлического листа по радиусу. Это делают с помощью шаблона из твердой древесины (рис. 2).

Рис. 2. Гибка металлического листа по радиусу

При гибке мягких, растягивающихся металлов форма шаблона должна точно соответствовать форме изготовляемой детали. При гибке упругих металлов его радиус должен быть немного меньше требуемого, так как в этом случае лист пружинит. Для того чтобы эффективнее использовать рычаг, при гибке упругих металлов лист зажимают в тиски между двух оправок, одна из которых — шаблон, а по другой, более длинной стороне осторожно наносят удары молотком, получая требуемую форму. Чтобы достичь герметичности, соединение заготовок делают так называемым продольным замком — фальцевым швом, или фальцем. Фальц применяется при выполнении кровельных работ, соединении вентиляционных систем, изготовлении ведер, баков и других изделий из жести. Простейший фальцевый шов называется одинарным лежачим. Для его получения размечают линию сгиба на краю заготовки, затем сгибают по этой линии на 90°. Такая операция называется отбортовкой. Высота отогнутой кромки в зависимости от толщины листа может составлять 3—12 мм. После отбортовки заготовку переворачивают и отгибают ее кромку еще на 90°. Такие же операции производят и со второй заготовкой или вторым соединяемым краем (рис. 3).

Рис. 3. Заготовка для соединения фальцем

Подогнутые края (фальцы) двух листов соединяют друг с другом. Чтобы листы располагались на одном уровне, фальц осаживают (уплотняют, на рис. 4 по пунктирной линии). Для этого заготовку кладут на твердое основание, зажимают и с помощью молотка и бруска из твердой древесины осаживают сначала лист, нанося удары вдоль фальца, а затем и сам фальц (рис. 5).

Рис. 4. Линия осадки фальца

Рис. 5. Осадка фальцевого соединения

Бывают случаи, когда край листа необходимо усилить, т.е. придать ему дополнительную жесткость. Эту операцию проводят следующим образом, показанном на рис. 6.

Рис. 6. Изготовление края с усилением. Дополнительную жесткость край листа приобретает, если положить под загиб проволоку и закатать ее: 1 - край листа размечают: ширина загибаемой части равна двум диаметрам проволоки плюс двойная толщина листа; 2 - край отгибают под углом в 90°; 3 - край загибают по прокладке из металла; 4 - кромку листа окончательно загибают на деревянной оправке

Гнуть «холодным способом» (т. е. без нагревания) можно и полосы из стали достаточно большой толщины, например, сечением 40х45 мм. Такую полосу зажимают в тиски и, если возможно, сначала загибают руками, чтобы избежать травм от отдачи длинной заготовки при первых ударах молотка. После этого, оттягивая одной рукой свободный конец заготовки, наносят удары молотком в месте сгиба. При гибке металлических полос и прутков часто используются шаблоны. При изготовлении деталей с небольшим радиусом изгиба в качестве шаблона используют толстую проволоку (см. рис. 6) или трубу подходящего диаметра. Один конец заготовки при этом обычно закрепляют.

Гибка металлов в горячем состоянии. Большинство используемых черных и цветных металлов, таких, как конструкционная низкоуглеродистая сталь, медь, алюминий и их сплавы и т. д., можно гнуть в холодном состоянии. Но некоторые металлы — качественные стали, дюралюминий — поддаются гибке таким способом отнюдь не всегда. Это становится возможным, если обрабатываемый металл нагреть. Например, для того чтобы можно было гнуть сталь (без ударных нагрузок), ее подвергают нагреву до красного каления. Если стальная заготовка получена посредством ковки, то ее лучше обрабатывать в состоянии белого каления, так как при красном и желтом калении заготовка под ударами молотка разрушается. Цветные металлы и сплавы гнут в несколько приемов, в интервалах между которыми металл подвергается отпуску.

Отпуск — это вид термической обработки металлов, состоящий в том, что закаленную деталь нагревают до сравнительно невысокой температуры, после чего постепенно охлаждают на открытом воздухе или в воде. Температуру разогреваемой закаленной детали при отпуске оценивают по цветам побежалости, которые получаются в результате образования оксидных пленок различных цветов в процессе разогрева: светло-желтый (соломенный) — 220 °С, темно-желтый — 240 °С, коричнево-желтый — 255 °С, коричнево-красный — 265 °С, пурпурно-красный — 275 °С, фиолетовый — 285 °С, васильковый — 295 °С, светло-синий — 315 °С, серый — 330 °С. В таблице 1 приведены рекомендуемые температуры отпуска для некоторых инструментов и деталей из стали.

Таблица 1

| Инструменты (детали) | Рекомендуемая температура отпуска, °C |

| Калибры, шаблоны и др. измерительные приборы | 150-180 |

| Режущий инструмент из углеродистых сталей: резцы, сверла, метчики | 180-200 |

| Молотки, штампы, метчики, плашки, малые сверла | 200-225 |

| Пробойники, буры, плашки, метчики, сверла для мягкой стали и чугуна, чертилки, резцы | 225-250 |

| Сверла, метчики для меди и алюминия, зубила, пробойники, ударный инструмент | 250-280 |

| Зубила, инструмент для обработки древесины | 280-300 |

| Пружины | 300-330 |

| Рессоры, ковочные штампы | 400-500 |

| Детали и инструмент, работающие при больших нагрузках | 500-650 |

В домашних условиях небольшие по размеру заготовки разогревают газовой горелкой или паяльной лампой. При «горячей» гибке под углом 90°С с минимальным радиусом металл в месте изгиба деформируется. Этот нежелательный эффект особенно заметен при гибке заготовок большей толщины. Чтобы заготовка большой толщины сохранила свое поперечное сечение, перед гибкой осуществляют плющение металла, в результате которого место изгиба утолщается, что при последующей гибке компенсирует его деформацию. При плющении металл в месте изгиба доводят до состояния белого каления и оба конца заготовки охлаждают так, чтобы раскаленным осталось только само место изгиба. После этого заготовку осаживают с торцов, в результате чего металл в раскаленном месте утолщается.

Рис. 7. Гибка металлического листа в горячем состоянии: а - тонкой заготовки; б - толстой заготовки; в - гибка по радиусу по рогу наковальни; г - то же, по оправке, зажатой в тиски

На рис. 7 показаны некоторые операции гибки металла в горячем состоянии: а — гибка тонких заготовок производится поверх или сбоку губок тисков; б — заготовки большой толщины — по губкам тисков, если ширины губок не хватает, заготовку гнут по наковальне или стальной оправке; в — гибка заготовок по круглому рогу наковальни или стальной оправке соответствующей формы; г — гибка по оправке, зажатой в тиски, при этом свободный конец заготовки способствует гибке за счет эффекта рычага. Для облегчения механической обработки металлов их часто подвергают особой термической операции — отжигу; в результате чего понижается твердость металла.

Отжиг состоит в нагревании металлического предмета (детали, заготовки) до определенной температуры, выдерживании ее при этой температуре до прогревания по всему объему и последующем, как правило, медленном, охлаждении до комнатной температуры. Отжиг применяется и к черным, и к цветным металлам. В результате материал становится менее жестким, легко поддается холодной гибке. В таблице 2 приведены рекомендуемые температуры и охлаждающие среды при термической обработке некоторых сталей.

Таблица 2

| Марка стали | Рекомендуемая температура, °C | Охлаждающая среда | |||

| при закалке | при отпуске | при отжиге | при закалке | при отпуске | |

| Сталь 30 | 880 | 180 | 845 | вода | вода, масло |

| Сталь 45 | 860 | 80 | 820 | -//- | -//- |

| Сталь 55 | 825 | 200 | 780 | -//- | -//- |

| У7, У7А | 800 | 170 | 780 | -//- | -//- |

| У8, У8А | 800 | 170 | 770 | -//- | -//- |

| У10, У10А | 790 | 180 | 770 | -//- | -//- |

| У11, У11А | 780 | 180 | 750 | -//- | -//- |

| У12, У12А | 780 | 180 | 750 | -//- | -//- |

| У13, У13А | 780 | 180 | 750 | -//- | -//- |

- < Назад

- Вперёд >

dom-master-club.ru

Гибка металлических труб - Слесарное дело

Гибка металлической трубы – это сложный процесс её изгибания по дуге различного радиуса или по кривой любой другой формы под различными углами и в различных плоскостях без излома и критической деформации профиля трубы в местах сгиба.

Сложность процесса гибки труб определяется 4 основными критериями: 1) гибкостью трубы, 2) радиусом изгиба нейтральных волокон материала трубы (Rm), 3) длиной прямых участков трубы между дугами и 4) отношением наружного диаметра трубы к толщине её стенок (D/e).

1) Гибкость труб

Основным критерием для определения гибкости трубы является её растяжимость (относительное удлинение при разрыве), которая индивидуальна для каждого сорта трубы и измеряется в процентах.

Так, например, наиболее употребительная труба из стали марки A2 - TS 30-2 - XPA 49646 имеет минимальное относительное удлинение при разрыве A [%] = 20 %. Чем больше относительное удлинение при разрыве, тем лучше материал трубы выдерживает сильное растяжение. Такие материалы называют растяжимыми.

2) Радиус изгиба (нейтральных волокон) трубы

Радиус изгиба должен быть пропорционален диаметру трубы. При этом принимается, что радиус изгиба нейтральных волокон (Rm) обычно применяемых труб с относительным удлинением при разрыве A = 20 % составляет около двух с половиной наружных диаметров трубы (D). Он может быть уменьшен до 1 D или даже 0,8 D, однако для этого требуется применение более высококачественных труб и намного более сложных и дорогих трубогибов.

3) Длина прямых участков трубы между дугами

Прямые участки трубы между дугами позволяют прижимать трубу к гибочной форме и огибать её вокруг этой формы. Длина прямых участков трубы должна составлять около 2 D. Несмотря на это всегда есть возможность уменьшить её вплоть до 0 D, но для этого необходимы зажимная губка и формовочный элемент, которые должны перехватывать трубу сразу после предшествующего процесса гибки.

4) Отношение наружного диаметра трубы к толщине её стенок (D/e)

Одним словом можно сказать, что чем меньше это отношение, тем легче загибать трубу, и тем проще может быть требующийся для этого трубогиб.

Для гибки металлических труб применяются различные методы.

I. Классический метод гибки, который включает в себя предварительное прижатие трубы к гибочной форме с помощью зажимной губки и последующее огибание трубой определенной дуги. При этом методе положение трубы в форме и её угловая ориентация определяются направляющей трубогиба, которая перемещает и поворачивает трубу для поддержания правильной геометрии. Дополнительные вспомогательные приспособления практически полностью предотвращают образование деформаций. Прижимная планка удерживает трубу на месте в задней части гибочной формы и следует за ней при огибании дуги. Сглаживатель складок предотвращает образование складок на внутренней дуге трубы под действием сжимающей нагрузки, а оправка (шаровая или простая) ограничивает разрыв материала в той области трубы, на которую действует растягивающая нагрузка.

II. Метод трехроликовой (вальцовой) гибки, при котором труба проталкивается между тремя роликами с помощью подающего устройства с зажимным креплением. Современные трубогибочные станки позволяют комбинировать эти два метода гибки для получения последовательности изгибов переменного радиуса.

III. Метод ротационной гибки, при котором труба, как и при трехроликовой гибке, пропускается между 3 роликами, но приводное усилие передается на один из роликов, который за счет своего вращательного движения протягивает трубу через трубогибочный станок. Этот метод не позволяет получать последовательность нескольких изгибов, а минимальный радиус изгиба превышает 10 D.

IV. Метод гибки в гибочном прессе, который применяется, когда сгибаемая деталь должна иметь колено без радиуса (при этом материал намеренно вдавливается внутрь изгиба трубы).

Метод гибки в гибочном прессе с пуансоном и матрицей обеспечивает высокую производительность, но требует использования специальной оснастки для штамповки каждого колена. Поэтому этот метод гибки применяется только в крупносерийном производстве и для изготовления деталей, внешний вид которых не играет роли.

| Следующая > |

slesario.ru

Правила выполнения работ при ручной гибке металла. Слесарное дело |

| Типичные дефекты при гибке, причины их появления и способы предупреждения

|

1. При изгибании листового и полосового материала в тисках разметочную риску необходимо располагать точно, без перекосов, на уровне губок тисков в сторону изгиба. Полосовой материал толщиной свыше 3,0 мм следует изгибать только в сторону неподвижной губки тисков.

2. При гибке из полос и прутков деталей типа уголков скоб разной конфигурации, крючков, колец и другие деталей следует предварительно рассчитывать длину элементов и общую длину развертки детали, пазмечая при этом места изгиба. При необходимости использовать мерные опразки.

3. При массовом изготовлении деталей типа скоб необходимо применять оправки, размеры которых соответствуют размерам элементов детали, что исключает текущую разметку мест изгиба.

4. При гибке листового и полосового металла в приспособлениях необходимо строго придерживаться прилагаемых к ним инструкций.

5. При гибке газовых или водопроводных труб любым методом шов должен располагаться внутри изгиба.

Типичные дефекты при гибке, причины их появления и способы предупреждения приведены в табл. 2.4.

dlja-mashinostroitelja.info

Тест по технологии (слесарное дело) на тему "Опиливание криволинейных кромок. Правка и гибка металла" (6 класс).

Тест

По теме «опиливание криволинейных кромок»,

«правка и гибка металла».

Криволинейные кромки деталей бывают:

Прямые и изогнутые

Выпуклые и вогнутые

Вогнутые и прямые

2. Выпуклые кромки деталей обрабатывают:

Плоскими напильниками

Круглыми напильниками

Ромбическими напильниками

3. вогнутые кромки деталей обрабатывают:

Круглыми и полукруглыми напильниками

Плоскими напильниками

Квадратными напильниками

4. раствор циркуля-это:

Ось, которая скрепляет ножки циркуля

Дуга с винтом

Расстояние между его ножками

5. для проверки качества заточки ножек циркуля:

Проводят пробную риску

Проверяют качество заточки руками

Ударяют ножками циркуля по правильной плите

6. при выполнении правки надо знать такие свойства металла, как:

Состав металла

Температуру плавления

Упругость и пластичность

7. правка-это слесарная операция, при которой заготовки и детали, имеющие неровности:

Опиливают

Разрезают

Выпрямляют

8. упругость – это свойство металла:

Принимать свою первоначальную форму после снятия нагрузки

Хорошо обрабатываться напильником

Невозможно сделать разметку детали

9. пластичность – это способность металла:

Не ржаветь

Плохо обрабатываться напильником

Принимать и сохранять новую форму после снятия нагрузки

10. гибка – это слесарная операция, при которой металлу придают заданную форму. Гнуть можно :

infourok.ru

Гибка металла - Гибка и правка металла

Гибка металла

Гибка металла Категория:

Гибка и правка металла

Гибка металла

Гибка металла Гибка — способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

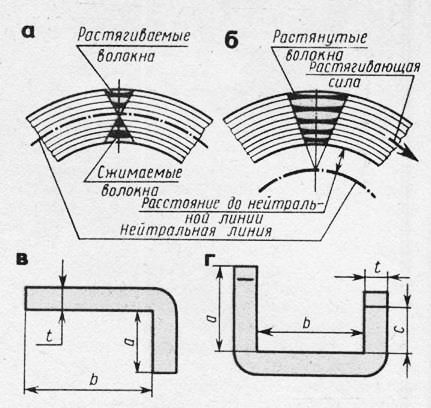

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, то деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической, при этом внутренние слои заготовки подвергаются сжатию и укорачиваются, наружные слои подвергаются растяжению и длина их увеличивается. В то же время средний слой заготовки — нейтральная линия — не испытывают ни сжатия, ни растяжения и длина его до и после изгиба остается постоянной (рис. 1, а). Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

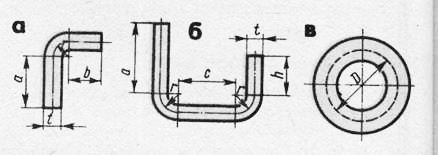

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

Рис. 1. Напряжения в заготовке при простом изгибе (а), при изгибе с растяжением (б), схемы для определения длины заготовок (в, г)

Рис. 2. Схема для определения длины заготовок: а — угольника с внутренним закруглением, б — скобы закруглением, в — кольца

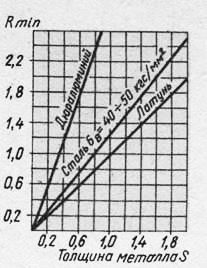

Рис. 3. График для определения радиуса загиба листового и полосового- материала

В процессе гибки в металле возникают значительные напряжения и деформации. Они особенно ощутимы, когда радиус гибки мал. Чтобы не появились при этом трещины в наружных слоях, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала (рис. 3).

—-

Слесарю очень часто приходится выполнять операцию, связанную с пластическим деформированием металла — гибку. Ни одна слесарная работа, пожалуй, без нее не обходится. При сгибании металла его волокна испытывают одновременно и сжатие и растяжение.

Поэтому в ходе гибки нужно соблюдать определенные правила, чтобы пластическая деформация изгиба не перешла в деформацию разрыва:— не следует выбирать радиус загиба меньше, чем толщина заготовки — это может привести к тому, что на металле появятся трещины или он сомнется на внутренней стороне загиба;— не стоит гнуть заготовки из стального прутка диаметром больше 10 мм. Полосовую сталь для такой операции лучше выбрать толщиной до 7 мм, а стальные листы — до 5 мм;— известно, что листовой металл легче гнуть, если его предварительно подогреть. А что делать, если такой возможности нет? Можно обойтись и без подогрева. На внешней поверхности в зоне сгиба необходимо нанести поперечные риски — лист согнется значительно легче.

Гнуть слесарю чаще всего приходится либо полосовую сталь, либо трубы.

Приемы работы с этими двумя видами металла существенно различаются.

Читать далее:

Гибка деталей из листового и полосового металла

Статьи по теме:

pereosnastka.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)