|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Конвейерные ленты: обзор, описание, виды. Лента конвейерная резинотканевая. Обработка транспортных и конвейерных лент

Способ обработки поверхности конца ленты

Изобретение относиться к конвейерному транспорту, а именно к способам обработки поверхности концов конвейерных лент при их соединении. Способ заключается в том, что конец ленты размещают на столе, прижимают к столу промежуточной и крайней поперечными балками, вдоль бортов конца ленты размещают ограничительные планки. Обрабатывают поверхность конца ленты между промежуточной и крайней поперечными балками, при этом ограничительные планки обрабатывают вместе с поверхностью конца ленты, а необработанную часть конца ленты под крайней балкой удаляют. Достигается повышение качества обработки поверхности конца ленты. 2 ил.

Изобретение относится к конвейерному транспорту, а именно к способам обработки поверхности концов конвейерных лент при их соединении.

Известен способ разделки концов резинотканевых конвейерных лент [1], заключающийся в том, что каждый конец ленты размещают на столе, прижимают к столу поперечной балкой и затем обрабатывают поверхность конца ленты, фрезеруя канавки.

Недостатком данного способа является низкое качество обработки поверхности концов ленты вследствие плохого их закрепления на столе. Поскольку конец ленты закреплен на столе одной поперечной балкой, то свободный торец конца остается незакрепленным и при обработке может смещаться, что приводит к искривлению обрабатываемой поверхности.

Наиболее близким к предлагаемому техническому решению является способ соединения концов лент [2], заключающийся в том, что соединяемые концы лент размещают на столе встык и прижимают к столу поперечными балками, вдоль бортов концов лент размещают ограничительные планки и затем обрабатывают поверхности концов лент, фрезеруя канавки.

Недостатком данного способа является низкое качество обработки поверхности концов ленты вследствие плохого их закрепления на столе. По данному способу каждый конец ленты закреплен на столе одной поперечной балкой и двумя ограничительными планками. Свободный торец конца, размещенный встык аналогичному торцу другого конца, остается незакрепленным и при обработке может смещаться. Это приводит к искривлению и снижению качества обрабатываемой поверхности.

Кроме того, расположение ограничительных планок вдоль бортов конца ленты требует точного позиционирования обрабатывающего инструмента относительно бортов конца ленты и ограничительных планок. Это приводит к увеличению времени и затрат на обработку поверхности конца ленты.

Задачей предлагаемого изобретения является повышение качества обработки поверхности конца ленты.

Способ обработки поверхности конца ленты, заключающийся в том, что конец ленты размещают на столе и прижимают к столу промежуточной и крайней поперечными балками, вдоль бортов конца ленты размещают ограничительные планки и затем обрабатывают поверхность конца ленты.

Согласно изобретению поверхность конца ленты обрабатывают между промежуточной и крайней поперечными балками, при этом ограничительные планки обрабатывают вместе с поверхностью конца ленты, а необработанную часть конца ленты под крайней балкой удаляют.

При осуществлении изобретения может быть получен технический результат, заключающийся в повышении качества обработки поверхности конца ленты.

Указанный технический результат достигается тем, что конец ленты во время обработки надежно закреплен на столе двумя поперечными балками и двумя ограничительными планками. Надежное крепление конца ленты не позволяет ему смещаться на столе и не допускает искривление обрабатываемой поверхности.

Обработка поверхности конца ленты вместе (заодно) с ограничительными планками исключает возможность оставления необработанных участков поверхности вдоль бортов конца ленты. При этом также сокращается время обработки, так как отпадает необходимость точного позиционирования обрабатывающего инструмента относительно бортов конца ленты и ограничительных планок.

На фиг.1 изображен закрепленный на столе конец ленты до обработки поверхности; на фиг.2 - то же, после обработки поверхности.

Способ обработки поверхности конца ленты осуществляют следующим образом.

На столе 1 размещают конец ленты 2 и прижимают его к столу 1 промежуточной 3 и крайней 4 поперечными балками. Поперечные балки 3 и 4 крепят к столу 1 болтами 5 и 6, шайбами и гайками (на чертежах не показаны).

Вдоль бортов 7 конца ленты 2 вплотную размещают ограничительные планки 8 и крепят их к столу 1 болтами 9, шайбами и гайками (на чертежах не показаны).

Поперечные балки 3 и 4 препятствуют смещению конца ленты 2 в продольном направлении, а ограничительные планки 8 - в поперечном.

Затем поверхность конца ленты 2 между поперечными балками 3 и 4 обрабатывают, например фрезеруют ступени 10 (фиг.2).

Чтобы вдоль бортов 7 не оставались необработанные участки поверхности конца ленты 2, ограничительные планки 8 обрабатывают вместе с поверхностью конца ленты 2. При этом ограничительные планки 8 выполнены из легкообрабатываемого и дешевого материала, например дерева.

После окончания обработки поверхности конца ленты 2 крайнюю поперечную балку 4 снимают, предварительно открутив гайки болтов 6. Необработанную часть 11 конца ленты 2, находившуюся под крайней балкой 4, удаляют (отрезают).

После этого снимают промежуточную поперечную балку 3, предварительно освободив болты 5, и конец ленты 2 освобождают.

Технико-экономическое преимущество заявляемого изобретения заключается в повышении качества обработки поверхности конца ленты за счет уменьшения отклонений заданных размеров обработанной поверхности и исключения необработанных участков поверхности вдоль бортов конца ленты.

Источники информации

1. Патент РФ №2001332 МПК5 F16G 3/10, БИ №37-38, 1993 г. Способ разделки концов резинотканевых конвейерных лент и устройство для разделки концов резинотканевых конвейерных лент.

2. Патент РФ №2083893 МПК6 F16G 3/00, БИ №19, 1997 г. Способ соединения концов лент.

Способ обработки поверхности конца ленты, заключающийся в том, что конец ленты размещают на столе и прижимают к столу промежуточной и крайней поперечными балками, вдоль бортов конца ленты размещают ограничительные планки и затем обрабатывают поверхность конца ленты, отличающийся тем, что поверхность конца ленты обрабатывают между промежуточной и крайней поперечными балками, при этом ограничительные планки обрабатывают вместе с поверхностью конца ленты, а необработанную часть конца ленты под крайней балкой удаляют.

www.findpatent.ru

Технология стыковки транспортерной ленты механические соединения. Инструкция горячей стыковки транспортерных лент

Вулканизация конвейерной ленты первым методом подразумевает использование специального двухкомпонентного клея. Этим способом стыкуются резинотканевые ленты шириной до 2000 мм. Температурный режим для материала не более 75?С. Время, затрачиваемое на производство работ 5 часов. После стыковки до запуска ленты в работу должно пройти не менее 4 часов. Стык высокого качества, не требующий больших затрат и специального оборудования на проведение работ. Вулканизация ленты холодной методикой – не менее эффективна, в ее процессе не применяется дорогостоящее оборудование. Место соединения ленты не повлияет на работу оборудования, наличие стыка не мешает работе роликовых опор. Холодная вулканизация – надежный способ произвести соединение или ремонт конвейерной ленты.

Метод горячей вулканизации принадлежит к самым эффективным способам соединения транспортерных лент. Технология максимально приближена к процессу изготовления ленты в производстве. Прочность стыка при этом достигает 98% от прочности самой ленты. Часто в местах горячей вулканизации лента приобретает характеристики выше, чем в процессе производства. Ремонт и стыковка конвейерных лент производятся в кратчайшие сроки и не требует длительной остановки производства. Метод горячей вулканизации ленты – самый эффективный, место стыковки конвейера выдерживает полноценные нагрузки. Горячая вулканизация не помешает дальнейшей эксплуатации конвейерных лент, стыковке не следует уделять дополнительное внимание.

Горячая вулканизация транспортерной ленты предоставляет следующие преимущества:

- самый эффективный способ соединения;

- долговечность ленты;

- эластичность и гибкость;

- сразу же после стыковки можно запускать в работу;

- равномерность стыка.

Вулканизация горячим методом используется для многослойных и однослойных лент на тканевой основе со слоями укладки из полимерных материалов. Компания ООО «Резинотехника» принимает заказы на вулканизацию конвейерных лент в Москве. Цена демократичная, ниже рыночной. Приходите – выполним вулканизацию и ремонт на высшем уровне! «РосРезиноТехника» поможет осуществить стыковку лент удобным для вас способом. Качество наших работ – на высоте! Работаем при любой температуре. Гарантируем наличие всех необходимых материалов надлежащего качества.

Вулканизация транспортерной ленты холодным и горячим методом в ООО «РосРезинотехника»

Неотъемлемым элементом любого конвейера является транспортировочная лента, которая чаще всего имеет замкнутый цикл, то есть два её конца соединены стыком, за счет чего лента постоянно передвигается по кругу. Несмотря на то что конвейерная лента изготавливается из высокопрочных каучуковых составов, стык является самым слабым звеном этого механизма и требует периодического ремонта. Склеить резиновую ленту можно несколькими способами в зависимости от пожеланий и потребностей заказчика.

Наиболее востребованными методами стыковки лент являются горячая и холодная вулканизация, которые вы можете заказать в ООО «РосРезинотехника». Наши опытные менеджеры внимательно проанализируют условия и особенности ремонта вашего ленточного конвейера и подберут оптимальный метод соединения транспортерной ленты.

Мы оперируем современным оборудованием для качественной реализации горячей вулканизации каучуковых материалов, а также используем надежные и долговечные клеящие материалы для проведения работ «холодным» методом.

Кроме того, у нас вы можете купить инструмент для разделки транспортерных лент, а также вулканизационные прессы для широкого спектра портативного и стационарного оборудования, такие как ПС, ПСС, ПСА, ПСШ, ПСТ, ПСА-Л, ПСС-Л и ПСШ-1.

Обладая высокой квалификацией и необходимым инструментарием, наши мастера производят вулканизацию транспортерных лент в производственном цехе компании, а также на месте у заказчика. Благодаря этому вы можете значительно сократить время простоя своего конвейера и устранить разрыв транспортировочной ленты в сжатые сроки и без выполнения дополнительных демонтажных работ. После приезда на вашу производственную базу специалисты ООО «РосРезин отехника» произведут стыковку транспортерных лент, не снимая их с конвейера.

Стоимость выполнения данной услуги определяется в каждом случае индивидуально, в зависимости от применяемого метода стыковки и других параметров заказа.

Стыковка конвейерных лент методом горячей вулканизации

Такая технология ремонта транспортировочных лент является более трудоемкой и дорогостоящей, однако в результате заказчик получает надежное, прочное и долговечное соединение, которое не нарушится даже, если ленточный конвейер используется в усиленном режиме в тяжелых условиях эксплуатации. Именно поэтому мы предлагаем заказывать горячую вулканизацию лент крупным компа

levevg.ru

обзор, описание, виды. Лента конвейерная резинотканевая

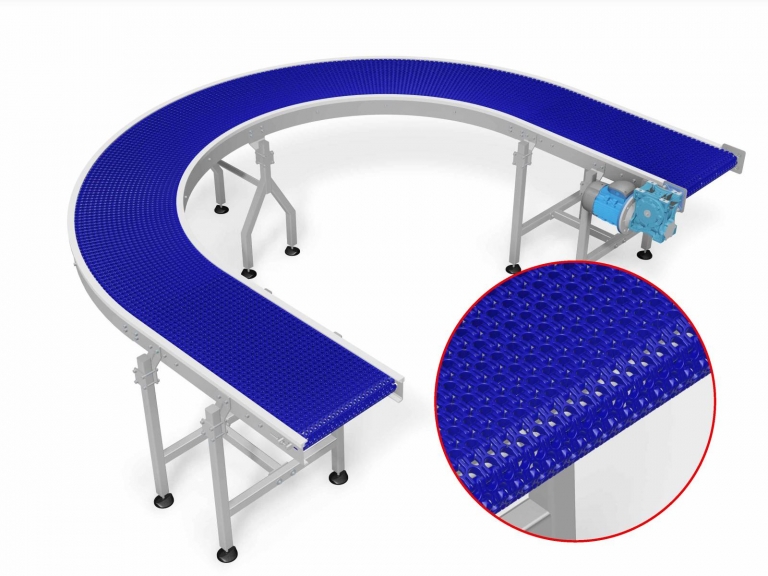

Конвейерные ленты - это очень удобное современное оборудование, которое устанавливается в различных цехах, на заводах, фабриках и т. д. Другими словами, в тех местах, где необходимо доставлять какие-либо детали, элементы, продукты от одной точки к другой в пределах одного объекта. Естественно, что основными потребителями таких устройств стали промышленные предприятия. Это могут быть как сельскохозяйственные заводы, так и предприятия, относящиеся к тяжелому машиностроению.

Описание изделия

Конвейерная лента - это основная деталь, которая входит в состав любого конвейера. Перемещать большие потоки товара вручную нерационально, тяжело и довольно долго. Именно поэтому ленты стали очень востребованы.

Важно отметить, что имеется большое разнообразие видов этого товара, потому при обращении к производителю по поводу покупки первый вопрос, который нужно решить: чем именно будет заниматься предприятие? Это очень важно, так как определенный вид ленты подходит под определенные задачи.

Виды

- Конвейерная лента общего назначения. Данный вид используется чаще всего, так как его можно применять сразу для нескольких целей на разных предприятиях. Кроме того, продукция этого типа может комплектоваться резиной трех разных классов, а также отличаться количеством и видами тканевых прокладок.

- Резинотканевая конвейерная лента. Этот вид используется в тех случаях, когда необходимо доставлять кусковые, сыпучие и штучные грузы. Применяется в паре с конвейерами роликового типа. Структура таких лент отличается тем, что состоит из двух слоев. Верхний слой считается рабочим. Изготавливается он из резины или прорезиненной ткани. Второй же слой, то есть нижний, всегда выполняется из обычной ткани. Конвейерная резинотканевая лента подходит для использования на многих предприятиях.

- Транспортная лента резинотросового типа. Наибольшее распространение конструкция получила лишь в горнодобывающей и металлургической отрасли. Это стало возможным благодаря тому, что она характеризуются высокой прочностью, малым процентом растяжимости, а также имеется возможность эксплуатации в среде, где наблюдается резкий перепад температуры.

Узконаправленные типы лент

- Пищевые конвейерные ленты. Как понятно из названия, основная отрасль их использования - пищевая. Это обусловлено тем, что структура полотна транспортной ленты не влияет на состав и качество продуктов питания. Также изделие характеризуются меньшей плотностью, поскольку большая грузоподъемность - это лишнее в пищевой отрасли.

- Транспортные ленты шахтного типа. Структура данной ленты - это комбинация обычной ткани, а также резины. Изделия отличаются высокой прочностью и плотностью, так как они эксплуатируются на большой глубине в достаточно экстремальных условиях, а также находятся под постоянной нагрузкой.

- Конвейерные ленты теплостойкого типа. Чаще всего такие элементы для конвейера используются в металлургической отрасли. Обусловлено это тем, что в такой промышленности допускается использование лишь тех материалов, которые способны выдерживать высокие температурные показатели.

- Последний тип - шевронные ленты. Это покрытие имеет довольно специфическое предназначение, так как используют его лишь там, где грузы доставляют под углом. Однако предел угла составляет 45 градусов. Производительность таких лент повышается именно за счет шевронов, которые не дают грузу рассыпаться.

Конвейерная лента ТК-200

В настоящее время данный вид транспортной ленты очень популярен. Во многом это объясняется тем, что ее можно использовать практически во всех отраслях промышленности. Эта модель отлично подходит для транспортировки кусковых, сыпучих материалов в таких сферах промышленности, как угольная, горнодобывающая, металлургическая и т. д. Для производства такой ленты используется ткань типа ТК-200. Данный материал относится к синтетическому типу. Номинальная прочность материала на разрыв составляет 200 Н/мм. Толщина одной прокладки - от 0,9 до 1 мм. Кроме того, верхняя часть покрывается резиновым покрытием, которое называют обкладкой. К тому же ее можно располагать с обеих сторон ленты.

Конвейерная лента ГОСТ 20-85

Изготовление всех изделий транспортного типа регламентируется данным стандартом. Этот документ устанавливает и все основные требования, предъявляющиеся к продукции.

Весь изготовленный материал должен делиться на четыре группы, в зависимости от того, где именно будет использоваться лента. Кроме того, он должен делиться на такие виды, как морозостойкий, теплостойкий, трудновоспламеняющийся, общего назначения. Отдельно должны изготавливаться ленты, применяющиеся в пищевой отрасли. Кроме того, в зависимости от условий дальнейшего использования некоторые типы делятся также на несколько категорий. К примеру, ленты первой группы делятся на две дополнительных категории.

Изделия, применяющиеся в особо тяжелых отраслях промышленности, должны быть дополнительно снабжены тканевой подкладкой, располагающейся под рабочей поверхностью из резины. Номинальная прочность должна быть 200-300 Н/мм.

Приемка товара

Так как некоторые ленты эксплуатируются в экстремальных условиях, то имеются и определенные правила приемки товара, исключающие возможность брака. Во-первых, принимают их лишь партиями. Партией может быть лента, имеющая одну и ту же структуру, а также общая длина которой не превышает 10 тысяч метров. Во-вторых, если после проверки были получены неудовлетворительные результаты, то нужно провести дополнительные испытания на удвоенной выборке лент из этой же партии. Если же и эта проверка даст неудовлетворительные результаты, то производитель должен будет проверить каждую ленту в отдельности.

Еще один очень важный момент - это проверка воспламеняемости трудновоспламеняющихся лент. Проводить испытания должен производитель совместно с заказчиком данного товара. Конвейерная лента 2.2 - это стандартное изделие общего назначения. Этот материал используется на тех объектах, где не требуются особые качества, к примеру, морозостойкость, теплостойкость, повышенная прочность и т. д.

fb.ru

Способ разделки концов резинотканевых конвейерных лент

Использование: изобретение позволит повысить качество стыка ленты. Сущность изобретения: концы ленты - рабочий и нерабочий - закрепляют на опорном столе. Перед нарезанием трапециевидных канавок срезают обкладочный слой резины, и в средней части стыка каждого конца ленты выполняют косой срез, а по краям нарезают трапециевидные канавки. При этом канавки рабочего конца ленты соответствуют профильным гребням нерабочего. Площадь косого среза составляет не менее 60% общей площади стыка. 1 ил.

Изобретение относится к оборудованию для монтажа и ремонта конвейерных лент и может быть использовано в угольной, горнорудной промышленности для механизации процесса разделки стыков конвейерных лент перед их соединением методом холодной или горячей вулканизации.

Известно устройство для разделки стыков конвейерных лент, в котором стол имеет поверхность, выполненную по спирали Архимеда [1] Недостатком данной конструкции является то, что при разделке ленты на клин (усовое соединение) длину разделываемого стыка приходится увеличивать на длину, равную H суммарная толщина рабочей и нерабочей обкладок ленты. Наиболее близким техническим решением по технической сущности и достигаемому результату является "Способ разделки концов резинотканевых конвейерных лент, заключающийся в закреплении каждого конца ленты на опорном столе и последующем нарезании посредством вращающейся фасонной фрезы вдоль каждого конца стыка ленты параллельных трапециевидных канавок, так, чтобы канавки одного конца соответствовали профилю гребня другого. Причем меньшее основанием трапеции каждой канавки нарезают равными ширине гребня с углом наклона между стенками 40o [2] Недостатком данного способа является то, что в стыке работает только одна прокладка, входящая в ленту, а остальные подрезаны. В случае оставления двух и более прокладок толщина ленты в месте стыка увеличивается. Указанный технический результат достигается тем, что в способе разделки концов резинотканевых конвейерных лент, заключающемся в закреплении каждого конца ленты на опорном столе и последующем нарезании посредством вращающейся фасонной фрезы вдоль каждого конца стыка ленты параллельных трапециевидных канавок так, чтобы канавки одного конца соответствовали профилю гребня другого, перед нарезанием трапециевидных канавок срезают обкладочный слой резины и в средней части стыка каждого конца ленты выполняют косой срез, а затем по краям стыка нарезают трапециевидные канавки, а площадь косого среза составляет не менее 60% общей площади. Снятие обкладочного слоя и выполнение косого среза производится цилиндрической фрезой, а нарезка канавок дисковыми фрезами. Рабочий орган снабжен как цилиндрическими, так и дисковыми фрезами, а рама, на которой установлен рабочий орган, снабжена регулировочными винтами. На чертеже изображен разделанный конец резинотканевой ленты. Разделка производится в следующей последовательности. На разделочном столе укрепляют конец ленты. Снимают обкладочный слой 1 резины с рабочей стороны ленты и середину конца ленты срезают на клин 2 цилиндрической фрезой. Затем дисковой фрезой по краям ленты нарезают трапециевидные канавки 3. Разделанный конец ленты убирают и на стол укладывается второй конец ленты обратной стороной и процесс повторяется, начиная со снятия обкладочной резины 4 с нерабочей стороны, а канавки нарезаются со смещением дисковых фрез на одну фрезу так, чтобы канавки нерабочего конца ленты соответствовали профильным гребням рабочего конца ленты.

H суммарная толщина рабочей и нерабочей обкладок ленты. Наиболее близким техническим решением по технической сущности и достигаемому результату является "Способ разделки концов резинотканевых конвейерных лент, заключающийся в закреплении каждого конца ленты на опорном столе и последующем нарезании посредством вращающейся фасонной фрезы вдоль каждого конца стыка ленты параллельных трапециевидных канавок, так, чтобы канавки одного конца соответствовали профилю гребня другого. Причем меньшее основанием трапеции каждой канавки нарезают равными ширине гребня с углом наклона между стенками 40o [2] Недостатком данного способа является то, что в стыке работает только одна прокладка, входящая в ленту, а остальные подрезаны. В случае оставления двух и более прокладок толщина ленты в месте стыка увеличивается. Указанный технический результат достигается тем, что в способе разделки концов резинотканевых конвейерных лент, заключающемся в закреплении каждого конца ленты на опорном столе и последующем нарезании посредством вращающейся фасонной фрезы вдоль каждого конца стыка ленты параллельных трапециевидных канавок так, чтобы канавки одного конца соответствовали профилю гребня другого, перед нарезанием трапециевидных канавок срезают обкладочный слой резины и в средней части стыка каждого конца ленты выполняют косой срез, а затем по краям стыка нарезают трапециевидные канавки, а площадь косого среза составляет не менее 60% общей площади. Снятие обкладочного слоя и выполнение косого среза производится цилиндрической фрезой, а нарезка канавок дисковыми фрезами. Рабочий орган снабжен как цилиндрическими, так и дисковыми фрезами, а рама, на которой установлен рабочий орган, снабжена регулировочными винтами. На чертеже изображен разделанный конец резинотканевой ленты. Разделка производится в следующей последовательности. На разделочном столе укрепляют конец ленты. Снимают обкладочный слой 1 резины с рабочей стороны ленты и середину конца ленты срезают на клин 2 цилиндрической фрезой. Затем дисковой фрезой по краям ленты нарезают трапециевидные канавки 3. Разделанный конец ленты убирают и на стол укладывается второй конец ленты обратной стороной и процесс повторяется, начиная со снятия обкладочной резины 4 с нерабочей стороны, а канавки нарезаются со смещением дисковых фрез на одну фрезу так, чтобы канавки нерабочего конца ленты соответствовали профильным гребням рабочего конца ленты.Формула изобретения

Способ разделки концов резинотканевых конвейерных лент, заключающийся в закреплении каждого конца ленты на опорном столе и последующем нарезании посредством вращающейся фасонной фрезы вдоль каждого конца стыка ленты параллельных трапециевидных канавок так, чтобы канавки одного конца соответствовали профилю гребня другого, отличающийся тем, что перед нарезанием трапециевидных канавок срезают обкладочный слой резины и в средней части стыка каждого конца ленты выполняют косой срез, затем по краям стыка нарезают трапециевидные канавки, а площадь косого среза составляет не менее 60% общей площади стыка.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к машиностроению и касается соединения скобами транспортерных лент

Изобретение относится к машиностроению , в частности к эксплуатации промышленных ленточных конвейеров

Изобретение относится к машиностроению , в частности к ленточным конвейерам, Цель изобретения - расширение функциональных возможностей

Изобретение относится к горной промышленности и м

Изобретение относится к вулканизации стыков непосредственно на конвейере

Изобретение относится к транспортной технике и может быть использовано при эксплуатации ленточных конвейеров

Изобретение относится к конвейерному транспорту, а именно к способам обработки поверхности концов конвейерных лент при их соединении

Изобретение относится к вариантам выполнения промышленной ленты, выполненной с возможностью сшивания при установке, и способу изготовления промышленной ленты

Изобретение относится к передаче с синхронным плоским ремнем

Изобретение относится к эксплуатации различных транспортных систем, оснащенных резинотросовыми лентами, например, ленточных конвейеров и скиповых подъемных установок

Резинотросовая лента, отрезки которой включают среднюю часть и концы, состоит из резины и тросов, образующих резинотросовый каркас, армирующих элементов, верхней и нижней обкладок, бортов. На концах отрезков ленты тросы изолированы от резины тканью или бумагой, или пленкой, или слоем охлажденного расплава, а армирующие элементы отсутствуют. Достигается уменьшение трудоемкости соединения концов резинотросовой ленты. 2 н. и 7 з.п. ф-лы, 10 ил.

Многослойная лента включает среднюю часть и концы, несущие слои, соединенные межслойным материалом, защитные обкладки и борта. На концах ленты защитные обкладки и борта отсутствуют. Несущие слои концов ленты отделены друг от друга пленкой и закрыты пленкой снаружи. Межслойный материал на концах ленты невулканизирован или отсутствует. Повышается эффективность соединения концов многослойных лент. 7 ил.

Изобретение относится к машиностроению, а именно к способам соединения гибких, в том числе и конвейерных, лент. Способ соединения включает выполнение продольных пазов и выступов на соединяемых поверхностях лент, нанесение клеящего материала на соединяемые поверхности, размещение первой ленты на опорном столе соединяемой поверхностью вверх, наложение сверху второй ленты соединяемой поверхностью вниз, совмещение выступов первой ленты с пазами второй ленты, прижатие лент. Вторую ленту сначала изгибают в продольном направлении выпуклостью вниз, затем накладывают в изогнутом состоянии на первую ленту и распрямляют. В виде альтернативы обе ленты изгибают в продольном направлении выпуклостями навстречу друг другу, затем сближают и накладывают в изогнутом состоянии, после чего вторую ленту распрямляют, изгибают в противоположном направлении и прижимают к первой ленте. Достигается улучшение технологичности процесса соединения лент. 9 ил.

Способ разделки концов резинотканевых конвейерных лент

www.findpatent.ru

Технологии производства транспортерных конвейерных лент

Изготовление резинотканевых транспортерных лент состоит из следующих основных операций:

- Подготовка ткани

- Сборке сердечника

- Обкладка резиновыми слоями

- Вулканизация

Подготовка ленты: пропитка, термическая обработка, нормализацияПодготовка тканей из искусственных и химических волокон заключается в пропитке адгезивами, чтобы повысить связь с резиной. Пропитка ткани происходит в специальной пропиточной ванне. После этого ткань просушивается в конвективной воздушной сушилке. Детали процесса пропитки определяются типом волокна и структурой ткани. Оптимальные значения натяжения, скорости пропитки, температуры устанавливаются для каждого вида ткани.Ткань на основе химических волокон сильнее усаживается после пропитки. Чтобы избежать чрезмерной усадки такни после пропитки и сушки, они должны пройти термическую обработку и нормализацию. Суть этой процедуры состоит в фиксации полученного размера ткани под влиянием высоких температур. Режим тепловой обработки определяется продолжительностью, натяжением, и конечно же, температурой. Нормализация – это стабилизация ткани, приводящаяся или при той же температуре, что и термическая обработка, но с меньшим натяжением, или же с тем же натяжением.

Сборка каркасаКаркас резинотканевой транспортерной ленты образуется дублированием слоёв ткани. Если ткань состоит из хлопчатобумажных или комбинированных нитей, то она с обеих сторон промазывается резиновой смесью. На химические ткни наносится резиновая прослойка толщиной от 0,3 мм.Промазка и нанесение резиновой прослойки проводится в специальных устройствах, трёх- или четырёхвалковых каландрах. Надёжная промазка и наложении ткани получится только при наличии предварительно просушенной и подогретой ткани. У каландровых линий имеются компенсаторы ткани, позволяющие поддерживать непрерывность технологического процесса. У самих каландров имеются автоматические устройства, обеспечивающие контроль над толщиной резиновой прослойки.

Для сборки сердечников могут применяться два способа:

- Послойное наложение

- Одновременное дублирование прокладок

В первом случае сборка проходит на многопетлевых дублёрах, агрегированных с каландрами. У дублёров имеются устройства автоматического центрирования тканей и постоянного их натяжения. Из каландра ткань поступает в сборочный агрегат, снабжённый системой расположенных друг над другом горизонтальных транспортеров. Поворотные барабаны обеспечивают передачу ленты между транспортёрами. С нижнего транспортёра, через натяжные ролики лента попадает под прижимной барабан. Там она дублируется с тканью, поступающей из каландра и прикатывается под влиянием сжатого воздуха. После сборки сердечник разрезают в поперечном направлении и отправляется в холст на закаточное устройство.Благодаря многопетлевым дублёрам обеспечивается полное сцепление слоёв, снижается расход обкладочного холста, появляется возможность непрерывной технологической сборки каркаса транспортерной ленты, что повышает производительность труда и облегчает процесс в целом.Недостатком использования этой технологии является невозможность равномерного натяжения ткани при сборке и получение сердечников определённой длины.При использовании одновременного дублирования прокладок, сборка каркаса на прямую не связана с нанесением резины на ткань ленты. На сборочном устройстве имеются дублирующие валки, система центрирования ткани, устройство для натяжения и закатки холста. Сборочный агрегат состоит из столов для сборки каркаса, раскаточные и закаточное устройства.

Обкладка сердечника резиновыми слоямиОбкладка резиновыми слоями каркаса ленты может проходить как отдельная операция. Она, вместе с усилением бортов, проводится на агрегатах, обкладочного каландра, приспособлений для усиления борта, закатного и опудривающего устройства. Для обеспечения необходимой ширины обкладочной резины, каландры оснащаются ножами. В случае использования четырёхвалкового каландра обе стороны каркаса обкладываются одновременно.Во время производства транспортерной ленты с резиновым бортом, часть обкладки заворачивается на другую сторону. После того, как борта будут заторцованы, сердечник проходит обработку протаскивающими валками и антиадгезивом, после чего сворачивается в рулон.До вулканизации рулоны хранятся в подвешенном состоянии, чтобы избежать деформации и залипания, если использовалась эмульсия.

Вулканизация конвейерных лентВулканизация многопрокладочных транспортерных лент проводится в гидравлических прессах, а тонких лент – в барабанных вулканизаторах. Продолжительность вулканизации лент зависит от толщины, состава ленты и температуры. В гидравлических прессах вулканизация проходит отдельными участками, между плитами пресса. Чтобы обеспечить необходимые размеры ленты. По краям заготовок кладут ограничительные линейки.В роли теплоносителя при вулканизации выступает пар или перегретая вода. У гидравлических прессов имеются зажимно-растяжные устройства, позволяющими проводить вулканизацию лент в растянутом состоянии, благодаря чему снижается удлинение лет во время эксплуатации.

khrsm.org.ua

Механическое оборудование конвейерных лент

Строительные машины и оборудование, справочник

Категория:

Портовые подъемно-транспортные машины

Механическое оборудование конвейерных лент

Механическое оборудование конвейерных лентРоликоопоры и барабаны. Основным требованием, предъявляемым к роликам и неприводным барабанам, является легкость их вращения. При затрудненном вращении или остановке в результате абразивного действия ленты изменяется форма рабочей поверхности: образуются задиры, возникает огранка.

Как уже отмечалось выше, на роликах часто налипает груз. Твердость наростов настолько высока, что с трудом поддается механическому удалению и вызывает значительные простои конвейера. В этом случае целесообразно ежедневно определенную часть роликов заменять резервными, а снятые — направлять на обслуживание и в ремонт.

При ремонте для исправления формы допускается применять проточку наружных поверхностей, если она не вызовет недопустимого снижения прочности стенок. После обработки радиальное биение нефутерованных барабанов в зависимости от диаметра не должно превышать 1,5—2,5 мм, а роликов — 1 —1,5% Диаметра.

Предельное состояние роликоопоры наступает при увеличении радиального зазора в подшипниковом узле до 0,2 мм и износе стенки ролика до толщины 0,5 мм.

Для грузовых натяжных устройств значительное техническое обслуживание не требуется. При обслуживании конвейера необходимо убедиться в том, что подвижная каретка свободно перемещается в направляющих, отклоняющие блоки проворачиваются от руки, поддерживающие канаты не повреждены коррозией, ограждения грузового колодца исправны.

Очень важна тщательная очистка ленты. Хотй Существуют различные способы и конструктивные решения очистки, полностью ликвидировать просыпание и налипание груза на ленту не удается.

В настоящее время наиболее часто применяют скребковые очистные устройства. От резиновых полос скребков в месте контакта лента изнашивается. Поэтому важно, чтобы твердость ре. зины этих полос была меньше, чем твердость обкладок ленты. По мере изнашивания полосы заменяют.

Загрузочные бункеры приемных и сбрасывающих устройств снабжены затворами с противовесами. Периодически необходимо проверять их крепление к рычагам.

При непрерывной загрузке конвейера через пересыпную станцию в случае его остановки возможно образование завала. Поэтому при техническом обслуживании контролируют блокировочные устройства, отключающие питающий конвейер.

Во избежание просыпания груза необходимо также следить за состоянием бортовых ограждений загрузочной зоны.

Основное требование к работе сбрасывающих устройств заключается в уменьшении загрязнения окружающей зоны, что особенно характерно при использовании плужковых сбрасывателей. Поэтому периодически, а тем более при возникновении разбрасывания груза необходимо их регулировать. В отдельных случаях под грузовой ветвью ленты целесообразно устанавливать наклонные поддоны для удаления просыпавшегося материала.

Читать далее: Грунтозаборные устройства

Категория: - Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Руководство по стыковке и ремонту конвейерных лент, ремонт конвейерных лент

Материалы "ТИП ТОП" хранить в сухом, прохладном и по возможности месте.

Температура транспортируемого по конвейерной лените груза не должна превышать 80oС.

Покрытия для стыковых зазоров, ремонтные ленты, пластинчатый ремонтный материал и заплаты обязательно должны быть вставлены впотай, что исключает повреждение стыковочных или отремонтированных участков при очистке ленты скребком.

Влажную ткань до начала работы необходимо просушить (для этого используется сушильный колпак "ТИП ТОП")

При шерохованиии обкладки или ткани ленты не допускать образования глянцевых, мажущих мест - ожогов. Поэтому не пользоваться шлифовальным диском, а вращающейся круголй проволочной щеткой, двигая ее, при небольшом нажиме, возвратно-поступательными движениями.

Тщательно удалить пыль сухой щеткой.

Нанесение клея

В качестве смазки при стыковке и ремонте резиново-тканевых конвейерных лент исключительно применять клей ТИП ТОП SC 2000 с добавлением отвердителя. Эта смесь SC 2000 с отвердителем должна быть израсходована в течение 2-х часов. Отвердитель расфасован в соответствующем количестве к расфасованому клею SC 2000.

Для смешивания соответствующее количество отвердителя наливается непосредственно в банку с клеем SC 2000. Затем банка закрывается и содержимое тщательно взбалтывается.

Смесь SC 2000 c отвердителем нанести на поверхность короткощетинной кистью, при этом сильно втирая ее для того, чтобы эта смесь по возможности глубже проникала в ткань и образовала плотную пленку из клея.

На ткань и на резиновую прокладку конвейерной ленты требуется нанести минимально два слоя клея, на более грубую ткань обязательно три слоя, а на ремонтный материал ТИП ТОП по одному слою.

Первый слой клея, нанесенный на резину или на ткань просушить полностью, но не дольше 8 часов.

Второй слой клея нанесенный на резину или на ткань, и смазку на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось легкое ощущение клейкости, при проверке тыльной стороной пальца.

Для того, чтобы обеспечить одновременное высыхание нанесенных слоев клея, необходимо соединительный слой ремонтного материала ТИП ТОП смазать клеем незадолго до высыхания второго слоя смазки на конвейерной ленте.

Ремонтный материал ТИП ТОП клеящий слой которого из-за неправильного хранения засох, загрязненили стал влажным, можно вновь сделать клееспособным при помощи нашего вещества для регенерации клеящих слоев (№ зак. 525 0680, 0697 0707). Увлажненный клеящий слой необходимо предварительно просушить или по крайней мере, протереть чистой тряпкой. Освеженный клеящий слой просушить и перед обработкой, как обычно, смазать клеем с отвердителем.

Прикатывание роликом

Стыкованые и отремонтированые участки сначала слегка прикатать широким роликом. Затем узким роликом как можно сильнее прикатать от середины к краям выдавливая воздух.

При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия ТИП ТОП.

sibkraspolimer.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)