|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Глава 21. Машины и оборудование для погружения свай. Машина для погружения пшс

Шпунт ПШС

Основным направлением нашей деятельности является выполнение шпунтовых работ различного уровня сложности. Узкая специализация позволяет за счет постоянного выполнения схожих работ отрабатывать и совершенствовать свои навыки, повышая профессиональный уровень компании и улучшая качество предлагаемых услуг.В комплекс наших работ среди прочего входит:

- подборка и предоставление шпунта;

- монтаж/демонтаж шпунтовых панелей;

Назначение и область применения панелей ПШС

Шпунт или шпунтовые панели, выполненные их стали применяются в качестве основы для подпорных стен при возведение здании и сооружений различного типа, этажности и функциональности. Лучше всего использовать панели при строительстве двух и более этажных зданий, так как за счет своих конструктивных особенностей шпунт способен выдержать любые весовые нагрузки.Какие технические решения доступны при использование шпунтовых панелей:

- причалы морских и речных портов;

- защитные сооружения вдоль берегов водоемов;

- конструкции в подземных коммуникациях и сооружениях;

- стены шлюзов;

- защитные полосы вдоль искусственных островов;

- ограждения при строительстве фундаментов и рытье траншей и котлованов.

Устройство конструкции шпунтовых панелей

Конструктивные особенности зависят от разновидности шпунта. Так, рассмотри конструкцию шпунтовых панелей рядовых и угловых.Рядовые панели состоят из:

- полка;

- стена;

- обойма в виде замка;

- «кулачок»;

- соединение.

Рис. Панели шпунтовые рядовые сварные ПШС

Угловые шпунтовые панели включают:- полка;

- стена;

- соединение в зависимости от толщины стенки.

Материал сварного замка, как правило, стандартный фасонный профиль:

- Погружение конструкции в грунт или бетон, безусловно, требует чтобы основные составляющие выдержали воздействия влаги или низких температур, поэтому замок обойма или кулачок выполнен из металла, позволяющего назвать его грунто и водонепроницаемым.

- В отличие, например, от аналогичных моделей шпунта Ларгус 4, замок данного типа имеет большую несущую способность, что неоднократно подтверждалось на практике.

Шпунтовые сварные панели угловые ПШС Расход материала на 1 метр шпунтовой панели составляет от 140 до 500 кг в зависимости от сортамента. Так, сортамент насчитывает более 60 разновидностей, что позволяет выполнить строительство объекта учитывая общую весовую нагрузку на шпунтовые панели.

Шпунтовые сварные панели угловые ПШС Расход материала на 1 метр шпунтовой панели составляет от 140 до 500 кг в зависимости от сортамента. Так, сортамент насчитывает более 60 разновидностей, что позволяет выполнить строительство объекта учитывая общую весовую нагрузку на шпунтовые панели.Технология погружения панелей ПШС

К панелям данного типа применяются различные технологии погружения:Процесс погружения включает в себя следующие этапы:- изначально подготавливается оборудование в зависимости от выбранного способа погружения;

- затем необходимо расчистить место где предполагается установка шпунтовых панелей. Это делается для того, что при монтаже, конструкции плотно входили в грунт и в дальнейшем различный мусор не стал причиной образование трещин, дыр.

- Реализация способа погружения молотом представляет собой использование как физической силы человека при небольших конструкциях, так и отбойного молотка.

- После подготовки площадки наступает этап непосредственного погружения. Для этого каждая панель шпунта крепить в специальное удерживающее устройство и сильным давление входит в грунт на необходимую глубину.

- После погружения первой панели необходимо подготовить крепежный механизм для скрепления шпунтов между собой и последовательно устанавливать его на каждую последующую панель.

Полезные материалы

Мы произведём работы по погружению шпунтов

ustanovkasvai.ru

II.3.5. Машины для погружения песчаных и бумажных дрен

В качестве базовой машины для изготовления песчаных и бумажных дрен обычно используется кран-экскаватор. Базовая машина (рис. II-11) обеспечивает подвижность и проходимость ее по строительной площадке. В случае отсутствия на стройплощадке электроэнергии в качестве базовой машины может быть использован агрегат ВВПС-32/19 с собственным источником питания.

Навесное оборудование к крану состоит из удлиненной направляющей стрелы вибропогружателя и обсадной инвентарной трубы с металлическим бункером в верхнем конце трубы и лепестковым инвентарным самораскрывающимся наконечником в нижнем. Техническая характеристика вибропогружателей приведена в табл. II-10. Для загрузки песка в обсадную трубу применяется погрузчик-бульдозер. Управление всеми рабочими органами сосредоточено в кабине экскаватора или трактора, где кроме системы рычагов управления смонтирована также система управления вибропогружателем и механизмами лебедки. На рабочем месте имеется шкаф с электроприборами, позволяющими контролировать правильность режима работы вибропогружателя и генератора.

Рис. II-11. Кран-экскаватор с навесным оборудованием

Рис. II-12. Вибровдавливающий агрегат с навесным оборудованием

Для устройства песчаных и бумажных дрен может быть использован погрузчик-бульдозер ДТ-442 Таллинского экскаваторного завода с емкостью ковша 1 м3.

Работы по изготовлению дрен производятся постоянным звеном в составе трех человек.

Производительность крана с навесным оборудованием по изготовлению песчаных дрен — 30—40 дрен, за смену.

Таблица II-10

Техническая характеристика вибропогружателей для изготовления песчаных дрен

| Показатель | Марка вибропогружателя | |

| ВП-1 | ВВПС-32/19 | |

| Статический момент дебаланса, Н·м | 930 | 350 |

| Частота вибраций, колеб/мин | 420 | 850 |

| Возмущающая сила, кН | 185 | 280 |

| Вес вибропогружателя, кН | 45 | 41 |

| Амплитуда колебаний, мм | 20,4 | 21 |

| Мощность электродвигателя, кВт | 60 | 55 |

| Количество дебалансных валов | 4 | 4 |

| Габариты, мм | 1300×1240×2100 | 1270×800×1630 |

Применение указанного оборудования позволяет осуществить комплексную механизацию работ по изготовлению песчаных дрен.

В настоящее время для погружения бумажных дрен в Японии используются специальные машины двух моделей (ТД-20А и ТД-12), выпускаемые фирмой «Като» (рис. II-13), технические характеристики которых приведены в табл. II-11. Все механизмы машины смонтированы на гусеничном ходу, который обеспечивает высокую проходимость машины на довольно слабых грунтах при давлении на грунт, равном 0,07—0,08 МПа.

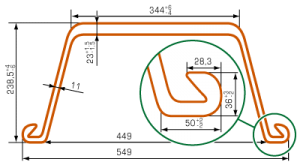

Машина имеет мачту решетчатой конструкции; на ней вертикально навешена трубчатая направляющая, в которой установлена обсадная труба. В обсадную трубу подается бумажная дрена, погружаемая вместе с трубой в грунт. Обсадная труба (рис. II-14) состоит из двух пластин длиной 20,5 м и шириной 150 мм, соединенных по бокам винтами. Сечение обсадной трубы прямоугольное. В трубе имеются сквозные каналы, служащие для подачи воздуха в наконечник (нижнюю часть трубы). Воздух препятствует попаданию воды и грязи внутрь дрены.

Таблица II-11

Техническая характеристика погружателей бумажных дрен фирмы «Като»

| Показатель | Модель | |

| ТД-12 | ТД-20А | |

| Глубина погружения, м | 12 | 20 |

| Усилие погружения, кН | 190 | 240 |

| Производительность за 8 ч, шт. | До 400 | До 300 |

| Давление на грунт (под гусеницей), МПа | 0,07 | 0,08 |

| Скорость, передвижения, км/ч | До 3,4 | До 4,2 |

| Скорость погружения обсадной трубы, м/мин | 52 | 46,2 |

| База, мм | 4000 | 4400 |

| Ширина гусеницы, мм | 600 | 700 |

| Длина мачты, м | 13,7 | 23,3 |

| Двигатель-дизель ХИНО: мощность при 1500 об/мин (часовая работа), Вт мощность при 1800 об/мин (часовая работа), Вт | 10,5·10414,7·104 | 10,5·10414,7·104 |

| Воздушный компрессор: производительность, м3/мин давление, МПа | 3,20,7 | 3,20,7 |

| Шаг дрен, м | 0,75; 1; 1,5; 2; 2,5 | 0,75; 1; 1,5; 2; 3,5 |

| Вес машины, кН | 350 | 510 |

| Габариты, мм: длина высота ширина | 769016 5553100 | 906026 3133700 |

Одновременным включением механизмов подачи обсадной трубы и бумажной дрены достигается синхронное движение последних вниз.

При извлечении обсадной трубы из грунта отключается механизм подачи дрены, чем обеспечивается неподвижность уже погруженной на заданную глубину дрены.

После подъема обсадной трубы на заданную высоту дрена отрезается механическим резаком, управляемым машинистом. Управление резаком может быть автоматическим. Для погружения очередной дрены включаются гидродвигатели, машина передвигается на расстояние, равное шагу дрены, и цикл работ повторяется.

На задних балках рамы машины смонтирован гидравлический подъемник — кран грузоподъемностью 2,7 т. Кран выполняет работы по смене рулонов и пр. Машина снабжена гидродомкратами для выравнивания ее на неровностях площадки, для чего требуется специальный кран.

Рис. II-13. Машина ТД-20А

Рис. II-14. Обсадная труба для погружения бумажных дрен

1 — бумажная дрена; 2 — обсадная труба; 3 — воздушная трубка

Гидравлическая система с помощью четырех насосов обеспечивает работу механизмов передвижения машины, погружения и извлечения обсадной трубы, гидродомкрата, гидрокрана. Сжатый воздух используется для автоматического управления, отрезки бумаги и продувки обсадной трубы.

Если грунты, требующие консолидации, однородны по своему составу, то машина может автоматически управлять процессами вдавливания, подъема и перестановки.

xn--h1aleim.xn--p1ai

Машины для погружения сваи

Строительные машины и оборудование, справочник

Категория:

Свайные работы

Машины для погружения сваи

Машины для погружения сваиПо принципу действия машины для погружения свай подразделяются на три основные группы:– машины ударного действия или молоты;– машины вибрационного действия или вибропогружатели;– машины вдавливающего действия.

Кроме того, созданы машины, работающие как виброударные молоты и вибровдавливающие машины.

Молоты, в которых энергию привода используют только для подъема ударной части, а рабочий ход осуществляется лишь под действием собственного веса, называют молотами простого действия. К таким молотам относятся механические, дизельные, а также паровоздушные молоты, в которых сила сжатого воздуха или пара используется только при холостом ходе.

В некоторых конструкциях паровоздушных молотов сжатый воздух или пар производит не только подъем ударной части, но и используется также и при рабочем ходе, сообщая ударной части дополнительное ускорение и увеличивая тем самым энергию удара. Такие молоты получили название молотов двойного действия.

По типу управления различают молоты с ручным, полуавтоматическим и автоматическим управлением.

Паровоздушные и дизельные молоты подразделяются на молоты с неподвижным рабочим цилиндром и перемещающейся внутри него ударной частью (бойком) и молоты с утяжеленным подвижным цилиндром, который одновременно служит ударной частью.

К первой группе относятся паровоздушные молоты двойного действия и трубчатые дизель-молоты, ко второй — паровоздушные молоты простого действия и штанговые дизель-молоты.

Главным параметром паровоздушных молотов простого действия и штанговых дизель-молотов принят вес ударной части, как основная составляющая в энергии удара. Основным эксплуатационным параметром молотов двойного действия и трубчатых дизель-молотов является энергия удара, поскольку в молотах этого типа энергия удара зависит не только от высоты падения, но и от давления воздуха или пара.

Вибропогружатели по конструкции подразделяются на две группы: с жестким соединением основных узлов и с подрессорной пригрузкой. Главными параметрами вибропогружателей и вибромолотов являются возмущающая сила и частота колебаний. В зависимости от частоты колебаний различают вибропогружатели высокочастотные (до 3000 колебаний в минуту) и низкочастотные (до 700 колебаний в минуту).

Для машин вдавливающего действия главным параметром является наибольшее усилие вдавливания.

Свайные молоты отличаются друг от друга по роду привода. По этому признаку различают молоты: механические, паровоздушные (простого и двойного действия) и внутреннего сгорания (дизель-молоты).

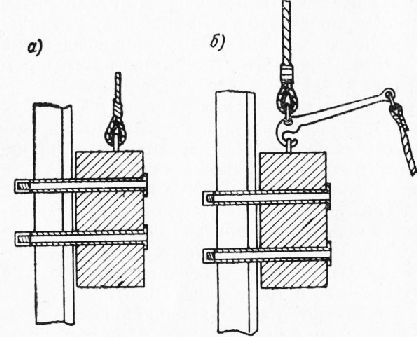

Механические молоты (рис. 1) приводят в действие лебедкой при помощи троса, свободный конец которого соединен с ударной частью молота, часто называемой «бабой».

Этот тип молота является простейшим. Он представляет собой чугунную (стальную) отливку, имеющую на боковой поверхности приспособление для удержания ее в направляющих стрелы копра, а в верхней части кольцо для подъемного троса (рис. 1, а).

Существуют две принципиальные схемы работы механических молотов. По первой схеме свободный конец подъемного каната лебедки наглухо соединен с ударной частью молота. При рабочем ходе молот увлекает за собой канат, который свободно сматывается с расторможенного барабана фрикционной лебедки. Этот способ часто применяют при использовании экскаваторов-копров. Одним из недостатков этого способа являются частое соскакивание троса с блока, изгибание его и как следствие быстрый его износ.

По второй схеме (рис. 1, б) трос крепят не непосредственно к молоту, а к захватному устройству, позволяющему после подъема молота на заданную высоту освободить ударную часть от каната, тогда молот при рабочем ходе падает свободно. Расцепляющее устройство молота состоит из рычага с крюком на конце. Крюк захватывает молот за кольцо, а отделяется от него при нажиме на свободный конец рычага с помощью веревки или специального упора на стреле копра.

Рис. 1. Механический молот а — крепление троса к молоту; б — крепление троса к захватному устройству

Вес механических (подвесных) молотов (для свайных работ) колеблется в пределах 3000 кг и более, величина хода молота 1,5- 3 м, скорость падения молота в момент удара не должна превышать 6 м/сек.

Число ударов молота в 1 мин зависит главным образом от высоты подъема, которая выбирается для каждого случая забивки отдельно и составляет 3-4 удара для молотов с расцеплением и 10-12 ударов для молотов, работающих без расцепления.

Число ударов молота в единицу времени во многом зависит от опыта рабочего, управляющего лебедкой (особенно при работе без расцепления), когда требуется большое внимание, чтобы не допустить излишнего подъема молота и чрезмерного разматывания троса после удара.

Работа подвесных молотов сводится к следующему: молот без расцепляющего устройства поднимают вверх по копровым направляющим лебедкой. Выключают барабан лебедки, молот падает и тянет за собой трос, который свободно сматывается с барабана лебедки.

Если молот снабжен расцепляющим устройством, то после подъема молота на необходимую высоту один из рабочих дергает за веревку, привязанную за рычаг крюка, крюк выскальзывает из проушины, молот освобождается и падает на голову сваи. Механические молоты применяют при небольших объемах работ, когда применение более производительного оборудования экономически невыгодно.

Преимущество механических молотов в том, что их конструкция проста и долговечна, а стоимость невысокая.

Читать далее: Паровоздушные молоты простого действия

Категория: - Свайные работы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Глава 21. Машины и оборудование для погружения свай

21.1. Способы устройства свайных фундаментов

Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Два первых типа свай изготавливают на заводах, а третий изготавливают на месте из монолитного железобетона или в сочетании со сборными элементами заводского изготовления.

В настоящее время на стройках России массовое применение (более 90 % от общего объема свай) получили забивные сваи квадратного сечения от 0,2x0,2 м до 0,4x0,4 м длиной до 20 м. Используются также винтовые металлические сваи, в частности, для за- анкеривания трубопроводов, укладываемых в болотистый грунт; в качестве инвентарных анкерных устройств для стендовых испытаний конструкций на статические нагрузки и т.п. За рубежом свайные фундаменты изготавливают преимущественно буронабив- нымспособом, который и в нашей стране начинает находить все более широкое применение. Забивные сваи погружают в грунт, и в зависимости от их ориентации, прикладывают к ним внешнюю вертикальную или наклонную нагрузку. Винтовые сваи погружают в грунт, используя для этого сочетание вертикальной нагрузки с крутящим моментом относительно оси сваи.

Забивные сваипогружают в грунт посредством свайных молотов(ударной нагрузкой), с помощью вибропогружателей(вибрированием) и сочетанием этих способов — вибромолотами.Реже в наиболее податливые глинистые и супесчаные грунты текучей и текучепластической консистенции забивные сваи погружают вдавливанием с пригрузкой вдавливающего оборудования тяжелыми тракторами, которые наезжают на специальные откидные рамы, связанные с направляющей мачтой. По сравнению с ударным способом вибропогружением можно повысить производительность труда в 2,5—3 раза при одновременном снижении стоимости работ в 1,2—2 раза.

Существует два способа погружения свай: копровыйи бескопровый.Способ бескопрового погружения свай применяют при погружении пирамидальных, суживающихся книзу свай. Для этого ямобуром 1(рис. 21.1, а)отрывают лидерную скважину глубиной, примерно равной 1/4 длины погружаемой сваи. Далее специ-

Рис. 21.1. Последовательность операций бескопрового погружения пирамидальных свай

альный наголовник 4(рис. 21.1, б),подвешенный к крюку крана, закрепляют на погружателе 3, вместе с ним подводят к голове сваи и закрепляют на ней конический хвостовик наголовника 5. Краном поднимают сваю с погружателем и устанавливают ее в лидерную скважину (рис. 21.1, в). Поддерживая в таком положении погружатель, опускают сваю на заданную глубину (рис. 21.1, г), после чего наголовник отсоединяют от сваи и перемещают кран на новое место.

Способом бескопрового погружения (без устройства лидерной скважины) погружают призматические сваи с использованием свае- установщика 1 (рис. 21.2) с захватным устройством, и крана 2.

Рис. 21.2. Последовательность операций бескопрового погружения призматических свай:

а — установка сваи; б — монтаж наголовника с погружателем; в — погружение сваи 374

После заглубления сваи 5 на 1/4 ее длины ее освобождают от свае- установщика, который перемещается к другой свае. До конца погружения сваи погружатель 3 поддерживается краном через наголовник 4.

Для завинчивания свай применяют специальные устройства, называемые кабестанами,с дополнительной осевой пригрузкой, особенно на начальном этапе, когда лопасти сваи еще недостаточно защемлены грунтом. Винтовые сваи можно погружать в щебени- сто-галечные, гравийно-песчаные, глинистые, а также мерзлые (песчаные и глинистые) грунты.

Перед устройством ростверков— строительных конструкций, объединяющих сваи и служащих для передачи нагрузки от надземной части здания на сваи и грунтовое основание — головы погруженных в грунт свай выравнивают на проектной отметке, срубая их пневматическими молотками и газовой резкой или срезая специальными устройствами — сваерезами.

Набивные сваиизготавливают на месте путем заполнения предварительно пробуренной скважины бетонной смесью с уплотнением или без него. Скважины образуют бурением, пробивкой штампами, иногда с раскаткой или при их устройстве используют сочетание этих способов. В плотных грунтах скважины разрабатывают без крепления их стенок, а в обрушающихся грунтах — с использованием обсадных труб, которые оставляют в скважине или извлекают из нее по мере ее заполнения бетонной смесью. Уши- рения в скважинах под пяты свай образуют режущими уширите- лями рабочих органов бурильных машин или с помощью камуф- летного взрыва,не вызывающего деформаций грунта за пределами означенной зоны. Для механизации работ по устройству набивных свай используют общестроительные машины и оборудование (бурильные, бетоносмесительные, машины для транспортирования, укладки и уплотнения бетонной смеси и др.), а также специальные машины.

21.2. Копры и копровое оборудование

Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры,обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5 м длиной до 30 м, состоящие из звеньев длиной 3...8 м, а также металлический шпунт специального корытного илиZ-образного профиля длиной до 25 м. Различают копры рельсовые(КР) и навесные(КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование(КО) на гусеничных тракторах, экскаваторах и кранах, реже — на автомобильных (пневмоколесных) кранах. Для забивки свай и шпунта в воде используют плавучие копры. Навесные копры и копровое оборудование используют преимущественно в жилищном и промышленном строительстве, а рельсовые копры — в гидротехническом и энергетическом строительстве. Главным параметром отечественных копров, входящих в их индекс, является максимальная длина погружаемых свай (до 8, 12, 16, 20 и 25 м). Так, например, индекс КН-12 расшифровывают как копер навесной для свай длиной до 12 м; КР-16 — копер рельсовый для свай длиной до 16 м и т.д.

По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальныеи простые.Универсальные копры обеспечивают полный поворот платформы с установленным на ней оборудованием, изменение вылета и наклон копровой стрелы для погружения наклонных свай. Полууниверсальные копры обеспечивают либо только поворот платформы для погружения вертикальных свай, либо наклон стрелы при работе с наклонными сваями. Простые копры, к которым относится обычно копровое оборудование, не имеют механизмов для поворотных (в плане) движений и наклона стрелы.

Рабочий процесс копра состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника.

Навесные копрыявляются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальными. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили. Каждую модель навесного копра комплектуют свайными молотами соответствующих типоразмеров.

Для начала работы на новой строительной площадке навесной копер подготавливают к функционированию в соответствии с инструкцией по эксплуатации, затем с помощью автомобильного крана навешивают на стрелу в ее нижней части свайный молот и закрепляют на нем канат копрового агрегата.

Копры на тракторной базеприменяют для работы со сваями длиной от 8 до 12 м при их линейном или кустовом расположении. Копровую стрелу 2обычно навешивают на базовый трактор 3в его задней части (рис. 21.3, а).Ее наклон в продольной вертикальной плоскости на угол от 10 до 33° и в поперечной плоскости на угол до 7° обеспечивается гидравлическими цилиндрами. Для подвески сваепогружателя (свайного молота) 7 с наголовником, подтаски-

Рис. 21.3. Копер на базе гусеничного трактора с задней навеской копрового

оборудования: а — рабочее положение; б — транспортное положение

вания и установки сваи в исходное для погружения положение используют канатно-блочные системы с гидравлическим приводом. Управляют копровым оборудованием с рабочей площадки с правой стороны по ходу трактора. Для подготовки к перебазированию копра с него снимают свайный молот, а верхнюю секцию стрелы, соединенную с нижней секцией шарнирно, укладывают на подставку (рис. 21.3, б). На небольшие расстояния копер перемещают собственным ходом, а на дальние перевозят на трейлере.

Копры на тракторной базе изготавливают также с боковой навескойкопрового оборудования (рис. 21.4) — обычно с левой стороны по ходу трактора. С правой же стороны располагают гидравлические цилиндры с полиспастами для подъема молота, сваи и противовеса. Управляют копровым оборудованием как из кабины машиниста, так и с выносного пульта.

Последовательность забивки свай определяют так, чтобы суммарное время переездов копра от сваи к свае было минимальным. Наибольший эффект по этому условию достигается при линейной забивке свай, когда машина движется по оси свайного ряда.

Для повышения продольной устойчивости копра при его передвижении свайный молот опускают на стреле в его нижнее положе

ние, а стрелу (при ее заднем расположении) несколько наклоняют по ходу трактора вперед. В случае работы в котловане перед въездом и выездом из него копер переводят в транспортное положение (см. выше). Выезжают из котлована задним ходом.

Копры на базе канатных экскаваторов(рис. 21.5) применяют преимущественно для забивки свай длиной до 16 м в котлованах и траншеях, располагая их на бровках выемок. Копровую стрелу 2соединяют с головой экскаваторной стрелы 1 универсальным шарниром, позволяющим стреле наклоняться в любом направлении (до 20...35° продольно и до 1,5...5° в поперечном направлении) и поворачиваться относительно вертикальной оси. В нижней части коп- Рис. 21.4. Копер на базе гусенич- Ровую^ стрелу соединяют с пово- ного трактора с боковой навеской Ротноиплатформой экскаватора копрового оборудования ДВУ1^ гидроцилиндрами 4.В системе наведения используют гидравлический привод с раздельным управлением каждым из двух нижних гидроцилиндров и гидроцилиндра 3 привода механизма поворота стрелы относительно собственной продольной оси. В рабочем положении копровая стрела опирается на грунтовое основание через гидравлический домкрат или выдвижную телескопическую пяту 5. Управляют копровым оборудованием из кабины машиниста.

За счет поворота платформы базового экскаватора рассматриваемые копры имеют обширную рабочую зону, благодаря чему они могут погружать несколько свай с одной рабочей позиции. По сравнению с тракторными копрами, перемещающимися на новую позицию после погружения каждой сваи, экскаваторные копры затрачивают меньше времени на выполнение операций рабочего цикла и поэтому обеспечивают более высокую производительность при прочих равных условиях. Наиболее эффективно использование экскаваторных копров при кустовом расположении свай. Копры на экскаваторной базе при работе в однородных грунтах средней плотности и проходимости могут погружать за смену до 25... 30 свай длиной 8 м, до 15... 20 свай длиной 12 м и до 8... 12 свай длиной 16 м.

/// /// /// /// ///

Копры на автомобильной базеприменяют преимущественно на рассредоточенных свайных работах малых объемов в радиусе до200 км, в частности, в строительстве технологических трасс, в трубопроводном и сельскохозяйственном строительстве при длине свай до 8 м. Автомобильными копрами погружают также пробные сваи при инженерно- геологических изысканиях, контрольных исследованиях, привязке и корректировке проектов свайных фундаментов. Конструктивно копровое оборудование сходно с таковым для навески на гусеничные тракторы.

В случае межобьекгных переездов копровое оборудование укладывают в транспортное положение в течение 10... 15 мин без разборки, снятия молота и применения грузоподъемных средств. Средняя эксплуатационная производительность автомобильных копров при работе со сваями длиной 6...8 м в грунтах средней плотности и проходимости составляет 18...22 сваи в смену.

Рельсоколесный копер (рис. 21.6) состоит из нижней рамы 1 с ходовыми тележками 2,поворотной платформы 6, опирающейся на нижнюю раму через опорно-поворотное устройство, с расположенными на ней силовой установкой (обычно электрической), механизмами (в том числе одной или двумя лебедками для подъема и установки в рабочее положение сваи и погружателя), органами управления, кабиной и противовесом, мачты 3и механизмов 4и 5 для изменения ориентации мачты относительно платформы. В зависимости от принятой технологии работ копер комплектуют свайным молотом, вибропогружателем или вибромолотом.

77717?

/// т

Рис. 21.5. Копер на базе канатного экскаватора

Если размеры и конфигурация свайного поля таковы, что с одной установки рельсового пути нельзя погрузить в грунт все сваи, то для работы используют несколько копров, работающих каждый на своем рельсовом пути, или перекладывают рельсовый(Кг цпуть после вьшолнения ра

бот с прежней его установки. После перемещения копра его надежно стопорят стояночными тормозами или другими устройствами.

Для районов массового жилищного и промышленного строительства, а также при возведении зданий и сооружений на слабых и во- донасыщенных фунтах или при наличии в строящемся здании значительного технического подполья наиболее рационально применять копры мостового типа — КМ (рис. 21.7, а),называемые также мостовыми копровыми установками,состоящими из самоходного моста 4,передвигающегося по рельсам 5, уложенным вдоль свайного поля (обычно на бровках котлована), и тележки 3 с копровым оборудованием 2 или рельсового копра, перемещающихся по мосту поперек свайного поля. Все механизмы копровой установки приводятся в движение элек- фодвигателями с гидравлическими автоматизированными (координатно-шаговыми) или неавтоматизированными системами наведения. В случае автоматического наведения сваи на точку пофужения установки обеспечены про- фаммным или полуавтоматическим управлением с использованием следящих устройств, устанавливаемых на механизмах передвижения моста и копрового оборудования. Управляют координатно-шаговым устройством из кабины 1 с кнопочного пульта или системы кнопочного набора кодовых знаков телефонного типа. Известны также мостовые копровые установки на рельсовом или гусеничном ходу, не имеющие систем наведения свай.

Рис. 21.6. Универсальный копер на рельсовом ходу

Перевозят мостовые копры седельным автомобилем-тягачом с использованием прицепа-роспуска (рис. 21.7, б, который подводят под мост после его вывешивания. Копровую стрелу переводят в транспортное положение с помощью гидравлического

Рис. 21.7. Копер мостового типа (а) и его перевозка в транспортном

положении (б)

механизма складывания. Продолжительность операций по переводу мостового копра в транспортное положение и обратно составляет 3...4 ч без применения дополнительных грузоподъемных средств.

Для работы со сваями длиной 3... 12 м отечественная промышленность выпускает также копровое оборудование,навешиваемое на базовые машины (тракторы, автомобильные краны, одноковшовые экскаваторы).

Копровое оборудование автономно по энергоснабжению, ма- невренно на строительной площадке, надежно в эксплуатации. Его недостатком являются повышенные затраты времени на маневровые движения для установки сваи в заданную точку свайного поля. Навесное копровое оборудование на базе автомобильных кранов применяют при малых рассредоточенных объемах свайных работ и необходимости быстрого перебазирования (пробные сваи при инженерно-геологических исследованиях, строительство линий электропередачи, трубопроводов большой протяженности и т.п.).

Сменную техническую производительность копров, определяемую числом погруженных за смену свай, рассчитывают ориентировочно по формуле

П = Т/Т

где Тс— продолжительность смены, ч; Ти —продолжительность рабочего цикла при погружении одной сваи, ч, включающая продолжительность собственно погружения и продолжительность вспомогательных операций (переезд машины на новую позицию, подтаскивание, подъем, ориентирование сваи и др. операции). Продолжительность операций определяют хронометрированием, а среднюю продолжительность вспомогательных операций ориентировочно принимают от 43... 63 % рабочего цикла для копров первой размерной группы (для свай длиной до 8 м) до 77... 83 % — для копров шестой размерной группы (для свай длиной до 25 м).

21.3. Свайные молоты

Свайный молот включает в себя ударник— падающую или ударную часть, наковальнюили шабот— неподвижную часть, жестко соединенную с головой сваи. Кроме того, в состав свайного молота входят устройства для подъема ударной части и ее направления. Различают механические, паровоздушные, дизельные и гидравлические свайные молоты.

Механический молотявляется простейшим механизмом в виде металлической отливки массой до 5 т, поднимаемой вдоль мачты копра канатом подъемной лебедки и сбрасываемой на погружаемую сваю путем отсоединения каната специальным расцепляющим устройством или отключением барабана лебедки от трансмиссии. Из-за низкой производительности (4... 12 ударов в мин) механические молоты применяют в основном при незначительных объемах свайных работ.

Паровоздушный молотпредставляет собой пару «цилиндр — поршень». В молотах одиночного действия(рис. 21.8, а)поршеньJчерез шток 2соединен с наголовником 1 сваи, а ударной частью является цилиндр 4.Под действием сжатого воздуха или пара, подаваемого в поршневую полость цилиндра от компрессора или паросиловой установки, цилиндр поднимается вверх, а после перекрытия впускного трубопровода и соединения поршневой полости с атмосферой (рис. 21.8, б) цилиндр падает, ударяя по наголовнику сваи. Впуском и выпуском сжатого воздуха (пара) управляют вручную, полуавтоматически или автоматически. Молоты с автоматическим управлением работают с частотой ударов 40...50 мин"1.

В молотах двойного действия(рис. 21.8, в)ударной частью является соединенный с поршнем 3боек 5,движущийся внутри цилиндра 4.Сжатый воздух (пар) подают поочередно в нижнюю што-

ковую и верхнюю поршневую (рис. 21.8, г)полости цилиндра, обеспечивая этим подъем поршня с бойком и его принудительное падение на ударную плиту — наковальню 6 (см. рис. 21.8, в)с частотой 3 с-1. По сравнению с молотами одиночного действия описанные молоты производительнее при меньшем отношении массы ударной части к общей массе молота, не превышающем 1/4, в то время как у молотов одиночного действия это отношение равно в среднем 2/3.

Паровоздушные молоты используют для забивки вертикальных и наклонных свай на суше, а также под водой. Основным их недостатком является зависимость от компрессорных или паросиловых установок.

Гидравлический молотработает по схеме паровоздушного молота двойного действия с тем отличием, что вместо воздуха или пара в рабочий цилиндр подают жидкость, для чего сваебойный агрегат оборудуют насосной установкой. Для придания ударной части ускорения в момент удара к насосу подсоединяют гидравлический аккумулятор, который подзаряжается во время обратного хода поршня. Гидравлические молоты с массой ударной части 210... 7500 кг развивают энергию удара от 3,5 до 120 кДж при частоте ударов 50... 170 мин-1.

Дизельные молоты(рис. 21.9), работающие независимо от внешних источников энергии в режиме двухтактного дизеля получили наибольшее распространение в строительстве. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые).

Пар (воздух)

Рис. 21.8. Принцип работы паровоздушных молотов одиночного (а и б) и двойного (в и г) действия

У штанговых дизель-молотов(см. рис. 21.9, а)две направляющие штанги 4объединены в нижней части основанием 2,отлитым заодно с поршнем 12.Основание поршневого блока опирается на сферическую пяту 1и наголовник 15.По штангам перемещается цилиндр 10,являющийся ударной частью молота. В верхней части штанги объединены траверсой 7 захвата («кошки»), свобод-

б

Рис. 21.9. Дизель-молоты: а — штанговый; б — трубчатый

а

но перемещающейся по ним и подвешенной к канату 8лебедки копра. Для запуска молота «кошку» опускают до зацепления подпружиненным крюком 6пальца 5ударной части, после чего ударную часть 10поднимают и рывком нажатием на рычаг 9через присоединенный к нему канат расцепляют «кошку» с ударной частью. Последняя падает вниз, нанося удар по основанию 2и сжимая воздух в закрытой поршнем 12полости цилиндра. Одновременно выступающий на ударной части штырь 11нажимает на рычаг топливного насоса 14,которым по центральному каналу 13в поршне топливо подается в цилиндр с некоторым опережением конца хода, распы-ляется форсункой 3 и смешивается с нагретым вследствие сжатия воздухом. В последней фазе движения ударной части вниз вследствие дополнительного сжатия топливно-воздушной смеси происходит ее воспламенение. Расширяющиеся вследствие сгорания топлива газы отбрасывают ударную часть вверх, откуда она снова падает, повторяя процесс. Молот выключают прекращением подачи топлива.

Штанговые дизель-молоты не имеют принудительного охлаждения, в связи с чем в летнее время при температуре окружающего воздуха 25 °С они работают с получасовыми перерывами после каждого часа работы. Эти молоты обладают малой энергией удара — 3,2 и 65 кДж при частоте 50... 55 мин-1и массе ударной части 240 и 2500 кг соответственно. Их применяют для забивки легких железобетонных и деревянных свай в слабые и средние грунты, а также для погружения шпунта при ограждении траншей, котлованов и т. п.

В трубчатом дизель-молоте(см. рис. 21.9, б)ударной частью служит поршень 22,перемещающийся в направляющем цилиндре21.Удары поршня воспринимаются шаботом 17,герметично посаженным в нижнюю часть рабочей секции цилиндра. Молот центрируют на свае штырем 16.Для пуска молота его поршень поднимают «кошкой» 20,подвешенной к канату 8,и сбрасывают. При движении вниз поршень отжимает рычаг 23,которым включается насос 14,впрыскивающий в цилиндр порцию топлива из полости 19.Смешиваясь с воздухом, топливо стекает в сферическую выемку в шаботе. При дальнейшем падении поршень перекрывает канал 18,сообщающий цилиндр с атмосферой, и сжимает воздух в замкнутом уменьшающемся объеме. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется. Расширяющиеся при сгорании смеси газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал 18в атмосферу и повторяя процесс. После прекращения подачи топлива молот останавливается.

Трубчатые дизель-молоты охлаждаются внешним воздухом или принудительно — водой. Они работают без перегрева при температуре окружающего воздуха до 30 "С в первом и до 40 °С — во втором случаях. Отечественная промышленность выпускает трубчатые дизель-молоты массой ударной части 500...5000 кг с энергией удара 15... 150 кДж при частоте ударов 43... 45 мин-1, в том числе для работа в условиях низких температур (до -60 °С). Эти молоты применяют для забивки железобетонных свай в любые нескальные грунты.

21.4. Вибропогружатели и вибромолоты

385

Вибропогружатель(рис. 21.10) представляет собой возбудитель направленных колебаний (см. рис. 19.8) вдоль оси сваи. Будучи соединенным со сваей посредством наголовника 4,он сообщает ей возмущающее периодическое усилие, которым, вместе с си-13 Волков

Рис. 21.10. Низкочастотный (а) и высокочастотный (б) вибропогружатели

лой тяжести сваи и вибропогружателя, преодолеваются сопротивления погружению сваи в грунт. Эффект погружения достигается благодаря тому, что за счет вибрации сваи относительно защемляющего ее грунта коэффициент трения на контактной поверхности этих тел резко уменьшается. Для увеличения амплитуды возмущающей силы вибропогружатели изготовляют многодебалансны- ми, состоящими из нескольких пар дебалансов 3 (см. рис. 21.10, а). Обычно дебалансы выполняют заодно с зубчатыми колесами 2, передающими движение от электродвигателя 1. Дебалансы вращаются синхронно навстречу друг другу. Корпус двигателя соединяют с вибровозбудителем жестко (низкочастотые вибропогружатели с частотой колебаний до 10 Гц) или через пружинные амортизаторы 5 (см. рис. 21.10, б) (высокочастотные вибропогружатели с частотой 16,6 Гц и более), снижая этим вредные воздействия вибрации на электродвигатель. Управляют вибропогружателями дистанционно.

В пределах своего назначения — погружения свай в песчаные и супесчаные водонасыщенные грунты — вибропогружатели в 2,5—3 раза производительнее свайных молотов. Они удобны в управлении, не разрушают погружаемых ими строительных элементов. К их недостаткам относится ограниченная область применения и сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.

Вибромолоты(рис. 21.11) отличаются от вибропогружателей способом соединения корпуса вибровозбудителя с наголовником 6: через пружинные амортизаторы 5, которые позволяют корпусу вибровозбудителя совершать колебания с большими размахами, отрываясь от наголовника и ударяя бойком 3по наковальне 4при

обратном движении. Обычно вибромолоты изготавливают бестрансмиссионными, сажая дебалансы 2непосредственно на валы двух синхронно работающих электродвигателей, статоры которых установлены в едином корпусе 1.

Важной особенностью работы вибромолотов является их способность к самонастройке — повышению энергии /дара с увеличением сопротивления погружению сваи, приводящей к увеличению жесткости системы свая — грунт. Выпускаемые отечественной промышленностью вибромолоты характеризуются энергией удара до 3,9 кДж при массе до 2850 кг.

Вибромолоты применяют также для выдергивания свай и шпунтов, для чего используют специальные наголовники, у которых наковальню располагают над ударной частью, а вибромолот переворачивают на 180°.

Контрольные вопросы

Какие типы свай используют для устройства свайных фундаментов? Какие из них получили наибольшее распространение в строительстве? Какими способами погружают в грунт сваи заводского изготовления? Как изготовляют буронабивные сваи? Какие машины применяют для этого?

Для чего предназначены копры? Какие машины используют в качестве базовых для работы с копровым оборудованием? Перечислите достоинства и недостатки работы копрового оборудования по сравнению с работой копров. Для каких условий предпочтительно использовать копровое оборудование на базе автомобильных кранов?

Опишите способы бескопрового погружения свай. Какие машины применяют для этого?

Перечислите виды свайных молотов. Как они устроены и как работают? Назовите их основные параметры. Какими преимуществами и недостатками обладают отдельные их виды? Назовите предпочтительные эбласти их применения.

Для чего предназначены, как устроены и как работают вибропогружатели? Перечислите их преимущества и недостатки перед другими вицами погружателей.

Рис. 21.11. Принципиальная схема устройства вибромолота

Для чего предназначены, как устроены и как работают вибромолоты? В чем заключается самонастройка вибромолотов? Назовите основные параметры вибромолотов. В чем заключается переналадка вибромо- юта на режим свае- и шпунтовыдергивателя?

studfiles.net

Шпунтовое ограждение Тула

- СК «ЭНКИ» 8 (800) 333-69-30

- Балашиха

- Бронницы

- Великие Луки

- Великий Новгород

- Видное

- Владимир

- Владимирская область

- Волгоград

- Вологда

- Вологодская область

- Волоколамск

- Волхов

- Воскресенск

- Всеволожск

- Выборг

- Гатчина

- Дзержинский

- Дмитров

- Долгопрудный

- Домодедово

- Дубна

- Егорьевск

- Екатеринбург

- Железнодорожный

- Жуковский

- Зарайск

- Звенигород

- Иваново

- Ивановская область

- Ивантеевка

- Истра

- Калуга

- Калужская область

- Карелия

- Кашира

- Кириши

- Климовск

- Клин

- Ковров

- Коломна

- Кондопога

- Королёв

- Красноармейск

- Красногорск

- Краснознаменск

- Ленинградская область

- Лобня

- Лосино-Петровский

- Луховицы

- Лыткарино

- Люберцы

- Можайск

- Москва

- Московская область

- Муром

- Мытищи

- Наро-Фоминск

- Новгородская область

- Новомосковск

- Ногинск

- Обнинск

- Одинцово

- Орехово-Зуево

- Павловский Посад

- Петрозаводск

- Подольск

- Протвино

- Псков

- Псковская область

- Пушкино

- Пущино

- Раменское

- Реутов

- Руза

- Рыбинск

- Рязанская область

- Рязань

- Санкт-Петербург

- Светогорск

- Сергиев Посад

- Серпухов

- Сестрорецк

- Смоленск

- Смоленская область

- Солнечногорск

- Сортавала

- Сосновый Бор

- Ступино

- Тверская область

- Тверь

- Тихвин

- Тула

- Тульская область

- Тутаев

- Удомля

- Фрязино

- Химки

- Череповец

- Черноголовка

- Чехов

- Шатура

- Щелково

- Электросталь

- Юбилейный

- Ярославль

- Ярославская область

- Главная

- Строительство

- Вдавливание свай

- Машины для погружения свай

- Вдавливание свай видео

- Погружение свай методом вдавливания

- Статистическое испытание свай

- Динамические и статические испытания свай

- Технология погружения свай

- Метод вдавливания свай

- Погружение свай вдавливанием

- Оборудование для вдавливания свай

- Погружение свай методом статического вдавливания

- Машина для вдавливания свай

- Сваевдавливающая установка СВУ

- Вдавливание свай технология

- Статическое вдавливание свай

- Вдавливание свай цена

- Вдавливание свай базис

- Вдавливание

- Вдавливание свай в РФ

- Шпунтовое ограждение

- Испытание свай

- Испытание свай статической нагрузкой

- Контрольное испытание свай

- Методы испытания свай

- Испытание свай на сплошность

- Испытания буронабивных свай

- Испытание буронабивных свай статической нагрузкой

- Стоимость испытания свай

- Статическое испытание свай вдавливающей нагрузкой

- Статическое испытание свай стоимость

- Смета на испытание свай

- Программа испытания свай статической нагрузкой

- Статическое испытание

- Вдавливание свай

bc-enki.ru

Машины и оборудование для свайных работ

Свайные фундаменты известны с глубокой древности. Во многих странах до сих пор сохранились остатки свайных фундаментов, заложенных за много веков до нашей эры. Тем не менее широкому распространению свайных фундаментов препятствовало наличие исключительно деревянных свай, плохо работающих в условиях переменного увлажнения, и несовершенные способы их погружения. Они забивались обычно молотом, подвешенным на треноге и поднимаемым на некоторую высоту при помощи конной тяги или вручную. Такой способ был малопроизводительным и сопряженным с определенным риском для работающих.

Однако даже при таком способе забивки свай создавались грандиозные сооружения на свайных фундаментах, к числу которых следует отнести такие всемирно известные памятники архитектуры, как Исаакиевский собор в Санкт-Петербурге, построенный в 1818-1858 гг., в основание которого заложено 23 тыс. свай, и знаменитая Эйфелева башня в Париже (1889 г.).

Особенно активно свайные фундаменты начинают применять с конца ХIХ в., после изобретения парового молота одиночного действия и появления нового материала - железобетона, позволяющего устраивать свайные фундаменты независимо от уровня грунтовых вод. В дальнейшем совершенствовались и сваи и средства их погружения. В настоящее время свайные фундаменты находят все более широкое распространение, а в условиях вечной мерзлоты свайные фундаменты являются единственно возможным способом устройства оснований.

Применение свайных фундаментов - один из эффективных путей снижения сроков и себестоимости строительства за счет сокращения объема земляных работ, снижения расхода материалов (в частности, расход бетона снижается в 1,5-2 раза) и стоимости устройства фундаментов.

Свая представляет собой круглый или многогранный стержень, погруженный в грунт и передающий нагрузку от здания или сооружения на более глубокие слои грунта, обладающие необходимой несущей способностью.

Исторически сложилось так, что наибольшее распространение при устройстве свайных фундаментов на стройках нашей страны получили забивные и винтовые сваи, причем забивные составляют примерно 90 % от общего объема. Они изготавливаются в заводских условиях из армированного железобетона, имеют сечение 0,2х0,2-0,400,4 м и длину до 20 м.

Забивные и винтовые сваи погружают в грунт приложением вертикальной или наклонной нагрузки (для забивных) или в сочетании ее с парой сил, действующей в плоскости, перпендикулярной оси сваи (для винтовых).

Для погружения свай применяется оборудование, различающееся по ряду признаков, основными из которых являются метод погружения, вид используемой для погружения энергии, погружающая способность, конструктивные особенности.

Забивание свай

Этот метод используется чаще всего. Он позволяет погружать сваи в любые грунты, кроме скальных и с невысокой несущей способностью. Забивают сваи при помощи специальных устройств (свайных молотов), которые в зависимости от вида энергоносителя могут быть механическими, паровоздушными, дизельными и гидравлическими. Дополнительно к вдавливающей нагрузке в виде силы тяжести на сваю передается кинетическая энергия падающего на нее ударного рабочего органа.

studfiles.net

Шпунтовое ограждение Владимир

- СК «ЭНКИ» 8 (800) 333-69-30

- Балашиха

- Бронницы

- Великие Луки

- Великий Новгород

- Видное

- Владимир

- Владимирская область

- Волгоград

- Вологда

- Вологодская область

- Волоколамск

- Волхов

- Воскресенск

- Всеволожск

- Выборг

- Гатчина

- Дзержинский

- Дмитров

- Долгопрудный

- Домодедово

- Дубна

- Егорьевск

- Екатеринбург

- Железнодорожный

- Жуковский

- Зарайск

- Звенигород

- Иваново

- Ивановская область

- Ивантеевка

- Истра

- Калуга

- Калужская область

- Карелия

- Кашира

- Кириши

- Климовск

- Клин

- Ковров

- Коломна

- Кондопога

- Королёв

- Красноармейск

- Красногорск

- Краснознаменск

- Ленинградская область

- Лобня

- Лосино-Петровский

- Луховицы

- Лыткарино

- Люберцы

- Можайск

- Москва

- Московская область

- Муром

- Мытищи

- Наро-Фоминск

- Новгородская область

- Новомосковск

- Ногинск

- Обнинск

- Одинцово

- Орехово-Зуево

- Павловский Посад

- Петрозаводск

- Подольск

- Протвино

- Псков

- Псковская область

- Пушкино

- Пущино

- Раменское

- Реутов

- Руза

- Рыбинск

- Рязанская область

- Рязань

- Санкт-Петербург

- Светогорск

- Сергиев Посад

- Серпухов

- Сестрорецк

- Смоленск

- Смоленская область

- Солнечногорск

- Сортавала

- Сосновый Бор

- Ступино

- Тверская область

- Тверь

- Тихвин

- Тула

- Тульская область

- Тутаев

- Удомля

- Фрязино

- Химки

- Череповец

- Черноголовка

- Чехов

- Шатура

- Щелково

- Электросталь

- Юбилейный

- Ярославль

- Ярославская область

- Главная

- Строительство

- Вдавливание свай

- Машины для погружения свай

- Вдавливание свай видео

- Погружение свай методом вдавливания

- Статистическое испытание свай

- Динамические и статические испытания свай

- Технология погружения свай

- Метод вдавливания свай

- Погружение свай вдавливанием

- Оборудование для вдавливания свай

- Погружение свай методом статического вдавливания

- Машина для вдавливания свай

- Сваевдавливающая установка СВУ

- Вдавливание свай технология

- Статическое вдавливание свай

- Вдавливание свай цена

- Вдавливание свай базис

- Вдавливание свай

bc-enki.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)