|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Наплавка ленточным электродом. Наплавка металла электродом

Наплавка цветных металлов | Сварка металлов и материалов

Наплавку меди или бронзы на стальные, медные и бронзовые детали осуществляют ручной дуговой сваркой покрытыми электродами, дуговой сваркой в инертных газах неплавящимися вольфрамовыми электродами и угольными электродами с применением защитного флюса, нанесенного на присадочный пруток. Для наплавки используют электроды со стержнем из меди или бронзы. Применяют электроды марки К-100 («Комсомолец-100») со стержнем из меди М.1 и покрытием, замешанным на жидком стекле и состоящим из ферромарганца (47,5%), полевого шпата (12,5 %), плавикового шпата (15 %) и кремнистой меди (20 % ) Этими электродами сваривают медные детали между собой или выполняют наплавку меди на сталь.

При наплавке меди на медь применяют предварительный подогрев до температуры 300-500 °С, так же, как при сварке меди. Наплавленный слой подвергают проковке.

Наплавочные электроды

Применяют наплавочные электроды марки ЗТ со стержнем из кремнистой бронзы марки БрКМц3-1. Металл, наплавленный этими электродами, близок по химическому составу и свойствам к кремнистой бронзе. Наплавку выполняют короткой дугой, постоянным током обратной полярности. Для получения наплавленного металла нужного состава бронзовый стержень электрода подбирают другой марки с соответствующим составом покрытия.

Вольфрамовый электрод

Наплавку неплавящимся (вольфрамовым) электродом в азоте или в аргоне производят с применением присадочного металла из меди или ее сплавов в зависимости от требуемого состава наплавленного металла. Для наплавки употребляют азот особой чистоты и аргон высшего сорта (по ГОСТ 9293-74* и 10157-79*). Устойчивость дуги в азоте ниже, чем в аргоне, поэтому предпочтение отдается аргону, несмотря на его большую стоимость. Для такой наплавки можно использовать лантанированные вольфрамовые электроды, обладающие хорошей устойчивостью. Наплавку на сталь производят при минимальной погонной энергии и с минимальной глубиной проплавления стали. Для этого часто используют дополнительное охлаждение стали водой с обратной стороны, что ускоряет кристаллизацию наплавляемого слоя и предупреждает появление трещин в стали.

Угольный электрод

Наплавку меди и ее сплавов на сталь можно производить угольным электродом, используя в качестве присадочного металла медные или бронзовые прутки (марок МО, Ml, БрКМц3-1) Для улучшения процесса и качества наплавки эти прутки покрывают защитным флюсом (например, состоящим из 95 % порошка буры и 5% металлического магния, смоченных жидким стеклом) Для предупреждения науглероживания стали сварку ведут длинной дугой со скоростью более 15 м/с во избежание расплавления основного металла. Качество наплавки невысокое, поэтому такой способ не получил распространения. Для улучшения качества рекомендуются проковка шва при температуре 550-800 °С и быстрое охлаждение в воде.

Похожие материалы

www.metalcutting.ru

коэффициент наплавки, температура прокалки, диаметры и проч.

Главная страница » О сварке » Характеристики электродов

Электрод представляет собой металлический или неметаллический стержень с обмазочным покрытием. Данный материал является важной составляющей для проведения сварочных работ. Наиболее актуальной классификацией является разделение расходников на марки. Благодаря наличию схожих свойств существует разграничение на типы, каждый из которых имеет собственное назначение использования. В этой статье мы рассмотрим подробности про сварочные электроды: описание и характеристики, которые напрямую влияют на проведение сварочных работ.

Электрод представляет собой металлический или неметаллический стержень с обмазочным покрытием. Данный материал является важной составляющей для проведения сварочных работ. Наиболее актуальной классификацией является разделение расходников на марки. Благодаря наличию схожих свойств существует разграничение на типы, каждый из которых имеет собственное назначение использования. В этой статье мы рассмотрим подробности про сварочные электроды: описание и характеристики, которые напрямую влияют на проведение сварочных работ.

Технические характеристики электродов

Электроды и их характеристики представляют собой перечень параметров, каждый из которых напрямую влияет на выбор сварочных материалов. Ниже представлены наиболее весомые свойства.

Химический состав металла

Одним из определяющих факторов при выборе сварочных материалов является химический состав свариваемого металла или сплава. Потому как в зависимости от состава разнятся механические свойства: временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол изгиба. Данные черты определяют «поведение» металла во время сварочных работ. Поэтому перечисленные характеристики необходимо учитывать при выборе конкретной марки электрода, а определяются они в значительной степени видом покрытия.

Химический состав покрытия электродов

Выделяют четыре основных вида покрытия, в зависимости от химического состава:

Выделяют четыре основных вида покрытия, в зависимости от химического состава:

1. Основой для рутиловых электродов служит минерал рутил, остальными компонентами являются кремнезем, карбонат магния или кальция, а также ферромарганец.

2. Целлюлозное покрытие может включать в состав органические смолы, тальк, целлюлозу и разные ферросплавы.

3. В состав электродов с основным видом обмазки входят карбонаты магния и кальция.

4. Кислое покрытие включает оксиды железа и марганца.

Химический состав оказывает влияние на следующие важные факторы:

- стабильность электрической дуги;

- вязкость расплавленного металла и шлака;

- особенности поведения металла во время проведения работ.

Коэффициент наплавки при ручной дуговой сварке

Одной из основных характеристик является коэффициент наплавки электродов. Данный параметр выражается в виде величины расплавленного металла электрода, которая пошла на формирование сварного шва, без потерь. Фактически, отвечая на вопрос «что называется коэффициентом наплавки», можно сказать — это величина производительности или эффективности работ.

К сведению! Данная характеристика помогает грамотному сварщику выбрать оптимальное пространственное положение для сварки; определить, какое количество материалов понадобиться для осуществления сварочного процесса, а также заранее знать приблизительное время выполнения определенного объема работ.

Говоря о коэффициенте наплавки невозможно не упомянуть другую индивидуальную характеристику электродов — коэффициент расплавления. Это та часть массы прутка, которая под воздействием тока переходит в расплавленный металл за интервал горения дуги в один час. При этом следует учитывать, что не вся масса идет на формирование соединения. Во время сварки происходят такие явления, как разбрызгивание, испарение и выгорание металла. Данный параметр зависит от состава обмазки и проволоки, полярности и плотности тока сварного соединения.

Сварочные электроды «УОНИ-13/55» в упаковке.

Чаще всего сварщиков интересует коэффициент наплавки сварочных материалов УОНИ-13/55. Данная марка является одной из самых востребованных благодаря наличию целого спектра достоинств и оптимальным характеристикам. Также распространенными среди мастеров сварочного дела являются электроды типа Э42. С их помощью можно проводить сварку во всех положениях, что значительно упрощает работу специалиста.

Диаметр

Важной характеристикой при выборе сварочных материалов является диаметр стержня электрода. При определении данного значения нужно, прежде всего, учитывать толщину свариваемых деталей, марку металла и его состав, разновидность сварного соединения, форму кромок и т.д.

Проанализировав предложения производителей и продавцов, можно понять какого диаметра бывают электроды. Здесь также важна величина длины прутка. Каждый изготовитель разрабатывает и предлагает свой выбор размеров. Несмотря на общую схожесть, в сетке величин каждого бренда имеются свои нюансы в соотношении. Более того, для избежания возможных проблем во время выполнения работ, следует точно знать какого диаметра бывают сварочные электроды определенной марки.

В процессе выбора можно ориентироваться на следующие данные:

- Расходники диаметром 1 мм. применяются для сваривания изделий толщиной 1,5 мм.; сила тока не более 25А.

- Диаметр 1,6 мм. и длина 20-25 см. предназначены для работы с деталями не более 2 мм.; сила тока — 20-25А.

- Прутки диаметром 2 мм. выпускаются длиной 25 или 30 см. используются для сварки конструкций толщиной 2 мм.; сила тока — 70А.

- Изделия диаметром 2,5 мм. могут иметь длину 25-30 см. С их помощью варят металл до 3 мм.; сила тока — 70-100А.

- Наиболее востребованы расходники диаметром в 3 мм., их длина может составлять 30, 35 и 45 см. Применяются для работы со сталями толщиной до 50 мм.; сила тока — до 140А.

- Электроды диаметром 4 мм. подходят как для бытовых сварочных аппаратов, так и для профессионального оборудования; длина — 35 и 45 см. Толщина изделий не должна превышать 1 см.; сила тока — 220А.

- Сварочные материалы диаметром от 5 до 12 мм. применяются исключительно при работе с мощным специализированным оснащением.

Ознакомившись с вышеперечисленными сведениями, специалист любого уровня легко сможет определить какие бывают электроды для сварки и при каких условиях они применяются.

Температура прокалки

Процедура прокаливания представляет собой процесс, главной целью которого является уменьшение количества влаги в обмазке электрода. Прокалка важна для комфортного проведения сварочного процесса и для получения качественного изделия. Проводить её можно несколькими способами.

Процедура прокаливания представляет собой процесс, главной целью которого является уменьшение количества влаги в обмазке электрода. Прокалка важна для комфортного проведения сварочного процесса и для получения качественного изделия. Проводить её можно несколькими способами.

Большинство мастеров предпочитают использовать печи. В данном случае качество просушки не вызывает нареканий. С помощью термостата, которым оборудована печь, устанавливается точная температура прокалки электродов.

Некоторые специалисты в области сварки выбирают «народные» методы прокаливания. Такие способы используются, когда сварка носит бытовой характер. Потому как при обработке в домашних условиях, сложно настраивается необходимая температура сушки электродов.

Два основных параметра: продолжительность и температура прокаливания электродов — могут значительно различаться, но они всегда указываются на упаковке сварочных материалов.

Масса наплавленного металла при сварке

Масса наплавленного металла — это величина, помогающая определить расход материалов на один метр сварного шва. Рассчитывается данный параметр по следующей формуле:

N = G * K,гдеN — норма расхода сварочных материалов на один метр сварного шва;G — масса наплавленного металла сварного шва, длина которого равна 1 метру;K — коэффициент перехода от массы наплавленного металла к расходу материалов для сварки.

Временное сопротивление разрыву

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом — сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом — сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Каждый вид материала имеет собственно значение предела прочности, которое прописано в государственных стандартах. Однако, на практике реальные величины могут иметь другие значения из-за множества факторов. При выборе электродов данный параметр играет немаловажную роль.

Каждый тип расходников предназначен для работы с определенными сталями, которые обладают конкретными величинами прочности. В качестве примера рассмотрим маркировку электродов типа Э42. Две стоящие следом за буквой «Э» цифры обозначают минимальное временное сопротивление разрыву, измеряемое в кгс/мм2.

Ударная вязкость электродов

Ударная вязкость  является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

Относительное удлинение

Относительное удлинение является третьим механическим свойством и характеризует пластические свойства металла при статических нагрузках. При сваривании некоторых типов сталей: Э42А, Э46А и Э50А — к металлу шва предъявляются повышенные требования по данному параметру. При выборе электрода следует учитывать все перечисленные нюансы.

Материал стержня электрода

Стержень электрода является его основным элементом, на производство которого идет сварочная проволока диаметром от 1,6 мм. до 12 мм. Стержень расплавляется от дуги и заполняет ванну, в результате чего и получается сварной шов.

Стержень электрода является его основным элементом, на производство которого идет сварочная проволока диаметром от 1,6 мм. до 12 мм. Стержень расплавляется от дуги и заполняет ванну, в результате чего и получается сварной шов.

Марки проволоки делятся на три основные группы:

- углеродистая содержит не более 0,12% углерода, предназначена для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей;

- легированные используются для сварки низколегированных, конструкционных, теплостойких сталей; проволока изготавливается из соответствующих марок легированной стали;

- высоколегированные применяются для сварки хромистых, хромоникелевых, нержавеющих и других легированных сталей.

Химический состав сварочной проволоки должен соответствовать составу свариваемого металла.

Плотность

Физические свойства шлаков, образующихся во время сварочных работ, оказывают значительное влияние как на сам процесс сварки, так и на формирование соединения. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла, что обеспечит его всплывание из сварочной ванны.

Фасовка

В качестве тары для упаковки могут использоваться:

В качестве тары для упаковки могут использоваться:

- пластмассовые коробки;

- коробки из металлических сплавов с функцией герметизации;

- картонные коробки; для сохранности стержней данный вид тары упаковывается в полиэтиленовую или термоусадочную пленку;

- коробки или пачки из картона также оборачиваются упаковочной или мешочной влагопрочной бумагой;

- для повышенной герметичности возможно упаковывание материалов в пачки, завернутые в бумагу, а затем упаковывающиеся в полиэтилен.

Пачки и коробки имеют следующие формы фасовки: 1 кг.; 5 кг. Для них существует несколько вариантов упаковки:

- ящики из тарного или гофрированного картона;

- ящики из древесноволокнистых плит;

- деревянные ящики;

- многооборотные ящичные металлические поддоны закрытого типа;

- крупногабаритные деревянные ящики.

Каждый параметр расходников влияет на размеры упаковки и на ее вместительность. Также все это зависит ещё и от производителя, который самостоятельно занимается формированием тары.

Важно! При покупке сварочных электродов необходимо точно рассчитывать то количество прутков, которое понадобится для осуществления определенного объема работ. В случае значительного превышения необходимой величины, некоторое количество электродов останется невостребованным. Их придется долго хранить и, они могут впитать влагу. Тогда придется проводить процедуры прокаливания, количество прокалок ограничено. Срок годности зависит от условий хранения.Упаковка

Каждая коробка или пачка должна быть снабжена этикеткой или маркировкой, на которой указана следующая обязательная информация:

- изображение Государственного знака качества;

- наименование (товарный знак) предприятия-производителя;

- номер партии и дата изготовления;

- тип, марка и диаметр электродов;

- масса нетто партии;

- марка сварочной проволоки электродных стержней;

- рекомендуемые режимы сварочного тока;

- фактический химический состав наплавленного металла;

- фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

Данный перечень может включать другие дополнительные сведения.

Внешний вид упаковки может помочь покупателю распознать контрафактные сварочные материалы. Рассмотрим пример упаковки настоящих и поддельных электродов LB-52U.

QR-код оригинальных расходников имеет мелкие элементы, бело-песочного оттенка. В коде содержится техническая информация о данной партии, которая должна совпадать со стоящей на пачке маркировкой.

QR-код поддельных прутков крупный, ярко-белого цвета. В коде нет технических сведений, только ссылка на сайт.

Под QR-кодом расположен логотип, рядом с которым расположена надпись: на оригинальных материалах здесь указано «MADE IN JAPAN»; на поддельных — китайские иероглифы.

После осмотра коробки, открываем упаковку и изучаем внешний вид электродов.

На оригинальных сварочных прутках печать марки хорошо различима, легко читаема и нанесена строго поперек.

Поддельные стержни имеют нечеткие надписи на обмазке, со смещением по окружности.

Маркировка краской находится на одном уровне и выполнена без наплывов, что характеризует оригинальные электроды.

Наплывы и разный уровень маркировки означает, что перед мастером подделка.

Качественная и герметичная упаковка позволяет сохранять электроды от попадания влаги и других отрицательных влияний. При содержании сварочных материалов в оптимальных условиях, срок их годности практически неограничен. Если сварочные материалы подверглись воздействию неблагоприятных факторов, то следует провести необходимую процедуру прокаливания.

weldelec.com

Ручная электродуговая сварка и наплавка

Строительные машины и оборудование, справочник

Категория:

Ремонт тракторов и автомобилей

Ручная электродуговая сварка и наплавка

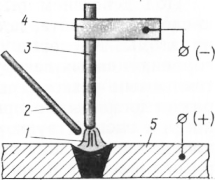

Ручная электродуговая сварка и наплавкаОбщие сведения. В 1802 г. русский физик В. В. Петров первым в мире открыл явление дугового разряда и возможность использовать его для расплавления металла. В 1882 г. русский инженер Н. Н. Бенардос изобрел способ дуговой сварки с применением угольного электрода. Один провод электросварочной цепи присоединяется к свариваемому металлу, другой — к держателю с угольным неплавящимся электродом. Чтобы образовать сварной шов или наплавленный слой, в дугу вводят присадочный металлический пруток. Для сварки угольным электродом требуется только постоянный ток и применение присадочного прутка. Это усложняет процесс, и особенно широкого распространения такой вид сварки не получил. Его применяют при сварке чугуна, цветных металлов, при наплавке твердыми сплавами и электродуговой резке.

В 1888 г. русский инженер Н. Г. Славянов изобрел дуговую сварку плавящимся металлическим электродом. Процесс значительно упростился, его начали применять более широко. Для получения электросварочной дуги используют постоянный и переменный ток. Этим способом можно сваривать и наплавлять углеродистые и легированные стали всех марок толщиной от 1 м и выше, чугун и цветные металлы, а также наплавлять твердые сплавы.

Горение любой сварочной дуги сопровождается выделением большого количества теплоты. Температура дуги на оси газового столба достигает 6000…7500 °С, на участках поверхности угольных электродов (пятнах электродов) — 3000… 4000 °С, стальных — 2200…2500 °С. При сварке на постоянном токе угольными электродами температура дуги на аноде достигает 4000°С и на катоде 3200 °С, при использовании стальных электродов — на аноде 2600 °С, на катоде 2400 °С. Поэтому при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности, то есть минус источника тока подключают к изделию.

Рис. 1. Схема сварки по способу Бенардоса Н. Н.: 1 — электрическая дуга; 2 — присадочный пруток; 3 — угольный электрод; 4 — держатель; 5 — свариваемый металл.

Температура дуги зависит от силы тока, приходящейся на единицу площади поперечного сечения электрода, — плотности тока. Чем она больше, тем выше температура дуги. При ручной дуговой сварке плавящимся электродом плотность тока от 10 до 20 А/мм2 и напряжение 18…20 В.

В ремонтной практике для сварочных работ используют переменный и постоянный ток. Сварочная дуга на переменном токе малой плотности горит неустойчиво. Чтобы повысить стабильность дуги, увеличивают плотность тока. По этой причине при сварке мелких деталей возрастает опасность их прожигания, однако из-за простоты источников питания сварку на переменном токе применяют достаточно широко. При сварке на постоянном токе дуга горит стабильно. Это позволяет использовать малые токи и сваривать тонкие детали, а кроме того, можно изменять полярность тока. Поэтому, несмотря на более сложное и дорогое оборудование источников питания, постоянный ток применяют в практике все шире.

Коэффициент наплавки зависит от присадочного материала, материала электродов и состава их покрытия, рода и полярности тока, а также от потерь при сварке. Для различных условий коэффициент наплавки находят опытным путем. При ручной сварке он колеблется в пределах от 6 до 18 г/ (А • ч) или составляет в среднем 8…12 г/ (А- ч).

Под действием высокой температуры в зоне сварки молекулы кислорода и азота, попадающие из воздуха, частично распадаются на атомы. Кислород образует оксиды железа и способствует выгоранию ценных легирующих элементов (марганца, кремния и др.), тем самым резко ухудшая свойства наплавленного слоя. Азот образует нитриды, которые увеличивают твердость, снижают пластичность и способствуют образованию коробления и трещин. Водород, попадающий в зону сварки из влаги и ржавчины, способствует образованию пор и трещин. Чтобы уменьшить вредное воздействие этих элементов, место сварки зачищают, а зону сварки защищают нейтральными газами и шлаками.

Сварочная проволока и электроды. Качество наплавленного материала и производительность процесса сварки или наплавки во многом определяются материалом электродов и их покрытий. В зависимости от способа сварки применяют сварочную проволоку, плавящиеся и неплавящиеся электродные стержни, пластины и ленты. Наибольшее применение в качестве электродного материала находит выпускаемая промышленностью электродная сварочная проволока. При механизированных способах сварки ее используют без покрытия, а для ручной дуговой сварки проволоку рубят на стержни длиной 350…400 мм и на их поверхность наносят покрытие. Плавящийся стержень с нанесенным на его поверхность покрытием называют сварочным электродом.

Стальная сварочная проволока изготавливается диаметром от 0,3 до 12 мм. В зависимости от химического состава стальную сварочную проволоку разделяют на низкоуглеродистую, легированную и высоколегированную.

Низкоуглеродистые проволоки Св-08, Св-08А, Св-08ГА, Св-ЮГА и другие — всего шесть марок, содержащие не более 0,12% углерода, предназначены для сварки мало- и среднеуглеродистых, а также некоторых низколегированных сталей.

Легированные проволоки Св-08Г2С, Св-08ХН2М, Св-08ХГСМФА и другие включают в себя до шести легирующих элементов с их общим содержанием не более 6%. Эти проволоки применяют для сварки и наплавки углеродистых и легированных сталей. Проволоки марок Св-15ГСТЮЦА и Св-20ГСТЮА можно использовать для изготовления стержней и применять при сварке без дополнительной защиты.

Высоколегированные проволоки Св-12X13, Св-06Х19М9Т и другие — всего 41 марка — содержат в своем составе легирующих элементов более 6%. Эти проволоки применяют для сварки нержавеющих, жаростойких и других специальных сталей.

Сварочные электроды выпускаются промышленностью как плавящиеся, так и неплавящиеся. Угольные неплавящиеся электроды изготавливают в виде стержней длиной до 300 мм и диаметром от 6 до 30 мм. Плавящиеся электроды, занимающие ведущее место в сварке, выпускают покрытыми различными элементами Для защиты зоны сварки. По своему назначению покрытия электродов делят на стабилизирующие, или тонкие, и качественные, или толстые.

Стабилизирующие покрытия содержат вещества, атомы которых легко ионизируются и поддерживают устойчивое горение дуги, а также облегчают ее возбуждение, особенно при сварке на переменном токе. Лучше всего ионизируются пары калия, а также кальция, который входит в состав мрамора и мела в виде углекислого кальция СаСОз. Наиболее простое и распространенное стабилизирующее покрытие—меловое: на 15…20 частей по массе натрового жидкого стекла берут 80…85 частей мела. Покрытие наносят на электрод тонким слоем — 0,1.—0,3 мм, и оно составляет 1…2% от массы электрода. Стабилизирующие покрытия не защищают наплавляемый металл от кислорода и азота воздуха, поэтому сварной шов получается сравнительно хрупким, со многими посторонними включениями.

Качественные защитные покрытия предохраняют наплавленный слой от кислорода и азота окружающего воздуха, а легирующие элементы, входящие в состав покрытия, позволяют получить сварной шов, не уступающий по механическим свойствам основному, металлу, а иногда и превосходящий его. Эти покрытия наносят на электрод слоем 0,7…2,5 мм, и они составляют 30…75% массы электрода.

Электроды в зависимости от отношения наружного диаметра D к диаметру его стержня d3 подразделяют на несколько групп: М — с тонким покрытием (D:d3) ^ 1,2), С — со средним покрытием (D:d3 ^ 1,45), D — с толстым покрытием (D:d3 ^ 1,80), Г — с особо толстым покрытием (D:d3 > 1,80).

Защитные качественные покрытия по составу основных входящих в них веществ делят на группы: А — с кислым покрытием; Б — с основным покрытием; Ц — с целлюлозным покрытием; Р — с рутиловым покрытием; П — с покрытием прочих видов.

В соответствии с ГОСТ 9467—75 электроды для ручной дуговой сварки подразделяют на несколько типов, в каждый из которых входит несколько марок, обеспечивающих определенное качество сварочного шва.

Электроды типа Э42, Э42А, Э46, Э46А, Э50 и Э50А (марки АНО-1, АНО-5, УОНИ-13/45, УОНИ-13/55 и др.) предназначены для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 500 МПа. Буква А указывает на то, что электрод дает сварочный шов повышенного качества по пластичности и ударной вязкости.

Электроды типа Э55 и Э60 (марки УОНИ-13/55У и УОНИ-13/65) используют для сварки сталей с временным сопротивлением разрыву до 600 МПа.

Электроды типа Э70, Э85, Э100 и Э150 (марки УОНИ-13/85, НИАТ-3, НИАТ-ЗМ и др.) используют для сварки сталей высокой прочности с временным сопротивлением разрыву свыше 600 МПа.

Электроды типа Э-09МХ, Э-09Х1МФ, Э-10ХЗМ16Ф и другие предназначены для сварки легированных высококачественных и теплоустойчивых сталей. К этим типам относят электроды марок ЦЛ-55, ЦЛ-20, ЦЛ-36, ЦЛ-26М и др.

Электроды типа Э-10Г2, Э-12Г4, Э-30Г2ХМ и другие (марки ОЗН-ЗООУ, ОЗН-400У и др.) используют преимущественно для наплавки деталей, работающих в тяжелых условиях ударных нагрузок и повышенного износа.

Выбор электродов и рода тока зависит от толщины и химического состава свариваемого материала, от конфигурации детали, расположения накладываемых швов и других факторов. Поэтому марку электрода в каждом конкретном случае должен выбирать квалифицированный специалист по сварке. Общие же положения по выбору электродов, силы и рода тока можно свести к следующему.

Детали толщиной более 5 мм хорошо сваривать на переменном токе. Стальные детали толщиной менее 5 мм, а также чугун и цветные металлы лучше варить на постоянном токе. При сварке на постоянном токе стабильно горение дуги на малых токах и, кроме того, можно маневрировать полярностью тока. Если сваривают тонкие детали, то, чтобы избежать прожога, их подключают к катоду (на минус), а электрод — к аноду (на плюс). При сварке толстых деталей анод подключают к детали, а катод — к электроду.

Толщину стержня электрода выбирают в зависимости от толщины свариваемой детали. Для сварки металла большей толщины берут электрод с более толстым стержнем и, наоборот, тонкие детали сваривают более тонким стержнем электрода. В ремонтной практике используют преимущественно электроды со стержнем диаметром от 2 до 5 мм.

Аргонно-дуговая сварка — разновидность сварки в инертных газах. Сущность ее заключается в том, что зону сварки и электрод защищают от воздуха аргоном, гелием или их смесями. Инертные газы хорошо ионизируются и создают условия для устойчивого горения дуги. Так как из инертных газов наибольшее распространение получил аргон, сварку называют аргонно-дуговой.

Преимущества такой сварки: надежная защита зоны сварки от действия кислорода и азота окружающего воздуха, более высокая производительность сварки из-за большей тепловой мощности дуги и, самое главное, возможность сварки многих трудносваривающих-ся металлов и сплавов, в том числе разнородных. Этим способом сваривают нержавеющие стали, алюминий и его сплавы, магнитные и жаропрочные сплавы, титан, медь, латунь, бронзу и другие металлы. При данной сварке используют неплавящиеся и плавящиеся электроды.

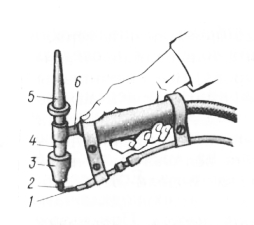

В качестве неплавящихся электродов применяют вольфрамовые стержни диаметром от 0,8 до 6 мм или такие же стержни с добавками оксида циркония, лантана или тория, которые более стойкие, чем чисто вольфрамовые. Присадочный материал в виде проволоки направляют в зону сварки вручную или специальным подающим механизмом. Сварку ведут на постоянном и переменном токе.

Горелки ручной аргонно-дуговой сварки неплавящимся вольфрамовым электродом состоят из головки и корпуса, к которому присоединен кабель с шлангом для аргона и токопроводом воздушного или водяного охлаждения. Вольфрамовый электрод закреплен под колпаком. Сопло служит для формирования потока защитного газа вокруг зоны сварки. При механизированной подаче присадочного материала проволоку в гибком шланге крепят к корпусу горелки.

Рис. 2. Горелка для аргонно-дуговой сварки не-плавящимся электродом:1 — проволока; 2 — вольфрамовый электрод; 3 — сопло; 4 — головка; 5 — колпак; 6 — корпус.

Для сварки цветных металлов и легированных сталей толщиной до 2,5 мм используют горелки ЭЗР-З-66 с естественным воздушным охлаждением. Для сварки крупных деталей из чугуна и легированных сталей применяют горелки с водяным охлаждением типа ГНР-160, ГНР-315 и др.

Источники питания током. На ремонтных предприятиях в качестве источников питания током при электродуговой сварке широко используют сварочные трансформаторы, преобразователи и выпрямители. Все источники питания снабжены устройством для регулировки тока.

Сварочные трансформаторы используют для питания сварочной дуги переменным током. Применяются трансформаторы СТН-350, СТН-500, ТСК-300, ТСМ-500, ТД-300 и ТД-500. Цифры в марке трансформатора указывают значение номинального тока. Лучшие — трансформаторы последних моделей типа ТД. Они могут работать в двух диапазонах малых токов, но с повышенным напряжением холостого хода.

Сварочные преобразователи используют для питания сварочной дуги постоянным током. Преобразователь чаще всего состоит из генератора постоянного тока и электродвигателя, смонтированных на одной раме. Якорь генератора и ротор электродвигателя обычно размещены на одном валу и снабжены вентилятором для охлаждения во время работы.

На ремонтных предприятиях широко применяют преобразователи марок ПСО-300-2У2, ПСО-300-2Т2, ПСО-315МУ2, ПСО-500, ПСГ;500 и универсальные преобразователи ПСУ-300, ПСУ-500, А.СУМ-400 и др. Последние, кроме устройств для регулировки тока, оборудованы приспособлениями для регулировки напряжения.

Для сварки в полевых условиях промышленность выпускает сварочные агрегаты с двигателем внутреннего сгорания. Сварочный генератор и двигатель смонтированы на одной раме и соединены эластичной муфтой. Наибольшее применение получили передвижные агрегаты АСБ-300-МУ1, АСД-300-7МУ1, АСБ-300-7У1. Их характеристики: номинальный сварочный ток 320 А с пределами регулирования 75…320 А и номинальное напряжение 30 В.

Сварочные выпрямители получают все большее распространение в качестве источников питания сварочной дуги постоянным током. Они состоят из понижающего трехфазного трансформатора и выпрямительного блока с кремниевыми или германиевыми и селеновыми вентилями. Кроме того, они снабжены вентилятором и пускорегулирующей аппаратурой. Все механизмы смонтированы в одном корпусе. Сварочные выпрямители имеют ряд преимуществ перед сварочными преобразователями: меньший удельный расход энергии, меньшую массу и габариты, проще в обслуживании. Для сварки при ремонте машин используют выпрямители марок ВД-306, ВД-502 и универсальные модели ВДУ-305, ВДУ-504 и др.

Особенности технологии ручной электродной сварки и наплавки заключаются в следующем.

Сварка и наплавка стальных деталей. Хорошее качество сварки и наплавки стальных деталей во многом зависит от химического состава металла, от содержания в нем углерода и легирующих примесей.

Малоуглеродистые и низколегированные стали удовлетворительно свариваются обычным способом. Многослойную заварку или наплавку этих сталей ведут так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры ниже 200°С. Сталь, легко поддающуюся закалке, перед сваркой подогревают до температуры 200…250 °С; то же выполняют при сварке на морозе. Углеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типов Э42 и Э46 с рутиловым покрытием марок АНО-4, АНО-5, ОЗС-4 и др. При сварке деталей из конструкционных сталей наилучшее качество дают электроды типа Э42А с фтористокальциевыми покрытиями УОНИ-13/45, ОЗС-2. Для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, когда необходима их повышенная твердость, лучше применять электроды марок Т-590, Т-620, 13 КН, Х-5. Шов получается менее пластичный, но с твердостью порядка HRC 56…62 без термообработки.

Детали с цементованными поверхностями и высокой твердостью (кулачки распределительных валов, тарелки толкателей и. др.) восстанавливают электродами ОЗН-400У и ЦН-4. Эти электроды обеспечивают твердость слоя HRC 45…55 без термической обработки. Перед наплавкой с кулачков распределительных валов снимают наждачным кругом верхний наклепанный слой металла толщиной 1…2 мм. При наплавке распределительный вал частично погружают в воду, чтобы уменьшить коробление и избежать нарушения термической обработки участков, расположенных близко к зоне сварки. Так же наваривают тарелки толкателей клапанов.

Тонкостенные стальные детали кабин, оперения, топливных баков и других толщиной менее 2 мм сваривают с отбортовкой кромок на 90 или 180°. Отбортованные кромки лучше сваривать угольным электродом без присадочного материала. При сварке тонкостенных деталей плавящимся электродом используют источники питания постоянным током, позволяющие получать малый ток при повышенном напряжении.

Стальные детали толщиной от 1 мм до сотых долей миллиметра успешно сваривают аргонно-дуговой сваркой неплавящимся электродом с применением специальных транзисторных источников питания типа АП-4, АП-5 и АП-6. Они позволяют вести сварку на постоянном импульсном токе прямой и обратной полярности. Пределы регулирования тока в этих аппаратах от 0,05 до 300 А.

Баки, бочки, автоцистерны и другие сосуды из-под топлива перед сваркой тщательно очищают от следов нефтепродуктов или заполняют отработавшими газами карбюраторных двигателей, предварительно очистив их пропусканием через воду.

Сварка чугунных деталей. Восстановление чугунных деталей сваркой — трудный процесс, обусловливаемый химическим составом чугуна, его структурой и особыми механическими свойствами. По химическому составу чугун — сплав железа с углеродом (2…3,6%), содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (ЕезС), то такой чугун более светлого цвета, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым и почти не применяют для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии в виде пластинчатых включений графита. Серый чугун также хрупок, но достаточно мягок и легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °С, графит легко переходит в цементит (то есть чугун отбеливается) и, кроме того, закаливается. Относительное удлинение чугуна при разрыве практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины. В расплавленном состоянии чугун текуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку.

Разработано и применяется много способов сварки чугуна, но рекомендовать какой-либо из них для восстановления конкретной детали весьма затруднительно, так как даже у одной корпусной детали со стенками разной толщины может быть различная структура чугуна и потребуются различные способы их сварки. Прибли-’ женно все способы сварки чугунных деталей делят на два вида: горячую и холодную.

Горячая сварка. Деталь перед сваркой подогревают, а после — медленно охлаждают. Лучшая температура, обеспечивающая высокое качество сварки, 600…650°С. Более высокий нагрев вызывает рост графитных зерен, а при нагреве свыше. 750°С происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600°С должна быть не более 4 °С в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна.

Мелкие детали подогревают до температуры 150…200 °С. Чтобы избежать появления деформаций и трещин, подогрев и охлаждение ведут медленно и равномерно.

Заварку дефекта ведут чугунными электродами больших диаметров (12…14 мм) на повышенном сварочном токе (1200…1300 А), при большой ванне жидкого металла, чтобы создать необходимые условия для удаления газов и неметаллических включений из расплава. Сварку ведут только в нижнем положении шва и без перерыва до полного заполнения трещин. Перед сваркой концы трещины засверливают и вдоль трещины делают разделку под шов. Чтобы предупредить растекание жидкого чугуна,’ место заварки заформовывают графитными или угольными пластинами.

Сварка чугуна с предварительным подогревом обеспечивает, как правило, хорошее качество наплавленного металла, но очень трудоемка, поэтому ее применяют все реже и реже.

Холодная сварка. Ее выполняют без предварительного подогрева детали различными способами и с применением специальных электродов.

I. Сварка чугуна стальными электродами обычным способом почти всегда вызывает образование зоны отбеленного чугуна и зоны закаленного чугуна вдоль завариваемой трещины, а наплавленный валик представляет собой закаленную высокоуглеродистую сталь. Кроме того, вдоль наплавленного валика очень часто появляется одна новая трещина или несколько. Чтобы избежать, этих дефектов, применяют многослойную наплавку электродами из малоуглеродистой стали, или так называемый способ отжигающих валиков.

Вдоль трещины чугунной детали наносят V-образную глубокую разделку кромок и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40…50 см сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются оста-’ точные напряжения.

Для повышения надежности заварки трещин в сильно нагруженных деталях (корпуса коробок передач, корпуса трансмиссий тракторов и др.) на разделанных кромках трещин часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки или скобы. Диаметр шпилек d рекомендуют брать в пределах (0,15… 0>2) S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4…6) of, глубину посадки 2d, расстояние от кромок не менее (l,5…2)cf. Сначала шпильки обваривают кругом, а затем наплавляют весь сплошной шов.

Первые слои в разделке трещины или обварку упрочняющих Шпилек выполняют специальным электродом ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими из стержней малоуглеродистой стали.

Восстановление чугунных деталей способом отжигающих валиков в сочетании с установкой упрочняющих шпилек, скоб И других связей дает удовлетворительные результаты. Однако при этом способе требуется большая подготовительная слесарная работа. Способ трудоемок, малопроизводителен, требует большого расхода электродного материала. Поэтому, когда не нужна высокая прочность сварочного шва, применяют сварку биметаллическими электродами.

II. Сварка чугуна электродами на основе никеля ПАНЧ-11 и ЦЧ-ЗА обеспечивает достаточно высокую прочность, отсутствие трещин и хорошую обрабатываемость наплавленного металла. Электроды ПАНЧ-11 изготавливают из никелевой проволоки ПАНЧ-11. В состав проволоки входят редкоземельные элементы, которые обеспечивают самозащиту в процессе сварки. Электроды типа ЦЧ-ЗА изготавливают из никельсодержащей проволоки Св-08Н50. В металле, наплавленном этим электродом, содержится 48… 50% никеля.

Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и в других ответственных деталях.

За рубежом широкое применение получили электроды с содержанием никеля до 90%. Однако эти электроды очень дорогие.

III. Сварку чугуна электродами на основе меди ведут во всех случаях, когда не требуется высокая прочность сварного шва.

Медно-железные электроды ОЗЧ-2 изготавливают из медного стержня с фтористокальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды используют при заварке трещин в водяных рубашках блоков двигателей, головках блока, резервуарах радиаторов и в других деталях. Слой, наплавленный электродами ОЗЧ-2, представляет собой медь, насыщенную железом с вкраплением закаленной стали, имеющей большую твердость. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом.

Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель) или из сплава МНМц (40% никеля, 1,5% марганца, остальное медь). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов имеет малую твердость и почти отсутствует зона отбеленного чугуна. Зона закаленного чугуна характеризуется высокой твердостью, которую можно легко снизить небольшим отпуском. Наплавленный шов обладает меньшей склонностью к образованию пор и трещин, легко поддается обработке, но прочность его низкая, поэтому медно-никелевые электроды часто применяют в сочетании с электродами ОЗЧ-2. Первый слой, чтобы обеспечить плотность, и последний, чтобы улучшить обработку, наносят электродами МНЧ-2, а остальное заплавляют электродами ОЗЧ-2.

Хорошие результаты при холодной сварке чугуна дают электроды АНЧ-1 со стержнем из аустенитной хромоникелевой проволоки Св-04Х19Н9 или Св-06Х19Н9Т, снабженным медной оболочкой и фтористо-кальциевым покрытием типа УОНИ-13/55. Сварку этим электродом ведут постоянным током 100… 120 А обратной полярности. Наплавленный шов плотный, легко поддается обработке, но недостаточно прочен, так как электрод содержит 75…80% меди.

Сварка цветных металлов и сплавов, особенно алюминиевых, достаточно широко применяется при ремонте, так как в современных тракторах и автомобилях многие детали изготовлены из цветных металлов.

Медь, бронза и латунь обычной дугой и плавящимся электродом свариваются плохо. Это объясняется тем, что в расплавленном состоянии медь и сплавы на ее основе обладают большой жидко-текучестью, хорошо растворяют газы, особенно кислород, легко окисляются. У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

Медь и ее сплавы удовлетворительно свариваются электродами марок «Комсомолец-100», МН-5 и ОЗБ-1, а также угольным электродом на постоянном токе прямой полярности и достаточно хорошо свариваются аргонно-дуговой сваркой вольфрамовым электродом. Присадочным материалом служат круглые или прямоугольные прутки примерно такого же химического состава, что и свариваемый металл. При сварке угольным электродом в качестве флюса используют прокаленную до 500…550 °С буру. Наплавленный шов проковывают при температуре не выше 500°С, чтобы улучшить его механические свойства.

При сварке латуни и других медно-цинковых сплавов применяют прутки с повышенным содержанием цинка. При сварке выделяются ядовитые пары цинка, поэтому необходимы хорошая вентиляция рабочего места сварщика и применение респираторов.

Алюминий и его сплавы легко окисляются на воздухе, и поверхности деталей всегда покрыты плотной пленкой оксида алюминия AI2O3, температура плавления которого 2050°С (в то время как температура плавления чистого алюминия 660°С). Тугоплавкая и механически прочная пленка оксида алюминия создает основные трудности при его сварке. Кроме того, при нагревании алюминий и сплавы не изменяют цвета, а в расплавленном состоянии характеризуются большой жидкотекучестью, что также затрудняет сварку.

В качестве электродов или присадочного материала при сварке чистого алюминия и его сплавов используют прутки или проволоку, по химическому составу близкие к свариваемому металлу. В покрытия электродов или в флюс вводят хлористые и фтористые соли лития, калия, энергично растворяющиеся и ошлаковывающие оксид алюминия. Сварку ведут постоянным током обратной полярности, при которой в результате катодного распыления улучшаются условия разрушения оксидной пленки. При диаметре электрода 4…6 мм используют ток 120…150 А. После сварки во избежание разъедания металла шлак со шва удаляют, промывая горячей или подкисленной водой и тщательно протирая стальными щетками. Перед сваркой поверхность детали обезжиривают бензином или ацетоном и подвергают очистке механическим или ручным способом (стальной щеткой).

Для сварки чистого алюминия используют электроды ОЗА-1. Алюминиево-кремнистые сплавы (типа силумин) сваривают электродами ОЗА-2.

Чтобы избежать коробления, образования трещин и улучшить качество сварки, детали из алюминия и его сплавов перед сваркой подогревают до температуры 200…350°С (крупные детали до более высокой температуры). Температуру подогрева определяют термопарами или специальными карандашами. Концы трещин в деталях засверливают, а кромки разделывают под углом 60…90°. Расплавленный металл удерживают от растекания стальными или глиняными подкладками. Для получения мелкозернистой структуры металла шва деталь после сварки медленно охлаждают, а шов слегка проковывают. Внутренние напряжения снимают нагревом до температуры 300…350°С с последующим медленным охлаждением.

Аргонно-дуговая сварка вольфрамовым электродом дает возможность получать хорошие результаты сварки алюминия и его сплавов без применения флюса. Однако оксидную пленку и загряз-чения с поверхности детали перед сваркой требуется удалять более тщательно, чем при использовании флюса.

Меры борьбы со сварочными напряжениями и деформациями. При сварке и наплавке в деталях возникают собственные (внутренние) напряжения. Во многих случаях эти напряжения бывают настолько велики, что появляются трещины или коробление детали.

Основные причины образования напряжений и деформаций — неравномерный нагрев металла, литейная усадка расплавленного металла и структурные изменения, вызываемые большим нагревом и последующим быстрым охлаждением.

Наиболее эффективное средство снижения собственных напряжений — это подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает резкие структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150…280 °С. Для получения наплавленного слоя хорошего качества высокоуглеродистые (более 0,55% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск после наплавки, то есть нагрев до температуры 600…650 °С, выдержку при этой температуре из расчета 2…3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

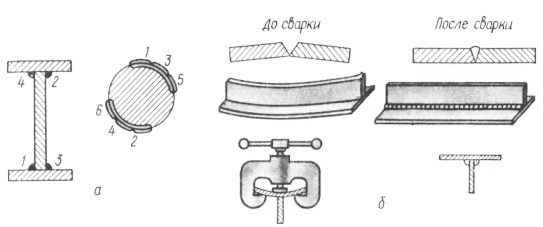

Рис. 3. Методы снижения деформаций при сварке и наплавке деталей:а — последовательность наложения швов на симметричные детали; б — создание обратных деформаций.

Для подогрева деталей используют индукторы, много- и одно-пламенные газовые горелки, специальные печи и др. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации. Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки. При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Деформации, возникшие в деталях после наплавки, устраняют механической или термической правкой. Для механической правки применяют молоты, различные правильные вальцы и прессы. При термической правке быстро нагревают до температуры 700…800 °С и охлаждают выпуклую сторону деформированной детали. Возникающие при этом уравновешивающие деформации выравнивают деталь.

Читать далее: Газопламенная сварка и наплавка

Категория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Наплавка ленточным электродом

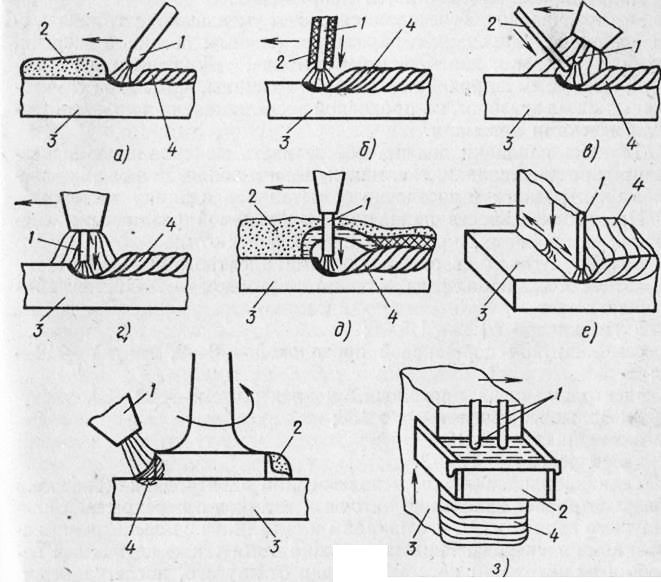

Во многих случаях более эффективным может оказаться способ наплавки ленточным электродом (рис. 1.8), при котором лента малой толщины и большой ширины заменяет ряд проволок. При наплавке лентой значительно упрощается применяемая аппаратура по сравнению с многоэлектродной наплавкой или наплавкой с поперечными колебаниями электрода, достигается равномерное малое проплавление основного металла, одновременная наплавка полосы, равной ширине ленты, значительно упрощается механизм подачи электрода и подвода тока.

Широкое распространение в практике отечественного и зарубежного энергетического и химического машиностроения для нанесения коррозионно-стойких покрытий, при наплавке износостойких рабочих слоев деталей металлургического оборудования и изделий тяжелого машиностроения получил простой высокопроизводительный и наиболее предпочтительный способ механизированной наплавки под флюсом ленточным электродом при поперечном его расположении относительно направления наплавки, не требующий сложного и громоздкого оборудования (рис. 1.8) [11, 17 – 22 и др.].

Наплавка ленточным электродом характеризуется высокой производительностью процесса (см. рис. 1.1), не уступая технологиям многоэлектродной наплавки, возможностью формирования валика шириной до 100, а в отдельных случаях и до 200¸400 мм, что дало возможность широкого использования данного процесса в промышленном производстве.

Наплавка ленточным электродом характеризуется высокой производительностью процесса (см. рис. 1.1), не уступая технологиям многоэлектродной наплавки, возможностью формирования валика шириной до 100, а в отдельных случаях и до 200¸400 мм, что дало возможность широкого использования данного процесса в промышленном производстве.

Наряду с высокой производительностью, способ наплавки ленточным электродом обеспечивает незначительную глубину проплавления, что позволяет избежать большого разбавления наплавленного металла основным и добиться высокой степени легирования, а также получение наплавленного металла, однородного по составу и свойствам с мелкозернистой структурой.

При наплавке ленточным электродом энергия, передаваемая каплями расплаву, рассредоточена по ширине ванны. Кроме того, перемещение анодного пятна по торцу ленты и кратковременное (менее ~ 0,1 с) существование дуги на отдельных участках торца влияют на термический к.п.д. процесса образования капель и на снижение их перегрева дугой. Средняя температура капель не превышает 2200¸3000 К, несмотря на высокую локальную плотность тока. Формируется мелкая ванна с относительно постоянной по ширине глубиной проплавления [55].

Минимальная доля участия основного металла при наплавке ленточным электродом обеспечивает получение требуемого состава сплава, значительно отличающегося от основного металла уже в первом слое. Равномерному распределению в нем легирующих элементов способствует постоянство относительной массы флюса при колебаниях тока и напряжения в процессе наплавки. Если учесть, что при наплавке в производственных условиях имеют место изменения параметров режима, в связи с чем трудно обеспечить постоянство химического состава наплавленного металла, то применение ленточного электрода позволяет получить металл, более однородный по составу и свойствам.

При многослойной наплавке различными по свойствам металлами использование ленточного электрода обеспечивает решение основных проблем по формированию наплавленного металла при ограниченном по величине проплавлении; по достижению требуемого уровня и точности легирования каждого слоя, а также необходимой контрастности свойств на границах слоев.

Особенности наплавки ленточным электродом по сравнению с проволокой позволяют получать многослойные композиционные материалы [55].

Похожие статьи:

poznayka.org

Каким электродом наплавить металл

Бывает когда надо просто на сталь с одними свойствами приварить металл с другими свойствами. В деревообработке к ленточной пиле приваривают зубья из твердого металла. Сам он по себе как режущая часть служит а упругая и прочная лента выполняет роль основания для него. Так же в режущих инструментах по металлу есть резцы. Хвостовик выполнен из дешевой стали а кончик резак из дорогого металла. Существует такое когда нужно просто наплавлять метал на более дорогой самый дешевый в не ответственных местах. Для увеличения объема или после вырезов дефекта в литье. К примеру при формовке чугуна устраняют дефекты.

Или в случае износа поверхности деталей. Ест несколько типов характер который отличается друг от друга. К примеру при обработке металла вязкого такого как алюминий, на резце образуется налипание. Вроде резец острый а стружка не отстает. На уровне меж кристаллического взаимодействия и высокого давления под силой скольжения часть структуры алюминия внедряется в поверхность резца. Под поверхностью происходит необратимое разрушение твердого металла. Обретает характер адгезии.

В другом случае когда твердые частицы по воздействием силы трения внедряются в поверхность, снимают частицы металла. Происходит активное поверхностное разрушение. Или же шероховатая часть трет более податливую. К примеру напильником стачивать поверхность. Абразивным кругом точить. Даже в поле плуги трутся о землю, стираются лемехи. Происходит абразивный износ.

В агрессивных средах такие как различные кислоты, щелочи, газы и жидкости, поверхность изделия растворяется. Металл начинает терять толщину. Такое разрушение можно отнести к коррозии. В автомобилях под аккумулятором часто дыры бывают, по кузову рыжики под краской появляются. Это по черновому металлу. Пищевой алюминий так же съедает до дыр.

Механический износ деталей в результате трения друг о друга. Зачастую либо равномерный или одной поверхности. Кулачки на вале в двигателях. На штампах горячего и холодного пресса. Это самые распространенные износы которые устраняют наплавкой. Приведу несколько примеров какими электродами ремонтируют.

- Электрод Т-590 тип Э-190Х5С7 хорошо подходят для реставрации лемехов, плугов, шнеков, зубьев ковшей. Где присутствует абразивное воздействие и не значительное динамическое давление. Наплавленный метал по остыванию начинает трещать и покрывается мелкими трещинами. Как заявляет производитель на износ они не влияют. Сваривать ими различную сталь не получится, шов хрупкий под большой нагрузкой. Наносится в один слой, реже в два и то со смешением по длине шва на 1/3 часть ширины шва. Если стали не свариваются придется сначала наваривать буферный металл другим электродом. Своего рода переходный.

- Электрод ОЗН-400М стандарт DIN E1-UM400-P предназначены для наплавки сталей углеродистых и низколегированных. С большим температурным режимом остывания при котором сохраняется прочность наплавки. В режимах трения и ударной нагрузки. Крепость покрытия НВ 42. Так же не годятся для сварочных соединительных швов.

- Электрод для нержавейки работающую при температуре 570 Градусов и выше. Стойкость к коррозии и эрозии. С умеренным давлением 75МПа. Можно применять ЦН-6Л тип Э-08Х17Н8С6Г. В основном уплотняют поверхность детали арматуры котлов.

- Электрод ОЗИ-3 прекрасно подходи для наплавки горячих и холодных штампов. Работающие при высоком давлении. После наплавки делают отжиг при температуре 900 градусов с последующим остыванием в печи. Далее обрабатывают поверхность до нужных параметров и делают закалку, с отпуском. Поверхность приобретает прочность НВ 55-60.

Можно еще множество приводить примеров. Главное этими электродами нет смыла сваривать ответственные швы. Так как твердость очень большая то и пластичность очень маленькая. Подбираю от условий и режимов работы деталей. Высокое давление, механическое трение, повышенная температура, абразивное воздействие или вперемешку. По возможности можно подобрать буферный электрод, металл которого будет служить основой для наплавки. Внимательно читайте для каких целей предназначены электроды. Его твердость и химический состав. Так будете знать подходит он к вашему металлу или нет.

weldingmedia.ru

Наплавка лежачим электродом с дополнительным порошкообразным присадочным металлом

Сварка конструкций с дополнительной порошкообразной присадкой

Преимущества процесса сварки с порошкообразным присадочным металлом позволяют и при наплавочных работах существенно повысить производительность Процесса, улучшить качество • наплавленного металла Н соединения в целом, а также снизить расход сварочных материалов и электроэнергии. Перспективным способом наплавки является процесс наплавки Неподвижным плавящимся (лежачим) электродом. Он отличается от других способов своей чрезвычайной простотой, а поэтому сварщики разных стран и в разное время возвращались к сто усовершенствованию с целью более широкого применения на производстве. К. основным преимуществам наплавки лежачим Электродом относится простота и возможность автоматизации процесса без применения сварочных автоматов, стабильность качества наплавки независимо от Квалификации сварщика, возможность наплавки изделий самой различной и сложной конфигурации. Наплавку неподвижным плавящимся электродом можно производить как покрытыми, так и голыми электродами под флюсом. За рубежом большое распространение получила наплавка покрытыми электродами. В нашей стране применяют наплавку под флюсом голыми пластинчатыми электродами, как один из способов широкослойной наплавки. Процесс характеризуется низким коэффициентом расплавления, 14— 18 г/(А • ч), что значительно ниже производительности механизированных способов наплавки. Толщина наплавляемого за один проход слоя ограничена тем, что качественную наплавку можно выполнять только электродами толщиной 2—3 мм. Другие показатели производительности и эффективности процесса ниже показателей современных механизированных способов наплавки, например автоматизированной под флюсом. Поэтому этот способ наплавки находит применение в тех случаях, где использование автоматов невозможно, а ручная наплавка менее производительна и ниже по качеству, в частности, при наплавке деталей сложной конфигурации и при наплавке поверхностей небольшой протяженности. Однако эффективность и возможности рассмотренного способа наплавки значительно возрастают, если в зону действия сварочной дуги вводить дополнительный порошкообразный присадочный металл.

Способ наплавки неподвижным плавящимся (лежачим) электродом под флюсом с дополнительным порошкообразным присадочным металлом, разработанный во ВНИИмонтажспецетрое, заключается в следующем. На наплавляемый участок изделия насыпают изолирующий слой сварочного флюса толщиной 3— 4 мм, на который укладывают пластинчатый голый электрод. На поверхность электрода равномерным слоем насыпают порошкообразный присадочный металл таким образом, чтобы он вместе с электродом был изолирован от изделия ранее насыпанным слоем флюса. Сверху на порошкообразный металл насыпают уже второй слой флюса. В результате этого электрод и порошкообразный металл оказывается среди сварочного флюса. Один конец электрода крепят к токо - подводу, другой замыкают на изделие порошкообразным присадочным металлом. Этим обеспечивается автоматическое и надежное возбуждение дуги при включении источника питания сварочным током. Возникшая сварочная дуга самопроизвольно перемещается по торцу электрода, расплавляя его и порошкообразный присадочный металл. Особенностью рассмотренного способа наплавки является то, что с целью повышения производительности и качества наплавки масса порошкообразного присадочного металла берется более 100% массы электрода. Использование присадки в меньшем количестве не дает существенного повышения эффективности процесса. При значительно большем, чем 100%, количестве порошкообразного присадочного металла, размещенного под электродом, создается достаточно толстый слой присадки, что удаляет электрод от наплавляемой поверхности, ведет к увеличению длины дуги и снижению величины тока наплавки. В результате могут образовываться не - сплавления, снижается производительность и эффективность процесса в целом. Сложно также насыпать порошкообразный присадочный металл равномерным слоем на слой изолирующего флюса и исключить возможность просыпания порошкообразного металла через изолирующий слой, а это может привести к замыканию электрода на изделие. Поэтому порошкообразный присадочный металл располагают на верхней поверхности электрода. Пластинчатые электроды можно укладывать на наплавляемую поверхность широкой стороной или на ребро. В зависимости от формы сечения электрода и характера его расположения на наплавляемой поверхности можно получать различные по форме наплавленные валики. Пластинчатыми электродами, лежащими на широкой поверхности, наплавляются широкие валики, а электродами, установленными на ребро, и круглыми электродами одинакового диаметра — более узкие валики большой высоты.

В табл. 31 приведены данные, характеризующие влияние величины массы дополнительного порошкообразного присадочного металла на различные факторы процесса наплавки.

Пользуясь данными таблицы, следует иметь в виду, что суммарная масса электрода и порошкообразной присадки должна оставаться постоянной; наплавка производится пластинчатыми электродами длиной 400 мм и шириной 15 мм. Из таблицы видно, что

| Расход флюса (отношение массы флюса к массе электрода) | 1.8 1,45 | СЧ —; | 05 N | ч*в | ||

| Количество порошкообразной присадки. Р | о — | 1,5 3 | Ю о — — | СО | ||

| Ширина валика. мм | 30 28 | 27 25 | 30 28 27 | 24 | ||

| 1 І X 1 1st Si* Л в 0 т * 2. | 16,6 22 | 24 30,2 | 15.7 21,5 26.8 | 30,8 | ||

| Напряжение иа дуге, В | j 36—38 37—39 | 37—39 40—42 | Ф © сч СО rf £5 с? $ | 42—44 | ||

| Ток наплавки, А | 875-925 650—700 | ! 625—675 | 575—625 | 850—870 680—820 625—675 | 550—600 | |

| ■ S * 9 X ° 3? Ї §5 | оо | со см | 00 чг СО | сч | ||

| X X * 2 г § е- | 9 V о е Ь Q | So | ||||

| ° q <J | Г"" 1 | |||||

| 5 5 я о. | — | 0*0-о«в в 0«© О | _ |

| 31. Влияние количества дополнительной присадки на параметры процесса наплавки |

с увеличением количества порошкообразного присадочного металла величина сварочного тока снижается. Однако, несмотря на это, с увеличением количества дополнительной присадки коэффициент расплавления возрастает примерно в два раза. Снижается расход электроэнергии и сварочного флюса на единицу массы наплавленного металла. Следовательно, с увеличением доли порошкообразного присадочного металла по отношению к расплавляемой массе электрода эффективность процесса выше, а глубина проплавления основного металла сокращается, что ведет к уменьшению ширины и увеличению высоты наплавленного валика. При ширине электродов 15 мм расположение их по отношению к наплавляемой поверхности (широкой частью или на ребро) на характеристики процесса наплавки существенного влияния не имеет. Несмотря на уменьшение сварочного тока при увеличении относительного количества дополнительного порошкообразного присадочного металла (5, плотность тока в электроде увеличивается. Это связано с уменьшением - площади сечения электрода и непрямопропорциональным снижением тока с увеличением дополнительной присадки. С учетом длины электрода, времени прохождения тока, величины удельной поверхности плотность тока для пластинчатых электродов составляет 13—18 А/мм2, что обеспечивает расплавление порошкообразного присадочного металла до 300% расплавляемой массы электрода.

Изменение ширины и толщины пластинчатого электрода по-разному влияет на производительность процесса. Применение дополнительного порошкообразного присадочного металла существенно увеличивает коэффициент расплавления. Зависимость эта носит линейный характер. При одном и том же количестве порошкообразной присадки коэффициент расплавления выше в случае применения электродов большей толщины. Однако при наплавке с одинаковой массой порошкообразного металла, приходящейся на единицу длины электрода, коэффициент расплавления выше, чем тоньше электрод. Максимальная ширина пластинчатых электродов определяется характером их расположения относительно наплавляемой поверхности и мощностью источника питания током. При наплавке электродом на ребро высота оплавления его ограничена и не превышает 10—20 мм. При большей ширине пластинчатых электродов происходит неполное расплавление, дуга горит неустойчиво, увеличивается количество расплавленного флюса, наряду с дуговым процессом протекает электрошлаковый. При наплавке пластинчатым электродом, уложенным широкой стороной на наплавляемую поверхность, ширина его ограничивается мощностью источника питания током. С увеличением ширины (15—30 мм) коэффициент расплавления и производительность процесса сначала возрастают, достигают максимума, а затем снижаются. Максимум соответствует оптимальной ширине электрода. В точке максимума скорость перемещения дуги по торцу электрода достигает наибольшего значения, что соответствует ее повышенной тепловой эффективности. При дальнейшем увеличении ширины электрода образуется несколько дуг и тепловая эффективность снижается. Таким образом, с увеличением ширины электрода глубина проплавления основного металла уменьшается. При небольшой ширине электрода осуществляется концентрированный ввод тепла и происходит концентрация давления дугй. В результате обеспечивается более глубокое проплавление основного металла.

Изменение величины зазора между наплавляемой поверхностью и электродом отражается на параметрах режима наплавки. С увеличением зазора уменьшается ток наплавки, увеличивается напряжение на дуге, что приводит к некоторому снижению коэффициента расплавления и производительности процесса в целом. Величина зазора является важным параметром режима наплавки, и небольшое его изменение приводит к значительным изменениям режима. Поэтому следует обеспечивать очень точную установку электродов над изделием. При наплавке круглыми электродами (не пластинчатыми на ребро) не требуется предварительная засыпка флюса, изолирующего электрод от изделия. Электрод крепят в электрододержателе с необходимым зазором и засыпают флюсом, который удерживает порошкообразный присадочный металл и изолирует электрод от изделия. По такой технологии можно производить наплавку и пластинчатым электродом шириной до 15 мм. Применение электродов большей ширины требует перед их установкой подсыпки слоя изолирующего флюса толщиной, равной величине зазора между наплавляемой поверхностью и электродом. Слой флюса должен быть сплошным и одинаковой высоты по длине электрода. І Іесплошность приводит к нестабильности процесса наплавки и иногда к коротким замыканиям. Оптимальная величина зазора зависит от положения электрода относительно наплавляемой поверхности, его ширины и толщины, количества дополнительного порошкообразного присадочного металла. Оптимальные значения зазора при расположении электрода на изделии широкой поверхностью составляют 3—5 мм, на ребро— 1,5—3 мм.

Влияние напряжения на дуге при наплавке неподвижным плавящимся электродом под флюсом с порошкообразным присадочным металлом аналогично влиянию при автоматизированной сварке под флюсом. Повышение напряжения на дуге при прочих равных условиях увеличивает полную сварочную мощность и, следовательно, ведет к увеличению энергозатрат и снижению эффективности процесса в целом. Повышение напряжения сопровождается увеличением количества расплавляемого флюса. Увеличение расплавляемой массы флюса приводит к большой площадр контакта электрода и порошкообразного присадочного металла. В связи с этим возрастает шунтирование тока, усиливается пробивание дуги через слой флюса и разбрызгивание, снижается устойчивость процесса наплавки.

Наплавка неподвижным плавящимся электродом с дополнительным порошкообразным присадочным металлом на прямой полярности не обеспечивает стабильного формирования и качества наплавленного металла. Введение порошкообразной присадки при наплавке на прямой полярности создает большую вероятность несплавления по краям наплавляемого валика. Поэтому рекомендуется выпатнять наплавку на токе обратной полярности. Так же, как и при сварке с порошкообразным присадочным металлом количество дополнительной присадки влияет на структуру' наплавленного металла. С увеличением количества дополнительного порошкообразного присадочного металла структура наплавленного металла улучшается за счет измельчения зерна, что свидетельствует, как и при сварке с дополнительной присадкой,

о снижении тепловложений в наплавляемое изделие.

Рассмотрим теперь вопросы технологии наплавки с порошкообразным присадочным металлом некоторых изделий, широко применяющихся в строительстве.

Наиболее экономичным способом изготовления плоских приварных фланцев на давление 0,1—2,5 МПа является гибка их из полосовой стали прямоугольного сечения. Длинные полосы разрезаются на мерные прямолинейные заготовки, вальцуются на нужный диаметр, свариваются и затем' обрабатываются на токарных станках. В зависимости от назначения (давления, температуры эксплуатации и характера транспортируемого продукта) фланцы изготовляют из стали ВСтЗсп, 09Г2С или других сталей, включая аустенитные. Толщина фланцев после обработки составляет 8—48 мм с утолщением 2—6 мм для уплотнительной поверхности. Ширина уплотнительной поверхности 20—55 мм. При существующей технологии изготовления фланцев большой объем металла при токарной обработке идет в стружку. Основная доля этих отходов образуется при обработке рабочей поверхности фланца. Для получения требуемой формы и размеров поверхности фланца берется, полоса большей толщины В целях экономии металла и уменьшения объемов токарной обработки целесообразно брать полосу меньшей толщины, чем раньше, и наплавлять уплотнительный валик неподвижным плавящимся электродом с дополнительным порошкообразным присадочным металлом. В этом случае механическая обработка производится только на поверхности наплавляемого валика. Для создания уплотнительных поверхностей на кромку широкой стороны заготовки следует наплавлять валики пластин чатыми электродами сечением 2X30 мм и длиной 900 мм или круглыми диаметром 5—6 мм. Ширина валика 40 мм и высота 5—6 мм. Электроды необходимо укладывать на изолирующий слой флюса АН-348А. Дополнительный порошкообразный металл насыпается на электрод сверху в количестве (3 = 2. В табл. 32 приведены рекомендуемые схемы размещения электродов и режимы наплавки фланцев.

Наплавка под флюсом неподвижным плавящимся электродом с порошкообразный присадочным металлом беговой дорожки гусениц тракторов Т-100М и

| 32. Схемы размещения неподвижных плавящихся электродов и режимы наплавки фланцев |

| Толшина неподвижного электрода, мм | Толшина наплавленного слоя, мм | Ток наплавки. А | Напряжение на дуге. В | Масса дополнительного порошкообразного присадочного металла, г |

| 2 | 3 3.5 4.5 | 750—800 800—900 | 38-40 40-42 | 75 100 150 |

| 2,5 | 3,5 4 5 | 800-850 850—900 | 38—40 40-42 | 75 100 150 |

Рис. 61. Пластинчатый электрод для наплавки беговой дорожки звеньев гусениц трактора

Т-130 производится на специальной установке. В качестве источников питания дуги рекомендуются сварочные выпрямители ВКСМ-1000 и ВДМ-1001 с набором балластных реостатов или другие аналогичные источники питания. Поставляемые для наплавки сварочные материалы должны иметь сертификаты заводов-изготовителей. Для наплавки рекомендуются пластинчатые электроды толщиной 2—3 мм из малоуглеродистой стали марок ВСтЗсп или ВСтЗпс. В качестве дополнительного порошкообразного присадочного металла целесообразно использовать крупку из сварочной проволоки марок Св-08А, Св-08ГА или железный порошок марки ПЖ-2К. Наплавка производится под флюсом АН-348А, АНК-18, АНК-19. Допускается применение смеси этих флюсов, позволяющей получить необходимую твердость наплавленного слоя. Наплавку производят на постоянном токе обратной полярности.

В табл. 33 приведены режимы наплавки беговой дорожки звеньев гусениц трактора Т-100М.

Наплавку производят двумя пластинчатыми электродами (рис. 61), расположенными на на-

| Рис. 62. Расположение электродов на наплавляемой поверхности беговой %дорожки звеньев гусениц трактора |

плавляемых поверхностях (рис. 62). Требуемая твердость - наплавленного слоя обеспечивается наплавкой под смесью флюсов АНК-18 и АН-348А в соотношении 3:1 или наплавкой под флюсом АН-348А с добавкой алюминиевых прутков или пластин в количестве

6— 10% массы наплавленного металла с последующей закалкой в воде. Показатели твердости наплавленного слоя, HRC, в зависимости от способа его получения приведены ниже:

Твердость наплавленного слоя, HRC

Наплавка с применением смеси флюсов АНК-18 и

АН-348А.................................................................................... 40—50

Наплавка с применением алюминия......................................... 50—55

Наплавку беговой дорожки звеньев гусениц трактора Т-130 выполняют в той же последовательности, что и для трактора Т-100М. Размеры электрода и режим наплавки приведены в табл. 34.

Подготовку изделий и выпапнение наплавочных работ необходимо выполнять в определенной последовательности. Беговую дорожку звена и опорную поверхность очищают от грязи и

msd.com.ua

Дуговая наплавка и резка металлов

Дуговая наплавка и резка металлов