|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Магнитные сепараторы, их виды и области применения. Магнитная сепарация

МАГНИТНАЯ СЕПАРАЦИЯ • Большая российская энциклопедия

МАГНИ́ТНАЯ СЕПАРА́ЦИЯ, способ отделения магнитных материалов от немагнитных; основан на использовании различия магнитных свойств (магнитной восприимчивости, остаточной индукции, коэрцитивной силы и др.) компонентов механич. смеси в неоднородном поле постоянных магнитов или электромагнитов. Осуществляется в магнитных сепараторах, в которых магнитные или сильномагнитные (магнитная восприимчивость св. 3·10–6) материалы под действием магнитного поля выделяются в магнитную фракцию, а немагнитные или слабомагнитные материалы (магнитная восприимчивость ок. 1,2·10–7) – в немагнитную. Наиболее широко М. с. применяется для обогащения руд чёрных и цветных металлов и регенерации магнитных суспензий, используемых при гравитац. обогащении руд и углей, а также для разделения материалов в металлургич., химич., стекольной, пищевой и др. отраслях пром-сти, при переработке вторичного сырья, в медицине.

Впервые М. с. подробно описал Г. Агрикола в трактате «О горном деле и металлургии». В кон. 19 в. началось пром. внедрение магнитного метода для обогащения полезных ископаемых (гл. обр. железных руд) в Швеции, Италии, США и др. странах. В России первый магнитный сепаратор для обогащения магнетитовой руды создан в 1911 на Урале инж. В. А. Петровым. С кон. 1960-х гг. М. с. получила распространение для обогащения железных, марганцевых, вольфрамовых, хромитовых, редкометалльных руд, угля и др. полезных ископаемых. М. с. называется прямой, если магнитная фракция (концентрат) представляет собой очищенные от пустой породы и примесей минералы, или обратной, если минералы магнитной фракции являются вредной примесью (напр., при «перечистке» оловянных, циркониевых, литиевых, бериллиевых, полевошпатовых, кварцевых и др. концентратов). М. с. подразделяют: в зависимости от среды, в которой производится разделение, – на мокрую и сухую; по величине магнитной восприимчивости материала – на слабо- и сильномагнитную.

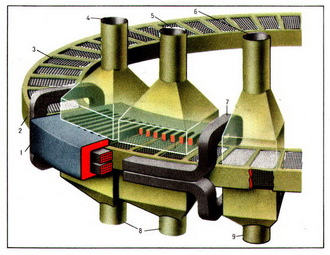

Схема магнитного сепаратора: 1 – питатель; 2 – барабан; 3 – привод барабана; 4 – магнитная система; 5 – прямоточная ванна; Р – руда; В – вода; К – конце...

Устройство и параметры работы магнитных сепараторов определяются типом магнитной системы, числом, формой и расположением полюсов, составом магнитных материалов, диаметром роторов, частотой их вращения, крупностью руды, содержанием и вкраплением магнитных минералов, а при мокрой М. с. – также количеством воды, типом ванны и пр. Магнитные системы изготовляются на основе постоянных магнитов или электромагнитов, в т. ч. сверхпроводящих. Из магнитных материалов используются алнико, ферриты, неодим–железо–бор и др. Сепараторы со слабым магнитным полем (напряжённостью 80–150 кА/м) предназначены для обогащения сильномагнитных руд, а сепараторы с сильным магнитным полем (800–1600 кА/м) – для обогащения слабомагнитных руд. Как правило, слабое поле создаётся открытой многополюсной системой, сильное поле – замкнутой магнитной системой. В зависимости от физико-химич. характеристик разделяемого материала (и его крупности) для сильномагнитных материалов применяются преим. барабанные сепараторы, для слабомагнитных – валковые, роторные и др. При сухой М. с. руда (напр., магнетитовая) загружается на верхние барабаны сепаратора, в которые помещены разомкнутые постоянные магниты, создающие поле напряжённостью ок. 90 кА/м; руда притягивается к полюсам (поверхности барабана), а слабомагнитная фракция отрывается (ссыпается с барабана), попадая на нижние барабаны с более сильным полем (110 кА/м), где происходит доизвлечение менее магнитных кусков руды. При мокрой М. с. тонкоизмельчённая магнетитовая руда с водой поступает под вращающиеся навстречу потоку пульпы барабаны, притягивающие ферромагнитные минералы (рис.). В случае мокрой М. с. марганцевых и др. слабомагнитных руд применяют сепараторы со значительно более сильным высокоградиентным полем (1500 кА/м), создаваемым замкнутой электромагнитной системой.

Производительность магнитных сепараторов для кусковых руд достигает 500 т/ч, для тонкоизмельчённых сильномагнитных руд – 200 т/ч, для слабомагнитных руд – 40 т/ч. Извлечение полезного минерала, переходящего в концентрат (магнитную фракцию), обычно составляет не менее 75% от его исходной массы (для сильномагнитных руд – до 95% и более). На обогатит. фабриках России с помощью М. с. ежегодно перерабатывается ок. 500 млн. т полезных ископаемых. Часто М. с. комбинируют с др. методами обогащения (электрич., гравитац., центробежными, флотационными). М. с. применяют не только для произ-ва рудных, но и металлизир. концентратов, выпуск которых резко возрастает в связи с развитием бездоменной металлургии (процессов прямого восстановления руд и горячего брикетирования концентратов).

В пищевой пром-сти и произ-ве с.-х. продукции М. с. используется для очистки сырья и конечного продукта (чая, муки, кофе, сахара, комбикормов, кормовых добавок, гранул, сенажа, травяной муки) от металлич. (ферромагнитных) предметов. Для этого над лентами транспортёров или в трубопроводах, с помощью которых транспортируются сыпучие материалы, устанавливаются устройства, называемые магнитными ловушками (железоотделителями или линиями магнитной задержки), которые формируют магнитное поле, позволяющее извлекать металлич. включения из потока материала. Для очистки магнитной системы таких устройств от накопленных магнитных примесей используются постоянные магниты на основе редкоземельных магнитных материалов (напр., NdFeB), поскольку применение электромагнитов стало экономически нецелесообразным из-за существенного расхода электроэнергии.

При произ-ве строит. и пром. материалов на предприятиях стекольной и керамич. пром-сти М. с. применяется для очистки песка от оксидов железа и др. слабомагнитных примесей, которые придают стеклу нежелательные оттенки, снижают его прозрачность, а также являются причиной появления «мушек» на керамич. плитке. Использование М. с. для обогащения шликера (фарфоровой суспензии) и глазури при произ-ве высококачественного фарфора позволяет повысить белизну, прочность и улучшить диэлектрич. свойства изделий. Особенностью очистки песка от оксидов железа и др. слабомагнитных примесей является необходимость создания высокоградиентных магнитных полей большой напряжённости.

В мусороперерабатывающей пром-сти при утилизации автомобилей, автопокрышек, жел.-бетон. конструкций и др. М. с. используется как при извлечении для дальнейшей переработки ферромагнитных (изготовленных из чёрных металлов) предметов и деталей, так и при сепарации включений из цветных металлов (как правило, это предварительно измельчённые детали бытовых приборов, радиодетали и т. п.). Для извлечения ферромагнитного лома применяются либо подвесные железоотделители, установленные над конвейерной лентой, либо барабанные сепараторы, состоящие из вращающегося барабана и неподвижной системы постоянных магнитов, формирующей магнитное поле в рабочей области сепаратора. Попадая в зону действия магнитного поля, куски лома притягиваются к поверхности барабана и переносятся им в зону со слабым магнитным полем, где происходит разгрузка. Для извлечения лома цветных металлов используются электродинамич. магнитные сепараторы, с помощью которых в частицах из цветного металла, обладающих высокой электропроводностью, под воздействием переменного магнитного поля наводятся вихревые токи (токи Фуко). В свою очередь, токи Фуко формируют в окружающем пространстве индуцированное магнитное поле. Взаимодействие магнитных полей токов Фуко и магнитной системы сепаратора приводит к возникновению сил, выталкивающих частицы цветного металла из рабочей области сепаратора. Наиболее широкое распространение получили электродинамич. сепараторы с вращающимися магнитными системами на постоянных высокоэнергетичных редкоземельных магнитах.

В нефтедобывающей и нефтеперерабатывающей пром-сти М. с. используется для очистки нефтепродуктов и др. жидких или вязких материалов от мелких металлич. включений при транспортировке продуктов по трубам. В металлообрабатывающей пром-сти – для очистки смазочных охлаждающих жидкостей металлорежущих и шлифовальных станков (основу конструкций для этих целей составляют магнитные системы на постоянных магнитах). Тонкая очистка жидкостей от оксидов металлов производится с помощью электромагнитных сепараторов (фильтров), позволяющих доводить содержание оксидов до сотых долей процента.

В медицине М. с. эффективно используется для разделения клеток с помощью специфичной иммуносорбции на магнитоуправляемых сорбентах. Последние представляют собой ферромагнитные частицы (напр., микроскопич. стальные шарики в оболочке из полистирола), покрытые ковалентно связанными с молекулами поверхностного слоя моноклональными антителами – искусств. образованиями, способными взаимодействовать с мембранными антигенами клеток-мишеней, притягивая либо здоровые, либо поражённые клетки. Иммуносорбция, предшествующая извлечению с помощью магнитного поля здоровых клеток, носит назв. позитивной иммуносорбции, а поражённых клеток – негативной иммуносорбции. Позитивная и негативная селекция материала используется для предтрансплантационного разделения и получения чистых фракций стволовых кроветворных клеток для их криоконсервации при онкологич. поражениях костного мозга. На основе иммуносорбции разработан метод борьбы с рядом патогенных микроорганизмов (напр., с возбудителем сепсиса дрожжеподобным грибком Candida albicans), которые после присоединения к антителам, нанесённым на стальные микросферы, удаляются магнитным полем из крови, предварительно выведенной из организма. Парамагнитные свойства красных кровяных телец, содержащих в своём составе железо, позволили разработать методику выделения их из крови высокоградиентными магнитными сепараторами, магнитное поле которых формируется с помощью ферромагнитных микропроволок или стальной ваты. С помощью М. с. можно, подбирая подходящий рецептор, удалять из крови любые нежелательные примеси. Напр., для очистки крови от свинца подобран рецептор, который в соединении с магнитными наночастицами никеля, покрытого диоксидом кремния, избирательно связывается со свинцом и с помощью магнитного поля выводится из организма. М. с. клеток стала активно развиваться в сер. 1970-х гг. и ныне является широко используемым недорогим методом, который применяется для разделения на более чистые фракции компонентов крови или костного мозга после экстракорпорального разделения (афереза), для очистки крови от радиоактивных токсинов и некоторых видов биологич. ядов, проточной цитометрии, изоляции опухолевых клеток и т. п.

bigenc.ru

Магнитная сепарация - это... Что такое Магнитная сепарация?

Магнитная сепарация магнитное обогащениe (a. magnetic separation; н. Magnetscheidung; ф. triage magnetique, separation magnetique, triage d'aimant; и. separacion magnetica), - способ обогащения п. и., основанный на использовании различия в магнитных свойствах (величинах магнитной восприимчивости, остаточной индукции, коэрцитивной силы и др.) компонентов разделяемой механич. смеси (минералов, их сростков и др.) крупностью до 150 мм в неоднородном постоянном или переменном магнитном полях. Первые сведения об использовании M. c. для обогащения жел. руд появились в 18 в. B пром-сти M. c. впервые применена в Швеции в 1892. B России первый магнитный сепаратор изготовлен в 1911 и использован на Урале для обогащения магнетитовой руды. M. c. для крупновкрапленных слабомагнитных руд начали применяться в 40-x гг., a тонковкрапленных - в 70-x гг. 20 в. Физ. механизм разделения M. c. как сильномагнитных, так и слабомагнитных руд состоит в том, что минеральные зёрна, обладающие более высокой магнитной восприимчивостью, притягиваются к полюсам магнитной системы магнитных сепараторов и c помощью транспортирующих устройств перемещаются в приёмные устройства магнитных продуктов, a немагнитные или слабомагнитные зёрна потоком выносятся в приёмные устройства немагнитных продуктов. B практике обогащения M. c. производится преим. в неоднородных постоянных магнитных полях и является осн. методом обогащения железных (ок. 70% в мире и 90% в CCCP) и марганцевых руд (более 90% в CCCP). При обогащении руд чёрных металлов M. c. позволяет производить высокосортные концентраты c содержанием Fe до 68%, Mn до 43%. Извлечение магнитных минералов в концентрат превышает 90%. M. c. применяется также для руд цветных и редких металлов, горнохим. и нерудного сырья, в качестве доводочных операций после гравитац. способов обогащения, a также для удаления металлич. и железосодержащих примесей из материалов (каолиновые глины, формовочные пески и др.). B зависимости от величины магнитной восприимчивости материала M. c. подразделяется на слабомагнитную и сильномагнитную, от среды, в к-рой производится разделение, - на мокрую и сухую M. c. Для увеличения контрастности магнитных свойств разделяемой смеси применяют термообработку (магнетизирующий обжиг) в окислительной (сидеритовые, карбонатные и др. руды) или восстановительной (оксидные руды) атмосферах. M. c. осуществляется в магнитных сепараторах (рис.). система; 2 - кольцо; 3 - матрица; 4 - питание; 5 - промывная вода; 6 - промывная вода для магнитной фракции; 7 - обмотка; 8 - немагнитная фракция; 9 - магнитная фракция"> Схема кольцевого магнитного сепаратора для слабомагнитных материалов: 1 - магнитная система; 2 - кольцо; 3 - матрица; 4 - питание; 5 - промывная вода; 6 - промывная вода для магнитной фракции; 7 - обмотка; 8 - немагнитная фракция; 9 - магнитная фракция. B зависимости от физ.-хим. характеристики разделяемого материала и его крупности используют разл. типы магнитных сепараторов (барабанные, валковые, ленточные, дисковые, роторные и др.). Преимущественное распространение для обогащения сильномагнитных материалов получили барабанные сепараторы, для слабомагнитных - валковые и роторные. Осн. конструктивные элементы магнитных сепараторов: магнитная система, питатель, ванна (при мокром обогащении), транспортирующее устройство (барабаны, валки, роторы), желоба и течки разделяемых продуктов, привод и рама. При сухом обогащении на барабанных сепараторах руда (крупнее 3 мм) загружается на верх. часть барабанов. Магнитные частицы притягиваются к поверхности барабанов, a немагнитные или слабомагнитные ссыпаются c барабана в течки и направляются на перечистную сепарацию. При мокром обогащении измельчённая руда в виде пульпы поступает под барабан. Дальнейшее движение пульпы определяется типом ванн (прямоточные, противоточные и полупротивоточные). Тип ванны применяется в соответствии c крупностью сепарируемого материала (прямоточные - материал крупностью от 3 до 6 мм; противоточные - материал крупностью менее 3 мм; полупротивоточные - материал крупностью менее 0,15 мм). B роторных сепараторах при вращении ротора удерживаемые частицы выводятся из зоны действия сильного магнитного поля и смываются водой в сборники магнитного продукта. B процессе работы сепаратора при вращении ротора магнитная система, как и в барабанных сепараторах, остаётся неподвижной. Магнитные сепараторы изготавливают разл. типоразмеров. Производительность сепараторов зависит от крупности разделяемого материала. Для сильномагнитных руд сепараторы имеют диаметр барабана до 150 см, дл. до 400 см. Производительность такого сепаратора 250-40 т/ч при крупности материала соответственно 0-3 и 0-0,074 мм. Для слабомагнитных руд диаметр ротора сепаратора достигает 600 см, a производительность на материале крупностью 0-0,1 мм составляет ок. 300 т/ч. Область применения M. c. и объём переработки п. и. этим способом непрерывно возрастают, т.к. этот способ обогащения высокопроизводителен, наиболее прост и дёшев, a также удовлетворяет экологич. требованиям. C созданием роторных сепараторов M. c. стали шире использовать при обогащении бедных слабомагнитных руд. Литература: Деркач B. Г., Специальные методы обогащения полезных ископаемых, M., 1966; Кармазин B. B., Кармазин B. И., Бинкевич B. A., Магнитная регенерация и сепарация при обогащении руд и углей, M., 1968; Остапенко П. E., Обогащение железных руд, M., 1977; Кармазин B. И., Кармазин B. B., Магнитные методы обогащения, M., 1984. B. И. Кармазин, П. E. Остапенко, И. M. Петров.Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Магнитная разведка

- Магнитная съёмка

Смотреть что такое "Магнитная сепарация" в других словарях:

Магнитная сепарация — технология разделения материалов на основе различия их магнитных свойств (магнитной восприимчивости) и различного поведения материалов в зоне действия магнитного поля, изменяющего гравитационную траекторию материалов … Википедия

МАГНИТНАЯ СЕПАРАЦИЯ — см. Магнитное обогащение … Большой Энциклопедический словарь

магнитная сепарация — Напр. способ обогащения полезных ископаемых в мокрой или сухой среде [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN magnetic separation … Справочник технического переводчика

магнитная сепарация — [magnetic separation] сепарация (2.) минералов, основанная на их разделении по магнитным свойствам. Минералы с высокой магнитной восприимчивостью при магнитной сепарации отделяются от немагнитных и слабомагнитных частиц. Мм сепарация основной… … Энциклопедический словарь по металлургии

магнитная сепарация — см. Магнитное обогащение. * * * МАГНИТНАЯ СЕПАРАЦИЯ МАГНИТНАЯ СЕПАРАЦИЯ, см. Магнитное обогащение (см. МАГНИТНОЕ ОБОГАЩЕНИЕ) … Энциклопедический словарь

Магнитная сепарация — I) способ обогащения полезных ископаемых, основанный на различии магнитных свойств компонентов разделяемой смеси (руд и др.). 2) Извлечение из использованных форм и стержневых смесей металлических частиц (затвердевшие капли металла, всплески,… … Энциклопедический словарь по металлургии

МАГНИТНАЯ СЕПАРАЦИЯ — 1) способ обогащения полезных ископаемых, основанный на различии магнитных свойств компонентов разделяемой смеси (руд и др.). 2) Извлечение из использованых форм и стержневых смесей металлических частиц (затвердевшие капли металла, всплески,… … Металлургический словарь

магнитная сепарация вторичных черных металлов — Сортировка металлических лома и отходов с целью извлечения из них черных металлов при помощи магнитного устройства. [ГОСТ 16482 70] Тематики металлы черные вторичные Обобщающие термины переработка вторичных черных металлов … Справочник технического переводчика

магнитная сепарация огнеупорного сырья [неформованного огнеупора] — Выделение частиц магнитного материала из измельченного огнеупорного сырья [неформованного огнеупора] под действием магнитного поля. [ГОСТ Р 52918 2008] Тематики огнеупоры EN magnetic separation … Справочник технического переводчика

магнитная сепарация смазочно-охлаждающей жидкости — Отделение ферромагнитных частиц твердого загрязнителя от смазочно охлаждающей жидкости при воздействии на жидкость магнитных полей. [ГОСТ Р 51779 2001] Тематики жидкости смазочно охлаждающие … Справочник технического переводчика

dic.academic.ru

Магнитный сепаратор - необходимый инструмент в индустрии переработки

Магнитная сепарация представляет собой промышленный процесс, который использует магнитное поле для отделения магнитных материалов от остальных. Магнитная сепарация также может использоваться для разделения цветных металлов или материалов, содержащих железо. Устройства, созданные для этого процесса, называют магнитными сепараторами.

Применение магнитных сепараторов

Магнитные сепараторы предназначены для отделения металлов от неметаллов, а также черных металлов от цветных. Метод магнитной сепарации заключается в использовании магнитного поля, которое притягивает ферромагнитные соединения, отделяя металлы от основной смеси. Магнитные сепараторы широко используются в индустрии переработки пластмасс.

сепарации заключается в использовании магнитного поля, которое притягивает ферромагнитные соединения, отделяя металлы от основной смеси. Магнитные сепараторы широко используются в индустрии переработки пластмасс. Эти сепараторы могут использоваться в следующих сферах деятельности:

- при утилизации мусора, плавке и вторичной переработке твердых бытовых отходов;

- в металлургии и горнорудной промышленности;

- при деревообработке;

- при изготовлении стекла и пластмасс;

- для предотвращения попадания металлов в рабочие части машин;

- в пищевой промышленности;

- в химической промышленности.

Различают несколько типов сепараторов, имеющих свои конструктивные особенности:

- барабанные сепараторы;

- подвесные сепараторы с постоянными магнитами;

- подвесные сепараторы с электромагнитами;

- вихретоковые сепараторы.

Каждый тип сепаратора различается по своему устройству и принципам работы.

Барабанный сепаратор

Cепаратор барабанного типа состоит из подвижного цилиндрического корпуса, внутри которого находятся мощные неподвижные магниты, как правило, из сплава железа и неодима, генерирующие постоянное магнитное поле, так что никаких дополнительных затрат энергии не требуется. Сам барабан изготовлен из немагнитного материала и приводится в действие электродвигателем.

Барабанный сепаратор обычно устанавливается на выходе конвейера или вибрационного лотка.Немагнитный материал, падая на переднюю часть барабана, продолжает движение по своей траектории, в то время как частицы магнитных металлов захватываются магнитным полем и оказываются на поверхности барабана. После поворота барабана, частицы покидают зону действия магнитного поля и падают вниз под действием силы тяжести.

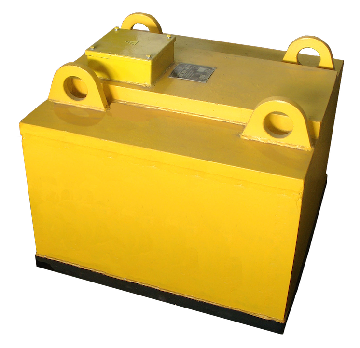

Подвесной сепаратор

Физический принцип работы подвесного сепаратора с постоянным магнитом основывается на магнитном поле, создаваемом с помощью мощных магнитов. Ферромагнитный материал взаимодействует с магнитным полем сепаратора, притягивается к магнитному блоку и отделяется от других материалов. Магнитный узел не требует потребления энергии. Перед магнитным блоком находится небольшая конвейерная лента, и все металлические примеси, притянутые магнитным полем, остаются в ее центральной части. Лента вращается, перемещая металлические частицы к краю, вдали от магнита. Как только эти примеси покидают зону действия магнитного поля, они падают вниз под действием силы тяжести.

магнитов. Ферромагнитный материал взаимодействует с магнитным полем сепаратора, притягивается к магнитному блоку и отделяется от других материалов. Магнитный узел не требует потребления энергии. Перед магнитным блоком находится небольшая конвейерная лента, и все металлические примеси, притянутые магнитным полем, остаются в ее центральной части. Лента вращается, перемещая металлические частицы к краю, вдали от магнита. Как только эти примеси покидают зону действия магнитного поля, они падают вниз под действием силы тяжести.

Такой сепаратор состоит из электромагнита, окруженного ременным приводом, электродвигателя и блока питания, который обеспечивает энергию, необходимую для работы электромагнита на заданной мощности. При помощи управления блоком питания можно вручную регулировать силу, с которой электромагнит притягивает черные металлы. Это позволяет адаптировать сепаратор к требованиям технологического процесса, без необходимости варьировать положение магнита относительно конвейера или контейнера с продуктом. Однако недостатком такого сепаратора является необходимость постоянного потребления электроэнергии для магнитного узла.

Вихретоковый сепаратор

Вышеперечисленные сепараторы помогают отделить только магнитные металлы. Это полезно, например, при добычи руды, когда нужно выделить примеси черных металлов.

Но иногда необходимо избавиться также и от частиц цветных металлов. Для этого были разработаны вихретоковые магнитные сепараторы.

Принцип действия сепаратора цветных металлов основан на эффекте вихревых токов.Такой сепаратор содержит магнитный индуктор, внутри которого вращается магнит, создающий переменное магнитное поле. Это магнитное поле индуцирует вихревые токи внутри частиц цветного металла, что, в свою очередь, создает магнитное поле вокруг этих частиц. В результате взаимодействия этих магнитных полей возникает сила, отталкивающая примеси цветного металла, что используется для магнитной сепарации.

Рассмотрим некоторые модели магнитных сепараторов:

DS-903

Производитель: Metso

Технические характеристики:

- сепаратор барабанного типа;

- габариты: 916 x 300 мм;

- вес: 1,2 т;

- мощность: 4,0 кВт.

Сильные и слабые стороны:

Сильные и слабые стороны:

- возможна модификация магнитной системы, что позволяет уменьшить затраты и расходы на эксплуатацию;

- эффективная сепарация частиц с размерами от 0,01 мм до 25 мм;

- путем изменения скорости барабана можно добиться высокого качества очистки.

Области применения:

- обогащение железной руды с размером частиц до 20 мм;

- металлургическая промышленность;

- производство мелкодисперсных металлических порошков;

- отделение металлических частиц при производстве стекла.

Средняя цена на рынке от $4 000.

DS-1218

Производитель: Metso.

Производитель: Metso.

Технические характеристики:

- сепаратор барабанного типа;

- габариты: 1200 x 1800 мм;

- вес: 5,6 т;

- мощность: 7,5 кВт.

Основные преимущества:

- большая мощность;

- особенности магнитной системы позволяют обрабатывать очень большие объемы материала, эффективно отделяя частицы с магнитными свойствами;

- имеет возможность регулировать скорость вращения барабана, что повышает эффективность сепарации;

- полюсы магнитов расположены таким образом, что образуют сектора, магнитное поле которых направлено к поверхности барабана. Благодаря этому магнитные частицы не поворачиваются при вращении барабана;

- большая мощность позволяет использовать меньше машин для сепарации, снизить расходы и упростить эксплуатацию.

Область применения:

сепаратор данного типа предназначен для отделения железных руд с размерами частиц до 300 мм;применяется для сепарации руды и шлаков при предварительном обогащении.

Средняя цена по рынку от $8 000.

ECS 500B

Производитель: GaussMagnetti.

Технические характеристики:

- вихретоковый сепаратор;

- габариты: 1250 x 3350 мм;

- мощность: 8 кВт.

Основные преимущества:

- способен отделять немагнитные металлы, такие как медь, алюминий, магний, цинк, олово, свинец, от непроводящих материалов;

- высокая эффективность сепарации;

- размер отделяемых частиц может составлять от 2 до 400 мм.

Область применения:

- утилизация мусора;

- комплексы по вторичной переработке алюминия;

- комплексы по вторичной переработке стекла;

- деревообработка;

- литье цветных металлов.

Средняя цена по рынку от $20 000.

При выборе магнитного сепаратора следует учесть множество факторов, например таких, как тип производства, определить задачи, решаемые с помощью магнитной сепарации, затраты денежных средств и других ресурсов, в частности электроэнергии. Следует подумать, где будет расположен сепаратор и сколько места он займет. Скажем, сепаратор подвесного типа более компактен, чем остальные. Если он будет использоваться в металлургии или утилизации отходов, следует обратить внимание на более мощные модели. В любом случае выбор магнитных сепараторов достаточно велик, то есть можно без труда найти подходящий вариант.

greenologia.ru

Магнитная сепарация - Большая Энциклопедия Нефти и Газа, статья, страница 1

Магнитная сепарация

Cтраница 1

Магнитная сепарация происходит до полного ускорения пучка, поэтому энергия ионов в сепараторе низкая. Это позволяет применять магниты малых габаритов и относительно маломощные источники питания электромагнитного сепаратора и ускорительной системы. [1]

Магнитная сепарация применяется для удаления из песка минералов с сильными ( магнетит, титаномагне-тит) или слабыми ( пегматит, гидроокислы железа) магнитными свойствами. Очистка песка осуществляется на магнитных сепараторах, напряженность магнитного поля которых выбирается в зависимости от магнитных свойств железосодержащих примесей. Магнитная сепарация стекольных песков часто применяется совместно с другими способами обогащения. После обогащения песок подвергают сушке и просеиванию. Песок, который содержит более 4 5 % влаги, слипается, образуя комки. [2]

Магнитная сепарация с целью разделения диамагнитных и ферромагнитных веществ давно применяется в промышленности. В связи с этим ниже будут рассмотрены лишь вопросы влияния магнитной обработки воды, растворов и пульпы на процессы флотации, сгущения и фильтрации. [3]

Магнитная сепарация осуществляется путем многократного пропускания шликера ( жидкой массы) через наклоненный под углом 15 - 28 лоток, на котором установлены магниты. После каждого пропускания жидкой массы магниты и лоток очищаются от железных частиц. Чтобы обезводить шликер, его перекачивают мембранным насосом в фильтрпресс или выливают на гипсовые плиты, покрытые полотном. [4]

Магнитная сепарация - обязательная операция обработки шликера, отсутствие которой может приводить к случаям массового брака. Источником магнитных частиц в шликерах являются: техническая закись никеля ( содержит металлический никель, не растворяющийся при варке эмали), намол железных частиц ( при повреждении футеровки), случайное попадание металлических предметов. [5]

Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Измельченную руду подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы. Этим способом обогащают магнетитовые руды. Для обогащения бурых железняков их подвергают магнетизирующему обжигу при 600 - 800 С в печах с слабовосстановительной атмосферой. После такого обжига руду направляют на магнитную сепарацию. [6]

Магнитная сепарация применяется для удаления из песка минералов с сильными ( магнетит, титаномагнетит) или слабыми ( пегматит, гидроксид железа) магнитными свойствами. Песок очищается на магнитных сепараторах, напряженность магнитного поля которых выбирается в зависимости от магнитных свойств железосодержащих примесей. Магнитная сепарация стекольных песков часто применяется совместно с другими способами обогащения. [7]

Магнитная сепарация применяется при обогащении магнитных и слабомаг - нитных руд. [8]

Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Измельченную руду подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы. Этим способом обогащают магнетитовые руды. Для обогащения бурых железняков их подвергают магнетизирующему обжигу при 600 - 800 С в печах с слабовосстановительной атмосферой. После такого обжига руду направляют на магнитную сепарацию. [9]

Магнитная сепарация в слабом магнитном поле предназначается для удаления из дробленой смеси кусков черного металла кл. Немагнитную часть рассеивают в барабанном грохоте. Надрешетный продукт вначале сепарируют в сильном магнитном поле для удаления сростков ферромагнитных включений кл. Продукты дробления подают в барабанный грохот для классификации по крупности. [10]

Магнитной сепарации иногда предшествует обжиг с целью перевода пирита в магнитную закись-окись РезО4, которая отделяется при сепарации от вольфрамита в магнитном поле слабой интенсивности. [11]

Магнитную сепарацию необходимо осуществлять через определенные интервалы времени, в зависимости о т условий работы данного цеха ( количество всплесков, шпилек и пр. [12]

Магнитной сепарацией удаляются примеси - частички магнитных материалов. Кроме сырьевых материалов, в шихту вводятся непрореагировавшие продукты предыдущих плавок - аморф ( мелкокристаллический карбид кремния), силоксикон, непрореагировавшая шихта. После смешивания сырьевых материалов происходит загрузка электропечей сопротивления. [14]

Магнитной сепарацией удаляют, например, железосодержащие минералы при получении концентратов сподумена, предназначаемых. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Магнитная сепарация. Область применения магнитного метода обогащения — реферат

Введение

Актуальность: Магнитные методы обогащения органически связаны с горно-металлургической и рядом других отраслей промышленности. Магнитные процессы обогащения призваны подготавливать руды, обладающими магнитными свойствами, к дальнейшей переработке. Кроме того, данные методы широко используются при доводки (получение требуемого качества) концентратов руд редких металлов, при очистке от магнитных включений горно-химического сырья.

Цель: рассмотрение сущности магнитной сепарации и область применения магнитного метода обогащения.

Основное практическое применение магнитной сепарации — извлечение нежелательных (негативно сказывающихся на качестве конечных продуктов или вызывающих поломки технологического оборудования) включений из сырьевых компонентов различных производств. Оборудование для магнитной сепарации (магнитные сепараторы) широко используется в таких отраслях промышленности как стекольная, горно-рудная, металлургическая, вторичная переработка, пищевая, химическая и многих других.

Магнитное обогащение получило применение и в углеобогатительной промышленности в качестве метода регенерации магнетитовых суспензий при тяжелосреднем обогащении.

1.Сущность магнитной сепарации

МАГНИТНАЯ СЕПАРАЦИЯ, магнитное обогащение (а. magnetic separation; н. Magnetscheidung;), — способ обогащения полезных ископаемых, основанный на использовании различия в магнитных свойствах (величинах магнитной восприимчивости, остаточной индукции, коэрцитивной силы и др.) компонентов разделяемой механической смеси (минералов, их сростков и др.) крупностью до 150 мм в неоднородном постоянном или переменном магнитном поле. Первые сведения об использовании магнитной сепарации для обогащения железных руд появились в 18 в. В промышленности магнитная сепарация впервые применена в Швеции в 1892. В России первый магнитный сепараторизготовлен в 1911 и использован на Урале для обогащения магнетитовой руды. Магнитная сепарация для крупновкрапленных слабомагнитных руд начали применяться в 40-х гг., а тонковкрапленных — в 70-х гг. 20 в. Физический механизм разделения магнитной сепарации как сильномагнитных, так и слабомагнитных руд состоит в том, что минеральные зёрна, обладающие более высокой магнитной восприимчивостью, притягиваются к полюсам магнитной системы магнитных сепараторов и с помощью транспортирующих устройств перемещаются в приёмные устройства магнитных продуктов, а немагнитные или слабомагнитные зёрна потоком выносятся в приёмные устройства немагнитных продуктов.

Основное практическое применение магнитной сепарации — извлечение нежелательных (негативно сказывающихся на качестве конечных продуктов или вызывающих поломки технологического оборудования) включений из сырьевых компонентов различных производств. Оборудование для магнитной сепарации (магнитные сепараторы) широко используется в таких отраслях промышленности как стекольная, горно-рудная, металлургическая, вторичная переработка, пищевая, химическая и многих других.

В практике обогащения магнитная сепарация производится преимущественно в неоднородных постоянных магнитных полях и является основным методом обогащения железных (около 70% в мире и 90% в РФ) и марганцевых руд (более 90% в PФ). При обогащении руд чёрных металлов магнитная сепарация позволяет производить высокосортныеконцентраты с содержанием Fe до 68%, Mn до 43%. Извлечение магнитных минералов в концентрат превышает 90%. Магнитная сепарация применяется также для руд цветных и редких металлов, горно-химического и нерудного сырья, в качестве доводочных операций после гравитационных способов обогащения, а также для удаления металлических и железосодержащих примесей из материалов (каолиновые глины, формовочные пески и др.). В зависимости от величины магнитной восприимчивости материала магнитная сепарация подразделяется на слабомагнитную и сильномагнитную, от среды, в которой производится разделение, — на мокрую и сухую магнитную сепарацию. Для увеличения контрастности магнитных свойств разделяемой смеси применяют термообработку (магнетизирующий обжиг) в окислительной(сидеритовые, карбонатные и другие руды) или восстановительной (оксидные руды) атмосферах.

2.Характеристика объектов магнитного обогащения

Основным объектом магнитного обогащения является руда. Под рудой понимают природное минеральное сырье, содержащее какой-либо металл или несколько металлов в концентрациях и видах, пригодных для промышленного использования.

Магнитному обогащению подвергаются руды, содержащие минералы, обладающие магнитными свойствами, достаточными для разделения сырья по данному признаку. Это руды, содержащие железо, марганец, хром и ряд других металлов.

Наибольший объем руд, обогащающихся магнитными методами, относится к железным рудам, составляющих основу металлургической промышленности страны.

К железным рудам относятся магнетитовые, гематитовые, сидеритовые и бурожелезняковые руды.

Магнетит (Fe3O4) – сильномагнитный минерал черного цвета, содержит 72,4% железа, плотность 4,9 – 5,2г/см3.основное месторождение магнетитовых руд в Украине – Криворожский бассейн, где сосредоточены магнетитовые кварциты. Сопутствующие минералы – гематит, кремнезем, глинозем, пирит, ильменит (титаносодержащий минерал). Магнетитовые кварциты – основное сырье черной металлургии Украины.

При значительном содержании ильменита в магнетитовой руде последние называют титаномагнетитовые руды.

Гематит (Fe2О3) – слабомагнитный минерал красно-бурого цвета, содержит около 70% железа. Попутно извлекается с магнетитовыми кварцитами в Кривбассе.

Сидерит (FeСО3) – слабомагнитный минерал, содержит 48% железа. Сидеритовые руды весьма ценны для металлургической промышленности, в Украине отсутствуют.

Бурый железняк (nFe2O3m) – слабомагнитный минерал, руды невысокого качества, промышленное использование незначительно.

Марганцевые руды относятся к слабомагнитным, состоят из смеси различных минералов: гаусманит (Mn3O4),пиролюзит (MnO2), манганит (Mn2O3h3O), браунит (Mn2O3) и др.

Марганцевые руды сосредоточены в Никопольском месторождении.

Хромовые руды состоят из хромистых железняков, содержащих Cr, Fe, O, а также Mg, Al. По физическим свойствам руды сходны с железными, но обладают меньшими магнитными свойствами.

3.Классификация процессов магнитного обогащения

По областям применения различают подготовительные, основные (собственно магнитное разделение) и вспомогательные процессы магнитного обогащения.

Подготовительные процессы:

- улавливание металлолома,

- намагничивание и размагничивание,

- магнитная агрегация.

Вспомогательные процессы:

- сгущение и обезвоживание,

- измельчение в магнитном поле.

В зависимости от величины магнитной восприимчивости материала магнитная сепарация разделяется на слабомагнитную и сильномагнитную, в зависимости от среды, в которой проводится разделение, — на мокрую и сухую.

По принципу использования магнитного поля процессы магнитного обогащения разделяют на прямые и комбинированные (непрямые). К прямым принадлежат процессы разделения в слабых и сильных полях, регенерации суспензий, извлечения металлолома, магнитного пылеулавливания, термомагнитной и динамической агрегации.

Непрямые процессы:

- магнитогидростатическая (МГС),

- магнитогидродинамическая (МГД) сепарация,

- сгущение материалов, которые предварительно прошли магнитную флокуляцию, сепарацию полезных компонентов, локализованных на магнитных носителях.

Соответственно классификации процессов магнитного обогащения различаются и аппараты, в которых происходят эти процессы:

- магнитные сепараторы,

- дешламаторы,

- магнитогидростатические сепараторы,

- магнитогидродинамические сепараторы,

- электродинамические сепараторы,

- железоотделители,

- металлоразделители,

- устрройства для размагничивания и намагничивания материалов.

Разделение минеральных частиц по магнитным свойствам может осуществлятья в трёх режимах:

- режим отклонения магнитных частичек характеризуется повышенной производительностью, но сниженой эффективностью процесса;

- режим удержания магнитных частичек характеризуется высоким извлечением магнитного компонента;

- режим извлечения магнитных частичек характеризуется высоким качеством магнитного продукта, но снижением его извлечения.

Современные магнитные сепараторы имеют эффективность разделения и производительность в 5-10 раз бо́льшую, чем образцы середины ХХ столетия. В сравнении с другими методами себестоимость магнитной сепарации для кусковых сильномагнитных материалов самая низкая, для мелкодисперсных — вторая после самого дешёвого методу винтовой сепарации. Производительность сепараторов для кусковых руд достигает 500 т/час, для тонкоизмельчённых сильномагнитных — 200 т/час, слабомагнитных — 40 т/час.

4.Факторы, влияющие на магнитное обогащение

Напряженность магнитного поля. Повышение напряженности поля приводит к увеличению магнитной силы и, как следствие, позволяет извлекать в магнитную фракцию минералы с более низкой магнитной восприимчивостью. Это оказывает влияние на выход и качество продуктов разделения. Однако чрезмерное увеличение напряженности магнитного поля может привести к повышенному засорению магнитной фракции. Недостаточная напряженность поля - причина потерь магнитных минералов с хвостами.

Если технологическая схема обогащения включает несколько последовательных операций магнитной сепарации, при перечистке немагнитной фракции напряженность магнитного поля в каждой последующей операции должна быть увеличена. Доводка же магнитных концентратов осуществляется при постепенном уменьшении напряженности поля.

Параметры рабочей зоны (длина и высота), а также ширина питания определяют пропускную способность, т. е. производительность сепаратора. С увеличением диаметра барабана (валка) длина рабочей зоны возрастает, а это позволяет повысить извлечение магнитных минералов и производительность сепаратора. Повышение производительности достигается также при увеличении ширины приемного отверстия питания (длины барабана, валка).

Высота рабочей зоны определяется в процессе создания конструкции сепаратора и в определенных пределах может изменяться при технологической наладке сепаратора для обогащения минерального сырья данного вида. Уменьшение высоты рабочей зоны приводит к увеличению напряженности магнитного поля, и наоборот.

Частота вращения барабанов и валков сепаратора в значительной мере определяет его производительность и качество продуктов обогащения. Она выбирается в зависимости от метода обогащения (сухой или мокрый), способа подачи питания (верхний или нижний), удельной магнитной восприимчивости и крупности разделяемых минералов, необходимого качества продуктов обогащения (получение готовых концентратов или отвальных хвостов).

Крупность и магнитные свойства обогащаемой руды. При резком различии в крупности разделяемых минералов затрудняется правильный выбор напряженности магнитного поля, параметров рабочей зоны, скоростного режима и производительности сепаратора. Все это приводит к ухудшению технологических показателей обогащения. Лучшие показатели обогащения получаются с применением предварительной классификации материала, максимально сближающей верхний и нижний пределы крупности разделяемых минералов.

Непременным условием применения магнитного обогащения является достаточная контрастность магнитных свойств разделяемых минералов, т. е. если удельные магнитные восприимчивости будут соответственно χ 1 и χ 2, отношение χ 1/ χ 2 должно быть больше единицы (на практике не менее 3-5). Это отношение называется коэффициентом селективности магнитного обогащения.

Для извлечения сильномагнитных минералов на магнитных сепараторах применяются относительно слабые магнитные поля напряженностью до 120-150 кА/м. Для извлечения слабо магнитных минералов применяются сильные магнитные поля напряженностью 800-1500 кА/м и выше. Немагнитные минералы не извлекаются даже в полях высокой напряженности.

Магнитные методы нашли широкое применение для обогащения руд черных металлов, при доводке концентратов редких и цветных металлов, для регенерации сильно магнитных утяжелителей при тяжело среднем обогащении, для удаления железных примесей из фосфоритовых руд, кварцевых песков и других материалов.

Содержание твердого в питании сепараторов. С увеличением содержания твердого в пульпе при мокрой магнитной сепарации производительность сепаратора увеличивается, однако качество продуктов обогащения снижается. Увеличение разжиженности пульпы, как правило, обеспечивает повышение качества магнитной фракции, но одновременно возрастают также потери магнитных минералов с хвостами, так как увеличивается скорость прохождения пульпы через рабочую зону сепаратора. Оптимальное содержание твердого в питании сепараторов находится в пределах 30-40 %.

5.Магнитные сепараторы

Магнитная сепарация осуществляется в магнитных сепараторах (рис.1).

myunivercity.ru

Магнитная сепарация - Справочник химика 21

Наиболее распространенный метод магнитной сепарации, которым получают до 90% всего железорудного концентрата, основан на различной магнитной проницаемости минералов руды и пригоден для обогащения магнитных железняков. Магнитная сепарация может быть сухой, когда руду загружают на [c.55]Для обогащения методом магнитной сепарации немагнитных бурых и красных железняков их предварительно подвергают магнетизирующему (восстановительному) обжигу при 600— 800°С в восстановительной атмосфере, образующейся при неполном сгорании топлива [c.56]

Какие руды могут подвергаться обогащению методом магнитной сепарации [c.73]Для фазового анализа применяется ряд физических и химических методов. Наиболее обычным физическим методом фазового анализа металлов и силикатов является микроскопическое исследование. В микроскопическом исследовании металлов обычно предварительно травят полированную поверхность металла тем или другим химическим реактивом для более четкого выделения поверхности раздела отдельных фаз. В результате выявляется определенная структура металла, которую наблюдают под микроскопом. При исследовании различных горных пород применяют, кроме того, разделение измельченной породы на фракции по удельному весу, отделение магнитных минералов (а также частиц металлического железа, внесенного при бурении скважины) посредством магнита (магнитная сепарация) и т. д. В некоторых случаях для целей фазового анализа изучают изменение свойств материалов при нагревании (термографический анализ), применяют рентгеновские и другие методы исследования. [c.14]

Перед использованием глауконитовой песок освобождают от посторонних примесей (глины и кварца), обрабатывают при 300— 400° С для придания ему достаточной прочности и водостойкости, а затем подвергают магнитной сепарации для очистки от остатков породы. [c.191]

Сырьем для получения солей лантаноидов, металлов и их сплавов служат почти исключительно монацитовые пески, встречающиеся в Северной Америке, Австралии, Бразилии, Индии, Цейлоне и СССР. Соответствующими приемами, сходными с методами промывки золотоносных песков, содержание монацита в песках повышается до 65—75%. Магнитной сепарацией достигается дальнейшее обогащение. С технической точки зрения имеет зна- [c.278]

Процессы соосаждения можно также классифицировать по числу участвующих твердых фаз. В том случае, если при соосаждении единственной твердой фазой в системе раствор г осадок является коллектор, говорят о соосаждении с участием одной твердой фазы. Именно на ней и происходят физико-химические процессы, связанные с включением микрокомпонентов. Соосаждение с участием нескольких твердых фаз означает, что при введении в исходную систему коллектора в ней происходят химические процессы, приводящие к образованию других твердых фаз, которые либо отделимы с коллектора, либо неотделимы от него. Разделять фазы можно следующими способами флотацией, седиментацией, центрифугированием, магнитной сепарацией, селективным растворением, испарением и т. д. [c.102]

Олово применяют для лужения жести, в производстве сплавов (бронз, баббитов), для пайки и припоя, для изготовления фольги. Мировое производство олова составляет сейчас около 250 тыс. т в год. В природе олово встречается в виде минерала касситерита ЗпОг. Оловянные руды, содержащие этот минерал, вначале обогащают (преимущественно гравитацией). Концентраты после предварительной обработки для удаления основного количества примесей (обжига, магнитной сепарации, спекания с содой и т. д.) подвергают восстановительной плавке в отражательных или электрических печах с получением чернового олова. [c.117]

В настоящее время разработан бездоменный процесс получения железа в горизонтально-наклонных печах с последующей магнитной сепарацией. Этот процесс более низкотемпературный. Железо в нем получается в твердом состоянии н значительно чище, а кроме того, он позволяет использовать руды, более бедные металлом. Роль этого процесса пока невелика, но он является перспективным. В одиннадцатом и двенадцатом пятилетних планах предусмотрено развитие метода прямого получения железа из руд в крупных промышленных масштабах, [c.363]

Для обогащения литиевых руд применяют также магнитную сепарацию, однако лишь с целью выделения циннвальдита, обладающего слабыми магнитными свойствами. Понятно, что магнитной сепарацией можно обогащать и другие минералы лития, если ее использовать для удаления посторонних магнитных минералов как операцию доводки концентратов в сочетании с другими методами обогащения [94]. [c.32]

Магнитной сепарацией удаляют, например, железосодержащие минералы при получении концентратов сподумена, предназначаемых для непосредственного использования в стеклокерамическом производстве. [c.32]

Наполнитель вводят в битум для улучшения физических свойств изоляционного покрытия, т. е. для повышения сопротивляемости механическим воздействиям, обеспечения вязкости при нанесении мастики на трубопровод, понижения чувствительности к низким температурам, увеличению срока службы. Наполнитель - резиновая крошка - продукт размельчения изношенных покрышек от автомобилей. Дробленая резина имеет следующие основные параметры и размеры содержание текстиля - не более 5% просев через сито с отверстием 1,5 мм -100 %, а через сито с отверстием 1 мм - 96 % содержание влаги - не более 1,5 % содержание металлов после магнитной сепарации - не более 0,1 %. [c.11]

Обогащение р у Д- Руды коренных месторождений добывают шахтным путем. Добытую руду дробят и подвергают магнитной сепарации, которая основана на различии магнитных свойств минералов, входящих в ее состав. Магнитную фракцию, состоящую из магнетита, используют как железную руду. Из руд Кусинского месторож- [c.245]

Для обогащения литиевых руд применяется магнитная сепарация, однако лишь с целью выделения циннвальдита, обладающего слабомагнитными свойствами. Конечно, магнитная сепарация может быть применена для получения концентратов и других минералов лития, если ее использовать для удаления посторонних минералов, обладающих магнитными свойствами, т. е. на операциях доводки концентратов в сочетании с другими методами обогащения [10]. [c.202]

| Рис. 10.2. Схема обогащения руды методом магнитной сепарации 7 — барабан с электромагнитами 2 — транспортер Л — частицы пустой по-роды 4 — частицы обогащенной руды |  |

Была опробована магнитная сепарация для очистки порошков от металла, В процессе исследования установлена зависимость степени очистки не только от марки сепаратора, но и от режима сепарации. [c.139]

Обессеривание с использованием магнитной сепарации. [c.54]

Данное уравнение определяет эффективность первой стадии процесса магнитной сепарации. [c.257]

Титаномагнетиты основных отечественных месторождений — Кусинского, Первоуральского и др. (Урал) — характеризуются крупнокристаллической структурой. Их можно обогащать магнитной сепарацией, отделяя ильменитовую фракцию от магнетитовой. Однако при обогащении в ильменитовых хвостах теряется часть присутствую- [c.19]

Дальнейшая переработка содового раствора в очищенный бикарбонат натрия как при мокром , так и при сухом способах аналогична и включает следующие операции осветление содового раствора, карбонизацию содового раствора, фильтрацию суспензии бикарбоната натрия, сушку влажного бикарбоната натрия, классификацию (размол), магнитную сепарацию и затаривание готового продукта. [c.257]

Обжигом диатомита с торфом, древесным углем или другими компонентами восстанавливают оксиды железа и отделяют металл магнитной сепарацией., Снижению содержания оксидов железа, кальция и магния способствует обработка кислотами (соляной либо серной). Однако кислотная обработка не находит широкого распространения, так как увеличивается себестоимость продукта и требуется специальное оборудование. Обожженный диатомит размалывают и классифицируют. [c.175]

Перевод пробы в удобоанализируемую форму. К этому этапу относятся операции предварительного обогащения (флотация, магнитная сепарация) и последующей химической обработки (сплавление, растворение, выщелачивание, обжиг, хлорирование и т. д.), каждая из которых должна проводиться с учетом возможных потерь и дополнительного привнесения определяемого компонента в анализируемую пробу. В ряде методов, например в рентгенофлуоресцентном анализе, важную роль играет состояние поверхности анализируемых образцов. Во избежание больших ощибок, связанных с эффектами рассеяния и переизлучения на микротрещинах и иных неоднородностях поверхностных слоев, необходимо прибегать к особым приемам (сплавление, полировка, травление), обеспечивающим стандартизацию условий измерения. [c.19]

Метод обогащения зависит от состава руды, гидрофобности пустой породы и формы нахождение желе за в руде. В зависимости от этого для обогащения используют промывку (отмывание пустой породы), флотацию, гравитационную и магнитную сепарацию. При этом оптимальную степень обогащения выбирают из технико-экономических соображений. По мере повышения содержания железа в концентрате возраста- Рис. 4.1. Определение ют затраты на обогащение (кривая оптимальной степени обога-СВ на рис. 4.1), но сокращгиотся зат- щения раты на доменный процесс (кривая з — затраты и себестоимость, АВ). Очевидно, что оптимальная ц — содержание железа в степень обогащения соответствует шихте точке пересечения этих кривых [c.55]

На практике в качестве утяжелителя наибольшее применение получил магнетит (Рез04), так как обладая магнитными свойствами, он может быть легко удален из продуктов магнитной сепарацией. [c.15]

Проф. И. Н. Маслэницким был предложен автоклавный способ обработки анодных шламов электролитического рафинирования никеля Промытый и просеянный шлам подвергают сначала магнитной сепарации для отделения феррита никеля (NiO РёгОз), содержание которого достигает 10%, затем — флотации. В коицентрате содержатся сульфиды меди и никеля, селениды и теллуриды драгоценных металлов и металлические частицы твердого раствора, обогащенного драгоценными металлами. Во флотационные хвосты отходят силикатные компоненты шлама. Полученный концентрат обрабатывают разбавленным раствором серной кислоты (ж т= 10 1) в автоклаве при давлении 15 ат, температуре выше 115° и введении в раствор кислорода. Сульфиды меди и никеля окисляются до сульфатов. Эта схема позволяет получать концентраты с содержанием платиноидов до 80% при небольшом количестве отходов. [c.383]

Как реализуется прямое получение железа С помощью железорудных окатышей. Что это такое Железная руда (например, Рез04) измельчается, подвергается магнитной сепарации, а затем спеканию с относительно небольшим количеством кокса в громадных вращающихся печах. При этом достигается большая экономия кокса по сравнению с доменным производством. Затем железорудные окатыши подвергают действию газообразных восстановителей природного газа (главным образом СН4), водяного газа (СО + Н2), водорода. Например [c.120]

Для удаления примесей руду подвергают сначала обогащению гравитационным способом, затем обжигу. При обжиге сульфиды железа, меди, мышьяка и висмута превращаются в окислы, а сера удаляется в виде 80г. Затем применяются магнитная сепарация для удаления железа, флотация для удаления невыгоревших сульфидов и обработка концентрата соляной кислотой с целью переведения в раствор висмута в виде В1С1з. Следующей и основной стадией процесса является плавка в отражательной печи при 1000—1400° С, при этом происходит восстановление 8пОг 8п02+2С=8п+2С0 — н получается так называемое черновое олово. [c.199]

Значительное развитие получило обогащение в тяжелых суспензиях (суспензоид — галенит или ферросилиций, иногда с добавкой магнетита), особенно в комбинированных схемах в сочетании с флотацией, магнитной сепарацией, декрипитацией и гравитацией на специальных сепараторах [94]. Обогащение в тяжелых суспензиях (и в тяжелых жидкостях) — один из гравитационных методов, основанных на использовании различия в плотности полезных минералов и пустой породы. Оно позволяет успешно разделять минералы, близкие по физическим свойствам, в частности при разнице в плотности минералов 0,4—0,5 и даже 0,2 г/см . [c.34]

Из богатого медного концентрата месторождения Кипуши часть германия выделяют магнитной сепарацией. Реньерит попадает в магнитную фракцию, где содержание германия достигает 0,5—1,2%. При плавке такого концентрата в электропечи на медный штейн германий возгоняется на 85—90% и переходит в богатые пыли с 4—9% Ое [59]. [c.176]

Поскольку большая часть железа находится в виде обособленных минералов, постольку возможно механическое их удаление. Концентрат подвергают восстановительному обжигу при 900—1000°, в результате обжига повышается магнитная восприимчивость железосодержащих минералов (см. табл. 61), часть окислов железа восстанавливается до металла. Затем концентрат подвергают магнитной сепарации. Так как железо входит в основном в минералы, содержащие титан, то при этом удаляется и он. В очищенном концентрате содержание ТЮ2 уменьшается до 0,04—0,07%, а Ре20з —до 0,04—0,06% [12,59, 77—78] [c.313]

Руды, содержащие минералы, которые обладают магнитными свойствами, например магнетит Р ез04, обогащают методом магнитной сепарации. Магнитный сепаратор (рис. 10.2) представляет собой вращающийся барабан с электромагнитами, ка который при помощи транспортера подается измельченная руда. Пустая порода, не обладающая магнитными свойствами, [c.191]

Паказана возможность применения рентгенофлуоресцентного спектрального анализа для оценки содержания железа в исследуемых материалах до и после процесса сепарации. Результаты рентгеноспектрального анализа до и после магнитной сепарации показали, что магнитная сепарация пресспорошка НИГРАН, МПГ-6 и к/у высокотемпературного пека эффективна при использовании сепаратора марки 258 СЭ и при последовательном использовании сепаратора марки 235 СЭ с последующей сепарацией на сепараторе 258 СЭ. Количество инородных включений после магнитной сепарации уменьшилось в 2—9 раз в зависимости от режимов сепарации. [c.139]

Патент США № 4476027, кл. 210-695. Использование магнитной сепарации в процессе утилизации сероводорода/Irvin Fox. Заявлено 09.08.82. Опубл. 09.10.84. [c.509]

С целью определения различных форм железа в забойных отложениях проведена магнитная сепарация. Для чего навески отложений со скв. № 422 Карамовского месторождения помещали в металлические стаканы, разбавляли водой и перемешивали магнитом. Примагниченные частицы собирали в отдельную чашку, промывали водой (промытые воды повторно помещали в стаканы). Воздействие магнитом продолжалось до тех пор, пока на полюсах не перестал отмечаться осадок. Затем пробу, лишенную магнитного железа, выпаривали до 50 мл, добавляли соляную кислоту и кипятили. Подобным же образом обрабатывали пробы магнитного железа и контрольную пробу, из которой железо не извлекали. [c.275]

С помощью магнитной сепарации удаляют, например, железосодержащие минералы нз концентратов сподумена предназначаемых для непосредственного использования стмлокерамическом производстве. [c.202]

Значительное развитие получил метод обогащения в тяжелых суспензиях (с применением в качестве суспензоида галенита РЬЗ или ферросилиция, иногда с добавками магнетита), особенно в комбинированных схемах в сочетании с флотацией, магнитной сепарацией, декрипитацией и гравитацией на специальных сепараторах [10]. Обогащение в тяжелых суспензиях — один из гравитационных методов, основанных на использовании различия в плотностях ценных минералов и пустой породы. Гравитационные принципы давно применялись в отсадочных машинах и концентрационных столах для получения концентратов сподумена с содержанием 4—5% Ь гО, несмотря на то что отделение сподумена (р = 3,1—3,2 г см ) от пустой породы (р = 2,6—2,8 см ) представляет значительные трудности, возрастающие при обогащении выветрившегося сподумена с пониженной плотностью. Тяжелые суспензии (и тяжелые жидкости ) позволили успешно сепарировать минералы, близкие по физическим свойствам, в частности, при разнице в плотностях минералов 0,4—0,5 и даже 0,2 единицы. [c.204]

chem21.info

процесс магнитной сепарации | ПК ОлМаг

МАГНИТНАЯ СЕПАРАЦИЯ, магнитное обогащение (а. magnetic separation; н. Magnetscheidung; ф. triage magnetique, separation magnetique, triage d’aimant; и. separacion magnetica), — способ обогащения полезных ископаемых, основанный на использовании различия в магнитных свойствах (величинах магнитной восприимчивости, остаточной индукции, коэрцитивной силы и др.) компонентов разделяемой механической смеси (минералов, их сростков и др.) крупностью до 150 мм в неоднородном постоянном или переменном магнитном поле.

Первые сведения об использовании магнитной сепарации для обогащения железных руд появились в 18 в. В промышленности магнитная сепарация впервые применена в Швеции в 1892. В России первый магнитный сепаратор изготовлен в 1911 и использован на Урале для обогащения магнетитовой руды. Магнитная сепарация для крупновкрапленных слабомагнитных руд начали применяться в 40-х гг., а тонковкрапленных — в 70-х гг. 20 в. Физический механизм разделения магнитной сепарации как сильномагнитных, так и слабомагнитных руд состоит в том, что минеральные зёрна, обладающие более высокой магнитной восприимчивостью, притягиваются к полюсам магнитной системы магнитных сепараторов и с помощью транспортирующих устройств перемещаются в приёмные устройства магнитных продуктов, а немагнитные или слабомагнитные зёрна потоком выносятся в приёмные устройства немагнитных продуктов.

В практике обогащения магнитная сепарация производится преимущественно в неоднородных постоянных магнитных полях и является основным методом обогащения железных (около 70% в мире и 90% в CCCP) и марганцевых руд (более 90% в CCCP). При обогащении руд чёрных металлов магнитная сепарация позволяет производить высокосортные концентраты с содержанием Fe до 68%, Mn до 43%. Извлечение магнитных минералов в концентрат превышает 90%. Магнитная сепарация применяется также для руд цветных и редких металлов, горно-химического и нерудного сырья, в качестве доводочных операций после гравитационных способов обогащения, а также для удаления металлических и железосодержащих примесей из материалов (каолиновые глины, формовочные пески и др.).

В зависимости от величины магнитной восприимчивости материала магнитная сепарация подразделяется на слабомагнитную и сильномагнитную, от среды, в которой производится разделение, — на мокрую и сухую магнитную сепарацию. Для увеличения контрастности магнитных свойств разделяемой смеси применяют термообработку (магнетизирующий обжиг) в окислительной (сидеритовые, карбонатные и другие руды) или восстановительной (оксидные руды) атмосферах.

Магнитная сепарация осуществляется в магнитных сепараторах (рис.).

Магнитная сепарация осуществляется в магнитных сепараторах (рис.).

В зависимости от физико-химических характеристик разделяемого материала и его крупности используют различные типы магнитных сепараторов (барабанные, валковые, ленточные, дисковые, роторные и др.). Преимущественное распространение для обогащения сильномагнитных материалов получили барабанные сепараторы, для слабомагнитных — валковые и роторные. Основные конструктивные элементы магнитных сепараторов: магнитная система, питатель, ванна (при мокром обогащении), транспортирующее устройство (барабаны, валки, роторы), желоба и течки разделяемых продуктов, привод и рама.

При сухом обогащении на барабанных сепараторах руда (крупнее 3 мм) загружается на верхнюю часть барабанов. Магнитные частицы притягиваются к поверхности барабанов, а немагнитные или слабомагнитные ссыпаются с барабана в течки и направляются на перечистную сепарацию.

При мокром обогащении измельчённая руда в виде пульпы поступает под барабан. Дальнейшее движение пульпы определяется типом ванн (прямоточные, противоточные и полупротивоточные). Тип ванны применяется в соответствии с крупностью сепарируемого материала (прямоточные — материал крупностью от 3 до 6 мм; противоточные — материал крупностью менее 3 мм; полупротивоточные — материал крупностью менее 0,15 мм).

В роторных сепараторах при вращении ротора удерживаемые частицы выводятся из зоны действия сильного магнитного поля и смываются водой в сборники магнитного продукта. В процессе работы сепаратора при вращении ротора магнитная система, как и в барабанных сепараторах, остаётся неподвижной.

Область применения магнитной сепарации и объём переработки полезных ископаемых этим способом непрерывно возрастают, т.к. этот способ обогащения высокопроизводителен, наиболее прост и дёшев, а также удовлетворяет экологическим требованиям. С созданием роторных сепараторов магнитную сепарацию стали шире использовать при обогащении бедных слабомагнитных руд.

Литература: Деркач B. Г., Специальные методы обогащения полезных ископаемых, M., 1966; Кармазин B.B., Кармазин B. И., Бинкевич B. A., Магнитная регенерация и сепарация при обогащении руд и углей, M.,1968; Остапенко П. E., Обогащение железных руд, M., 1977; Кармазин B. И., Кармазин B. B., Магнитныеметоды обогащения, M., 1984.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

pk-om.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)