|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Принцип работы контрольно-измерительной машины. Контрольно измерительные машины

описание, технические характеристики, применение :: SYL.ru

Машиностроительные предприятия все чаще интегрируют в производственные процессы высокоточное измерительное оборудование. Например, посредством контроля заготовительно-штамповочной линии можно получить детали с оптимальными геометрическими параметрами с точностью до 0,1-0,2 мкм. Особенно изготовление таких элементов важно в авиационном и космическом строительстве, где требуется применение сложных прецизионных компонентов. Также не исключается и возможность использования подобных методик в отраслях тяжелой промышленности, обслуживающей нужды широкой аудитории массового потребителя. На таких заводах и фабриках применяется координатная измерительная машина (КИМ), позволяющая контролировать процессы изготовления и обработки болванок, пуансонов, поршневых элементов, расходных частей и т. д.

Принцип работы оборудования

Весь процесс можно условно разделить на два этапа. На первом формируется координатная модель или схема, в которой распределяются контрольные точки. Количество фиксируемых плоскостей может быть разным в зависимости от типа оборудования. Простейшие модели сканируют объект в системе, построенной на осях X, Y, Z относительно базовой точки. Более технологичная 6-осевая координатно-измерительная машина строится на принципе параллельной кинематики. Это значит, что оператор получает динамичную модель в виде усеченной пирамиды, в которой присутствует 6 измерителей на подвижной каретке.

Второй этап предполагает непосредственное считывание информации о геометрических параметрах исследуемого объекта. Для этого задействуются щупы или датчики, сканирующие целевую деталь. Существуют контактные и бесконтактные виды щупов – соответственно, первые взаимодействуют с рабочей поверхностью, а вторые действуют по принципу волнового излучения. Типовые координатно-измерительные машины в машиностроении обычно работают на пьезоэлектрических датчиках, которые могут дополняться механико-электрическими контакторами. Это традиционная сканирующая оснастка, к недостаткам которой относят высокую погрешность, обуславливаемую разностью в силе касания щупов. И здесь стоит обратиться к существующим способам контроля, которые регулярно совершенствуются.

Методы контроля

В системах первого поколения применялся плазово-шаблонный способ счета геометрических данных, но сегодня предприятия переходят на бесплазовый. Принципиальная разница между этими методами заключается в отказе от физических шаблонов и форм, благодаря которым осуществлялся контроль. В новых модулях КИМ используется электронная модель, которая предоставляет на выходе трехмерную «картину» на базе математических расчетов. Чем выгодна такая координатно-измерительная машина? Прежде всего, унификацией комплекса данных, которые можно использовать и для других расчетов. Собранная информация заносится в базу данных и автоматически переправляется на другие участки контроля, занимающиеся исследованием смежных частей. В итоге оптимизируется и производственный процесс, и техника высокоточной подгонки деталей между собой. При этом и в сегменте бесплазовых методов есть свои технологические ответвления. Следует различать голографические, оптические и фотограмметрические способы контроля. Самым же перспективным считается лазерный способ сканирования объекта.

Особенности лазерного контроля

По сути, цифровой метод, отличающийся гибкостью в формировании моделей с поддержкой разных видов измерения – например, углового и линейного. В процессе сканирования образуется лазерный луч с применением дифракционного эффекта. Такой контроль чаще используется в изготовлении хвостовиков, трансмиссионных элементов, шасси и т. д. С помощью фотоприемного устройства также реализуется непараллельное обследование параметров изделия. В этом случае лазерная координатно-измерительная машина позволяет определять размеры отверстий, дефектов смещения, вибрационные и другие характеристики. В дальнейшем по результатам диагностики инженер выносит решение о балансировке или частичной механической доводке агрегата. Для измерения нагрузок используют лазерную авторефлекцию. Эта технология фиксирует показатели смещения при статической нагрузке на целевую поверхность редукторов и валов технических средств.

Характеристики КИМ

По своим размерам и конструкции такие машины напоминают промышленные обрабатывающие агрегаты, но основные рабочие характеристики отражаются в более точных контрольно-измерительных единицах и технических данных. К таким можно отнести следующие параметры типовой модели:

- Погрешность замера – диапазон от 0,1 до 0,1 мм.

- Перемещение щупов по осям – 700-1000 мм. Причем в одной установке характер движения по разным осям может отличаться.

- Максимально допустимый вес для заготовки – промышленная координатно-измерительная машина способна обслуживать детали массой до 1000 кг.

- Мощность – в среднем 1500 Вт.

- Напряжение – 380 Вт с допуском колебаний до 10 %.

- Рабочие температуры – 10-35 °С.

Классификация машин по способу управления

Модели, применяющие современные методы измерения, преимущественно управляются через дистанционные панели. Реализуется принцип программного контроля, на котором строится работа измерительных приборов на базе CNC (числовое программирование). Основная же часть контрольно-измерительных систем сегодня работает по комбинированным схемам. Это предполагает сочетание механического и электронного управления с элементами автоматизации. Передовая аппаратура и вовсе предусматривает связку тех же щупов с параллельно функционирующим производственным оборудованием, на котором выпускаются смежные детали.

Используется и традиционная конфигурация ручного управления. В этом случае оператор координатно-измерительной машины находится непосредственно на линии контроля и взаимодействует с техникой посредством специального джойстика. Эта модель применяется в плазово-шаблонных агрегатах и постепенно уходит в прошлое.

Классификация по конструкционному исполнению

В зависимости от условий эксплуатации и задач обработки могут использоваться горизонтальные, вертикальные и мостовые типы КИМ. В первом варианте обеспечивается высокая точность, обусловленная жесткостью конструкции. Оператор в этом случае получает возможность прямого доступа к внутренней структуре целевого объекта. На практике горизонтальные установки чаще применяются в обслуживании мелких деталей. Вертикальные координатно-измерительные машины считаются наиболее точными, поэтому их используют в ответственных метрологических исследованиях. Но, для использования такого оборудования потребуется термостатирование цеха, а также высокие затраты на обслуживание системы. Что касается мостовых машин, то они благодаря износостойкой оснастке позволяют работать с крупноформатными изделиями.

Мобильные и стационарные КИМ

В основном применяют стационарные машины на конвейерных линиях, ориентированных на конкретные задачи обслуживания заготовок с определенными параметрами. Но при обработке уникальных крупногабаритных заготовок может потребоваться обследование «на выезде». В этом случае потребуется портативная координатно-измерительная машина, обеспеченная многоосевыми органами контроля. Несколько функциональных рукавов с чувствительными датчиками анализируют объект на расстоянии, посылая данные в компьютер или другое обрабатывающее информацию устройство.

Применение КИМ

Контрольно-измерительные системы в разных исполнениях требуются на машиностроительных, авиационных, металлургических и других предприятиях. На небольших заводах и в мастерских, например, часто используют компактные агрегаты с ручным управлением. Точный контроль в данном случае позволяет выпускать эксклюзивные мелкие детали с правильной геометрией. В сложных технологических процессах применение координатно-измерительных машин оправдывает себя и как способ объединения нескольких этапов производства. Например, контрольный узел может выступать центром сбора информации о всех частях и деталях конструкции или готового технического средства, что минимизирует и риск допуска ошибок.

Заключение

Внедрение КИМ в производственный процесс давно стало показателем современного подхода к деятельности предприятия. Отказ от устаревших подходов к контролю элементов и оснастки с задействованием шаблонов повышает и качество сборки, и технологическую эффективность рабочего участка. В то же время и новое поколение измерительных приборов для контроля геометрических параметров регулярно улучшается в разных аспектах. Так, передовым направлением развития можно назвать бесконтактные лазерные сканеры, отличающиеся удобством применения и высокой точностью анализа. Единственным недостатком прогрессивных систем этого типа является высокая стоимость и дороговизна обслуживания. На данном этапе лазерные модели координатно-измерительных установок доступны только крупным производственным комплексам, а также исследовательским центрам.

www.syl.ru

Принцип работы контрольно-измерительной машины - Газета Я

Развитие современных технологий существенно повлияло на многие производственные процессы. Нынче реализация промышленных задач происходит с активным применением различной техники, которая частично заменила человека. Измерительная машина Лапик lapic.ru для производства является одним из таких вариантов. Применение этого устройства не только позволяет получать максимально точные расчеты, но и сокращает время производственных работ. Это позволяет более быстро выпускать продукцию, а также задействовать для этого меньшее количество персонала.

Основные функции измерительной машины

Измерительная техника является профессиональным прибором, который служит для определения координат поверхности измеряемой детали. Это позволяет узнавать точные данные каждого объекта.

Измерительная машина состоит из следующих деталей:

- стол для процесса измерений;

- специальный мост подвижного типа;

- датчики для определения линейных перемещений;

- отдельные датчики касания.

От взаимодействия всех элементов происходит функционирование производственного оборудования.

Как происходит процесс измерения

Объект, который необходимо измерять, размещают на специальном столе измерительной машины. Датчики сразу же фиксируют его положение и передают эти данные в компьютерную программу. При работе датчиков вырабатываются электрические сигналы, которые подаются в зону двигателя. Исходя из полученных данных, машина определяет параметры детали и производит измерительные работы по заданному плану. Для получения точных показателей можно индивидуально скорректировать работу устройства, внеся в программу точки, выбранные в ручном режиме. Если аппарат функционирует в автоматическом режиме, то все точки вносятся в программу самостоятельно. На выходе получаются итоги заданных измерений.

Автоматизация производственных процессов

Контрольно-измерительные машины позволяют автоматизировать работу производства в разных сферах. Благодаря этому оборудованию, нынче возможно выпускать сложные детали без увеличения расходов на производственную часть. Автоматизация системы позволяет упрощать работу сотрудников, а также сокращать их количество. Ведь с применением машинного подхода в промышленных масштабах рабочих рук нужно значительно меньше, чем это было во времена использования механических устройств.

Купить оборудование для измерений в интернете

Наша компания занимается продажей контрольно-измерительных машин. Мы предлагаем широкий ассортимент данных устройств, среди которого можно подобрать измерительное оборудование под любые производственные нужды. Для решения сложных вопросов, возникших при выборе, технические специалисты нашей компании оказывают подробные консультации. Для подбора оборудования и получения консультации необходимо либо позвонить по телефону, либо оставить заявку на сайте.

yagazeta.com

Контрольно-измерительные машины

Измерительная аппаратура, инструменты, приборы являются неотъемлемой частью производства. В основе современного массового машиностроительного производства лежит метод изготовления деталей по шаблону, т. е. они способны взаимно заменять друг друга.

К контрольно-измерительной технике относятся проверенные ручные инструменты – штангенциркуль, калибры пробки, кольца, микрометр. Однако Олимп измерительной техники достался контрольно-измерительным машинам, обеспечивающим высокую точность измерений.

Измерительная аппаратура, инструменты, приборы являются неотъемлемой частью производства. В основе современного массового машиностроительного производства лежит метод изготовления деталей по шаблону, т. е. они способны взаимно заменять друг друга.

К контрольно-измерительной технике относятся проверенные ручные инструменты – штангенциркуль, калибры пробки, кольца, микрометр. Однако Олимп измерительной техники достался контрольно-измерительным машинам, обеспечивающим высокую точность измерений.

Большинство таких аппаратов программируется вручную или автоматически. Более простыми принято считать автоматические контрольно-измерительные машины, которые самостоятельно найдут наиболее рациональную траекторию движения щупа по отношению к измеряемой плоскости.

Виды контрольно-измерительных машин (КИМ)

Основные виды КИМ:

Каждому определенному виду присущи собственные особенности, которые полностью зависят от области применения. Основной плюс КИМ – это использование в дуэте с компьютером. А это и есть начало автоматизации производственных процессов.

Сфера использования портального измерительного оборудования

Как правильно используют портальное оборудование в местах изготовления крупногабаритных изделий? Высокая жесткость портального оборудования не требует дополнительного укрепления фундаментом. Однако нужна для такого оборудования прочная бетонная основа, так как ее вес очень велик. Диапазон измерения КИМ портального типа необычайно широк. Такая конструкция измерительной машины способна обеспечить высокую точность результата при контроле крупногабаритных деталей.

Использование консольного типа КИМ

Консольно-измерительные машины применяют для замеров параметров малогабаритных изделий. Главным их преимуществом является высокая маневренность. Для установки таких машин не нужно проводить дополнительных работ, ведь их масса довольно мала, что является их неотъемлемым преимуществом. Кроме того, такая машина принадлежит к категории машин с приемлемой ценовой политикой. Однако есть у КИМ консольного типа и свои минусы. Одним из главных является относительно низкая точность.

Конструкция колонного типа

Контрольно-измерительные машины, установленные на колоннах, подходят для измерения деталей кузовного типа автомобилей, крупных корпусов, штампованных и литых деталей.

Измерительные машины с горизонтальным шпинделем

Конструкция такой измерительной машины спроектирована таким образом, что способна работать при интенсивных скоростях в неблагоприятных условиях. Более уместна данная конструкция в сфере производства крупногабаритной продукции. Используют ее для замера деталей с глубокими поперечным отверстиями и углублениями, ведь машина способна обеспечить свободный доступ к измерению объекта в боковом направлении. Стоит отметить, что ценовая категория такого оборудования довольно высока и требует большого количества времени для усвоения информации о ее работе.

www.pzmp.ru

Сайт преподавател И. Г. Пушкарёвой

Тема 2.1. Автоматизация контрольно-измерительных операций в машиностроении

1. Комплексный контроль качества изделий в машиностроении.

2. Системы активного и пассивного контроля

3. Контрольно-измерительные машины, основные методы измерений.

Вопрос 1. Комплексный контроль качества изделий в машиностроении.

Контроль таких параметров как соосность, параллельность, перпендикулярность, эксцентриситет, конусность, бочкообразность и т.п. просто приводят технологов в замешательство: изготовить можно – проверить сложно. И самое красивое решение проблем измерений – контрольно-измерительная машина.

Как показывает практика, измерить можно все. Штангенциркуль, микрометр, измерительное приспособление, калибр – испытанные и надежные средства измерения. Но на вершине контрольно-измерительной техники находятся контрольно-измерительные машины (Рис.1).

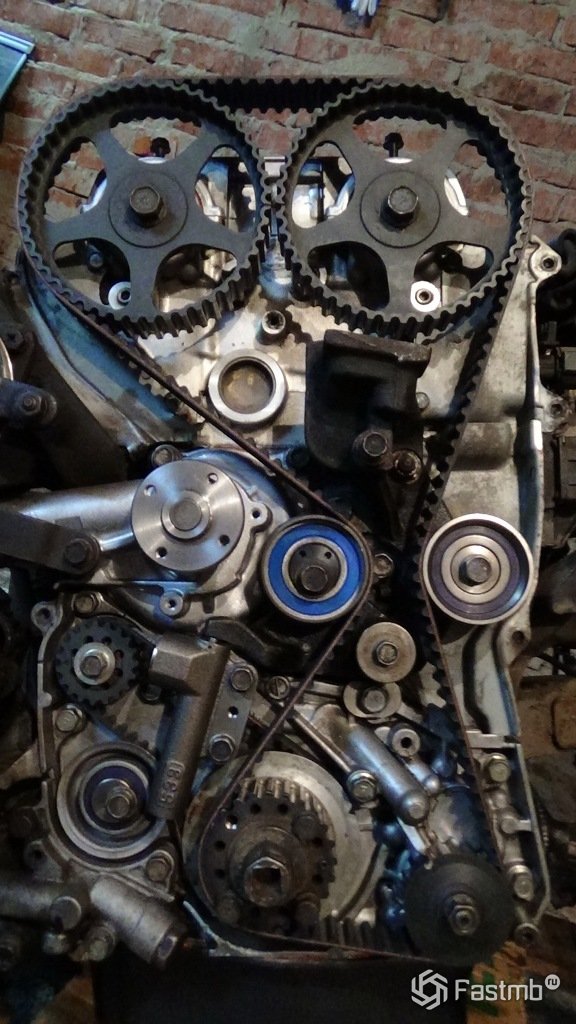

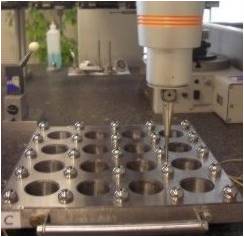

Рис.1. Автоматический контроль щупом измерительной машины

При соприкосновении с деталью, измерительная головка, останавливает машину и сообщает координаты. Затем щуп отводится от детали и на большой скорости перемещается к следующей точке. Все точки фиксируются компьютером и затем можно повторить все эти действия. Напоминает процесс обучения, только результат гарантирован. Как и на большинстве станков, программирование контрольно-измерительной машины, производится или в ручном или в автоматическом режиме. В ручном режиме – оператор джойстиком подводит на большой скорости щуп к детали, останавливает его, отмечает точку, и направляет щуп к детали на малой скорости.

Перед измерением обязательно производится тарировка щупов. Устанавливается эталонный шарик (точность не известна) и каждый щуп проверяет на нем свои координаты. Теперь на столе любым щупом можно измерять все с точностью до десятой доли микрона.

Если измеряется большая партия изделий, то не обязательно жестко привязывать их к столу. Достаточно задать ожидаемую точку контакта и контрольно-измерительная машина сама найдет ее, а дальше будет аккуратно работать по программе. Даже на большой скорости «въехав» в деталь, она останавливается, немного колышется на амортизаторах и продолжает работать. Добавив к контрольно-измерительной машине магазин со сменными щупами, устройство для смены щупов и лазерное измерительное устройство, получаем контрольно-измерительный центр. Такая сверхсложная конструкция необходима для работы в составе гибкой производственной системы.

Прямое измерение – измерение, при котором искомое значение величины находят непосредственно из опытных данных.Косвенное измерение – измерение, при котором искомое значение величины находят по известной зависимости межу этой величиной и величинами, подвергаемыми прямым измерениям (нахождение плотности по массе и размерам).

Совокупные измерения – производимые одновременно измерения нескольких одноименных величин, при которых искомые значения величин находят из системы уравнений, получаемых при прямых измерениях (нахождение массы гири в наборе по известной массе одной из них и по результатам сравнения масс различных сочетаний гирь).

Совместные измерения – проводимые одновременно измерения двух или более неодноименных величин для выявления зависимости между ними.

Лазерная измерительная головка имеет неоспоримое преимущество перед механической. Убирается огромное количество сложных и дорогих деталей: щупы, удлинители, держатели, сама механическая головка. Исчезает опасность повреждения при столкновении с деталью. Точность измерения определяется механической частью и длинной волны лазера, т.е. выше, чем на обычных контрольно-измерительных машинах. Маленькая масса лазерной головки позволяет значительно облегчить и упростить всю машину. Поэтому можно использовать конструкцию типа гибкой руки без снижения точности измерения. Такую контрольно-измерительную машину можно установить в любом удобном месте, даже непосредственно возле станка. Она больше напоминает руку робота и занимает немного места. Очень удобно проверять сложные детали с криволинейными поверхностями, причем сканирование поверхности проводится с большой скоростью и точностью. Основной недостаток – проверить можно только отверстия, в которые может поместиться измерительная головка. Небольшие отверстия уже не измеришь. Но и без этого область применения лазерных машин просто огромна.

Еще более простой способ контроля размеров – оптический. Фотографируем деталь, оцифровываем изображение и сравниваем с чертежом. Не нужно измерять каждый элемент отдельно, можно проверять детали движущиеся по конвейеру, большая скорость измерения и просто та конструкции. Недостатки определяются самим методом – невозможно измерить сложные объемные поверхности и внутренние размеры.

Минимальная цена контрольно-измерительной машины с ручным управлением, со средними габаритами измеряемой детали, портального типа начинается от 300 тыс. грн. Такая же машина с автоматизированным управлением стоит 400 тыс. грн. И, чем больше возможностей, тем выше цена. Да, это очень дорого, но если невозможно измерить деталь другим способом? А сколько контролеров и инженеров ОТК может заменить одна контрольно-измерительная машина, и сколько специального мерительного инструмента не нужно приобретать или изготавливать? Поэтому, все машины загружены 24 часа в сутки и очередь на измерения на месяц вперед.

В настоящее время традиционные методы измерения остаются самыми распространенными. Но если достаточно часто приходится сталкиваться с измерениями сложных размеров и форм – стоит подумать об использовании контрольно- измерительной машины.

Лазерные контрольно-измерительные машины

Во многих отраслях, включая автомобильную и авиакосмическую промышленность, необходимо осуществлять точные трехмерные измерения крупногабаритных объектов. Все большую популярность приобретает способ измерений лазерными контрольно-измерительными машинами, впервые появившимися в конце 1980-х годов. Как следует из ее названия, контрольно-измерительная машина измеряет трехмерные координаты путем направления лазерного луча на отражательную цель, которая удерживается в контакте с интересующим объектом.

Некоторые контрольно-измерительные машины измеряют характеристики объектов вблизи и на расстоянии 60 метров. Некоторые имеют типичную одноточечную погрешность около 0,001 дюйма (25 микрометров) на дальностях, достигающих нескольких метров. Контрольно-измерительные машины осуществляют сбор координат на высокой скорости и управляются всего лишь одним оператором. Они отличаются улучшенными методами измерения координат и позволяют реализовывать совершенно новые производственные методы.

Конкурирующие приборы измерения координат

В настоящее время измерение координат может осуществляться многими приборами. Каждый из них имеет свое профильное применение. Традиционные стационарные установки для измерения координат осуществляют повторяющиеся измерения с быстрой скоростью и высокой точностью, но они являются неподвижными, имеют ограничения по дальности измерений и являются дорогостоящими при применении для крупных объектов. Такие приборы лучше всего подходят для измерения малых и средних (до одного метра) производственных компонентов, где важна скорость и точность.

Для средних и крупных деталей предпочтительно использовать портативные (подвижные) установки для измерения координат (СММ). До появления лазерных контрольно-измерительных машин измерения в движении производились в основном с помощью теодолитов, тахеометров (теодолитов, оборудованных электронным устройством дальномерных измерений), устройств для измерения координат с шарнирным манипулятором и фотограмметрических систем. Но многие из таких систем были заменены лазерными контрольно-измерительными машинами, благодаря их высокой точности, скорости и простоте применения.

Принцип работы контрольно-измерительных машин

Принцип работы лазерной контрольно-измерительной машины прост: она измеряет два угла и расстояние. Машина посылает лазерный луч на ретрорефлективную цель, удерживаемую на измеряемом объекте. Свет, отражающийся от цели, возвращается по пройденному пути и входит в машину в том же месте, откуда он вышел. Ретрорефлективные цели могут быть разными, но наиболее популярен сферически установленный ретрорефлектор (SMR). Когда свет возвращается в контрольно-измерительную машину, он частично поступает в дальномер, который измеряет расстояние от машины до SMR. Дальномер может быть двух типов: интерферометр или абсолютный дальномер (ADM).

Лазерная контрольно-измерительная машина содержит два кодирующих прибора углового положения. Эти приборы измеряют угловое расположение двух механических осей машины: по азимуту и по возвышению (зениту). Углов, измеренных кодирующими приборами, и расстояния, полученного дальномером, достаточно для точного определения центра SMR. Поскольку центр SMR всегда находится на фиксированном удалении от любой измеряемой плоскости, координаты плоскостей и точек, измеряемых с помощью SMR, легко вычисляются.

Измерение расстояний - важная функция лазерной контрольно-измерительной машины - может быть дифференциальным (пошаговым) и абсолютным. Дифференциальное измерение расстояний осуществляется с помощью интерферометра и гелиево-неонового лазера, стабилизированного по частоте. Лазерный свет разделяется на два луча. Один поступает напрямую в интерферометр. Другой луч выходит из контрольно-измерительной машины, отражается от сферически установленного ретрорефлектора (SMR) и на обратном пути входит в интерферометр. Внутри интерферометра два луча света интерферируют, и в результате происходит циклическое изменение при каждом перемещении SMR ближе или дальше от контрольно-измерительной машины на расстояние, равное четверти длины световой волны (~0,0158 микрон). Электронная схема выполняет подсчет циклических изменений (известный как «счет полос») для определения пройденного расстояния.

При типичной последовательности измерений оператор помещает SMR в исходное положение контрольно-измерительной машины и устанавливает интерферометр на известное (исходное) расстояние. Когда оператор передвигает SMR в нужное положение, лазер перемещается вместе с ним, оставаясь привязанным к центру SMR. Данный процесс работает до тех пор, пока на пути луча, идущего от контрольно-измерительной машины к SMR, не появляется препятствие. Если на пути луча появляется препятствие, то количество импульсов счета становится недействительным, и расстояние неизвестно. Когда это происходит, устройство слежения подает сигнал об ошибке. В этом случае оператор должен вернуть SMR в исходное положение, например, в исходное положение контрольно-измерительной машины.

Измерение абсолютных расстояний пользуется популярностью на протяжении долгого времени. Однако за последние десять лет системы ADM претерпели существенные изменения и стали сравнимы по точности с интерферометрами. Преимущества измерения с помощью ADM по сравнению с дифференциальным измерением расстояний состоит в том, что можно просто нацелить луч на цель и произвести съемку. Система ADM измеряет расстояние до цели автоматически, даже если перед этим луч был преломлен. В контрольно-измерительной машине с ADM инфракрасный свет из полупроводникового лазера отражается от SMR и возвращается к машине, где преобразуется в электрический сигнал. Электронная схема анализирует сигнал и определяет время его прохождения, а затем умножает полученное значение на скорость света в воздухе и определяет расстояние от машины до SMR.

Впервые абсолютные дальномеры появились в контрольно-измерительных устройствах в середине 1990-х годов. В то время блоки ADM поводили измерения слишком медленно, чтобы с их помощью можно было сканировать поверхности. По этой причине контрольно-измерительные устройства старых поколений включали в себя либо один интерферометр, либо интерферометр вместе с ADM. В настоящее время абсолютные дальномеры стали достаточно быстрыми, чтобы производить сканирование с высокой скоростью с ничтожными потерями точности. Таким образом, некоторые современные контрольно-измерительные машины включают в себя только ADM без интерферометра.

Другая функция контрольно-измерительной машины – это управление лучом и контроль луча. Один тип лазерных контрольно-измерительных машин выпускает лазерный луч непосредственно из вращающейся конструкции. Другой тип машин отражает лазерный луч от вращающегося зеркала. В обоих случаях машина направляет лазерный луч в нужном направлении путем вращения механических осей. Во многих областях применения контрольно-измерительная машина удерживает луч в центре быстро движущегося SMR. Она осуществляет это путем отделения и направления части возвращающегося лазерного луча на детектор положения (PSD). Если лазерный луч не попадает в центр SMR, то отделившаяся часть луча также попадает мимо центра PSD, подавая сигнал об ошибке. Сигнал контролирует вращение механических осей так, чтобы луч был всегда направлен в центр SMR.

Измерение координат с помощью контрольно-измерительных машин

Контрольно-измерительные машины собирают данные трехмерных координат, которые могут быть сопоставлены программным обеспечением с геометрическими фигурами, такими как точки, плоскости, сферы и цилиндры. Обычно данные отображаются в рамках локальной системы координат, связанной с характеристиками объекта. Например, плоская поверхность объекта может представлять собой двухмерную плоскость. Как вариант, локальная система координат может быть задана элементами, которые представляют собой точки или линии. Точки могут быть представлены технологическими отверстиями, в которые вставляются блоки целей или базирующие шарики.

Иногда нужно передвигать машину в другое место, чтобы измерить все характеристики объекта. Для удобства можно разместить три или более блоков SMR на объекте или рядом с ним. Машина измеряет координаты SMR в каждом блоке до и после его перемещения. Данные, полученные после перемещения, автоматически преобразуются в локальную систему координат с помощью программного обеспечения контрольно-измерительной машины.

Ряд дополнительных приборов позволяет расширить функции контрольно-измерительной машины. Дистанционное управление позволяет оператору производить измерения, не подходя каждый раз к компьютеру. Дополнительное оснащение для цели помогает ускорить сложные измерения. Дополнительное оборудование для датчика температуры воздуха позволяет вводить поправку на колебания температуры окружающей среды. Датчики температуры материала позволяют вводить поправку на тепловое расширение измеряемых объектов. Прибор для измерения угла наклона (уровень) измеряет положение машины по направлению силы тяжести.

Решение FARO Technologies

FARO Laser Tracker является наиболее популярной лазерной контрольно-измерительной системой. На протяжении многих лет FARO занимает лидирующие позиции в технологии лазерных контрольно-измерительных приборов. В 2005 году лазерная контрольно-измерительная машина производства FARO стала первой и единственной настоящей контрольно-измерительной машиной с одним режимом ADM, представив технологию XtremeADM, которая добавляет высокоскоростные измерения к передовой технологии преломления луча («break-the-beam») компании FARO. Благодаря всему этому, система ADM является самой простой и самой многофункциональной из существующих систем и позволяет производить измерения и в стационарном, и в подвижном режиме, не используя при этом интерферометр. Если есть потребность в еще более высокой точности измерений, FARO предлагает лазерные контрольно-измерительные машины, которые работают в двух режимах (XtremeADM и Interferometer), что отличает их как самые точные и самые универсальные лазерные системы компании FARO.

Вопрос 2. Системы активного и пассивного контроля.

л

Вопрос 3. Контрольно-измерительные машины, основные методы измерений.

Контрольно-измерительные машины применяются на всех стадиях производства: при исследовании крупных фрезерных станков и деталей, которые они производят, для изготовления и периодической проверки производственных инструментов, а также для решения многих других задач. Контрольно-измерительные машины осуществляют проверку точности фрезерных станков, которые произвольно двигаются, путем измерения положения SMR, прикрепленного к зажимному приспособлению. Детали, изготавливаемые фрезерным станком, также проверяются контрольно-измерительной машиной до или после производства.

Контрольно-измерительные машины находят новое производственное применение в непосредственном контроле механических приборов, таких как фрезерные станки. Контролируя движение этих приборов, контрольно-измерительная машина обеспечивает соответствие конечной изготовленной детали техническим спецификациям, тем самым ускоряя производственный процесс, сокращая брак и исключая излишнее тестирование. В числе непроизводственных применений контрольно-измерительных машин входит точное совмещение и производство крупномасштабных конструкций, таких как электрические турбогенераторы и ускорители частиц.Контрольно-измерительная машина с ADM может выполнять измерения в режиме «направить и выполнить съемку» для определения относительного положения крупных комплектующих деталей, которые соединяются друг с другом. Это выполняется путем измерения положений множества малых целей ретрорефлектора, установленных на комплектующих деталях.

Точность и скорость лазерных контрольно-измерительных машин выделяет их из ряда других портативных приборов для измерения координат. Благодаря тому, что оператор может быстро осуществлять измерения при минимальной предварительной подготовке, контрольно-измерительные машины являются одними из наиболее многофункциональных устройств для измерения координат. Программное обеспечение машины анализирует полученные данные и представляет результат в удобной форме.

Контрольно-измерительные машины приобретают все большую популярность, особенно в области крупномасштабного производства, в которой они используются на всех стадиях производственного процесса.

Измерить размеры по поверхностям – не очень сложная задача. Гораздо сложнее измерить, например, параллельность, перпендикулярность, соосность отверстий или параллельность, перпендикулярность плоскостей. Не стоит говорить, какое это имеет значение для работы сопрягаемых шестерен или при сборке узлов.

Для контрольно-измерительной машины проблемы сложности измерения не существует. По специальной программе она замеряет нужное количество точек, вычисляет положение оси и относительное положение осей или плоскостей. При этом все нарисует и покажет.Одна из интереснейших возможностей контрольно-измерительных машин – сканирование поверхности.

Щуп непрерывно скользит по поверхности и постоянно выдает результаты измерений. Можно задать шаг измерений, от микрона до миллиметра. Просканировать можно любые поверхности любых деталей – плоскости, отверстия, цилиндры, шестерни, лопатки, и пр.

Более того, если на плиту контрольно-измерительной машины установить поворотный стол и управлять им, то получим четвертую координату для измерений. Если сможем наклонять измерительный щуп относительно головки и вращать измерительную головку, то получим шестикоординатную контрольно-измерительную машину. На ней можно измерять ступенчатые отверстия, когда диаметр первого отверстия меньше следующего, а также сверхсложные шестерни, крыльчатки, винты, лопатки авиационных двигателей и все что угодно, с одной установки.

Видео 1. Работа координатно-измерительной машины

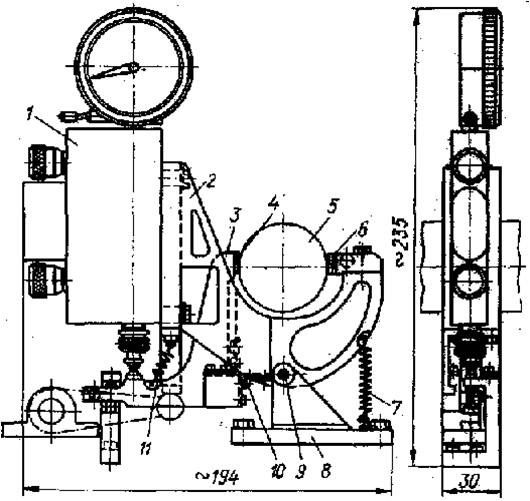

Рис. 5. Оптико-механическая измерительная машина

1 — станина; 2 — пинольная бабка; 3 — люнеты; 4 — предметный стол; 5 — измерительная обабка с отсчётным устройством.

Измерительная машина

Оптико-механический прибор для измерения наружных и внутренних линейных размеров деталей. В СССР изготавливают И. м. с верхним пределом измерения наружных и внутренних линейных размеров до 1; 2; 4; 6; 8 и 12 мм (наружных от 0, внутренних от 13,5 мм). Контролируемая деталь устанавливается (рис.) на предметном столе (масса деталей до 10 кг, а на специальных столах — до 60 кг) или на люнетах между наконечниками пинольной бабки и отсчётного устройства. В качестве отсчётного устройства применяется трубка оптиметра или интерферометра. Измерение осуществляется относительным (сравнительным) или абсолютным методом. Относительный метод заключается в сравнении размера контролируемой детали с заранее известным размером образцовой детали. В качестве образцовых деталей чаще всего используются плоскопараллельные Концевые меры длины. Отклонение размера контролируемой детали от образцовой показывает отсчётное устройство. При абсолютных измерениях размер контролируемой детали определяют по двум шкалам: первой — с ценой деления 100 мм и длиной, равной верхнему пределу измерения; второй — с ценой деления 0,01 мм и длиной 100 мм. При абсолютном методе И. м. настраивается на номинальный размер детали установкой пинольной бабки по первой шкале и измерительной бабки — по второй шкале. Для определения отклонения от настроенного номинального размера служит отсчётное устройство. Обычно показания с обеих шкал с помощью оптической системы сводятся на микроскоп, находящийся в измерительной бабке. И. м. используются главным образом для поверки и настройки Нутромеров, предназначенных для контроля больших размеров и измерения больших концевых мер. Имеются И. м. (например, Народные предприятия К. Цейс, ГДР), позволяющие измерять шаг ходовых винтов. Допускаемая погрешность измерения концевых мер абсолютным методом с введением поправок по шкале выражается формулой ±(0,4—4•10-3L) мкм, где L — номинальная измеряемая длина в мм. Применяют для названия сложных стационарных измерит, средств, применяемых для контроля разных параметров.

Измерительная станция автомата ОКБ-Л45К1 для контроля диаметра шейки

Измерительная станция автомата ОКБ-Л45К1 для контроля диаметра шейки irina-web.3dn.ru

Координатно-измерительные машины

Координатно-измерительные операции могут производиться вне станка на специальных координатно-измерительных машинах (КИМ).

КИМ - автоматическое средство высокоточных измерений, обладающее универсальной техникой и способное надежно и эффективно работать в цеховых условиях в реальном масштабе времени АЛ и участках. Организация контроля с применением КИМ целесообразна при обработке резанием сложных профильных заготовок. Они могут не только измерять типовые поверхности, но и определять систему координат положения специальных поверхностей относительно базовых. КИМ позволяют контролировать параметры корпусных деталей, валов, рычагов, втулок и других изделий, поверхности которых образуют плоскости, цилиндры, конусы, сферы, линии пересечения различных поверхностей. Результаты измерений представляются в виде отпечатанных протоколов или оперативных сообщений, отображающих информацию. Одновременно эти данные могут накапливаться в ЭВМ для последующей статистической обработки.

К этим машинам предъявляются следующие требования:

простота обслуживания;

оптимальная доступность;

высокая точность измерений и воспроизведения;

непродолжительность измерения;

автоматизированный метод измерения;

управление процессом измерения при помощи вычислительного устройства.

В основу работы КИМ положен расчет параметров поверхностей по результатам измерения положения отдельных точек на этих поверхностях. Для отсчета положения отдельных точек используется координатная система, относительно которой положение измеряемого объекта фиксировано.

Исполнительным органом КИМ являются щуповые измерительные головки (датчики касания) высокой чувствительности (механические, оптические, электрические точечные, электрические непрерывные).

Конструктивно современная КИМ - агрегат, в состав которого входит механическая часть, система ощупывания, система измерения, система электромеханических приводов перемещения механических частей машины, система обработки результатов обмеров.

Система электромеханических приводов обеспечивает выполнение подготовительных операций контроля и измерения.

Система ощупывания обеспечивает контакт измерительного органа с заданными точками проверяемого объекта.

Процесс измерения сводится к определению величины перемещения по всем координатам элементов измерительной системы.

Обобщенная схема имеет вид:

- вычислительный комплекс обработки результатов обмеров;

- система электромеханических приводов;

- подвижные узлы базовой части;

- поворотный стол;

- система ощупывания;

- система измерения.

Координаты измерений детали с помощью системы ощупывания измеряются в декартовой системе координат. Начало координат выбирается свободно, а направление осей должно совпадать с направлением перемещения подвижных узлов базовой части КИМ. Они несут измерительные головки или измерительную деталь.

С помощью столов можно обеспечить увеличение числа координат перемещения за счет поворота перемещаемой детали относительно координатных осей. Перемещение реализуется обычно системы электромеханических приводов.

Вся обработка результатов измерения осуществляется управляющим вычислительным комплексом (УВК), в состав которого кроме ЭВМ, стандартных периферийных устройств и блока управления электроприводами входят нормирующие и другие виды преобразователей.

К основным задачам обработки измерений относятся определение координат центров измерительных наконечников, формирование системы координат измеряемой детали и сравнение собранных результатов измерений с эталонными данными. Возможности КИМ зависят от программного обеспечения ЭВМ, входящей в УВК.

Точность измерений на КИМ достигает от 0,5 до 1 мкм.

По назначению КИМ делятся: на универсальные и специальные.

По размерам измеряемых деталей: на мало-, средне-, крупногабаритные.

По классу задач: для корпусных деталей, деталей типа тел вращения, универсальные.

По точности: прецизионные, производительные и низкой точности.

По конструкторскому исполнению: консольные, безконсольные, мостовые и портально-мостовые.

Технические и экономические преимущества КИМ:

сокращение времени, трудоемкости и ошибок измерений;

возможность комплексного контроля качества и автоматизация получение результатов замеров;

повышение эксплуатационной гибкости системы;

работа в режиме ограниченного обслуживания и т.д.

Основной недостаток КИМ - высокая стоимость, что ограничивает область их применения.

studfiles.net

Контрольно-измерительные машины DeMeet

Главная/Координатно-измерительные машины DeMeet

Вы можете приехать к нам в офис и посмотреть на точность измерений координатно-измерительной машины!

Для записи звоните в отдел координатно-измерительных машин!

| Видео модели | Модель Combo | |

| Общий | ||

| Видеосистема | DeMeet камера (1/2 "Sony CCD-) | |

| Измерительных щупов системы | - | Renishaw TP20-5W (стандарт) |

| Линзы телецентрические Nikon | 3.0x (1.0x, 5.0x и 10.0x опционально) | |

| Телецентрические линзы Leica | 2.0x (1.0x, 5.0x и 10.0x опционально) | |

| Кольцевая подсветка | 3 кольца, 16 сегментов и 48 клеток (регулируемая) | |

| Подсветка и коаксиальный свет | Регулируемый | |

| Рабочий стол | Анодированный алюминий Соединительные отверстия для DF-систем | |

| Техника приводная | Серводвигатель (постоянный ток) | |

| Управление | Моторизованный джойстик /ЧПУ | |

| Станина DeMeet-220 | Чугун | |

| Корпус | Гранитная поверхность (DIN876/00) Портал: чугун. | |

| * Для модели видео (не для DeMeet-220) кольцевой осветитель с 4 кольцами, 16 сегментов и 64 ячейки могут поставляться в качестве опции. | ||

| Напряжение (В) | 90 - 120, 210 - 240 (от 50 до 60 Гц) |

| Мощность (VA) | 400 |

| Компьютер | |

| Минимальные системные требования | Процессор: 2,0 ГГц Core-2-Duo Intel (или AMD аналогичный) или более Внутренняя память: 2 Гб оперативной памяти или больше Рекомендуемое разрешение экрана: 1920x1080 (Full-HD) Видео: PCI-E видеоадаптер с поддержкой OpenGL pixelbuffer расширения (Рекомендуется: NVIDIA Quadro NVS295 или выше) USB порт для подключения ключа Последовательный порт для подключения DeMeet 3D измерительная машина с ЧПУ. Только «реальные» последовательный порты поддерживаются, USB-последовательный преобразователи не поддерживаются. PCI-слот для SGM15400 Платы видеозахвата (только видео) |

| Операционная система | Windows XP/Vista/7 Для Windows 7 как в 32-битной и 64-битной версии поддерживаются, для предыдущих версий Windows, только 32-битная версия не поддерживается. |

| Окружающая среда | |

| Рабочая температура (° C) | От 15 до 35 |

| Температура хранения (° C) | От -10 до +50 |

| Измерение температуры (° C) | 20 ± 0,5 |

| Относительная влажность (%) | 40 до 70 (без конденсации) |

Видео и многосенсорные координатно измерительные машины DeMeet

Если Вы хотите определить качество своей продукции, и Вам постоянно требуются точные измерения габаритов, которые не могут быть измерены с помощью привычных инструментов.

Нашей целью было разработка серии видео и многосенсорных измерительных устройств для общего контроля качества с диапазоном измерений, соответствующих рынку.

Устройство DeMeet-220 было разработано как персональное координатно измерительная машина с оконным интерфейсом. Для измерения больших предметов или для получения размеров партии продуктов в одном измерительном цикле были разработана модель DeMeet‑400 – круговая координатно измерительная машина, последней моделью в серии является DeMeet‑705.

Контрольно-измерительные машины DeMeet разработаны на основе конструкции на жестких опорах. Использование качественных комплектующих обеспечивает отличную производительность и сверхточные измерения.

Контрольно-измерительные машины DeMeet имеют отличное соотношение цены и производительности и обеспечивают контроль качества высокой точности, как в производственных условиях, так и в измерительных лабораториях.

С координатно-измерительными мсашинами DeMeet с ЧПУ и функцией 3D ваша производительность будет соответствовать самым высоким стандартам. Кроме того, использование этого оборудования позволит гарантировать высокое качество вашего производственного процесса, что позволит вам вести верную ценовую политику.

Оптика

Благодаря бесконтактному измерению, измерения в 2D и/или 3D формате производятся без риска деформации или повреждения предмета. В поле обзора (камеры) достигается очень высокая степень точности. Измерительная скорость оптических измерений с помощью контрольно-измерительных машин DeMeet также очень высока.

Встроенные высококачественная оптика и камера позволяет создавать четкие изображения с отличным контрастом и с высоким разрешением.

Для того, чтобы избежать панорамного искажения изображения вокруг центра поля обзора в стандартную комплектацию входит телецентрическая оптика (см. рисунок).

Координатно-измерительные машины DeMeet оснащено оптикой марки Nikon или Leica-Design, что позволяет создавать отличные изображения высокой четкости.

Для очень широкого поля обзора с большой глубиной фокусировки координатно-измерительной машины DeMeet можно оснастить линзой Цейса. Благодаря этому оптическому инструменту небольшая деталь может быть измерена в одном поле обзора без фокусировки между измерениями.

Освещение

Оптимальное освещение – главный фактор для получения точных результатов измерения. В стандартной комплектации контрольно-измерительная машина DeMeet оснащено тремя различными источниками света.

Для создания оптимальной световой конфигурации в стандартную комплектацию входит кольцевое освещение, состоящее из 3х-кольцовой светодиодной схемы, которое может управляться по одному кольцу, сегменту и ячейке. Для кольцевого освещения возможна настройка интенсивности и угла для достижения наилучшей контрастности с четко определенными краями.

Для светодиодной подсветки и спаренного освещения можно регулировать интенсивность. Спаренное освещение используется для освещения глубоко расположенных структур.

* Применимо для оптических инструментов марки Nikon и Leica-Design. При установке спаренного освещения линза Цейса не поставляется.

Многосенсорная технология

При измерении некоторых значений, сталкивающихся с физическими пределами бесконтактного измерения, координатно-измерительные машины DeMeet могут быть дополнительно оснащены измерительной системой с датчиком касания. В контрольно-измерительных машинах DeMeet модели Combo объединены оба принципа, и измерения могут производиться с помощью оптической и зондовой системы. В стандартной комплектации поставляется контактный датчик с 5-позиционным измерительным наконечником. Применение многосенсорного измерения помимо прочего необходимо в точном машиностроении, в медицинской, пластмассовой и электронной промышленности.

Апробированное ПО для многосенсорных контрольно-измерительных машин DeMeet

Для контрольно-измерительных машин DeMeet одобрен пакет оригинального многосенсорного программного обеспечения. Оно было разработано с нуля, сохраняя различия между входными данными для схожих измерений, выполняемых различными измерительными приборами.

Одобренное для координатно-измерительных машин DeMeet ПО это удобный в использовании програмный продукт, который по-прежнему остается универсальным и тщательно продуманным, позволяя решать разнообразные измерительные задачи. В целях улучшения контроля качества высокоточные измерения в формате 2D и/или 3D могут быть проведены во всех отраслях промышленности, таких как точное машиностроение, в производстве медицинских товаров, пластмасс или электроники.

Все результаты, полученные с помощью видео- и контактного датчиков, могут быть отображены, переданы, экспортированы и использованы в построении одновременно, кроме того они динамически обновляются.

3D перемещения

3D контроллер электродвигателя, одобренный для DeMeet, позволяет делать смешанные, изогнутые, плавные перемещения для всех измерительный инструментов (включая видеодатчики).

Все перемещения и результаты измерений корректируются с помощью усовершенствованной 3D корректирующей модели. Контрольно-измерительная машина DeMeet будет также перемещаться во время обработки видео изображений и других расчетов.

Измерения

Для видео измерений мы разработали наш собственный алгоритм обработки изображений, который полностью отличается от алгоритмов, используемых в других измерительных приборах от конкурентов и в предыдущих версиях нашего программного обеспечения. Алгоритм обнаружения края распознает полное очертание вместо разрозненных точек. Интерполяция пикселей является практически бесконечной и очень точной.

Видео цели, превышающие поле обзора, могут быть измерены в один этап, и автоматически разделяются на множество изображений, которые затем комбинируются для получения полного результата. Настройка угла поворота камеры делает сочетание результатов различных изображений очень точным .

Для контактных измерений цели будут стандартно определяться в 3D формате, это также касается и видео измерений.

Графический редактор конфигурации контактного датчика позволяет построить нестандартную конфигурацию для специфического измерения, используя обширную библиотеку контактного датчика.

Измерительная программа

Измерительная программа, одобренная для координатно измерительных машин DeMeet, является реальной графической программой, состоящей из простых программных этапов. Этапы программы можно очень просто изменить, добавить, скопировать, переместить и удалить.

Некоторые выходные настройки имеют подробные редакторы на панели кнопок (освещение, регулировки и измерительные инструменты). Эти и другие настройки (настройки перемещения, допуски и т.д.) могут быть распределены между этапами программы.

Результаты, отчет и экспорт

Все результаты, полученные либо после измерений, либо после расчетов (конструкции, подгонка и т.д.) или другие программные этапы могут быть добавлены к экспортируемым или отчетным данным путем перетаскивания или копирования и вставки. Данные могут передаваться либо в формате PDF или в формате CSV. Файл в формате CSV может быть передан на утвержденное устроиство управления данными для статистического анализа.

В случае использования допусков для каждого результата измерений отображается графический шкальный индикатор. В конце программы Вы можете автоматически распечатать или экспортировать отчеты.

Утвержденное устроиство управления данными DeMeet

Утвержденное устроиство управления данными DeMeet разработано для статистического анализа результатов измерения для вашей системы качества.

Измерительные контрольно измерительные машины DeMeet‑A7 с контактным датчиком

Координатно-измерительная машина DeMeet-A7 разработано по принципу воздушных опор и на основе движущейся жесткой опоры.

Использование качественных комплектующих обеспечивает отличную производительность и сверхточные измерения.

Имея отличное соотношение цены и производительности, координатно-измерительные машины DeMeet обеспечивают контроль качества высокой точности, как в производстве, так и в измерительных лабораториях.

technobearing.ru

Презентация на тему: Координатноизмерительные машины(КИМ)

устройство для измерения физических, геометрических характеристик объекта. Машина может управляться вручную оператором или автоматизированно компьютером. Измерения проводятся посредством зонда, прикрепленного к подвижной оси машины.

Описание

Типичная КИМ является трехосной с X, Y и Z осями. Оси ортогональны друг к другу и образуют обычную трехмерную систему координат. Каждая ось имеет свой масштаб, что определяет расположение этой оси. Машина считывает данные с сенсорного датчика, по указанию оператора или

компьютера. Затем машина использует X, Y, Z координаты каждой из этих точек, чтобы определить размер и расположение. Как правило, точность измерений координатной машины порядка микрон, или микрометров, что составляет одну миллионную часть метра.

КИМ, как правило, используется в производственном и сборочном процессе для проверки размеров деталей или проверки качества сборки. После сбора X, Y, Z положений множества точек детали, полученные массивы

данных анализируются. Эти данные о точках собираются с помощью зонда, который позиционируется оператором или автоматически с помощью прямого управления компьютером. КИМ может быть запрограммирована на конвейерный поточный анализ, что позволяет считать КИМ специализированной формой промышленного робота.

Основные части КИМ

1- корпус

2- измерительная головка

3- датчик

4- интерфейс

5- блок цифровой индукции

6- вычислительное управляющее устройство

7- печатающее устройство

8- графопостроитель

КИМ портального типа

Характерной особенностью является П-образныйпортал. Управление машиной, в зависимости от модели, – ручное, с программированием и обработкой результатов посредством встроенного микроконтроллера, или ЧПУ с ЭВМ и специальным программным обеспечением.

Машины данного типа обладают высокой жесткостью основных узлов, точностью, хорошими динамическими свойствами, достаточно открытым пространством для установки детали и ее обзорностью в процессе измерения.

КИМ мостового типа

Мостовая компоновка КИМ является идеальным решением для инспекционных и измерительных задач в работе с крупногабаритными деталями в таких отраслях производства как тяжелое и транспортное машиностроение, аэрокосмическая промышленность.

Диапазон размеров рабочей зоны машин (X×Y×Z, мм) от 2000×3300×1000 до 4000×10000×3000.

КИМ стоечного типа с горизонтальной пинолью

КИМ данного типа применяются для осуществления размерного инспектирования средне- и крупногабаритных изделий из листового металла, кузовов автомобилей.

Диапазон размеров рабочей зоны машин данного типа (X×Y×Z, мм) от 2000×1200×1600 до 12375×3381×3000.

Возможность интеграции измерительной системы в существующие производственные линии позволяет оптимизировать время технологического процесса. Высокая производительность и точность измерений, регулируемые размеры рабочей зоны.

Мобильные координатно-измерительныемашины

Вначале они использовались для медицинских целей, а именно для измерения человеческого тела. Затем появился промышленный вариант измерительных машин

( измерительная рука ), т. к. такое оборудование требовалось производственным предприятиям.

Основное преимущество этого оборудования в мобильности. Очень часто необходимо произвести контроль геометрии изделия в ходе технологического процесса

производства либо оно имеет большой вес и размеры, и транспортировать его к месту контроля проблематично. Решением таких проблем является использование мобильных координатно-измерительныхмашин. Измерительная рука упаковываются в специальный кейс на колесах и её можно легко транспортировать и устанавливать в любом удобном месте. Вес самой КИМ не более 10 кг. Для монтажа применяются вакуумные и магнитные плиты, а так же мобильные треноги. Таким образом, Вы не несете деталь в измерительную лабораторию, а непосредственно измерительную машину к изделию.

8

Принцип работы

КИМ жестко закрепляется вблизи изделия, которое необходимо измерить. По конструкции КИМ похожа на строение человеческой руки и имеет плечевой,

локтевой и кистевой суставы. Поэтому иногда этот вид машин называют измерительная рука. На плечевом суставе располагается крепежная плита,

спомощью которой машина устанавливается на плоскую поверхность. На кистевом суставе монтируется измерительный щуп. В каждом суставе

имеются датчики угловых перемещений. Всего их 12 или 14 в зависимости от типа измерительной руки, т.к. они бывают в двух исполнениях с 6-юили7-юстепенями свободы. В режиме реального времени электроника КИМ рассчитывает углы поворота каждого датчика угловых перемещений. За счет этих углов и известных длин колен электроника координатноизмерительной машины рассчитывает положение в пространстве (координаты XYZ) измерительного щупа относительно системы координат, которая по умолчанию расположена в центре установочной плиты. Внутри машины установлены датчики, которые отслеживают температуру окружающей среды и вносят соответствующие поправки в результат измерения. Все измерения производятся контактным методом, в случае использования щупа, или с помощью бесконтатных лазерных сканеров.

Мобильное лазерное сканирование

Основной областью применения лазерного

сканера | является работа со сложными |

трехмерными криволинейными поверхностями. Лазерный сканер устанавливается на мобильную координатно-измерительнуюмашину (измерительную руку).

Этот комплекс позволяет сканировать с высокой скоростью (до 19200 точек в секунду) криволинейные поверхности и получать облако точек, которое повторяет геометрию изделия. По отсканированным данным пользователь может построить в специализированном программном обеспечении трехмерную CAD модель изделия или совместить облако точек с уже имеющейся CAD моделью и получить цветовую карту отклонений геометрии. Немаловажен тот факт, что возможно одновременное использование лазерного бесконтактного сканирования для сложных криволинейных поверхностей и измерение стандартных геометрических элементов (окружностей, плоскостей, цилиндров, конусов и т. д.) с помощью контактного щупа.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)