|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Регулировка газовых штоковых форсунок Valtek. Регулировка форсунок

Проверка и регулировка форсунок в двигателе

Проверка и регулировка форсунок в двигателе

Форсунки проверяют на герметичность, качество распыла топлива, давление открытия иглы. Последняя величина регулируется. В процессе длительной эксплуатации форсунок ухудшается их плотность, качество распыла и снижается давление открытия иглы.

Проверку и регулировку форсунок удобнее всего производить на специальном испытательном стенде (рис. 211), состоящем из насоса 4;\ контрольного манометра 2; вентиля 3, отключающего манометр; бачка с топливом 1; прозрачного колпака 6 и рычага для прокачки 5.

Форсунка 7 соединяется с нагнетательной магистралью насоса.

Сначала обычно проверяют давление открытия иглы. Для этого при установке рейки насоса на полную подачу медленно повышают давление, чтобы заметить по манометру давление, при котором начнется впрыск топлива через форсунку. Если давление отличается от величины, рекомендованной инструкцией, то, изменяя затяжку пружины форсунки, восстанавливают нормальное давление открытия иглы.

Проверка герметичности форсунки состоит в том, что, создав насосом контрольное давление несколько меньшее, чем давление открытия иглы, при неподвижном рычаге 5 замечают время, в течение которого давление по манометру снизится на 50 или 100 кГ/см3.

Норма времени, соответствующая удовлетворительной плотности форсунки, устанавливается опытным путем.

Для проверки качества распыла топлива отключают манометр 2 вентилем 3 и, резко прокачивая насос, производят впрыск топлива. При этом наблюдают, через все ли сопловые отверстия идет впрыск, нет ли струйного вытекания топлива, какова тонкость тумана, образованного впрыском, и нет ли подтекания топлива из форсунки после впрыска.

Иногда качество распыла проверяют, устанавливая лист белой бумаги на пути движения распыливаемого топлива.

Дефектные форсунки разбирают, прочищают специальной иглой сопловые отверстия, промывают в чистом топливе и осматривают детали. Поврежденные или изношенные детали заменяют.

При отсутствии специального стенда для испытания форсунок их можно проверить с помощью любого исправного топливного насоса, в том числе и насосов, установленных на дизеле. Для этого необходимо иметь контрольный манометр на 300 кГ/см2 и тройииковую трубку, позволяющую соединить насос с манометром и проверяемой форсункой. Методика проверки форсунок при этом та же.

При отсутствии подходящего манометра давление открытия иглы фор-, еунки можно проверить и отрегулировать с помощью максиметра или эталонной форсунки и тройниковой трубки (рис. 212).

В качестве эталонной форсунки используется исправная запасная форсунка, давление открытия иглы которой правильно отрегулировано.

Соединив с насосом эталонную 1 и проверяемую форсунку 2, медленно повышают давление топлива перед ними, наблюдая за временем начала впрыска обеими форсунками. Если впрыск начинается одновременно обеими форсунками, то давление открытия иглы в проверяемой форсунке установлено правильно.

vdvizhke.ru

4. Порядок проверки и регулировки форсунки

4.1. Внешний осмотр снятой с двигателя форсунки, в результате которого выясняют наличие, количество и расположение нагара на распылителе, а также наличие трещин.

4.2. Разборка форсунки. При работе с форсункой необходимо соблюдать максимальную чистоту. Вытирать внутренние детали и полости форсунки ветошью или тряпками не допускается. Для удобства разборки (сборки) корпус форсунки следует зажать в тиски за утолщенную часть, но без излишнего усилия во избежание деформаций. Детали форсунки аккуратно раскладываются на рабочем столе. После разборки детали продувают сжатым воздухом, промывают чистым керосином или дизельным топливом. При необходимости детали распылителя очищают от нагара деревянным скребком. Сопловые отверстия распылителя прочищают специальной калиброванной проволокой, закрепленной в патроне с цанговым зажимом. Диаметр проволоки должен быть на 0,05 мм меньше диаметра сопловых отверстий. Если отверстие не прочищается, то распылитель в течение нескольких часов выдерживают в керосине.

4.3. Осмотр и дефектация деталей форсунки. Для этого пользуются лупой с 10-кратным увеличением. Детали с трещинами бракуют. Распылитель бракуется по следующим признакам: сопловые отверстия увеличены в диаметре, выкрошились или притупились их наружные кромки; увеличилась ширина запорного пояска иглы и седла более 0,5...1,0 мм; увеличилась высота подъема иглы; появились продольные риски и царапины на рабочих цилиндрических поверхностях иглы и корпуса. Игла и корпус распылителя не взаимозаменяемы, поэтому при браковке одной из деталей заменяют распылитель целиком. Проверяется также состояние резьбы на корпусе, у гаек и штуцеров. При отсутствии резьбы или ее выкрашивании более полутора витков, детали заменяют новыми. Не допускается снятие граней гаек.

4.4. Измерение высоты подъема иглы. Наиболее простым является способ измерения путем выжимки свинцовой проволоки. Для этого на верхнюю торцевую поверхность иглы вокруг хвостовой части укладывается кольцо из свинцовой проволоки толщиной на 0,1...0,2 мм более штатной высоты подъема иглы. Затем форсунку полностью собирают. После разборки измеряют микрометром или штангенциркулем толщину обжатого кольца, которая равна истинной высоте подъема иглы. Подъем иглы можно также замерить при помощи специального приспособления. Величина высоты подъема иглы форсунок указывается в технической документации и для различных дизелей находится в пределах 0,3...1,2 мм. Ее чрезмерное увеличение свидетельствует о существенном износе и наклепе запорного пояска, либо о наклепе верхнего торца иглы и корпуса.

4.5. Проверка пружины на остаточную деформацию. Для этого измеряют высоту пружины в свободном состоянии и сравнивают ее со значением, указанным на чертеже или в инструкции. Уменьшение высоты пружины свидетельствует о наличии остаточной деформации. Вследствие этого снижается жесткость пружины, что приводит к изменению характеристик впрыска топлива и ухудшению его распыла. Пружину с остаточной деформацией заменяют новой.

4.6. Проверка движения иглы в распылителе на отсутствие ее заедания. Для этого необходимо наклонить на 45°, выдвинуть иглу на 1/3 длины и отпустить. После этого игла должна свободно и плавно опуститься под действием силы тяжести. Проверку повторить при нескольких положениях иглы, поворачивая ее на 60...90° вокруг оси. Если данная проверка не выполняется, то распылитель бракуется, поскольку при работе возможно ее заедание (зависание) в корпусе распылителя.

4.7. Сборка форсунки.

4.8. Регулировка давления подъема иглы (начала впрыска). Регулировка осуществляется на специальном стенде (рис.3), состоящем из расходного бака 5, одноплунжерного топливного насоса высокого давления 8 с ручным приводом от рычага 7, манометра 4, испытуемой форсунки 3 и открытого бачка 2 для сбора топлива. Форсунку устанавливают на стенд. Делают несколько впрыскивание для удаления воздуха из системы, открывая предназначенные для этого клапаны на насосе и форсунке. Затем, медленно нажимая на рычаг насоса, нагнетают топливо в форсунку. Давление подъема иглы фиксируют по максимальному отклонению манометра в момент начала впрыска топлива. Измеренная величина должна соответствовать паспортному значению. Допускаемое отклонение указывается в инструкции по эксплуатации и обычно не превосходит +0,5 МПа. При необходимости производится регулировка давления подъема иглы путем изменения затяжки пружины или изменением толщины прокладки в зависимости от конструкции форсунки. Когда форсунка отрегулирована, рекомендуется выполнить еще три пробных замера для контроля стабильности ее работы. При этом разность давлений подъема иглы не должна быть более 0,5 МПа.

Внимание: при проверке и регулировке форсунки необходимо соблюдать осторожность и не подставлять руки под сопло, поскольку струя топлива может пробить кожу и нанести травму.

4.9. Проверка качества распыливания топлива. Эта проверка осуществляется визуально, исходя из следующих требований: впрыснутое топливо должно быть туманообразным, без заметных капель, сгущений или струек; впрыск топлива должен быть четким и сопровождаться резким звенящим звуком; перед началом и по окончании впрыска подтекание топлива на кончике распылителя не допускается.

Для проверки равномерности распределения топлива по объему камеры сгорания применяют следующий способ. Перед форсункой на расстоянии 1...2 см устанавливают лист плотной бумаги и производят резкий впрыск топлива. Количество, форма и расположение характеризуют качество распыливания и чистоту сопловых отверстий.

Дополнительной проверкой качества работы форсунки может служить также следующий прием: при медленном нагнетании топлива насосом стенда должно происходить дробное впрыскивание его малыми порциями, сопровождаемое резкими дробными звуками.

5.4.10.Проверка гидравлической плотности запорного пояска распылителя. Один из способов этой проверки заключается в создании и поддерживании в системе стенда давления, на 0,5...1,5 МПа меньшего, чем давление подъема иглы. При этом в течение 5...10 сек. На кончике иглы не должны появляться капли топлива. Топливо не должно проходить и через другие уплотнения форсунки. В некоторых случаях допускается небольшое увлажнение кончика распылителя.

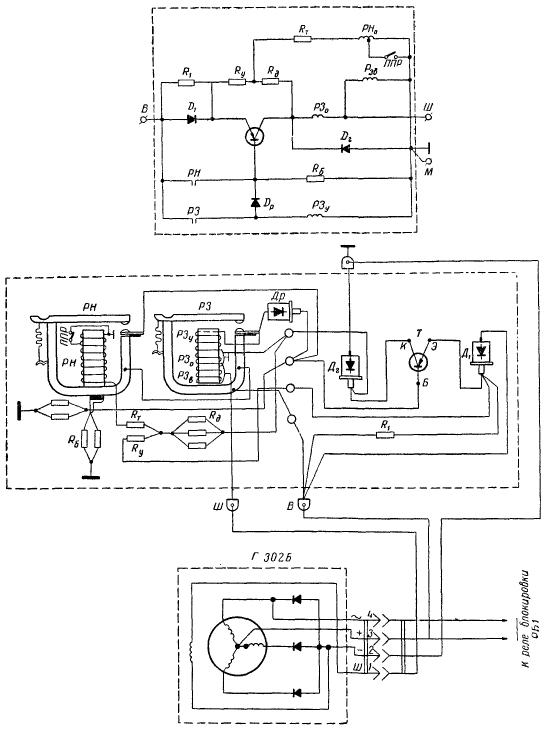

Рисунок 5.3 – Схема стенда для опрессовки форсунки:

1- трубка к вентилятору; 2 - открытый бачок; 3 - испытуемая форсунка; 4 - манометр; 5 - расходный бак; 6 - всасываемый топливопровод; 7 - рычаг насоса; 8 - топливный насос высокого давления; 9 - нагнетательный трубопровод.

studfiles.net

Проверка и регулировка механических форсунок » Блог: Техника » Портал инженера

Следствием неудовлетворительной работы форсунок дизеля являются неполное сгорание топлива в цилиндре, повышенное нагарообразование, дымный выпуск, падение мощности дизеля, стуки.

При работе форсунок возможны следующие неисправности: закоксовывание сопловых отверстий, увеличение диаметра сопловых отверстий и потеря ими правильной геометрической формы, подтекание топлива при нарушении герметичности между конусом иглы и распылителем, изнашивание направляющих поверхностей у штанг и корпуса форсунки, зависание иглы в корпусе форсунки, ослабление упругости пружины и другие неисправности.

Дефектацию деталей форсунки осуществляют посредством внешнего осмотра, измерения и испытания на специальных стендах.

Осматривают и опробовают прецензионную пару в следующем порядке. Промывают иглу и иглодержатель в чистом дизельном топливе и вставляют иглу в иглодержатель. Она должна входить в иглодержатель без качки, с легким усилием. Выдвигают иглу из иглодержателя на одну треть иглы и наклоняют его на 45°: игла должна сесть в седло под действием силы тяжести. Проверку производят при нескольких положениях иглы поворотом её на 90°.

Причиной зависания иглы чаще всего является её деформация при неправильной сборке форсунки. Поэтому в случае зависания следует осмотреть иглу через лупу и при отсутствии видимых дефектов слегка притереть к направляющей на чистом масле, после чего промыть в топливе, обдуть и проверить на лёгкость хода в иглодержателе, как было описано выше. При наличии натёртых участков на цилиндрической части иглы она подлежит притирке на пасте ГОИ и повторной проверке на лёгкость хода.

Герметичность форсунки на стенде проверяют при 20–30 °С. Перед началом работы проверяют герметичность нагнетательного клапана стендового насоса. Время падения давления вследствие пропуска нагнетательного клапана с 300 до 200 кгс/см2 должно быть не менее 5 минут. После этого устанавливают форсунки на стенд и проверяют герметичность по запорному конусу иглы, а затем — герметичность посадки направляющей части иглы в иглодержателе.

Для проверки герметичности направляющей части иглы в иглодержателе затягивают форсунку так, чтобы давление открытия форсунки составляло давление на 30-50 кгс/см2 выше давления, необходимого для опрессовки форсунки. Затем прокачиванием насоса создают давление, несколько превышающее начальное давление опрессовки (на 5-10 кгс/см2), после чего прокачивать насос прекращают. Давление топлива начнёт снижаться. Когда оно достигнет давления необходимого для опрессовки форсунки, пускают секундомер, а при достижении конечного давления опрессовки форсунки секундомер останавливают. Допустимое время падения давления при использовании рабочей жидкости (смеси дизтоплива и масла) с вязкостью 9,9 – 10,9 сСт должно соответствовать допустимым данным.

Время падения давления форсунок одного дизеля не должно отличаться от среднего для них значения более чем на ± 25 %, в противном случае будет наблюдаться неравномерность подачи топлива по цилиндрам при изменении режимов работы дизеля.

При работе дизеля плотность прецензионной пары проверяют по количеству слива топлива от форсунки. Для новой форсунки оно не должно превышать 4 % количества топлива, поданного в цилиндр. Количество топлива, сливаемого от разных форсунок одного дизеля, не может отличаться более чем на 50 % от среднего его значения. При большой разнице дизель укомплектовывают форсунками с примерно одинаковым количеством слива.

После этого плотность притирки уплотняющего конуса иглы проверяют медленным подъёмом давления топлива в форсунке на стенде до значения 370 - 375 кгс/см2. Недостаточная плотность форсунки приводит к её подтеканию: на конце распылителя образуется крупная капля топлива. При больших неплотностях топливо просачивается сплошной струёй, и установить давление подъёма иглы не удаётся, т.к. впрыск начинается, когда игла находится ещё на седле.

При неплотности конуса иглу следует притереть на пасте ГОИ и повторно проверить на плотность.

Затем устанавливают давление подъёма иглы (его также периодически проверяют при эксплуатации дизеля), которое должно быть равным 200 кгс/см2. Его устанавливают и проверяют на стенде для опрессовки форсунок. Оно регулируется изменением затяжки пружины форсунки. Если топливо выходит из форсунки с давлением большим 200 кгс/см2, натяжение регулировочной пружины уменьшают; при меньшем давлении — натяжение увеличивают. Давление открытия форсунки регулируют с точностью 2 – 5 кгс/см2.

Вместо контрольного манометра можно применять эталонную, заранее отрегулированную форсунку. Её присоединяют к насосу параллельно испытуемой и, регулируя испытуемую, добиваются одновременности начала впрыска её с эталонной.

Отсечку впрыска проверяют на слух при прокачивании топлива через форсунку. При медленном движении рычага топливного насоса у правильно работающей форсунки происходит дробящее распыливание топлива, т.е. за одну подачу производится несколько чередующихся впрысков с многократной посадкой иглы на седло. Впрыскивание должно быть чётким и сопровождаться резким скрипящим звуком; после пяти-шести впрыскиваний сопло должно быть сухим.

Затем проверяют качество распыливания, используя экран из толстой белой бумаги, которую располагают перпендикулярно оси форсунки. Затем делают резкий впрыск. При хорошем качестве распыливания форма отпечатков должна быть одинакова, а их число — числу сопловых отверстий.

Источник: https://mts-alest.net/

ingeneryi.info

Регулировка газовых форсунок Valtek (пошаговый алгоритм, фото)

В предыдущей статье мы с Вами рассмотрели вопрос разборки, чистки и обратной сборки штоковых газовых форсунок на примере изделий Valtek. Для обеспечения правильной работы этого узла системы, после очистки или замены деталей, а также сборки в рампу необходимо провести регулировку и последующую калибровку. Каким образом производится регулировка газовых форсунок Valtek своими руками мы рассмотрим в рамках данной статьи и приведем пошаговую инструкцию.

Необходимые инструменты

Для регулировки штоковых газовых распылителей (на примере Valtek) необходимо наличие следующих инструментов:

- индикатор часового типа с точностью измерений не меньше 0,01;

- удлинительный шток;

- переходная втулка для закрепления индикатора часового типа;

- разъем для подачи питания на газовую форсунку;

- шестигранник.

Регулировка

- Регулировка газовых форсунок Valtek начинается с выкручивания из них регулировочных жиклеров. Сделать это можно используя ключ на 12.

- Далее установить удлинительный шток и закрепить с помощью переходной втулки индикатор часового типа на рампе.

- Проверить наличие касания удлинительного штока и штока газового инжектора. Если стрелка прибора начинает двигаться то значит, что соприкосновение достигнуто.

- Выставить «0» на приборе — индикаторе. Подать на регулируемую деталь питание продолжительностью до 1 сек.

Не подавать питание более чем 1 секунду, это может привести к выходу из строя детали, которая регулируется!

- Записать значение полученное на индикаторе часового типа в результате измерения.

- Проделать вышеизложенное для всех газовых распылителей двигателя, записывая значения.

- Далее, с помощью винта с внутренним шестигранником, расположенном на торце электрической катушки, устанавливаем необходимый ход штоков. Вращая по часовой стрелке — уменьшаем ход штока, и наоборот, если вращаем против часовой стрелки — увеличиваем ход. Выставляем одинаковый ход штоков, но не более 0.7 мм, согласно рекомендаций фирмы Valtek.

Ниже представлена таблица регулировки хода якоря в зависимости от мощности двигателя.

- После проведения регулировок всех газовых форсунок измерения необходимо провести повторно. И в случае необходимости подкорректировать для получения одинакового хода всех инжекторов.

После получения нужного результата вкручиваем назад жиклеры и устанавливаем собранную рампу назад в автомобиль. Подключаем все магистрали, открываем расходный вентиль на баллоне, обмыливаем систему и включаем зажигание. При выявлении утечек газа в обязательном порядке их устраняем.

Если у Вас остались любые вопросы — задавайте их в комментариях к статье, и мы с радостью на них ответим.

Регулировка газовых штоковых форсунок Valtek

3.3 (65%) 4 votes

Предыдущая статьяРемонт газовых форсунок VALTEKСледующая статьяКалибровка датчика уровня топлива

gbo4auto.ru

Регулировка насос-форсунок: как выполняется? -Блог TAM.BY

Многие автолюбители при слове насос-форсунка впадают в истерику, хотя это техническое устройство не представляет большой сложности в ремонте. Потребуются некоторые приспособления и специальные оснастки, но ключи пригодятся самые обычные и самые обычные шестигранники. Регулировка насос-форсунок требует наличия стенда, который сможет создавать давление топлива для опрессовки. Подбор ключей будет ориентирован моделью дизеля и устройством форсунки.

Необходимо позаботиться и о чистой ветоши, которая обязательно потребуется на всех этапах выполнения работ. Предпочтение отдается светлой ткани, на которой все элементы будут хорошо видны.

Демонтаж насос-форсунки с двигателя

Когда снимается форсунка надо все делать последовательно и аккуратно, чтобы не повредить топливные трубки. Благодаря некачественному топливу они иногда так закоксовываются, что извлечь их из головки двигателя без специальных приспособлений и ненормативной лексики просто невозможно.

Но в большинстве случаев форсунки снимаются без проблем. Для этого надо открутить систему нажимных коромысел и открутить фиксирующий болт. Немного пошатав и покрутив корпус надо потянуть его вверх.

Специальные съемники есть у мастеров сервисных центров. При желании снимать для регулировки насос-форсунки самостоятельно такой съемник можно скопировать. Съемники намного упрощают жизнь и уменьшают риск повреждения основания головки.

Как чистится форсунка?

Когда она наконец-то в руках, то можно приступать к мойке с помощью раствора щелочи или чистой солярки. Вымывать надо тщательно и насухо вытирать. Не лишним будет соблюдение личной техники безопасности. Щелочь и солярка ничего хорошего не приносят коже и слизистым поверхностям. После очистки переходим к стенду для проверки и регулировки насос-форсунки.

Проверка снятой форсунки

Во время разборки надо внимательно осмотреть состояние распылителя, штанги-толкателя, целостность возвратной пружины и регулировочный винт. Пружина не должна иметь обломанных витков, потому что тогда усилие будет недостаточным и форсунка не будет плотно закрываться.

Если будет сорван регулировочный винт, то о регулировке не может идти и речи. Давление будет нестабильным и автомобиль не будет уверенно себя вести. В случае нарушения герметичности литого корпуса форсунки его надо менять, иначе топливо зальет цилиндр.

Регулировка насос-форсунки

Регулировка форсунки – это самый ответственный момент. Для начала ее нужно собрать и установить на стенд. Затем регулировочным винтом необходимо добиться положения пружины, при котором внутри форсунки создастся избыточное давление топлива. Первый тест – осмотр качества распыления. Для этого можно взять лист бумаги и подставить под форсунку в момент открытия. На бумаге должен отпечататься нормальный круг.

Если параметры давления и качество распыления в норме, то можно законтрить регулировочный винт и ставить форсунку на место.

Иногда случается ухудшение работы двигателя после выполненной самостоятельной регулировки насос-форсунок. Причиной может оказаться не столько качество регулировки, сколько отношение к замене всех прокладок. Если на холодном двигателе это будет незаметно, то на прогретом дефект сразу проявится. Другой темой такого подвоха может быть дефект регулировочного винта или болта фиксации.

Менее подготовленным автолюбителям можно посоветовать выполнить все операции со старой форсункой, а уж затем приступать к регулировке насос-форсунок с автомобиля.

Найти автосервисы, где проводится регулировка насос-форсунок, легко с каталогом TAM.BY.

blog.tam.by

Сборка и регулировка форсунок

Надежность работы форсунок во многом зависит от чистоты собираемых деталей и от правильного выбора зазоров в прецизионной паре, поэтому перед сборкой все детали тщательно моют в чистом дизельном топливе и продувают сжатым воздухом. Особое внимание обращают на правильную сборку распылителя как наиболее ответственного узла форсунки. Распылители форсунок судовых дизелей в большинстве притирают совместно с иглой, поэтому в собранном узле замена только одной детали не допускается. На заводах массового производства в основном внедрена селективная сборка.

Собранные распылители и форсунки должны удовлетворять определенным требованиям, выполнение которых контролируют при помощи специальных приборов. Распылитель в сборе должен обеспечивать:

- достаточную гидравлическую плотность;

- свободное перемещение иглы в направляющей;

- герметичность;

- гидравлическое единообразие.

После сборки распылитель проверяют на гидравлическую плотность. Зазор между иглой и ее направляющей должен быть таким, чтобы обеспечивались минимальные утечки топлива без опасности зависания иглы. Зазор измеряют в поперечном сечении, расположенном у кармана форсунки, а проверяют обычно косвенным путем при определении плотности.

Гидравлическую плотность проверяют на специальной установке. Пружину форсунки затягивают до давления в 1,5—2 раза превышающего давление открытия иглы, затем ручным насосом создают давление и измеряют время его падения, например с 35 до 30 МПа или от 20 до 18 МПа. Перед каждой опрессовкой должен производиться один впрыск. Время падения давления не должно выходить за пределы, установленные техническими условиями. Подтекание топлива по уплотняющему конусу распылителя, проявляющееся в образовании капли на выходе из сопла, при этом испытании не допускается. Правильность показаний установки предварительно проверяют на эталонных распылителях. Испытания ведут на специальной смеси определенной вязкости, например смеси дизельного топлива с веретенным маслом или авиационным маслом вязкостью 9.9—10,9 сСт, а также на чистом дизельном топливе при определенной температуре. Вязкость смеси, ее температуру, состав, а также методику проверки гидравлической плотности распылителей обычно устанавливают заводы-изготовители. Плавность перемещения иглы в корпусе распылителя проверяют при тщательно промытых и смоченных дизельным топливом деталях. Вынутая из направляющей на 1/3 длины игла должна свободно перемещаться под действием собственного веса при любом повороте вокруг оси и наклоне корпуса распылителя под углом 45° к горизонтальной плоскости.

Герметичность запорного конуса распылителя проверяют на аккумуляторном стенде. При давлении в кармане распылителя, меньшем на 1 МПа давления затяжки пружины иглы, не допускается ни появления капель, ни потения у сопловых отверстий. При дальнейшем повышении давления до давления открытия иглы допускается появление капли без ее отрыва от сопла.

Если это требование не выполняется, то производят совместную притирку распылителя и иглы по конусу. При проверке герметичности на стенде без аккумуляторной емкости создают в кармане форсунки давление на 1,5—2,5 МПа меньше давления открытия иглы форсунки. При этом давлении в течение 20 с на сопле не должны появляться капли топлива.

Гидравлическое единообразие распылителей проверяют при проливе определенного количества топлива заданной вязкости и температуры на установке постоянной подачи аккумуляторного типа. Давление пролива выбирают таким, чтобы обеспечивался при проливе режим течения, при котором коэффициент расхода остается постоянным. Обычно фиксируют время, в течение которого проходит через распылитель 1 кг топлива. Допускаемое отклонение времени на пролив этого топлива не должно превышать ±10% номинального. При таких результатах обеспечивается взаимозаменяемость форсунок без подрегулировок топливных насосов на стендах. Перед испытанием распылителей на гидравлическое единообразие стенд проверяют на эталонном распылителе.

После проверки распылителя регулируют давление (допуск не более 4% номинального) начала подъема иглы форсунки. Часто одновременно с этой регулировкой проверяют качество распиливания топлива на стенде с ручным приводом насоса. Необходимо, чтобы форсунка обеспечивала туманообразное распиливание топлива без заметных на глаз отдельных капель, сплошных струек и местных сгущений с характерным резким дробящим звуком. Перед началом и после окончания впрыска на конце сопла не должна появляться капля топлива. Начало и конец впрыска должны быть четкими. Охлаждаемые форсунки дополнительно проверяют на герметичность полости охлаждения.

Собранную форсунку обычно испытывают на режиме, соответствующем номинальному режиму работы дизеля, продолжительностью не менее 1 ч. После обкатки форсунку разбирают и осматривают с целью обнаружения и устранения дефектов. Окончательно собранную форсунку подвергают контрольному испытанию продолжительностью 30 мин при работе на номинальном режиме с последующей проверкой качества распиливания на аккумуляторном или ручном стенде. После испытаний форсунка должна пройти консервацию путем прокачки защитной смеси под давлением. Отверстия подвода топлива и распылитель закрывают заглушками. Форсунки хранят и транспортируют в специальной таре.

ustroistvo-avtomobilya.ru

Проверка и регулировка топливных форсунок дизель

Для проверки топливной форсунки понадобится определенное количество приспособлений и оснастки. Чтобы выставить определенное давление, необходимо наличие специального стенда для опрессовки. Для возможности регулирования понадобятся также ключи и различные внутренние шестигранники (как правило, это шестигранник на 6 и на 8). Количество необходимого инструмента будет непосредственно зависеть от модели дизеля и от модели самой форсунки. Давайте более детально поговорим о регулировке форсунок на том или ином двигателе.

Демонтаж форсунки с автомобиля

Делать эту операцию нужно очень аккуратно, чтобы в процессе демонтажа не повредить обратную трубу топлива, которая позволяет излишкам солярки вернуться в бак. Да и вытянуть форсунку с головки не так уж и просто.

Бывают случаи, когда форсунки жутко закоксовываются внутри головки дизельного двигателя и вытянуть их для регулировки порой весьма проблематично.

Опытные мастера "Починим Авто" каждый день сталкиваются с подобными проблемами, для этого имеют специальные съемники, которыми можно снять форсунку и не повредить основание головки двигателя.

Очистка форсунок

Помыть форсунку можно в растворе щелочи или в простом дизельном топливе. Закоксованые части тщательно вымываются и вытираются насухо. При этом не следует забывать и об защите рук и лица от воздействия топлива или щелочи. Эти два компонента могут не благотворно повлиять на кожу и организм в целом. Далее нам понадобится стенд для проверки форсунок.

Проверка форсунки

Форсунку необходимо разобрать и просмотреть их части на наличие дефектов или видимых повреждений.

- Отработанный распылитель меняется на новый.

- Проверяем штангу – толкатель на наличие вогнутостей или трещин.

- Возвратную пружину проверяем на треснутые витки, так как она существенно теряет свои свойства и не работает так, как необходимо.

- Следует также проверить регулировочный винт.

Бывают ситуации, когда в процессе монтажа или от старости резьба на винте выходит со строя. Этот момент приводит к постоянным перебоям в регулировке форсунок. Давление будет постоянно сбиваться и транспортное средство будет работать очень плохо.

Не стоит забывать и о такой неисправности, как корпус форсунки. Зачастую литье после длительного использования может лопнуть в самом неподходящем месте и плотность форсунки будет нарушена. А раз форсунка будет лить, значит в дальнейшем может быть и прогар поршня и неправильная работа двигателя в целом. Поэтому к данной неисправности необходимо подойти осмысленно и не игнорировать ее.

Регулировка форсунки

Ну вот и настал черед регулировки форсунок и установки их на двигатель. Для этого необходимо собрать форсунки в последовательности, противоположной разборке. После чего форсунка устанавливается на стенд и регулировочный винт зажимает пружину до тех пор, пока внутри форсунки не создастся определенное давление топлива.

После достижения определенного давления, следует проверить форсунки на распыл. Нужно в момент распыливания поднести плотную бумагу под распылитель и посмотреть качество распыла. Распыл должен быть четко по кругу. Если Вы убедились в том, что форсунка работает нормально, можно затягивать контргайку на регулировочном винте и устанавливать форсунку непосредственно на автомобиль.

Вот и вся методика, единственный момент – это правильно делать все вышеперечисленные операции и иметь при себе необходимое оборудование для ремонта топливных форсунок и их регулировки. Статья носит исключительно информационный характер, Вы проделываете все выше описанное на свой страх и риск.

xn--80aeqauefgb1byc.xn--p1ai

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)