|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

4) Контроль качества опалубочных, арматурных и бетонных работ. Контроль качества бетонных работ

27. Контроль качества бетонных работ

Качество бетонных и ж/б конструкций зависит: от качества используемых материалов, от соблюдения основных требований технологии на всех стадиях комплексного процесса бетонных работ.

Для этого необходим контроль на всех стадиях этих работ, включая: приемку и хранение материалов; изготовление и монтаж арматурных сеток и каркасов, изготовление и монтаж опалубки; подготовку основания и опалубки к укладке бетонной смеси; приготовление и транспортировку смеси; укладку, уплотнение и уход за бетоном в процессе его твердения.

Все исходные материалы должны отвечать требованиям ГОСТа. Показатели свойств материалов следует проверять в строительной лаборатории по принятой единой методике.

На стадии приготовления смеси проверяют точность дозировки материалов, продолжительность перемешивания, подвижность (не реже 2 раз в смену) и плотность смеси. Подвижность не должна отличаться от заданной более чем на 1 см, а плотность - более чем на 3%.

При транспортировке смеси следят, чтобы она не начала схватываться, не расслаивалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

В процессе армирования проверяют качество арматурной стали, правильность формы и размеров (диаметров) стержней, качество сварки, правильность положения арматуры в конструкции с учетом допускаемых отклонений, приведенных в СНиПе. При устройстве опалубки надо обратить внимание на правильность ее установки, плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры (для обеспечения необходимого защитного слоя бетона).

Перед укладкой бетонной смеси проверяют чистоту поверхности опалубки и качество ее смазки. Контролируют в процессе укладки смеси высоту ее сбрасывания, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению на поверхности цементного молока. В некоторых случаях используют плотномеры.

Контроль качества уложенного бетона осуществляют систематически в процессе бетонирования конструкций. Он заключается в проверке соответствия физико-механических характеристик бетона требованиям проекта. Прочность бетона на сжатие проверяют на контрольных образцах, изготовленных из бетонной смеси, взятой после ее приготовления и непосредственно на месте укладки. Приемку выполненных монолитных бетонных и железобетонных конструкций производят лишь после достижения бетоном проектной прочности.

Особые меры контроля качества применяют при выполнении бетонных работ в зимнее время. Так, в процессе приготовления смеси через каждые 2 ч проверяют: отсутствие льда, смерзшихся комьев в необогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении смеси с противоморозными добавками, температуру воды и заполнителей перед загрузкой; концентрацию солей; температуру смеси на выходе из бетоносмесителя. При транспортировании смеси один раз в смену проверяют выполнение мер укрытия, утепления и обогрева транспортной и приемной тары. Если смесь подвергают предварительному электроразогреву, то контролируют ее температуру в каждой разогреваемой порции.

При укладке смеси следят, чтобы не было снега и наледей на поверхности основания, арматуры и опалубки, следят за соответствием теплоизоляции опалубки, а при необходимости отогрева - за выполнением этих работ. Температуру смеси проверяют во время выгрузки смеси из транспортных средств и непосредственно после укладки в опалубку.

В процессе выдерживания бетона его температуру измеряют с использованием температурных скважин, термометров сопротивления либо технических термометров. При использовании способа «термоса», предварительного электроразогрева смеси или обогрева в тепляках, температуру бетона измеряют каждые 2 ч в первые сутки и не реже двух раз в смену в последующие трое суток и один раз в остальное время выдерживания. В случае применения бетонов с противоморозными добавками температуру его проверяют три раза в сутки до приобретения им заданной прочности, а при электропрогреве бетона в период подъема температуры со скоростью до 10°С/ч – через каждые два часа, в дальнейшем — не реже двух раз в смену.

Прочность бетона контролируют путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси при соблюдении сроков, предусмотренных для различных способов зимнего бетонирования и указанных в инструкциях и справочниках. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2 - 4 ч для оттаивания при температуре 15 - 20°С.

studfiles.net

Контроль качества бетонных работ - Строй Спот

Качество бетонных работ на строительной площадке контролируют в соответствии с требованиями СНиП и указаниями проектной документации.Бетонную смесь принимают по сопроводительной документации — паспорту на каждую партию и выписке из паспорта на каждую транспортную единицу, а также по результатам визуального осмотра и определения не реже двух раз в смену удобоукладываемости смеси. При наличии сомнений в качестве смесь испытывают по ГОСТ 10181.0—81…ГОСТ 10181.4—81.Пробы бетонной смеси для испытаний и изготовления образцов отбирают у места выгрузки смеси из транспортной емкости или на месте бетонирования конструкции. Контроль прочности проводят по ГОСТ 18105.0—80 и ГОСТ 18105.2—80 по каждой партии бетона. Продолжительность изготовления одной партии (но не более 1 мес) устанавливает завод-изготовитель. Он же определяет прочность бетона и представляет результаты испытаний строительной организации.Кроме того, строительная организация контролирует прочность бетона на объекте изготовлением и испытанием образцов или неразрушающими методами. Этот дополнительный контроль разрешается не проводить по согласованию с проектной организацией, а также на объектах с общим объемом бетона менее 50 м3 при расстоянии транспортирования до 50 км. При бетонировании каркасных, тонкостенных конструкций и замоноличивании стыков всех видов конструкций контроль прочности на строительной площадке проводят обязательно.Прочность бетона проверяют не реже одного раза в сутки и не менее 15 раз для каждой партии бетона при контроле по схеме А и 6 раз — по схеме Б по ГОСТ 18105.0—80. Рекомендуется использовать неразрушающие методы. Образцы, изготовленные на строительной площадке, должны твердеть по режиму, аналогичному твердению бетона конструкций. Приемку бетона по прочности на строительной площадке выполняют для конструкций, бетонируемых в течение суток.Контроль бетона по маркам Мрз и В проводит завод-изготовитель, представляя результаты испытаний строительной организации.В зимнее время на строительной площадке для каждой разогреваемой порции смеси способом электропрогрева должны дополнительно контролироваться температура наружного воздуха—один раз в смену, бетонной смеси — при выгрузке из транспортных средств. Кроме того, контролируют температуру уложенного бетона каждые 2 ч первые сутки, 2 раза в смену в последующие трое суток и затем один раз в сутки, при использовании противоморозных добавок — по 3 раза в сутки до достижения критической прочности Rкр. Количество и места точек замеров температуры должны быть указаны в технологической карте.Дополнительно изготовляют образцы для определения прочности при использовании: способа термоса, предварительного разогрева смеси и противоморозных добавок — три образца после снижения температуры до конечной расчетной, три образца после оттаивания и твердения в нормальных условиях в течение 28 сут и три образца перед загружением конструкции нормативной нагрузкой; способа обогрева паром или в тепляках — три образца по окончанию выдерживания и три образца после последующего 28-суточного твердения в нормальных условиях.При бетонировании конструкций в скользящей опалубке три образца хранят в нормальных условиях 28 сут и испытывают для определения марки бетона, а шесть хранят в деревянном ящике с песком и утепленным днищем внутри сооружения на отметке ± 0,00. Сверху на ящик укладывают элемент термоактивного подвесного покрытия и подключают его в установленном порядке. После окончания прогрева, который проводится в таком же режиме, как и для. бетона конструкции, образцы извлекают из ящика и испытывают: три — через 4 ч и три — после 28 сут твердения в нормальных условиях.Все результаты контроля записывают в журнал.Обнаруженные в бетоне конструкции после снятия опалубки дефекты (изъяны, раковины, пустоты) должны быть устранены. Изъяны, представляющие собой мелкие раковины глубиной до 3 см без оголения арматуры, расчищают стальными щетками, продувают струей воздуха и заделывают цементным раствором марки 150—200. Раковины большего размера с обнаруженной арматурой должны быть расчищены с удалением неуплотненного бетона со всех сторон. Если расчистка вызывает существенное ослабление нагруженных конструкций, устраивают металлические или железобетонные обоймы. Марка бетона для заделок должна быть на одну ступень выше марки бетона в ремонтируемой конструкции и не менее марки 200. Для инъецирования в зоне каждого дефекта устанавливают не менее двух трубок. Одна из трубок является контрольной, предназначенной для контроля заполнения полости раствором. Давление при инъецировании 0,4…0,6 МПа. В случае обнаружения трещин и крупных дефектов до принятия решения об их заделке следует провести обследование конструкций с представителями проектной организации.При приемке законченных конструкций, кроме результатов испытания бетона, проверяют их соответствие рабочим чертежам в том числе по предусмотренным отверстиям, выпускам, закладным частям и др., качество примененных материалов, полуфабрикатов и изделий, данные по актам промежуточной приемки работ. Если в проекте или нормах на данный конкретный вид конструкций не оговорены другие допуски, максимальные отклонения не должны превышать значений указанных в СНиП.

stroyspot.ru

4) Контроль качества опалубочных, арматурных и бетонных работ

Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.

В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги, в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности.

Мероприятия по уходу за бетоном, порядок и сроки их проведения, контроль за их выполнением и сроки распалубки конструкций должны устанавливаться ППР.

Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 1,5МПа.

Испытание бетона при приемке конструкций: ппрочность, морозостойкость, плотность, водонепроницаемость, деформативность, а также другие показатели, установленные проектом, следует определять согласно требованиям действующих государственных стандартов.

6.Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5м.

7. Арматурная сталь(стержневая, проволочная) и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту и требованиям соответствующих стандартов. Замена предусмотренной проектом арматурной стали должны быть согласованы с заказчиком и проектной организацией.

8. Транспортирование и хранение арматуры следует выполнять по ГОСТ 7566—81.

9. Завод —изготовитель опалубки должен производить контрольную сборку фрагмента на заводе. Схема фрагмента определяется заказчиком по согласованию с заводом-изготовителем. Испытания элементов опалубки и собранных фрагментов на прочность и деформацию проводятся при изготовлении первых комплектов опалубки, а также замене материалов и профилей. Программу испытаний разрабатывают организация —разработчик опалубки, завод-изготовитель и заказчик.

10. Установка и приемка опалубки, распалубливание монолитных конструкций, очистка и смазка производятся по ППР.

11. Снятие всех типов опалубки следует производить после предварительного отрыва от бетона.

12. Приемку законченных бетонных и железобетонных конструкций или частей сооружений следует оформлять в установленном порядке актом освидетельствования скрытых работ или актом на приемку ответственных конструкций.

13.При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и закладные изделия, тяжи и другие элементы крепления опалубки. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5—10см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия, поверхностных вибраторов —должен обеспечивать перекрытие на 100мм площадкой вибратора границы уже провибрированного участка.

14.Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. Верхний уровень уложенной бетонной смеси должен быть на 50—70мм ниже верха щитов опалубки.

15. Когда бетон находится в раннем возрасте, срубают наплывы кельмой или молотком, а позже зубилами или отбойным молотком. При наличии раковин и пустот их заливают цементым раствором.

studfiles.net

Контроль качества бетонных работ в зимних условиях

Контролируют качество бетона при работах в зимних условиях с учетом следующих условий.

Не реже чем через каждые 2 ч измеряют температуру воды и заполнителей при загрузке в бетоносмеситель и температуру бетонной смеси при выходе из бетоносмесителя.

Температуру бетонной смеси при укладке в конструкцию измеряют систематически таким образом, чтобы исключить возможность подачи и укладки в конструкцию порций бетонной смеси с температурой ниже заданной.

Температуру уложенного бетона контролируют:

— при бетонировании по способу термоса (включая и бетоны с противоморозными добавками) — два раза в сутки до окончания выдерживания;

— при паропрогреве — первые восемь часов через 2 ч, в последующие шестнадцать часов через 4 ч, в остальное время прогрева и остывания не реже 3 раз в сутки;

— при электропрогреве — первые три часа через каждый час, в остальное время прогрева — через 2—3 ч.

Температуру бетона измеряют через специальные скважины, оставляемые при бетонировании и плотно закрываемые пробками на пакле. Лучше всего для образования скважин закладывать в бетон металлические трубки с запаянным дном, в которые наливают немного минерального масла. Термометр опускают в масло. Термометр должен находиться в скважине не менее 3 мин.

Температуру бетона измеряют в местах наиболее неблагоприятного температурного режима: при термосном выдерживании — в скважинах глубиной 10 см, которые устраивают в слоях бетона, прилегающего к опалубке, и отстоящих от нее на расстоянии 5—10 см, а при искусственном обогреве — в глубинных скважинах. В конструкциях с Мп менее 3 предусматривают поверхностные и глубинные скважины.

Температуру наружного воздуха или окружающей среды измеряют не реже трех раз в сутки.

Прочность бетона определяют по контрольным образцам-кубам.

Каждая проба должна состоять из трех серий образцов, которые выдерживают в условиях, максимально близких к условиям твердения уложенного бетона, и испытывают в сроки, устанавливаемые в зависимости от условий производства работ.

При этом одну из серий испытывают в день, когда температура бетона в конструкции упадет до 1—2° С, а в конструкциях из бетона с противоморозными добавками — до расчетной температуры твердения, соответствующей концентрации солей, которые введены в бетонную смесь. Одна из серий является запасной и служит для получения дополнительных контрольных данных.

Если контрольные образцы не могут быть выдержаны при температурном режиме, аналогичном температурному режиму конструкций, то их хранят в нормальных условиях, но лаборатория должна внести соответствующие поправки в результаты испытаний.

Кроме определения качества бетона путем испытания контрольных образцов, необходимо при положительной температуре наружного воздуха оценить качество бетона путем его осмотра и испытания прочности в конструкции.

Данные о методах и сроках выдерживания бетона и образцов, о температурах бетона и данные по тепловому режиму выдерживания бетона заносят в журнал контроля температур. Результаты наблюдений за температурой подогрева воды и заполнителей, температурой бетонной смеси и результаты проверки прочности образцов заносят в журнал бетонных работ.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

КОНТРОЛЬ КАЧЕСТВА ПРИ УСТРОЙСТВЕ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ МОНОЛИТНЫХ КОНСТРУКЦИЙ

Качество монолитных конструкций определяется всеми этапами комплексного процесса. Ход работ и результаты контроля отражаются в Журнале бетонных работ (при небольших объёмах в Общем журнале работ). Контроль осуществляется на следующих стадиях:

1. при приёмке и хранении всех исходных материалов – все они должны отвечать требованиям ГОСТов, иметь сопроводительные документы, подтверждающие качество (паспорта, сертификаты). Показатели свойств материалов при необходимости проверяются строительной лабораторией по стандартным методикам.

Для деревянной палубы применяют пиломатериалы не ниже II сорта влажностью не более 18% . Ширина досок – не более 15см. Глубина трещин, заусенцев и прочих местных отклонений не более 2мм для щитов из фанеры и не более 3мм для древесины (не более 3шт на 1м²). Отклонения при изготовлении щитов опалубки допускаемые отклонения составляют от +0,37 до +2,2 в зависимости от размеров щитов.

При приёмке арматурной стали проверяется наличие заводских марок и бирок. Отклонения от проектных размеров должны проверяться при изготовлении арматурных изделий (правильность формы и размеров, качество сварки, соблюдение технологии сварки). Предельные отклонения для сеток (при изготовлении на площадке): ширины, размеров ячеек, свободных концов стержней, разницы в длине диагоналей – +10мм; длины - +15мм; от прямолинейности стержней – не более 6мм на 1м длины. Отклонения размеров и параметров закладных деталей не должны превышать +5мм. Кромки плоских элементов закладных деталей не должны иметь заусенцев, завалов и шероховатостей, превышающих 2мм. На арматурных изделиях не должно быть отслаивающихся ржавчины и окалины, а также следов масла, битума и других загрязнений.

При складировании и транспортировке контролируют правильность складирования по маркам, сортам, размерам, сохранность при погрузке, транспортировке и хранении. Места строповки (установки подкладок) должны быть обозначены краской (в соответствие с ППР).

При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не расслоилась, не теряла пластичности из-за потерь воды, цемента или схватывания. В зимний период один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приёмной тары.

При входном контроле бетонной смеси на строительной площадке необходимо проверить документ о качестве бетонной смеси, убедиться в отсутствии признаков расслоения, в наличии требуемых фракций крупного заполнителя и пластичности смеси.

2. при изготовлении и установке элементов опалубки – контролируют правильность установки и креплений опалубки, плотность стыков, взаимное положение опалубочных форм и арматуры (для получения защитного слоя заданной толщины) в соответствии с ППР на установку и приёмку опалубки. Щели в стыковых соединениях не должны быть более 2мм. Отклонения точности при установке щитов зависят от размеров щитов и составляют от +0,85мм до +5,5мм. Для конструкций, к поверхности которых не предъявляются требования, по согласованию с заказчиком точность при установке может быть снижена. Прогиб собранной палубы для вертикальных поверхностей – 1/400 пролёта, для горизонтальных – 1/500 пролёта.

В зимний период следят за соответствием теплоизоляции опалубки требованиям ППР, а при необходимости за отогревом поверхности.

Опалубка принимается по акту. На устройство опалубки сборно-монолитных конструкций составляется акт освидетельствования скрытых работ с инструментальной проверкой отметок и осей.

3. в процессе армирования – после установки и соединения всех арматурных элементов в блок проводят окончательную проверку правильности размеров и положения арматуры с учётом допускаемых отклонений расстояние между отдельно установленными рабочими стержнями для балок и колонн - +10мм, для плит и стен фундаментов - +20мм, для массивных конструкций - +30мм. Расстояние между рядами арматуры для плит и балок толщиной до 1м - +10мм, для конструкций толщиной более 1м - +20мм. При армировании конструкций отдельными стержнями, укладываемыми внахлёст, длина нахлёстки должна быть не менее 40d для арматуры А-I и А-II и 50d для арматуры А-III. При армировании конструкций сварными сетками и каркасами допускается установка их без сварки путём перепуска их на длину, указанную в проекте, но не менее 250мм.

Толщина защитного слоя может отличаться от проектной, не более чем на +4мм при поперечном сечении конструкции до 100мм и +5мм при поперечном сечении от 101 до 200мм при толщине защитного слоя до 15мм; при толщине защитного слоя от 16 до 20мм при сечении до 100мм - +4, -3, при сечении от101 до 200 - +8, -3. при сечении от 201 до 300 мм - +10, -3, при сечении более300мм - +15, -3; при толщине защитного слоя более 20мм при сечении до 100мм - +4, -5, при сечении от101 до 200 - +8, -5. при сечении от 201 до 300мм - +10, -5, при сечении более300мм - +15, -5.

Работы оформляются актом освидетельствования скрытых работ.

4. на стадии приготовления бетонной смеси – при необходимости приготовления бетонной смеси на площадке проверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на +1см, а плотность – более чем на 3%.

В зимний период каждые 2 часа контролируют отсутствие льда, снега и смёрзшихся комьев в неотогреваемых заполнителях при приготовлении бетонной смеси с противоморозными добавками, температуру воды и заполнителей перед загрузкой в бетоносмеситель, концентрацию раствора солей, температуру смеси на выходе из бетоносмесителя.

5. в процессе укладки бетона - перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество её смазки. При укладке на бетонные поверхности очищают от мусора, грязи, масел, снега, льда, цементной плёнки горизонтальные и наклонные поверхности (в т.ч. рабочих швов), промывают водой и просушивают струёй воздуха.

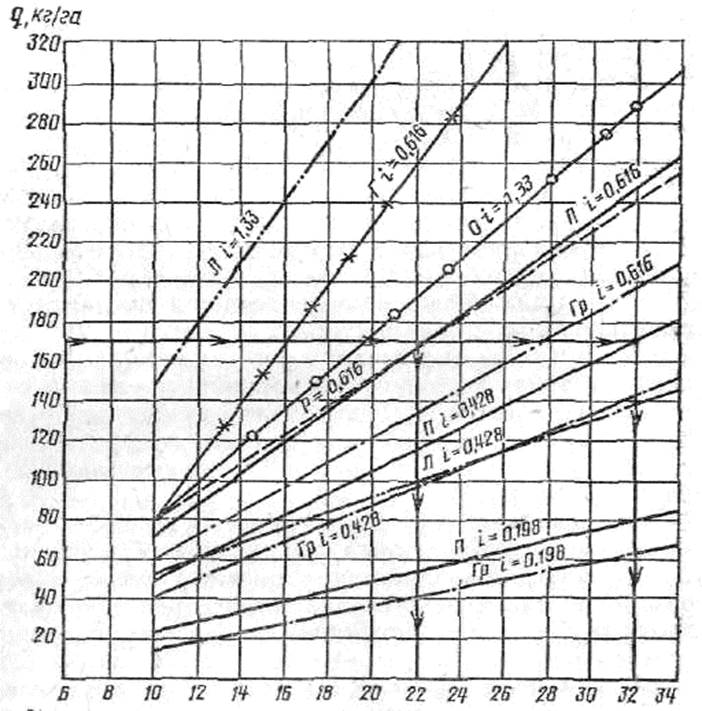

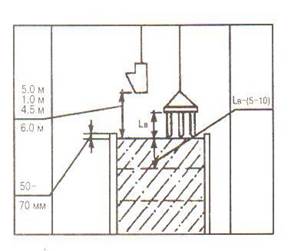

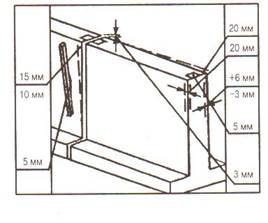

На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот. Высота свободного сбрасывания бетонной смеси в опалубку конструкций не более 5м для колонн. 1м – для перекрытия. 4,5м – для стен, 6м – для неармированных конструкций (см. схему 7).

Схема 7

Бетонные смеси следует укладывать в опалубку горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Верхний уровень уложенной бетонной смеси должен быть на 50-70 мм ниже верха щитов опалубки.

Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоёв бетонной смеси без образования рабочего шва устанавливается строительной лабораторией.

Толщина укладываемых слоёв при уплотнении смеси ручными глубинными вибраторами не более 1,25 длины рабочей части вибратора; при уплотнении поверхностными вибраторами в неармированных конструкциях 70 см, с одиночной арматурой – 25 см, с двойной арматурой – 12 см; при уплотнении подвесными вертикально расположенными вибраторами – на 5-10 см меньше длины рабочей части вибратора; при уплотнении подвесными вибраторами, расположенными под углом к вертикали (до 30º) – не более вертикальной проекции длины рабочей части вибратора.

Процесс уплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из неё пузырьков и появлению цементного молока. При уплотнении бетонной смеси не допускается опирание вибратора на арматуру, закладные детали, элементы крепления опалубки. Глубина погружения глубинных вибраторов в бетонную смесь не должна обеспечивать углубление его в ранее уложенный слой на 5-10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторный радиус их действия, поверхностных вибраторов – должен обеспечивать перекрытие на 100мм площадкой вибратора границы уже провибрированного участка.

Для ответственных конструкций ведут инструментальный контроль плотности с использованием радиоизотопных плотномеров или электрических преобразователей (датчиков) сопротивления в виде электрических щупов, размещаемых в зоне действия вибратора, при бетонировании больших массивов.

При укладке смеси зимой контролируют её температуру во время выгрузки из транспортных средств и температуру уложенной смеси. Проверяют соответствие гидро- и теплоизоляции неопалубленных поверхностей требованиям ППР.

6. при уходе за бетоном в процессе его твердения – температурно-влажностный режим твердения бетона должен выдерживаться согласно требованиям ППР. Оценка качества бетона производится на основании испытания прочности на сжатие до разрушения кубиков-образцов, изготовляемых из бетона одновременно с его укладкой и выдерживаемых в тех же условиях, в которых твердеет бетон. Для этого изготовляют серию из трёх образцов на каждые 100м³ для крупных фундаментов под конструкции, на каждые 50м³ для массивных фундаментов под оборудование, на каждые 20м³ для каркасных и тонкостенных конструкций. При необходимости на прочность испытывают керны, выбуриваемые из тела конструкций.

В качестве косвенных методов оценки возможно использование неразрушающих методов оценки прочности непосредственно в

конструкции: механический с использованием эталонного молотка Кашкарова, основанный на использовании зависимости между прочностью бетона на сжатие и его поверхностной твёрдостью, и ультразвуковой импульсный, основанный на измерении скорости распространения в бетоне продольных ультразвуковых волн и степени их затухания.

При распалубке сначала через 2-3 дня снимают боковые элементы. Минимальная (промежуточная) прочность бетона при распалубке незагруженных конструкций 0,2-0,3 МПа (70-80% проектной прочности), при распалубке загруженных – по ППР или проекту. Загружение конструкций расчётной нагрузкой – при достижении не менее 100% проектной прочности.

В зимний период в процессе выдерживания бетона температуру измеряют в следующие сроки: при использовании метода «термоса», предварительного электроразогрева, обогрева в тепляках – каждые 2ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; при применении бетона с противоморозными добавками – три раза в сутки до приобретения прочности; при электропрогреве в период подъёма температуры со скоростью до 10ºС/ч – через каждые 2ч, а затем – не реже двух раз в сутки.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термометров сопротивления либо применяют технические термометры.

Температуру бетона контролируют на участках, подверженных наибольшему охлаждению (например, в углах) или нагреву (например, на контакте с термоопалубкой). Результаты замеров заносят в ведомость замеров температур.

При контроле набора прочности бетона в зимний период по сравнению с обычным бетонированием испытывают дополнительное количество образцов, изготовленных у места укладки, в следующие сроки: при использовании метода «термоса» и предварительного электроразогрева - 3 образца после снижения температуры до расчётной конечной, для бетона с противоморозными добавками – 3 образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок; 3 образца после достижения бетоном конструкции положительной температуры; 3 образца перед загружением конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2-4 ч для оттаивания при температуре 15-20º.

Если невозможно выдержать образцы в условиях, соответствующих выдерживанию бетона (например, при электропрогреве), для них обеспечивают соответствующий температурный режим или испытывают высверленные керны.

В ходе работ и при приёмке конструкций проверяются также качество поверхности конструкций (при необходимости), геометрические размеры и отметки конструкций).

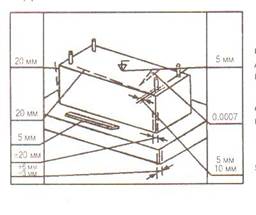

При устройстве монолитных фундаментов (см. схему 8) допускаются поверхностей от вертикали – 20мм; отметок поверхностей – 5мм; горизонтальных плоскостей – 20мм; длины элементов - +20мм; поперечного сечения элементов - +6мм, -3мм; разницы отметок по высоте на стыке двух смежных поверхностей – 3мм.

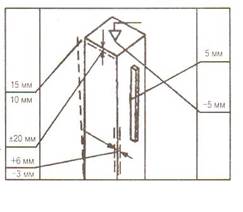

При устройстве монолитных колонн (см. схему 9) допускаются отклонения: отметок поверхностей и закладных деталей – 5мм; местных неровностей (кроме опорных поверхностей) – 5мм; длины - +20мм; поперечного сечения элементов - +6мм, -3мм; плоскостей от вертикали – 15мм для колонн, поддерживающих монолитные перекрытия, и 10мм для колонн, поддерживающих сборные перекрытия. Кроме того, при бетонировании колонн сверху нижний слой толщиной около 300мм укладывают из бетонной смеси с мелким щебнем (чтобы избежать раковин в основании). Бетонирование ведут на всю высоту этажа без перерыва.

Схема 8 Схема 9

Схема 10

При устройстве монолитных стен (см. схему 10) допускаются отклонения: линий плоскостей пересечения от вертикали – на 15мм при монолитных перекрытиях, на 10мм при сборных балочных конструкциях, на 1/500 высоты, но не более 100мм при возведении стен в скользящей опалубке при отсутствии промежуточных перекрытий, на 1/1000 высоты, но не более 50мм при возведении стен в скользящей опалубке с промежуточными перекрытиями; горизонтальных плоскостей – 20мм; длины элементов - 20мм; поперечного сечения элементов - +6мм, -3мм; разницы отметок по высоте на стыке двух смежных поверхностей – 3мм; отметок поверхностей и закладных деталей, служащих опорами,– 5мм.

Результаты контроля и приёмки работ помимо оформления в Журнале бетонных работ оформляются исполнительными схемами, актами на приёмку опалубки, армирования, заключениями лаборатории, актами освидетельствования скрытых работ, актами приёмки, в т.ч. ответственных конструкций.

Внимание! При изучении темы необходимо обратить особое внимание на ведение контроля в ходе устройства монолитных конструкций, на методы контроля за набором прочности.

Вопросы для самопроверки:

Состав контроля качества при монолитных работах.

Состав контроля качества при монолитных работах.

Состав операций и средства контроля при опалубочных работах.

Состав операций и средства контроля при опалубочных работах.

Как производится приёмка инвентарной опалубки стен монолитного дома?

Как производится приёмка инвентарной опалубки стен монолитного дома?

Как производится приёмка опалубки перекрытий?

Как производится приёмка опалубки перекрытий?

Что включает контроль арматурных работ?

Что включает контроль арматурных работ?

По каким параметрам ведут контроль укладки бетонной смеси?

По каким параметрам ведут контроль укладки бетонной смеси?

Как осуществляется контроль качества бетона?

Как осуществляется контроль качества бетона?

Что представляет собой контроль набора прочности по образцам?

Что представляет собой контроль набора прочности по образцам?

Каковы особенности контроля качества монолитных работ зимой?

Каковы особенности контроля качества монолитных работ зимой?

Как производится приёмка монолитных конструкций?

Как производится приёмка монолитных конструкций?

Какая документация оформляется на устройство монолитных конструкций?

Какая документация оформляется на устройство монолитных конструкций?

cyberpedia.su

Контроль качества бетонных работ в зимних условиях

Строительные машины и оборудование, справочник

Категория:

Бетонные работы в зимних условиях

Контроль качества бетонных работ в зимних условиях

Контроль качества бетонных работ в зимних условияхКачество бетонных работ в зимних условиях контролируют согласно общим требованиям, учитывая следующие дополнительные условия.

В процессе приготовления бетонной смеси контролируют не реже, чем через каждые 2 ч: – отсутствие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении бетонной смеси с противоморозными добавками; – температуру воды и заполнителей перед загрузкой в бетоносмеситель; – концентрацию раствора солей; – температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогре-| ву транспортной и приемной тары.

При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции.

Перед бетонированием проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей и грунтового основания — за выполнением этих работ.

При бетонировании контролируют температуру смеси на выгрузке из транспортных средств, температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции не-опалубленных поверхностей требованиям технологических карт.

В процессе выдерживания бетона температуру контролируют в следующие сроки: – при применении способов термоса, предварительного электроразогрева бетонной смеси, парообогрева в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; – при использовании бетона с противоморозными добавками —3 раза в сутки до приобретения им заданной прочности; – при электротермообработке бетона в период подъема температуры со скоростью до 10°С в час — через каждые 2 ч, в дальнейшем — не реже двух раз в смену.

По окончании выдерживания бетона и распалубливания конструкции замеряют температуру воздуха не реже одного раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термопар, термометров сопротивления, либо применяют технические термометры.

Температуру бетона измеряют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементах) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а также в ядре массивных блоков гидротехнических и других сооружений).

Количество точек, в которых измеряется температура, указывается в технологической карте.

Результаты замеров записывают в ведомость контроля температур.

При электротермообработке бетона не реже двух раз в смену контролируют напряжение и силу тока на низовой стороне питающего трансформатора и замеренные величины фиксируют в специальном журнале.

Прочность бетона контролируют в соответствии с требованиями, изложенными в § 19, и путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси, в следующие сроки: – при выдерживании по способу термоса и с предварительным электроразогревом бетонной смеси — 3 образца после снижения температуры бетона до расчетной конечной, а для бетона с противоморозными добавками — 3 образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок, 3 образца после достижения бетоном конструкций положительной температуры и 28-суточного выдерживания образцов в нормальных условиях, 3 образца перед загружением конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2—4 ч для оттаивания при температуре 15—20°С; – при обогреве паром или теплым воздухом — 3 образца по окончании обогрева и 3 образца после дополнительного 28-суточного выдерживания в нормальных условиях.

При электропрогреве, обогреве в термоактивной опалубке и индукционном прогреве бетона выдерживание образцов-кубов в условиях, аналогичных прогреваемым конструкциям, как правило, неосуществимо. Поэтому в этих условиях прочность бетона контролируют, обеспечив соответствие фактического температурного режима заданному.

При всех способах зимнего бетонирования необходимо проверять прочность бетона в конструкции неразрушающими методами или путем испытания высверленных кернов, если контрольные образцы не могут быть выдержаны при режимах выдерживания конструкций.

Читать далее: Техника безопасности при бетонных работах в зимних условиях

Категория: - Бетонные работы в зимних условиях

Главная → Справочник → Статьи → Форум

stroy-technics.ru

| Наименование операций и процессов, подлежащих контролю | Предмет контроля | Способ контроля Контроль качества бетона на бетонном заводе | Время контроля | Ответствен ный контролер |

| Входной контроль бетонных смесей | Определение удобо укладываемости бетонных смесей | Измерение осадки стандартного конуса (см) по ГОСТ 10181 | Каждую смену (8 часов) – из пяти первых автобетоносмесителей, далее – (при стабильных параметрах) – из каждого десятого автобетоносмесителя | Мастер, лаборант подрядчика |

| Определение температуры бетонной смеси (в зимний период) | Измерение температуры бетонной смеси термометром | |||

| Определение расслаиваемости бетонной смеси | Визуально | |||

| Отбор контрольных образцов бетона | Изготовление не мене 4 штук кубов по ГОСТ 18105 | Постоянно, на каждую партию бетонных смесей | ||

| Контроль температуры твердения бетона | Определение температуры твердения бетона | Прибор «Терем-3» или мультимер | Два раза в сутки (через 12 часов) | То же |

| Контроль прочности бетона на осевое сжатие | 1 Определение фактического класса проч-ности бетона с обязательным заполнением ведомости контроля прочности (Приложение П) | Испытание контрольных образцов-кубов в соответствии с ГОСТ 10180 | На каждую партию бетонной смеси | - “ - |

| 2 Контроль прочности неразрушающими методами | В соответствии с положениями ГОСТ 22690, ГОСТ 17624 и ГОСТ Р 53231 | Каждая конструкция | ||

| Контроль водон епроницаемости бетона | Определение марки бетона по водонепроницаемости | Испытание контрольных образцов-цилиндров по ГОСТ 12730.5 | 1 раз на конструкцию от каждого завода-постав-щика | - “ - |

| Контроль морозостойкости бетона | Определение марки бетона по морозостойкости | Испытание контрольных образцов-кубов по ГОСТ 10060.2 | 1 раз на конструкцию от каждого завода-постав-щика | - “ - |

| 1 Для монолитных сердечников стен: | ||||

| Контроль качества укладки бетонной смеси | Контроль качества уплотнения бетонной смеси | При уплотнении: - первого слоя бетона высотой не более 500 мм – контроль выхода цементного молока через отверстия инвентарных нащельников; - последующих слоев – прекращение оседания и выделения пузырьков воздуха, появление цементного молока по всей длине бетонируемого участка стены | Постоянный пооперационный контроль | - “ - |

| Контроль качества укладки бетонной смеси | Контроль качества уплотнения бетонной смеси | Контроль послойной укладки бетонной смеси, контроль недопущения холодных швов между слоями | Постоянный пооперационный контроль | - “ - |

| Контроль сцепления сборного железобетона и монолитного бетона перекрытия | Определение сцепления сборного железобетона и монолитного бетона | Выбуривание образцов-кернов цилиндрической формы и испытания по ГОСТ 28570 | Три образца-керна цилиндрической формы с каждого этажа в зимнее время | - “ - |

xn--90afcnmwva.xn--p1ai

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)