|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Клапанный механизм

Клапан двигателя. Назначение, устройство, конструкция

Это деталь двигателя и одновременно крайнее звено газораспределительного механизма. Клапанная группа включает в себя: пружину, направляющую втулку, седло, механизм крепления пружины. Все эти детали работают в тяжёлых механических и тепловых условиях, испытывая колоссальные нагрузки.

Сопряжение седло-клапан, подвергается наибольшему воздействию высоких температур и ударных нагрузок. Кроме того, детали постоянно испытывают недостаток в смазке по причине высоких скоростей работы. Это вызывает их интенсивный износ.

Требования, предъявляемые к группе:

- Герметичность работы клапана в сопряжении с седлом;

- Высокий коэффициент обтекаемости, при входе и выходе рабочей смеси из камеры сгорания;

- Небольшой вес деталей группы;

- Детали должны быть высокопрочными и одновременно жёсткими;

- Стойкость к высоким температурам;

- Эффективная теплоотдача клапанов;

- Высокое сопротивление механическим и ударным нагрузкам;

- Противодействие коррозии.

Назначение и особенности устройства

Назначение клапана, открывать и закрывать отверстия в головке блока цилиндров для выпуска отработанных газов либо впуска новой рабочей смеси. К основным элементам детали относятся головка и стержень. Переход от стержня к головке служит для плавного отвода газов, чем он плавней, тем лучше будет наполнение, либо очистка камеры сгорания.

Отработанные газы, выходя из камеры сгорания, создают сильное избыточное давление, а чем меньше площадь тарелки клапана, тем меньшие нагрузки он испытывает, вот почему выпускной клапан двигателя делается меньшего диаметра, а требования к нему выше. Так, при работе, головка выпускного клапана нагревается до 800-900.°С на бензиновых двигателях и до 500-700°С на дизельных моторах, впускной, нагревается до 300°С.

Именно по этим причинам при изготовлении выпускных клапанов нужны сплавы и материалы, обладающие повышенной жаропрочностью и содержащие большое количество легирующих присадок. Клапана делают из 2-х частей: головку из жаростойкого материала, стержень из углеродистой стали. Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Выпускные клапана, в месте контакта с цилиндром, покрывают твёрдым сплавом. Толщина сплава порядка 1,5-2,5 мм. Такое покрытие позволяет избежать коррозии.

По причине меньших нагрузок при изготовлении впускных клапанов используют хромистые или хромоникелевые стали со средним содержанием углерода. При вводе рабочей жидкости в камеру сгорания, топливо отводит часть температуры от клапана и его составляющих, из-за чего температурные перепады у него ниже.

На эффективность работы клапана большое влияние оказывает его форма. Чем более она обтекаемая, тем выше скорость входящего или выходящего заряда смеси. Чаще всего головку клапана делают плоской, для облегчения изготовления детали, удешевления её производства и сохранения жёсткости.

Однако, в двигателях, испытывающих повышенные нагрузки, например, форсированных, в связи со спецификой самого двигателя применяют впускные клапана с вогнутыми головками. Такое устройство уменьшает массу детали и инерционную силу, возникающую при работе.

Стыковка клапана с седлом осуществляется по тонкому ободку на поверхности головки цилиндров — фаске. Стандартный угол наклона фаски впускных клапанов составляет 45°, у выпускных 45° или 30°. При изготовлении головок цилиндра фаски шлифуют, а затем, при установке клапана, каждый притирают к седлу. Ширина ободка должна быть не менее 0,8мм.

Ободок не должен прерываться по всему периметру окружности тарелки клапана. Сочленение между клапаном и седлом нужно уплотнить наверняка, вот зачем угол фаски клапана, по наружной стороне фаски, делают меньше угла седла на 0,5-1°.

В некоторых двигателях, для большей сохранности изделия, применяют устройство принудительного вращения клапана. В процессе работы на фасках откладывается нагар, нарушается уплотнение, появляются механические повреждения, это резко снижает эффективность работы мотора. Проворачиваясь, клапан ДВС распределяет нагрузку равномерно по всей поверхности фаски и принудительно очищает ее.

После фаски головки, у клапана имеется специальный поясок, в виде цилиндра. Эта конструктивная особенность позволяет уберечь его от перегрева и обгорания, а так же делает головку более жёсткой. Кроме того, при притирке, диаметр клапана остаётся прежним.

Пружинное стопорное кольцо предотвращает падение клапана в камеру сгорания двигателя, в случае, если элементы крепления хвостовика поломаются.

При соприкосновении с кулачком распределительного вала, или коромыслом, торцы клапана подвергаются большим нагрузкам. Поэтому для предания им жёсткости и износостойкости, их закаливают, или надевают на них специальные колпачки из высокопрочных сплавов.

Впускные клапана снабжают специальными резиновыми маслосъёмными колпачками, для предотвращения попадания через зазор масла в камеру сгорания в период такта впуска.

Выпускные клапана, работая в экстремальных температурных режимах, могут заклинить в отверстии направляющей втулки. Что бы этого не произошло, их стержни делают меньшего диаметра вблизи головки, по сравнению с поверхностью на остальной длине.

Сухарики, удерживающие клапанные пружины, держатся за сам клапан при помощи крепления, обеспеченного выточками.

Диаметр стержня выпускных клапанов больше диаметра стержня впускных, головка клапана — меньше. Такой конструктивный приём позволяет отвести от клапана больше тепла и понизить его температуру. Однако этот приём увеличивает сопротивление потока газов, делая очистку камеры сгорания менее эффективной. При расчётах, этот параметр сложно узнать, поэтому им пренебрегают, считая давление при выпуске большим, чем давление при впуске, что компенсирует недостаток с лихвой.

Для увеличения эффекта охлаждения выпускного клапана внутри его делают пустотелым. Пустое пространство заполняют металлом с низкой температурой плавления, обычно жидким натрием. Нагреваясь от головки клапана, пары жидкого натрия поднимаются в верхнюю, боле холодную часть, забирая большую часть тепла с собой. Там они соприкасаются с менее нагретой частью стержня и отдают тепло ей.

Пружины клапана

Пружина работает в условиях больших нагрузок. Основная её задача заключается в создании надёжной и плотной стыковки клапана и седла. Испытывая нагрузки, пружина может сломаться, зачастую это происходит по причине вхождения её в резонанс. С целью предотвращения этого явления, витки пружины делают с переменным шагом.

Так же можно изготовить коническую или двойную пружину. Двойные пружины обладают дополнительным плюсом, так как наличие двух деталей повышает надёжность механизма и уменьшает общий размер пружин.

Дабы исключить возможность резонанса в двойной пружине, направление витков внутренней и внешней пружин делают разными. Так же это позволяет удержать обломки детали, в случае поломки пружины, осколки задержатся между витками.

Пружины для клапанов изготавливают из проволоки, материал которой — сталь. После придания формы, изделие закаляют и подвергают отпуску. Для повышения прочности, обдувают воздухом с добавлением абразивного материала.

Что бы избежать коррозии, пружины обрабатывают оксидом цинка или кадмия. Концы пружин шлифуют и придают им плоскую форму. Это делается для более эффективной фиксации торцов пружин со специальными неподвижными тарелками в блоке цилиндров. Тарелки изготавливают из стали с низким содержанием углерода, верхнюю тарелку фиксируют на клапане при помощи сухарика.

Втулки клапанов и их направляющие

Отвод тепла от стержня клапана и его перемещение в возвратно поступательной плоскости обеспечивают направляющие втулки. В процессе работы сами втулки подвергаются воздействию высоких температур, омываясь горячими отработанными газами. При возвратно поступательном движении клапана между ним и поверхностью втулки возникает трение. Если смазки поступает не достаточно, то трение идёт практически на сухую.

Именно по этой причине к материалу втулок применяют ряд требований, таких, как: стойкость к износу, высоким температурам, трению. Некоторые составы чугуна, алюминиевая бронза, керамика обладают всеми свойствами, необходимыми для создания детали, удовлетворяющей таким требованиям.

Для впускных клапанов, в связи с разницей в температуре нагрева, зазоры между направляющей втулкой и стержнем делаются меньше. Нижнюю часть втулки делают под конус для предотвращения заклинивания клапана.

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Количество клапанов в двигателе

Когда речь заходит о клапанах, многие задаются вопросом: «сколько клапанов в двигателе должно быть?» Однозначного ответа нет, определить чёткое количество можно только изучив конструктивные особенности мотора. Учитывая, что в четырёхтактной силовой установке клапан осуществляет такты впуска и выпуска, значит минимальное количество на один цилиндр — два, один впускной и один выпускной.

Современные силовые установки наиболее часто используют конструкцию с четырьмя клапанами (двух впускных и двух выпускных) на каждый цилиндр. При открытии клапана в образовавшееся отверстие происходит заброс топливной смеси, или выход отработанных газов. Чем больше отверстие, тем эффективней будет наполнение или очистка. Соответственно коэффициент полезного действия мотора так же увеличится.

Увеличить отверстие за счёт увеличения тарелки клапана нельзя, поскольку её размер ограничен размером камеры сгорания. Поэтому для улучшения качества смесеобразования устанавливают большее количество клапанов на один цилиндр.

Встречаются схемы, в которых применяются два, три, и даже пять клапанов на цилиндр. Учитывая, что процесс наполнения более важен для работы двигателя, количество впускных клапанов в нечётных схемах всегда больше.

avtodvigateli.com

Четырехтактный двигатель: Клапанный механизм | Мото вики

В принципе, все четырехтактные двигатели похожи, они отличаются только расположением и приводом впускных и выпускных клапанов. Как и многое другое в мотоцикле, стремление достичь высоких скоростей и мощностей привело к существенному усовершенствованию четырехтактного двигателя. Ниже рассмотрены различные схемы, начиная с нижнеклапанной, которая, несмотря не то, что во многом устарела, послужит для демонстрации степени развития современных конструкций с верхним распредвалом.

Нижнеклапанный механизм газораспределения (SV)Править

Конструкция нижнеклапанного механизма

Нижнеклапанный двигатель является относительно простой реализацией четырехтактного цикла, в нем используется минимум деталей для передачи усилия от распредвала к клапану. Привод распредвала осуществляется шестеренчатой или цепной передачей, расположенной рядом с коленчатым валом. Кулачки опираются на толкатели. которые представляют собой короткие штанги, перемещающиеся параллельно оси цилиндра. В этих штангах есть регулировочные винты с контргайками, при помощи которых можно изменять длину для обеспечения требуемого зазора в клапанах между толкателем и стержнем клапана. Такое расположение клапанов означает, что они находятся в выступе камеры сгорания сбоку от цилиндра, а не в головке, как в других четырехтактных двигателях.Скорее всего, нижнеклапанный двигатель - самый простой и дешевый из четырехтактных двигателей, и большинство английских и американских компаний широко использовали это в свое время, оснащая такими двигателями утилитарные или дешевые модели. Неудачная форма камеры сгорания, продиктованная расположением клапанов, которые находятся с одной стороны цилиндре, ограничивает КПД двигателя. В связи с этим нижнеклапанный двигатель развивает меньшую мощность и потребляет большее количество топлива по сравнению с аналогичным верхнеклапанным двигателем.

Неэффективность стала более явной при росте частот вращения двигателя, и традиционный нижнеклапанный двигатель эволюционировал в одноцилиндровый двигатель большого объема с относительно низкой мощностью. При оснащении его большими маховиками он развивает высокий крутящий момент при низких частотах вращения двигателя, в связи с чем был популярен у приверженцев мотоциклов с колясками. Эти эластичные и простые двигатели былиособенно надежны, кроме того, их было очень легко ремонтировать, если возникали какие-то проблемы.

Упадок нижнеклапанных двигателей пришелся на годы после Второй Мировой войны, с появлением современных материалов и технологий производства. Наряду с более конкурентоспособной конструкцией OHV, нижнеклапанный двигатель исчез из мира мотоциклов, но по прежнему его можно встретить на газонокосилках и подобных машинах, где простота и дешевизна перевешивают любые другие факторы.

Верхнеклапанная конструкция. Механизм газораспределения (OHV)Править

Конструкция механизма OHV

Строго говоря, термин "верхнеклапанный двигатель" охватывает все четырехтактные двигатели, конструкция механизма газораспределения которых отличается от нижнеклапанной. Однако обычно не применяется в отношении двигателей с верхним распределительным валом (SOHC и DОНС), а используется для обозначения верхнеклапанных двигателей с нижним распредвалом и толкателями.В верхнеклапанном двигателе применяются длинные штанги, проходящие через туннель в блоке и головке цилиндров, расположенный в приливе головки цилиндра невдалеке от стержней клапанов. Толкатели и торцы стержня клапана связаны короткими коромыслами, которые могут вращаться на оси. Регулировка зазора в клапанах производится при помощи как винта и контргайки на одном из плеч коромысла, так и толкателя телескопического типа, длину которого можно изменять. По конструкции верхнеклапанный двигатель очень бпизок к нижнеклапанному, хотя у первого множество преимуществ, главным из них является независимость при проектировании формы камеры сгорания. Во многих отношениях полусферическая камера сгорания является идеальной, и верхнеклапанная конструкция с расположением клапанов под углом к вертикали образует высокоэффективную форму камеры сгорания. Такое расположение клапанов способствует эффективному газообмену и более полному сгоранию топливовоэдушной смеси. Эта основная компоновка двигателя OHV хорошо зарекомендовала себя за несколько десятилетий, но сегодня ее вытеснинили верхневальные конструкции (за исключением нескольких моделей, которые все еще находятся в производстве).

Стремление повысить мощность неизбежно привело к снижению ограничений по конструкции, сначала на спортивных, а позже и на дорожных мотоциклах. При заданной форме камеры сгорания один из способов достижения большей мощности двигателя заключается в повышении скорости его работы, то есть числа оборотов, и, следовательно, количества рабочих ходов в минуту. При повышении частоты вращения двигателя ряд технических ограничений начинает вызывать затруднения, особенно в узлах клапанного механизма. При работе двигателя на высоких частотах вращения прочность толкателей, штанг и коромысел должна быть достаточной для того, чтобы выдержать возросший уровень нагрузки, К сожалению, увеличение прочности неизменно приводит к росту веса, а это уже служит причиной других проблем.

По мере того, как кулачок распредвала поднимает толкатель и штангу, открывая клапан через коромысло,скорость перемещения этих узлов постепенно увеличивается. До достижения определенной скорости проблем не возникает, но как только скорость превышает значение скорости, заданное конструктивными параметрами данного двигателя, вес узлов клапанного механизма становится таким, что они не могут достаточно быстро отслеживать профиль кулачка. В этот момент клапана начинают "зависать", несмотря на усилие возвратных пружин. Мало того, что это ограничивает частоту вращения двигателя, зависание клапанов приводит к риску изгиба или смещения штанг толкателей, а в отдельных случаях - риску выхода впускных и выпускных клапанов в камеру сгорания. Если это происходит, то в следующий момент, когда поршень достигает верхней мертвой точки, он ударяет по клапанам, что приводит к серьезным повреждениям. Одним из решений является установка усиленных клапанных пружин, но это вызывает усиление трения, снижение мощности и приводит к ускоренному износу. Кроме того, это может привести к вибрации (отскоку) клапана. Узлы клапанного механизма можно облегчить, но одновременно с этим происходит их ослабление. Альтернативой может быть использование специальных материалов для производства узлов, но, несмотря на то. что они будут легче и прочнее, их стоимость сильно возрастет.

Из вышеописанного можно сделать вывод, что конструкция нижневального двигателя с толкателями (OHV) эффективна для многих целей, ню там, где необходимо достижение высокой мощности и частоты вращения, она имеют ограниченное применение. Там, где применяется такая схема, например, на прочном и долговечном одноцилиндровом двигателе Honda CG125 или на V-образных двухцилиндровых двигателях Moco-Guzzi, получающаяся в результате машина - простая и надежная "рабочая лошадка*, хотя и не отличающаяся выдающимися характеристиками.

Преимущество использования вышеописанной схемы на V-образном двигателе состоит в том, что используется только один распредвал - деталь, которую относят к числу дорогостоящих. Но поскольку большинство V-образных двухцилиндровых двигателей используется на мотоциклах типа "чёпер" и "турер", скромные характеристики не беда. Во многих отношениях нижневальный двигатель с толкателями (OHV) на данный момент равноценен исчезнувшим нижнеклапанным двигателям.

Конструкция механизма газораспределения с одним верхним распредвалом (SOHC)Править

Чтобы преодолеть затруднения, вызванные увеличением веса узлов клапанного механизма, желательно устранить как можно больше деталей, двигающихся возвратно-поступательно. К ним относятся: толкатель, штанга, коромысло и сам клапан. В отношении толкателя и клапана мало что может быть сделано, кроме понижения их веса за счет тщательного выбора оптимальной конструкции и использования прочных, долговечных, но легких материалов. На спортивных двигателях, где затраты на производство не имеют значения, могут использоваться экзотические материалы типа титана, но для массового производства это неприменимо.

Единственное, что можно сделать, это перенести распредвал в головку цилиндров и избавиться от толкателя, а кулачки заставить работать непосредственно по закаленному подпятнику коромысла (рокера или рычага, как их иногда называют). Сама идея не нова, существует множество примеров довоенных четырехтактных двигателей с верхними распредвалами. В типичном двигателе с вархним распредвалом (SDHC) распредвал размещен в головке цилиндров между впускными и выпускными клапанами.

Устройство механизма газораспределения с одним верхним респределительным валом

На ранних спортивных двигателях привод распредвала осуществлялся коническими шестернями от вала, расположенного вертикально в блоке цилиндров. Стандартной схемой привода является цепная передача: зубчатое колесо, расположенное в середине или в конце коленчатого вала, огибает цель механизма газораспределения, которая, в свою очередь, приводит в действие зубчатое колесо на распредвале. Кулачки распредвала воздействуют на короткие коромысла, которые, в свою очередь, управляют клапанами аналогично двигателю с механизмом газораспределения типа DHV. Единственными деталями, совершающими возвратно-поступательное движение остаются коромысла и клапана, так что конструкция все еще далека от совершенства, но уже намного лучше за счет отсутствия штанг и толкателей.

Регулировка зазора в клапанах осуществляется при помощи винта и контргайки в одном из плеч коромысла. Большинство современных четырехтактных двигателей основываются на схеме газораспределения SDHC - это проясняет, почему они способны спокойно работать при частотах вращения, на которых нижневальный двигатель разлетелся бы на части.

Конструкция механизме газораспределения с двумя верхними распредвалами (DOHC)Править

Механизм газораспределения DOHC четырехтактного двигателя представляет собой усовершенствование схемы SOHC и предназначен для устранения единственной оставшейся возвратно-поступательно движущейся массы - коромысел (хотя при этом придется вернуть толкатели). Вместо единственного центрального распредвала используется пара, размешенная непосредственно над стержнями клапанов.

ГРМ с двумя верхними валами

Для привода газораспределительного механизма используется цепной привод - наиболее традиционный и дешевый в изготовлении, хотя известна (но пока широко не распространена) конструкция, следующая за тенденциями в автомобильной промышленности, в которой вместо цепной передачи используются шкив и зубчатый ремень. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще. Другой способ привода распредвалов используется не моделях VFR фирмы Honda и представляет собой зубчатую передачу с приводом от коленчатого вала. При использовании такой конструкции отпадает потребность в натяжителе схема также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.DOHC с регулировочными шайбами сверху

Толкатели распредвала, выполненные в форме "чаши", работают в расточках головки цилиндров. При использовании "чашеобразных" толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выполняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют "толкателем с регулировочными шайбами сверку". Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.На других двигателях шайба намного меньше и располагается под толкателем в центре держателя пружины клапана. При этом она опирается непосредственно на торец стержня клапана; такую конструкцию называют "толкателем с регулировочными шайбами снизу". Таким образом, масса деталей, перемещающихся возвратно-поступательно, при использовании небольших прокладок снижается еще сильнее, но появляется необходимость демонтажа распредвала при каждой процедуре регулировки зазора в клапанах, что повышает стоимость и трудоемкость обслуживания. Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо "чашеобразных толкателей" используют небольшие легкие коромысла, на некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держателя пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть.

Схема DOHC допускает более высокие скорости вращения двигателя, чем SOHC, но даже в этом случае возможно зависание или вибрация клапанов при использовании широкой пружины. Чтобы избежать этого, на двигателях обычно используется две пружины вместо одной, при этом пружина меньшего диаметра устанавливается в пружину большего диаметра. Существуют два довода в пользу этого: во первых, малая пружина ускоряет закрытие клапанов, а во вторых, из-за различных резонансных частот пружин снижается вероятность вибрации. Также могут использоваться пружины переменной жесткости (витки пружины с одного конца располагаются ближе друг к другу, чем с другого), которые обеспечивают переменную резонансную частоту при использовании одной пружины. На данный момент широко используется комбинация двух этих идей - установка двух клапанных пружин с переменным шагом навивки для каждого клапана. Необходимо устанавливать пружины с переменным шагом так, чтобы конец пружины, где шаг витков меньше, опирался на головку цилиндра (для снижения возвратно-поступательно движущихся масс).

При подведении итогов следует отметить, что в данный момент на мотоциклах верхневальные двигатели представляют собой наиболее распространенную конструкцию. Это ни в коем случае не говорит о том, что развитие прекратилось, хотя маловероятно, что в ближайшем будущем эта схема исчезнет. Дальнейшее совершенствование идет по пути улучшения существующей схемы за счет применения улучшенных технологий и современных материалов. Самая интересная разработка в области четырехтактных мотоциклетных двигателей - изменяемые фазы газораспределения, которая используется на данный момент в автомобильной промышленности, и ожидается ее появление на мотоциклах

Использование гидравлического привода в клапанном механизмеПравить

Иногда для устранения зазоре в клапанном механизме применяется гидропривод, таким образом, обеспечивается саморегулировка клапана ("Zero-lash" (нулевой зазор)). Система гидропривода клапанов впервые была применена на мотоцикле Honda СВХ750 1980 года выпуска, сейчас компания Harley Davidson использует ее на всем модельном ряде своих двигателей.

У данной системы есть два основных преимущества: автоматическая компенсация зазора в клапанном механизме, изменяющегося за счет теплового расширения и износа, а также снижение уровня шума. Кроме того, за счет поддержания нулевого зазора между узлами устраняются ударные нагрузки, снижаются износ и инерционность.

Система обеспечивает поддержание нулевого зазора между кулачком и толкателем за счет давления масла, перемещающего телескопическую штангу. Двигатель, на котором компания Honda применила эту систему, снабжен механизмом газораспределения типа DOHC с коромыслами. Гидравлический толкатель служит опорой для коромысла и удерживает его в постоянном контакте с кулачками распредвала. Компания Harey Davidson расположила свой гидравлический толкатель между кулачком распредвала и штангой. Гидротолкатели фирмы Honda состоят из корпуса толкателя, плунжера (который устанавливается внутри корпуса), пружины, (размещающейся между плунжером и корпусом) и управляющего шарикового клапана. Полость плунжера выполняет роль резервуара для масла.

По мере того, как распредвал вращается, и кулачки воздействуют на подпятник коромысла, плунжер перемещается в корпусе вниз и сжимает пружину. При этом давление масла в камера высокого давления повышается и заставляет шарик управляющего клапана опускаться на свое седло, размешанное в камере. При дальнейшем воздействии кулачка на коромысло давление в камере предотвращает любое взаимное перемещение толкателя и плунжера, следовательно,усилие передается к клапану, который при этом открывается. В момент соприкосновения вершины кулачка с коромыслом давление достигает своего максимального значения, крошечное количество масла выдавливается по зазору между плунжером и корпусом толкателя, которое не только смазывает их соприкасающиеся поверхности, но также частично способствует поглощению удара при максимальной высоте подъема клапана. Как только вершина кулачка минует коромысло, и клапана начнут закрываться, давление на плунжер снизится, что позволит освободиться пружине в корпусе толкателя. По мера того как это происходит, давление масла в камере понижается, открывая управляющий клапан и масло проникает из резервуара в камеру до ее полного наполнения. Плунжер поднимается, выбирая все зазоры между узлами механизма до достижения равновесия.

Цепней привод газораспределительного механизма, натяжителиПравить

Доводом в пользу применения цепного при вода ГРМ, а не ремня ил и шестеренчатой передачи, может послужить низкая стоимость изготовления. Однако цепи вытягиваются по мере эксплуатации, и без устройства, поддерживающего необходимое натяжение, фазы газораспределения были бы неточными, и привод шумел бы при работе. В связи с этим все цепные приводы ГРМ оснащены натяжителем, воздействующим на провисающую ветвь цепи через "башмак". Кроме того, применяется направляющий башмак или успокоитель, располагающийся на натянутой ветви цепи, а на двигателях с газораспределительным механизмам DOHC устанавливается направляющая для верхней ветви цепи между звездочками распределительных валов. Определенное изначальное провисание цепи, заложенное в конструкцию цепного привода, полезно, поскольку оно намного облегчает процедуру демонтажа распредвала. Обычно периодически требуется вручную регулировать натяжитель для выбора всевозможного увеличения провисания. В настоящее время большинство натяжителей оснащены автоматической регулировкой с пружиной, воздействующей на плунжер храпового или винтового механизма.

Для ременного привода также необходим натяжитель, но он используется для обеспечения заданного натяжения только при установке ремня или обслуживании привода.

Улучшенные конструкции четырехтактного двигателяПравить

Многоклапанные головкиПравить

Главная задача любого проектировщика двигателей заключается в повышении индикаторного КПД. Это означает увеличение мощности двигателя без увеличения его объема. Для этого необходимо, чтобы в камеру сгорания поступило большее количество топливовоздушной смеси: она должна сгореть наиболее эффективно, чтобы не пропал на один джоуль энергии топлива, и покинули цилиндр все отработавшие газы. Для достижения этого можно использовать карбюраторы с большим диаметром диффузора и снижать разрежение на впуске воздуха в двигатель, но только опредепенное количество смеси может пройти через клапан данного размера за данный промежуток времени. Так что очевидным решением является увеличение диаметра клапанов. Сложность заключается в том, что существует определенная площадь поверхности головки цилиндра, и дальнейшее увеличение клапанов ограничено этой площадью.

Чтобы решить эту задачу, конструкторы использовали два впускных клапана меньшего диаметра вместо одного большого, создав при этом трехклапанную головку. Два таких клапана обладают общей площадью поверхности большей, чем один большой клапан, и, хотя один клапан в отдельности легче, общая дополнительная масса возвратно-поступательно движущихся частей не перевешивает выгоды, связанной с ростом КПД. Еще одно преимущество от использования большего числа клапанов: каждый из них в отдельности меньше и легче, и, следовательно, они могут работать при более высоких скоростях с меньшей склонностью к зависанию или вибрации. Эта система предлагала определенные улучшения, и производители решили попробовать добавить еще один выпускной клапан. Так на суд общества была представлена четырех-клапанная головка (стоит отметить, что впускные клапана обычно слегка больше выпускных). Для привода многоклапанного механизма на двигателях с ГРМ типа DOHC требуется единственное изменение: необходимо использовать вильчатое коромыспо, которое одновременно соприкасается с двумя клапанами, или увеличить число кулачков на распредвале вдвое. Но в многоклапанных головках не обязательно использовать схему DOHC, альтернативой такой схеме могут служить двигатели компании Honda с четырехклапанной головкой и схемой механизма газораспределения SOHC (с вильчатыми коромыслами), а также V - образный двухцилиндровый двигатель СХ500 с толкателями и вильчатыми коромыслами.

Помимо очевидного преимущества - большей площади клапанов - многоклапаные головки привели к улучшению формы камеры сгорания и размещению свечи зажигания в наиболее предпочтительном месте - центре камеры, сгорания (в результате чего улучшается газообмен и сгорание становится более эффективным). Хорошим оригинальным примером такой камеры сгорания является запатентованная компанией Suzuki камера TSCC (двухвихревая камера сгорания). Классическая полусферическая форма камеры сгорания заменена камерой более плоской формы, а в области каждого седла клапана выполнена собственная миниатюрная полусфера. Поступающая в цилиндр смесь вовлекается в вихревое движение, способствующее и ускоряющее наполнение камеры сгорания. Для улучшения сгорания на многих двигателях применяют "сквэш-зону' (squish-zone) по периметру камеры сгорания, которая, направляет смесь внутрь и вверх к свече зажигания по мере подъема поршня. Тогда при сгорании смеси пламя быстро распространяется, и энергия топлива выделяется наилучшим образом для получения максимальной мощности.

Другое усовершенствование сделано в конструкции впускного тракта, который сужается по мере приближения к клапану. Это создает "эффект Вентури", благодаря которому коэффициент истечения увеличивается, в то время как канал, по которому смесь течет, сужается. Но это хорошо только тогда, когда форма клапана, который обтекает смесь, и форма камеры сгорания, куда она попадает, работают "в тесном сотрудничестве" для достижения полноценного эффекта.

Yamaha утвердила концепцию, на один шаг опережающую развитие многоклапанных головок, использовав пятиклапанную головку на FZR и YZF750, а также и на V-образном двигателе Genes, объемом l000 кy6.см. с углом развала блоков 20 градусов. Благодаря использованию пяти клапанов (трех впускных и двух выпускных) достигается максимальное использование площади камеры сгорания, заданной ограничениями, связанными с круглой формой клапанов. В результате индикаторный КПД получается выше по сравнению с четырехклапанной головкой. Единственный недостаток этой конструкции заключается в увеличении стоимости производства головки цилиндра и механизма газораспределения.

Использование многоклапанных головок тесно сопряжено с текущей тенденцией использования короткоходных двигателей с увеличенным диаметром цилиндра с целью достижения больших частот вращения двигателя. В короткоходном двигателе поршень должен пройти меньший путь до того, как он начнет свой следующий рабочий ход, а увеличение диаметра цилиндра приводит к увеличению камеры сгорания, в которой может разместиться больше клапанов. Рост диаметра цилиндра также приводит к увеличению поверхности днища поршня, то есть увеличивается площадь, на которую воздействует сгорающая топливовоздушная смесь.

Десмодромный привод клапановПравить

Возможно, внушительно названная десмодромная схема газораспределения - категорический ответ на сложности, связанные с вибрацией и зависанием клапанов. На всех традиционных четырехтактных двигателях клапан закрывается под воздействием одной или двух возвратных пружин. Можно изменить пружины для того, чтобы избежать вибрации или отскока клапана, а также проблемы зависания. Но любое изменение - только компромисс, обычно любые положительные эффекты всегда сопровождаются отрицательными.

Десмодромный привод клапанов избегает этих проблем за счет использования дополнительного распредвала для привода дополнительных коромысел, которые принудительно закрывают клапана точно так же, как и открывают их. Клапан открывается за счет воздействия открывающего коромысла на стержень. По мере того, как кулачок проходит точку максимального подъема клапана, и коромысло начинает освобождать клапан, закрывающее коромысло заставляет клапан закрыться. На более поздних версиях системы используется один распредвал со всеми необходимыми кулачками.

Практически десмодромный привод клапанов достаточно экзотичен и дорог для большинства серийно производимых мотоциклов. Он используется только компанией Ducati и приводит к хорошему эффекту, особенно в случае применения его на спортивных двигателях. Можно поспорить, нужен ли он на дорожных машинах - особенно с двигателями большого объема, максимальная частота вращения которых ограничена из других соображений. Что не является поводом для спора, так это эффективность, с которой десмодромный привод устраняет проблемы зависания и вибрации клапанов.

ru.motorcycle.wikia.com

Клапанный механизм

Клапаны в ДВС - это детали газораспределительного механизма. В современных двигателях клапаны располагаются сверху цилиндров в головке блока (на старых возможно и нижнее расположение). Впускные и выпускные клапаны отличаются друг от друга.

Впускные клапаны, открываясь, пропускают в цилиндры воздух или топливовоздушную смесь (в зависимости от конструкции топливной системы). Воздух внутрь цилиндров засасывает из-за разрежения: поршень, двигаясь вниз, создает в цилиндре пониженное давление, и воздух с улицы стремится внутрь, потому как атмосферное давление снаружи существенно выше. Подробнее об этом читайте в разделе "Система впуска". Закрываясь, впускные клапаны не дают топливовоздушной смеси попасть обратно, когда поршень начинает движение наверх.

Выпускные клапаны, открываясь, пропускают в выпускной коллектор отработавшие газы, а закрываясь, опять же не дают горючей смеси вырваться из камеры сгорания под давлением поршня.

Впускные клапаны открываются в самом конце четвертого такта, когда поршень находится в верхней мертвой точке и собирается идти вниз. Наполнив цилиндры, клапаны закрываются - заканчивается первый такт.

Далее поршень идет наверх, сжимая и нагревая смесь - в это время (второй такт) все клапаны закрыты. Смесь воспламеняется и толкает поршень вниз - это третий такт. Выпускные клапаны открываются в конце третьего такта, когда поршень находится в нижней мертвой точке. Далее, в течение четвертого такта, поршень через выпускные клапаны выталкивает из цилиндра отработавшие газы.

В современных двигателях моменты открытия и закрытия клапанов слегка смещаются для того, чтобы оптимизировать расход топлива на малых оборотах и увеличить мощность на высоких - подробнее об этом можно прочитать в разделе "Системы изменения фаз газораспределения".

knowcar.ru

Клапанный механизм

Клапанный механизм состоит из следующих элементов:

— клапаны;

— направляющие клапанов;

— седла клапанов;

— клапанные пружины;

— тарелки и сухари фиксации сборки клапана с пружиной;

— толкатели;

— два распределительных вала.

Клапаны

|

Рис. 3.7. Клапан |

Клапаны (рис. 3.7) изготовлены из жаропрочной легированной стали. Рабочие фаски выпускных клапанов покрыты стеллитом. Основные параметры клапанов приведены в табл. 3.3.

Седла клапанов

|

Рис. 3.8. Седло клапана |

Седла (рис. 3.8) клапанов запрессованы в камерах сгорания головки блока. Основные параметры седел клапанов приведены в табл. 3.4.

|

ВНИМАНИЕ Не допускается механическая обработка поверхностей, покрытых стеллитом. |

Направляющие

втулки клапанов

Направляющие втулки клапанов запрессованы в нижней секции головки блока и имеют параметры, указанные в табл. 3.5.

Максимальный зазор в эксплуатации между направляющими и впускными (выпускными) клапанами — 0,15 мм.

Клапанные пружины

|

Рис. 3.9. Клапанные пружины |

Наружный диаметр клапанных пружин (рис. 3.9) — 27,7—28,1 мм, внутренний диаметр — 20,08—20,12 мм.

Состояние клапанных пружин проверяется внешним осмотром и измерением высоты при свободном состоянии и под нагрузкой. Величины нагрузки и соответствующие им значения высот должны соответствовать данным табл. 3.6.

Гидравлические

толкатели клапанов

|

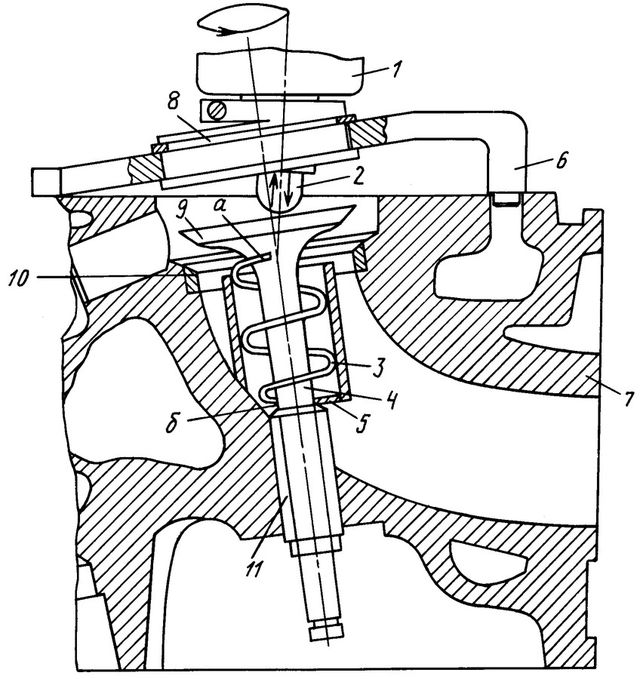

Рис. 3.10. Гидравлический толкатель клапана: 1 — пружина; 2 — цилиндр толкателя; 3 — паз; 4 — плунжер; 5 — обратный клапан |

Толкатели (рис. 3.10) гидравлические, саморегулирующиеся, заполнены маслом. Пружина, расположенная в цилиндре толкателя, поддерживает его в контакте с распределительным валом; усилие этой пружины ниже усилия пружины клапана, что обеспечивает линейное перемещение последнего.

Обратный клапан предотвращает выдавливание масла при воздействии кулачка распределительного вала на толкатель и при превышении давления масла в цилиндре толкателя над давлением масла в системе смазки двигателя.

Гидравлический толкатель имеет три режима работы.

|

Рис. 3.11. Режим 1 работы гидравлического толкателя |

Режим 1 (рис. 3.11) — когда толкатель находится в соприкосновении с базовой окружностью кулачка распределительного вала, масло из канала корпуса подшипника распределительного вала поступает в толкатель через канавку и отверстие в боковой поверхности. Масло проходит через паз, расположенный в верхней части толкателя, и поступает в цилиндр толкателя. Когда на толкатель не воздействует контур кулачка, давление масла в двигателе выше давления масла в цилиндре толкателя и масло проходит через обратный клапан цилиндра толкателя.

|

Рис. 3.12. Режим 2 работы гидравлического толкателя |

Режим 2 (рис. 3.12) — когда толкатель отжат вниз, давление масла в его цилиндре становится выше давления масла в двигателе, обратный клапан закрывается и толкатель работает как твердое тело.

|

Рис. 3.13. Режим 3 работы гидравлического толкателя |

Режим 3 (рис. 3.13) — при возвращении толкателя к соприкосновению с базовой окружностью кулачка распределительного вала давление масла в двигателе выше давления масла в цилиндре толкателя. Обратный клапан открывается, пропуская масло, что обеспечивает прижатие толкателя к распределительному валу.

|

Рис. 3.14. Основные параметры гидравлического толкателя клапана |

Основные параметры гидравлических толкателей показаны на рис. 3.14 и приведены в табл. 3.7.

carmanz.com

Клапанный механизм - Большая Энциклопедия Нефти и Газа, статья, страница 1

Клапанный механизм

Cтраница 1

Клапанные механизмы бывают с верхним и нижним расположением клапанов. [1]

Клапанный механизм, соединяющий основание камеры с бункером, служит для возврата отработавшей крошки в бункер установки. Клапанный механизм сблокирован с пневматической системой: при открывании клапана корпус сообщается с атмосферой, а при закрывании - с магистралью сжатого воздуха. [2]

Клапанный механизм состоит из двух впускных и двух выпускных клапанов, изготовленных из высококачественных сталей. [3]

Клапанный механизм работает следующим образом. Коленчатый вал двигателя через шестерни вращает распределительный вал с кулачками, которые набегают на толкатели и заставляют их перемещаться вверх. Толкатели же при этом, надавливая на нижний конец стержня клапана и преодолевая сопротивление пружин, открывают клапаны вверх от своих гнезд. [5]

Клапанный механизм защищен от повреждений и загрязнений штампованным колпаком, опирающимся на чугунное основание, закрепленное на головке цилиндров. [6]

Клапанный механизм, смонтированный на головке блока цилиндров, закрывается литой крышкой 6 ( см. фиг. [7]

Клапанный механизм ( рис. 26, 6) получил наибольшее распространение в четырехтактных двигателях, как наиболее простой, надежный н долговечный и обеспечивающий достаточно хорошее наполнение и очистку цилиндров. Впускные и выпускные отверстия цилиндров открываются и закрываются клапанами, управляемыми специальным механизмом. [8]

Клапанный механизм смазывается маслом, поступающим от заднего подшипника распределительного вала по вертикальным каналам в блок-картере и головке цилиндров. [9]

Клапанный механизм смазывается маслом, поступающим в головку цилиндров по каналу 22 в левом углу блок-картера от третьей шейки распределительного вала. В третьей шейке имеются радиальные каналы, при повороте вала они сообщают подводящий канал с вертикальным, и масло подается вверх пульсирующим потоком. [10]

Клапанный механизм отрегулирован таким образом, что в начале работы поступает кислород, а затем флюс; по окончании работы отключение производится в обратном порядке. На переднем конце держателя смонтирован цанговый патрон, что позволяет быстро отсоединить израсходованную трубку и заменить ее новой. Резка копьем требует расхода кислорода высокого давления и чистоты воздуха или азота, стальных труб и флюса. Опыт резки показал [51], что наиболее эффективным является флюс, состоящий из 85 % железного порошка и 15 % алюминиевого порошка. Длина трубки зависит от местных условий работы. Так как при пробивке глубоких отверстий трубки могут обгореть и стать короче, их длина должна быть наибольшей, в пределах удобства работы с ними. [11]

Клапанный механизм, упорные фланцы распределительного вала и некоторые другие детали двигателя работают в менее напряженных условиях. Кроме того, избыточная подача масла, например клапанному механизму, может привести к повышенному расходу его в результате просачивания в цилиндр по зазору между стержнем клапана и направляющей втулкой на такте впуска. [12]

Неисправен клапанный механизм пневматического привода. [14]

Схема клапанного механизма приведена на фиг. В головке цилиндра имеются два отверстия, соединенные с клапанными патрубками. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Клапанный механизм - Большая Энциклопедия Нефти и Газа, статья, страница 2

Клапанный механизм

Cтраница 2

Колпак клапанного механизма состоит из двух частей и крепится четырьмя шпильками с фигурными гайками. Для улучшения наполнения цилиндра диаметр тарелки впускного клапана сделан больше, чем выпускного. Все клапаны расположены в один ряд: крайние в ряду - выпускные, а между ними попарно - впускные и выпускные. Каналы двух смежных впускных клапанов объединены в общий патрубок, что упрощает конструкцию головки блока. Выпускной трубопровод 6 расположен с левой стороны головки, а впускной 8 крепится к головке сверху справа. Это упрощает изготовление головки и позволяет улучшить наполнение цилиндров за счет уменьшения подогрева воздуха во впускном трубопроводе. С правой стороны головки, сверху, крепится штампованный трубопровод 9, через который охлаждающая жидкость отводится в радиатор. [16]

Рычаги клапанного механизма ( рис. 21) монтируют для каждого цилиндра в корпусе привода клапанов, установленном на крышке цилиндров. Корпус рычагов привода клапанов представляет собой литую алюминиевую коробку, открытую сверху и снизу. Внутри корпуса в бобышках сделаны расточки, в которых вращаются оси рычагов. Смазка к механизму привода клапанов поступает через канал внутри оси 14 рычагов, а оттуда распределяется по всем трущимся поверхностям. [18]

Размыкание клапанного механизма на участках движения с отрицательным ускорением сопровождается наклепом поверхностей толкателя и кулачка, износом этих поверхностей и повышением уровня шума. Поэтому усилие пружин на участках движения толкателя с отрицательными ускорениями должно быть значительно больше сил инерции при всех скоростных режимах. Однако, несмотря на достаточную расчетную величину усилий пружин, толкатель в некоторых случаях может отскакивать от кулачка. [19]

Детали клапанного механизма менее нагружены, поэтому масло к ним подается пульсирующим потоком по сквозному или угловому сверлению в одной из шеек распределительного вала в тот момент, когда он, повернувшись, соединит подводящий и отводящий каналы. [20]

К клапанному механизму масло поступает от переднего под шипника распределительного вала по каналам в блоке и головке цилиндров и подводится к передней стойке валика коромысел; оттуда масло поступает в канал в валике коромысел, а из него через отверстия - на втулки коромысел. Затем по каналам в коротких плечах коромысел масло подводится к шаровым головкам регулировочных болтов и в сферические углубления штанг коромысел. [21]

В клапанном механизме действуют три силы: сила пружины Q, сила давления газов Pz и сила инерции движущихся деталей клапанного механизма PJ. Сила инерции, направленная вверх, воспринимается пружиной, а направленная вниз - рабочей поверхностью кулачка. [23]

В клапанном механизме нарушены зазоры. [24]

В клапанном механизме должны быть правильно отрегулированы зазоры между торцом стебля клапана и бойком толкателя ( коромысла) и плотно посажены клапаны на седла. [25]

Поплавки и клапанные механизмы в конденсатоотводах должны быть изготовлены из нержавеющей стали, а конденсат должен перекачиваться обратно для использования в качестве запирающей жидкости или подаваться ( так как он насыщен ацетиленом) в ацетиленовый генератор, что уменьшает потери ацетилена. Рекомендуется в газодувках применять перепускные ( байпасные) вентили мембранного типа. [26]

Если применен клапанный механизм с верхним расположением клапанов, то клапаны, направляющие втулки, впускные и выпускные каналы размещены в головке блока. [28]

Так как клапанный механизм расположен в обеих головках блока, то соответственно имеется два канала 8, один из которых подает масло в правую, а другой в левую головки. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

Клапанный механизм

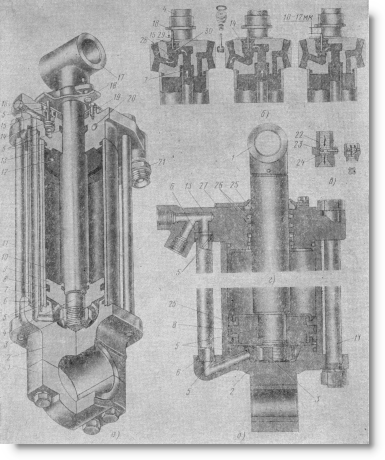

Использование: двигатели внутреннего сгорания с верхним распределительным валом. Сущность изобретения: клапанный механизм содержит кулачок 1, взаимодействующий с рычагом 2, один конец которого опирается на сферическую головку опоры 3, установленную на головке цилиндра 4, другой, снабженный сферическим наконечником 5, - на стержень клапана 6 через подпятник 7. Конец рычага 2, опирающийся на подпятник 7, выполнен в виде прямоугольного паза, на торцевую поверхность которого опирается сферический наконечник 5, а боковые поверхности охватывают подпятник 7. Нижняя и верхняя торцевые поверхности подпятника 7 выполнены в виде прямоугольных соосных паза и выступа. 2 ил.

Изобретение относится к двигателестроению, в частности к клапанным механизмам для двигателя внутреннего сгорания (ДВС) с верхним распределительным валом.

Известен клапанный механизм для ДВС с верхним распределительным валом, содержащим кулачок, взаимодействующий с рычагом, один конец которого имеет жестко установленную на головке ось, параллельную оси вращения кулачка, другой имеющий регулировочный винт со сферической головкой опирается на стержень клапана через подпятник; верхняя поверхность которого выполнена в виде сферического углубления, сопряженного со сферической головкой регулировочного винта [1] В известном механизме рычаг имеет одну степень свободы, а именно, вращение вокруг оси, жестко установленной на головке цилиндра, что дает возможность с помощью сферического подпятника обеспечивать поверхностный контакт в парах головка рычага подпятник-стержень клапана и гарантировать высокую износостойкость указанных пар. Однако известный механизм имеет ряд недостатков, а именно: большая масса рычага, установка рычага на оси сильно усложняет применение гидравлических компенсаторов зазоров, обуславливает не технологичность конструкции, т.к. чтобы обеспечить без переносов прилегание кулачка и ролика рычага требуется выполнить обработку большого количества поверхностей с минимально возможными отклонениями. Наиболее близким по своей технической сущности к заявляемому клапанному механизму является выбранный в качестве прототипа клапанный механизм для ДВС с верхним распределительным валом, содержащим кулачок, взаимодействующий с рычагом, опирающимся одним концом на сферическую головку опоры, установленной на головке цилиндра, а другим на стержень клапана через опорную шайбу [2] В известном механизме рычаг, по концу, опирающемуся на сферическую опору, установленную на головке цилиндра, имеет три степени свободы, а именно: вращение в плоскости, перпендикулярной оси вращения кулачка, вращение в горизонтальной плоскости, параллельной оси вращения кулачка и вращение в вертикальной плоскости, параллельной оси вращения кулачка. На исключение двух последних степеней свободы направлено конструктивное исполнение опорной шайбы и наконечника рычага. Необходимость задания в известном механизме большого зазора между штоком клапана и направляющей кромкой определяемого горизонтальным перемещением подпятника (сухаря) приводит к главному недостатку, а именно, повышению контактных напряжений в паре рычаг-кулачок вследствие разворота рычага в пределах зазора и вырождения линии контакта между кулачком и рычагом в точку. Целью настоящего изобретения является повышение надежности фиксации плоскости качания рычага. Указанная цель достигается тем, что в клапанном механизме для ДВС с верхним распределительным валом, содержащим кулачок, взаимодействующий с рычагом, один конец которого опирается на сферическую головку опоры, установленной в головке цилиндра, а другой снабжен сферическим наконечником и опирается на стержень клапана через подпятник, конец последнего со стороны подпятника снабжен продольным прямоугольным пазом, торцевая поверхность которого опирается на сферический наконечник, а боковые поверхности охватывают подпятник по двум плоскостям поверхности, при этом подпятник, в свою очередь, снабжен прямоугольным пазом, размещенным параллельно пазу рычага, боковые поверхности которого охватывают стержень клапана. Новыми существенными признаками предлагаемого клапанного механизма является то, что конец рычага со стороны подпятника снабжен продольным прямоугольным пазом, торцевая поверхность которого опирается на сферический наконечник, а боковые поверхности охватывают подпятник по двум плоскостям поверхности, при этом подпятник, в свою очередь, снабжен прямоугольным пазом, размещенным параллельно пазу рычага, боковые поверхности которого охватывают стержень клапана. Наличие новых существенных признаков в предлагаемом клапанном механизме ДВС с верхним распределительным валом позволяют надежно фиксировать рычаг в плоскости качания. Новые существенные признаки предлагаемого клапанного механизма не присущи известным решениям (аналогу и прототипу) той же задачи. В итоге цель, поставленная предлагаемым изобретениям надежная фиксация плоскости качания рычага не решается ни прототипом, ни другими известными решениями в науке и технике. В связи с указанным и тем, что у заявляемого решения появляются свойства, не совпадающие со свойствами известных решений, а также есть отличия в существенных признаках, заявляемый клапанный механизм обладает существенными отличиями. На фиг. 1 изображен описываемый клапанный механизм, общий вид; на фиг. 2 вид A на фиг. 1. Клапанный механизм содержит кулачок 1, взаимодействующий с рычагом 2, опирающийся одним концом на сферическую головку опоры 3, установленной на головке цилиндра 4, другой, снабженный сферическим наконечником 5, на стержень клапана 6 через подпятник 7, конец рычага 2, опирающийся на подпятник 7, выполнен в виде прямоугольного паза на торцевую поверхность которого оперт сферический наконечник 5, а боковые поверхности охватывают подпятник 7. Нижняя и верхняя торцевые поверхности подпятника 7 выполнены в виде прямоугольных соосных паза, торцевые поверхности которого опираются, а боковые охватывают стержень клапана 6, и выступа, торцевая поверхность которого выполнена в виде сферического углубления, сопрягающегося со сферическим наконечником 5, а боковые входят в паз рычага 2. При работе двигателя кулачок 1, набегая на рычаг 2, заставляет его перемещаться вниз, вращаясь вокруг центра сферической головки опоры 3, установленной на головке цилиндра 4. При этом центр сферического наконечника 5 движется по окружности, а сопряженный с ним подпятник 7 движется поступательно в двух направлениях: вертикально вниз, открывая клапан, и в горизонтальном направлении, максимально удаляясь от центра вращения сферической головки опоры 3 на середине хода клапана, если верхние и нижние положения центра сферического наконечника 5 находятся на прямой, параллельной оси стержня клапана 6. При подъеме клапана под действием его пружины все движущиеся детали совершают движение в обратном порядке. При сборке механизма, а также при работе двигателя необходимо обеспечить устойчивость рычага 2 в плоскости, перпендикулярной оси вращения кулачка 1. Для этого торцевые поверхности подпятника 7 выполнены в виде прямоугольных соосных паза, торцевая поверхность которого опирается, а боковые охватывает стержень клапана 6, позволяющую подпятнику 7 свободно перемещаться в направлении, перпендикулярном оси вращения кулачка 1 и исключающего поворот рычага в его горизонтальной плоскости относительно центра вращения сферической головки 3 и выступа, торцевая поверхность которого выполнена в виде сферического углубления сопрягающегося со сферическим наконечником 5, а боковые входят в прямоугольный паз на конце рычага, на оси которого установлен наконечник, позволяющий рычагу свободно поворачиваться в пазу и препятствующий повороту подпятника 7 вокруг оси вращения сферического наконечника 5. Таким образом паз и выступ лишают рычаг 2 двух степеней свободы и оставляют возможность вращения его в плоскости, перпендикулярной оси вращения кулачка 1. Использование предлагаемого клапанного механизма ДВС с верхним распределительным валом двигателестроительными заводами страны позволит получить в народном хозяйстве значительный экономический эффект.Формула изобретения

Клапанный механизм двигателя внутреннего сгорания с верхним распределительным валом, содержащий кулачок, взаимодействующий с рычагом, один конец которого опирается на сферическую головку опоры, установленной в головке цилиндра, а другой снабжен сферическим наконечником и опирается на стержень клапана через подпятник, отличающийся тем, что, с целью повышения надежности фиксации плоскости качания рычага, конец последнего со стороны подпятника снабжен продольным прямоугольным пазом, торцевая поверхность которого опирается на сферический наконечник, а боковые поверхности охватывают подпятник по двум плоским поверхностям, при этом подпятник снабжен прямоугольным пазом, размещенным параллельно пазу рычага, боковые поверхности которого охватывают стержень клапана.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)