|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Размеры и основные характеристики подшипников. Характеристики подшипник

ХАРАКТЕРИСТИКИ ПОДШИПНИКОВ

СПРАВОЧНАЯ ИНФОРМАЦИЯ ПО ПОДШИПНИКАМ

Подшипник - опора вала или оси, фиксирующая положение вращающейся или качающейся части механизма по отношению к другим его частям.

В мире насчитывается около 100 000 наименований и модификаций подшипников. Производством подшипников разного качества и стоимости занимается более 1000 заводов под разными торговыми марками. Своим заказчикам мы можем предложить аналогичную подшипниковую продукцию в разных ценовых и качественных диапазонах. По основным конструктивным особенностям и направлению восприятия нагрузки (соответственно ГОСТ) подшипники условно делятся на 11 типов. Классификация по ISO несколько отличается. В случае возникновения вопросов по идентификации и подбору подшипников просим обращаться к нам без колебаний.

1. Радиальные однорядные шариковые подшипники.

Это тип подшипника, у которого самый широкий спектр применения. Рассчитан на восприятие радиальной нагрузки. Выдерживает небольшие осевые нагрузки. Этот тип подшипника имеет хорошие скоростные качества, но плохо работает при возникновении перекоса валов. Внутренний диаметр может быть от миллиметра (наручные часы) до метра. Нагрузочная способность радиального шарикового подшипника по сравнению с другими типами аналогичного габарита небольшая.Мировыми лидерами по выпуску качественного шарикового подшипника считаются компании NSK (Япония) і SKF (Швеция). В Украине производством радиальных шариковых подшипников занимаются Винницкий и Харьковский подшипниковые заводы.

2. Радиальные двухрядные шариковые подшипники.

Прототипом этого подшипника является однорядный шариковый подшипник. Главная особенность конструкции - наличие сферической поверхности на внешнем кольце, что позволяет ликвидировать главный недостаток однорядного шарикового подшипника - невозможность работы при перекосе или изгибе валов. Этот тип широко применяется в сельхозтехнике и других отраслях промышленности, где применяются длинные и тонкие валы при небольших нагрузках. В 1907 году этот тип изобрел основатель шведской компании SKF Свен Вингквист. Подшипник назывался VOLVO (в то время это название принадлежало SKF). Этим изобретением Свен Вингквист разрешил проблему передачи мощности от одной паровой машины на ткацкие станки по всему цеху. В Украине этот тип ограниченных типоразмеров изготавливают на Харьковском подшипниковом заводе.

3. Радиальные роликовые подшипники с короткими цилиндрическими роликами.

Телом качения в этом типе является ролик. Площадь взаимодействия с внешней и внутренней обоймами намного больше, чем в шариковых подшипниках. Как следствие, роликовые подшипники имеют большую нагрузочную способность. Конструктивным недостатком этого типа считается полное отсутствие восприятия осевой нагрузки и при работе с перекосом валов подшипник выходит из строя за короткий промежуток времени. Второй недостаток данной конструкции - плохая работа при больших скоростях вращения. В механических узлах этот тип применяется в паре с другими типами подшипников, которые принимают осевую нагрузку на себя. Радиальные роликовые подшипники используются при малых скоростях вращения и высокой радиальной нагрузке. В Украине этот тип не производится, кроме специализированной номенклатуры на Харьковском подшипниковом заводе для железнодорожного транспорта.

4. Двухрядные сферические роликовые подшипники.

Конструкция двухрядного сферического роликового подшипника объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутренняя поверхность внешней обоймы - сферическая, что позволяет компенсировать перекосы валов. Тело качения - ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

5. Игольчатые подшипники.

Этот тип - аналог радиальных роликовых подшипников. Главное отличие - намного большее соотношение длины ролика и его диаметра (иголка). Восприятие нагрузок - такое же, как и у роликового подшипника. Главное преимущество этого типа - небольшие габариты. В механических узлах, где нет больших радиальных нагрузок и отсутствуют радиальные нагрузки - рекомендуется использование именно этого типа. При этом, габариты узла можно уменьшить в несколько раз. Игольчатые подшипники широко применяются в полиграфии, конвейерных и фасовочных машинах, автомобилестроении. Мировым лидером по производству игольчатых подшипников можно считать немецкую компанию INA (Shafleer Group). В Украине игольчатые подшипники не производятся.

6. Радиальные роликовые подшипники с витыми роликами.

Малочисленный тип подшипников. Это аналог цилиндрических роликовых подшипников с короткими цилиндрическими роликами. Отличие состоит в наличии спиральной канавки для смазки на теле вращения (ролика) и применении специальных сталей и термообработки во время их производства. Эти подшипники применяются в металлургии при работе в тяжелых и сильно загрязненных условиях.

7. Радиально-упорные шариковые подшипники.

По своей конструкции радиально-упорные шариковые подшипники похожи на радиальные шариковые подшипники. Главное отличие этого типа - это возможность и необходимость одновременной работы при осевой и радиальной нагрузке. Без одновременного наличия обеих нагрузок работа подшипника невозможна. Эта конструкция обладает такими же скоростными характеристиками, как и обычный радиальный шариковый подшипник. Для одновременной работы при осевых нагрузках с разных сторон, подшипники объединяются в группы (дуплексы, триплексы). Этот тип широко применяется в автомобилестроении, производстве станков.

8. Конические роликовые подшипники.

Изобретателем этого типа (в начале прошлого века) был американский инженер Генри Тимкен, основатель компании TIMKEN. Эта конструкция подшипника способна одновременно воспринимать большую радиальную и одностороннюю осевую нагрузку (для одиночной установки). Желательна работа при одновременном наличии обеих нагрузок. Тело качения в подшипнике - конический ролик. Уже 100 лет компания TIMKEN является ведущим производителем конических роликовых подшипников в мире. Широкое применение эта конструкция нашла в металлургии и тяжелом машиностртоении. В Украине конические роликовые подшипники в ограниченной номенклатуре производятся на Луцком подшипниковом заводе (СКФ - Украина).

9. Упорные шариковые подшипники.

Упорные шариковые подшипники рассчитаны на работу при осевой нагрузке. Наличие радиальной нагрузки недопустимо. У этой конструкции подшипников прекрасные скоростные качества, но невысокая нагрузочная способность. В Украине упорные шариковые подшипники не производятся.

10. Упорные роликовые подшипники.

В отличии от упорных шариковых подшипников телом качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования - металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

11. Шарнирные подшипники.

У этого типа подшипника нет тела качения. При работе не происходит кругового вращения. Широкое применение эта группа подшипников нашла в автомобилестроении. Основной производитель шарнирных подшипников на территории СНГ - Саратовский подшипниковый завод.

По виду трения различают:

- подшипники качения (получили наибольшее распространение)

- подшипники скольжения

ДОПОЛНИТЕЛЬНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ И СВОБОДНЫХ ДЕТАЛЕЙ

Обозначение класса точности подшипников.

По ГОСТ 520-89 установлены следующие классы точности подшипников:

- 0, 6, 5, 4, 2, Т - для шариковых и роликовых, радиальных и шариковых радиально-упорных подшипников;

- 0, 6, 5, 4, 2 - для упорных и упорно-радиальных подшипников;

- 0, 6Х, 6, 5, 4, 2 - для роликовых конических подшипников.

В условном обозначении подшипников класса точности 6Х проставляют только знак Х. Установлены дополнительные классы точности подшипников - 8 и 7 ниже класса точности 0 для применения по заказу потребителей в не ответственных узлах. Перечень классов точности дан в порядке повышения точности. Класс точности 0 в случае отсутствия специальных требований (к радиальному зазору и др.) в условном обозначении подшипника не указывается. Классы точности ставятся через дефис непосредственно перед цифровой частью условного обозначения подшипника

Обозначение момента трения подшипников.

Величина момента трения (в гсм) радиальных и радиально-упорных подшипников определена техническими условиями ТУ37.006.085-79 "Нормы момента трения". Норма момента трения подшипника условно обозначается номером соответствующего ряда, проставленным перед обозначением радиального зазора. При этом в условном обозначении радиально-упорных, а также радиальных однорядных подшипников с радиальным зазором по нормальной группе ГОСТ 24810-81 на месте обозначения радиального зазора проставляется буква М.

Обозначения, характеризующие материал деталей подшипников, конструктивные отличия и специальные технические требования.

Подшипники, отличающиеся от основного типа по материалам деталей, конструкции, покрытиям, зазорам, чистоте обработки, допускаемым отклонениям на размеры деталей и другим признакам, имеют следующие дополнительные обозначения, проставляемые справа от основного обозначения.

| 1. | А | - | Подшипники, повышенной грузоподъемности |

| 2. | Б | Бl,Б2,БЗ и т.д. | Сепаратор массивный из безоловянистой бронзы |

| 3. | Г | Гl,Г2,ГЗ и т.д. | Сепаратор массивный из черных металлов |

| 4. | Д | Дl„Д2,ДЗ и т.д. | Сепаратор из алюминиевого сплава |

| 5. | Е | Е1,Е2,ЕЗ и т.д. | Сепаратор из пластических материалов |

| 6. | К | К1,К2,КЗ и .д. | Конструктивные изменения деталей подшипников |

| 7. | Л | Лl.Л2,ЛЗ и т.д. | Сепаратор из латуни |

| 8. | Р | Р1,Р2,РЗ и т.д. | Детали подшипников из теплоустойчивых сталей |

| 9. | У | Уl,У2,УЗ и т.д | Дополнительные технические требования к чистоте обработки деталей, радиальному зазору, осевой игре, покрытиям и т.д. |

| 10. | X | Хl,Х2,ХЗ и т.д. | Детали подшипников из цементируемых сталей |

| 11. | Э | Эl,Э2,ЭЗ и т.д. | Детали подшипников из стали ШХ со специальными присадками |

| 12. | 10 | Юl,Ю2,ЮЗ и т.д. | Детали подшипников из нержавеющей стали |

| 13. | Я | Яl,Я2,ЯЗ и т.д. | Подшипники из редко применяемых материалов (твердые сплавы, стекло, керамика и т.д.) |

| 14. | W | W1,W2,W3 и т.д. | Детали подшипников из вакуумированной стали |

| 15. | Н | Нl„Н2,НЗ и т.д. | Кольца и тела качения или только одно кольцо из модифицированной теплопрочной стали (кроме подшипников роликовых радиально-сферических двухрядных) |

| 16. | М | - | Модифицированный контакт |

Обозначения специальных требований к подшипникам по шуму (вибрации)

Нормы шумности подшипников предусмотрены соответствующими нормалями, а также специальными ТУ. Подшипники в этом случае получают дополнительное обозначение: букву Ш и цифровой индекс (Шl, Ш2, ШЗ и т.д.).

По мере возрастания цифрового индекса требования к подшипнику по шуму в работе ужесточаются.

Обозначения этих специальных требований ставятся справа от основного условного обозначения подшипника после указаний о конструктивных отличиях (К), материале сепаратора (Д, Л, Е, Б) или колец (Ю, Х, P) и т.д.

Обозначение специального отпуска деталей подшипников

При изготовлении подшипников с деталями из сталей ШХ15 и ШХ15-СГ с повышенным отпуском в условном обозначении подшипника ставится буква Т с цифровым индексом или без него.

| Дополнительные обозначения | Т | Т1 | Т2 | ТЗ | Т4 | Т5 |

| Температура отпуска колец, °С | 200 | 225 | 250 | 300 | 350 | 410 |

Эти дополнительные обозначения ставятся справа от основного обозначения подшипника.

Обозначение сортов смазки, закладываемой в подшипники закрытого типа при их изготовлении

Подшипники закрытого типа, заполненные пластичной смазкой, имеют следующие дополнительные обозначения:

| Дополнительные обозначения | Марка смазки |

| С1 | ОКБ-122-7 |

| С2 | ЦИАТИМ-221 |

| С3 | ВНИИНП-210 |

| С4 | ЦИАТИМ-221С |

| С5 | ЦИАТИМ-202 |

| С6 | ПФМС-4С |

| С7 | ВНИИНП-271 |

| С8 | ВНИИНП-235 |

| С9 | ЛЗ-31 |

| С10 | Е158 |

| С11 | ВНИИНП-262, СИОЛ |

| С12 | ВНИИНП-260 |

| С13 | ВНИИНП-281 |

| С14 | ФИОЛ-2У |

| С15 | ВНИИНП-207 |

| С16 | ВНИИНП-246 |

| С17 | ЛИТОЛ-24 |

| С18 | ВНИИНП-233 |

| С19 | ВНИИНП-286 |

| С20 | ВНИИНП-274 |

| С21 | ЭРА |

| С22 | СВЭМ,(ВНИИНП-288) |

| С23 | ШРУС-4 |

Подшипники, заполняемые смазкой "ЦИАТИМ-201?, дополнительного обозначения по смазке не имеют. Дополнительные обозначения, определяющие марку смазки, ставятся справа от основного условного обозначения подшипников после всех других обозначений.

lenbearing.ru

Основные характеристики подшипников Статьи о подшипниках и комплектующих

Основные характеристики подшипников 13.08.2016 14:02Технические характеристики подшипников позволяют определять степень пригодности изделия для выполнения конкретных задач. Все основные параметры учитываются производителями при производстве и регламентируются действующими нормативными документами. К таковым можно отнести следующие характеристики, которые мы постараемся рассмотреть более подробно.

Вес и размер

Как правило, вес подшипника учитывается в килограммах, если речь идет о больших изделиях, и в граммах – если изделие отличается своей миниатюрностью.

Размер принято обозначать следующей формулой dxDxh:

d – внутренний диаметр отверстия;

h – ширина подшипника;

D – диаметр наружного кольца.

Тип

Различают два основных типа: подшипники скольжения и подшипники качения. Они различаются воспринимаемыми нагрузками и их направлением, наличием тел качение и смазочных составов, материалами изготовления и рядом специфических конструктивных особенностей.

Так, в подшипниках качения используются шарики, ролики, за счет которых и происходит вращение двух колец (внешнего и внутреннего). В подшипниках скольжения тел качения нет, их заменяют смазывающие составы, которые располагаются между двумя кольцами.

Скорость вращения

В данном случае различают номинальную и предельную скорость. Первая величина характеризует такой скоростной режим, при котором отсутствует перегрев подшипника. Вторая величина указывает допустимый предел вращения, при котором не произойдет разрушение изделия. Два этих показателя нужно учитывать при выборе оптимального варианта для использования в конкретных механизмах при определенных условиях.

Трение

Величина, указывающая потери передаваемой через подшипник энергии к движущимся элементам механизма. Для уменьшения этого показателя для изготовления отдельных частей подшипников используются специальные композитные материалы, а также применяются смазочные составы.

Грузоподъемность

Различают динамическую и статическую величины. Динамическая грузоподъемность характеризует нагрузку на подшипник в движении, при которой изделие отрабатывает свой установленный производителем ресурс без выхода из строя. Статическая грузоподъемность – это максимальная нагрузка, при которой подшипник в покое не подвергается деформации.

Также различают радиальную и осевую нагрузки, которые оказывают воздействие в зависимости от направления силы действия на подшипник.

Материал изготовления

В большинстве случаев в качестве основных материалов применяют нержавеющую или подшипниковые марки стали, полимерные составы, керамику, латунь. От них зависят и основные характеристики изделий.

Ресурс

Продолжительность выполнения своей функции на протяжении определенного срока. Как правило, базовый ресурс подшипников составляет 6 млн. оборотов. Но, реальный может быть несколько меньше, так как в процессе работы на подшипниковое изделие оказывает влияние окружающие факторы: температура, влажность, наличие загрязнений и т.д.

Внутренний зазор

Величина, характеризующая люфт внутренних частей подшипника. Регламентируется для каждой разновидности изделия отдельно.

Класс точности

Это сборное понятие, в которое включены технические параметры подшипника, указанные в регламентах на каждый тип изделий. Сюда входят не только нормативы габаритов, но и точность вращательных движений при определенных скоростных режимах.

Обозначения

Существуют множество специальных обозначений, которые указывают на определенные характеристики подшипников. Отметим, что зарубежные обозначения отличаются от российских. Поэтому этот фактор нужно учитывать при подборе аналогов.

Пожалуйста, авторизуйтесь, чтобы оставить комментарий.

podshipnik-mo.ru

Характеристика - подшипник - Большая Энциклопедия Нефти и Газа, статья, страница 1

Характеристика - подшипник

Cтраница 1

Характеристики подшипников некоторых типов даны в приложении. [1]

Как было сообщено, характеристики подшипника таковы, что контур фольги ме - нялся со скоростью вращения и нагрузкой, сохраняя совпадение вектора давления с вектором нагрузки. Является ли это гипотезой или это основано на экспериментальных данных. [2]

В табл. 9i приведены характеристики подшипников качения, установленных на эскаваторах, а в табл. 92 - 94 - количество их на одноковшовых и многоковшовых цепных и роторных траншейных экскаваторах. В табл. 95 дано количество подшипников на дизелях экскаваторов, а также на пусковых двигателях этих дизелей. [4]

Допускаемые давления р и особенно характеристика подшипников pv колеблются в очень широких пределах. [5]

Под допускаемой статической нагруз-лой, указанной в характеристике подшипника, понимается такая нагрузка на не-вращающийся подшипник, от действия которой не возникает остаточных деформаций, существенно влияющих на дальнейшую работу подшипника. [6]

Приведены системы условных обозначений, типы, размеры, характеристики подшипников качения производства стран СНГ и зарубежных фирм, в том числе подшипников новых перспективных конструкций фирмы SKF: высокоскоростных с шариками из нитрида кремния, прецизионных пар винт-гайка, подшипников с интеллектом и др. Даны рекомендации по выбору подшипников для различных режимов эксплуатации, посадок, предельных отклонений, зазоров, смазочных материалов и устройств для смазки. [7]

Создание выход-ных камер ( канавок) дол-жно только ухудшить характеристику подшипника, так как сопротивление перетеканию уменьшится. Другим вариантом рассматриваемого подшипника является схема его, показанная на фиг. Такой подшипник предназначен для восприятия внешней нагрузки, постоянной по величине и направлению. К нижним камерам 1, 2 н 3 через дозирующие отверстия подается под начальным давлением жидкость. [8]

На заключительном этапе испытаний полезно проверить влияние давления масла в камере на характеристики подшипника ( для исключения явления вспенивания), а также вращение вала в обратную сторону, даже если подшипник нереверсивный. [9]

Обычно номер подшипника представляется многозначным числом ( четырех-семизначным), цифры которого позволяют прочесть характеристику подшипника. [10]

По подсчитанной величине приведенной нагрузки и по заданному числу оборотов определяется по табл. 40 значение соответствующего им коэффициента работоспособности, далее пользуясь таблицами характеристик подшипников, подбирается необходимый типоразмер подшипника. [11]

Действительно, поскольку разница вязкости гелия и воздуха в идентичных условиях невелика ( рис. 1), при анализе экспериментальных данных было обнаружено незначительное отклонение характеристик подшипника, смазываемого гелием, от таковых при его работе на воздухе. [12]

По подсчитанной величине условной нагрузки Q и по заданному числу оборотов определяется по табл. 277 значение соответствующего им коэффициента работоспособности, по которому, пользуясь таблицами характеристик подшипников, подбирается необходимый типоразмер шарикоподшипника. [13]

Анализ формул ( 78) и ( 79) показывает, что существенное влияние на момент сил трения оказывают маге-риаловедческие ( Е, ц), технологические ( Д) и эксплуатационные ( TO, P) хараюеристики подшипников скольжения, в меньшей степени-конструктивные характеристики подшипников скольжения. [14]

Страницы: 1 2

www.ngpedia.ru

Характеристика основных типов подшипников качения — Мегаобучалка

Шариковый радиальный однорядный подшипник (рисунок 23, а, номер обозначения типа – 0). Это наиболее распространенный и дешевый тип подшипников. Он предназначен для преимущественного восприятия радиальных нагрузок (Fr), но может воспринимать и осевые нагрузки (Fa), фиксируя вал в обоих осевых направлениях. Предельно допустимый перекос оси внутреннего кольца относительно оси наружного кольца не должен превышать 20·. При большем перекосе, а также при приложении чрезмерных осевых сил подшипник заклинивается, т.е. его проворот становится очень трудным либо невозможным. Предельно допустимая линейная скорость качения шариков (на среднем диаметре) составляет 20 м/с. При составлении расчетной схемы в опоре за точку приложения радиальной реакции принимается середина подшипника.

Рисунок 23 - Типы шариковых подшипников

Шариковый радиальный двухрядный сферический подшипник (рисунок 23, б, номер обозначения типа – 1). Это самоустанавливающаяся опора, хорошо воспринимающая радиальные нагрузки при перекосе осей колец до 3о (возможен и больший перекос, но тогда должна снижаться величина воспринимаемой нагрузки). Такие перекосы возникают в конструкциях с недостаточно жесткими валами (когда увеличение их жесткости нецелесообразно), а также у гибких валов. Подшипник может воспринимать и двустороннюю осевую нагрузку (пунктирные вектора на рисунке 23, б), но она затрудняет отслеживание перекосов, и поэтому нагружать ею подшипник не рекомендуется.

Шариковый радиально-упорный подшипник (рисунок 23, в, номер обозначения типа – 6). Предназначен для восприятия радиальной и односторонней осевой нагрузок. Приложение к подшипнику осевой силы другого направления (к узкому торцу наружного кольца) может вызвать съем кольца с тел качения, что недопустимо. Середина площадки контакта шариков с наружным кольцом (дорожки качения) смещена относительно вертикального положения на угол b, что улучшает восприятие осевой нагрузки. При этом для восприятия относительно небольших осевых нагрузок (Fa/Fr<0,5) предназначены радиально-упорные подшипники с углом контакта b»12° (величина угла меняется в зависимости от соотношения осевой и радиальной нагрузок), а существенных осевых нагрузок – упорно-радиальные подшипники с углом b=26° и b=36°.

При приложении радиальной нагрузки к подшипнику со смещенной на угол b площадкой контакта вызывается его догружение дополнительной осевой силой S (клиновой эффект). Ее величина:

S=0,83×e×Fr , (1)

где e»1,5×tgb – коэффициент, значения которого приводятся для каждого типоразмера в каталогах на подшипники.

Существование силы S, а также возможности сползания наружного кольца требует обязательного торцевого подпора колец подшипника с регулировкой величины этого усилия (такие подшипники называются регулируемыми). Расчетная точка приложения радиальной реакции смещена относительно середины подшипника. Она располагается в точке А пересечения оси подшипника и нормали к середине площадки контакта шариков и наружного кольца. При больших углах контакта эта точка может выйти за пределы подшипника.

Шариковый упорный подшипник (рисунок 23, г, номер обозначения типа – 8). Предназначен для восприятия односторонней сжимающей осевой нагрузки. Для восприятия двусторонних осевых нагрузок применяют двухрядные подшипники со средним кольцом, фиксируемом на валу. Упорные подшипники чувствительны к перекосу оси вала, и поэтому их часто устанавливают на промежуточных сферических опорах. При горизонтальном расположении валов подшипник работает хуже, чем на вертикальных валах, и требует хорошей регулировки или постоянного поджатия колец подшипника, например, пружинами. Предельно допустимая скорость качения шариков на среднем диаметре не должна превышать 5 м/с (при больших частотах вращения центробежная сила вдавливает шарики в клиновой зазор, образованный дорожками качения, что приводит к их заклиниванию).

Шариковый радиально-упорный однорядный подшипник с разъемным внутренним (или наружным) кольцом и контактом в трех или четырех точках (рисунок 24) предназначен для работы при радиальных и двусторонних осевых нагрузках в условиях стесненных габаритов по оси. Радиальная грузоподъемность при четырехточечном контакте и повышенном числе шариков выше грузоподъемности однорядных радиальных подшипников.

| Рисунок 24 - Шариковый радиально-упорный однорядный подшипник с разъемным внутренним (или наружным) кольцом и контактом в трех или четырех точках |

Роликовый радиальный подшипник (рисунок 25, а, номер обозначения типа – 2). Предназначен для восприятия большой радиальной нагрузки, но, вследствие повышенной чувствительности к перекосу осей, должен устанавливаться на жестких валах (перекос не должен превышать 10...15º). Вследствие скосов на одном из колец (на рисунке – на внутренней поверхности наружного кольца) кольцо становится подвижным в осевом направлении. По этой причине подшипник не способен воспринимать осевую нагрузку, и необходима его осевая фиксация в конструкции подшипникового узла. Подшипники применяют в качестве плавающей опоры. Предельно допустимая скорость качения роликов на среднем диаметре не должна превышать 10 м/с.

| Рисунок 25 - Роликовые подшипники |

Существуют разновидности радиального роликового подшипника, воспринимающие незначительные осевые нагрузки.

Игольчатый роликоподшипник (рисунок 25, б, номер обозначения типа – 4). Предназначен для восприятия радиальных нагрузок при очень стесненных радиальных габаритах. Очень чувствителен к перекосу осей и поэтому требует высокой жесткости вала. Предельно допустимая скорость качения роликов-иголок на среднем диаметре не должна превышать 5 м/с. Подшипнику свойственен повышенный коэффициент трения и износ.

Роликовый радиальный подшипник с витыми роликами (рисунок 25, в, номер обозначения типа – 5). Предназначен для восприятия ударных радиальных нагрузок. Создаваемые ими динамические реакции снижаются благодаря повышенной податливости роликов, навитых из ленты прямоугольного сечения. Несущая способность подшипников значительно меньше, чем у обычных роликоподшипников.

Роликовый радиальный двухрядный сферический подшипник (рисунок 25, г, номер обозначения типа – 3). Предназначен для восприятия особо больших радиальных нагрузок при значительном перекосе осей колец (до 3°). Внутренняя поверхность наружного кольца имеет сферическую форму, а ролики – бочкообразную. Подшипники могут воспринимать и осевые нагрузки.

Роликовый радиально-упорный (конический) подшипник (рисунок 25, д, номер обозначения типа – 7). Предназначен для восприятия больших радиальных и односторонних осевых нагрузок. Подшипники выпускают с обычным углом конуса b=10...16о и повышенным b>25°, с ростом этого угла повышается осевая нагрузочная способность. С другой стороны, во избежание заклинивания роликов не рекомендуется применение при больших осевых нагрузках подшипников с малым углом b. Коническая форма подшипника, как и в случае с шариковым радиально-упорным подшипником, вызывает самодогружение его осевой силой S. Ее величина равна:

S=e×Fr , (2)

где e=1,5×tgb– коэффициент, значения которого приводятся в каталогах на подшипники.

Подшипники требуют обязательной осевой регулировки. На рисунке 25, д, точка приложения радиальной реакции смещена относительно середины подшипника и находится в точке А пересечения оси подшипника и нормали к оси ролика, проведенной из его середины. При больших углах контакта эта точка может выйти за пределы подшипника.

Упорный роликовый подшипник (рисунок 25, е, номер обозначения типа – 9). Предназначен для восприятия больших осевых нагрузок при небольших частотах вращения (с окружной скоростью до 5 м/с). Упорные подшипники чувствительны к перекосу оси вала, и поэтому их часто устанавливают на промежуточных сферических опорах.

Подшипники более тяжелых серий имеют большую грузоподъемность, но менее быстроходны. Шариковые радиальные и радиально-упорные, а также роликовые подшипники обладают наибольшей быстроходностью.

Наиболее часто на практике применяются подшипники легкой и средней серии нормальной ширины. Для особо высокой частоты вращения целесообразно использовать подшипники сверхлегкой и особо легкой серий. При недостаточной грузоподъемности размещают по два подшипника в одной опоре.

Радиальные подшипники дешевле подшипников других типов, допускают наиболее простой монтаж и демонтаж, не требуют высокой точности в соосности опор и жесткости валов и способны воспринимать как радиальные, так и осевые нагрузки.

Роликовые подшипники с цилиндрическими роликами обладают большей грузоподъемностью, однако не воспринимают осевых нагрузок, а с коническими роликами менее быстроходны.

Радиально-упорные подшипники при увеличении угла контакта увеличивают осевую нагрузку, однако существенно снижается радиальная грузоподъемность.

Стоимость подшипников зависит от их размеров, класса точности, сложности конструкции, типа сепаратора, массовости выпуска. Если стоимость радиальных однорядных шарикоподшипников условно принять за единицу, то подшипники сферические того же диаметра имеют примерно ту же стоимость; упорные подшипники на 12-15 % дешевле; радиально-упорные подшипники с латунным сепаратором в 2-2,5 раза дороже; конические роликоподшипники на 30-75 % дороже; цилиндрические роликоподшипники со стальным сепаратором в 1,2-1,6 раза дороже; сферические роликоподшипники дороже более, чем в 2 раза. Соотношение стоимостей подшипников, отнесенные к динамической грузоподъемности, иные: самыми дешевыми оказываются конические роликоподшипники. Наиболее резко стоимость подшипника растет с повышением его класса точности.

Шариковые радиальные, радиально-упорные, упорные однорядные подшипники обычно выполняют со стальным штампованным (змейковым) сепаратором, состоящим из двух половин, соединенных заклепками. При высоких скоростях (более 15 м/с на шейке вала) применяют массивные сепараторы.

Шариковый радиальный двухрядный сферический подшипник обычно выполняют со стальным штампованным сепаратором так называемого лепесткового типа. При скорости на шейке вала выше 10 м/с следует применять массивные сепараторы.

Для деталей большого диаметра (до 4 м) шарикового упорного подшипника выполнение колец представляет большие технологические трудности, поэтому каждое кольцо иногда заменяют двумя расположенными в специальных канавках кольцами из проволоки, между которыми катятся шарики.

Подшипники качения выпускаются специализированными заводами и стандартизованы. Подшипники в диапазоне внутренних диаметров 3...10 мм стандартизованы через 1 мм, до 20 мм - через 2...3 мм, до 110 мм - через 5 мм, до 200 мм - через 10 мм, до 500 мм - через 20 мм и т.д.

У каждого из перечисленных выше подшипников существуют разновидности, расширяющие область их применения. Но не все из них стандартизованы и широко доступны. По сравнению с подшипниками исходного типа они дороже. Примерами таких подшипников могут служить шариковые подшипники с разъемным кольцом (для повышения нагрузочной способности), сдвоенные подшипники, имеющие общее наружное или внутреннее кольцо, шариковые подшипники со встроенным одно- или двусторонним уплотнением и другие.

Кольца и тела качения (ГОСТ 520) изготавливают из шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ55 и ШХI5CГ, а также из цементируемых легированных сталей 18ХГТ и 20Х2НЧА. Твердость колец и роликов - НRС 60...65, шариков - HRС 62...66. Сепараторы изготавливают из мягкой углеродистой стали методом штамповки. Для высокоскоростных подшипников применяют массивные сепараторы из бронзы, анодированного алюминия, металлокерамики и полиамидов. В специальных случаях изготавливают пластмассовые сепараторы с металлическим каркасом.

Для высокоскоростных подшипников применяют также полые керамические тела качения.

Стандартизованы типы подшипников качения (ГОСТы 8328, 8338, 8545, 831, 333, 6874, 6870), размеры тел качения (ГОСТ 3722), посадки подшипников (ГОСТ 3325), нормальные габаритные размеры (ГОСТ 3478), система условных обозначений (ГОСТ 3189).

Номенклатура подшипников качения состоит из свыше 1000 типов подшипников с наружным диаметром от 1 мм до 2,6 м, массой от 0,5 г до 3,500 кг, рабочей частотой вращения до 60000 об/мин, а в некоторых случаях до 150000 об/мин.

Точность подшипников качения определяется:

а) точностью основных размеров деталей подшипников;

б) точностью вращения.

Точность основных размеров деталей подшипников определяется отклонениями по внутреннему и наружному диаметрам и ширине колец, а для радиально-упорных подшипников также по общей монтажной высоте. Основное значение имеют отклонения по внутреннему и наружному диаметрам, которые определяют характер посадок.

Точность вращения подшипников характеризуется радиальными и боковыми биениями дорожек качения, биениями торцов внутреннего и наружного колец. Наибольшее значение имеет точность вращения вращающегося кольца (в большинстве случаев внутреннего). Биения вращающегося кольца непосредственно передаются на вал.

Подшипники качения выпускают следующих классов точности в порядке ее повышения: 0, 6, 5, 4, 2.

Для большинства валов и осей общего назначения применяют подшипники класса точности 0. Подшипники более высоких классов точности применяют для валов, требующих точного вращения в связи с назначением машины, например шпинделей металлорежущих станков, валов и осей приборов, или в связи с особо высокими частотами вращения.

При переходе от одного класса точности к другому, более высокому, стоимость подшипника резко возрастает. Точность подшипника влияет на кинематическую и геометрическую точность узла, уровень шума, интервал рассеяния предельно-допустимых воспринимаемых нагрузок. При этом использование более точных подшипников требует и большей точности изготовления деталей, входящих в подшипниковый узел. Для узлов общего назначения обычной точности применяют подшипники нормального (0) класса точности, а точность деталей подшипникового узла должна соответствовать 6, 7 квалитетам, степень точности отклонений формы и расположения поверхностей 6.

megaobuchalka.ru

| Условное обозначение подшипника | а | D | В | С | Т | Е | r1smin*1 | r2smin*1 | а | Масса, кг~ | С,Н*2 | Со,Н*2 | nпред·10-3, мин-1 | Расчетные параметры | ||

| е | Y | YO | ||||||||||||||

| Серия диметров 1, серия ширин 2 | ||||||||||||||||

| 2007104А20071/22А2007105А20071/28А2007106А20071/32А | 202225283032 | 424447525558 | 151515161717 | 12,011,511,512,013,013,0 | 151515161717 | 32,78134,70837,39341,99144,43846,708 | 0,60,60,61,01,01,0 | 0,60,60,61,01,01,0 | 14°14°50'16°16°16°16°50' | 0,1010,1070,1170,1500,1750,193 | 229002380025500297003360034700 | 15600166001830021 6002450026000 | ————6,7— | ————0,24— | ————2,5— | ————1,38— |

| 2007107А2007108А2007109А2007110А2007111А2007112А200711ЗА2007114А2007115А2007116А2007117А2007118А2007119А2007120А | 35404550556065707580859095100 | 626875809095100110115125130140145150 | 1819202023232325252929323232 | 14,014,515,515,517,517,517,519,019,022,022,024,024,024,0 | 1819202023232325252929323232 | 50,51056,89763,24867,84176,50580,63485,56793,63398,358107,334111,788119,948124,927129,269 | 1,01,01,01,01,51,51,51,51,51,51,52,02,02,0 | 1,01,01,01,01.51,51,51,51,51,51,51,51,51,5 | 16°50'14°10'14°40'15°45'15°10"16°17°16°10'17°15°45'16°25'15°45'16°25'17° | 0,2240,2780,3540,3840,5700,6050,6420,8750,9211,2901,3501,7601,8501,920 | 402004950055000572007650076500781009520099000128000130000157000157000161000 | 3050040000440004800064000670006800083 00088000116000120000146000146000158000 | 6,05,34,8—4,0—3,43,23,02,6—2,22,22,0 | 0,270,330,30—0,33—0,380,290,300,34—0,340,360,37 | 2,211,842,00—1,80—1,592,112,001,77—1,761,691,62 | 1,221,011,10—0,99—0,871,161,100,97—0,970,930,89 |

| Серия диаметров 2, серия ширин 0 | ||||||||||||||||

| 7203А7204А7205А7206А7207А7208А7209А7210А | 1720253035404550 | 4047526272808590 | 1214151617181920 | 1112131415161617 | 13,2515,2516,2517,2518,2519,7520,7521,75 | 31,40837,30441,13549,99058,84465,73070,44075,078 | 1,01,01,01,01,51,51,51,5 | 1,01,01,01.01,51,51,51,5 | 12°57'10"12°57'10"14°02'10"14°02'10"14°02'10"14°02'10"15°06'34"15°38'32" | 0,0810,1280,1570,2400,3400,4350,4990,566 | 1790026000292003800048400583006270070400 | 1200016600210002550032500400005000055000 | 9,08,07,56,35,34,84,54,3 | 0,310,360,360,360,370,380,410,37 | 1,911,671,671,651,621,561,451,60 | 1,050,920,920,910,890,860,800,88 |

| 7211А7212А721 ЗА7214А7215А7216А7217А7218А7219А7220А | 556065707580859095100 | 100110120125130140150160170180 | 21222324252628303234 | 18192021222224262729 | 22,7523,7524,7526,2527,2528,2530,5032,5034,5037,00 | 84,19791,876101,934105,748110,408119,169126,685134,901143,385151,310 | 2,02,02,02,02,02,52,52,53,03,0 | 1,51,51,51,51,52,02,02,02,52,5 | 15°06'34"15°06'34"15°06'34"15°38'32"16°10'20"15°38'32"15°38'32"15°38'32"15°38'32"15°38'32" | 0,7320,9311,1701,3001,4101,7002,1402,6203,1603,810 | 8420091300108000119000130000140000165000183000205000233000 | 61 000700007800089000100000114000134000150000156000190000 | 3,83,4—3,02,82,42,22,01,91,9 | 0,410,35—0,370,390,420,430,380,410,40 | 1,461,71—1,621,551,431,381,561,481,49 | 0,800,94—0,890,850,780,760,860,810,82 |

| Серия диаметров 5, серия ширин 0 | ||||||||||||||||

| 7505А7506А7507А7508А7509А7510А7511А7512А751 ЗА7514А7515А7516А7517А7518А7519А7520А | 253035404550556065707580859095100 | 526272808590100110120125130140150160170180 | 18202323232325283131313336404346 | 16171919191921242727272830343739 | 19,2521,2524,2524,7524,7524,7526,7529,7532,7533,2533,2535,2538,5042,5045,5049,00 | 41,33148,98257,08764,71569,61074,22682,83790,23699,484103,765108,932117,466124,970132,615140,259148,184 | 1,01,01,51,51,51,52,02,02,02,02,02,52,52,53,03,0 | 1,01,01,51,51,51,51,51,51,51,51,52,02,02,02,52,5 | 13°30'14°02'10"14°02'10"14°02'10"15°06'34"15°38'32"15°06'34"15°06'34"15°06'34"15°38'32"16°10'20"15°38'32"15°38'32"15°38'32"15°38'32"15°38'32" | 0,1800,5000,4580,5600,5980,6440,8781,2001,5801,6801,7602,1802,7503,4904,3205,210 | 34 10047 30061 60070400748007650099000120000142000147000157000176000201000238000264000297000 | 25 000370004500050000600006400080000100000120000118000130000155000180000193000220000280000 | —6,35,34,84,54,33,83,43,02,82,62,42,22,01,91,8 | —0,370,350,380,420,420,360,390,370,390,410,400,390,390,380,40 | —1,651,731,581,441,431,671,531,621,551,481,491,551,551,561,49 | —0,900,950,870,800,780,920,840,890,850,810,820,850,850,860,82 |

| Серия диаметров 3, серия ширин 0 | ||||||||||||||||

| 7302А7303А7304А7305А7306А7307А7308А7309А7310А7311А7312А7313А7314А7315А7316А7317А7318А7319А7320А | 151720253035404550556065707580859095100 | 42475262728090100110120130140150160170180190200215 | 13141517192123252729313335373941434547 | 11121315161820222325262830313334363839 | 14,2515,2516,2518,2520,7522,7525,2527,2529,2531,5033,5036,0038,0040,0042,5044,5046,5049,5051,50 | 33,27237,42041,31850,63758,28765,76972,70381,78090,63399,146107,769116,846125,244134,097143,174150,433159,061165,861178,578 | 1,01,01,51,51,52,02,02,02,52,53,03,03,03,03,04,04,04,04,0 | 1,01,01,51,51,51,51,51,52,02,02,52,52,52,52,53,03,03,03,0 | 10°45'29"10°45'29"11°18'36"11°18'36"11°51'35"11°51'35"12-57'Ю"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10"12°57'10" | 0,0990,1330,1740,2730,4060,5410,7691,0201,3101,6702,0602,5503,0903,6804,4105,1305,9306,9208,470 | 21200260003190041 800528006820080900101000117000134000161000183000209000229000255000286000308000341000380000 | 12700160002000028000390005000056000720009000011000012000015000017000018 Справочник конструктора - Все что нужно любому конструктору! ©2008-2018 | ||||

spravconstr.ru

Подшипники Характеристики - Энциклопедия по машиностроению XXL

На рис. 34 для ротора на 150-градусных цилиндрических подшипниках, характеристики которых приведены в табл. 2, построены границы устойчивости и частоты колебаний при использовании параметров Ф, Р, g (х). а иа рис. 35 — при использо- [c.166]По А.В. Г и, параметр Зоммерфельда зависит от силы, действующей на подшипник, характеристики упругости, значения совокупной шероховатости обеих поверхностей, радиального зазора, радиуса вала, совокупного среднеквадратического отклонения неровностей вала и вкладыша при нормальном законе распределения, коэффициентов Пуассона, материала вала и подшипника, его ширины и др. [c.317]

Выше приведены рекомендации по выполнению отдельных этапов курсового проекта, а также краткая характеристика вариантов конструктивных решений. При вьшолнении курсового проекта из всего многообразия вариантов необходимо выбрать один, оптимальный. Число возможных сочетаний типов подшипников, схем их установки, способов регулирования, конструкций крышек подшипников, стаканов, зубчатых или червячных колес, червяков, смазочных и уплотнительных устройств очень велико. Это многообразие создает при вьшолнении проекта определенные трудности. Для облегчения выбора решений в настояшей главе приведены варианты типовых конструкций опорных узлов зубчатых и червячных передач, состоящих из валов с установленными на них деталями. Напомним, что сборку валов с сопряженными деталями вьшолняют, как правило, вне корпуса изделия. [c.189]Изнашивание — процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в направляющих, в зубчатых зацеплениях, в цилиндрах поршневых машин и т. п. Увеличение зазоров снижает качественные характеристики механизмов мощность, к. п. д., надежность, точность и пр. Детали, изношенные больше нормы, бракуют и заменяют при ремонте. Несвоевременный ремонт приводит к поломке машины, а в некоторых случаях и к аварии. [c.6]

Использование вероятностных методов расчета. Основы теории вероятности изучают в специальных разделах математики. В курсе деталей машин вероятностные расчеты используют в двух видах принимают табличные значения физических величин, подсчитанные с заданной вероятностью (к таким величинам относятся, например, механические характеристики материалов ст , o i, твердость Ни др., ресурс наработки подшипников качения и пр.) учитывают заданную вероятность отклонения линейных размеров при определении расчетных значений зазоров и натягов, например в расчетах соединений с натягом и зазоров в подшипниках скольжения при режиме жидкостного трения. [c.10]

X = — характеристика режима работы подшипника [c.232]

Примечание. При вычерчивании общего вида многошпиндельной коробки и ее раскатки выводятся дополнительно характеристики оригинальных зубчатых колес, параметры механической обработки корпусных деталей, сборочный чертеж шпиндельной коробки, характеристики шпинделей, перечень конструкторских документов, спецификации, таблицы прочностных характеристик валов, подшипников и зубчатых колес. [c.179]

Какие классы точности установлены для подшипников качения Приведите краткую характеристику этих классов. [c.89]

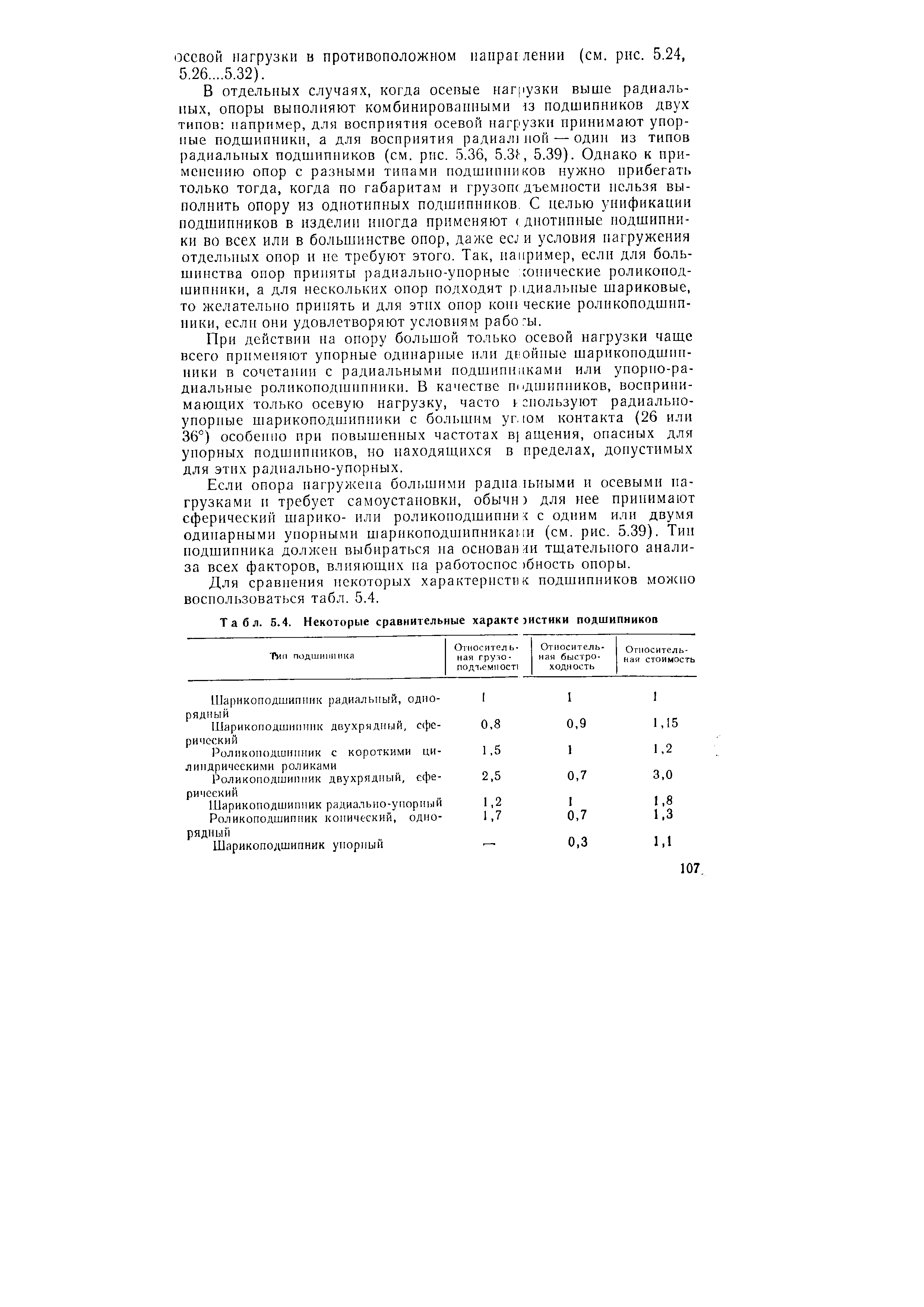

| Табл. 5.4. Некоторые сравнительные характеристики подшипников |  |

Расчет упорных подшипников на нагрев производят по характеристике qv. [c.323]

Пример 4. Определить температуру вала, работающего в подшипнике с текстолитовым вкладышем, характеристика которого следующая d = 0,08 м, F,= = 3000 И, (0 = 21 рад/с. Подшипник смазывается индустриальным маслом 12. [c.327]

Коэффициентом надежности подшипника называют отношение рабочей характеристики режима к критической [c.338]

Увеличение диаметра не только повышает несущую способность, но при данном значении снижает критическую характеристику режима и, следовательно, увеличивает надежность работы подшипника. [c.349]

Фазы работы подшипника отчетливо выявляются на диаграмме, показывающей изменение коэффициента трения / в зависимости от характеристики режима [c.351]

Если, например, возрастает удельная нагрузка, то характеристика режима падает, а с ней уменьшается и минимальная толщина масляного слоя подшипник приближается к режиму полужидкостного трения. Однако с понижением X одновременно падает коэффициент трения (см. рис. 360) и снижается тепловыделение. В результате повышается вязкость масла, отчего прежнее значение характеристики режима полностью или частично восстанавливается и подшипник переходит в состояние устойчивого равновесия. [c.352]

Гидродинамические характеристики подшипника определяются расположением шарниров и сохраняются при всех колебаниях эксплуатационного режима. Несущая способность максимальна, а коэффициент трения минимален, если шарнир установлен на расстоянии I = 0,58 I (где I — длина сегмента) от передней (по направлению движения) кромки сегмента (56). [c.411]

Допускаемые давления р и особенно характеристика подшипников pv колеблются в очень широких пределах. Это связано с многообразием факторов, влияющих на работу подшипников. К ним относятся в первую очередь материалы, качество изготовления, кромочные давления, смазка, охлаждение, условия пуска, цикл работы и т. д. [c.384]

Трение в подшипниках скольжения. Потери на трение оцениваются коэффициентом трения [. На рис. 3.141 показана диаграмма изменения [ в зависимости от характеристики режима работы подшипника ро)/р, где р—динамическая вязкость смазки ш — угловая скорость вала р — среднее давление на опорную поверхность. Диаграмма имеет три характерных участка. Участок /о — 1 характеризуется примерно пос- [c.408]

Проект рекомендаций ИСО Л о 560 Подшипники качения. Прецизионные приборные подшипники. Характеристики момента трения . I9G3. [c.623]

Дайте определение, характеристику и укажите условия возникновения одного из видов нагружения колец подшипников а) местного 6 циркуляционного в) колеб1ательного. [c.90]

В кулачковых генераторах волн можно использовать специальные гибкие подшипники, рекомендованные ВНИИППом. В табл. 8.2 приведены характеристики некоторых из этих подшипников, на которые в настоящее время имеется проект ГОСТа, предусматривающий большее число типоразмеров, чем указано в табл. 8.2. [c.201]

Вторым преимуществом подшипников гачения является возможность создавать опоры простые по конструкции, но способные при малом сопротивлении движению выдерживать нагрузки, различные по направлению и характеру, в том числ5 ударные и циклические с различными характеристиками циклов. [c.85]

Для сравиеиия некоторых характеристик подшипников можно воспользоваться табл. 5.4. [c.107]

Выбор материала валов. Для правильного выбора материала валов и термообработки их необходимо знать тип подшипников, в которых вращается вал, характер посадок деталей на валу (подвижные пли с натягом), характер действующей нагрузки. Второй вал быстроходный, вращается в подшипниках Зубчатые колеса 2i и 22 (см. рис. 8.3) свободно вращаются на валу, по шлицевому -участку вала перемещается кулачковая полумуфта. Для обеспечения достаточной износостойкости трущихся поиерхн остей этого вала выбираем легированную сталь 40Х. Для условий крупносерийного производства приемлемым видом термообрабо ки трущихся поверхностей является закал) а с нагревом ТВЧ до твердости HR 50...54. Механические характеристики Of, = 730 МПа, = 500 МПа, Тт = = 280 МПа, а , = 320 МПа, т , = 200 Ша, = 0,1, 11 = 0,05. [c.307]

Смазка. Подшипники насоса работают при небольших нагрузках и сравнительно высокой частоте вращения. Стенки корпуса масляной полости хорошо охлаждаются благодаря соседству потока воды в гидравлической части. В этих условиях целесообразна система смазки разбрызгиванием с применением жидкого масла небольшой вязкости и с пологой вязкостно-температурной характеристикой. Выбираем индустриальное масло 12 с вязкостью 12 сст при 50° С (по Энглеру ВУ50 = 2). [c.94]

Критической характеристикой режима называют значение X, при котором минимальная толщина масляного слоя уменьшается настолько, что наступает соприкосновение микронеровностей вала и подшипника и коэффициент трения резко возрастает. Толщину масляного слоя, при которой возникает полужпдкостное трение, называют критической и обозначают знаком 7) р. [c.338]

Параметры подшипника с l d = 0.5 можно улучшить повышенис.м характеристики режи.ча путем увеличения вязкости. масла или уменьшения к (увеличение диаметра). При ). = 500 (рис. 357, е) 1г 1 (при = 0,3) повышается до 12, коэффициент надежности до 3,5. Опти-.чальный зазор ф = 0,0008 (ближайшая подходящая посадка Л). [c.348]

Как ВИДНО ИЗ рис. 358, значения для подшипников малого диаметра д. = 204-30 мм) очень велики. Следовательно, такие подшипники могут надежно работать лишь при высоких характеристиках режима (большие частоты вращения, низкие удельные нагрузки). Как и для подшипников большого диаметра, целесообразно придерживаться умеренных значении отпосптсльното зазора (но не ниже ф = 0,001). [c.350]

Из уразнеш. я (144) определяют повышение температуры масла At в подшипнике п по формуле (140) — среднюю температуру масляного слоя, после чего по вязкостно-температурной кривой находят значение рабочей вязкости масла р н вычисляют характеристику режима X. [c.358]

Повышение частоты вращения, фор.мальыо увеличивающее характеристику режима, практически нередко снижает ее, так как при высокой частоте вращения увеличивается тепловыделение, вследствие чего рабочая вязкость масла падает. Большие частоты вращения опасны при конструировании многооборотных подшипников нужно особо тщательно выбирать конструктивные параметры с целью уменьшения тепловыделения. [c.362]

Увеличение характеристики режима путем применения масел повышенной вязкости также не всегда рационально. Высокая вязкость смазочного масла увеличивает трение п тепловыделение и затрудняет истечение масла из подшганпка, вследствие чего те.мпература масляного слоя возрастает и рабочая вязкость масла падает. В результате несущая спосоопость подшипника при вязком масле может быть меньше, чем при менее вязком. К тому же масло повышенной вязкости затрудняет пуск. [c.363]

В реверсивных подшипниках шарниры устанав.чнвают в центре сегментов (37), что ухудшает их характеристики, или, предпочтительнее, в выемках корпуса (38) с таким расчетом, чтобы сегменты при перемене направления вращения перемещались под действием сил трения в наиболее выгодное положение. Величину зазоров (и.положение вала в подшипнике) можно регулировать с помощью винтов I. [c.411]

Согласно рис. 408 допустимый ратмер /, при котором Си = 0,07 ч- 0,065 (заштрихованная область на графике), ограничен / = (0.56 ч-0,6) Т.. При изменении этого размера характеристики подшипника резко ухудшаются. Так, например, при / = 0,53 (Ло/1 = 3) число Гюмбеля уменьшается (для подшипника е Т/В = 1) до 0,045, т. е. несущая способность подшипника падает [c.438]

В качестве дросселей могут служить капилляры или диафрагменные отверстия. Обычно применяют капилляры, так как отверстия их больше, чем в диафрагме (проще изготовление, меньше опасность засорения), п npony Kiia способность легче поддается регулированию (путем изменения длины капилляра). Кроме того, характеристики подшипников с капиллярными дросселями в отличие от подшипников с диафрагменными дросселями не зависят от вязкости масла (т. е. от температуры подшипника). [c.448]

Масла для смазки многооборотных подшипников должны обладать малой вязкостью, пологой вязкостно-гемиературной характеристикой и способностью образовывать на мета.тлпческп.х поверхностях прочные молекулярные пленки. [c.542]

Алгоритм расчета может быть построен так, чтобы получить обобщенную характеристику работы подшипника, т. е. определить минимальную толщину и среднюю температуру смазочного слоя во всем возможном диапазоне изменений относительных зазоров. Дополнительно могут быть определены расход масла и выполнен расчег на устойчивость работы подтипни-ка. Обоб ценная характеристика, полученная нри минимальных и максимальных вероятностных. значениях вязкости масла, позволяет сразу назначить минимальный и максимальный относительные зазоры по критериям несущей способности, температуры, устойчивости и расходу масла. [c.393]

ЭКСЦЕСС распределения. Статистическая характеристика вибрационного сигнала. Так, для диагностирования состояния подшипника определяют эксцесс распределения высокочастотных составляющих вибрации корпуса подшипника. Эксцесс, характеризующий островершинность распределения амплитуд вибрации, отражает состояние подшипника независимо от его скорости вращения и геометрии. [c.89]

mash-xxl.info

Основная характеристика - подшипник - Большая Энциклопедия Нефти и Газа, статья, страница 1

Основная характеристика - подшипник

Cтраница 1

Основные характеристики подшипников: внутренний диаметр, серия, тип, конструктивные особенности, класс точности, ряд радиального зазора, материал, из которого изготовлены детали подшипника, особые требования к термообработке деталей подшипника - условно обозначают на кольцах подшипника цифрами и буквами, совокупность которых образует условное обозначение подшипника. [1]

Приведены основные характеристики подшипников качения, рассмотрено контактное взаимодействие деталей подшипника, технические требования к посадочным поверхностям. Даны основные рекомендации по конструированию, монтажу и обслуживанию подшипниковых узлов. Изложена новая методика расчета ресурса подшипников качения. [2]

Размеры и основные характеристики подшипников выбирают конкретный подшипник и находят его габаритные размеры; наряду с коэффициентом работоспособности, в указанных таблицах помещены данные о предельном числе оборотов и допустимой статической нагрузке. [3]

В практике большинства производителей подшипников принято большинство основных характеристик подшипников указывать в цифровых, а иногда и с добавлением буквенных обозначений. Ниже рассмотрена система условных обозначений, принятая на подшипниковых заводах России и СНГ. Системы условных обозначений подшипников основных зарубежных фирм приведены в прнл. [5]

По приведенной нагрузке, частоте вращения подшипника и требуемому сроку службы рассчитывают необходимую грузоподъемность, являющуюся основной характеристикой подшипника. По найденной динамической грузоподъемности по соответствующему ГОСТу выбирают конкретный типоразмер подшипника и его габаритные размеры. [6]

По приведенной нагрузке, числу оборотов подшипника и требуемому сроку службы рассчитывают необходимую динамическую грузоподъемность, являющуюся основной характеристикой подшипника. [8]

В процессе выбора подшипников конструктору приходится сопоставлять требования к ним, вытекающие из условий работы проектируемого узла или машины, с основными характеристиками подшипников различных типов, которые начинающему конструктору следует подробно изучить. Выбор подшипников значительно облегчается в результате изучения аналогичных узлов машин. [9]

Справочник-каталог содержит необходимые материалы по выбору, применению и эксплуатации как стандартных, так и специальных подшипников, работающих в особых условиях; новые методы расчета подшипников, принятые отечественными стандартами и международной организацией по стандартизации ИСО; полную номенклатуру подшипников и тел качения, изготовляемых отечественной подшипниковой промышленностью; основные характеристики подшипников. [10]

Определяющее значение для обеспечения работоспособности создаваемых узлов имеет методика их проектирования, расчет конструктивных элементов, соответствующих основным требованиям оптимальной конструкции. Основные характеристики подшипников - грузоподъемность ( статическая и динамическая взаимосвязаны) и быстроходность. В зависимости от конкретных условий выбирают основные требования, например требование малошумности для подводной лодки. [12]

Выбор подшипника требуемого типоразмера производится по его коэффициенту работоспособности С. Этот коэффициент является основной характеристикой подшипника и зависит от внутренней конструкции подшипника, материала, из которого изготовлен подшипник, и ряда других параметров. [13]

Подшипник выбирается требуемого типоразмера по коэффициенту его работоспособности С. Этот коэффициент является основной характеристикой подшипника и зависит от внутренней конструкции подшипника, материала, из которого он изготовлен, и ряда других параметров. [14]

Предельная частота вращения хорошо уравновешенного ротора в 2 - 4 раза превосходит частоту синхронного резонанса. Максимальная скорость вращения в этом случае зависит от величины возмущающих сил и основных характеристик подшипника. [15]

Страницы: 1 2

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)