|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Что такое центрифугирование? Определение и принцип метода. Укажите внешние признаки работоспособности центрифуги

Особенности центрифуги Камаз | Помощник слесаря

По сравнению с автомобилями ЗИЛ и МАЗ работа центрифуги автомобиля КамАЗ не сопровождается аэродинамическим шумом, поэтому работоспособность центрифуги двигателя КамАЗ оценивают прежде всего по наличию и количеству отложений в роторе.

По сравнению с автомобилями ЗИЛ и МАЗ работа центрифуги автомобиля КамАЗ не сопровождается аэродинамическим шумом, поэтому работоспособность центрифуги двигателя КамАЗ оценивают прежде всего по наличию и количеству отложений в роторе.

Если на малоизношенных двигателях (пробег автомобиля 30 — 50 тыс. км) между двумя ТО в роторе скопилось 200 — 400г отложений (толщина слоя 10 — 15 мм), то центрифуга работает. При большей изношенности двигателей соответственно увеличивается и количество отложений. В то же время слишкос большое количество загрязнений в роторе (3/4 его объема), как правило, свидетельствует о неудовлетворительном состоянии моторного масла в процессе эксплуатации. Причинами, вызывающими интенсивное накопление загрязнений в масле (быстрое старение масла), могут быть попадание воды в масло, длительная работа двигателя на пониженном (температура охлаждающей жидкости менее 60°С) или повышенном (более 100°С) тепловых режимах, значительный износ деталей цилиндро-поршневой группы и др. Одной из характерных причин большого количества отложений в роторе центрифуги является применение в двигателе несоответствующего сорта масла.

Обслуживание центробежного фильтра заключается в снятии наружного колпака и колпака ротора центрифуги и удаления из ротора загрязнений, промывке деталей в дизельном топливе. При этом необходимо соблюдать определенные правила по обслуживанию узла. Именно при обслуживании центрифуги наиболее вероятно нарушение ее работоспособности.

Чаще всего причинами нарушений являются:

Неправильная сборка колпака ротора с ротором. В результате возникает значительный дисбаланс ротора и резко снижается его частота вращения. Чтобы избежать этого, при сборке центрифуги необходимо совместить метки на роторе и колпаке ротора;

Снятие ротора с оси при обслуживании. Это приводит к повреждению подшипников скольжения ротора, а также упорного шарикоподшипника. Инструкцией по эксплуатации автомобилей КамАЗ запрещается снятие ротора с оси при ТО;

Повышенные моменты затяжки гаек крепления колпака ротора и наружного колпака вызывают деформацию деталей и даже заклинивание ротора в подшипниках. Моменты затяжки указанных гаек должны быть в пределах 2 — 3 кгс/м.

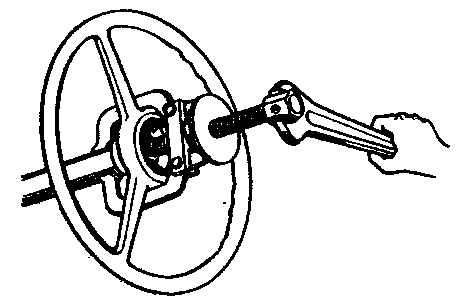

Перед установкой наружного колпака рекомендуется проверить правильность сборки центрифуги по легкости вращения ротора. Для этого надо отжать пластину стопорного устройства ротора и повернуть ротор на оси; вращение должно быть легким и без заеданий.

Газета “Автодвор” за сентябрь 2016

офф. сайт http://avtodvor.com.ua

informationsunami.ru

Центрифуга. Процесс центрифугирования

Как правило, производительность центрифуг выражается объемом суспензий, поступающим в центрифугу за единицу времени (л/час) или же весом осадка, который образуется в результате процесса центрифугирования (кгс/час).

Скорость процесса центрифугирования влияет на производительность любой центрифуги. Данная скорость определяется в первую очередь режимом процесса. Именно поэтому следует рассматривать отдельно производительности фильтрующих и отстойных центрифуг. Для обоих типов центрифуг следует считать, что объем материала, который загружается в центрифугу, равен половине полного объема аппарата.

Определение производительности центрифуг

Для определения производительности центрифуг обозначим следующие величины:

R – внутренний радиус барабана центрифуги, м; r1 - внутренним радиусом слоя материала, который находится в центрифуге, м; h – это высота барабана, м; Vб – объем барабана центрифуги, м3; Vм – объем материала, который находится в центрифуги, м3.

Следовательно:

Vб = π·R²·h, м³

Vм = π·(R²-r1²)·h, м³

Принимая, что Vм = 0,5·Vб, получим:

0,5·π·R²·h = π·(R²-r1²)·h

Для измерения скорости осаждения частиц в центрифуги используются такие же закономерности, что и для скорости осаждения пыли в циклонах.

Помимо этого, для определения режима осаждения используются числовые значения критериев Архимеда и Рейнольдса. При этом критерии Архимеда определяются так же, как и при расчете циклонов, то есть зависят от скорости осаждения. Поэтому необходимо предварительно найти числовое значение произведения K1·Ar, а по нему уже установить режим и найти значение критерия Re. Следовательно, для определения скорости осаждения используется формула:

ω0 = φ · [(Re·μ·g)/(d·γ2)], м/сек

Для определения фактора разделения Kp учитывается скорость осаждения центрифуги, которая измеряется пропорционально радиусу вращения r. Следовательно в выражение Kp нужно подставить вместо неопределенного радиуса r средний радиус:

rср = (R+0,71*R)/2 ≈ 0,85*R

Таким образом:

Кр = 0,85*n²*R/900

В процессе осаждения в центрифуге частицы дисперсной фазы проходят путь, который равен R-r, поэтому для определения длительности осаждения используется формула:

τос = (0,29*R)/ω0, сек

Чтобы определить производительность отстойных центрифуг, работающих периодически, следует принимать во внимание время, которое затрачивается на пуск, разгрузку и торможение центрифуги.

Обозначим:

t ос – время, за которое происходит разделение. Оно равняется времени предыдущего разделения, сек; tп – время периода пуска центрифуги, сек; tt – время, за которое происходит торможение центрифуги, сек; tp – время разгрузки центрифуги от осадка, сек.

Для определения длительности общего цикла процесса центрифугирования используется формула:

∑τ = τос + τп + τт + τр

Определение производительности фильтрующей центрифуги не менее сложно, чем расчет производительности всех видов фильтров.

Для этого используется уравнение:

VdV = (F0²*Po*dτ) / (μ*ρ*x)

где Fo - фильтрующая поверхность, м2; Po – это давление, Па.

Внутренняя боковая поверхность барабана является в центрифуге поверхностью фильтрации. При этом давление создается центробежной силой, которая возникает в жидкости в процессе ее вращения в барабане центрифуги. В процессе протекания фильтрации слой осадка, который возникает на поверхности барабана, увеличивается, а фильтрующая поверхность изменяется. Помимо этого, происходит изменение центробежной силы. Следование величины Fo и Po переменны.

Мощность на валу центрифуги

Расход энергии для центрифуг периодического действия рассчитывается отдельно для рабочего и пускового периода.

При пусковом периоде количество затрачиваемой энергии идет на преодоление массы материала, который загружен в барабан и массы самого барабана.

В рабочем периоде мощность на валу отличается от мощности в пусковом периоде. Данная мощность практически полностью тратится на транспортировку осадка, преодоление гидравлического сопротивления, а также трения барабана о воздух и трения, возникающие в приводе и цапфах.

В том случае, если суспензия подается в центрифугу, которая находится на ходу, необходимо учитывать еще и энергию, затрачиваемую на сообщение кинетической энергии фильтруемой жидкости.

oil-filters.ru

Обслуживание - центрифуга - Большая Энциклопедия Нефти и Газа, статья, страница 1

Обслуживание - центрифуга

Cтраница 1

Обслуживание центрифуг, особенно сложных автоматизированных систем, требует высокой квалификации. Во время вращения крышка центрифуги должна быть закрыта. Целесообразно применять блокировку, исключающую возможность пуска центрифуги при открытой крышке или открывания ее до полного прекращения вращения. Абсолютно недопустимо торможение центрифуги руками и с помощью различных палок, отрезков труб, а также выравнивание осадка в корзине с помощью лопаток и других предметов до полной остановки центрифуги. Обычно при большой скорости вращения барабана, даже после выключения привода ( по инерции), лопатки вырываются из рук рабочего, выбрасываются с большой силой и могут причинить увечья. Органы управления ( кнопки пуска и остановки, маховички или рычаги - тормозных устройств) устраивают на рабочем месте в непосредственной близости от центрифуги, а в полностью автоматизированных системах выносят на общий щит с устройством дублирующих органов. [2]

Обслуживание центрифуги как быстро вращающегося и чувствительного к перегрузке аппарата требует особого внимания. [3]

Для безопасности обслуживания центрифуги турбомуфта и часть клиноременной передачи закрыты ограждением. [4]

При такой обработке достигается дегельминтизация осадков. Обслуживание центрифуг проводят по инструкции завода-изготовителя. [5]

Трубки для воды 8 и 9 служат для отмывки осадка водой. Обслуживание центрифуги осуществляется вручную. [6]

Последние расположены в корпусе 5 опоры подшипников. Предохранительное устройство 6 позволяет обезопасить обслуживание центрифуги; для этого ленточный тормоз 10, пусковое устройство 7, крышка 4 кожуха соединены в сблокированную систему. [8]

Эти значения могут быть использованы для определения необходимости смены масла. Порядок проверки: убедиться в исправности центробежного маслоочистителя, снять его ротор, слить масло, взвесить ротор и определить количество отложений, установить наработку трактора с момента последнего обслуживания центрифуги, рассчитать среднюю скорость накопления отложений в центрифуге и сравнить полученную величину с предельно допустимой. [10]

Центрифуга имеет барабан 1 фильтрующего типа, приводимый в действие непосредственно от электродвигателя 10 или через передачу. Трубки для воды 8 и 9 служат для отмывки осадка водой. Обслуживание центрифуги осуществляется вручную. [11]

Центрифугу, станцию и пульт управления, а также электродвигатели необходимо заземлить. Пусковая аппаратура должна располагаться в непосредственной близости от машины. Проходы должны быть достаточно широкими для обслуживания центрифуги; их ни в коем случае нельзя загромождать. Патрубки и люки отвода паров и газов должны быть подсоединены к соответствующим магистралям. [12]

Из верхней зоны помещения осевыми вентиляторами удаляется не менее однократного объема воздуха. Приточный воздух подается механическими системами вентиляции в верхнюю зону в количестве 95 % от объема удаляемого воздуха. К рабочим местам, где формуются пресс-пакеты, и в места обслуживания центрифуг приточный воздух поступает с высоты 2 5 м через перфорированную поверхность воздуховодов. Количество подаваемого приточного воздуха принимают в размере двукратного объема отсасываемого от столов воздуха и по 5000 ма / ч на каждую центрифугу. [13]

В таблице 72 приведены предельно допустимые значения накопления отложений для некоторых типов двигателей, соответствующие максимально допустимому снижению эксплуатационных свойств масел. Данные значения могут быть использованы для определения необходимости смены масла. Порядок проверки: убедиться в исправности центробежного маслоочистителя, снять его ротор, слить масло, взвесить ротор и определить количество отложений, установить наработку трактора с момента последнего обслуживания центрифуги, рассчитать среднюю скорость накопления отложений в центрифуге и сравнить полученную величину с предельно допустимой. [14]

При ручном управлении работой автоматической центрифуги приходится для получения осадка с нормальным влагосодержанием постепенно от цикла к циклу увеличивать продолжительность фильтрования и отжима осадка и уменьшать скорость подачи суспензии. Последнее при полидисперсной суспензии неминуемо приводит к забивке коммуникаций осаждающимися грубодисперсными частицами. Процесс заиливания остающегося после съема ножом осадка может происходить постепенно. Это приводит лишь к неудобству обслуживания центрифуг и к необходимости частой смены ткани, что яв ляется весьма трудоемкой операцией. [15]

Страницы: 1 2

www.ngpedia.ru

Центрифуги

Центрифуги.

Устройство центрифуг.

По величине фактора разделения центрифуги можно условно разделить на две группы: нормальные центрифуги (Kр< 3500) и сверхцентрифуги (Kр> 3500).

Нормальные центрифуги применяются главным образом для разделения различных суспензий, за исключением суспензий с очень малой концентрацией твердой фазы, а также для удаления влаги из штучных материалов. Сверхцентрифуги служат для разделения эмульсий и тонкодисперсных суспензий.

Нормальные центрифуги могут быть отстойными и фильтрующими. Сверхцентрифуги являются аппаратами отстойного типа и подразделяются на трубчатые сверхцентрифуги, используемые для разделения тонкодисперсных суспензий, и жидкостные сепараторы, служащие для разделения эмульсий.

Существенным признаком типа центрифуг является способ выгрузки из них осадка. Выгрузка производится вручную, при помощи ножей или скребков, шнеков и поршней, движущихся возвратно-поступательно (пульсирующих), а также под действием силы тяжести и центробежной силы.

По расположению оси вращения различают вертикальные, наклонные и горизонтальные центрифуги. Вал ротора вертикальной центрифуги имеет опору внизу или подвешивается сверху.

В зависимости от организации процесса центрифуги делятся на периодически и непрерывно действующие.

Ниже рассматриваются устройство и принцип действия некоторых типичных центрифуг.

Трехколонные центрифуги. Аппараты этого типа относятся к нормальным отстойным или фильтрующим центрифугам периодического действия с выгрузкой осадка вручную.

В трехколонной фильтрующей центрифуге с верхней выгрузкой осадка (рис. V-28) разделяемая суспензия загружается в перфорированный ротор Л внутренняя поверхность которого покрыта фильтровальной тканью или металлической сеткой. Ротор при помощи конуса 2 установлен на валу 3, который приводится во вращение электродвигателем посредством клиноременной передачи. Жидкая фаза суспензии проходит сквозь ткань (или сетку) и отверстия в стенке ротора и собирается в дне 4 станины, покрытом неподвижным кожухом 5, откуда отводится для дальнейшей обработки. Осадок, образовавшийся на стенках ротора, извлекается, например при помощи лопатки, после открывания крышки кожуха 6.

Рис. V-28. Трехколонная центрифуга:

1— перфорированный ротор; 2 — опорный конус; 3 — вал; 4 — дно станины;

5 — неподвижный кожух; 6 — крышка кожуха; 7 — станина; 8 — тяга; 9 — колонка;

10 — ручной тормоз.

Для смягчения воздействия вибраций на фундамент станина 7 с укрепленными на ней ротором, приводом и кожухом подвешена при помощи вертикальных тяг 8 с шаровыми головками на трех расположенных под углом 1200 колонках 9. Это обеспечивает некоторую свободу при вибрации ротора. Центрифуга снабжена тормозом, который может быть приведен в действие только после остановки электродвигателя.

Трехколонные центрифуги выполняются также с нижней выгрузкой осадка, что более удобно в производственных условиях.

Рассматриваемые центрифуги отличаются небольшой высотой и хорошей устойчивостью и получили распространение для проведения длительного центрифугирования.

Подвесные центрифуги. Эти центрифуги также относятся к числу нормальных отстойных или фильтрующих центрифуг периодического действия с вертикальным ротором и устройством для выгрузки осадка вручную.

На рис. V-29 показана подвесная отстойная центрифуга с нижней выгрузкой осадка. Исходная суспензия подается по трубопроводу 1 в ротор 2 со сплошными стенками, укрепленный на нижнем конце вала 3. Верхний конец вала имеет коническую или шаровую опору (часто снабженную резиновой прокладкой) и приводится в действие непосредственно соединенным с ним электродвигателем. Твердая фаза суспензии, поскольку ее плотность больше плотности жидкой фазы, отбрасывается под действием центробежной силы к стенкам ротора и осаждается на них. Жидкая фаза располагается в виде кольцевого слоя ближе к оси ротора и по мере разделения вновь поступающих порций суспензии переливается через верхний край ротора в пространство между ним и неподвижным кожухом 4. Жидкость удаляется из центрифуги через штуцер 5. Для выгрузки осадка поднимают на цепи коническую крышку 6 и проталкивают его вручную между ребрами 7, которые служат для соединения ротора с валом.

Рис. V-29. Подвесная центрифуга:

1— трубопровод для подачи суспензии; 2 — ротор со сплошными стенками; 3 — вал; 4 — неподвижный кожух; 5 — штуцер для удаления жидкости; 6 — коническая крышка; 7 — соединительные ребра.

Подвесные отстойные центрифуги предназначены для разделения тонкодисперсных суспензий небольшой концентрации, что позволяет подавать суспензию во вращающийся ротор непрерывно до получения слоя осадка достаточной толщины.

В подвесных фильтрующих центрифугах удаление осадка из ротора облегчено и поэтому их используют для проведения коротких процессов центрифугирования.

Современные подвесные центрифуги полностью автоматизированы и имеют программное' управление. Достоинством этих центрифуг является допустимость некоторой вибрации ротора. Кроме того, в них предотвращается попадание на опору и привод агрессивных жидкостей.

В настоящее время подвесные центрифуги с выгрузкой осадка вручную постепенно заменяются центрифугами более совершенных конструкций.

В подвесных саморазгружающихся центрифугах нижняя часть ротора имеет коническую форму, причем угол наклона ее стенок больше угла естественного откоса получаемого осадка. При таком устройстве ротора осадок сползает с его стенок при остановке центрифуги.

Для предотвращения вибраций, возникающих в результате неравномерной загрузки ротора в подвесных центрифугах, используют кольцевой клапан, через который поступающая суспензия распределяется равномерно по всему периметру ротора. Для облегчения выгрузки осадка из подвесных центрифуг иногда применяются скребки, срезающие осадок со стенок ротора при пониженной скорости его вращения.

Горизонтальные центрифуги с ножевым устройством для удаления осадка. Центрифуги такой конструкции являются нормальными отстойными или фильтрующими центрифугами периодического действия с автоматизированным управлением.

В горизонтальной фильтрующей центрифуге с ножевым устройством (рис. V-30) операции загрузки суспензии, центрифугирования, промывки, механической сушки осадка и его разгрузки выполняются автоматически. Центрифуга управляется электрогидравлическим автоматом, позволяющим по толщине слоя осадка контролировать степень заполнения ротора.

Рис. V-30. Горизонтальная центрифуга с ножевым устройством для удаления осадка:

1— перфорированный ротор; 2 — труба для подачи суспензии; 3 — кожух; 4 — штуцер для удаления фугата; 5 — нож; 6 — гидравлический цилиндр для подъема ножа: .7 — наклонный желоб; 8 — канал для удаления осадка.

Суспензия поступает в перфорированный ротор 1 по трубе 2 и равномерно распределяется в нем. На внутренней поверхности ротора расположены подкладочные сита, фильтровальная ткань и решетка, которая обеспечивает плотное прилегание сит к ротору во избежание их выпучивания, что недопустимо при ножевом съеме осадка. Ротор находится в литом кожухе 3, состоящем из нижней стационарной части и съемной крышки. Фугат удаляется из центрифуги через штуцер 4. Осадок срезается ножом 5 (который при вращении ротора поднимается при помощи гидравлического цилиндра 6), падает в направляющий наклонный желоб 7 и удаляется из центрифуги через канал 8. Описанная центрифуга предназначается для разделения средне- и грубодисперсных суспензий.

Центрифуги с пульсирующим поршнем для выгрузки осадка. Эти аппараты относятся к фильтрующим центрифугам непрерывного действия с горизонтальным ротором (рис. V-31). Суспензия по трубе 1 поступает в узкую часть конической воронки 2, вращающейся с такою же скоростью, как и перфорированный ротор 3, покрытый изнутри металлическим щелевым ситом 4. Суспензия перемещается по внутренней поверхности воронки и постепенно приобретает скорость, почти равную скорости вращения ротора. Затем суспензия отбрасывается через отверстия в воронке на внутреннюю поверхность сита в зоне перед поршнем 5. Под действием центробежной силы жидкая фаза проходит сквозь щели сита и удаляется из кожуха центрифуги по штуцеру 6. Твердая фаза задерживается на сите в виде осадка, который периодически перемещается к краю ротора при движении поршня вправо приблизительно на г/1о длины ротора. Таким образом, за каждый ход поршня из ротора удаляется количество осадка, соответствующее длине хода поршня; при этом поршень совершает 10—16 ходов в 1 мин. Осадок удаляется из кожуха через канал 7.

Поршень укреплен на штоке 8, находящемся внутри полого вала 9, который соединен с электродвигателем и сообщает ротору вращательное движение. Полый вал с ротором и шток с поршнем и конической воронкой вращаются с одинаковой скоростью. Направление возвратно-поступательного движения поршня изменяется автоматически. На другом конце штока насажен перпендикулярно его оси диск 10, на противоположные поверхности которого в особом устройстве попеременно воздействует давление масла, создаваемое шестеренчатым насосом.

В центрифугах с устройством для промывки осадка кожух разделен на две секции, через одну из которых отводится промывная жидкость. Описанная центрифуга применяется для обработки грубодисперсных, легкоразделяемых суспензий, особенно в тех случаях, когда нежелательно повреждение частиц осадка при его выгрузке. К, недостаткам ее относятся увлечение твердых частиц фугатом в тот момент, когда суспензия попадает на щелевое сито непосредственно после смещения с него осадка поршнем, а также значительный расход энергии поршнем. Для обработки трудноразделяемых суспензий используются многоступенчатые центрифуги с пульсационной выгрузкой осадка, в которых достигается лучшая промывка его и повышается четкость разделения фугата и промывной жидкости.

,,

Рис. V-31. Центрифуга с пульсирующим поршнем для выгрузки осадка:

1 — труба для поступления суспензии; 2 — коническая воронка; 3 — перфорированный ротор; 4 — металлическое щелевое сито; 5 — поршень; 6 — штуцер для удаления фугата; 7 — канал для отвода осадка; 8 — шток; 9 — полый вал; 10 — диск, перемещающийся возвратно-поступательно.

Центрифуги со шнековым устройством для удаления осадка. Центрифуги этого типа являются нормальными отстойными или фильтрующими центрифугами непрерывного действия с горизонтальным или вертикальным ротором.

Рис. V-32. Центрифуга со шнековым устройством для выгрузки осадка:

1 — наружная труба; 2, 4 — отверстия для прохождения суспензии; 3 — внутренняя труба; 5 — конический ротор со сплошными стенками; 6 — цилиндрическое основание шнека; 7 — шнек; 8 — кожух; 9 — полые цапфы; 10 — отверстия для прохождения осадка; 11 — камера для осадка; 12 — отверстия для прохождения фугата; 13 — камера для фугата.

На рис. V-32 изображена отстойная центрифуга, в которую суспензия подается через кольцевое пространство между наружной трубой 1с отверстиями 2 и внутренней трубой 3, предназначенной для подачи промывной жидкости. Через отверстия 4 суспензия поступает в зону между коническим ротором 5 со сплошными стенками и цилиндрическим основанием 6 шнека 7. Ротор находится в кожухе 8 и вращается в полых цапфах 9. Шнековое устройство вращается в цапфах, находящихся внутри цапф ротора, причем скорость вращения шнекового устройства на 1,5—2% меньше скорости вращения ротора. Под действием центробежной силы твердые частицы суспензии отбрасываются к стенкам ротора и в виде осадка медленно перемещаются (вследствие разности скоростей вращения ротора и шнека) к отверстию 10 в роторе для выгрузки осадка, который удаляется через камеру 11. Образовавшаяся в результате отстаивания твердых частиц чистая жидкая фаза суспензии в виде фугата отводится через отверстия 12 и камеру 13.

При движении в незаполненной суспензией части ротора осадок дополнительно уплотняется, вследствие чего содержание жидкости в нем уменьшается. Осадок может быть промыт в роторе путем подачи промывной жидкости по трубе 3.

Режим работы центрифуги можно регулировать, изменяя продолжительность операций отстаивания и уплотнения путем изменения степени открытия отверстий или числа оборотов ротора и шнека.

Центрифуги с выгрузкой осадка шнеком характеризуются высокой производительностью и применяются для разделения тонкодисперсных суспензий с большой концентрацией твердой фазы, а также

для классификации твердых частиц по размеру или плотности. Недостатками таких центрифуг являются высокий расход энергии на перемещение осадка и заметное его измельчение.

Центрифуги с инерционной выгрузкой осадка. Эти центрифуги представляют собой нормальные фильтрующие центрифуги непрерывного действия с вертикальным коническим ротором.

Суспензия, содержащая крупнозернистый материал, например уголь, руду, песок, поступает в центрифугу сверху через воронку 1 (рис. V-33). Под действием центробежной силы суспензия отбрасывается к коническому ротору 2 с перфорированными стенками. При этом жидкая фаза суспензии проходит сквозь отверстия ротора и удаляется из центрифуги по каналу 3, а твердые частицы, размер которых должен быть больше размера отверстий, задерживаются внутри ротора. Образовавшийся таким образом слой твердых частиц, угол трения которого меньше, чем угол наклона стенок ротора, перемещается к его нижнему краю и отводится из центрифуги по каналу 4. С целью увеличения продолжительности периода, в течение которого жидкость отделяется от твердых частиц, движение их тормозится шнеком;5, вращающимся медленнее ротора. Необходимая разность скоростей вращения ротора и шнека достигается при помощи зубчатого редуктора.

Рис.V -33. Центрифуга с инерционной выгрузкой осадка:

1 — воронка для поступления суспензии; 2 — ротор; 3 — канал для удаления жидкой фазы; 4 — канал для удаления твердых частиц; 5 — шнек.

Центрифуги с инерционной выгрузкой осадка применяются для разделения суспензий крупнозернистых материалов.

Центрифуги с вибрационной выгрузкой осадка. Центрифуги такой конструкции представляют собой нормальные фильтрующие центрифуги непрерывного действия с вертикальным или горизонтальным коническим ротором.

Недостатком описанной выше центрифуги с инерционной выгрузкой осадка является невозможность регулирования скорости движения осадка вдоль стенок ротора. Этот недостаток устранен в центрифугах с вибрационной выгрузкой осадка, принцип действия которых состоит в следующем.

Центрифуга имеет конический ротор с углом наклона стенок, меньшим угла трения осадка по стенке. Поэтому движение осадка вдоль стенок от узкого конца ротора к широкому под действием центробежной силы оказывается невозможным. В данном случае для перемещения осадка в роторе используются осевые вибрации, которые создаются механическим, гидравлическим или электромагнитным устройством. При этом интенсивность вибраций определяет скорость перемещения осадка в роторе, что позволяет, в частности, обеспечить необходимую степень обезвоживания осадка.

Жидкостные сепараторы. Эти аппараты являются отстойными сверхцентрифугами непрерывного действия с вертикальным ротором.

К числу таких сверхцентрифуг относятся жидкостные сепараторы, имеющие ротор диаметром 150—300 мм, вращающиеся со скоростью 5000—10 000 об/мин. Они предназначаются для разделения эмульсий, а также для осветления жидкостей.

В жидкостном сепараторе тарельчатого типа (рис. V-34) обрабатываемая смесь в зоне отстаивания разделена на несколько слоев, как это делается в отстойниках для уменьшения пути, проходимого частицей при оседании. Эмульсия подается по центральной трубе 1 в нижнюю часть ротора, откуда через отверстия в тарелках 2 распределяется тонкими слоями между ними. Более тяжелая жидкость, перемещаясь вдоль поверхности тарелок, отбрасывается центробежной силой к периферии ротора и отводится через отверстие 3. Более легкая жидкость перемещается к центру ротора и удаляется через кольцевой канал 4.

Отверстия в тарелках располагаются ориентировочно по поверхности раздела между более тяжелой и более легкой жидкостями. Для того чтобы жидкость не отставала от вращающегося ротора, он снабжен рёбрами 5. Для той же цели тарелки имеют выступы, которые одновременно фиксируют расстояние между ними.

Примером сепараторов тарельчатого типа могут служить широко распространенные молочные сепараторы.

Рис. V-34. Жидкостный сепаратор тарельчатого типа:

1 — труба для подачи эмульсии; 2 — тарелки; 3 — отверстие для отвода более тяжелой жидкости; 4 — кольцевой канал для отвода более легкой жидкости; 5 — ребра.

Жидкостные сепараторы могут быть также периодически действующими.

Трубчатые сверхцентрифуги. По сравнению с жидкостными сепараторами трубчатые центрифуги имеют ротор меньшего диаметра (не более 200 мм), вращающийся с большей скоростью (число оборотов достигает 45 000 в минуту). Это позволяет получать в трубчатых сверхцентрифугах высокий фактор разделения (достигающий 15 000) и разделять в них весьма тонкодисперсные системы, например, осветлять лаки. Для того чтобы улучшить условия разделения таких систем, высота трубчатых центрифуг должна в несколько раз превышать их диаметр. Вследствие этого путь жидкости в роторе удлиняется. Трубчатые сверхцентрифуги целесообразно применять в тех случаях, когда выделенный осадок должен содержать минимальное количество жидкой фазы. Низкая конечная влажность осадка достигается благодаря тому, что он значительно уплотняется при высоких значениях фактора разделения.

В трубчатых сверхцентрифугах удобно обрабатывать жидкости, работа с которыми требует герметизации оборудования, а также проводить процесс при практически постоянной температуре (повышенной или пониженной), так как поверхность теплопередачи у них невелика. Трубчатые сверхцентрифуги широко применяются для разделения суспензий с незначительным содержанием твердой фазы, а также для разделения эмульсий.

Рис.V-35. Схема устройства трубчатой сверхцентрифуги:

1 — кожух; 2 — ротор; 3 — радиальные лопасти; 4 — шпиндель; 5 — опора; 6 — шкив; 7 — подпятник; 8 — труба для подачи суспензии; 9 — отверстия; 10 — труба для отвода осветленной жидкости.

Схема устройства трубчатой сверхцентрифуги показана на рис. V-35. В кожухе 1 расположен ротор 2 с глухими стенками, внутри которого имеются радиальные лопасти 3, препятствующие отставанию жидкости от стенок ротора при его вращении. Верхняя часть ротора жестко соединена с коническим шпинделем 4, который подвешен на опоре 5 и приводится во вращение при помощи шкива 6. В нижней части ротора расположен эластичный направляющий подпятник 7, через который проходит труба 8 для подачи суспензии. При движении суспензии в роторе вверх на стенках его оседают твердые частицы, причем осветленная жидкость отводится через отверстия 9 в трубу 10. По истечении определенного времени сверхцентрифугу останавливают и удаляют осадок, накопившийся в роторе.

Для разделения эмульсий применяют сверхцентрифуги, отличающиеся более сложным устройством верхней части ротора, что позволяет раздельно отводить расслоившиеся жидкости.

studfiles.net

Способ определения работоспособности смазочных масел

Изобретение относится к технологии оценки качества жидких смазочных материалов и, в частности, к определению ресурса их работы. В способе определения работоспособности смазочных масел путем центрифугирования пробы масла с последующим фотометрированием отбирают пробу работавшего масла, делят ее на три части: первую часть пробы масла используют для определения вязкости, вторую часть пробы масла подвергают центрифугированию с последующим фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы, третью часть пробы масла подвергают испытанию на термоокислительную стабильность в течение не более 2 ч при температуре, соответствующей базовой основе смазочного масла, определяют коэффициент поглощения светового потока и вязкость окисленной пробы, а работоспособность смазочного масла определяют из выражения: Пp = (Kпо-Kпц) 0/

0/ , где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

, где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;  0 и

0 и  - соответственно вязкость окисленной и исходной проб работавшего масла. Достигается повышение достоверности определения. 1 ил., 2 табл.

- соответственно вязкость окисленной и исходной проб работавшего масла. Достигается повышение достоверности определения. 1 ил., 2 табл.

Изобретение относится к технологии оценки качества жидких смазочных материалов и, в частности, к определению ресурса их работы.

Известен способ определения необходимости замены масла в дизелях (см. авт. свид. СССР 145060, кл. G 01 N 33/30, опубл. в БИ 4, 1962) путем нанесения 2 капель масла на фильтровальную бумагу и определения по очертанию капель загрязненности, дисперсности и щелочности масла; воздействия на капли химических реактивов для определения щелочности или кислотности масла; сравнения окраски капель со шкалой эталонов; определения вязкости масла вискозиметром; построения кривой износа по ГОСТ 3878; определения содержания железа в масле; замера толщины слоя отложений в реактивной масляной центрифуге за 60 часов работы двигателя. Все эти методы в значительной степени условны, результаты их зависят от качества работы контролера, а более объективные методы трудно выполнимы в условиях эксплуатации техники. Поэтому в настоящее время замену смазочных масел производят через определенные сроки, установленные для каждого типа механизма в зависимости от его конструктивных особенностей, условий и режимов эксплуатации. Такая система замены масел приводит к снижению надежности техники из-за работы на непригодном смазочном материале либо к сливу доброкачественного масла при легких режимах работы техники. Наиболее близким по технической сущности и достигаемому результату является способ определения работоспособности смазочных масел (см. Авт. свид. СССР 930120, кл. G 01 N 33/30, опубл. в БИ 19, 1982), заключающийся в том, что центрифугированию подвергают пробу отработавшего масла с последующим определением оптической плотности полученного верхнего слоя и по отношению к начальной оптической плотности работавшего масла судят о его работоспособности. Кроме того, для более полного определения противоизносных свойств отработавшего масла пробу нижнего слоя дополнительно испытывают в паре трения "сталь-алюминий" и определяют показатель абразивности по отношению к весовым износам свежего и отработавшего масла. Известный способ не позволяет получить объективную информацию о влиянии вязкости и термоокислительной стабильности смазочных масел, как работавших, так и товарных, на их работоспособность. Задачей изобретения является повышение достоверности оценки качества работающих и товарных смазочных масел путем учета изменения вязкости диспергирующих свойств, термоокислительной стабильности и состояния фильтрующих элементов. Поставленная задача решается тем, что в способе определения работоспособности смазочных масел путем центрифугирования пробы масла с последующим фотометрированием согласно изобретению отбирают пробу работающего масла, делят ее на три части, первую часть пробы масла используют для определения вязкости, вторую часть пробы масла подвергают центрифугированию с последующим фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла, третью часть пробы масла подвергают испытанию на термоокислительную стабильность в течение не более двух часов при температуре, соответствующей базовой основе смазочного масла, определяют коэффициент поглощения светового потока и вязкость окисленной пробы, а работоспособность смазочного масла определяют из выражения Пp = (Kпо-Kпц) 0/

0/ , где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

, где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;  0,

0, - соответственно вязкость окисленной и исходной проб работающего масла. Сравнительный анализ известного способа и заявленного показал, что последний обладает следующими отличительными признаками. Измерение вязкости пробы работающего масла до и после его окисления позволяет определить, насколько отработанный маслом ресурс влияет на изменение вязкости после его окисления. Чем больший ресурс отработало масло, тем его вязкость после окисления будет больше. Поэтому отношение вязкости после окисления работавшего масла к вязкости исходной пробы работавшего масла определяет, насколько условия эксплуатации техники повлияли на изменение вязкости. Центрифугирование отобранной пробы работавшего масла на малообъемной центрифуге с последующим ее фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла позволяет определить состояние системы фильтрации и диспергирующие свойства работавшего масла. Чем больше загрязнена система фильтрации, тем меньше ее производительность, а значит в работавшем масле накапливаются эксплуатационные примеси, которые при центрифугировании выпадают в осадок. Эксплуатация масел с большой концентрацией примесей приводит к загрязнению масляной системы, маслоподводящих каналов и режимов смазки, что в целом влияет на долговечность узлов трения. Испытание работавших масел на термоокислительную стабильность с последующим фотометрированием и определением коэффициента поглощения светового потока позволяет установить влияние условий эксплуатации техники на этот показатель, т. к. при эксплуатации концентрация антиокислительной присадки в работающем масле уменьшается. Поэтому разность между коэффициентами поглощения светового потока после окисления масла и после центрифугирования исходной пробы работающего масла характеризует его диспергирующие свойства, термоокослительную стабильность и состояние фильтрующих элементов. Все эти отличительные признаки направлены на решение поставленной задачи - повышение достоверности оценки качества работающего масла. На чертеже приведены зависимости коэффициента Кпо поглощения светового потока от времени испытания различных работавших масел при температуре окисления 170oС. Способ определения работоспособности смазочных масел осуществляется следующим образом. Пробу масла отбирают из масляной системы в объеме не менее 120 г и делят ее на три части. Первую часть пробы масла используют для определения вязкости (

- соответственно вязкость окисленной и исходной проб работающего масла. Сравнительный анализ известного способа и заявленного показал, что последний обладает следующими отличительными признаками. Измерение вязкости пробы работающего масла до и после его окисления позволяет определить, насколько отработанный маслом ресурс влияет на изменение вязкости после его окисления. Чем больший ресурс отработало масло, тем его вязкость после окисления будет больше. Поэтому отношение вязкости после окисления работавшего масла к вязкости исходной пробы работавшего масла определяет, насколько условия эксплуатации техники повлияли на изменение вязкости. Центрифугирование отобранной пробы работавшего масла на малообъемной центрифуге с последующим ее фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла позволяет определить состояние системы фильтрации и диспергирующие свойства работавшего масла. Чем больше загрязнена система фильтрации, тем меньше ее производительность, а значит в работавшем масле накапливаются эксплуатационные примеси, которые при центрифугировании выпадают в осадок. Эксплуатация масел с большой концентрацией примесей приводит к загрязнению масляной системы, маслоподводящих каналов и режимов смазки, что в целом влияет на долговечность узлов трения. Испытание работавших масел на термоокислительную стабильность с последующим фотометрированием и определением коэффициента поглощения светового потока позволяет установить влияние условий эксплуатации техники на этот показатель, т. к. при эксплуатации концентрация антиокислительной присадки в работающем масле уменьшается. Поэтому разность между коэффициентами поглощения светового потока после окисления масла и после центрифугирования исходной пробы работающего масла характеризует его диспергирующие свойства, термоокослительную стабильность и состояние фильтрующих элементов. Все эти отличительные признаки направлены на решение поставленной задачи - повышение достоверности оценки качества работающего масла. На чертеже приведены зависимости коэффициента Кпо поглощения светового потока от времени испытания различных работавших масел при температуре окисления 170oС. Способ определения работоспособности смазочных масел осуществляется следующим образом. Пробу масла отбирают из масляной системы в объеме не менее 120 г и делят ее на три части. Первую часть пробы масла используют для определения вязкости ( ) на малообъемном вискозометре (9 г). Вторую часть пробы масла центрифугируют на малообъемной (2 г) центрифуге с последующим фотометрированием и определением коэффициента поглощения светового потока (Кпц) отцентрифугированной пробы масла. Третью часть пробы масла в объеме 100 г подвергают испытанию в течение не более двух часов на термоокислительную стабильность с последующим фотометрированием и определением коэффициента Кпо поглощения светового потока окисленного масла, а также определению вязкости окисленного масла. Испытания на термоокислительную стабильность проводят при температурах, установленных в зависимости от базовой основы масла (минеральная, синтетическая), условий нагруженности механизмов и температурных режимов их работы. Так, для синтетических моторных масел эта температура принимается 180oС, а для минеральных - 170oС, для гидравлических минеральных масел - 160oС, трансмиссионных и индустриальных масел - 150oС. Время испытания работавших масел на термоокислительную стабильность (не более двух часов) обосновано экспериментально зависимостями термоокислительной стабильности от времени испытания (см чертеж). Первая точка зависимости на оси ординат для всех исследованных масел определяет коэффициент поглощения светового потока исходных (отобранных) проб масел. После двух часов испытания работавших масел на термоокислительную стабильность коэффициент поглощения светового потока резко увеличивается (вторая точка зависимостей). При увеличении времени испытания (более двух часов) интенсивность окисления всех исследуемых работавших масел уменьшается. Линии (пунктирные), соединяющие первую и вторую точки зависимостей, характеризуют скачкообразное изменение коэффициента поглощения светового потока. Такое скачкообразное изменение коэффициента поглощения светового потока при окислении масел вызвано уменьшением их внутренней энергии. Поэтому увеличение времени испытания более двух часов нецелесообразно ввиду увеличения трудоемкости оценки работоспособности работающих масел, а уменьшение времени испытания снижает достоверность оценки, так как процесс более интенсивного окисления масла еще не завершился. По показателям измерения трех частей проб масел определяют работоспособность работавшего масла в сравнении с допустимыми показателями, устанавливаемыми на основании математической статистики для различных масел, применяемых в двигателях внутреннего сгорания, трансмиссиях, гидроприводах и технологическом оборудовании. По разности между допустимым показателем работоспособности и текущим его значением определяют остаточный ресурс работы контролируемого масла. Работоспособность работавшего масла определяется выражением Пp = (Kпо-Kпц)

) на малообъемном вискозометре (9 г). Вторую часть пробы масла центрифугируют на малообъемной (2 г) центрифуге с последующим фотометрированием и определением коэффициента поглощения светового потока (Кпц) отцентрифугированной пробы масла. Третью часть пробы масла в объеме 100 г подвергают испытанию в течение не более двух часов на термоокислительную стабильность с последующим фотометрированием и определением коэффициента Кпо поглощения светового потока окисленного масла, а также определению вязкости окисленного масла. Испытания на термоокислительную стабильность проводят при температурах, установленных в зависимости от базовой основы масла (минеральная, синтетическая), условий нагруженности механизмов и температурных режимов их работы. Так, для синтетических моторных масел эта температура принимается 180oС, а для минеральных - 170oС, для гидравлических минеральных масел - 160oС, трансмиссионных и индустриальных масел - 150oС. Время испытания работавших масел на термоокислительную стабильность (не более двух часов) обосновано экспериментально зависимостями термоокислительной стабильности от времени испытания (см чертеж). Первая точка зависимости на оси ординат для всех исследованных масел определяет коэффициент поглощения светового потока исходных (отобранных) проб масел. После двух часов испытания работавших масел на термоокислительную стабильность коэффициент поглощения светового потока резко увеличивается (вторая точка зависимостей). При увеличении времени испытания (более двух часов) интенсивность окисления всех исследуемых работавших масел уменьшается. Линии (пунктирные), соединяющие первую и вторую точки зависимостей, характеризуют скачкообразное изменение коэффициента поглощения светового потока. Такое скачкообразное изменение коэффициента поглощения светового потока при окислении масел вызвано уменьшением их внутренней энергии. Поэтому увеличение времени испытания более двух часов нецелесообразно ввиду увеличения трудоемкости оценки работоспособности работающих масел, а уменьшение времени испытания снижает достоверность оценки, так как процесс более интенсивного окисления масла еще не завершился. По показателям измерения трех частей проб масел определяют работоспособность работавшего масла в сравнении с допустимыми показателями, устанавливаемыми на основании математической статистики для различных масел, применяемых в двигателях внутреннего сгорания, трансмиссиях, гидроприводах и технологическом оборудовании. По разности между допустимым показателем работоспособности и текущим его значением определяют остаточный ресурс работы контролируемого масла. Работоспособность работавшего масла определяется выражением Пp = (Kпо-Kпц) 0/

0/ , где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

, где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования; 0 и

0 и  - соответственно вязкость окисленной и исходной проб работавшего масла. Разность (Кпо-Кпц) учитывает диспергирующие свойства работавшего масла, его склонность к окислению и состояние фильтрующих элементов масляной системы. Диспергирующие свойства определяют способность смазочного масла удерживать эксплуатационные примеси (примеси, образующиеся при эксплуатации механических систем) во взвешенном состоянии. Однако при эксплуатации примеси загрязняют фильтрующие элементы, что уменьшает их производительность и приводит к увеличению концентрации эксплуатационных примесей в масле. Физический смысл предлагаемого показателя оценки работоспособности смазочных масел заключается в том, что смазочное масло обладает внутренним (потенциальным) энергетическим состоянием, зависящим от базовой основы, из которой оно производится, и легирующих присадок, придающих ему необходимые свойства. В процессе работы механизма смазочное масло расходует внутреннюю энергию на сопротивление внешним воздействиям, действующим на механическую систему (условия эксплуатации, нагрузочно-скоростные и температурные режимы), поэтому вязкость и термоокислительная стабильность масла в процессе эксплуатации изменяются. Чем больше израсходована внутренняя энергия масла, тем больше изменяется вязкость и термоокислительная стабильность. Результаты испытания работавших масел по предлагаемому способу приведены в табл. 1. Из табл. 1 видно, что разность (Кпо-Кпц), учитывающая термоокислительную стабильность, диспергирующие свойства работавших масел в двигателях внутреннего сгорания и состояние фильтрующих элементов, находится в пределах от 0,07 до 0,464. Наихудшими свойствами обладают пробы масел 1, 4, 8 и 9. Отношение значения вязкости работавшего масла после окисления к вязкости исходной пробы масла характеризует ее изменение при окислении. Это отношение находится в пределах от 0,99 до 1,85. Наибольшим значением этого отношения обладают пробы масел 4, 8, 5 и 7. Коэффициент работоспособности Пр отработанных масел находится в пределах от 0,07 до 0,78. Наибольшее значение коэффициента работоспособности Пр наблюдается для проб масла 4, 8 и 1. Предел работоспособности моторных масел по коэффициенту Пр должен находиться в пределах 0,45-0,5. При достижении этого значения смазочное масло должно заменяться новым. Поэтому на основании данных табл.1 работавшее масло 4 переработало установленный ресурс и его необходимо заменить раньше, а масла 1 и 9 выработали свой ресурс и подлежат замене. Остальные масла можно эксплуатировать. Предлагаемый способ является универсальным для любого смазочного масла (моторное, трансмиссионное, гидравлическое, индустриальное), предварительно подобранного к тому или иному механизму. Для этого необходимо установить предельные значения коэффициента Пр. Для чистых (товарных, неработающих) масел коэффициент работоспособности определяется из выражения

- соответственно вязкость окисленной и исходной проб работавшего масла. Разность (Кпо-Кпц) учитывает диспергирующие свойства работавшего масла, его склонность к окислению и состояние фильтрующих элементов масляной системы. Диспергирующие свойства определяют способность смазочного масла удерживать эксплуатационные примеси (примеси, образующиеся при эксплуатации механических систем) во взвешенном состоянии. Однако при эксплуатации примеси загрязняют фильтрующие элементы, что уменьшает их производительность и приводит к увеличению концентрации эксплуатационных примесей в масле. Физический смысл предлагаемого показателя оценки работоспособности смазочных масел заключается в том, что смазочное масло обладает внутренним (потенциальным) энергетическим состоянием, зависящим от базовой основы, из которой оно производится, и легирующих присадок, придающих ему необходимые свойства. В процессе работы механизма смазочное масло расходует внутреннюю энергию на сопротивление внешним воздействиям, действующим на механическую систему (условия эксплуатации, нагрузочно-скоростные и температурные режимы), поэтому вязкость и термоокислительная стабильность масла в процессе эксплуатации изменяются. Чем больше израсходована внутренняя энергия масла, тем больше изменяется вязкость и термоокислительная стабильность. Результаты испытания работавших масел по предлагаемому способу приведены в табл. 1. Из табл. 1 видно, что разность (Кпо-Кпц), учитывающая термоокислительную стабильность, диспергирующие свойства работавших масел в двигателях внутреннего сгорания и состояние фильтрующих элементов, находится в пределах от 0,07 до 0,464. Наихудшими свойствами обладают пробы масел 1, 4, 8 и 9. Отношение значения вязкости работавшего масла после окисления к вязкости исходной пробы масла характеризует ее изменение при окислении. Это отношение находится в пределах от 0,99 до 1,85. Наибольшим значением этого отношения обладают пробы масел 4, 8, 5 и 7. Коэффициент работоспособности Пр отработанных масел находится в пределах от 0,07 до 0,78. Наибольшее значение коэффициента работоспособности Пр наблюдается для проб масла 4, 8 и 1. Предел работоспособности моторных масел по коэффициенту Пр должен находиться в пределах 0,45-0,5. При достижении этого значения смазочное масло должно заменяться новым. Поэтому на основании данных табл.1 работавшее масло 4 переработало установленный ресурс и его необходимо заменить раньше, а масла 1 и 9 выработали свой ресурс и подлежат замене. Остальные масла можно эксплуатировать. Предлагаемый способ является универсальным для любого смазочного масла (моторное, трансмиссионное, гидравлическое, индустриальное), предварительно подобранного к тому или иному механизму. Для этого необходимо установить предельные значения коэффициента Пр. Для чистых (товарных, неработающих) масел коэффициент работоспособности определяется из выражения так как Kпц=0. Коэффициент работоспособности смазочного масла показывает, на какую величину изменяется его внутренняя энергия. Поэтому, чем меньше значение коэффициента, тем больше внутреннее энергетическое состояние смазочного масла, т.е. оно способно сопротивляться внешним воздействиям, действующим на механическую систему, и, наоборот, чем больше значение коэффициента, тем меньшей внутренней энергией обладает контролируемое масло, тем меньше оно может противостоять внешним воздействиям. Результаты испытания товарных масел по предлагаемому способу приведены в табл. 2. Товарные масла подвергались испытанию на термоокислительную стабильность в течение двух часов при температуре в зависимости от базовой основы и назначения. Из табл. 2 видно, что наибольшему изменению коэффициента работоспособности Пр подвержены масла 2 и 7. Это значит, что при данном температурном режиме испытания расходуется большая часть внутренней энергии данных масел. Наибольшей внутренней энергией обладают синтетические масла 4 и 5, а также минеральные масла 1, 3 и 6. Применение способа позволяет определить качество товарного масла, максимально использовать ресурс работы масел при эксплуатации техники, периодически осуществлять контроль за его состоянием в процессе применения и определять остаточный ресурс работы путем сравнения с предельным значением коэффициента работоспособности.

так как Kпц=0. Коэффициент работоспособности смазочного масла показывает, на какую величину изменяется его внутренняя энергия. Поэтому, чем меньше значение коэффициента, тем больше внутреннее энергетическое состояние смазочного масла, т.е. оно способно сопротивляться внешним воздействиям, действующим на механическую систему, и, наоборот, чем больше значение коэффициента, тем меньшей внутренней энергией обладает контролируемое масло, тем меньше оно может противостоять внешним воздействиям. Результаты испытания товарных масел по предлагаемому способу приведены в табл. 2. Товарные масла подвергались испытанию на термоокислительную стабильность в течение двух часов при температуре в зависимости от базовой основы и назначения. Из табл. 2 видно, что наибольшему изменению коэффициента работоспособности Пр подвержены масла 2 и 7. Это значит, что при данном температурном режиме испытания расходуется большая часть внутренней энергии данных масел. Наибольшей внутренней энергией обладают синтетические масла 4 и 5, а также минеральные масла 1, 3 и 6. Применение способа позволяет определить качество товарного масла, максимально использовать ресурс работы масел при эксплуатации техники, периодически осуществлять контроль за его состоянием в процессе применения и определять остаточный ресурс работы путем сравнения с предельным значением коэффициента работоспособности.Формула изобретения

Способ определения работоспособности смазочных масел путем центрифугирования пробы масла с последующим фотометрированием, отличающийся тем, что отбирают пробу работавшего масла, делят ее на три части, первую часть пробы масла используют для определения вязкости, вторую часть пробы масла подвергают центрифугированию с последующим фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла, третью часть пробы масла подвергают испытанию на термоокислительную стабильность в течение не более двух часов при температуре, соответствующей базовой основе смазочного масла, определяют коэффициент поглощения светового потока и вязкость окисленной пробы, а работоспособность смазочного масла определяют из выраженияПр=(Кпо-Кпц) 0/

0/ ,где Пр - коэффициент работоспособности смазочного масла;Кпо - коэффициент поглощения светового потока пробы окисленного масла;Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

,где Пр - коэффициент работоспособности смазочного масла;Кпо - коэффициент поглощения светового потока пробы окисленного масла;Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования; 0 и

0 и  - соответственно вязкость окисленной и исходной проб работавшего масла.

- соответственно вязкость окисленной и исходной проб работавшего масла.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Центрифуги обслуживание - Справочник химика 21

Центрифуги периодического действия требуют максимального количества обслуживающего персонала. Для обслуживания 1—3 центрифуг периодического действия в течение рабочей смены требуется 1 чел.-ч, а для промышленных автоматических центрифуг и машин непрерывного действия требуется 0,05—0,2 чел.-ч. [c.106]Маятниковые машины — самые старые и простейшие в обслуживании центрифуги, они имеют низкую производительность и [c.188]

Образовавшиеся кристаллы соли можно отделить от раствора путем фильтрования либо центрифугирования. Как показали исследования, использование для этих целей барабанных фильтров невозможно, так как слой соли не удерживается на фильтрующей поверхности барабанов. Трудности эксплуатации вакуумных и пресс-фильтров общеизвестны. В этом плане использование фильтрующих центрифуг предпочтительнее. К несомненным достоинствам последних следует отнести относительно низкие капитальные затраты и эксплуатационные расходы, компактность, высокое качество сепарации твердых частиц, удобство обслуживания. Отечественной промышленностью выпускаются фильтрующие центрифуги с диаметром ротора 700 мм и производительностью 25—30 т/ч и с диаметром ротора 1000 мм и производительностью 50— 60 т/ч. [c.96]Выше указывалось, что очистители масел (фильтры, центрифуги, отстойники и т. п.) требуют периодического обслуживания, заключающегося в замене или регенерации фильтрующих элементов, очистке ротора центрифуги, сливе осадка или других операциях, связанных с удалением задержанных загрязнений. Например, периодичность замены фильтрующих элементов определяется их грязеемкостью, зависящей, в свою очередь, от схемы оседания загрязнений на фильтрующем материале. Грязеемкость фильтрующего материала определяют на основе экспериментальных данных по формуле (8.17). Для фильтра этот показатель можно определить из выражения [c.279]

Ручное обслуживание центрифуги периодического действия требует почти постоянного наблюдения со стороны обслуживающего персонала, хотя при надлежащей расстановке оборудования один аппаратчик может обслуживать несколько машин. Очень часто отдельные этапы цикла, например промывка и центрифугирование, контролируются автоматически. [c.99]

Ежегодные эксплуатационные расходы и затраты на ремонт для машин, обслуживание которых не требует большого внимания, составляют 5—10% от торговой цены, исключая фильтрующий материал, если в нем имеется необходимость. Подшипники и валы подвергаются максимальному износу. Ненагруженные ножи в автоматических центрифугах периодического действия подвергаются эрозии. Для машин со сложным обслуживанием, работающих с агрессивными средами, эксплуатационные расходы могут быть в несколько раз выше, чем при обычном обслуживании. [c.106]

Сравнение, выбор и обслуживание центрифуг [c.312]

Центрифуги непрерывного действия производительнее периодически действующих и обслуживание их значительно легче. Поэтому центрифуги непрерывного действия все шире внедряются в промышленность, постепенно вытесняя центрифуги периодического действия. Последние сохраняют свое значение в производствах небольшого масштаба. [c.312]

Центрифуги являются быстроходными машинами, требующими очень тщательного наблюдения и обслуживания. [c.313]

Пример. Найти норму выработки для аппаратчика, обслуживающего центрифуги. Анализ материалов изучёппя операции центрифугировапия и методов обслуживания центрифуг передовиками производства позволил установить нормы времени обслуживания по элементам [c.161]

Все центрифуги представляют собой быстроходные машины и поэтому требуют квалифицированного обслуживания. Особенно внимательно нужно следить за вращением барабана. При нарушении балансировки ротора, когда появляется заметная на глаз вибрация, центрифугу необходимо немедленно остановить. [c.271]

Центрифуга ОВБ (рис. 11.2) имеет ротор 1, закрепленный на верхней части вертикального опорного вала 2, вращающегося в подшипниках 3. Последние расположены в корпусе 5 опоры подшипников. Предохранительное устройство 6 позволяет обезопасить обслуживание центрифуги для этого ленточный тормоз 10, пусковое устройство 7, крышка 4 кожуха соединены в сблокированную систему. Ротор центрифуги вращается от электродвигателя 8 через ведущий шкив 9, клиноременную передачу, ведомый шкив И и вал 2. Корпус подшипников опирается на станину 12, закрепленную на несущей плите 13. В осадительных центрифугах фугат удаляется [c.323]

Так как фильтрация почти всегда требует относительно высоких затрат на обслуживание, то для обезвоживания (с последующим сжиганием ила в печах с псевдоожиженным слоем), начали применять центрифуги. Получаемую все еще жидкую пульпу насосом подают в камеру сгорания печи. Таким образом достигается полная автоматизация всей переработки ила. [c.288]

В некоторых случаях предварительные испытания показывают, что как непрерывно вращающийся фильтр, так и отстойная и фильтрующая центрифуги одинаково пригодны для данного применения и, кроме того, стоимость всех трех вариантов оказывается приблизительно одинаковой. В этих случаях выбор определяется такими факторами, как габариты оборудования, стоимость фундаментов, затраты на энергию и содержание, трудоемкость обслуживания. Фильтрующее оборудование, как правило, дает более чистый фильтрат, чем отстойная -центрифуга. Фильтрующая центрифуга всегда дает кристаллическую лепешку с меньшим содержанием маточного раствора, чем фильтр. Именно [c.87]

В таблице 72 приведены предельно допустимые значения накопления отложений для некоторых типов двигателей, соответствующие максимально допустимому снижению эксплуатационных свойств масел. Данные значения могут быть использованы для определения необходимости смены масла. Проверку целесообразно совмещать с ТО-1 (через 60 ч работы двигателя, но не раньше чем через 120 ч после смены масла). Порядок проверки убедиться в исправности центробежного маслоочистителя, снять его ротор, слить масло, взвесить ротор и определить количество отложений, установить наработку трактора с момента последнего обслуживания центрифуги, рассчитать среднюю скорость накопления отложений в центрифуге и сравнить полученную величину с предельно допустимой. [c.204]

В новых процессах перекристаллизация проводится по непрерывной схеме. Процесс протекает в двух аппаратах. В первом — кристаллизация проводится при 70—75°С и избыточном давлении. Раствор постоянно циркулирует с помощью насоса. Из линии всаса раствор отбирается во второй кристаллизатор, в котором процесс ведется под вакуумом при 40 С. Из линии всаса циркуляционного насоса второго кристаллизатора суспензия подается на центрифуги и далее после дополнительной промывки в фильтрате III — на вторую стадию перекристаллизации. Это увеличивает производительность, облегчает обслуживание и пр. [c.179]

При работе на открытых центрифугах скорость подачи суспензии регулируется аппаратчиком, который следит за тем, чтобы суспензия не переливалась через борт барабана и осадок не оголялся от жидкости. Подача суспензии регулируется положением крана на линии подачи. В случае полидисперсных суспензий при закрытии крана грубые частицы осаждаются в коммуникациях перед краном, п при последующем открытии крана либо линия забивается, либо первые порции крупнокристаллической суспензии, попадая в барабан, быстро отфильтровываются на одной его стороне, не успевая равномерно распределиться по всей поверхности. Это приводит к дебалансу барабана, который начинает вибрировать. Отмеченное выше обстоятельство значительно осложняет обслуживание закрытых полуавтоматизированных центрифуг и делает невозможным эксплуатацию автоматических центрифуг в случае фильтрования полидисперсных суспензий. [c.116]

Интенсивнее отделение взвеси от очищаемой воды происходит в центрифугах, где скорость движения частиц во много раз больше скорости свободного их осаждения. Из-за сложности конструкции и обслуживания они нашли пока ограниченное применение. [c.184]

Работающее оборудование может подвергаться непредусмотренным дополнительным нагрузкам из-за неправильного его обслуживания. В одном из описанных выше случаев были обнаружены трещины в крышке центрифуги, выполненной из пикель-хромомолибденовой стали. Некоторые трещины возникли в местах образования мартенситной структуры вследствие перегревов паяльной, лампой, используемой для облегчения снятия крышки. Другие трещины образовались около участков ремонтной заварки, выполненной без предварительного подогрева [41 I. [c.458]

Отработанные нефтепродукты сливают при проведении технического обслуживания, ремонте из картеров двигателей, станков, циркуляционных систем смазки, фильтров, центрифуг и другого оборудования, через сливное отверстие или при помощи специальных устройств, не допуская дополнительного загрязнения и обводнения. [c.283]

В случае создания работоспособных, промышленно изготавливаемых центрифуг, можно было бы сэкономить колоссальное количество электроэнергии и не строить для обслуживания газодиффузионных заводов дополнительные электростанции. [c.131]

Россия продолжает оставаться лидером в центробежной технологии обогащения урана [7, 8]. За время функционирования технологии разработаны и внедрены в производство 5 поколений газовых центрифуг. В последней модели удельное потребление электроэнергии на ЕРР в 25 раз меньше, чем в газодиффузионных машинах. Основное оборудование центрифужной технологии работает непрерывно и не требует проведения обслуживания и ремонтных работ в течение всего установленного ресурсного срока работы машин 15 лет с вероятностью выхода из строя менее нескольких десятых процента в год. [c.136]

В некоторых производствах для фильтрации продуктов используются открытые подвесные гуммированные центрифуги, обслуживание которых связано с выполнением физической работы (разгрузка центрифуг производится вручную) в условиях газовыделений (Т. П. Фиалковская, 1961). [c.137]

При очистке по схеме щелевой фильтр-ценТрифуга - СОГ-904А содержание механических примесей в масле уменьшается до 0.02%, т. е. практически соответствуегг нормативу, предъявляемому к свежему моторному-маслу Сбор и очистка масла производится на посту очистительтю-моечных работ участка ТО. Отработанное масло, сливаемое из картеров дизелей тракторов Кировец при ТО-2 в полевых условиях, доставляется для очистки на станцию технического обслуживания агрегатами АТО-4322. Не допускается смешивание отработанных масел Гг.с моторными маслами Б и В. [c.169]

Фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (типа ФГП) значительно превосходят по технико-экономическим показателям автоматические центрифуги периодического действия. Они более компактны и проще в обслуживании. Однако их можно применять только для разделения концентрированных суспензий с содержанием твердой фазы не менее 20% и размером частиц от 200 1мкм до 40 мм. Оптимальная концентрация твердой фазы в суспензии, поступающей на обработку, 40—50%. Суспензия должна быть легкофильтрующейся и быстро терять свою текучесть (во из- [c.149]

При обслуживании аппаратов, образующих технологическую цепочку (например, сатуратора, эмульсера, расширителя, деканта-тора, центрифуг и т. д. в производстве сульфата аммония фильтра, подогревателя, испарителя, пароперегревателя, контактного аппарата, холодильника, газоотделителя в производстве ацетона), норма выработки устанавливается по аппарату, нз которого получается конечная продукция, т. е. она равнозначна производительности отделения. Если отделение обслуживает несколько рабочих в смену, норма выработки в смену по отделению кремнефтористого натрия действительна для аппаратчика, рабочих на абсорберах, центрифугах, растворителях, для сушильщика и истопника. Увеличение или уменьшение штата не оказывает влияния на величину нормы. [c.162]

Электрическая центрифуга требует очень тщательного обслуживания. Гильзы центрифуги должны быть точно тарированы на весах. Противовесом (пробирке с центрифугируемым веществом служит такая же центрифужная пробирка, заполненная водой. Пробирки уравновешивают на весах, до бав-ляя воду из калельной щипетки. При этом объемы жидкости в пробирках не обязательно должны быть равными, так как надо учитывать различие масс самих пробирок. [c.30]

Центрифуги фильтрующие горизонтальные непрерывного действия с пуль-сируюгцей выгрузкой осадка (ФГП) по технико-зкономическим показателям, энерго- и металлоемкости значительно превосходят автоматические центрифуги периодического действия, более компактны и просты в обслуживании [c.21]

В связи с тем, что осушающая центрифуга ЦО-115 на последней стадии очистки крахмального молока требует ручного труда для своего обслуживания, было предложено заменить ее пурификатором. В СССР машин типа пурификатора не выпускают, поэтому было принято решение силами Мичуринского завода изготовить такую машину на базе реконструкции имеющейся осушающей центрифуги ЦО-115. [c.52]

Непрерывное разделение суспензий и нестойких эмульсий за счет центробежной силы возможно не только во врашдющихся барабанах центрифуг, но и путем сообщения этим неоднородным смесям вращательного движения в неподвижном сосуде. Аппарат, применяемый для этой цели, называется гидроциклоном. Последний (рис. У-5, а) состоит из цилиндро-конического корпуса, снабженного вверху тангенциально расположенньш штуцером для ввода суспензии (нестойкой эмульсии), нижним штуцером для отвода сгущенного осадка и верхним соосным патрубком для выхода фугата. Достоинствами гидроциклона являются простота устройства (отсутствие вращающихся частей) и обслуживания, компактность и низкая стоимость, его недостаток —невысокая степень разделения, т. е. большая концентрация жидкости (легкой фазы) в осадке и твердых частиц (тяжелой фазы) в фугате. [c.214]

Емкостная аппаратура представляет значительную долю в оборудовании предприятий пищевой, химической и других смежных отраслей промышленности, как по металлоемкости, так и по стоимости. К простейшим конструкциям можно отнести сосуды и аппараты, предназначенные для приема, хранения и передачи сырья и продуктов. В пищевых технологиях широко применяется аппаратура для проведения теплообменных процессов, для санитарной и тепловой обработки, аппараты с мешалками, отстойники, фильтры, сепараторы, центрифуги, колонны для реетификации и экстрактивной очистки продуктов, выпарные и другие аппараты. Проектирование, эксплуатация и ремонтное обслуживание такой аппаратуры составляет одну из важнейших сторон производственной деятельности инженерно-технического персонала. [c.23]

Меры профилактики. В производстве платины и платиноидов, в местах пересыпки пылящих материалов, где допустимо по технологическим условиям, необходимо предусматривать гидрообеспыливание. Применение поверхностно-активных пылесмачиваю-пщх веществ и адсорбентов влаги должно быть согласовано с органами санитарной службы. Выгрузка пыли из очистных устройств и ее транспортировка должны быть механизированы и исключать пылеобразование. Конструкция укрытий и отсосов должна быть неотъемлемой частью оборудования и обеспечивать удобство его обслуживания и ремонта. Основное технологическое оборудование (машины для приема и усреднения сьфья, мельницы, дробилки, реакторы, фильтры, отстойники, центрифуги, печи) должно иметь местные отсосы со скоростью движения воздуха в проемах не менее 2 м/с. Скорость движения воздуха в рабочих гфоемах лабораторных шкафов, в рабочем сечении камеры должна быть не менее 1,5 м/с. Запрещается ручная очистка тары от материалов, содержащих платиноиды. Уборку производственных помещений и оборудования необходимо проводить при включенной приточно-вытяжной вентиляции. Снятие пыли со стен помещений, с оборудования, воздуховодов проводить вакуумным способом. При снятии краски, штукатурки обильно орошать водой соответствующие поверхности. Одним из основных требований к этим производствам является организация технологического процесса с учетом сокращения ручных операций при сохранении поточности производств. В связи с загрязнением рабочих поверхностей оборудования и помещения в целом необходимо проводить регулярную влажную уборку. Необходимы местная и общая вентиляция, механизация всех операций, сопровождающихся выделением пыли [c.469]

Полностью автоматизированные центрифуги. Подвешиваемые на колонках и подвесные центрифуги с роторами диаметром 640—1200 мм целесообразно полностью автоматизировать и исключить таким образом непосредственное их обслуживание. На автоматизированных центрифугах устанавливаются электрореле, приводящие в действие пневматические клапаны на линии подачи суспензии и промывки. После окончания центрифугирования и затормаживания ротора до скорости разгрузки, гидравлический механизм снимает осадок и выбрасывает его через отверстие в днище ротора. [c.218]

chem21.info

Что такое центрифугирование? Определение и принцип метода

Что такое центрифугирование? Для чего применяется метод? Термин "центрифугирование" означает разделение жидких либо твердых частиц вещества на различные фракции с помощью центробежных сил. Осуществляется такая сепарация субстанций благодаря использованию специальных аппаратов – центрифуг. В чем же заключается принцип метода?

Принцип центрифугирования

Рассмотрим более детально определение. Центрифугирование – это воздействие на вещества путем сверхскоростного вращения в специализированном аппарате. Главной частью любой центрифуги выступает ротор, который содержит гнезда для установки пробирок с материалом, что подлежит сепарации на отдельные фракции. Во время вращения ротора на повышенных скоростях в действие вступает центробежная сила. Вещества, помещенные в пробирки, разделяются на различные субстанции согласно уровню плотности. Например, при центрифугировании образцов подземных вод отделяется жидкость и осаждаются содержащиеся в ней твердые частицы.

Автор метода

Впервые стало известно, что такое центрифугирование, после опытов, проведенных ученым А. Ф. Лебедевым. Метод был разработан исследователем с целью определения состава почвенных вод. Ранее в данных целях использовали отстаивание жидкости с последующим отделением от нее твердых образцов. Разработка метода центрифугирования позволила справляться с этой задачей гораздо быстрее. Благодаря такой сепарации возникла возможность для извлечения твердой доли веществ из жидкости в сухом виде на протяжении считаных минут.

Этапы центрифугирования

Дифференциальное центрифугирование начинается с отстаивания веществ, что подлежат исследованию. Такая обработка материала происходит в аппаратах-отстойниках. В ходе отстаивания частицы вещества разделяются под воздействием гравитации. Это позволяет подготовить субстанции к более качественной сепарации с помощью центробежных сил.

Далее вещества в пробирках подвергаются фильтрации. На этом этапе применяются так называемые перфорированные барабаны, что предназначаются для отделения жидких частиц от твердых. В ходе представленных мероприятий весь осадок остается на стенках центрифуги.

Преимущества метода

По сравнению с прочими методами, направленными на разделение отдельных субстанций, такими как фильтрование или отстаивание, центрифугирование дает возможность получать осадок с минимальным показателем влажности. Применение такого способа сепарации позволяет разделять тонкодисперсные суспензии. Результатом становится получение частиц размером в 5-10 мкм. Еще одним важным преимуществом центрифугирования выступает возможность его выполнения при помощи аппаратуры малых объемов и габаритов. Единственным недостатком метода выступает высокая энергоемкость приборов.

Центрифугирование в биологии