|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Экскаваторный забой при работе прямой лопатой и его проектирование. Забой экскаватора это

1.4.2 Расчет параметров забоя для экскаваторов

обратная лопата и драглайн

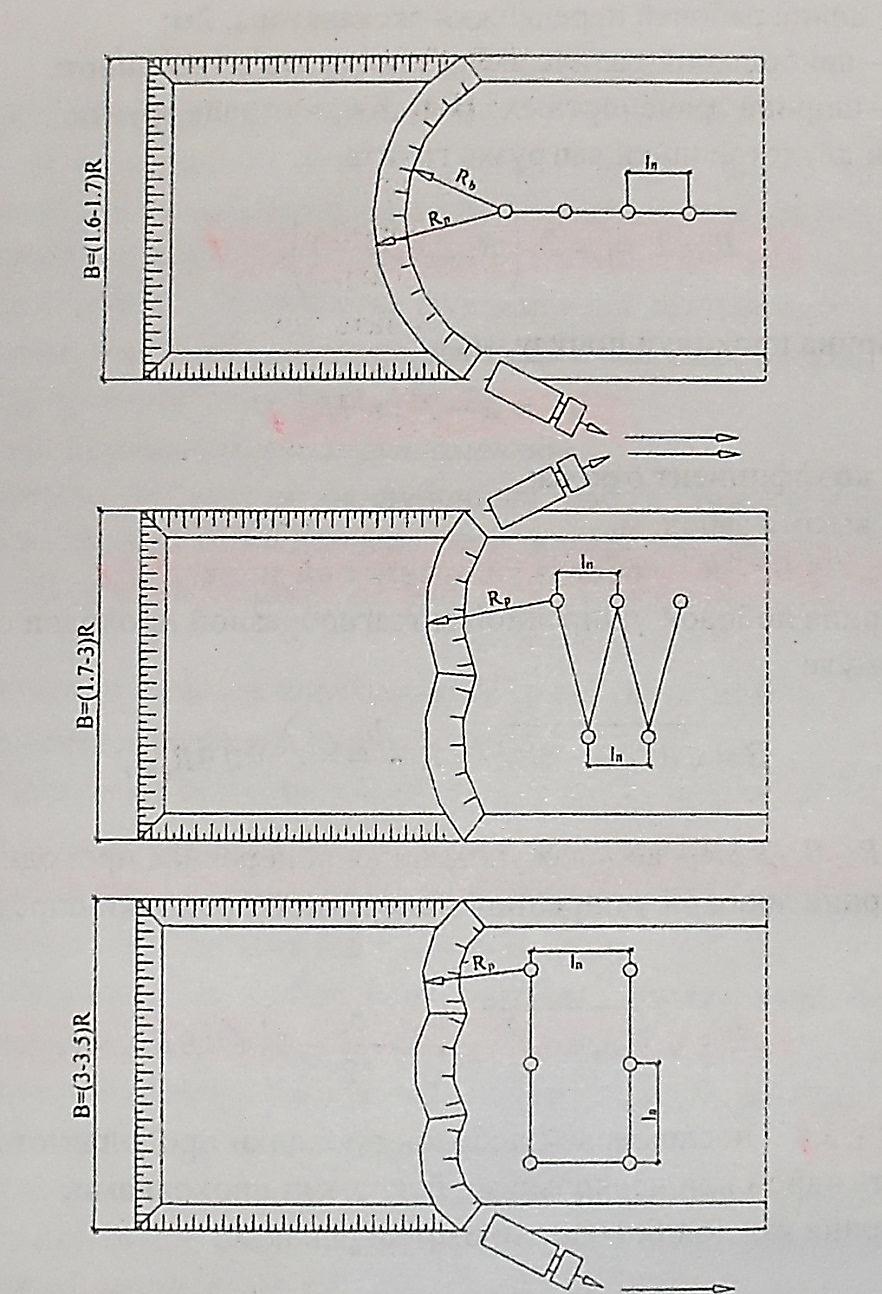

Экскаваторы обратная лопата и драглайн разрабатывают грунт ниже уровня стоянки экскаватора. Транспортные средства для вывоза грунта от этих экскаваторов могут располагаться как на уровне стоянки экскаватора, так и на дне котлована, однако наибольшее распространение получила первая схема (рисунок 1.7).

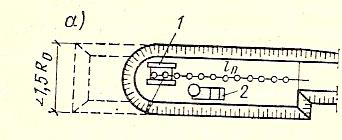

При погрузке грунта в автосамосвалы, расположенные по обе стороны от оси движения экскаватора (рисунок 1.7), ширину торцевой (лобовой) проходки по верху ВТ, м, определяют по выражению

, (1.18)

где R0 - оптимальный радиус резания грунта, м.

R0=0,8 R .(1.19)

; (1.20)

, (1.21)

где lрук- длина рукояти экскаватора обратная лопата, м;R– максимальный радиус резания грунта на уровне стоянки, м;lстр – длина стрелы драглайна.

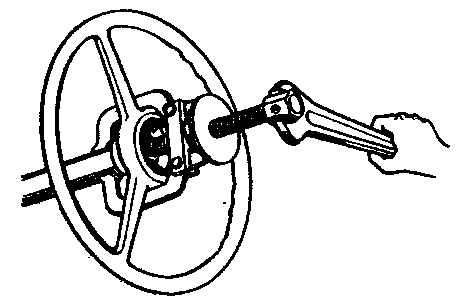

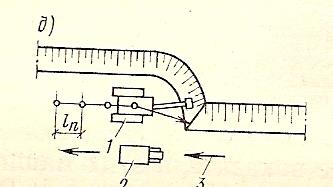

1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора; 4 - ось движения автосамосвала

Рисунок 1.7 - Торцевой забой экскаваторов обратная лопата и драглайн

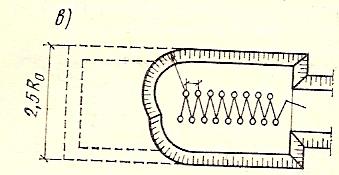

При разработке котлована с выгрузкой грунта в одну сторону ось движения экскаватора смещается в сторону стоянки автосамосвала и тогда ширина проходки по верху ВТ, м, равна

, (1.22)

где Rв - радиус выгрузки грунта, м;Rр – максимальный радиус резания грунта на уровне дна котлована, принимается по таблице 4 приложения А, м.

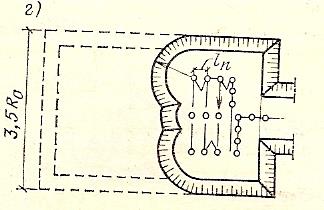

Ширина боковой проходки по верху Вб, м, определяется по выражению

. (1.23)

Ширина боковой проходки по низу Вбн, м, составляет

. (1.24)

Rmax

1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора; 4 - ось движения автосамосвала

Рисунок 1.8 - Уширенный торцевой забой экскаваторов

обратная лопата и драглайн

Грунт в котловане (траншеях) разрабатывают экскаватором с погрузкой в автосамосвалы и вывозят в отвал. Разработку недобора грунта на дне котлована (траншей) производят вручную, бульдозером или экскаватором-планировщиком, зачистку дна (срезку слоя толщиной 0,05 м) под подошвы фундаментов производят вручную.

Рисунок 1.9 - Боковой забой экскаватора драглайн

1.5 Технология выполнения комплексно-

механизированных земляных работ

В этом разделе последовательно и логично описаны технологические процессы, операции на строительной площадке. Приводим состав подготовительного, транспортного, основного и вспомогательного процессов и машины, занятые на их выполнении. Рассчитываем производительность машин, определяем их количество.

1.5.1 Производительность одноковшового

экскаватора

Производительность одноковшового экскаватора оценивают по объему грунта, выданному из забоя в единицу времени. Сменную нормативную производительность экскаватора (экскаваторного забоя) Пн, м3/смену, согласно ЕНиР [4] устанавливают по формуле

Пн=(ε / Нв) tсм ,(1.25)

где ε=100м3– объем грунта, на который дана норма времени; Нв– норма машинного времени, маш.-ч;tсм– продолжительность смены, ч.

Для обеспечения нормативной производительности забоя технологические параметры процесса экскавации по грунтовым и забойным условиям приводят в соответствие с нормативными, принимая за основу, что

Пн Р= Пэ ,

где Пэ– сменная эксплуатационная производительность экскаватора, м3/смену;Р– показатель выполнения нормы выработки. В расчетах принимаютР=1,0…1,1.

Сменную эксплуатационную производительность одноковшового экскаватора, работающего в цикличном режиме, с учетом забойных условий и технологических характеристик процесса выемки грунта устанавливают по формуле

Пэ=60 tсм nэ qэ (Кн / Кр) Кво Кт ,(1.26)

где 60 tсм– продолжительность смены в минутах, мин/смену;nэ– количество циклов экскавации, цикл/мин;qэ– вместимость ковша экскаватора, куб.м/цикл;Кн– коэффициент наполнения ковша грунтом;Кр– коэффициент разрыхления грунта;Кво– коэффициент использования сменного времени при работе экскаватора навымет (в отвал) [4, прил.3, с.208];Кт– коэффициент снижения рабочего времени за счет подачи транспорта.

Приведенные характеристики являются технологическими параметрами процесса экскавации, численные значения которых связаны с размерами выемки и условиями производства работ и должны гарантировать нормативную производительность забоя. Количество циклов экскавации в минуту, или скорость экскавации, зависит от размеров выемки, типа экскаватора, группы грунта, вместимости ковша и характера его режущей кромки, а также уровня квалификации машиниста. По существу этот параметр нормативный и определяется по формуле

nэ =60 / tцэ ,(1.27)

где tцэ– длительность цикла экскавации, которая в зависимости от названных условий находится в пределах от 15 до 40…45 с и более. Для первого приближенного расчетаtцэможно принять по таблице 14 приложения А.

Отношение Кн /Крпредставляет собой коэффициент использования вместимости ковша по грунту естественной плотности, для которого также имеются табличные значения. Но в практике проектирования следует приниматьКнблизким к единице, а коэффициент разрыхленияКрпо виду и характеру разрабатываемого грунта (приложение А, таблица 12).

Коэффициент подачи транспорта Ктследует устанавливать из взаимосвязи, что

Кт = Квт / Кво ,(1.28)

где Квт– коэффициент использования сменного времени при погрузке грунта в транспорт [4, с.82].

Таким образом, в формуле (1.25) вместо традиционного коэффициента Квтпринято произведение двух коэффициентовКвоиКт. Такой прием расчета позволяет лучше увязать производительность экскаватора и автотранспорта [16].

Продолжительность экскаваторных работ Тсм, в сменах, при разработке грунта в котловане в заданном объеме выемки определяют по формуле

Тсм =Vэ / (Пн Р Nэ),(1.29)

а машиноемкость работ в машино-сменах будет равна

Тм-см =Vэ Нв / (tсм Р ε),(1.30)

где Vэ– объем грунта в котловане, предназначенный к выемке экскаватором, м3;ПнР=Пэ– сменная эксплуатационная производительность экскаватора (забоя), м3/смену;Тм-см– машиноемкость работ, маш.-смен;Nэ– количество одновременно работающих экскаваторов.

При Nэ =1, Тсм = Тм-см .

studfiles.net

Экскаваторный забой при работе прямой лопатой и его проектирование

Место непосредственной работы экскаватора называется забоем. Объем грунта, разработанный с одной стоянки экскаватора между передвижками, называется элементом забоя.

Размеры и очертание забоя зависят от параметров рабочего оборудования экскаватора и траектории движения ковша.

Минимальная глубина забоя, необходимая для наполнения ковша в грунтах I и II групп, составляет около 0,3 R0, для грунтов III группы — 0,5 R0, и для грунтов IV группы — 0,70 R0, , где R0, — высота напорного вала.

Для ускорения подъема и опускания ковша предельная высота подъема ковша должна быть не более 1,2 R0. Размеры забоя и проходок экскаватора при работе прямой лопатой определяются в соответствии с рабочими размерами или характеристикой экскаватора (рис. 15). В рабочей характеристике экскаватора указываются:

α — угол наклона стрелы к горизонту в градусах;

Hн— глубина резания ниже стоянки экскаватора в м;

г — наибольший радиус резания на уровне стоянки в м;

R—наибольший радиус резания в м;

R — наибольшая высота резания в м;

RB — наибольший радиус выгрузки в м;

Нв — высота выгрузки при наибольшем радиусе выгрузки в м; Нв’— наибольшая высота выгрузки в м;

RB’— радиус выгрузки при наибольшей высоте выгрузки в м;

В — ширина забоя по подошве в м;

г0 — радиус поворота хвостовой части платформы в м.

Максимальная высота забоя для неосыпающихся связных и плотных грунтов определяется высотой резания H. В песчаных, гравелистых грунтах и значительно разрыхленной взрывами скале высота забоя не ограничивается.

Проектирование забоев и технология их разработки состоят в:

определении наиболее выгодных размеров забоя, в первую очередь его ширины и глубины;

назначения в забое оптимальных положений экскаватора и транспорта;

последовательности разработки забоев выемок и перемещения путей экскаватора и средств транспорта.

Экскаватор с прямой лопатой разрабатывает грунт впереди себя и выше уровня стоянки движением ковша снизу вверх, а затем по мере разработки на величину принятого хода рукояти передвигается вперед. Выемка разрабатывается последовательными проходками экскаватора до получения требуемого профиля.

Продольная траншея, образуемая экскаватором за один проход в одном направлении выемки или котлована, называется проходкой. Основными видами проходок и забоев экскаватора с прямой лопатой являются:

а) боковые.

Боковые проходки в зависимости от уровня расположения транспорта относительно уровня стоянки экскаватора бывают одноярусные (см. рис. 15), когда транспорт располагается на одной отметке с экскаватором, и двухъярусные (рис. 16) — при расположении на разных уровнях;

б) лобовые (см. рис. 18), когда транспорт подается на дно траншеи, образованной экскаватором, и устанавливается сзади него.

При боковом забое по сравнению с лобовым значительно меньше угол поворота β, удобнее подача транспортных средств и погрузка их; возможно сквозное движение транспорта, в результате чего увеличивается производительность экскаватора, но уменьшается объем грунта, вынимаемый с одной стоянки, и, следовательно, возрастает число передвижек экскаватора.

Недостатком лобового забоя является необходимость подачи транспорта по дну проходки задним ходом и установки его сзади экскаватора, что вызывает значительное увеличение угла поворота, а, следовательно, удлинение цикла и уменьшение производительности экскаватора. Однако с одной стоянки при этом разрабатывается больший объем грунта и число передвижек уменьшается.

Боковые проходки широко применяются при разработке выемок и карьеров с погрузкой грунта на транспортные средства.

Лобовые забои применяются:

для первой проходки выемок и карьеров;

при коротких выемках на крутых склонах местности, препятствующих прокладке погрузочных дорог;

для разработки скальных выемок, а также котлованов под фундаменты сооружений, если размеры котлована не позволяют применить боковые забои.

Для разбивки проходок и назначения положения осей экскаватора и транспортных средств необходимо построение поперечного профиля забоя (см. рис. 19), его размеры определяются на основании рабочей характеристики экскаватора.

Наибольшие практические размеры забоя в плане (см. рис. 19) находятся следующим образом. Расстояние от оси экскаватора до откоса забоя В1 на уровне напорного вала Н0 определяется как катет треугольника oab:

Гдe Rn = R—0,10 lп — наибольший практический радиус резания на

уровне; Н0— напорного вала экскаватора; lп — длина передвижки экскаватора.

где lр — длина рукояти.

Из подобия треугольников oab и осd находится od = В2 — наибольшее расстояние слева от оси экскаватора oo1 до подошвы бокового откоса забоя:

где r = ос — наибольший радиус резания на уровне стоянки экскаватора.

При боковом двухъярусном забое наибольшее расстояние от оси экскаватора до верхней бровки погрузочного пути при наибольшем превышении последнего над уровнем стоянки

где RB — радиус выгрузки при наибольшей высоте ее;

b - ширина хода транспортной единицы;

1 — запас 1 м во избежание обрушения бровки.

Наибольшее расстояние В3 от оси экскаватора до нижней бровки погрузочного пути

где hя — высота яруса, т. е. разность уровней погрузочного пути и стоянки экскаватора.

При одиночном откосе погрузочного пути высота яруса

где Нв — максимальная высота выгрузки;

hтр — высота от уровня дороги до верха бортов транспортной единицы; 0,5 м — запас, учитывающий неровности пути и превышение погруженного грунта над бортами. Расстояние от оси экскаватора до верхней бровки забоя:

где γ — угол поворота в сторону ранее выработанной проходки. Наибольшая ширина сечения проходки понизу

Полная ширина проходки по верху забоя

В0=В1+В5

На основании определенных по приведенным формулам наибольших размеров забоя строится его очертание (см. рис. 19) в плане и поперечном разрезе (шаблон профиля забоя).

Накладывая построенный шаблон профиля забоя на вычерченные в том же масштабе (одинаковом для вертикальных и горизонтальных расстояний) в характерных сечениях поперечные профили выемки, намечают различные варианты проходок.

Высоту проходок и расстояния между ними по высоте назначают из условий обеспечения возможности погрузки. Глубина нижней проходки во избежание перебора дна выемки должна назначаться с недобором в 0,25 м, считая недобор 0,10 + 0,15 м (высота сливной призмы).

Если глубина выемки некратна высоте яруса, устраивается первая узкая проходка, называемая пионерной. Пионерная траншея может быть также необходима для срезки отдельных коротких горбов профиля или для углубления последующей за ней проходки и смягчения продольного профиля рабочих путей. Пионерная траншея назначается минимальной ширины по дну, достаточной для установки одного экскаватора, с погрузкой грунта, вынутого из траншеи, в отвал на борт выемки, на верх последующих проходок или на транспорт.

Число проходок должно быть минимальным, длина проходок полного профиля — максимальной, а неполного профиля — минимальной. Общее число проходок

где Нв — наибольшая глубина выемки. При некратности принятой глубины выемки высоте яруса закладывается пионерная траншея глубиной hя = Нв — пhя — 0,25 м. Наибольшие по высоте проходки должны располагаться посередине сечения выемки, а с меньшей высотой — у откосов для сокращения недоборов до величины, принимаемой не более 8% общей площади выемки.

Для обеспечения отвода воды продольный уклон проходок должен быть не менее 0,003; с этой целью разработку выемок следует начинать с низового конца. При затруднении с продольным отводом воды забою придается поперечный уклон 0,02—0,05 в соседнюю ранее разработанную проходку. В дренирующих грунтах водоотвод в забое необязателен.

Участки от нулевой отметки до дна выемки глубиной 2 м рекомендуется разрабатывать скрепером или бульдозером, так как для работы экскаватора такая высота забоя невыгодна.

studfiles.net

Разработка грунтов экскаватором. Расчет забоев.

В промышленном и гражданском строительстве применяют экскаваторы с ковшом вместимостью от 0,15 до 4 м3. При выполнении больших объемов земляных работ на гидротехническом строительстве применяются более мощные экскаваторы с вместимостью ковша до 16 м3 и более.

Экскаваторы на колесном ходу рекомендуется применять при работах на грунтах с высокой несущей способностью при рассредоточенных объемах работ, при работах в городских условиях с частыми перебазировками; экскаваторы на гусеничном ходу применяют при сосредоточенных объемах работ при редких перебазировках, при работах на слабых грунтах и разработке скальных пород; навесные экскаваторы на пневмоколесных тракторах — при рассредоточенных объемах работ и при работе в условиях бездорожья.

Разработка грунта одноковшовыми экскаваторами ведется проходками. Число проходок, забоев и их параметры предусматриваются в проектах и технологических картах производства земляных работ для каждого конкретного объекта в соответствии с параметрами земляных сооружений (по рабочим чертежам) с оптимальными рабочими размерами оборудования экскаваторов.

Одноковшовые экскаваторы относятся к машинам цикличного действия. Время рабочего цикла определяется суммой отдельных операций: продолжительность заполнения ковша, поворот на выгрузку, разгрузку и поворот в забой. Наименьшие затраты времени на выполнение рабочего цикла обеспечиваются при следующих условиях:

ширина проходок (забоев) принимается с таким расчетом, чтобы обеспечить работу экскаватора со средним поворотом не более 70 градусов;

глубина (высота) забоев должна быть не меньше длины стружки грунта, необходимой для заполнения ковша с шапкой за один прием копания;

длина проходок принимается с учетом возможно меньшего числа вводов и выводов экскаватора в забой и из забоя.

Забоем называется рабочая зона экскаватора. К этой зоне относится площадка, где размещается экскаватор, часть поверхности разрабатываемого массива и место установки транспортных средств или площадка для укладки разрабатываемого грунта. Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. В технических характеристиках экскаваторов любой марки приведены, как правило, максимальные их показатели: радиусы резания, выгрузки, высота выгрузки и др. При производстве земляных работ принимают оптимальные рабочие параметры, составляющие 0,9 максимальных паспортных данных. Оптимальная высота (глубина) забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание, она должна быть равна вертикальному расстоянию от горизонта стоянки экскаватора до уровня напорного вала, умноженному на коэффициент 1,2. Если высота забоя относительно мала (например, при разработке планировочной выемки), целесообразно использовать экскаватор вместе с бульдозером: бульдозер разрабатывает грунт и перемещает его к рабочему месту экскаватора, затем окучивает грунт, обеспечивая при этом достаточную высоту забоя. Экскаватор и транспортные средства должны быть расположены так, чтобы средний угол поворота экскаватора от места заполнения ковша до места его выгрузки был минимальным, так как на поворот стрелы расходуется до 70% рабочего времени цикла экскаватора.

По мере разработки грунта в забое экскаватор перемещается, отработанные участки называются проходками. По направлению движения экскаватора относительно продольной оси выемки различают продольный (с лобовым или торцовым забоем) и поперечный (боковой) способы разработки. Продольный способ состоит в разработке выемки проходками, направление которых выбирается по наибольшей стороне выемки. Лобовой забой применяется при разработке съезда в котлован и при рытье начала выемки на крутых косогорах. При лобовом забое грунт разрабатывается на всю ширину проходки. Торцевой забой применяется при разработке выемок ниже уровня стоянки экскаватора, при этом экскаватор, передвигаясь задним ходом по поверхности земли или на уровне, расположенном выше дна выемки, разрабатывает торец выемки. Боковые забои применяются для разработки выемки прямой лопатой, при этом пути транспортных средств устраиваются параллельно оси перемещения экскаватора или выше подошвы забоя. При боковом способе полная ширина проходки может быть получена путем последовательной разработки ряда проходок. Поперечным (боковым) способом разрабатывают выемки с отсыпкой грунта в направлении, перпендикулярном оси выемки. Поперечный способ применяется при разработке протяженных нешироких выемок с отсыпкой кавальеров или при устройстве насыпей из боковых резервов.

Некоторые виды выемок (например, планировочные) можно разрабатывать боковым забоем с движением транспорта на одном уровне с экскаватором. Иногда для перехода к разработке с боковым забоем необходимо вначале отрывать так называемую пионерную траншею, которую экскаватор начинает разрабатывать, спустившись на дно забоя по пандусу. Если высота выгрузки экскаватора больше или равна сумме глубины выемки, высоты борта самосвала и «шапки» над бортом (0,5 м), пионерную траншею разрабатывают боковым забоем при движении транспорта по дневной поверхности на расстоянии не менее 1 м от края выемки. При значительных в плане размерах выемки ее разрабатывают поперечными проходками вдоль меньшей стороны, при этом обеспечивается минимальная длина пионерной траншеи, что позволяет организовать наиболее производительное кольцевое движение транспорта. Выемки, глубина которых превосходит максимальную глубину забоя для данного типа экскаватора, разрабатывают в несколько ярусов. При этом нижний ярус разрабатывают аналогично верхнему, а автомобили подают к экскаватору так, чтобы ковш находился на кузов сзади. Трасса движения автомобиля в этом случае должна быть параллельна оси проходки экскаватора, но направлена в противоположную сторону.

Экскаватор, оборудованный обратной лопатой, применяется при разработке грунта ниже уровня стоянки и наиболее часто используется при рытье траншей для укладки подземных коммуникаций и небольших котлованов под фундаменты и другие сооружения. При работе с обратной лопатой также применяют торцовый или боковой забой. Наиболее целесообразно применять экскаватор с обратной лопатой для разработки котлованов глубиной не более 5,5 м и траншей до 7 м. Жесткое крепление ковша обратной лопаты дает ему возможность рыть узкие траншеи с вертикальными стенками. Глубина разрабатываемых узких траншей больше, чем глубина котлованов, так как экскаватор может опускать стрелу с рукоятью в самое нижнее положение, сохраняя устойчивость.

Экскаватор с рабочим оборудованием драглайн применяется при разработке больших и глубоких котлованов, при возведении насыпи из резервов и т. п. Преимуществами драглайна являются большой радиус действия и глубина копания до 16-20 м, возможность разрабатывать забои с большим притоком грунтовых вод. Драглайн разрабатывает выемки торцовыми или боковыми проходками. Для торцовой и боковой проходок организация работ драглайна аналогична работе обратной лопаты. При этом сохраняется такое же соотношение максимальной глубины резания. Драглайн обычно передвигается между стоянками на 1/5 длины стрелы. Разработка грунта драглайном чаще всего производится в отвал (односторонний или двусторонний), реже — на транспорт.

Экскаваторы отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый недобор. Недобор оставляют, чтобы избежать повреждения основания и не допускать переборов грунта, он составляет обычно 5-10 см. Для повышения эффективности работы экскаватора применяют скребковый нож, насаженный на ковш. Это приспособление позволяет механизировать операции по зачистке дна котлованов и траншей и вести их с погрешностью не более плюс-минус 2 см, что исключает необходимость ручных доработок.

Разработка грунта экскаваторами непрерывного действия осуществляется при отсутствии в грунтах камней, корней и т. п. До начала работы вдоль трассы траншеи бульдозером планируется полоса земли шириной не менее ширины гусеничного хода, затем разбивается и закрепляется ось траншеи, после чего начинается отрывка ее со стороны низких отметок (для стока воды). Многоковшовые экскаваторы разрабатывают траншеи ограниченных размеров и, как правило, с вертикальными стенками.

Экскаваторным забой- зона, ограниченная радиусом действия рабочего оборудования экскаватора и включающая в себя площадку, на которой установлен экскаватор, часть поверхности, на которой разрабатывают грунт, а также место установки транспортных средств или отсыпки грунта в отвал. Геометрические размеры и форма забоя различны и зависят от типа рабочего оборудования экскаватора, его рабочих параметров, назначения земляного сооружения и принятой схемы разработки грунта. Забой перемещается по мере разработки грунта экскаватором, образуя проходку. Применение рациональных приемов работы в правильно выбранном забое обеспечивает высокую производительность и максимальную эффективность оборудования.

Оптимальная высота забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание.

Угол поворота экскаватора должен быть минимальным, т.к. это расходует 70% времени рабочего цикла экск.

Основными типами экскаваторных забоев для прямой лопаты являются боковой и лобовой (тупиковый). При разработке грунта боковыми забоями ось перемещения экскаватора находится за пределами разрабатываемого массива. Экскаватор грузит грунт в транспортные средства или отсыпает в отвалы, кот. находятся по другую сторону от оси движения. При этом обеспечиваются благоприятные условия движения транспорта.

В лобовом забое экск. разрабатывает грунт впереди себя и отгружается на транспорт, который подаются по дну забоя. Его применяют в редких случаях – не производительный из-за большого угла поворота и неудобных подъездов транспорта.

Подводное бетонирование.

Подводное бетонирование применяют при строительстве опор мостов, днищ опускных колодцев и других сооружений, возводимых в водоемах или в условиях высокого стояния грунтовых вод. Главным условием получения качественного бетона при подводном бетонировании является сохранение заданного водоцементного отношения. Особенность методов подводного бетонирования состоит в том, что во время подачи укладки бетонную смесь ограждают от непосредственного контакта с водой и тем самым защищают от ее размывающего воздействия.

Существуют четыре способа подводного бетонирования: вертикального перемещения трубы (ВПТ), восходящего раствора (ВР), втрамбовывания бетонной смеси в ранее уложенную и укладка смеси в мешках. Способ вертикального перемещения трубы заключается в том, что бетонную смесь подают в опущенные до основания будущего сооружения трубы. Бетонную смесь подают по стальным бесшовным трубам диаметром до 200 мм, собираемым из звеньев длиной 0,5... 1 м с помощью быстроразъемных водонепроницаемых соединений. У верхнего звена трубы устраивают воронку или бункер для загрузки бетонной смеси. По мере повышения уровня бетонирования трубу с помощью полиспаста и лебедки поднимают и лишние звенья удаляют. Радиус действия трубы не должен превышать 6 м, при этом нижний конец трубы должен быть постоянно заглублен в бетонную смесь не менее чем на 0,7, 1,2 и 1,6 м при глубине бетонирования соответственно до 10, 20 и более 20 м. Для предотвращения вымывания укладываемой бетонной смеси, цемента и частиц песка участок бетонирования защищают от притока воды шпунтовыми ограждениями или специально изготовленной опалубкой. При подводном бетонировании заданные свойства укладываемой бетонной смеси не ухудшаются, так как она поступает под слоем ранее уложенной смеси. Этот верхний слой после окончания бетонирования удаляют. К бетонной смеси, укладываемой методом ВПТ, предъявляют следующие требования: осадка конуса должна быть 14... 16 см при укладке с вибрацией и 16...20 см при укладке без вибраций. В смеси необходимо вводить пластифицирующие добавки.Метод ВПТ экономически целесообразно применять при предельной глубине 50 м.

Способ восходящего раствора заключается в том, что через стальные трубы диаметром 37... 100 мм, установленные в ограждающих шахтах из швеллеров, в каменную наброску подают раствор, который, заполняя в ней пустоты, образует монолит. Разновидностью способа ВР является способ, при котором трубы устанавливают без шахт непосредственно в каменной наброске, что позволяет более полно использовать давление раствора в трубе, однако трубы затем оставляют в бетоне. При высоте бетонируемого блока более 10 м раствор подают под давлением растворонасосами. При заливке через ограждающие шахты по ходу бетонирования; трубу поднимают, оставляя нижний конец трубы заглубленным на 0,8...1 м в растворе. Преимуществом способа ВР по сравнению со способом ВПТ является раздельная укладка крупного заполнителя и раствора, что исключает возможность расслаивания смеси при транспортировании и укладке ее. Недостаток этого способа — повышенный расход металла на ограждающие шахты и трубы и не всегда надежное заполнение пустот в каменной наброске. Поэтому способом-ВР в основном возводят сооружения в стесненных условиях или на глубине 30...50 м.

Способ втрамбовывания бетонной смеси заключается в том, что над водой создают пионерный островок из свежеуложенйой бетонной смеси, в который втрамбовывают очередные порции бетона. Этот способ может быть применен при глубине блока бетонирования до 1,5 м.

Укладка бетонной смеси в мешках. Мешки из прочной, но редкой ткани (на 10...12 л каждый) заполненные сухой бетонной смесью, погружают в воду и укладывают с перевязкой в сооружение. После того как бетонная смесь затвердевает, образуется монолит. Этот способ связан с проведением водолазных работ, и его используют главным образом в аварийных случаях.

infopedia.su

экскаватор - Стр 3

Предельные размеры выемок, которые могут быть разработаны одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Рабочая площадка экскаватора называется забоем.

Забой - рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы среднее значение угла поворота экскаватора от места заполнения ковша до места его выгрузки было минимальным, так как поворот стрелы осуществляется дважды - с грузом до транспортного средства и после выгрузки, то время поворота в среднем составляет до 70% рабочего времени одного цикла экскаватора.

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров - длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован).

Экскаватор «прямая лопата»используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) фунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус - съезд в котлован с уклоном 10... 15% для экскаватора и транспортных средств.

Прямая лопатапредставляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10...20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

При разработке грунтов 1-й и 2-й групп экскаватор может быть снабжен ковшом увеличенного объема. Экскаватор применяется в основном при необходимости погрузки грунта в транспортные средства. Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Разработку фунта экскаватором «прямая лопата» производят лобовым и боковым забоями.

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отфузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили под-ходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140...1800, что значительно снижает его производительность. По этим причинам лобовой забой принимают крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а принормальных — с обеих сторон от экскаватора попеременно, что исключает простои экскаватора при смене под загрузкой транспортных средств. При данных забоях экскаватор перемещается в котловане прямолинейно по оси забоя.

В некоторых случаях разработку грунта предпочтительнее вести уширенным забоем с перемещением экскаватора по зигзагу. В таких забоях сокращаются холостые проходки экскаватора и облегчаются условия для маневрирования и установки под погрузку самосвалов.

Разработка выемок способом лобового забоя затруднительна для перемещения и установки под погрузку самосвалов. Средний угол поворота экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях может достигать 180°, что значительно увеличивает время рабочего цикла экскаватора и снижает его производительность. Кроме этого для спуска экскаватора в забой с дневной поверхности ему необходимо выкопать пандус - наклонную аппарель со значительным объемом грунта, который также необходимо переместить от котлована. По этим причинам применение лобового забоя ограничено.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70...900) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, загружаемых в кузов, рода грунта и его плотности, среднего угла поворота машины при загрузке и типа экскаватора.

Строительные экскаваторы «прямая лопата» применяют с ковшом вместимостью 0,15...2,5 м .

Экскаватор «драглайн»используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора - радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Применимы разработки грунта лобовой и боковой проходками с отгрузкой грунта в транспорт и отвал. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения, в практике нашли применение челночные способы разработки грунта, так как конструктивное решение экскаватора позволяет применять такие схемы.

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. Припродольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9...200) производительность экскаватора увеличивается в 1,5...2 раза. Строительные экскаваторы «драглайн» применяют с ковшом вместимостью 0,25...2,5 м3

Грейфериспользуют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта ниже уровня грунтовых вод. Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные экскаваторы «грейфер» применяют с ковшом вместимостью 0,35...2,5 м3.

Экскаватор «обратная лопата» применяют при разработке фунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10... 15% больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата - это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовым забоями с погрузкой грунта в транспорт или в отвал (рис. 5.14). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания, разработка грунта осуществляется поперек гусеничной ленты, т. е. при наименее устойчивом положении экскаватора. Прилобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

Отрывку котлованов шириной до 14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине - поперечно-торцевой или продольно-торцевой.

В соответствии с действующим ГОСТ «Экскаваторы универсальные полноповоротные» основным рабочим оборудованием для экскаваторов в настоящее время является обратная лопата. Экскаватор может комплектоваться оборудованием прямая лопата, жесткий грейфер, гидромолот, зуб-рыхлитель, а также сменными ковшами различной вместимости и назначения.

Гидравлические экскаваторы имеют следующие основные преимущества:

- существенное увеличение производительности новых машин по сравнению с машинами, имеющими механический (канатный) привод;

- снижение удельной материалоемкости и удельной энергоемкости машин;

- расширение универсальности гидравлических экскаваторов за счет сменного оборудования и рабочих органов до 40 наименований;

- автоматизация рабочего процесса;

- коренное усовершенствование систем управления и создание комфортных условий для работы машиниста;

- улучшение эстетического вида машин;

- кардинальное повышение ходовых качеств гусеничных машин.

Среди всех типов универсальных экскаваторов гусеничные машины занимают ведущее место, так как не имеют ограничения по массе по сравнению с колесными экскаваторами. Наибольшее распространение в большинстве стран получили гусеничные гидравлические экскаваторы массой 10...50 т, которые выполняют основной объем земляных работ в гражданском и промышленном строительстве.

Мини-экскаваторынаходят в последнее время все более широкое применение, особенно там, где необходимо проводить работы в стесненных условиях, или требуется высокая точность выполнения землеройных работ (рис. 5.16). Мини-экскаваторы имеют четыре размерные группы по массе (соответственно) 1,5; 2,5; 3,5 и 5 т. Для постоянного сохранения высокой устойчивости экскаваторы оснащаются по возможности длинными и широкими гусеницами и прочным бульдозерным отвалом, который выполняет функцию выносной опоры. Эти особенности экскаватора позволяют при опущенном на землю отвале иметь глубину копания в зависимости от размерной группы 2,3…3,7 м и соответственно высоты разгрузки 2,6...3,7 м.

Для мини-экскаваторов предусмотрен широкий набор сменных рабочих органов. Стандартные ковши выпускают различной ширины и специального назначения: ковши для глинистых грунтов, эжекторные, острые, ковши для зачистки траншей шириной 800 и 1000 мм, а кроме этого с гидромолотом или шнековым буром.

Отличаясь компактностью и высокой маневренностью, такие экскаваторы могут работать в местах, недоступных для крупной землеройной техники. Мини-экскаваторы применяют внутри зданий, для разработки котлованов под фундаменты вплотную к стенам сооружений, отрывки траншей для прокладки кабелей и трубопроводов, строительства дорог, отрывки ям для установки опорных столбов заборов, посадки деревьев и других работ по благоустройству территории, производству демонтажных работ с использованием гидромолота.

Одноковшовые строительные экскаваторы (ЭО) относятся к машинам циклического действия.

Главный параметр ЭО - вместимость ковша, м3.

Основные технологические параметры:

- глубина (высота) копания,

- максимальный радиус копания,

- высота погрузки.

В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15...4,0 м3. Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3). На ряде моделей устанавливаются устройства, автоматизирующие отдельные операции рабочего процесса экскаватора. При помощи традиционного оборудования (прямая лопата, обратная лопата, драглайн, грейфер) одноковшовый экскаватор может быть использован на механизации следующих процессов переработки грунта, входящих в состав комплексного технологического процесса: разработка и укладка грунта в земляных сооружениях различных типов; погрузка грунта; перемещение грунта в пределах земляного сооружения.

Большинство одноковшовых строительных экскаваторов - это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунтав стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта.

Для погрузки ранее разработанного грунта, снятия верхнего слоя и для планировочных работ применяют погрузочное оборудование. Проведение земляных работ, например, при разработке траншей под инженерные коммуникации, часто сопровождается сопутствующими работами, связанными с подачей оборудования, материалов, грузов. В этом случае используется крановое оборудование.

Для разработок выемок различных очертаний и габаритов могут применяться профильные ковши. Для реализации технологии производства земляных работ методом «стена в грунте» служит специальное штанговое оборудование. Расширению области применения экскаваторов, в том числе при разработке трудноразрабатываемых и мерзлых грунтов, способствует установка рыхлительного оборудования: зуба-рыхлителя и гидромолота. Этим же целям служит и захватно-клещевое оборудование, устанавливаемое на гидравлическом экскаваторе. При помощи захватно-клещевого устройства можно также захватывать, грузить в транспорт или удалять в сторону крупные камни, негабариты, встречающиеся на площадке, где ведутся земляные работы.

Одноковшовый экскаватор- машинацикличного действия, процесс разработки грунта при любом виде рабочего оборудования складывается из чередующихся в определенной последовательности операций отдельного цикла:

- резание грунта и заполнение ковша;

- подъем ковша с грунтом;

- поворот экскаватора вокруг оси к месту выгрузки;

- выгрузка грунта из ковша;

- обратный поворот экскаватора;

- опускание ковша на грунт и подача его для резания грунта.

Основное назначение экскаваторов - разработка выемок, резервов, карьеров, траншей, котлованов с разгрузкой грунта в отвал или погрузкой в транспортные средства.

Предельные размеры выемок, которые могут быть разработаны одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Рабочая площадка экскаватора называется забоем.

Забой - рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы среднее значение угла поворота экскаватора от места заполнения ковша до места его выгрузки было минимальным, так как поворот стрелы осуществляется дважды - с грузом до транспортного средства и после выгрузки, то время поворота в среднем составляет до 70% рабочего времени одного цикла экскаватора.

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров - длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован).

Экскаватор «прямая лопата»используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) фунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус - съезд в котлован с уклоном 10... 15% для экскаватора и транспортных средств.

Прямая лопатапредставляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10...20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

При разработке грунтов 1-й и 2-й групп экскаватор может быть снабжен ковшом увеличенного объема. Экскаватор применяется в основном при необходимости погрузки грунта в транспортные средства. Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Разработку фунта экскаватором «прямая лопата» производят лобовым и боковым забоями.

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отфузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили под-ходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140...1800, что значительно снижает его производительность. По этим причинам лобовой забой принимают крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а принормальных — с обеих сторон от экскаватора попеременно, что исключает простои экскаватора при смене под загрузкой транспортных средств. При данных забоях экскаватор перемещается в котловане прямолинейно по оси забоя.

В некоторых случаях разработку грунта предпочтительнее вести уширенным забоем с перемещением экскаватора по зигзагу. В таких забоях сокращаются холостые проходки экскаватора и облегчаются условия для маневрирования и установки под погрузку самосвалов.

Разработка выемок способом лобового забоя затруднительна для перемещения и установки под погрузку самосвалов. Средний угол поворота экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях может достигать 180°, что значительно увеличивает время рабочего цикла экскаватора и снижает его производительность. Кроме этого для спуска экскаватора в забой с дневной поверхности ему необходимо выкопать пандус - наклонную аппарель со значительным объемом грунта, который также необходимо переместить от котлована. По этим причинам применение лобового забоя ограничено.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70...900) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, загружаемых в кузов, рода грунта и его плотности, среднего угла поворота машины при загрузке и типа экскаватора.

Строительные экскаваторы «прямая лопата» применяют с ковшом вместимостью 0,15...2,5 м .

Экскаватор «драглайн»используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора - радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Применимы разработки грунта лобовой и боковой проходками с отгрузкой грунта в транспорт и отвал. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения, в практике нашли применение челночные способы разработки грунта, так как конструктивное решение экскаватора позволяет применять такие схемы.

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. Припродольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9...200) производительность экскаватора увеличивается в 1,5...2 раза. Строительные экскаваторы «драглайн» применяют с ковшом вместимостью 0,25...2,5 м3

Грейфериспользуют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта ниже уровня грунтовых вод. Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные экскаваторы «грейфер» применяют с ковшом вместимостью 0,35...2,5 м3.

Экскаватор «обратная лопата» применяют при разработке фунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10... 15% больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата - это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовым забоями с погрузкой грунта в транспорт или в отвал (рис. 5.14). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания, разработка грунта осуществляется поперек гусеничной ленты, т. е. при наименее устойчивом положении экскаватора. Прилобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

studfiles.net

Способы разработки грунта одноковшовыми экскаваторами — КиберПедия

Грунт разрабатывают тремя способами :

1 механический

2 гидромеханический

3 взрывной

При механическом способе разработки грунта применяются землеройные машины (экскаваторы циклического и непрерывного действия, одноковшовые и многоковшовые)

Одноковшовые экскаваторы имеют сменное оборудование:

1-прямая лопата

2-обратная лопата

3-драглайн

4-грейфер

Одноковшовые экскаваторы производится проходками расположенными в один или несколько ярусов, количество и параметры проходов зависят от размеров выемок и характеристика экскаватора и определяется в технологических картах .

Проходка –продольная траншея, образуемая экскаватором за один проход.

Забой –это рабочая зона экскаватора ограниченная радиусом его действия в которую входит площадка на которой находится экскаватора часть проходки разработанная с одной стороны и площадка для размещения транспортных средств и отвала грунта.

Экскаваторы разрабатывают грунт находясь в забое двумя способами:

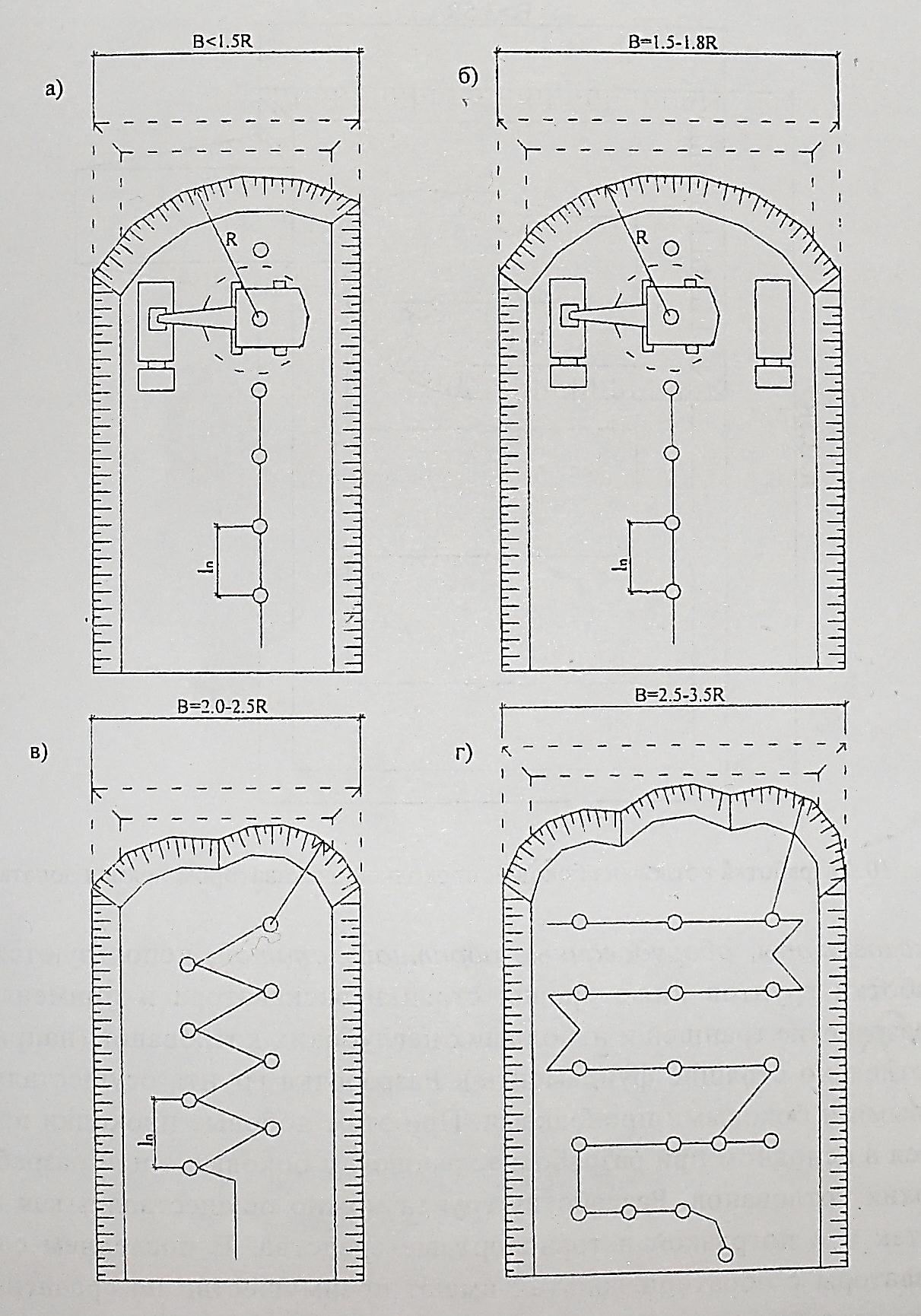

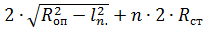

1-лабовая проходка-это когда автосамосвалы подаются к экскаватору по двум траншеям задним ходом, каждый ярус выемки разрабатывается сразу на всю ширину без сквозного проезда транспорта.

Лобовая проходка бывает трех видов:

а) прямолинейная лобовая проходка

В= 2 Rо2-Ln2 [м]

B-ширина проходки

R0 -оптимальный радиус резания экскаватором

Ln -длинна рабочей перед экскаватором

в) зигзагообразная лобовая проходка

В= 2 Rо2-Ln2+2Rc [м]

Rc-радиус резания экскаватора на месте стоянки.

г) поперечно- торцевая лобовая проходка

В=2 Rо2-Ln2+2nRc [м]

В=2 Rо2-Ln2+2nRc [м]

n- количество поперечных передвижек экскаватора

2. Боковаяпроходка–это когда автосамосвалы устанавливают под погрузку сбоку и имеет сквозной проезд с открытой стороны транспортного пути проходки параллельно оси перемещений экскаватора

|

В= Rо2-Ln2+0,7R0 [м]

Параметры прохода должны выбирать с таким расчетом чтобы на выполненную операцию рабочего цикла экскаватора затраченного минимального время.

При загрузке машин назначается целое число полностью загруженных ковшей экскаватора . При разработке грунта в отвал следует применять бульдозеры для перемещения выгруженного грунта.

Рабочий цикл экскаватора:

1- наполнение ковша грунтом

2- поворот к месту выгрузки

3- разгрузка ковша

4- поворот к забою

Одноковшовые экскаваторы заканчивают разработку котлованов и траншей за 20-30см до их проектной отметки. Оставшийся слой грунта называется недобором грунта и его дорабатывают бульдозерами или вручную.

Недоборы грунта разрешены от 10-20см. Слой недобора оставляют для того, чтобы избежать повреждения основания и не допускать перебора грунта. Для разработки недобора грунта применяют бульдозеры.

При выполнении работ бульдозер оставляет защитный слой до 5см, который зачищается вручную перед устройством фундаментов. Объемы недобора грунта можно определить:

Vр = Аниз х hн [М3]

hн = 10-30 см

Аниз – площадь дна выемки

При больших объемах разрабатываемого грунта недобор может определяться в процентном соотношении: 7% от всего объема разрабатываемого грунта, из них 75% на разработку бульдозером и 25% на ручную.

Экскаватор с прямой лопатой -используется для разработки грунтов, которые находятся выше уровня его стоянки. При этом характеризуются высотой и горизонтальными размерами.

Наибольшую высоту забоев принимают равной максимальной высоты резания экскаватора, которая обеспечивает наполнение ковша.

Экскаватор с обратной лопатой - используют при разработке грунтов, которые находятся ниже уровня стоянки экскаватора и преимущественно при рытье небольших котлованов и траншей. Поярусная разработка выемки при этом виде оборудования, как правило не практикуется. Разработку грунта ведет ниже уровня стоянки экскаватора лобовым или боковым забоем с погрузкой грунта в траншейные средства или укладкой в отвал. При наличии больших неровностей поверхность проходки(в пределах ширины передвижения экскаватора) предварительно разравнивают бульдозером или автогрейдерами.

Наименьшую глубину забоя определяют из условия наполнение ковша с «шапкой» (для несвязных грунтов 1…..1,7м, а для связных-1,5…..2,3м). Ширина проходки зависит от наибольшего радиуса В=1,2….1,5R0. При погрузке в транспорт В=0,8R0 при укладке в отвал. Отрывку котлована шириной 12…14м.обычно осуществляют любой проходкой при перемещении экскаватора по зигзагу, а при большой ширине –поперечно-торцевой.

cyberpedia.su

Выбор и разработка технологических схем разработки котлованов одноковшовыми экскаваторами (проектирование экскаваторного забоя).

3.1. Определение вида проходок (лобовая: по прямой, по зигзагу, уширенная; боковая).

Разработка грунта экскаватором прямая лопата производится боковым и лобовым (тупиковым)

забоем. При боковом забое транспортные средства располагаются на уровне подошвы забоя или выше его и имеют сквозной проезд, расположенный параллельно пути перемещения экскаватора только на уровне подошвы забоя сзади или сбоку от экскаватора; схема транспортных путей при этом - тупиковая.

Разработка выемок способом лобового забоя создаёт тяжёлые условия для работы транспорта. Много времени затрачивается на развороты автомашин и подачу их под погрузку задним ходом. Средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях, может достигать 180°, что увеличивает время рабочего цикла и снижает производительность экскаватора. Поэтому ширину лобового забоя целесообразно увеличить до размеров, в 2,5 – 3,5 раза превышающих наибольший радиус резания грунта экскаватором, и разработку вести путём перемещения экскаватора по зигзагу или поперёк котлована (рис.21).

Уширенный лобовой забой улучшает условия подачи транспорта и

позволяет работать с углом поворота экскаватора в пределах 90 – 110° вместо 180°, что в итоге повышает производительность экскаватора и работающих с ним в комплекте автомобилей-самосвалов.

Уширенный лобовой забой следует применять только в тех случаях, когда по местным условиям нельзя применять боковой забой либо

при устройстве съезда в котлован и отрывке пионерной траншеи. Уширенным лобовым забоем рекомендуется пользоваться также в тех случаях, когда параметры экскаватора позволяют за одну проходку отрыть котлован, в котором можно производить разворот автосамосвалов и уменьшить углы поворота экскаватора на выгрузку.

При производстве работ боковым забоем транспортные пути расположены параллельно оси перемещения экскаватора, что позволяет подавать транспортные средства под погрузку без разворотов и значительно уменьшить угол поворота стрелы экскаватора при погрузке. А это в свою очередь увеличивает производительность экскаватора и работающих с ним транспортных средств.

В широких выемках (котлованах), разрабатываемых несколькими

проходками, лобовым уширенным забоем выполняется лишь пионерная

траншея, а вся дальнейшая разработка грунта в выемке, как правило, производится способом бокового забоя.

Рис. 21. Разработка грунта экскаватором прямая лопата:

а) лобовая проходка с односторонней погрузкой грунта в автосамосвалы;

б) лобовая проходка с двусторонней погрузкой грунта в автосамосвалы;

в) лобовая проходка с перемещением экскаватора по зигзагу;

г) уширенная проходка с перемещением экскаватора поперёк котлована.

При расчётах необходимо следовать рекомендациям, а именно:

а) при B£1,5R – лобовая проходка с односторонней погрузкой грунта в транспорт, рис. 21а.

б) при 1,5R£B£1,8R – с двухсторонней подачей транспортных средств, рис. 21 б.

Наибольшая ширина лобовой проходки составит

B£2  , (46)

, (46)

где Rоп. – оптимальный радиус резания, принимаемый равным от

0,8 до 0,9 наибольшего радиуса резания;

ln – длина рабочей передвижки экскаватора, принимается

равной 0,75 длин рукояти экскаватора или 2м.

в) при 2R£B£2,5R – уширенная лобовая с перемещением экскаватора по зигзагу, рис. 21 в.

Ширина зигзагообразной лобовой проходки по верху составляет

Bз= 2  , (47)

, (47)

г) при 2,5R£B£3,5R – поперечно-лобовая проходка с двухсторонней погрузкой в транспорт, рис. 21 г.

Ширина поперечно-лобовой проходки

Вп=  , (48)

, (48)

д) при B³3,5R – после первой лобовой проходки продолжается разработка одной или несколькими боковыми проходками.

Ширина каждой боковой проходки равна, рис.22

Вб=В1+0,7Rст , (49)

Рис. 22. Разработка котлована боковой проходкой экскаватором прямая лопата

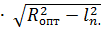

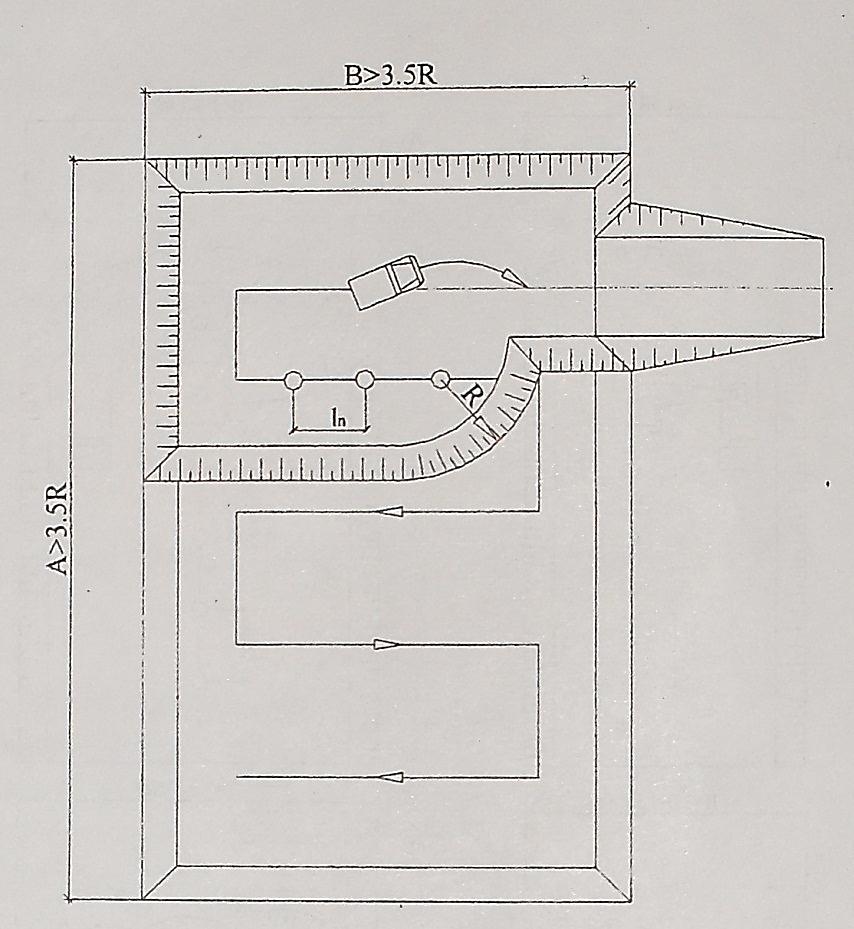

Экскаваторы, оборудованные обратной лопатой, используются для разработки грунтов ниже уровня стоянки экскаватора и применяются при разработке траншей и небольших неглубоких котлованов (например, под отдельно стоящие фундаменты). Разработка грунта осуществляется лобовыми и боковыми проходками. При этом лобовые проходки применяются в основном при разработке траншей, а боковые – при разработке широких котлованов. Разработку грунта можно осуществлять как в отвал, так и с погрузкой в транспортные средства. В последнем случае экскаваторы с обратной лопатой имеют преимущество по сравнению с экскаваторами с прямой лопатой, т.к. не требуется спуск автомашин в котлованы. Кроме того, экскаваторы с обратной лопатой имеют возможность отрывать траншеи с вертикальными стенками (в соответствующих грунтах). Экскаваторы с обратной лопатой при разработке грунта могут передвигаться вдоль и поперёк котлована, а также зигзагом, рис.23

Рис. 23. Разработка котлована экскаватором обратная лопата:

а) лобовая проходка по прямой; б) лобовая проходка по зигзагу;

в) лобовая уширенная проходка.

а) B£1,6-1,7R – лобовая проходка по прямой

Ширина лобовой проходки по верху при односторонней выгрузке грунта составляет:

B=b1+b2=  , (50)

, (50)

где Rmax – наибольший радиус резания, м;

lп – длина рабочей передвижки экскаватора, 2м;

Rт – наибольший радиус выгрузки грунта в транспорт;

bk – ширина транспортных средств или отвала грунта.

При двухсторонней выгрузке грунта, м,

B=2b1=2(Rст-  -1) , (51)

-1) , (51)

Ширина проходки понизу, м,

В1=В - 2mH , (52)

где m – коэффициент откоса;

H – высота забоя, м.

б) 1,7R£В£3R – лобовая уширенная по зигзагу

в) 3R£B£3,5R –лобовая уширенная поперечная проходка.

Ширина лобовой уширенной поперечной проходки определяется по формуле

В=  , (53)

, (53)

г) B³3,5 – после первой лобовой проходки продолжают дальше разрабатывать одной или несколькими боковыми проходками.

Ширина каждой боковой проходки равна,м,

Вб=  , (54)

, (54)

где Rn – радиус резания по дну котлована.

Драглайн.

Выемки разрабатываются экскаватором-драглайном за несколько боковых или за одну лобовую проходку. Размеры забоя для драглайна определяются так же, как и при разработке грунта экскаватором с обратной лопатой.

Дополнительно применяют поперечно челночный и продольно челночный способ (с подачей транспорта по подошве забоя).

При работе экскаватора, оборудованного драглайном, грунт разрабатывается ниже уровня стоянки и грузится в автосамосвалы, устанавливаемые на уровне стоянки экскаватора или в забое (при работе челночным методом). Перед началом работы участки пути, по которым передвигается драглайн, выравниваются бульдозером или автогрейдером. Площадки на местах стоянок экскаватора после перемещения должны иметь горизонтальную поверхность.

В зависимости от ширины котлована и рабочих параметров экскаватора первая проходка выполняется лобовым забоем с перемещением экскаватора по оси отрываемой траншеи или уширенным лобовым забоем с перемещением экскаватора по зигзагообразной линии. Эти схемы применяются главным образом в тех случаях, когда такой проходкой можно отрыть котлован на полную ширину. В остальных случаях первая проходка осуществляется узким лобовым забоем с установкой экскаватора на оси, совмещенной с нижней бровкой котлована.

После отрывки пионерной траншеи, выполненной за первую проходку экскаватора, разработка грунта в котловане ведётся последовательно боковыми продольными забоями с погрузкой грунта в автосамосвалы, устанавливаемые на уровне стоянки экскаватора или в котловане (рис., м).

Расстояние перемещения экскаватора между стоянками принимается равным 1/5 длины стрелы.

При погрузке грунта на транспортные средства, подаваемые к экскаватору на одном с ним уровне, средний угол поворота экскаватора должен быть равен 70°. При разработке грунта навымет ширина проходок должна быть такой, чтобы величина угла поворота при работе не превышала 90°.

Широкие выемки разрабатывают за несколько лобовых проходок или применяют такие технологические приемы, как перемещение по зигзагу или поперечно-торцовую проходку, а также челночный способ работы экскаватора. При устройстве широких котлованов, а также насыпей из грунта резерва в ряде случаев применяют боковую проходку,

ширина которой составляет около (0,7 – 0,8)R, а поворот стрелы экскаватора для разгрузки – 180°.

Преимуществом боковых забоев является возможность перемещения грунта на значительно большие расстояния, чем при работе в лобовых забоях. Однако ширина боковых забоев меньше лобовых, а глубина не превышает 2/3 полной глубины резания.

При разработке грунта в отвал на расстояние, превышающее радиус разгрузки ковша, следует применять бульдозеры для перемещения грунта от места выгрузки из ковша до места укладки в сооружение или отвалы.

Для разработки широких котлованов, когда состояние грунта и размеры проходки драглайна позволяют подавать автомобили-самосвалы по дну проходки, рекомендуется применение челночных способов погрузки грунта. При этих способах автосамосвалы подаются в забой по дну выемки или котлована.

При поперечно-челночной схеме набор грунта производится поочерёдно с каждой стороны автосамосвала. При этом ковш разгружается без остановки поворота стрелы (без реверсирования) в момент нахождения его над кузовом самосвала.

Поперечно-челночная схема обеспечивает уменьшение угла поворота стрелы экскаватора-драглайна до 10 – 15°.

При продольно-челночной схеме грунт набирают перед торцовой

(задней) стенкой кузова самосвала и, подняв ковш, разгружают его над кузовом. При работе по этой схеме поворотные движения экскаватора фактически отсутствуют.

В результате применения челночных способов погрузки грунта

уменьшаются высота подъёма ковша и угол поворота стрелы, что значительно сокращает рабочий цикл экскаватора и повышает его производительность.

Пример:

Требуется определить тип экскаватора для разработки котлована, выбрать типы проходок, рассчитать размеры проходок и их количество, которое необходимо для того, чтобы разработать котлован при следующих данных: Vкотл = 4500 м3, размеры котлована поверху 40×60 м, Hкотл = 1,85 м, mотк = 0,5.

Решение.

Так как Vкотл = 4500 м3для разработки котлована принимаем одно-

ковшовый экскаватор, оборудованный обратной лопатой с ёмкостью ковша 0,5 м3 марки ЭО 5015А (табл. П.3). Согласно ЕНиР § Е 2-1-9 табл. 1 (см. также соответствующие таблицы приложения) экскаватор ЭО 5015А имеет следующие технические характеристики:

- ёмкость ковша – 0,5 м3;

- наибольшая глубина копания – 4,5 м;

- наибольший радиус копания – 7,3 м;

- наибольшая высота выгрузки – 3,9 м.

Ширина котлована В = 40м ³3,5R = 3,5  7,3 = 25,6.

7,3 = 25,6.

Следовательно, разработка котлована будет вестись боковыми проходками.

Первая проходка – лобовая. Определим её ширину по формуле, подставив следующие значения Rст=7,3 м, Ln = 2 м, Rвт= 6,0 м, bк = 2,64 м – для МАЗ-503 (табл. П.7)

В1=  = 10,7 м ,

= 10,7 м ,

Определим ширину боковых проходок по формуле

Вn = Rвт - mH -  – 1+

– 1+  ,

,

где Rн = Rст - mH – наибольший радиус резания на уровне подошвы

забоя, м

Rн=7,3-0,5  1,85=6,38 м,

1,85=6,38 м,

Вн = 6 – 0,5  -

-  – 1+

– 1+  = 8,8 м .

= 8,8 м .

Определим количество проходок, за которое можно разработать котлован:

40 – 10,7 = 29,3 м

29,3 : 8,8 = 3,3 (принимаем 4 проходки).

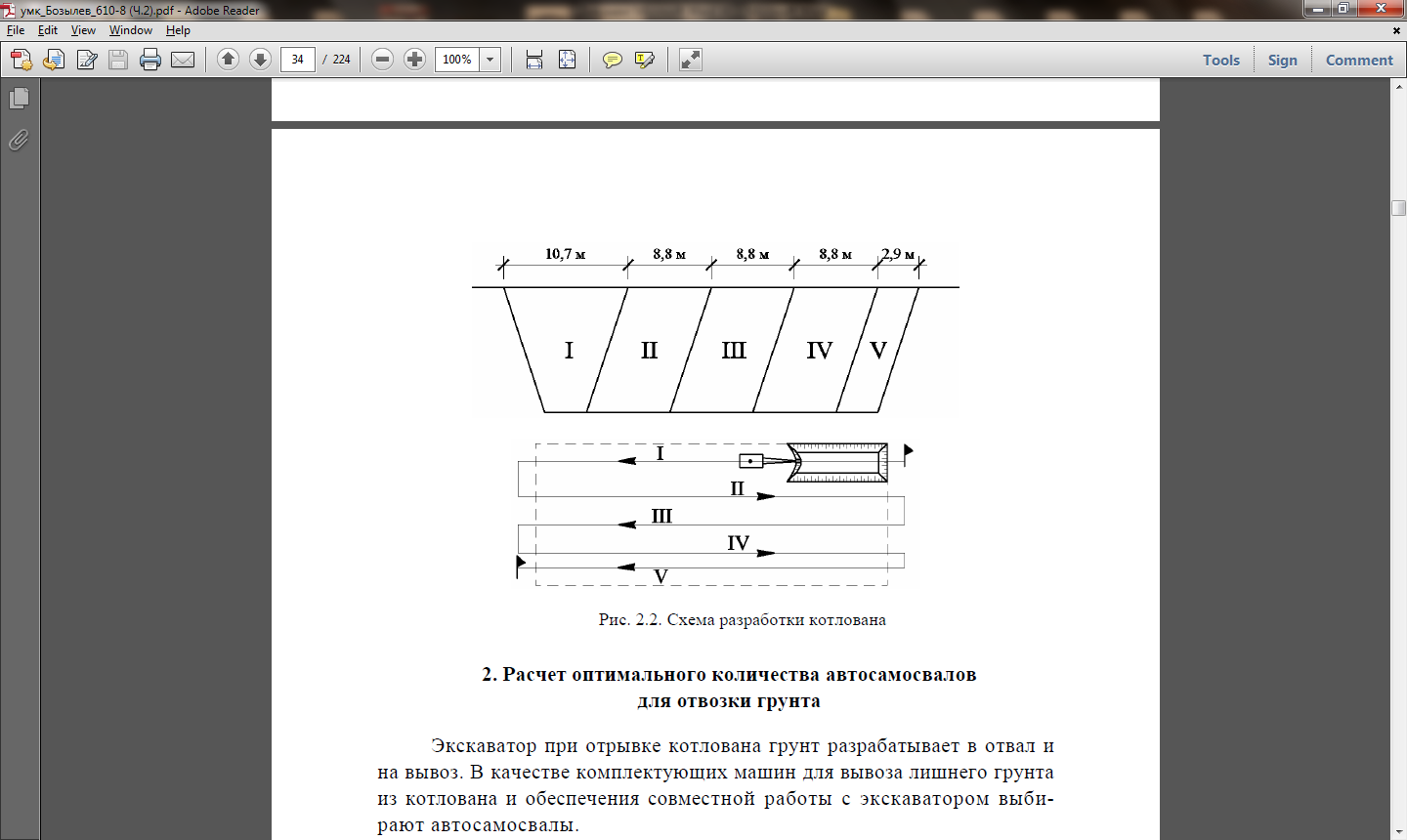

Котлован разработают за 5 проходок:

I – лобовая, шириной 10,7 м;

II, III, IV – боковые полные, шириной 8,8 м;

V – боковая неполная, шириной 29,3 – (8,8x3) = 2,9 м.

Схема разработки котлована представлена на рис. 6.8.

Рис.6.8. Схема разработки котлована

cyberpedia.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)