|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Цикл Стирлинга. Цикл стирлинга

Цикл Стирлинга Википедия

Цикл Сти́рлинга — термодинамический цикл, описывающий рабочий процесс машины Стирлинга, запатентованной в 1816 г. шотландским изобретателем Робертом Стирлингом, приходским священником по профессии.

Помимо рабочего тела, нагревателя и холодильника абстрактная машина Стирлинга содержит ещё регенератор — устройство, отводящее тепло от рабочего тела на некоторых этапах цикла, и отдающее это тепло рабочему телу на других этапах. Идеальный цикл Стирлинга состоит из процессов:

T—V диаграмма идеального цикла Стирлинга с регенератором.- 1—2 изотермическое расширение рабочего тела с подводом тепла от нагревателя;

- 2—3 изохорный отвод тепла от рабочего тела к регенератору;

- 3—4 изотермическое сжатие рабочего тела с отводом тепла к холодильнику;

- 4—1 изохорический нагрев рабочего тела с подводом тепла от регенератора.

В расчёте на один моль рабочего тела тепло, подведённое за цикл от нагревателя (см. изотермический процесс) определяется выражением: Q1−2=RT1ln(V2/V1){\displaystyle Q_{1-2}=R\,T_{1}\,\ln(V_{2}/V_{1})} (здесь R{\displaystyle R} — универсальная газовая постоянная).

Тепло, отведённое за цикл к холодильнику: Q3−4=RT4ln(V2/V1){\displaystyle Q_{3-4}=R\,T_{4}\,\ln(V_{2}/V_{1})}.

Тепло, отдаваемое в процессе 2—3 регенератору и возвращаемое от него в процессе 4—1 равно: Q2−3=Q4−1=CV(T1−T4){\displaystyle Q_{2-3}=Q_{4-1}=C_{V}\,(T_{1}-T_{4})}. (здесь CV{\displaystyle C_{V}}

ru-wiki.ru

|

ТОП 10: |

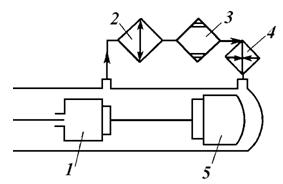

Цикл Стирлинга считается непременной принадлежностью именно двигателя Стирлинга. В то же время, детальное изучение принципов работы множества созданных на сегодняшний день конструкций, показывает, что значительная часть из них имеет рабочий цикл, отличный от цикла Стирлинга. Например, альфа-стирлинг с поршнями разного диаметра имеет цикл, более похожий на цикл Эрикссона. Бета- и гамма-конфигурации, имеющие достаточно большой диаметр штока у поршня-вытеснителя, также занимают некое промежуточное положение между циклами Стирлинга и Эрикссона. При движении вытеснителя в бета-конфигурации изменение состояния рабочего тела происходит не по изохоре, а по наклонной линии, промежуточной между изохорой и изобарой. При некотором отношении диаметра штока к общему диаметру вытеснителя можно получить изобару (это отношение зависит от рабочих температур). В этом случае поршень, который ранее был рабочим, играет лишь вспомогательную роль, а настоящим рабочим становится шток вытеснителя. Удельная мощность такого двигателя оказывается примерно в 2 раза большей, чем в привычных стирлингах, ниже потери на трение, т. к. давление на поршень более равномерно. Схожая картина в альфа-стирлингах с разным диаметром поршней. Двигатель с промежуточной диаграммой может иметь нагрузку, равномерно распределённую между поршнями, т. е. между рабочим поршнем и штоком вытеснителя. Важным преимуществом работы двигателя по циклу Эрикссона или близкому к нему является то, что изохора заменена на изобару или близкий к ней процесс. При расширении рабочего тела по изобаре не происходит никаких изменений давления, никакого теплообмена, кроме передачи тепла от рекуператора рабочему телу. И этот нагрев тут же совершает полезную работу При изобарном сжатии происходит отдача тепла рекуператору.В цикле Стирлинга при нагреве или охлаждении рабочего тела по изохоре происходят потери тепла, связанные с изотермическими процессами в нагревателе и охладителе. Конфигурация Инженеры подразделяют двигатели Стирлинга на три различных типа:

Регенератор находится между горячей частью соединительной трубки и холодной.

Также существуют разновидности двигателя Стирлинга не попадающие под вышеуказанные три классических типа:

Недостатки

Преимущества Тем не менее, двигатель Стирлинга имеет преимущества, которые вынуждают заниматься его разработкой.

Применение

Двигатель Стирлинга с линейным генератором переменного тока Двигатель Стирлинга применим в случаях, когда необходим компактный преобразователь тепловой энергии, простой по устройству, либо когда эффективность других тепловых двигателей оказывается ниже: например, если разницы температур недостаточно для работы паровой или газовой турбины. Термоакустика – раздел физики о взаимном преобразовании тепловой и акустической энергии. Он образовался на стыке термодинамики и акустики. Отсюда такое название. Наука эта очень молодая. Как самостоятельная дисциплина она возникла в конце 70-х годов прошлого века, когда швейцарец Никалаус Ротт закончил работу над математическими основами линейной термоакустики. И всё же она возникла не на пустом месте. Её возникновению предществовали открытия интересных эффектов, которые мы просто обязаны рассмотреть.

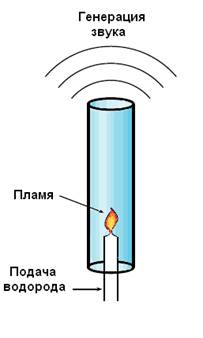

Первые официальные записи о колебаниях, порождаемых теплом, сделаны Хиггинсом в 1777 г. Он экспериментировал с открытой стеклянной трубкой, в которой акустические колебания возбуждались с помощью водородной горелки, расположенной определённым образом. Этот опыт вошёл в историю, как «поющее пламя Хиггинса».

Рисунок 1. Поющее пламя Хиггинса

Рисунок 2. Трубка Рийке. горения пороховых шашек до ракетных двигателей. Явлениям, протекающим в трубке Рийке посвящены тысячи диссертаций во всём мире, но интерес к этому устройству не ослабевает до сих пор.

В 1850 г. Сондхаусс обратился к странному явлению, которое наблюдают в своей работе стеклодувы. Когда шарообразное утолщение из горячего стекла гонит воздух в холодный конец трубки стеклодува, генерируется чистый звук. Анализируя явление, Сондхаусс обнаружил, что звук генерируется, если нагревать шарообразное утолщение на конце трубки. При этом звук изменяется с изменением длины трубки. В отличие от трубки Рийке трубка Сондхаусса не зависела от конвективной тяги.

Рисунок 3. Трубка Сондхаусса. Похожий эксперимент позже осуществил Таконис. В отличие от Сондхаусса он не подогревал конец трубки, а охлаждал его криогенной жидкостью. Это доказывало, что для генерации звука важен не подогрев, а перепад температур.Первый качественный анализ колебаний, вызванных теплом, был дан в 1887 г. Лордом Рэлеем. Сформулированное Рэлеем объяснение перечисленных выше явлений сегодня известно термоакустикам как принцип Рэлея. Он звучит примерно так: «Если газу передать тепло в момент наибольшего сжатия или отобрать тепло в момент наибольшего разряжения, то это стимулирует колебания.» Несмотря на свою простоту, эта формулировка полностью описывает прямой термоакустический эффект, то есть преобразование тепловой энергии в энергию звука. Вихревой эффект

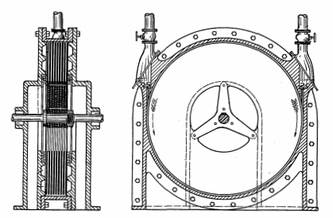

Вихревой эффект (эффект Ранка-Хилша, англ. Ranque-Hilsch Effect) — эффект разделения газа или жидкости при закручивании в цилиндрической или конической камере на две фракции. На периферии образуется закрученный поток с большей температурой, а в центре — закрученный охлажденный поток, причем вращение в центре происходит в другую сторону, чем на периферии. Впервые эффект открыт французским инженером Жозефом Ранком в конце 20-х годов при измерении температуры в промышленном циклоне. В конце 1931 г Ж.Ранк подает заявку на изобретенное устройство, названное им «Вихревой трубой» (в литературе встречается как труба Ранке). Получить патент удается только в 1934 году в Америке (Патент США № 1952281). В настоящее время реализован ряд аппаратов, в которых используется вихревой эффект, вихревых аппаратов. Это «вихревые камеры» для химического разделения веществ под действием центробежных сил и «вихревые трубы», используемые как источник холода. С 1960-х годов вихревое движение является темой множества научных исследований. Регулярно проводятся специализированные конференции по вихревому эффекту, например, в Самарском аэрокосмическом университете. Существуют и применяются вихревые теплогенераторы[1] и микрокондиционеры.[2] В этом мире есть вещи гениальные, непостижимые и совершенно нереальные. Настолько нереальные, что кажутся артефактами из некой параллельной Вселенной. К числу таких артефактов наряду с двигателем Стирлинга, вакуумной радиолампой и чёрным квадратом Малевича в полной мере относится т.н. "турбина Тесла". Вообще говоря отличительная черта всех подобных вещей - абсолютная простота. Не упрощённость, а именно простота. То есть как в творениях Микеланджело - отсутствует всё лишнее, какие-то технические или смысловые "подпорки", чистое сознание, воплощённое "в железе" или выплеснутое на холст. И при всём при этом абсолютная нетиражность. Чёрный Квадрат - это своего рода "орт" искусства. Второго такого написанного другим художником быть не может. Всё это в полной мере относится и к турбине Тесла. Конструктивно она представляет собой несколько (10-15) тонких дисков, укреплённых на оси турбины на небольшом расстоянии друг от друга и помещённые в кожух, напоминающий милицейский свисток.

Не стоит и объяснять, что дисковый ротор намного более технологичен и надёжен, чем даже "колесо Лаваля", я уж молчу о роторах обычных турбин. Это первое достоинство системы. Второе состоит в том, что в отличие от других типов турбин, где для ламинаризации течения рабочего тела необходимо принимать специальные меры. В турбине Тесла рабочее тело (которым может быть воздух, пар или даже жидкость) течёт строго ламинарно. Поэтому потери на газодинамическое трение в ней сведены к нулю: КПД турбины составляет 95%. Правда следует иметь в виду, что КПД турбины и КПД термодинамического цикла - несколько разные вещи. КПД турбины можно охарактеризовать, как отношение энергии, преобразуемой в механическую энергию на валу ротора турбины к энергии рабочего цикла (то есть разнице начальной и конечной энергий рабочего тела). Так КПД современных паровых турбин так же весьма высок - 95-98%, однако КПД термодинамического цикла в силу ряда ограничений не превышает 40-50%. Принцип действия турбины основан на том, что рабочее тело (допустим - газ), закручиваясь в кожухе, за счёт трения "увлекает" за собой ротор. При этом отдавая часть энергии ротору, газ замедляется, и благодаря возникающей при взаимодействии с ротором кориолисовой силе, подобно чаинкам в чае "скатывается" к оси ротора, где имеются специальные отверстия, через которые осуществляется отвод "отработанного" рабочего тела.Турбина Тесла, как и турбина Лаваля преобразует кинетическую энергию рабочего тела. То есть превращение потенциальной энергии (например сжатого воздуха или перегретого пара) в кинетическую необходимо произвести до подачи на ротор турбины с помощью сопла. Однако турбина Лаваля, имея в целом достаточно высокий КПД, оказывалась крайне неэффективной на низких оборотах, что заставляло конструировать редукторы, размеры и масса которых многократно превышали размеры и массы самой турбины. Фундаментальным отличием турбины Тесла является тот факт, что она вполне эффективно работает в широком диапазоне частот вращения, что позволяет соединять её вал с генератором непосредственно. Кроме того, турбина Тесла легко поддаётся реверсированию. Интересно, что сам Никола Тесла позиционировал своё изобретение, как способ высокоэффективного использования геотермальной энергии, которую он считал энергией будущего. Кроме того турбина без каких-либо переделок может превратиться в высокоэффективный вакуумный насос - достаточно раскрутить её вал от другой турбины или электродвигателя. Технологичность турбины Тесла позволяет изготавливать её варианты буквально из чего угодно: дисковый ротор можно сделать из старых компакт-дисков или "блинов" от вышедшего из строя компьютерного "винчестера". При этом мощность такого двигателя не смотря на "игрушечные" материалы и габариты получается весьма внушительной. Кстати о габаритах: двигатель мощностью 110 л.с. был не больше системного блока нынешнего персонального компьютера. Устройства на эффекте Ранка Эффект Ранка с самого начала привлекал изобретателей кажущейся простотой технической реализации — в самом деле, простейшая реализация вихревой трубы представляет собой кусок трубы самый обычной, куда с одной стороны внутрь тангенциально подаётся исходный поток, а на противополжном торце установлена кольцевая диафрагма, и из её внутреннего отверстия выходит охлаждённая часть потока, а из щели между внешним краем диафрагмы и внутренней поверхностью трубы — его горячая часть. Однако на самом деле не всё так просто — добиться эффективного разделения удаётся далеко не всегда, да и КПД таких установок обычно заметно уступает широко распространённым компрессорным тепловым насосам. Кроме того, обычно параметры установки на эффекте Ранка рассчитаны для конкретной мощности, определяемой скоростью и расходом вещества исходного потока, и когда параметры входного потока отклоняются от оптимальных значений, КПД вихревой трубы существенно ухудшается. Тем не менее следует заметить, что возможности некоторых установок на эффекте Ранка внушают уважение — например, рекордное охлаждение, которого удалось достигнуть на одной ступени, составляет более 200°С! Впрочем, с учётом нашего климата, гораздо больший интерес представляет использование эффекта Ранка для обогрева, да при этом ещё хотелось бы и не выходить за рамки «подручных средств». Суть эффекта Ранка При движении потока газа или жидкости по плавно поворачивающей поверхности трубы у её внешней стенки образуется область повышенного давления и температуры, а у внутренней (либо в центре полости, если газ закручен по поверхности цилиндрического сосуда) — область пониженной температуры и давления. Это достаточно хорошо известное явление называется эффектом Ранка по имени открывшего его в 1931 г. французского инженера Жозефа Ранка (G.J.Ranque, иногда пишут «Ранке»), или эффектом Ранка-Хилша (немец Robert Hilsh продолжил исследование этого эффекта во второй половине 1940-х годов и улучшил эффективность вихревой трубы Ранка). Конструкции, использующие эффект Ранка, представляют собой разновидность теплового насоса, энергия для функционирования которого берётся от нагнетателя, создающего поток рабочего тела на входе трубы. Парадоксальность эффекта Ранка заключается в том, что центробежные силы во вращающемся потоке направлены наружу. Как известно, более тёплые слои газа или жидкости имеют меньшую плотность и должны подниматься вверх, а в случае цетробежных сил — стремиться к центру, более холодные имеют большую плотность и, соответственно, должны стремиться к периферии. Между тем при большой скорости вращающегося потока всё происходит с точностью до наоборот! Эффект Ранка проявляется как для потока газа, так и для потока жидкости, которая, как известно, является практически несжимаемой и потому фактор адиабатического сжатия / расширения к ней неприменим. Тем не менее, в случае жидкости эффект Ранка обычно выражен значительно слабее — возможно, именно по этой причине, да и очень малая длина свободного пробега частиц затрудняет его проявление. Но это верно, если оставаться в рамках традиционной молекулярно-кинетической теории, а у эффекта могут быть и совсем другие причины. На мой взгляд, на данный момент наиболее полное и достоверное научное описание эффекта Ранка представлено в статье А.Ф.Гуцола (в формате pdf). Как ни удивительно, в своей основе его выводы о сути явления совпадают с полученными нами «на пальцах». К сожалению, он оставляет без внимания первый фактор (адиабатическое сжатие газа у внешнего радиуса и расширение у внутреннего), который, на мой взгляд, весьма существенен при использовании сжимаемых газов, правда, действует он только внутри устройства. А второй фактор А.Ф.Гуцол называет «разделением быстрых и медленных микрообъёмов». |

infopedia.su

Цикл Стирлинга — WiKi

Цикл Сти́рлинга — термодинамический цикл, описывающий рабочий процесс машины Стирлинга, запатентованной в 1816 г. шотландским изобретателем Робертом Стирлингом, приходским священником по профессии.

Помимо рабочего тела, нагревателя и холодильника абстрактная машина Стирлинга содержит ещё регенератор — устройство, отводящее тепло от рабочего тела на некоторых этапах цикла, и отдающее это тепло рабочему телу на других этапах. Идеальный цикл Стирлинга состоит из процессов:

T—V диаграмма идеального цикла Стирлинга с регенератором.- 1—2 изотермическое расширение рабочего тела с подводом тепла от нагревателя;

- 2—3 изохорный отвод тепла от рабочего тела к регенератору;

- 3—4 изотермическое сжатие рабочего тела с отводом тепла к холодильнику;

- 4—1 изохорический нагрев рабочего тела с подводом тепла от регенератора.

В расчёте на один моль рабочего тела тепло, подведённое за цикл от нагревателя (см. изотермический процесс) определяется выражением: Q1−2=RT1ln(V2/V1){\displaystyle Q_{1-2}=R\,T_{1}\,\ln(V_{2}/V_{1})} (здесь R{\displaystyle R} — универсальная газовая постоянная).

Тепло, отведённое за цикл к холодильнику: Q3−4=RT4ln(V2/V1){\displaystyle Q_{3-4}=R\,T_{4}\,\ln(V_{2}/V_{1})}.

Тепло, отдаваемое в процессе 2—3 регенератору и возвращаемое от него в процессе 4—1 равно: Q2−3=Q4−1=CV(T1−T4){\displaystyle Q_{2-3}=Q_{4-1}=C_{V}\,(T_{1}-T_{4})}. (здесь CV{\displaystyle C_{V}} — молярная теплоёмкость идеального газа при постоянном объёме) Это тепло сохраняется в системе, являясь частью её внутренней энергии, которая за цикл не изменяется. Регенератор, таким образом, позволяет экономить тепло, расходуемое нагревателем за счёт уменьшения тепла, отводимого к холодильнику, и, тем самым, повысить термодинамическую эффективность двигателя Стирлинга.

Термический коэффициент полезного действия идеального цикла Стирлинга равен: η=Q1−2−Q3−4Q1−2=T1−T4T1{\displaystyle \eta ={\frac {Q_{1-2}-Q_{3-4}}{Q_{1-2}}}={\frac {T_{1}-T_{4}}{T_{1}}}}. Таким же выражением определяется термический КПД цикла Карно.

Цикл, подобный циклу Стирлинга, но без регенератора, осуществим, хотя и менее эффективен. В изохорном процессе 2—3 такого цикла тепло отводится от рабочего тела непосредственно к холодильнику, а в процессе 4—1 — подводится от нагревателя. КПД такого цикла будет определяться выражением: η=Q1−2−Q3−4Q1−2+Q4−1{\displaystyle \eta ={\frac {Q_{1-2}-Q_{3-4}}{Q_{1-2}+Q_{4-1}}}}. Нетрудно видеть, что это выражение при ненулевом Q4−1{\displaystyle Q_{4-1}} и при тех же значениях Q1−2{\displaystyle Q_{1-2}} и Q3−4{\displaystyle Q_{3-4}}, что и в цикле с регенератором, имеет меньшую величину.

Пройденный в обратном направлении (4—3—2—1—4), цикл Стирлинга описывает холодильную машину. При этом направления передачи тепла Q4−3{\displaystyle Q_{4-3}},Q3−2{\displaystyle Q_{3-2}},Q2−1{\displaystyle Q_{2-1}} и Q1−4{\displaystyle Q_{1-4}} меняются на противоположные. Наличие регенератора является необходимым условием осуществимости холодильного цикла Стирлинга, поскольку согласно второму началу термодинамики в изохорном процессе (3—2) невозможно нагреть рабочее тело от холодильника, имеющего более низкую температуру, или передать тепло в процессе (1—4) от рабочего тела нагревателю, имеющему более высокую температуру.

ru-wiki.org

Цикл Стирлинга Википедия

Цикл Сти́рлинга — термодинамический цикл, описывающий рабочий процесс машины Стирлинга, запатентованной в 1816 г. шотландским изобретателем Робертом Стирлингом, приходским священником по профессии.

Помимо рабочего тела, нагревателя и холодильника абстрактная машина Стирлинга содержит ещё регенератор — устройство, отводящее тепло от рабочего тела на некоторых этапах цикла, и отдающее это тепло рабочему телу на других этапах. Идеальный цикл Стирлинга состоит из процессов:

T—V диаграмма идеального цикла Стирлинга с регенератором.- 1—2 изотермическое расширение рабочего тела с подводом тепла от нагревателя;

- 2—3 изохорный отвод тепла от рабочего тела к регенератору;

- 3—4 изотермическое сжатие рабочего тела с отводом тепла к холодильнику;

- 4—1 изохорический нагрев рабочего тела с подводом тепла от регенератора.

В расчёте на один моль рабочего тела тепло, подведённое за цикл от нагревателя (см. изотермический процесс) определяется выражением: Q1−2=RT1ln(V2/V1){\displaystyle Q_{1-2}=R\,T_{1}\,\ln(V_{2}/V_{1})} (здесь R{\displaystyle R} — универсальная газовая постоянная).

Тепло, отведённое за цикл к холодильнику: Q3−4=RT4ln(V2/V1){\displaystyle Q_{3-4}=R\,T_{4}\,\ln(V_{2}/V_{1})}.

Тепло, отдаваемое в процессе 2—3 регенератору и возвращаемое от него в процессе 4—1 равно: Q2−3=Q4−1=CV(T1−T4){\displaystyle Q_{2-3}=Q_{4-1}=C_{V}\,(T_{1}-T_{4})}. (здесь CV{\displaystyle C_{V}} — молярная теплоёмкость идеального газа при постоянном объёме) Это тепло сохраняется в системе, являясь частью её внутренней энергии, которая за цикл не изменяется. Регенератор, таким образом, позволяет экономить тепло, расходуемое нагревателем за счёт уменьшения тепла, отводимого к холодильнику, и, тем самым, повысить термодинамическую эффективность двигателя Стирлинга.

Термический коэффициент полезного действия идеального цикла Стирлинга равен: η=Q1−2−Q3−4Q1−2=T1−T4T1{\displaystyle \eta ={\frac {Q_{1-2}-Q_{3-4}}{Q_{1-2}}}={\frac {T_{1}-T_{4}}{T_{1}}}}. Таким же выражением определяется термический КПД цикла Карно.

Цикл, подобный циклу Стирлинга, но без регенератора, осуществим, хотя и менее эффективен. В изохорном процессе 2—3 такого цикла тепло отводится от рабочего тела непосредственно к холодильнику, а в процессе 4—1 — подводится от нагревателя. КПД такого цикла будет определяться выражением: η=Q1−2−Q3−4Q1−2+Q4−1{\displaystyle \eta ={\frac {Q_{1-2}-Q_{3-4}}{Q_{1-2}+Q_{4-1}}}}. Нетрудно видеть, что это выражение при ненулевом Q4−1{\displaystyle Q_{4-1}} и при тех же значениях Q1−2{\displaystyle Q_{1-2}} и Q3−4{\displaystyle Q_{3-4}}, что и в цикле с регенератором, имеет меньшую величину.

Пройденный в обратном направлении (4—3—2—1—4), цикл Стирлинга описывает холодильную машину. При этом направления передачи тепла Q4−3{\displaystyle Q_{4-3}},Q3−2{\displaystyle Q_{3-2}},Q2−1{\displaystyle Q_{2-1}} и Q1−4{\displaystyle Q_{1-4}} меняются на противоположные. Наличие регенератора является необходимым условием осуществимости холодильного цикла Стирлинга, поскольку согласно второму началу термодинамики в изохорном процессе (3—2) невозможно нагреть рабочее тело от холодильника, имеющего более низкую температуру, или передать тепло в процессе (1—4) от рабочего тела нагревателю, имеющему более высокую температуру.

См. также

Ссылки

Г. Уокер ДВИГАТЕЛИ СТИРЛИНГА Сокращенный перевод с английского Б. В. СУТУГИНА и Н. В. СУТУГИНА

wikiredia.ru

Рабочий цикл двигателя Стирлинга

Строительные машины и оборудование, справочник

Категория:

Устройство и работа двигателя

Рабочий цикл двигателя Стирлинга

Рабочий цикл двигателя СтирлингаКак рассмотрено выше, в поршневых двигателях внутреннего сгорания процессы сгорания топлива, выделения теплоты и использования части ее для производства механической работы происходят непосредственно внутри цилиндра двигателя. При этом, как правило, применяют газообразные и жидкие топлива, сравнительно легко смешивающиеся с воздухом и образующие горючие смеси.

Однако рабочий цикл поршневого двигателя можно осуществить и при внешнем подводе теплоты к рабочему телу перед тем как оно попадет в цилиндр — в паровых машинах, двигателях Стирлинга и Эриксона. В настоящее время из поршневых двигателей с внешним подводом теплоты наибольшее внимание уделяется двигателям Стирлинга. Объясняется это возможностью достижения в термодинамическом цикле Стирлинга термического.

Термодинамический цикл Стирлинга реализовать в машине с непрерывным движением поршней невозможно. Используя известные приводные механизмы, можно достичь большего или меньшего приближения к термодинамическому циклу Стирлинга.

На рис. 2 показана принципиальная схема термодинамического цикла Стирлинга в поршневом двигателе.

Рис. 1. Термодинамический цикл Стирлинга

Кроме того, источником теплоты для двигателя Стирлинга может служить любой источник, генерирующий теплоту при температуре 500 К и выше. В качестве источника теплоты могут быть использованы продукты сгорания любых видов органических ископаемых и синтетических топлив, солнечная, геотермальная и ядерная энергия. Все это, а также возможность применения двигателя Стирлинга, помимо традиционных областей использования, для подводных и космических аппаратов, автомобилей и т. д., привлекает к нему внимание. Уже сейчас параметры двигателя Стирлинга по экономичности, удельной мощности такие же, как у современных дизелей, а по токсичности и шуму ниже.

Следует отметить, что двигатель Стирлинга дополняет и расширяет возможности поршневых тепловых двигателей.

В основе работы двигателя Стирлинга лежит термодинамический цикл, показанный на рис. 1.

Рис. 2. Принципиальная схема осуществления термодинамического цикла Стирлинга в поршневом двигателе

Поршень в цилиндре остается неподвижным в ВМТ, пока поршень в цилиндре движется к НМТ, что соответствует процессу на рис. 1. Общий объем полостей уменьшается; в них происходит сжатие рабочего тела при минимальной усредненной его температуре. В процессе cz происходит совместное движение поршней, причем увеличение горячего объема компенсируется равным ему уменьшением холодного объема, т. е. общий объем V не меняется и остается минимальным; рабочее тело перемещается из холодного объема в горячий. В процессе осуществляется изохорный подвод теплоты к рабочему телу в регенераторе. В процессе zb поршень в цилиндре остается неподвижным в НМТ, а поршень в цилиндре движется к НМТ — объем горячей полости увеличивается. При этом общий объем возрастает, и во всех полостях происходит расширение рабочего тела при максимальной усредненной его температуре.

В процессе поршни в обоих цилиндрах движутся к ВМТ; при этом уменьшение горячего объема в цилиндре компенсируется равным ему увеличением холодного объема в цилиндре. Общий объем остается постоянным и максимальным, а рабочее тело вытесняется из горячего объема в холодный.

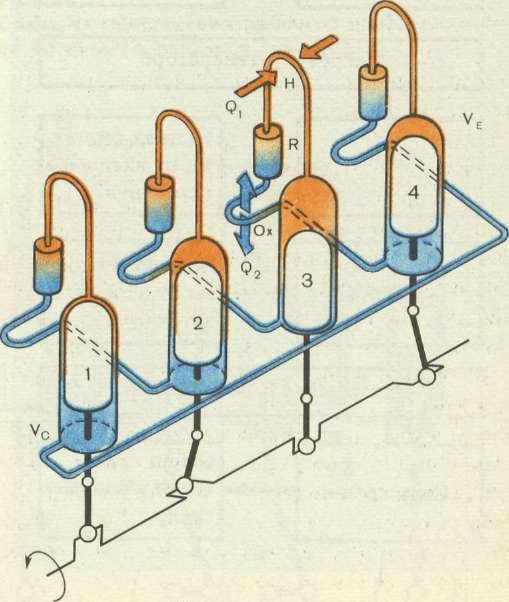

Прежде чем рассмотреть рабочий цикл двигателя Стирлинга, обратимся к принципиальной схеме, приведенной на рис. 3. Для того чтобы в двигателе Стирлинга происходило преобразование теплоты в механическую энергию, в его конструкции должны быть следующие элементы: две рабочие полости с переменным объемом — горячая Ve и холодная Vc; три теплообменника — нагреватель Н, регенератор R и охладитель Ох, соединительные каналы, связывающие между собой теплообменники и полости с переменным объемом; механизм, преобразующий поступательное движение поршней во вращательное. Отдельные элементы, составляющие газовый тракт рабочего тела в двигателе Стирлинга, образуют замкнутую систему, т. е. отсуствует массообмен с окружающей средой. Таким образом, внутри этого газового тракта суммарная масса одного и того же рабочего тела (газа) постоянная и при работе не претерпевает фазовых превращений (могут быть использованы рабочие тела, изменяющие фазовые состояния).

В нагревателе — компактном теплооб-менном аппарате к рабочему телу подводится теплота. Аналогично при движении рабочего тела через охладитель от рабочего тела отводится теплота Q2. Ка-ких-либо устройств (клапанов, задвижек, золотников и т. д.) нет, что несомненно упрощает конструкцию двигателя и повышает его надежность.

Регенератор представляет собой высокопористую со сквозными порами тепло-аккумулирующую массу (металлическая сетка, путанка; спеченная высокопористая керамика и т. д.), которая получает теплоту от проходящего через нее горячего рабочего тела из нагревателя и отдает ее при обратном движении холодного рабочего тела из охладителя. Таким образом, в регенераторе двигателя благодаря внутреннему теплообмену осуществляется подогрев рабочего тела перед поступлением в нагреватель за счет аккумулированной теплоты. В результате уменьшается количество теплоты, подведенной извне, и повышается КПД двигателя.

Рис. 3. Принципиальная схема двигателя Стирлинга

Количество теплоты, вводимой во внутренний контур, а следовательно, совершаемая цикловая работа зависят от суммарной массы рабочего тела, находящегося во внутренних полостях двигателя. Суммарная масса рабочего тела увеличивается с ростом максимального давления во внутренних полостях при подаче в них дополнительного газа. Таким образом можно регулировать мощность двигателя.

Схема осуществления рабочего цикла двигателя Стирлинга приведена на рис. 4.

Рис. 4. Схема осуществления рабочего цикла Стирлинга

При сжатии рабочего тела в результате уменьшения суммы объемов горячей и холодной полостей выделяющаяся в холодной зоне (охладитель, часть регенератора, холодная полость) теплота отводится во внешнюю среду в охладителе. Закономерность изменения объемов горячей и холодной полостей подбирают таким образом, чтобы при сжатии большая часть рабочего тела находилась в холодной зоне. Это обусловливает уменьшение работы сжатия. В конце сжатия начинается вытеснение рабочего тела из холодной зоны в горячую (часть регенератора, нагреватель, горячая полость). При этом рабочее тело, проходя через регенератор, получает теплоту, аккумулированную в нем в предыдущем цикле. Так как обеспечить в регенераторе полную регенерацию теплоты невозможно, при дальнейшем движении рабочее тело нагревается до максимальной температуры в нагревателе. К этому моменту большая часть рабочего тела находится в горячей зоне, и его внутренняя энергия в результате подвода теплоты возрастает.

При последующем расширении теплота с помощью поршней преобразуется в механическую работу, которая передается на коленчатый вал, и сообщается потребителю. Для поддержания температуры рабочего тела при расширении на достаточно высоком уровне и близкой к постоянной от внешнего источника к рабочему телу в нагревателе подводится теплота. К концу расширения начинается вытеснение рабочего тела из горячей зоны в холодную. При этом рабочее тело, проходя через регенератор, часть своей теплоты передает теплоаккумулирующей насадке регенератора. В результате неполной регенерации теплоты рабочее тело при дальнейшем движении охлаждается до минимальной температуры в охладителе, который отводит теплоту во внешнюю среду. Из рассмотренной схемы рабочего цикла двигателя Стирлинга видно, что подвод теплоты от внешнего источника позволяет изолировать внутренние полости (внутренний контур) двигателя от внешней среды. Благодаря этому становится возможным применение в качестве рабочего тела в двигателях Стирлинга газов с наилучшими теплофизическими свойствами (водород, гелий и т.д.). Кроме того, становятся ненужными ряд систем, используемых в двигателях внутреннего сгорания (системы газораспределения, газообмена, зажигания, топливная высокого давления и т. д).

В двигателях Стирлинга рабочий цикл осуществляется за два такта, т. е. за один оборот коленчатого вала. В этом смысле двигатель Стирлинга аналогичен двухтактному двигателю внутреннего сгорания. Однако в двухтактном двигателе использование подпоршневых полостей в качестве рабочих связано с определенными трудностями, что было отмечено выше, а в двигателях Стирлинга такое конструкционное решение является обычным.

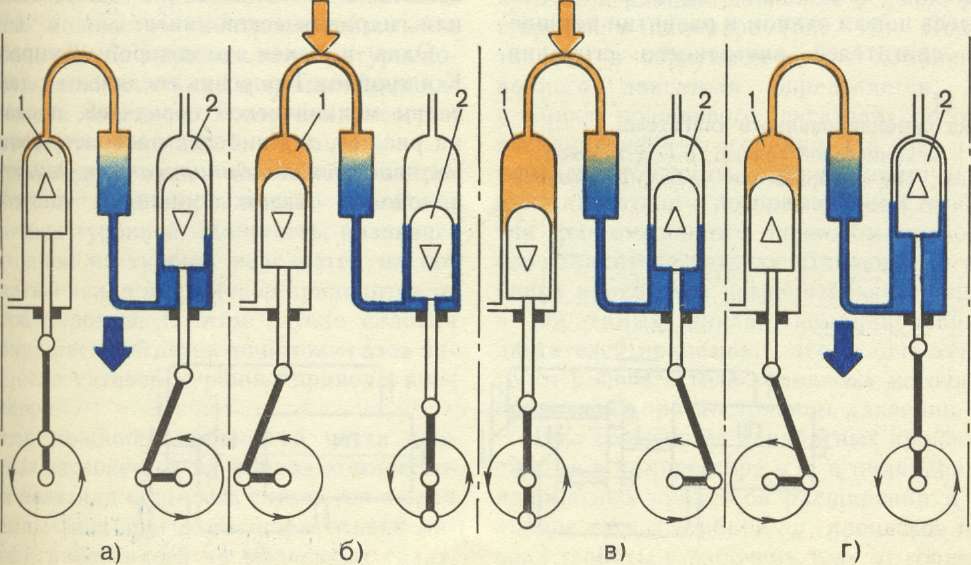

На рис. 5 представлена принципиальная схема двигателя Стирлинга двойного действия. Характерной особенностью схемы является то, что все горячие полости расположены над поршнем, а холодные — в подпоршневых полостях. Это упрощает конструкцию уплотнений и повышает надежность их работы. Каждый ход поршня является рабочим. Фазы, составляющие рабочий цикл двигателя Стирлинга, рассмотрим на примере работы цилиндров. Когда поршень в цилиндре подходит к ВМТ (рис. 5, а), поршень в цилиндре двигателя движется к НМТ. Большая часть рабочего тела сосредоточена в холодной зоне, осуществляется процесс сжатия и охлаждения рабочего тела в холодной зоне. На индикаторной диаграмме этой фазе соответствует процесс.

При движении поршня цилиндра к НМТ (рис. 5, б) увеличивается объем горячей полости, поршень цилиндра подходит к НМТ и объем холодной полости уменьшается до минимума. Осуществляется нагрев от внешнего источника, а также в регенераторе и вытеснение рабочего тела в горячую полость. На индикаторной диаграмме этой фазе соответствует процесс.

Рис. 5. Схемы осуществления рабочего цикла двигателя Стирлинга двойного действия

В следующей фазе (рис. 5, в) поршень цилиндра приближается к НМТ, быстро увеличивая объем горячей полости. Поршень в цилиндре начал движение к ВМТ, и объем холодной полости увеличивается. Происходит процесс расширения с подводом теплоты от внешнего источника к рабочему телу в горячей зоне. На индикаторной диаграмме этой фазе соответствует процесс.

Когда поршень цилиндра движется к ВМТ, уменьшая объем горячей полости (рис. 5, г), поршень в цилиндре приближается к ВМТ, и объем холодной полости увеличивается. Рабочее тело вытесняется в холодную полость, по пути охлаждаясь в регенераторе и охладителе. Этой фазе на индикаторной диаграмме соотвествует процесс.

Таким образом, если за начало отсчета угла поворота коленчатого вала принять положение поршня в цилиндре в ВМТ, то первый такт будет состоять из фаз процессов, второй — из процессов.

Читать далее: Способы осуществления рабочих циклов комбинированных двигателей

Категория: - Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Цикл работы двигателя Стирлинга

Двигатель Стирлинга имеет внешний подвод теплоты через теплопроводящую стенку. Количество рабочего тела (им может быть воздух), заключенного в рабочем объеме двигателя, постоянно и несменяемо. В этом заключается одно из преимуществ такого двигателя перед двигателями внутреннего сгорания, так как в качестве горячего источника теплоты в этих условиях могут использоваться кроме продуктов сгорания органических топлив ядерная»нергия, солнечная батарея и др. При подводе теплоты через теплопроводящую поверхность в замкнутый объем двигателя рабочее тело расширяется (поршень совершает рабочий ход). Затем теплота отбирается холодным источником теплоты, рабочее тело сжимается и таким образом возвращается в исходное состояние, завершая рабочий цикл. Однако практическая невозможность частой смены температуры теплопроводящей стенки при подводе и отводе теплоты привела к необходимости усложнения конструкции двигателя — создания в нем постоянных горячей Г и холодной Х полостей. В связи с этим рабочее тело во время цикла должно последовательно перемещаться из горячей полости в холодную и наоборот. Такие перемещения рабочего тела в двигателях Стирлинга обеспечиваются вытеснителем 1 и поршнем 3, движущимся по определенному закону в одном цилиндре (рис. 23.9). Двигатель Стирлинга может иметь и два сообщающихся между собой цилиндра. В этом случае в одном цилиндре перемешается вытеснитель, в другом - поршень. -- Работа двигателя Стирлинга может быть условно разделена на четыре стадии (рис. 23.10).На I стадии все количество рабочего тела находится в холодной полости Х. На II стадии поршень 3, перемещаясь вверх, сжимает рабочее тело в холодной полости. Температура рабочего тела при этом сохраняется постоянной за счет отвода теплоты через стенки цилиндра холодному источнику теплоты (изотермный процесс сжатия 1-2; рис. 23.11).

На III стадии вытеснитель 1 (рис. 23.10), перемещаясь вниз, вытесняет рабочее тело (рис. 23.11) из холодной полости Х в горячую Г при постоянном объеме: υ2=υ3 Особенностью двигателя Стирлинга является полная регенерация теплоты изохорных процессов. С этой целью перемещение рабочего тела из холодной в горячую полость осуществляется через регенератор 2 (см. рис. 23.10). Регенератор, отдавая теплоту рабочему телу, охлаждается, а рабочее тело нагревается до температуры Т3 (изохорный процесс 2-3 на рис. 23.11). В горячей полости Г двигателя нагретое до температуры Т3 рабочее тело расширяется, сохраняя свою температуру за счет подвода теплоты от горячего источника теплоты через поверхность верхней крышки цилиндра (изотермный процесс 3-4 на рис. 23.11). Затем вытеснитель 1 (см. рис. 23.10) перемещается вверх, вытесняя при постоянном объеме υ4= υ1 рабочее тело (рис. 23.11) из горячей полости в холодную через регенератор 2 (IV стадия). Регенератор нагревается, отбирая теплоту от рабочего тела и охлаждая его в изохорном процессе 4-1 до температуры Т1 Стенки холодной полости Х сохраняют постоянную температуру Т1 за счет отбора теплоты холодным источником теплоты. В изотермном процессе 1-2, замыкающем рабочий цикл, сжатие рабочего тела происходит при более низкой температуре Т1 чем расширение в процессе 3-4, поэтому в цикле совершается полезная работа. Все эти движения вытеснителя и поршня обеспечивают изменение объемов горячей и холодной полостей в соответствии с графиками 4 и 5 на рис. 23.10. В действительности ромбический механизм 4 (см. рис. 23.9) плавно перемещает вытеснитель 1 и поршень 3 в соответствии с кривыми 6 и 7 на рис. 23.10. Изменение объема горячей полости опережает по фазе изменение объема холодной полости.

Удельная теплота q1 подводится к рабочему телу при изохорном процессе 2-3 от регенератора в количестве q1' и при изотермном процессе 3-4 от внешнего источника теплоты в количестве q1'' . В связи с этим Теплота отводится вначале при изохорном процессе 4-1 в регенератор в количестве q2' и затем при изотермном процессе 1-2 в холодной полости двигателя в количестве q2'' Следовательно,

Подстановка полученных выражений в формулу

показывает, что

Известно, что изменение энтропии в изотермных процессах определяется соотношениями

Так как

, т. е. изохорные процессы эквидистантны в sТ-диаграмме. Следовательно, q'1=q'2, т. е.Регенератор двигателя Стирлинга в идеальном случает (без учёта потерь) осуществляет полную передачу теплоты в изохорных процессах 4-1 и 2-3 от горячего рабочего тела (q'1) к холодному (q'2)

С учетом сказанного

Удельная теплота, передаваемая рабочему телу от внешнего источника теплоты, составляет

, поэтому термический кпд цикла Стирлинга

Термический КПД цикла двигателя Стирлинга равен термическому КПД цикла Карно. В этом второе существенное положительное свойство цикла Стирлинга. Следует при этом заметить, что аналогичный результат можно получить в любых обратимых термодинамических процессах 2-3 и 4-1 при условии полной регенерации теплоты, т. е. при условии эквидистантности этих процессов в sТ-диаграмме. Отмеченные положительные свойства цикла Стирлинга обусловили расширение в последние годы исследований и конструкторских проработок двигателей, работающих по циклу Стирлинга.

Видео о двигателе Стирлинга:

© При копировании материалов ссылка на www.raaar.ru обязательна.

www.raaar.ru

Термодинамический цикл двигателя Стирлинга Данилин Алексей 11А класс

скачать МОУ «Лицей № 43»(естественно-технический)

Термодинамический цикл двигателя СтирлингаДанилин Алексей

11А классСодержание

История 2

Список литературы 13История

Двигатель Стирлинга был впервые запатентован шотландским священником Робертом Стирлингом 27 сентября 1816 года (английский патент № 4081). Однако первые элементарные «двигатели горячего воздуха» были известны ещё в конце XVII века, задолго до Стирлинга. Достижением Стирлинга является добавление очистителя, который он назвал «эконом».В современной научной литературе этот очиститель называется «рекуператор». Он увеличивает производительность двигателя, удерживая тепло в тёплой части двигателя, в то время как рабочее тело охлаждается. Этот процесс намного повышает эффективность системы. Чаще всего рекуператор представляет собой камеру, заполненную проволокой, гранулами, гофрированной фольгой (гофры идут вдоль направления потока газа). Газ, проходя через наполнитель рекуператора в одну сторону, отдаёт (или приобретает) тепло, а при движении в другую сторону отбирает (отдаёт) его. Рекуператор может быть внешним по отношению к цилиндрам, а может быть размещён на поршне-вытеснителе в бета- и гамма-конфигурациях. В последнем случае габариты и вес машины оказываются меньше. Частично роль рекуператора выполняет зазор между вытеснителем и стенками цилиндра (при длинном цилиндре надобность в таком устройстве вообще исчезает, но появляются значительные потери из-за вязкости газа). В альфа-стирлинге рекуператор может быть только внешним. Он монтируется последовательно с теплообменником, в котором происходит нагрев рабочего тела, со стороны холодного поршня.

В 1843 году Джеймс Стирлинг использовал этот двигатель на заводе, где он в то время работал инженером. В 1938 году фирма «Филипс» инвестировала в мотор Стирлинга мощностью более двухсот лошадиных сил и отдачей более 30 %. Двигатель Стирлинга имеет много преимуществ и был широко распространён в эпоху паровых машин.

Описание

В XIX веке инженеры хотели создать безопасную альтернативу паровым двигателям того времени, котлы которых часто взрывались из-за высоких давлений пара и неподходящих материалов для их постройки. Хорошая альтернатива паровым машинам появилась с созданием двигателей Стирлинга, который мог преобразовывать в работу любую разницу температур. Основной принцип работы двигателя Стирлинга заключается в постоянно чередуемом нагревании охлаждении рабочего тела в закрытом цилиндре. Обычно в роли рабочего тела выступает воздух, но также используются водород и гелий. В ряде экспериментальных образцов испытывались фреоны, двуокись азота, сжиженный пропан-бутан и вода. В последнем случае вода остаётся в жидком состоянии на всех участках термодинамического цикла. Особенностью стирлинга с жидким рабочим телом является малые размеры, высокая удельная мощность и большие рабочие давления. Существует также Стирлинг с двухфазным рабочим телом. Он тоже характеризуется высокой удельной мощностью, высоким рабочим давлением.

Из термодинамики известно, что давление, температура и объём идеального газа взаимосвязаны и следуют закону , где:

- P — давление газа;

- V — объём газа;

- n — количество молей газа;

- R — универсальная газовая константа;

- Т — температура газа в кельвинах.

Двигатель Стирлинга использует цикл Стирлинга, который по термодинамической эффективности не уступает циклу Карно, и даже обладает преимуществом. Дело в том, что цикл Карно состоит из мало отличающихся между собой изотерм и адиабат. Практическая реализация этого цикла малоперспективна. Цикл Стирлинга позволил получить практически работающий двигатель в приемлемых габаритах.

Диаграмма «давление-объём» идеализированного цикла Стирлинга

Цикл Стирлинга состоит из четырёх фаз и разделён двумя переходными фазами: нагрев, расширение, переход к источнику холода, охлаждение, сжатие и переход к источнику тепла. Таким образом, при переходе от тёплого источника к холодному источнику происходит расширение и сжатие газа, находящегося в цилиндре. При этом изменяется давление, за счёт чего можно получить полезную работу.

В машине Стирлинга движение рабочего поршня сдвинуто на 90° относительно движения поршня-вытеснителя. В зависимости от знака этого сдвига машина может быть двигателем или тепловым насосом. При сдвиге 0 машина не производит никакой работы (кроме потерь на трение) и не вырабатывает её.

Термодинамический цикл двигателя Стирлинга

В поршневых двигателях внутреннего сгорания процессы сгорания топлива, выделения теплоты и использования части ее для производства механической работы происходят непосредственно внутри цилиндра двигателя. При этом, как правило, применяют газообразные и жидкие топлива, сравнительно легко смешивающиеся с воздухом и образующие горючие смеси.

Однако рабочий цикл поршневого двигателя можно осуществить и при внешнем подводе теплоты к рабочему телу перед тем как оно попадет в цилиндр — в паровых машинах, двигателях Стирлинга. В настоящее время из поршневых двигателей с внешним подводом теплоты наибольшее внимание уделяется двигателям Стирлинга. Объясняется это возможностью достижения в термодинамическом цикле Стирлинга термического КПД, равного КПД цикла Карно. Кроме того, источником теплоты для двигателя Стирлинга может служить любой источник, генерирующий теплоту при температуре 500 К и выше. В качестве источника теплоты могут быть использованы продукты сгорания любых видов органических ископаемых и синтетических топлив, солнечная, геотермальная и ядерная энергия. Все это, а также возможность применения двигателя Стирлинга, помимо традиционных областей использования, для подводных и космических аппаратов, автомобилей и т. д., привлекает к нему внимание. Уже сейчас параметры двигателя Стирлинга по экономичности, удельной мощности такие же, как у современных дизелей, а по токсичности и шуму ниже.

Рис. Термодинамический цикл Стирлинга

Следует отметить, что двигатель Стирлинга дополняет и расширяет возможности поршневых тепловых двигателей.

В основе работы двигателя Стирлинга лежит термодинамический цикл, показанный на рис. Этот цикл состоит из следующих процессов: сжатия с отводом теплоты; подвода теплоты; расширения с подводом теплоты; отвода теплоты. Изотермическое сжатие происходит при минимальной температуре цикла, изотермическое расширение — при максимальной температуре.

Термодинамический цикл Стирлинга реализовать в машине с непрерывным движением поршней невозможно. Используя известные приводные механизмы, можно достичь большего или меньшего приближения к термодинамическому циклу Стирлинга.

На рис. показана принципиальная схема термодинамического цикла Стирлинга в поршневом двигателе. Для этого движение поршня должно быть прерывистым. Поршень в цилиндре 1 остается неподвижным в ВМТ, пока поршень в цилиндре 2 движется к НМТ, что соответствует процессу ас на рис. Общий объем полостей уменьшается; в них происходит сжатие рабочего тела при минимальной усредненной его температуре. В процессе cz происходит совместное Движение поршней, причем увеличение горячего объема компенсируется равным ему уменьшением холодного объема, т. е. общий объем V не меняется и остается минимальным; рабочее тело перемещается из холодного объема в горячий. В процессе осуществляется изохорный подвод теплоты к рабочему телу в регенераторе. В процессе поршень в цилиндре 2 остается неподвижным в НМТ, а поршень в цилиндре 1 движется к НМТ — объем горячей полости увеличивается. При этом общий объем возрастает, и во всех полостях происходит расширение рабочего тела при максимальной усредненной его температуре.

Рис. Принципиальная схема осуществления термодинамического цикла Стирлинга в поршневом двигателе

В процессе поршни в обоих цилиндрах движутся к ВМТ; при этом уменьшение горячего объема в цилиндре 1 компенсируется равным ему увеличением холодного объема в цилиндре 2. Общий объем остается постоянным и максимальным, а рабочее тело вытесняется из горячего объема в холодный. В процессе происходит изохорный отвод теплоты от рабочего тела в регенераторе.

Прежде чем рассмотреть рабочий цикл двигателя Стирлинга, обратимся к принципиальной схеме, приведенной на рис. Для того чтобы в двигателе Стирлинга происходило преобразование теплоты в механическую энергию, в его конструкции должны быть следующие элементы: две рабочие полости с переменным объемом — горячая и холодная три теплообменника — нагреватель Н, регенератор R и охладитель Ох, соединительные каналы, связывающие между собой теплообменники и полости с переменным объемом; механизм, преобразующий поступательное движение поршней во вращательное. Отдельные элементы, составляющие газовый тракт рабочего тела в двигателе Стирлинга, образуют замкнутую систему, т. е. отсутствует массообмен с окружающей средой. Таким образом, внутри этого газового тракта суммарная масса одного и того же рабочего тела (газа) постоянная и при работе не претерпевает фазовых превращений (могут быть использованы рабочие тела, изменяющие фазовые состояния).

В нагревателе — компактном теплообменном аппарате к рабочему телу подводится теплота. Аналогично при движении рабочего тела через охладитель от рабочего тела отводится теплота. Каких-либо устройств (клапанов, задвижек, золотников и т.д.) нет, что несомненно упрощает конструкцию двигателя и повышает его надежность.

Регенератор представляет собой высокопористую со сквозными порами теплоаккумулирующую массу (металлическая сетка, путанка; спеченная высокопористая керамика и т. д.), которая получает теплоту от проходящего через нее горячего рабочего тела из нагревателя и отдает ее при обратном движении холодного рабочего тела из охладителя. Таким образом, в регенераторе двигателя благодаря внутреннему теплообмену осуществляется подогрев рабочего тела перед поступлением в нагреватель за счет аккумулированной теплоты. В результате уменьшается количество теплоты, подведенной извне, и повышается КПД двигателя.

Рис. Принципиальная схема двигателя Стирлинга

Количество теплоты, вводимой во внутренний контур, а следовательно, совершаемая цикловая работа зависят от суммарной массы рабочего тела, находящегося во внутренних полостях двигателя. Суммарная масса рабочего тела увеличивается с ростом максимального давления во внутренних полостях при подаче в них дополнительного газа. Таким образом можно регулировать мощность двигателя.

Схема осуществления рабочего цикла двигателя Стирлинга приведена на рис. При сжатии рабочего тела в результате уменьшения суммы объемов горячей и холодной полостей выделяющаяся в холодной зоне (охладитель, часть регенератора, холодная полость) теплота отводится во внешнюю среду в охладителе. Закономерность изменения объемов горячей и холодной полостей подбирают таким образом, чтобы при сжатии большая часть рабочего тела находилась в холодной зоне. Это обусловливает уменьшение работы сжатия. В конце сжатия начинается вытеснение рабочего тела из холодной зоны в горячую (часть регенератора, нагреватель, горячая полость). При этом рабочее тело, проходя через регенератор, получает теплоту, аккумулированную в нем в предыдущем цикле. Так как обеспечить в регенераторе полную регенерацию теплоты невозможно, при дальнейшем движении рабочее тело нагревается до максимальной температуры в нагревателе. К этому моменту большая часть рабочего тела находится в горячей зоне, и его внутренняя энергия в результате подвода теплоты возрастает.

Рис. Схема осуществления рабочего цикла Стирлинга

При последующем расширении теплота с помощью поршней преобразуется в механическую работу, которая передается на коленчатый вал, и сообщается потребителю. Для поддержания температуры рабочего тела при расширении на достаточно высоком уровне и близкой к постоянной от внешнего источника к рабочему телу в нагревателе подводится теплота. К концу расширения начинается вытеснение рабочего тела из горячей зоны в холодную. При этом рабочее тело, проходя через регенератор, часть своей теплоты передает теплоаккумулирующей насадке регенератора. В результате неполной регенерации теплоты рабочее тело при дальнейшем движении охлаждается до минимальной температуры в охладителе, который отводит теплоту во внешнюю среду. Из рассмотренной схемы рабочего цикла двигателя Стирлинга видно, что подвод теплоты» от внешнего источника позволяет изолировать внутренние полости (внутренний контур) двигателя от внешней среды. Благодаря этому становится возможным применение в качестве рабочего тела в двигателях Стирлинга газов с наилучшими теплофизическими свойствами (водород, гелий и т. д.). Кроме того, становятся ненужными ряд систем, используемых в двигателях внутреннего сгорания (системы газораспределения, газообмена, зажигания, топливная высокого давления и т. д).

В двигателях Стирлинга рабочий цикл осуществляется за два такта, т. е. за один оборот коленчатого вала. В этом смысле двигатель Стирлинга аналогичен двухтактному двигателю внутреннего сгорания. Однако в двухтактном двигателе использование подпоршневых полостей в качестве рабочих связано с определенными трудностями, что было отмечено выше, а в двигателях Стирлинга такое конструкционное решение является обычным.

На рис. представлена принципиальная схема двигателя Стирлинга двойного действия. Характерной особенностью схемы является то, что все горячие полости расположены над поршнем, а холодные — в подпоршневых полостях. Это упрощает конструкцию уплотнений и повышает надежность их работы. Каждый ход поршня является рабочим. Фазы, составляющие рабочий цикл двигателя Стирлинга, рассмотрим на примере работы цилиндров 1 и 2. Когда поршень в цилиндре 1 подходит к ВМТ, поршень в цилиндре 2 двигателя движется к НМТ. Большая часть рабочего тела сосредоточена в холодной зоне, осуществляется процесс сжатия и охлаждения рабочего тела в холодной зоне. На индикаторной диаграмме этой фазе соответствует процесс 12.

При движении поршня цилиндра 1 к НМТ увеличивается объем горячей полости, поршень цилиндра 2 подходит к НМТ и объем холодной полости уменьшается до минимума. Осуществляется нагрев от внешнего источника, а также в регенераторе и вытеснение рабочего тела в горячую полость. На индикаторной диаграмме этой фазе соответствует процесс 23.

Рис. Схемы осуществления рабочего цикла двигателя Стирлинга двойного действия

В следующей фазе поршень цилиндра 1 приближается к НМТ, быстро увеличивая объем горячей полости. Поршень в цилиндре 2 начал движение к ВМТ, и объем холодной полости увеличивается. Происходит процесс расширения с подводом теплоты от внешнего источника к рабочему телу в горячей зоне. На индикаторной диаграмме этой фазе соответствует процесс 34.

Когда поршень цилиндра 1 движется к ВМТ, уменьшая объем горячей полости, поршень в цилиндре 2 приближается к ВМТ, и объем холодной полости увеличивается. Рабочее тело вытесняется в холодную 1?олость, по пути охлаждаясь в регенераторе и охладителе. Этой фазе на индикаторной диаграмме соотвествует процесс 41.

Таким образом, если за начало отсчета угла поворота коленчатого вала принять положение поршня в цилиндре 1 в ВМТ, то первый такт будет состоять из фаз процессов 23 и 34; второй — из процессов 41 и 12.

Список литературы

- Г. Уокер ДВИГАТЕЛИ СТИРЛИНГА Сокращенный перевод с английского Б. В. СУТУГИНА и Н. В. СУТУГИНА

- http://print.mipt.ru/lib/52303/pdf/

- http://russianengineering.narod.ru/energie/stirlingrus.htm

nenuda.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)

С ЧЕГО ЭТО НАЧИНАЛОСЬТермоакустика имеет длинную историю, которая берёт своё начало более двух веков назад.

С ЧЕГО ЭТО НАЧИНАЛОСЬТермоакустика имеет длинную историю, которая берёт своё начало более двух веков назад. Однако, современным физикам более известен другой эксперимент, получивший название «трубка Рийке». В процессе своих опытов Рийке создал новый музыкальный инструмент из органной трубки. Он заменил водородное пламя Хиггинса на подогреваемый проволочный экран и экспериментально показал, что самый сильный звук рождается в том случае, когда экран расположен на расстоянии четверти трубки от её нижнего конца. Колебания прекращались, если накрыть верхний конец трубки. Это доказывало, что для получения звука необходима продольная конвективная тяга. Работы Хиггинса и Рийке позже послужили основой для зарождения науки о горении, которая сегодня применяется везде, где используется это явление от

Однако, современным физикам более известен другой эксперимент, получивший название «трубка Рийке». В процессе своих опытов Рийке создал новый музыкальный инструмент из органной трубки. Он заменил водородное пламя Хиггинса на подогреваемый проволочный экран и экспериментально показал, что самый сильный звук рождается в том случае, когда экран расположен на расстоянии четверти трубки от её нижнего конца. Колебания прекращались, если накрыть верхний конец трубки. Это доказывало, что для получения звука необходима продольная конвективная тяга. Работы Хиггинса и Рийке позже послужили основой для зарождения науки о горении, которая сегодня применяется везде, где используется это явление от