|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Ремонт и регулировка топливного насоса Д-160. Топливный насос краз 65055 регулировка

Ремонт и регулировка топливного насоса Д-160

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

Секция ТНВД Д-160

Секция топливного насоса дизельного двигателя Д-160 трактора/бульдозера Т-130 подлежит замене при пусковой подаче топлива меньше 250 мм3 за цикл. Секция может быть снята без снятия топливного насоса.

Для этого отсоединяют топливопроводы высокого давления от секций и закрывают отверстия в топливопроводах и секциях предохранительными пробками и гайками-колпачками. Снимают крышку смотрового люка насоса.

Отвертывают болт, снимают поводок, соединяющий рейку с тягой насоса. Отвертывают болты и удаляют планки, удерживающие рейку в пазах блока насоса.

Затем вынимают рейку из корпуса насоса. Отвертывают болты и удаляют прижимные угольники, крепящие секцию к блоку насоса.

Приподнимают секцию вверх и снимают ее с установочных штифтов. Пальцем через смотровой люк удерживают плунжер от выпадения из гильзы и передвигают секцию в сторону, так чтобы конец плунжера вышел из паза регулировочного винта толкателя.

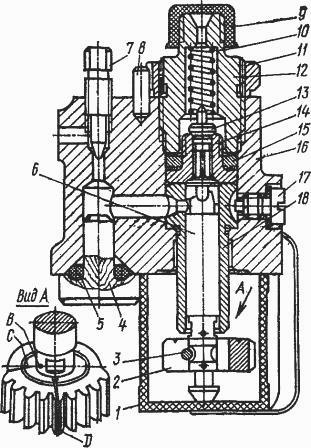

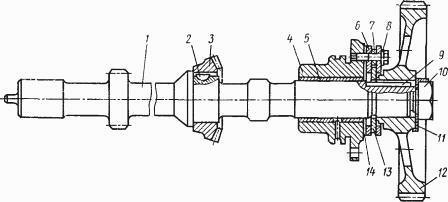

Рис.24. Секция ТНВД Т-130

Вынимают секцию и глушат отверстие подвода топлива предохранительной пробкой. Вставляют в отверстие трубки в блоке насоса деревянные пробки, закрепляют колпачком 1 (рис. 24) со скобой секцию снизу.

Разборка секции топливного насоса Д-160

Очищают секцию и промывают снаружи, а затем насухо вытирают. Снимают с секции защитные детали 4, 5 и Р, закрывающие топливные каналы, и колпачок 1 со скобой, закрывающий секцию снизу.

Вынимают из гильзы 18 плунжер 6 с зубчатым сектором. Вывертывают винт 3 крепления зубчатого сектора 2 на плунжере. Вставляют отвертку в прорезь сектора 2, слегка разводят его и снимают с пояска плунжера 6.

Зажимают корпус 16 секции, так чтобы штуцер 12 оказался сверху. Снимают со штуцера стопорное кольцо 11 с обоймой.

Вынимают из корпуса штифт 8 стопорного кольца. Вывертывают из корпуса штуцер 12, на который навертывают защитный колпачок. Снимают пружину 10.

Вынимают гнездо 14 обратного клапана вместе с клапаном 13 и уплотнительным кольцом 15 . Клапан 13 вместе с гнездом укладывают в ванну для мойки прецизионных деталей.

Вывертывают отверткой стопорный винт 17 и удаляют его вместе с прокладкой. Вывертывают продувочную иглу 7 из корпуса секции. Вынимают гильзу 18 и кладут в ванну для мойки прецизионных деталей.

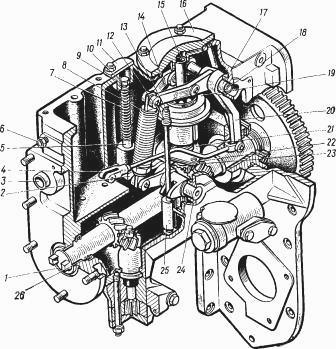

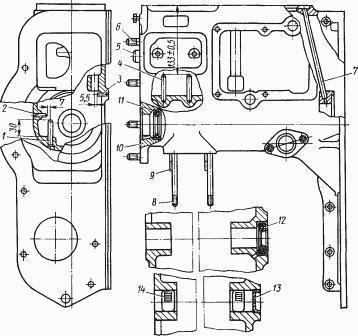

Регулятор ТНВД Д-160

Снимают топливный насос высокого давления Д-160 трактора Т-130 с регулятором и сливают топливо из фильтра тонкой очистки. Отсоединяют тягу рейки насоса от тяги 4 (рис. 25) регулятора. Снимают топливный насос, топливный фильтр, топливоподкачивающий насос и работомер.

Рис.25. Регулятор ТНВД Т-130

Снимают с втулки корпуса регулятора резиновое уплотнительное кольцо. Снимают боковые крышки с прокладками с люков корпуса. Отсоединяют тягу 4 от двуплечего рычага. Снимают сливную горловину с прокладкой. Отвертывают болты крепления крышки люка регулировки минимальной и максимальной частот вращения и снимают ее вместе с прокладкой.

Отвертывают болты крепления верхней крышки 16 корпуса регулятора и снимают ее вместе с прокладкой. Снимают стопорную муфту 10 с головки болта 9 упора 5 минимальной частоты вращения. Вывертывают болт из упора и вынимают его вместе с пружиной 7 и шайбой.

Сжимают пружину 12 болта 13 упора 25 максимальной частоты вращения до выхода штифта из колпачка и вынимают штифт. Снимают стопорную муфту с головки болта 13, вывертывают болт из упора 25 и вынимают его и колпачок с пружиной 12.

Отвертывают гайку стопорного болта наружного рычага и сбивают рычаг с нижнего валика 24.

Вынимают из паза нижнего валика сегментную шпонку. Вынимают из корпуса регулятора рычаги 14, 20 и 2 в сборе с пружиной 8 регулятора.

Вынимают упоры максимальной 25 и минимальной 5 частот вращения. Снимают с вертикального валика 15 регулятора муфту 19. Отгибают концы замковых шайб с граней болтов крепления корпуса шарикоподшипника.

Вывертывают болты и вынимают из корпуса валик 15 регулятора в сборе с грузами и конической шестерней. Удаляют регулировочные прокладки 23, связывают их в пакет, чтобы установить при сборке.

Рис. 26. Пружина регулятора ТНВД Д-160 с рычагами

Отсоединяют рычаги 1, 8 к 10 (рис. 26) от пружины регулятора 6, расшплинтовав и выбив соединительные пальцы.

Рис.27. Валик регулятора с грузами

Отсоединяют грузы 6 (рис. 27). Отсоединяют сухарики 8 от грузов регулятора. Вынимают шплинт 17 и отвертывают корончатую гайку. Снимают съемником коническую шестерню 2. Снимают корпус 15,шарикоподшипник 4 и упорный фланец 5.

Рис.28. Валик привода к топливному насосу Д-160 и регулятору

Отгибают концы замковых шайб 8 (рис. 28) с граней болтов крепления подшипника валика 1 привода насоса и регулятора. Вывертывают болты и вынимают валик за шестерню вместе с подшипником из корпуса регулятора.

Отгибают стопорную пластину 11 с грани гайки 10 крепления шестерни 12 привода и отвертывают гайку. Снимают с помощью съемника шестерню с валика.

Отгибают концы стопорных шайб 8 с граней болтов крепления упорных плит 6, вывертывают болты и удаляют дистанционные втулки 7, упорную плиту 6, упорную шайбу 13 и вторую упорную плиту и регулировочные прокладки.

Связывают прокладки в пакет, чтобы установить их на прежнее место при сборке.

Рис.29. Корпус регулятора ТНВД Т-130

Вынимают призматическую шпонку 9 из паза валика. Устанавливают валик 1 на пресс и выпрессовывают его из конической шестерни 5. Выпрессовывают с помощью оправки игольчатые подшипники 14 (рис. 29) из корпуса регулятора (задний игольчатый подшипник выпрессовывают внутрь корпуса, чтобы не выбивать заглушку 13).

Выпрессовку сальника 12, снятие трубки 7 подвода масла, штифтов и втулок выполняют только при необходимости их замены или ремонта.

Вынимают плунжер 6 (см. рис. 25) из гильзы 18. Вставляют отвертку в прорезь зубчатого сектора 2 и, слегка разведя его, надевают сектор на поясок плунжера, так чтобы торец сектора с риской был обращен к верхнему торцу плунжера.

Зубчатый сектор устанавливают на плунжер так, чтобы метка плунжера находилась примерно на середине между резьбовым отверстием и крайним зубом сектора. Смазывают маслом резьбу винта 3 и ввертывают его в сектор до упора.

Протирают льняной салфеткой верхний торец гильзы 18 и торец в корпусе 16 секции и вкладывают гильзу в корпус, так чтобы паз на головке гильзы находился против отверстия под стопорный винт 17.

Надевают на винт 17 прокладку и туго завертывают его в корпус секции. Хвостовик винта должен войти в паз гильзы. После полной затяжки винта гильза плунжера должна иметь продольный люфт, определяемый на ощупь.

Надевают на гнездо 14 клапана уплотнительное кольцо 15 и вкладывают его вместе с клапаном 13 в корпус секции. Осаживают уплотнительное кольцо оправкой до упора в бурт гнезда.

Надевают пружину 10 на хвостовик обратного клапана и завертывают штуцер 12 специальным ключом в корпус секции до упора. Навертывают на конец штуцера защитный колпачок 9.

Вставляют снизу в гильзу 18 плунжер 6 и затягивают штуцер секции, окончательно проверяя одновременно легкость перемещения плунжера в гильзе.

Запрессовывают штифт 8 в отверстие на верхней плоскости корпуса секции. Напрессовывают на штуцер секции стопорное кольцо 11, так чтобы штифт 8 вошел в какой-либо паз на наружной поверхности кольца. Завертывают в резьбовое отверстие на верхней плоскости секции продувочную иглу 7.

Вставляют в отверстие подвода топлива секции пробку 4 с резиновым кольцом 5. Снизу секцию закрывают защитным колпачком со скобой. На площадке корпуса секции, ниже стопорного винта гильзы выбивают цифру, обозначающую номер группы плотности плунжерной пары.

Перед установкой секции протирают чистой салфеткой и осматривают плоскости прилегания секции к корпусу топливного насоса.

Удаляют защитную пробку из топливоподводящей трубки блока насоса, снимают с секции защитный колпачок 1 (см. рис. 25) со скобой и вынимают из отверстия для подвода топлива пробку 4 с уплотнительным резиновым кольцом 5. Надевают кольцо на трубку подвода топлива в корпусе насоса.

Снимают рейку топливного насоса Д-160 бульдозера Т-130. Опускают секцию вместе с плунжером в корпус насоса, поддерживая пальцем плунжер от выпадания из гильзы. Заводят конец плунжера в паз регулировочного хвостовика толкателя и сажают секцию на штифты.

После установки всех четырех секций закрепляют их на корпусе топливного насоса прижимными угольниками и болтами с пружинными шайбами. Зазор между плоскостями корпусов секции и насоса не допускается.

Повертывают зубчатые секторы вместе с плунжерами, так чтобы зуб на каждом секторе был обращен в сторону рейки насоса. Вставляют рейку, совмещая зубья с меткой каждого сектора с риской на впадинах зубьев рейки, и вводят ее в зацепление с секторами.

Для облегчения правильного зацепления рейки с секторами предварительно совмещают метки на зубьях секторов крайних секций с рисками на приливах корпуса ТНВД.

При вводе рейки на место необходимо, чтобы крайние риски на рейке совпадали с рисками на приливах корпуса насоса. При этом меченые зубья крайних секторов должны войти в зацепление с мечеными впадинами зубьев рейки, а секторы остальных двух средних секций можно установить после ввода рейки на место.

Проверяют легкость перемещения рейки и убеждаются в совпадении меток на рейках и зубьях секторов. Ставят на место планки крепления рейки и закрепляют их болтами с пружинными шайбами.

Проверяют боковой зазор в сцепленных зубьях секторов и рейки путем прижатия рейки до упора в зубчатые секторы и замера зазора между плоскостями планок и рейки.

Этот зазор допускается не более 0,25 мм. Проверку зазоров производят отдельно для I, IV и для II,III секций. Ставят на рейку и закрепляют призонным болтом с пружинной шайбой поводок, соединяющий рейку с тягой.

Вторично проверяют легкость перемещения рейки за тягу из одного крайнего положения в другое. При этом допускается усилие не более 5 Н. Устанавливают на место крышку бокового люка и закрепляют ее болтами с пружинными шайбами. Присоединяют к секциям топливопроводы высокого давления.

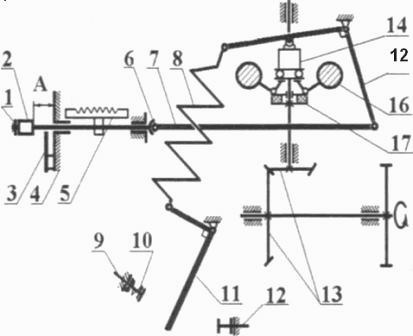

Регулировка ТНВД Д-160

Регулировку топливного насоса ТНВД дизельного двигателя Д-160 начинайте с проверки и обеспечения установочных размеров. Максимальный вылет тяги 5 рейки (расстояние А от торца регулировочной муфты 2 до задней плоскости корпуса насоса) измеряйте при положении рычага 11, соответствующем выключенной подаче.

Кольцо 6 тяги при этом должно упираться в корпус насоса. Вылет тяги 5 рейки равен 30,8±0,2 мм. для ТНВД дизеля Д-108 и 26,5±0,2 мм. для дизеля Д-130 и Д-160 и регулируется перемещением муфты 2, после чего фиксируется контргайкой 1.

Рис. 30. Регулировка ТНВД Д-16 трактора Т-130

Для проверки герметичности и давления открытия нагнетательных клапанов подайте топливо в головку под давлением 0,17+0,2 МПа при положении рычага 11, соответствующем выключенной подаче.

Течь топлива из штуцеров нагнетательных секций в течении 2 минут с момента подачи топлива не допускается. В противном случае, при исправной пружине нагнетательного клапана, замените нагнетательный клапан в сборе с корпусом.

Постепенно увеличивая давление, наблюдайте, при каком давлении начинается истечение топлива из сливных трубок. Давление открытия нагнетательных клапанов должно находиться в пределах 0,9+1,4 МПа. В случае несоответствия замените нагнетательный клапан или его пружину.

Угол начала подачи топлива определяется по моменту начала движения топлива в моментоскопе, присоединенном к нажимному штуцеру насоса.

При этом необходимо, чтобы в головке ТНВД поддерживалось избыточное давление в пределах 0,04+0,1 МПа. Для проверки угла с симметричным профилем кулачка рычаг 11 установите на упор в болт 12.

На штуцер первой секции закрепите моментоскоп, наполните его топливом на ЛА высоты и, наблюдая за уровнем топлива в трубке, поверните привод вала в направлении вращения часовой стрелки. В момент начала движения топлива зафиксируйте показания на градуированном диске.

Затем поверните привод вала против хода часовой стрелки и вновь зафиксируйте показания на градуированном диске в момент начала движения топлива в трубке моментоскопа.

Число градусов, заключенное между полученными двумя делениями на градуированном диске стенда, разделите пополам и найдите среднее значение. Оно должно совпадать с точностью ±1° с табличным значением геометрического угла начала подачи топлива.

В случае несоответствия полученного значения с табличным, произведите регулировку ТНВД заворачивая или выворачивая болт толкателя.

Регулировочный болт толкателя законтрите контргайкой. Начало подачи топлива следующей секции (согласно порядку работы секций) должно происходить через 90° поворота кулачкового вала.

В насосе с несимметричным профилем кулачка геометрический угол начала подачи топлива первой секцией оценивается расстоянием от торца плунжера до верхней привалочной плоскости насоса перед установкой его на стенд.

Для регулировки угла начала подачи топлива топливного насоса Д-160 трактора (бульдозера) Т-130 необходимо установить шестерню привода так, чтобы расстояние от средины впадины зубьев, отмеченных кернером и цифрой 1, до боковой (левой, если смотреть со стороны привода) привалочной плоскости корпуса регулятора было равно 74±0,4 мм.

При этом расстояние от верхней привалочной плоскости насоса до опорного хвостовика толкателя 1 секции должен быть равен 45,5±0,05 мм. При необходимости отрегулируйте положение хвостовика, заворачивая его или выворачивая.

При регулировке начала действия регулятора рычаг 11 установите на упор в болт 12 и постепенно увеличивайте частоту вращения вала стенда.

Зафиксируйте частоту вращения вала в момент начала отхода муфты 2 от пружины 3 корректора. При несовпадении с табличными данными измените положение болта 12.

Для регулирования подачи топлива и ее равномерности на номинальном скоростном режиме подложите под пружину 3 щуп. Установите номинальную частоту вращения, рычаг 11 поверните до упора в болт 12. Давление топлива на впуске должно лежать в пределах 0,07+0,12 МПа.

В случае несоответствия цикловой подачи табличным значениям, регулирование подачи топлива проводите изменяя положение плунжера относительно зубчатого сектора, предварительно ослабив затяжку стяжного винта зубчатого сектора.

Плунжер поворачивают, используя специальные плоские лыски, выполненные «под ключ». При этом допускаемая неравномерность подачи между секциями - не более 3%.

При положении рычага 11 управления на упоре в болт 12 проверьте соответствие частоты вращения полного выключения подачи топлива табличному значению. В противном случае замените пружину 8 регулятора и регулировку начните с настройки начала действия регулятора.

Установите частоту вращения вала привода равной 250±20 и освободите рычаг 11 управления.

Вращением регулировочного болта 9 установите расстояние А вылета тяги 5 рейки равным 13,8±0,5 мм для дизеля Д-160.

Установите частоту вращения вала привода 500±20. Подача топлива второй и третьей секциями насоса должна прекратиться при вылете рейки равном 9±0,5 мм.

При повороте рычага 11 управления до упора в болт 9 (пружина 10 минимальной частоты вращения сжата) подача всеми секциями должна прекратиться.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Регулировка насоса ТНВД МАЗ

Страница 1 из 2

От тщательности и качества регулировки параметров ТНВД в большей степени зависят мощностные и экономические показатели двигателя, а также надежность его работы. Поэтому регулировка должна выполняться квалифицированными работниками и на специальном, предназначенном для этих целей, оборудовании. ТНВД рекомендуется регулировать на стендах «Стар-12», «Минор-8», (ВНР), НЦ-108 и других, аналогичных по конструкции.

Регулировку насоса нужно производить с комплектом проверенных форсунок, закрепленных за секциями, форсунки устанавливать на двигатель в порядке их закрепления за секциями насоса.

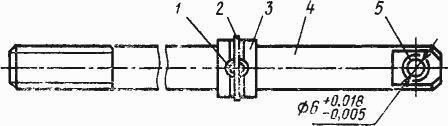

| рис. 1 |

При регулировке топливного насоса в первую очередь регулируют начало подачи топлива секциями насоса, а затем величину и равномерность подачи топлива. Начало подачи топлива регулируется без автоматической муфты опережения впрыска по началу движения топлива в моментоскопе (рис. 1).

Начало подачи топлива секциями определяется углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Первая секция правильно отрегулированного насоса начинает подавать топливо за 37— 38˚ до оси симметрии профиля кулачка.

Для определения оси симметрии профиля кулачка необходимо зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте кулачкового вала по часовой стрелке, повернуть вал по часовой стрелке на 90 ° и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя за фиксированными точками определяет ось симметрии профиля кулачка.

Если угол, при котором первая секция начинает подачу топлива, условно принять за 0˚, то остальные секции должны начать подачу топлива в следующем порядке:

|

Секция №1 |

0˚ поворота кулачкового вала |

|

№ 3 |

45˚ |

|

№ 6 |

90˚ |

|

№ 2 |

135˚ |

|

№ 4 |

180˚ |

|

№ 5 |

225˚ |

|

№ 7 |

270˚ |

|

№ 8 |

315˚ |

Неточность интервала между началом подачи топлива любой секции насоса относительно первой не более 0˚20'. Начало подачи топлива регулируется болтом толкателя 49 (см. рис. 2). При вывертывании болта топливо начинает подаваться раньше, при ввертывании позже. После регулировки необходимо законтрить регулировочный болт гайками.

| рис. 2 |

Величина и равномерность подачи топлива секциями ТНВД регулируются совместно с комплектом форсунок и топливопроводов высокого давления длиной 415 ± 3 мм. Объем внутренней полости каждого топливопровода высокого давления должен быть 1,3 ± 0,1 см3, он определяется методом заполнения топливом.

autoruk.ru

Разборка и установка ТНВД Д-160

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

Неисправностями ТНВД Д-160 трактора/бульдозера Т-130, вызывающими необходимость его ремонта, являются:

- снижение подачи топлива насосом вследствие износа его плунжерных пар, вызывающее снижение мощности двигателя и затрудненный его запуск;

- разрегулировка насоса по величине подачи и углу опережения впрыска топлива в результате износа деталей кулачкового механизма и привода плунжеров;

- разрегулировка регулятора в связи с износом его деталей.

Неисправностями топливного насоса Т-130, при наличии которых насос подлежит замене, являются:

- снижение подачи топлива, обусловленное износом плунжерной пары, и падение мощности двигателя, увеличение удельного расхода топлива более 5 %;

- трещины в корпусе насоса;

- заедание рейки;

- течи топлива в секциях насоса, течи смазочного масла;

- посторонний стук деталей кулачкового механизма и регулятора;

- колебание рейки топливного насоса, приводящее к неустойчивой работе двигателя;

- наличие брызг топлива в зоне пружины клапана.

Снятие и разборка топливного насоса высокого давления трактора Т-130

Для проверки состояния ТНВД Д-160 его снимают вместе с регулятором и топливным фильтром. Предварительно снимают крышу капота.

Очищают от пыли и грязи насос с регулятором и фильтр тонкой очистки топлива, топливоподкачивающий насос и работомер. Снимают гидронасос. Закрывают проходной кран топливного бака. Вывертывают пробку и сливают топливо из топливного фильтра.

Отсоединяют топливопроводы высокого давления от секций топливного насоса, трубку подвода топлива к топливоподкачивающему насосу, сливные трубки от фильтра тонкой очистки топлива, топливного и топливоподкачивающего насосов, трубку указателя давления топлива, тягу от рычага регулятора и ее пружину.

Закрывают отверстия у отсоединенных трубок и открытых штуцеров предохранительными пробками и гайками-колпачками.

Захватывают приспособлением топливный насос с регулятором и присоединяют к подъемнику.

Масса ТНВД Д-160 в сборе с регулятором и фильтром 86 кг. Отвертывают болты крепления корпуса регулятора к блоку дизеля и к кожуху шестерен распределения.

Подтянув топливный насос на себя, снимают корпус регулятора с установочных штифтов блока, а затем, передвинув насос влево, выводят шестерню привода регулятора из кожуха шестерен распределения.

При устранении неисправностей только в самом насосе (поломка пружины толкателя и др.) он может быть снят без регулятора.

Для этого снимают боковую крышку корпуса регулятора и отсоединяют от тяги рейки насоса тягу, соединяющую ее с двуплечим рычагом регулятора. Затем отвертывают гайки со шпилек крепления насоса и снимают его.

Рис.19. Топливный насос Д-160 бульдозера Т-130

При разборке ТНВД Д-160 отвертывают болты крепления и снимают крышку 19 (рис. 19) бокового люка с прокладкой. Снимают секции16 насоса. Закрывают отверстия топливоподводящих трубок 15 деревянными пробками. Отвертывают болты крепления крышки корректора и снимают ее вместе с прокладкой.

Рис.20. Тяга рейки топливного насоса Т-130

Вынимают упорное кольцо 3 тяги рейки (рис. 20), для чего снимают проволочное кольцо 2 и вынимают стопорный штифт 1 из отверстий кольца и тяги. Вынимают тягу 4 (см. рис. 19) рейки из корпуса насоса. В случае необходимости свертывают с тяги контргайку 3, вынимают стопорный угольник 6 и свертывают муфту 5.

Рис.21. Корректор цикловой подачи топлива ТНВД Д-160

Отгибают края замковой пластины 1 (рис. 21) с граней болтов крепления деталей корректора цикловой подачи топлива, вывертывают болты и снимают детали 2, 8 и 9 корректора вместе с установочным штифтом 7.

Свертывают со шпильки гайку крепления прижима заглушки 13 (см. рис. 19) и снимают вместе с уплотнительным резиновым кольцом 14. Для снятия заглушки в ней имеется резьбовое отверстие М8.

Вывертывают из нижней крышки 22 блока переходный штуцер сливной трубки. Отвертывают болты крепления нижней крышки и снимают ее вместе с прокладкой.

Ослабляют затяжку контргаек 10 регулировочных хвостовиков 12 толкателей, вывертывают хвостовики вместе с контргайками и снимают тарелки 11.

Свертывают со шпилек крепления подшипника 28 гайки и снимают крышку 30 подшипника с прокладкой. Вынимают кулачковый валик 26 вместе с подшипником 28 и прокладкой, поворачивая его так, чтобы затылки кулачков становились против толкателей, утопив их в гнездах корпуса насоса.

Чтобы утопить толкатели в гнездах насоса, применяют болты с резьбой М10Х1 и шайбы. Надевают на болт А шайбу Б и ввертывают болт в резьбовое отверстие толкателя 5. Завинчивая болт, утапливают толкатели до такого положения, когда можно свободно вынуть кулачковый валик.

Необходимо удерживать толкатели, чтобы они не выскочили под действием пружины.

Вынимают толкатели 9 (см. рис. 19) вместе с пружинами 7 из гнезд блока насоса. Отгибают края замковой пластины 1 с граней болтов 2 крепления упорной шайбы 29 кулачкового валика. Вывертывают болты и снимают упорную шайбу с замковой пластиной. Снимают с шейки валика подшипник 28.

Выпрессовывают направляющие пальцы 23 толкателей из корпуса насоса. Для съемника в пальцах имеется резьба М8. Вывертывают при необходимости шпильки крепления подшипника 28 и шпильку крепления заглушки 13.

Рис.22. Блок топливного насоса Д-160 трактора Т-130

Выпрессовывают с помощью ступенчатой оправки из блока 7 (рис. 22) втулки 6 тяги рейки, переднюю втулку 8 кулачкового валика и втулку 2 (рис. 23) из корпуса заднего подшипника 1.

Рис.23. Задний подшипник кулачкового валика

Штифты и топливоподводящие трубки выпрессовывают при необходимости их замены.

Устанавливают толкатели лысками подставку с отверстием и с помощью оправки выпрессовывают оси 27 (см. рис. 19) из роликов 25.

Вынимают резиновое кольцо из выточки в торце толкателя 9.

Общая сборка ТНВД Д-160

При сборке топливного насоса Т-130 необходимо соблюдать следующие требования:

В стенке передней втулки должно быть просверлено для прохода масла отверстие диаметром 8 мм на расстоянии (22 ± 0,25) мм от торца втулки. Развертку обеих втулок кулачкового валика производить совместно, чтобы обеспечить их соосность. Посадка втулок в блоке насоса и корпусе подшипника - с натягом 0,008...0,052 мм.

Нормальный зазор между шейками кулачкового валика и отверстиями втулок должен быть в пределах 0,025 ... 0,075 мм. Допустимый зазор 0,13 мм. Втулка подшипника после запрессовки в корпус не должна выступать за торец прилегания упорной шайбы кулачкового валика.

Втулки тяги рейки развертывать совместно после запрессовки в корпус насоса, так чтобы расстояние от оси втулок до нижней площадки паза под рейку было (24 ±0,1) мм. Посадка втулок в корпусе насоса — с натягом 0,005 ... 0,042 мм. Нормальный зазор между втулками и тягой рейки должен быть в пределах 0,03 ... 0,074 мм. Допустимый зазор 0,145 мм.

При перешлифовывании передней шейки кулачкового валика (до диаметра не менее 33,5 мм) следует перешлифовать на тот же размер заднюю шейку валика привода насоса, так как обе эти шейки вращаются в одной и той же втулке. Для перешлифованных шеек нужно изготовить втулки с уменьшенным внутренним диаметром, обеспечив зазор между шейкой и втулкой в пределах 0,025 ... 0,075 мм.

Тяга рейки вместе с рейкой должна легко, без заеданий передвигаться из одного крайнего положения в другое усилием не более 5 Н.

Нормальный зазор между рейкой и направляющими в блоке топливного насоса — в пределах 0,045 ... 0,145 мм.

Осевое перемещение (люфт) кулачкового валика, ограничиваемое упорной шайбой — не более 0,7 мм.

При отжатой рейке : до упора в направляющие пластины боковой зазор между зубьями рейки и секторов плунжеров для всех четырех секторов должен быть не более 0,15 мм.

Запрессовывают в блок с помощью ступенчатой оправки и молотка втулки 6 (см. рис. 22) тяги рейки заподлицо с плоскостями блока насоса. Развертывают втулки совместно под размер тяги рейки, обеспечив зазор между втулками и тягой в пределах 0,030 ... 0,074 мм.

Запрессовывают в блок переднюю втулку 5, так чтобы торец втулки выступал за плоскость блока на (22 ± 0,5) мм. Запрессовывают в корпус 1 (см. рис. 23) подшипника кулачкового валика бронзовую втулку 2 заподлицо с поверхностью выточки под упорную шайбу в корпусе подшипника.

Завертывают до отказа в резьбовые отверстия на задней плоскости блока шпильки 1 (см. рис.22) крепления подшипника. Вставляют в блок и закрепляют гайками корпус подшипника кулачкового валика с запрессованной в него втулкой.

Развертывают совместно переднюю втулку и втулку в корпусе подшипника. Расстояние от оси развернутых втулок до оси установочного штифта в передней плоскости блока насоса должно быть (169,444 ± 0,05) мм. После совместного развертывания втулок вынимают задний подшипник из блока насоса.

Вставляют в отверстия под толкатели блока насоса две оправки. Смазывают маслом направляющие пальцы и запрессовывают их ударами медного молотка в блок насоса заподлицо с торцами бобышек.

Вынимают оправки из блока насоса. Отклонение от параллельности плоскости пальцев относительно образующих отверстия под толкатель допускается не более 0,05 мм.

Зажимают кулачковый валик 26 (см. рис. 19) в вертикальном положении в тисках с медными губками, протирают и смазывают маслом заднюю шейку кулачкового валика и отверстие бронзовой втулки в корпусе 28 подшипника, надевают корпус подшипника на шейку.

Протирают опорную плоскость упорной шайбы 27 и торец валика. Кладут шайбу на торец валика, совместив отверстия в ней с отверстиями в валике.

Торец шайбы должен утопать относительно плоскости фланца корпуса подшипника не более 0,16 мм. Кладут на упорную шайбу замковую пластину 1 и закрепляют шайбу на валике двумя болтами 2, концы пластины после затяжки болтов отгибают на грани их головок.

Кладут тягу 4 (см. рис. 20) ушком на медную подставку. Смазывают маслом втулку 5 и запрессовывают ее в ушко тяги ударами медного молотка заподлицо с торцами ушка тяги.

Надевают на тягу упорное кольцо З и совмещают отверстие в кольце с отверстием в тяге и вставляют стопорный штифт 7, а затем надевают на выточку кольца пружинное кольцо 2.

Ось ролика при сборке следует запрессовывать в толкатель концом с закругленной шлифованной кромкой торца. Отверстие в ролике смазывают маслом и вставляют ролик в паз толкателя. Запрессовывают ось, пропустив ее через ролик в отверстие толкателя, так чтобы торцы оси были утоплены относительно боковых плоскостей толкателя.

Ролик должен свободно вращаться на оси. Нормальный зазор между осью и отверстием в ролике должен быть в пределах 0,003 ... 0,037 мм.

Запрессовывают в накладку 9 (см. рис. 21) штифт 7. Надевают на штифт последовательно пластинчатую пружину 2 корректора, повернув ее длинным концом в сторону тяги 4 рейки и подкладку 8 пружины.

Вставляют собранный комплект штифтом 7 в отверстие блока и совмещают отверстия в этих деталях с резьбовыми отверстиями на плоскости блока.

Кладут на накладку стопорную пластину и закрепляют все детали корректора двумя болтами, которые затем стопорят, отогнув на грани их головок края пластины.

Для ТНВД Д-160 толщина подкладки 8 пружины 2,8 мм, для насоса дизеля Д-160Б —3,6 мм.

Проверяют после закрепления деталей корректора размер от плоскости блока до конца пружины корректора. Этот размер должен быть (2,8 ± 0,1) мм для дизеля Д-160 и (3,6 ± 0,1) мм для дизеля Д-160Б.

Промывают блок топливного насоса Т-130 в керосине и проверяют чистоту топливных каналов специальным магнитным щупом. Запрессовывают в отверстие передней плоскости блока установочный штифт 5 (см. рис. 22), так чтобы он выступал над плоскостью на 4,5 ... 5 мм.

Завертывают до упора шпильку 2 крепления прижима заглушки топливного канала. Надевают на заглушку уплотнительное резиновое кольцо 14 (см. рис. 19).

Вставляют заглушку в цилиндрическую выточку топливного канала и закрепляют ее с помощью прижима гайкой с пружинной шайбой.

Ставят блок на верхнюю плоскость. Вставляют в гнезда толкателей блока пружины 7. Смазывают толкатели 9 маслом и вставляют их в гнезда блока.

Проверяют легкость перемещения толкателей в гнездах и зазор между плоскостью лыски толкателя и направляющим пальцем, зазор должен быть в пределах 0,02 ... 0,025 мм.

Надевают на шпильки крепления заднего подшипника кулачкового валика прокладку (толщина 0,6 ± 0,1) мм], совместив отверстие для прохода масла в прокладке (диаметр 5 мм) с отверстием в блоке насоса.

Смазывают маслом переднюю шейку и кулачки валика 28 и переднюю втулку в блоке и вставляют валик вместе с задним подшипником в блок, поворачивая валик так, чтобы кулачки проходили над толкателями своими затылками, и утапливают толкатели в гнездах при прохождении под ними кулачков валика.

Когда шейка валика войдет в переднюю втулку, ударами медного молотка окончательно сажают задний подшипник валика на шпильки.

Проверяют вращение кулачкового валика во втулках. Проверяют проволокой совпадение косого отверстия диаметром 4 мм в корпусе подшипника с отверстием в прокладке и блоке насоса.

Проверяют осевое перемещение кулачкового валика, ограничиваемое упорной шайбой. Осевое перемещение (люфт) валика допускается не более 0,7 мм.

На нижний фланец блока ТНВД Д-160 трактора (бульдозера) Т-130 устанавливают прокладку, смазав ее солидолом. Устанавливают крышку 22 и закрепляют ее болтами с пружинными шайбами.

Ставят блок насоса кулачковым валиком вниз. Укладывают в выточки толкателей прокладки. Кладут на толкатели тарелки, повернув их носиком внутрь блока, и завертывают в толкатели регулировочные хвостовики навернув на них предварительно контргайки.

Запрессовывают в отверстия верхней плоскости восемь установочных штифтов 4 (см. рис. 22) под секции насоса, так чтобы они выступали над плоскостью на 5,5 ... 6 мм.

Запрессовывают топливоподводящие трубки 3. Торцы трубок должны выступать над плоскостью на 9,5 ... 10,5 мм. Отверстия трубок глушат деревянными пробками.

Смазывают втулки под тягу рейки графитной смазкой и вставляют тягу в сборе с упорным кольцом со стороны передней плоскости насоса. Навертывают на конец тяги 4 (см. рис. 19) рейки с резьбой муфту 6.

Закладывают в прорезь муфты и тяги стопорный угольник 5 и навертывают гайку 3. Затяжку гайки для стопорения муфты производят после установки тяги рейки в положение максимальной подачи.

Устанавливают секции. Вставляют рейку в пазы блока насоса, заложив поводок в выточку тяги рейки. Нормальный зазор между торцами выточки в тяге и поводком 0,020 ... 0,130 мм.

Закрепляют рейку направляющими пластинами 7 с болтами и пружинными шайбами. Пластины устанавливают соответствующего варианта, чтобы обеспечить при отжатой рейке до упора в направляющие пластины боковой зазор между зубьями рейки и зубчатых секторов не более 0,15 мм.

Проверяют легкость перемещения тяги рейки вместе с рейкой из одного крайнего положения в другое и совпадение меток на рейке и зубьях секторов, усилие перемещения тяги не должно быть более 5 Н.

Проверяют боковой зазор в зацеплениях зубьев секторов и рейки. Для этого прижимают рейку до упора в зубчатые секторы и замеряют щупом зазор между плоскостями направляющих пластин и рейки.

Этот зазор допускается не более 0,25 мм. Проверку зазоров производят отдельно для I, IV и для II, III секций. Закрепляют на рейке 20 (см. рис. 19) поводок 18 болтом 17 с пружинной шайбой.

Укладывают на фланец крышки 5 корректора прокладку и прикрепляют крышку к блоку двумя болтами с отверстием в головке и простым болтом с пружинными шайбами.

Укладывают на фланец крышки 19 бокового люка блока насоса прокладку и прикрепляют крышку к блоку болтами с пружинными шайбами. Завертывают в нижнюю крышку переходной штуцер сливной трубки и коническую пробку 24. Ввертывают в заливное отверстие блока насоса пробку 21.

Секции, крышку корректора и крышку бокового люка блока насоса устанавливают после регулировки толкателей на момент подачи и установки рейки в положение полной подачи.

Установка топливного насоса Т-130

Надевают на топливоподводящую трубку 3 корпуса регулятора резиновое уплотнительное кольцо (см. рис. 26).

Надевают на шпильки корпуса паронитовую прокладку толщиной 0,5 ... 0,7 мм и затем топливный насос, вставив выступающую часть передней втулки кулачкового валика насоса через отверстие в корпусе регулятора на шейку валика привода к насосу и регулятору.

Затем окончательно сажают насос на шпильки и установочный штифт до прилегания фланцев и закрепляют насос гайками с пружинными шайбами.

Соединяют тягу рейки с двуплечим рычагом регулятора тягой с помощью оси и двух шплинтов. Устанавливают крышку бокового люка регулятора. Присоединяют к переходному штуцеру, ввернутому в нижнюю крышку насоса, сливную трубку.

При сборке регулятора ТНВД Д-160 необходимо соблюдать следующие требования:

Масса груза дизеля должна быть 0,2 кг. Отклонение допускается не более 10 г.

Нормальный зазор между вертикальным валиком регулятора и втулкой должен быть в пределах 0,016 ... 0,051 мм. Допустимый зазор 0,080 мм. Посадка втулки вертикального валика в крышке регулятора с натягом 0,027 ... 0,095 мм.

Посадка втулки оси грузов в отверстие ушков вертикального валика регулятора с натягом 0,010 ... 0,034 мм. Нормальный зазор между отверстием во втулке и осью груза должен быть в пределах 0,040 ... 0,071 мм. Допустимый зазор 0,11 мм.

Нормальный зазор между осью сухарика и отверстием в ушках груза должен быть в пределах 0,010 ... 0,035 мм. Допустимый зазор 0,20 мм. Допустимый зазор между отверстием сухарика и осью 0,20 мм.

Во втулке валика привода, запрессованной в блок насоса, должно быть просверлено отверстие для подвода масла диаметром 8 мм на расстоянии 22 мм от переднего торца. Нормальный зазор между валиком привода и отверстием втулки должен быть в пределах 0,025 ... 0,077 мм, допустимый зазор 0,134 мм.

При увеличении зазора между нижним валиком и отверстиями в корпусе регулятора допускается ремонт корпуса запрессовкой в отверстия под нижний валик бронзовых или чугунных втулок. Зазор между нижним валиком и отверстием в корпусе регулятора должен быть в пределах 0,02 ... 0,085 мм.

Осевое перемещение валика привода к топливному насосу и регулятору должно быть в пределах 0,035 ... 0,145 мм.

При увеличении осевого перемещения более 0,6 мм необходимо заменить упорную шайбу. Допускается восстановление осевого перемещения переворачиванием упорных плит или опиливанием дистанционных втулок на одинаковую величину.

Разность в высоте всех трех втулок допускается не более 0,03 мм. Зазор между поводковыми выступами валика привода к насосу и регулятору и пазом в кулачковом валике должен быть 0,07 ... 0,145 мм.

Штуцер, к которому присоединяется трубка от топливного манометра, должен быть проверен на отсутствие засорения отверстий в гасителях-заглушках (диаметром 0,25 ... 0,35 мм), запрессованных в штуцер. Если топливо или воздух не проходят через отверстия заглушек, необходимо прочистить их и произвести вторичную проверку.

Проворачивание осей грузов во втулках вертикального валика, грузов в пазах валика и сухариков на своих осях должно быть свободным, без заеданий.

Выступание шплинтов осей грузов над поверхностью приливов вертикального валика не допускается.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Топливная система дизеля ЯМЗ-238

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

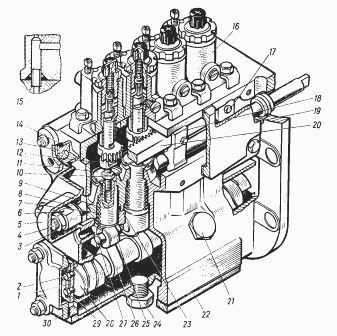

Топливная аппаратура дизельного двигателя ЯМЗ-238 – разделенного типа.

Система питания топливом состоит из: топливного насоса высокого давления со всережимным регулятором частоты вращения и встроенным корректором для корректирования подачи топлива, топливоподкачивающим насосом, форсунок, фильтров грубой и тонкой очистки топлива, топливопроводов низкого и высокого давления.

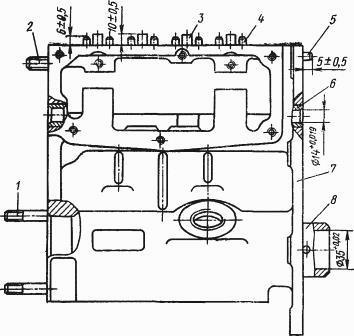

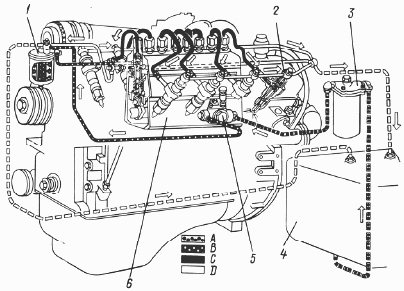

Рис. 8. Схема топливной системы двигателя ЯМЗ-238

А – всасывающая магистраль; В – низкое давление; С – высокое давление; D – слив излишков топлива в бак; 1 – фильтр тонкой очистки топлива; 2 – форсунка; 3 – фильтр грубой очистки топлива; 4 – топливный бак; 5 – топливоподкачивающий насос; 6 – топливный насос высокого давления

Из бака через фильтр грубой очистки топливо засасывается топливоподкачивающим насосом и подается в фильтр тонкой очистки и далее к топливному насосу высокого давления.

ТНВД ЯМЗ-238 в соответствии с порядком работы цилиндров подает топливо по топливопроводам высокого давления к форсункам, которые распыливают его в цилиндрах двигателя.

Через перепускной клапан в топливном насосе и жиклер в фильтре тонкой очистки излишки топлива, а вместе с ними и попавший в систему воздух отводятся по топливопроводу в топливный бак.

Просочившееся в полость пружины форсунки топливо отводится по сливному трубопроводу в бак.

Насос расположен в развале между рядами цилиндров и имеет шестеренчатый привод.

Топливный насос высокого давления – восьмисекционный, по числу цилиндров двигателя.

Топливоподкачивающий насос дизеля ЯМЗ-238 - поршневого типа предназначен для подачи топлива из топливного бака через фильтры грубой и тонкой очистки к топливному насосу высокого давления.

Производительность топливоподкачивающего насоса в 3-4 раза превышает производительность топливного насоса высокого давления, что гарантирует стабильность процесса топливоподачи от цикла к циклу.

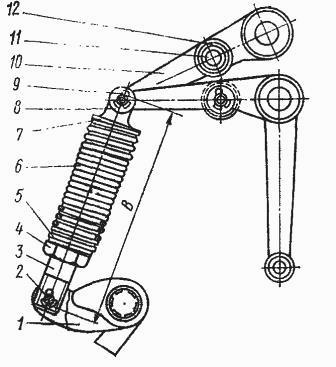

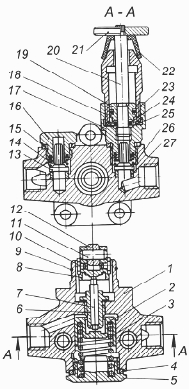

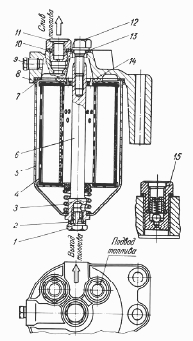

Устройство насоса показано на рис. 9.

Рис. 9. Топливоподкачивающий насос ЯМЗ-238

1 – корпус; 2 – поршень; 3 – пружина поршня; 4 – уплотнительное кольцо; 5, 16 – пробки; 6 – втулка штока; 7 – шток толкателя; 8 – толкатель; 9 – стопорное кольцо толкателя; 10 – сухарь толкатели; 11 – ось ролика; 12 – ролик; 13 – нагнетательный клапан; 14 – пружина клапана; 15 – уплотнительные шайбы; 17 – корпус цилиндра; 18 – цилиндр; 19 – поршень; 20 – шток; 21 – рукоятка; 22 – защитный колпачок; 23, 24, 25 – уплотнительные кольца; 26 –всасывающий клапан; 27 – седло клапана

Топливоподкачивающий насос крепится тремя болтами с левой стороны на корпусе топливного насоса высокого давления и приводится в действие от эксцентрика кулачкового вала через роликовый толкатель.

В корпусе 1 (рис. 2) насоса размещены поршень 2, пружина 3 поршня, упирающаяся с одной стороны в поршень, а с другой – в пробку 5, всасывающий 26 и нагнетательный 13 клапаны, прижимаемые к седлам 27 пружинами 14.

Полость корпуса насоса, в которой перемещается поршень, соединена каналами с полостями над всасывающим и под нагнетательным клапанами.

Привод поршня осуществляется толкателем 8 через шток 7.

Ролик толкателя вращается на плавающей оси 11, застопоренной двумя сухарями 10 от продольного перемещения.

Одновременно сухари толкателя, перемещаясь в пазах корпуса 1, предохраняют толкатель от разворота.

Шток 7 перемещается в направляющей втулке 6, которая ввернута в корпус насоса на специальном клее.

Шток и втулка представляют собой прецизионную пару.

Для нагнетания топлива при неработающем двигателе насос оборудуется ручным топливопрокачивающим насосом.

Этот насос используется для удаления воздуха из топливной системы перед пуском двигателя, а также для заполнения топливом всей магистрали при техническом обслуживании топливной аппаратуры.

Форсунки дизеля ЯМЗ-238

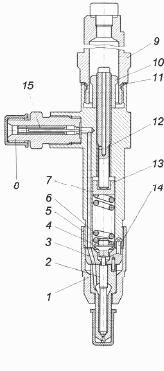

Все детали форсунок дизельного двигателя ЯМЗ-238 собраны в корпусе 7 (рис. 10).

Рис. 10. Форсунка дизелей ЯМЗ-238

1 – корпус распылителя; 2 – игла распылителя; 3 – проставка; 4 – штанга; 5 – гайка распылителя; 6 – пружина; 7 – корпус; 8 – штуцер с фильтром; 9 – колпак; 10 – гайка; 11 – шайба; 12 – регулировочный винт; 13 – тарелка пружины; 14 – штифт; 15 – щелевой фильтр

К нижнему торцу корпуса форсунки гайкой 5 присоединяются проставка 3 и распылитель (мод. 335.1112110-50 и 204.1112110-50.01 соответственно).

Взаимное расположение корпуса форсунки, проставки и распылителя определяется штифтами, запрессованными в проставке.

Внутри корпуса 1 распылителя находится запорная игла 2.

Корпус и игла составляют прецизионную пару.

Распылитель имеет пять распыливающих отверстий.

Усилие затяжки пружины 6 (давление начала впрыскивания) регулируется винтом 12, ввернутым в корпус форсунки.

Винт фиксируется гайкой 10.

Для форсунки ЯМЗ-238 модели 204-50.01 усилие затяжки пружины 6 регулируется регулировочными шайбами, установленными в корпус форсунки.

Топливо подводится к форсунке через штуцер 8 ввернутый в корпус форсунки.

В штуцер запрессован стержень щелевого фильтра 15.

Топливо, просочившееся через зазор между иглой и корпусом распылителя, отводится из форсунки через полость пружины и отверстия в регулировочном винте и колпачке 9.

Форсунка устанавливается в стакан головки цилиндров.

Под торец гайки распылителя подкладывается медная гофрированная шайба для уплотнения от прорыва газов.

Фильтр грубой очистки топлива двигателя ЯМЗ-238

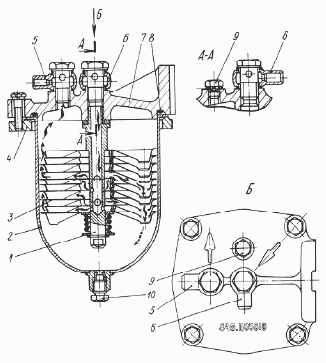

Рис. 11. Фильтр грубой очистки топлива дизеля ЯМЗ-238

1 – ось; 2 – колпак; 3 – фильтрующие элементы; 4 – фланец; 5 – наконечник отвода очищенного топлива; 6 – наконечник подвода топлива; 7 – крышка фильтра; 8 – прокладка; 9 – пробка выпуска воздуха; 10 – сливная пробка

Фильтр грубой очистки топлива состоит из крышки 7, колпака 2 и фильтрующих элементов 3.

Колпак и крышка соединяются четырьмя болтами через фланец 4.

Уплотнение между ними обеспечивается резиновой прокладкой 8.

На колпаке имеется сливная пробка 10.

Топливо в фильтр дизеля ЯМЗ-238 поступает через наконечник 6 и полость в оси 1.

Очистка топлива осуществляется в отстойных ячейках фильтрующих элементов 3, частицы механических примесей и капли воды по наклонным стенкам ячеек дисков перетекают в сборную полость колпака 2.

В процессе эксплуатации предусматривается периодический слив отстоя, промывка колпака и фильтрующих элементов.

Фильтр тонкой очистки топлива дизельного двигателя ЯМЗ-238

Рис. 12. Фильтр тонкой очистки топлива дизеля ЯМЗ-238

1 – сливная пробка; 2 – прокладка сливной пробки; 3 – пружина; 4 – фильтрующий элемент; 5 – колпак; 6 – стержень; 7 – прокладка кол- пака; 8 – крышка; 9 – пробка; 10 – прокладка жиклера; 11,15 – клапан-жиклер; 12 – болт; 13 – прокладка; 14 – прокладка фильтрующего элемента

Фильтр тонкой очистки топлива (рис. 12) состоит из колпака 5 с приваренным к нему стержнем 6, крышки 8 и фильтрующего элемента 4.

Снизу в стержень ввернута сливная пробка 1 с прокладкой 2.

Уплотнение между колпаком и крышкой обеспечивается паронитовой прокладкой 7.

Колпак с крышкой соединен болтом 12, под головку которого поставлена уплотнительная шайба 13.

Сменный фильтрующий элемент 4 изготовлен из специальной бумаги или синтетического полотна.

Пружина 3 прижимает элемент к крышке. С торцовых поверхностей элемент уплотнен прокладками 14.

В крышку ввернут клапан-жиклер 15, который уплотняется прокладкой 10.

Через клапан-жиклер сливается часть топлива вместе с воздухом, попавшим в систему низкого давления.

Клапан-жиклер отрегулирован на давление начала открытия 20 - 40 кПа (0,2 - 0,4 кгс/см2 ).

При малом давлении в системе, что может наблюдаться при пуске, клапан перекрывает канал и слива топлива не происходит, питание ЭФУ топливом улучшается.

В процессе эксплуатации предусматривается периодический слив отстоя, смена фильтрующего элемента, промывка колпака.

Топливопроводы дизелей ЯМЗ-238

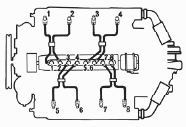

Рис. 13. Схема соединения топливопроводами высокого идавления секций ТНВД и форсунок цилиндров двигателя ЯМЗ-238

Для подвода топлива к насосу и форсункам и отвода его излишков на двигателе имеется система топливопроводов низкого и высокого давления.

Топливопроводы низкого давления присоединяются пусто- телыми болтами или накидными гайками через наконечники, закрепленные на концах топливопроводов.

Контактные поверхности уплотняются медными шайбами толщиной 1,5 мм.

Двигатели ЯМЗ могут комплектоваться полиамидными топливопроводами низкого давления.

Контактные поверхности уплотняются алюминиевыми шайбами толщиной 1,5 мм.

Топливопроводы высокого давления (рис. 13) имеют одинаковую длину для всех цилиндров двигателя.

Концы топливопроводов высажены в форме конуса и прижаты накидными гайками к штуцерам топливного насоса высокого давления и форсунок.

Во избежание поломок топливопроводов от вибрации они должны быть закреплены при помощи специальных скоб.

Для уплотнения в общих головках на топливопроводы высокого давления надеты фланцы.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Ремонт и регулировки топливного насоса дизелей Маз-5551, 5335

Ремонт и регулировки топливного насоса дизелей Маз-5551, 5335

Проверка и регулировка топливного насоса ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337

Проверку ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 рекомендуется выполнять в следующей последовательности: проверить начало подачи топлива секциями насоса, а затем проверить величину и равномерность подачи топлива.

Перед проверкой необходимо убедиться в герметичности нагнетательных клапанов. Нагнетательные клапаны в течение 2 мин не должны пропускать топливо под давлением 1,7—2,0 кГ/см2 при положении рейки, соответствующем выключенной подаче. При пропуске топлива нагнетательный клапан следует заменить.

Начало подачи топлива секциями насоса определяется углом поворота кулачкового вала при вращении его по часовой стрелке, если смотреть со стороны привода.

Начало подачи топлива первой секцией у правильно отрегулированного насоса должно происходить за 38—39° до оси симметрии профиля кулачка.

Для определения оси симметрии профиля кулачка первой секции установить моментоскоп на первую секцию и, поворачивая вал привода стенда по часовой стрелке, следить за уровнем топлива в трубке моментоскопа.

В момент начала движения топлива в трубке моментоскопа вращение приводного вала следует прекратить и зафиксировать этот момент на лимбе.

Затем повернуть вал по часовой стрелке на 90°, после чего, вращая вал против часовой стрелки, снова зафиксировать на лимбе момент начала движения топлива в моментоскопе.

Отметив середину между зафиксированными точками на лимбе, определяют ось симметрии профиля кулачка первой секции, которая проходит через отмеченную середину участка лимба и через ось кулачкового вала ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337.

Если угол, при котором начинается подача топлива первой секцией, условно принять за нуль, то топливо в остальные секции должно подаваться в соответствии с величинами углов, приведенными ниже.

Неточность интервала между началом подачи топлива любой секцией насоса относительно первой допускается не более 0°10'.

Проверку и при необходимости регулировку момента начала подачи топлива следует вести в соответствии с приведенным выше порядком работы секций насоса.

Начало подачи топлива каждой секции ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 регулируют при помощи болта толкателя. При ввертывании болта в толкатель топливо будет подаваться позже, при вывертывании — раньше.

После регулировки болта законтрить и проверить запас хода каждого плунжера при положении толкателя в верхней мертвой точке, который должен быть не менее 0,8 мм.

После регулировки законтрить регулировочные болты гайками.

Проверку и регулировку величины и равномерности подачи топлива секциями насоса ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 проводят совместно с комплектом проверенных форсунок и топливопроводов высокого давления длиной 415+3 мм.

Объем внутренней полости каждого топливопровода высокого давления должен быть 1,3±0,1 см3. Он определяется методом заполнения топливом.

Проверять насос следует при давлении топлива в магистрали на входе в насос 0,5—1,0 кГ/см2 при 1050 об/мин кулачкового вала.

Если давление больше или меньше указанного, снять перепускной клапан насоса и поворотом его седла отрегулировать давление открытия клапана. После регулировки седло клапана зачеканить.

Проверку и регулировку ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 на величину и равномерность подачи топлива следует выполнять в следующей последовательности:

- при упоре рычага управления регулятором в болт регулирования минимального числа оборотов холостого хода проверить и, если необходимо, отрегулировать (в пределах 225—275 об/мин) обороты полного автоматического выключения регулятором подачи топлива. При вывертывании болта минимальных оборотов и корпуса буферной пружины обороты уменьшаются;

- проверить число оборотов кулачкового вала насоса, при котором начинается выдвигание (выброс) рейки. При этом рычаг управления регулятором должен упираться в болт ограничения максимальных оборотов. Регулятор должен начинать выбрасывать рейку при 1070+10 об/мин кулачкового вала. При необходимости обороты регулируют болтом регулирования максимального числа оборотов;

- проверить число оборотов кулачкового вала насоса, соответствующее концу выдвигания (выброса) рейки (полному выключению подачи) при упоре рычага управления регулятором в болт ограничения максимальных оборотов.

Конец выдвигания рейки ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 должен быть при 1120—1150 об/мин кулачкового вала. В случае необходимости регулировки распломбировать и снять крышку смотрового люка регулятора, сохраняя при этом неизменным положение регулировочного винта.

Число оборотов конца выдвигания рейки регулируют изменением положения винта 6 двуплечего рычага (установить болтом ограничения максимальных оборотов начало выдвигания рейки при 1070±10 об/мин кулачкового вала насоса).

После регулировки проверить число оборотов конца выдвигания рейки и в случае необходимости подрегулировать их.

При ввертывании винта 6 двуплечего рычага и установке начала выдвигания рейки ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337при 1070±10 об/мин кулачкового вала число оборотов конца выброса рейки уменьшается, при вывертывании— увеличивается;

- проверить величину подачи топлива каждой секцией при упоре рычага управления в болт ограничения максимальных оборотов и 1030+-10 об/мин кулачкового вала насоса.

Подача топлива каждой секцией должна быть в пределах 105—107 мм3 за каждый ход плунжера или 108—111 см3 в минуту; регулируют ее смещением поворотной втулки относительно зубчатого сектора.

Для увеличения подачи топлива какой-либо секцией втулку зубчатого венца необходимо повернуть вправо относительно сектора, а для уменьшения подачи — влево, предварительно ослабив стяжной винт зубчатого сектора.

После окончания регулировки стяжные винты зубчатых секторов должны быть надежно затянуты;

- проверить величину пусковой подачи топлива, которая должна быть в пределах 220— 240 мм3 за цикл при 80+10 об/мин кулачкового вала.

Подрегулировку следует выполнять винтом кулисы только в сторону увеличения подачи топлива (вывертывая винт), после чего винт законтрить чеканкой. После подрегулировки ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 проверить и в случае необходимости отрегулировать производительность секций насоса винтом регулировки номинальной подачи;

- проверить выключение подачи топлива скобой остановки. При повороте скобы в нижнее положение на 45° подача топлива всеми секциями насоса должна полностью прекратиться.

Если подача не выключается, то проверить легкость хода и устранить возможное заедание рейки.

По окончании работ по проверке и регулировке топливной аппаратуры запломбировать топливный насос высокого давления и регулятор, а затем установить автоматическую муфту опережения впрыска на кулачковый вал насоса.

Гайку крепления муфты затягивают с приложением момента 10—12 кГм и подтягивают ее во всех случаях, когда топливный насос снимают с двигателя.

После установки топливной аппаратуры (форсунки устанавливают в порядке их закрепления за секциями насоса) ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 проверить уровень масла в топливном насосе высокого давления и в регуляторе, установить угол опережения впрыска топлива по моментоскопу и отрегулировать двигатель на минимальные холостые обороты коленчатого вала, как описано ниже.

Проверка и регулировка форсунок Маз-5551, 5549, Маз-5335, 5336, 5337

Через одно ТО-2 форсунки необходимо снять с двигателя и проверить герметичность их сопряжений, давление начала подъема иглы и качество распыливания топлива.

Герметичность сопряжений форсунки Маз-5551, 5549, Маз-5335, 5336, 5337 проверяют следующим образом:

Медленно завертывают регулировочный винт испытываемой форсунки и тем самым дают возможность с помощью рычага прибора довести давление топлива до 300 кГ/см2.

Когда давление снизится до 280 кГ/см2, включают секундомер, а при давлении 230 кГ/см2 выключают его. Время падения давления топлива от 280 до 230 кГ/см2 должно быть не менее 8 сек. Температура топлива должна быть 20±2°С.

Более быстрое падение давления указывает на нарушение герметичности сопряжений форсунки.

Если наблюдается увлажнение носика распылителя, то запорную часть иглы притереть. При просачивании топлива из-под гайки пружины форсунки распылитель заменить.

Повреждение торца корпуса форсунки, или торца распылителя, или резьбового соединения корпуса и гайки распылителя также приводит к нарушению герметичности.

Давление начала подъема иглы должно составлять 165+5 кГ/см2.

Для регулировки форсунки Маз-5551, 5549, Маз-5335, 5336, 5337 на это давление необходимо: отвернуть и снять колпак форсунки; отпустить контргайку регулировочного винта: с помощью рычага прибора медленно повышать давление топлива в полости форсунки и, наблюдая за показаниями манометра, определить давление начала подъема иглы, при котором начинается впрыск топлива; установить при помощи регулировочного винта необходимое давление начала подъема иглы.

При ввертывании винта давление повышается, а при вывертывании — понижается; завернуть контргайку регулировочного винта и снова проверить давление начала подъема иглы.

Качество распыливания топлива форсункой Маз-5551, 5549, Маз-5335, 5336, 5337 проверяют на этом же приборе при полностью завернутом кране отключения манометра и при перемещении рычага прибора в темпе примерно 70—80 ходов в минуту.

Качество распыливания можно считать удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя.

Начало и конец впрыска должны быть четкими.

Впрыск топлива новой форсункой сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в употреблении форсунок при проверке их на ручном стенде не служит критерием, определяющим некачественную работу форсунки.

Регулировка двигателя Маз-5551, 5549, Маз-5335, 5336, 5337 на минимальные обороты холостого хода

Минимальные обороты холостого хода регулируют на прогретом двигателе (при температуре охлаждающей жидкости 70—75°С).

Рекомендуется следующая последовательность регулировки двигателя Маз-5551, 5549, Маз-5335, 5336, 5337:

- вывернуть корпус буферной пружины на 2—3 мм, предварительно отвернув предохранительный колпачок и ослабив контргайку;

- вывертывая болт ограничения минимальных оборотов (рычаг управления должен упираться в этот болт), установить минимально устойчивое число оборотов коленчатого вала (450—550) до появления небольших их колебаний;

- ввертыванием корпуса буферной пружины несколько повысить число оборотов до исчезновения неустойчивости оборотов. При этом запрещается ввертывать корпус буферной пружины до совмещения его торца с торцом контргайки;

- проверить устойчивость работы двигателя на минимальных оборотах холостого хода, для чего увеличить обороты коленчатого вала до 1200—1300 об/мин и резко отпустить педаль управления подачей топлива. Двигатель при этом не должен останавливаться.

После регулировки законтрить болт минимальных оборотов холостого хода и корпус буферной пружины гайками и навернуть предохранительный колпачок корпуса буферной пружины.

Минимальные обороты холостого хода допускается регулировать также на новом двигателе Маз-5551, 5549, Маз-5335, 5336, 5337 по окончании периода его обкатки.

Нарушать заводскую регулировку максимальных оборотов в процессе эксплуатации категорически запрещается. Заменять фильтрующий элемент фильтра грубой очистки необходимо при каждом ТО-2.

Для этого снять крышку, удалить старый фильтрующий элемент и установить новый элемент и прокладку крышки. После установки крышки тщательно затянуть болты ее крепления.

Заменять фильтрующий элемент фильтра тонкой очистки топлива следует при каждом ТО-2. Для этого слить топливо из фильтра.

Затем вывернуть болт крепления корпуса фильтра, снять корпус и удалить старый фильтрующий элемент.

Внутренние поверхности корпуса фильтра Маз-5551, 5549, Маз-5335, 5336, 5337 промыть бензином или чистым дизельным топливом, после чего в корпус поставить пружину, шайбу, резиновую прокладку и новый фильтрующий элемент металлическим фланцем вниз.

На верхний фланец элемента установить резиновую прокладку, а затем установить корпус с элементом и прокладкой корпуса на место; болт крепления корпуса тщательно затянуть.

Установка угла опережения впрыска топлива Маз-5551, 5549, Маз-5335, 5336, 5337

Угол опережения впрыска топлива Маз-5551, 5549, Маз-5335, 5336, 5337 устанавливать в следующей последовательности:

- проверить взаимное положение меток 12 (рис. 23) на муфте опережения впрыска топлива и ведущей полумуфте валика привода топливного насоса; метки должны быть с одной стороны;

- снять трубку высокого давления первой секции топливного насоса;

- на штуцер первой секции насоса установить моментоскоп и включить скобой регулятора подачу топлива;

- прокачать топливом систему питания двигателя, для чего отвернуть рукоятку ручного подкачивающего насоса и, перемещая ее вверх-вниз, прокачать систему в течение 2—3 мин, после чего рукоятку повернуть до упора;

- провернуть несколько раз коленчатый вал двигателя по часовой стрелке до появления топлива в стеклянной трубке моментоскопа.

Затем, медленно проворачивая коленчатый вал по часовой стрелке, следить за уровнем топлива в трубке.

В момент начала движения топлива в трубке риска на шкиве коленчатого вала Маз-5551, 5549, Маз-5335, 5336, 5337 должна находиться против риски с цифрой на крышке шестерен распределения, причем цифра у риски должна соответствовать цифре на торце корпуса муфты или риска с той же цифрой на маховике должна совпадать с указателем картера маховика.

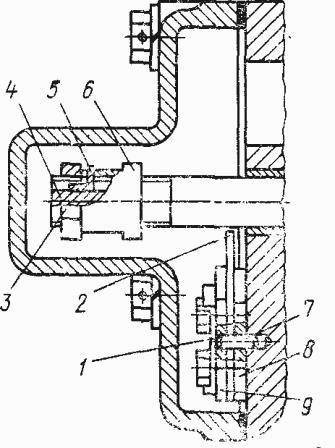

Рис. 23. Привод топливного насоса высокого давления ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337

1 — ведомая шестерня привода топливного насоса; 2 — верхняя крышка блока цилиндров; 3 — блок цилиндров; 4 — вал ведомой шестерни; 5 — фланец полумуфты привода топливного насоса; 6 — болт; 7 — полумуфта привода топливного насоса; 8 — текстолитовая шайба; 9 — муфта опережения впрыска топлива; 10 — топливный насос высокого давления; 11 — болт крепления топливного насоса; 12 — метки на фланце и полумуфте; 13 — стяжной болт фланца полумуфты; 14 — гайка; 15 — метка установочного угла опережения впрыска топлива.

Несовпадение рисок допускается не более одного деления.

В противном случае ослабить болты крепления муфты валика привода топливного насоса ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 и развернуть муфту относительно ее фланца против направления ее вращения, если в момент начала движения топлива в трубке риски еще не совместились.

После этого затянуть болты крепления муфты и проверить установку угла опережения впрыска.

Если в момент начала движения топлива в трубке риска уже прошла совмещенное положение, муфту валика привода развернуть по направлению ее вращения.

При этом следует помнить, что смещение муфты валика привода ТНВД Маз-5551, 5549, Маз-5335, 5336, 5337 относительно ее фланца на одно деление соответствует четырем делениям на крышке шестерен распределения или на маховике.

По окончании установки угла опережения впрыска топлива заметить взаимное положение рисок на муфте валика привода насоса и на ее фланце и при каждом техническом обслуживании проверять взаимное положение рисок.

При изменении их взаимного положения подрегулировать угол опережения впрыска.

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

spezz.ru

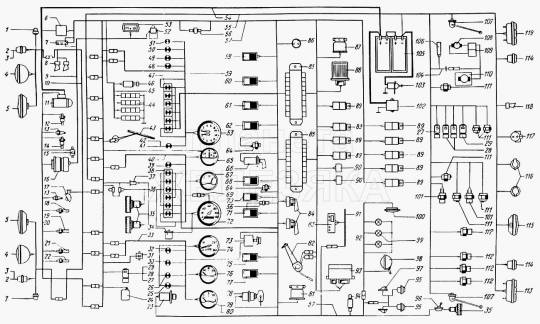

Схема КРАЗ 65055

Электросхема грузового автомобиля КРАЗ 65055. Для увеличения - кликните на схему.

Описание обозначений элементов схемы:

64 11.3704000 Выключатель нагревателя топлива и ЭФУ 15 11.3741000 Клапан электромагнитный ЭФУ 29 11.3745 Электромагнит клапана противоугонного устройства блокировки межосевого дифференциала включениянизшей передачи, блокировки межколесного дифференциала 27 11.3745000-21Г4 Электроклапан противотуманного устройства, блокировки межосевого дифференциала, отключения трансмиссии, блокировки межколесного дифференциала, отбора мощности 89 11.3747010 Реле КРАЗ 65055 6 111.3722000 Блок предохранителей центральный 13 111.3740 Свеча штифтовая 24 1112.5208000-02 Электростеклоомыватель 94 12.3747 Сопротивление тепловое 72 121.3802010 Спидометр КРАЗ 65055 12 13.3839600 Датчик сигнализации засоренности воздушного фильтра Цена110 14.8106 Электрооборудование подогревателя 7 15.3723000 Панель соединительная 52 1502-7904010 Фильтр конденсаторный 16 1702.3771 Генератор 98 171.3711010-ХЛ Фара-прожектор 63 1901.3830010-0 Манометр двухстрелочный 34 2001.3843010 Датчик электроспидометра 78 2101.3704-10 Выключатель стартера 48 2212.3803-13 Лампа контрольная включения блокировки межколесного дифференциала 49 2212.3803-14 Лампа контрольная выключения блокировки межосевого дифференциала 32 2212.3803-20 Лампа контрольная засоренности воздушного фильтра 26 2212.3803-22 Лампа контрольная аварийной температуры охлаждающей жидкости 25 2212.3803-23 Лампа контрольная падения давления масла в двигателе 30 2212.3803-24 Лампа контрольная засоренности масляного фильтра 41 2212.3803-32 Лампа контрольная включения подогревателя 42 2212.3803-34 Лампа контрольная падения давления воздуха в шинах прицепа 51 2212.3803-35 Лампа контрольная включения демультипликатора 47 2312.3803-15 Блок контрольных ламп с диодами 38 2312.3803-16 Блок контрольных ламп 39 2312.3803-17 Лампа контрольная включения ЭФУ 115 24.3716010 Фонарь задний противотуманный 115 2412.3716 Фонарь задний противотуманный 23 245.3710-01 Выключатель аварийной сигнализации 11 25.3708000-01 Стартер КРАЗ 65055 74 2531.3813010 Тахометр 97 26.3712 Фонарь габаритный передний 3 26.3726 Указатель поворота передний 92 260-3724050-10 Жгут проводов освещения дополнительный 9 260-7905010 Жгут проводов генератора 88 2622.3747000 Реле блокировки стартера 53 2712.3702010 Реле-регулятор напряжения 79 33.3810010 Указатель давления масла 108 34.3730 Электродвигатель циркуляционного насоса 67 34.3806010 Указатель уровня топлива 43 34.5205010 Стеклоочиститель электрический 56 3403.3747000 Диод разделительный 4 341.3711 Фара головная Цена119 35.3716010 Фонарь задний правый 113 351.3716010 Фонарь задний левый 76 36.3807010 Указатель температуры воды 106 441.3710 Термодатчик подогревателя 95 443.312.311.109 Фонарь полного габарита задний 86 47К Розетка переносной лампы 96 5102.3709 Переключатель дополнительного отопителя Цена10 6437-3724012-10 Жгут проводов освещения 33 6437-3724055 Жгут проводов приборного щитка левого 40 6437-3724056 Жгут проводов щитка приборов среднего 59 6437-3724057 Жгут проводов приборного щитка правого 54 6437-3724068 Жгут проводов силовой 91 6437-3724165 Жгут проводов таймера КРАЗ 65055 20 6437-3724268-21 Жгут проводов по двигателю 10 643701-3724012-10 Жгут проводов освещения 33 643701-3724055 Жгут проводов левого щитка приборов 40 643701-3724056 Жгут проводов приборного щитка среднего 59 643701-3724057 Жгут проводов приборного щитка правого 54 643701-3724068 Жгут проводов силовой 104 643701-3724166 Жгут проводов подогревателя 45 643701-3724170-20 Жгут проводов обогрева стекол 57 6443-3724010 Жгут проводов основной 57 644301-3724010 Жгут проводов основной 55 64431-3724030 Жгут проводов по лонжерону 40 64431-3724056 Жгут проводов приборного щитка среднего 55 65053-3724030-40 Жгут проводов по лонжерону 55 650531-3724030-40 Жгут проводов по лонжерону 55 65055-3724030-20 Жгут проводов по лонжерону 83 67.3761000-01 Таймер 105 6СТ-190А Батарея аккумуляторная 105 6СТ-190ТРН Батарея аккумуляторная 81 733.3747-10 Зуммер 87 738.3747-20 Реле стартера 80 А-24-2 Лампа 107 АДЮИ.407511.009 Датчик указателя уровня топлива 21 АДЮИ.407529.001 Датчик аварийного давления масла 65 АП111В-3811010 Амперметр КРАЗ 65055 109 Блок управления подогревателем Блок управления подогревателем 111 ВАК-010 Датчики сигнализации включения блокировки межосевого и межколесного дифференциалов, низшей передачи, заднего хода, отбора мощности, включения демультипликатора 103 ВК318Б-3704000 Выключатель "массы" 60 ВК343-3709000.01.35 Выключатель электроклапана блокировки межосевого дифференциала 66 ВК354-3704000 Выключатель предпускового подогревателя 73 ВК416Б-3709000-01 Выключатель света щитка приборов с реостатом 58 ВКл.1-01.08 Выключатель плафона кабины 84 ВКл.1БС-01.41 Выключатель отбора мощности 19 Датчик засоренности масляного фильтра Датчик засоренности масляного фильтра 37 КБП-Ф Конденсатор проходной 112 ММ124Д-3810600 Датчик включения стояночной тормозной системы, падения давления воздуха 1-го контура, падения давления воздуха запасного контура 101 ММ125Д-3810600 Датчик вспомогательной тормозной системы и сигнала торможения 22 ММ370-3829010-У-ХЛ Датчик указателя давления масла 35 МЭ250-3730000 Электродвигатель отопителей 44 Нагревательные элементы обогревных стекол Нагревательные элементы обогревных стекол 82 П145-3726000 Комбинированный переключатель света и указателей поворота 68 П147-3709000.02.13 Переключатель датчиков указателя уровня топлива 71 П147-3709000.04.03 Переключатель противотуманных фар и заднего противотуманного огня 62 П147-3709000.04.11 Переключатель режимов электродвигателей отопителя 70 П147-3709000.06.16 Переключатель фонарей автопоезда и поворотной фары 77 П147-3709000.09.09 Переключатель электростеклоочистителя 61 П150-3709000.06.14 Выключатель блокировки межколесного дифференциала 75 П150-3709000.14.10 Переключатель электростеклоомывателя 46 П305 Выключатель обогревных стекол17 ПД308Б-3715300-У Фонарь подкапотной подсветки 100 ПК201-3714010-Д Плафон освещения кабины 85 ПР112-3722000 Блок предохранителей освещения и потребителей 69 ПР118Б-3722000-01 Предохранитель плавкий 2А 102 ПС315-3723100-А Розетка внешнего пуска 116 ПС325-3723100 Розетка штепсельная прицепа 117 ПС400-3723000 Розетка переносной лампы 2 ПФ-3712010-Б Фонарь передний 28 РС330-1705000 Электромагнит клапана противоугонного устройства, блокировки межосевого дифференциала, блокировки межколесного дифференциала, отбора мощности 90 РС493-3803010 Реле-прерыватель звукового сигнала заднего хода и стояночной тормозной системы КРАЗ 65055 93 РС951А-3726010-У-ХЛ Реле-прерыватель указателей поворота 118 С306Г-3721000 Сигнал звуковой низкого тона С306Г 8 С306Д/С307Д-3721000-01 Сигнал звуковой электрический (комплект) 36 СЭ300-8102100 Сопротивление дополнительное 14 ТМ100В-3808000 Датчик указателя температуры воды 18 ТМ111-3808000 Датчик сигнализатора аварийной температуры воды 1 УП101-3726000-Б Указатель поворота боковой или фонарь знака автопоезда 99 УП101-3726000-В Фонарь освещения знака автопоезда 5 ФГ152А-3743010 Фара противотуманная 4 ФГ22-3711010-ВВ Фара головная КРАЗ 65055 114 ФП135Б-3716010 Фонарь заднего хода.

|

trucks-shemi.ru

ГУР автомобиля Краз

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

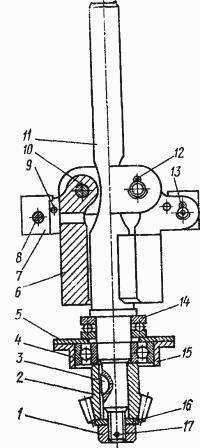

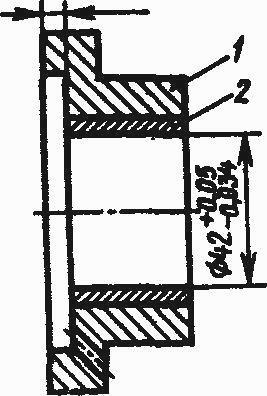

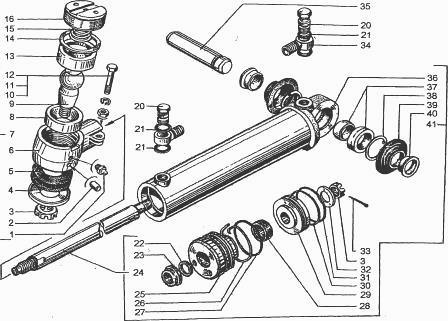

Гидроусилитель рулевого управления (ГУР) Краз и силовой цилиндр

В силовом цилиндре гидроусилителя руля (ГУР) Краз (рис.29) расположен поршень 29 со штоком 24, на конце которого имеется шаровой шарнир для соединения с продольной рулевой тягой.

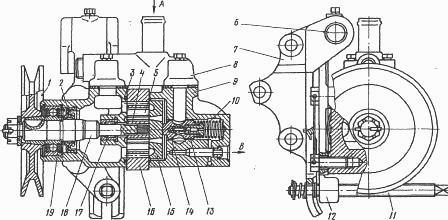

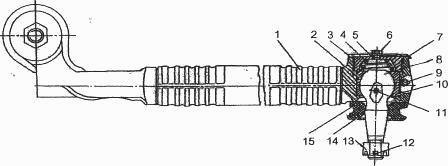

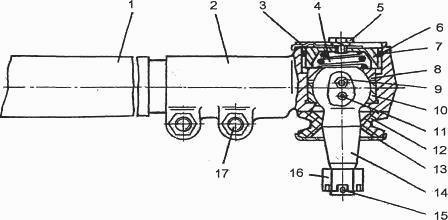

Рис. 29. Силовой цилиндр ГУР Краз

1 - масленка; 2 - штифт; 3 - гайка; 4 - защитная обойма; 5 - уплотнитель; 6 - наконечник; 7 - наконечник в сборе; 8 - сухарь нижний; 9 - палец; 10 - гайка; 11 - шайба; 12 - болт; 13 - сухарь верхний; 14 - кольцо уплотнительное; 15 - пружина; 16 - пробка; 17 - пластина стопорная; 18 - шайба; 19 - болт; 20 - болт приводной; 21 - кольцо уплотнительное; 22 - кольцо 025-030-30-2-2; 23 - грязесъемник; 24 - шток; 25 - крышка; 26 - штифт кольцевой; 27 - кольцо 062-070-46-2-3; 28 - манжета; 29 - поршень; 30 - кольцо поршневое 057-065-46-2-3; 31 - кольцо поршневое; 32 - шайба; 33 - шплинт; 34 - наконечник; 35 - палец; 36 - труба цилиндра; 37 - подшипник шарнирный; 38 - кольцо стопорное; 39 - уплотнитель; 40 - втулка; 41 - цилиндр в сборе

Второй конец цилиндра через палец 35 соединен с кронштейном на левом лонжероне рамы автомобиля.

Герметизация цилиндра гидроусилителя руля обеспечивается крышкой 25 с уплотнительным кольцом 27 и манжетой 28.

Масло в цилиндр нагнетается по шлангам через приводные болты 20 и наконечники 34.

Снятие силового цилиндра ГУР Краз производить в следующем порядке:

Положить под колеса автомобиля противооткатные упоры.

Отсоединить шланги от силового цилиндра.

Расшплинтовать и отвернуть гайку крепления наконечника штока к продольной рулевой тяге.

Отвернуть гайку стяжного болта кронштейна и вытянуть болт.

Выпрессовать палец наконечника штока из продольной рулевой тяги 19. Выбить палец 35 (рис.29).

Снять силовой цилиндр и навернуть гайку пальца на 3 - 4 витка.

Разборку силового цилиндра гидроусилителя рулевого управления Краз производить следующим образом:

Закрепить силовой цилиндр в тисках за нижнюю головку вертикально вверх, чтобы исключить деформацию.

Специальным ключом вращать крышку 25 до полного выхода кольцевого штифта 26 из проточки крышки.

Извлечь из цилиндра гидроусилителя руля Краз шток с крышкой 25 и поршнем 29 в сборе.

Закрепить шток в тисках.

Расшплинтовать гайку 3, отвернуть гайку и снять поршень 29 и крышку 25 со штока

Снять с крышки 25 грязесъемник 23, кольцо 22 и манжету 28.

Наконечник 7 разбирать, если убедитесь в надобности его разборки.

Шарнирный подшипник 37 выпрессовать, предварительно сняв стопорные кольца 38.

Проверка технического состояния деталей гидроусилителя рулевого управления Краз

Резиновые уплотнительные детали не должны иметь трещин, разрывов, при их наличии детали заменить новыми.

На рабочих поверхностях цилиндра и поршня не должно быть задиров, на кольце поршня не допускаются сколы, задиры.

Кольца приводных болтов не должны иметь трещин.

Сборку силового цилиндра гидроусилителя ГУР Краз производить в следующем порядке:

Установить в крышку грязесъемник 23 (рис.29), уплотнительное кольцо 22, манжету 28, кольцо 27 и установить крышку на шток 24.

Установить на поршень 29 вначале кольцо 30, а затем в эту же канавку кольцо 31.

Установить поршень на шток, затем шайбу 32, затянуть гайку 3 и зашплинтовать ее шплинтом 33.

Установить шток в сборе с поршнем и крышкой 25 в цилиндр.

Совместите отверстия в цилиндре 41 и крышке 25 и втяните кольцевой штифт 26 в выточку цилиндра до упора.

Установить в кольцевую канавку наконечника цилиндра стопорное кольцо 38, запрессовать оправкой шарнирный подшипник 37 и установить второе стопорное кольцо.

Установить с обеих сторон втулки 40, уплотнители 39. Аналогично произвести сборку наконечника штока.