Мачты

Теги: морские узлы, такелаж, мачты

Содержание.

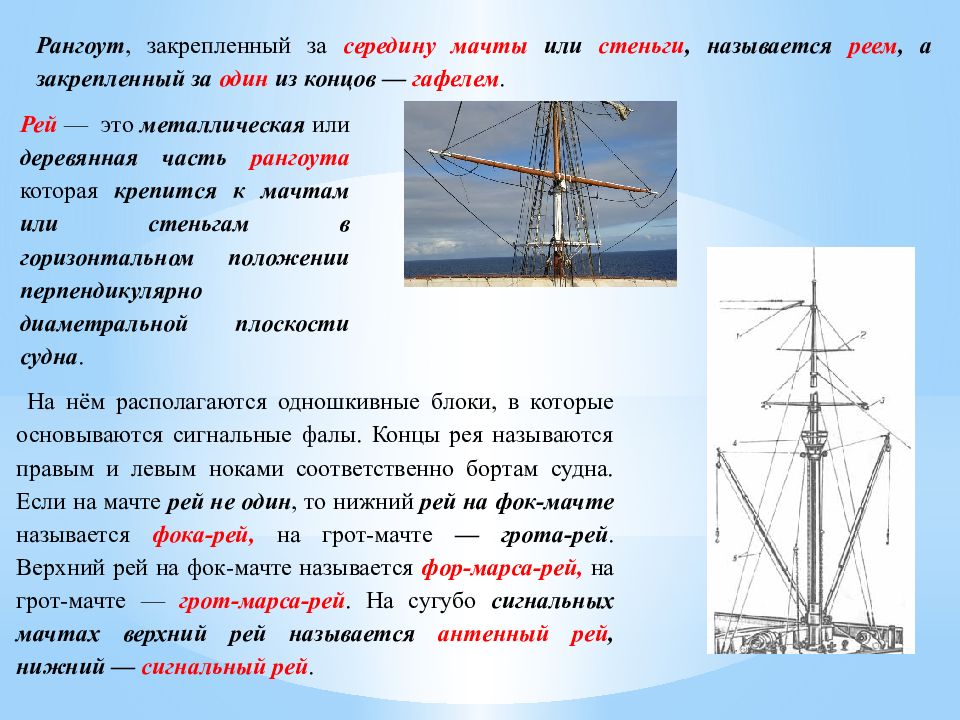

- Реи

- Стеньги

- Мачты

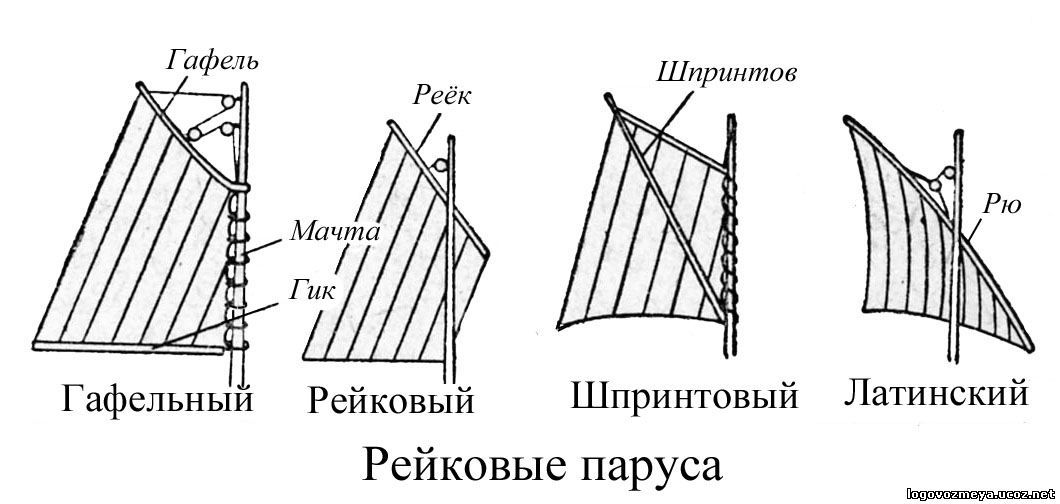

- Паруса. Часть 1

- Паруса. Часть 2

- Паруса. Часть 3

- Паруса. Часть 4

- Бушприт

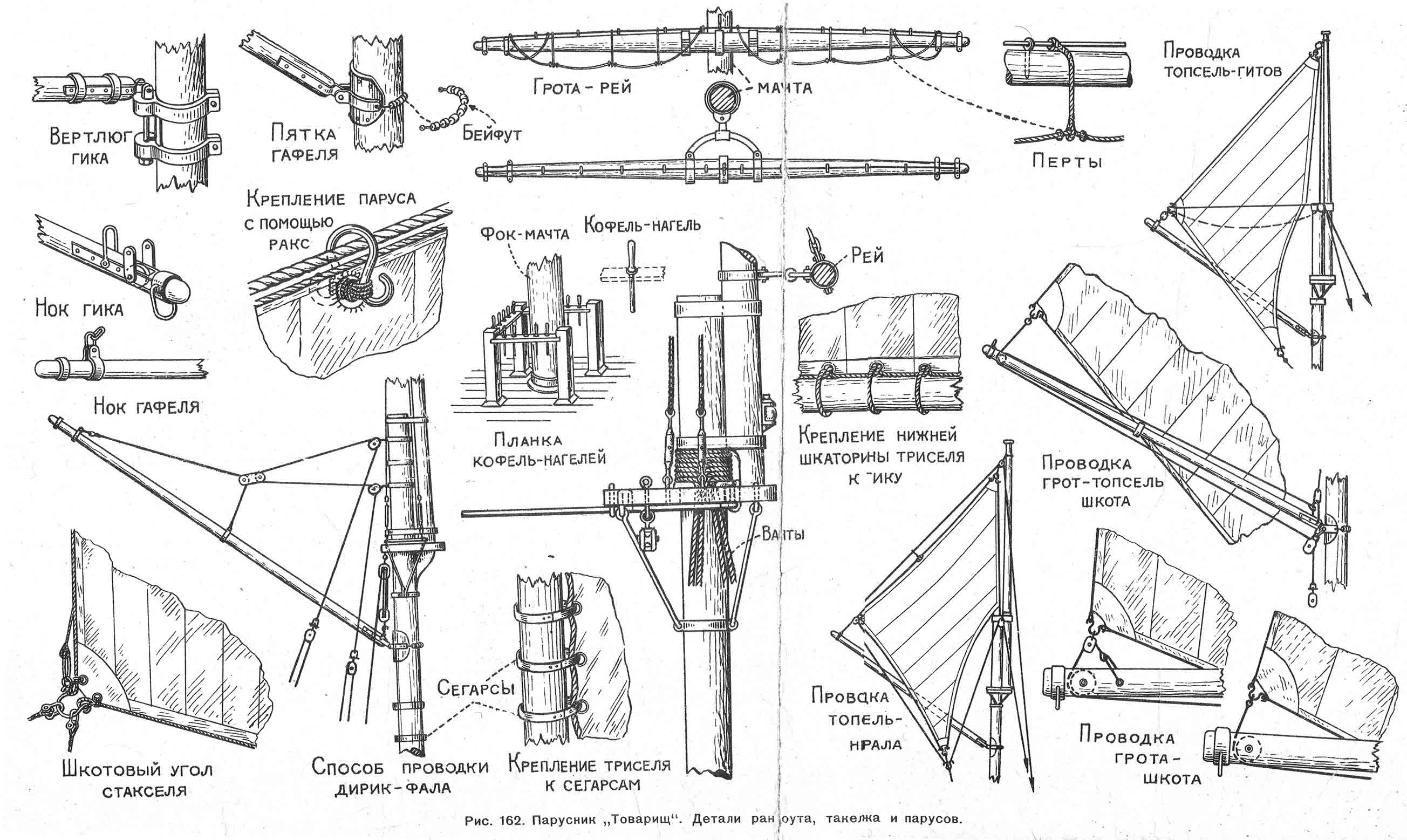

Нижние мачты, — или трисель- мачты, стеньги, топы, реи, гафели и гики, флагштоки

Материал отредактирован и предоставлен

Александром Бойцовым

mailto:[email protected]

Буду очень признателен за ЛЮБУЮ

Предоставленную информацию по

Шняве Заложена в 1703г.

Спущена на воду 24.09.1704г.,

Строители : Петр Михайлов, Иван Немцов

МАЧТЫ

Различают мачты однодеревки и составные мачты.

Мачты-однодеревки, изготовленные из одного ствола дерева, быстро рассыхаются и растрескиваются, поэтому их ставили только на малых судах и только на стеньги на больших.

Составные мачты изготовляли из нескольких штук дерева. Это придавало им значительно большую прочность, а судостроителю позволяло изготавливать мачту произвольной длины. Мачту необходимой длины обычно образовывали соединением нескольких отдельных её частей. Нижняя часть, крепившаяся на кильсоне, и была собственно мачтой, а все последующие части — стеньгами. Первую называли стеньгой, вторую- брам-стеньгой, третью бом- брам-стеньгой.

Выбор положения мачт. Расположение мачт на судне чрезвычайно важно для удержания судна на курсе. Поэтому, опытом накопленным ценностям, следовали очень строго. Бриги, другие суда с двумя мачтами имели грот- мачту, удаленную от головы штевня приблизительно на 2/3 их общей длины. Фок-мачта же находилась на 3/20 этой длины. Наклон грот-мачты полагали 3/4дюйма на ярд длины мачты от киля до эзельгофта, у фок-мачты 1/8 дюйма на ярд длины мачты.

Материал. В качестве материала в основном использовали ель, реже пихту или сосну.

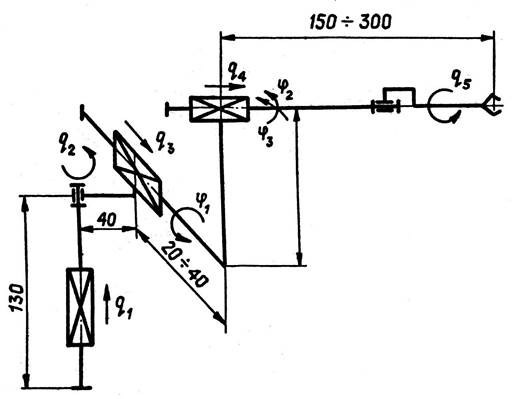

Изготовление мачты. Постройку мачты начинали с осевой части, называемой шпинделем. Он состоял из двух штук дерева, которые врезали друг в друга и через каждые 5 футов соединяли болтами. Боковые штуки больших мачт-пластины тоже выполняли из двух штук, врезали их через каждые 10 футов, а соединение болтами выполняли как у шпинделя. Шпор состоял из двух тонких частей шпинделя, соединенных с пластинами. Таким образом мачта получала необходимую длину и толщину. Чтобы придать мачте круглую форму, её переднюю и заднюю части закрывали длинными планками, врезку которых выполняли тоже через 10 футов. Эти планки называли передними и задними фишами — фор- и ахтер- фишами. Изготовление мачты заканчивалось установкой . Их выполняли из ели, а в начале века использовали дуб. Эти наделки имели длину 9/20 (если из дуба, то 3/7) длины мачты. Щеки служили для установки салинга марса и образовывали большую часть четырехугольного топа.

Топ мачты. В первые двадцать лет века длина топа составляла 4′ на каждый ярд длины мачты, затем до 1775г. 5′ для гот-мачты, 4, 3/4′ для фок-мачты,. В последней четверти века она составляла 5′ для обеих больших мачт. Для французских судов- 4′.

5′ для гот-мачты, 4, 3/4′ для фок-мачты,. В последней четверти века она составляла 5′ для обеих больших мачт. Для французских судов- 4′.

Вулинги. Шлаги троса, положенные тесно рядом друг с другом на мачте, называют вулингами. Они служат для скрепления мачты. Число вулингов зависит от величины судна. На малых фрегатах их было — 9, по другим источникам- от 6 до 9. Каждый вулинг состоял из 13 шлагов , причем каждый шлаг крепили к мачте вулинг- нагелем. Чтобы избежать прорези троса, под головки нагелей подкладывали кожаные шайбы. Обычно ниже и выше вулингов к мачте крепили нагелями деревянные обручи, которые были несколько толще шлагов вулинга, а ширина их составляла примерно 1,5 ‘.

Длины и диаметры нижних мачт. В большинстве случаев формула, применявшаяся в 18 в. Была такая: длину нижней палубы сложить с наибольшей шириной судна, половина в раму. Глубина выреза на лонга- салинге была на 1′ меньше, чем высота краспиц. Недостающий дюйм вырезали на нижней стороне краспиц. Собранную раму соединяли болтами.

Собранную раму соединяли болтами.

При креплении салинга к мачте требовалось, чтобы середина лонга- салинга находилась приблизительно у переднего края мачты . При этом учитывали наклон мачты, так как лонга- салинги должны были располагаться горизонтально. Для этого верхний край чиксов ‘стоп’ вырезали. В качестве материала для салинга использовали дуб. На лонгаэтой величины даст длину грот- мачты. В среднем это дает около 2,31 ширины судна, если сравнивать данные, приводимые в различных работах о мачтах. Для фок-мачты военных судов все авторы указывают 8/9 длины грот- мачты. Для торговых судов указывают длину в 7/8 грот- мачты.

Диаметры фок- и гот- мачт, по Стилу, определялись в зависимости от длины судна и для судов, имевших кол- во пушек до 28, диаметры брались 7/8′ на ярд длины. Наибольшие диаметры мачт на английских судах(двухмачтовые и малые суда) были на уровне верхней палубы.

Диаметры мачт по сечениям. Соблюдались на английских судах с незначительными отклонениями в течении всего 18 в. : 1-я четверть мачты- 60/61 наибольшего диаметра мачты, 2-я четверть- 14/15 , 3-я четверть- 6/7 , на нижнем конце топа- 6/7 , на верхнем конце топа- 2/3, в диаметральной плоскости- 3/4, шпор мачты- 6/7.

: 1-я четверть мачты- 60/61 наибольшего диаметра мачты, 2-я четверть- 14/15 , 3-я четверть- 6/7 , на нижнем конце топа- 6/7 , на верхнем конце топа- 2/3, в диаметральной плоскости- 3/4, шпор мачты- 6/7.

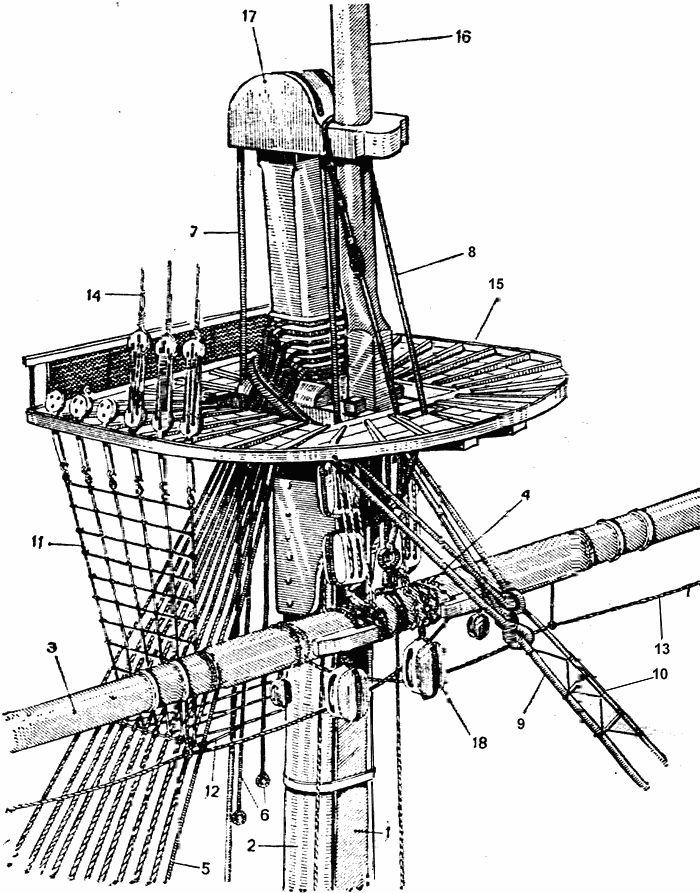

Чиксы. Мачтовые расположенные непосредственно под салингом марса ,были усилены чиксами. Их длина составляла 7/15 длины топа мачты. Для дополнительного подкрепления салингов использовали ‘открытые’ чиксы, которые болтами соединяли с ‘закрытыми’. Открытые чиксы выполняли из вяза. Толщина их составляла 3- 5′, длина- 9/10 длины закрытых чиксов и ширина- 6/15 их длины. Задние края открытых чиксов имели выступы, чтобы быть лучше локализованными на закрытых чиксах, а передние имели вид S- образной кривой. Открытые и закрытые чиксы соединяли четырьмя болтами толщиной 0,5- 1′, причем болты на задней стороне крепили с помощью колец.

‘Мачт- латы’. Чтобы такелаж и топ предохранить от повреждений, возникающих в результате трения, над чиксами на железные бугели топа часто ставили доски- латы. Обычно было 8 лат. Длина которых составляла 3/5 длины топа, ширина- 1/8 его диаметра, толщина-1/2 ширины. (Лист. Рис.1, 2, 2А, 2Б, 3, 4, 5, 5А, 6)

Обычно было 8 лат. Длина которых составляла 3/5 длины топа, ширина- 1/8 его диаметра, толщина-1/2 ширины. (Лист. Рис.1, 2, 2А, 2Б, 3, 4, 5, 5А, 6)

Салинги. Они лежат на чиксах и образуют опору для платформы марса. Различают лонга- салинги(продольные опоры) и краспицы -(поперечные опоры). Обычно размеры лонга- салингов принимали следующими: длина 1\4 длины стеньги, высота 1\2 диаметра стеньги, ширина 2\3 высоты. Стороны лонга- салингов были прямыми и параллельными друг другу. Концы, если смотреть сверху, закруглены, а сбоку скошены. Этот скос ограничивался нижней половиной салинга, причем простирался по длине спереди на 1,5 высоты лонга-салинга,а сзади на 1 высоту. Нижний внешний край слегка скошен по всей длине, а с внутренней стороны скос был только между краспицами.

Краспицы были четырехугольными брусками, размеры которых составляли: длина 1\3 стеньги минус 6′, ширина равнялась лонга-салингу и высота 2\3 ширины. По нижней стороне к концам по обеим внешним четвертям размер краспиц был уменьшен на 1\2 нормальной толщины. Концы, если смотреть сверху, были закруглены так же, как и у лонга- салингов. Нижние края тоже скошены. Все детали салинга соеденены-салингах сразу же позади выреза для передней краспицы при необходимости устанавливали железную плиту (толщиной 3\4′, длиной 3\4 длины отверстия для стеньги и шириной 2\5 ширины салинга), чтобы избежать трения шлагтова о салинг. (Лист. Рис.7, 8, 9,10, 10А).

Концы, если смотреть сверху, были закруглены так же, как и у лонга- салингов. Нижние края тоже скошены. Все детали салинга соеденены-салингах сразу же позади выреза для передней краспицы при необходимости устанавливали железную плиту (толщиной 3\4′, длиной 3\4 длины отверстия для стеньги и шириной 2\5 ширины салинга), чтобы избежать трения шлагтова о салинг. (Лист. Рис.7, 8, 9,10, 10А).

Калвы. Штуки из ели- калвы, крепили нагелями по обеим сторонам топа мачты на лонга салингах. С внешней стороны они были закруглены, а их длина должна была быть такой, чтобы калвы не мешали не задней краспице, ни шлагтову спереди. Калвы предназначались для отвода вант от мачты, чтобы движение мачты не повредило салинг. Поэтому по ширине они на 1,5′ или больше того выдавались за салинг. Высота калва равнялась его ширине. Прежде чем ставить такелаж, калвы закрывали старой парусиной, сложенной в несколько слоёв и предварительно хорошо протированной.

Марс. На нижнем салинге находился марс. Он представлял собой платформу, которая к началу века уже потеряла круглую форму, получив сзади спрямление с закруглёнными краями, спереди же оставалась полукруглой. В дальнейшем задние углы становятся прямыми, спереди марс приобретает элипсообразную форму.

Он представлял собой платформу, которая к началу века уже потеряла круглую форму, получив сзади спрямление с закруглёнными краями, спереди же оставалась полукруглой. В дальнейшем задние углы становятся прямыми, спереди марс приобретает элипсообразную форму.

Главное назначение марса- дать стень- вантам достаточно большой разнос для удержания стеньги. С этой целью для путенс- вант стень- вант по внешнему краю марса были прорезаны четырехугольные отверстия. Кроме того марсы использовали для обслуживания и ремонта парусов. Задняя сторона имела релинги. В обычном состоянии релинг был обтянут сеткой с натянутой на ней парусиной. Размеры марса( по Д. Стилу): ширина 1\3 длины стеньги, длина 3\4 ширины стеньги(?), ширина отверстия 2\5 ширины марса, длина отверстия 13\14 его ширины. Задняя сторона отверстия находилась в 1\5 длины марса (считая от кормового края марса вперёд). Доски обшивки марса по обеим сторонам мачты укладывали в направлении диаметральной плоскости судна, а спереди и сзади- поперёк судна. В качестве материала использовали вяз. Толщина досок составляла 3′. Продольные и поперечные доски в местах пересечения были утоньшены так, что их общая толщина не превышала тоже 3′. После того, как доски были тщательно уложены и скреплены нагелями, а передняя часть закруглена, на внешнюю верхнюю сторону платформы крепили бортик (из вяза).

В качестве материала использовали вяз. Толщина досок составляла 3′. Продольные и поперечные доски в местах пересечения были утоньшены так, что их общая толщина не превышала тоже 3′. После того, как доски были тщательно уложены и скреплены нагелями, а передняя часть закруглена, на внешнюю верхнюю сторону платформы крепили бортик (из вяза).

Толщина бортика равнялась 1,1\8′, ширина 7-8′; он возвышался над краем обшивки на 4′. В конструкцию марса входили и ребра- соединительные связи. Они состояли из утончавшихся к центру брусков, шедших от краев к центру, и имевших снаружи толщину 4, а внутри 2′. В зависимости от величины судна их было по бокам по 4-5 на каждой стороне, спереди 7-13, а на задней стороне на 1-2 меньше, чем на передней. Все они располагались равномерно. (Лист. Рис.11, 11А).

Между ребрами по внешнему краю рамы находились заполняющие бруски. Они были такой же высоты, как и рёбра, и шириной в 9′.Заполняющие бруски передней стороны имели ширину только в 4,5′. На задней стороне рамы бруски заменяла мощная планка шириной 11-12′, толщиной 1,1\4′, с четырьмя четырёхугольными отверстиями для стоек релинга. На передней стороне марса на раме между ребрами при необходимости делали 2-3, а всего до 18-20 отверстий для анапути штага.

На задней стороне рамы бруски заменяла мощная планка шириной 11-12′, толщиной 1,1\4′, с четырьмя четырёхугольными отверстиями для стоек релинга. На передней стороне марса на раме между ребрами при необходимости делали 2-3, а всего до 18-20 отверстий для анапути штага.

Эзельгофт. Топ нижней мачты заканчивали стень-эзельгофтом. На английских судах он представлял собой четырёхугольную штуку вяза с двумя вертикальными отверстиями для соединения мачты со стеньгой.

Размеры английских нижних эзельгофтов были следующими.

Грот- мачта: длина 4 диаметра стеньги +3′; ширина 2 диаметра

стеньги +2′; высота 4\9 ширины.

Фок- мачта: длина 4 диаметра стеньги + 2′; ширина 2 диаметра

стеньги, высота 4\9 ширины.

Если эзельгофт изготовляли из двух штук дерева, то их скрепляли шестью болтами, предварительно врезав друг в друга. Отверстие для нижней мачты выполняли четырёхугольным, а для стеньги круглым.![]() Отверстие для стеньги на 3\4′ превышало её диаметр для установки кожаной манжеты, служившей для лучшего скольжения стеньги в отверстии. Расстояние между краями отверстий равнялось 2\5 диаметра отверстия для стеньги + половина сужения топа. Четыре мощных обуха толщи ной в 1,3\4′ были установлены с нижней стороны эзельгофта для подвески блоков топенантов и стень- вынтрепа.

Отверстие для стеньги на 3\4′ превышало её диаметр для установки кожаной манжеты, служившей для лучшего скольжения стеньги в отверстии. Расстояние между краями отверстий равнялось 2\5 диаметра отверстия для стеньги + половина сужения топа. Четыре мощных обуха толщи ной в 1,3\4′ были установлены с нижней стороны эзельгофта для подвески блоков топенантов и стень- вынтрепа.

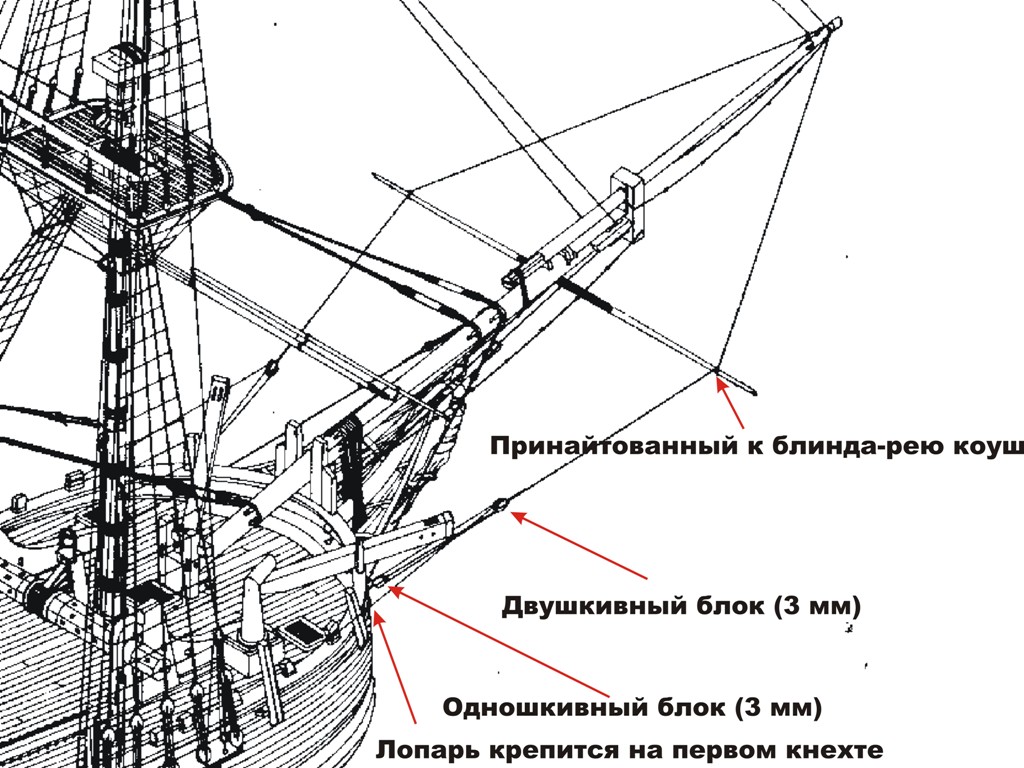

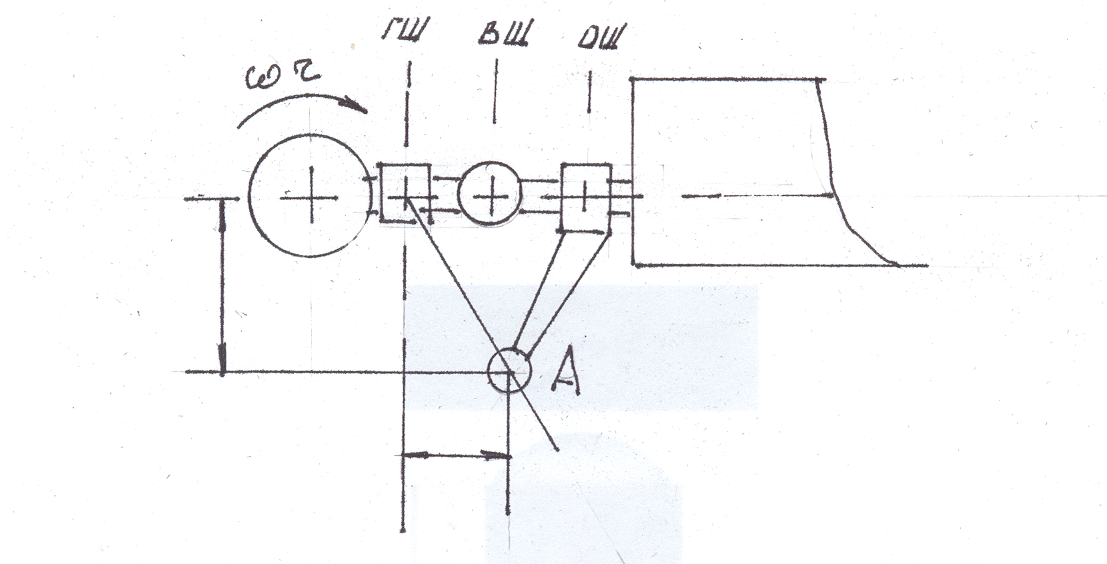

ШНЯВ-, ИЛИ ТРИСЕЛЬ- МАЧТА

В.Фалконер сообщает что это были тонкие мачты, шпор которых крепили в деревянном блоке позади грот- мачты на Галф- деке, а топ в грот- марсе.(Лист. Рис.133, 134, 135,) Гафель который поднимали на шняв- мачте был застроплен и находился на мачте. Расстояние между шняв- и грот- мачтой, а так же диаметр не должны были превышать половину диаметра грот- мачты.(Лист. Рис.133,134,135,136,137,138)

<< Предыдущая статья | Следующая статья >>

Что такое мачты с мобильно-стационарной короной?

Высокомачтовые стальные конструкции для освещения больших открытых площадок, которые имеют спускаемую раму для светильников в нижней части и неподвижно закрепленную площадку внизу маркируются как МГФ-СР-М. Они применяются в тех случаях, когда нужно организовать обслуживание световых приборов в верхней части мачты без использования гидроподъемников, но при этом нельзя занимать место рядом с опорой из-за оживленного трафика или ограниченного места вокруг.

Они применяются в тех случаях, когда нужно организовать обслуживание световых приборов в верхней части мачты без использования гидроподъемников, но при этом нельзя занимать место рядом с опорой из-за оживленного трафика или ограниченного места вокруг.

Помимо удобства технического обслуживания мачты систем наружного освещения этой модели отличаются от аналогов другими техническими особенностями. Рассмотрим их подробнее.

Продукция

ВМО Высокомачтовые опоры с мобильной короной

Высокомачтовые опоры с мобильной короной

Опоры: AMIRA

МГФ-М Мачта с мобильной короной

Мачта с мобильной короной

Opora Engineering

ВМОН Высокомачтовые граненые опоры со стационарной короной

Высокомачтовые граненые опоры со стационарной короной

Опоры: AMIRA

ВМОНТ Высокомачтовые трубчатые опоры со стационарной короной

Высокомачтовые трубчатые опоры со стационарной короной

Опоры: AMIRA

Если у вас есть вопросы, которые требуют немедленного решения, позвоните или напишите нам!

Мы свяжемся с вами в ближайшее время

Ответственный менеджер по запросу:

Константин Нефериди +7(495)649-86-94 доб. 108

108

Мы свяжемся с вами в ближайшее время

Ответственный менеджер:

Константин Нефериди +7(495)649-86-94 доб.108

Впишите Тип опоры:

Впишите свое название или выберите из спискаОГКОГКССФГОККмачты освещения МГФмачты освещения МГФ-Ммачты освещения МГФ-СРмачты освещения ВМО

Высота:

м

Количество:

шт

+Дополнительные характеристики (показать)

Силовая

Несиловая

Прямостоечная

Фланцевая

Подвод кабеля:

низ

верх

Ответственный менеджер по запросу:

Константин Нефериди

+7(495)649-86-94 доб.108

Отличия мачт с мобильно-стационарными рамами от альтернативных конструкций

Мачты рассматриваемого типа имеют такие технические особенности:

- Спускаемая рама. Она может иметь круглую или многоугольную форму, различный диаметр. Используется для размещения заливающих или направленных источников света, дополнительного оборудования.

Эта рама подвешивается на тросах, с помощью которых она может опускаться до уровня технической площадки. В поднятом состоянии этот элемент мачты фиксируется на оголовке с помощью дистанционно управляемых замков. Благодаря этому нагрузка с троса полностью снимается, повышается прочность мачты.

- Стационарная площадка. Может иметь круглую, квадратную, многогранную форму. Размещается в нижней части корпуса мачты на определенном расстоянии от земли (определяется проектом). Площадка имеет настил из профилированного стального листа и ограждение для обеспечения безопасности людей, находящихся на ней.

Основное назначение этой площадки — размещение электриков и инструментов для технического обслуживания светильников на оголовке. Но на стационарной раме и ограждении могут устанавливаться дополнительные осветительные устройства, камеры наружного наблюдения, громкоговорители.

Подъем на верхнюю техническую площадку производится с помощью лестницы с защитной рамой вокруг.

Поэтому все технические работы проводятся без привлечения гидравлических подъемников.

- Корпус опоры. Он имеет стандартную конструкцию и делается из листовой стали. Так как поперечное сечение у ствола имеет форму многогранника, образованные углами ребра жесткости повышают продольную жесткость. Вся конструкция имеет небольшой вес (используется тонкий листовой прокат), но при этом выдерживает тяжелые светильники.

У основания мачта имеет небольшой диаметр, поэтому занимает минимум места на освещаемой территории. Вокруг нее могут двигаться транспортные средства, погрузчики и технологическое оборудование. Движение не прекращается даже в периоды обслуживания, так как верхняя рама опускается до стационарной площадки и не занимает места на земле.

Благодаря наличию нижней площадки с помощью одной мачты можно организовать заливающее освещение и местную подсветку. Качественный свет повышает безопасность при проведении технологических операций на объекте.

Возможные высоты размещения мобильной короны на верхушке и стационарной площадки в нижней части, а также максимальная нагрузка на все элементы конструкции определяются разновидностью мачты. Их можно уточнить в типовой технической документации.

Где приобрести?

Вам нужны высокие мачты со спускаемой рамой и стационарной площадкой? Заказать их можно на нашем производственном предприятии. Мы изготавливаем эти изделия по индивидуальному заказу и гарантируем соблюдение требований действующих ГОСТ, промышленных правил. Наши специалисты сделают шпильки для заливки фундамента под мачту, а также предоставят услуги по доставке мачты к месту эксплуатации и установке на месте.

Стальные опоры и мачты

Опоры освещения

Мачты прожекторные

Парковые декоративные опоры

Кронштейны, оголовники

Закладные детали фундамента

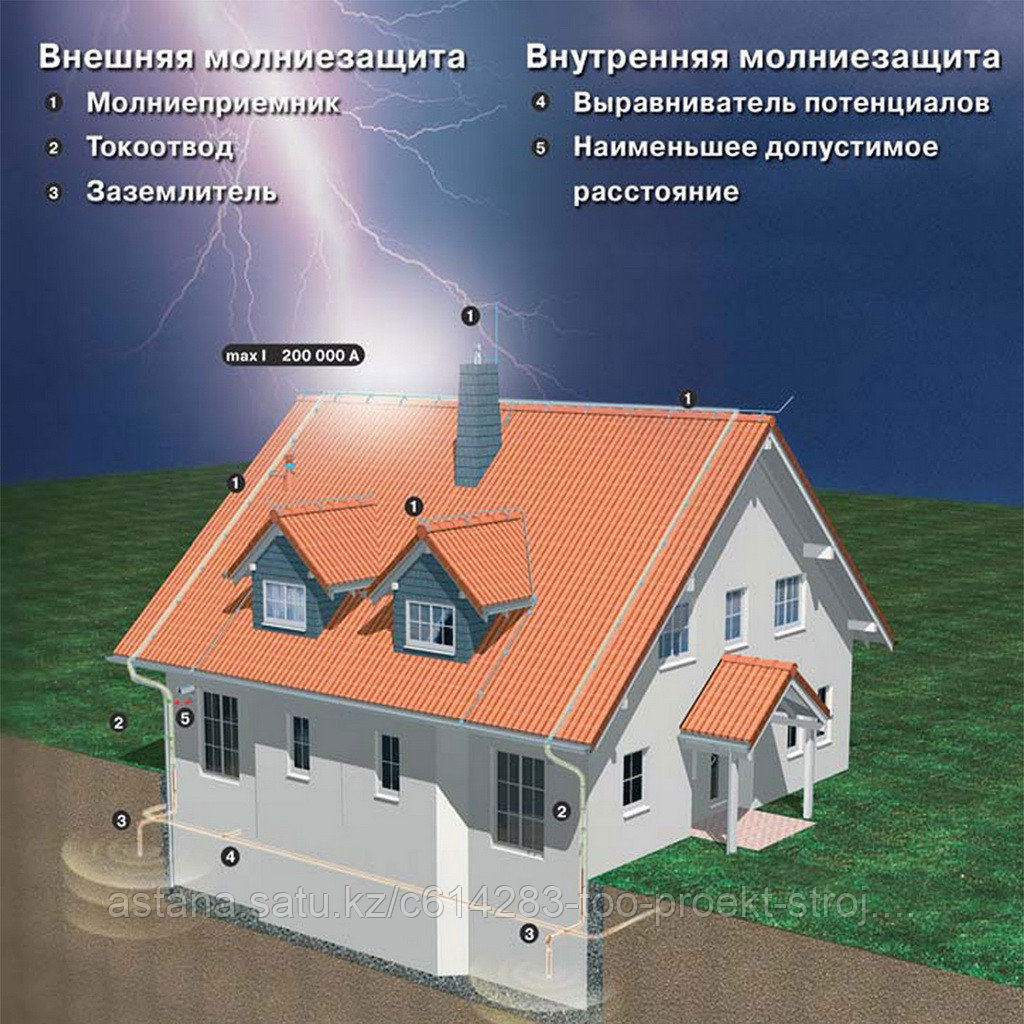

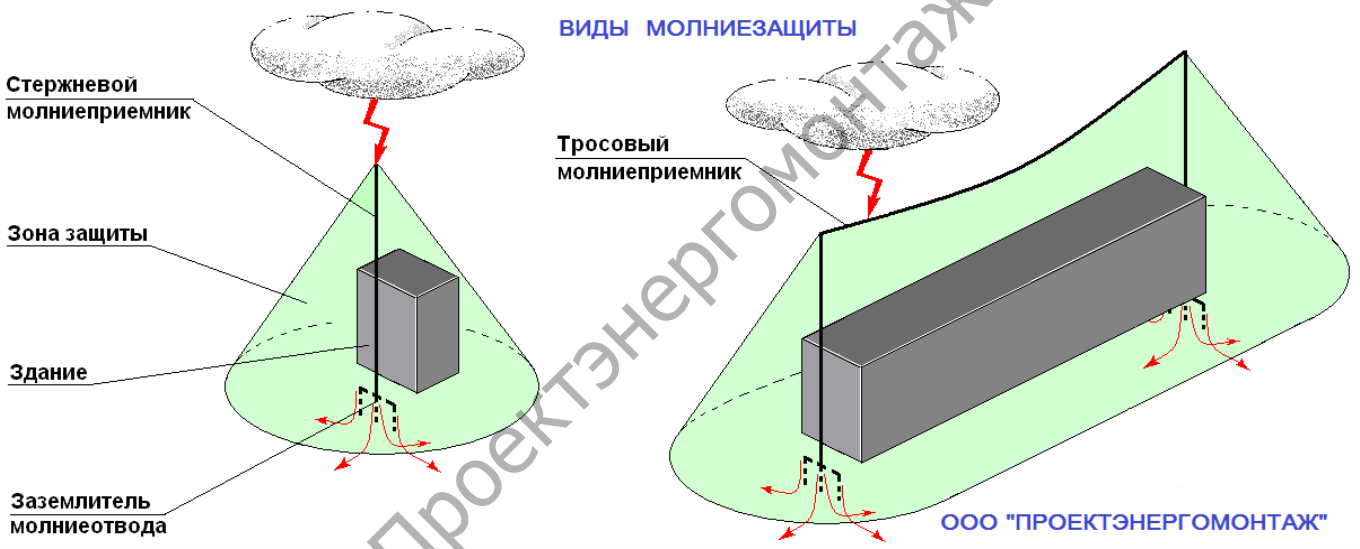

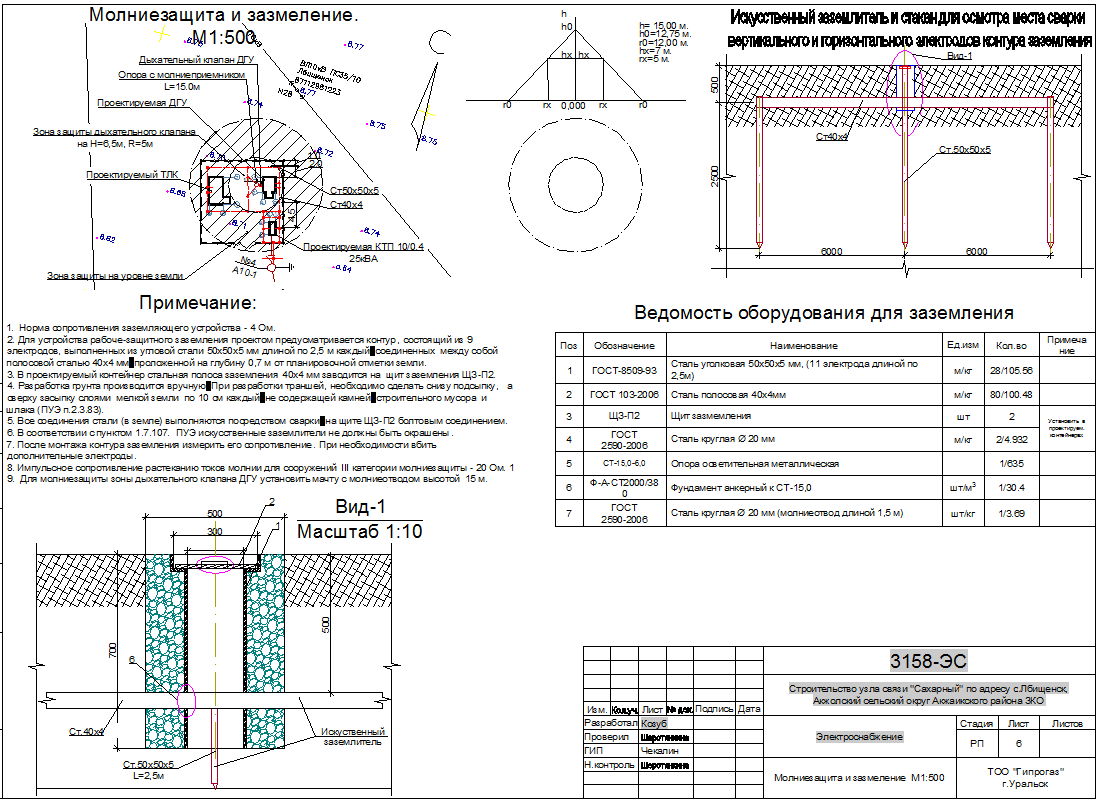

Молниеотводы

Флагштоки

Светофорные опоры

Мачты телекоммуникационные

Если у вас есть вопросы, которые требуют немедленного решения, позвоните или напишите нам!

Мы свяжемся с вами в ближайшее время

Ответственный менеджер по запросу:

Константин Нефериди +7(495)649-86-94 доб. 108

108

Мы свяжемся с вами в ближайшее время

Ответственный менеджер:

Константин Нефериди +7(495)649-86-94 доб.108

Впишите Тип опоры:

Впишите свое название или выберите из спискаОГКОГКССФГОККмачты освещения МГФмачты освещения МГФ-Ммачты освещения МГФ-СРмачты освещения ВМО

Высота:

м

Количество:

шт

+Дополнительные характеристики (показать)

Силовая

Несиловая

Прямостоечная

Фланцевая

Подвод кабеля:

низ

верх

Ответственный менеджер по запросу:

Константин Нефериди

+7(495)649-86-94 доб.108

ОГК / НФГ Несиловые опоры освещения на объектах

Перейти в галерею

Статьи по теме #мачты освещения

Мачты со стационарной короной

#мачты освещения

Равномерность освещения больших открытых территорий, обеспечивается с применением прожекторных мачт, высотой до 40 м, со стационарной рамой различной формы. Ствол мачты образован из 2-х – 4-х секций, изготовленных из стального листового проката, которому при изгибе придана конусная граненая форма. Кромки соединены сварочным швом, антикоррозионная защита выполнена горячим цинкованием. Обслуживание прожекторов производится в зависимости от модификации мачты – с площадки и лестницы, ведущей к ней, установленных на мачте, либо при их отсутствии – с помощью высотной спецтехники. Мачты устанавливаются фланцевым способом, тип закладной детали – анкерный.

Ствол мачты образован из 2-х – 4-х секций, изготовленных из стального листового проката, которому при изгибе придана конусная граненая форма. Кромки соединены сварочным швом, антикоррозионная защита выполнена горячим цинкованием. Обслуживание прожекторов производится в зависимости от модификации мачты – с площадки и лестницы, ведущей к ней, установленных на мачте, либо при их отсутствии – с помощью высотной спецтехники. Мачты устанавливаются фланцевым способом, тип закладной детали – анкерный.

Опоры граненые конические силовые ОГКС и ОГКСф

#мачты освещения

Граненые силовые конические опоры выдерживают значительную нагрузку благодаря ребрам жесткости, которые образуют грани мачты, на них устанавливаются тяжелые светильники, предусмотрена возможность воздушной подводки силовых линий и монтаж контактной сети городского электротранспорта.

Для чего нужна оцинковка осветительной опоры?

#мачты освещения

Цинкование металлической осветительной опоры холодным или горячим способом обеспечивает надежную защиту металла от коррозии, значительно увеличивает срок службы изделия в сложных условиях, а также улучшает внешний вид мачты, на которую крепится осветительный прибор, силовые линии или контактная сеть электротранспорта.

Читать все статьи

Мачты парусных кораблей

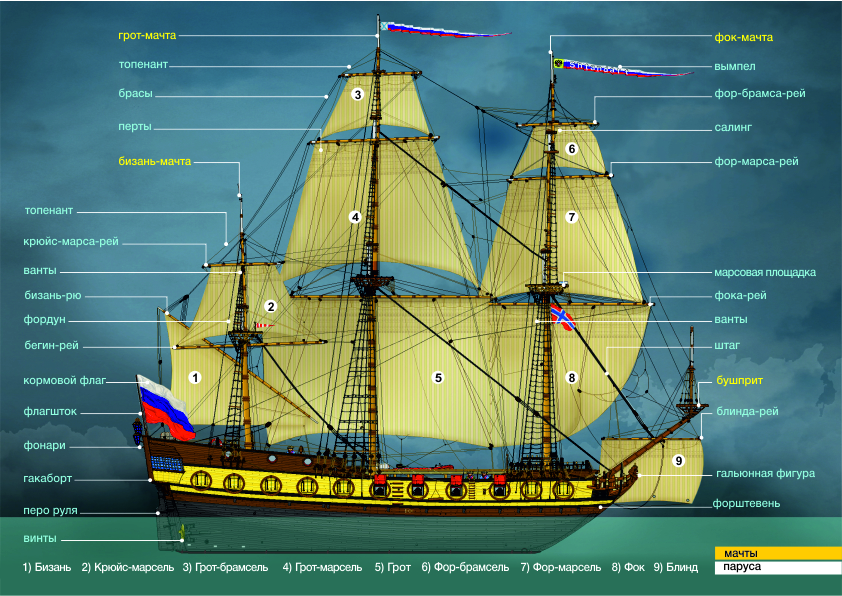

Мачта (0ld English maest ; общее тевтонское слово, родственное латинскому males ; от средневековой латинизированной формы maslus происходит французское mat ), на морском языке, это имя рангоут, или прямой кусок дерева, или комбинация рангоутов, на которые навешиваются реи и паруса судна любого размера.

Мачты представляют собой деревянные лонжероны, отходящие вертикально от палубы. От них закреплены горизонтально реи, на которых будут подвешены паруса. Массивы мачт и парусов могли быть исключительно сложными, скрепленными лабиринтом такелажа, и их можно было урезать в несколько конфигураций для максимальной скорости. Они также могли позволить кораблям маневрировать, даже когда ветер дул против их курса.

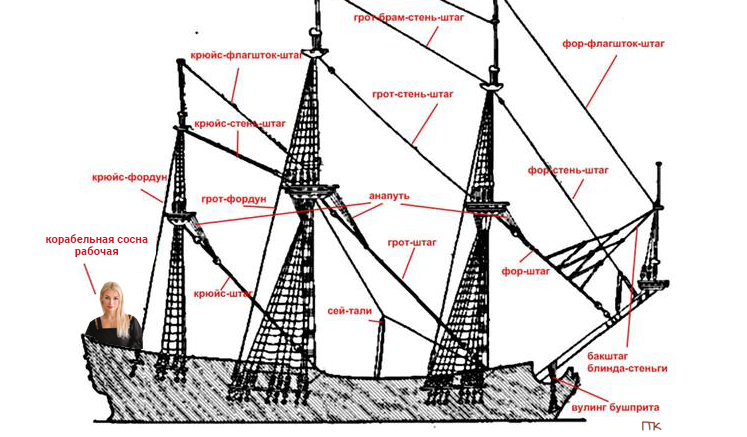

Основой всего такелажа является мачта, независимо от того, состоит ли она из одного или нескольких кусков дерева или металла. Мачта поддерживается и управляется канатами, которые классифицируются вместе как стоячий такелаж, потому что они являются той частью (всего такелажа), которая закреплена, а не буксируется. Это следует понимать с учетом того ограничения, что в случае мачты, состоящей из нескольких частей, включая стеньгу и брам-мачту, эти части могут быть и часто бывают опущены. Бакштаги и другие канаты, которые удерживают топ и брам-мачты на месте, поэтому являются лишь сравнительными приспособлениями.

Это следует понимать с учетом того ограничения, что в случае мачты, состоящей из нескольких частей, включая стеньгу и брам-мачту, эти части могут быть и часто бывают опущены. Бакштаги и другие канаты, которые удерживают топ и брам-мачты на месте, поэтому являются лишь сравнительными приспособлениями.

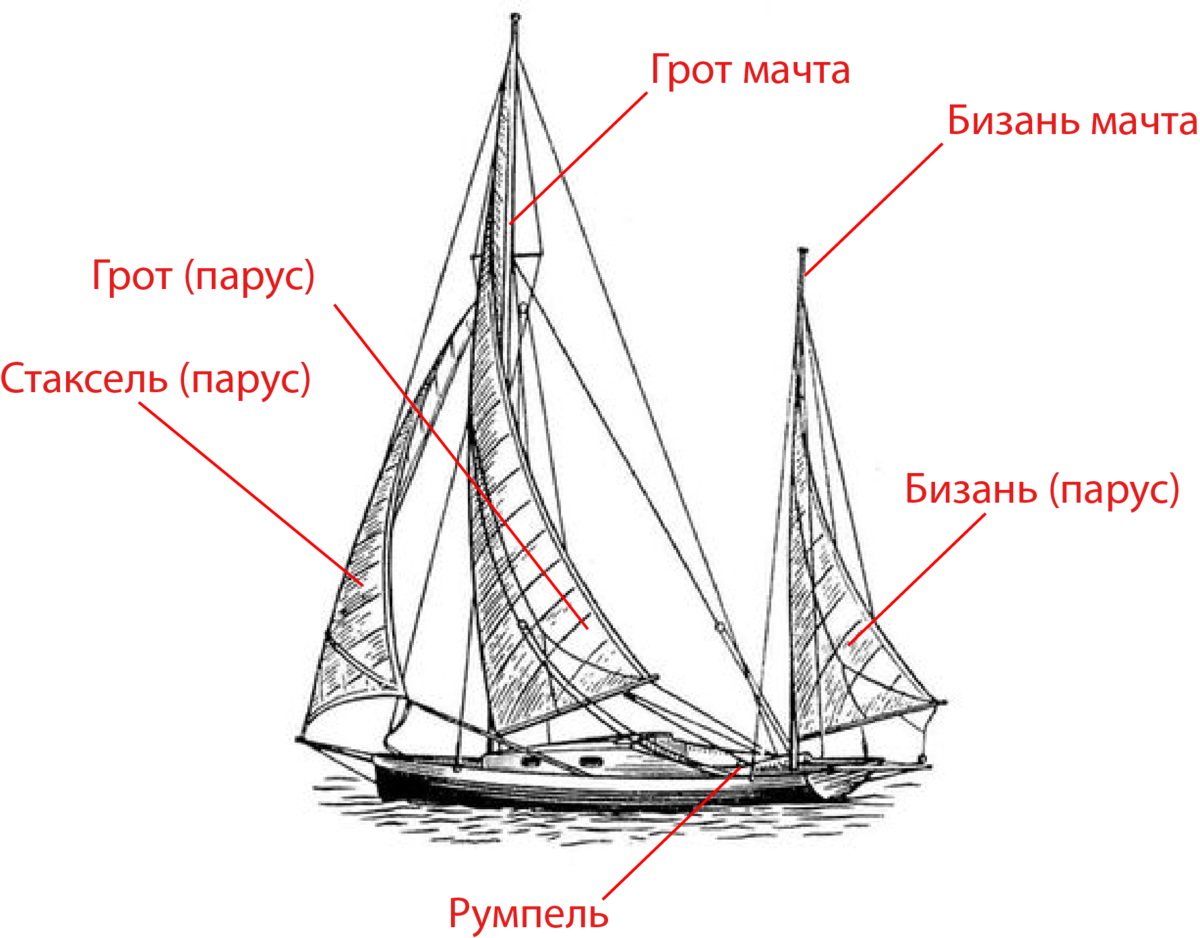

Мачты, включая бушприт, поддерживают все паруса независимо от того, висят ли они на реях, которые представляют собой рангоуты, подвешенные к мачте, или на гафелях, которые представляют собой рангоуты, выступающие из мачты, или, как в случае с кливером , представляют собой треугольные паруса, перемещающиеся на тросах, называемых штагами, которые идут от фок-мачты к бушприту и подвешиваются на фалах. Бушприт разделен, как и другие мачты.

Бушприт, хотя и не возвышается над палубой, а выступает из носа, на самом деле является мачтой. Собственно бушприт соответствует нижней фок-, грот- или бизань-мачте.

В носовой или внешней части бушприта имеется удлинение, называемое уткачом, от которого будет подниматься парус кливера. Удлинитель, подвижный и выступающий за бушприт, соответствует стеньге; летающий кливер, который также является подвижным и выдвигается за пределы кливера, соответствует брам-мачте. Стаксель в сочетании с летучим стакселем является самым внешним парусом. Парус с летающей стрелой — самый передний парус. Самая внутренняя часть бушприта, от которой отходит форстаксель, называется пяткой. Все паруса, сходящие с бушприта, имеют треугольную форму. Эти паруса объединяются, чтобы помочь использовать ветер для поворота корабля.

Удлинитель, подвижный и выступающий за бушприт, соответствует стеньге; летающий кливер, который также является подвижным и выдвигается за пределы кливера, соответствует брам-мачте. Стаксель в сочетании с летучим стакселем является самым внешним парусом. Парус с летающей стрелой — самый передний парус. Самая внутренняя часть бушприта, от которой отходит форстаксель, называется пяткой. Все паруса, сходящие с бушприта, имеют треугольную форму. Эти паруса объединяются, чтобы помочь использовать ветер для поворота корабля.

Положения мачт различаются на разных планах. Иногда бизань-мачта находится ближе к корме, чем к грот-мачте, а иногда грот-мачта находится сразу за средней линией.

История мачты

Было гениально высказано предположение, что сам человек был первой мачтой. Он обнаружил, встав в своей доисторической землянке или каноэ, что ветер, дующий на него, унесет его корабль вперед. Но происхождение мачты, как и корабля, теряется во времена, предшествующие всем источникам. Самая ранняя форма мачты, преобладавшая до конца средних веков и до сих пор используемая на малых судах, представляла собой одиночный рангоут, сделанный из какого-то твердого и эластичного дерева; хвойные породы поставляют лучшую древесину для этой цели.

Самая ранняя форма мачты, преобладавшая до конца средних веков и до сих пор используемая на малых судах, представляла собой одиночный рангоут, сделанный из какого-то твердого и эластичного дерева; хвойные породы поставляют лучшую древесину для этой цели.

Описывая историю развития мачты, важно различать увеличение количества возведенных мачт и улучшения, внесенные в саму мачту. Самые ранние корабли имели только один парус. Так мало известно о снастях классических кораблей, что ничего нельзя утверждать о них с абсолютной уверенностью. Норвежские суда несли одну мачту, расположенную посередине. Число постепенно увеличивалось, пока не достигло четырех или пяти.

Сначала все были в вертикальном положении, но мачта, стоявшая ближе всего к носу, была постепенно опущена вперед, пока не стала современным бушпритом, и потеряла название мачты. Следующей от носа стала фок-мачта, именуемая на средиземноморском языке 9.0003 mizzana , по-французски inisaine . Затем появилась грот-мачта — по-французски grand mat ; а затем mizenin French, что соответствует средиземноморскому употреблению, artimon , т. е. рядом с рулем, timon . Иногда в самом конце корабля устанавливалась небольшая мачта, которая по-английски называлась bonaventure mizen. Это было очень похоже на тряску яхт с парусным вооружением.

е. рядом с рулем, timon . Иногда в самом конце корабля устанавливалась небольшая мачта, которая по-английски называлась bonaventure mizen. Это было очень похоже на тряску яхт с парусным вооружением.

К концу 16 века стало общепринятым правилом, что корабль должен иметь три мачты на носу, гроте и мизене. Третий получил свое название не от своего места, как два других, а от первоначально поднятого на нем латинского паруса, который располагался спереди и сзади посередине (итал., 9).0003 mizzo ) корабля, а не лежал поперек, как курсы и марсели.

Мачты военного корабля были выше, чем у торгового корабля того же тоннажа. На парусных торговых судах мачты со временем становились все выше. Торговое судно водоизмещением 1300 тонн в 1830 году имело грот-мачту высотой 179 футов; к концу 19 века судно такого же размера будет иметь мачту 198 футов.

История развития такелажа — это история приспособления. Размер мачт нужно было приспособить к кораблю, и нужно было найти правильную пропорцию между реями и мачтами. По мере увеличения размеров средневекового корабля естественным образом увеличивалась высота мачты и паруса. Даже когда мачта была разделена на нижнюю, верхнюю и галантную, нижняя мачта была слишком длинной, и напряжение паруса ломало корпус. Отсюда постоянная склонность кораблей к протечкам. Голландцы сделали их выше (longer и taunt долгое время означали одно и то же), чем англичане, что снова вынудило их сделать паруса менее широкими. Высокий парус нельзя было разрезать так же широко, как нижний, без чрезмерной нагрузки на мачту. Голландцы нашли преимущество в том, чтобы работать против ветра, но они причинили вред своим кораблям (т. Е. Разбили). Англичане предпочли менее высокую мачту и более широкий размах парусов.

По мере увеличения размеров средневекового корабля естественным образом увеличивалась высота мачты и паруса. Даже когда мачта была разделена на нижнюю, верхнюю и галантную, нижняя мачта была слишком длинной, и напряжение паруса ломало корпус. Отсюда постоянная склонность кораблей к протечкам. Голландцы сделали их выше (longer и taunt долгое время означали одно и то же), чем англичане, что снова вынудило их сделать паруса менее широкими. Высокий парус нельзя было разрезать так же широко, как нижний, без чрезмерной нагрузки на мачту. Голландцы нашли преимущество в том, чтобы работать против ветра, но они причинили вред своим кораблям (т. Е. Разбили). Англичане предпочли менее высокую мачту и более широкий размах парусов.

С появлением очень больших парусных клиперов в середине 19-го века к практике перевозки более трех мачт было возвращено. Корабли и барки строятся из четырех или пяти. У некоторых больших шхун, используемых в американской прибрежной торговле, было шесть или семь, а у некоторых пароходов — столько же.

Конструкция мачты

Долгое время мачта изготавливалась из одного лонжерона. Отсюда средиземноморское название palo (лонжерон) и испанское арбол (дерево). Типичная средиземноморская мачта латинских (латинских) судов короткая и загнута вперед. У других классов он стоит вертикально или слегка изгибается назад, что называется граблями. Мачта опирается или, говоря техническим языком, на кельсон (или кильсон), массивную деревянную или металлическую балку, лежащую параллельно килю и над ним.

В 15 веке из-за роста корабля стало трудно или даже невозможно найти лонжероны, достаточно большие для мачты. Была введена практика деления ее на нижнюю и верхнюю или стеньгу. Сначала оба были прочно закреплены, и стеньгу нельзя было опустить. В 16 веке стеньга стала подвижной. Невозможно указать дату изменения, которое было постепенным и не было принято одновременно.

Когда мачты парусных кораблей были полностью разработаны, их делили на нижнюю или стоячую мачту, стеньгу, топгалантную мачту и топгалантную королевскую мачту. Королевский топгалант представляет собой небольшой лонжерон, который часто является продолжением мачты топгаланта и является фиксированным.

Королевский топгалант представляет собой небольшой лонжерон, который часто является продолжением мачты топгаланта и является фиксированным.

Увеличение размера также сделало невозможным строительство каждого из этих подразделений из отдельных бревен. Различают цельные или однолонжеронные мачты и вооруженные и сборные мачты. Первые использовались для более легких лонжеронов, для небольших судов и средиземноморских судов, называемых полакрами. Вооруженные мачты состояли из двух одинарных бревен. Островные мачты были построены из множества частей, скрепленных болтами и обожженных, т. е. соединенных «ласточкиным хвостом» и подогнанных друг к другу, скрепленных вокруг железными обручами, а между ними прочно закрепленными двенадцатью или тринадцатью витками веревки.

Изготовленные мачты прочнее, чем мачты, сделанные из цельного дерева, и меньше подвержены расшатыванию. Общий принцип конструкции состоит в том, что он строится вокруг центрального стержня, называемого по-английски шпинделем или верхним деревом, а по-французски mkche или фитилем. Другие части боковых балок, килевых частей, бортов, брусьев и наполнителей обожжены, то есть соединены ласточкиным хвостом и прикручены болтами к шпинделю и вокруг него, который сам состоит из двух частей, обожженных и скрепленных болтами. Все это связано железными лентами, а между лентами прочно стянутой или скрученной веревкой, крепко прибитой гвоздями. Искусство строить мачты, как и строить деревянные корабли, находится в процессе угасания.

Другие части боковых балок, килевых частей, бортов, брусьев и наполнителей обожжены, то есть соединены ласточкиным хвостом и прикручены болтами к шпинделю и вокруг него, который сам состоит из двух частей, обожженных и скрепленных болтами. Все это связано железными лентами, а между лентами прочно стянутой или скрученной веревкой, крепко прибитой гвоздями. Искусство строить мачты, как и строить деревянные корабли, находится в процессе угасания.

В парусных военных кораблях бизен-мачта часто не доставала до кельсона, а уступалась на палубу орлопа. Полые металлические цилиндры теперь используются в качестве мачт. В случае мачтового винтового парохода мачты позади двигателей нельзя было наступать на кельсон, потому что они мешали бы валу винта. Поэтому необходимо ставить их на нижнюю палубу, где они опираются на стойки, или на подкову, закрывающую вал винта.

Размеры мачт, естественно, сильно различаются. На 110-пушечном корабле водоизмещением 2164 тонны пропорции грот-мачты были: по нижней мачте длина 117 футов, диаметр 3 фута 3 дюйма; стеньга, 70 футов и 203/4 дюйма; верхняя галантная мачта, 35 футов и 113/4 дюйма, всего 222 фута. На другом конце шкалы катер водоизмещением 200 тонн имел нижнюю мачту 88 футов диаметром 22 дюйма и топ-мачту (между ними не было стеньги) длиной 44 фута диаметром 9 дюймов.3/4 дюйма в диаметре, всего 132 фута; бордюрная мачта 44 фута и 93/4 дюйма в диаметре.

На другом конце шкалы катер водоизмещением 200 тонн имел нижнюю мачту 88 футов диаметром 22 дюйма и топ-мачту (между ними не было стеньги) длиной 44 фута диаметром 9 дюймов.3/4 дюйма в диаметре, всего 132 фута; бордюрная мачта 44 фута и 93/4 дюйма в диаметре.

Именование мачт

Присяжная мачта — это временная мачта, устанавливаемая экипажем, когда рангоуты были унесены во время шторма или в бою, или были срезаны для уменьшения давления во время шторма. Предполагалось, что это слово без всякого основания является сокращением от слова «мачта травмы»; это может быть просто причудливая морская адаптация присяжных в какой-то связи, которая теперь утеряна. Скит предполагает, что это сокращение от 0. Fr. ажури, лат. adjutare, помогать. Нет причин связываться с jour, day.

На пятимачтовых барках и кораблях мачты называются:

- Фок-мачта, мачта перед грот-мачтой (при наличии)

- Грот-мачта, самая высокая

- Средняя мачта на пятимачтовых судах

- Бизань-мачта, третья по высоте

- Джиггермачта, которая может отсутствовать, но в этом случае будет самой короткой

В июне 1899 года кайзер Вильгельм II посетил компанию F. Laeisz в Гамбурге, где ему показали ее флагманский четырехмачтовый барк Potosi. В конце экскурсии кайзер спросил: «Когда мы увидим пятимачтовый корабль?». Приняв вызов, Лайс поручил верфи Текленборг в Гестемунде, Германия, построить Преуссен. Корабль, спущенный на воду в 1902, одно из последних сухогрузов с парусным двигателем. В то время Preussen был самым большим и быстрым парусным судном из когда-либо построенных. Парусный круизный лайнер Royal Clipper является первым пятимачтовым кораблем с прямым парусным вооружением со времен Preussen. Имея длину 133,8 метра, Royal Clipper на сегодняшний день является самым большим настоящим парусным судном на плаву.

Laeisz в Гамбурге, где ему показали ее флагманский четырехмачтовый барк Potosi. В конце экскурсии кайзер спросил: «Когда мы увидим пятимачтовый корабль?». Приняв вызов, Лайс поручил верфи Текленборг в Гестемунде, Германия, построить Преуссен. Корабль, спущенный на воду в 1902, одно из последних сухогрузов с парусным двигателем. В то время Preussen был самым большим и быстрым парусным судном из когда-либо построенных. Парусный круизный лайнер Royal Clipper является первым пятимачтовым кораблем с прямым парусным вооружением со времен Preussen. Имея длину 133,8 метра, Royal Clipper на сегодняшний день является самым большим настоящим парусным судном на плаву.

Для пятой мачты нет общепризнанного названия, и даже четвертая мачта встречается относительно редко. Суда с пятью и более мачтами обычно не имеют полного такелажа, и мачты могут быть пронумерованы, а не названы.

- Фок-мачта, мачта перед грот-мачтой (при наличии)

- Грот-мачта, самая высокая

- Бизань-мачта, третья по высоте

- Джиггермачта, которая может отсутствовать, но в этом случае будет четвертой по высоте

- Мачта водителя

- Мачта толкателя

На борту семимачтовой шхуны Thomas W. Lawson они назвали семь мачт фор-, грот-, бизань-, номер 4, номер 5, номер 6 и шлепок-.

Lawson они назвали семь мачт фор-, грот-, бизань-, номер 4, номер 5, номер 6 и шлепок-.

НОВОСТИ ПИСЬМО |

| Присоединяйтесь к списку рассылки GlobalSecurity.org |

Введите свой адрес электронной почты |

Что такое парусная мачта?

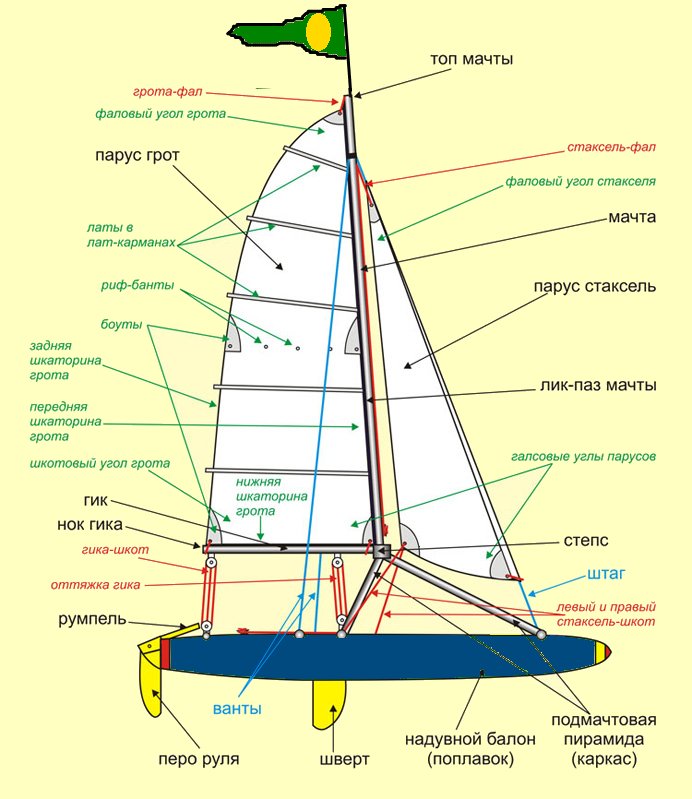

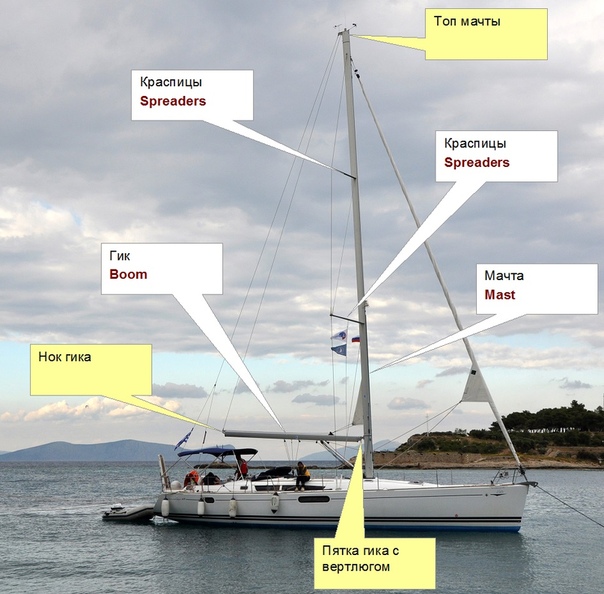

Мачта парусника представляет собой высокий шест, прикрепленный к палубе. Он придает длину паруса лодке и поддерживает форму паруса.

Мачты для парусных лодок являются отличительной чертой парусных судов и удерживают паруса на месте. Мачты часто превышают длину лодки. Мачты большинства современных парусников сделаны из алюминия, хотя в традиционных лодках используется дерево. Тип мачты парусника варьируется в зависимости от того, какой план парусности они поддерживают.

Части мачты

Сама мачта представляет собой просто шест и не будет функционировать без нескольких основных частей. С палубы начинается башмак мачты, который не дает воде стекать по мачте в каюту. Длинные тросы, соединенные с мачтой с каждой стороны, являются распорками, и они удерживают мачту в вертикальном положении с огромной силой. Стрела соединяется с мачтой с помощью гусиной шеи. Линии фала, идущие к вершине мачты, используются для подъема и опускания паруса.

С палубы начинается башмак мачты, который не дает воде стекать по мачте в каюту. Длинные тросы, соединенные с мачтой с каждой стороны, являются распорками, и они удерживают мачту в вертикальном положении с огромной силой. Стрела соединяется с мачтой с помощью гусиной шеи. Линии фала, идущие к вершине мачты, используются для подъема и опускания паруса.

Одномачтовые буровые установки

Одномачтовые парусники – это то, что большинство людей представляют себе, когда думают о современных парусных судах. Одномачтовые лодки популярны, потому что они недороги в производстве и относительно просты в управлении в одиночку. Наиболее распространенными типами одномачтовых буровых установок являются шлюпы, катера и кэтботы.

Шлюп-мачта

Шлюп с такелажным вооружением — самый распространенный тип парусных лодок. Шлюпы имеют одну мачту, установленную где-то на передней 3/5 палубы, но некоторые конструкции лодок немного отличаются. Вообще говоря, мачта шлюпа лежит где-то посередине носовой части палубы.

Мачты шлюпа приспособлены для большого грота и стакселя. Шлюпы с бермудским вооружением используют высокую одинарную мачту и треугольный парус. Шлюпы с багровым вооружением, которые встречаются реже, используют гораздо более короткую мачту и больший четырехточечный грот.

Мачта для кэтботов

Кэтботы — это уникальные суда, распространенные в Новой Англии, они оснащены установленной вперед одинарной мачтой и длинной стрелой. В отличие от лодок со шлюпным вооружением, кэтботы приспособлены только для одного паруса. Мачты катеров обычно устанавливаются почти в самой передней части лодки, они часто бывают короткими и довольно толстыми.

Кэтботы почти всегда имеют багровое вооружение. Планы парусов с гафельным вооружением максимально используют короткие мачты и относительно просты в управлении в одномачтовой конфигурации. Мачты катеров с гафельным вооружением короче, чем у бермудских лодок аналогичного размера, но обычно выше, чем у аналогичных судов с гафельным вооружением.

Мачта каттера

Парусники с каттерным вооружением имеют высокую одинарную мачту и несколько передних парусов. Визуально катера легко принять за шлюпы. Но мачта катера обычно выше, чем у шлюпа сопоставимого размера, поскольку на нем используется несколько передних парусов вместо одного стакселя.

Катера с багровым вооружением гораздо более распространены, чем шлюпы с багровым вооружением во многих районах. Каттеры легко отличить от шлюпов, даже когда паруса убраны. Это связано с тем, что катера часто имеют длинный бушприт и два передних штага (форштаг и стаксель).

Многомачтовые буровые установки

Многомачтовые буровые установки менее распространены, чем одномачтовые. Тем не менее, многомачтовые парусники часто элегантны и мореходны. Хотя они предлагают больше, чем просто красивый внешний вид — несколько мачт обеспечивают скорость и точное управление для опытных моряков. Большинство этих судов имеют две мачты, которые часто короче мачт одномачтовых судов сопоставимого размера. Наиболее распространенными вариантами являются установки для яликов, кечей и шхуны.

Наиболее распространенными вариантами являются установки для яликов, кечей и шхуны.

Яловые мачты

Яловые суда представляют собой прочные многомачтовые суда длиной от 20 до более 50 футов. Ялик имеет длинную переднюю грот-мачту и короткую бизань-мачту, расположенную ближе к задней части лодки. Ялы часто имеют багровое вооружение и когда-то использовались в качестве служебных лодок.

Парусники с яловым такелажем могут использовать бизань-мачту и парус в качестве самоуправляемого. Ялик легко отличить от других двухмачтовых судов, так как бизань-мачта сравнительно короткая — часто примерно вдвое меньше грот-мачты. Кроме того, бизань-мачта расположена позади рудерпоста.

Мачты кеча

На первый взгляд кеч можно принять за ял. Но у кеча две мачты одинакового размера и бизань гораздо большего размера. Бизань-мачта на кече располагается впереди рудерпоста. Лодки с кечевым вооружением часто также имеют гафельное вооружение с использованием марселей на обеих мачтах. Некоторые лодки с кетчевым вооружением имеют треугольные планеры, что снижает потребность в марселях.

Некоторые лодки с кетчевым вооружением имеют треугольные планеры, что снижает потребность в марселях.

Как и ял, кеч использует стаксель, грот и бизань-парус, размер которого сопоставим с гротом. На лодках с парусным вооружением можно ходить с одним или несколькими убранными задними парусами.

Мачты шхуны

Шхуны являются одними из самых элегантных многомачтовых парусников. Шхуны заметно ближе к кечам, чем к ялам. Но при ближайшем рассмотрении у шхуны будет более короткая фок-мачта и более длинная (или почти такого же размера) мачта позади нее.

Мачты шхуны высокие и толстые, но обычно короче, чем у одномачтовых лодок того же размера. Это связано с тем, что двухмачтовые суда распределяют план парусности по двум мачтам и не нуждаются в дополнительной длине, чтобы компенсировать потерянную площадь парусности. Шхуны обычно имеют багровое вооружение и часто используют марсели и стеньги, увеличивающие высоту мачты.

Мачты высоких кораблей

Высокие корабли — это классические большие парусные суда, господствовавшие в океанах за сотни лет до появления пара. Известные суда, такие как U.S.S. Конституция и H.M.S. Victory имеет эту огромную и сложную конфигурацию буровой установки.

Известные суда, такие как U.S.S. Конституция и H.M.S. Victory имеет эту огромную и сложную конфигурацию буровой установки.

Высокие корабли имеют три или более огромных мачт, которые часто сделаны из цельных стволов деревьев. Некоторые из самых больших высоких кораблей имеют пять и более мачт. Высокие корабли обычно имеют длину 100 футов и более, поскольку размер и сложность этих кораблей с квадратным вооружением делают их практичными только в масштабе. На высоких судах используется одна или несколько грот-мачт, бизань-мачт, фок-мачты и джиггер-мачты с гафельным вооружением в кормовой части бизань-мачты.

Материалы для мачт парусников

Мачты парусников обычно изготавливаются из алюминия или определенных пород дерева. Вплоть до 1950-х годов практически все мачты парусников были деревянными. Ситуация изменилась примерно в то же время, когда стали популярны лодки из стеклопластика. На сегодняшний день алюминий является наиболее распространенным материалом для мачт.

Алюминиевые парусные мачты

Наиболее распространенным современным материалом для мачт является алюминий. Алюминиевые мачты легкие, полые и простые в изготовлении. Эти относительно недорогие мачты хорошо выдерживают соленую воду. Алюминиевые мачты также прочны для своего веса.

Недостатком алюминиевых мачт является гальваническая коррозия, которая происходит очень быстро, когда соленая вода вступает в контакт с алюминием и другим металлом (таким как сталь или медь). Алюминиевые мачты наиболее распространены на шлюпах с бермудским вооружением.

Деревянные мачты для парусных лодок

Древесина — традиционный материал для мачт парусных лодок, который до сих пор используется на многих изготовленных на заказ лодках. Деревянные мачты тяжелые, но прочные, и в хорошем состоянии деревянная мачта может прослужить более ста лет. Деревянные мачты распространены на лодках с гафельным вооружением, поскольку дерево является идеальным материалом для более коротких мачт.

Самая распространенная древесина мачты относится к семейству пихтовых. Пихта Дугласа распространена, но местные сорта (такие как британская, колумбийская и желтая пихта) прекрасно подходят. Некоторые парусники (особенно высокие корабли) используют сосну или красное дерево в качестве материала мачты. Некоторые разновидности кедра (например, кедр Порт-Орфорд, орегонский кедр и белый кедр) также являются отличным материалом для строительства мачт и рангоута.

Мачты из углеродного волокна

Мачты из углеродного волокна — новинка в судостроении, и они имеют некоторые преимущества перед деревянными и алюминиевыми мачтами. Углеродное волокно легкое и чрезвычайно прочное, что делает его идеальным для высоких мачтовых гоночных парусников. Суда, участвующие в гонках Кубка Америки, используют мачты из углеродного волокна самого высокого качества в отрасли.

В отличие от дерева (и отчасти алюминия), мачты из углеродного волокна не очень гибкие. Жесткость углеродного волокна делает его прочным, но жесткость также является его слабостью.

Поэтому все технические работы проводятся без привлечения гидравлических подъемников.

Поэтому все технические работы проводятся без привлечения гидравлических подъемников. с

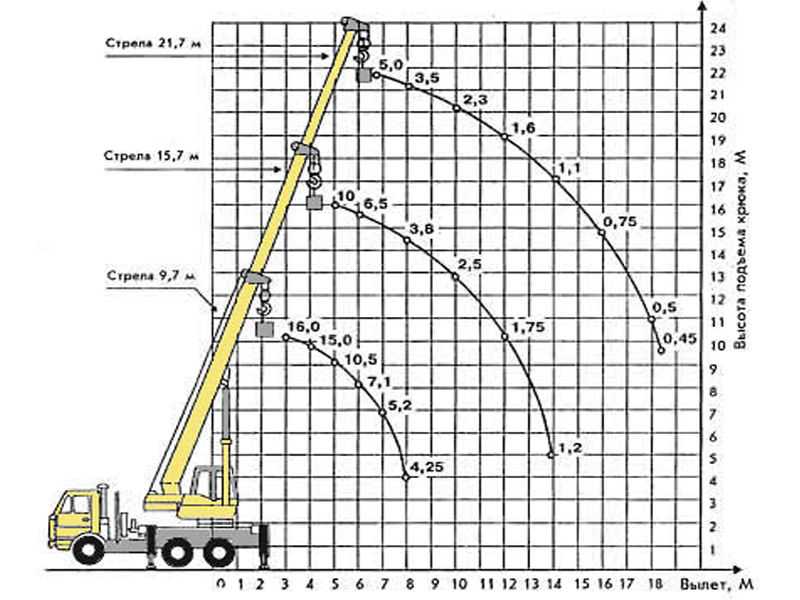

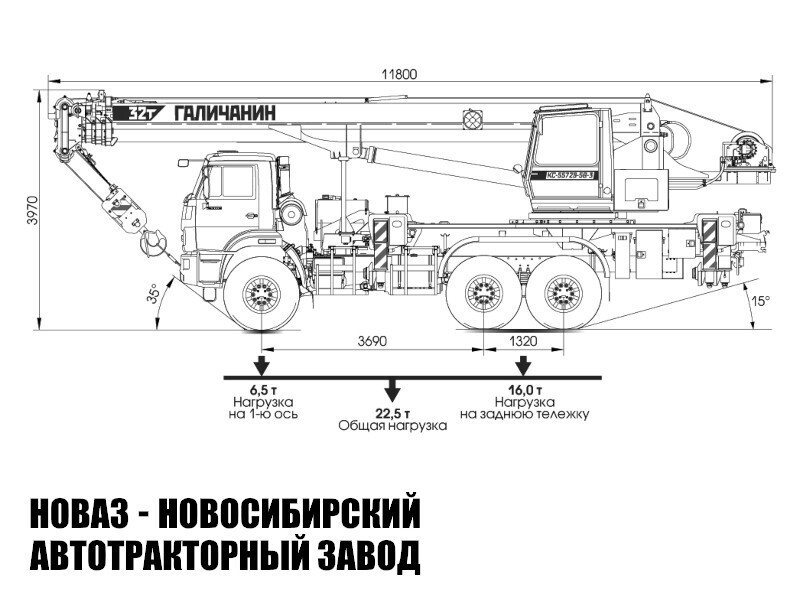

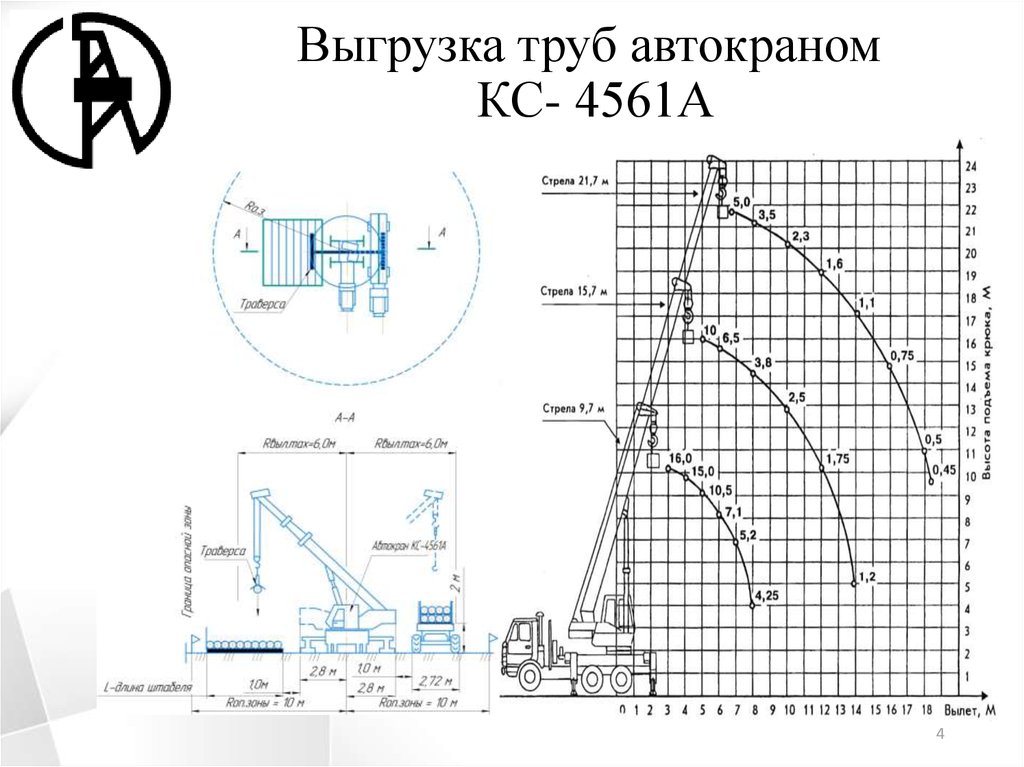

с Под заказ также выпускались краны для работы при пониженной температуре или в тропиках.

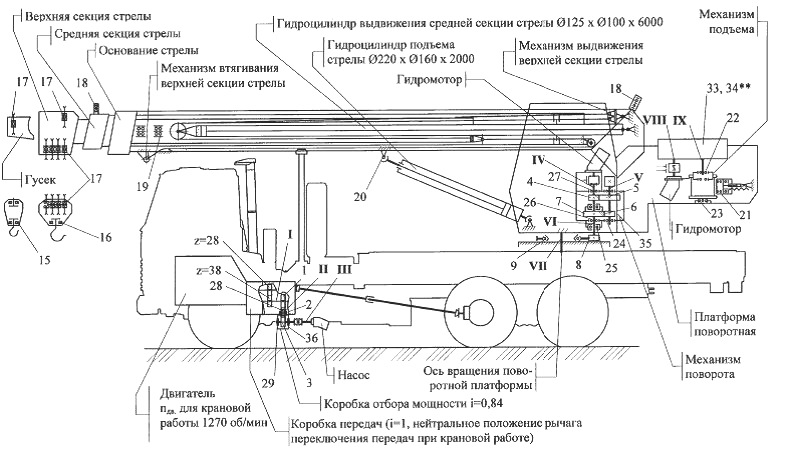

Под заказ также выпускались краны для работы при пониженной температуре или в тропиках. Оголовок стрелы автокрана КС-4572 оснащен точками для установки решетчатого гуська длиной 6 м. В транспортном состоянии надстройка уложена вдоль боковины стрелы.

Оголовок стрелы автокрана КС-4572 оснащен точками для установки решетчатого гуська длиной 6 м. В транспортном состоянии надстройка уложена вдоль боковины стрелы. Для отопления внутреннего пространства кабины установлен автономный обогреватель. В летнее время вентиляция осуществляется через открытую дверь или поднятое ветровое стекло.

Для отопления внутреннего пространства кабины установлен автономный обогреватель. В летнее время вентиляция осуществляется через открытую дверь или поднятое ветровое стекло. 320 TGA 18.350 TGA 26.310 TGA 26.320 TGA 26.390 TGA 26.400 TGA 26.430 TGA 26.440 TGA 26.480 TGA 35.430 TGA 35.49000 TGA 2 41.4130 TGA

320 TGA 18.350 TGA 26.310 TGA 26.320 TGA 26.390 TGA 26.400 TGA 26.430 TGA 26.440 TGA 26.480 TGA 35.430 TGA 35.49000 TGA 2 41.4130 TGA 15

15 Р. Р. Толкин, Хоббит и многое другое

Р. Р. Толкин, Хоббит и многое другое Сентябрь 2019 г. август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 г. Февраль 2019 г., январь 2019 г. Декабрь 2018 г., ноябрь 2018 г., октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Октябрь 2017 г. Сентябрь 2017 г. Август 2017 г., июль 2017 г., июнь 2017 г., май 2017 г., апрель 2017 г. Март 2017 г. Февраль 2017 г. Январь 2017 г. Декабрь 2016 г., ноябрь 2016 г., октябрь 2016 г. Сентябрь 2016 г., август 2016 г., июль 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., Февраль 2016 г., январь 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г. Январь 2015 г. Декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г., август 2014 г., июль 2014 г., июнь 2014 г., май 2014 г. Апрель 2014 г. Март 2014 г.

Сентябрь 2019 г. август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 г. Февраль 2019 г., январь 2019 г. Декабрь 2018 г., ноябрь 2018 г., октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Октябрь 2017 г. Сентябрь 2017 г. Август 2017 г., июль 2017 г., июнь 2017 г., май 2017 г., апрель 2017 г. Март 2017 г. Февраль 2017 г. Январь 2017 г. Декабрь 2016 г., ноябрь 2016 г., октябрь 2016 г. Сентябрь 2016 г., август 2016 г., июль 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., Февраль 2016 г., январь 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г. Январь 2015 г. Декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г., август 2014 г., июль 2014 г., июнь 2014 г., май 2014 г. Апрель 2014 г. Март 2014 г. Февраль 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Октябрь 2013 г. Сентябрь 2013 г. Август 2013 г., июль 2013 г., июнь 2013 г., май 2013 г., апрель 2013 г. Март 2013 г. Февраль 2013 г. Январь 2013 г. Декабрь 2012 г., ноябрь 2012 г., октябрь 2012 г. 2012 г., август 2012 г., июнь 2012 г., июнь 2012 г., май 2012 г., апрель 2012 г. Март 2012 г., февраль 2012 г., январь 2012 г., декабрь 2011 г., ноябрь 2011 г., Октябрь 2011 г., 2011 г., 2011 г., июль, июль, июль. 2011 Июнь 2011 Май 2011 Апрель 2011 Март 2011 Февраль 2011 Январь 2011 Декабрь 2010 Ноябрь 2010 Октябрь 2010 Сентябрь 2010 Август 2010 Июль 2010 Июнь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010 Январь 2010 Декабрь 2009Ноябрь 2009 г., октябрь 2009 г., сентябрь 2009 г. Август 2009 г., июнь 2009 г., июнь 2009 г., май 2009 г., апрель 2009 г. Март 2009 г. Февраль 2009 г., январь 2009 г. Декабрь 2008 г., ноябрь, октябрь 2008 г., сентябрь 2008 г., август 2008 г., июль 2008 г., июнь 2008 г., май 2008 г., апрель 2008 г. Март 2008 г.

Февраль 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Октябрь 2013 г. Сентябрь 2013 г. Август 2013 г., июль 2013 г., июнь 2013 г., май 2013 г., апрель 2013 г. Март 2013 г. Февраль 2013 г. Январь 2013 г. Декабрь 2012 г., ноябрь 2012 г., октябрь 2012 г. 2012 г., август 2012 г., июнь 2012 г., июнь 2012 г., май 2012 г., апрель 2012 г. Март 2012 г., февраль 2012 г., январь 2012 г., декабрь 2011 г., ноябрь 2011 г., Октябрь 2011 г., 2011 г., 2011 г., июль, июль, июль. 2011 Июнь 2011 Май 2011 Апрель 2011 Март 2011 Февраль 2011 Январь 2011 Декабрь 2010 Ноябрь 2010 Октябрь 2010 Сентябрь 2010 Август 2010 Июль 2010 Июнь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010 Январь 2010 Декабрь 2009Ноябрь 2009 г., октябрь 2009 г., сентябрь 2009 г. Август 2009 г., июнь 2009 г., июнь 2009 г., май 2009 г., апрель 2009 г. Март 2009 г. Февраль 2009 г., январь 2009 г. Декабрь 2008 г., ноябрь, октябрь 2008 г., сентябрь 2008 г., август 2008 г., июль 2008 г., июнь 2008 г., май 2008 г., апрель 2008 г. Март 2008 г. Февраль 2008 г., январь 2008 г., декабрь 2007 г., ноябрь 2007 г. 2007 г. Октябрь 2007 г. Сентябрь 2007 г. август 2007 г., июль 2007 г., июнь 2007 г., май 2007 г., апрель 2007 г., март 2007 г., февраль 2007 г., январь 2007 г., декабрь 2006 г., ноябрь 2006 г., октябрь 2006 г., сентябрь 2006 г., август 2006 г., июль 2006 г., июнь 2006 г., май 2006 г. Апрель 2006 г. Март 2006 г. Февраль 2006 г. Январь 2006 г. Декабрь 2005 г. Ноябрь 2005 г. 2005 г. 2005 г. Сентябрь 2005 г. август 2005 г., июль 2005 г., июнь 2005 г., май 2005 г., апрель 2005 г., март 2005 г., февраль 2005 г. Январь 2005 г. Декабрь 2004 г., ноябрь 2004 г., октябрь 2004 г., сентябрь 2004 г., август 2004 г., июль 2004 г., июнь 2004 г., май 2004 г., апрель 2004 г. Март 2004 г., февраль 2004 г., январь 2004 г. Декабрь 2003 г., ноябрь 2003 г., октябрь 2003 г. 2003 г. 2003 г. Август 2003 г., июль 2003 г., июнь 2003 г., май 2003 г., апрель 2003 г. Март 2003 г., февраль 2003 г., январь 2003 г., декабрь 2002 г., ноябрь 2002 г., октябрь 2002 г.

Февраль 2008 г., январь 2008 г., декабрь 2007 г., ноябрь 2007 г. 2007 г. Октябрь 2007 г. Сентябрь 2007 г. август 2007 г., июль 2007 г., июнь 2007 г., май 2007 г., апрель 2007 г., март 2007 г., февраль 2007 г., январь 2007 г., декабрь 2006 г., ноябрь 2006 г., октябрь 2006 г., сентябрь 2006 г., август 2006 г., июль 2006 г., июнь 2006 г., май 2006 г. Апрель 2006 г. Март 2006 г. Февраль 2006 г. Январь 2006 г. Декабрь 2005 г. Ноябрь 2005 г. 2005 г. 2005 г. Сентябрь 2005 г. август 2005 г., июль 2005 г., июнь 2005 г., май 2005 г., апрель 2005 г., март 2005 г., февраль 2005 г. Январь 2005 г. Декабрь 2004 г., ноябрь 2004 г., октябрь 2004 г., сентябрь 2004 г., август 2004 г., июль 2004 г., июнь 2004 г., май 2004 г., апрель 2004 г. Март 2004 г., февраль 2004 г., январь 2004 г. Декабрь 2003 г., ноябрь 2003 г., октябрь 2003 г. 2003 г. 2003 г. Август 2003 г., июль 2003 г., июнь 2003 г., май 2003 г., апрель 2003 г. Март 2003 г., февраль 2003 г., январь 2003 г., декабрь 2002 г., ноябрь 2002 г., октябрь 2002 г.

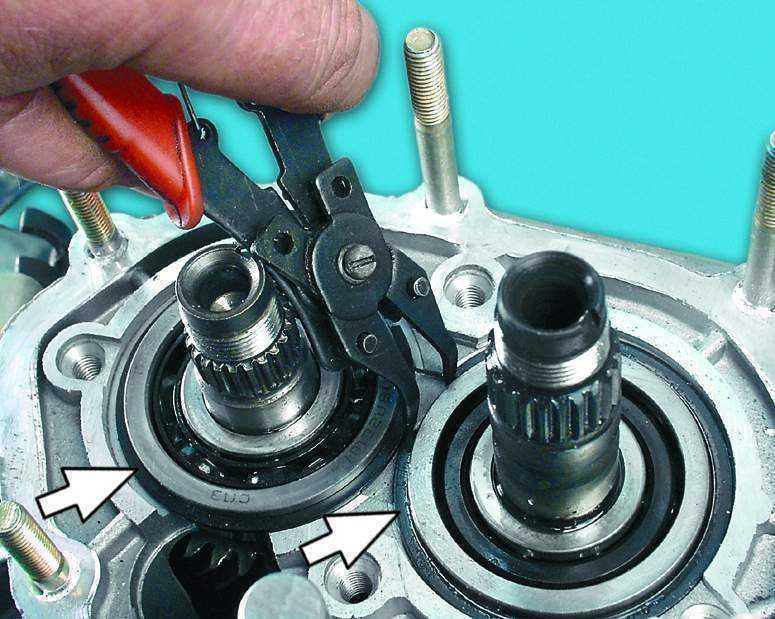

Например, зубчатые инструменты, которые обычно используются для подшипников среднего и крупного размера, состоят из шпинделя, который действует либо механически, либо гидравлически в сочетании с различными размерами лап и ножек. При сборке в 2 или 3 ножки инструменты могут соответствовать индивидуальным требованиям к использованию.

Например, зубчатые инструменты, которые обычно используются для подшипников среднего и крупного размера, состоят из шпинделя, который действует либо механически, либо гидравлически в сочетании с различными размерами лап и ножек. При сборке в 2 или 3 ножки инструменты могут соответствовать индивидуальным требованиям к использованию.

Благодаря конусообразному отверстию подшипник легко выйдет со своего места.

Благодаря конусообразному отверстию подшипник легко выйдет со своего места. В зависимости от конкретного случая нагрев сепаратора может иметь как недостатки, так и преимущества.Для массового удаления внутренних цилиндрических роликовых подшипников, например, при капитальном ремонте подшипников на оси, соответствующими инструментами для их снятия являются термокольца.

В зависимости от конкретного случая нагрев сепаратора может иметь как недостатки, так и преимущества.Для массового удаления внутренних цилиндрических роликовых подшипников, например, при капитальном ремонте подшипников на оси, соответствующими инструментами для их снятия являются термокольца. Нагретое термокольцо должно быть размещено вокруг кольца подшипника и зажато с помощью ручек. Для того, чтобы тонкостенное кольцо подшипника быстро принимало тепло термокольца.Как только кольцо расширяется из-за передаваемого тепла, оно становится свободным и может легко удаляться со своего места даже при сильных помехах.Из-за того, что после каждого удаления необходимо повторно разогревать простые термокольца, для эффективного массового производства может потребоваться использование более чем одного термокольца.

Нагретое термокольцо должно быть размещено вокруг кольца подшипника и зажато с помощью ручек. Для того, чтобы тонкостенное кольцо подшипника быстро принимало тепло термокольца.Как только кольцо расширяется из-за передаваемого тепла, оно становится свободным и может легко удаляться со своего места даже при сильных помехах.Из-за того, что после каждого удаления необходимо повторно разогревать простые термокольца, для эффективного массового производства может потребоваться использование более чем одного термокольца. Некоторые роликовые подшипники

Некоторые роликовые подшипники Убедитесь, что корпус подшипника поддерживается при помощи

Убедитесь, что корпус подшипника поддерживается при помощи

Надев

Надев

Шариковые и роликовые подшипники обычно расположены между внутренней и внешней дорожкой качения,

Шариковые и роликовые подшипники обычно расположены между внутренней и внешней дорожкой качения,

Небольшие частицы загрязнений в масле могут

Небольшие частицы загрязнений в масле могут При

При Давайте рассмотрим некоторые из наиболее распространенных методов снятия подшипников, а также плюсы и минусы каждого метода.

Давайте рассмотрим некоторые из наиболее распространенных методов снятия подшипников, а также плюсы и минусы каждого метода. Вы можете выбрать между использованием гидравлической гайки или гидравлического насоса и масляного инжектора. Гидравлика часто является предпочтительным методом для больших и тяжелых подшипников, которые трудно снять с помощью съемника подшипников.

Вы можете выбрать между использованием гидравлической гайки или гидравлического насоса и масляного инжектора. Гидравлика часто является предпочтительным методом для больших и тяжелых подшипников, которые трудно снять с помощью съемника подшипников. Мало того, это также может привести к повреждению окружающего оборудования, что приведет к дополнительным затратам на ремонт. По этой причине мы всегда рекомендуем избегать использования горячего масла или пара для снятия подшипника.

Мало того, это также может привести к повреждению окружающего оборудования, что приведет к дополнительным затратам на ремонт. По этой причине мы всегда рекомендуем избегать использования горячего масла или пара для снятия подшипника. Мы собрали некоторые из наших лучших советов ниже, чтобы помочь вам начать работу наилучшим образом.

Мы собрали некоторые из наших лучших советов ниже, чтобы помочь вам начать работу наилучшим образом.

Неправильные методы монтажа, использующие преимущества кратчайшего пути, такие как использование молотка или горелки, приведут к преждевременному выходу из строя или потенциальной угрозе безопасности. В этой статье рассматриваются советы по правильной установке подшипников, в частности, установка подшипников без корпуса, в отличие от корпусных подшипниковых узлов, таких как опорный блок.

Неправильные методы монтажа, использующие преимущества кратчайшего пути, такие как использование молотка или горелки, приведут к преждевременному выходу из строя или потенциальной угрозе безопасности. В этой статье рассматриваются советы по правильной установке подшипников, в частности, установка подшипников без корпуса, в отличие от корпусных подшипниковых узлов, таких как опорный блок. . «Сделай все правильно с первого раза» — это не просто клише; это должно быть обязательным и частью культуры обслуживания на вашем предприятии. Во время этих процессов следует носить все необходимые средства индивидуальной защиты (СИЗ).

. «Сделай все правильно с первого раза» — это не просто клише; это должно быть обязательным и частью культуры обслуживания на вашем предприятии. Во время этих процессов следует носить все необходимые средства индивидуальной защиты (СИЗ). Хотя ограничения по размеру и пространству иногда диктуют необходимость этого метода, любые последующие забоины и выемки на валу или в корпусе приводят к удалению металла. Удаление металла, в свою очередь, изменяет все важные допуски на размеры и правильную посадку подшипника. По возможности избегайте открытого огня или образования искр во время процесса.

Хотя ограничения по размеру и пространству иногда диктуют необходимость этого метода, любые последующие забоины и выемки на валу или в корпусе приводят к удалению металла. Удаление металла, в свою очередь, изменяет все важные допуски на размеры и правильную посадку подшипника. По возможности избегайте открытого огня или образования искр во время процесса. Лучше всего хранить в чистоте, сухости, окружающей среде и без вибраций. Не разворачивайте подшипник, пока не будете готовы его установить. Не смывайте заводскую смазку, если только это не требуется из-за особых требований к смазке. Чистота — это образ жизни, как для механика, так и для подшипника.

Лучше всего хранить в чистоте, сухости, окружающей среде и без вибраций. Не разворачивайте подшипник, пока не будете готовы его установить. Не смывайте заводскую смазку, если только это не требуется из-за особых требований к смазке. Чистота — это образ жизни, как для механика, так и для подшипника. Предпочтительно использовать промышленные колодки Scotch-Brite для очистки вала или корпуса от истирания или коррозии. Легкое машинное масло может быть использовано для удаления влаги или кислот. Чистота обязательна на протяжении всего процесса. Помните, что размер, форма и состояние вала и корпуса напрямую влияют на срок службы сменного подшипника.

Предпочтительно использовать промышленные колодки Scotch-Brite для очистки вала или корпуса от истирания или коррозии. Легкое машинное масло может быть использовано для удаления влаги или кислот. Чистота обязательна на протяжении всего процесса. Помните, что размер, форма и состояние вала и корпуса напрямую влияют на срок службы сменного подшипника. Если они не соответствуют предложенным спецификациям, срок службы подшипника будет уменьшен. Слишком большой вал или маленький корпус уменьшат требуемый внутренний зазор в подшипнике. Этот зазор необходим для свободного вращения тел качения, смазочной пленки и расширения металла, которое будет происходить из-за термических изменений. Слишком свободная посадка приведет к тому, что подшипник будет ходить или проскальзывать, вытягивая металл, который неизбежно попадет в подшипник. Помните, измеряйте перед монтажом.

Если они не соответствуют предложенным спецификациям, срок службы подшипника будет уменьшен. Слишком большой вал или маленький корпус уменьшат требуемый внутренний зазор в подшипнике. Этот зазор необходим для свободного вращения тел качения, смазочной пленки и расширения металла, которое будет происходить из-за термических изменений. Слишком свободная посадка приведет к тому, что подшипник будет ходить или проскальзывать, вытягивая металл, который неизбежно попадет в подшипник. Помните, измеряйте перед монтажом.

Надлежащая блокировка колец подшипника имеет важное значение, так же как и выравнивание и выравнивание заготовки по квадрату для эффективной равномерной силы. При использовании пресса следите за тем, чтобы кольца подшипников были правильно заблокированы, чтобы монтажные усилия не передавались через тела качения. Эти силы вызывают вмятины на дорожках качения, известные как истинное бринеллирование.

Надлежащая блокировка колец подшипника имеет важное значение, так же как и выравнивание и выравнивание заготовки по квадрату для эффективной равномерной силы. При использовании пресса следите за тем, чтобы кольца подшипников были правильно заблокированы, чтобы монтажные усилия не передавались через тела качения. Эти силы вызывают вмятины на дорожках качения, известные как истинное бринеллирование. Требуется выравнивание и выравнивание заготовки, правильная блокировка подшипника и вала и медленное равномерное давление. Медленно опускайте домкрат и наблюдайте, куда прикладывается усилие. Один и тот же человек должен вставлять/настраивать работу и управлять прессом. Не превышайте предельную рабочую нагрузку пресса.

Требуется выравнивание и выравнивание заготовки, правильная блокировка подшипника и вала и медленное равномерное давление. Медленно опускайте домкрат и наблюдайте, куда прикладывается усилие. Один и тот же человек должен вставлять/настраивать работу и управлять прессом. Не превышайте предельную рабочую нагрузку пресса.

Их также можно использовать для нагрева других компонентов, таких как ступицы муфт и втулки.

Их также можно использовать для нагрева других компонентов, таких как ступицы муфт и втулки. Оператор имеет полный контроль над настройками.

Оператор имеет полный контроль над настройками.

Обменный фонд изделий авиационной техники

Обменный фонд изделий авиационной техники 03.001-2002: Системы охраны и безопасности объектов. Термины и определения

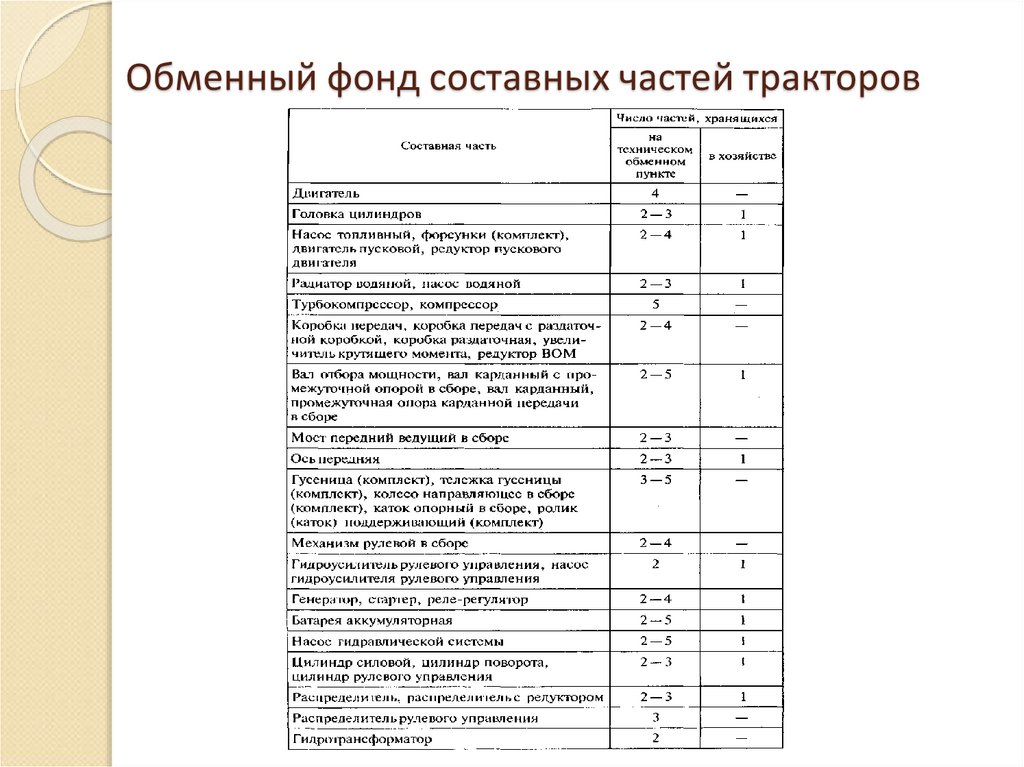

03.001-2002: Системы охраны и безопасности объектов. Термины и определения Обменный фонд ремонтного предприятия или технического обменного пункта представляет собой неснижае- мый запас агрегатов определенной номенклатуры в количестве, необходимом для бесперебойной замены предприятиями неисправных машин, агрегатов на отремонтированные или новые.

Обменный фонд ремонтного предприятия или технического обменного пункта представляет собой неснижае- мый запас агрегатов определенной номенклатуры в количестве, необходимом для бесперебойной замены предприятиями неисправных машин, агрегатов на отремонтированные или новые.

Акт на выдачу из обменного фонда машин, агрегатов предприятиям оформляют в трех экземплярах, один вручается заказчику, второй — вышестоящей организации, при которой организован ТОП, третий остается у материально ответственного лица технического обменного пункта. На основании акта, поступившего в бухгалтерию вышестоящей организации, выписывается счет на оплату, в котором отражаются услуги обменного пункта (стоимость ремонта, отчисления на содержание обменного пункта, транспортные расходы).

Акт на выдачу из обменного фонда машин, агрегатов предприятиям оформляют в трех экземплярах, один вручается заказчику, второй — вышестоящей организации, при которой организован ТОП, третий остается у материально ответственного лица технического обменного пункта. На основании акта, поступившего в бухгалтерию вышестоящей организации, выписывается счет на оплату, в котором отражаются услуги обменного пункта (стоимость ремонта, отчисления на содержание обменного пункта, транспортные расходы).

Помимо своего обширного опыта торговли деривативами, Адам является экспертом в области экономики и поведенческих финансов. Адам получил степень магистра экономики в Новой школе социальных исследований и докторскую степень. из Университета Висконсин-Мэдисон по социологии. Он является обладателем сертификата CFA, а также лицензий FINRA Series 7, 55 и 63. В настоящее время он занимается исследованиями и преподает экономическую социологию и социальные исследования финансов в Еврейском университете в Иерусалиме.

Помимо своего обширного опыта торговли деривативами, Адам является экспертом в области экономики и поведенческих финансов. Адам получил степень магистра экономики в Новой школе социальных исследований и докторскую степень. из Университета Висконсин-Мэдисон по социологии. Он является обладателем сертификата CFA, а также лицензий FINRA Series 7, 55 и 63. В настоящее время он занимается исследованиями и преподает экономическую социологию и социальные исследования финансов в Еврейском университете в Иерусалиме. Ее опыт охватывает широкий спектр областей бухгалтерского учета, корпоративных финансов, налогов, кредитования и личных финансов.

Ее опыт охватывает широкий спектр областей бухгалтерского учета, корпоративных финансов, налогов, кредитования и личных финансов.

Это позволяет инвестору отсрочить уплату налога на прирост капитала до тех пор, пока паи фонда не будут проданы. Существуют как частные, так и государственные обменные фонды. Первые предоставляют инвесторам возможность диверсифицировать вложения в частные акции, в то время как вторые предлагают акции публичных компаний.

Это позволяет инвестору отсрочить уплату налога на прирост капитала до тех пор, пока паи фонда не будут проданы. Существуют как частные, так и государственные обменные фонды. Первые предоставляют инвесторам возможность диверсифицировать вложения в частные акции, в то время как вторые предлагают акции публичных компаний. Участие в фонде позволяет им диверсифицировать сильно сконцентрированные позиции акций.

Участие в фонде позволяет им диверсифицировать сильно сконцентрированные позиции акций.

Ее работа была представлена в MSN, MarketWatch, Entrepreneur, Nasdaq и Yahoo Finance. Тиффани получила степень по финансам и менеджменту в Уортонской школе Пенсильванского университета.

Ее работа была представлена в MSN, MarketWatch, Entrepreneur, Nasdaq и Yahoo Finance. Тиффани получила степень по финансам и менеджменту в Уортонской школе Пенсильванского университета.

Даже без требования владения акциями портфели ключевых сотрудников могут быть сконцентрированы в акциях их компании за счет компенсационных выплат сотрудникам, таких как опционы на акции или RSU.

Даже без требования владения акциями портфели ключевых сотрудников могут быть сконцентрированы в акциях их компании за счет компенсационных выплат сотрудникам, таких как опционы на акции или RSU. Вы можете обменять свою концентрированную позицию на долю в партнерстве или долю в обменном фонде, избегая облагаемого налогом события и вместо этого предоставляя вам отсроченный налоговый рост.

Вы можете обменять свою концентрированную позицию на долю в партнерстве или долю в обменном фонде, избегая облагаемого налогом события и вместо этого предоставляя вам отсроченный налоговый рост. Обменный фонд помогает заменить концентрированную позицию на диверсифицированную.

Обменный фонд помогает заменить концентрированную позицию на диверсифицированную. Биржевые фонды не являются именными ценными бумагами, поэтому им не нужно соблюдать требования SEC по раскрытию информации.

Биржевые фонды не являются именными ценными бумагами, поэтому им не нужно соблюдать требования SEC по раскрытию информации. Часто эти подходящие инвестиции могут быть товарами или недвижимостью, которые потенциально могут быть более неликвидными или более рискованными, чем традиционные вложения в акции.

Часто эти подходящие инвестиции могут быть товарами или недвижимостью, которые потенциально могут быть более неликвидными или более рискованными, чем традиционные вложения в акции. остаток по APY

остаток по APY

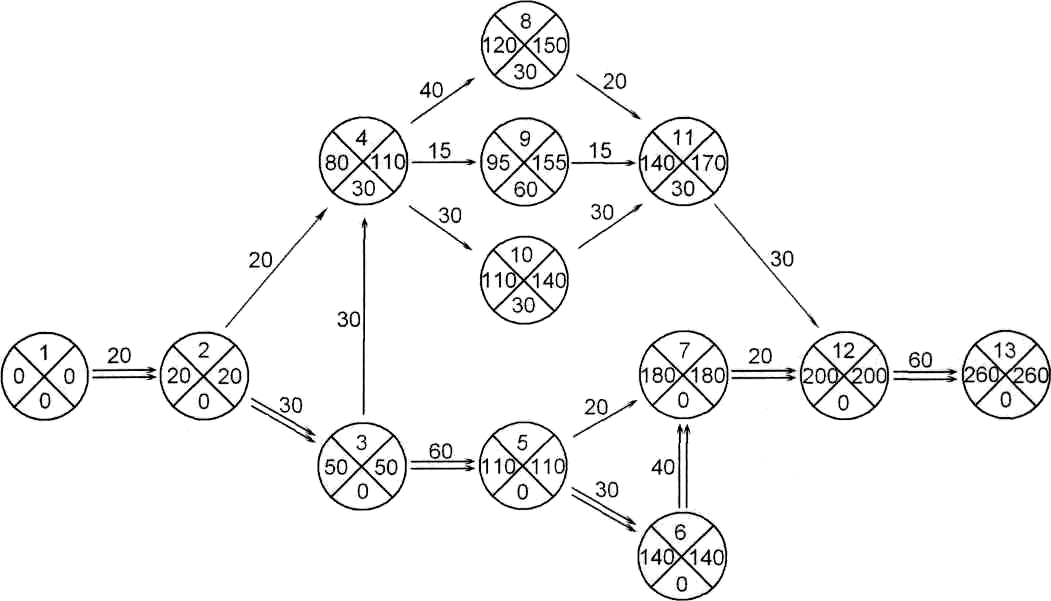

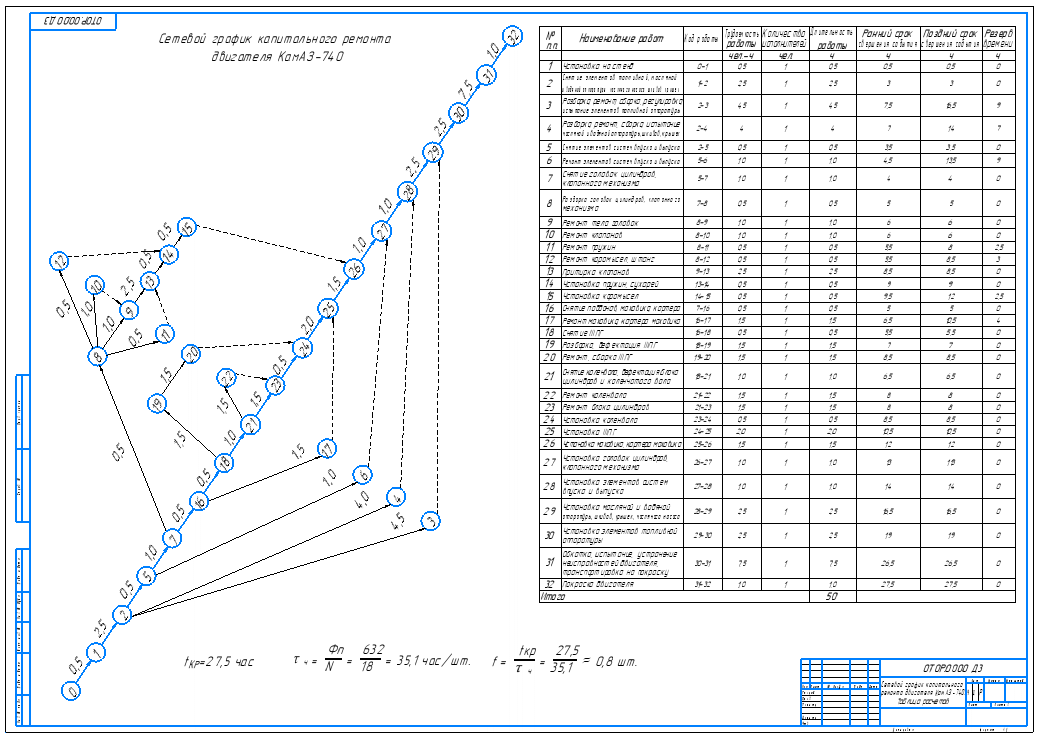

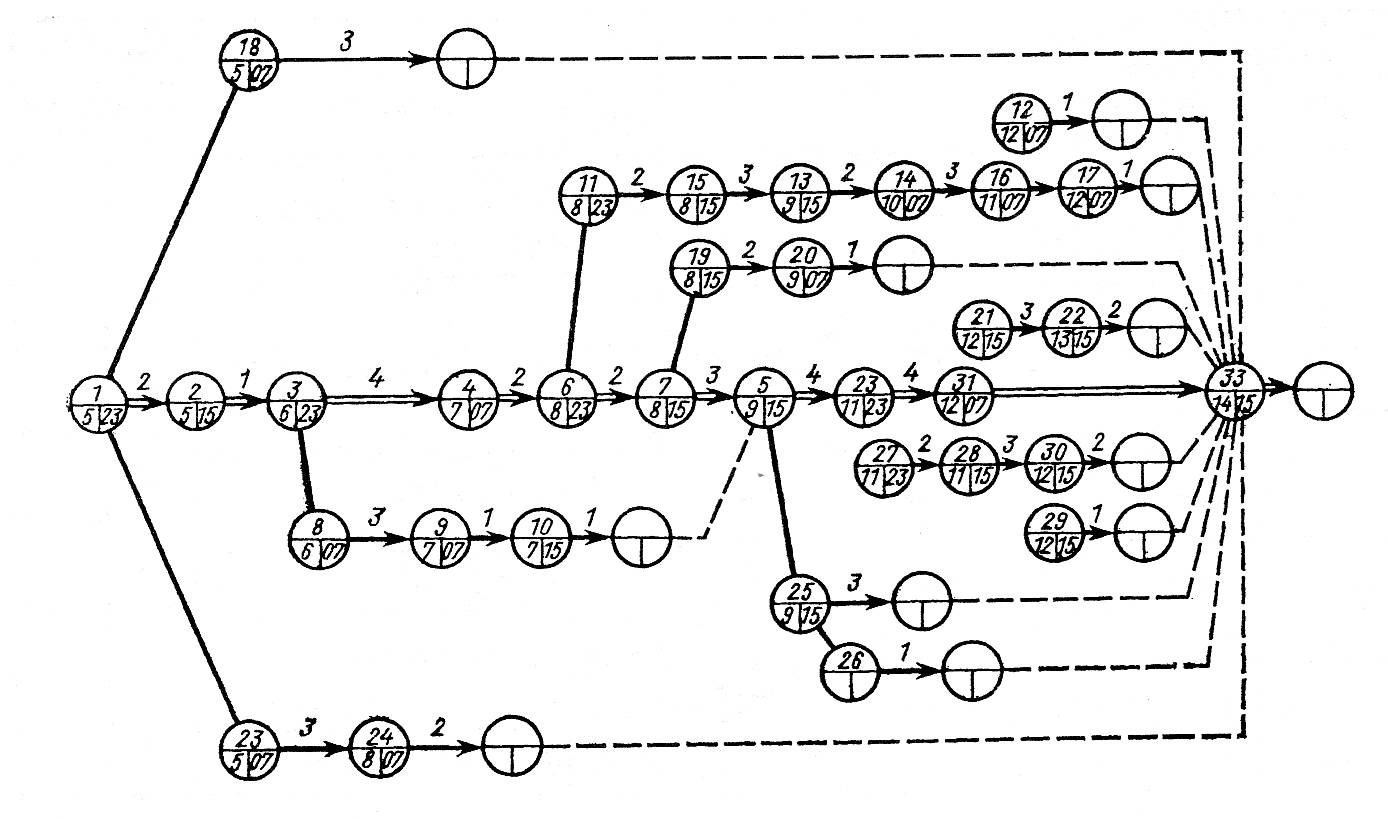

Расчет продолжительности путей

Расчет продолжительности путей

указ. [текст]/ Л.М.

указ. [текст]/ Л.М.

Несмотря на то, что некоторые задачи профилактического обслуживания вы можете выполнять самостоятельно, чтобы свести к минимуму время простоя сети, вы можете обнаружить, что вам необходимо объединить свои усилия с усилиями экспертов, чтобы обеспечить бесперебойную работу ваших операций на ежедневной основе.

Несмотря на то, что некоторые задачи профилактического обслуживания вы можете выполнять самостоятельно, чтобы свести к минимуму время простоя сети, вы можете обнаружить, что вам необходимо объединить свои усилия с усилиями экспертов, чтобы обеспечить бесперебойную работу ваших операций на ежедневной основе.

Примеры некоторых из ведущих на сегодняшний день OEM-производителей программного и аппаратного обеспечения включают IBM, Cisco, Dell, Arista, Juniper, Nokia, HPE и других мировых игроков отрасли.

Примеры некоторых из ведущих на сегодняшний день OEM-производителей программного и аппаратного обеспечения включают IBM, Cisco, Dell, Arista, Juniper, Nokia, HPE и других мировых игроков отрасли.

Что может сделать сторонний поставщик обслуживания (TPM), так это контролировать всю вашу систему, даже если вы пользуетесь услугами разных производителей, и делать это по гораздо более выгодной цене.

Что может сделать сторонний поставщик обслуживания (TPM), так это контролировать всю вашу систему, даже если вы пользуетесь услугами разных производителей, и делать это по гораздо более выгодной цене. Что может сделать ваш поставщик обслуживания сети, так это использовать свой опыт и знания для устранения любых проблем, с которыми сталкивается ваша сеть, и они смогут распознать, есть ли простое решение. Если нет, вы можете быть уверены, что получите несколько предложений по наиболее жизнеспособным и экономически эффективным решениям.

Что может сделать ваш поставщик обслуживания сети, так это использовать свой опыт и знания для устранения любых проблем, с которыми сталкивается ваша сеть, и они смогут распознать, есть ли простое решение. Если нет, вы можете быть уверены, что получите несколько предложений по наиболее жизнеспособным и экономически эффективным решениям. Ваш поставщик обслуживания сети может помочь с этим.

Ваш поставщик обслуживания сети может помочь с этим. Вам нужно будет иметь возможность добавлять этих новых пользователей без каких-либо трудностей, когда они входят в вашу сеть.

Вам нужно будет иметь возможность добавлять этих новых пользователей без каких-либо трудностей, когда они входят в вашу сеть. Обеспечение надежной сетевой безопасности

Обеспечение надежной сетевой безопасности  В зависимости от потребностей вашей компании вы можете найти преимущества в других услугах, таких как управление вашими учетными записями, резервное копирование по расписанию или замена неисправного оборудования. Разговор с вашим провайдером о ваших возможностях поможет вам создать индивидуальный план, чтобы ваша сеть и все ваши устройства работали наилучшим образом.

В зависимости от потребностей вашей компании вы можете найти преимущества в других услугах, таких как управление вашими учетными записями, резервное копирование по расписанию или замена неисправного оборудования. Разговор с вашим провайдером о ваших возможностях поможет вам создать индивидуальный план, чтобы ваша сеть и все ваши устройства работали наилучшим образом. Он принимает входящий трафик по одному каналу и направляет его провайдеру. CMTS может обслуживать кабельные модемы разного размера, и качество кабельных модемов, связанных с ней, не меняется в зависимости от расстояния.

Он принимает входящий трафик по одному каналу и направляет его провайдеру. CMTS может обслуживать кабельные модемы разного размера, и качество кабельных модемов, связанных с ней, не меняется в зависимости от расстояния. сеть.

сеть. Ваша сеть должна быть в состоянии обмениваться информацией, и надлежащее обслуживание может помочь вам гарантировать, что такие соединения останутся прочными.

Ваша сеть должна быть в состоянии обмениваться информацией, и надлежащее обслуживание может помочь вам гарантировать, что такие соединения останутся прочными. Этот метод требует меньшего ежедневного надзора за ИТ, но сопряжен с более высокими рисками простоя системы, ошибок и дорогостоящих исправлений, а также менталитета «все руки на палубе» для исправления любых ошибок, которые могут отодвинуть другие бизнес-функции на второй план. .

Этот метод требует меньшего ежедневного надзора за ИТ, но сопряжен с более высокими рисками простоя системы, ошибок и дорогостоящих исправлений, а также менталитета «все руки на палубе» для исправления любых ошибок, которые могут отодвинуть другие бизнес-функции на второй план. .

часы, а затем предупредит вас, когда обнаружит странную активность.

часы, а затем предупредит вас, когда обнаружит странную активность.

В результате вы продлите срок службы вашего оборудования, а также ускорите работу программного обеспечения и улучшите подключение к Интернету для максимально эффективной работы сотрудников.

В результате вы продлите срок службы вашего оборудования, а также ускорите работу программного обеспечения и улучшите подключение к Интернету для максимально эффективной работы сотрудников.

Сокращение времени простоя системы

Сокращение времени простоя системы

..

.. ..

..

12-4034-02

12-4034-02

Он имеет грузоподъемность 60-93 тонны и в основном используется на объектах с высоким уровнем грунтовых вод.

Он имеет грузоподъемность 60-93 тонны и в основном используется на объектах с высоким уровнем грунтовых вод.  Виброочистка полувагонов может производиться во время разгрузки. Консистентная смазка централизованная. Операторы управляют машиной с пульта управления.

Виброочистка полувагонов может производиться во время разгрузки. Консистентная смазка централизованная. Операторы управляют машиной с пульта управления.  Электровоз — специальный электровоз, состоящий из двух полноприводных тележек с карданным приводом, рамы с приводом, кабин электрооборудования, двух балластных ящиков и токоприемников. Ведущие колеса приводятся в движение двумя электродвигателями с использованием редуктора вертикальной тележки и двух редукторов осевой тележки.

Электровоз — специальный электровоз, состоящий из двух полноприводных тележек с карданным приводом, рамы с приводом, кабин электрооборудования, двух балластных ящиков и токоприемников. Ведущие колеса приводятся в движение двумя электродвигателями с использованием редуктора вертикальной тележки и двух редукторов осевой тележки.

В зависимости от способа установки на эстакадном складе машины бывают двух типов:

В зависимости от способа установки на эстакадном складе машины бывают двух типов:

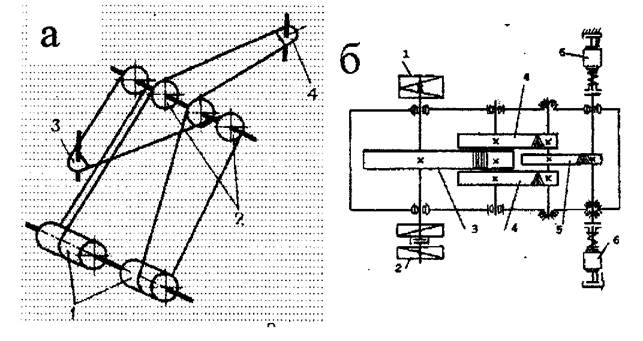

Во второй группе кинематических схем используется произвольное расположение звеньев и кинематических пар, при этом движение, например в плоскости, может быть организовано использованием совместной работы не менее трех кинематических пар. При этом законы движения звеньев (даже при простых законах движения рабочего органа) оказываются очень сложными, поэтому эта группа кинематических схем получила наименьшее распространение.