|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Рулевое управление автомобиля Урал-4320. Рулевой механизм регулировка урал 4320

Рулевое управление автомобиля Урал-4320

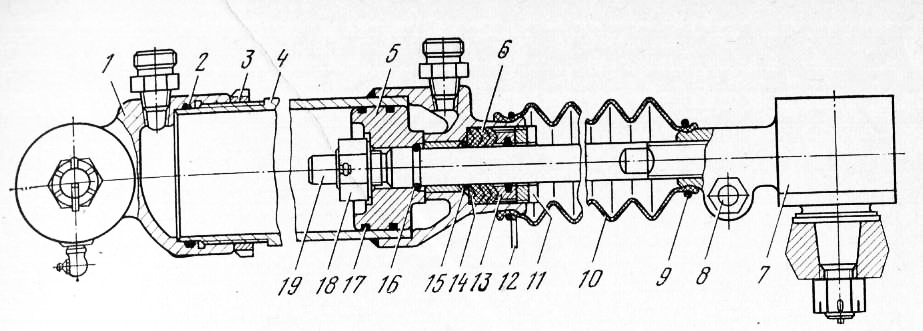

Рулевой механизм этого автомобиля с одной рабочей парой: цилиндрический червяк и боковой зубчатый сектор со спиральными зубьями, передаточное число 21.5.

Рулевая колонка в сборе с рулевым колесом и рулевым валом крепится к переднему щиту кабины. Рулевой механизм закреплен на левом лонжероне рамы. Движение от рулевого вала установленного в рулевой колонке, передается к валу рулевого механизма под некоторым углом через карданный вал с двумя шарнирами на игольчатых подшипниках. Шлицевое соединение вала, а также подшипники карданных шарниров смазываются при сборке.

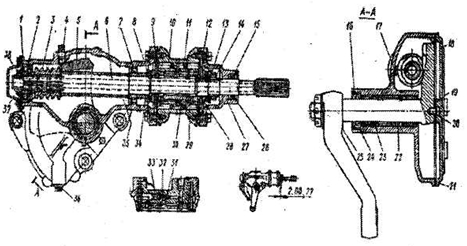

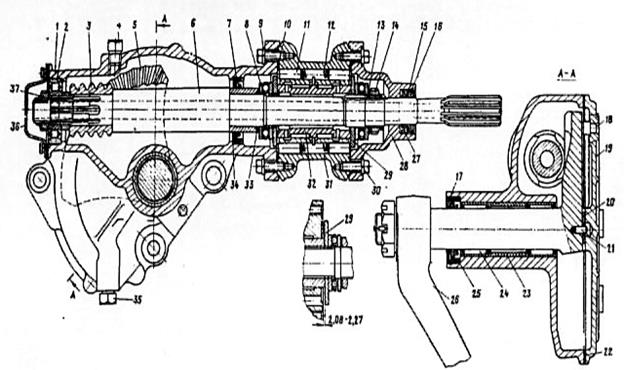

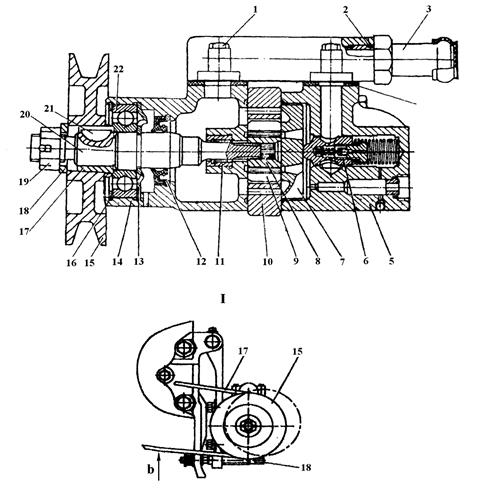

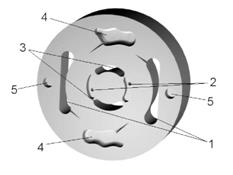

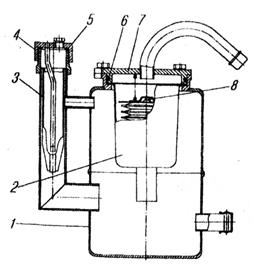

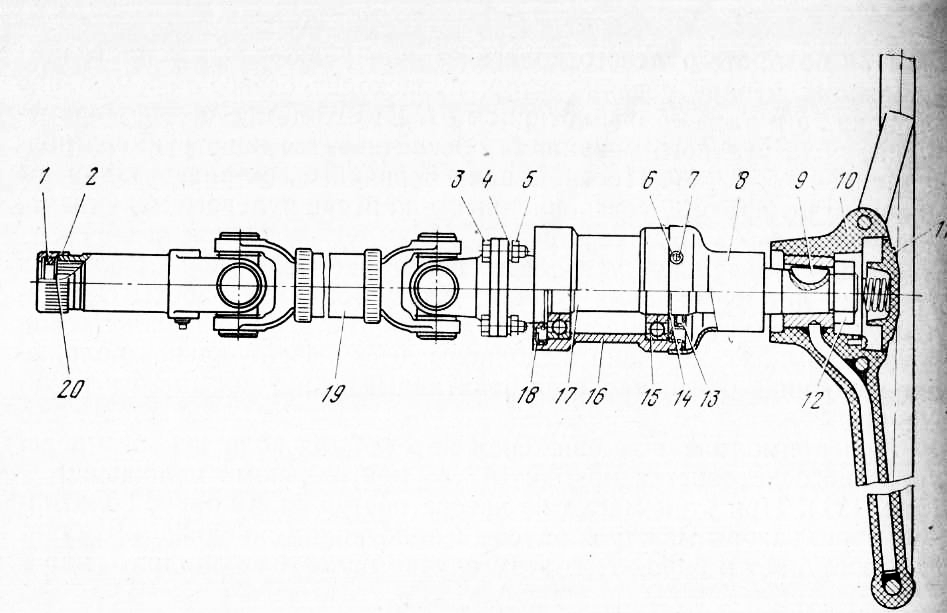

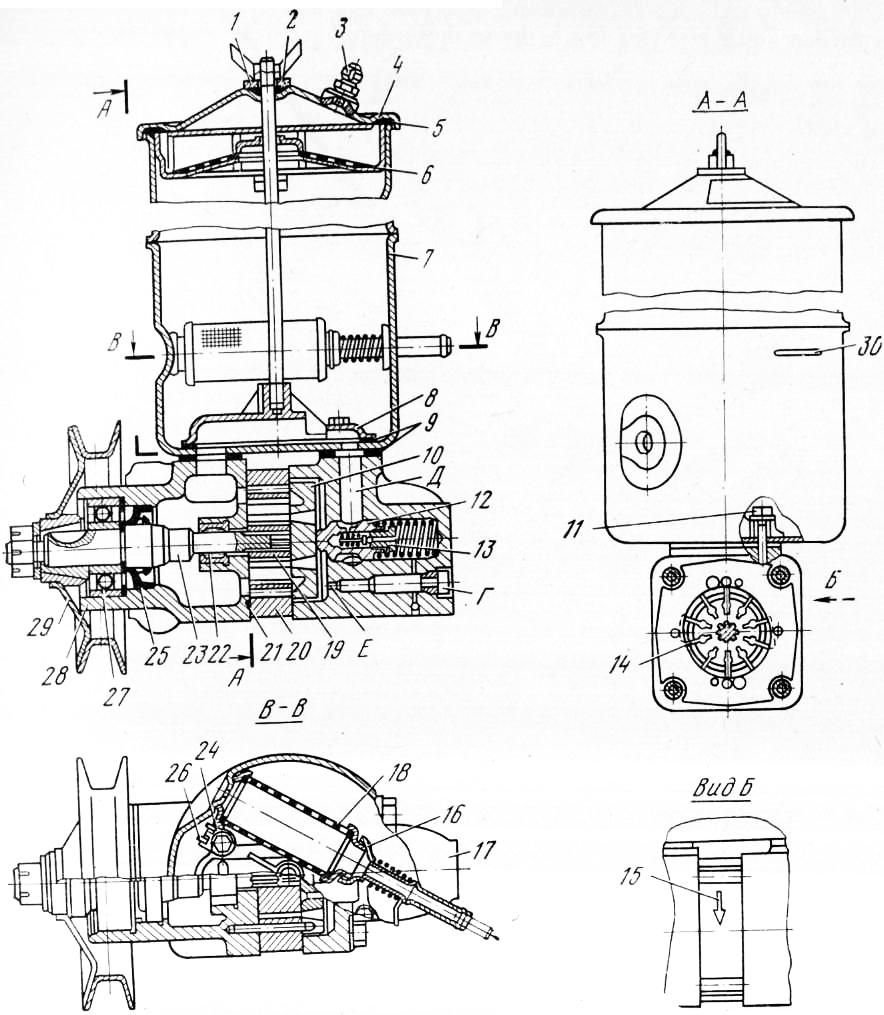

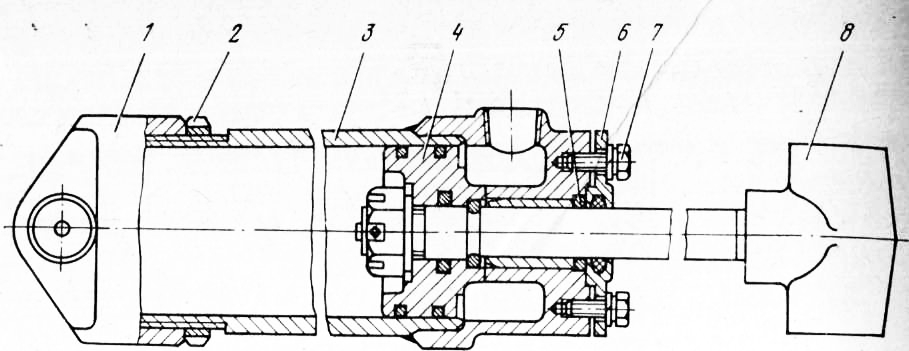

Рис. 140. Рулевой механизм автомобиля УРАЛ-4320: 1-картер; 2-роликовый подшипник; 3-чсрвяк; 4,36-пробки; 5-зубчатый сектор; 6 - вал; 7,26- сальники; 8-упорный подшипник; 9,12-кольца;10-реактивный плунжер;11- центрирующая пружина; 13-стопорная шайба; 14-гайка: 15,16-замковые кольца; 17-упорный штифт: 18-крышка; 19-регулировочная шайба, 20 -шпилька; 21-прокладка; 22-втулка; 23 - игольчатые подшипники; 24-уплотнение; 25 - сошка; 27 - крышка; 28 - подшипное кольцо, 29 - корпус распределителя; 30-золотник; 31-перепускной клапан; 32-пружижа; 33-винт; 34,35 - втулки; 37- крышка; 38 – гайка

Рулевой механизм (рис.140) состоит из картера 1 с боковой крышкой 18, червяка 38 вала 6, зубчатого сектора 5 .

Картер имеет пробку 4 для заправки и контроля уровня масла и пробку 36 для слива масла, сверху на картере крепится распределительное устройство гидроусилителя.

Червяк цилиндрический двухзаходный установлен на шлицах вала 6. Этот вал почти но всей своей длине пустотелый, опирается на цилиндрический роликовый подшипник 2 и крышку 27 распределителя. Выход вала из крышки уплотняется сальником 26 и уплотнительным кольцом, удерживаемым замковым кольцом 15. Сальник 7 предотвращает попадание масла из картера рулевого механизма к корпусу распределителя.

Зубчатый сектор 5 изготовлен заодно с валом, который установлен в картере на двух игольчатых подшипниках 23, между ними находится распорная втулка 22. Вал сектора имеет уплотнение 24, удерживаемое замковым кольцом 16, Между торцом вала сектора и боковой крышкой картера устанавливается регулировочная шайба 19. Для предотвращения излишней деформации червяка и сектора в картере и крышке устанавливаются упорные штифты 17. Поверхность сектора, в которой нарезаны зубья, имеет слегка выпуклую форму, вследствие этого между зубьями червяка и сектора образуется переменный зазор. На новом рулевом механизме этот зазор составляет 0,001...0,05 мм при среднем положении сектора и 0,25...0,60 мм в крайних его положениях.

Рулевой привод имеет такое же устройство, как и на автомобиле КамАЗ-4310. Шарниры продольной и поперечной тяг взаимозаменяемые, не требуют регулировок. В каждом шарнире имеется пресс-масленка.

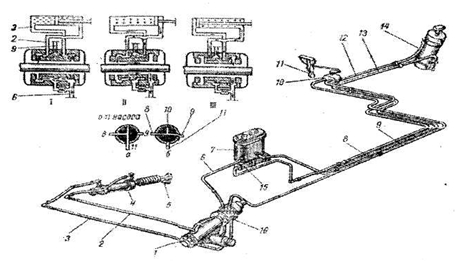

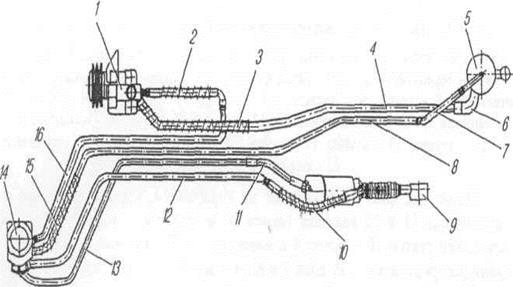

Рис. 141. Схема гидравлического усилителя рулевого управления автомобиля УРАЛ-4320: 1 - рулевой, механизм; 5.3,8,9,12 - маслопроводы высокого давлени; 4-силовой цилиндр; 5-поворотиый рычаг; 6,13-сливной маслопровод; 7-бачок; 10-кран управления гидроподъемником; 11 - рукоятка: 14-цилнндр гидроподъемника запаспого колеса: 15-насос: 16-распределитель а-включён гидроподъёмник; б-включён гидроусилитель.

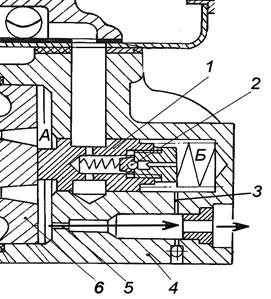

Усилитель рулевого привода включает в себя масляный насос 15 (рис. 141) с бачком 7, распределительное устройство 16 , силовой цилиндр 4 и трубопроводов.

Масляный насос такой же, как на автомобиле КамАЗ-4310.

Распределительное устройство золотникового типа с реактивными плунжерами. Оно состоит из корпуса 29 (см. рис,140) с крышкой 27, золотника 30, двух подвижных 28 и двух неподвижных 9 и 12 колец, двенадцати реактивных плунжера 10 с пружинами 11, перепускного клапана 31. Подвижные кольца размещаются между упорными подшипниками и золотником, неподвижные кольца зажаты между корпусом распределителя и картером рулевого механизма с одной стороны и крышкой 27 с другой стороны. Золотник имеет возможность перемещаться в каждую сторону на 2.08...2.2 мм до упора одного из подвижных колец в корпусе. Детали распределителя, установленные на валу рулевого механизма, зажаты гайкой 14.

Силовой цилиндр 4 (см.рис.141) усилителя крепится шарнирно к правому лонжерону рамы, а его шток - к верхнему рычагу правого поворотного кулака. Шарниры силового цилиндра по устройству такие же как и шарниры рулевого привода. В корпусе силового цилиндра размещается поршень, установленный на штоке. На конце штока закреплен наконечник с шарниром. Выход штока уплотняется манжетой и защищается резиновым чехлом. Полости силового цилиндра соединяются трубопроводами с распределителем.

В систему гидроусилителя включен подъемник запасного колеса.

При движении прямо золотник под действием пружин реактивных плунжеров устанавливается в среднем положении. Масло от насоса поступает в корпус распределителя и через зазоры между корпусом и золотником по сливному трубопроводу возвращается в бачок. В обеих полостях силового цилиндра устанавливается одинаковое давление и усилитель на рулевой привод не воздействует.

При повороте рулевого колеса усилие водителя передается на червяк который своими зубьями поворачивает боковой сектор и через рулевой привод передние колеса. Боковой сектор оказывает сопротивление повороту и воздействует на червяк с реактивной силой, которая смещает червяк, а следовательно вал и золотник в осевом направлении до упора одного из подвижных колец в корпусе распределителя (при повороте направо червяк смещается вверх и в корпус упирается нижнее подвижное кольцо, при повороте налево червяк смещается вниз ив корпусе упирается нижнее кольцо). Теперь масло от насоса поступает в одну из полостей силового цилиндра, воздействует на его поршень, который через шток и рычаг правого поворотного кулака помогает водителю поворачивать колеса.

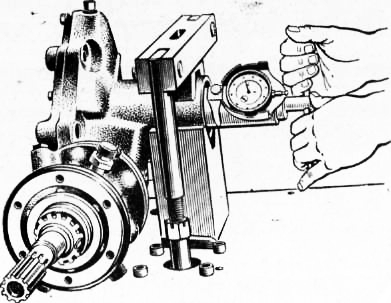

Регулировки рулевого управления. В рулевом механизме регулируется зазор в зацеплений червяка и сектора путем подбора толщины регулировочной шайбы 19 (см. рис.140) между торцом вала сектора и боковой крышкой. Правильность регулировки проверяется по величине осевого перемещения вала сектора, замеренного индикатором. На новом рулевом механизме осевое перемещение сектора в крайних положениях должно быть в пределах 0,25...0.60 мм, в среднем положении - 0,01...0.05 мм. Для механизмов, находившихся в эксплуатации, перемещение сектора после регулировки в среднем положении должно быть, как и для нового механизма 0,01...0,05 мм, а в крайних положениях всегда должно быть больше, чем в среднем положении.

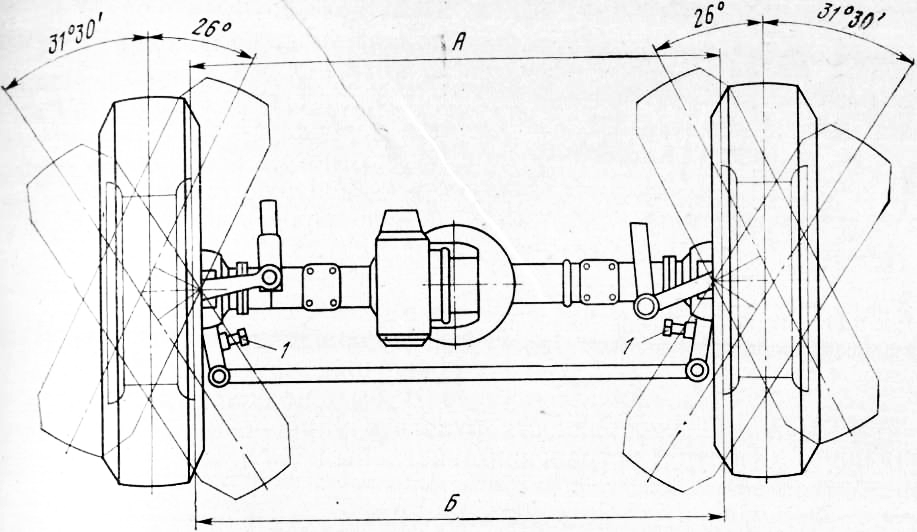

Схождение передних колес (3...8 мм) регулируют поворотом поперечной рулевой тяги относительно ее наконечников при ослаблении стяжных болтов.

Свободный ход рулевого колеса при работающем двигателе должен быть не более 12°.

Максимальные углы поворота составляют 31° 30' для внутреннего и 26° для наружного управляемых колес.

В картер рулевого механизма заправляется 1,48 л масла ТСп-15к, в систему гидроусилителя - 4,8 л масла марки Р.

| След. > Особенности рулевого управления автомобиля ЗиЛ-131 |

xn----7sbfkccucpkracijq8iofobm.xn--p1ai

Рулевое управление автомобиля Урал – 4320.31

Назначение:служит для обеспечения движения автомобиля по заданному водителем направлению за счет поворота управляемых колес при воздействии на рулевое колесо.

Характеристика: левостороннее, с рулевым усилителем, с задним расположением рулевой трапеции.

На автомобилях возможна установка рулевого управления двух исполнений: с рулевым механизмом типа червяк - боковой сектор или винт - шариковая гайка - рейка-сектор.

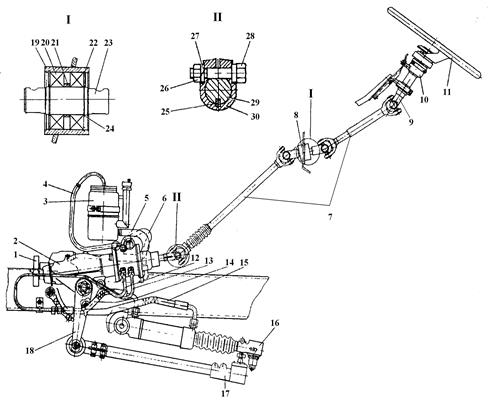

Рулевая колонка

Назначение:служит для передачи воздействия водителя рулевому механизму.

Рулевая колонка соединяется, в соответствии с рисунком 146, с рулевым механизмом карданными валами через промежуточную опору 8. В конструкции промежуточной опоры применены подшипники закрытого типа, не требующие смазки.

Устройство (в соответствии с рисунком 146):рулевое колесо 11, вал рулевой колонки 9, труба 10, промежуточная опора I, карданная передача 7, детали крепления.

Рулевое колесо 1 с утопленной ступицей, в соответствии с рисунком 147, устанавливается на рулевом валу, крепится гайкой с шайбой и от проворачивания фиксируется сегментной шпонкой.

Рис.146. Рулевое управление с механизмом типа червяк - боковой сектор

1 - насос; 2 - механизм рулевой; 3 - бак масляный; 4, 5 - шланги низкого давления; 6,14,15 - шланги высокого давления; 7 - валы карданные рулевого управления; 8 - опора промежуточная; 9 - вал рулевой колонки; 10 – труба; 11 - колесо рулевое; 12,13 - трубки высокого давления; 16 - механизм усилительный; 17 - тяга сошки; 18 - сошка; 19 - корпус; 20 - подшипники; 21 - втулка распорная; 22,24 - кольца стопорные; 23 - вал; 25 - шпонка; 26 - гайка; 27 - шайба; 28 - болт; 29 - вал; 30 - вилка карданная

Вал рулевой колонки 9 – стальной стержень, в верхней части на конусную поверхность устанавливается рулевое колесо, в нижней части к валу клиновым соединением прикреплена вилка карданной передачи.

Труба колонки 10 специальным кронштейном прикреплена к панели щитка приборов. К трубе крепится переключатель указателя поворота. Вал рулевой колонки 9 установлен в трубе колонки, в соответствии с рисунком 146, на двух шариковых радиально-упорных подшипниках, которые от осевых перемещений вала в трубе удерживаются гайками.

Промежуточная опора 8 крепится к полу кабины. В конструкции промежуточной опоры I, в соответствии с рисунком 146, применены подшипники закрытого типа, не требующие смазки.

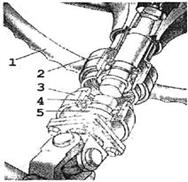

Рис.147. Основание рулевой колонки

1 - рулевое колесо, 2 - крышка рулевой колонки, 3 - корпус основания рулевой колонки, 4 - вал рулевой колонки, 5 - регулировочная гайка

Карданная передача состоит, в соответствии с рисунком 146, из 2 карданных валов 7 с шарнирами неравных угловых скоростей.

Карданный вал неразборный, к обоим концам приварены вилки карданных шарниров. Ведущая вилка установлена на рулевом валу, ведомая – скользящая вилка – установлена на шлицах вала рулевого управления.

Шарниры карданной передачи обычного типа. Отличие от ранее изученных заключается в размерах и способе крепления стаканов – корпусов игольчатых подшипников в отверстиях вилок: не крышками, а стопорными кольцами.

Рулевой механизм

Общее устройство: корпус, рулевой вал, рулевая передача, вал сошки.

Назначение: служит для увеличения усилия, прикладываемого водителем к рулевому колесу, передачи его на рулевой привод и повышения точности управления автомобилем.

Рулевой механизм типа червяк - боковой сектор

Характеристика: червячного типа (двухзаходный червяк и боковой сектор со спиральными зубьями), передаточное число - 21,5.

Установка и крепление:рулевой механизм болтами прикреплен к левому лонжерону рамы.

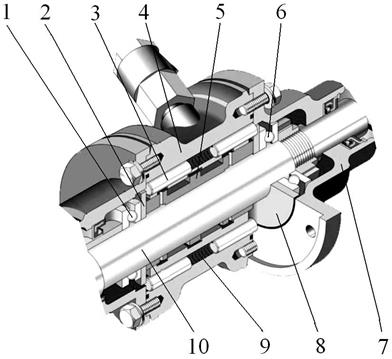

Устройство(в соответствии с рисунком 148):картер с крышками 1, червяк 3, рулевой вал с червяком 6, боковой сектор с валом сошки 5, подшипники 8, 24, детали крепления и уплотнения.

Рис.148. Рулевой механизм червячного типа автомобиля Урал – 4320.31

1 – картер рулевого механизма; 2 – радиальный роликовый подшипник; 3 – червяк; 4, 35 – пробки заливного и сливного отверстий; 5 - зубчатый сектор рулевого управления; 6 – рулевой вал; 7, 25, 27 – манжеты; 8 – упорный подшипник; 9 – пружинная шайба; 10 – уплотнительное кольцо; 11 – плунжер; 12 – пружина; 13 – шайба; 14 – гайка золотника; 15 – упорное кольцо; 16, 17 – стопорные кольца; 18, 21 – штифты; 19 – боковая крышка картера; 20 – регулировочная шайба; 22 – прокладка; 23 – распорная втулка; 24 – игольчатый подшипник; 26 – сошка рулевого управления; 28 – крышка корпуса золотника; 29 – подвижное кольцо плунжеров; 30 – болт; 31 – корпус золотника; 32 – золотник; 33 – уплотнительное кольцо; 36 – крышка; 37 – круглая гайка червяка

Картер 1 отлит из ковкого чугуна заодно с кронштейном крепления к раме. В картере, в соответствии с рисунком 148, выполнены заливное (контрольное) и сливное отверстия, закрытые пробками. В цилиндрической части картера расточено отверстие под игольчатые подшипники 24 вала сошки. В нижней части картера устанавливается в специальной расточке роликовый цилиндрический радиальный подшипник 2 рулевого вала. Снизу и сбоку картер закрывается крышками 19, 28,36 из алюминиевого сплава. Сверху к картеру крепится корпус распределителя рулевого усилителя.

Рулевой вал6, в соответствии с рисунком 148, – стальной, трубчатого сечения. Нижний конец вала опирается в картере на роликовый цилиндрический подшипник. На шлицы напрессован червяк и вместе с внутренней обоймой подшипника через распорную втулку стянут гайкой 37, навернутой на резьбу вала. На шлицованный верхний конец вала устанавливается скользящая вилка карданной передачи рулевой колонки. В средней части вал имеет утолщение. Сверху к нему прижимается при сборке распорная втулка. На распорную втулку монтируется манжета 7 (сальник), предотвращающая поступление в рулевой механизм рабочей жидкости из распределителя. Распорная втулка через уплотнительное кольцо контактирует с нижним упорным шариковым подшипником 8.

Между верхним и нижним шариковыми упорными подшипниками размещаются детали распределителя рулевого усилителя и через шайбу собранные детали стягиваются гайкой золотника.

В сборе рулевой вал 6, благодаря особенностям конструкции роликового подшипника, имеет возможность осевого перемещения от крайнего нижнего до крайнего верхнего положения на величину 4,16-4,54 мм (или от среднего положения на 2,08-2,27 мм).

Верхняя часть рулевого вала 6 опирается на крышку корпуса распределителя (подшипник скольжения). Выход вала из крышки уплотнен манжетой (сальником) и уплотнительным кольцом. В крышке уплотнение удерживается разрезным стопорным кольцом.

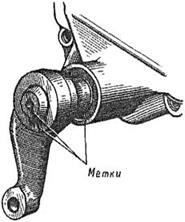

Червяк 3 – двухзаходный стальной,установлен на шлицах рулевого вала 6. От осевых перемещений червяк удерживается на валу сверху – буртиком (выступом) вала, снизу – распорной втулкой и обоймой подшипника, стянутыми гайкой червяка. На поверхности червяка в его верхней части делается метка, которая при сборке рулевого механизма должна совмещаться с меткой на секторе.

Боковой зубчатый сектор 5 имеет венец со спиральными зубьями. Сектор вместе с валом сошки изготавливаются как единое целое. Сектор с валом устанавливаются в картере на двух игольчатых подшипниках 24, между которыми размещается распорная втулка 23. На конце вала выполнена резьба и отверстие для затяжки и шплинтовки гайки крепления сошки. Между резьбой и опорной поверхностью подшипников нарезаны треугольные конические шлицы для установки сошки.

Для правильной установки сошки на торце вала, в соответствии с рисунком 149, нанесена метка, которая должна совмещаться с меткой на сошке.

Рис.149. Метки на сошке и валу сектора

Выход вала из картера уплотняется манжетой 25 (сальником), которая фиксируется в картере разрезным стопорным кольцом 17. У второго зуба сектора, в соответствии с рисунком 150, нанесена метка, которая при сборке рулевого механизма должна совмещаться с меткой на червяке.

Рис.150. Расположение меток на секторе и червяке

Для предотвращения повышенного износа или заклинивания зацепления червяка с сектором между ними должен быть осевой зазор. Величина зазора в среднем положении рулевого колеса (движение прямо) – 0,01-0,05 мм, в крайних – 0,25-0,60 мм.

Регулирование зазора осуществляется подбором толщины регулировочной шайбы 20 (рисунок 148) в боковой крышке рулевого механизма, устанавливая осевое перемещение вала сошки в среднем положении 0,01 мм.

Отсутствие осевого перемещения не допускается. При правильной регулировке осевое перемещение в крайних положениях должно быть больше указанного. Необходимо помнить, что при разборке и регулировании механизма толщина уплотнительной прокладки 22 под боковой крышкой должна оставаться 0,8 мм.

Для исключения прогиба сектора под воздействием высоких нагрузок в боковой крышке устанавливается штифт 18. Зазор между штифтом и плоскостью сектора должен быть 0,37-0,67 мм для нового рулевого механизма. В процессе эксплуатации величина зазора меняется, но его отсутствие недопустимо из-за возможного заклинивания зацепления сектора с червяком.

Собранный и отрегулированный рулевой механизм должен обеспечивать свободное, без заеданий, вращение вала рулевого управления на любой угол в любую сторону.

На корпусе золотника рулевого механизма типа червяк-боковой сектор между нижними штуцерами имеется глухое сверление диаметром 12 мм и глубиной 5 мм, которое является отличительной меткой. Механизмы без этого сверления в рулевом управлении с рулевым усилителем, закрепленным на левом лонжероне рамы, применять нельзя.

Работа рулевого механизма.

При вращении рулевого колеса движение через рулевую колонку передается рулевому валу. При повороте вала червяк, упираясь своими гребнями в зубья сектора, перемещает вал на 2,08-2,27 мм вверх или вниз (в зависимости от направления вращения), одновременно вращая сектор. Необходимое перемещение вала обеспечивается конструкцией подшипника 2. Вращение сектора передается валу сошки и через шлицы на сошку.

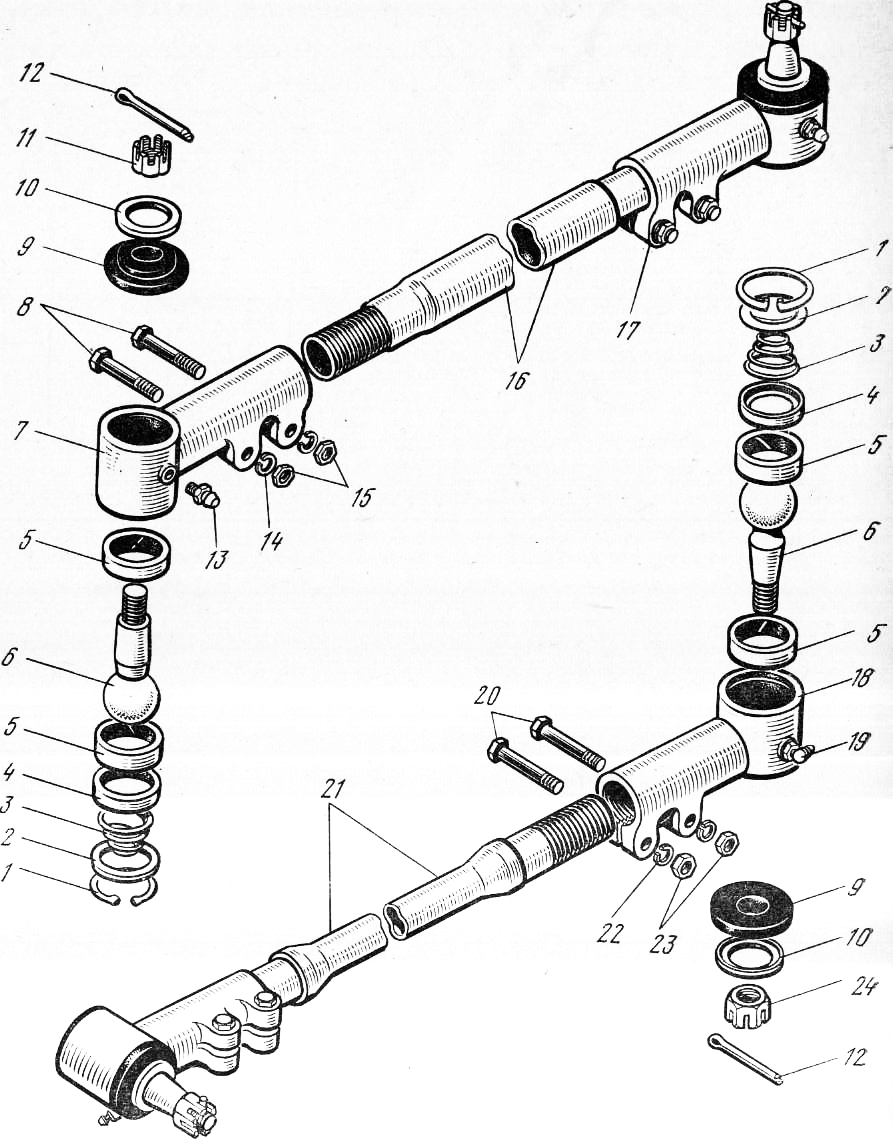

Рулевой привод

Общее устройство: рулевая трапеция, тяги, рычаги сошка, редукторы.

Назначение: для передачи воздействия (усилия) от рулевого механизма к управляемым колесам.

Характеристика:механический (система рычагов и тяг)

Устройство(в соответствии с рисунком 146):сошка 18, продольная рулевая тяга 17, два рычага поворотных кулаков, два рычага рулевой трапеции, поперечная рулевая тяга.

Сошка 18,в соответствии с рисунком 148, устанавливается на шлицы вала сошки и фиксируется гайкой, которая после затяжки шплинтуется. На торце посадочной головки сошки сделана метка, совмещаемая при установке с меткой на торце вала сошки. Вторая головка сошки соединяется с шаровым пальцем переднего шарнира продольной рулевой тяги. Отверстия в головках сошки конусные, что позволяет при затяжке гаек устранять зазоры в соединениях.

Продольная рулевая тяга 8 стальная, трубчатого сечения. На концах тяги выполнена резьба, на которую наворачиваются и от самоотворачивания фиксируются двумя стяжными болтами каждый шарнирные наконечники. Наконечники имеют круглые головки, в которые устанавливаются шарниры, не требующие регулировки.

Шарнир рулевого привода(в соответствии с рисунком 151) состоит из: шарового пальца 1, нижний и верхний вкладыши 9,10, обойма пружины 8, пружина 4, заглушка 5, уплотнитель 7, стопорное кольцо 6, защитная муфта с шайбой и накладкой 12, пресс-масленка (для смазывания шарнира) 3.

Шаровой палец 1, в соответствии с рисунком 151, имеет сферическую головку, которой он сопрягается с вкладышами, конусную среднюю часть и резьбовой наконечник. Под сферической головкой выполнена шейка, обеспечивающая подвижность пальца в шарнире.

Рис.151. Шарнир рулевого привода:

1 - палец шаровой; 2 - наконечник; 3 - масленка; 4 - пружина; 5 - заглушка; 6 - кольцо стопорное; 7 - уплотнитель; 8 - обойма пружины; 9 - вкладыш нижний; 10 - вкладыш верхний; 11 - накладка; 12 - муфта защитная; 13 – шайба

Нижний вкладыш 9 опирается на выступ головки шарнирного наконечника, к нему с помощью пружины через обойму и верхний вкладыш прижимается сферическая головка пальца. Поджатие пружины обеспечивается заглушкой, которая в головке шарнирного наконечника фиксируется стопорным кольцом.

Для удержания смазки в шарнире и предотвращения его загрязнения устанавливается уплотнение 7. Со стороны заглушки уплотнитель (кольцо) ставится в кольцевую проточку головки шарнирного наконечника и соприкасается с боковой поверхностью обоймы пружины. Место выхода пальца из головки уплотняется защитной муфтой 12, которая надевается на головку и удерживается накладкой. Между муфтой и рычагом (сошкой) устанавливается шайба.

Рулевая трапецияслужит для обеспечения поворота наружного и внутреннего колес на разные углы, что необходимо для чистого качения колес на повороте.

Рулевая трапеция включаеткартер моста, поперечную рулевую тягу, два рычага рулевой трапеции.

Поперечная рулевая тяга – стальная, трубчатого сечения. На резьбовые концы тяги наворачиваются наконечники, аналогичные наконечникам продольной рулевой тяги. Резьба у наконечников разного направления, поэтому при вращении тяги (стяжные болты наконечников ослабить) длина тяги меняется. Это сделано для того, чтобы обеспечить регулирование схождения управляемых колес.

Рычаги рулевой трапеции отливаются заодно с поворотным кулаком и для соединения с шаровыми пальцами рулевой поперечной тяги имеют конусные отверстия.

Рулевой усилитель

Общее устройство:источник энергии, распределитель, привод распределителя, исполнительный механизм.

Назначение:служит для создания дополнительного силового воздействия, способствующего повороту управляемых колес, смягчения толчков и ударов передаваемых на рулевое колесо, повышения безопасности движения при разрыве шины колеса.

Устройство(в соответствии с рисунком 152):насос 1, распределитель 14, силовой цилиндр 9, масляный бак, трубопроводы и шланги.

Рис.152. Гидравлическая система рулевого усилителя

1 - насос; 2, 10, 11 - шланги высокого давления; 3, 6, 7, 15 - шланги низкого давления; 4, 8 - трубопроводы низкого давления; 5 - бак масляный; 9 – силовой цилиндр; 12, 13, 16 - трубопроводы высокого давления; 14 – распределитель

Характеристика:раздельный,гидравлический двустороннего действия. Максимальное давление рабочей жидкости 6,5-9,0 (6,5-7,0) МПа (65-90 кгс/см2).

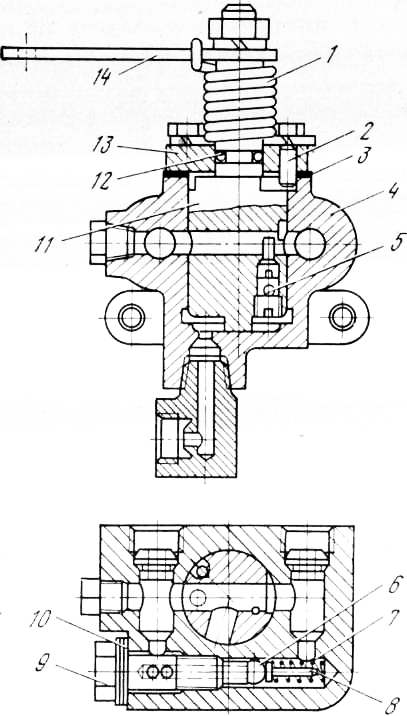

Насос рулевого усилителя.

Назначение: служит для создания давления рабочей жидкости в силовом цилиндре рулевого усилителя.

Характеристика: лопастной, двойного действия с приводом ременной передачей от шкива коленчатого вала.

Установка и крепление:установлен слева от картера двигателя на специальном кронштейне.

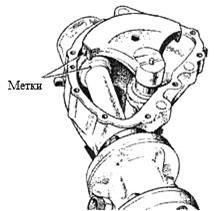

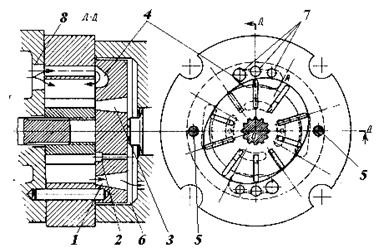

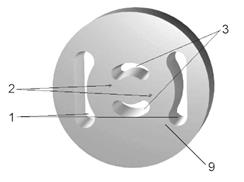

Устройство(в соответствии с рисунком 153):корпус 14 с крышкой 5, вал насоса 20 со шкивом 15, статор 10, ротор 8 с лопастями 9, распределительный диск 7, комбинированный клапан 6, коллектор 2.

Рис.153. Насос рулевого усилителя Урал – 4320.31

1 - болт; 2 -коллектор; 3 - штуцер; 4 - прокладка; 5 - крышка; 6 - клапан перепускной в сборе с предохранительным клапаном; 7 - диск распределительный; 8 - ротор; 9 - лопасть; 10 - статор; 11 - подшипник игольчатый; 12 - манжета; 13 - проставка; 14 - корпус; 15 - шкив; 16 - кольцо стопорное; 17 - втулка; 18 - шайба; 19 -гайка; 20 – вал насоса; 21 - шпонка; 22 - подшипник; а - к рулевому механизму; b - направление усилия; I — установка насоса

Корпус14 отливается из специального чугуна. В нем, в соответствии с рисунком 153, выполнено две расточки под подшипники вала, всасывающая полость и входное отверстие. Для сборки насоса на фланце выполнены отверстия под стяжные болты и болты крепления к двигателю. Со стороны, противоположной приводу, в корпус вставлены два центрирующих установочных штифта. Всасывающая полость корпуса уплотняется манжетой, кромка которой прижимается к валу.

Крышка5 имеет расточку для установки распределительного диска. В торцевой стенке расточки выполнено центральное отверстие большого диаметра, в котором монтируется комбинированный (перепускной и предохранительный) клапан. В нижней части стенки выполнено сквозное ступенчатое сверление для отвода масла к распределителю. В сверлении установлено два дросселирующих устройства. Первое – выполнено непосредственно в крышке на выходе из полости распределительного диска в сверления, второе – ввернутый жиклер – на выходе из сверления. Сверление под комбинированный клапан соединено каналом малого диаметра со ступенчатым сверлением, а каналом большого диаметра – с коллектором.

Вал насоса20 – стальной, имеет ступенчатую форму. На заднем конце вала нарезаны шлицы для установки ротора, на переднем выполнена резьба с отверстием под шплинт и сегментный паз для шпонки. Вал установлен в корпусе на двух опорах. Передней опорой является шариковый радиально-упорный подшипник, задней – игольчатый подшипник. Шариковый подшипник фиксируется в корпусе стопорным кольцом. Шкив привода насоса установлен на сегментной шпонке. Пакет из подшипника и шкива стягивается гайкой, которая стопорится шплинтом.

Статор10 изготовлен из стали и устанавливается между корпусом и крышкой. Стенки уплотняются уплотнительными кольцами. Статор центрируется относительно корпуса двумя установочными штифтами. Торцевые поверхности статора тщательно шлифуются. Положение статора при сборке определяется стрелкой, нанесенной на его наружной поверхности. Направление вращения вала должно совпадать с направлением стрелки. Внутри статора выполнена овальная полость, в которой устанавливается ротор с лопастями. В статоре выполнено по вертикали 6 отверстий разного диаметра (3 – снизу, 3 - сверху), служащих для пропуска рабочей жидкости из всасывающей полости корпуса во всасывающую полость распределительного диска.

Рис.154. Рабочая пара лопастного насоса:

1- лопасти; 2 - статор; 3 – ротор

Ротор8 изготовлен из легированной стали, а его лопасти – из быстрорежущей. В роторе выполнено центральное шлицованное отверстие, которым он соединяется с валом насоса, и ряд сверлений такого диаметра, от которых радиальные щели (пазы) выходят в наружную поверхность ротора. В пазы, в соответствии с рисунком 154, устанавливаются лопасти. При изготовлении каждая лопасть подбирается к своему пазу и менять их расположение нельзя. Смазанные тонким слоем масла лопасти должны свободно, без заеданий перемещаться в своих пазах. Во время работы насоса лопасти перемещаются в своих пазах под действием центробежных сил. Плотное прижатие лопастей к статору обеспечивается подводом масла под давлением в сверления малого диаметра.

Натяжение ремня насоса усилителя руля контролировать усилием 40 Н (4 кгс) в середине ветви в направлении стрелки b, Допустимый прогиб при этом должен составлять 7-13 мм. Натяжение ремня регулировать, в соответствии с рисунком 153, винтом с квадратным хвостовиком.

Распределительный диск 7 – чугунный, служит для распределения потоков масла. Распределительный диск имеет, в соответствии с рисунком 155, отверстия под центрирующие штифты 5, полости всасывания 4, полости нагнетания (сквозные) 1, углубления для подвода масла к лопастям 3, углубления с отверстиями 2 для отвода масла из-под лопастей.

а)

б)

Рис.155. Распределительный диск:

а - установка распределительного диска; б - общий вид; 1 – полости нагнетания; 2 - углубления с отверстиями для отвода масла из-под лопастей; 3 – углубления для подвода масла к лопастям; 4 – полости всасывания; 5 - центрирующие отверстия; 6 - нагнетательная полость; 7 - перепускные отверстия; 8 - корпус насоса; 9 - распределительный диск

Объем пространства между двумя лопастями, корпусом и распределительным диском при вращении ротора циклически изменяется от минимального до максимального два раза за один оборот ротора. В том месте, где начинается увеличение объема камеры, в корпусе насоса, в соответствии с рисунком 155 а, выполнено отверстие 8, через которое подводится из бачка масло. Диаметрально противоположно выполнено второе входное отверстие. За счет разряжения масло заполняет пространство между лопастями, причем подача масла в камеру производится с двух сторон, как со стороны корпуса, так и со стороны распределительного диска через три перепускные отверстия 7 в статоре и полости 4 в распределительном диске. При дальнейшем вращении ротора происходит уменьшение объема между лопастями, что приводит к повышению давления масла, которое через сквозные полости нагнетания 1 в распределительном диске направляется в систему.

Полости нагнетания так же, как и полости всасывания, расположены друг против друга. Поэтому силы давления масла на ротор взаимно уравновешиваются и не нагружают подшипники вала насоса радиальными усилиями.

Углубления для подвода масла к лопастям 3 и углубления с отверстиями для отвода масла из-под лопастей 2 меньшего размера в распределительном диске соединяют пространство под лопастями в роторе с полостью в крышке насоса. Этим предотвращается запирание масла, которое препятствует радиальному перемещению лопастей и одновременно обеспечивает поджатие лопастей к статору давлением масла.

Уплотнение масла при давлении, доходящем до 7,5 мПа (75 кгс/см2), обеспечивается тем, что все зазоры, через которые оно может перетекать, очень малы. Это достигается высокой точностью изготовления деталей насоса и, кроме того, ротор, статор и лопасти сортируют по длине и собирают по размерным группам. Их разукомплектовка недопустима.

Комбинированный клапан, в соответствии с рисунком 156, (перепускной 1 и предохранительный 2) устанавливается в сверлении крышки 4 насоса.

Производительность масляного насоса обеспечивает работу рулевого усилителя даже при минимальной частоте вращения коленчатого вала двигателя. Если насос подает в систему усилителя достаточное количество масла на холостом ходу, то при максимальной частоте вращения коленчатого вала двигателя его производительность может возрасти в 7-8 раз. Такого количества масла трубопроводы и распределитель не смогут пропустить.

Для ограничения производительности насоса и максимального давления в системе рулевого усилителя в крышке насоса установлены, в соответствии с рисунком 156, перепускной 1 и предохранительный 2 клапаны. Перепускной клапан 1 золотникового типа установлен в отверстии крышки и поджимается пружиной к распределительному диску 6, перекрывая сливной канал. Перепускной клапан имеет внутреннюю полость и радиальные сверления. Он служит для ограничения производительности насоса, перепускная часть масла из нагнетательной полости через коллектор во всасывающую полость при увеличении частоты вращения вала насоса.

Рис.156. Крышка насоса:

1 - перепускной клапан; 2 - предохранительный клапан; 3 - вертикальный канал; 4- крышка насоса; 5 - калиброванное отверстие; 6 - распределительный диск

Предохранительный клапан служит для ограничения давления в гидросистеме рулевого усилителя. Он состоит из шарика с пружиной и седла, ввернутого в перепускной клапан. Между седлом и перепускным клапаном установлены регулировочные прокладки. Предохранительный клапан, отрегулирован на давление 6,5-7,5 МПа (65-75 кгс/см2).

В нижней части крышки выполнен нагнетательный канал, вначале которого выполнено калиброванное отверстие 5. Полость Б соединена с нагнетательным каналом вертикальным отверстием 3 малого диаметра.

При протекании масла через калиброванное отверстие 3 давление перед ним, в полости крышки, почти всегда выше, чем после него. Перепад давления возрастает с увеличением частоты вращения коленчатого вала двигателя. В то же время перепад давления не зависит от величины самого давления, он может быть одинаковым и при малом и при высоком давлении в нагнетательном канале.

Рис.157. Схема работы клапанов масляного насоса рулевого усилителя:

а - работа перепускного клапана; б - работа предохранительного клапана

Избыточное давление в нагнетательной полости А, в соответствии с рисунком 157 а, крышки воздействует на левый торец перепускного клапана 1 и стремится переместить его вправо. Этому препятствуют пружина клапана и давление масла в полости Б. При минимальной частоте вращения вала насоса (600 мин-1) его производительность составляет 9,0 л/мин. Перепад давления на торцах перепускного клапана минимальный, клапан закрыт. При увеличении частоты вращения вала насоса до 750 мин-1 производительность насоса увеличивается, а перепад давления у калиброванного отверстия и на торцах клапана достигает 0,15 мПа (1,5 кгс/см2). Под действием усилия, обусловленного перепадом давления в полостях А и Б, перепускной клапан 1 передвигается вправо, сжимая пружину, и открывает сливной канал, по которому часть масла из нагнетательной полости А крышки направляется через коллектор на вход в насос и бачок. Чем больше частота вращения вала насоса, тем больше перепускается масла через клапан обратно в бачок, чем ограничивается производительность насоса.

Перепускной клапан 1 может работать самостоятельно или совместно с предохранительным клапаном 2. В первом случае ограничивается производительность насоса, а во втором случае перепускной клапан вместе с предохранительным ограничивает максимальное давление в системе рулевого усилителя в пределах 8,7-9,8 мПа (87-98 кгс/см2). Для этого внутри перепускного клапана установлен шариковый предохранительный клапан 2, соединенный радиальным отверстием в золотнике перепускного клапана со сливным каналом, а осевым отверстием - с полостью Б пружины перепускного клапана.

На некоторых режимах работы усилителя (например, поворот колес до упора) масло не может поступать из насоса в систему усилителя. Давление перед калиброванным отверстием 3 и после него, при отсутствии расхода масла, будет одинаковым. Рост давления приведет к открытию предохранительного клапана 2 , в соответствии с рисунком 157. Масло из полости Б пружины перепускного клапана через сливной канал будет перепускаться в бачок, что приведет к падению давления в полости Б и создаст перепад давления на торцах перепускного клапана. Это приведет к его открытию и перепусканию масла из полости нагнетания на вход в насос. Дальнейший рост давления масла прекращается. В этом случае необходимый для удержания перепускного клапана в открытом состоянии перепад давления на его торцах поддерживается за счет малого сечения вертикального канала, в соответствии с рисунком 157. С целью уменьшения шума при работе насоса и пенообразования на выходе сливного канала в крышке насоса установлен коллектор, который направляет поток масла во входное отверстие насоса.

Коллектор2 служит для поддержания избыточного давления в полости всасывания с целью исключения кавитации и повышенного износа деталей качающего узла, и снижения шумности работы насоса. Он представляет собой отливку, которая, в соответствии с рисунком 153, через прокладку болтами крепится к корпусу и крышке насоса. Внутренний канал, сообщающийся с помощью перепускного клапана, имеет меньший диаметр, чем канал, связанный с полостью всасывания. Это увеличивает скорость перепускного потока масла и давление во всасывающей полости. Во всасывающую полость, помимо перепускаемого, поступает масло и из бачка.

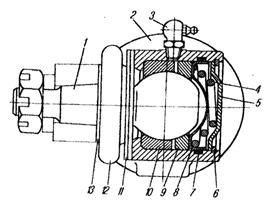

Бак масляный рулевого усилителяслужит для хранения и очистки масла. Бак установлен под капотом на левом брызговике и с коллектором насоса соединен трубопроводом.

Рис.158. Бак масляный рулевого усилителя:

1 - корпус; 2 - фильтр; 3 - фильтр заливной; 4 - пробка заливной горловины со щупом; 5,6 - кольца уплотнительные; 7 - крышка фильтра; 8 - клапан перепускной

Бак состоит (в соответствии с рисунком 158) из:корпуса 1, фильтра 2 с крышкой 7, фильтра заливного 3, пробки заливной горловины со щупом 4, клапан перепускной 8, детали крепления и уплотнения. В баке, в соответствии с рисунком 158, имеется заливной фильтр 3. Масло, возвращаясь в бак, проходит через фильтр 2. В случае засорения фильтрующих элементов открывается клапан 8. Уровень масла в баке должен находиться в пределах плоского участка на указателе и замеряется указателем при незавернутой пробке 4.

Работа насоса рассматривается на 4-х режимах:

1 режим - работа с небольшой частотой вращения ротора. При вращении вала 20 и ротора 8, в соответствии с рисунком 153, лопасти 9 под действием центробежных сил прижимаются к овальной поверхности статора 10. На участке увеличения объема за лопастями создается разрежение и масло из бачка через коллектор 2 и всасывающую полость корпуса 14 засасывается в пространство, ограниченное двумя соседними лопастями, ротором и статором. При подходе к участку уменьшения объема лопасти утапливаются в ротор, масло из уменьшающегося объема позади идущей лопастью выталкивается в нагнетательную полость. Из нагнетательной полости через дросселирующие отверстия и ступенчатые сверления в крышке 5 масло уходит к распределителю. Часть масла через сверления в распределительном диске 7 поступает под лопасти, увеличивая силу их прижатия к статору. За один оборот ротора каждая лопасть осуществляет два цикла всасывания и нагнетания, поэтому насос в характеристике назван двойного действия.

2 режим - работа с большой частотой вращения ротора (срабатывает перепускной клапан). При увеличении частоты вращения вала насоса масло, в соответствии с рисунком 153, находящееся в нагнетательной полости, не успевает пройти через дросселирующее отверстие в крышке насоса 5, поэтому создается перепад давлений в полости нагнетания и ступенчатом сверлении в крышке. Под действием перепада давления открывается перепускной клапан 6 и часть масла из нагнетательной полости перепускается во всасывающую через коллектор 2.

3 режим - работа при повышении давления в гидросистеме до порога срабатывания предохранительного клапана (7,5-8,5 МПа). При увеличенном сопротивлении повороту управляемых колес в силовом цилиндре, трубопроводах, распределителе и ступенчатом сверлении в крышке насоса 5, в соответствии с рисунком 153, растет давление. Это давление передается по каналу малого диаметра в крышке в полость пружины перепускного клапана 6. Когда величина давления превышает порог срабатывания предохранительного клапана (7,5-8,5 МПа), предохранительный клапан откроется и давление в полости пружины снизится. Под действием перепада он откроется и часть масла перепускается через коллектор 2 во всасывающую полость насоса, дальнейшего нарастания давления не происходит.

Масло, возвращающееся из распределителя в бачок, в соответствии с рисунком 158, поступает внутрь фильтра 2 и, проходя через сетку фильтрующего элемента, очищается от механических примесей. В случае засорения фильтрующего элемента внутри фильтра начинает нарастать давление, которое, преодолев усилие пружины под крышкой бачка, откроет перепускной клапан 8. Неочищенное масло проходит в бачок.

Распределитель.

Характеристика: золотникового типа, осевого перемещения с реактивными плунжерами

Установка и крепление(в соответствии с рисунком 159):крепится болтами к картеру рулевого механизма.

Рис.159. Распределитель рулевого усилителя:

1;6 – упорный подшипник; 2;8 – подвижное кольцо плунжеров; 3 – плунжер; 4 – корпус золотника; 5 – золотник; 7 – крышка корпуса золотника; 9 – пружина плунжеров; 10 – вал рулевого управления

Распределитель состоит из:корпуса 4 с крышкой 7, золотника 5, реактивных плунжеров 3 (12 шт.), пружин плунжеров 9 (6 шт.), упорных подшипников 1 и 6, подвижных колец 2 и 8, обратного клапана.

Корпус 4, в соответствии с рисунком 159, состоит из алюминиевого сплава и крепится болтами к картеру рулевого механизма через уплотнительную прокладку. С другой стороны к корпусу крепится крышка 7 также через уплотнительную прокладку. В корпусе выполнено семь осевых сверлений. В центральном, большого диаметра, устанавливается и перемещается золотник 5. В периферийных сверлениях малого диаметра устанавливаются попарно реактивные плунжеры 3. Между каждой парой плунжеров устанавливаются пружины 8. На наружной поверхности корпуса выполнены штуцеры для подвода масла от насоса, отвода масла к бачку и соединения с полостями силового цилиндра. Штуцеры каналами соединяются с внутренней полостью корпуса. Во внутреннем (центральном) сверлении корпуса выполнены пять кольцевых проточек.

Центральная проточка через полости пружин реактивных плунжеров связана с подводящей магистралью от насоса, две средние – с полостями силового цилиндра: передняя (по ходу машины) – со штоковой полостью (подпоршневой), задняя – с надпоршневой, а крайние проточки с магистралью слива масла в бачок насоса. На торцовых поверхностях корпуса выполнены углубления глубиной 2,08-2,27 мм, кромка которых проходит по центру отверстий для реактивных плунжеров. Наличие этих углублений позволяет золотнику перемещаться внутри корпуса в осевом направлении.

Золотник 5 изготовлен из стали и имеет три кольцевых гребня. Наружный диаметр гребней точно подбирается по внутреннему диаметру корпуса. Кромки гребней острые, служат для перекрытия каналов при работе усилителя. На вал рулевого управления 10 золотник устанавливается с зазором, промежуток между золотником и валом является частью сливной магистрали при повороте налево. Золотник распределителя с помощью двух подвижных колец 3, двух упорных шариковых подшипников 1 и 6, распорной втулки и гайки с шайбой плотно (неподвижно) закреплен на валу рулевого управления 10 и может перемещаться только в пределах и вместе с перемещением вала, т.е. на 2,08-2,27 мм в каждую сторону (4,16-4,54 мм от крайнего до крайнего положения).

Стальные реактивные плунжеры 3 установлены в осевых периферийных сверлениях корпуса так, что своими наружными торцами они в нейтральном положении рулевого колеса постоянно прижаты к торцам картера рулевого механизма и крышки корпуса и, одновременно, подвижным кольцам распределителя. Такая установка позволяет фиксировать золотник в нейтральном положении. Межплунжерное пространство сообщается с нагнетательной магистралью, поэтому, помимо пружин, на плунжеры постоянно воздействует давление масла.

infopedia.su

Ремонт рулевого управления автомобиля Урал

Рулевое управление автомобиля Урал

После окончания сборки рулевого механизма проверить легкость вращения вала рулевого управления, крутящий момент должен быть не более 1,2 кгс-м.Разбирать узлы и механизмы рулевого управления необходимо только в случае крайней необходимости. Работу должны выполнять квалифицированные механики в условиях полной чистоты.

Разборка рулевого управления автомобиля Урал

Разборку рулевого механизма рекомендуется выполнять в следующем порядке:

- снять рулевую сошку, опорные шайбы, набивку сальника скользящей вилки карданного вала, крышку корпуса золотника, отвернув болты;

- вынуть радиальный подшипник и снять замковое и уплотнительное кольца, выпрессовать сальник при помощи выколотки;

- выпрессовать наружную обойму подшипника из крышки, снять уплотнительное и опорное кольца плунжеров;

- повернуть вал рулевого механизма в крайнее левое положение и, отогнув усики стопорной шайбы, отвернуть гайку, снять стопорные шайбы и отвернуть гайку;

- снять упорный подшипник, подвижное кольцо плунжеров и крышку. При этом необходимо следить, чтобы не повредить уплотнительную прокладку;

- снять корпус золотника вместе с плунжерами и золотником, уплотнительное кольцо, кольца плунжеров, упорный подшипник, после чего вынуть плунжеры и реактивные пружины. Плунжерные пары разметить;

- снять боковую крышку, стараясь не повредить уплотнительную прокладку, регулировочные шайбы 6 и вынуть червячный сектор из картера;

- вынуть через гнездо нижнего подшипника вал рулевого механизма вместе с червяком и подшипником, затем отвернуть гайку и контргайку крепления червяка;

- снять с вала рулевого механизма нижний подшипник, уплотнительное кольцо, кольцо сальника, распорную втулку, упорное кольцо, после чего выпрессовать червяк;

- выбить заглушку, снять замковое кольцо, вынуть наружную обойму подшипника, выпрессовать сальник с упорной шайбой;

- снять замковое кольцо выпрессовать сальник вала сектора и игольчатые подшипники с распорной втулкой, вынуть наружную обойму подшипника, вывернуть пробку обратного клапана, вынуть пружину и шарик.

Учитывая, что безопасность эксплуатации автомобиля в значительной мере зависит от технического состояния рулевого управления, детали при наличии износа или повреждения, как правило, не ремонтируют, а выбраковывают и заменяют новыми.Если осевое перемещение вала сектора в крайних положениях меньше, чем в среднем положении, или заметен износ конусных шлицев вала сектора, заменить червяк и сектор. Замену производить только комплектно.

Гидравлический распределитель рулевого механизма требует ремонта или замены при тугом перемещении или заедании золотника в корпусе, при наличии задиров на рабочих поверхностях золотника и его корпуса. Зазор в сопряжении золотник-корпус не должен превышать 0,03 мм, а в сопряжении плунжер-корпус золотника — 0,04 мм.

Корпус золотника, золотник и плунжеры подбирают на заводе индивидуально, поэтому при повреждении или износе одной из указанных деталей следует заменить гидравлический распределитель в сборе.

Трубопроводы должны быть очищены, промыты керосином, продуты сжатым воздухом и осмотрены. При наличии повреждений трубопроводы заменяют. Все трубопроводы, а также шланги высокого давления необходимо проверить на герметичность давлением масла 100 кгс/см2. При установке трубопроводы необходимо закрепить, не допуская вибрации и контакта их с подвижными деталями автомобиля.

Собирать рулевой механизм в порядке, обратном разборке. При этом необходимо обращать внимание на следующее.

Если рулевой механизм смонтирован правильно, зазор между упорным штифтом в картере и ниткой червяка должен быть 0,20-0,45 мм. Зазор проверяют щупом. На новом рулевом механизме зазор между торцом червячного сектора 18 и упорным штифтом 4 должен быть 0,37-0,67 мм. В процессе эксплуатации этот зазор изменяется из-за износов пары червяк-сектор и прогиба вала червяка и сектора. Полное отсутствие указанного зазора недопустимо. Этот зазор не может быть измерен непосредственно на рулевом механизме, поэтому его величину определяют при сборке рулевого механизма по следующим признакам:на новом рулевом механизме плоскость сектора должна быть ниже плоскости фланца картера на 1,02-1,12 мм. При эксплуатации указанные размеры изменяются, но выступание плоскости сектора над плоскостью фланца недопустимо;торец штифта должен выступать над плоскостью боковой крышки на 1,15-1,35 мм. Толщина прокладки должна быть 0,8 мм.

Червяк напрессовывать на вал. Червячный сектор устанавливать в картер рулевого механизма.Гайку затягивать с приложением момента 2,5-3,5 кгс-м, а контргайку — с приложением момента 5- 7 кгс-м.Перед сборкой детали золотникового устройства промыть в спирте или бензине, высушить и смазать маслом. Золотник должен свободно, без заеданий, перемещаться в корпусе.

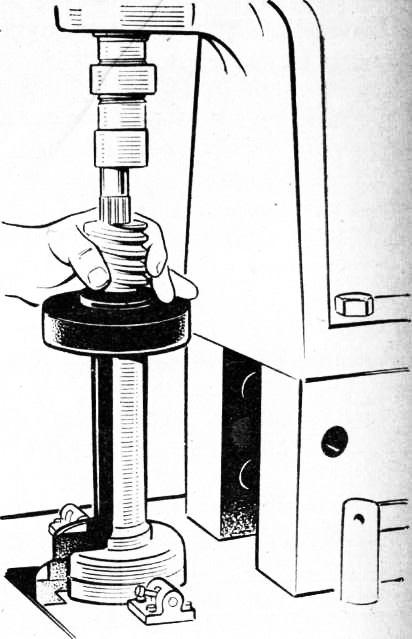

В правильно собранном золотниковом устройстве зазор между торцевыми поверхностями подвижного кольца 37 и корпусом распределителя должен быть 1,08-1,20 мм. Для проверки этого зазора вал рулевого управления вывернуть до упора по часовой стрелке. Общее перемещение золотника между крайними положениями относительно корпуса должно быть 2,16-2,40 мм. Момент затяжки болтов крепления корпуса золотника и крышки 4,5-5,0 кгс-м.Рулевую сошку установить по меткам. Распределительное устройство после окончательной сборки с рулевым механизмом проверить на герметичность давлением масла 100 кгс/см2. Для этого к распределительному устройству подключить силовой цилиндр и, создавая сопротивление на штоке, довести давление до требуемого. Я Утечки масла в плоскостях разъема и болтовых соединениях не допускаются. Разборка, контроль деталей и сборка насоса гидроусилителя.

Разборка. Закрепить насос в тиски, отвернуть гайку-барашек, спять крышку с уплотнительным кольцом, заливной фильтр с обоймой и сетчатый фильтр. Отвернуть болты крепления бачка с коллектором и снять бачок и коллектор с уплотнительными прокладками. Снять держатель магнита с магнитом.Установить насос вертикально, шкивом вниз. Снять крышку вместе с уплотнительным кольцом и перепускным клапаном.Вынуть перепускной клапан из крышки, закрепить его в тиски с прокладками из мягкого металла, вывернуть седло предохранительного клапана с регулировочными прокладками, вынуть предохранительный клапан и направляющий стержень с пружиной.Осмотрев клапан, поставить детали на место и ввернуть седло с комплектом регулировочных прокладок. Отметить положение статора относительно корпуса насоса и снять его со шпилек. Вывернуть из паза корпуса уплотнительное кольцо.

Обернув ротор салфеткой и придерживая лопасти от выпадания из пазов, снять ротор со шлицев вала. Расшплинтовать и отвернуть гайку крепления шкива, спрессовать шкив с вала, снять конусную втулку, вынуть шпонку из паза вала.

Снять стопорное кольцо подшипника с помощью круглогубцев и выпрессовать из корпуса насоса подшипник в сборе с валом оправкой под прессом. Спрессовать с вала подшипник и снять упорную шайбу. Вынуть из гнезда корпуса проставку и сальник, выпрессовать игольчатый подшипник.Контроль деталей. Детали, входящие в комплекты ротор-статор-лопасти и крышка насоса-золотник перепускного клапана подбирают на заводе по группам, поэтому при разборке эти комплекты нарушать нельзя, а при повреждении или износе одной детали заменяют весь комплект.

Наличие на торцевых поверхностях корпуса распределительного диска, а также на роторе, статоре и лопастях забоин, заусенцев и задиров недопустимо.Собирать насос гидроусилителя в порядке, обратном разборке. При этом обратить внимание на следующее.

Детали насоса должны быть чистыми. Внутренние каналы и отверстия деталей промыть и продуть сухим сжатым воздухом. Не допускается протирка деталей во избежание засорения каналов. Лопасти насоса должны перемещаться в пазах ротора без заеданий.

При сборке все сопрягаемые поверхности деталей насоса смазать маслом, применяемым для гидроусилителя. Статор на корпус насоса устанавливать по меткам, нанесенным при разборке.

При сборке предохранительного клапана необходимо проверить его работу. При подводе масла к каналу предохранительный клапан должен открываться под давлением 65-70 кгс/см2 и пропускать непрерывную струю. Давление регулируется изменением количества прокладок.Перепускной клапан проверяют в сборе с крышкой.При закрытом отверстии и давлении в полости нагнетания 60 кгс/см2 утечка масла через отверстие должна быть не более 150 см3/мин. Перепускной клапан должен открываться при давлении 1,2-1,8 кгс/см2; проверяется при закрытом отверстии и открытом отверсти. Температура масла при испытаниях должна быть 20-25° С.После пробега 1000 км необходимо снять с насоса батистовый фильтр.

Разборка, контроль деталей и сборка рулевых тяг.Разборку выполнять в следующей последовательности:

- отвернуть стяжные болты, отсоединить наконечники от тяг, вывернуть пресс-масленки и, вынуть стопорное кольцо из наконечника при помощи круглогубцев, предварительно сжав пружину;

- снять заглушку, пружину и обойму, вынуть верхний вкладыш и шаровой палец, выпрессовать из головки наконечника нижний вкладыш.

Контроль деталей. Шарниры рулевого привода требуют ремонта или замены, если в них обнаружен чрезмерный износ рабочих поверхностей. Свободный ход шарового пальца в шарнирах тяг устраняют установкой металлической прокладки толщиной до 2,5 мм между обоймой и верхним вкладышем. Если указанной толщины прокладки недостаточно для устранения свободного хода, то заменяют шаровой палец в комплекте с вкладышами. Заменять при большом износе только шаровой палец или вкладыши не рекомендуется, так как в этом случае нельзя получить хорошее сопряжение сферы пальца и вкладышей.Собирают шарниры рулевых тяг в порядке, обратном разборке.

При установке рулевых тяг гидроусилителя на автомобиль корончатые гайки шаровых пальцев затягивать с приложением момента 15-20 кгс-м.Разборка, контроль деталей и сборка гидроусилителя. Для разборки гидроусилителя необходимо:

- снять с шаровых пальцев детали уплотнения, снять хомуты, защитную муфту, отвернуть стяжной болт и вывернуть наконечник штока;

- отвернуть гайку наконечника, вывернуть наконечник цилиндра, вынуть кольцо, отвернуть гайку, выдвинуть поршень со штоком из цилиндра, вынуть нажимное кольцо, манжет, опорное кольцо и уплотнительное кольцо;

- снять уплотнительные кольца поршня, отвернуть гайку, выпрессовать поршень, снять опорные полукольца и вывернуть штуцеры.

Разборка шарниров наконечника аналогична разборке шарниров рулевых тяг.Контроль деталей. Уплотнительные шевронные манжеты заменяют, если при затяжке подвижной гайки не устраняется течь масла по штоку. Уплотнительные резиновые кольца должны быть эластичными, без заметного износа.

Необходимо обратить внимание на состояние защитного чехла: при наличии порывов, трещин, затвердеваний чехол заменяют.

Цилиндр гидроусилителя при наличии износа и задиров можно хонинговать до размера не более 70,2 мм.Прогнутость штока цилиндра недопустима.Собирать гидроусилитель рулевого управления в последовательности, обратной разборке. При этом обратить внимание на следующее.

Рабочие поверхности штока и поршня должны быть соосны в пределах 0,05 мм. На заводе для обеспечения этого требования введена обработка поверхности поршня в сборе со штоком.

Уплотнительные манжеты устанавливать при помощи оправки.

Межцентровое расстояние между шаровыми пальцами (при полностью выдвинутом штоке) должно быть 730+5 мм.Собранный гидроусилитель проверяют на свободное перемещение поршня при давлении масла 7 кгс/см2 (не более) и на герметичность давлением масла 100 кгс/см2.

www.dymz.ru

Рулевое управление автомобиля "Урал"

Строительные машины и оборудование, справочник

Категория:

Автомобили Урал

Рулевое управление автомобиля "Урал"

Рулевое управление автомобиля "Урал"Конструктивные особенности

Рулевой механизм состоит из червяка и червячного сектора со спиральными зубьями. Сектор выполнен как одно целое с валом и смонтирован на двух подшипниках, запрессованных в картер. Рулевая сошка соединена с концом вала сектора посредством конического шлицевого соединения. Другой конец вала упирается в боковую крышку картера через регулировочные шайбы.

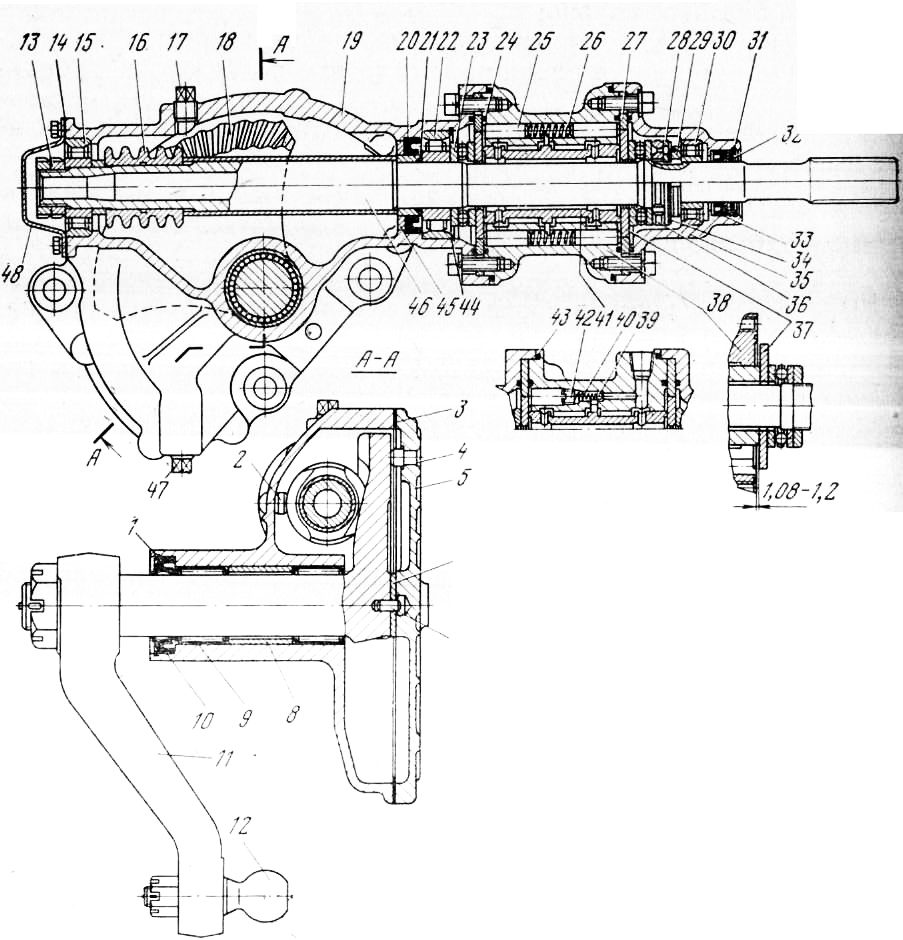

Рис. 1. Рулевой механизм:1, 31, 44— замковые кольца: 2, 4 — упорные штифты; 3, 14 — прокладки: 5 — боковая крышка картера; 6 — регулировочные шайбы; 7 — шпилька червячного сектора; 8 — распорная втулка; 9 — игольчатый подшипник; 10, 20, 33 — сальники; 11 — рулевая сошка; 12 — шаровой палец; 13, 29—гайки; 15, 22, 30 — радиальные роликовые подшипники; 16 — червяк; 17, 47 — пробки наливного и сливного отверстий; 18 — червячный сектор; 19 — картер рулевого механизма; 21, 24, 32, 43 — уплотни-тельные кольца; 23 — упорный подшипник; 25 — плунжер; 26 — реактивная пружина; 27 — опорное кольцо плунжеров; 28, 34 стопорные шайбы; 35 — крышка корпуса золотника; 36 — гайка крепления золотника; 37 — подвижное кольцо плунжеров; 38 — корпус золотника; 39 — обратный клапан; 40 — пружина; 41 — золотник; 42 — пробка обратного клапана; 45-— упорная шайба; 46 — вал рулевого механизма; 48 — крышка

Распределительное устройство золотникового типа. Золотник имеет четыре рабочих кромки. Для устойчивой работы гидравлического усилителя рулевого управления на двух центральных рабочих кромках золотника выполнены лыски. Нейтральное положение золотника обеспечивается реактивными пружинами и плунжерами.

При прямолинейном движении автомобиля золотник распределительного устройства находится в нейтральном положении. При этом масло из насоса поступает в корпус золотника и через зазоры между корпусом и золотником по сливному шлангу поступает в бачок. В этом случае полости цилиндра гидроусилителя находятся под одинаковым давлением и поршень остается неподвижным.

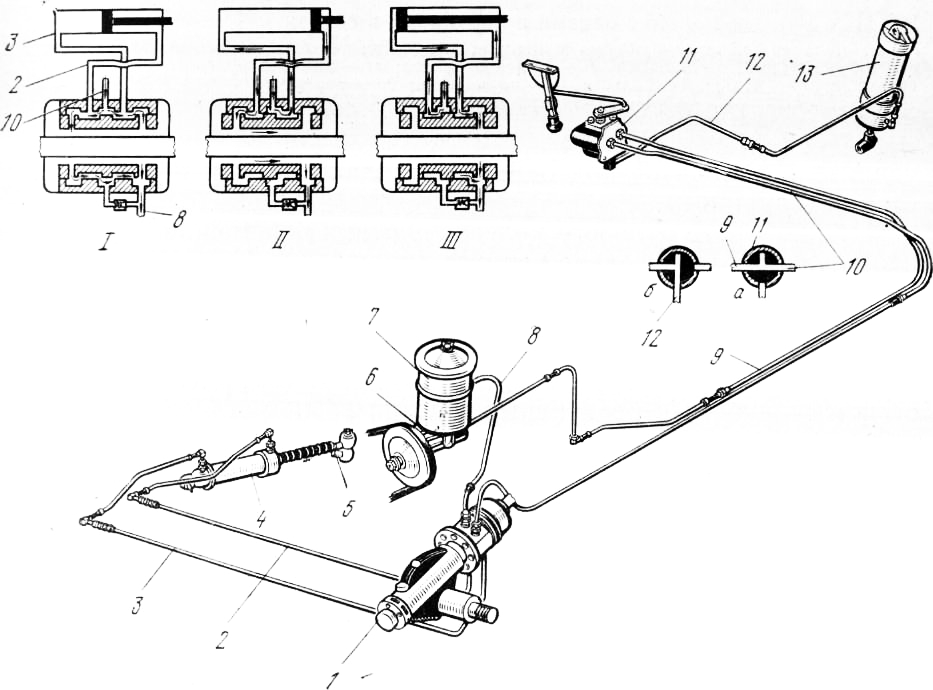

Рис. 2. Гидравлическая система рулевого управления и подъемника запасного колеса:

Рис. 3. Рулевое колесо с валами и карданами в сборе:1 — набивка сальника; 2—обойма сальника; 3— болт; 4, 6 — шайбы; 5, 12 — гайки; 7— винт; 8 — крышка; 9— шпонка; 10 — рулевое колесо; 11 — крышка рулевого колеса; 13, 18 — сальники; 14 — стопорное кольцо; 15 — подшипник; 16 — корпус; 17 — вал рулевого колеса 19 — карданный вал в сборе; 20 — шайба сальника

При повороте рулевого колеса золотник перемещается в осевом направлении относительно корпуса (положения II и III) и одна полость цилиндра гидроусилителя соединяется с линией высокого давления, а другая — с линией слива. Вследствие этого шток гидроусилителя будет перемещаться до тех пор, пока не прекратится вращение рулевого колеса и пока золотник под действием жидкости и реактивных пружин не установится в нейтральное положение.

В корпусе золотника предусмотрен обратный клапан, соединяющий обе полости цилиндра гидроусилителя при неработающем насосе. В этом случае рулевое управление автомобиля работает как обычный рулевой механизм.

Рулевое колесо гайкой и шпонкой крепится на валу. Вал рулевого колеса вращается на двух подшипниках в корпусе, который закреплен в кабине автомобиля посредством кронштейна.

Карданный вал соединяется с валом рулевого механизма скользящей вилкой.

Насос гидроусилителя рулевого управления лопастного типа, двойного действия.

Ротор имеет пазы, в которых перемещаются лопасти. Ротор установлен на шлицах вала, что обеспечивает возможность взаимного осевого перемещения ротора и вала. При вращении вала насоса лопасти прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла под ними. В полостях всасывания масло попадает в пространство между лопастями, а затем при повороте ротора вытесняется в полости нагнетания.

Рис. 4. Насос гидроусилителя рулевого управления:1 — шайба; 2, 21 — уплотнительные кольца; 3— предохранительный клапан; 4 — крышка бачка; 5 — прокладки; 6— заливной фильтр; 7 — бачок; 8 — коллектор; 10 — распределительный диск; 11 — болт; 12—перепускной клапан; 13 — предохранительный клапан; 14 — лопасти; 15 — стрелка, указывающая направление вращения лопастей насоса; 16 — клапан фильтра; 17 — крышка бачка; 18 — сетчатый фильтр; 19 — ротор; 20— статор; 22 — игольчатый подшипник; 23 — вал; 24 — держатель магнита; 25 — сальник; 26 — магнит; 27 — шариковый подшипник; 28 — корпус; 29 — шкив; 30 — метка «уровень масла»

Рис. 5. Рулевые тяги

Рис. 6. Гидроусилитель:1 — наконечник цилиндра; 2, 15, 17 — уплотнительные кольца; 3 — гайка наконечника; 4 — цилиндр; 5 — поршень; 6 — манжет; 7 — наконечник штока; 8 — болт; 9, 12 — хомуты; 10 — защитная муфта; 11, 18 — гайки; 13 — нажимное кольцо; 14 — опорное кольцо; 16 — опорные полукольца; 19 — шток

Торцевые поверхности корпуса и распределительного диска тщательно притерты. Наличие на них, а также на роторе, статоре и лопастях забоин и заусенцев недопустимо.

На насосе установлен бачок для рабочей жидкости, закрывающийся крышкой. В крышку ввернут предохранительный клапан для ограничения давления. Для очистки масла, заливаемого в насос, в бачке установлен фильтр.

Все масло, возвращающееся из гидравлической системы в насос, проходит через сетчатый фильтр. Кроме того, на период обкатки на фильтр устанавливают и крепят пружинами батистовый фильтр. По окончании обкатки батистовый фильтр вместе с пружинами должен быть снят. На случай засорения фильтра имеется клапан. Засорение фильтра приводит к вспениванию жидкости и вследствие этого к неправильной и шумной работе насоса.

Для предотвращения шума и повышенного износа насоса при большой частоте вращения вала служит коллектор, внутренний канал которого соединен с полостью бачка.

В крышке насоса расположены два клапана: перепускной клапан ограничивает количество масла, подаваемого насосом в гидросистему при повышении частоты вращения коленчатого вала двигателя; предохранительный клапан, помещенный внутри перепускного, ограничивает давление масла в системе, открываясь при давлении 65—70 кгс/см2.

Рулевые тяги — продольная и поперечная, регулируемые по длине. Шарниры в процессе эксплуатации регулировок не требуют, детали шарниров рулевых тяг и шарниры гидроусилителя унифицированы между собой.

Гидроусилитель рулевого управления крепится к правому лонжерону рамы и поворотному рычагу управляемых колес. Шток уплотняется резиновым кольцом и тремя шевронными манжетами, которые через кольцо крепятся гайкой.

Гидравлический подъемник одностороннего действия, работающий от насоса гидроусилителя рулевого управления и служащий для подъема запасного колеса в транспортное положение, управляется краном.

Рис. 7. Гидравлический подъемник запасного колеса:1 — наконечник цилиндра; 2 — гайка наконечника; 3— цилиндр; 4 — шток с поршнем в сборе; 5 — уплотнительное кольцо; 6 — крышка; 7—болт; 8 — наконечник штока

Кран управления имеет пружину для возврата пробки в начальное положение и редукционный клапан, отрегулированный на срабатывание при давлении жидкости 50—60 кгс/см2. Клапан

регулируют изменением количества шайб под головкой седла. Уменьшение количества шайб увеличивает давление срабатывания клапана. Для подъема запасного колеса необходимо перевести рукоятку управления краном в рабочее положение (на себя) и удерживать ее в этом положении до срабатывания защелки откидного кронштейна. Наличие редукционного клапана и возвратной пружины предохраняет насос от перегрева.

Чтобы опустить запасное колесо, необходимо, пользуясь рукояткой, вывести защелку откидного кронштейна из зацепления. Колесо опускается независимо от работы насоса под действием собственной массы.

Рис. 8. Кран управления гидроподъемником запасного колеса:1 — возвратная пружина; 2—фиксатор положения пробки; 3 — прокладка корпуса; 4 — корпус крана; 5—перепускной клапан; 6 — шарик редукционного клапана; 7 — пружина; 8 — направляющая пружины; 9 — седло редукционного клапана; 10 — регулировочные шайбы; 11 — пробка крана; 12 — уплотнительное кольцо; 13 — крышка корпуса; 14 — рычаг

Техническое обслуживание

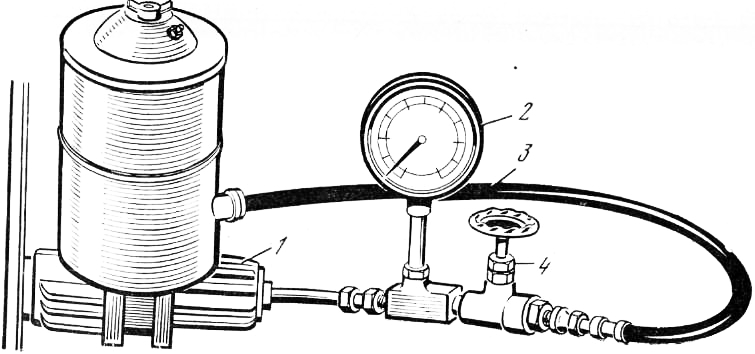

При техническом обслуживании необходимо: — проверять свободный ход рулевого колеса, который должен быть не более 12°. Его проверяют при работающем насосе гидроусилителя рулевого управления и при установке передних колес в положение для движения по прямой. Рулевое колесо поворачивают вправо и влево небольшим усилием руки так, чтобы управляемые колеса оставались неподвижными;— систематически проверять уровень масла в бачке и при необходимости доливать только чистое масло через сетку-фильтр до метки «уровень», которая расположена на бачке. Загрязненное масло может привести к отказу насоса, а превышение требуемого уровня — к воспламенению масла при его выплескивании на двигатель во время опускания запасного колеса;— проверять развиваемое насосом давление масла с помощью приспособления, имеющего манометр со шкалой до 80 кгс/см2, и вентиль, закрывающий подачу масла к насосу. Давление необходимо замерять в режиме холостого хода двигателя (500—600 об/мин) при закрытом вентиле. Если давление не достигает 60 кгс/см2, это указывает на неисправность насоса. Вентиль нельзя держать закрытым более 15 с. Проверять насос при температуре масла в бачке 65—75 °С.

Рис. 9. Схема проверки насоса гидроусилителя: 1— насос; 2 — манометр; 3 — шланг низкого давления; 4 — вентиль

Для замены масла в гидросистеме рулевого управления выполнить следующее:— прогреть двигатель (масло в гидросистеме должно иметь температуру не ниже 20 °С), опустить запасное колесо, ручку крана после опускания установить в нейтральное положение;— поднять домкратом передний мост, повернуть передние колеса вправо до упора, довести давление в воздушных баллонах до максимального значения и отсоединить сливной шланг от бачка гидронасоса, после чего заглушить патрубок бачка;— опустить конец сливного шланга в резервуар для сбора отработавшего масла (во избежание попадания масла на узлы автомобиля желательно нарастить сливной шланг), вывернуть из крышки бачка гидронасоса предохранительный клапан, а вместо него ввернуть переходный штуцер с резьбой К1/8”;— взять воздушный шланг из комплекта инструмента и принадлежностей и присоединить один конец к переходному штуцеру, а другой — к крану отбора воздуха, открыть кран отбора воздуха и подавать воздух в бачок до выхода основной массы масла через сливной шланг;— вынуть заглушку из патрубка сливного шланга и подсоединить сливной шланг к бачку, не затягивая стяжной хомут;— отсоединить задний шланг гидроусилителя от штуцера на раме автомобиля и слить масло из задней полости гидроусилителя, для чего повернуть передние колеса влево до упора, затем вправо до упора и подсоединить задний шланг гидроусилителя к штуцеру на раме;— снять крышку 4 бачка гидронасоса и сетку заливного фильтра, вынуть и промыть сливной сетчатый фильтр, вынуть и очистить магнит, удалить из бачка остатки грязного масла, установить на место сливной сетчатый фильтр и магнит и залить в бачок через воронку с сеткой 2 л чистого масла;— пустить двигатель на режиме холостого хода, повернуть рулевое колесо в обе стороны до упора (2—3 раза), а затем колесо оставить в крайнем правом положении и долить в бачок 1,5 л чистого масла;— поднять и опустить 2—3 раза запасное колесо, накачать воздух в воздушные баллоны до максимального давления, остановить двигатель и слить масло из системы, как было указано выше;— установить на место предохранительный клапан, закрепить сливной шланг и шланг гидроусилителя и залить в бачок 2 л чистого масла;— при работе двигателя на режиме холостого хода удалить воздух из гидросистемы вращением рулевого колеса до упора в обе стороны до прекращения выделения пузырьков воздуха в бачке, после чего долить 1,5 л чистого масла, поднять запасное колесо и закрепить в транспортном положении;— остановить двигатель, проверить уровень масла в бачке и при необходимости долить, промыть крышку бачка, сетку заливного фильтра и установить их на место.

Для регулировки схождения колес необходимо: — установить автомобиль на ровной горизонтальной площадке при положении колес для движения по прямой;— замерить расстояние Б между бортами ободьев колес в задней части на уровне центра колес и отметить места замеров на ободьях;— перекатить автомобиль на пол-оборота колес так, чтобы отмеченные точки оказались впереди на той же высоте, и замерить расстояние А между ними. Разность размеров должна быть 3—8 мм для автомобилей с колесной формулой 6×6 или 3—5 мм для автомобилей с колесной формулой 6X4;— отсоединить продольную рулевую тягу и гидроусилитель рулевого управления от поворотных рычагов переднего моста. Схождение колес регулировать вращением трубы поперечной тяги при отпущенных болтах наконечников;— при положении колес для движения по прямой установить сошку на валу сектора в среднее положение (вертикально вниз), завернуть до отказа упорные болты;— подняв домкратом передний мост автомобиля, установить колесо на соответствующий угол, вывернув упорный болт до упора в шаровую опору;— соединить продольную тягу с рулевой сошкой, а шток гидроусилителя с правым поворотным рычагом. При необходимости отрегулировать длину тяги и штока вращением наконечников, затянуть стяжные болты;— повернуть колеса в противоположную сторону, установить колесо на соответствующий угол, вывернуть болт до упора и законтрить гайками упорные болты.

Рис. 10. Установка управляемых колес автомобилей с колесной формулой 6×6: 1 — упорные болты

Регулировка рулевого механизма. Правильность регулировки осевого зазора в червячной паре оценивается по величине осевого перемещения вала сектора. При правильной регулировке зацепления осевое перемещение вала червячного сектора, должно быть 0,25—0,60 мм для крайних положений и 0,00-0,03 мм А для среднего положе ния. Если осевой зазор в зацеплении червяка с сектором больше допустимого, необходимо подобрать большую толщину комплекта регулировочных шайб.

Рис. 11. Приспособление для проверки регулировки червячной пары

После окончания сборки рулевого механизма проверить лег кость вращения вала рулевого уп равления; крутящий момент должен быть не более 1,2 кгс-м.

Ремонт

Разбирать узлы и механизмы рулевого управления необходимо тотько в случае крайней необходимости. Работу должны выполнять квалифицированные механики в условиях полной чистоты.

Разборка, контроль деталей и сборка рулевого механизма.

разборку рулевого механизма рекомендуется выполнять в следующем порядке:— снять рулевую сошку, опорные шайбы, набивку сальника скользящей вилки карданного вала, крышку корпуса золотника, отвернув болты;— вынуть радиальный подшипник и снять замковое и уплотнительное кольца, выпрессовать сальник при помощи выколотки;— выпрессовать наружную обойму подшипника из крышки, снять уплотнительное и опорное кольца плунжеров;— повернуть вал рулевого механизма в крайнее левое положение и, отогнув усикп стопорной шайбы, отвернуть гайку, снять стопорные шайбы и отвернуть гайку;— снять упорный подшипник, подвижное кольцо плунжеров и крышку. При этом необходимо следить, чтобы не повредить уплотнительную прокладку;— снять корпус золотника вместе с плунжерами и золотником, уплотнительное кольцо, кольца плунжеров, упорный подшипник, после чего вынуть плунжеры и реактивные пружины. Плунжерные пары разметить;— снять боковую крышку, стараясь не повредить уплотнительную прокладку, регулировочные шайбы 6 и вынуть червячный сектор из картера;— вынуть через гнездо нижнего подшипника вал рулевого механизма вместе с червяком и подшипником, затем отвернуть гайку и контргайку крепления червяка;— снять с вала рулевого механизма нижний подшипник, уплотнительное кольцо, кольцо сальника, распорную втулку, упорное кольцо, после чего выпрессовать червяк;— выбить заглушку, снять замковое кольцо, вынуть наружную обойму подшипника, выпрессовать сальник с упорной шайбой;— снять замковое кольцо, выпрессовать сальник вала сектора и игольчатые подшипники с распорной втулкой , вынуть наружную обойму подшипника, вывернуть пробку обратного клапана, вынуть пружину и шарик.

Контроль деталей. Учитывая, что безопасность эксплуатации автомобиля в значительной мере зависит от технического состояния рулевого управления, детали при наличии износа или повреждения, как правило, не ремонтируют, а выбраковывают и заменяют новыми.

Если осевое перемещение вала сектора в крайних положениях меньше, чем в среднем положении, или заметен износ конусных шлицев вала сектора, заменить червяк и сектор. Замену производить только комплектно.

Гидравлический распределитель рулевого механизма требует ремонта или замены при тугом перемещении или заедании золотника в корпусе, при наличии задиров на рабочих поверхностях золотника и его корпуса. Зазор в сопряжении золотник—корпус не должен превышать 0,03 мм, а в сопряжении плунжер—корпус золотника—0,04 мм.

Корпус золотника, золотник и плунжеры подбирают на заводе индивидуально, поэтому при повреждении или износе одной из указанных деталей следует заменить гидравлический распределитель в сборе.

Трубопроводы должны быть очищены, промыты керосином, продуты сжатым воздухом и осмотрены. При наличии повреждений трубопроводы заменяют. Все трубопроводы, а также шланги высокого давления необходимо проверить на герметичность давлением масла 100 кгс/см2. При установке трубопроводы необходимо закрепить, не допуская вибрации и контакта их с подвижными деталями автомобиля.

Собирать рулевой механизм в порядке, обратном разборке. При этом необходимо обращать внимание на следующее.

Рис. 12. Снятие рулевой сошки

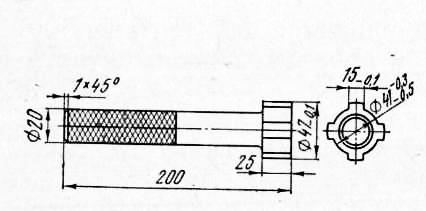

Рис. 13. Выколотка для выпрессов-ки сальника распределительного устройства

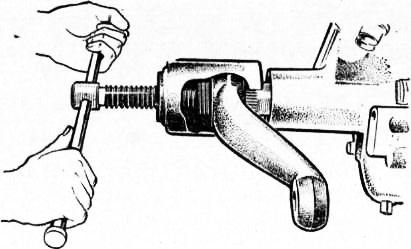

Рис. 14. Выпрессовка червяка с вала

Рис. 15. Расположение меток на червяке и торце сектора

Если рулевой механизм смонтирован правильно, зазор между упорным штифтом в картере и ниткой червяка должен быть 0,20—0,45 мм. Зазор проверяют щупом. На новом рулевом механизме зазор между торцом червячного сектора и упорным штифтом должен быть 0,37—0,67 мм. В процессе эксплуатации этот зазор изменяется из-за износов пары червяк—сектор и прогиба вала червяка и сектора. Полное отсутствие указанного зазора недопустимо.

Этот зазор не может быть измерен непосредственно на рулевом механизме, поэтому его величину определяют при сборке рулевого механизма по следующим признакам:— на новом рулевом механизме плоскость сектора должна быть ниже плоскости фланца картера на 1,02—1,12 мм. При эксплуатации указанные размеры изменяются, но выступание плоскости сектора над плоскостью фланца недопустимо;— торец штифта должен выступать над плоскостью боковой крышки на 1,15—1,35 мм. Толщина прокладки должна быть 0,8 мм.

Червячный сектор устанавливать в картер рулевого механизма по меткам.

Гайку затягивать с приложением момента 2,5—3,5 кгс-м, а контргайку — с приложением момента 5— 7 кгс-м.

Перед сборкой детали золотникового устройства промыть в спирте или бензине, высушить и смазать маслом. Золотник должен свободно, без заеданий, перемещаться в корпусе.

В правильно собранном золотниковом устройстве зазор между торцевыми поверхностями подвижного кольца 37 и корпусом распределителя должен быть 1,08—1,20 мм. Для проверки этого зазора вал рулевого управления вывернуть до упора по часовой стрелке. Общее перемещение золотника между крайними положениями относительно корпуса должно быть 2,16—2,40 мм. Момент затяжки болтов крепления корпуса золотника и крышки 4,5—5,0 кгс-м.

Рулевую сошку установить по меткам. Распределительное устройство после окончательной сборки с рулевым механизмом проверить на герметичность давлением масла 100 кгс/см2. Для этого к распределительному устройству подключить силовой цилиндр и, создавая сопротивление на штоке, довести давление до требуемого.

Утечки масла в плоскостях разъема и болтовых соединениях не допускаются.

Разборка, контроль деталей и сборка насоса гидроусилителя. Разборка. Закрепить насос в тиски, отвернуть гайку-барашек, снять крышку с уплотнительным кольцом, заливной фильтр с обоймой и сетчатый фильтр. Отвернуть болты крепления бачка с коллектором и снять бачок и коллектор с уплотнительными прокладками. Снять держатель магнита с магнитом.

Установить насос вертикально, шкивом вниз. Снять крышку вместе с уплотнительным кольцом и перепускным клапаном.

Вынуть перепускной клапан из крышки, закрепить его в тиски с прокладками из мягкого металла, вывернуть седло предохранительного клапана с регулировочными прокладками, вынуть предохранительный клапан и направляющий стержень с пружиной.

Осмотрев клапан, поставить детали на место и ввернуть седло с комплектом регулировочных прокладок. Отметить положение статора относительно корпуса насоса и снять его со шпилек. Вывернуть из паза корпуса уплотнительное кольцо.

Обернув ротор салфеткой и придерживая лопасти от выпадания из пазов, снять ротор со шлицев вала. Расшплинтовать и отвернуть гайку крепления шкива, спрессовать шкив с вала, снять конусную втулку, вынуть шпонку из паза вала.

Снять стопорное кольцо подшипника с помощью круглогубцев и выпрессовать из корпуса насоса подшипник в сборе с валом оправкой под прессом. Спрессовать с вала подшипник и снять упорную шайбу. Вынуть из гнезда корпуса проставку и сальник, выпрессовать игольчатый подшипник.

Контроль деталей. Детали, входящие в комплекты ротор—статор—лопасти и крышка насоса—золотник перепускного клапана подбирают на заводе по группам, поэтому при разборке ти комплекты нарушать нельзя, а при повреждении или износе одной детали заменяют весь комплект.

Рис. 16. Расположение меток на валу сектора, рулевой сошке и картере

Наличие на торцевых поверхностях корпуса распределительного диска, а также на роторе, статоре и лопастях забоин, заусенцев и задиров недопустимо.

Собирать насос гидроусилителя в порядке, обратном разборке. При этом обратить внимание на следующее.

Детали насоса должны быть чистыми. Внутренние каналы и отверстия деталей промыть и продуть сухим сжатым воздухом. Не допускается протирка деталей во избежание засорения каналов. Лопасти насоса должны перемещаться в пазах ротора без заеданий.

При сборке все сопрягаемые поверхности деталей насоса смазать маслом, применяемым для гидроусилителя.

При сборке предохранительного клапана необходимо проверить его работу. При подводе масла к каналу предохранительный клапан должен открываться под давлением 65—70 кгс/см2 и пропускать непрерывную струю. Давление регулируется изменением количества прокладок.

Перепускной клапан проверяют в сборе с крышкой.

При закрытом отверстии Г и давлении в полости нагнетания 60 кгс/см2 утечка масла через отверстие Д должна быть не более 150 см3/мин. Перепускной клапан должен открываться при давлении 1,2—1,8 кгс/см2; проверяется при закрытом отверстии Е и открытом отверстии Г. Температура масла при испытаниях должна быть 20—25 °С.

После пробега 1000 км необходимо снять с насоса батистовый фильтр.

Разборка, контроль деталей и сборка рулевых тяг.

Разборку выполнять в следующей последовательности:— отвернуть стяжные болты, отсоединить наконечники от тяг, вывернуть пресс-масленки, вынуть стопорное кольцо из наконечника при помощи круглогубцев, предварительно сжав пружину;—снять заглушку, пружину и обойму, вынуть верхний вкладыш и шаровой палец, выпрессовать из головки наконечника нижний вкладыш.

Контроль деталей. Шарниры рулевого привода требуют ремонта или замены, если в них обнаружен чрезмерный износ рабочих поверхностей. Свободный ход шарового пальца в шарнирах тяг устраняют установкой металлической прокладки толщиной до 2,5 мм между обоймой 4 и верхним вкладышем. Если указанной толщины прокладки недостаточно для устранения свободного хода, то заменяют шаровой палец в комплекте с вкладышами. Заменять при большом износе только шаровой палец или вкладыши не рекомендуется, так как в этом случае нельзя получить хорошее сопряжение сферы пальца и вкладышей.

Собирают шарниры рулевых тяг в порядке, обратном разборке.