|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Технологические операции восстановления валов. Восстановление валов

Технологический процесс восстановления вала » Привет Студент!

Курсовой проект

Технологический процесс восстановления вала

Аннотация

Пояснительная записка содержит 23 страницы, 9 источников. Графическая часть выполнена на 1 листе формата А3 и 2 листах формата А1.

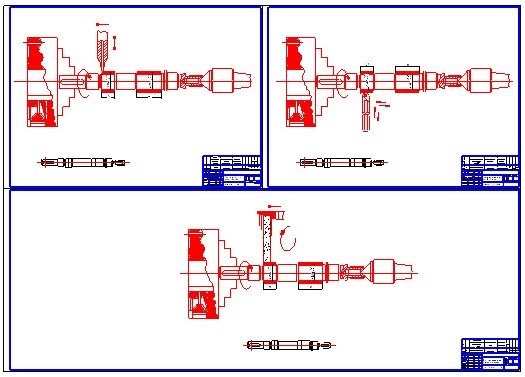

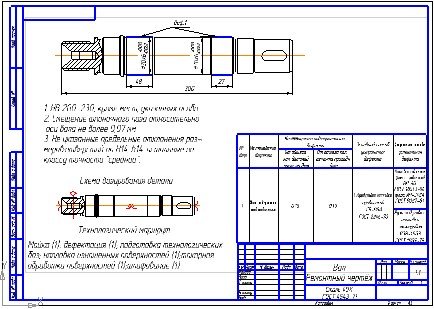

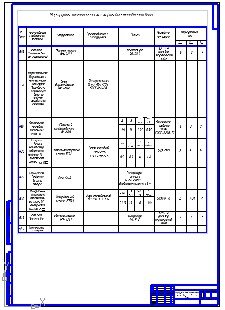

В данном проекте изложена технология восстановления вала, представлены необходимые для восстановления расчеты режимов механической обработки и наплавки. В графическую часть проекта входят: рабочий чертёж лицевого вала, схемы технологических наладок и маршрутно-технологическая карта восстановления вала, которые выполнены при помощи графического редактора Компас 3D V13.

Содержание

Введение………………………………………………………………..4

- Производство валов……………………………………………….5

- Назначение валов и предъявляемые к ним требования………...8

- Анализ детали – вал……………………………………………….9

- Разработка технологического процесса восстановления вала…10

4.1 Способы наплавки изношенных посадочных мест вала..……….11

4.2 Составление маршрута технологического процесса и выбор

оборудования…………………………………………………………13

4.3 Разработка операций по восстановлению дефектов…………..13

4.4 Нормирование времени по операциям…………………………14

4.4.1 Нормирование времени при вибродуговой наплавке………14

4.4.2 Нормирование времени для токарной обработке…………….. 15

4.4.3 Нормирование времени для шлифовальной операции………..17

4.5 Определение основных технологических параметров

процесса наплавки……………………………………………………18

4.6 Режимы резания на токарную обработку………………………...20

4.7 Режим резания на шлифование…………………………………...21

Заключение……………………………………………………………..22

Список использованной литературы…………………………………23

Введение

Целью курсового проектирования является приобретение навыков правильного применения теоретических знаний, полученных в процессе обучения и умение использовать практический опыт, полученный при знакомстве с предприятиями, для решения профессиональных технологических и конструкторских задач. Кроме этого, курсовое проектирование является важным этапом при подготовке к дипломному проектированию.

В соответствии с этим в процессе курсового проектирования решается задача расширения, углубления, систематизации и закрепления знаний по основам технологии восстановления деталей, основным технологическим и организационным задачам, решаемым в области ремонта, а также проектирования технологических процессов.

- Производство валов

Валы - это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

В соответствии с классификацией, по форме геометрической оси различают валы прямые, эксцентриковые (коленчатые) и гибкие. По форме валы делятся на гладкие, ступенчатые и полые.

Также различным бывает и материал, из которого изготавливаются валы: они могут быть сделаны как из алюминиевых сплавов, специальных жаропрочных сталей или титановых сплавов, наиболее часто валы производятся из качественной легированной стали.

В процессе изготовления валов стальные заготовки подвергаются большому количеству операций: первоначально заготовке придаются основные формы и размеры: обточка и расточка валов осуществляется на токарных станках с ЧПУ и прецизионными борштангами, что позволяет осуществить качественную обработку даже больших валов как изнутри, так и с наружной поверхности. В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.

Для проверки качества все валы проходят динамическую балансировку: некачественный вал может создавать существенные потери при передаче энергии, а значит приводить к сбоям в работе оборудования.

Заключительным этапом обработки валов является нанесение покрытия на его поверхности. В зависимости от сферы применения вала покрытие бывает различным. Например, если валы будут использоваться в агрессивных средах кислот, солей, щелочей, в качестве антикоррозионной защиты используют гуммирование (обрезинивание), что позволяет существенно увеличить срок службы валов. Также для защиты от коррозии и для увеличения срока службы в агрессивных средах валы могут обрабатываться с помощью электродугового напыления, при котором две токоведущие проволоки, образующие электрическую дугу, перемещаются в зону горения, расплавляются и потоком сжатого воздуха распыляются на обрабатываемую поверхность валов. Еще одним способом повысить износостойкость валов и устойчивость к коррозии, а также способом снизить трение является хромирование. Хромирование валов - это диффузное насыщение поверхностей валов хромов, что в итоге позволяет увеличить твердость валов.

В случае если валы износились и требуют реставрации, для этого также используется гуммирование и электродуговое напыление, что позволяет восстановить форму валов или отдельных, наиболее износившихся поверхностей.

Валы используются в различных направлениях промышленности и производства, в том числе наиболее востребованы в полиграфии, производстве упаковки, деревообработке, текстильной промышленности и производстве целлюлозы.

Валы могут изготавливаться различными производителями как на основании чертежей, так и на примере изношенной детали.

Размеры и вес валов также бывают различными. При выборе производителя валов желательно учесть специфику и производственные мощности металлургического предприятия, чтобы выбрать партнера, наиболее соответствующего потребностям.

Производство валов – одно из востребованных направлений в металлургической промышленности. Производство валов может осуществляться как по государственным стандартам для техники и оборудования, регламентируемого ГОСТами, так и на основании индивидуальных чертежей и макетов для отдельных видов оборудования.

Производство валов осуществляется из различных материалов - легированной конструкционной стали, титана, пластмассы, алюминиевых или жаропрочных сталей.

Производство валов условно делится на определенные этапы:

- проектирование, конструирование вала, компьютерный дизайн и расчеты – в случае, если требуется разработка уникального вала;

- выбор и закупка соответствующего потребностям оборудования материала для производства валовв виде заготовки требуемого размера;

- обточка и расточка заготовки на токарных станках с ЧПУ для обработки как наружной, так и внутренней поверхности вала;

- сварка отдельных составляющих вала и фрезерование канавок и проточек является следующим этапом производства валов;

- точное измерение размеров валов и финишное шлифование являются очередным этапом в производстве валов;

- следующим этапом в производстве валовявляется динамическая балансировка вала;

- финишным этапом в процессе производства валовявляется нанесение защитного покрытия на наружную и внутреннюю поверхность вала для придания ему полезных или защитных свойств.

. Стальные валы - это вид поковок цилиндрической формы, имеющие сечение квадратной, прямоугольной или круглой формы. Стальные валы выпускаются из стали различных марок в зависимости от того, в какой среде будет использоваться деталь. Наиболее востребовано производство валов из низколегированной углеродистой стали, однако для работы в агрессивных средах валы могут производиться из коррозионно-устойчивых марок стали.

- Назначение валов и предъявляемые к ним требования

Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 1). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 1, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 1, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков.

Рисунок 1 – Схемы валов

Помимо необходимости соблюдения условий прочности к валам предъявляют и другие требования.

- Валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах.

- Валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.) или установленных на них деталей.

- Валы должны быть виброустойчивы. Это требование предъявляется к скоростным станкам, особенно предназначенных для выполнения отделочных операций.

Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

- Анализ детали – вал

У валов наиболее часто дефекты появляются на посадочных поверхностях под подшипники и резьбовых поверхностях. Поверхности под подшипники восстанавливают при износе более 0,017 - 0,060 мм; поверхности неподвижных соединений (места под ступицы со шпоночными пазами и др.) за счет дополнительных деталей - при износе более 0,4 - 1,3 мм, под уплотнения - более 0,15 -0,20 мм. Шпоночные пазы восстанавливают при износе более 0,065 - 0,095 мм; шлицевые поверхности - при износе более 0,2 - 0,5 мм.

Из всей совокупности восстанавливаемых поверхностей валов 46% изнашиваются до 0,3 мм; 27% - от 0,3 до 0,6 мм; 19% - от 0.6 до 1,2 и 8% -более 1,2 мм.

Основное требование, которое необходимо выполнить при восстановлении валов, является обеспечение: размеров и шероховатости восстанавливаемых поверхностей, их твердости, сплошности покрытия, прочности сцепления нанесенных слоев с основным металлом, а также симметричности, соосности, радиального и торцового биений обработанных поверхностей зубьев шлицевых поверхностей и шпоночных пазов оси вала или образующим базовых поверхностей.

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению - низкий порог хладноломкости.

Хромистую сталь 40Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

- Разработка технологического процесса восстановления вала

Деталь, представляет собой вал, предназначенный для передачи крутящего момента от ступицы зубчатого колеса на внешнюю нагрузку, и изготовлен из стали 40Х ГОСТ 4543-71.

Этот вал нуждается в ремонте одного дефекта:

- ремонт поверхности посадочных мест

- Способы наплавки изношенных посадочных мест

- Контактная наварка металлической ленты.

Сущность способа заключается в приварке и изношенной поверхности детали стальной ленты мощными импульсами тока. Режимы работы: частота вращения шпинделя 5...7 мин-1, подача каретки 3,0...3,6 мм/об, сила тока 5...5,5 кА. Оборудование : установка 011-1-02М «Ремдеталь».

- Механизированная наплавка в среде защитного газа.

В качестве защитной среды используется углекислый газ или водяной пар. Оборудование: выпрямитель ВСЭ-303, сварочный трансформатор ТДФ-500.

Режим работы: наплавку ведут на постоянном токе обратной полярности, толщина наплавляемого слоя 0,8... 1,0 мм, сила тока 85... 110 А, напряжение 18...20 В, шаг наплавки 2,8...3,2 мм.

- Наварка проволоки.

Сущность способа состоит в привязке к изношенной поверхности металлической проволоки, при пропускании через нее мощного импульса тока. Режим работы: ток 1,2.. .2,5 кА, шаг 1.. .2,5 мм, усилие прижатия 0,6... 1,0 кН. Оборудование: установка УЭМО-2.

- Плазменная сварка и наплавка.

Наиболее распространенным и простым способом наплавки является наплавка по заранее насыпанному на наплавляемую поверхность порошку. Условия работы: наплавочный материал ПГ-УС25, толщина наплавляемого слоя 1.5 мм, напряжение 58 В, ток 140 А, скорость наплавки 0,17 м/мм. Оборудование: установка для плазменной наплавки УПН-303.

- Автоматическая вибродуговая наплавка.

Можно наплавлять детали диаметром от 10 до 400 мм. Рекомендуется применять режимы наплавки в следующих пределах:

Сила тока.......120—250 А

Напряжение......18—22 В

Скорость подачи электродной проволоки ... 14—22 мм/сек

Диаметр электродной проволоки ....1,5—2 мм

- Наплавка под слоем флюса.

Электрическая дуга горит под слоем гранулированного флюса в газовом пузыре. Сварочный ток 150-200 А/мм2 на единицу площади проволоки. Коэффициент наплавки в 1,5-2 раза выше чем при ручной электродуговой наплавке.

- Ручная дуговая наплавка.

Наплавка выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами и т.д. Для наплавки используют электроды диаметром 3-6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11-12 А/мм2.

После перечисления основных способов восстановления детали, необходимо выбрать основной способ. Технологический критерий. Он оценивает каждый способ и определяет принципиальную возможность применимости того или иного способа восстановления. Отобранные по этому критерию способы восстановления должны удовлетворять двум условиям:

- по своим технологическим особенностям они должны быть приемлемы к данной детали;

- устранять имеющиеся дефекты.

Для восстановления посадочных мест рационально выполнить автоматическую вибродуговую наплавку.

Таблица 1. Коэффициент долговечности восстанавливаемой детали.

| Способ восстановления | Кд |

| Вибродуговая наплавка | 0,558 |

| Электродуговая наплавка | 0,336 |

| В среде углекислого газа | 0,518 |

| Газовая сварка | 0,343 |

4.2 Составление маршрута технологического процесса и выбор оборудования

Наиболее предпочтительный маршрут для восстановления посадочных мест следующий:

005Мойка —»010 Дефектация и комплектование маршрутов —>015Автоматическая вибродуговая наплавка поверхностей 1—> 020 Токарная обработка поверхностей 1 —>025 Высокий отпуск —>030 Шлифование цилиндрических поверхностей 1 —>035 Мойка —> 040 Контроль качества.

- Моечная операция: мойку детали проводят на погружной моечной машине тупикового типа, марки ОМ-5287, в 12%-ом растворе каустической соды.

- Дефектовочная: промеряют размеры и определяют износы. Стол дефектовщика ОРГ-1468.

3.Наплавочная: восстановление автоматической вибродуговой наплавкой, поверхностей 1. Сварочный преобразователь ПС-500.

- Токарная: обтачивание поверхности 1. Станок токарно-винторезный 1К62.

- Термическая обработка: Высокий отпуск при = 550 – 600°С

- Шлифовальная: шлифовать цилиндрическую поверхности 1. Станок шлифовальный ЗМ153.

- Моечная операция: мойку детали проводят на погружной моечной машине тупикового типа, марки ОМ-5287, в 12%-ом растворе каустической соды.

- Контрольная: стол дефектовщика ОРГ-1468.

4.3 Разработка операций по восстановлению дефектов

- Наплавочная: наплавлять поверхности 1. Станок - сварочный преобразователь типа ПС-500. Патрон трехкулачковый 7100-0009 ГОСТ 2675-80 центр вращающийся, ГОСТ 8742-75, штангенциркуль ШЦ-П-160-0,02 ГОСТ 166-80, наплавочная проволока Св-08А.

- Токарная: точить поверхности 1. Станок токарно-винторезный 1К62, патрон трехкулачковый 7100-0009 ГОСТ 2675-80, центр вращающийся, ГОСТ 8742-75, штангенциркуль ШЦ-П-160-002 ГОСТ 166-80.

- Шлифовальная: шлифовать поверхности 1. Станок шлифовальный ЗМ153, хомутик 7107-0031 ГОСТ 2578-70, центр упорный ГОСТ 13214-79, центр вращающийся А-1-5-И ГОСТ 8742-75 ГШ 200x13x32.

- Контрольная: стол дефектовщика ОРГ-1468. Штангенциркуль ШЦ-П-160-002-1 ГОСТ 166-80.

4.4 Нормирование времени по операциям

4.4.1 Нормирование времени при вибродуговой наплавке

Выбор шага наплавки:

S = (1,6…2,2) ∙ dэ ,

где dэ – диаметр электрода, принимаем за 2 мм.

S = 2 ∙ 2 = 4 мм/об

Основное время рассчитывается по формуле:

,

где D – диаметр вала, мм;

l – длина поверхности наплавки, мм;

S – шаг наплавки;

Vнп – скорость наплавки, принимаем за 0,35 м/мин.

мин.

Определяем вспомогательное время:

Tвсп = Tуст + Tосм + Tуст.дет

где Туст - время на проверку правильности установки, принимаем - 0,2 мин;

Тосм - осмотр и промер наплавленного слоя, принимаем - 0,2 мин;

Туст.дет - время на установку/снятие детали, принимаем - 0,8 мин.

Твсп = 0,2 + 0,2 + 0,8 ∙ 2 = 2 мин.

Оперативное время:

Топ = Твсп + То

Топ = 2+ 5=7 мин.

Время на обслуживание рабочего места:

Тобсл = 4% ∙ Топ

Тобсл = 0,04 ∙ 7 = 0,28 мин.

Время на отдых:

Тотд = 6% ∙ Топ

Тотд = 0,06 ∙ 7 = 0,42 мин.

Подготовительно-заключительное время:

Тп-з =10 мин.

Штучное время:

мин.

4.4.2 Нормирование времени для токарной обработки

Основное время рассчитывается по формуле:

где L - величина перемещения инструмента или заготовки в направлении подачи за один рабочий ход, мм;

n - частота вращения, мин;

S - подача мм/об;

,

где - длина обрабатываемой поверхности;

- величина врезания инструмента;

- величина перебега инструмента;

= 3 мин.

Определяем вспомогательное время:

Твсп = t уст +tизмерения

где t уст - вспомогательное время на установку снятие детали.

Принимается - 0,6 мин. tизмерения принимается - 0,35 мин.

Твсп = 0,6 + 0,35 = 0,95 = 1 мин.

Оперативное время

Топ = Твсп + tо

Топ = 0,95 + 3,27 = 4,22 мин.

Время на обслуживание рабочего места:

Тобсл = 3,5% ∙ Топ

Тобсл = 0,035 ∙ 4,22= 0,14 мин.

Время на отдых:

Тотд = 4% ∙ Топ

Тотд = 0,04 ∙ 4,22 = 0,16 мин.

Подготовительно-заключительное время:

Тп-з = 14 мин.

Штучное время:

= 4 мин.

4.4.3 Нормирование времени для шлифовальной операции

Определение основного времени.

Определение длины рабочего хода стола Lpx=I, где I = 75 мм - длина шлифуемой поверхности. Следовательно Lpx = 75 мм.

По нормативам, а также по паспортным данным станка определяются скорость движения стола, число рабочих ходов, время переключения и деления: V3 = 10 м/мин; i = 13; t = 0,015 мм.

Основное время:

= 4 мин.

Определение вспомогательного времени.

Время на установку заготовки Туст = 0,22мин.

Время связанное с переходом Тпер = 0,05мин

Общее вспомогательное время:

Твсп = Туст + Тпер

Твсп = 0,22+0,05 = 0,27мин.

Оперативное время:

Топ = То + Твсп

Топ = 3,9 + 0,27 = 4,17 мин.

Время на обслуживание рабочего места:

Тобсл = 10% ∙ Топ

Тобсл = 0,1 ∙ 4,17 = 0,417 мин.

Время на отдых и личные надобности:

Тотд= 4% ∙ Топ

Тотд = 0,04 ∙ 4,17 = 0,16 мин.

Норма штучного времени:

Тшт = Топ + Тобсл + Тотд

Тшт = 4,17 + 0,417 + 0,16 = 4,7 = 5 мин.

4.5 Определение основных технологических параметров процесса наплавки

Длина наплавляемой поверхности - 75 мм. Диаметр вала - 30 мм.

Выбираем марку наплавочной проволоки: Св-08А

- Определение силы тока и напряжения на дуге.

Силу тока определяют исходя из зависимости

I = a ∙ Fэ,

где Fэ – площадь поперечного сечения электрода, мм;

а – плотность тока А/мм.

а = 60 – 75 А/мм для проволоки диаметром до 2 мм.

а = 50 – 70 А/мм для проволоки диаметром более 2 мм.

При наплавке металла толщиной до 1 мм наиболее рационально напряжение в пределах 12 – 15 В, толщиной более 1 мм – 15 – 20 В.

I = 60 ∙ 2 = 120A

- Определение скорости подачи электродной проволоки.

где U - напряжение на дуге, В;

d - диаметр электрической проволоки, мм;

I – сила тока, А.

м/мин

Проволоку подают под углом 35 - 40 к детали.

- Выбор шага наплавки.

Шаг наплавки(мм/об) выбирается в зависимости от диаметра электродной проволоки:

S = (1,62,2) ∙ d = 2 ∙ 2 = 4 мм/об

С уменьшением шага наплавки твердость наплавленного, возрастает его толщина, увеличиваются потери на угар и разбрызгивание.

- Определение скорости наплавки.

Обычно скорость наплавки устанавливается в пределах 0,3…2 м/ч. Принимаем Vнп =0,35 м/ч

- Определение толщины наплавленного слоя.

,

где - коэффициент, учитывающий условия формирования валика,

= 0,60,7;

h – толщина слоя, мм.

мм

- Определение частоты вращения детали.

где D – диаметр наплавляемой поверхности, мм;

n – частота вращения, об/мин.

мин -1

- Выбор амплитуды вибрации.

Амплитуду вибраций конца электродной проволоки выбирают в зависимости от диаметра проволоки:

А = (0,71,3) = 1∙2 = 2

- Определение времени наплавки.

мин

4.6 Режимы резания на токарную обработку

Режущий инструмент - проходной резец, оснащенный пластиной твёрдого сплава Т5К10.

Главный угол в плане а=60°;

Вспомогательный угол а=15°;

Размер державки резца: hb=20l6мм.

1) Назначение глубины резания t.

t=0,5 мм

2) Подача Sм

Sм = Sn = 0,5 об/мин

3) Скорость резания V

м/мин

4) Расчёт частоты вращения

Kv = Kмv KNV Kuv = 111 = 1

Kмv = 1

KNV = 1

Kuv = 1

об/мин

5) Сила резания.

6) Мощность резания.

кВт

4.7 Режим резания на шлифование

Для шлифовальных работ принимаем шлифовальный станок ЗМ153. Назначаем режущий инструмент: круг шлифовальный ГШ 200x13x32. Скорость круга: V = 35 мм/об

Глубина резания: t = 0,015 мм/дв. ход

Скорость шлифуемого изделия: V = 10 м/мин

Подача и частота вращения детали на станке осуществляется бесступенчато.

Частота вращения определятся по формуле:

мин-1

Число проходов определятся по формуле:

I = z/t

I= = 13

Заключение

В данном курсовом проекте рассмотрена технология восстановления посадочных мест вала, описаны способы его восстановления. Также произведен расчет режимов механической обработки и норм времени, составлена мар-шрутно - технологическая карта восстановления вала редуктора.

Список использованной литературы доступен в полной версии работы

Чертежи:

Скачать: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

privetstudent.com

Восстановление вала

Операции по восстановлению изношенного вала эпоксидными компаундами

Технология ремонта изношенного вала вследствие вибрации, трения, коррозии или абразивных примесей, соприкасающихся с поверхностью.

Содержание Изношенное место вала требует предварительной обработки поверхности перед восстановлением геометрии изделия с помощью металлололимеров. Эта предварительная обработка может включать в себя несколько технологических переходов в зависимости от конструктивных особенностей деталей. Дополнительные технологические операции, позволяющие увеличить прочность восстанавливаемого узла, могут быть представлены в адаптированной технологии для решения конкретных ремонтно-восстановительных задачВосстановление вала материалами Chester Molecular

Ознакомиться с технологиями смешивания, подготовки поверхности и нанесения двухкомпонентных составов на основе эпоксидных смол, которые практически одинаковые для всех марок материалов, продаваемых в нашем магазине, можно на Youtybe, посмотрев видео ролики:Применение металлополимеров Chester Molecular для восстановление вала Перейти на Youtube

Применение Chester Protector CK в качестве защитного покрытие металла Перейти на Youtube

Токарная обработка

Проточить изношенную часть вала на глубину, которая зависит от диаметра восстанавливаемого вала. Например, при диаметре восстанавливаемого вала от 1,25 до 2,5 см глубина проточки должна быть не менее 1,5-2 мм, а при диаметре вала от 2,5 до 7,5 см - 2,5-3 мм. Режимы токарной обработки выбирать исходя из диаметра обрабатываемого вала, материала, используемого инструмента и т.д.

Оборудование Токарно-винторезный станок Инструмент Проходной резец

Оборудование Токарно-винторезный станок Инструмент Проходной резец

Подбор ремонтного материала

Исходные данные:- Конструктивная нагрузка на изношенное место

- Диапазон рабочих температур

- Наличие воздействия химически агрессивных сред

- Конструктивные особенности ( наличие шпоночных пазов, шлицов и т.д.)

- Шейки валов под подшипник скольжения

- Посадочные места под подшипники качения, муфты, шестерни и т.п.

- Поверхности, подверженные коррозии, эрозии, абразии.

- Химическая стойкость определяется по отдельным таблицам. Не подлежат ремонту подшипники, ролики которых устанавливаются на вал.

- Не подлежат ремонту подшипники скольжения в абразивной среде

- Chester Metal Super, Chester Metal Super Fe, Chester Metal Super AL, Chester Metal Super Br, Chester Metal Special - для восстановления изношенной или поврежденной поверхности вала

- Chester Metal Super SL, Chester Metal Special - при необходимости корректировки положения подшипника

- Chester Metal Rapid - для проведения срочных работ

- Chester Metal Slide, - антифрикционные материалы для ремонта валов с уплотнительными кольцами

Очистка поверхности

После проведения операций механической подготовки поверхности необходимо обработать все поверхности трещины и армирующих элементов специальным очистителем Chester F3 или Chester F7. Обезжиривание поверхности с помощью очистителя производить чистой ветошью обильно смоченной в очистителе. Промывание повторить несколько раз. Чистоту промытой поверхности контролировать чистой белой ветошью смоченной в очистителе. На белой ткани не должны оставаться следы.Подготовка и нанесение ремонтного материала

-

1. Подготовку полимерного материала осуществлять в соответствии с инструкцией по применению данного материала.

2. Нанесение ремонтного материала осуществляется на малой скорости (V=0,3-1,2 м/мин) при помощи специального инструмента-шпателя:

3. Подготовленный полимерный материал нанести на восстанавливаемую поверхность вала и втереть, нажимая на шпатель.

4. После втирания тонкого слоя нанести более толстый слой и выравнивать его шпателем до получения равномерного распределения металлополимера по поверхности. При возможности последующей токарной обработки следует предусмотрительно наносить слой большей толщины на 0,5-5 мм.

3. Подготовленный полимерный материал нанести на восстанавливаемую поверхность вала и втереть, нажимая на шпатель.

4. После втирания тонкого слоя нанести более толстый слой и выравнивать его шпателем до получения равномерного распределения металлополимера по поверхности. При возможности последующей токарной обработки следует предусмотрительно наносить слой большей толщины на 0,5-5 мм.

Нанесение ремонтного материала

Нанесение ремонтного материала осуществляется на малой скорости (V=0,3-l,2 м/мин) при помощи специального инструмента - шпателя. Температура воздуха при работе с металлополимером не должна быть меньше 18 °С. Нанесение может осуществляться в несколько этапов, в зависимости от величины нанесенного слоя:- 1 этап - На восстанавливаемую поверхность наносится небольшое количество полимерного материала, который втирается в поверхность

- 2 этап - Сразу после втирания первого тонкого слоя на поверхность вала наносится слой металлополимера необходимой толщины и выравнивается шпателем.

- Если нанесение металлополимера затруднено из-за большого размера наращивания вала, то нанесение можно осуществлять в несколько этапов после частичной полимеризации.

- После нанесения полимерного материала восстановленный вал должен иметь диаметр превышающий номинальный для того, чтобы была возможна последующая токарная обработка

Подготовка поверхности кондуктора

содержит следующие операции:- Обезжиривание промывкой очистителем Chester F3 или F7.

- Нанесение слоя разделительной жидкости (см. инструкцию по применению)

Примечание: Основная часть металлополимера наносится на вал так (См. размеры №1 и №2 на рисунке), чтобы при установке кондуктора полимерный материал выдавливался равномерно во все стороны, не оставляя незаполненных пустот (раковин).

Примечание: Основная часть металлополимера наносится на вал так (См. размеры №1 и №2 на рисунке), чтобы при установке кондуктора полимерный материал выдавливался равномерно во все стороны, не оставляя незаполненных пустот (раковин). Окончательная обработка

После частичной полимеризации (через 4 часа при температуре 20 °С) восстановленный вал можно обработать на токарном станке. После полной полимеризации (через 24 часа) отремонтированный узел может быть введен в работу. Примечание: токарная обработка композиционных материалов, содержащих керамические наполнители, осложнена высокой твердостью. Поэтому её следует осуществлять с использованием алмазного или эльборового инструмента. Оборудование Универсальный токарный станок

После полной полимеризации (через 24 часа) отремонтированный узел может быть введен в работу. Примечание: токарная обработка композиционных материалов, содержащих керамические наполнители, осложнена высокой твердостью. Поэтому её следует осуществлять с использованием алмазного или эльборового инструмента. Оборудование Универсальный токарный станок | Материал | V м/мин | d мм | S мм/об |

| с керамическим наполнителем | 60-125 | 0.5-1 | 0.1-0.2 |

| без керамического наполнителя | 40-55 | 0.5-1 | 0.1-0.2 |

Инструмент Проходной резец

Пример ремонта

Клиент: Фабрика Бумаги и картона, Присмотр: магистр, инженер Петр Ангела - CHESTER MOLECULAR - Познань. Дата ремонта: октябрь 1995 года.ОПИСАНИЕ ПРОБЛЕМЫ: Во время работы туалетной бумаги была отвинчена гайка, фиксирующая конический роликовый подшипник тип 23130 e нижнего вала пресса. Несвязанный подшипник повредил поверхность цапфы, на которой он был насажен, разрезая царапины глубиной 3-5 мм, шириной 90 мм, что вызвало захват вала. Эта вывало аварийную остановка устройства. ОПИСАНИЕ РЕМОНТА: Из-за сложившейся ситуации механик дежурства приступил к немедленному ремонту. Втулка вала была очищена песком и наvosstanovlenie gjsadkio-podshipnika-ChMждачной бумагой и обезжирена с Очистителем Chester Cleanster. Затем был нанесен слой металлополимера Chester Metal Rapid и вставлен новый подшипник, защищенный с помощью разделительной жидкости Chester Release Agent.

Из-за сложившейся ситуации механик дежурства приступил к немедленному ремонту. Втулка вала была очищена песком и наvosstanovlenie gjsadkio-podshipnika-ChMждачной бумагой и обезжирена с Очистителем Chester Cleanster. Затем был нанесен слой металлополимера Chester Metal Rapid и вставлен новый подшипник, защищенный с помощью разделительной жидкости Chester Release Agent.ДОСТИГНУТЫЙ ЭФФЕКТ: После двух часов остановки машина была перезапущена. Ремонт, выполненный таким образом, позволил избежать производственных потерь, поскольку время простоя машины было сведено к минимуму. Традиционный метод ремонта, состоящий в замене вала, потребует демонтажа частей устройства и привлечения большего числа рабочих и оборудования. Состояние регенерированной втулки было проверено через 6 месяцев во время запланированной реконструкции и никаких возражений не было. Источник;Chester Molecular.

a1systems.su

Ремонт валов и шпинделей

В процессе эксплуатации у валов изнашиваются посадочные шейки, шпоночные канавки и шлицы, повреждаются резьба и центровые отверстия, вал получает изгиб.

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Шейки вала, имеющие износ (царапины и риски, нецилиндричность до 0,1 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые отверстия вала, при наличии забоин и вмятин в первую очередь протачиванием восстанавливают центровые отверстия. Затем правят валы.

Шейки валов со значительным износом обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметра шеек иа 5—10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, испытывает ли вал ударные нагрузки. В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают или устанавливают на 31юксидном клее ремонтные втулки, которые затем обрабатывают точением или шлифованием. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, осталиванием, хромированием н другими методами.

Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы, диаметр которых больше 60 мм.Холодная правка валов может выполняться вручную при помощи винтовых скоб, рычагов, но лучше правку производить под прессом.Сущность правки заключается в том, что приложенное усилие вызывает остаточные деформации, деталь восстанавливается, приобретая первоначальные свойства.

При холодной правке прессом или скобой вал располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, ползуну) и нагружают так, чтобы вал изогнулся в противоположную сторону на величину, почти равную первоначальному прогибу, и лишь затем восстанавливают первоначальную точность по прямолинейности.

Изогнутые валы диаметром до 30 мм можно править наклепом. Суть такой правки состоит в том, что вал кладут прогибом вниз на плиту (рис. 61) и легким молотком наносят частые удары, пока вал не выпрямится. Удары наносят также с обеих сторон прогиба, ограниченного углом 120°.

К шпинделям предъявляются особо высокие требования, поэтому посадочные шейки 1 и 2 (рис. 62, а) шпинделей обрабатывают шлифованием. Соосность их должна быть выдержана с точностью 0,01 мм, допустимая некруглость шеек — 0,01 мм, нецилиндричность — 0,003—0,005 мм. Таким же требованиям должна отвечать поверхность 3. Конические отверстия 4 и 5 шпинделя должны быть концентричны шейкам; допускается биение 0,01—0,02 мм на 300 мм длины.

В первую очередь у шпинделя изнашиваются шейки под подшипники, посадочные места для зубчатых колес и других вращающихся деталей. На них появляются царапины и задиры, легко обнаруживаемые внешним осмотром.

Шпиндели целесообразно ремонтировать несколько раз, так как изготовление нового шпинделя — дело сложное и дорогое. Однако в тех случаях, когда ремонт шпинделя влечет за собой ремонт и сопрягающихся с ним деталей, может оказаться более выгодной заменаизношенного шпинделя новым. Этот вопрос решают сравнением стоимости ремонтных работ и нового шпинделя.

Шпиндели, у которых износ шеек по диаметру составляет 0,01— 0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом — жимком (рис. 63). Жимок состоит из кольца-хомутика 1, болта 2, втулки-притирки 3 сразрезом и рукоятки-державки, которая на рисунке не показана. Втулку-притир изготовляют из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру обрабатываемой шейки.

Приступая к притирке шейки, накладывают на нее тонким слоем смесь мелкого наждачного порошка и масла, после чего надевают жимок и слегка завинчивают болт 2. Пускают станок, настроив его на скорость вращения шпинделя 10— 20 м/мин. При вращении шпинделя равномерно водят жимком вдоль обрабатываемой шейки. Время от времени обновляют слой порошка с маслом и подвинчивают болт 2.

Устранив износ, промывают шейку шпинделя и притир керосином, затем наносят на шейку тонкий слой доводочной пасты о керосином и завершают ее обработку.

При износе шеек шпинделя более 0,02, мм их ремонтируют шлифованием с последующей притиркой под ремонтный размер. Однако этот способ ремонта приемлем, лишь когда имеется возможность соответственно изменить размеры отверстий в подшипниках или других деталях, сопрягаемых со шпинделем. Если такой возможности нет или изменение размеров отверстий нецелесообразно из-за большой трудоемкости операций, восстанавливают шейки шпинделя с износом до 0,05 мм наращиванием хрома, а в износом больше 0,05 мм — вибродуговой наплавкой.Шейки шпинделей с наращенным на них хромовым слоем обрабатывают шлифованием, если же на шейки наносят другие металлы соответственно большими слоями, чем при хромировании, шейки сначала обтачивают, а потому шлифуют. При этом им придают по направлению к заднему концу конусность до 0,01 мм, чтобы при шабрении подшипников слой краски, нанесенный на шейки, полностью использовался для закрашивания поверхности подшипников.

Изношенные шейки шпинделей, на которых монтируются подшипники качения или другие детали с неподвижной посадкой, весьма удобно восстанавливать электролитическим способом.

Шейки шпинделей (под подшипники скольжения, в том числе с осевыми микротрещинами) восстанавливают установкой на клее тонкостенных компенсационных наделок или вставок. Практика показывает, что такие шпиндели служат еще долго, а в ряде случаев работают лучше новых, если наделки («рубашки») и вставки (втулки) изготовлены из материалов с лучшими эксплуатационными свойствами. При этом достигается значительная экономия материалов и сокращаются затраты на ремонт.

Для постановки компенсационных наделок или вставок с поверхности шпинделя стачивают слой металла с целью посадки соответствующей детали компенсатора в виде втулки с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности. При этом снимаемый слой металла должен быть минимальным, до 10—15% номинального диаметра сплошного сечения вала или толщины стенки полого шпинделя.

Для восстановления неподвижной посадки, например поверхности шпинделя под подшипник качения, компенсационная наделка (втулка) может быть тонкостенной — от 0,5 до 2 мм, а при восстановлении шейки шпинделя под подшипник скольжения толщина стенки наделки должна быть не менее 2,5 мм.

Компенсационные тонкостенные наделки изготовляют из металла, соответствующего материалу ремонтируемого вала или из материала, отвечающего повышенным требованиям.

Внутренний диаметр выполняют по месту с зазором 0,05 мм по диаметру (шероховатость поверхности Rz 20), наружный диаметр делают с припуском 3—5 мм. Окончательную обработку ведут при интенсивном охлаждении после установки втулки и отверждения клея через 24 ч.

Компенсационные втулки толщиной 2,5—3,5 мм и более целесообразно изготовлять из цементируемой стали. Восстанавливаемый диаметр выполняют с припуском 0,3 мм, а диаметр втулки, сопрягаемой с валом, шпинделем или осью, обрабатывают с припуском 3—4 мм. После цементации с этой поверхности снимают науглероженный слой , металла и закаливают втулку до HRC58-60.

Незакаленную поверхность втулки обрабатывают на токарном станке по размеру подготовленной поверхности вала с зазором по диаметру 0,05 мм (шероховатость поверхности). Закаленную восстанавливаемую поверхность втулки окончательно шлифуют после установки ее на вал и отверждения клея.

На рис. 62 даны схемы ремонта шпинделей станков установкой на эпоксидном клее компенсационных наделок и вставок. У шпинделя токарного станка восстановлена задняя шейка 1 (см. рис. 62, а) под подшипник качения, опорная закаленная поверхность 2 под подшипник скольжения и коническая поверхность 3 для патрона. Так же восстановлена коническая поверхность 9 (см. рис. 62, б) для роликопод-шипника (серия 3182100) и направляющая 10 для патрона. Коническое отверстие шпинделя восстановлено вставкой 11 с закаленным отверстием.

Шейки (см. рис. 62, б) шпинделя сверлильного станка восстановлены тонкостенными (менее 1 мм) наделками 6 и 8, при этом наделка 6 выполнена из двух полувтулок, по краям которых поставлены на клее по два штифта 7. При окончательной механической обработке наделок и вставок нельзя допускать перегрев, так как при этом может разрушиться клеевая пленка, поэтому операцию выполняют с обильным охлаждением.

Перед обточкой и шлифованием проводят следующие подготовительные работы. Вытачивают стальные пробки и плотно вставляют их в отверстия 4 и 5 шпинделя, предварительно зачистив места посадки пробок. После этого закрепляют шпиндель одним концом в патроне токарного станка, а второй конец устанавливают неизношенным местом в люнете и выверяют шпиндель на биение, которое не должно превышать 0,005 мм; затем делают в пробке центровое отверстие. После этого шпиндель переставляют, зажимают его второй конец в патроне, а первый — в люнете и выполняют второе центровое отверстие. Теперь шпиндель устанавливают в центрах и проверяют правильность центрования; биение неизношенных мест по индикатору должно быть не выше 0,01 мм.

Выполнив описанные операции, приступают к обработке шпинделя точением и шлифованием.

В случае повреждения и износа резьбы шпинделя при восстановлении применяется наплавка с последующим нарезанием резьбы до номинального размера. Перенарезать резьбу на меньший диаметр не рекомендуется, так как она становится нестандартной.

Изношенное конусное отверстие шпинделей ремонтируют по-разному в зависимости от величины износа. При сильном износе отверстие растачивают и затем в него вклеивают или запрессовывают втулку. При небольшом износе отверстие (неглубокие риски, незначительные забоины) шлифуют, снимая минимальный слой металла.

Механическую обработку конусного отверстия шпинделя можно вы-полнять, не снимая шпинделя со станка, что обеспечивает хорошее центрование оси отверстия с осью шпинделя. При обработке конусного отверстия на месте применяются приспособления.

Точность конического отверстия шпинделя проверяют стандартным конусным калибром. Контрольная риска на калибре не должна входить в отверстие, между ней и торцом шпинделя должно быть расстояние в 1—2 мм. Если же контрольная риска калибра входит в конусное отверстие и скрывается, то допускается подрезка переднего торца шпинделя на 2—3 мм.

Ось конического отверстия шпинделя проверяют на биение индикатором по контрольной оправке, вставленной в отверстие. Допускается отклонение от оси 0,01 мм у торца шпинделя и 0,02 мм на длине 300 мм. Поверхность 4 шпинделя может иметь предельно допустимое биение 0,01 мм.

Выше говорилось о шпинделях с хромированными шейками. Уста-новлено, что такие шпиндели хорошо работают только при отличной пригонке к ним подшипника, когда обеспечен зазор для смазки шеек. Нормальная величина этого зазора 0,006—0,02 мм в зависимости от точности станка, наибольшей частоты вращения и диаметра шпинделя. При небрежной пригонке во время работы станка происходит усиленный местный нагрев. Из-за этого на хромированной поверхности образуются мелкие трещины, хром отслаивается, повреждается шейка шпиндeля и поверхность подшипника.

Хранение отремонтированных или новых валов и шпинделей должно исключить возможность изгиба и деформации. Небрежно положенный вал может изогнуться под действием собственной тяжести. Для предотвращения этого рекомендуется валы помещать в специальные стеллажи-стойки в вертикальном состоянии. Лучший способ хранения это подвешенное вертикальное состояние.

Также Вам будет интересно:

chiefengineer.ru

Восстановление - шейка - вал

Восстановление - шейка - вал

Cтраница 1

Восстановление шейки вала производится в указанной ниже последовательности. [1]

Для восстановления шеек валов используют различные установки. [2]

При восстановлении шейки вала с односторонним износом необходима механическая обработка для придания изношенной детали правильной геометрической формы и удаления дефектного поверхностного слоя. [3]

При необходимости восстановления шейки вала под подшипники качения, муфты и другие сопрягаемые детали вал наплавляют ( рис. 23) или металлизируют, а также проверяют на отсутствие кривизны и обтачивают до номинального размера. [5]

Способ применяют для восстановления шеек валов и осей, поверхностей отверстий под подшипники, упрочнения взамен термообработки трущихся поверхностей, создания износостойкого поверхностного слоя толщиной 0 5 мм. Стойкость режущей части инструмента в результате упрочнения увеличивается в 2 раза. [6]

Вибродуговая наплавка применяется для восстановления шеек валов, штоков буровых насосов, замков бурильных труб и других деталей. [8]

Пользуясь этим способом при восстановлении концевой шейки вала, обрабатывают шейку до меньшего размера, если позволяет механическая прочность, и напрессовывают дополнительную втулку, а затем производят ее механическую обработку до первоначального размера и требуемой шероховатости поверхности. [10]

Метод металлизации применяют при восстановлении износившихся шеек валов, заделке трещин в картерах, а также при покрытии поверхностей для защиты их от коррозии и защиты от цементации при термообработке деталей. [11]

Метод металлизации применяют при восстановлении износившихся шеек валов, при заделке трещин в картерах, а также при покрытии поверхностей для защиты их от коррозии и защиты от цементации при термообработке деталей. [12]

Установка 011 - 1 - 02 Ремдеталь предназначена для восстановления шеек валов контактной приваркой металлического слоя. Она состоит из вращателя, привода подач, тележки с наплавочной головкой, пульта управления, стойки, пневмопиноли, систем охлаждения и пневмоэлектрообеспечения. Изношенную поверхность восстанавливают приваркой регулируемыми импульсами тока стальной ленты перекрывающимися точками. Восстановленную деталь охлаждают водой. [13]

Новый способ восстановления деталей электромеханической обработкой может найти применение в авторемонтном производстве для восстановления шеек валов, изготовленных из нормализованных сталей, а также и как способ подготовки деталей ( с высокой поверхностной твердостью) к металлизации. [14]

Проволочный материал нашел широкое применение при восстановлении резьбы и шеек валов, ленточный - при восстановлении шеек валов и поверхности отверстий в корпусных деталях, а порошковый - при восстановлении шеек валов и конических поверхностей клапанов. [15]

Страницы: 1 2

www.ngpedia.ru

Анализ основных дефектов и способов восстановления деталей автомобилей типа «вал» и «ось»

Детали типа «вал» или «ось» присутствуют в любом механизме и играют важную роль в обеспечении функциональной работоспособности узлов и агрегатов. В процессе работы валы и оси подвергаются эксплуатационным нагрузкам, в результате чего могут возникать дефекты, основные из которых приведены в статье. Существующие способы устранения дефектов валов и осей имеют свои особенности, которые необходимо учитывать при выборе технологии ремонта и восстановления.

Ключевые слова: дефект, ремонт, восстановление, наплавка, напыление, гальваническое осаждение, полимерные композиции.

К деталям типа «вал» относят детали машин, предназначенные для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор. На валу закрепляются шкивы, зубчатые колеса, маховики и т. п. Некоторые из этих деталей, называемые ведущими, получают вращательное движение от постороннего источника энергии (двигателя). К другим деталям вращение передается валом. Они называются ведомыми. Таким образом, вал при своем движении обязательно передает усилие (вращающий момент), а поэтому испытывает деформации кручения и изгиба. Валы по форме разделяются на прямые или изогнутые (коленчатые), целые или составные (собранные из нескольких частей), сплошные или полые (пустотелые).

Широкое распространение в автомобилестроении получили коленчатые, распределительные и карданные валы [1]. Они применяются в двигателях внутреннего сгорания, в паровых машинах, поршневых насосах (компрессорах). Длинные валы, например гребные валы кораблей, из-за сложности их изготовления делают составными (разъемными). Полые, или трубчатые, валы применяют тогда, когда необходимо уменьшить их все ли пропустить через внутреннее отверстие вала другие детали.

Если вал не передает вращательного движения, а только поддерживает вращающиеся части, его называют осью. Таким образом, ось в отличие от вала не испытывает кручения, а подвергается лишь изгибу. Оси делятся на неподвижные (например, оси колес велосипеда, мотоцикла, автомобиля и т. д.) и подвижные, которые вращаются вместе с закрепленными на них деталями (например, оси железнодорожных и трамвайных прицепных вагонов).

Валы и оси воспринимают во время работы большие нагрузки. Поэтому их изготавливают из углеродистой конструкционной стали, подвергают обработке давлением, поверхностной цементации, закалке и проверяют на прочность.

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а, следовательно, испытывают знакопеременные нагрузки, напряжения и деформации. Поэтому поломки валов и осей имеют усталостный характер. К основным дефектам валов и осей относят [1–3]:

- Износы и задиры опорных шеек. В основном возникают при недостатке смазки между поверхностями терния при высокой частоте вращения.

- Прогибы, изгибы и скручивание. Образуются при превышении предельных нагрузок на вал или ось, или перегреве их во время работы.

- Трещины. Возникают в основном от воздействия ударных и вибрационных нагрузок, достаточно сложно выявляются и могут привести к аварийному износу и выходу из строя узла или механизма.

- Разрушение резьбовых поверхностей. Чаще всего встречается срез и смятие резьбы в результате воздействия резкого осевого нагружения или при возникновении повышенного крутящего момента на резьбовом соединении.

- Разрушение шпоночных или шлицевых пазов. Происходит так же при ударных и вибрационных нагрузках или при превышении допустимых значений крутящих моментов на шпоночном или шлицевом соединении.

- Выработка поверхностей под резиновые армированные манжеты (сальники). Происходит в результате механического, абразивного или эрозионного воздействия.

Дефектация и восстановление валов и осей проводится при капитальном или текущем ремонте автомобилей. Выбраковка валов и осей осуществляется по результатам измерений, по визуальному осмотру и по результатам металлографических исследований (при необходимости). При наличии возможности восстановления вала или оси принимают решение по выбору способа восстановления и ремонта [1, 4–6].

Основные способы восстановления валов и осей, применяемые в авторемонтном производстве можно условно разделить на способы позволяющие восстановить номинальный размер и исходную геометрию вала или оси и способы, использующие восстановление под «ремонтный размер», то есть под размер, для которого существует возможность применения «ремонтных» деталей.

«Ремонтной» деталью считается дополнительная деталь, изготовленная или восстановленная по «ремонтным» размерам. Ремонтные размеры определяться с учетом припусков на обработку для устранения дефектов формы поверхности, макро и макрогеометрии. Например, коренные шейки коленчатых валов подвергают механической обработке, протачивая их или шлифуя. При этом уменьшается номинальный диаметр коренной шейки, а коленчатый вал комплектуется «ремонтными» вкладышами увеличенной толщины.

В настоящее время восстановление способом «ремонтных размеров» применяется редко, так как, несмотря на все его положительные моменты (упрощение ремонта, возможность повторного восстановления) присутствуют и недостатки: необходимость наличия «ремонтных» запасных частей, снижение прочности ввиду съема слоя материала, снижение микротвердости поверхностей, а также значительное снижение взаимозаменяемости, так как отремонтированные таким способом детали становятся оригинальными.

Восстановление посадочных поверхностей валов и осей под номинальный размер может осуществляться следующими способами [1–7]:

1. Напылением — нанесение под высоким давлением воздуха расплавленного металла на поверхность вала или оси. По способу расплавления металла различают электродуговое, газопламенное, высокочастотное, плазменное и детонационное напыление. Наполненное таким образом покрытие имеет низкую прочность сцепления с основой, но при этом не происходит высокого нагрева поверхности, изменения структуры материала детали, не возникает коробление, не снижается усталостная прочность.

2. Наплавкой — в отличие от напыления наплавка осуществляется путем формирования слоя металла, расплавляемого непосредственно на поверхности вала или оси. Различают наплавку под слоем флюса, в среде защитных газов, газовую, вибродуговую и электродуговую. Можно наносить слои металла практически любой толщины, нанесенный слой отличается высокой твердостью, но при этом происходит сильный нагрев вала или оси, вызывающий коробление и изменение структуры поверхностного слоя металла, появляются затруднения в последующей механической обработке осажденного слоя ввиду его высокой твёрдости.

3. Термопластическим деформированием — изменением геометрических размеров оказывая механическое воздействие (осадка, вытяжка, высадка, протяжка, правка и так далее) на предварительно разогретую деталь. Таким способом можно проводить правку осевых деформаций валов и осей, а также устранять некоторые погрешности формы поверхностей. Способ весьма ограничен в применении ввиду его технологического несовершенства и трудностями в обеспечении требуемых результатов.

4. Гальваническим осаждением — формирование слоя металла на восстанавливаемой поверхности путем электрохимического осаждения из электролита. Способ обладает рядом преимуществ, такими как отсутствие нагрева детали, возможность нанесения слоя любого металла или их комбинации с заданными свойствами и требуемой толщины, возможность нанесения слоев металла с различными свойствами [1–3, 6–9]. Но технологический процесс восстановления поверхностей гальваническим осаждением достаточно сложен, ввиду чего имеется некоторая нестабильность получаемых результатов. Кроме того, реактивы для осуществления этого способа достаточно дороги и присутствует необходимость применения мер экологической безопасности для очистки сточных вод и улавливания испарений электролитов и кислот. Но, тем не менее, в ряде конкретных случаев, гальванические методы восстановления и защиты от коррозии изношенных поверхностей являются наиболее рациональными и дают отличные результаты. Так, например, восстановление отверстий небольшого диаметра особенно в тонкостенных деталях, боящихся перегрева и механического повреждения — гальваническое осаждения является приоритетным.

5. Полимерно-композитными материалами — формируется на предварительно подготовленной восстанавливаемой поверхности слой полимерной композиции с последующим ее отверждением [1–3, 10]. При необходимости отвержденный слой подвергают механической обработке. Свойства полимерно-композитного слоя можно формировать путем добавления различных наполнителей или их сочетания, образуя при этом полимерную композицию. Например, в эпоксидную смолу добавляют металлическую пудру или мелкую стружку, с последующим введением отвердителя и эластомера. При этом улучшаются прочностные характеристики и теплопроводность формируемого слоя композиции. Такие композиции имеют достаточную твердость и прочность сцепления с восстанавливаемой поверхностью, но плохо переносят нагрев и ударные нагрузки, кроме того нанесенный слой плохо отводит тепло и имеет невысокую износостойкость в парах трения.

Ремонтное производство в настоящее время располагает достаточным количеством способов, чтобы восстановить практически любую изношенную и поврежденную деталь. Но для практического использования необходимо выбрать один, применение которого технически возможно и экономически наиболее целесообразно. Выбор эффективного способа восстановления деталей является важной задачей совершенствования организации ремонтного производства.

На выбор способа восстановления деталей оказывает влияние: вид дефекта и величина износа; материал, размер, форма и масса детали; точность и вид обработки; специализация производства, обеспеченность оборудованием; себестоимость восстановления, и долговечность работы восстановленных деталей.

Литература:

1. Захаров, Ю. А. Совершенствование технологии восстановления посадочных отверстий корпусных деталей проточным электролитическим цинкованием: дис. … канд. техн. наук [Текст] / Ю. А. Захаров. — Пенза, 2001. — 170 с.

2. Захаров, Ю. А. Анализ способов восстановления посадочных отверстий корпусных деталей машин [Текст] / Ю. А. Захаров, Е. Г. Рылякин, А. В. Лахно // Молодой ученый. — 2014. — № 16. — С. 68–71.

3. Захаров Ю. А. Восстановление посадочных поверхностей корпусных деталей машин проточным гальваническим цинкованием [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов // Молодой ученый. — 2014. — № 17. — С. 58–62.

4. Рылякин, Е. Г. Повышение работоспособности гидропривода транспортно-технологических машин в условиях низких температур [Текст] / Е. Г. Рылякин, Ю. А. Захаров // Мир транспорта и технологических машин. — № 1 (44). — Январь-Март 2014. – С. 69–72.

5. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

6. Захаров, Ю. А. Восстановление металлизацией деталей транспортно-технологических машин и комплексов [Текст] / Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 199–201.

7. Захаров, Ю. А. Анализ способов восстановления корпусных деталей транспортно-технологических машин и комплексов [Текст] / Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 202–204.

8. Пат. 2155827 РФ, МПК: 7C 25D 5/06 A. Устройство для электролитического нанесения покрытий [Текст] / И. А. Спицын, Ю. А. Захаров // заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (РФ). — № 99115796/02, Заявлено 16.07.1999; Опубл. 10.09.2000.

9. Пат. 2503753 Российская Федерация, МПК: C25D19/00. Устройство для гальваномеханического осаждения покрытий [Текст] / Ю. А. Захаров, И. А. Спицын; заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (RU). — № 2012149639/02, заявл. 21.11.2012; опубл. 10.01.2014, Бюл. № 1. — 9 с.

10. Лахно, А. В. Восстановление деталей машин из полимерных материалов / А. В. Лахно, Е. Г. Рылякин // Молодой ученый. — 2014. — № 8. — С.196–199.

moluch.ru

| Номер операции | Содержание операции | Оборудование |

| 1 | Зачистка центровых отверстий | Токарный или центровочный станок |

| 2 | Устранение погнутости | Пресс |

| 3 | Устранение поврежденной или изношенной резьбы | Токарный станок |

| 4 | Наплавка резьбовой и шлицевой поверхностей, заварка шпоночных пазов, резьбовых и гладких отверстий | Установка для наплавки |

| 5 | Правка детали после наплавки (по мере потребности) | Пресс, приспособление |

| 6 | Механическая обработка наплавленных поверхностей (резьбовых, шлицевых, шпоночных пазов и гладких отверстий) | Токарный станок, фрезерный станок, сверлильный станок |

| 7 | Предварительная и окончательная обработка поверхностей, подлежащих постановке ДРД | Токарный станок |

| 8 | Запрессовка ДРД | Пресс |

| 9 | Предварительная обработка ДРД после запрессовки | Круглошлифовальный станок, токарный станок |

| 10 | Наплавка шеек | Установка для наплавки |

| 11 | Правка вала после наплавки | Пресс |

| 12 | Термическая обработка | Термическая печь |

| 13 | Правка | Пресс |

| 14 | Предварительная механическая обработка наплавленных шеек | Токарный станок, круглошлифовальный станок |

| 15 | Подготовка поверхностей к гальваническому наращиванию | Зачистная машина, ванна |

| 16 | Нанесение гальванических покрытий | Установка для гальванопокрытий |

| 17 | Предварительная обработка гальванических покрытий | Круглошлифовальный станок |

| 18 | Чистовая обработка поверхностей | Круглошлифовальный станок |

| 19 | Балансировка | Балансировочный станок |

| 20 | Доводка | Станок для суперфиниширования |

| 21 | Мойка, очистка, консервация | Моечная машина, верстак |

| Номер операции | Наименование и содержание операции | Оборудование |

| 1 | Мойка и очистка масляных каналов и грязеуловителей | Моечная машина |

| 2 | Проверка шатунных и коренных шеек на магнитном электрическом дефектоскопе | Магнитоэлектрический дефектоскоп |

| 3 | Проверка биения | Токарный станок, индикатор со стойкой |

| 4 | Правка | Пресс |

| 5 | Расточка биения под подшипник | Токарный станок |

| 6 | Запрессовка ДРД – втулки | Пресс |

| 7 | Расточка втулки | Токарный станок |

| 8 | Наплавка шатунных шеек | Установка для автоматической наплавки |

| 9 | Предварительное шлифование шатунных шеек | Круглошлифовальный станок |

| 10 | Правка коленчатого вала | Пресс |

| 11 | Наплавка коренных шеек | Установка для автоматической наплавки |

| 12 | Предварительное шлифование коренных шеек | Круглошлифовальный станок |

| 13 | Обработка отверстий масляных каналов коренных и шатунных шеек | Сверлильный станок |

| 14 | Окончательное шлифование шатунных шеек | Круглошлифовальный станок |

| 15 | Упрочнение галтелей шатунных шеек | Установка для упрочнения |

| 16 | Правка | Пресс |

| 17 | Окончательное шлифование коренных шеек | Шлифовальный специальный станок |

| 18 | Накатка шейки под сальник | Токарный станок, накаточное приспособление |

| 19 | Шлифование шейки под сальник | Круглошлифовальный станок |

| 20 | Балансировка | Балансировочный станок |

| 21 | Суперфинишная обработка | Станок для суперфиниширования |

| 22 | Контроль размеров и обработки | Контрольный стенд, приспособления |

| 23 | Мойка, очистка, консервация | Моечная камера, верстак |

studfiles.net

Восстановление валов в Москве - Hydronik.ru

Компания «Гидроник» производит восстановление валов больших диаметров, нестандартных размеров без ограничения по площади износа вала. Восстанавливаем посадочные места под подшипники и др. зоны повреждения металла на валах (износ, выработка, сколы, царапины и др. дефекты) по выгодным ценам в Москве и МО.

+7 (916) 830-19-47

У нас можно заказать работы по восстановлению валов, устранению задиров, царапин и выбоин глубиной до 10 мм, независимо от их износа, выработки и сферы применения: ролики, прокатные валики, корабельные вал, места под подшипники, детали станков, бурового оборудования, рольганги и др. изделия из различных сплавов металла.

- Восстанавливаем большие валы до 12м (и более) в длину, от 1м в диаметре.

- Устраняем большие площади износа, можем восстановить до 90% поврежденной поверхности вала.

- Восстанавливаем гуммированные валы без нарушения или снятия резинового слоя.

Технологии восстановления

При восстановлении валов, штоков и гильз гидроцилиндров применяется технология нанесения железоникелевого сплава с использованием высокоточного оборудования. Для придания большей твёрдости может применяться плакировка карбида вольфрама или ванадия. Данные материалы позволяют резко повысить износостойкость при твёрдости в ~87HRC.

В зависимости от характера повреждений могут осуществляться следующие виды восстановительных работ:

- при устранении выработки деталей (штоков, гильз, валов) – наплавка никелевых или карбидных сплавов на участки с наибольшим износом, шлифовка и полировка, согласно исходному размеру;

- восстановление мест под подшипники – нанесение никелевого сплава или других видов, с различным сочетанием карбида с ванадием или вольфрамом;

- неглубокие задиры или царапины наплавляются с использованием нержавеющих сплавов.

Используемая нами технология гарантирует высокую адгезию, устойчивость к коррозийным процессам, значительно упрочняет материал изделия и продлевает срок службы валов. В наличии весь спектр обрабатывающего оборудования для решения сложных задач по обработке металла, работа осуществляется в сжатые сроки с гарантией.

Инновационный

ремонт гидравлики

все видыработ

www.hydronik.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)