|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Лабораторная работа № 2 Устройство, принцип работы и техническое обслуживание кривошипно-шатунного механизма. Техническое обслуживание кшм

Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов двигателя трактора

Кривошипно-шатунный механизм (КШМ). В процессе эксплуатации дизеля происходит естественное изнашивание гильз цилиндров, поршней, поршневых колец, шеек коленчатого вала и его подшипников, поршневых пальцев и опорных поверхностей бобышек поршня. С ухудшением технического состояния деталей кривошипно-шатунного механизма увеличивается расход (угар) картерного масла; становится заметным дымление из сапуна; снижаются компрессия в цилиндрах и давление масла в главной магистрали; более шумной становится работа дизеля. Эти симптомы, как правило, отчетливо проявляются в конце срока службы дизеля или при аварийных повреждениях деталей КШМ.

Кривошипно-шатунный механизм надежно работает до капитального ремонта дизеля только при рациональном его использовании, своевременном и качественном обслуживании агрегатов и систем, влияющих на интенсивность изнашивания деталей механизма.

При эксплуатации техническое состояние кривошипно-шатунного механизма определяют без разборки дизеля по косвенным показателям, используя электронные приборы и простейшие механические приспособления.

При ежесменном техническом обслуживании (ЕТО) прослушивают работу дизеля и обращают внимание на повышенные стуки в зонах расположения подшипников коленчатого вала и верхних головок шатуна. Повышенные и глухие стуки, как правило, прослушиваются только при значительных зазорах или при аварийных повреждениях подшипников.

При первом и втором техническом обслуживании (ТО-1 и ТО-2) проверяют давление масла в главной магистрали смазочной системы. Снижение давления масла до 0,15…0.1 МПа у прогретого дизеля при исправных агрегатах смазочной системы и правильных показаниях манометра указывает на значительный износ подшипников коленчатого вала.

При третьем техническом обслуживании (ТО-3) проверяют техническое состояние цилиндро-поршневой группы по количеству газов, прорывающихся в картер дизеля. Количество газов определяют индикатором расхода газов при номинальной частоте вращения коленчатого вала. Индикатор устанавливают на маслозаливную горловину вместо крышки.

Во время измерений закрывают пробками отверстие сапуна и отверстие под масломерную линейку. Проверяют специальным приспособлением зазоры в шатунных подшипниках и верхних головках шатуна без разборки дизеля. При увеличении зазоров в подшипниках коленчатого вала более допустимых значений и сильном дымлении из сапуна дизель направляют в ремонт.

Механизм газораспределения дизеля. Основными показателями технического состояния механизма газораспределения являются зазоры между штоками клапанов и бойками коромысел, фазы газораспределения, износ кулачков, плотность прилегания клапанов к гнездам головки, состояние головки цилиндра, уплотнительной прокладки, шестерен распределения и др. Износы деталей и нарушение регулировки механизма газораспределения приводят к снижению мощности и топливной экономичности дизеля.

При ТО-2 проверяют и при необходимости регулируют зазоры между штоками клапанов и бойками коромысел. Для оценки величины зазоров в клапанном механизме без снятия крышки используют автостетоскоп. Стуки прослушивают у работающего дизеля на малой частоте вращения коленчатого вала, прикладывая наконечник автостетоскопа к клапанной коробке. При больших зазорах в клапанном механизме прослушиваются четкие металлические стуки. Следует помнить, что для наивыгоднейшей работы дизеля необходимо устанавливать в клапанном механизме зазоры, рекомендуемые предприятием-изготовителем.

При ТО-3 проверяют неплотности клапанов, фазы газораспределения, износ шестерен, подшипников и кулачков распределительного вала.

Неплотности клапанов оценивают по величине утечки сжатого воздуха, подаваемого в проверяемый цилиндр при закрытых клапанах под давлением 0,2 МПа при помощи компрессорно-вакуумной установки. Расход воздуха определяют на выпускной трубе или на впускном трубопроводе воздухоочистителя при помощи индикатора расхода газов. При неплотностях, превышающих допустимое значение, головку цилиндров ремонтируют. Фазы газораспределения проверят по углу начала открытия впускных клапанов первого и последнего цилиндров.

Износ кулачков распределительного вала без снятия с дизеля определяют по величине перемещения клапанов, с учетом зазоров между штоками и бойками коромысел.

Суммарный износ шестерен газораспределения, подшипников и кулачков распределительного вала определяют по смещению фаз в сторону запаздывания. [Семенов В.М., Власенко В.Н. Трактор. 1989 г.]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм (КШМ); Кривошипно-шатунный механизм; Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; Уход за кривошипно-шатунным механизмом

texnika.megapetroleum.ru

Техническое обслуживание кривошипно-шатунного механизма

Болты крепления головки цилиндров затягивают на холодном двигателе или (если двигатель работал) не ранее, чем через 30 мин после его остановки. Затяжку производят в три приема, в последовательности, показанной на рис. 1. Величина момента затяжки болтов крепления головки цилиндров динамометрическим ключом должна быть:

I прием – 4–5 кгс·м,

II прием – 12–15 кгс·м,

III прием – 19–21 кгс·м (предельное значение).

Если болты вывертывали, то перед ввертыванием резьбу их следует смазать тонким слоем

графитной смазки.

Рисунок 1 – Последовательность затяжки болтов головки блока цилиндров.

Проверка крепления опор двигателя и регулировка задних и поддерживающих опор

Проверьте и при необходимости подтяните:

а) болты крепления кронштейна 5 (рис. 2А) передней опоры к двигателю, болты 4 крепления кронштейна 5 к накладке 6 резиновой подушки 1, болты крепления кронштейна 3 к лонжерону, болты 7 крепления накладки 2 резиновой подушки 1 к кронштейну 3; б) болты крепления кронштейна 12 (рис. 2Б) задней опоры к картеру сцепления, болты крепления кронштейна 9 лонжерона к лонжерону рамы, болты 11, 13; в) болты 21 (рис. 2В) крепления кронштейна 17 поддерживающей опоры к картеру коробки передач, болты 18 крепления опоры к балке 16 поддерживающей опоры.

Проверьте зазор между крышкой 14 и амортизатором 15 (рис. 2Б) и если он есть, то устраните его путем удаления регулировочных прокладок 10. При усадке резиновых амортизаторов задних опор с целью разгрузки резиновой подушки 20 поддерживающей опоры (рис. 2В) от массы двигателя установите регулировочные прокладки (толщина их должна быть равна величине усадки резиновых амортизаторов задней опоры) между балкой 16 (рис. 2В) и накладкой 19 резиновой подушки 20.

Рисунок 2 – Проверка креплений опор двигателя.

Пуск, прогрев и прослушивание работы двигателя

Порядок действия водителя при пуске двигателя зависит от температуры окружающего воздуха и теплового состояния двигателя. Пуск двигателя без предварительного подогрева (при температуре окружающего воздуха выше 0 °С): проверьте наличие в двигателе масла и охлаждающей жидкости, а в топливном баке – топлива; нажмите на кнопку включателя массы; установите рычаг управления коробкой передач в нейтральное положение; поверните ключ замка включателя приборов и стартера в первое фиксированное положение; установите рукоятку ручного управления рычагом останова двигателя в рабочее нижнее положение; установите рукоятку ручного управления подачей топлива в среднее положение, предварительно нажав на педаль подачи топлива; включите стартер, повернув ключ замка во второе, нефиксированное, положение; после начала работы двигателя отпустите ключ замка включателя стартера и уменьшите подачу топлива до минимально устойчивой частоты вращения коленчатого вала, опустив в нижнее положение рукоятку ручной подачи топлива. Продолжительность работы стартера не должна превышать 15 с. Если двигатель не пускается, то повторный пуск стартером можно осуществить после минутного перерыва. После двух-трех безуспешных попыток необходимо прекратить пуск, найти и устранить неисправность, после чего повторить пуск. Прогрейте двигатель до температуры охлаждающей жидкости 80 °С, постепенно увеличивая частоту вращения коленчатого вала от минимальной до средней. Прослушайте работу двигателя, для чего используйте стетоскоп. Некоторые характерные оттенки стуков и соответствующие участки их прослушивания: металлические стуки, усиливающиеся при увеличении частоты вращения коленчатого вала, свидетельствуют о поломке пружин клапанов или заедании клапанов; стуки в верхней части блока цилиндров, возрастающие при малой частоте вращения коленчатого вала двигателя и уменьшающиеся при увеличении частоты, могут быть вызваны задирами на поверхности гильз и поршней; стуки, вызываемые увеличенными зазорами между поршневыми пальцами и отверстиями для них в бобышках поршней и во втулках верхних головок шатунов или износом шатунных и коренных подшипников, слышны, как правило, при увеличении нагрузки на двигатель, при резком изменении подачи топлива; если в двигателе при любой частоте вращения коленчатого вала в зоне расположения клапанов

прослушивается металлический стук с высоким тоном и частотой на фоне общего и глухого шума, то стучат клапаны вследствие большого увеличения зазора между носком коромысла и стержнем клапана; иногда во время пуска, особенно в первое время, после пуска холодного двигателя, слышен звук, напоминающий стук глиняной посуды, который может уменьшаться или исчезать с прогревом двигателя. Это значит, что изношены поршни и зазор между поршнями и цилиндрами увеличен.

Проверка компрессии

Компрессию проверяют на прогретом двигателе (температура охлаждающей жидкости не менее 80 °С и при минимальной частоте вращения коленчатого вала двигателя на холостом ходу (500–600 об/мин). Снимите форсунку 1-го цилиндра, вместо нее установите компрессометр и зажмите его скобой крепления. Наденьте на топливопровод, подводящий топливо к снятой

форсунке, шланг из бензостойкой резины и опустите его конец в сосуд для сбора топлива, которое будет поступать из секции насоса при проверке компрессии. Пустите двигатель и замерьте давление, показываемое манометром компрессометра при минимальной частоте вращения коленчатого вала двигателя. Аналогично проверьте компрессию в остальных цилиндрах. Величина

компрессии у исправного двигателя при 500 об/мин коленчатого вала должна быть не ниже 30 кгс/см2, а разность давления в цилиндрах не должна превышать 2 кгс/см2.

studfiles.net

4.3.Диагностирование кривошипно-шатунного механизма

Проверяют кривошипно-шатунный механизм пускового двигателя по стукам, величине суммарного зазора в элементах КШМ и величине

создаваемого разрежения.

Стуки проверяют при неработающем двигателе, для чего устанавливают поршень в в.м.т. на такте сжатия и фиксируют его в данном положении. Специальным переходником, ввертываемым в отверстие свечи или заливного краника, подключают к надпоршневому пространству наконечник компрессорно-вакуумной установки КИ-13907. При закрытом кране установки включают компрессор и создают в ресивере давление 0,2...0,25 МПа и разрежение 0,06...0,07 МПа. Регулируют давление до 0,2 МПа, прикладывают наконечник стетоскопа к блоку цилиндров в зоне поршневого пальца, открывают кран, и попеременно создавая в надпоршневом пространстве разрежение и сжатие, прослушивают стуки в верхней головке шатуна. Продолжая поддерживать в ресиверах заданное давление и разрежение, и, прикладывая наконечник стетоскопа к картеру и цилиндру, прослушивают стуки в подшипниках. Значительные стуки указывают на необходимость проверки зазоров в данных сопряжениях.

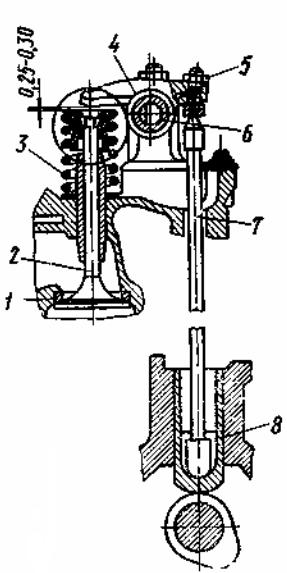

При проверке зазоров вывертывают из головки свечу. зажигания и устанавливают вместо нее приспособление КИ-11140 с индикатором часового типа (рис. 5.5.), при этом ножка индикатора должна утопать на 1,5..2 мм.

Открыв распределительный кран, создают в камере разрежение. Нулевое значение шкалы индикатора совмещают с большой стрелкой. После этого создают в камере давление. Переводят кран в нейтральную позицию и подсчитывают разницу в показаниях индикатора. Полученный результат покажет величину суммарного зазора в сопряжениях кривошитю-шатунного механизма. Если данный зазор превышает допустимое значение - 1 мм, то двигатель подлежит разборке для непосредственного измерения зазоров в каждом подшипниковом узле.

Для измерения величины разрежения отсоединяют наконечник компрессорно-вакуумной установки. Ввертывают, если был вывернут, заливной краник. В свечное отверстие вставляют вакуум-анализатор КИ-5315 (рис. 6.5.). Прокручивая коленчатый вал стартером, измеряют величину разрежения. Если оно меньше 0,03 МПа, то пусковой двигатель подлежит разборке для проведения экспертизы деталей цилиндро-поршневой группы и определения объема ремонтных работ.

Обслуживание системы питания

Промывают карбюратор. Для этого вывертывают из корпуса карбюратора штуцер подвода топлива, очищают от грязи и встречным потоком бензина или керосина продувают сетку. При сильном загрязнении извлекают ее из штуцера и продувают сжатым воздухом. Если пусковой двигатель работает с перебоями, то вывертывают винт холостого хода и винт жиклера-распылителя. Промывают их в бензине и продувают сжатым воздухом. Продувают воздухом каналы холостого хода и отверстие главного жиклера.

У беспоплавкового карбюратора К-06 (11.1107) снимают крышку диафрагмы, затем прокладку и диафрагму и прополаскивают все детали и корпус в бензине.

Собирают карбюратор в обратной последовательности. При этом диафрагму нужно установить так, чтобы большой металлический диск ее находился внутри камеры (топливной полости).

После постановки карбюратора на двигатель проверяют и регулируют тяги автоматического управления дроссельной заслонкой. Для этого полностью открывают заслонку (до упора ограничителя в прилив корпуса), и не изменяя положения ее рычагов и рычагов регулятора, присоединяют тягу к рычагу заслонки, при необходимости изменив длину тяги.

studfiles.net

Вопрос 23. Кривошипно-шатунные механизмы двигателей внутреннего сгорания. Характерные неисправности и основные операции технического обслуживания.

Ответ: Кривошипно-шатунный механизм (КШМ) – механизм, образующий рабочую полость переменного объема за счет преобразования вращения кривошипа в возвратно-поступательное движение поршня.

Кривошипно-шатунный механизм многоцилиндрового двигателя состоит: из подвижных и неподвижных деталей.

|

К подвижным деталям КШМ относятся: поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, вкладыши подшипников и маховик.

Неподвижными деталями КШМ являются: блок цилиндров, головка блока и прокладка головки блока (рис.9).

| Рис. 9. Неподвижные детали КШМ |

Кривошипно-шатунный механизм воспринимает давление газов, возникающих при сгорании топлива в цилиндрах двигателя, и преобразует это давление в механическую работу по вращению коленчатого вала.

Характерные неисправности:

износ цилиндров, поршневых колец, канавок, стенок и отверстий в бобышках поршня, поршневых пальцев, втулок головок шатунов, шеек и вкладышей коленчатого вала; закоксовывание колец.

К характерным отказам – поломка поршневых колец, задиры зеркала цилиндров и заклинивание поршней, подплавление подшипников, появление трещин блока цилиндров и головки блока цилиндров.

Основными признаками неисправности КШМ являются: уменьшение компрессии в цилиндрах, появление шумов и стуков при работе двигателя, прорыв газов в картер и появление из маслоналивной горловины голубоватого дыма с резким запахом, увеличение расхода масла, разжижение масла в картере из-за проникновения паров рабочей смеси при тактах сжатия, загрязнение свечей зажигания маслом, отчего на электродах образуется нагар и ухудшается искрообразование. При этом, как правило, повышается расход топлива и снижается мощность двигателя.

Техническое обслуживание КШМ является частью технического обслуживания двигателя и включает проверку и подтягивание креплений, диагностирование двигателя, регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния креплений всех соединений двигателя: опор двигателя к раме, головки цилиндров и поддона картера к блоку, фланцев впускного и выпускного трубопроводов и других соединений.

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров проверяют и при необходимости определенным моментом подтягивают гайки ее крепления к блоку. Делается это с помощью динамометрического ключа. Момент и последовательность затяжки гаек установлены заводами-изготовителями. Чугунную головку цилиндров крепят в горячем состоянии, а из алюминиевого сплава – в холодном.

Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов.

Диагностирование технического состояния КШМ и ГРМ осуществляют: по количеству газов, прорывающихся в картер; по давлению в конце такта сжатия (компрессии), но утечке сжатого воздуха из цилиндров, путем прослушивания двигателя с помощью стетоскопа.

Вопрос 24. Газораспределительные механизмы двигателей. Характерные неисправности и основные операции технического обслуживания

Ответ:

Газораспределительный механизм (ГРМ) – механизм, управляющий рабочим циклом ПДВС путем периодического сообщения внутрицилиндровой полости с впускной и выпускной системами с целью обеспечения смены рабочего тела.

Классификация ГРМ.

1. По типу запорно-регулирующих элементов

а) клапанные

б) золотниковые

в) гильзовые.

2. По расположению клапанов:

а) с нижним расположением

б) с верхним расположением.

3. По расположению распределительного вала:

а) с нижним расположением

б) с верхним расположением.

4. По типу привода распределительного вала:

а) с шестеренчатым приводом

б) с цепным приводом

в) с приводом с помощью зубчатого ремня.

5. По количеству клапанов (клапанная формула):

а) 1+1

б) 2+1; 2+2

в) 3+2.

6. По количеству распределительных валов:

а) с одним

б) с двумя.

ГРМ состоит:

- детали клапанной группы

- детали клапанного привода.

Детали клапанной группы

- Клапаны (впускные и выпускные)

- Направляющие втулки клапана

- Седло клапана

- Клапанная пружина

- Детали крепления клапанной пружины.

Детали клапанного привода

- распределительный вал

- толкатели (при нижнем расположении распред. вала)

- штанги (при нижнем расположении распред. вала)

- коромысла (при нижнем расположении распред. вала)

Характерные неисправности:

К характерным повреждениям газораспределительного механизма (ГРМ) относятся: износ толкателей и их направляющих втулок, тарелок клапанов и их гнезд, шестерен, кулачков и опорных шеек распределительного вала; нарушение зазоров между стержнями клапанов и коромыслами (толкателями). Нарушение работоспособности гидрокомпенсаторов. К характерным отказам – поломка и потеря упругости клапанных пружин, поломка зубьев распределительных шестерен или разрыв приводного ремня, прогорание клапанов. Признаками неисправности ГРМ служат стуки, появление вспышек и хлопков в глушителе.

Техническое обслуживание

При обнаружении стука в клапанах, а также при отсутствии в конструкции гидрокомпенсаторов проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел.

При обнаружении стука в клапанах, а также при отсутствии в конструкции гидрокомпенсаторов проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел.

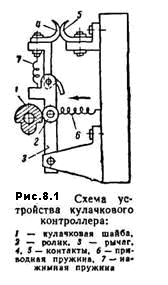

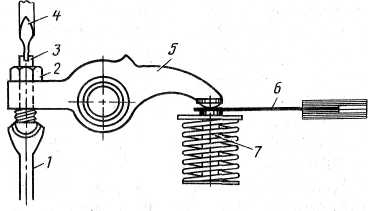

Рис. Регулировка зазоров в газораспределительном механизме:

1 - штанга; 2 - контргайка; 3- регулировочный винт; 4 – отвертка; 5 - коромысло;

6 - щуп; 7 - клапан

infopedia.su

Лабораторная работа № 2 Устройство, принцип работы и техническое обслуживание кривошипно-шатунного механизма

Цель работы: изучитьконструкции корпусных деталей двигателя, деталей цилиндропоршневой группы (ЦПГ) и кривошипно-шатунного механизма (КШМ), их назначения и условий работы, научиться проверять и подтягивать болты крепления головок цилиндров, опор двигателя, проверять компрессию в цилиндрах двигателя компрессометром, обнаруживать и устранять неисправности кривошипно-шатунного механизма двигателя.

Теоретическая часть

Детали кривошипно-шатунного механизма можно разделить на:

неподвижные – картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

подвижные — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок и головка цилиндров

Наиболее крупными и сложными деталями кривошипно-шатунного механизма являются блок цилиндров и его головка (или головки). Как показано на рисунке 1 блок цилиндров 5 и головка цилиндров 1 имеют сложную форму, поэтому их изготовляют литьем. Между ними для герметизации стыка установлена прокладка 9. Спереди (а иногда и сзади) также через прокладку 6 к блоку крепится крышка распределительных шестерен. Все остальные детали кривошипно-шатунного механизма расположены в блоке цилиндров, их обычно объединяют в несколько групп.

Рисунок 1 - Головка и блок цилиндров V-образного восьмицилиндрового двигателя ЗМЗ-53: 1 - головка правого ряда цилиндров, 2 - гильза цилиндра, 3 - прокладка гильзы, 4 - направляющий поясок для гильзы, 5 - блок цилиндров, 6 - прокладка крышки распределительных шестерен, 7 - сальник переднего конца коленчатого вала, 8 - крышка распределительных шестерен, 9 - прокладка головки цилиндров.

Блок цилиндров отливают из чугуна (СЧ 21, СЧ 15) или из алюминиевых (например, АЛ4) сплавов. Соотношение масс чугунных и алюминиевых блок-картеров составляет примерно 4:1. За одно целое с блоком отлита верхняя часть картера.

В отливке блока цилиндров выполнены рубашка охлаждения, окружающая цилиндры, постели для коренных подшипников коленчатого вала и подшипников распределительного вала, а также места для установки других узлов и приборов. Чугунные блок-картеры изготовляют или вместе с цилиндрами или со вставными цилиндрами - гильзами, а алюминиевые только со вставными гильзами. Уплотнение гильз в блоке осуществляется с помощью резиновых колец или прокладок 3. Тщательно обработанная внутренняя поверхность гильз (или цилиндров) называется зеркалом.

Головка цилиндров.

Блок цилиндров состоит из следующих элементов: боковых и торцовых стенок, межцилиндровых перемычек и верхней горизонтальной плиты, объединенных термином «водяная рубашка», а также цилиндров. Если в цилиндры, отлитые совместно с водяной рубашкой, устанавливают тонкостенные гильзы, то они называются сухими. Если цилиндры съемные и омываются охлаждающей жидкостью, то их называют мокрыми гильзами.

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов, маслянный поддон и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем. Масляный поддон. Последний может быть выполнен к ак в виде тонкостенной конструкции, образующей емкость для сбора и размещения масла, так и в виде монолитного несущего элемента, что способствует повышению жесткости корпуса.

По тому как элементы корпуса двигателей с жидкостным охлаждением воспринимают нагрузку от газовых сил, различают следующие силовые схемы:

1) с несущим блоком цилиндров , когда силы давления газов воспринимаются головкой, силовыми болтами (шпильками), опорами коренных подшипников и нагружают растягивающими усилиями с генки блока цидиндров. Разновидностью данной силовой схемы при мокрых гильзах является схема с несущей рубашкой . При этом газовые силы нагружают (растягивают) только стенки водяной рубашки;

2) с несущими силовыми шпильками. Силы газов, действуя на головку, воспринимается длинными шпильками, которые крепятся в верхней части картера. При этом рубашка охлаждения и мокрые гильзы в результате предварительной затяжки шпилек находятся в сжатом состоянии, и газовые силы разгружают их Блок-картеры, выполненные по данной схеме, могут отливаться из алюминиевого сплава в силу их меньшей нагруженности.

Головка закрывает цилиндры сверху; в ней размещены клапаны, камеры сгорания, свечи, форсунки. В головку цилиндров запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком цилиндров уплотнена сталеасбестовыми прокладками. Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки.

Конструктивные мероприятия по повышению жесткости блок-картера а — полноопорный коленчатый вал, б — оребрение перегородок коренных опор и боковых стенок, в — понижение плоскости разъема картера, г — туннельный картер, д — рамная плита или коробчатая конструкция масляного поддона, объединенная с крышками коренных опор

Головки отлиты из алюминиевого сплава или чугуна. Двигатели с рядным расположением цилиндров имеют одну головку цилиндров, двигатели с V-образным расположением - две головки на каждый ряд (двигатель ЗИЛ-130), четыре - на каждые три цилиндра (двигатель ЯМЗ-240), восемь — на каждый цилиндр (двигатель КамАЗ-740).

Существует несколько типов кривошипно-шатунных механизмов:

1. Однорядные, имеют вертикальное перемещение поршневой, а также перемещение под углом, которое применено в рядных типах двигателя.

2. Двухрядные, имеют перемещение поршневой под углом и применяются в V-образных типах двигателя.

Стоит уточнить, что двухрядные и однорядные механизмы, у которых горизонтальное перемещение, применяют в том случае, когда размер двигателя ограничен по своей высоте.

Цилиндры представляют собой направляющие элементы кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

studfiles.net

Неисправности и техническое обслуживание КШМ и ГРМ двмгателей

Неисправности и техническое обслуживание КШМ двигателя. В процессе работы двигателя происходит износ деталей кривошипно-шатунного механизма, ослабление болтов крепления головки цилиндров и отложение нагара на днище поршня и в камере сгорания.

При износе цилиндров, поршней и колец величина зазоров между ними увеличивается. Увеличение зазоров вызывает уменьшение компрессии в цилиндрах, прорыв газов в поддон картера, проникновение масла в камеру сгорания, что приводит к снижению мощности двигателя, увеличению расхода масла и топлива, пригоранию поршневых колец, интенсивному нагарообразованию в камере сгорания и возникновению дымления.

При износе поршневых пальцев и втулок верхней головки шатуна появляются звонкие металлические звуки, которые прослушиваются при работе двигателя. В результате износа шатунных и коренных подшипников величина зазоров между шейками коленчатого вала и подшипниками увеличивается, что вызывает ухудшение смазки и появление недопустимых стуков.

Указанные неисправности можно предупредить, если своевременно проводить техническое обслуживание и устранять возникающие недостатки.

Уход за кривошипно-шатунным механизмом состоит в прослушивании двигателя с целью определения ненормальных стуков, проверке компрессии, проверке дымления отработавших газов на выпуске, проверке и подтяжке креплений головки цилиндров, очистке днища поршней и камер сгорания от нагара и проверке течи масла.

Прослушивание двигателя с целью определения стуков и причин, их вызывающих, производится на прогретом двигателе с помощью фонендоскопа, состоящего из стержня с мембраной и двух трубок со слуховыми наконечниками. Сильный глухой стук низкого тона, хорошо прослушиваемый в нижней части блок-картера, появляется при износе коренных подшипников. Износ шатунных подшипников сопровождается более слабыми стуками, которые хорошо прослушиваются на стенках блок-картера в местах, соответствующих в.м.т. и н.м.т.

Износ поршневого пальца сопровождается звонким металлическим стуком, который хорошо прослушивается через стенку блок-картера в местах, соответствующих верхнему и нижнему положению поршневого пальца. При обнаружении стуков, характеризующих большие износы деталей, следует двигатель немедленно остановить и устранить неисправность.

Проверка компрессии или давления в конце хода сжатия в цилиндрах двигателя производится на прогретом двигателе (до 70 — 80° С) с помощью компрессометра, состоящего из трубки, один конец которой соединен с манометром, а второй, снабженный резиновым наконечннком. устанавливают в отверстие для свечи (или форсунки). Компрессометр последовательно устанавливают во все цилиндры. Если компрессия недостаточна или разница в компрессии отдельных цилиндров велика, необходимо двигатель остановить и устранить неисправность.

При работе двигателя необходимо проверять дымление отработавших газов на выпуске. Дымный выхлоп с синеватым оттенком свидетельствует о большом проникновении масла в камеру сгорания вследствие износа цилиндров, поршней и колец. При обнаружении выхлопа с синеватым оттенком следует двигатель остановить и устранить неисправность.

Для проверки крепления головки цилиндров, применяют динамометрический ключ, который обеспечивает затяжку гаек и болтов с определенной величиной момента затяжки. Подтяжка гаек и болтов, производится в определенном порядке: начинают со средних и последовательно подтягивают гайки, расположенные от средних справа и слева (для холодного двигателя ЗИЛ-130 момент затяжки 70 — 90 Н·м).

Очистка днищ поршней и камер сгорания от нагара без разборки двигателя производится при помощи смеси, состоящей из 40% ацетона, 40% керосина и 20% масла. В отверстие свечи (или форсунки) каждого цилиндра заливают на ночь по 30—50 см3 смеси.

При снятой головке цилиндра нагар с днища поршней и камер сгорания очищают с помощью щеток и скребков из мягкого металла с предварительным размягчением нагара керосином. Следует систематически следить за состоянием прокладки между блок-картером и поддоном и сальников коленчатого вала, не допуская течи масла.

Неисправности механизма газораспределения и техническое обслуживание. Основные неисправности механизма газораспределения: нарушение плотности посадки клапанов в гнезда и увеличение осевого перемещения распределительного вала.

Признаком нарушения плотности посадки клапанов служат уменьшение компрессии в цилиндрах, периодические хлопки во впускных или выпускных трубопроводах и падение мощности. Причиной нарушения плотности посадки клапанов может быть изменение нормальной величины зазоров между стержнями клапанов и коромыслами, или толкателями, заедание стержней клапанов направляющих втулках, наличие нагара или повреждений на фасках клапанов и гнезд, и потеря упругости или поломка клапанных пружин.

При увеличении или уменьшении зазоров между стержнями клапанов и коромыслами (толкателями) по сравнению с нормальной величиной зазора, рекомендуемого заводом-изготовителем, нарушается плотность посадки клапанов в гнезда, появляются стуки в клапанном механизме, ухудшаются наполнение цилиндров горючей смесью или воздухом и очистка их от отработавших газов, что приводит к падению мощности и повышению расхода топлива.

Указанные неисправности можно предупредить, если своевременно проводить техническое обслуживание (уход) и устранять возникающие неполадки.

Уход за механизмом газораспределения состоит в проверке и регулировке зазоров у клапанов и декомпрессионного механизма, состояния стержней клапана и направляющих втулок, состояния гнезд и фасок клапанов, состояния клапанных пружин, креплений деталей механизма газораспределения, а также проверке и восстановлении нормальной величины осевого зазора распределительного вала.

Проверка и регулировка зазоров у клапанов и декомпрессионного механизма производятся пластинчатым щупом в последовательности, соответствующей порядку работы цилиндров, начиная с первого цилиндра. Зазоры считаются установленными правильно, если щуп толщиной, равной величине нормального зазора, свободно проходит. Если зазоры у клапанов и декомпрессионного механизма отличаются от нормальных значений, то их следует регулировать.

Для регулировки зазоров у клапанов следует отпустить контргайку (см. рис.) регулировочного винта 5 и, ввертывая или вывертывая его, установить требуемый зазор. Затянув контргайку винта, вторично проверяют зазор. Таким же образом регулируют зазоры у клапанов других цилиндров в последовательности, соответствующей порядку работы цилиндров. Регулировку зазоров в декомпрессионном механизме выполняют одновременно с регулировкой зазоров в клапанах.

Периодически необходимо проверять состояния стержня клапана и направляющей втулки. При обнаружении заедания стержня клапана во втулке вследствие засорения ее нагаром следует вынуть клапан, очистить втулку от нагара и при необходимости отшлифовать стержень и втулку.

Периодически необходимо проверять состояния гнезд и фасок клапанов и при обнаружении нагара на фасках клапанов нагар удалить с помощью скребка из мягкого металла. В случае наличия на гнездах и фасках клапанов небольших повреждений следует произвести притирку клапанов. Клапаны притирают специальной пастой. Периодически необходимо проверять состояние клапанных пружин и в случае потери упругости или поломки пружин заменить их новыми.

Следует систематически проверять крепление кронштейнов осей коромысел и других деталей и при необходимости подтягивать их. Нормальную величину осевого зазора распределительного вала у двигателей (ЗИЛ-130, ГАЗ-БЗ и др.) восстанавливают заменой упорного фланца и уменьшением высоты распорного кольца. [Панкратов Г. П. Двигатели внутреннего сгорания. Автомобили, тракторы и их эксплуатация. 1979 г.]

texnika.megapetroleum.ru

Техническое обслуживание и ремонт кривошипно-шатунного механизма

ОГАПОУ «Алексеевский агротехнический техникум»

Разработка открытого урока по предмету

МДК 03.02. Технологические процессы ремонтного производства

Тема: «Техническое обслуживание и ремонт кривошипно-шатунного механизма»

Преподаватель: Гриценко Иван Николаевич

Алексеевка

2016г

План урока

По МДК 03.02. Технологические процессы ремонтного производства.

Тема урока: Техническое обслуживание и ремонт кривошипно-шатунного механизма.

Тип урока: комбинированный

Цели урока:

дидактические - систематизация и углубление знаний студентов, осмысление

практического значения изучаемой теории; освоить и понять порядок проведения технического обслуживания и ремонта кривошипно-шатунного механизма; усвоить и запомнить порядок удаления нагара с днища поршней и камер сгорания, порядок подбора деталей кривошипно-шатунного механизма и установка их; технические требования на их установку.

воспитательные - формирование профессионального кругозора и навыков

самостоятельной работы студентов с литературой; развитие их интереса к будущей профессии; показать значение качественной установки и своевременной диагностики состояния деталей кривошипно-шатунного механизма; способствовать формированию материалистических представлений, показывая взаимосвязь общеприродных физических явлений с работой кривошипно-шатунного механизма.

развивающие - развивать чувство ответственности за принятие решения,

правильную техническую речь и профессиональный лексикон; уметь пользоваться изученной терминологией, профессионально мыслить, сопоставляя и анализируя влияние качественной подборки, сборки и регулировки кривошипношатунного механизма на долговечность его работы.

Задачи урока:

Развитие познавательного интереса.

| Виды интереса | Этапы формирования | Наиболее эффективные приемы и методы обучения |

| Ориентировочный | Возбуждение | Использование проблемных заданий, эмоциональность преподавателя, применение на уроках игровых элементов |

| Созерцательный | Поддержание | Рецензирование ответов самими студентами, использование карточек- заданий, тестовых заданий, специально подобранные домашние задания с заполнением таблиц и воспроизведение схем, анализ рисунков и приведенных в учебнике схем, использование опросов с диагностической целью. |

| Причинно познавательный | Развитие | Самостоятельное составление кроссвордов, тестовых заданий, схем, решение и составление творческих задач. |

| Познавательно творческий | Формирование | Участие в работе предметных кружков и выставках технического творчества. |

Межпредметные связи:

тракторы - устройство кривошипно-шатунного механизма;

материаловедение - виды металлов и их сплавов, свойства (упругость, пластичность, твердость, хрупкость, износостойкость), термическая, химико-термическая и механическая обработка, защита от коррозии, допуск, посадка, зазор, натяг, шероховатость, виды трения сопряженных деталей;

математика - понятия цилиндра, эллипса, конуса, окружности, прямоугольника, трапеции;

физика - понятия воспламенение топлива, расширение и давление газов, теплопроводность;

химия - тепловая и химическая коррозия от сгорания топлива, выделяемые продукты при сгорании топлива;

экономика - влияние долговечности и безотказности работы двигателя на материальные затраты.

Материальное обеспечение урока:

иллюстративный материал - плакаты из комплектов «Тракторы МТЗ-80, 1221;

ДТ-175С», альбом двигатели Д-240, ЯМЗ-236. демонстрационный материал - видеофильмы: фрагмент «КШМ», «ТО и ремонт двигателей внутреннего сгорания»; модель четырехцилиндрового четырехтактного двигателя; разрез двигателя Д-240; детали КШМ.

ТСО - компьютер, телевизор, видеомагнитофон, кодоскоп «Полилюкс».

Ход урока

Организационная часть - 1-2 мин.

Проверяю:

списочный состав студентов;

готовность студентов к уроку;

внешний вид студентов.

Работа над пройденным материалом - 15 - 20 мин.

Фронтальный опрос провожу с целью диагностики знаний студентов, и он помогает активизировать внимание студентов, повысить интерес их к предмету, дает возможность строить свои уроки так, что материал не остается непонятным. Кроме того, появляется возможность быстрой ликвидации пробелов в знаниях отдельных студентов.

Обеспечивает проверку усвоения учебного материала группой при максимальном экономии времени и максимальном вовлечении в опрос студентов. Обеспечивает вполне надежное и оперативное выявление студентов, не усвоивших материал. Держит в напряженном внимании всех студентов.

Задаю студентам следующие вопросы по пройденной теме:

Во время разборки КШМ какие детали запрещается разукомплектовывать?

Какие детали при изготовлении обрабатывают в сборе?

Какие детали КШМ балансируют?

Каким инструментом запрещается выпресовывать подшипники?

Что такое дефектация детали?

Чем руководствуются при дефектации деталей?

Что называется номинальным размером?

Что называется допустимыми размерами?

На сколько групп сортируют детали при дефектации?

Какими цветами маркируют детали?

11 .Какой инструмент применяется при дефектации гильз цилиндров?

Как определить трещину в блоке цилиндров?

Перечислите основные дефекты коленчатых валов.

Перечислите основные дефекты шатунов.

Перечне лите основные дефекты поршней и их пальцев.

Во время фронтального опроса староста группы или один из лучших студентов ставит баллы отвечавшим студентам (2 балла за правильный ответ, 1 балл за неполный ответ и 0 баллов за неправильный ответ). В дальнейшем баллы суммируются и выставляются оценки студентам, а при недостаточном их количестве для оценки они учитываются при дальнейшей работе или ответах в течение урока и выставлении оценок в конце урока.

Фронтальный опрос хорош как один из методов опроса (просто и легко преподавателю и студентам, интересно, а главное - быстро, буквально за 4-5 минут можно получить представление о знаниях группы в целом).

В тоже время видны недостатки: ответы слишком кратки; не отрабатываются переходы от одной мысли к другой, а такие переходы крайне важны при изложении сложного материала; недостаточно развивает логическую и языковую культуру студентов; не дает понять, насколько глубоки знания.

После того, как закончили фронтальный опрос и студенты вошли в рабочую атмосферу урока, перехожу ко второй части контроля знаний студентов. Это:

Данный опрос самый простой и доступный, и он имеет ряд преимуществ, вся группа и преподаватель слушают одного человека. Ответ устный, полный, самостоятельный. Оценка ставится за все качества ответа: за знание фактического материала, за логическую стройность изложения, выразительность и точность языка.

Недостатки этого вида опроса: отвечает один студент, трудно держать в напряжении всю группу, поэтому чтобы привлечь к работе всех студентов, они письменно рецензируют ответ.

КАРТОЧКА ДЛЯ РЕЦЕНЗИИ

| Что хорошего было в ответе | О чем отвечающий забыл сказать | В каких вопросах были допущены ошибки (сами ошибки не писать) |

Вопросы для индивидуального опроса:

Назовите основные неисправности двигателей.

В чем сущность дефектации деталей?

Расскажите порядок разборки двигателей.

Индивидуальный письменный контроль по карточкам с одним вопросом по теме: «Разборка двигателей и дефектация деталей» - 4 студента.

Подведение итогов.

Актуализация опорных знаний, переход к новому материалу.

Изучение нового материала - 35 - 40 мин.

Расскажите о комплектовании деталей цилиндропоршневой группы.

Дефекты коленчатых валов и способы их устранения.

Расскажите о технологии восстановления гильз цилиндров.

Расскажите о технологии восстановления шатунов.

Первый вопрос. Чтобы обеспечить оптимальные зазоры и натяги и в тоже время снизить стоимость изготовления или восстановления деталей за счет увеличения допуска на обработку, применяют так называемую селективную сборку наиболее ответственных соединений: гильза-поршень, поршень-палец- отверстие во втулке шатуна. Для этого детали сортируют на размерные группы, значения которых приведены в технических требованиях на ремонт двигателей. Например, гильзы и поршни двигателя Д-240, Д-240Л сортируют на три размерные группы через 0,02 мм: малая, средняя и большая, обозначаемые соответственно буквами «М», «С», и «Б». Поршневые пальцы тех же двигателей по наружному диаметру сортируют на две группы через 0,04 мм, а отверстия в поршне и во втулке штуцера - через 0,06 мм. Метят поршневые пальцы разных групп черной и желтой красками. Гильзы и другие заменяемые детали, устанавливаемые на двигателе, должны быть одной размерной группы.

Упругость поршневых колец проверяют на универсальных приборах МК - ПР - 562 или КИ - 040А - ГосНИТИ. Зазор в стыке колец определяют после их установки в гильзу, а в соединении с канавками - после установки на поршень. Зазор измеряют щупом. Допускается подгонка поршневых колец по зазору в стыке и по высоте канавки путем шлифования.

Детали шатунно-поршневой группы подбирают по массе с целью уменьшения инерционных сил. Например, для двигателя Д-240 и его модификаций допустимая разница в массе поршней равна 10 г, поршневых пальцев - 10 г, шатунов в сборе с поршнями - 30 г.

Второй вопрос. Основные дефекты коленчатых валов - изгиб, износ посадочных мест и шпоночных канавок под шестерню и шкив вала, а также посадочных мест в торце вала под подшипник; повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце крепления маховика, маслосгонной резьбы и бурта упорной коренной шейки; износ шеек вала по диаметру и длине.

Способы устранения:

| Изгиб | Правят валы в холодном состоянии на призмах под прессом |

| Ремонт посадочных мест | Восстанавливают наплавкой и обработкой под номинальный размер |

| Ремонт шпоночных канавок | Обрабатывают под ремонтный размер или полностью заваривают и нарезают на этом месте канавку номинального размера |

| Ремонт резьбы | Резьбу под храповик восстанавливают нарезанием резьбы увеличенного размера, изготовлением нового храповика или наплавкой и нарезанием резьбы |

| Износ маслосгонной резьбы | Маслосгонную резьбу при износе до глубины менее 1,0 мм углубляют до |

| восстановления нормального профиля и полируют шлифовальной шкуркой зернистостью 8-6. | |

| Восстановление коренных и шатунных шеек | Подбирается ремонтный размер, до которого необходимо шлифовать шейки и шлифуют на шлифовальном станке |

Третий вопрос. Технология восстановления цилиндров и гильз в основном зависит от их конструкции. У одних двигателей цилиндры отлиты и расточены непосредственно в блоке, в цилиндры запрессованы короткие гильзы из легированного чугуна. Все современные тракторные и комбайновые двигатели, как правило, со сменными гильзами.

Гильзы двигателей в целях увеличения срока службы отливают из легированного чугуна СЧ-21 и подвергают поверхностной закалке до получения твердости HRC 40. Изношенная или имеющая задиры и риски гильза после осмотра и измерений поступает на первую операцию, в процессе которой производится зачистка от коррозии и забоин наружных установочных поясков и снятие фаски 2x45° на верхнем торце со стороны внутренней поверхности гильзы. Зачистка производится после установки гильзы на токарном станке в цинговой оправке и ведется жимком простейшей конструкции с наклеенной наждачной бумагой или закрепленными абразивными брусками зернистостью 80-120 и твердостью СМ[ - СМ2.

Цилиндры, не вышедшие по износу за ремонтные размеры, восстанавливают растачиванием под ремонтный размер с последующим хонингованием.

Четвертый вопрос. Правка шатуна - погнутый шатун правят под прессом или в специальном или специальном винтовом приспособлении. Скрученность шатуна также устраняют правкой.

Износ отверстий нижней головки шатуна - при больших износах опорные поверхности наплавляют и фрезеруют под номинальный размер по высоте от плоскости разъема до опорной поверхности.

Изношенные отверстия под втулку - в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру.

Закрепление изученного материала - 15 - 20 мин.

Групповая самостоятельная работа студентов. Самостоятельная работа студентов - это деятельность, которую они выполняют без непосредственного участия преподавателя, но по его заданию и под его руководством и наблюдением.

Самостоятельная работа студентов должна быть направлена на:

развитие у студентов самостоятельности в познавательной деятельности;

формирование умений и навыков самостоятельно применять полученные знания в практической деятельности.

Студенты работают с деталями кривошипно-шатунного механизма. Измерительными инструментами замеряют размеры, сверяясь со справочной литературой, и делают выводы, можно ремонтировать деталь или нет и как.

После того, как студенты поработали с деталями КШМ, для контроля знаний по пройденной теме даю тесты в 3-х вариантах.

Задание №1.

Тема: «ТО и ремонт КШМ».

При каком угаре масла нужно проводить текущий ремонт КШМ?

1,5%;

1,0%;

3) 0,5%.

Овальность гильз цилиндров в двигателе Д-240 не должна превышать:

0,09 мм;

0,15 мм;

0,20 мм.

Сколько размерных групп существует для гильз цилиндров двигателя

Д-240?

пять;

четыре;

три.

Плотность прилегания (просвет) колец к гильзам цилиндров проверяют щупом и он должен быть не более:

0,05 мм;

0,03 мм;

0,02 мм.

Разница в массе поршней двигателя Д-240 не должна превышать:

| 1) | 15 г; |

| 2) | Юг; |

| 3) | 12 г. |

Задание №2.

Тема: «ТО и ремонт КШМ».

Сколько размерных групп существует для поршней двигателя Д-240?

две;

три;

четыре.

Поршневые пальцы двигателя Д-240 по наружному диаметру сортируют на две группы через:

0,04 мм;

0,05 мм;

0,06 мм.

Маслосъемные кольца скребкового типа - наружной кольцевой выточкой располагаются:

вниз;

вверх.

У двигателя Д-240 днище поршня должно относительно плоскости блока:

утопать на 0,30 - 0,55 мм;

выступать на 0,30 - 0,55 мм;

быть заподлицо.

Разница в массе поршневых пальцев двигателя Д-240 не должна превышать:

15 г;

12 г;

Юг.

Задание №3.

Тема: «ТО и ремонт КШМ».

Какая разница между размерными группами поршней и гильз цилиндров двигателя Д-240?

0,04 мм;

0,03 мм;

0,02 мм.

Какой краской метят поршневые пальцы?

белой и синей;

красной и зеленой;

черной и желтой.

Компрессионные кольца скошенной стороной (или клеймом) располагают:

вниз;

вверх.

У двигателя Д-37М днище поршня должно относительно плоскости блока

утопать на 1,2 мм;

выступать на 1,2 мм;

быть заподлицо.

Разница в массе шатунов в сборе с поршнями двигателя Д-240 не должна превышать:

30 г;

35 г;

40 г.

Ответы на тесты

Задание 1. Задание 2. Задание 3.

1-1 1-2 1-3

2-1 2-1 2-3

3-3 3-1 3-2

4-3 4-2 4-1

5-2 5-3 5-1

Выдача домашнего задания и подведение итогов - 6-8 мин.

Эффективность процесса обучения во многом зависит от того, какие домашние задания и как выполнят студенты. Поэтому я даю теоретический материал и практический для лучшего усвоения.

Изучить материал по учебнику В.В.Курчаткина «Техническое обслуживание и ремонт машин в сельском хозяйстве» на стр. 260 - 262. Законспектировать порядок подборки цилиндро - поршневой группы двигателей Д-240, Д-37М и ЯМЗ-236.

Оценка активности студентов на занятии и выставление оценок.

Рефлексия.

Обратная связь со студентами осуществлялась в трех направлениях:

В процессе самого объяснения материала.

Объяснив, выделил отдельные структурные элементы темы, я тут же обращался к разным студентам - сильным, средним, слабым - с просьбой повторить, уточнить, привести примеры. Студенты, участвуя в самом процессе приобретения знаний, думают, ищут ответ, выясняют. Выявив слабые места в объяснении, я тут же повторяю нужный материал.

После изучения вопроса темы, я проверяю, как усвоены термины, факты, названия деталей и механизмов, правила установки деталей, добиваясь связных ответов на вопросы по текущему материалу.

Итоговая проверка усвоения темы урока в виде ответов на тесты.

Осуществлялись средства обратной связи:

фронтальный опрос;

индивидуальный опрос;

комбинированный опрос.

Основная литература:

В.В.Курчаткин «Техническое обслуживание и ремонт машин в сельском хозяйстве», М., Академия, 2003.

Е.А.Мугина «Техническое обслуживание и ремонт тракторов», М., Академия, 2008.

Дополнительная литература:

Журналы «Сельский механизатор», «Техника в сельском хозяйстве» и др.

В.В.Варнаков «Технический сервис машин сельскохозяйственного назначения», М., КолосС, 2004.

kopilkaurokov.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)