|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Обработка металла: способы и особенности мехобработки. Виды обработки металла

Механическая обработка металлов: виды, способы

Механическая обработка металлов – необходимый процесс перед тем, как металлическую деталь можно будет использовать.

Работать с разными видами металлов можно разными способами – все они имеют свои плюсы и минусы и могут использовать в разных ситуациях в зависимости от ваших целей.

Из статьи вы узнаете, что такое механическая обработка металлов, и какие ее виды существуют, и сможете выбрать, какая процедура работы с металлом требуется именно вам.

Варианты обработки с давлением

Существуют всего две возможности финальной обработки металлических деталей: это может быть сделано с помощью давления или резания.

Чаще всего ее используют, когда нужно придать металлическому листу форму, либо в процессе создания деталей из сортового металлопроката.

Этот способ воздействия включает следующие виды работ: гибку, штамповку, высадку и пр. Ниже мы рассмотрим всевозможные способы воздействия на металл с помощью давления подробнее.

Для обработки цветных металлов часто используется ручная горячая кузнечная обработка.

Для ее осуществления, материал предварительно нагревается до температуры, превосходящую его рекристаллизацию, а затем ему придают нужную форму.

Для этого используют самые простые инструменты: ручной молот или молоток. Степень нагревания материала зависит от его свойств: насколько в нем много углерода.

Видео:

Чем меньше это значение, тем выше должна быть рабочая температура.

Подобная механическая отделка разных типов металлов считается достаточно эффективной, поскольку дает возможность создавать сплошные детали высокой прочности, не теряя при этом природных свойств материала.

Существует и более совершенный – механический способ горячей обработки.

В этом случае материал также разогревается до нужной температуры, но воздействие проводится с помощью специального устройства.

Механическая ковка может быть свободной, либо производиться с помощью кузнечного штампа.

В первом случае воздействие на металлическое покрытие происходит с помощью наковальни и молотка, которым воздействуют на металл.

Другой вариант – когда на металл оказывается воздействие специальным прессом, который придает ему нужную форму.

И молот, и пресс – механические устройства, но первое придает заготовкам нужную форму ударами, а второе – с помощью давления.

Устройство-молот может быть паровым, паровоздушным, падающим с фрикционным диском или пружинным.

Пресс может быть гидравлическим, парогидравлическим, винтовым, фрикционным, эксцентриковым, кривошипным или пружинным.

Механическая обработка молотом используется реже, поскольку она очень шумная и менее эффективная и используется только на крупных производствах.

Помимо горячего воздействия, бывает также холодное — оно применяется чаще, поскольку способно придать заготовкам из цветных и черных металлов нужную форму, при это не влияя на ее физические характеристики.

В отличие от горячего воздействия, при холодном способе нагревать поверхность не нужно – вся работа производится при комнатной температуре.

Холодный способ воздействия называют штамповкой, она делится на разные виды. Штамповка может быть одно или многооперационной в зависимости от функций конкретного устройства.

Видео:

Работа с материалом может проводиться как с сохранением сплошного покрытия, так и с его разделением – это тоже зависит от типа устройства, с помощью которого заготовке придается нужная форма.

Наиболее популярные виды холодного воздействия прессом следующие: воздействие с помощью гибки, вытягивания, обжатия, формования, выпучивания или разбортовывания.

Гибка позволяет изменить осевую форму детали, ее делают с помощью специальных тисков, которые устанавливают на гибочные штампы и прессы.

С помощью вытягивания можно сделать детали сложных форм. Для этого вида работ необходим давильный станок.

С помощью обжатия поперечное сечение полой детали уменьшается, а формование позволяет превратить заготовку в деталь, имеющую пространственную форму.

Для этого вида обработки требуются вытяжные или специальные формовочные штампы.

При выпучивании заготовка так же приобретает вид пространственной формы, а при разбортовывании на детали создаются бортики и прочие дополненные элементы.

Обработка с помощью резки

Механическая обработка разных типов металлов путем резки также требует специального оборудования. Это более сложный процесс, поэтому и виды станков здесь используются более сложные.

Для цветных металлов, устойчивых к внешнему воздействию и сложно поддающихся деформации, чаще всего для обработки используют специальный лазер, либо метод плазменный обработки, который после появления лазера стал менее актуален.

Видео:

Сегодня механическая обработка металла на станках и линиях производится с помощью волоконного лазера, который состоит из резонатора, световода и специального накачивающего модуля.

Лазерный луч при этом способе воздействия попадает на поверхность металла через специальный световод, сохраняющий энергию луча, за счет чего мощность устройства оказывается достаточной для качественной резки цветных металлов.

С волоконным лазером довольно просто работать – он автоматизирован и отличается высокими качественными характеристиками: помимо резки, обеспечивает охлаждение изделия, а также способен выдерживать высокие мощности и температуры.

Этот инструмент имеет функции не только резки, но и другие виды обработки: гравировки и сварки.

Существуют следующие виды обработки металла путем резки: обточка, сверление, фрезерование, строгание и шлифование.

При обточке материала его изменения минимальны, поскольку эта процедура производится в тех случаях, когда размер заготовки практически соответствует конечному размеру детали.

Сделать обточку можно на оборудовании разного типа: для этого может подойти токарный, сверлильный, шлифовальный и другие виды станков.

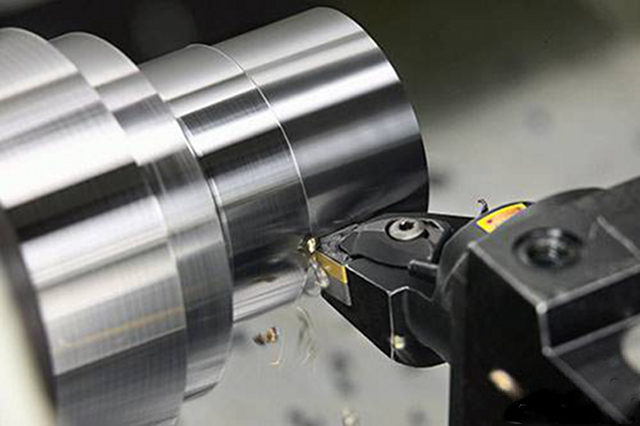

Обточку детали чаще всего делают на токарном станке с помощью специального резца, который эффективно снимает лишний слой металла и приводит заготовку к нужному размеру.

С помощью сверления можно сделать в заготовках нужные отверстия, тем самым изменив их форму.

Видео:

Для этого типа обработки подойдет любое оборудование, имеющее сверло и тиски: между ними нужно установить заготовку, сверло будет находить на нее поступательно, и в результате мы получим отверстие нужного нам размера и формы.

С помощью фрезерования форма детали также изменяется. Это довольно сложный вид обработки, требующий наличия специального оборудования — горизонтально-фрезерного станка.

Обработка заготовки выполняется с помощью фрезы, которая есть на этом устройстве.

Фреза воздействует на заготовку под углом, при этом сама деталь не двигается – до начала работы ее нужно четко зафиксировать на поверхности оборудования.

Строгальный метод работы заключается в воздействии на заготовку резца. Для этого процесса требуется специальный строгальный станок, т.к. только он оснащен нужным инструментом.

Во время работы резец постепенно входит в металл, а затем выходит обратно, выполняя прерывистые движения.

Это сложный способ обработки цветных металлов, т.к. он требует расчетов холостых и рабочих ходов для правильного выполнения работы.

Последний способ работ с металлом – шлифовальный. Это довольно простой метод, который часто можно выполнить своими руками, если шлифовальный круг есть в наличии.

Для профессиональной же обработки используются специальные шлифовальные станки.

Работа с заготовками из цветных металлов происходит за счет вращательных движений с прямолинейной и круговой подачей.Видео:

Этот способ воздействия используется для получения деталей, имеющих цилиндрическую форму.

Если же обработке подвергается плоская заготовка, то направление подачи может быть только прямым.

rezhemmetall.ru

Виды механической обработки металлов: точение, фрезерование, сверление, строгание, долбление, шлифование

Большинство деталей машин изготовляется путем обработки резанием. Заготовками таких деталей служат прокат, отливки, поковки, штамповки и др.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

В современном машиностроении имеется тенденция снижать объем обработки металлов резанием за счет повышения точности исходных заготовок.

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 12).

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 12.2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 12.3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках (рис. 12.4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 12.5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 12

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 12.6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 12.7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 12.8).

cherch.ru

разновидности, назначение и характерные особенности мехобработки

Обработка механического типа представляет собой процесс, при котором меняется конфигурация и габариты деталей и заготовок. Для проведения механической обработки металла используют режущий инструмент, металлорежущие станки и сварку, а также протяжки, резцы, фрезы и метчики.

Варианты мехобработки металла

Механическая обработка металла делится на две масштабные категории. К первой относятся операции, при которых не снимается слой материала. К таковым можно отнести прокат, прессование, штамповку и ковку. Такая процедура осуществляется посредством ударного воздействия или давления. Она применяется для той цели, чтобы заготовка получила определенную форму, для черных металлов зачастую используется штамповка, для цветных — ковка.

В другую категорию входят операции, подразумевающие снятие некоторой части материала (металла). Это нужно для придания заготовке определенных размеров. Такой тип воздействия на металлический сплав называется резанием и исполняется с применением специального металлорежущего оборудования. К самым распространенным способам относятся:

- шлифование;

- сверление;

- развертывание;

- фрезерование;

- зенкерование;

- протягивание;

- строгание;

- долбление.

От чего зависит тип обработки

Производство полноценной детали из металлической заготовки — довольно трудоемкая процедура. Она состоит из большого количества операций. К ним относится и мехобработка. Перед тем как приступать к этой работе, составляется специальная техническая карта и создается чертеж будущего изделия, в котором указывается класс точности и все необходимые характеристики.

Помимо этого, различают чистовую, получистовую и черновую разновидность механической обработки. Способ обработки металлического сплава находится в зависимости от габаритов и шероховатости элемента, класса точности и свойств поверхности, которая подвергается обработке. К примеру, чтобы сделать отверстие в соответствии с квалитетом Н11, применяют черновую обработку с помощью сверла, а для развертывания (получистового) на третий класс можно применять зенкер или развертку и на особенностях, которыми они обладают.

Сверление и точение

Точение производится на токарном оборудовании с помощью высокопрочных резцов. При этом заготовка фиксируется на вращающемся шпинделе. А режущий элемент, установленный в суппорте, производит поперечно-продольные движения. В современных станках с ЧПУ такого рода характеристики вводятся в компьютерную систему, и прибор автоматически исполняет ту или иную операцию. В устаревшем оборудовании поперечно-продольные движения производятся руками. С помощью станков токарного типа можно точить цилиндрические, конические и фасонные поверхности.

С помощью сверления делаются отверстия. При этом основным рабочим элементом является крепкое сверло. Эта операция, как правило, не позволяет обеспечить высокий уровень точности и относится либо к получистовой, либо к черновой обработке. Для того чтобы сделать более качественное отверстие, применяется рассверливание, развертывание, зенкерование и растачивание. Помимо этого, после сверления можно нарезать внутреннюю резьбу. Эта разновидность мехобработки производится с помощью метчиков и резцов.

Шлифование и фрезерование

Фрезерование — довольно занятная методика обработки металлических сплавов. Эта операция осуществляется с помощью фрез на специальном оборудовании. Принято различать торцевую, фасонную, периферийную и концевую обработку. А также фрезерование бывает получистовым, чистовым и черновыми. С применением фрез делаются всевозможные колодцы, канавки, шпонки, профиля и подсечки.

Шлифование же представляет собой уникальную процедуру, которая предназначена для увеличения качества поверхности и удаления лишнего металлического слоя. Такая мехобработка, как правило, осуществляется на финальной стадии производства детали, то есть она является чистовой. При этом применяются абразивные круги, поверхность которых усеяна множеством режущих зерен и абразивных частичек. В процессе работы заготовка подвергается сильному нагреву, потому мастера используют специальные жидкости для охлаждения и смазки.

Так специалистам удается предотвратить нежелательную деформацию или надкол обрабатываемого материала при работе. Мехобработка цветных металлических сплавов производится с применением приспособлений с алмазными рабочими элементами. Это позволяет добиться максимального качества создаваемого элемента.

tokar.guru

Обработка металлов резанием: технология и виды

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка?

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

- точение;

- сверление;

- фрезерование;

- строгание;

- долбление;

- шлифование.

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

- Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

- Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

- Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

- Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

- Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

- Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

promzn.ru

Основные виды обработки металлов

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Основные виды обработки металлов

Основные виды обработки металловОбработка металлов давлением. Сущность обработки металлов давлением заключается в том, что при воздействии на металл какой-либо внешней силы (например, удар молота, давление пресса) в металле происходят изменения размеров и формы, являющиеся результатом перемещения частиц. Такое явление называется деформацией.

Если после удаления приложенной силы металл не восстанавливает полностью свою первоначальную форму и размеры, то такая деформация называется остаточной или пластической. Большинство металлов и сплавов обладает способностью подвергаться пластической деформации в результате воздействия на них внешних сил. Обработка металлов давлением и основана на явлении пластической деформации.

При обработке металлов давлением изменяется не только их форма, но и структура, а также и механические свойства. Основными видами такой обработки являются прокатка, волочение, ковка и штамповка. Заготовки, подлежащие обработке давлением, предварительно нагревают до необходимых температур. Нагрев заготовок осуществляют в угольных и нефтяных горнах; в пламенных печах, отапливающихся твердым, жидким или газообразным топливом; в электрических печах.

Сварка металлов. Для восстановления изношенных деталей и деталей, получивших повреждения в процессе их эксплуатации, широко применяется сварка. Сваркой называется процесс соединения частей в одно неразъемное целое путем нагрева их в местах соединения. Существуют различные способы сварки, которые можно разделить на две основные группы: сварка плавлением и сварка с применением давления.

При ремонте автомобильных деталей применяется в основном сварка плавлением, которая состоит в том, что свариваемые металлические части нагревают в местах соединения до расплавленного состояния, в результате чего происходит соединение этих частей без применения давления. К такому способу относятся следующие виды сварки: газовая и электродуговая.

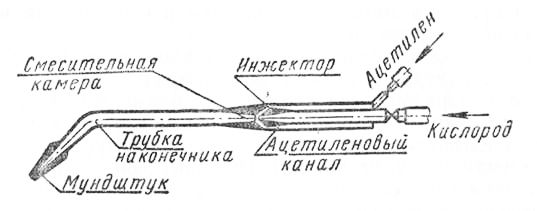

Газовая сварка. Наибольшее применение имеет ацетилено-кислородная сварка. Процесс газовой сварки заключается в том, что кромки свариваемых деталей в местах их соединения нагревают до расплавления основного металла пламенем сварочной горелки, причем в пламя горелки вводят одновременно присадочный материал (пруток или проволоку), имеющий одинаковый химический состав с основным металлом. В результате нагрева свариваемых деталей между кромками образуется сварочная ванна, состоящая из расплавленного основного и присадочного металлов. При затвердевании этих металлов получается сварной шов.

В качестве горючего газа используют ацетилен, кислород является окислителем. Ацетилен представляет собой химическое соединение углерода и водорода. При сгорании ацетилена в струе кислорода температура пламени достигает 3200—3500° С. Ацетилен можно получить различными способами. Обычно его получают действием воды на карбид кальция, представляющий собой соединение углерода с кальцием. Ацетилен и кислород подают к свариваемому месту детали при помощи сварочной горелки (рис. 81). При сгорании ацетилена в струе кислорода образуется сварочное пламя, которое в зависимости от соотношения количеств подающихся ацетилена и кислорода может быть трех основных видов: нормальное, или нейтральное, окислительное и науглероживающее. В большинстве случаев применяется нормальное пламя, которое получается при подаче в горелку на один объем ацетилена от 1,1 до 1,3 объема кислорода.

Рис. 81. Схема устройства сварочной горелки

Для предохранения расплавленного металла от окисления применяются сварочные порошки или пасты, называемые флюсами. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту, хлористый калий, хлористый натрий, углекислый натрий и другие вещества.

Для выполнения газосварочных работ необходимо следующее оборудование: ацетиленовый генератор, предназначенный для получения ацетилена из карбида кальция путем разложения его водой; химический очиститель, предохранительный затвор, кислородный баллон, редуктор, шланги, сварочная горелка, сварочный стол, ящик для присадочных прутков и флюсов, ванна с водой для охлаждения горелки.

Злектродуговая сварка. При электродуговой сварке тепло, необходимое для расплавления металла, получается от электрической дуги. Электродуговая сварка может осуществляться двумя способами: способом Славянова с применением металлического электрода и способом Бенардоса с угольным электродом.

Наиболее распространенным является способ с применением металлического электрода. Сущность его заключается в следующем. При сварке металлический электрод присоединяется к одному полюсу сварочного аппарата, а свариваемая деталь к другому. Для возбуждения электрической дуги металлический электрод, являющийся одновременно и присадочным материалом, подводят к свариваемой детали до соприкосновения с ней, а затем быстро отводят на расстояние 2—3 мм.

Образующаяся при этом электрическая дуга имеет температуру свыше 3500° С. При такой температуре металл электрода плавится, а на свариваемой детали образуется сварочная ванна из расплавленного основного металла. Капли металла с конца плавящегося электрода стекают в сварочную ванну и смешиваются с основным металлом, при застывании образуя сварной шов.

К сварке с применением давления относится контактная сварка, основанная на использовании тепла, выделяющегося при прохождении электрического тока через свариваемую деталь. При этом металл в местах соприкосновения свариваемых деталей нагревается до пластического состояния, при котором детали соединяются под действием внешнего усилия и свариваются.

Контактная сварка имеет три разновидности: стыковую, точечную и роликовую. Для сварки труб, штанг применяют стыковую сварку, а для сварки крыльев брызговиков, тонких стальных листов — точечную сварку. Роликовая сварка применяется преимущественно при изготовлении баков для масла и бензина, труб из листовой стали и т. п.

Оборудование поста электросварки. Питание электрической дуги при сварке переменным током производится от сварочного трансформатора, который понижает напряжение сети до 55—65 в. Такое напряжение называется напряжением холостого хода, оно вполне достаточно для возбуждения электрической дуги. Рабочее напряжение при сварке всегда меньше напряжения холостого хода—18—22 в и поддерживается регулятором, включенным в цепь трансформатора.

При сварке постоянным током применяют сварочные генераторы. Для сварки необходимо иметь, кроме того, сварочный стол с металлической плитой. Плита присоединяется к одному из полюсов сварочного генератора, а свариваемая деталь зажимается в тиски, укрепленные на плите. Сварщик должен быть обеспечен электрододержателем для закрепления в нем электрода и шлемом или щитком с защитными стеклами для предохранения глаз и лица от лучей электрической дуги.

Обработка металлов резанием. При изготовлении различных деталей в большинстве случаев заготовка подвергается механической обработке резанием. Режущим инструментом с заготовки снимается лишний металл, т. е. припуск, в результате чего получается деталь заданных форм и размеров.

Обработка резанием осуществляется на металлорежущих станках. В зависимости от характера механической обработки применяются различные металлорежущие станки: токарные, строгальные, фрезерные, шлифовальные и др.

Читать далее: Устройство автомобиля общее

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Обработка металлов резанием - Методы и характеристики

Обработка металлов резанием – высокотехнологичный процесс при производстве металлопроката, обеспечивающий изготовление товара с необходимой геометрической точностью. Эти параметры важны для будущей правильной эксплуатации.

Каждая перечисленная обработка металла имеет значимый минус – это наличие большого количества отходов при производстве. Этот факт существенно понижает экономический показатель.

В этой статье мы подробно рассмотрим возможные методы, а также узнаем, что означают термины, которые употребляются в этой сфере. Помимо этого, мы расскажем о каждом возможном станке, который необходим для выполнения всех методов обработки металла.

Обработка металлов резанием – Методы и характеристика

Сверление

По названию сразу понятно, что из себя представляет этот метод. Выполняться он может на любом стане со встроенным сверлом. Заготовка зажимается, а сверло в свою очередь медленными поступательными движениями будет двигаться по заданной траектории. В конечном счете, мы получим отверстие с диаметром, равным сверлу.

Главные действия, которые связаны с обработкой плоскости с помощью сверления – это зенкерование, рассверливание, сверление, нарезание. В итоге выходит маленькое отверстие с шероховатой поверхностью указанного размера.

Типы сверлильных станов: расточные, вертикальные, горизонтальные, специальные. В случае, если необходимы изделия с множеством отверстий, используют сверлильные станки с ЧПУ.

Точение

Применяется в тех случаях, когда заготовка не сильно отличается от желаемой детали. Выполняться данный процесс может на фрезельных, сверлильных, токарных и других станках. При точении используют резец токарного станка, который в ходе всей обработки двигается медленно и поступательно. В ту очередь, как сама заготовка крутится при достаточно большой скорости.

Виды точения: разрезание, обтачивание, растачивание, подрезание.

Станки токарной группы:

- Винторезные – самый универсальный;

- Карусельные – используется для сложных и средних заготовок, с диаметром больше их собственной высоты;

- Револьверные – нужны для обрабатывания сложных изделий, где необходимо использование множество инструментов;

- Полуавтоматы/автоматы – весь процесс автоматический и проходит почти без участия рабочих.

Фрезерование

Выполняется на горизонтально-фрезерных станах, где основной многолезвийный механизм – это фрез. За главное движение отвечает фреза, а за поступательное или вращательное – металлозаготовка.

На таких станах реализуются процедуры, такие как: фрезеровка пазов, шпоночных канавок, плоскостей, сложных поверхностей и другого.

Чтобы обработать заготовку используют фасонные, концевые, цилиндрические, шпоночные фрезы. При обработке шестерен – пальцевые, модельные и червяные фрезы.

Шлифование

Данная обработка металлов резанием выполняется благодаря шлифующему кругу на соответствующих станках. Режущий круг выполняет вращательные движения, а сама металлозаготовка получает прямолинейную и круговую подачу. Если обрабатываемый предмет – плоская заготовка, то она получает подачу в прямом направлении.

Шлифование выполняется на большой скорости (больше 70 м/с) с небольшой площадью сечения.

Как правильно, метод шлифования – это отделочная операция, которая гарантирует качество полученной поверхности и точность обработки.

Типы шлифовальных станов: кругло-, внутри-, обдирочно-шлифовальные, а также специализированные.

Строгание

Выполняется на поперечном оборудовании или станах. Такой метод выполняется за счёт резца, который совершает медленные движения по необходимой траектории. Движение подачи выполняет металлозаготовка.

Как правило, обработке таким методом подвергаются длинные плоские изделия.

Единственный недостаток – это то, что слой металла срезается только в одну сторону, а в обратную – нет! Именно по этой причине представленный метод сопровождается плохой производительностью.

Термины про обработку металла

Движение – гарантирует удаление слоя металла с помощью обработки или деформирования поверхности заготовленного изделия. Существует главное движение и движение подач, которые бывают прерывными и непрерывающимися.

По вращению оно бывает: вращательным, возвратно-поступательным и поступательным.

Главное движение – это скорость резки, а движение подач – это беспрерывность врезания механизма станка в слои металлозаготовки.

Обработка металлов резанием – возможность удаления слоя металла с поверхности металлозаготовки, чтобы получить нужную форму, точные параметры и шероховатость. Сам слой срезается в виде стружки. Чтобы осуществить этот процесс, нужно наличие определенных движений самого механизма станка и заготовки, которые выполняются «по указанию» станка.

Глубина резания – толщина металла, которая удаляется при одном движении станка. Измеряется в миллиметрах.

Подача – расстояние, которое совершается за одно движение режущего предмета или на которое он передвигается за один оборот.

Скорость резания – длина, которая нужна для работы станка за определенно взятый отрезок времени.

Усилие резания – это усилия, которые помогут инструменту отделить слой металла.

Коэффициент резания – сила, благодаря которой материал используемым механизмам.

Методы обработки металлов резанием по направлениям

Итак, все методы обработки металлов резанием классифицируются по:

- Виду: фрезерование, точение, сверление, шлифование, строгание;

- Назначению: формообразующие, отделочные;

- Характеру: лезвийные, абразивные;

Лезвийные реализуются с помощью режущего лезвийного прибора. Это может быть токарный резец или многолезвийный фрез.

Абразивные применяются с помощью специального абразивного режущего механизма.

Отделочные нужны для гарантии качественной поверхности будущего изделия.

Формообразующие используется для создания товара определенного размера и уровня точности.

Виды станов для обработки металла

Для такой процедуры есть несколько станов, с помощью которых обрабатывают необходимый металл:

- Зуборезные. Используются для получения зубчатых конусных или цилиндрических изделий;

- Токарные. Нужны для улучшения сферических, цилиндрических и фасонных изделий. При точении металлическое изделие закрепляется на стане и вращается, в этот же момент резец выполняет вращательные движения в двух направлениях;

- Сверлильные. Нужны для получения отверстий в изделиях. Чтобы увеличить точность и качество проемов, после обработки используют развертки и зенкеры, которые используются для создания сквозных, глухих, глубоких и ступенчатых отверстий;

- Строгательные. Используются для придания заготовке необходимой формы с помощью определенного количества действий. Не имеют вращательных тел, только плоские стороны;

- Шлифовальные. Такой процесс нужен для того, чтобы сформировать окончательные размеры и параметры шероховатости внутренней и внешней части заготовок. Удаление металлических слоев происходит поэтапно;

- Фрезерные. Такой стан нужен для обработки плоских и фасонных поверхностей, зубчатых колес, выступов, резьбы. Главный инструмент данного стана – это фреза. Фреза – это торцевая поверхность с имеющимся вращательным телом, который имеет режущие зубья.

Методы обработки металла резанием совершенствуются с каждым днем. Они направлены на постепенное уменьшение количества металла, которое отправляется на «отходы».

Будем рады, если Вам понравилась эта статья и теперь имеете полное понятие о том, что такое обработка металлов резанием! Более подробную информацию о каждом методе можно получить в следующих статьях. Следите за новостями и узнавайте новое для себя вместе с Metall-Service!

metallservice24.com

Виды художественной обработки металла

Художественная обработка металла – древнее мастерство, которое продолжает оставаться на плаву, невзирая на прогресс, полную автоматизацию производства, уменьшение доли ручного труда, и значительное снижения стоимости готовой продукции.

Виды и особенности металлов

Залог удачно проделанной работы — знание особенностей и качеств материала, его технологических и рабочих свойств. Так, при работе с металлами используется как чистое, без дополнительных примесей сырье, так и различные сплавы. Попадающие в производство материалы делятся на две основные группы:

- черные;

- цветные.

Основные виды используемых материалов:

- Углеродистая сталь — упругий металл со способностью к закаливанию. Сталь хорошо куется и режется, и производится как сортовой продукт. При изготовлении изделий из стали методом художественной обработки, используются сорта У8 и У10.

- Медь — мягкий, поддающийся ковке, красноватый материал, легко обрабатывается, но несколько вязок. Медь хорошо паяется, проводит электричество и тепло, и часто используется для производства художественных изделий.

- Бронза — соединение меди и олова. Применение бронзы практикуется в литье и инкрустации.

- Латунь — сплав цинка и меди, более твердый и менее ковкий материал, чем медь. Латунь легко обрабатывается, и пригодна для инкрустации и чеканки.

- Цинк — белый с синеватым оттенком металл. Материал плохо куется, но удобен для паяния и несложен в обработке. Цинк часто используется при гравировке и в литье.

- Олово — мягкий, белый материал. Олово используется для лужения и инкрустации, и входит в множество сплавов.

- Алюминий — легкий, хорошо поддающийся обработке материал.

- Свинец — мягкий, плохо окисляющийся металл, часто используется для литья. Оксид свинца чрезвычайно ядовит.

- Серебро. Вне сплавов, используется редко из-за излишней мягкости, поэтому в готовых изделиях, чаще всего, присутствует сплав серебра и меди. Также серебро применяется при проведении инкрустационных работ.

Художественная обработка металла

Характерные особенности металлов

Качества, которые присущи металлам:

- Хрупкость материала — качество противоположное пластичности, что на практике означает способность к быстрому саморазрушению, при внешнем механическом воздействии. Так, перекаленная сталь, чугун и бронза легко раскалывается на куски.

- Упругость — особенность, означающая восстановление формы и объема, при прекращении внешнего воздействия. В наибольшей мере данные свойства присущи отдельным сортам стали.

- Плавкость — способность металла переходить в жидкое состояние при нагревании. Плавкость широко используется как в промышленном, так и кустарном производстве изделий из металла.

Операции по обработке металла

Обработка металла — механическое воздействие, позволяющее изменить физическое состояние материала. Главная цель обработки — производство необходимых в повседневной жизни изделий, а также предметов роскоши или произведений искусства.

Художественная обработка, в отличие от промышленного производства металлических изделий — мастерство изготовления вещей, удовлетворяющих эстетическое, творческое начало в человеке. В процессе производства изготавливается продукция, обладающая изысканностью, выразительностью и художественной ценностью.

Исскуство из металла

Видами художественной обработки металлов принято считать:

- литье;

- ковку;

- чеканку;

- металлопластику;

- гравировку;

- травление;

- филигрань;

- эмалирование.

Литье — древний метод обработки

Метод литья связан с плавкостью металла, качеством, возникающим при термическом воздействии на материал. Полученный, в результате плавления, жидкий материал, разливается в нужные, заранее заготовленные формы. После охлаждения, отливки используют, как готовую продукцию, или как составную часть основного изделия.

Форму для отлива готовят до начала основных работ. Если выливаемый продукт обладает сложной конструкцией, готовят несколько форм, а полученные в результате отлива детали соединяют между собой.

Литье подразделяют:

- по металлу отлива — чугун, медь, серебро или золото.

- по устройству и материалу форм. Временные формы — песок, земля; оболочковые. Стационарные формы из воска, гипса или металла.

- по методу литья: центробежное, под давлением, стандартное.

Плавится металл в особых печах. Поскольку температура плавления у разных материалов отличается, при отсутствии механизма фиксации температуры, необходим визуальный контроль над процессом. После плавления металл разливают по формам, дают заготовкам остыть, затем чистят и шлифуют.

Как осуществляется ковка металлических изделий

Ковка — древний метод обработки металла. Суть процесса — придание заготовке нужной формы при помощи ударов молота. Под ударами молота деталь деформируется и постепенно принимает желаемую форму.

Свойство металла, обеспечивающее «правильную» деформацию, без трещин и разрывов, называется ковкостью. Ковкость, в большинстве случаев, присуща драгоценным металлам, обладающим пластичностью и вязкостью.

Ковка металла

Особенности холодной ковки

История художественной обработки металла сообщает о методе «холодной ковки», повсеместно использовавшемся в Киевской Руси. Посредством «холодной ковки», мастера по золоту, выковывали из слитков драгметалла чаши, ковши и т. д.

Задача кузнеца, на первом этапе работ, состояла в уплотнении изделия под ударами молота. На втором — обработанный металл подвергался отжигу, шлифовки и т. д. В наше время данный способ используется только в ювелирном деле.

Разновидностью холодной ковки считается дифовка, что означает художественную обработку листового металла толщиной до 2 мм. Данный метод применялся, в Древней Греции, величайшим скульпторам античной эпохи Фидием, создававшим золотые одежды для статуй богов.

Как осуществляется чеканка

Чеканка — создание рельефного изображения, на тонком листовом металле, при помощи молотка и специального стержня. Ударяя «разгонным» молотком по стержню, чеканщик оставляет следы на листе и постепенно придает ему объемный вид. Используя короткие и частые удары, мастер выстукивает металл до получения нужной формы. После чего, предварительный этап считается законченным и начинается, непосредственно, процесс чеканки или выбивка декора.

Схема чеканки металла

Для выбивки декора используют стержни — чеканы определенного профиля. Наиболее ценными считаются изделия, изготовленные из цельного куска заготовки.

Чеканка по твердой модели — метод, применявшийся в древности для выделки фигур. Тонкий лист, из драгоценного металла, «разгоняли» по железной модели, а затем снимали получившийся рисунок.

Виды работ по чеканке

Художественная чеканка по металлу делится на два вида работ, качественно отличающихся друг от друга:

- чеканка по листу;

- чеканка по литью (оброну).

Чеканка по листу — это создание нового произведения, при помощи специальных инструментов.

Второй случай — доведение до нужного уровня заранее отлитой, или вырезанной методом оброна, формы. Чеканка литья применяется для придания форме четкости и ясности. Подвергаются подобной чеканке отливки, полученные в земляных формах.

Чеканка на высшем уровне

Особенности металлопластики

Металлопластика — метод художественной обработки металла, отдаленно напоминающий чеканку, однако, имеющий ряд существенных отличий.

Для данного способа характерно:

- тонкие, не более 0,5 мм листы металла, по сути, являющиеся фольгой.

- использование скульптурных стеков как рабочих инструментов.

- особенности процесса обработки более похожи на лепку, с ее плавностью линий и движений.

Технология производства:

- Первый этап работы — отжиг изделия и охлаждение.

- Затем предварительно созданный рисунок, на прозрачной бумаге, прикладывают к фольге и обводят специальным приспособлением, до тех пор, пока рельеф не отобразится на поверхности.

- Процедура продолжается до получения нужного результата.

Отжиг

Как осуществляется гравировка

Гравировка — популярный и распространенный метод обработки изделий, предполагающий нанесение рисунка или рельефа на заготовку. Рисунок наносится специальным инструментом — резцом.

Гравировка делится на два вида:

- плоскостную;

- обронную.

Плоскостная гравировка означает финальную стадию декорирования предмета. Это нанесение контурного рисунка, узоров, тонов, надписей.

Обронная гравировка подразумевает нанесение рельефного рисунка, то есть речь идет о работе в трехмерном пространстве.

Травление кислотой или щелочью

Травление считается разновидностью гравировки. Техника данного метода состоит в покрытии металлического изделия воском, и нанесении рисунка на покрытую воском поверхность. Далее, следует помещение заготовки в кислоту или щелочь, где происходит протравливание изображения и, соответственно, потускнение остальной поверхности.

Для каких изделий применяется филигрань

Филигрань — оригинальный способ обработки металла, применяющийся в ювелирном деле. Изготовление филигранных изделий — исключительно ручная работа, выполняемая специальными инструментами.

Существует множество разновидностей филигранной техники, таких как:

- напайная;

- рельефная;

- напайная с эмалью;

- ажурная;

- рельефная;

- объемная.

Тиражирование изделий из филиграни происходит методом литья и гальванопластики. Использование штампов допускается только для воспроизведения фоновой филиграни.

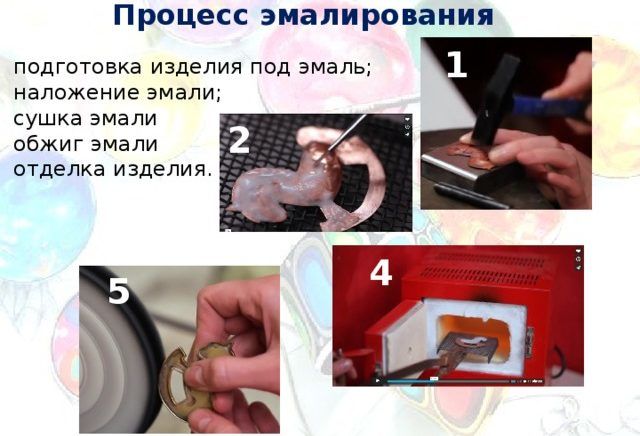

Художественное эмалирование

Эмалирование — это взаимопроникновение двух различных структур — металла и стекла. В результате процесса изделие остается таким же прочным, но приобретает блеск и стойкость к химическим веществам.

Художественное эмалирование — недорогой и быстрый способ цветового обогащения изделия из металла. Материалом для эмалирования, чаще всего, служит медь и драгоценные металлы. Так производят вазы, бижутерию, картины.

Сама по себе эмаль — это нанесенный на металл тонкий, расплавленный слой массы, обладающей физическими свойствами стекла. Производят эмаль, подвергая термической обработке легкоплавкое стекло.

Художественные эмали делятся на:

- прозрачные;

- фондон;

- непрозрачные;

- опаловые.

Эмаль производится в промышленных масштабах в виде плиток или порошка, и имеет соответствующую, цветовую маркировку. Однако, окончательный цвет изделия, определяется характером обжига и качественными показателями металла, его реакцией на эмаль при обработке.

Декоративная отделка

Декоративная отделка изделий включает определенный набор характеристик элементов художественной обработки, таких как:

- Матирование. Матированной считается отличная от полированной декорированная поверхность изделия.

- Чернение. Сплав из серебра, меди, свинца и серы — чернь, накладывают на заготовку, с предварительно выгравированным рисунком. Поверхность заготовки, не подвергающаяся чернению, должна быть отполированной и не иметь дефектов.

- Оксидирование. Серебряные или посеребренные изделия подвергают оксидированию химическим или электрохимическим методом. Бесцветное оксидирование происходит при контакте с растворами или электролитами, в состав которых входит двухромовокислый калий. При цветном оксидировании изделиям придаются различные оттенки. Прошедшую процедуру продукцию, для придания блеска, полируют мягкими щетками.

В каких случаях применяется гальваническое покрытие

Гальваническое покрытие — тончайшая металлическая пленка, наносимая на поверхность предметов, для увеличения их износостойкости, прочности, долговечности.

Гальваническое покрытие широко используется и в ювелирной промышленности, где материалами для него служат редкие и драгоценные металлы: золото, серебро, родий.

Видео: Ковка и штамповка

promzn.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)