|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Лекции / Вакуумирование - Специальные методы бетонирования. Вакуумирование бетона

Вакуумирование бетона: типы, схема и оборудование

Вакуумирование бетонной смеси — популярный технический способ «обезвоживания» бетона с извлечением из него до 20 % воды затворения, что улучшает его физические и механические качества.

Определение

Вакуумирование бетона — это отсасывание лишней воды из свежеуложенного бетонного раствора при помощи разрежения воздуха. Применение вакуумирования допускается только для бетонов на силикатных и шлакосиликатных цементах.

Жидкость в бетонной смеси играет важное значение, однако ее должно быть лишь 20 % от объема цемента. Избыток воды будет испаряться и может стать причиной трещин или пор, что снизит плотность, водонепроницаемость, теплоизоляционные свойства стройматериала. Смысл обработки заключается в уплотнении бетонной смеси путем отсасывания из нее избытка воды и воздуха, создавая внутреннее разрежение.

Вернуться к оглавлениюЗачем нужно вакуумировать бетон?

При правильно выполненном вакуумировании содержание воды в бетоне уменьшится на 15-30%. Это способствует увеличению плотности, прочности на сжатие на 30-40%, улучшению сцепления, что приведет к уменьшению вероятности появления трещин в материале. После укладки свежему бетону даже можно будет пройтись.

Вакуумированием, как правило, пользуются при бетонировании монолитных полов, мостовых опор, линий электропередач, стен, дорог, фундаментов, площадок в целях сбережения средств и скорейшего завершения строительства.

Вернуться к оглавлениюТипы вакуумирования

Вакуумирование можно выполнить двумя способами:

- Сверху — с использованием легких съемных щитов и матов. Их кладут с маленьким зазором на выровненную поверхность уплотненного бетона и вакуумируют, после чего вибратором устраняют лишнюю пористость бетона, делает его более плотным. Применяется для горизонтальных пространственных сооружений из бетона, например, междуэтажных полов, сводов, перекрытий.

- Сбоку — с выставлением по бокам вакуумной опалубки, оборудованной по высоте вакуум-полостями. После вакуумирования слой подвергают вибрации. Используют для возведения высоких конструкций типа колонн, стен.

Схема вакуум-установки

- вакуумные щиты;

- соединительные рукава;

- коллектор;

- всасывающие шланги;

- водоотделители;

- вакуумные насосы;

- вакуумная камера.

Оборудование

Жесткий вакуум-щит имеет вид короба с габаритами 100 на 125 см с герметизирующим замком. В щите можно выделить две главные части: внешняя поверхность, выполненная сталью, стеклопластиком или водонепроницаемой фанерой, и внутренняя полость, которая в работе будет соприкасаться с бетонной смесью. Пластиковой сетка, из которой сделана полость, довольно легкая, не склонна к коррозии. Изнутри она покрыта тонким слоем капрона или нейлона, которые задерживают частицы цемента в бетоне. Внутри щита расположен штуцер, удаляющий избыток воздуха и воды из полости. К вакуумной установке штуцер подключается посредством трехходового клапана.

Вокруг вакуумный щит окаймлен резиновым фартуком, который обеспечивает герметизацию, перекрывая доступ воздуха снаружи в пространство между щитом и бетоном. Вакуум-мат составляют 2 отдельные части: верхняя и нижняя. Первая выполнена из прочной синтетической ткани, не пропускающей газы. Она играет роль герметизирующего слоя. В центре размещен отсасывающий шланг, подсоединенный к установке посредством штуцера. Нижняя часть, покрывающая бетон, — это фильтрующий слой с лавсановой сеткой.

Вакуум-опалубка состоит из частей сборно-разборной опалубки. К опалубочным щитам с палубной стороны прикрепляют разные по высоте вакуум-полости, которые по очереди подключаются к вакуумной установке.

Вернуться к оглавлениюСоветы по проведению операции

Сразу после завершения бетонирования необходимо произвести вакуумирование и вибрационное прессование, а затем обработать материал затирочными машинами. Разрежение при вакуумировании должно быть максимально высоким. Время проведения такой операции над бетоном может быть разным в зависимости от окружающей среды, толщины бетонного изделия, степени разрежения.

Вернуться к оглавлениюЗаключение

Благодаря вакуумированию можно значительно повысить технические характеристика бетона: прочность, морозостойкость, водонепроницаемость, а также сделать материал более долговечным, ускорить процесс его укладки.

kladembeton.ru

Вакуумирование - Специальные методы бетонирования

Технология строительных процессов. | Лекция 7.8.1. |

Специальные методы бетонирования. Вакуумирование.

Вакуумирование — технологический прием, позволяющий извлечь часть воды затворения из уложенного и уплотненного бетона. Использование такого приема открывает возможность применять бетонные смеси с повышенной подвижностью, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механическиххарактеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

Вакуумирование бетона производят с опалубленных и не опалубленных поверхностей конструкций. Известна также ограниченная практика внутреннего вакуумирования погружными вакуум-трубками(аналогично иглофильтровой схеме осушения грунтов). Области эффективного применения внутреннего вакуумирования не установлены, эта технология сейчас не разрабатывается.

Отсос воды вакуумированием был защищен патентом фирмы ―Рейнеке‖, выданным в России в 1903 г. на установку для изготовления искусственных камней. В последующем Вакуумирование было предусмотрено в конструкциях установок, запатентованных в Германии и других странах. В 1935 г. шведским инженером К.П. Билнером, работавшим в США вместе с известным ученым проф. А. Абрамсом, был заявлен патент на способ вакуумирования пластичных бетонов. В 1936—1937гг. способ вакуумирования получил практическое внедрение на крупных строительных объектах США и СССР, главным образом для устройства полов промышленных зданий и дорог, в том числе в зимнее время. В послевоенные годы Вакуумирование бетона применяли на крупных гидротехнических стройках — наВолго-Донскомканале, плотинахСтаро-Крымскогои Цимлянского водохранилищ и пр. В настоящее время Вакуумирование получило в ряде стран весьма широкое распространение в дорожном строительстве и при устройстве бетонных полов (в Швеции, например, на 50% конструкций такого типа). Примеры использования вакуумирования включают в себя конструкции различной конфигурации и массивности как из монолитного, так и из сборного железобетона. Исследования и практика использования вакуумирования показали, что наряду с повышением конечной прочности бетонов (до 20— 40%) достигается ряд других преимуществ. Применительно к дорожному строительству чрезвычайно важным является увеличение на30—50%сопротивления вакуумированного бетона истиранию и снижение на30—40%его усадки. Снижение истираемости полов промзданий уменьшает пыление. Для широкого круга конструкций важным достоинством вакуумированного бетона является уменьшение пластической усадки. Повышение плотности вакуумированного бетона (до 2%) в2—3раза сокращает капиллярный подсос и увеличивает химическую стойкость, водонепроницаемость, морозостойкость. Вакуумированный бетон имеет высокую начальную прочность(0,3—0,5МПа), что позволяет во многих случаях проводить его немедленную распалубку, а при устройстве плоских конструкций приступать к заглаживанию.

Для поверхностного вакуумирования бетона применяют жесткие вакуумные щиты (рис.1) или гибкие вакуумные маты (рис.2). Они прилегают к поверхности бетона и герметизируются по периметру. Между поверхностью бетона ивакуум-покрытиемобразуется замкнутая полость 4, из которой отсасывается воздух. Уровень разрежения составляет

80—95%.

Рисунок 1. Конструктивная схема ваку- ум-щита:1 – опалубочный щит; 2 – штуцер; 3 – резиновый фартук; 4 – ва-куум-полость;5 – герметизирующий замок.

Технология строительных процессов. | Лекция 7.8.1. |

Устройство гибких и жестких вакуумных покрытий аналогично. Непосредственно к бетону прилегает фильтрующая ткань 5 (рис. 3), предотвращающая вынос вместе с отсасываемой водой частиц цемента и мелких фракций песка. Поверх этой ткани расположена гибкая распределительная сетка 4, назначение которой — обеспечить зазор между фильтром и верхним накрывочным слоем 3, из-подкоторого производится откачка воздуха. Этот зазор необходим для равномерного распределения разрежения по обрабатываемой площади.

Рисунок 2. Конструктивная схема вакуум-мата:1 – верхний герметизирующий элемент; 2 – штуцер; 3

– отсасывающий шланг; 4 – нижний фильтрующий элемент.

В вакуум-щитах(рис. 1) все элементы нижнего и верхнего покрытий объединены в единую конструкцию. Герметизированная коробка 1 верхнего покрытиявакуум-щитавыполняется из стали, фанеры или стеклопластика. Она является основой, на которую крепят распределительные сетки и фильтр 4. К коробке крепятся арматура (штуцер) 2 для подсоединения квакуум-насосуи коллектор для сбора отсасываемой из бетона воды. По периметрувакуум-щитыимеют резиновые фартуки 3 для герметизации по бетону. Переносныевакуум-щитыобычно делают площадью до5—8м2, но не более10—15м2. Эти ограничения определяются их массой (масса 1 м2 современных конструкций щитов около 10 кг) и транспортными габаритами.

Для вакуумирования вертикальных и круто-наклонныхповерхностей применяютвакуум-опалубку.Она включает помимо собственновакуум-щитовэлементы жесткости, воспринимающие распор бетонной смеси, и крепежные детали.

Рисунок 3. Устройство вакуум-полости:1 – опалубочный щит; 2 – штуцер; 3 – плетеная сетка; 4 – тканая сетка; 5- фильтровальная ткань.

В последние годы для вакуумирования неопалубливаемых поверхностей(полы,

дороги) вместо вакуум-щитовчаще применяют гибкиевакуум-маты(рис.2).Вакуум-матывключают два самостоятельных элемента. Нижний 4, укладываемый на бетон, состоит из фильтрующей ткани, прошитой вместе с распределительной сеткой. Фильтрующие элементы раскладывают по поверхности бетона с перекрытием отдельных полотнищ на 2 — 3 см. Верхний 1 элемент герметизирующий. Он выполняется из плотной газонепроницаемой синтетической ткани и раскатывается из рулона поверх ранее разостланных на свежеуложенный бетон фильтрующих элементов с перекрытием последних по периметру не менее чем на 10 см. Это обеспечивает достаточный контакт полотнища со свежеуложенным бетоном, предотвращая подсос воздуха при вакуумировании. По поперечной оси верхнего элемента расположен отсасывающий перфорированный рукав 3, соединяемый в центре с рукавом отвакуум-насоса2.

Важнейшим достоинством гибких вакуум-матовпо сравнению свакуум-щитамиявляется возможность их использования на площадях с любыми линейными размерами, в то время как размеры щитов должны строго соответствовать обрабатываемым участкам.

- 2 -

Технология строительных процессов. | Лекция 7.8.1. |

Гибкое верхнее герметизирующее покрытие может быть шире обрабатываемой поверхности и раскатываться из рулона на расстояние, меньшее, чем вся его длина. Преимущество жестких вакуум-щитов— сглаживание небольших неровностей на поверхности вакуумируемого бетона, в то время каквакуум-матыих огибают.

Вкачестве материалов для фильтровальной ткани долгое время применяли миткаль

инеотбеленную бязь. Они с трудом очищались от цементного теста и были недостаточно прочны. Ткань имела малую оборачиваемость, что отражалось на экономичности метода и сдерживало его распространение. В настоящее время для фильтров применяют ткани из нейлона и капрона. Изменился и материал для распределительных сеток — вместо одно и двухслойных проволочных сейчас используют некорродирующие легкие, штампованные сетки из пластмасс. При перерывах в вакуумировании более 30—60мин и по окончании работ фильтрующую ткань промывают. Для лучшей очистки в промывочный бак заливают воду с добавлением 1% серной кислоты.

Рисунок 4. Схема вакуум-установкии вакуумирования бетона плит и стен: 1 - ва-куум-насос;2 – ресивер; 3 – водосборник; 4 – гибкий всасывающий шланг; 5 – коллектор; 6 –вакуум-полость;7 –вакуум-опалубка;8 –вакуум-щит.

Для создания вакуума применяют агрегаты, укомплектованные поршневыми или ротационными вакуум-насосами(рис. 4). Иногда используют компрессоры, обеспечивающие во всасывающем патрубке разрежение до 90%.Вакуум-агрегатыобычно снабжают водосборным баком 3, включающим в себя отстойник для проникающих через фильтр частиц цемента. Современныевакуум-агрегатыспособны обслуживать одновременно50—70м2 вакуумируемой поверхности.

studfiles.net

Вакуумирование бетона — Технология строительных процессов

Вакуумированием называют удаление из свежеуложенной бетонной смеси свободной воды при помощи разряженного воздуха. Вакуумированный бетон значительно быстрее набирает прочность, обладает повышенной водонепроницаемостью, менее подвержен трещинообразованию и истиранию.

Как известно, для затворения бетона требуется около 20% воды от массы цемента, но для лучшей удобоукладываемости водоцементное отношение обычно колеблется в пределах 0,35...0,55, иногда доходит до 0,8. Избыточная вода замедляет процесс схватывания и не позволяет достичь полного уплотнения бетона. Лишняя вода, испаряясь из бетона, способствует образованию трещин, снижает его прочность, изоляционные свойства и т.д. Вибрирование способствует перемещению части лишней воды на поверхность бетона, вакуумирование позволяет более полно осуществить отсос лишней воды. Сущность метода вакуумирования состоит в уплотнении бетонной смеси с одновременным извлечением избыточной воды затворения и лишнего воздуха, имеющегося в пустотах бетона путем создания в полости бетона разрежения, направленного к поверхности вакуума.

Вакуумирование является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10...25% воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

Вакуумирование обычно применяют при бетонировании полов, перекрытий, сводов-оболочек и других конструкций с развитой горизонтальной поверхностью. Благодаря вакуумированию в бетоне не только снижается водоцементное отношение, но и повышаются плотность и прочность, уплотнение бетона оказывается настолько высоким, что по свежеуложенному бетону можно ходить.

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции.

Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуум-маты, а стены, колонны и другие развитые по высоте конструкции со стороны боковых поверхностей, используя для этого вакуум-опалубку.

На ровную поверхность свежеуложенного бетона укладывают вакуум-щит. Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100х125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполнена из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум -полостью, непосредственно соприкасающейся с бетоном. Нижняя поверхность щита, граничащая с бетоном, фильтрующая ткань (бязь, полотно), далее идут частая и редкая металлические сетки (вторая силовая) и крышка из водостойкой фанеры. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

Между крышкой и фильтрующей тканью за счет двух металлических сеток образуется полость толщиной порядка 4 мм, обрамленная фанерными планками. В середине крышки имеется отверстие с пробочным краном и резиновый шланг, идущий к вакуум-насосу.

По периметру вакуум-щит имеет резиновый фартук для герметизации, который не только окаймляют его, но и препятствуют подсосу воздуха извне в полость, образующуюся при укладке щита на поверхность свежеуложенной бетонной смеси. При включении вакуум-насоса внутри щита образуется вакуум, а в него устремляется вода и воздух из бетонной смеси. Фильтровальная ткань задерживает частицы песка и цемента, но свободно пропускает воду и воздух.

Для создания в вакуум-полости разрежения, а следовательно,и удаления части воды затворения и воздуха в центре вакуум-щита установлен штуцер, подсоединяемый через трехходовой кран к источнику вакуума. Кран на корпусе вакуум-щита одним из своих положений открывает доступ воздуха во внутреннюю полость щита, выравнивая там давление, что позволяет щит свободно переставить на соседний участок. Обычно по завершении вакуумирования на щит ставят вибратор и производят дополнительное уплотнение бетонной смеси, в результате чего в ней устраняется направленная пористость, которая возникает в процессе вакуумирования.

В настоящее время вместо металлических переходят на использование некорродирующих, легких, штампованных из пластмасс сеток. Во избежание уноса из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона.

Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего. Нижний элемент, укладываемый на бетон, представляет фильтрующую ткань, прошитую с распределительной сеткой из лавсана. Верхний элемент герметизирующий. Его выполняют из плотной газоне- проницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к источнику вакуума.

Вакуум-опалубку изготовляют на основе обычной сборно-разборной опалубки. Для этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными, изолированными друг от друга вакуум-полостями, которые по мере укладки бетонной меси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, обеспечивая при этом неизменяемость их положения элементами жесткости и крепежными деталями.

В зависимости от условий вакуумирования бетона при помощи вакуум-щитов (вакуум-матов) или вакуум-опалубок физические процессы протекают по-разному.

При вакуумировании бетона вакуум-щитами (вакуум-матами), имеющими возможность перемещения в сторону бетона, одновременно с отсосом воды и воздуха происходит дополнительное статическое уплотнение вследствие разности атмосферного давления и давления в вакуум-полости. При этом действующее усилие достигает 70... 75 кПа. С удалением от поверхности вакуумирования передаваемое на бетон давление снижается, так как часть нагрузки расходуется на преодоление сил .внутреннего трения и развития контактных напряжений в твердой фазе.

Вакуумирование способствует ускорению распалубливания, повышает итоговую прочность бетона на 20...25%, улучшает морозостойкость, водонепроницаемость, снижает потребность в цементе на 12...20%, ускоряется распалубливание в 1,5...2 раза.

Разряжение в вакуум-полости составляет не менее 350 мм рт. ст. для крупных щитов и не менее 500 мм рт. ст. для мелких щитов. Продолжительность вакуумирования зависит от толщины слоя бетона.

Толщина бетона, см..........................................10 20 30

Продолжительность вакуумирования, мин…10 25 55

Вакуум-установка с вакуум-насосом и 40 щитами за рабочую смену обрабатывает до 2000 м2 поверхности.

Вакуумирование начинается не позднее чем через 15 мин после окончания бетонирования; после окончания вакуумирования и виброуплотнения бетона необходимо сразу обработать поверхность затирочными машинами.

Вакуумирование желательно проводить на режимах возможно более высокого разряжения. Время вакуумирования зависит от степени разряжения, толщины вакуумированной конструкции, расхода цемента, подвижности бетонной смеси, температуры окружающей среды и других факторов.

ifreestore.net

Вакуумирование бетона — Строительство и архитектура

Вакуумирование бетона является одним из эффективных технологических методов, позволяющих извлечь из уложенного и уже уплотненного бетона около 10.:.20% избыточной (свободной) воды заТворения, благодаря чему существенно улучшаются физико-механические качества бетона.Установлено, что при вакуумировании конечная прочность бетона повышается на 20…25% и уменьшается пластическая усадка. За счет большей плотности вакуумированного бетона (до 2%) сокращается капиллярный подсос, что повышает противокоррозионную стойкость бетона, увеличивает его водонепроницаемость, морозостойкость и сопротивление истираемости.Бетон сразу после вакуумирования приобретает структурную прочность 0,3…0,4 МПа, что достаточно для распалубки ненесущих элементов конструкции.Вакуумирование эффективно для тонкостенных (не более 25…30 см) конструкций. При больших толщинах наблюдается быстрое затухание эффекта вакуумирования, что объясняется как падением градиента разрежения, так и кольматацией образующихся капилляров частицами цемента и песка. Поэтому Вакуумирование наиболее эффективно для тонкостенных конструкций с большой удельной площадью поверхности (оболочки, безбалочные перекрытия, перегородки и т. д.).Вакуумирование может осуществляться со стороны боковых поверхностей бетонируемых конструкций с помощью опалубочных вакуум-щитов; с верхней открытой -поверхности с помощью накладываемых на бетонную смесь переносных вакуум-щитов; внутри конструкций — с помощью вакуум-трубок, размещаемых в толще бетонной смеси. Возможна комбинация этих способов.

Вакуумирование бетона является одним из эффективных технологических методов, позволяющих извлечь из уложенного и уже уплотненного бетона около 10.:.20% избыточной (свободной) воды заТворения, благодаря чему существенно улучшаются физико-механические качества бетона.Установлено, что при вакуумировании конечная прочность бетона повышается на 20…25% и уменьшается пластическая усадка. За счет большей плотности вакуумированного бетона (до 2%) сокращается капиллярный подсос, что повышает противокоррозионную стойкость бетона, увеличивает его водонепроницаемость, морозостойкость и сопротивление истираемости.Бетон сразу после вакуумирования приобретает структурную прочность 0,3…0,4 МПа, что достаточно для распалубки ненесущих элементов конструкции.Вакуумирование эффективно для тонкостенных (не более 25…30 см) конструкций. При больших толщинах наблюдается быстрое затухание эффекта вакуумирования, что объясняется как падением градиента разрежения, так и кольматацией образующихся капилляров частицами цемента и песка. Поэтому Вакуумирование наиболее эффективно для тонкостенных конструкций с большой удельной площадью поверхности (оболочки, безбалочные перекрытия, перегородки и т. д.).Вакуумирование может осуществляться со стороны боковых поверхностей бетонируемых конструкций с помощью опалубочных вакуум-щитов; с верхней открытой -поверхности с помощью накладываемых на бетонную смесь переносных вакуум-щитов; внутри конструкций — с помощью вакуум-трубок, размещаемых в толще бетонной смеси. Возможна комбинация этих способов.

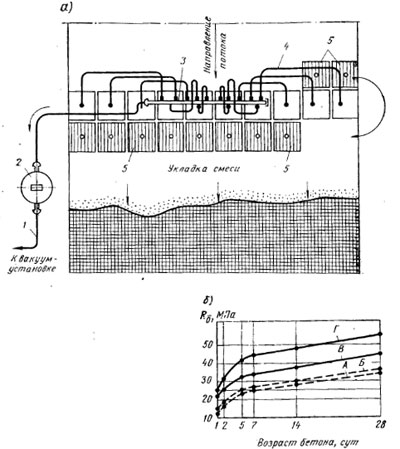

Х.41. Схема вакуумирования железобетонной плитыа — схема вакуумирования; 1 — магистральная всасывающая линия; 2 — водосборник; 3 — коллектор; 4 — всасывающие рукава; 5 — переносные вакуум-щиты; 6 — рост прочности обычного и вакуумированного бетона; А — обычный бетон, верхняя часть плиты; Б — то же, нижняя часть плиты; В — вакуумированиый бетон, нижняя часть плиты; Г — то же, верхняя часть плиты

Вакуумирование должно проходить при наиболее высокой степени разрежения в системе (не менее 70 кПа).Вакуум-установка состоит из вакуум-насоса с двигателем, ресивера, приборов для вакуумирбвания бетона (вакуум-щитов или вакуум-трубок) и комплекта всасывающих рукавов, присоединяющих приборы для вакуумирования к источнику вакуума. Одна такая установка с комплектом из 40 вакуум-щитов может обработать в смену до 200 м2 поверхности свежеуложенного бетона (рис. Х.41).При применении вакуум-щитов процесс вакуумирования заключается в следующем. Поверхность свежеуложенного бетона выстилают вакуум-щитами, соединенными через всасывающие рукава в магистральную линию с вакуум-насосом. Вакуум-щит состоит из короба размером в плане 100X125 см с герметизирующей прокладкой по контуру. Нижняя часть вакуум-щита состоит из основы в виде двух металлических сеток и натянутой по ним фильтрующей ткани (полотна, капроновой ткани, а в ближайшем будущем — жесткого фильтрационного материала на полимерной основе). Между крышкой вакуум-щита, выполненной из водостойкой фанеры, и фильтрующей частью образуется полобть. При включении насоса в полости щита создается вакуум, из бетона отсасываются воздух и свободная вода, которая направляется в водосборник.Для вакуумирования открытых поверхностей применяют и гибкие вакуум-маты. Они состоят из двух слоев полотнищ: нижнего из фильтрующей ткани с прошитой распределительной сеткой, которым покрывается обрабатываемый бетон, и верхнего герметизи-рующего. В верхнем слое проложен Перфорированный рукав, который создает в вакуум-мате разрежение. Вакуум-маты удобны для вакуумирования неровных поверхностей.Продолжительность вакуумирования при обрабатываемом слое толщиной до 10…20 cм около 1 мин/см.

outbel.ru

Вакуумирование бетона | Строим Вместе

последующих проходов катка.

Вакуумирование — технологический при ем, позволяющий извлечь часть воды затворения из уложенного и уплотненного бетона. Использование такого приема открывает возможность применять бетонные смеси с повышенной подвижностью, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению. А еще источник предлагает Вам более подробно проконсультироваться насчет бетона!

Вакуумирование бетона производят с опалубленных и неопалубленных поверхностей конструкций. Известна также ограниченная практика внутреннего вакуумирования погружными вакуум-трубками (аналогично иглофильтровой схеме осушения грунтов). Области эффективного применения внутреннего вакуумирования не установлены, эта технология сейчас не разрабатывается.

Отсос воды вакуумированием был защищен патентом фирмы «Рейнике”, выданным в России в 1903 г. на установку для изготовления искусственных камней. В последующем вакуумирование было предусмотрено в конструкциях установок, запатентованных в Германии и других странах. В 1935 г. шведским инженером К.П. Биллнером, работавшим в США вместе с известным ученым проф. А. Абрамсом, был заявлен патент на способ вакуумирования пластичных бетонов. В 1936—1937 гг. способ вакуумирования получил практическое внедрение на крупных строительных объектах США и СССР, главным образом для устройства полов промышленных зданий и дорог, в том числе в зимнее время. В послевоенные годы вакуумирование бетона применяли на крупных гидротехнических стройках — на Волго-Донском канале, плотинах Старо-Крымского и Цимлянского водохранилищ и пр. В настоящее время вакуумирование получило в ряде стран весьма широкое распространение в дорожном строительстве и при устройстве бетонных полов (в Швеции, например, на 50% конструкций такого типа). Примеры использования вакуумирования включают в себя конструкции различной конфигурации и массивности как из монолитного, так и из сборного железобетона. Исследования и практика использования вакуумирования показали, что наряду с повышением конечной прочности бетонов (до 20—40%) достигается ряд других преимуществ. Применительно к дорожному строительству чрезвычайно важным является увеличение на 30—50% сопротивления вакуумирован- ного бетона истиранию и снижение на 30—40% его усадки. Снижение истираемости полов промзданий уменьшает пыление. Для широкого круга конструкций важным достоинством вакуумированного бетона является уменьшение пластической усадки. Повышение плотности вакуумированного бетона (до 2%) в 2—3 раза сокращает капиллярный подсос и увеличивает химическую стойкость, водонепроницаемость, морозостойкость. Вакуумированный бетон имеет высокую начальную прочность (0,3—0,5 МПа), что позволяет во многих случаях проводить его немедленную распалубку, а при устройстве плоских конструкций приступать к заглаживанию верхней поверхности без всякого разрыва во времени после снятия с нее вакуум-оснастки.

Для поверхностного вакуумирования бетона применяют жесткие вакуум-щиты или гибкие вакуумные маты. Они прилегают к поверхности бетона и герметизируются по периметру. Между поверхностью бетона и вакуум-покрытием образуется замкнутая полость, из которой отсасывается воздух. Уровень разрежения составляет 80—95%.

Устройство гибких и жестких вакуум-покрытий аналогично. Непосредственно к бетону прилегает фильтрующая ткань, предотвращающая вынос вместе с отсасываемой водой частиц цемента и мелких фракций песка. Поверх этой ткани расположена гибкая распределительная сетка, назначение которой — обеспечить зазор между фильтром и верхним накрывочным слоем, из-под которого производится откачка воздуха. Этот зазор необходим для равномерного распределения разрежения по обрабатываемой площади.

В вакуум-щитах все элементы нижнего и верхнего покрытий объединены в единую конструкцию. Герметизированная коробка верхнего покрытия вакуум-щита выполняется из стали, фанеры или стеклопластика. Она является основой, на которую крепят распределительные сетки и фильтр. К коробке крепятся арматура для подсоединения к вакуум-насосу и коллектор для сбора отсасываемой из бетона воды. По периметру вакуум-щиты имеют резиновые фартуки для герметизации по бетону. Переносные вакуум-щиты обычно делают площадью до 5—8 м2, но не более 10—15 м2. Эти ограничения определяются их массой (масса 1 м2 современных конструкций щитов около 10 кг) и транспортными габаритами.

Для вакуумирования вертикальных и крутонаклонных поверхностей применяют вакуум-опалубку. Она включает помимо собственно вакуум-щитов элементы жесткости, воспринимающие распор бетонной смеси, и крепежные детали.

st-v.com

Установки для ваккумирования бетона

Строительные машины и оборудование, справочник

Категория:

Укладка и уплотнение бетонной смеси

Установки для ваккумирования бетона

Установки для ваккумирования бетонаФизическая сущность вакуумирования заключается в механическом удалении из бетонной смеси избыточной воды и воздуха с целью повышения качества бетона. Вакуумирование производится при помощи специальных вакуум-щитов, укладываемых на поверхность свежеуложенной бетонной смеси. Эти щиты имеют вакуум-полость, из которой отсасывается воздух, вследствие чего щит присасывается к поверхности бетонной смеси и из нее через вакуум-полость отсасывается воздух и избыточная вода.

Вакуумирование позволяет значительно увеличить прочность бетона и его долговечность, повышает водонепроницаемость, морозостойкость, увеличивает сопротивление истиранию, уменьшает усадочные деформации и допускает ускоренную распалубку бетона. Вакуумирование бетона обычно производится у тех элементов сооружений, поверхности которых при эксплуатации находятся в наиболее тяжелых условиях, подвергаясь воздействию потока воды с большими скоростями или многократному замораживанию и оттаиванию.

Установки для вакуумирования бетона подразделяют на передвижные и стационарные. Передвижные вакуум-установки применяют на крупных строительствах, преимущественно для вакуумирования монолитных конструкций с предварительным уплотнением бетонной смеси, поверхностными или глубинными вибраторами.

Стационарные вакуум-установки предназначаются в основном для использования при изготовлении сборных железобетонных конструкций и деталей на заводах или полигонах.

В состав установок для вакуумирования бетона входят: а) вакуум-насос, создающий разрежение в сети и вакуум-камерах; б) водоотделители, поддерживающие в системе равномерное разрежение и служащие одновременно для предварительного отделения (сепарации) пыли и воды, отсасываемой ив бетонной массы; в) вакуум-камеры в виде вакуум-щитов или вакуум-опалубки, служащих для непосредственной обработки бетонной смеси; г) резиновые шланги для соединения вакуум-камер с водоотделителям».

На рис. 252 показаны принципиальные схемы компоновки вакуум-агрегатов и вспомогательного оборудования и устройств, смонтированных в одну общую систему для вакуумирования монолитных конструкций на стройплощадках и сборных железобетонных конструкций, на заводах или полигонах.Передвижные установки, предназначенные для вакуумирования различных поверхностей конструкций массивных гидротехнических сооружений, могут быть смонтированы в кузове автомашины, на специальных автоприцепах или других каких-либо транспортных средствах.

Передвижная установка состоит из вакуумщитов или крупнощитовой вакуум-опалубки, внутренняя полость которых через специальные патрубки, трехходовые краны и рукава соединяются с коллектором. Коллекторы при помощи магистральных всасывающих линий присоединяются к переносным водосборникам 5, из которых воздух, очищенный от основной массы унесенных им воды, частиц цемента и песка, поступает по рези-иовым шлангам в стационарный водосборник 6. В этом водосборнике воздух окончательно очищается от воды и твердых частиц и поступает в вакуум-насос.

Рис. 252. Принципиальные схемы вакуум-сети:а — для вакуумирования монолитных конструкций; б — для заводских вакуум-установок; 1 — вакуум-щиты; 2 — соединительные рукава; 3 — коллектор; 4 — магистральные всасывающие линии; 5 — переносный водосборник; 6 — стационарные водосборники; 7 — вакуум-насосы; 8 — вакуум-камера; 9 — всасывающие рукава

Продолжительность вакуумирования зависит от степени разрежения, толщины обрабатываемого слоя бетонной смеси и ее состава.

Минимально необходимое время вакуумирования для массивного бетона, приготовленного на портландцементе, при обычной подвижности бетонной смеси и разрежении 550— 600 мм вод. ст. в вакуум-полости, составляет приблизительно 40—45 мин.

Рис. 253. Вакуум-щит:1 — бакелизированная фанера; 2 — бортики из бакелизированной фанеры; 3 — резиновые полосы; 4 — крупная сетка; 5 — мелкая сетка; б — фильтровальная ткань; 7 — центральный фланец; 8 — рамка жесткости

Основным механизмом передвижной или стационарной вакуум-установки является вакуум-насос. Наиболее распространенными в практике вакуумирования бетона являются ротационные вакуум-насосы. Они подразделяются на ротационные водоколь-цевые и ротационные с масляным уплотнением.

Производительность водокольцевых насосов при нормальном барометрическом давлении колеблется в пределах 1,5—27 ж3/жия, а насосов с масляным уплотнением—5—41 м3/мин.

При продолжительной эксплуатации ротационные насосы с масляным уплотнением предпочтительнее, чем водокольцевые, поскольку они обеспечивают более постоянный режим работы.

Рядом с вакуум-насосом устанавливается герметически закрытый резервуар емкостью 150—250 л, соединяющийся с насосом и вакуум-сетью. Ресиверы изготовляются различной формы; их основным назначением является стабилизация разрежения в вакуум-системе.

Водосборники служат для очистки воздуха от воды и твердых частиц, что приводит также к уменьшению сопротивления в трубопроводе и облегчает работу вакуум-насоса. Переносные водосборники представляют собой цилиндрические резервуары емкостью около 100 л, устанавливаемые обычно сразу за коллектором.

Спуск воды из водосборника при его наполнении производится либо во время перекладки вакуум-щитов, либо по отключении водосборника от источника вакуума.

Вакуум-щиты в зависимости от их назначения разделяют на инвентарные и опалубочные. Инвентарные вакуум-щиты применяют обычно для вакуумирования горизонтальных и малонаклонных поверхностей; они входят в комплект оборудования выпускаемых вакуум-установок. Опалубочные вакуум-щиты служат одновременно опалубкой бетонируемой конструкции (вакуум-опалубкой) и применяются для вакуумирования вертикальных, наклонных и криволинейных поверхностей. Опалубочные вакуум-щиты конструктивно выполняются аналогично инвентарным вакуум-щитам, но их устройство (габариты, геометрия) связано с конструкцией опалубки.

Инвентарные вакуум-щиты (рис. 253) состоят из трех основных частей: наружной оболочки щита, являющейся базой или основанием вакуум-щита, вакуум-полости и патрубка для отвода отсасываемой воды.

База вакуум-щита обычно выполняется из водоустойчивой бакелизированной фанеры толщиной 10—15 мм, оклеенной по периметру бортиками из такой же фанеры, образующими вакуум-полость.

Для обеспечения герметичности вакуум-полости по периметру рамки базы щита наклеивается полоска резины, которая выступает наружу и внутрь щита.

В вакуум-полости размещаются две сетки из нержавеющей стали или оцинкованной железной проволоки: нижняя — из проволоки диаметром 1—1,2 мм со стороной ячейки 6 мм и верхняя — из проволоки 0,3 мм со стороной ячейки 1 мм. Поверх сеток укрепляется фильтровальная ткань, приклеиваемая по периметру к резиновой полосе.

Для отвода из вакуум-полости отсасываемой воды в середине вакуум-щита укрепляется фланцевый патрубок с трехходовым пробковым краном, соединяющийся с всасывающим соединительным шлангом.

Читать далее: Общие данные по кабельным кранам

Категория: - Укладка и уплотнение бетонной смеси

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Вакуумирование монолитных бетонных и железобетонных Конструкций

ВАКУУМИРОВАННЫЙ БЕТОН В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

При строительстве автомобильной дороги было проведено вакуумирование бетона дорожного покрытия. Дорога имела две полосы проезжей части по 6 м каждая, разделительную полосу шириной 4 м и обочины по 2,75 м. Цементобетонное покрытие толщиной 19 см укладывалось на слой песка толщиной 10 см. В поперечном направлении через 15 м устраивали швы расширения, между которыми через 5 м делали два шва сжатия, а в продольном направлении, по середине каждой 6-метровой полосы — продольный 'шов сжатия. Для устройства покрытия приме-

В

Нялся бетон с расходом цемента 320 кг/м3 марки «400» ири~^=

=0,55. Подвижность бетонной смеси (осадка конуса) — 2—3 см. Бетонирование каждой полосы проезжей части производилось раздельно.

До укладки вакуум-щитов бетонная смесь обрабатывалась вибрационной отделочной машиной, имеющей следующие основные детали передний разравнивающий и уплотняющий брус (с вибраторами), трамбующую доску, задний разравнивающий брус {без вибраторов) и выглаживающую ленту. Режим работы вибрационной отделочной машины: 1-й проход — вперед, работают вибробрус и трамбующая доска, 2-й проход — назад, работает только трамбующая доока, 3-й проход — вперед, работают все рабочие органы машины Длина каждого прохода (захватка) составляла около 5 пог. м.

После перехода машины на следующую захватку на поверхность бетона укладывались вакуум-щиты (имеющие размер 120X90 см), длинной стороной поперек полосы проезжей части— по 5 шт в ряд. В поперечном же направлении укладывались и коллекторы, к которым щиты присоединялись с помощью вакуум - шлангов Коллекторы в свою очередь присоединяли к ресиверу—■ водосборнику — магистральным вакуум-шлангом диаметром 50 мм. Вакуум-установка находилась на обочине строящейся дороги.

Режим вакуумирования был принят следующий разрежение—650 мм рт. ст. (на ресивере), продолжительность вакуумирования — L0 мин.

При включении вакуума по периметру отдельных вакуум-щи - тов замечалось характерное шипение, связанное обычно с недостаточно тщательной укладкой вакуум-щита. Однако после более плотного прижатия или притирания щита к поверхности бетона шипение прекращалось. Сразу после окончания вакуумирования и снятия вакуум-щитов бетон оказался настолько плотным, что по его поверхности можно было ходить, не оставляя следов Для

1 По нашему мнению (продолжительность вакуумира&анмя при толщине слоя 19 см следует увеличить Прим ред Характеристики степени уплотнения бетона следует отметить, что, если швы сжатия на участках, не подвергнутых вакуумирова - нию, устраивались вбиванием металлических полос, на участке, где было проведено вакуумирование, устраивать швы таким образом было невозможно.

^Вакуумирование проводилось также при строительстве дорожной одежды и на ряде других объектов, где применялась разработанная и созданная в ДОРНИИ передвижная установка Эта установка с применением вакуум-насоса РМК-4 может обеспечить одновременно вакуумирование до 40 м2 поверхности бетона.

Следует отметить, что большие работы по вакуумирозанию бетона при строительстве монолитных бетонных и железобетонных конструкций уже много лет проводятся трестом «Строитель» и рядом других строительных организаций.

На одной из улиц в Москве вакуумирование применялось при устройстве цементобетонного основания под асфальтобетонное

| Рис. 17 Вакуумирование бетонного основания на строительстве дорога |

Покрытие Благодаря вакуумированию вместо проектной марки бетона «170» укладывали бетон марки «140» и, таким образом, уменьшили расход цемента более чем на 12%. Бетон - применялся

В этом случае с расходом цемента 280 ікг/м3 при г/ =0,65, при подвижности бетонной смеси (осадка конуса) 3—5 см.

Бетонную смесь, привозимую самоовалами с бетонного завода, укладывали слоем толщиной в 20 см и обрабатывали поверхностными вибраторами, после чего подвергали вакуумированию (рис 17) Режим вакуумирования разрежение (в ресивере) — 660 мм рт. ст, продолжительность вакуумирования — 15 — 18 мин.

Вакуумирование проводилось одновременно 16 вакуум-щита - ми размером 120X90 ом. Количество удаленной из бетона воды при вакуумировании составляло в среднем около 11% от воды затворения.

Следует отметить, что вакуумирование цементобетонного основания позволяет почти в два раза уменьшить срок выдерживания его до укладки асфальтового покрытия. Это обстоятельство очень важно при строительстве и реконструкции городских дорог, так как закрытие движения по магистральной улице на длительный период нарушает нормалыные транспортные грузопотоки.

Остановимся на примере применения вакуумирования при устройстве бетонного основания под полы на одном из строительств. Основание представляло собой бетонную плиту толщиной 14—15 ом. При этих работах в результате вакуумирования укладывался бетон марки «70» вместо предусмотренной проектом марки «90», что позволило снизить расход цемента более чем на 16%. Применение вакуумирования позволило также значительно ускорить начало движения по бетонному основанию автомобилей, а также ускорить установку оборудования.

Температура воздуха при выполнении части этих работ понижалась до 6—8°. В связи с этим при вакуумировании бетона, приготовленного из неподогретых материалов, наблюдалось обледенение поверхности под вакуум-щитами, а также появление ледяных пробок в вакуумпроводной системе, особенно в местах перегибов магистрального резинового вакуум-провода, что затрудняло проведение вакуумирования.

Подогревание составляющих для получения бетонной смеси с температурой 12—14°, обогревание 'Кранов вакуум-щитов паяльными лампами, а также подача в вакуум-шланга в случае образования ледяных пробок небольшого количества горячей воды или горячего воздуха позволили ликвидировать затруднения, связанные с вакуумированием в холодное время года.

Применение вакуумирования представляет большой технический и экономический интерес при бетонировании плиты железобетонных перекрытий, в частности, при строительстве мостов.

Вакуумирование в этом случае проводится с поверхности бетона, уложенного в обычную опалубку при помощи тех же типовых вакуум-щитов, которые применяются при вакуумировании дорожных покрытий и полов. В этом случае осуществляется также поперечная схема укладки вакуум-щитов (поперек оси моста), позволяющая обеспечить фронт для последующих видов работ на данном участке. Продолжительность * вакуумирования для плит толщиной 10—12 см составляет обычно 8—10 мин.

Так как прочность вакуумированного бетона в раннем возрасте значительно превышает прочность невакуумироваиного того же состава, то вакуумирование позволяет: существенно уменьшить сроки распалубки и соответственно увеличить ее оборачиваемость, а также ускорить производство работ по устройству дорожной одежды и ввод конструкции в эксплуатацию.

Весьма существенным является значительное уменьшение усадки вакуумированного бетона.

Обследование через полтора года перекрытия железобетонного моста, одна половина которого была построена с применением вибрирования и вакуумирования, а вторая — с применением только вибрирования, показало, что в последнем случае имелась семь относительно глубоких усадочных трещин на разном расстоянии от середины моста, в то время как в первом имелись лишь две с трудом различимые тонкие трещины.

Большой интерес предстазляет вакуумирование вертикальных или наклонных бетонных поверхностей при бетонировании массивных конструкций типа подпорных стенок, опор мостов, а также водосливов и других наиболее изнашиваемых конструктивных, элементов плотин. В таких сооружениях, работающих в тяжелых эксплуатационных условиях (выветривание под действием температуры, влажности, ударов, истирания, агрессивной среды и пр.), вакуумирование обеспечивает повышенную стойкость бетона, улучшает эксплуатационные качества 'Сооружения, вместе с тем ускоряет сроки распалубки и увеличивает оборачиваемость крупнощитовой опалубки, применяемой обычно при бетонировании массивных конструкций.

В последнее время вакуумирование бетона начинает применяться в значительных масштабах в гидротехническом строительстве, в том числе на строительстве плотины Цимлянского тидроузла Волго-Донского канала.

Бетонирование 'массивных конструкций производится, как правило, блоками с заранее установленными опалубочными щитами больших размеров, например, 4,0X5,0 м. Опалубочные щиты, со стороны которых - назначается вакуумирование, переделывают под вакуум-щиты, для чего рабочая поверхность их оборудуется герметизированной вакуум-полостью с двумя слоями металлической сетки (см. стр. 31).

В связи с тем, что бетонная смесь укладывается в бетон слоями толщиной 30—35 см и между укладкой отдельных слоев имеется неизбежный перерыв 1-—2 часа, вакуумирование приходится производить отдельно для каждого слоя. Для этого ва - куум-полость опалубочного щита разбивается соответственно на ряд горизонтальных вакуум-полостей, высотой каждая в 30— 35 см и длиной на всю ширину щита. Каждая полость оборудована патрубками через 1,2—1,5 м по длине полостей для присоединения к вакуум-сети и для независимой работы от смежных рядов вакуум-полостей. Герметизация вакуум-полостей по периметру опалубочного щита, а также между собой, достигается заливкой расплавленным битумом полосы шириной 6—7 см на всю толщину двойной металлической сетки, т. е. на всю высоту ва - куум-полости. Битум, налитый на сетку, после остывания срезается вровень с верхней сеткой. Конструкция крупнощитовой вакуум-опалубки, разработанная лабораторией треста «Строитель» и проверенная на гидротехнических стройках, приведена на рис. 18.

Вакуумирование производится следующим порядком (рис L9) После укладки и уплотнения вибраторами полосы бетона шириной 1,5—2,0 м первою сдоя вдоль вакуум-опалубки первая снизу вакуум-полость шита подключается к вакууму на 40—50 мин,

| Рис 18 Крупношитозая вакуум опалубка 1 — вакуум щит, 2 — сетка с ячейками 4—5 мм, 3— сетка с ячейками 1 чч 4— вакуум то чости 5 — полосы (перемычки из битума) 6 — пчтрубки для присоединения вакуум сети к вакуум по тестям 7—зажимная гайка 8 — фильтровальное полотно 9 — отверстия для пропуска тяжей |

После чего вакуум отключается Для лучшего уплотнения бетон ного слоя необходимо производить повторное кратковременное вибрирование в процессе вакуумирования Повторное вибрирование следует производить спустя 15—20 мин после начала вак- умирования бетона, причем вибраторы нельзя придвигать к ва куум опалубке ближе чем на 40—50 см

При укладке следующего по высоте слоя вибрирование производится таким образом, чтобы захватить на некоторую толщину ранее уложенный нижний слой, в том числе и полосы бетона, близкие к наружной поверхности (на не ближе 40—50 см), где производилось вакуумирование

| Рис 19 Схема вакуумирования боковой поверхности массив ной бетонной конструкции 1 — коллекторы, 2 — патрубки с пробковыми иранами для присоединения вакуумметра 3—магистральная всасывающая линия, 4 — водосборник, 5—вакуум щиты 6 — разветвление магистральной линии, 7— коротше рукава для соединения коллекторов, 8 — всасы вающие штанги для присоединения коллекторов к. вакуум щитам 9 — вакуум полости 10— кронштейны для подмостей |

По окончании укладки этого слоя подключается соответствующая по высоте вакуум-иотость и процесс вакуумирования продолжается, как и в нижележащем слое, — 40—50 мин Одновременно подключается для повторного вакуумирования на 10— 15 мин нижележащий слой бетона Повторно второй слой ваку - умируется с третьим слоем и т д

Практика работы подтвердила возможность значительного сокращения сроков распалубки бетона при вакуумировании. Распалубка вертикальных поверхностей блока осуществлялась при строительстве через 16 и 20 час. после окончания вакуумирования последнего слоя бетона в блоке, в зависимости от температуры наружного воздуха, вместо обычно принятых 40—50 час.

Вакуумирование бетона придает обработанной поверхности повышенную прочность, плотность и сопротивляемость, создает как бы «закалку» бетонной поверхности.

Очень интересны производственные испытания, проведенные во Всесоюзном научно-исследовательском институте гидротехники им. Б. Е. Веденеева, по установлению сроков распалубки при вакуумировании бетонных опар с размерами в плане 2,0X6,5 м.

Обработка производилась двумя способами.

1. Вакуумированием горизонтальной поверхности бетона по периметру блока (непосредственно у обычной вертикально установленной опалубки) послойно, при толщине слоя 30—35 см. Укладывалась бетонная смесь на обыкновенном цементе марки

О

«300», при расходе его 318 кг на 1 м3 бетона, при-------------- = 0,58 и

Осадке конуса 5—6 см.

После распределения слоя бетона и его вибрации укладывали вакуум-щиты и производили вакуумирование с разрежением 625—650 мм рт. ст. в течение 30—35 мин. Затем снимали вакуум - щиты, укладывали следующий слой бетонной смеси, вибрировали его, вакуумировали и т. д. Температура воздуха при бетонировании была 6,5°, а бетонной смеси — около 15°Ц.

При таком способе производства работ распалубку торцевых поверхностей опор можно производить через 5 час. после вакуумирования.

2. Вакуумирование вертикальных поверхностей бетонной опоры, при котором роль опалубки играли вакуум-шиты. Так как скорость укладки бетонной смеси в рассматриваемом случае составляла 25 см высоты опоры в час, размеры вакуум-щитов были равны: высота 25 см, длина 200 см. По высоте опоры такие вакуум-щиты устанавливали один над другим сразу на 5 рядов. Укладывали бетонную смесь следующего состава: силикатный

Цемент марки «400» — в количестве 318 кг на м3 бетона;------------- =

=0,58; осадка конуса — 5—6 см. Смесь укладывали с уплотнением высокочастотными вибраторами.

Вакуумирование каждого слоя продолжалось 30 мин., причем каждый слой бетона подвергался в а к у ум ир ов а ни ю после укладки бетона на половину высоты следующего слоя.

Температура наружного воздуха при бетонировании была 15°.

1 О. А. Гершберг, С. Г. Сквоірцов и А. М. Звенигородский. «Опыт вакуумирования бетона в шдротахническом строительстве». Жури. «Гидротехническое строительство» № 11, 1951 г.

Разрежение при вакуумировании составляло: в ресивере 625— 650 мм рт. ст., а в вакуум-полости 580—600 мм рт. ст.

Эти работы показали, что помимо улучшения качества массивного бетона (повышения прочности и плотности бетона у наружной поверхности конструкции, морозостойкости, сопротивления истираемости), вакуумирование позволяет значительно ускорить распалубку. По данным ииж. С. И. Зубовича, при температуре наружного воздуха выше 10° и высоте блока 2 м для вертикальных поверхностей с бетоном указанных составов этот срок составляет около 5 час. (должен быть увязан со сроками схватывания цемента).

Вакуумирование вертикальных бетонных стен толщиной 20— 40 см производится с помощью вакуум-щитов, установленных с двух сторон стены, служащих одновременно опалубкой. Щиты по мере бетонирования переставляют вверх. Закрепление первого ряда вертикально расположенных щитов производится снизу с помощью реек с обеих сторон стены, а поверху — поперечными металлическими скобами, длина которых равна толщине стены плюс толщина двух вакуум-щитов. Таких скоб на каждые два щита имеется две. Второй ряд щитов устанавливается поверх первого и закрепляется вверху и внизу такими же металлическими скобами.

Для жесткости в вертикальном направлении щиты закрепляют металлическими стержнями, которые пропускаются через проушины из полосового железа, укрепленные на задней поверхности щита. Через 30—40 мин. после вакуумирования вакуум - щиты нижнего ряда могут быть сняты и переставлены в третий ряд.

По вертикали обычно устанавливают не более двух-трех рядов щитов. Вакуумирование проводится только по нижнему ряду. Нижний ряд щитов освобождается тогда, когда уже начато вакуумирование в вышележащем ряду вакуум-щитов.

msd.com.ua

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)