|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Рекомендации по монтажу подшипников качения. Установка подшипников

Монтаж подшипников

Строительные машины и оборудование, справочник

Категория:

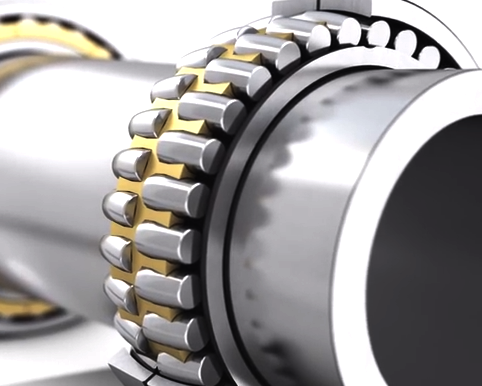

Подшипники качения

Монтаж подшипников

Монтаж подшипниковТребования к рабочему месту. Как показывает практика, чистота и порядок в сборочном помещении оказывают прямое воздействие на долговечность подшипника.

Производственные условия, в которых производятся или производились сборочные работы с подшипниками скольжения и которые, как правило, характеризуются общей грязью на верстаках, инструменте и приспособлениях, на полу и т. д., совершенно не подходят для монтажа подшипников качения.

Каждый из нас пользуется часами, но далеко не все знают, что подшипники выполняются с более точными допусками, чем наручные часы: Этот старый пример очень ярко подчеркивает точность изготовления подшипников. И если каждому ясно, что часы нельзя ремонтировать на грязном верстаке и грязным инструментом, класть на грязные подставки и т. д., то не все себе представляют, что это в той же степени относится и к ремонту подшипников. Дело в том, что попадание в часы и подшипник мелких частиц оказывает почти одинаковое действие и на ход часов и на долговечность подшипника.

Отсюда следуют безусловные правила:— производственные условия и культура обращения с подшипниками должны соответствовать точностям, с которыми изготовляются подшипники и которые обеспечивают расчетную долговечность;— смазка для подшипников должна храниться только в закрытых банках; — для вынимания смазки нельзя применять деревянных лопаточек или ржавых металлических пластинок;— для протирки подшипников нельзя пользоваться концами и ворсистыми тряпками;— верстак должен быть покрыт листовым дюралем или текстолитом;— для кратковременного хранения подшипник лучше всего класть в мешочки из полихлорвиниловой или полиэтиленовой пленки; мешочки из пленки хорошо защищают подшипник от посторонних частиц и их легко содержать в идеальной чистоте, промывая в бензине;— если между промывкой и монтажом подшипника проходит более 2 ч, то подшипник нужно положить в эксикатор или завернуть в бумагу, пропитанную летучим ингибитором.

Если подшипники, смонтированные на валу ротора, не могут быстро пройти окончательный монтаж в машине, их нужно смазать рабочей смазкой и тщательно закрыть куском полихлорвиниловой пленки.

Посадки подшипников. Подшипники монтируются на вал ротора и в подшипниковый щит с определенным натягом или зазором. Величина натяга или зазора определяется установленной посадкой. Для усвоения последующего материала и объяснения терминов, употребляемых в тексте, необходимо привести некоторые сведения из теории допусков и посадок.

Допуском размера или допускаемым отклонением размера называется разность между наибольшим и наименьшим предельными размерами. Предельные размеры — это размеры, за пределы которых не может выходить размер детали. Это означает, что одна деталь от другой по размеру может отличаться не более чем на величину допуска (допускаемого отклонения). Чем больше допуск, тем легче изготавливать детали. Величина допуска выбирается из условия возможности работы механизма.

Разность между диаметром отверстия и диаметром вала называется зазором. Если же диаметр вала больше, чем диаметр отверстия, то разность между диаметром вала и диаметром отверстия называется натягом.

Характер сопряжения двух деталей носит название посадки. Иначе говоря, посадка показывает, сидит одна деталь относительно другой с зазором или с натягом и каковы их величины.

Существуют две основные группы посадок: неподвижные и подвижные. Переходными посадками между первой и второй группами являются посадки скольжения.

В электрических машинах малой и средней мощности и в большинстве машин специального назначения в основном применялись напряженная посадка на вал и плотная в корпусе. Они обозначаются соответственно Нп и Пп. В последнее время начали применяться посадки с меньшими натягами — плотная на валу и скольжения (Сп) в подшипниковом щите.

В миниатюрных электрических машинах и некоторых машинах специального назначения в основном применяются плотная посадка на вал и скольжения в подшипниковом щите. Реже применяются посадки скольжения как на вал, так и в корпус.

У ряда машин большой мощности находят применение и тугие посадки (Тп) внутреннего кольца подшипника на вал.

Наружные кольца разъемных подшипников — роликовых подшипников с короткими цилиндрическими роликами, радиально-упорных магнетных подшипников и др. — сажаются в корпус обычно по плотной посадке.

При монтаже подшипника в корпус и,з алюминиевых сплавов посадка осуществляется с большим натягом (обычно на одну посадку выше). Для большей надежности в работе в корпус из алюминиевых сплавов ставят стальную втулку. В этом случае ослабление посадки за счет разности коэффициентов линейных расширений стали и алюминиевого сплава не происходит.

Следует обратить внимание на то, что посадки для подшипников по допускам отличаются от посадок общесоюзной системы допусков в сторону больших натягов и оговариваются ГОСТ 3325-66. Для отличия их у обозначения посадки добавляется индекс п (подшипниковая).

Установленные посадки подшипников обеспечивают при минимальных натягах: непроворачивание внутреннего кольца на валу, а также небольшой поворот наружного кольца и возможность его осевого перемещения по посадочному месту.

Посадки подшипников на вал и в корпус необходимо строго выдерживать. В случае слабой посадки внутреннее кольцо будет проворачиваться на валу и возникнет контактная коррозия. Как следствие этого получаются износ вала, задир и даже нагрев кольца. При сильном нагреве (выше 120 °С) резко сокращается долговечность подшипника и может произойти его заклинивание. Значительный износ вала вызывает вибрацию машины.

Посадки с большими натягами кроме того, что затрудняют .монтаж и демонтаж, вызывают значительное уменьшение радиальных зазоров: внутреннее кольцо при посадке раздается и происходит увеличение диаметра дорожки качения. Уменьшение зазоров, а в худшем случае их полная выборка приводят к выходу подшипника из строя. Кроме того, от чрезмерного натяга внутреннее кольцо может разорваться.

Как было отмечено выше, посадка наружного кольца выбирается такой, чтобы под действием вибрации оно могло немного поворачиваться, но не вращаться. Это способствует последовательному нагружению участков дорожки качения и увеличению работоспособности кольца. При применении шариковых радиальных однорядных подшипников в качестве плавающей опоры возможность осевого перемещения кольца по посадочному месту устраняет появление значительных осевых нагрузок от температурного расширения вала.

При посадке подшипника на вал с натягом внутреннее кольцо принимает форму вала. При овальности вала дорожка качения кольца тоже становится овальной. Радиальные зазоры в подшипнике изменяются. В одних местах зазоры уменьшаются, а в других увеличиваются. При работе такого подшипника в местах прохождения тел качения через малые зазоры нагрузки увеличиваются, появляются вибрации. При посадке наружного кольца в овальный корпус перемещение кольца затрудняется из-за местного увеличения натяга. Это приводит к увеличенным нагрузкам на дорожку качения кольца.

При посадке внутреннего кольца на вал, имеющего конусность посадочного места, кольцо тоже примет форму вала.

Проверка и подготовка посадочных мест. Перед монтажом подшипника нужно внимательно осмотреть посадочные места на валу ротора и в (подшипниковом щите.

Забоины, заусенцы, наклеп, небольшие вспучивания металла от местных задирав следует аккуратно зачистить личным напильником, мелкой наждачной бумагой или

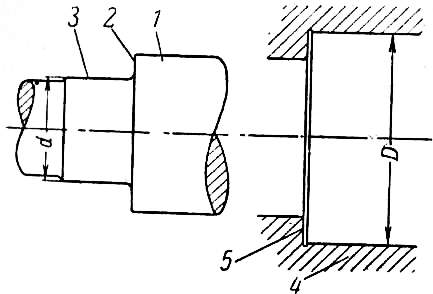

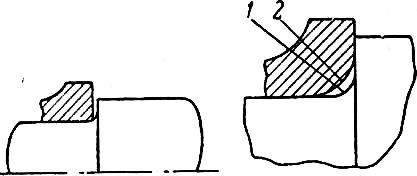

Заплечики вала и корпуса (подшипникового щита)! в которые упираются кольца при монтаже (рис. 1), должны быть строго перпендикулярны оси посадочного места под подшипник. Перпендикулярность заплечика имеет большое значение для работы подшипников, особенно однорядных, имеющих относительно малую ширину. Малая ширина посадочного места подшипника не обеспечивает правильного положения подшипника.

Рис. 1. Посадочные поверхности на валу и в корпусе.

снять шабером. При зачистке снимать металл необходимо только в месте вспучивания, не затрагивая мест, не имеющих дефекта. Чем больше площадь посадочного места будет подвергнута зачистке, тем больше будет нарушаться правильная геометрическая форма, тем, следовательно, хУже для работы подшипника. Поэтому значительные за-Диры по величине площади посадочного места не выводятся из-за потери правильной геометрической формы. Деталь в этом случае необходимо направить на восетанов-

Хотя задиры, риски, чрезмерный наклеп и забоины на посадочных местах колец подшипника встречаются редко из-за большой разницы в твердости колец подшипника и вала ротора у машин общего назначения, их выведение производится наждачной бумагой с соблюдением всех требований, описанных выше.

В этом случае необходимо замерить внутренний диаметр кольца, овальность и конусность. Эти замеры необходимо также проводить, если на монтажных поверхностях колец имеются следы износа из-за проворачивания на валу или в корпусе.

Отклонения в диаметрах могут быть и больше аналогично отремонтированным подшипникам, но в этом случае необходимая посадка должна быть подобрана за счет сопрягаемой детали (вала или корпуса). Овальность и конусность кольца должны быть в пределах допуска на посадочный диаметр. Конусность отверстий у подшипников классов точности ВП и выше — не более 50% допуска на посадочный диаметр.

После осмотра посадочных мест на валу и в подшипниковом щите их необходимо замерить.

При неоднократных снятиях подшипника или износа от проворачивания кольца посадка может быть «поте-^ ряна». Замер посадочных мест на валу обычно производится микрометром, а в подшипниковых щитах (корпусе) индикаторным нутромером с индикатором нулевого класса. Установка индикатора на размер производится по блоку плиток или по специально изготовленному эталонному кольцу. Замеры можно производить и другим инструментом, имеющим такую же или более высокую точность. Замеры производятся в нескольких местах с тем, чтобы, помимо величины диаметра, установить величину овальности и конусности посадочного места.

калибрами, которые выявляют местные вспучивания, увенчивающие натяг при посадке кольца. При замерах обычным мерительным инструментом эти выступы, как правило, не выявляются.

Осматривая посадочные места на валу и в подшипниковом щите, необходимо также тщательно осмотреть упорные заплечики и галтели у него. Вспучивание металла от забоин аккуратно удаляется шабером, напильником или наждачной бумагой.

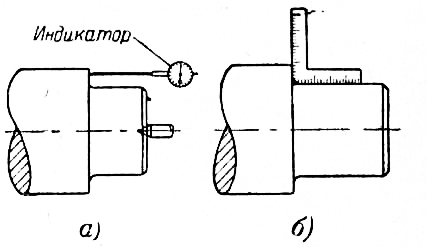

Перпендикулярность заплечика к оси вала проверяется в центрах с помощью индикатора, как показано на рис. 3,а. Вращая вал определяют величину бокового биения заплечика.

На рис. 2 показано положение кольца подшипника при неперпендикулярном заплечике к оси вала. За счет деформации кольцо приняло неправильное положение, что приведет к снижению долговечности подшипника. При больших и тяжелых валах, когда проверка биений заплечиков в центрах затруднительна, перпендикулярность заплечика можно проверить угольником, как показано на рис. 3,,. Однако этот способ проверки не отличается большой точностью и может быть рекомендован только в случае невозможности применения индикатора.

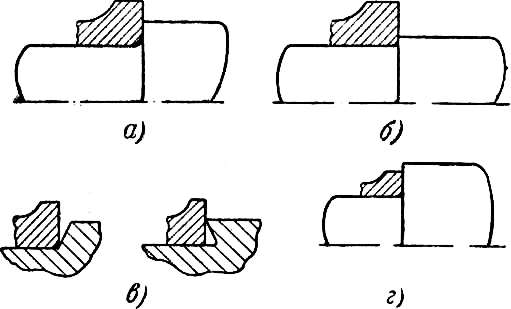

Необходимо также проверить высоту заплечика. Его высота обычно равна примерно 1/2 ширины торца внутреннего кольца (рис. 4,а). При больших осевых нагрузках заплечик должен быть даже выше. При малой высоте (рис. 4) от действия осевых нагрузок заплечик будет сминаться. Смятие заплечика также происходит, если он будет выполнен коническим (рис. 4,в).

При большой высоте заплечика (рис. 4,г) снять подшипник за внутреннее кольцо невозможно. Снятие подшипника за наружное кольцо приводит к повреждению дорожек качения.

При осмотре галтели вала обращается внимание на отсутствие следов касания кольца. При радиусе галтели, большем, чем фаска кольца, последнее будет упираться в галтель (рис. 5,а).

Рис. 3. Проверка индикатором биений заплечика вала и угольником правильности заплечика.

Галтель выполняется неточно. Поэтому возможен перекос кольца. Радиус галтели вала всегда должен быть меньше радиуса фаски кольца (рис. 5,,).

Перед монтажом подшипника посадочные места на валу и в подшипниковом щите необходимо тщательно промыть бензином и покрыть тонким слоем рабочей смазки.

Рис. 24. Высота заплечика. а — нормальная высота; б — высота мала; в — заплечик выполнен коническим; г — высота велика.

Рис. 5. Положение кольца на валу. а — радиус галтели вала велик: кольцо упирается в галтель; б—правильное положение кольца на валу: радиус галтели вала меньше радиуса фаски кольца.

Монтаж подшипников. Новый подшипник вынимается из упаковки и промывается в горячем минеральном масле и бензине непосредственно перед монтажом. Закрытые подшипники типов 180000, 80000, заполоненные рабочей смазкой на подшипниковых заводах, и подшипники типов 520000 и 140000, имеющие фетровые уплотнения, не промываются.

С наружных поверхностей консервационная смазка удаляется чистыми салфетками.

До постановки в машину подшипник осматривается, чтобы убедиться в отсутствии коррозии и повреждении. Проверяется легкость хода. От руки прикидывается величина осевого зазора. Работавший подшипник вынимаете из пленки или упаковки тоже только перед монтажом.

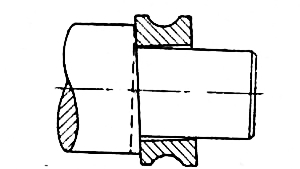

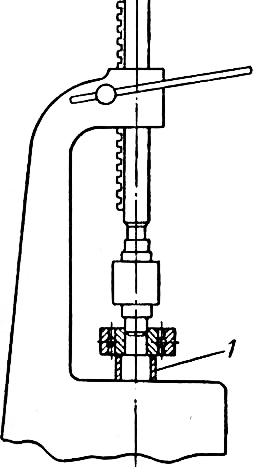

Наиболее совершенными приспособлениями для запрессовки подшипников на вал являются гидравлические или ручные прессы, которые обеспечивают плавную посадку подшипника на вал (рис. 6).

При монтаже подшипника усилие запрессовки передается «а внутреннее кольцо через монтажный стакан. Отверстие в стакане должно быть немного больше отверстия подшипника, а толщина его стенок немного меньше ширины торца внутреннего кольца.

Рис. 6. Запрессовка подшипника на вал с помощью ручного пресса и монтажного стакана.

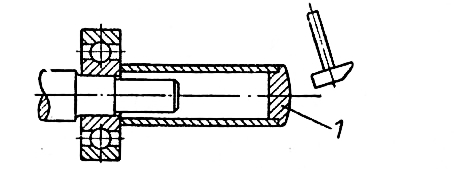

Рис. 7. Монтаж подшипника на вал с помощью монтажной трубы.

Упор подшипника обоими кольцами в широкий монтажный стакан не разрешается, так как в этом случае нагрузка может передаваться через наружное кольцо и сепаратор.

Перед запрессовкой подшипник нужно установить строго соосно с валом, затем приложить небольшую нагрузку и убедиться в отсутствии перекоса. Заедание подшипника указывает на его перекос. В этом случае дальнейшая запрессовка приводит к задирам посадочного места, искажению его формы и неправильной посадке подшипника.

Описанный способ запрессовки применяется для роторов малого веса.

Монтаж подшипников на валы тяжелых роторов производится с помощью монтажной трубы. Трубу изготовляют из мягкого металла (малоуглеродистой стали и др.). В верхнюю ее часть вставляют пробку для равномерной передачи ударов на наружное кольцо.

Для уменьшения вероятности задира посадочного ме-Ста и перекосов внутреннего кольца на валу целесообразно подшипники подогреть в масле. Монтаж подшипников

с подогревом нашел широкое применение для электрических машин малых и средних мощностей из-за удобства монтажа при простоте установки для подогрева.

Температура масла в ванне должна быть не выше 90— 100 °С. При повышении температуры выше 120 °С может произойти отпуск колец и тел качения, что резко снизит долговечность подшипника. Значит, необходимо строго контролировать температуру масляной ванны. Это тем более необходимо, что внешних признаков на деталях подшипника от перегрева и отпуска не остается. Для получения цветов побежалости на деталях подшипника нагрев должен быть значительно выше, чем может быть достигнут в масляной ванне. Правда, отпуск колец может быть установлен по понижению твердости при замерах на приборах. Однако этих замеров после подогрева подшипников никогда не делают. Кроме того, необходимо следить за чистотой масла в ванне. При загрязнении масло должно быть сменено, чтобы не загрязнять подшипники.

При посадке подшипника на вал с подогревом подшипник необходимо периодически поджимать к упорному за-плечику до охлаждения колец. Поджатие подшипника к заплечику обычно осуществляется с помощью монтажной трубы легкими ударами молотка.

После установки подшипника на вал ротора следует проверить правильность монтажа. Если посадка подшипника на вал осуществляется с подогревом, то проверку правильности монтажа необходимо осуществлять после охлаждения подшипника. При проверке нужно:

убедиться в том, что подшипник вплотную прижат к заплечику; щуп толщиной 0,03 мм не должен входить между заплечиком и кольцом; проверку производят в нескольких точках по окружности; допустим только местный зазор от зачистки дефекта заплечика;

проверить рукой наличие осевой игры в подшипнике после охлаждения; отсутствие осевой игры или малая ее величина указывают на недостаточные радиальные зазоры. Эта проверка производится только у шариковых радиальных однорядных подшипников;

проверить легкость вращения подшипника от руной; вращение подшипника должно быть без местных заеданий и притормаживаний.

В машинах специального назначения, имеющих регулируемые радиально-упорные и упорные шариковые подшипники, после монтажа ротора нужно произвести регулировку осевой игры подшипников, величина которой обычно указывается в инструкциях для каждой машины и должна выдерживаться весьма тщательно.

После монтажа вала ротора в машине нужно проверить правильность сборки уплотняющих устройств в подшипниковых щитах или кольцевые зазоры в лабиринтовых уплотнениях и при возможности прокрутить вал ротора от руки. Вращение должно быть без толчков и заеданий.

При пробном пуске машины необходимо следить за температурой подшипникового щита и шумом подшипника. Правильно смонтированный и имеющий нормальные зазоры подшипник работает ровно, без особого шума, толчков и вибраций. При увеличенных зазорах в подшипнике появляются вибрации. Глухой неравномерный шум указывает на загрязненность подшипника. Повышение температуры также указывает на ненормальности в работе подшипника.

Очень важное значение имеет соосность посадочных мест в подшипниковых щитах, точность статической и динамической балансировки ротора и другие факторы, которые могут увеличивать нагрузку на подшипник.

Выбор подшипников-заменителей. При отсутствии необходимого подшипника можно подобрать подшипник-заменитель без ущерба для работы машины.Эти подшипники-заменители имеют расчетный срок службы не менее срока службы основного подшипника, выпускаются отечественной промышленностью, имеют те же габариты и их установка не требует каких-либо доработок узлов и сопрягаемых деталей. Отдельные подшипники шире, что оговорено особо.

Читать далее: Рабочие смазки подшипников

Категория: - Подшипники качения

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Установка роликового подшипника | Компания "Ф и Ф"

Главными факторами правильной установки роликовых подшипников является наличие необходимой технической компетенции и навыков у исполнителя, наличие инструмента и оснастки, а также соблюдение порядка и правил монтажа. В данной статье мы приведём основную техническую информацию необходимую для того чтобы осуществить правильный монтаж роликового подшипника и его регулировку, обеспечив его работу в течение нормативного срока.

Подготовка к монтажу

Для обеспечения качественной установки необходимо:

Отсутствие загрязнений на месте проведения работ.

Отсутствие загрязнений на месте проведения работ.- Наличие необходимого инструмента и приспособлений.

- Подготовка монтажных мест деталей т подшипников.

- Смазка.

- Контроль качества выполняемых работ.

Перед тем как будет выполнена установка роликового подшипника необходимо:

- Подготовить рабочее место, исключить вероятность запыления деталей при проведении работ.

- Произвести очистку и осмотр посадочных мест, устранить имеющиеся дефекты поверхностей (замятины, забоины, заусенцы и т. д.).

- Замерить посадочные места на соответствие требованиям полей допусков и шероховатости. Замеры посадочных мест вала производятся микрометром, в корпусе — нутромером.

- Проверить геометрию деталей, в частности валы на прямолинейность.

- Очистить каналы системы смазки от загрязнений.

- Предварительно осмотреть подшипник на наличие видимых дефектов, проверить соответствие номера и произвести замеры основных размеров.

- Расконсервировать и промыть подшипник, если это не запрещено производителем.

- Проверить легкость вращения, замерить радиальные и осевые зазоры.

- Нанести смазку в достаточном количестве, если смазочный материал не нанесён производителем.

Тип посадки, прессовая или скользящая, устанавливается в технической документации к устройству.

Правила установки роликовых подшипников

Для правильной установки подшипников рекомендуется применение гидравлических или ручных прессов, которые обеспечивают плавную и ровную установку при минимальном риске повреждения деталей. Установка роликового подшипника должна осуществляться путем передачи монтажного усилия только через напрессовываемое кольцо. При монтаже на вал напрессовка осуществляется через внутреннее кольцо подшипника, при монтаже в корпус — через наружное. В случае одновременного монтажа на корпус и на вал, напрессовка осуществляется на оба кольца. Нельзя передавать усилие через сепаратор и тела качения, как и прилагать усилия к сепаратору.

Порядок установки роликового подшипника:

Посадочные места необходимо покрыть тонким слоем пластичной смазки, например литолом.

Посадочные места необходимо покрыть тонким слоем пластичной смазки, например литолом.- Определить сторону установки. Если предстоит установка конического роликового подшипника, то наибольшая часть конуса ролика должна быть направлена в сторону упорного бурта или кольца. Таким образом, обеспечивается возможность съёма верхнего кольца. Если расположение сторон не играет роли с точки зрения конструкции, то с наружи должно быть заводское клеймо.

- Совместить монтажный стакан с упором с соответствующим кольцом или кольцами подшипника. Расположить строго по осям деталь, подшипник, наставку и рабочую часть пресса.

- Убедиться в примерном соответствии точек подачи смазки в корпусе и подшипнике.

- Приложить пробную нагрузку, проверить на плавность движения.

- Произвести сам монтаж подшипников с установкой его на требуемое место.

- При установке конических роликовых подшипников необходимо отдельно смонтировать каждую сборочную единицу. Внутренне кольцо с телами качения напрессовывается на вал, наружное кольцо отдельно устанавливается в корпус. После этого регулируется внутренний зазор.

- Устанавливается стопорное кольцо, распорная втулка, сальник, прокладка и пр. элементы необходимые для фиксации предусмотренные конструкцией.

- Завершить монтаж, закрыть подшипниковый узел.

В процессе установки необходимо тщательно следить за равномерностью, без перекосов и осевого перемещения напрессовываемого кольца. Наличие перекосов при монтаже может стать причиной появления задиров и снижения срока работы подшипника.

При установке крупногабаритных подшипников часто требуется предварительный нагрев подшипника. Достаточно, как правило, разницы температур в 60 — 80°С между подшипником и окружающей средой. При установке в корпус необходимо нагреть его посадочное место. Температура нагрева зависит от требуемого натяга и диаметра, но, в любом случае разница температур не должна быть более 120°С. При нагреве также следует учесть ограничения сопряженных элементов, например уплотнений. Разогрев подшипника ведётся в масляной ванне или с помощью индукционного нагревателя.

Регулировка роликовых подшипников

После установки роликового подшипника необходимо осуществить регулировку осевого зазора необходимого для правильной работы. Для этого можно использовать следующие способы:

Изменить толщину прокладки между корпусом и крышкой прижимающей наружное кольцо.

Изменить толщину прокладки между корпусом и крышкой прижимающей наружное кольцо.- Путем перемещения наружного кольца подшипника установочным винтом.

- Путем перемещения наружного кольца регулировочной гайкой.

Чтобы проверить насколько качественно была произведена установка роликового подшипника необходимо:

- Проверить щупом в нескольких точках по окружности, насколько плотно подшипник прижат к бурту.

- Проверить легкость вращения от руки.

- У цилиндрических роликовых подшипников проверить относительное смещение наружных и внутренних колец в осевом направлении.

- Убедиться в правильности сборки уплотнителей.

- Убедиться в точном совпадении проточек в корпусе и наружном кольце подшипника предназначенных для подачи смазки.

- Проконтролировать температуру при работе подшипника. При работе в обычных условиях она не должна превышать температуру окружающей среды на 30°С.

Правильная установка подшипников требует квалификации персонала, точного измерительного инструмента и применения специальной оснастки. Обязательно следует учесть и конструктивные особенности изделий, точно следовать требованиям производителя.

fif-group.ru

Особенности монтажа подшипников качения

Особенности монтажа подшипников качения

1. Радиальные роликоподшипники с одним съемным кольцом без бортов монтируют раздельно — съемное кольцо и кольцо в комплекте с роликами. При наличии на валу в обеих опорах подшипников такого типа необходима дополнительная опора (подпятник) для фиксации вала в осевом направлении. При наличии одного бурта на съемном кольце с целью фиксации вала в обоих направлениях роликоподшипники ставят в распор, т.е. с буртами в разных направлениях.

2. Игольчатый подшипник без колец (т.е. комплект игл) устанавливают на шейку вала, предварительно обильно покрытую пластичным смазочным материалом, а затем надевают корпус. При установке игольчатого подшипника без внутреннего кольца сначала в наружное кольцо набивают пластичный смазочный материал, устанавливают в нее иглы, вводят внутрь монтажную втулку диаметром на 0,1-0,2 мм меньше диаметра вала, затем в таком виде подводят к торцу вала и надвигают с втулки на вал.

3. Подшипники, устанавливаемые на вал на разрезной закрепительной втулке, фиксируют затягиванием гайки. Степень затяжки во избежание защемления тел качения из-за деформации внутреннего кольца проверяют свободным вращением от руки наружного кольца.

4. Одинарные упорные подшипники монтируют следующим образом: кольцо с меньшим внутренним диаметром устанавливают на вал, а с большим — в корпус. У двойного упорного подшипника промежуточное кольцо с меньшим внутренним диаметром монтируют на вал, а боковые кольца с большим внутренним диаметром — в корпус. При установке упорных подшипников зазор между наружным диаметром колец и корпусом в целях обеспечения самоустановки подшипника должен составлять от 0,5 до 1 мм.

5. Радиально-упорные подшипники со съемным наружным кольцом монтируют раздельно: в корпус — наружное кольцо, на вал — внутреннее кольцо с телами качения и сепаратором.

6. Радиально-упорные подшипники с целью восприятия ими осевой нагрузки обоих направлений ставят парами навстречу друг другу.

Осевые зазоры в упорных подшипниках:

| Серия подшипника | Допускаемые пределы зазора (мкм) при диаметре вала (мм) | |||

| Легкая | 30-80 | 40-100 | 50-120 | 60-150 |

| Средняя и тяжелая | 50-110 | 60-120 | 70-140 | 100-180 |

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

Подшипник качения способы регулировки осевого зазора

Регулировку осевого зазора (осевой «игры») радиально-упорных подшипников, необходимого для их правильной работы, осуществляют следующими способами:

1. За счет изменения толщины прокладки или комплекта прокладок между крышкой, прижимающей наружное кольцо подшипника, и корпусом. Толщину прокладки находят путем затягивания винтов крышки без прокладки до получения необходимой «игры» в опорах, измеряемой индикатором, приставленным к торцу вала или посаженной на него детали. С помощью щупа или свинцовой проволоки измеряют зазор между крышкой и корпусом, в соответствии с которым подбирают прокладку или комплект прокладок нужной толщины. Винты крышки могут быть затянуты до полной выборки зазоров в подшипнике, и тогда искомая толщина прокладки будет равна сумме зазора между крышкой и корпусом и требуемого зазора в подшипнике. Регулировочная прокладка может находиться также между крышкой и наружным кольцом подшипника.

2. Перемещением наружного кольца подшипника установочным винтом, ввинченным в крышку, через промежуточную шайбу. Сначала винт при отвернутой контргайке затягивают до отказа, а затем отворачивают на нужную долю оборота в зависимости от требуемого зазора и шага резьбы и стопорят контргайкой.

3. Перемещением наружного кольца подшипника регулировочной гайкой, ввернутой в корпус. Сначала гайку, освобожденную от стопора, затягивают до отказа, а затем несколько отворачивают до создания нужного зазора в подшипнике и стопорят.

4. Перемещением внутреннего кольца подшипника с помощью гайки или винтов и шайбы. После достижения нужного зазора в подшипнике гайку или винты стопорят деформируемыми шайбами.

5. Деформацией внутреннего кольца подшипника, имеющего конусное отверстие, за счет перемещения его гайкой по конусу вала

Подшипник качения схемы установки подшипников в опорах

Регулировку осевого зазора упорных подшипников производят смещением кольца, расположенного в корпусе, с помощью прокладок и другими способами, описанными выше.

Схемы установки подшипников в опорах.

1. Одна из опор фиксирована в осевом направлении, а другая — плавающая. Осевая нагрузка, действующая на вал, воспринимается только фиксированной опорой. Плавающей обычно выполняется опора с меньшей радиальной нагрузкой. В фиксированной опоре внутреннее кольцо подшипника с одной стороны упирается в заплечик вала, а с другой зажимается гайкой, разрезным пружинным кольцом, втулкой и шайбой. Наружное кольцо с одной стороны упирается в заплечик корпуса или стакана, а с другой прижимается крышкой, разрезным пружинным кольцом и гайкой с наружной резьбой.

При значительных осевых нагрузках на вал фиксированную опору составляют из двух радиально-упорных подшипников. В плавающей опоре внутреннее кольцо подшипника крепится так же, как в фиксированной опоре, а наружное кольцо может свободно перемещаться в осевом направлении в расточке корпуса или в стакане.Данная схема позволяет обеспечить любое расстояние между опорами, компенсировать неточности изготовления деталей узла по длине и тепловое удлинение вала. Применяется обычно при значительных расстояниях между опорами.

2. Крепление подшипников враспор. Внутренние кольца обоих подшипников упираются в заплечики вала, а с другой стороны не крепятся. Наружные кольца располагаются в гладких (без заплечиков) расточках корпуса и лишь с внешней стороны прижимаются крышкой или гайкой с наружной резьбой. Расстояние между опорами при этой схеме ограничено и обычно не превышает 6-8 диаметров опор. Во избежание заклинивания подшипников при нагреве и удлинении вала при монтаже должен быть предусмотрен соответствующий зазор.

Осевые зазоры в радиально-упорных подшипниках

| 10-3030-5050-80 | 20-4030-5040-70 | 8 опор6 опор4 опор | 30-6030-8040-100 |

| 10-3030-5050-80 | 20-3020-4030-50 | Не рекомендуется устанавливать враспор | |

| 10-3030-5050-80 | 20-3040-7060-140 | 12 опор8 опор7 опор | 20-8040-11060-140 |

| 10-3030-5050-80 | 20-4020-4030-60 | Не рекомендуется устанавливать враспор | |

Разновидностью данной схемы является конструкция, где внутренние кольца зажимаются с внешней стороны, а изнутри не крепятся. Наружные кольца упираются с внутренней стороны в заплечики стакана или корпуса, а снаружи не крепятся. Конструкция с регулировкой зазора по внутренним кольцам исключает опасность защемления тел качения даже при валах значительной длины.

Каждая из опор при креплении подшипников враспор воспринимает осевую нагрузку только одного направления. По данной схеме устанавливают все радиально-упорные подшипники, а также радиальные шариковые и роликовые с двумя буртами на наружном и одним на внутреннем кольцах.

Легкая30-8040-10050-12060-150Средняя и тяжелая50-11060-12070-140100-180

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

Теги: качения, монтаж, подшипники

web-mechanic.ru

Монтаж-демонтаж подшипников

УСЛОВИЯ МОНТАЖАМонтаж подшипников должен производиться в сухом, чистом помещении вдали от металлорежущих или других станков, работа которых сопровождается появлением металлической стружки и пыли.

Если монтаж подшипников производится в незащищенном месте, как это часто бывает в случае с крупногабаритными подшипниками, на период монтажа необходимо принять меры по защите подшипника от воздействия пыли, грязи и влаги. Это можно сделать, накрыв или обернув подшипники и прочие детали машин пропитанной парафином бумагой или фольгой.

ПОДГОТОВКА К МОНТАЖУ И ДЕМОНТАЖУПриступая к монтажу, нужно заранее подготовить все необходимые детали, инструменты и технические инструкции.Следует удостовериться в отсутствии загрязненности корпусов, валов, уплотнений и других деталей, особенно в таких местах, как резьбовые отверстия, каналы или канавки, где могут скапливаться стружка и металлические частицы, оставшиеся после обработки. Поверхности литых корпусов, не подвергавшихся механической обработке, должны быть очищены от формовочной смеси, а все заусеницы удалены.Следует проверить точность размеров и формы всех компонентов подшипникового узла.Контроли диаметра цилиндрических валов и посадочных поверхностей корпусов обычно производится в двух поперечных сечениях и в четырех направлениях.Конические посадочные места проверяются при помощи кольцевых калибров, специальных приспособлений или синусных линеек. Рекомендуется вести записи замеров.Во избежание воздействия загрязнений подшипники должны находиться в оригинальной упаковке вплоть до начала монтажа. Обычно консервант, которым обрабатываются подшипники на заводе, удалять не требуется, достаточно удалить его с внешней цилиндрической поверхности и поверхности отверстия. Однако, если предполагается, что подшипник будет смазываться пластичной смазкой и работать в условиях очень высоких или очень низких температур, его необходимо промыть и тщательно высушить. Это делается для того, чтобы исключить любое вредное воздействие на смазочные свойства пластичной смазки.Подшипники следует промыть и высушить перед монтажом, если существует вероятность их загрязнение в результате неправильного обращения (поврежденная упаковка и т.д.).Для промывки подшипников качения рекомендуется использовать уайт-спирит и керосин.Не следует промывать перед монтажом подшипники, предварительно заполненные смазкой, а также подшипник, имеющие встроенные уплотнения или защитные шайбы с обеих сторон.

МОНТАЖВ зависимости от типоразмера подшипника могут использоваться механические, нагревательные или гидравлические способы монтажа. В любом случае важно, чтобы кольца подшипника, сепараторы и тела качения или уплотнения не подвергались прямым ударам, и чтобы монтажное усилие никогда не передавалось через тела качения.

Монтаж подшипников с цилиндрическим отверстиемПри монтаже неразборных подшипников первым обычно монтируют кольцо, имеющее более тугую посадку. Посадочную поверхность перед монтажом следует слегка смазать маслом.

Холодный монтажВ случае не очень тугой посадки монтаж малых подшипников производится легкими ударами молотком по втулке, прижатой к торцу кольца подшипника. Во избежание перекоса удары должны равномерно распределяться по окружности кольца.При одновременной напрессовке неразборного подшипника на вал и в отверстие корпуса монтажное усилие должно быть в равной степени распределено между обоими кольцами, а опорные поверхности монтажного инструмента должны лежать в одной плоскости. В этом случае следует использовать инструмент, ударное кольцо которого опирается на торцы внутреннего и наружного колец, а втулка позволяет направлять монтажное усилие по центру.При монтаже самоустанавливающихся подшипников использование промежуточного монтажного кольца позволяет избежать перекоса наружного кольца в момент ввода подшипника и вала в отверстие корпуса. Следует помнить о том, что шарики некоторых самоустанавливающихся подшипников выступают за границу боковых плоскостей подшипников, поэтому, чтобы не повредить шарики в промежуточном монтажном кольце должны быть предусмотрены соответствующие вырезы. Для монтажа подшипников больших размеров, как правило, используются механические или гидравлические прессы.В случае с разборными подшипниками внутренне кольцо может устанавливаться независимо от наружного кольца, что упрощает процедуру монтажа, особенно когда оба кольца имеют посадку с натягом. При установке вала с уже установленным на нем внутренним кольцом в корпус с наружным кольцом необходимо внимательно следить за отсутствием перекоса колец, возникновение которого может вызвать задиры на дорожках и телах качения.

Монтаж с нагревомВ большинстве случае монтаж крупногабаритных подшипников в холодном состоянии не представляется возможным, т.к. усилие, требуемое для монтажа подшипника, значительно возрастает по мере увеличения его размера. Поэтому подшипники, внутренние кольца или корпуса (например, ступицы) перед монтажом нагревают.Требуемая разница температур между кольцом подшипника и валом или корпусом зависит от натяга и диаметра посадочного места подшипника. Подшипники в общем случае нельзя нагревать свыше 1250 С, т.к. это может привести к изменению размеров в результате изменения структуры материала. Подшипники с защитными шайбами или уплотнениями нельзя нагревать свыше 800 С из-за имеющейся в них пластичной смазки или материала уплотнений.При нагреве подшипников следует избегать их перегрева в отдельных местах. Для равномерного нагрева подшипников рекомендуется использовать индукционные нагреватели. В случае использования нагревательных плит в процессе нагрева подшипник должен быть перевернут несколько раз. Запрещается использовать нагревательные плиты для нагрева подшипников с уплотнениями.

Регулировка подшипниковВ отличие от других радиальных подшипников, внутренний зазор однорядных радиальноупорных шарикоподшипников и конических роликоподшипников определяется лишь после регулировки положения одного подшипника по отношению ко второму подшипнику.Обычно эти подшипники устанавливают парами по О-образной или Х-образной схеме, при этом один из подшипников смещают в осевом направлении до тех пор, пока не будет достигнута заданная величина зазора или предварительного натяга. Выбор величины зазора или преднатяга зависит от требований, предъявляемых к подшипниковому узлу, и условий эксплуатации.

Монтаж подшипников с коническим отверстиемВнутренние кольца подшипников с коническим отверстием всегда устанавливаются на валу с натягом. При этом степень натяга определяется не величиной допуска вала, как в случае с подшипниками с цилиндрическим отверстием, а величиной смещения подшипника при его посадке на коническое посадочное место на валу, закрепительной или стяжной втулке. По мере смещения подшипника вдоль конического посадочного места его радиальный внутренний зазор уменьшается. Величину такого уменьшения можно измерить, чтобы определить степень натяга и требуемую посадку.

Подшипники небольших размеровПосадку подшипников небольших размеров на конические посадочные места можно производить при помощи гайки. Посадку малых стяжных втулок в отверстие подшипника также можно производить при помощи гайки. Для затяжки гайки можно использовать накидной или ударный ключ. Перед началом монтажа посадочные поверхности на валу и втулке должны быть смазаны тонким слоем масла.

Подшипники средних размеров и крупногабаритные подшипникиДля монтажа более крупных подшипников требуется значительно большее усилие, поэтому следует использовать гидравлические гайки и/или метод гидрораспора, которые позволяют значительно упростить процесс монтажа.Если монтаж производится с использованием гидравлической гайки, эта гайка навинчивается на резьбовую часть шейки вала или на резьбу втулки таким образом, чтобы ее кольцевой поршень упирался во внутреннее кольцо подшипника, гайку на валу или диск, закрепленный на торце вала. Под действием подаваемого в гидравлическую гайку масла ее поршень смещается по оси с усилием, достаточным для точного и безопасного монтажа.При использовании метода гидрораспора масло под высоким давлением подается между подшипником и его посадочным местом, образуя на поверхности масляную пленку. Эта масляная пленка разделяет сопряженные поверхности и значительно уменьшает трение между ними. Этот метод обычно используется при монтаже подшипников непосредственно на конические шейки валов, а также может использоваться для монтажа подшипников на закрепительной и стяжной втулках, подготовленных для монтажа с использованием гидрораспора. Требуемое давление создается насосом или инжектором для подачи масла. Масло впрыскивается между сопряженными поверхностями по каналам и распределительным канавкам на валу или втулке. Необходимые каналы и канавки на валу должны быть предусмотрены в процессе конструирования подшипникового узла.

Определение величины натяга в посадкеПодшипники с коническим отверстием всегда монтируются с натягом. Для измерения степени натяга используется величина уменьшения радиального внутреннего зазора подшипника или осевого смещения внутреннего кольца на его коническом посадочном месте.Для измерения степени натяга могут использоваться разные методы:1. Измерение величины уменьшения зазора при помощи щупа.2. Измерение угла затяжки стопорной гайки.3. Измерение величины осевого смещения.4. Измерение величины расширения внутреннего кольца.

1. Измерение величины уменьшения зазора при помощи щупаМетод измерения величины радиального внутреннего зазора при помощи щупа до и после монтажа подшипников применим для средне- и крупногабаритных сферических и тороидальных роликоподшипников. Величину зазора желательно измерять между наружным кольцом и ненагруженным роликом.

2. Измерение угла затяжки стопорной гайкиИзмерение угла затяжки стопорной гайки – проверенный метод определения правильности степени натяга посадки подшипников малых и средних размеров на конических посадочных местах. Рекомендуемые величины угла затяжки действительны при условии правильного размещения подшипника на коническом посадочном месте.

3. Измерение величины осевого смещенияМонтаж подшипников с коническим отверстием может быть произведен путем измерения величины осевого смещения внутреннего кольца на его посадочном месте. Правильная посадка достигается путем контроля величины осевого смещения подшипника, измеряемой от его исходного положения. Этот метод включает использование гидравлической гайки с индикатором часового типа и специального цифрового манометра, устанавливаемого на гидравлическом насосе. Использование заранее установленных величин давления масла и осевого смещения для отдельных типоразмеров подшипников гарантирует их точное позиционирование.

4. Измерение величины расширения внутреннего кольцаИзмерение величины расширения внутреннего кольца – простой и точный метод определения правильного положения крупногабаритных сферических и тороидальных роликоподшипников на их посадочных местах. Для этого типа измерения был разработан метод, который предполагает использование датчика, встроенного во внутреннее кольцо подшипника, специального индикатора и обычных монтажных инструментов. При этом такие параметры, как размер подшипника, обработка поверхности, материал и конструкция вала – сплошной или полый – учитывать не требуется.

ДЕМОНТАЖЕсли после демонтажа подшипников предполагается их повторное использование, усилие, прилагаемое для их демонтажа, никогда не должно передаваться через тела качения.При демонтаже разборных подшипников кольцо с комплектом роликов и сепаратором может быть демонтировано отдельно от другого кольца. В случае с неразборными подшипниками, первым демонтируют кольцо, имеющее более свободную посадку.

Демонтаж подшипников с цилиндрическим отверстием

Холодный демонтажДемонтаж малых подшипников с посадочных мест может производиться путем легких ударов молотков по торцу кольца через оправку соответствующего размера или, что лучше, при помощи съемника. Захваты съемника охватывают торец демонтируемого кольца или сопряженной детали.Для демонтажа более крупных подшипников, установленных с натягом, как правило, требуется большее усилие, особенно в тех случаях, когда после долгого периода работы возникли очаги контактной коррозии. В таких случаях использование гидрораспора может значительно облегчить демонтаж. Это предполагает включение в конструкцию подшипникового узла необходимых маслоподающих каналов и распределительных канавок.

Демонтаж с нагревомДля демонтажа внутренних колец цилиндрических роликоподшипников, не имеющих бортов или имеющих один борт, были разработаны специальные индукционные нагреватели. Они быстро нагревают внутреннее кольцо до температуры, при которой расширившееся кольцо можно легко снять. Эти электрические индукционные нагреватели имеют одну или несколько катушек, работающих от переменного тока. После нагревания и демонтажа внутренних колец они должны быть размагничены. Использование электрических приборов для демонтажа экономически выгодно в тех случаях, когда монтаж и демонтаж подшипников одного и того же размера производится довольно часто.В тех случаях, когда демонтаж внутренних колец цилиндрических роликоподшипников, не имеющих бортов или имеющих только один борт, производится не часто или требуется производить демонтаж внутренних колец более крупного размера (с диаметром отверстия примерно до 400мм), более рационально использовать термосъемное кольцо. Оно представляет собой кольцо с вырезами, изготовленное из легкого сплава, с ручками.

Демонтаж подшипников с коническим отверстием

Демонтаж подшипника с конической шейкой валаДемонтаж подшипников малых и средних размеров на конической шейке вала может производиться при помощи обычных съемников путем захвата внутреннего кольца. Во избежание повреждения посадочного места подшипника желательно использовать самоцентрирующийся съемник. Так как освобождение подшипников на конических посадочных местах происходит, как правило, очень быстро, необходимо предусмотреть стопор (например, гайку), который не даст подшипнику полностью слететь с вала.Демонтаж более крупных подшипников с конических шеек валов можно значительно упростить, если использовать метод гидрораспора. Ввиду того, что после впрыска масла под давлением между сопряженными поверхностями снятие подшипника с его посадочного места происходит неожиданно, необходимо предусмотреть стопор (например, концевую шайбу или гайку), который ограничит осевое перемещение подшипника расстоянием, несколько большим, чем смещение подшипника при посадке.

Демонтаж подшипника на закрепительной втулкеДемонтаж подшипников малых и средних размеров на закрепительной втулке и гладком валу может производиться ударами молотка через сегментную оправку до освобождения подшипника. Но перед этим должна быть ослаблена на несколько оборотов гайка втулки.Демонтаж подшипников малых и средних размеров на закрепительной втулке и ступенчатых валах может производиться при помощи оправки, упирающейся в гайку втулки, которая предварительно была ослаблена на несколько оборотов.Демонтаж крупногабаритных подшипников с закрепительной втулки при помощи гидравлической гайки затруднений, как правило, не вызывает. Однако, чтобы воспользоваться этим методом, подшипник должен упираться в опорное кольцо. Если во втулках имеются маслоподающие каналы и распределительные канавки, процедура демонтажа будет проще за счет возможности использовать гидрораспор.

Демонтаж подшипника на стяжной втулкеПеред демонтажем подшипников на стяжной втулке следует снять фиксирующее устройство –стопорную гайку, торцевую крышку и пр.Демонтаж подшипников малых и средних размеров может производиться при помощи стопорной гайки и накидного или ударного ключа.Для демонтажа крупногабаритных подшипников желательно использовать гидравлическую гайку. Если резьбовая часть втулки выступает за конец или заплечик вала, для предотвращения деформации и повреждения резьбы при затяжке гайки в отверстие втулки необходимо вставить опорное кольцо.Стяжные втулки крупногабаритных подшипников, как правило, имеют распределительные каналы и канавки для гидрораспора, позволяющие значительно сократить время демонтажа.

www.smssbearing.com

Как устанавливать упорные подшипники, схемы установки

0Существует три основных схемы установки упорных подшипников:

- О-образная схема

- Х-образная схема

- Схема «тандем»

Чтобы узнать какой способ установки будет лучше в конкретных условиях для вашего оборудования, читайте ниже.

О-образная схема

В подшипниках, которые установленны спина к спине или по О-образной схеме, линии нагрузки расходятся по направлению к оси подшипников. При таком способе установки подшипники воспринимают осевые нагрузки как в одну сторону, так и в другую. При этом каждый подшипник воспринимает действующие силы только в одном направлении.

Плюсы установки подшипников по О-образной схеме:

- Обеспечение высокой жесткости подшипникового узла

- Восприятие моментных нагрузок

Х-образная схема

В подшипниках, которые установленны лицом к лицу или по Х-образной схеме, линии нагрузки сходятся по направлению к оси подшипников. При таком способе установки подшипники воспринимают осевые нагрузки как в одну сторону, так и в другую. При этом каждый подшипник воспринимает действующие силы только в одном направлении.

Результат установки подшипников по О-образной схеме:

- Узел менее пригоден для восприятия моментных нагрузок

Схема тандем

В случае, если осевая и радиальная грузоподъёмность одного подшипника недостаточна для обеспечения надежной работы оборудования, применяют схему «тандем». Подшипники устанавливаются в одном направлении. Линии нагрузки в этом случае проходят паралельно друг другу. Осевая и радиальная нагрузки распределяются между подшипниками равномерно.

Данная схема установки подшипников позволяет воспринимать нагрузки, действующие только в одном направлении. Если имеется риск воздействия сил в другом направлении, то необходимо установить еще один подшипник или более для компенсации нагрузок.

Поделиться ссылкой:

Похожее

mehanic.su

Рекомендации по монтажу подшипников качения. | Сайт филиала компании ООО «Автофор» в г. Казань

Рекомендации по монтажу подшипников качения

Хранить расконсервированные подшипники более двух часов без защиты от коррозии не допускается. Как и всякая точная деталь, подшипники качения требуют аккуратного обращения при монтаже. Сопрягаемые с подшипником поверхности валов и корпусов перед монтажом подшипников должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного материала, каналы для подвода смазочного материала должны быть продуты и очищены. Во избежание защемления подшипников при монтаже в разъемных корпусах допускается иметь фаски в местах стыка их посадочных поверхностей. При монтаже подшипника силу запрессовки следует прикладывать непосредственно к запрессовываемому кольцу — внутреннему при монтаже на вал и наружному при монтаже в корпус. Если оба кольца должны быть установлены с натягом, то сила должна передаваться непосредственно и одновременно обоим кольцам. Запрещается проводить монтаж таким образом, чтобы сила передавалась с одного кольца через тела качения на другое. Не допускается приложение монтажных сил к сепаратору.

Для монтажа подшипников или только колец (для разборных конструкций) на вал или в корпус помимо прессов можно использовать также механический монтажный инструмент (накидные, ударные, торцовые ключи), гидравлические (гидрогайки, гидрораспор) или нагревательные устройства. При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом подшипник целесообразно предварительно нагреть. Необходимая разность температур ∆t между кольцом подшипника и валом или корпусом зависит от величины натяга при посадке и посадочного диаметра кольца. Ориентировочные значения разности температур ∆tпри некоторых наиболее часто применяемых полях допусков можно определить по рис. 1.

Рис. 1. Ориентировочные значения разности температур ∆t между кольцом подшипника и валом для наиболее распространенных полей допусков в зависимости от диаметра отверстия d.

Недопустимо нагревать подшипники до температур свыше 125 °С, так как при этом могут произойти изменения структуры материала подшипника. Равномерного нагрева можно достичь при помощи индукционных нагревателей, нагревательных электроплиток с термостатом и масляной ванны. В последнем случае подшипник погружают в ванну с нагретым до необходимой температуры чистым минеральным маслом, обладающим высокой температурой вспышки, и выдерживают в течение 10…15мин. При монтаже подшипников с защитными шайбами и постоянно заложенным смазочным материалом их нагрев проводят в термостате.

Принцип индукционного нагрева. Принцип действия индукционного нагревателя тот же, что и обычного трансформатора. На стальном магнитопроводе имеется первичная обмотка с большим числом витков. Подшипник или другая нагреваемая деталь выполняет роль вторичной короткозамкнутой обмотки. Соотношение напряжений на первичной и вторичной обмотках равно отношению числа витков, в то время как мощность остается постоянной. Таким образом, в нагреваемой детали циркулирует ток большой силы и малого напряжения, вызывающий ее интенсивный разогрев. При этом первичная обмотка и магнитопровод нагревателя остаются не нагретыми. Основу индукционного нагревателя, например фирмы SKF, составляет высокочастотный трансформатор, который работает аналогично импульсным блокам питания электронной техники (телевизоров, компьютеров и др.) и отличается очень малым потреблением энергии. Вследствие электромагнитной индукции при индукционном нагреве подшипник намагничивается. Поэтому важно обеспечить после нагрева размагничивание подшипника, чтобы к нему не притягивались металлические частицы загрязнений. Для монтажа подшипников с отверстием диаметром более 50мм целесообразно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника: отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность.

Рис. 2. Схема установки подшипника с применением гидрораспора.

На рис. 2 приведена схема установки подшипника с конусным отверстием на вал с применением гидрораспора. Масло под давлением 50 Мпа подают плунжерным насосом через отверстие в канавку вала под внутреннее кольцо подшипника и распирают его. Вращением гайки подшипник перемещают в осевом направлении до места установки. Так же устанавливают подшипник с цилиндрическим отверстием. Однако при монтаже подшипников на цилиндрическом участке их обязательно доводят до упора в заплечик вала.

Как видно из рисунка, при монтаже подшипника с применением гидрораспора в конструкции вала должны быть предусмотрены: резьбовой участок под гайку, резьбовое отверстие дkя штуцера маслопровода (М6 при d≤100 мм), отверстие (Ø2,5 мм) и канавка (ширина 3 мм, глубина 0,5 мм) для подачи масла.

При установке подшипника в корпус с натягом рекомендуют предварительно охладить подшипник до температуры (-70…-75) °С в термостате с сухим льдом либо нагреть корпус на 20…50 °С выше температуры подшипника.

Наиболее целесообразны способы монтажа, при которых реализуют одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого кольца. Для осуществления подобных способов применяют монтажные стаканы — трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный — немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой и прикладывают силу при монтаже. В монтажных стаканах предусматривают отверстие для свободного выхода воздуха из внутренней полости стакана при запрессовке подшипника на вал.

Рис. 3. Установка подшипников на вал (а), в корпус (б), одновременно на вал и в корпус (в).

На рис. 3 показаны возможные способы установки подшипников на вал (рис. 3, а), в корпус (рис. 3, б), одновременно на вал и в корпус (рис. 3, в). Чтобы сила при установке прикладывалась равномерно к обоим кольцам, опорные поверхности установочного кольца должны лежать в одной плоскости. Это позволяет предотвратить перекос наружного кольца. При этом следует учитывать, что шарики некоторых типоразмеров сферических двухрядных подшипников выступают на 0,7…2,8 мм за торцы колец и, следовательно, на промежуточном установочном кольце должна быть предусмотрена проточка, чтобы оно не повредило шарики.

Осевую силу при монтаже создают с помощью механических или гидравлических прессов. Если вал, на котором монтируют подшипник, имеет резьбовой конец, то подшипник можно монтировать с помощью трубы, подобной описанной выше (но без заглушки), к которой прикладывают осевую силу путем вращения специальной гайки с крупной резьбой относительно промежуточной втулки, навинченной на резьбовой конец вала (рис. 3, б). При отсутствии гидравлических и механических приспособлений при единичном производстве и монтаже с небольшими натягами подшипников малых размеров (d ≤ 50 мм, масса 1 кг) может быть допущено нанесение несильных ударов молотком через монтажный стакан с заглушкой, выполненные из ударопрочного материала. Нельзя наносить удары непосредственно по кольцу.

При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, сокращающей его ресурс, а в отдельных случаях — к разрыву монтируемого кольца.

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой -непосредственно. Монтаж подшипников с отверстием до 70мм и нормальными натягами выполняют с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники диаметром свыше 70мм следует монтировать гидравлическими методами (с помощью гидравлических гаек или устройств для нагнетания масла под устанавливаемое кольцо). Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение Δmin сб радиального зазора, мм, после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле:

Δmin сб=d/3000,

где d — номинальный диаметр отверстия подшипника, мм.

При монтаже двухрядных сферических подшипников с коническим отверстием кольца могут деформироваться и изменять форму поверхностей качения. В этих случаях, особенно при d>100мм, следует измерять при монтаже (и после монтажа) радиальный зазор щупом не только в вертикальной плоскости, но также в горизонтальной осевой плоскости подшипника. Зазор определяют как среднее арифметическое трех измерений в каждой из плоскостей (с поворотом последовательно на 120°). Крупногабаритные (d>300мм) сферические роликовые подшипники целесообразно перед монтажом разогреть до 60…70 °С.

В процессе установки подшипников (особенно воспринимающих осевые силы), там, где это возможно, с помощью щупа или по световой щели следует убедиться в плотном и правильном (без перекосов) прилегании торцов колец подшипника к торцам заплечиков. Такой же проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

Должен быть установлен необходимый осевой зазор радиально-упорных и упорных подшипников, что осуществляют, начиная с нулевого зазора, осевым смещением наружного или внутреннего кольца с помощью прокладок, гаек, калиброванных дистанционных втулок. Практические методы, используемые для регулирования и измерения зазора, выбирают исходя из конкретных условий и в зависимости от того, осуществляется ли единичная или серийная сборка. Для проверки осевого зазора в собранном узле, например, к торцу выходного конца вала подводят измерительный наконечник индикатора, укрепленного на жесткой стойке. Осевой зазор определяют по разности показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до плотного контакта тел качения с поверхностью качения соответствующего наружного кольца.

При регулировании конических роликоподшипников и перед измерением зазора обязательно нужно провернуть несколько раз вал (или корпус) в обоих направлениях, чтобы убедиться, что торцы роликов находятся в соответствующем контакте с направляющими бортами внутренних колец.

Для повышения точности вращения, особенно в быстроходных узлах, например в электрошпинделях для шлифования, зазор в радиально-упорных подшипниках выбирают, создавая стабильный натяг, обеспечивающий точное фиксирование тел качения на дорожках качения. Этого достигают приложением к не вращающемуся кольцу подшипника осевой силы с помощью одной или нескольких тарированных пружин.

Необходимо проверить правильности взаимного расположения подшипников в опорах одного вала.

Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала, предусмотренного технической документацией, следует проверить качество монтажа подшипников пуском сборочной единицы с низкой частотой при частичной нагрузке. Нельзя проводить испытания без нагрузки или сразу разгонять подшипники до высоких частот вращения, так как тела качения могут при этом начать проскальзывать по дорожке качения и повредят ее. При этом прослушивают шум вращающихся подшипников с помощью электронных диагностических приборов, стетоскопа, трубы или через деревянную палочку, отвертку. Инструмент следует установить на корпус как можно ближе к подшипнику. Правильно смонтированные и хорошо смазанные подшипники при работе создают ясный, непрерывный и равный шум.

(По материалам книги: О.П. Леликов. Валы и опоры с подшипниками качения. Конструирование и расчет. М., Машиностроение. 2006)

1rti.ru

Установка - подшипник - качение

Установка - подшипник - качение

Cтраница 1

Установка подшипников качения облегчается при использовании метода теплового воздействия. Подшипник нагревают в масляной ванне в течение 15 - 20 мин и в горячем виде устанавливают на вал. [2]

Установка подшипников качения облегчается при использовании, метода теплового воздействия, например, подшипник для напрессовки на вал нагревают в масляной ванне в течение 15 - 20 мин и в горячем виде устанавливают на вал. [4]

Установка подшипников качения ведется в обратном порядке: напрессовывают подшипники; устанавливают маслоподающие кольца и распорные втулки, закрепляют их гайками и устанавливают крышки корпусов. [5]

Установку подшипников качения на вал производят после предварительного нагревания подшипников. Это облегчает посадку подшипников с натягом на вал и предохраняет повреждение насадочных мест на валу. Нагревание подшипников производят в масляной ванне при температуре 90 - 100 С в течение 15 - 20 мин. Этим обеспечивается равномерное нагревание подшипника. [7]

После установки подшипника качения на место корпус его заполняют смазкой, соответствующей условиям работы. Обычно корпусы, применяемые для трансмиссионных валов, не имеют отверстий для ввода смазки. Чтобы проверить состояние смазочного материала и добавить его, снимают крышку корпуса. Корпус заполняют смазкой на 2 / з емкости; переполнять его смазкой не следует, чтобы не появились шумы и сильное нагревание подшипника при работе. [8]

Узел установки подшипников качения в зубчатом колесе с буртиком для фиксации подшипников ( вид 7) нетехнологичен. Особенно трудно в данном случае обеспечить концентричность посадочных поверхностей, обрабатываемых с разных установок. При замене буртика стопорным кольцом ( вид 8) становится возможной обработка отверстия напроход. [9]

Примеры установки подшипников качения на шейках валков в прокатных станах приведены на фиг. [10]

Узел установки подшипников качения в зубчатом колесе с буртиком для фиксации подшипников ( вид 7) нетсхнологичен. Особенно трудно в данном случае обеспечить концентричность посадочных поверхностей, обрабатываемых с разных установок. При замене буртика стопорным кольцом ( вид 8) становится возможной обработка отверстия напроход. [11]

Схемы установки подшипников качения в одноступенчатых конических передачах, где осевая нагрузка воспринимается шариковыми или коническими подшипниками, даны на фиг. [12]

Узел установки подшипников качения в шестерне с буртиком для фиксации подшипников ( вид 7) нетехнологичен. Особенно трудно в данном случае обеспечить концентричность посадочных поверхностей, обрабатываемых с разных установок. При замене буртика стопорным кольцом ( вид 8) становится возможной обработка отверстия напроход. [13]

При установке подшипников качения на вал с помощью монтажной трубы 6 ( рис. 17, б) усилие запрессовки следует прикладывать только к тому кольцу подшипника 3, которое монтируют с натягом, не допуская при этом передачи усилия запрессовки через шарики или ролики. Внутренний диаметр монтажной трубы должен быть немного больше диаметра посадочной шейки вала 2, а торец трубы ровно подрезан. Удары молотком следует наносить по центру головки монтажной трубы. Во избежание перекоса колец, поломки шариков или разрушения канавок запрещается напрессовывать подшипник ударами, наносимыми непосредственно по кольцу. [14]

При установке подшипников качения маслораспределительная канавка располагается на расстоянии / В / 3 ( см. рис. 64, а) от переднего по ходу распрессовки торца. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)