|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Курсовой проект «Привод ленточного конвейера». Привод ленточного конвейера

Курсовой проект «Привод ленточного конвейера»

Федеральное агентство по образованию и науке РФ

Пермский Национальный Исследовательский Политехнический Университет

Кафедра конструирования машин и сопротивления материалов

Расчетно-пояснительная записка

Выполнил: ст. гр. ЭАГП-13

Зиннуров А.В.

Проверил: Сиротенко Л.Д.

вариант: 311

Пермь, 2015

Содержание:

Кинематическая схема 2

1. Расчет силовых и кинематических параметров привода 3

1.1.Выбор электродвигателя 4

1.2. Определение передаточных ступеней привода 4

1.3. Определение чисел оборотов валов 4

1.4. Определение крутящих моментов на валах привода 5

1.5 Определение угловых скоростей 5

2. Расчет открытой ременной передачи 6

3. Расчёт передачи редуктора. 9

3.1. Выбор твердости, термообработки, материала колес. 9

3.2. Определение допускаемых напряжений. 9

3.3. Проектный расчёт зубчатой передачи редуктора. 11

3.4. Проверочный расчет редуктора 13

4. Проектный расчет и конструирование валов 15

4.1. Определение консольных сил 15

4.2. Проектный расчет валов 15

4.3.Определение реакций опор, построение эпюр моментов. 16

4.4. Предварительный выбор подшипников 18

4.5. Проверочный расчет подшипников. 19

4.6.Проверочный расчет валов. 21

4.7.Посадка подшипников. 23

5. Выбор и расчет муфт. 23

5.1. Определение расчетного момента и выбор муфты. 23

5.2. Установка муфты на валу. 24

6. Проверочный расчет шпонок на смятие. 24

7. Выбор смазочного материала. 25

Список литературы. 27

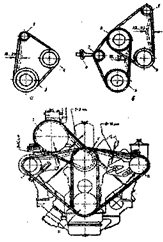

Кинематическая схема

Привод ленточного конвейера

Эл. Двигатель

Клиноременная передача

Цилиндрический редуктор (прямозубый)

Муфта

Барабан конвейера

Производство мелкосерийное

Исходные данные

| Окружное усилие на барабане Ft, кН | 2,95 |

| Окружная скорость лентыконвейераV, м/с | 0,85 |

| Диаметр барабана Dб, м | 0,25 |

| Срок службы редуктора Lh, ч | 12000 |

| Синхронная частота вращения двигателя, об/мин | 750 |

1. Расчет силовых и кинематических параметров привода

1.1.Выбор электродвигателя

Требуемая мощность рабочей машины:

Pвых=Ft·V=

Общий коэффициент полезного действия привода:

общ =р.п. · ред. · опор · муф

р.п.= 0,97 - КПД ременной передачи

ред.= 0,97 - КПД цилиндрической передачи

п.к. = 0,99- КПД подшипников качения

муф 0,95 - КПД соединительной муфты

общ = рем · р.п. · опор · муф = 0,97*0,97*0,99*0,95=0,8849

Требуемая мощность двигателя

Выбираем двигатель 4АМ112МВ8У3, Pном= 3кВт , nном= 700 об/мин

1.2. Определение передаточных ступеней привода

Частота вращения на выходе (барабана конвейера):

Частота вращения на входе (электродвигателя):

Общеепередаточноеотношение:

Uобщ = Uр.п. *Uред.

Uр.п.= 3(ременной передачи)

Uред= Uобщ / Uр.п.= 10,78 / 3 = 3,59 (редуктора)

1.3. Определение чисел оборотов валов

(вал двигателя)

(быстроходный вал редуктора)

(тихоходный вал редуктора)

1.4. Определение крутящих моментов на валах привода

(вал рабочей машины)

=(тихоходного вала)

( быстроходного вала)

(вал двигателя)

1.5 Определение угловых скоростей

c-1(вал двигателя)

c-1 (быстроходный вал редуктора)

c-1 (тихоходный вал редуктора)

c-1(вал рабочей машины)

| Параметр | Электродвигатель (Входной вал) | Быстроходный вал | Тихоходный вал | Барабан (Выходной вал) |

| n , (мин-1) | 700 | 233,33 | 64,98 | 64,98 |

| ω, (с-1) | 73 | 24,4 | 6,8 | 6,8 |

| T ,( Н*м) | 38,3 | 111,46 | 388,15 | 368,75 |

| U | Uр.п. = 3 | Uред= 3,59 | Uобщ = 10,78 |

studfiles.net

Привод ленточного конвейера

Натяжение ленты и необходимая мощность электродвигателя ленточного, конвейера определяются шириной, длиной, скоростью, производительностью, а для наклонного конвейера — высотой подъема.

Все это зависит от:

- внутреннего трения продукта при его движении;

- сил ускорения для придания продукту скорости ленты;

- трения по ленте уплотнительных полос и устройств для очистки;

- сопротивления барабанов и роликов;

- высоты необходимого подъема продукта;

- трения и пробуксовки элементов привода.

Имеется несколько приводных механизмов.

1. Ленточные конвейеры небольших и средних размеров могут иметь привод от мотор-барабана, где электродвигатель и редуктор расположены в приводном барабане. Мотор-барабаны имеют несколько преимуществ, а именно: ограниченные размеры, компактная конструкция, простота сборки, постоянная смазка, пыленепроницаемость и безопасность в случае взрыва, что позволяет их использовать в пыльных помещениях. Автоматическая смазка сводит необходимость контроля и ремонта до минимума. Такие барабаны можно использовать при вращении в обоих направлениях. Наличие электромагнитного тормоза делает их пригодными для наклонного транспортирования или безопасными в случае внезапной остановки. Их можно снабжать электродвигателями с переключением полюсов, что позволяет получать два различных направления движения ленты. Для увеличения коэффициента трения барабан можно футеровать. Барабаны поставляются различного диаметра и длины для различных скоростей ленты и разной мощности. Применение мотор-барабанов ограничивается следующими факторами: установленная мощность не должна превышать 60 кВт и охлаждение электродвигателя может быть затруднительным.

2. Более тяжелые приводы ленточного конвейера состоят из традиционных узлов, включающих стандартный электродвигатель с короткозамкнутым ротором, редуктор и муфты. При Достаточной свободной площади более желательно соединение напрямую, так как цепной привод и клиновые ремни менее надежны и часто нуждаются в ремонте. Использование привода мощностью 30 кВт с цепями, звездочками, ограждениями и т. п. обходится дороже, чем применение редуктора.

При длинных конвейерах цепные и клиноременные передачи являются наиболее дорогим решением.

Для ограничения начального усилия и износа узлов привода и конвейерной ленты рекомендуется использовать гидродинамическую муфту.

На наклонных конвейерах необходимо установить тормозное устройство либо в редукторе, либо на валу барабана. В условиях холодного климата, где смазка может замерзнуть при продолжительном простое, желателен привод со смещением между началом и концом многократно замкнутой обмотки.

При отключении электроэнергии конвейер будет двигаться по инерции в течение нескольких секунд. Если конвейер подает продукт на другие устройства, последействие последних должно быть аналогично. Для приспособления к приемному конвейеру продолжительность последействия можно увеличить установкой на приводе маховика или уменьшить его введением тормозного устройства.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.activestudy.info

Привод ленточного конвейера

Министерство образования и науки РФ

ФГБОУ ВПО Сибирский Государственный Технологический Университет

Факультет химических технологий

Кафедра «Прикладная механика»

Курсовая работа

Пояснительная записка

(КР.М.000000.013.ПЗ)

Руководитель:

____________ Рогова Е.А.

(подпись)

__________________________

(оценка, дата)

Разработал:

Студент группы 62-3

Специальность:240702.65

___________Исаенко Д. Г.

(подпись)

__________________________

(дата)

Красноярск 2012

Задание 1/3 Спроектировать привод ленточного конвейера

Электродвигатель.

Муфта.

Одноступенчатый цилиндрический редуктор.

Привод ленточный конвейер.

Рвых, кВт 5

n вых мин-1150

Редуктор цилиндрический прямозубый

Ременная передача клиновым ремнем

Муфта упр

Срок службы в годах при 2-х сменной работе 7

Содержание проекта

1.Выбор двигателя. Кинематический расчет привода

2.Расчет редуктора

3.Расчет клиноременной передачи

4.Проектный расчет валов

5.Эскизная компоновка редуктора

6.Проверочные расчеты

7.Разработка рабочей документации проекта

Дата выдачи задания Срок окончания работы

Подпись руководителя проекта

Реферат

Курсовая работа по проектированию привода ленточного конвейера включает в себя: пояснительную записку и сборочный чертеж. Расчет, подтверждающий работоспособность привода, занял 59 страниц с использованием 118 формул, 8 таблиц и 9 рисунков. Сборочный чертеж выполнен на формате А1. Спецификация к чертежу состоит из четырех разделов: документация, сборочные единицы, детали, стандартные изделия. Для выполнения расчетов использовалось 4 библиографических источников.

Введение

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования.

Проектирование – это разработка общей конструкции изделия. Конструирование – это дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию.

Правила проектирования, и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация.

Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режим работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки.

Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта. Рабочая документация – заключительная стадия конструирования, включает в себя создание конструкторской документации необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передается силовой поток с соответствующим преобразованием его параметров.

В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин является важной инженерной задачей.

Содержание

Введение………………………………………………………………..........5

I Назначение и область применения разрабатываемого изделия……….6

II Техническая характеристика……………………………………………..7

III Описание и обоснование выбранной конструкции……………………8

IV Расчеты, подтверждающие работоспособность изделия…………….9

1 Кинематический расчет привода…………………………………………9

2 Расчет закрытой цилиндрической прямозубой передачи……………13

3 Расчет клиноременной передачи……………………………………….23

4 Ориентировочный расчет валов………………………………………..27

5 Конструктивное оформление зубчатых колес………………………..31

6 Конструирование корпуса и крышки редуктора……………………..33

7 Предварительный подбор подшипников……………………………...35

8 Эскизная компоновка редуктора……………………………………….36

9 Проверочный расчет валов………………………………………………37

10 Проверка подшипников на долговечность……………………….....41

11 Подбор и проверка шпонок…………………………………………..44

12 Уточненный расчет вала на прочность………………………………46

13 Смазка зубчатого зацепления и подшипников…………..….………50

14 Сборка редуктора…………………………………………………..…51

15 Эксплуатация привода…………………………………………………52

16 Техника безопасности………………………………………………….53

Заключение…….………………………………………………………..…54

Библиографический список…..…………………………………………..55

studfiles.net

Привод ленточного конвейера

МОРФ

КП 1202.01.158.18.01. ИАТ

Привод ленточного конвейера.

Пояснительная записка.

Зав. Отделением: Преподаватель:

Пахомова А.Ф. Литовка Н.Н.

Подпись: Подпись:

Дата: Дата:

Зав. Циклом: Студент:

Миронов А.А. Протасов С.И.

Подпись: Подпись:

Дата: Дата:

2003

Содержание:

1 Задание на курсовое проектирование.

2 Описание привода ленточного конвейера.

3 Подбор электродвигателя.

4 Расчет передач.

5 Ориентировочный расчёт валов, подбор подшипников.

6 Первая эскизная компоновка редуктора.

7 Конструирование зубчатых колёс и валов.

8 Схема нагружения валов в пространстве.

9 Подбор и проверочный расчёт шпонок.

10 Подбор подшипников по динамической грузоподъёмности.

11 Проверочный расчёт валов.

12 Расчет и конструирование элементов корпуса редуктора.

13 Вторая эскизная компоновка редуктора.

14 Подбор и проверочный расчёт муфты.

15 Выбор смазки редуктора.

16 Подбор посадок сопряженных поверхностей.

17 Сборка и разборка редуктора.

18 Список используемой литературы.

1.Задание на курсовое проектирование

Р3 = 3,5 КВт n3 = 200 об/мин.

2.Описание привода ленточного конвейера

Привод состоит из электродвигателя, механической муфты, двух ступенчатого редуктора. В приводе применяется асинхронный двигатель. Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненных

в виде отдельного агрегата и служащих для передачи мощности

от двигателя к рабочей машине.

Назначение редуктора: понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению

с ведущим валом.

Достоинство редуктора:

1. Высокая надёжность работы в широком диапазоне нагрузок и скоростей;

2. Малые габариты;

3. Большая долговечность;

4. Высокий КПД;

5. Постоянное передаточное число;

6. Сравнительно не большие нагрузки на валы и подшипники;

7. Простота обслуживания.

Недостатки редуктора:

1. Высокие требования к точности изготовления и монтажа.

2. Шум при работе.

В данном приводе применяется двухступенчатый редуктор с прямозубой передачей.

3.Подбор электродвигателя

3.1 Определить общий КПД (табл.1.1,стр.6[u1] )

h2 – зубчатой передачи.

h3 – муфты.

h2= 0.98 h3 = 0.98

h = h 12 × h3 = 0.982 × 0.98 =0,94

3.2 Определение требуемой мощности электродвигателя

R1- мощность на входе привода.

P3- мощность на выходе из привода.

R1=R3 / h = 3,5 / 0,94 = 3,723 К Вт

3.3 Подбор двигателя по мощности (табл.19.27,стр.384)

3.4 Предварительное определение передаточных чисел.

U-общее передаточное число.

n дв - частота вращения двигателя .

n3 – частота вращения выходного вала.

U= nдв/n3 =2880 / 200 =14,4

U= nдв/n3 =1430 / 200 =7,1

U= nдв/n3 = 950 / 200 = 4,7

U= nдв/n3 = 720 / 200 = 3,6

3.5 Окончательный подбор типа двигателя

Марка100S2

Частота вращения 2880 об/мин

3.6 Произвести разбивку передаточного числа (табл.1,3 стр.9)

U1 – передаточное число быстроходной ступени.

U2 – передаточное число тихоходной ступени.

U2 = 0,88Ö U = 0.88Ö 14,4 = 3,3

U1 = U / U2 = 14,4 / 3,3 = 4,3

3.6 Определение частоты вращения каждого вала

n1 = nдв = 2880 об/мин

n2 = n1 / U1 = 2880 / 4,3 = 669,7 об/мин

n3 = n2 / U2 = 669,7 / 3,3 =202,9 об/мин

3.7 Определение отклонения частоты вращения выходного вала

по заданию n3½ = 200 об/мин

по расчетам n3 = 202,9 об/мин

n3½ – n3 / n3½ × 100% = 200 – 202,9 / 200 × 100% = -1,45% < 4%

(в пределах нормы).

3.8 Определениеугловой скорости каждого вала

w = П × n / 30

w1 = П × n1 / 30 = 3,14 × 2880 / 30 =301,44 рад/с

w2 = П × n2 / 30 = 3,14 × 669,7 / 30 = 70,1 рад/с

w3 = П × n3 / 30 = 3,14 × 202,9 / 30 = 21,2 рад/с

3.9 Определение мощности на каждом валу

Р1 = Р1½ × h муфты = 3,72 × 0,98 = 3,65 К Вт

Р2 = Р1 × h зубчатой передачи = 3,65 × 0,98 = 3,57 К Вт

Р3 = Р2 × h зубчатой передачи = 3,57 × 0,98 = 3,5 К Вт

3.10 Определение вращающего момента на валах

Т = Р / w

Т1 = Р1 / w1 = 3,65 / 301,4 = 12,1 Hм

Т2 = Р2 / w2 = 3,57 / 70,1 = 50,9 Hм

Т3 = Р3 / w2 = 3,5 / 21,2 = 165,2 Hм

4.Расчёт передач

4.1 Первая передача

4.1.1 Исходные данные

Прямозубая закрытая

Вход в передачу Т1 = 12,1 Нм; w1 =301,4 рад/с

Выход Т2 =50,9 Нм

Передаточное число U1 = 4,3

4.1.2 Подбор материала

Выбор материала: Сталь 45 (табл. 6,4 стр.92)

улучшение паковкой

Твёрдость: шестерни НВ 194 –222

колеса НВ 180 –192

HBср = 222 + 194 / 2 = 208 (шестерни)

HBср = 180 + 192 / 2 = 186 (колеса)

4.1.3 Определение допускаемых контактных напряжений (табл.6,13 стр. 94)

[sн] = ( sно /Sн ) × КнL = ( 2 × 208 + 70 / 1,1) × 1 = 534,6 (шестерни)

[sн] = ( sно /Sн ) × КнL = ( 2 × 186 + 70 /1,1 ) × 1 = 401,8 (колеса)

4.1.4Определение допускаемых напряжений изгиба

[sF] = (sFo / SF ) КFL = 1,8 × 208 / 1,8 ) × 1 =208 (шестерни)

[sF] = (sFo / SF ) КFL = 1,8 × 186 / 1,8 ) × 1 =186 (колеса)

4.1.5 Определение межосевого расстояния передачи

aw =49,5 (U +1 )× 3 Ö KHB T1 / Yа × U1 ×[s н ]2

aw =49,5 (U +1 )× 3 Ö KHB T1 / Yа × U1 ×[s н ]2aw = 49,5 ×( 4,3 + 1 ) × 3 Ö 1 ×12,1 × 103 / 0,4 × 4,3 × (401,8)3 = 88 мм.

Принять расстояние aw = 90 мм.

4.1.6 Определение модуля зубьев

m = P1 /p = 3,65 / 3,14 = 1,12

Принять модуль m = 1

4.1.7 Определение числа зубьев

ZS = 2aw / m = 2 ×90 / 1 =180

Z1 = ZS / ( U + 1 ) = 180 / (4,3 + 1 ) =34 (шестерни)

Z2 = ZS - Z1 = 180 – 34 = 146 (колеса)

4.1.8 Определение передаточного числа редуктора

U = Z2 / Z1 = 146 / 34 = 4,3

4.1.9 Основные геометрические размеры передачи: Делительный диаметр d1 = Z1 × m = 34 × 1 = 34мм (шестерни)

d2 = Z2 ×m = 146 × 1 = 146мм (колеса)

Диаметр вершин зубьев.

dа1 = d1 + 2 × m = 34 + 2 × 1 = 36мм (шестерни)

dа2 = d2 + 2 × m = 146 + 2 ×1 =148мм (колеса)

Ширина колеса b2 =Ya ×aw = 0,4 × 90 = 36мм

Ширина шестерни b1 = b2 + 5 = 36 + 5 = 41мм

4.1.10 Окружная скорость зубчатых колёс

u = w1 × d1 / 2 = 301,4 × 34 / 2 = 5,1 м/с.

Принимаем u = 6 м/с.

4.1.11 Окружная сила

Ft1 = 2 × T1 / d1 = 2 × 12,1 × 103 / 34 = 712 H

4.1.12 Принять коэффициенты

KHu = 1,2 KHb = 1.2

KHu = 1,4 KFb = 1,52

Ybd = b2 / d1 = 36 / 34 = 1,05

4.1.13 Расчёт контактного напряжения

4.1.13 Расчёт контактного напряжения  sН = 436 × Ö (Ft / d1 × b1 ) × (U + 1 / U) × KHb × KHu

sН = 436 × Ö (Ft / d1 × b1 ) × (U + 1 / U) × KHb × KHusН = 436 Ö (712 / 34 ×36) × (4,3 +1 / 4,3) ×1,15 × 1,2 = 419 МПа

4.1.14 Коэффициент формы зуба. (табл. 6,8, стр.101)

для шестерни Z1 =34 YF1 = 3,76

для колеса Z2 =146 YF2 = 3,6

4.1.15Расчётное напряжение изгиба в основании ножки зуба колеса

sF2 = YF2 × (Ft / b2 ×m) × KFb ×KFu = 3,6 × (712 / 36 × 1) ×1,52 ×1,4 = 151

151 < [s]F2

sF1 = YF1 × (Ft / b2 ×m) × KFb ×KFu = 3,76 ×(712 / 36 ×1) ×1,52 ×1,4 = 158

158 < [s]F1

4.2 Вторая передача

4.2.1 Исходные данные

Прямозубая закрытая

Вход в передачу Т2 = 50,9 Нм

Выход Т3 = 165,2 Нм

Передаточное число U =3,3

4.2.2 Подбор материала

Выбираем материал: Сталь 45 (табл. 6,4 стр.92)

улучшение паковкой

Твёрдость: шестерни НВ 194 –222

колеса НВ 180 –192

HBср = 222 + 194 / 2 = 208 (шестерни)

HBср = 180 + 192 / 2 = 186 (колеса)

4.2.3 Определение допускаемых контактных напряжений (табл.6,13 стр. 94)

[sн] = ( sно /Sн ) × КнL = ( 2 × 208 + 70 / 1,1) × 1 = 534,6 (шестерни)

[sн] = ( sно /Sн ) × КнL = ( 2 × 186 + 70 /1,1 ) × 1 = 401,8 (колеса)

4.2.4 Определение допускаемых напряжений изгиба

[sF] = (sFo / SF ) КFL = 1,8 × 208 / 1,8 ) × 1 =208 (шестерни)

[sF] = (sFo / SF ) КFL = 1,8 × 186 / 1,8 ) × 1 =186 (колеса)

4.2.5 Определение межосевого расстояния передачи

4.2.5 Определение межосевого расстояния передачи aw = 49,5 ( U2 +1 )× 3 Ö KHB T2 / Yа × U2 ×[s н ]2

aw = 49,5 ( 3,3 +1) × 3 Ö 1 × 50,9 × 103 / 0,4 × 3,3 × (401,8)3 =132,9мм

Принять расстояние aw =134мм.

4.2.6 Определение модуля зубьев.

m = P1 /p = 3,8 / 3,14 = 1,5

Принять модуль m = 2

4.2.7 Определение числа зубьев

ZS = 2aw / m = 2 ×134 / 2 =134

Z1 = ZS / ( U + 1 ) = 134 / (3,3 + 1 ) =31 (шестерни)

Z2 = ZS - Z1 = 134 – 31 = 103 (колеса)

4.2.8 Определение передаточного числа редуктора

U = Z2 / Z1 = 103 / 31 = 3,3

4.2.9 Основные геометрические размеры передачи: Делительный диаметр d1 = Z1 × m = 31 × 2 = 62мм (шестерни)

d2 = Z2 ×m = 103 × 2 = 206мм (колеса)

Диаметр вершин зубьев.

dа1 = d1 + 2 × m = 31 + 2 × 2 = 66мм (шестерни)

dа2 = d2 + 2 × m = 206 + 2 ×2 =210мм (колеса)

Ширина колеса b2 =Ya ×aw = 0,4 × 134 = 54мм

Ширина шестерни b1 = b2 + 5 = 54 + 5 = 59мм

4.2.10 Окружная скорость зубчатых колёс

u = w2 × d2 / 2 = 70 × 62 / 2 = 2,17 м/с.

Принимаем u = 3 м/с.

4.2.11 Окружная сила

Ft2 = 2 × T2 / d1 = 2 × 50,9 × 103 / 62 = 1642 H

4.2.12 Принять коэффициенты

KHu = 1,2 KHb = 1.14

KHu = 1,4 KFb = 1,28

Ybd = b2 / d1 = 54 / 62 = 0.86

4.2.13 Расчёт контактного напряжения

4.2.13 Расчёт контактного напряжения  sН = 436 × Ö (Ft / d2 × b1 ) × (U + 1 / U) × KHb × KHu

sН = 436 × Ö (Ft / d2 × b1 ) × (U + 1 / U) × KHb × KHumirznanii.com

Привод ленточного конвейера. Конструктивные особенности

Ленточный конвейер – наиболее распространенный тип транспортеров, который используется в шахтах, заводских цехах, на складах и т.д.

Такие конвейеры комплектуются приводами нескольких видов.

Мотор-барабан

Данный тип привода, как правило, используется в малых и средних ленточных конвейерах. Мотор-барабан представляет собой барабан, в котором установлены редуктор и электрический двигатель.

У мотор-барабанов есть несколько преимуществ. Они компактны, неприхотливы в обслуживании, так как уровень смазки контролируется и восполняется автоматически, могут эксплуатироваться в цехах с большой запыленностью, поскольку производится в защитном корпусе.

Мотор-барабан может вращаться в разных направлениях. Такие приводы обычно выпускаются с электромагнитным тормозом, что позволяет устанавливать их в ленточные конвейеры наклонного типа. К минусам мотор-барабанов относится ограничение мощности – не более 60 кВт.

Традиционные приводы

Для тяжелых ленточных конвейеров используются традиционные приводы. Они состоят из:

-

мотор-редуктора;

-

зубчатой муфты;

-

приводного барабана;

-

передач;

-

тормозов.

Мотор-редуктор включает в себя редуктор и асинхронный электродвигатель. Двигатель приводит в движении быстроходный входной вал редуктора, повышающего вращающий момент и передающего его через выходной вал на барабан. Валы мотор-редуктора и конвейерного барабана сопрягаются посредством соединительной муфты. Подробнее о мотор-редукторах читайте здесь https://tehprivod.su/katalog/motor-reduktory.

Конструктивные особенности барабанов

В ленточных конвейерах используются два вида барабанов – приводной и натяжной. Они устанавливаются в разных концах конвейера.

Количество приводных барабанов может быть разным, но наибольшее распространение получили приводы с одним мотор-редуктором и барабаном. При транспортировке тяжелых грузов и большой протяженности ленты возникает высокое сопротивление, поэтому во избежание преждевременного износа оборудования и дополнительных финансовых затрат необходимо устанавливать приводы с двумя и более барабанами.

Тормозные системы

Тормозами комплектуются наклонные и горизонтальные ленточные конвейеры. В первом случае тормозная система предотвращает самопроизвольное перемещение ленты под тяжестью груза, во втором – уменьшает пробег ленты при отключении двигателя.

Ленточные конвейеры комплектуются ленточными или роликовыми тормозами, а конвейеры большой мощности – тормозными колодками.

Как не ошибиться с мощностью?

Мощные электроприводы обеспечивают бесперебойную работу ленточных транспортеров, их оптимальную производительность.

Мощность рассчитывается в каждом случае индивидуально на основе необходимой производительности транспортера, размеров ленты, угла наклона, характеристик перемещаемых грузов и других параметров.

www.infox.ru

Привод - ленточный конвейер - Большая Энциклопедия Нефти и Газа, статья, страница 1

Привод - ленточный конвейер

Cтраница 1

Приводы ленточных конвейеров с двумя приводными барабанами, имеющие в передаточном органе промежуточный механизм для разложения общего движения от приводного двигателя к барабанам с отличающимися друг от друга угловыми скоростями, принято называть дифференциальными. [1]

Привод ленточного конвейера ( рис. 109, а) состоит из приводноп барабана / и механизмов 3, передающих движение от электромотор 4 к барабану. Лента приводится в движение силой трения. [2]

Привод ленточных конвейеров обычно монтируют со стороны разгрузки материала. При загрузке сушильных барабанов непосредственно ленточными конвейерами привод ленты устанавливают со стороны загрузки материала. [3]

Привод ленточных конвейеров осуществляется от электродвигателя через редуктор. В установках для приготовления дорожных смесей по холодной технологии часто применяют агрегаты питания, в которых имеется лишь один бункер с питателем ( ДС-50А. В этих установках отсутствует горизонтальный ленточный конвейер. [4]

Двухбара банный привод ленточных конвейеров с одним электродвигателем. [5]

Схемы приводов ленточных конвейеров показаны на фиг. Барабаны изготавливают литыми из чугуна СЧ 12 - 28 и сварными из листовой стали Ст. Повышение коэффициента трения достигается постановкой обкладок на приводном барабане из прорезиненной ленты или деревянных планок. [6]

В приводах ленточных конвейеров применяют остановы и тормоза. Остановы или тормоза необходимы для оснащения наклонных конвейеров; они предохраняют ленту конвейера от самопроизвольного обратного движения под действием лежащего на ней груза в случае выключения приводного двигателя. Тормоза также бывают нужны для горизонтальных ленточных конвейеров с целью уменьшения длины выбега при выключении приводного двигателя; применением тормозов достигается устранение завала грузом впереди расположенного конвейера или технологического агрегата, а также предупреждаются несчастные случаи при аварийной остановке конвейера. [7]

В приводах тяжело нагруженных ленточных конвейеров для плавного пуска в ход конвейера и уменьшения пусковых усилий устанавливаются пусковые и ограничительные муфты. [8]

Какие бывают приводы ленточных конвейеров. [9]

Какие бывают приводы ленточных конвейеров. [10]

Двигатель предназначен для привода ленточных конвейеров ( транспортеров) и других механизмов с тяжелыми условиями пуска. [12]

Редуктор применяется для сдвоенного привода ленточных конвейеров и изготовляется только в одном исполнении. [13]

Редуктор применяется для привода ленточных конвейеров наклонных шахтных стволов КРУ-350 и изготовляется только в одном исполнении по передаточному числу. Что же касается схем сборки, то поскольку быстроходный и тихоходный валы имеют по два одинаковых конца, в зависимости от места установки защитных колпаков на холостые концы валов обеспечиваются различные схемы использования редуктора в приводе машины. [14]

Схемы огибания лентой барабанов привода ленточного конвейера показаны на фиг. [15]

Страницы: 1 2 3

www.ngpedia.ru

Привод ленточного конвейера

Кафедра: ”Основы проектирования машин и механизмов”

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА

Содержание

Техническое задание

Введение

1. Энергетический и кинематический расчеты привода

2. Расчет редуктора

2.1 Выбор материалов и расчет допускаемых напряжений для зубчатых передач

2.2 Расчет геометрии передачи тихоходной ступени

2.3 Расчет валов

2.3.1 Проектный расчет валов

2.3.2 Проверочный расчет тихоходного вала

2.4 Выбор подшипников качения

2.5 Выбор и расчет шпонок

3. Смазка редуктора

4. Выбор муфт

Список использованных источников

Техническое задание

Спроектировать привод к ленточному конвейеру

1. Электродвигатель

2. Муфта

3. Редуктор

4. Муфта

5. Барабан приводной

Особые условия1.Электродвигатель и редуктор установлены на общей раме или плите.

2. Редуктор вертикальный

Исходные данные1. Тяговое усилие на барабане Ft , кН 4

2. Скорость движения ленты V, м/с 1,6

3. Диаметр барабана D, мм 300

4. Длина барабана L, мм 450

5. Срок службы передачи 5 лет, Kсут =0,29

Разработать1. Редуктор.

2. Вал приводной с барабаном, муфтой и подшипниками.

3. Общий вид привода.

4. Раму привода.

5. Рабочие чертежи деталей редуктора.

Введение

Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени определяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук. При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т. д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

В настоящее время в Республике Беларусь отсутствует собственное производство редукторов общего использования. Между тем в республике имеется ряд разработок, которые позволили бы организовать такое производство.

Одной из таких разработок является конструкция пластинчатого редуктора внутреннего зацепления, работающего на кафедре СДМ.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт. Передаваемые моменты достигают 5*106 Н*м. Диаметры колес, например в передачах на гребной винт судовых установок, доходят до 6 м.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Косозубые колеса применяют для ответственных передач при средних и высоких скоростях. Объем их применения – свыше 30% объема применения всех цилиндрических колес в машинах; и этот процент непрерывно возрастает. Косозубые колеса с твердыми поверхностями зубьев требуют повышенной защиты от загрязнений во избежание неравномерного износа по длине контактных линий и опасности выкрашивания.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т. д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения – 85%, в дорожных машинах – 75%, в автомобилях – 10% и т. д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

1. Энергетический и кинематический расчет привода

Мощность, потребляемую конвейером, по ф. стр.5 [1]:

Pp =Ft V= 4×103 ×1,6=6,4 кВт,

где Ft – тяговое усилие на барабане, кН;

V – окружная скорость

Мощность, потребляемая электродвигателем, по ф. стр.5 [1]:

Pэп =Рр /h=6,4/0,86=7,44кВт,

где h - общий К.П.Д. привода;

h=hпк4 hм2 hзп2 =0,9934 ×0,972 ×0,972 =0,86 ,

где hпк , hм , hзп – КПД соответственно подшипников качения, муфты и зубчатой передачи.

Определяем частоту вращения приводного вала:

nр =60000×V×(p×D)=60000×1,6/(3,14×300)=101,9мин-1 .

Определяем желаемую частоту вращения электродвигателя по ф. стр. 6 [1]:

nэж =nр ×U0 =101,9×14,2=1446,98мин-1 ,

где U0 – общее ориентировочное передаточное число привода, табл. 5.6 [4],

U0 =Uбпо ×Uтпо =3,55×4=14,2,

где Uбпо , Uтпо – ориентировочные передаточные числа соответственно быстроходной и тихоходной передач из табл. 2 [1].

Исходя из вычисленных значений Рэп и nэж по табл. 3 [1] выбираем электродвигатель 4А132S4 с синхронной частотой вращения nэдс =1455мин-1 и мощностью Рэд =7,5 кВт.

Определяем передаточное число привода:

U0 =nэда /np =1455/101,9=14,27.

Разбиваем U0 на передаточные числа :

Uтп =U0 /Uбп × =14,27/3,55=4,02

где Uбп =3,55 – передаточное число быстроходной передачи;

Выбираем передаточное число тихоходной передачи из стандартного ряда Uтп =4,0

Определяем частоты вращения валов стр. 11 [1]:

n1 =nэда =1455 мин-1 ,

n2 =n1 /Uбп =1455/3,55=409,85 мин-1 ,

n3 =n2 /Uтп =409,85/4,0=102,46 мин-1 ,

n4 =n3 =102,46 мин-1 .

Определяем мощности, передаваемые валами по ф. стр. 11 [1]:

Р1 =Рэп ×hм ×hпк =7,5×0,97×0,993=7,22 кВт;

Р2 =Р1 ×hцил.п ×hпк =7,22×0,97×0,993=6,95 кВт;

Р3 =Р2 ×hцил.п ×hпк =6,95×0,97×0,993=6,69 кВт;

Р4 =Рр =6,4 кВт»Р3 ×hм ×hпк =6,69×0,993×0,97=6,44 кВт;

Определяем угловые скорости валов привода по ф. cтр. 11[1]:

w1 =p×n1 /30=3,14×1455/30=152,29 с-1 ;

w2 =p×n2 /30=3,14×409,85/30=42,89 с-1 ;

w3 =wр =p×n3 /30=3,14×102,46/30=10,72 с-1 .

Определяем крутящие моменты на валах привода по ф.:

Т1 =9550×Р1 /n1 =9550×7,22/1455=47,38 Н×м;

Т2 =9550×Р2 /n2 =9550×6,95/409,85=161,94 Н×м;

Т3 =9550×Р3 /n3 =9550×6,69/102,46=623,5 Н×м;

Т4 =9550×Р4 /n4 =9550×6,44/102,46=600,25 Н×м.

2. Расчет редуктора

2.1 Выбор материалов и расчет допускаемых напряжений для зубчатых передач

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес сравнительно недорогую легированную сталь 40Х, а для шестерен 45Х. По таблице 4.1.1 [2] назначаем термообработку: для шестерен – улучшение НВ 240…280;

для колес – улучшение НВ 230..260.

При данной термообработке обеспечивается приработка зубьев.

Определяем допускаемые напряжения.

Допускаемые контактное напряжение шестерни рассчитываем по ф. из табл. 2.5[2]:

sнр1 =0,9×sнlim1 ×ZN /SН =0,9×590×1/1,2=408,462 Мпа,

где sнlim1 - предел контактной выносливости шестерни, определенной по ф. из табл. 4.1.3 [2]

sнlim1 =2×НВ+70=2×260+70=590 Мпа,

где НВ=260 – твердость,

ZN – коэффициент долговечности шестерни, определяется по ф. из табл. 1.2 [3]

ZN1 =

где NHlim1 – предел контактной выносливости шестерни, определяемый по формуле

NHlim1 =30×НВ2,4 =30×2602,4 =1,875×107

где Nк – расчетное число циклов напряжений при постоянном режиме работы шестерни, определяемое по ф. табл. 1.2 [3]

mirznanii.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)