|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Технологические схемы

технологические схемы - это... Что такое технологические схемы?

- process diagrams (flowsheets)

- mechanical strain diagrams

Смотреть что такое "технологические схемы" в других словарях:

схемы главных напряжений — [principal stress diagrams] графическое представление о наличии и знаке главных напряжений применительное к пластическому течению, когда деформируемый объем представляется в виде кубика, грани которого являются главными площадками и на которых… … Энциклопедический словарь по металлургии

схемы механических деформаций — [mechanical strain diagrams] характеристика распределения напряжений и деформаций в процессе обработки металлов давлением. Понятие схемы механических деформаций совокупность схем гавных напряжений и схем главных деформаций для рассматриваемого… … Энциклопедический словарь по металлургии

схемы главных деформаций — [principal strain diagrams] графическое представление о наличии и знаке главных деформаций применительное к пластическому течению, когда деформируемый объем представляется в виде кубика, грани которого являются главными площадками и на них… … Энциклопедический словарь по металлургии

Схемы — [diagrams, schemes]: Смотри также: технологические схемы схемы механических деформаций схемы главных напряжений … Энциклопедический словарь по металлургии

Схемы технологические — – графическое изображение строительного потока в плане для каждого этапа работ (например, возведение земляного полотна бульдозерами, устройство щебеночного покрытия по методу пропитки и т. д.) с указанием используемых материалов, захваток… … Энциклопедия терминов, определений и пояснений строительных материалов

Технологические — 14. Технологические карты для опытного строительства напорных трубопроводов из железобетонных виброгидропрессованных труб Dу 700 1600 мм/Мосоргинжстрой Главмосоргинжстроя. М., 1982. Источник … Словарь-справочник терминов нормативно-технической документации

Технологические нарушения с экологически значимыми последствиями (аварийные ситуации) — 5.4.7 Технологические нарушения с экологически значимыми последствиями (аварийные ситуации) Аварийная ситуация причинение вреда водному объекту вследствие нарушения водного законодательства, в том числе в результате аварийного сброса вредных… … Словарь-справочник терминов нормативно-технической документации

Схемы технологические — графическое изображение строительного потока в плане для каждого этапа работ (например, возведение земляного полотна бульдозерами, устройство щебеночного покрытия по методу пропитки и т. д.) с указанием используемых материалов, захваток по видам… … Строительный словарь

ОСТ 34-37-811-85: Пусконаладочные работы на атомных станциях с водо-водяными энергетическими реакторами. Техническая документация. Схемы технологические — Терминология ОСТ 34 37 811 85: Пусконаладочные работы на атомных станциях с водо водяными энергетическими реакторами. Техническая документация. Схемы технологические: Блокировка, защищающая отдельное оборудование Приведение и фиксация рабочих… … Словарь-справочник терминов нормативно-технической документации

Переработка облученного ядерного топлива — … Википедия

Книги

- Транспортно-технологические схемы перевозок отдельных видов грузов. Учебное пособие, Троицкая Наталья Александровна, Шилимов Михаил Викторович. Рассматриваются вопросы проектирования и особенности реализации транспортного процесса перевозки особой группы специфических грузов, к которой относят крупногабаритные тяжеловесные, опасные и… Подробнее Купить за 859 руб

- Транспортно-технологические схемы перевозок отдельных видов грузов, Михаил Шилимов. Рассматриваются вопросы проектирования и особенности реализации транспортного процесса перевозки особой группы специфических грузов, к которой относят крупногабаритные тяжеловесные, опасные… Подробнее Купить за 371 руб электронная книга

- Транспортно-технологические схемы перевозок отдельных видов грузов. Учебное пособие, Троицкая Н., Шилимов М.. Рассматриваются вопросы проектирования н особенности реализации транспортного процесса перевозки особой группы специфических грузов, к которой относят крупногабаритные тяжеловесные, опасные и… Подробнее Купить за 335 руб

metallurgicheskiy.academic.ru

Схемы технологические - это... Что такое Схемы технологические?

Схемы технологические – графическое изображение строительного потока в плане для каждого этапа работ (например, возведение земляного полотна бульдозерами, устройство щебеночного покрытия по методу пропитки и т. д.) с указанием используемых материалов, захваток по видам работ, размещения на них средств механизации и рабочих, последовательности их перемещения, а также направления потока.

[Справочник дорожных терминов, М. 2005 г.]

Рубрика термина: Технологии

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru

Технологическая схема горнодобывающего предприятия - это... Что такое Технологическая схема горнодобывающего предприятия?

(a. flowsheet of a mine; н. technologisches Schema eines Bergwerk; ф. schema technologique de l'entreprise miniere; и. esquema technologica de empresa minera) - совокупность осн. и вспомогат. производств. процессов в сочетании с необходимыми для их выполнения выработками, средствами механизации и автоматизации, обеспечивающая при рациональной организации работ безопасную и эффективную разработку м-ния. Основа Т. с. г. п. - взаимосвязанное решение вопросов вскрытия, подготовки шахтного поля, системы разработки и механизации очистных работ, транспорта, подъёма, вентиляции, энергоснабжения, водоотлива. В связи с этим Т. с. г. п. реализуется в виде цепи последовательно осуществляемых процессов, к-рая включает ряд звеньев - основных, непосредственно создающих поток п. и., и вспомогат., обеспечивающих его функционирование в заданном режиме. Процессы (и их составляющие), а также звенья для ряда Т. с. г. п. могут быть одинаковыми (способ отбойки, доставки, транспорт, подъём, аккумулирующие и перепускные выработки, системы канализации энергии и др.). Реализация вспомогат. процессов (вентиляции, энергоснабжения и водоотлива) в значит. мере связана с теми же выработками, в к-рых осуществляются осн. процессы. Главные факторы, определяющие формирование Т. с. г. п.: форма, размеры и глубина залегания полезных толщ, наличие п. и. различных видов и сортов, производств. мощность рудника (шахты), параметры выемочной единицы, тип применяемого оборудования, очерёдность разработки отд. участков м-ния, особенности использования выработанного пространства. Остальные факторы влияют на формирование технол. схемы через основные. Напр., крепость и устойчивость руды - через тип применяемого оборудования и параметры выемочной единицы (комбайновая или взрывная отбойка, высота отбиваемого слоя и т.д.), запасы м-ния - через производств. мощность горн. предприятия и т.д. На рудных шахтах горизонтальные маломощные залежи предопределяют площадное развитие горн. работ (как бы в объёме одной ступени) с горизонтальными рудопотоками в пределах всей рабочей площади м-ния по извлечению и воспроиз-ву запасов выемочных единиц. С увеличением угла наклона либо мощности залежи в рудопотоках начинает расти вертикальная составляющая и они приобретают ступенчатую форму. Для крутых, а также для пологих мощных и особенно сверхмощных залежей рудопотоки становятся многоступенчатыми. Вид рудопотоков, преобладающее направление их развития - один из гл. отличит. признаков (характеристик) технол. схемы рудной шахты. Другой важный признак - способ отбойки п. и., третий - способ механизации осн. производств. процессов эксплуатации м-ния. В связи с этим технол. схемы рудных шахт можно систематизировать по следующим признакам: генеральное направление развития рудопотоков - одноступенчатые (горизонтальные) и многоступенчатые; способы отбойки и механизации осн. производств. процессов - с механич. отбойкой и техникой непрерывного действия; с механич. отбойкой и техникой цикличного действия; со взрывной отбойкой и техникой цикличного действия; со взрывной отбойкой, последующим механич. дроблением и конвейерной доставкой. Кроме основных, могут быть выделены и дополнит. признаки: число рудопотоков и горизонтов для транспортирования руды, наличие закладочных работ, расположение мест произ-ва буровых, поставочных работ по отношению к трансп. горизонту и т.п. Одноступенчатые (горизонтальные) Т. с. г. п. (рис. 1, рис. 2, рис. 3) характерны для рудных шахт, разрабатывающих пластовые и пластообразные горизонтальные м-ния, а также пологие рудные залежи с небольшой глубиной распространения. буровая установка; 5 - погрузочная машина; 6 - автосамосвал; 7 - направление движения грузопотока; 8 - направление движения свежего воздуха; 9 - направление движения загрязнённого воздуха. "> Рис. 1. Одноступенчатая (горизонтальная) технологическая схема с автотранспортом руды на поверхность: 1 - наклонный ствол для выдачи руды; 2 - вспомогательный ствол; 3 - воздуховыдающий ствол; 4 - буровая установка; 5 - погрузочная машина; 6 - автосамосвал; 7 - направление движения грузопотока; 8 - направление движения свежего воздуха; 9 - направление движения загрязнённого воздуха.штрек, оборудованный конвейером; 4 - комбайн; 5 - забойный конвейер. "> Рис. 2. Одноступенчатая (горизонтальная) технологическая схема с конвейерным транспортом руды на поверхность: 1 - наклонный конвейерный ствол для выдачи руды; 2 - вспомогательный ствол; 3 - главный транспортный штрек, оборудованный конвейером; 4 - комбайн; 5 - забойный конвейер.

Рис. 3. Одноступенчатые (горизонтальные) технологические схемы с двумя транспортными горизонтами: 1 - стволы для выдачи руды; 2 - вспомогательный ствол; 3 - вентиляционный ствол; 4 - главный транспортный штрек; 5 - комбайн в камере; 6 - панельный конвейер; 7 - комбайн в лаве; 8 - забойный конвейер. Гл. отличит. признак этих схем - продолжительный (на всё время отработки запасов м-ния или его части) срок службы гл. трансп. и вентиляц. горизонтальных выработок, развитие фронта горн. работ и преобладающее перемещение горн. массы и грузов по горизонтали. В первую очередь, сюда относятся схемы разработки большинства м-ний калийных и марганцевых руд, отличающиеся большими площадями распространения, относительно выдержанными элементами залегания, значит. запасами п. и. в пределах одного горизонта. Многоступенчатые схемы (рис. 4, рис. 5, рис. 6, рис. 7, рис. 8) характерны для рудных шахт, разрабатывающих крутопадающие, наклонные, а также пологие с большой глубиной распространения рудные тела. дробилка; 6 - концентрационный горизонт; 7 - безрельсовые промежуточные горизонты под самоходное оборудование; 8 - участковые рудоспуски; 9 - погрузочно-доставочная машина. "> Рис. 4. Многоступенчатая (горизонтально-вертикальная) технологическая схема с концентрационным горизонтом: 1 - ствол для выдачи руды; 2 - вспомогательный ствол; 3 - наклонный ствол для перемещения самоходного оборудования; 4 - вентиляционный ствол; 5 - подземная дробилка; 6 - концентрационный горизонт; 7 - безрельсовые промежуточные горизонты под самоходное оборудование; 8 - участковые рудоспуски; 9 - погрузочно-доставочная машина.

рудоспуск; 7 - электровозная откатка; 8 - закладка; 9 - закладочно-вентиляционный горизонт; 10 - наклонный заезд в блок. "> Рис. 5. Вертикальная технологическая схема с несколькими транспортными горизонтами и закладкой выработанного пространства: 1 - ствол для выдачи руды; 2 - вспомогательный ствол; 3 - грузовой ствол для спуска и подъёма оборудования; 4 - вентиляционный ствол; 5 - подземная дробилка; 6 - участковый рудоспуск; 7 - электровозная откатка; 8 - закладка; 9 - закладочно-вентиляционный горизонт; 10 - наклонный заезд в блок.

съезд; 12 - рудоспуски в варианте с самоходным оборудованием. "> Рис. 6. Вертикальная технологическая схема с промежуточными доставочными горизонтами (наклонные месторождения): 1 - ствол для выдачи руды; 2 - вспомогательный ствол; 3 - наклонный вентиляционный ствол; 4 - капитальный рудоспуск; 5 - полевой откаточный штрек; 6 - орты-заезды под рудоспуски; 7 - откаточный штрек; 8 - рудоспуски с подэтажей; 9 - шпуры для отбойки руды; 10 - камера, заполненная закладкой; 11 - наклонный съезд; 12 - рудоспуски в варианте с самоходным оборудованием.

Рис. 7. Вертикальная технологическая схема с совмещённым потрузочно-транспорт-ным горизонтом: 1 - ствол для выдачи руды; 2 - вспомогательный ствол; 3 - вентиляционный ствол; 4 - капитальный рудоспуск; 5 - скважины для отбойки руды; 6 - вибропитатели; 7 - блоковый восстающий; 8 - вентиляционный восстающий; 9 - ходовой восстающий.

орт скреперования; 9 - скважины для отбойки руды; 10 - вентиляционный штрек; 11 - подэтажные орты; 12 - полки для безлюковой погрузки руды на транспортном горизонте; 13 - наклонный съезд в варианте с самоходным оборудованием. "> Рис. 8. Вертикальная технологическая схема с промежуточными доставочными горизонтами (крутопадающие месторождения): 1 - ствол для выдачи руды; 2 - вспомогательный ствол; 3 - вентиляционный ствол; 4 - капитальный рудоспуск; 5 - материально-ходовой восстающий; 6 - вентиляционный восстающий; 7 - блоковый рудоспуск; 8 - орт скреперования; 9 - скважины для отбойки руды; 10 - вентиляционный штрек; 11 - подэтажные орты; 12 - полки для безлюковой погрузки руды на транспортном горизонте; 13 - наклонный съезд в варианте с самоходным оборудованием. Гл. отличит. признак этих Т. с. г. п. - постоянное понижение уровня горн. работ, относительно небольшие запасы п. и. в пределах одного горизонта. Очистная выемка, как правило, ведётся одновременно на 2-3 горизонтах и более. Как при одноступенчатых, так и при многоступенчатых Т. с. г. п. может быть применена техника непрерывного и цикличного действия. Т. с. г. п. с оборудованием непрерывного действия наиболее широко распространены при разработке горизонтальных м-ний руд небольшой крепости, в частности калийных и марганцевых. Вскрытие шахтных полей производится вертикальными и наклонными стволами или штольнями, а также их комбинацией. Подготовка к очистной выемке осуществляется проведением от гл. штреков панельных откаточных и вентиляц. штреков, делящих шахтное поле на отд. панели. Выемка руды в панелях производится камерами, лавами или заходками. Её непрерывность достигается использованием выемочных комбайнов в комплексе с телескопич. (или самоходными) ленточными конвейерами, а в лавах - очистных комплексов, включающих очистной комбайн, забойный конвейер и механизир. крепь, в сочетании с конвейерным транспортом по остальным выработкам (включая наклонный ствол). Возможна комбинация техники непрерывного и цикличного действия: на калийных шахтах при комбайновой выемке камер доставка руды до панельного конвейера или рудоспуска осуществляется самоходными вагонами, а при буровзрывной выемке на погрузке и доставке руды используются погрузочно-доставочные машины, погрузочные машины с самоходными вагонами, скреперные установки в сочетании с скребковыми конвейерами. При добыче крепких руд с буровзрывной отбойкой в большинстве случаев применяют Т. с. г. п. с использованием техники цикличного действия. На погрузке и доставке используются экскаваторы, вибропитатели, погрузочные машины, погрузочно-доставочные машины на пневмошинном ходу, автосамосвалы, скреперные установки, транспорт руды - электровозный или автомобильный. Последний эффективен при глубине разработки не более 300 м, когда руда без перегрузок транспортируется непосредственно на поверхность. Применение самоходного оборудования в Т. с. г. п. требует в первую очередь решения вопроса его доставки к очистным забоям. Наиболее целесообразный вариант - сооружение в этих целях спец. грузового ствола, к-рый одновременно используется для спуска-подъёма крупногабаритного оборудования и в качестве осн. воздухоподающей выработки или наклонного съезда, к-рый обеспечивает сообщение между горизонтами и поверхностью, в т.ч. для выезда машины своим ходом на поверхность для периодич. техобслуживания. Наклонный съезд может также использоваться для доставки людей, материалов, оборудования. Как при одноступенчатых, так и многоступенчатых Т. с. г. п. очистная выемка может быть или сосредоточена на одном горизонте, или рассредоточена по вертикали. Погрузочно-доставочные выработки, предна- значенные для перемещения п. и. в пределах выемочного участка, могут проводиться на одном уровне с трансп. горизонтом или выше его. В первом случае руда, поступающая из очистных забоев, напрямую грузится непосредственно на конвейер или в вагоны, во втором - через систему рудоспусков. Наличие системы аккумулирующих рудоспусков сокращает простои оборудования из-за перерывов в работе соответственно очистного оборудования или транспорта. С этой целью в высокопроизводит. схемах с прямой погрузкой при разработке пластовых м-ний создают промежуточные участковые подземные склады, с к-рых руда перегружается на магистральный транспорт. При многоступенчатых Т. с. г. п. возможны варианты с совмещённым буро-погрузочно-транспортным, с совмещённым погрузочно-транспортным и с промежуточными буровыми и доставочными горизонтами. При необходимости разделения рудопритоков по сортам и видам руд предусматриваются отд. рудоспуски в р-не рудных тел, раздельные транспорт и подъём. В Т. с. г. п. с закладкой выработанного пространства и утилизацией отходов произ-ва может быть применён механич. ("машинный") или гидравлич. способы транспорта закладки и отходов. Подачу сухой закладки или отходов с поверхности осуществляют или непосредственно в выработанное пространство по скважинам и восстающим, или по трубопроводу, проложенному в одном из стволов, с последующей доставкой сухой закладки (отходов) конвейерами или электровозным транспортом. Прокладку рабочего и резервного трубопроводов для подачи в шахту гидравлич. или твердеющей закладки также осуществляют по скважинам или одному из стволов. В исключит. случаях проводится спец. закладочный ствол, к-рый одновременно используют в целях вентиляции. Т. с. г. п. реализуется и оценивается исходя из условия обеспечения установленной производств. мощности предприятия на основе решений, применяемых по осн. и вспомогат. производств. процессам. Её обоснование в целом производится исходя из обеспечения: равномерной выдачи продукции; разделения всего производств. процесса на отд. рабочие процессы, выполняемые специализир. звеньями, совмещёнными в той или иной мере во времени; возможности резервирования; работы всей технол. схемы в соответствии с заданным темпом как единой производств. единицы; эффективного функционирования всей технол. схемы путём ликвидации "узких мест" (даже за счёт мероприятий, не экономичных для каждого звена в отдельности). Построение и расчёты Т. с. г. п. базируются на результатах разносторонних исследований вопросов отбойки, выпуска и вторичного дробления руды, конструкций днищ блоков, схем вскрытия и подготовки, параметров применения циклично-поточной и поточной технологий с использованием самоходного оборудования, виброустановок и конвейерных систем. В основе расчёта технол. схем рудных шахт лежат зависимости занятости пунктов выпуска руды от соотношения затрат времени на погрузку трансп. единицы ко времени её движения и разгрузки, от соотношения вида, характеристики и числа трансп. средств к числу пунктов выпуска и кусковатости рудной массы, от соотношения простоев транспорта к числу очистных забоев и ёмкости аккумулирующих выработок. Для формирования и оценки Т. с. г. п. как системы рудопотоков определяют мощность технол. звеньев - кол-во и производительность очистных и подготовит. забоев, число и ёмкость трансп. единиц, типоразмеры оборудования подземного дробильно-бункерного комплекса, произ- водительность подъёма. При этом мощность каждого технол. звена понимается как наибольшая возможная его производительность при отсутствии помех со стороны других звеньев, а мощность действующей рудной шахты при данной Т. с. г. п. - как макс. добыча п. и. установленного качества в единицу времени при наиболее полном использовании средств и возможностей организации произ-ва. Перспективы Т. с. г. п. в первую очередь связываются со схемами с вертикальными рудоподъёмными и вспомогат. стволами, расположенными в центре на общей площадке, и вентиляционными - на флангах шахтного поля. При освоении м-ний, залегающих на глуб. до 500-600 м, наиболее целесообразна схема с вертикальным рудоподъёмным стволом в сочетании с наклонным съездом для самоходного оборудования, а при больших глубинах - в сочетании с грузовым вертикальным стволом, оборудованным кабель-краном для спуска самоходного и крупногабаритного стационарного оборудования без разборки. Эффективной может оказаться схема с конвейерным транспортом руды по наклонному стволу прямо на обогатит. ф-ку. Одно из возможных направлений - развитие Т. с. г. п. с выдачей горн. массы на поверхность по наклонному стволу троллейвозами грузоподъёмностью 40-50 т, а также схем с предварит. обогащением рудной массы под землёй. Широкое распространение получают Т. с. г. п. с твердеющей и гидравлич. закладкой выработанного пространства, в т.ч. отходами горн. произ-ва, обогатит. и металлургич. переделов. Снижение стоимости закладки расширяет область эффективного применения этих схем на отработку рядовых по стоимости и бедных руд. В вертикальных технол. схемах складывается тенденция к переходу на плоские днища и торцевой выпуск. При комбинир. (открыто-подземной) отработке м-ний возможно использование единых Т. с. г. п. Для отбойки применяют карьерные буровые станки, на погрузке - гидравлич. экскаваторы, конвейерный подъём по общему стволу, заполнение пустот вскрышными породами. На угольных шахтах Т. с. г. п. характеризуется высоким уровнем комплексной механизации очистных и подготовит. работ, широким применением конвейерного транспорта угля и производит, средств колёсного транспорта, эффективной вентиляцией выработок, использованием средств механизации и автоматизации на вспомогат. процессах и для обеспечения безопасных и комфортных условий труда. Доставка людей, материалов и оборудования к рабочим местам производится колёсным или монорельсовым транспортом. В угольных шахтах СССР, КНР и стран Европы получили распространение Т. с. г. п. с длинными очистными забоями, оборудованными комбайнами флангового действия или стругами, механизир. или стоечной крепью, скребковыми конвейерами. Управление горн. давлением осуществляется, как правило, полным обрушением пород кровли. Закладка выработанного пространства применяется при разработке мощных крутых пластов, представленных самовозгорающимися углями, и для охраны объектов на земной поверхности. Подготовка очистных забоев производится одиночными или спаренными выработками, погашаемыми вслед за очистным забоем или используемыми повторно при отработке соседней лавы. Горизонтальные магистральные выработки проводят также одиночными или спаренными, чаще полевыми, наклонные - по 2-3 на выемочное поле (рис. 9). система разработки длинными столбами по простиранию). "> Рис. 9. Технологическая схема шахты с длинными очистными забоями (центрально отнесённая схема вскрытия, панельная подготовка, система разработки длинными столбами по простиранию). В шахтах США, Канады и Австралии широко применяют Т. с. г. п. с короткими очистными забоями. При очистной выемке угля и при проведении выработок используется самоходное оборудование, телескопич. ленточные конвейеры; очистные и подготовит. выработки крепят анкерами. Управление горн. давлением осуществляется путём регулярного оставления целиков угля. Общешахтный транспорт конвейерный или колёсный. При подготовке к эксплуатации выемочные поля оконтуривают группами выработок (по 4-6 в группе), проводимых, как правило, без подрывки пород и используемых обособленно для технол. целей: вентиляции, транспорта угля, доставки материалов и оборудования, перемещения людей (рис. 10). камерная система разработки). "> Рис. 10. Технологическая схема шахты с короткими очистными забоями (камерная система разработки). Т. с. г. п. с короткими очистными забоями характеризуются высоким уровнем производительности труда и низким извлечением угля из недр. Область наиболее эффективного применения этих схем - пологие и горизонтальные пласты средней мощности. Помимо технологии очистных работ к наиболее характерным признакам технол. схем угольной шахты, определяющим конструктивное воплощение схемы и генеральное направление формирования углепотока, относятся схемы вскрытия и подготовки. По этим признакам выделяются Т. с. г. п. с разделением шахтного поля на блоки и без разделения, одногоризонтные (одноступенчатые) и многогоризонтные (многоступенчатые) в сочетании с этажной, панельной и погоризонтной подготовкой. При переменных углах падения пластов применяют комбинир. подготовку, напр. этажную в бремсберговой части поля и погоризонтную или панельную - в уклонной. Т. с. г. п. с разделением шахтного поля на блоки используется при значит. размерах шахтного поля по простиранию (до 10-16 км). Размеры блоков по простиранию от 2,5-3 км при выемке пластов по простиранию и до 4-4,5 км при выемке по падению или восстанию. Оптимальное число блоков 4-6 при одном горизонте и 3-4 при разделении шахтного поля на два горизонта. Каждый блок вскрывается двумя стволами, предпочтительно центрально-сдвоенными. На откаточном горизонте блоки соединяют общей трансп. магистралью (как правило, полевым штреком) с гл. стволом, пройденным в центре шахтного поля (рис. 11). Рис. 11. Технологическая схема шахты, разрабатывающей шахтное поле с разделением его на блоки. Т. с. г. п. характеризуется независимой и, как правило, одновременной отработкой блоков, их обособленным проветриванием и объединённой трансп. системой. Применение технол. схем с разделением на блоки позволяет обеспечить интенсивную разработку запасов, хорошие технико-экономич. показатели, повышение безопасности труда при значит. масштабах произ-ва. Одногоризонтные схемы характерны для шахт, разрабатывающих одиночные горизонтальные и пологие пласты угля и горючего сланца или свиты из 2-4 пластов при размерах шахтных полей по падению до 3 км. Основные трансп. и вентиляц. выработки имеют продолжит. срок службы (на всё время отработки запасов шахтного поля или на период отработки крупных его частей - бремсберговой, уклонной или крыла поля). Углепотоки из всех участков шахтного поля сосредоточиваются на едином трансп. горизонте и направляются к гл. стволу для выдачи на поверхность (рис. 12). столбы по падению пласта с выемкой угля по падению). "> Рис. 12. Одногоризонтная технологическая схема шахты, разрабатывающей два пологих пласта угля (фланговая схема вскрытия, погоризонтная подготовка, длинные столбы по падению пласта с выемкой угля по падению). Шахтное поле вскрывается вертикальными стволами, а при малой глубине залегания пластов - наклонными. Грузовой ствол размещается, как правило, в центре шахтного поля, вентиляц. стволы имеют центр. расположение, центрально-отнесённое или фланговое. Последние две схемы расположения вентиляц. стволов характерны для газообильных шахт и для случаев отработки протяжённых по простиранию шахтных полей. При разработке шахтой одного пласта осн. вскрывающие выработки примыкают непосредственно к гл. выработкам транспортного и вентиляционного горизонта (рис. 9). При одноврем. отработке 2-4 пластов осн. вскрывающие выработки могут примыкать и к квершлагам, вскрывающим пласты на трансп. и вентиляц. горизонтах (рис. 12). При одногоризонтных Т. с. г. п. наибольшее распространение получили панельная схема подготовки и система разработки длинными столбами по простиранию, а на пластах с углами падения до 10° - погоризонтная схема подготовки и система длинных столбов по падению с выемкой угля по падению или восстанию. В очистных забоях выемка угля производится комбайнами или стругами, доставка угля - скребковыми конвейерами. Широко применяются механизир. крепи. Управление горн. давлением в большинстве случаев осуществляется путём полного обрушения пород кровли. Закладка выработанного пространства используется только для предотвращения опасных деформаций земной поверхности. Многогоризонтные технол. схемы характерны для шахт, разрабатывающих свиты крутых и наклонных пластов (рис. 13), а также пологие пласты при размерах шахтных полей по падению св. 2,5-3 км и при значит. мощности междупластья в случае залегания пластов, близкого к горизонтальному. Рис. 13. Технологическая схема шахты, разрабатывающей свиту тонких крутых пластов. Многогоризонтные Т. с. г. п. применяются также при разработке пологих одиночных или свиты пластов, разбитых в пределах шахтного поля крупными тектонич. нарушениями с амплитудами в десятки метров на блоки со значит. запасами угля. При многогоризонтных Т. с. г. п. разрабатываемые пласты вскрывают вертикальными стволами и капитальными квершлагами, разделяющими шахтное поле на этажи (при крутом падении пластов) или ступени (при пологом и наклонном залегании пластов). Вертикальные стволы проходят с поверхности, как правило, до первого рабочего горизонта, а затем по мере исчерпания запасов в этаже или ступени их углубляют до следующего рабочего горизонта. При пологом и наклонном залегании пластов нередко вместо углубки действующих стволов проходят с поверхности новые стволы, отнесённые вниз по падению пластов. На крутом падении применяют этажную схему подготовки с разделением свиты разрабатываемых пластов на группы и проведением групповых трансп. и вентиляц. штреков, как правило, по породам лежачего бока ниж. пласта в группе. Пласты в группе вскрывают промежуточными квершлагами, разбивающими этаж на выемочные участки, что позволяет не поддерживать пластовые выработки по всей длине этажа. В работе находятся одновременно 2-3 этажа, один из к-рых готовится к эксплуатации. Тонкие и средней мощности крутые пласты разрабатывают по системе "лава-этаж" или длинными столбами по простиранию с выемкой угля отбойными молотками в потолкоуступном забое (тонкие пласты), комбайнами в прямолинейном забое с магазинным уступом или реже без такового. Применяется также система разработки полосами по падению с выемкой угля агрегатами с гидрофицир. крепью. В пределах очистного забоя отбитый уголь транспортируется самотёком, по горизонтальным выработкам - колёсным транспортом. Мощные крутые пласты разрабатывают как с разделением на слои (горизонтальные, наклонные и поперечно-наклонные) с применением стоечных, щитовых и гидрофицир. крепей, а также ограждающей сетки при системе разработки подэтажным обрушением, так и без разделения на слои с использованием щитовой крепи. Отбойка угля производится преим. буровзрывным способом, управление горн. давлением - полным обрушением пород кровли или закладкой выработанного пространства. От выемочного участка до ствола уголь доставляется колёсным транспортом. На пологих пластах при многогоризонтных Т. с. г. п. применяют панельную или погоризонтную подготовку и системы разработки преим. длинными столбами по простиранию или падению. Сплошная система и комбинированная имеют огранич. распространение. Важный параметр Т. с. г. п. - порядок отработки пластов в свите, выемочных полей и участков в пределах пласта. Решающую роль в его выборе играет геомеханич. фактор. В большинстве технол. схем угольных шахт предусматривается нисходящий порядок отработки взаимозависимых пластов в свите, за исключением случаев опережающей в пределах этажа отработки защитных пластов, в т.ч. залегающих стратиграфически выше выбросоопасных или в середине группы одновременно разрабатываемых пластов. На пологих пластах панели в бремсберговой части поля разрабатывают в направлении от ствола к границам шахтного поля, в уклонной - от границ к стволу. В пределах панели ярусы отрабатывают в нисходящем порядке, последовательно или через один ярус с последующей выемкой промежуточных. На сильно обводнённых пластах практикуется предварит. отработка нижнего в панели яруса для частичного осушения вышележащих. На тонких крутых пластах выемочные участки в этаже отрабатывают в направлении от ствола (гл. квершлага) к границам шахтного поля. На пластах ср. мощности и мощных предпочтителен обратный порядок отработки выемочных участков, при к-ром в случае самовозгорания или опасного нагрева угля можно обеспечить более надёжную изоляцию выработанного пространства от сети действующих горн. выработок. Особое место в практике разработки угольных м-ний занимают технол. схемы с гидравлич. добычей угля. При сходном в конструктивном отношении с обычными Т. с. г. п. схемы Гидрошахт отличаются расположением трансп. выработок относительно элементов залегания пласта, обеспечивающим самотёчное перемещение смеси "уголь - вода" в пределах выемочного поля или всей шахты. Существуют разновидности Т. с. г. п. гидрошахт: с короткими очистными забоями при разрушении и отбойке угля гидравлич., механо-гидравлич. и взрывогидравлич. способами и с длинными очистными забоями, где отбойка угля производится механо-гидравлич. способом. В очистных и подготовит. забоях применяют спец. комбайны типов К56МГ и "Урал-38". Общешахтный транспорт - гидравлич. самотёчный и напорный, а также конвейерный (обезвоженного угля). Для подъёма гидросмеси по стволу используют углесосы и эрлифты.

Д. Р. Каплунов, В. И. Левин, Г. Г. Ломоносов, А. В. Стариков.dic.academic.ru

2. Технологические схемы

По рассмотренным технологическим схемам обесцвечивание воды происходит в результате сорбции коллоидных гумусовых веществ, обусловливающих цветность воды.

Как правило, на очистных станциях применяют не менее двух сооружений каждого типа. Этим обеспечивают непрерывность работы очистных станций при авариях и отключениях отдельных сооружений определенного типа для эксплуатационных целей.

http://static.ukrhome.net/JS/deps/video/player.swf?flvid=19937"

Взаимное высотное расположение сооружений предусматривают с таким расчетом, чтобы движение воды от сооружения к сооружению было самотечным (без дополнительной перекачки воды). Схемы, представленные на рис. 2.1 и 2.2, составлены с учетом этого требования.

Расчет отметок уровней воды в сооружениях начинают с резервуаров чистой воды. Их проектируют заглубленными в землю, принимая отметку уровня воды в них на 0,5 м выше отметки поверхности земли. Разность отметок уровней воды в двух расположенных рядом сооружениях должна быть равна потерям напора при движении воды между сооружениями по трубопроводам и лоткам, а также в самих сооружениях.

Общие потери напора по технологической схеме обычно составляют 3,5-6 м, В связи с этим очистные станции целесообразно располагать на местности с такими же перепадами в отметках земли. Плоская местность для их размещения менее пригодна.

Pис. 2.1 Cхема типовой водоочистной станции:

1 - дозатор

2 - смеситель;

3 - отстойник;

4 -фильтр ;

5 - резервуар чистой воды;

6 - насосная станция второго подъёма;

7 -насос для промывки фильтров ;

8- стояк для сброса и лоток для слива грязной воды.

Вода (речная, озёрная) нагнетается насосами станции первого подъёма в смеситель, в который из дозатора подаётся необходимое количество коагулянта, способствующего осаждению взвешенных в воде частиц. Oбработанная коагулянтом вода самотёком поступает в осветлители, a затем на песчаные фильтры, где окончательно очищается от примесей. Для удаления из фильтра осевших частиц его промывают чистой водой, подаваемой снизу вверх.

www.e-ope.ee

Технологические схемы работ

Ограниченные возможности по глубине проработки слоя грунта той или иной уплотняющей машиной обусловливают проведение послойного уплотнения при многократных проходах машины по одному следу. Эти особенности работы уплотняющих машин нашли отражение в технологии производства работ.

Выбор технологической схемы и типа уплотняющей машины при возведении насыпей производится на основе технико-экономического сравнения вариантов комплексной механизации работ с учетом темпов строительства, категории грунта, наличия энергоресурсов и других факторов.

Толщина слоя отсыпки должна назначаться исходя из обеспечения однородной плотности грунта по глубине с учетом технических параметров применяемых уплотняющих машин и уточняться по результатам пробного уплотнения.

Улотнение грунтов следует производить при влажности, близкой к оптимальной 1^цпт.

Толщина осыпаемого слоя, необходимое число проходов и скорость перемещения машины при уплотнении земляного полотна насыпей при оптималь-

ной влажности представлены в табл. 6.2,

При отклонениях естественной влажности грунта от допускаемых значений его следует увлажнять или подсушивать. Уплотнение тяжелых суглинков и глин следует производить при их влажности не более 1,05 И?0пт- При использовании глинистых грунтов, имеющих влажность более допустимых значений, следует предусматривать просушивание грунта естественным способом, введением песка, сухого малосвязного грунта, шлаков неактивных зол, а также активных добавок (известь, гипс и др.).

Уплотнение с помощью прицепных иневмоколесных катков рыхлых глинистых грунтов при возведении дорожных насыпей следует проводить в два приема: предварительная прикатка катками массой 6...12 т и окончательная—катками массой 25 т и более.

Предварительная прикатка может выполняться также пневмоколесными катками массой 25 т с пониженным давлением в шинах.

Технологическая схема работ с использованием катков складывается из следующего.

Перед началом уплотнения очередного слоя грунта насыпки последний разравнивают бульдозером или автогрейдером равномерным слоем,соблюдая проектный продольный уклон.

Уплотнение следует начинать от края насыпи с постепенным переходом к ее середине.

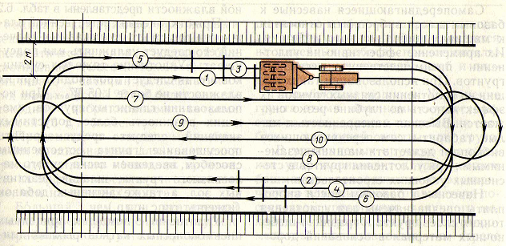

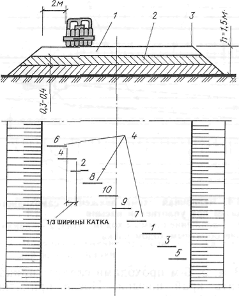

В зависимости от ширины уплотняемой насыпи схема движения прицепного катка с тягачом может выполняться с разворотами на насыпи по кольцевой схеме, которая представлена на рис. 6.2 или при развороте катка вне насыпи с использованием съездов (рис. 6.3).

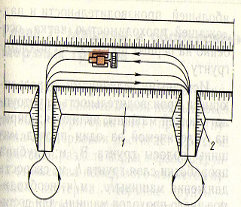

Уплотнение грунтов с использованием самоходных катков статического и вибрационногодействия выполняется по челночной схеме движения (рис. 6.4). Устройство съездов и заездов насыпей в этом случае не требуется.

Особое внимание при производстве

6.2. Порядок движения прицепного катка с тягачом по кольцевой схеме при уплотнении широкой насыпи н.ти площадки

1...10 — порядковый номер прохода катка

| действия, наоборот, требуется повышенная скорость укатки или выполнение укатки без вибрации, благодаря чему обеспечивается их лучшая проходимость. Завершающая стадия уплотнения |

уплотнения следует уделять первым 2...3 проходам, которые при применении прицепных катков статического действия, следует производить на пониженной скорости движения, а для самоходных катков вибрационного

6.2. Рекомендуемые режимы уплотнения

| Грунтоуплотняющие машины | Наибольшая толщина слоя в плоном теле, м | |||||

| глины. суглинки | супеси, пески | |||||

| Коэффициент уплотнения | ||||||

| 0.9 | 0. 95 | 0.98 | 0.9 | 0,95 | 0.98 | |

| Прицепные н самоходные пнев- моколесные катки массой 25...30т Прицепные кулачковые катки массой 9 т Прицепные виброкатки массой: 6т 12т Самоходные виброкатки массой: 12— 13т 16т Трамбующие машины с падаю- шими плитами массой 1,35 т | 0,5 0,4 0,4 0,75 0,45 0,6 0,8 | 0.4 0,3 0,3 0.5 0,35 0,5 0.6 | 0,25 0,25 — 0,3 0,3 0,5 | 0,6 — 0.5 0,9 0,6 1,0 | 0,45 — 0,4 0.6 0,9 0,8 | 0,3 — 0,25 0,35 0,4 0,5 0.5 |

6.3. Порядок движения прицепного катка с тягачом по насыпи с использованием съездов / — насыпь; 2 — съезд с насыпи

катками выполняется на повышенной скорости движении.

Движение катками по уплотняемой поверхности производят с перекрытием следа предыдущего прохода на 0,3-.. 0,4 м.

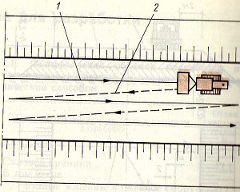

При уплотнении верхних слоев высоких насыпей (более 1,5 м) 1-й и 2-й проходы катка следует выполнять на расстоянии 2 м от бровки насыпи, а затем, смещая следующий проход на 1/3 ширины катка в сторону бровки

6.4. Челночная схема движения самоходного катка лри уплотнении насыпи / — движение прямым ходом катка; 2 — движение обратным ходом катка

3, 4, 5, 6-м проходами следует прикатать край насыпи. После прикаткн края производят укатку середины насыпи (рис. 6.5).

Грунт уплотняется до требуемой степени плотности, проверку которой проводят лабораторно-контрольны ми постами строительства.

| Число проходов | |||||||

| глины, суглинки | супеси. пески | Скорость перемещения | |||||

| 0,9 | 0,95 | 0,98 | 0,9 | 0.95 | 0,98 | ||

| 4-8 5-6 4 ... 5 5 ...6 3...4 3...4 | 6... ...10 8—10 6... 8 7.. .9 6-8 6... 8 | 12... ... 15 12 — 13 — 10— 12 8... ... 10 8... ... 10 | 4 ... 6 — 3...4 4... 5 2 ..3 2 ... 3 | 6... 8 — 5 ... 7 6.. .8 4 ... 5 4... 5 | 10... ... 12 — 8... ... 10 9... ... 11 6 ... 8 6-8 | 2,5 (первый и последний проходы), остальные 3... ...5 То же > То же Первые проходы 4 .,. 5, промежуточные 2... 3, завершающие 5 ... 6 В глинах и суглинках 0,15, в супесях и песках 0,22 | |

6.5. Порядок выполнения уплотнения верхних слоев насыпей высотой более 1,5 м / — верхний слой насыпи; 2 — насыпь; 3 — бровка насыпи; 4 — порядковые номера проходов катком

Похожие статьи:

poznayka.org

|

ГОССТРОЙ СССР ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ (ЦНИИОМТП) БЮРО ВНЕДРЕНИЯ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРИМЕНЕНИЯ НОВЫХ СРЕДСТВ МЕХАНИЗАЦИИ ЗЕМЛЯНЫХ РАБОТ МОСКВА-1982 СОДЕРЖАНИЕ Рекомендовано к изданию решением Научно-технического совета ЦНИИОМПТ Госстроя СССР. Технологические схемы применения новых средств механизации земляных работ. М., 1982, 124 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМПТ. Бюро внедрения). Технологические схемы приведены как справочный материал для составления технологических карт и проектов производства земляных работ и направлены на улучшение использования поставляемых строителям землеройных машин. Разработаны технологические схемы применения гидравлических одноковшовых экскаваторов с различными видами сменного рабочего оборудования, траншейных экскаваторов, а также рыхлителей на базе гусеничных тракторов. Работа предназначена для инженерно-технических работников строительных организаций, занимающихся составлением проектов производства земляных работ и эксплуатацией землеройных машин. Технологические схемы применения новых средств механизации земляных работ служат справочным материалом при составлении технологических карт и проектов производства земляных работ и направлены на улучшение использования поставляемых строителям землеройных машин. Разработаны технологические схемы применения гидравлических одноковшовых экскаваторов, траншейных экскаваторов, а также рыхлителей на базе гусеничных тракторов. Гидравлические одноковшовые экскаваторы, заменившие в строительстве экскаваторы с механическим приводом, имеют высокие удельные усилия резания, широкую номенклатуру сменного рабочего оборудования и рабочих органов, хорошие эргономические показатели. Гидропривод экскаваторов обеспечивает совмещение операций рабочего цикла, увеличивая тем самым производительность и плавное регулирование движений рабочего органа, что позволяет достичь более высокой точности при производстве земляных работ. Серийно выпускаемые гидравлические одноковшовые универсальные экскаваторы оснащаются следующими основными видами сменного рабочего оборудования: обратной лопатой, грейферным и прямого копания. Экскаваторы с оборудованием обратная лопата в зависимости от используемых сменных рабочих органов предназначены для рытья траншей и котлованов ниже уровня стоянки с выгрузкой грунта в отвал или в транспортные средства, для рыхления мерзлого грунта сезонного промерзания, трещиноватых скальных пород и старого дорожного полотна. Экскаваторы с грейферным оборудованием предназначены для разработки грунта ниже уровня стоянки в местных выемках траншей и котлованов, для отрывки колодцев с выгрузкой грунта в отвал или в транспортные средства, а также для производства погрузочных работ. Экскаваторы с оборудованием прямого копания используются с целью разработки грунта и строительных материалов на уровне или выше уровня стоянки в карьерах и котлованах с погрузкой грунта в транспортные средства, а также для погрузки материалов из штабеля в транспортные средства. Большой объем ручных работ по зачистке дна земляных сооружений при разработке грунта одноковшовыми экскаваторами с оборудованием обратная лопата вызвал необходимость создания специальных зачистных устройств и прибора контроля глубины копания (глубиномера), позволяющих повысить точность производства земляных работ и механизировать разработку недоборов грунта. Такие устройства и глубиномер разработаны в НИИпромстрое СССР (г. Уфа). Предполагается их внедрение на экскаваторных заводах. Значительнее увеличения объемов земляных работ на линейных объектах (траншеи различного назначения, каналы и др.) вызвали необходимость разработки и применения специальных средств механизации. Отечественной промышленностью в последние годы освоен выпуск новых траншейных экскаваторов, в связи с чем разработаны технологические схемы их применения. Кроме того, разработаны технологические схемы применения рыхлителей на базе гусеничных промышленных тракторов класса 10-25 т. Заложенные при разработке технологических схем исходные данные для расчета технологических параметров и технико-экономических показателей определены для некоторых машин по результатам приемочных испытаний, для некоторых - по имеющимся нормативам, а для отдельных машин определены экспертным путем. Технологические схемы подготовлены отделом землянах работ (Б.Н. Ладыженский, А.В. Голуб, Ю.Ю. Каммерер, Н.Е. Мягкова и др.) и проектной частью (О.В. Баранов, Г.А. Величеикова, Л.А. Зуева, А.С. Полежаев и др.) ЦНИИОМПТ при участии НИИпромстроя. Экскаватор ЭО-3322Б (рис. 1) производства Калининского экскаваторного завода предназначен для разработки грунта I-IV групп, отрывки колодцев и других местных выемок, погрузки предварительно разрыхленного грунта V и VI групп и мерзлого грунта, а также погрузки различных сыпучих материалов из штабеля и других работ в условиях умеренного климата при температуре окружающего воздуха от -40 до +40°С. Техническая характеристика

Экскаватор поставляется потребителям, оборудованный обратной лопатой с ковшом емкостью 0,5 м3. По заказам потребителей заводом-изготовителем могут быть поставлены следующие виды смежных рабочих органов. К оборудованию обратная лопата (с моноблочной или составной стрелой): ковши емкостью 0,4; 0,63 и 0,2 м3; ковш профильный емкостью 0,5 м3; гидромолот СП-71; рыхлитель статического действия; удлиненная рукоять. Рис. 1. Схема экскаватора ЭО-3322Б

К грейферному оборудованию: грейферные ковши двухчелюстные емкостью 0,32 и 0,5 м3; грейферный ковш пятичелюстной емкостью 0,35/0,5 м3. К оборудованию прямого копания - ковши емкостью 0,57 и 1 м3. Схемы и кинематические параметры рабочей зоны экскаватора ЭО-3322Б с оборудованием обратная лопата, грейферным оборудованием, оборудованием прямого копания и различными рабочими органами приведены на рис. 2-7. Рис. 2. Схема работы экскаватора ЭО-3322Б

Рис. 3. Схема работы экскаватора ЭО-3322Б с обратной лопатой и зубом-рыхлителем

Рис. 4. Схема закрепления гидромолота СП-71 на экскаваторе ЭО-3322Б

Рис. 5. Схема работы гидромолота CП-71 на экскаваторе ЭО-3322Б

Техническая характеристика

Рис. 6. Схема работы экскаватора ЭО-3322Б с грейферным оборудованием

Рис. 7. Схема работы экскаватора ЭО-3322Б с погрузочным оборудованием

Разработка выемок лобовым забоем экскаватором ЭО-3322Б, оборудованным обратной лопатой, и погрузка грунта в автомобили-самосвалыОбщие положенияВ зависимости от вида разрабатываемого грунта и необходимых параметров выемки экскаватор может применяться с нормальной и удлиненной рукоятью. Удлиненная рукоять монтируется только на моноблочную стрелу экскаватора. На нормальную рукоять монтируют экскавационные ковши емкостью 0,2; 0,4; 0,5 или 0,63 м3, а на удлиненную - экскавационные ковши емкостью 0,2 или 0,4 м3. Наибольшие размеры выемок с откосами различной крутизны, разрабатываемых экскаватором ЭО-3322Б, и величина передвижки экскаватора приведены в табл. 1 (параметры выемок определены, исходя из технологических параметров экскаватора). Таблица 1

| |||||

files.stroyinf.ru

Технологическая схема - установка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Технологическая схема - установка

Cтраница 1

Технологическая схема установки, применяемая предприятиями для очистки данных сточных вод, чрезвычайно проста. [1]

Технологические схемы установок определяются главным образом их производительностью, а также тем, в каком виде ( жидком или газообразном) выводятся из установки продукты разделения воздуха. [2]

Технологическая схема установки позволяет использовать в качестве рабочей жидкости нефть или пластовую воду. [3]

Технологическая схема установки и ее аппаратурное оформление могут быть разработаны под требования заказчика, в частности, для осветления белого щелока и промывки каустизационно-го шлама могут быть использованы осветлители гравитационного типа. [4]

Технологическая схема установки дана на фиг. [5]

Технологическая схема установки показана на рисунке. [6]

Технологическая схема установки представлена на рис. 11.1. Исходный раствор неорганической соли из емкости / подается насосом 2 на песочный фильтр 3, где очищается от взвесей твердых частиц. Далее раствор насосом высокого давления 4 подается в аппараты обратного осмоса 5, где его концентрация повышается в несколько раз. Концентрат подогревается в теплообменнике 6 и направляется для окончательного концентрирования в выпарной аппарат 7, работающий под избыточным давлением. В случае больших производительностей целесообразно для экономии греющего пара использовать многокорпусную выпарную установку. Пермеат из аппаратов обратного осмоса возвращается для использования на производстве либо сбрасывается в канализацию - в зависимости от его качества. В схеме может быть предусмотрена система вентилей для отключения мембранных аппаратов, вышедших из строя, и их замены без прекращения работы установки. [8]

Технологическая схема установки представлена на рис. 11.4. Разбавленный раствор ВМС, содержащий также неорганическую соль, из емкости / насосом 2 подается на песчаный фильтр 3, где очищается от взвесей твердых частиц Далее раствор насосом высокого давления 4 перекачивается в. Здесь он подогревается и направляется в выпарной аппарат 9, работающий под небольшим избыточным давлением. В выпарном аппарате концентрация неорганической соли в пермеате доводится до требуемого значения. [9]

Технологическая схема установки представлена на рисунке 2.2. Исходная нефть насосом 1 несколькими параллельными потоками ( на схеме показаны четыре потока) проходит через группу теплообменников 7, 8, 9, 10, 11, 12 и 13, где она нагревается до температуры 100 - 130 С. [10]

Технологическая схема установки производительностью 400 тыс. т / год золы предусматривает сгущение золовой пульпы, основную и перечистную флотацию сгущенного продукта с получением угольного концентрата, отделение последнего фильтрацией и его сушку. Концентрат имеет зольность 22 - 25 %, содержит 0 5 - 0 6 % S и потребляется предприятиями металлургии и энергетики. [11]

Технологическая схема установки изложена в главе V, конструкция оборудования - в главе III. Технологический режим на установке ведется в пределах, установленных в технологической карте. [12]

Технологическая схема установки приведена на рис. 6.10. Этот процесс является примером последовательной оптимизации основных технологических параметров. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)