|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Замена ремня газораспределительного механизма (ГРМ). Ремонт грм

Ремонт газораспределительного механизма (ГРМ)

Ремонт распределительного вала

Основными дефектами распределительного вала являются:

- износ опорных шеек;

- износ винтовой шестерни привода масляного насоса;

- износ кулачков;

- прогиб;

- увеличение осевого зазора.

Опорные шейки при износе ремонтируют двумя способами:

- шлифованием их на меньший диаметр

- хромированием

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя ГАЗ-51 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

Рис. Установка опорной втулки распределительного вала:1 — опорная втулка; 2 — масляный канал; 3 — бородок.

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок (автомобили ГАЗ-MM, «Москвич») гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

Рис. Раздвижная развертка.

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

Рис. Крепление распределительного вала:1 — распределительный вал; 2 — шестерня; 3 — упорная шайба; 4 и 6 — болты крепления упорной шайбы; 5 — распорное кольцо.

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен (автомобили ЗИС-5 и ЗИС-150). Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой (автомобили М-20 «Победа», ГАЗ-51), то уменьшение осевого зазора до нормальной величины 0,10—0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Ремонт клапанов

Дефектами клапана могут быть:

- износ и обгорание рабочей фаски;

- коробление головки;

- износ поверхности и торца стержня;

- погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

Рис. Приборы для притирки клапанов:а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

- Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

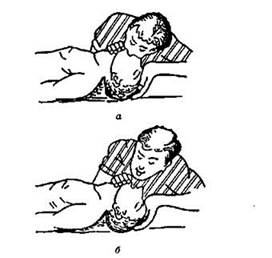

- Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

- Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

- Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Рис. Приборы для проверки герметичности клапанов:а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Рис. Прибор для шлифования клапанов с электроприводом:1 — рукоятка для подвода клапана к шлифовальному камню; 2 — патрон для закрепления клапана; 3 — клапан; 4 — шлифовальный камень; 5 — подвижная шлифовальная бабка; 6 — электродвигатель; 7 — рукоятка для осевого перемещения бабки.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Регулировка зазора между клапаном и толкателем

Для регулировки зазора необходимо:

- повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана;

- удерживать толкатель ключом в течение всей регулировки;

- отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием;

- завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях автомобилей ГАЗ-MM зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

ustroistvo-avtomobilya.ru

Газораспределительный механизм: ремонт и регулировка

Грм или другими словами газораспределительный механизм является одной из главных составляющих двигателя вашего автомобиля. Казалось бы, особо сложного на первый взгляд нечего нет, но если разобраться в деталях, то скажу что очень и очень много, в чем нужно разобраться, прежде чем начать в нем ковыряться. Если у вас иномарка и мало что понимаете в двигателях, то лучше сразу поехать в сервисный центр или искать хорошего мастера. В случае, когда все-таки решили сами произвести ремонт этого механизма, то рассмотрим детали его ремонта. Основными неисправностями зачастую бывает поломка зазора клапана, ремня грм, бываем сам износ шкивов. Так говорят, что причиной может быть уменьшение упругости пружин клапана, изношенность подшипников, кулачков, седел клапанов, поршней и прочего, прочего, что отвечает за этот сложный механизм. По мере износу вышеперечисленных механизмов, начинает появляться стук и шум при работе двигателя, потеря мощности, повышение расхода топлива, масла. После диагностики технического состояния делаем вывод о том нужно ремонтировать, или лучше регулировать механизм грм.

Чаще всего основной причиной износа опорных шеек бывает изгиб вала. Зачастую именно они и служат для появления стука в клапанах и снижения давления масла. Чтоб отремонтировать, перешлифовывают опорные шейки, каналы для подачи масля более углубляют, так как при шлифовке будет снят слой метала. При шлифовке стараются снимать как можно меньший шар, затем полируют с помощью пасты ГОИ. Если же износ не большой, то шлифуют с помощью шлифовальной шкуры, полируют до зеркального блеска и ставим обратно. Если же восстановление не возможно и видно существенный изгиб, то лучше всего заменить его целиком, чтоб избежать новой поломки. Износ кулачков по высоте не должен превышать в 0,5мм по сравнению с заданной высотой производителя. При таком износе ухудшается наполняемость цилиндров, в результате это тянет падение мощности двигателя. Иногда еще прибегают к наплавке на шейки, увы, с такой хитростью на долго не хватить вала и снова придется менять. Не стоит забывать, что на поверхности не должно быть никаких царапин, зазоров или мелких трещин. Потому изначально задумайтесь, сможете сами сделать такое или все же лучше отдать специалисту эту работу. Такой процесс может занять, по меньшей мере, пару недель, учитывая не описанный процесс разбора и сборки.

Регулировка клапанов грм

Немало важным механизмом являются клапана выпускных газов, именно из них начинается характерный стук и потеря мощности двигателя. Рассмотрим более подробно этот механизм, если зазор совсем малый или его вообще нет, то у выпускных клапанов появляются хлопки из глушителя, а у впускных этот звук из карбюратора. Это происходит из-за того, что клапана плохо садятся в седла, что в свою очередь это снижает компрессию и понижает мощность двигателя, а так же обгоранию самых седел клапанов. Обычно это происходит из-за отложения нагара на седлах клапанов.

Чтобы избежать таких поломок стоит вовремя проводить проверку, регулировать тепловые зазоры, притирать седла клапанов или же полностью их заменять. В первую очередь всегда прибегают к регулировке, так как самый простой и выгодный по цене способ. Да и времени займет не так много как замена или притирка. Регулировка клапанов выполняется только на холодном двигателе при температуре охлаждающей жидкости 15-25 градусов по Цельсию, зачастую это теплое время года или же хорошо отапливаемое помещение. Зазор между торцом регулировочного коромысла и наконечником клапана, где-то 0,15 мм, эти зазоры регулируются с помощью щупов, специальные пластины с определенным набором толщины. У каждого автомобиля они свои и потом очень строго стоит их соблюдать, зачастую эти данные можно посмотреть в руководстве по эксплуатации к вашему автомобилю.

Лучше всего проводить регулировку в теплую погоду, рассмотрим подробности.

В первую очередь, открыв капот, определимся, что нужно нам будет дополнительно снять, чтоб добраться до крышки блоков цилиндров. Иногда это может быть воздухоочиститель (воздушный фильтр), иногда просто чехол. Все же снимаем все, что нам будет мешать, снимаем крышку клапанов и видим сами клапана и коромысла. Вот именно теперь важно, чтоб двигатель был холодным, так как масло и детали клапанов могут привести к ожогам. Рассмотрим на примере четырёх цилиндрового двигателя.

Регулировку начинаем с выкручивания свеч, так как нам придется проворачивать коленвал. Для каждого автомобиля есть своя рабочая схема поршней, какой поршень, с каким работаем на впрыск топлива и на выпуск отработанных газов. Для начала устанавливаем первый поршень в верхнюю мертвую точку, смотрите, чтоб клапана оставались закрыты, для этого проворачиваем коленчатый вал так чтоб метка на шкиве совпала с такой же меткой на блоке. Замеряем зазор между коромыслом и клапаном с помощью щупа, если он больше чем должен быть, то переходим к следующему клапану. Если же расстояние большое, то гаечным ключом отпускаем контргайку регулировочного винта коромысла и подтягиваем головку коромысла до получения необходимого зазора. Заново замеряем зазор, если он подходит нам, то затягиваем контргайку регулировочного винта коромысла и снова проверяем щупом. Не ленитесь, лишний раз проверить зазор, так как речь идет не о миллиметрах, а о десятых частях миллиметров. Переходим к третьему цилиндру, при этом положение вала не меняем, именно его клапана полностью закрыты и коромысла свободны.

Снова проводим процедуру замера и повторяем все, что делали для первого цилиндра. Прокручиваем коленчатый вал, устанавливая четвертый поршень в верхнюю мертвую точку. Первый и третий уже не трогаем, будем рассматривать, и регулировать для второго и четвертого цилиндров. Все так же, откручиваем контргайку, замеряем щупом расстояние. Не стоит забывать, что для впускного и выпускного клапанов расстояние разное, поэтому будьте внимательны, какой клапан регулируете. Таким образом, нужно обойти все клапана, заранее советую найти схему работы цилиндров и клапанов для вашего автомобиля, так как для каждого она индивидуальна. Финальный штрих, одеваем крышку головки блока цилиндров, перед этим насухо вытираем резиновую прокладку, чтобы лучше пристала. При замере расстояния щупом, он должен входить с легким защемлением. Для того, чтоб убедится в точности проверки, можете использовать немного толще номинального. Заводим двигатель и даем ему прогреться до нормальной рабочей температуры, после этого характерный звук стука клапанов должен исчезнуть. Следите внимательно за клапанами, так как от них и начинаются все беды с мотором.

ru.megasos.com

Ремонт газораспределительного механизма (ГРМ). Что нужно делать при ремонте ГРМ

Основное предназначение газораспределительного механизма в автомобиле – снабжение двигателя воздушно-топливной смесью и отвод выхлопных газов.

Газораспределительный механизм нуждается в регулярном обслуживании. Периоды замены элементов ГРМ указаны в сервисном регламенте для каждого конкретного автомобиля.

Автомобили, оснащенные цепным приводом ГРМ, не нуждаются во вмешательстве в механизм на протяжении долгого времени. Цепь может служить до 200 000 км. пробега. Ремень придется менять чаще, в среднем – раз в 50 000 – 80 000 км. Вместе с ремнем желательно заменить все необходимые ролики, проверить состояние натяжителя. Если ремень ГРМ приводит в действие водяной насос, то его также лучше заменить, так как заклинивание шкива насоса неизбежно приведет к разрыву ремня ГРМ и, в некоторых случаях, серьезным повреждениям двигателя. Часто одновременно с ремнем ГРМ меняется приводной ремень навесного оборудования вместе с роликами, так как его ресурс примерно равен ресурсу ремня ГРМ.

Если из двигателя слышен характерный металлический стук, особенно громкий на холостых оборотах, это может означать, что изношены кулачки распределительного вала, слишком велики зазоры в клапанном механизме, сломаны пружины клапанов или изношены рычаги. Зазоры в клапанном механизме можно отрегулировать, в прочих ситуациях нужно менять изношенную деталь.

Если из двигателя слышен характерный металлический стук, особенно громкий на холостых оборотах, это может означать, что изношены кулачки распределительного вала, слишком велики зазоры в клапанном механизме, сломаны пружины клапанов или изношены рычаги. Зазоры в клапанном механизме можно отрегулировать, в прочих ситуациях нужно менять изношенную деталь. При чрезмерно изношенных клапанах мощность двигателя падает, а нагрузка на него возрастает. Это приводит к уменьшению ресурса двигателя в целом.

blamper.ru

Ремонт деталей газораспределительного механизма - Техническое Обслуживание и Ремонт Автомобилей

§ 55. Ремонт деталей газораспределительного механизма

Ремонт распределительного вала.

Основными дефектами распределительного вала являются: изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков.

Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Допустимая величина биения устанавливается техническими условиями. Если биение превышает допустимую величину, то вал правят под прессом. Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования шейки полируют абразивной лентой или пастой' ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренние диаметры новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распределительного вала. Опорные шейки вала, вышедшие из ремонтных размеров, можно вос-

станавливать хромированием или осталиванием под номинальный или ремонтный размеры. Небольшой износ кулачков устраняют шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить наплавкой сормайтом № 1 с последующим предварительным шлифованием на электрошлифовальной установке и окончательной обработкой на копировально-шлифовальном станке.

Ремонт клапанов, толкателей, коромысел.

Наиболее часто встречающимися дефектами клапанов являются: износ и обгорание рабочей фаски, деформации тарелки (головки), износ и изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительных износах или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее величины, установленной техническими условиями.

Все клапаны притирают одновременно на специальном станке. Герметичность пары клапан— седло контролируют прибором, при помощи которого нагнетается под избыточным давлением (0,6—0,7 кгс/см2) воздух. Давление в течение 1 мин не должно резко уменьшаться.

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяют на специальном приспособлении (рис. 82). Контроль осуществляют индикаторами 10 и 11. Допускаемое биение стержня клапана — 0,015 мм на длине 100 мм, а биение рабочей фаски — 0,03. При большем биении стержень клапана правят.

Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифованием до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности.

У толкателей клапанов изнашиваются сферическая и цилиндрическая поверхности. Стержень восстанавливают шлифованием до ремонтного размера или хромированием. При этом отверстие у направляющих толкателей обрабатывают разверткой под размер устанавливаемых стержней или для запрессовки втулки. Втулки изготавливают из серого чугуна и запрессовывают с натягом 0,02—0,03 мм. После запрессовки внутренний . диаметр втулок обрабатывают разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживая установленную техническими условиями высоту.

В коромысле клапанов изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием.

toira.ru

Замена ГРМ - автосервис Инжкар

Привод ГРМ служит для синхронизации коленчатого и распределительных валов, а также для своевременного открытия и закрытия клапанов.

В зависимости от конструкции на различных марках авто может применяться либо ременный, либо цепной привод ГРМ.

Цепь ГРМ

В свое время цепь пришла на смену шестеренному приводу ГРМ, что позволило установить распредвал рядом с клапанами (верхнее расположение распределительного вала). Это дало возможность снизить инерционность и упростить привод клапанов. Двукратная разница числа зубьев между ведомой и ведущей шестернями обеспечивает передаточное отношение между коленчатым и распределительным валами.

В двигателях, оснащенных цепью в приводе ГРМ всегда присутствуют сложные колебания системы, из-за неравномерности от работы цепи. Для сглаживания колебаний в конструкции двигателя предусмотрены успокоители, а для натяжения цепи предусмотрен механический или гидравлический натяжитель.

По мере эксплуатации происходит вытяжка цепи. Ее удлинение происходит из-за увеличения зазоров в каждом из шарниров цепи, которых в ее конструкции более ста единиц, соответственно увеличивается общая длина самой цепи.

Свойства цепного привода ГРМ

Плюсы применения цепного привода:

- Повышенный ресурс;

- Защита от внешних воздействий, постоянно в смазке и натянута, при исправном натяжителе;

- «Подсказывает» о своем износе повышенным шумом при работе;

- Испытывает меньше колебаний, благодаря выверенной системе успокоителей и натяжителей.

Минусы:

- Помпа, как правило, на моторах с цепью в приводе ГРМ приводится ремнем привода навесного оборудования, и при его обрыве поездка становится невозможной;

- Возможен перескок цепи, если мотор начнет вращаться в обратную сторону, например, при парковке на крутом подъеме с включенной передачей;

- Натяжитель с гидроприводом без храпового механизма может давать сбои, когда нет достаточного давления масла в магистрали.

Ресурс цепи ГРМ

При использовании механического натяжителя ресурс цепи составляет порядка 100 тыс. километров, а при оснащении натяжителя с гидравлическим приводом цепь может отходить несколько сотен тысяч километров, при условии надлежащего обслуживания двигателя и своевременной замене масла.

На многих марках с приводом ГРМ зубчатым ремнем, цепь применяется для привода масляного насоса.

Ремень ГРМ

В 50-х годах прошлого века наряду с цепью в приводе ГРМ впервые был применен зубчатый ремень. Он имел небольшой ресурс и всегда была велика вероятность его разрыва и встрече клапанов с поршнями.

Ресурс ремня ГРМ

Современные материалы и технологии позволяют изготавливать ремни газораспределения, ресурс которых составляет порядка 100 и более тыс. километров, при условии надлежащего обслуживания.

Однако к ремню газораспределения предъявляются и повышенные требования, так как он не переносит присутствия масла на рабочей поверхности, подвержен старению и возможен его разрыв, например, при заклинивании помпы или попадания посторонних предметов под тело ремня.

Свойства ременного привода ГРМ

Плюсы:

- Уменьшенный шум при работе;

- Хорошо гасит крутильные колебания, из-за своей эластичности;

- Достаточно пружинного натяжителя, и нет зависимости от качества и давления масла при использовании гидравлического натяжителя;

- На многих моторах ремень легко просматривается для контроля;

- Замена ремня гораздо проще и дешевле, чем замена цепи.

Минус:

- На ремень отрицательно влияют низкие температуры, попадание воды, масла на рабочую поверхность;

- Ограниченный ресурс, так как резина со временем стареет;

- Периодические замены согласно регламенту;

- При обрыве ремня на большинстве моделей происходит встреча клапанов с поршнями и как следствие сложный и дорогостоящий ремонт двигателя;

- На ресурс ремня влияет состояние натяжного и паразитного роликов, где возможно высыхание смазки, а также состояние помпы, выход из строя которой вызван применением некачественной охлаждающей жидкости;

- Ремень обрывается мгновенно, без каких-либо «подсказок».

www.injcar.ru

Ремонт грм

Техническое обслуживание и ремонт газораспределительного механизма

Механизм газораспределения двигателя должен обеспечивать своевременный впуск в цилиндры свежего заряда воздуха или горячей смеси и выпуск из цилиндров отработавших газов. При возникновении неисправностей в механизме газораспределения нарушается нормальная работа двигателя, уменьшается его мощность, ухудшается экономичность.

Основными неисправностями механизма газораспределения могут быть следующие.

нарушение тепловых зазоров между стержнями клапанов и носками коромысел, подгорание рабочих фасок клапанов и седел, потеря упругости или поломка пружин клапанов, повышенный износ толкателей, штанг, коромысел, направляющих втулок клапанов, опорных шеек, втулок и кулачков распределительного вала, его упорного фланца и зубьев распределительной шестерни.

В автомобиле «Опель» основными неисправностями газораспределительного механизма являются износ шестерен и кулачков распределительного вала, нарушение зазоров между стержнями клапанов и носками коромысел, износ толкателей и направляющих втулок, тарелок клапанов и их гнезд. К отказам газораспределительного механизма относят поломку зубьев распределительной шестерни и потерю упругости клапанных пружин.

В процессе работы двигателя имеющийся в клапанном механизме тепловой зазор обеспечивает плотную посадку клапана на седло и компенсирует тепловое расширение деталей механизма. Если тепловой зазор в механизме впускного клапана нарушен, то проходное сечение клапана уменьшается, в результате чего уменьшается и наполнение цилиндра свежим зарядом воздуха или горючей смеси.

При увеличении теплового зазора в механизме выпускного клапана ухудшается очистка цилиндра от отработавших газов, что, в свою очередь, ухудшает процесс сгорания. При этой неисправности происходят повышенное изнашивание стержней клапанов и снижение мощности двигателя. Характерным признаком увеличенного теплового зазора является звонкий резкий стук, который хорошо прослушивается при работе двигателя без нагрузки с малой частотой вращения коленчатого вала.

При уменьшенном тепловом зазоре клапанов нарушается герметичность их посадки в седлах, а как результат — уменьшается компрессия в цилиндрах, подгорают фаски клапанов и их седла. Двигатель начинает работать с перебоями, мощность его падает.

Характерными признакаминеплотного закрытия клапанов являются периодические хлопки во впускном или выпускном трубопроводе. У карбюраторных двигателей при уменьшенных тепловых зазорах впускных клапанов возникают хлопки в карбюраторе, а выпускных клапанов — в глушителе. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов, поломки пружин клапанов, обгорания рабочих поверхностей клапанов и седел. Зазоры между стержнями клапанов и носками коромысел следует систематически проверять и при необходимости регулировать.

Шум в крышке распределительных шестерен и стуки распределительных шестерен сливаются с общим шумом, однако они прослушиваются в крышке распределительных шестерен, в зоне зацепления зубьев.

Обнаруженные при проверке технического состояния неисправности, вызванные повышенным износом деталей механизма газораспределения, устраняют при ремонте двигателя. Небольшие повреждения, предварительно устранив нагар, убирают путем шлифования. Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если она изношена, ее меняют, затем ремонтируют седло. Ремонт производят на специальных станках или используют специальное приспособление, состоящее из стержня и Сменной фрезы. Для восстановления клапанов и их седел применяют и другие комплекты инструментов отечественного и зарубежного производства.

Головки цилиндров после обработки седла необходимо обязательно продуть сжатым воздухом. Одним из наиболее распространенных дефектов направляющих втулок является повышенный износ внутренней поверхности. Обычно он вызывается длительной эксплуатацией двигателя после 150 тысяч километров пробега автомобиля.

Состояние направляющих втулок клапанов в основном определяет зазор между ними и стержнями клапанов. Чтоб определить зазор, нужно измерить диаметр стержня клапан и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое. Одним из методов измерения зазора без снятия головки блока цилиндров является следующий. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль. Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей втулкой. Зазор не должен превышать 0,20–0,25 мм. При измерении стержень клапана необходимо перемешать в направлении, параллельном коромыслу, так как в этом направлении, как правило, происходит наибольший износ направляющей втулки.

Зазор между направляющей втулкой и клапаном можно проверить следующим способом. Снимают головку блока цилиндров, очищают клапаны и направляющие втулки от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис.1).

Рисунок 1. Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке блока цилиндров

Затем в радиальном направлении передвигают тарелку клапана и определяют зазор. Для впускного клапана он не должен превышать 1,0 мм, а для выпускного клапана — 1,3 мм. Восстановить необходимый диаметр втулки можно, применив комплект специальных ножей из твердого сплава. С помощью таких ножей-колесиков выдавливают спиральный желобок внутри втулки клапана, что уменьшает ее внутренний диаметр за счет деформации металла. В результате выдавливания получают спиральные желобки, которые являются своеобразным уплотнением и удерживают масло. Далее с помощью развертки обрабатывают втулку под диаметр клапана. Если слишком большой зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания втулки под ремонтный размер клапана, втулку заменяют.

Опубликовано в рубрике: Двигатель

1 комментарий на статью “,Техническое обслуживание и ремонт газораспределительного механизма”,

how.qip.ru

Замена ремня ГРМ в зависимости от механизма газораспределения

Силовая установка автомобиля представляет собой довольно сложное устройство, состоящее из механизмов и систем. Работоспособность двигателя обусловлена точным взаимодействием этих механизмов и систем между собой. Нарушение же взаимодействия приводит либо к неисправностям, причем серьезным, либо к невозможности запуска силовой установки.

За своевременную подачу топлива и отвод продуктов горения в двигателе отвечает газораспределительный механизм (ГРМ). Этот механизм производит открытые тех или иных окон, прикрытых клапанами, обеспечивая подачу топлива или отвод отработанных газов с цилиндров.

Очень важно, чтобы открытие и закрытие клапанов происходило в строго определенные моменты, иначе силовая установка не сможет полноценно работать или вообще не запустится. Для того чтобы соблюдалась точность открытия и закрытия клапанов, газораспределительный механизм приводится в действие от кривошипно-шатунного механизма.

Сам механизм газораспределения конструктивно не сложный. Имеется распределительный вал, приводимый в движение от шестерни коленчатого вала. В зависимости от конструкции мотора, этот вал посредством толкателей с коромыслами, либо же через регулировочные шайбы или гидрокомпенсаторы, воздействует на клапана и те открывают впускное и выпускное окно.

Содержание статьи

Типы приводов ГРМ

Схема газораспределительного механизма

Приводов (ГРМ) на двигателях бывает несколько, и зависят они от конструктивных особенностей самой установки и данного механизма в частности.

- Шестеренчатый привод. Использовался раньше на некоторых силовых установках автомобилей и тракторов. Надежный тип привода, но очень сложный в обслуживании. У такого механизма распределительный вал находится внизу блока цилиндров, чтобы обеспечить зацепление шестерни коленчатого вала с приводной шестерней распределительного вала. В случае повреждения данного привода ГРМ, требовалась практически полная разборка силовой установки.

- Цепной привод. Этот привод был раньше очень распространенным, но используется и сейчас, в основном на дизельных установках. Распредвал в данном случае находится в головке блока и в движение приводиться от шестерни посредством цепи. Недостатком данного привода можно отметить сложность замены цепи, поскольку она размещается внутри самого мотора, чтобы обеспечивалась постоянная смазка цепи.

- Ременной привод. Является самым популярным на бензиновых двигателях легковых авто. Привод распредвала, тоже находящегося в головке блока, осуществляется зубчатым ремнем.

Достоинства и недостатки ременного привода

Достоинств у ременного привода газораспределительного механизма достаточно, поэтому он является и распространенным.

- Производство этих ремней хоть и сложное, но намного проще и дешевле цепи.

- Ремень ГРМ не нуждается в смазке, поэтому появилась возможность вынести привод на внешнюю сторону двигателя. Это сказалось на простоте его замены и проверке его состояния.

- Шумность двигателя с применением ремня значительно снизилась за счет отсутствия взаимодействия металла о металл, как в случае с цепным приводом.

Но у ременного привода есть и недостатки. По сравнению с цепью ремень служит значительно меньше. Ослабление натяжения цепи приводит максимум к повышению шума при работе силовой установки, перескакивание на шестерни и порыв ее практически исключен, чего не скажешь о ремне.

Последствия ослабления и обрыва ремня ГРМ

Последствия от ослабления или порыва ремня очень плачевны. Если ослабленный ремень ГРМ перескочит на один зуб на шестерни, то произойдет небольшое нарушение во взаимодействии механизмов и систем. Вылиться это может в затрудненный пуск мотора, падение мощности, повышенную вибрацию. А вот если ремень перескочил на несколько зубьев или вовсе прошел обрыв ремня, то последствия могут быть серьезнее.

Надрывы ремня ГРМ, нужно задуматься о замене ремея

К примеру, нарушение момента открытия клапана из-за перескакивания или порыва ремня приведет к тому, что при достижении поршня в ВМТ клапан будет еще открыт или останется в открытом положении (при обрыве) и произойдет их столкновение. Сила удара там достаточная, минимальным уроном будет изгиб клапана. К более серьезным последствиям от столкновения клапана с поршнем может быть разрушение поршня или изгиб шатуна. Конечно, сейчас на поршнях делают специальные проточки под клапана, чтобы в случае обрыва не происходило столкновение клапанов с поршнями, но как показывает практика, они не всегда спасают от этого.

Поэтому всегда важно следить за состоянием натяжения ремня. На разных авто периодичность проверки натяжения ремня разная, но все же данная процедура входит в комплекс обслуживающих работ. Контроль натяжения ремня – операция не сложная, достаточно снять защитный чехол ремня и проверить его на скручивание. Нормально натянутый ремень ГРМ при скручивании не должен повернуться более чем 90 градусов. Если же он проворачивается больше, нужно его подтянуть натяжными механизмами.

Замену же приводного ремня производят в среднем после пробега в 60-70 тыс. км, или же при обнаружении трещин, сколов на нем или заметны следы расслоения.

Сложность замены ремня ГРМ зависит от типа применяемого механизма газораспределения на двигателе. Данных типов на автомобилях сейчас применяется два – с одним распредвалом (SOHC) и двумя распредвалами (DOHC).

Замена ремня ГРМ на механизме SOHC

Сначала рассмотрим, как производится замена ремня ГРМ с механизмом SOHC на примере ВАЗ-2108. Для выполнения замены потребуется набор ключей и отверток.

Итак, первым снимается защитный чехол ремня. У этого авто он закреплен болтами, у других могут быть обычные защелки. Сняв чехол, сразу получаем доступ к ремню. Поскольку ремень привода генератора установлен поверх ремня ГРМ, его нужно с автомобиля снять.

Видео:Замена ремня ГРМ ВАЗ

Перед ослаблением ремня нужно будет выставить метки на коленвале и шестерне распределительного вала. На коленчатом валу метки находятся на маховике. За болт крепления шкива коленчатый вал проворачивается до тех пор, пока не совпадет метка на маховике с меткой, нанесенной на корпус. Затем следует проверить, совпала ли метка на шестерне распредвала со специальной выступающей меткой на двигателе. Если метки совпали можно приступать к послаблению и снятию приводного ремня.

У «восьмерки» натяжение производится направляющим роликом с эксцентриковым натяжителем. Для послабления ремня нужно ослабить фиксирующую гайку ролика и провернуть эксцентрик, тем самым убрав усилие, создаваемое им.

Для снятия ремня ГРМ с шестерни коленвала потребуется демонтаж шкива привода ГРМ. Для этого нужно будет авто поддомкратить и снять правое колесо, после чего появиться доступ к болту шкива. У некоторых шкивов имеются специальные отверстия, через которые производится фиксация колен. вала от проворачивания. Если же таких отверстий нет, зафиксировать его можно путем установки в венец маховика мощной отвертки с последующим ее упором в корпус. Зафиксировав колен. вал болт шкива откручивается и шкив снимается.

Теперь ничего не мешает снятию и замене ремня ГРМ. На его место устанавливается новый ремень. Сначала он одевается на шестерню коленвала, затем заводиться в зацепление в водяным насосом, после одевается на шестерню распредвала. В последнюю очередь он заводится за натяжной ролик. Далее все собирается на место и ремень ГРМ натягивается натяжителем.

Перед запуском двигателя нужно сделать несколько оборотов коленчатого вала вручную. Делается это для того, чтобы проверить, что метки совпадают и после проворота вала. После этого можно двигатель запускать. Если прошел успешно и двигатель работает хорошо ничего делать не нужно. Если же он не запустился или работает с перебоями, следует еще раз проверить совпадение меток и при надобности по новой их выставить.

Особенности замены ремня ГРМ на механизме DOHC

Немного о том, как производится замена ремня ГРМ на авто с механизмом DOHC. Примером выступит Лада «Приора». Принцип замены ремня идентичен вышеописанному. Но, доступ к ремню у данного авто несколько сложнее из-за наличия нескольких защитных чехлов, которые посажены на болты.

Видео: Замена ремня ГРМ на Лада Приора своими руками

При совмещении меток важно учитывать, что распредвалов – два, и на обеих метки должны совпасть.

Помимо направляющего ролика с натяжителем у этого авто имеется еще и опорный ролик. Но даже при его наличии в последнюю очередь ремень ГРМ заводится за ролик с натяжителем.

После установки нового ремня нужно очень внимательно проследить, чтобы метки на распредвалах точно совпадали.

Обязательно при замене ремня ГРМ производится и замена всех роликов, поскольку ресурс их одинаков с ресурсом ремня. Попутно, выполняя замену ремня, нужно проверить состояние подшипников жидкостного насоса, чтобы после замены ремня выход из строя помпы не стал неприятной неожиданностью.

avtomotoprof.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)