|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

1.2 Технологическая схема производства, обоснование и описание. Технологическая схема производства

Схема технологического процесса производства кондитерских изделий: подробности

Кондитерские изделия в зависимости от того, из какого сырья они производятся, бывают сахаристыми и мучными. Схема технологического процесса в каждом конкретном случае отличается. Сахаристыми считаются такие продукты, как мармелад, карамель, шоколад, пастила, ирис, драже, а мучными – все продукты, в которых содержится мука: вафли, печенье, пряники и так далее.

Этапы производства

Различные виды кондитерских изделий производятся по особенным технологическим схемам. Но все операции технологического процесса можно свести к трем этапам:

- подготовительный;

- основной;

- заключительный.

На подготовительном этапе важную роль играет стабильное обеспечение производственного процесса сырьем и необходимым компонентами. На данной стадии сырье принимается и подготавливается к хранению, затем подготавливается к производству. На основном этапе производства выполняются все работы, в ходе которых получаются кондитерские массы, формуются изделия, обрабатываются их поверхности. На основном этапе производится незавернутая готовая продукция. На заключительном этапе происходит оформление полученной продукции в упаковку.

Как работает кондитерский цех

Работа кондитерского цеха строится по одинаковой схеме, при этом он может выступать как самостоятельное подразделение, а может быть в составе крупного пищевого производства. Здесь ведется изготовление различных кулинарных изделий. Каждый цех состоит из подразделений, каждое из которых выполняет свои функции: в тестомесильном смешивается тесто, которое поступает в отделение тесторазделки, затем выпечки и отделки. Каждый кондитерский цех строится таким образом, чтобы помещения шли в той последовательности, в которой выполняются все операции на производстве.

Создание выпечки

Работа кондитерского производства строится на основании заявок, полученных от потребителей. В соответствии с ними рассчитывается нужное количество сырья, которое правильно хранится в специальных холодильных шкафах. На первом этапе трудовой процесс в цеху начинается с подготовки продуктов, обработки яиц и просеивания муки. Делается это в специальных моечных ваннах и на производственном столе. Просеиватель устраняет из муки механические примеси, делает ее рыхлой, чтобы кондитерские изделия были качественными.

Замешивание теста выполняется в тестомесильной машине, которая быстро и качественно замешивает дрожжевое, пресное или песочное тесто. С помощью планетарного миксера на производстве создается белково-воздушное, жидкое дрожжевое или мягкое песочное тесто, взбиваются кремы, суфле, желе. Если требуется изготовление слоеного теста, используется тестораскаточная машина.

Разделка, формовка и выпечка

Далее трудовой процесс предполагает разделку и формовку кондитерских изделий. Делается это в отдельном подразделении, где предусмотрены места для разделки разного теста. Слоеное и песочное тесто разделываются и формуются на холодильном столе, так как эти виды теста требуют охлаждения при приготовлении. Сформованные изделия, созданные из песочного, бисквитного, слоеного теста, сразу отправляются на кондитерские листы и выпекаются.

Полуфабрикаты подвергаются термической обработке для готовности, и этот этап – едва ли не самый важный во всей технологической схеме. Каждый вид кондитерки создается при определенной температуре и продолжительности тепловой обработки, что требуется соблюдать. Выпечка осуществляется в специальных пекарских шкафах из 2-4 камер. По окончанию выпечки готовые кондитерские изделия отправляются в остывочное отделение, где они охлаждаются.

Оформление тортов и пирожных

Схема технологического процесса предполагает и оформление кондитерских изделий. Делается это в отдельном производственном участке, где пирожные подвергаются нарезке, пропитке, смазыванию и украшению. Технологическая схема требует оснащение данного участка специальным оборудованием и холодильными столами, миксерами, которые варят сиропы и помадки, готовят крем. Полученная продукция отправляется на хранение: продукты с кремовой и фруктовой начинкой хранятся в холодильных шкафах, где температура составляет 6-8 градусов.

Производство шоколада

Кондитерское производство шоколада ведется из тертого какао и какао-масла. В качестве добавок применяются сахарная пудра, молоко или сливки, эмульгаторы, орехи и различные ароматизаторы. Этапы производства шоколада следующие:

- перерабатываются какао-бобы для получения какао-продуктов;

- готовится шоколадная масса и начинки;

- шоколад формуется;

- шоколад упаковывается.

При производстве шоколада товарные какао-бобы подвергаются очистке и сортировке по размеру на специальном оборудовании. Отобранные продукты отправляются на термическую обработку – это необходимо для удаления влаги и улучшения вкусовых свойств бобов. Очищенные и охлажденные бобы дробятся на специальной машине, при этом отделяются оболочка и зародыш. Полученные фракции какао применяются для производства разного вида шоколада. Отметим, что высшие сорта десертного шоколада создаются из крупных бобов (6-8 мм).

Производство карамели

Кондитерское производство ведется из карамельной массы с добавкой начинки или без нее. Изготовление карамельной продукции выполняется из сахара-песка и патоки с добавлением красителей, различных начинок, жиров, молочных продуктов. С технологической точки зрения процесс состоит из нескольких этапов:

- Готовится карамельный сироп. Его влажность должна быть не больше 16%.

- Получается карамельная масса.

- Готовятся начинки.

- Карамель формуется и охлаждается.

- Выполняется завертка, фасовка и упаковка полученной продукции.

Сиропы готовятся или непрерывными, или периодическими способами. В любом из вариантов он подвергается увариванию до достижения влажности карамельной массы максимум в 3%. При этом показателе масса будет в аморфном состоянии.

Производство зефира

Схема технологического процесса производства зефира примерно такая же, как и при изготовлении других кондитерских изделий. Сначала подготавливается сырье, приготавливается рецептурная смесь, получается сироп на основе сахара и патоки, сироп сбивается, формуется, смесь сушится, глазируется и затем укладывается.

Основным процессом при производстве зефира является образование кондитерской пены. Она создается на основе пектина и желирующих веществ. Выработка зефирных изделий происходит сбиванием смеси фруктового пюре с сахаро-паточным сиропом и яичным белком. Чтобы масса получилась пышной, доля сухих веществ в смеси должна составлять 59%. Сам сироп готовится в варочном котле, где он уваривается до содержания сухих веществ до 85%.

Зефирная масса взбивается в сбивальной машине, куда загружается рецептурная порция фруктового пюре, половина яичного белка. 8-10 минут идет процесс сбивания, затем добавляется вторая часть белка, желирующие вещества, чтобы зефирная масса сбивалась равномерно. После приготовления масса подается на зефироотсадочную машину, где посредством отсадки зефир формуется в виде полусфер.

После формования зефир отправляется на выстойку и подсушку, готовые корпуса подвергаются глазированию. Организация технологического процесса предполагает, что готовая продукция вручную снимается с полотна, фасуется и упаковывается.

Изготовление ириса

Ирис – это молочные конфеты, для изготовления которых используются молоко, сахар, патока, жир, вкусовые и ароматические вещества. Под высокой температурой (до 130 градусов) сахар и белки молока смешиваются, за счет чего обретают темную окраску и характерный вкус. Консистенцией и структурой ирис может быть карамелеобразным, то есть твердым и крепко уваренным, или тираженным (такой ирис имеет мелкокристаллическую структуру).

Схема технологического процесса приготовления ириса предполагает выполнение ряда операций: подготовки сырья, приготовления рецептурной смеси, варки ирисной массы, ее охлаждение, затем ирис формуется. Пласты ирисной массы проходят под прокатной машиной, после чего они режутся на изделия квадратной или прямоугольной формы.

Производство пастилы и мармелада

Популярными кондитерскими изделиями являются пастила и мармелад. Их выработка также выполняется на специальном оборудовании при соблюдении определенной технологической схемы. Мармеладно-пастильные изделия создаются на основе фруктов и ягод, к которым добавляются пенообразователи и студнеобразующие вещества. Большинство кондитерских фабрик выпускают яблочный, формовой, пластовый мармелад, плодово-ягодные изделия и в виде желе.

Система технологических процессов по производству мармелада и пастилы строится на сбивании массы из сахара и фруктов с яичным белком. В зависимости от того, какая масса будет добавляться в сбитую яблочно-сахарную смесь, пастила бывает клеевой и заварной.

fb.ru

1.2 Технологическая схема производства, обоснование и описание

В проекте, в отличие от базового производства, представлена технология производства батона безопарным способом.

Этот способ позволяет существенно снизить продолжительность процесса брожения по сравнению с опарным, что приводит к уменьшению производственных затрат.

Для улучшения свойств теста после замеса, стабилизации качества муки и улучшения качества готовой продукции вводят улучшитель хлеба – унипан.

Улучшитель вносят в сухом виде в муку перед замесом теста. Производство пшеничного хлеба складывается из ряда технологических этапов, в которых основную роль играют белковые вещества и крахмал, ферменты муки и микроорганизмы – дрожжевые клетки и молочнокислые бактерии муки, дрожжей и другого сырья предусмотренного рецептурой [3].

Для каждого сорта хлеба существует унифицированная рецептура, в которой указан сорт муки и расход всех видов сырья (в кг на 100 кг муки). На ее основании лаборатория хлебозавода составляет производственную рецептуру и технологический режим приготовления изделия.

В производственной рецептуре указывается дозировка муки, дополнительного сырья, полуфабрикатов на замес теста в зависимости от мощности завода, его оборудования, принятого способа тестоприготовления. Рецептура и режим приготовления теста из пшеничной муки высшего сорта представлены в таблице 1.2.

Таблица 1.2. Рецептура и режим приготовления теста безопарным спосо-бом

| Наименование сырья и показателей процесса | Расход сырья и параметры процесса |

| Пшеничная мука, кг | 100 |

| Прессованные дрожжи, кг | 2,0 |

| Пищевая поваренная соль, кг | 1,5 |

| Сахар-песок, кг | 3,0 |

| Маргарин столовый, кг | 3,5 |

| Влажность теста, % не более | Wхл + (0,5-1,0) |

| Продолжительность замеса, мин | 2-10 |

| Продолжительность брожения, мин | 60-180 |

| Продолжительность расстойки, мин | 40-55 |

| Продолжительность выпечки, мин | 22-34 |

Технологический режим приготовления изделия определяется: температурой, влажностью, кислотностью полуфабрикатов, длительностью брожения, наличием и количеством обминок, массой кусков теста, длительностью и температурным режимом расстойки и выпечки.

При составлении технологического режима учитывают: хлебопекарные свойства муки, вид и качество дрожжей, температуру в помещении и тому подобное.

Замес является короткой, но важной технической операцией. Его длительность для пшеничного теста составляет 2÷10 минут. Цель замеса – получить однородную массу теста с определенными физическими свойствами.

При замесе одновременно протекают физико-химические и коллоидные процессы, которые взаимно влияют друг на друга.

Коллоидные процессы связаны с набуханием белков и крахмала пшеничной муки.

В процессе приготовления хлеба крахмал выполняет следующие функции:

является источником сбраживаемых углеводов в тесте, подвергаясь гидролизу под действием амилолитических ферментов;

поглощает воду при замесе, участвуя в формировании теста;

клейстеризуется при выпечке, поглощая воду и участвуя в формировании мякиша хлеба;

является ответственным за черствение хлеба при его хранении [2].

Нерастворимые в воде белки муки (глиадин и глютелин) набухают и связывают воду в количестве приблизительно в два раза больше по сравнению со своей массой. Вследствие этого образуется клейковинный каркас теста губчатой структуры, который определяет эластичность теста. Крахмал связывает воду в количестве около 30% от всей массы. Но поскольку крахмала в муке значительно больше, чем белков, количество воды, связанной белками и крахмалом, приблизительно одинаковое. Набухшие зерна крахмала и частицы оболочек распределяются внутри клейковинного каркаса. Вследствие механического перемешивания набухшие частицы слипаются в сплошную массу, и образуется тесто. Однако длительный или слишком интенсивный замес может вызвать разрушение уже образованной структуры теста, которое приведет к ухудшению качества хлеба.

Тесто после замеса состоит из твердой, жидкой и газообразной фаз. Газообразная фаза состоит из пузырьков воздуха, полученных при замесе теста. В пшеничном тесте твердая фаза представлена набухшими нерастворимыми в воде белками, зернами крахмала и частицами оболочек. Она преобладает над жидкой фазой, в состав которой входят водорастворимые вещества (сахар, соль, водорастворимые белки и другие). Основная часть жидкой фазы пшеничного теста связана набухшими белками. По характеру замес теста бывает периодическим и непрерывным, а по степени механической обработки – обычным и интенсивным. Тестомесительные машины периодического действия оставляют отдельные порции теста через определенный период времени. В тестомесительных машинах непрерывного действия поступление сырья в корытообразную емкость для замеса и выгрузки из него теста происходит непрерывно. Для непрерывного замеса теста используются тестомесильные машины, входящие в состав тестоприготовительных агрегатов. Это машины И8-ХТА-6 производительностью 490 кг/ч с механической выгрузкой в бункер для брожения.

Рисунок 1.2. Графическая схема приготовления булки «Городской»

Замес обычной интенсивности прекращают при получении однородного теста, которое не липнет к рукам. Замес повышенной интенсивности предусматривает дальнейшую дополнительную механическую обработку теста, которая ускоряет образование клейковины, несколько ослабляет структуру белков, повреждает зерна крахмала. Белки и крахмал теста после интенсивного замеса становятся более доступными для действия ферментов, которые ускоряют процессы брожения и дозревания теста. Интенсивный замес делает тесто более пластичным и вязким, менее упругим. Физические свойства и состав теста после интенсивного замеса приближаются к свойствам выброженного теста: в нем увеличивается количество водорастворимых веществ и сахаров, и более прочно связывается влага. При этом объем изделия увеличивается на 10÷20%, мякиш становится более эластичным, пористость – мелкой и равномерной, корка окрашивается интенсивно, замедляется черствение.

Степень интенсивности замеса зависит от температуры теста, дозировки опары и силы муки: чем больше сила муки, тем выше температура теста и больше доза опары, а также больше интенсивность замешивания теста. Особенно высокой должна быть интенсивность замеса при клейковине, которая крошится и рвется. При очень большей интенсивности замеса теста клейковинный каркас разрушается, тесто теряет упругость, становится липким. Рекомендуется следующая интенсивность замеса: при замесе теста из муки со слабой клейковиной – 15÷25 Дж/кг, средней – 25÷40 Дж/кг, сильной – 40÷50 Дж/кг.

Тесто, со слабой структурой белков нуждается в меньшей механической обработке [3, 7].

Брожение теста охватывает период времени с момента замеса теста до деления его на куски. Цель брожения – разрыхление теста, придание ему определенных структурно – механических свойств, необходимых для последую-щих операций, а также накопление вкусовых и ароматических веществ и придание окраски хлеба.

Брожение происходит в бункере для брожения теста И8-ХТА-6 вместимостью 1,66 м3. Комплекс процессов, которые одновременно протекают на стадии брожения и взаимно влияют друг на друга, объединен общим понятием «созревание теста».

Созревание включает в себя микробиологические (спиртовое и молочнокислое брожение), коллоидные, физические и биохимические процессы.

Спиртовое брожение, в результате которого сахара превращаются в спирт и углекислый газ, называется дрожжевым. Источником сахаров являются собственные сахара муки, а также крахмал, который расщепляется до мальтозы. Таким образом, полученная в тесте глюкоза, из сахаров муки и крахмала попадает в дрожжевую клетку и, в результате реакций образуются спирт и диоксид углерода.

Диоксид углерода разрыхляет тесто, придает ему пористую структуру.

Брожение идет по следующей схеме

C6h22O6 2СО2 + 2С2Н5ОН + 117,6 кДж

Применяемые в хлебопечении дрожжи могут сбраживать все основные сахара теста – глюкозу, фруктозу, сахарозу и мальтозу.

Глюкоза и фруктоза сбраживаются непосредственно. Сахароза предварительно превращается сахарозой в глюкозу и фруктозу. В тесте с дрожжами скорость этого превращения сахарозы очень велика: уже через несколько минут после замеса теста вся содержащаяся в нем сахароза (даже при добавлении ее в тесто в количестве 7,5% от массы муки превращается в глюкозу и фруктозу. Молекула мальтозы также может разлагаться в тесте мальтазой дрожжей на две молекулы глюкозы.

В тесте (или опаре) дрожжами могут сбраживаться: собственные сахара муки, мальтоз; образующаяся в тесте из крахмала в результате действия на него амилолитических ферментов, сахар, вносимый в тесто (обычно сахароза). Сначала сбраживаются глюкоза и фруктоза. При одновременном присутствии этих сахаров скорость сбраживания глюкозы несколько больше чем фруктозы. Мальтоза начинает сбраживаться хлебопекарными дрожжами только после того как все наличное количество глюкозы и фруктозы практически сброжено.

В процессе брожения происходит увеличение кислотности теста, вызванное накоплением продуктов, имеющих кислую реакцию. Титруемая кислотность теста возрастает, рН сдвигается сторону более кислой реакции среды. Численное значение рН пшеничного теста из сортовой муки за время брожения изменяется с 6 до 5. Увеличение кислотности теста в процессе брожения происходит в результате образования и накопления ряда кислот. В выброженном тесте присутствуют молочная, уксусная, янтарная, яблочная, муравьиная, винная, лимонная и некоторые другие органические кислоты. При приготовлении теста на прессованных дрожжах: нарастание его кислотности в результате брожения примерно на две трети обусловлено накоплением в тесте молочной кислоты. Значительную роль играет и накопление уксусной кислоты. На долю всех остальных кислот падает обычно менее 10% кислотности теста.

Вкус и аромат хлеба в значительной мере обусловлены накоплением в тесте кислот и продуктов их взаимодействия с некоторыми другими составными веществами теста, например спиртами. Конечная кислотность теста принимается за один из показателей их готовности или степени зрелости, а кислотность хлеба является одним из показателей его качества, включенный в стандарт на хлеб.

Скорость брожения зависит от температуры, кислотности среды, качества дрожжей. Оно ускоряется при увеличении количества дрожжей и повышении их активности, при условии достаточного содержания сбраживаемых сахаров, аминокислот, минеральных веществ, витаминов. Высокая концентрация в тесте соли, сахара, жира тормозит газообразование. Если в тесте много сахарозы, то она не перерабатывается дрожжами, если в тесте много жира, то он обволакивает дрожжевую клетку тонкой пленкой, через которую не поступают питательные вещества, и брожение прекращается. Брожение ускоряется при добавлении в тесто амилолитических ферментных препаратов.

Молочнокислое брожение вызывается молочнокислыми бактериями, которые попадают в тесто из воздуха, вместе с мукой. Они расщепляют глюкозу до молочной кислоты, уравнение (4.2) которая улучшает вкусовые качества теста, так как клейковина в кислой среде делается более эластичной

С6Н12О6 → 2С3Н6О3

Присутствие молочной кислоты в тесте препятствует развитию маслянокислых и гнилостных бактерий, а также придает изделиям приятный вкус, а уксусная и другие летучие кислоты придают хлебу резко выраженный кислый вкус. Молочная кислота способствует набуханию белков и получению изделий с большим подъемом [7, 8].

Различают гомо- и гетероферментативное молочнокислое брожение.

В пшеничном тесте преобладает спиртовое брожение. Вследствие повышения кислотности теста ускоряется набухание белков, замедляется расщепление крахмала до декстринов и мальтозы, что очень важно при переработке пшеничной муки из проросшего зерна и ржаной муки. При этом образуется тесто с оптимальными физическими свойствами, которые обуславливают вкус и аромат хлеба. Поэтому кислотность теста является признаком его созревания, а кислотность хлеба – одним из показателей его качества, включенным в стандарт.

Коллоидные процессы, которые начинаются на стадии замеса, продолжаются во время брожения. У муки с сильной клейковиной белки к концу брожения набухают ограниченно, при этом свойства теста улучшаются; у муки со слабой клейковиной белки набухают неограниченно, тесто разжижается, поэтому длительность брожения теста из такой муки должна быть сокращена.

Биохимические процессы являются наиболее важными, так как от их протекания зависят и микробиологические, и коллоидные, и физические процессы. Процессы спиртового и кислотного (в основном молочнокислого) брожения теста представляют собой целую цепь сложных биохимических процессов, обусловленных взаимодействием комплекса ферментов дрожжей и кислотообразующих бактерий теста и ферментов муки.

При этом из теста в клетки дрожжей и кислотообразующих бактерий поступают растворимые продукты, необходимые для их жизнедеятельности (брожения, дыхания, размножения), а из клеток в тесто выделяются основные и побочные продукты брожения. Наряду с этим вещества, входящие в состав теста, испытывают комплекс превращений, обусловленных действием ферментов муки и продуктов, выделяемых дрожжами и кислотообразующими бактериями теста. В результате этого состав и свойства теста непрерывно изменяются.

При этом необходима определенная степень протеолиза, так как она ведет к получению достаточно упругого и эластичного теста, которое обладает оптимальными свойствами для получения качественного хлеба. Кроме того, продукты разложения белков на стадии выпечки участвуют в образовании цвета, вкуса и аромата хлеба. При интенсивном разложении белков, особенно в слабой муке, тесто расплывается, и хлеб получается неудовлетворительного качества. При расщеплении крахмала ферментами образуется мальтоза (5 - 6% к массе муки), которая расходуется на брожение теста и участвует в процессе выпечки, определяя вкус и аромат хлеба.

В результате физических процессов происходит насыщение теста углекислым газом, увеличивается его объем, и температура теста повышается на 1 - 2°С.

Интенсивность протекания всех процессов зависит от температуры. Оптимальная температура для спиртового брожения – 35°С, для молочнокислого – 35÷40°С, поэтому повышение температуры приводит к повышению кислотности. Кроме того, повышенная температура приводит к усилению биохимических процессов, ослаблению клейковины. Оптимальная температура брожения теста – 26÷32°С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки; тесто из слабой муки лучше готовить при более низкой температуре.

Таким образом, температура является основным фактором, регулирующим ход технологического процесса приготовления теста.

Дрожжевые грибки и молочнокислые бактерии в тесте почти неподвижны и, использовав вокруг себя все питательные вещества, постепенно прекращают жизнедеятельность.

Образующийся вокруг них углекислый газ угнетает их, процесс брожения в результате этого замедляется и может совсем прекратиться. Чтобы восстановить темп брожения, тесто подвергается обминке.

При этом происходит равномерное распределение пузырьков углекислого газа по всей массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость [2, 7].

Дрожжевые грибки и молочнокислые бактерии в тесте почти неподвижны и, использовав вокруг себя все питательные вещества, постепенно прекращают жизнедеятельность.

Образующийся вокруг них углекислый газ угнетает их, процесс брожения в результате этого замедляется и может совсем прекратиться. Чтобы восстановить темп брожения, тесто подвергается обминке.

При этом происходит равномерное распределение пузырьков углекислого газа по всей массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость [2, 7, 8].

Разделкой теста называют ряд операций обработки выбродившего теста. Разделка пшеничного теста включает в себя: деление теста на куски; округление; предварительную расстойку; формирование (закатку) тестовых заготовок; окончательную расстойку. Разделка теста включает и дополнительные операции (посадка тестовых заготовок в шкаф для расстойки и их выгрузка, надрезка заготовок после окончательной расстойки, посадка их в печь).

Пшеничное тесто упругое и требует более интенсивного механического воздействия. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, вследствие чего хлеб получается с равномерной, мелкой пористостью.

Цель операции деления теста на куски – получение заданной массы хлеба. Для этого применяют тестоделительные машины, работающие по объемному принципу. Допустимое отклонение массы отдельных кусков не должно превышать 1,5%. Масса куска теста должна быть на 10... 15% больше массы булки, который остыл, поскольку во время выпечки и охлаждения масса изделия уменьшается. Для деления пшеничного теста применяют тестоделитель А2-ХЛС для изделий массой от 0,15 до 0,93 кг.

Производительность от 8 до 60 кусков в минуту, точность деления ±1,5÷2,0%, мощность электродвигателя 3,0 кВт. В процессе работы тестоделителя необходимо следить за тем, чтобы уровень теста в воронке тестоделителя был постоянным.

Цель операции округления кусков теста (придание кускам теста шаровидной формы) – улучшение структуры теста для получения изделий с хорошей пористостью мякиша. Округление тестовых заготовок производится на округлительных машинах Т1-ХТН с конической рабочей поверхностью.

Производительностью 63 куска в минуту массой 0,1÷1,2 кг, мощностью электродвигателя 1,1 кВт. Частая остановка тестоделительных и тестоокруглительных машин во время работы нежелательна, так как тесто в процессе вынужденного простоя меняет свои свойства – плотность, кислотность и т.д.

Процесс предварительной расстойки – отлеживание кусков теста в течение 5÷8 минут, вследствие чего ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного каркаса. Предварительная расстойка осуществляется на ленточных транспортерах. Брожение на этой стадии не играет значимой роли, поэтому здесь не создают особых температурных условий.

Формирование тестовых заготовок – это процесс придания кускам теста формы, соответствующей данному сорту изделий. Для получения тестовых заготовок вытянутой формы их раскатывают валками в продолговатый блин, после этого сворачивают в трубку и прокатывают, а иногда еще и удлиняют. Такая дополнительная обработка теста улучшает пористость заготовок. Формирование пшеничного теста производится на ленточных и барабанных закаточных машинах Т1-ХТ1, на которых происходит раскатка в блин, завивка в рулон и придание батонообразной формы округленным заготовкам массой от 0,1 до 1,1 кг. Мощность электродвигателя 0,8 кВт.

Целью процесса окончательной расстойки является брожение теста, которое необходимо для восполнения углекислого газа, удаленного на стадиях разделки, восстанавливается клейковинный каркас теста, ослабевают внутренние напряжения, улучшается структура пористости. Если выпекать хлеб без окончательной расстойки, то он получается малого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. Расстойка проводится в шкафах окончательной расстойки РШВ при температуре 35÷45°С для ускорения брожения и определенной относительной влажности воздуха 75÷85% для предотвращения заветривания внешних слоев теста. Мощность 7,32 кВт. Длительность расстойки колеблется от 40 до 55 минут в зависимости от массы кусков теста, условий расстойки, свойств муки, рецептуры теста и ряда других факторов. Расстоявшиеся тестовые заготовки надрезают и направляют на выпечку [2, 9].

В начале выпечки тесто вследствие конденсации паров воды из среды пекарной камеры поглощает влагу, и его масса несколько увеличивается. После прекращения конденсации влаги начинается ее испарение с поверхности, которая к тому времени прогревается до 100°С, превращаясь в сухую корку. При этом часть влаги испаряется в окружающую среду, а часть (около 50%) переходит в мякиш. Влажность мякиша горячего хлеба на 1,5÷2,5% выше влажности теста. Обезвоженная корка прогревается в процессе выпечки до 160÷180°С, а мякиш – до 95÷97°С. Выше этой температуры мякиш не прогревается вследствие его высокой влажности (45÷50%).

В первые минуты выпечки спиртовое брожение в середине теста ускоряется и при 35°С достигает максимума. После этого оно снижается и при 50°С прекращается, так как дрожжевые клетки отмирают. При 60°С останавливается жизнедеятельность кислотообразующих бактерий. Вследствие остаточной деятельности микрофлоры во время выпечки в тесте – хлебе увеличивается содержание спирта, диоксида углерода и кислот, что повышает объем хлеба и улучшает его вкус. Кроме того, в первые минуты выпечки происходит тепловое расширение воздуха и газов в середине теста, которое существенно влияет на увеличение объема хлеба. Биохимические процессы связаны с изменением состояния крахмала и белков. При 70÷80°С они прекращаются. Крахмал при выпечке клейстеризуется и интенсивно разлагается. Белки расщепляются на составные части с образованием промежуточных продуктов. От глубины и интенсивности разложения крахмала и белков зависят цвет корки пшеничного хлеба, его вкус и аромат. Цвет пшеничного хлеба обусловлен присутствием меланоидинов, образованных в хлебе при участии некоторых аминокислот и ферментов. При 50÷70°С протекают процессы денатурации белков и клейстеризации крахмала (коллоидные процессы). Белки при этом выделяют воду, поглощенную при замесе теста, уплотняются, теряют эластичность и растяжимость.

Крепкий каркас свернувшихся белков закрепляет форму хлеба. Влага, выделенная белками, поглощается крахмалом. Однако этой воды недостаточно для полной клейстеризации крахмала, поэтому процесс протекает довольно медленно и заканчивается при прогреве мякиша до 95÷97°С. Крахмальные зерна при клейстеризации прочно связывают влагу, поэтому мякиш хлеба кажется более сухим, чем тесто.

Режимы выпечки определяются мерой увлажнения среды пекарной камеры; температурой в различных ее зонах; длительностью процесса. Режимы выпечки зависят от сорта хлеба, вида и массы изделия, качества теста, свойств муки, конструкции печи. Для большинства пшеничных изделий режим выпечки включает три периода.

В первом периоде выпечка производится при высокой относительной влажности (до 80%) и сравнительно низкой температуре (ПО – 120°С) паровоз-душной среды пекарной камеры в течение 2...3 минут; при этом тестовая заготовка увеличивается в объеме, а пар конденсируясь, улучшает состояние ее поверхности. Второй период идет при высокой температуре (240÷280°С) и пониженной относительной влажности; при этом образуется корка, закрепляется объем и форма изделия. Завершающий этап выпечки происходит при менее интенсивном подведении тепла (180°С), что способствует снижению упека.

Упек хлеба – это потеря массы теста при выпечке; он выражается разницей между массой теста и горячего хлеба, отнесенной к массе теста (в процентах). Почти 95% этих потерь составляет влага, а другую часть – спирт, диоксид углерода, летучие кислоты и другие.

Пути снижения упека: увеличение массы хлеба; увеличение относительной влажности воздуха и снижение температуры в пекарной камере на завершающем этапе выпечки [1].

Под режимом выпечки понимают основные параметры выпечки: продолжительность, температуру, а также влажность среды в разных зонах пекарной камеры. Все изделия выпекают при переменном режиме, поэтому пекарная камера должна быть разбита на несколько зон различной влажности и температуры среды. График температурного режима выпечки пшеничной булочки в пекарной камере изображен на рисунке 1.2.

В зоне увлажнения, в отличие от других зон, должна быть сравнительно высокая влажность среды (65÷80%) и низкая температура (120÷160°С), что способствует конденсации пара на поверхности тестовых заготовок. Конденсация пара ускоряет прогревание тестовой заготовки, способствует увеличению объема изделия, улучшает его вкус, аромат и состояние поверхности, снижает упек. Прогревание заготовки ускоряется в связи с тем, что при конденсации пара выделяется скрытая теплота парообразования. Расход пара на выпечку 1 т булочных изделий теоретически составляет всего 40 кг, а практически в результате значительной потери пара в печах – 200÷300 кг. Для большего увлажнения тестовые заготовки часто опрыскивают водой перед посадкой в печь. В зоне увлажнения тестовые заготовки находятся в течение 2÷5 минут. В этот период заготовки несколько увеличиваются в объеме и прогреваются до температуры 35÷40°С в центре мякиша и до 70÷80°С на поверхности.

В зоне высокой температуры (270÷290°С) среду пекарной камеры не увлажняют. Тестовая заготовка в этой зоне вначале интенсивно увеличивается в объеме за счет теплового расширения паров спирта и газов. Затем объем быстро фиксируется за счет образования твердой корки.

Температура центральных слоев тестовой заготовки в этой зоне до 50÷60°С, а внешних – до 100÷110°С. При такой температуре происходят клейстеризация крахмала и денатурация белков.

Следовательно, в этой зоне начинается образование мякиша и корки хлеба.

Температура, °С

Продолжительность, минуты

Рисунок 1.2. График температурного режима в пекарной камере

Продолжительность выпечки в зоне высокой температуры составляет 15÷20% от общей продолжительности выпечки. Основная часть выпечки осуществляется в зоне пониженной температуры при 180÷220°С. Продолжительность выпечки в этой зоне достигает более 70% от общей ее продолжительности. Именно в этой зоне продолжаются и заканчиваются процессы образования корки и мякиша. Снижение температуры в этой зоне позволяет уменьшить упек. Температура на поверхности корки достигает 160÷180°С и остается такой до конца выпечки.

На режим выпечки влияют хлебопекарные свойства применяемой муки, состав рецептуры, продолжительность окончательной расстойки и другие факторы.

Если изделия выпекают из теста с малой продолжительностью созревания, то температуру среды пекарной камеры снижают, а продолжительность выпечки увеличивают, чтобы продлить процессы созревания, которые будут продолжаться в тестовой заготовке при выпечке. Изделия, имеющие небольшую массу и толщину, выпекают быстрее и при более высокой температуре, чем изделия большей массы и толщины. Изделия, содержащие значительное количество сахара, выпекают при более низкой температуре и более продолжительное время, чем изделия без сахара, иначе корка изделий к концу выпечки будет слишком темно-окрашенной. Регулирование режима выпечки можно осуществлять в хлебопекарных печах любых конструкций путем изменения температуры выпечки, продолжительности выпечки и применения увлажнения [2].

После выпечки булки направляют в хлебохранилище для охлаждения, а затем – в экспедицию для отправки в торговую сеть.

В процессе остывания происходит перераспределение влаги внутри хлеба: часть ее испаряется в окружающую среду, а влажность корки и слоев, которые находятся под нею и в центре изделия, выравнивается.

Вследствие влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2...4% по сравнению с массой горячего хлеба.

Этот вид потерь называется усушкой.

Для снижения усушки, хлеб стараются как можно быстрее охладить; для этого понижают температуру и относительную влажность воздуха в хлебохранилище, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20°С.

На усушку влияет также влажность мякиша, так как увеличение влажности хлеба вызывает рост потерь на усушку и уменьшение массы хлеба (чем больше масса хлеба, тем меньше усушка).

В хлебохранилище хлеб из печи направляется ленточными транспортерами на циркуляционные столы, с которых его перекладывают на вагонетки - стеллажи.

На вагонетках хлеб хранится перед отправкой в торговую сеть. В последнее время внедряется способ хранения хлеба на лотках в специальных контейнерах, в которых хлеб охлаждается. После этого хлеб загружается в автомашины и поступает в торговый зал магазина [7]. Аппаратурно-технологическая схема производства батона изображена на рисунке 3.3.

studfiles.net

Технологии производства и технологические схемы

«Технология» (от греч. techne – мастерство, искусство и logos – учение) в буквальном переводе является наукой (учением) о мастерстве, искусстве. Учитывая то, что мастерство нематериально, то для видоизменения сырья (материальный объект) в готовый продукт необходимо иметь схему этого процесса. Реализация программы производства осуществляется исходя из уровня мастерства людей при определенных трудозатратах.

Технология – наука, изучающая совокупность знаний (мастерства) о способах и средствах производственных процессов при обработке сырья и полуфабрикатов с целью получения готовой продукции.

В связи с созданием определенного материального продукта технология относится к материальным технологиям в отличие от социальных технологий, создающих нематериальные блага, оказывающих услуги (образование, культура и др.). В материальных технологиях велика роль машин, а в социальных – людей, их профессиональных качеств.

В задачи предмета технологии как науки входит изучение (анализ) содержания процессов производства товаров и услуг; взаимные внутренние связи между мастерством и трудозатратами; закономерности развития процессов производства на основе достигнутого уровня знаний человека. Технология постоянно развивается в связи с тем, что потребности общества преобладают над возможностью их удовлетворения имеющимися средствами производства. Внедрение достижений науки в производство является источником развития технологии.

Технологические схемы производства товаров составляются с учетом принципов многочисленных фундаментальных и прикладных наук. Технология является источником неограниченного развития производства и общества и может быть представлена упрощенной моделью связей:

Технологический процесс представляет собой основную часть производственного процесса, когда исходное сырье в результате физического, механического и других воздействий превращается в пищевой продукт. При этом установлена строго определенная последовательность действий по созданию основной продукции, используя естественные (природные) процессы. Под основной продукцией понимаются те продукты, для получения которых создано данное производство. По окончании технологического процесса основной продукт становится товарным, имеет нормативно–техническую документацию и цену.

В результате технологического процесса остаются вторичные материальные ресурсы {BMP) – отходы производства и потребления, которые на данном этапе развития науки и техники могут быть использованы в народном хозяйстве в качестве дополнительного сырья (продукции). К вторичным материальным ресурсам не относятся возвратные отходы (повторно используемые в технологических процессах – источниках их образования без особой доработки), неизбежные технологические потери (от специфики технологии) и отбросы производства (сбросные шламы, грязь, неиспользуемые сточные воды и т.п.). Технологические процессы описываются материальными и энергетическими балансами.

proiz-teh.ru

Общая технологическая схема производства огнеупоров

Сырье для производства огнеупоров

Подавляющую часть промышленных огнеупоров производят из различного минерального сырья – глин, каолинов, доломитов, магнезитов и др.

Огнеупорные глины по составу являются полиминеральными породами, в которых ведущую роль играют кварц, каолинит, слюды и карбонаты.

Пластические свойства обеспечиваются значительным количеством (до 80 %) тонких частиц размером менее 0,001 мм. В тощих глинах содержание указанных частиц уменьшается в результате увеличения средних (0,01 0,002) и грубых (> 0,01 мм) фракций. Основу огнеупорных глин составляет каолин Al2O3*2SiO2*2h3O и гидраргилит Al(OH)3.

Общую оценку глин делают по сумме Al2O3 + TiO2, содержанию Fe2O3, огнеупорности и потере массы при прокаливании.

Наиболее вредными примесями являются железистые соединения, снижают свойства глин кварциты и карбонаты.

Глины с большим содержанием щелочных и щелочноземельных соединений и с небольшим содержанием Al2O3 легкоплавкие и пригодны для изготовления лишь строительной керамики.

Часов-Ярское месторождение глин имеет состав, %:

50-70 SiO2; 16-35 Al2O3; 0,5-3,0 Fe2O3, 1580-1630oС огнеупорность.

Каолины – это осадочные породы, образовавшиеся при разложении щелочных алюмосиликатов. Огнеупорность каолинов находится в интервале 1700-1800oС. Наиболее крупное месторождение каолинитов на Украине Владимирское. Состав этих каолинов

Природные высокоглиноземистые материалы служат для производства высокоглиноземистых огнеупоров. Они представлены минералами силлиманитовой группы – силлиманит, андалузит, кианит. Эти минералы имеют общую молекулярную формулу Al2O3*SiO2.

В чистом виде в природе эти минералы не встречаются. Примеси существенно снижают огнеупорные свойства сырья.

Гидраты алюминия гидраргилит Al2O3*3h3O, биялит и диаспор имеют формулу Al2O3*h3O. Природные месторождения имеют значительное количество примесей в виде Fe2O3, SiO2, Cr2O3 и др. Все это вместе называют бокситами, которые используют и для производства алюминия.

Безводный оксид алюминия в природе встречается крайне редко (корунд). Окрашенные его разновидности являются драгоценными камнями (сапфир, рубин и др.).

Кварциты служат исходным сырьем для производства динасовых изделий. С этой же целью используются кварцевые пески и песчаники. Содержание SiO2 в исходном сырье должно быть не менее 97 98,5 %.

В Украине разрабатываются преимущественно Овручское и Анковское месторождения.

Магнезиты являются основным сырьем для производства периклазовых и периклазосодержащих огнеупоров. Магнезиты – горные породы образованные минералом магнезитом MgСO3.

Магнезиты содержат значительное количество примесей. Например, в саткинских магнезитах содержится более 20 минералов-примесей, в том числе доломит, кальцит, пирит и др.

Крупные месторождения магнезитов находятся в России: Саткинское, Тальское, Онотское, Саввинское. В Украине месторождений магнезита нет.

Доломиты представляют собой карбонатно-горную породу, состоящую из двойной углекислой соли CaCO3*MgCO3. Доломиты широко распространены в природе. В металлургии используются в виде порошков и изделий.

Магнезиальносиликатное сырье служит основой для производства форстеритовых, периклазофорстеритовых и форстеритохромитовых огнеупоров. Основу этих огнеупоров составляет минерал форстерит 2MgO*SiO2, который содержится в нескольких горных породах оливинитах, дунитах и др.

Хромиты – это агрегат минералов, в состав которого входят хромит FeO*Cr2O3, шпинели MgO*Cr2O3, MgO*Al2O3, MgO*Fe2O3 и др. Сырьевые ресурсы хромитовых руд ограничены. Наиболее крупные месторождения находятся на Урале и в Казахстане.

Графит входит в состав углеродистых и углеродсодержащих огнеупоров. Различают три разновидности графита: кристаллический, скрытнокристаллический и аморфный. Используют преимущественно кристаллическую разновидность. На Украине имеется крупное месторождение графита в Кировоградской области. Специальные виды сырья.

Кроме природных сырьевых ресурсов используются и специальные виды сырья, которые получают искусственным путем. Сюда относятся: технический глинозем, электроплавленные корунд, муллит, периклиз, карбиды, нитриды и чистые оксиды.

Технический глинозем является промежуточным продуктом в производстве алюминия. Путем химической переработки бокситов и нефелина получают гидрат глинозема, а после термообработки – глинозем. Это тонкодисперсный материал, состоящий из зерен размером 40-100 мкм. Содержание Al2O3 колеблется незначительно 99,5-99,6.

Электрокорунд получают плавлением в электропечах глинозема или боксита. Промышленность производит белый и нормальный. Белый получают плавкой технического глинозема. он содержит более 99 % Al2O3 и незначительное количество примесей – Na2O, K2O, SiO2, Fe2O3, и др.

Нормальный электрокорунд получают восстановительной плавкой в электропечи шихты, состоящей из бокситов и углеродистого материала. При этом оксиды Si, Fe, Ti восстанавливаются, и получают ферросплав переменного состава.

Кроме названных сортов промышленность выпускает легированные электрокорунды (хромистый, титанистый), выплавляя их из глинозема с различными добавками.

Электрокорунд выпускают в виде порошков различной зернистости и используют как абразивные материалы.

Карбид кремния получают в электропечах из чистого кварцевого песка (не менее 97 % SiO2) и углерода, которые взаимодействуют при температуре 2000-2200oС по суммарной реакции

Нитриды алюминия и кремния получают путем азотирования мелкодисперсных порошков при температуре 1350-1400oС (Si3N4) и 800 и 1200oС AlN. Эти материалы используют для получения тиглей, муфелей, защитных чехлов термопар, а также при изготовлении некоторых огнеупоров.

Углеродистые материалы.

В производстве огнеупоров применяют каменноугольные, нефтяные и пековые коксы, получаемые коксованием каменных углей, нефтяных остатков и каменноугольного пека.

В качестве связующих веществ применяют те же смолы, пеки, искусственные смолы (фурасульфитно-спиртовая борда (ССБ), сульфитнодрожжевая бражка (СДБ). Эти продукты цементируют огнеупорные порошки, обладают высокими пластифицирующими свойствами и способствуют спеканию. При нагревании без доступа воздуха (коксующий обжиг) связующие вещества при высоких температурах переходят в качественно новое состояние – кокс, упрочняя наполнитель, склеивая его образующимся коксом.

Оксидные материалы. При производстве огнеупоров из чистых оксидов применяют порошки Al2O3, MgO, ZrO2, CaO, Cr2O3 и др., получаемые обычно химическим путем. Содержание основного оксида в порошке 98 99,5 %. Состав и количество примесей зависит от исходного сырья.

Подготовка сырья

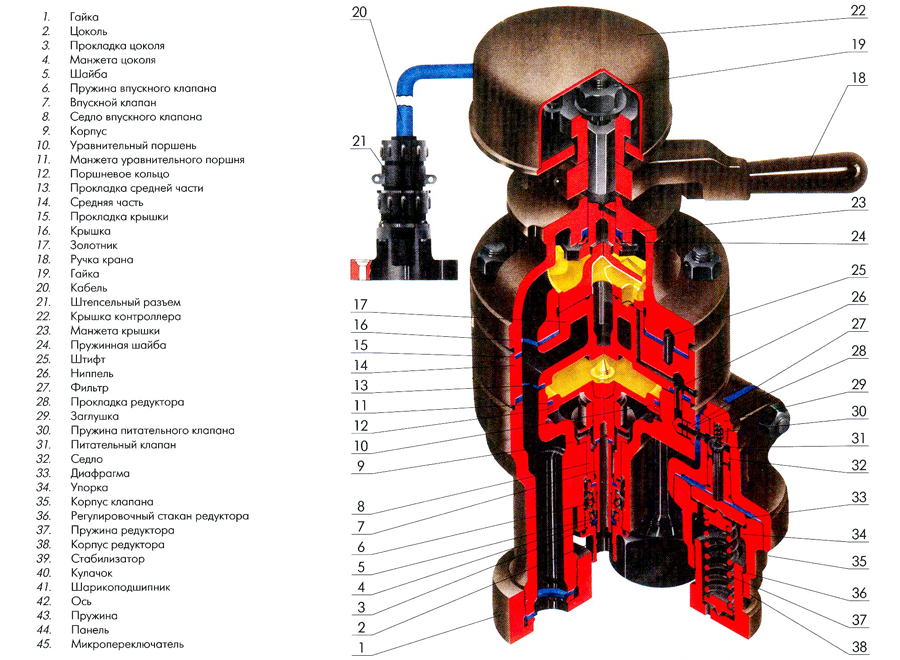

Природное огнеупорное сырье в большинстве случаев не готово к непосредственному использованию. Поэтому над ним производят целый ряд действий, включающие дробление, обогащение, сушку, измельчение, классификацию и др. О масштабах и содержании операций можно судить по схеме обогащения глин, приведенной на рис. 2.1). Обогащение глин. В подрисуночной надписи указаны операции и используемое для их проведения оборудование.

Рисунок 2.1 – Схема комбинированного обогащения глин: 1 – склад глины; 2 – мостовой кран; 3 – стругач; 4, 6, 27 – транспортерные ленты; 5 – зубчатые вальцы; 7, 28 – сушильные барабаны; 8, 17, 29 – циклоны; 9 – элеваторы; 10, 13, 30 – бункеры технологические; 11, 31 – дезинтеграторы; 12, 22 – грохоты; 14 – дозаторы; 15 – трубная мельница; 16 – воздушный классификатор; 18 – вентилятор; 19 – шнек; 20, 32 – бункеры готовой продукции; 21 – мельница мокрого помола; 23 – пропеллерная мешалка; 24 – фильтр-пресс; 25 – насос; 26 – бункер отходов

Количество операций и их содержание зависит от вида обрабатываемого сырья.

Разделенные по крупности подготовленные порошки используют для составления шихты при помощи весовых дозаторов. Жидкие компоненты дозируют объемными дозаторами (вода, ССБ и др).

Для обеспечения однородности шихты ее смешивают, используя смесители различных типов: смесители для перемешивания жидких смесей, смесители для получения пластических масс, смесители для получения полусухих масс. Последний способ получения смесей (полусухих) является основным в огнеупорной промышленности.

Из полученных смесей формуют полуфабрикат (сырец) изделия. Применяют три способа формования:

- пластическое;

- полусухое;

- шликерное литье.

Способы формования отличаются количеством вводимой в просушенную массу технологической связки, массовая доля которой составляет: при пластическом формовании 15 20, полусухом 3 8, при шликерном литье 35 45 %.

Различают формование при обычных и высоких температурах. К высокотемпературным относятся горячее прессование и литье из расплавов.

Кроме названных способов формования используют вибротрамбование (применяют при изготовлении крупногабаритных изделий), центрифугирование (при изготовлении кварцевых стаканов для разливки на МНЛЗ) и др.

Отформованные заготовки подвергают термической обработке – сушке, обжигу.

В процессе сушки происходит удаление свободной, химически не связанной с материалом, влаги. Снижается влажность изделий, повышается механическая прочность. Режим сушки должен предотвращать возможность разрушения изделий из-за быстрого удаления влаги. В зависимости от способа формования, вида огнеупора и конечной влажности изделий сушку ведут при температуре 80-200oС.

Следующая операция – обжиг. При обжиге протекают сложные физико-химические процессы, в результате которых происходит спекание материала и формируются основные свойства огнеупорных изделий. Основными являются повышение плотности и механической прочности в результате превращения конгломерата частиц в единое твердое тело.

Режим обжига зависит как от формы и размеров изделий, так и от состава и свойств массы, из которой сформировано это изделие. Условно обжиг подразделяют на три периода: нагрев, выдержка и охлаждение. Регламентируются скорость нагрева, т.к. подъем температуры сопровождается объемными изменениями, особенно если при этом протекают полиморфные изменения.

Максимальная температура обжига и время выдержки при этой температуре определяются достижением требуемого уровня спекания и завершенностью протекания физико-химических процессов между компонентами исходных материалов.

Охлаждение большинства видов огнеупоров проходит без протекания физико-химических процессов. Снижение температуры сопровождается затвердеванием жидкой фазы и термическим сжатием изделий. Процесс охлаждения осложняется только полиморфными превращениями, которые учитывают как при нагреве заготовки, так и при охлаждении изделий, например, динасовых.

uas.su

Технологические схемы производства мучных кондитерских изделий - Информационный портал о пищевом и кондитерском производстве

Много сортов мучных кондитерских изделий после выпечки, а некоторые и до выпечки, подвергают дополнительной отделке: наполняют различными начинками, глазируют помадой, шоколадом, отделывают кремом, фруктами, орехами, миндалем и т. п.

Большую долю мучных кондитерских изделий составляет печенье (Основную массу этого печенья вырабатывают на механизированных фабриках. Все печенье, независимо от рецептур и оформления делится на две группы:

1) печенье песочное (сахарное),2) печенье затяжное.Деление это вытекает из резко выраженного различия в структуре как теста, из которого Еыпекается песочное печенье, так и самого печенья. На рис. 1 приводится технологическая схема производства печенья.

Как показано на технологической схеме, все основное и вспомогательное сырье и полуфабрикаты, идущие по рецептуре на изготовление того или иного сорта печенья, подвергают проверке путем процеживания или просеивания, после чего оно поступает в месильные машины, где приготовляется тесто. Затем процесс изготовления печенья идет несколько отлично для песочного печенья ш для затяжного.

Тесто для затяжного печенья перед формовкой прокатывается еа вальцевой машине и вылеживается, причем для печенья, изготовляемого из муки I и II сортов, применяют две прокатки (заготовительную и лицевую) и между ними одну вылежку, а для печенья, изготовляемого из муки высшего сорта, добавляют вторую вылежку и третью прокатку. Дальше затяжное печение идет на формовку ка штампующе-режущую машину со штампующей головкой легкого типа.

Песочное печенье формуется на штапующе-резальных машинах с головкой тяжелого типа, а также на ротационных машинах различной конструкции, на машинах проволочнорезальных, отсадочных и др. В случае выработки песочного печенья на штампующе- резальной машине тесто формуется однократным пропуском через вальцовочную машину или через тестовыжимную машину. Дальше идет выпечка в печах различного типа, охлаждение во внутрифаб- ричиой таре или на транспортерах и, наконец, упаковка в пачки, коробки или ящики.Рис. 1. Схема производства печенья.

На фабрике «Большевик» оборудована станция непрерывного замеса сахарного теста, позволяющая осуществить поточный механизированный способ получения сахарного печенья.

Способ непрерывного замеса сахарного теста основан на возможности получения эмульсии из всего сырья (за исключением

муки и крахмала) и последующего перемешивания эмульсии с мукой, предварительно смешанной с крахмалом в месильной машине непрерывного действия.

Схема получения сахарного теста непрерывным путем

В двух попеременно работающих эмульсионных аппаратах с температурными рубашками сырье загружают в такой последовательности: сахарная пудра, вода, патока или инверт, молоко сгущенное или цельное.

Сырье перемешивают в течейие пяти минут при 50—60 об/мин. лопастей вала мешалки. Затем добавляют в эмульгатор меланж, соду и соль и продолжают перемешивание еще две минуты. После этого добавляют жир, расплавленный до 60, и углекислый аммоний.

Вся эта масса сбивается в течение 15 минут при 200—220 об/мин.

Готовая эмульсия поступает в промежуточный питательный бачок с поплавковым регулятором уровня, обеспечивающим равномерное питание насоса, которым эмульсия подается в месильный аппарат.

Мука из мучного бункера поступает в вертикальную шахту, откуда она непрерывно подается через дозатор в месильную машину.

Тестомесильная машина представляет собой горизонтальный металлический цилиндр с валом, на котором расположены по винтовой линии лопатки двух различных профилей. Лопатки осуществляют перемешивание сырья и эвакуацию теста из месилки.

Десертное печенье. По способу получения и формования теста и рецептуре десертное печенье делится на пять групп: муку добавляют за три-пять минут до окончания замеса. Формуют его путем раскатки в батоны или путем раскладки в формы. Тесто для группы «миндальное или ореховое», а также пирожное тесто готовится как полуфабрикаты для пирожных и тортов.

Много сортов десертного печенья подвергается отделке (смазывание поверхности желтком, обсыпание сахаром, орехами. гла-Рис. 2. Схема производства галет.

зировка сахарным сиропом, укладка цукатов и изюма и т. д., причем часть сортов отделывается до выпечки, а другая — после того, как изделие выпечено и охлаждено. После охлаждения и в некоторых случаях после отделки десертное печенье упаковывают.

Производство галет. Очень близка к технологической схеме производства печенья технологическая схема производства галет (рис. 2).

Этот новый вид продукции бисквитных фабрик сравнительно недавно появился у нас в Союзе и в настоящее время приобретает все больший и больший спрос у потребителей.

Для производства галет используется оборудование, предназначенное для выработки затяжного печенья. Предварительно перед замесом теста, приготовляется опара, на которой и замешивается галетное тесто. Прокатка теста для галет однородна с прокаткой теста для затяжного печенья из муки I и II сортов.

В некоторых случаях на отформованное тесто перед посадкой его в печь наносят соль, измельченный сыр и т. п. После выпечки отдельные сорта галет еще в горячем виде покрывают тонким слоем жира. Для посыпки галет до выпечки и нанесения на них жира после выпечки на штампующе-резальных агрегатах могут быть установлены специальные приспособления.

Пряники, в зависимости от технологического процесса приготовления теста, делятся на: пряники сырцовые и пряники заварные.

Как те, так и другие могут вырабатываться без начинки или с начинкой, а по способу формовки теста—на собственно пряники и коврижки.

Технологические схемы производства заварных и сырцовых пряников резко отличаются между собой только вначале. Для заварных пряников предварительно заваривается тесто, причем заварку теста можно вести в месильной машине с обогревом или же заваривают отдельно сироп и, доведя его до нужной температуры, заваривают им муку в обыкновенной месильной машине. Затем тесто вылеживается.

Далее технологические схемы производства как заварных, так и сырцовых пряников не отличаются одна от другой (рис. 3 и 4).

Пряники можно формовать на штампующе-резальных машинах с головкой легкого типа, внеся в эти машины небольшие технические изменения, вызванные необходимостью обильно подпыливать тесто. Перед штампующе-резальной машиной целесообразно ставить тестовыжимную машину. Формовка пряников возможна также на отсадочных машинах.

Как показывает схема, пряники упаковывают после тиражения; некоторые сорта до тиражения наполняют фруктово-ягодными начинками. Сырцовые пряники, типа мятных, выпускаются без тиражения.

Вафли совсем отличны от печенья и пряников и по виду, и по структуре, и по вкусу. Эта, довольно значительная, группа мучных кондитерских изделий вырабатывается по технологической схеме, изображенной на рис. 5.

Для замеса вафельного теста можно использовать любого типа сбивалки, вплоть до сбивалки, предназначенной для зефира и пастилы. Формовка и выпечка идут одновременно в специальных вафельных печах. Формы для выпечки вафельных листов бывают листовые плоские или в виде фигур орешков, грибков, ракушек и т. п Рис. 4. Схема производства заварных пряников.Рис. 3. Схема производства сырцовых пряников.

Вафли без начинок после выпечки и охлаждения идут на резку и упаковку.

Тесто для вафель, выпекаемых на плоских формах, намазывают начинкой вручную или на специальных машинах, после чего разрезают также на машинах.Рис. 5. Схема производства вафель.

Фигурные вафли, после отсадки в них начинки специальными отсадочными машинами, идут на вырубку на пресс.

Некоторые сорта вафель после резки глазируются шоколадом, полностью или частично.

Пирожные, торты, кексы. Технологический процесс производства пирожных, тортов и кексов делится на две части: заготовку

мучнистых полуфабрикатов (бисквитного, песочного, сбивного, белково-сбивного, заварного, миндального, слоеного и т. п.) и отделку их отделочными полуфабрикатами и вспомогательными

материалами, кремами, помадками, шоколадом, фруктово-ягодными заготовками, орехами, миндалем и т. п. Общая технологическая схема производства пирожных, тортов и кексов показана на рис. 6.Рис. 6. Схема производства пирожных и тортов.

Полуфабрикаты. Для получения бисквитного полуфабриката (рис. 7) сначала сбивают меланж с сахарным песком и, когда процесс сбивания заканчивается, а объем массы увеличится в 2—2,5 раза, в сбивальную машину добавляют муку с крахмалом.

Для приготовления заварного полуфабриката (рис. 8) в варочном котле распускается в посоленной воде сливочное масло и этой кипящей смесью заваривается мука; затем массу вынутую из парового котла, тщательно, перемешивают с меланжем, отсаживают на листы и передают на выпечку.

Песочный полуфабрикат (рис. 9) изготовляется по схеме песочного печенья, т. е. все сырье и полуфабрикаты загружают в ме* сильную машину для замеса теста и формуют вручную. После выпечки и охлаждения указанные полуфабрикаты поступают на отделку. Рис. 7. Схема производства бисквитного полуфабриката.Рис. 8. Схема производства заварного полуфабриката для заварных пирожных.

Для получения слоеного полуфабриката (рис. 10) в месильной машине замешивают тесто, в состав которого входят мука, меланж, соль, ванилин и виннокаменная кислота. Затем тесто обрабатывают на столах со сливочным маслом, путем многократного свертыва- Рис. 9. Схема производства песочного полуфабриката.Рис. 10. Схема производства слоеного полуфабриката.

ния, перекладывания и охлаждения теста с маслом; этим достигается слоистость, которая явно чувствуется после выпечки.

Для получения миндального полуфабриката (рис. 11) миндаль, после шпарки и очистки от кожуры, растирается с сахаром и частью белков на гранитной трехвалке, после чего эта масса замешивается с остальной частью белков, сахарной пудрой и мукой.

Для сбивного полуфабриката сбивают отдельно белки и отдельно сахар с желтками, а затем перемешивают все это с мукой. Рис. 11. Схема производства миндального полуфабриката.Рис. 12 Схема производства белковосбивного полуфабриката;

И, наконец, белково-сбивной полуфабрикат (рис. 12) изготовляется без муки, путем сбивания белков с сахаром. Эта сбитая масса отсаживается на листы и выпекается.

Этим не исчерпывается, разумеется, ассортимент полуфабрикатов для изготовления пирожных, тортов и кексов, но все они после выпечки и надлежащего охлаждения идут на вторую технологическую стадию производства пирожных и тортов—отделку. После отделки пирожные укладывают в специальные лотки с крышками, а торты упаковывают в коробки.

Приготовление теста

Образование теста

Мука, состоящая главным образом из сухих протеиновых гелей и крахмальных зерен, при взаимодействии с водой проявляет коллоидные свойства, предопределяющие образование теста. Главное значение в образовании теста имеют белки пшеничной муки — глиадин и глютенин. Белки являются высокомолекулярными гидрофильными соединениями, состоящими из комплекса неоднородных фракций. Наличие карбоксильных и аминных групп в белковой молекуле придает ей амфотерный характер, что позволяет белкам образовывать соли с основаниями и кислотами.

Новейшие исследования дают возможность представить себе строение и структуру белковых молекул, без чего трудно уяснить роль белков в процессе образования ^еста.

Молекула белка образуется путем конденсации большого количества аминокислот.

Схема конденсации аминокислот может быть изображена в следующем виде:Как видно из этой сх^емы, карбоксильная группа одной аминокислоты (СООН) и аминогруппа другой (NН2) образуют пептидную связь с выделением одной молекулы воды.

Полипептидная связь остатков аминокислот образует цепь главных валентностей, которая в свою очередь имеет разветвленные цепи побочных валентностей, связанных с нею в поперечном направлении.

Боковые цепи располагаются по обе стороны цепи главных валентностей, причем около половины боковых цепей, имеющих гидрофильные группы (ОН, СООН, КН и др.), будут находиться по одну сторону цепи главных валентностей, а другая половина боковых цепей, состоящих из гидрофобных групп (СН3, СН2, С6Н5 и др.), расположится по другую сторону.

Согласно теории Талмуда [3], белковая молекула имеет форму, приближающуюся к шарообразной, глобулярной. Ядро этой глобулы состоит из гидрофобных боковых цепей, сближенных одна с другою под влиянием полярной среды, например воды. Поверхность ядра или оболочку глобулы образуют пептидные связи, имеющие гидрофильный характер, а также боковые гидрофильные цепи, расположенные над оболочкой.

Теория набухания коллоидных частиц разработана акад. Липатовым [4]. Согласно этой теории механизм набухания мицелл белка (или крахмала) может быть представлен в следующем виде.

В момент погружения мицелл белка в воду происходит взаи модействие молекул воды с гидрофильными группами белка с образованием гидратированных частиц. При этом взаимодействие воды с гидрофильными группами происходит не только на поверхности мицелл, но и внутри их. Этот процесс является экзотермическим и не сопровождается значительным .увеличением объема мицелл, так как количество воды, связанное таким путем, не велико. В дальнейшем процесс набухания мицелл белка протекает за счет диффузии молекул воды внутрь мицелл белка. В этом случае мицелла белка рассматривается как осмотическая ячейка, внутри которой имеется низкомолекулярная растворимая фракция, благодаря чему создается избыточное осмотическое давление. Наличие осмотического давления обусловливает проникновение воды внутрь мицелл. Вторая фаза протекает без выделения тепла, но со значительным увеличением объема мицелл.

Следовательно, отождествление процесса набухания с гидратацией коллоидных частиц явилось бы ошибочным, так как из вышесказанного следует, что гидратация является частью процесса набухания и не сопровождается заметным увеличением объема мицелл, что внешне так характерно для процесса набухания. Этот эффект проявляется во второй фазе — при осмотическом набухании, когда большие количества воды связываются мицеллами, вследствие чего объем мицелл значительно увеличивается.

Белки пшеничной муки, образующие клейковину, составляют 80—85% всех белков, присутствующих в муке. Остальная часть белков относится к так называемым растворимым белкам, которые играют незначительную роль в образовании теста.

Многими исследователями в разное время было установлено, что большинство белков и в том числе белки клейковины — глиаαдин и глютенин — не однородны, а представляют собой комплекс различных фракций. В этом отношении представляют интерес исследования, проведенные советским ученым Кульманом [6], в результате которых было установлено, что глиадин состоит из двух фракций: α-глиадина, извлекаемого 40%-ным этиловым спиртом, и β -глиадина — части глиадина, остающейся после извлечения α -глиадина.

Стремясь установить степень сольватации белков, участвующих в образовании клейковины, Кульман, изучая процессы набухания и водопоглощения клейковины и ее фракций, получил следующие данные (табл. 2).

Таблица 2

| Объект | Число набухания | Количество поглощенной воды (в мл/г) |

| Клейковина | 1,47 | 1,68 |

| Глюгенин | 2,31 | 2,23 |

| Глиадин | 1,35 | 0,83 |

| α-глиадин | 1,27 | 0,76 |

| β-глиадин | 1,80 | 1,19 |

Как видно из этих данных, глютенин обладает наибольшей водопоглотительной способностью, а α-глиадин — наименьшей.

Определяя осмотическое давление золей фракций клейковины, Кульман определил их средний мицеллярный вес и нашел, что наибольшим мицеллярным весом обладает глютенин, а а-глиадин — наименьшим.

Исходя из этих данных, а также учитывая влияние добавок глиадина и его α-фракции на набухание и пептизацию клейковины, Кульман приходит к выводу, что низкомолекулярная фракция клейковины легко подвергается разрыхляющему действию воды и частично пептизируется. Последнее создает внутри клейковинного комплекса осмотическое давление, которое обусловливает диффузию воды внутрь клейковины, сопровождающуюся увеличением объема.

Для уяснения процесса образования теста необходимо изучить характер взаимодействия белков и крахмала с водой при совместном их присутствии в пшеничной муке.

Кульман, изучавший набухание пшеничной муки, клейковины и крахмала при различной температуре, приходит к следующим выводам:

Набухание крахмала при температуре ниже 50° протекает за счет гидратации его гидрофильных групп и не сопровождается значительным изменениям объема крахмала. Резкое увеличение, объема крахмала наступает при 60° и выше за счет осмотического характера набухания. При этом Кульман рассматривает зерно крахмала, как осмотическую ячейку, внутри которой имеется растворимая низкомолекулярная фракция — амилоза, обусловливающая избыточное осмотическое давление и приток воды внутрь ячейки.

Максимум набухания клейковины происходит при 30°. Дальнейшее повышение температуры приводит к понижению набухае- мости клейковины, что связано, по мнению Кульмана, с процессом денатурации ее.

Набухание муки при низкой температуре (30°) в основном протекает за счет набухания клейковины, а при высокой температуре (50° и выше)—за счет набухания крахмала.

Последний вывод из работ Кульмана имеет практическое приложение, так как известно, что процесс приготовления теста протекает при низкой температуре, поэтому следует иметь в виду, что клейковина при этих условиях оказывает основное влияние на набухаемость муки.

Изложенное позволяет представить механизм образования теста в следующем виде.

Белки клейковины, содержащиеся в пшеничной муке в количестве от 10 до 20%, при температуре теста 30° поглощают воду, примерно, 150% от веса белков, путем взаимодействия гидрофильных групп белка с водой, а также диффузии воды внутрь белка в результате наличия в нем избыточного осмотического давления.

Крахмал, содержание которого в пшеничной муке достигает 70%, при той же температуре теста впитывает воду в количестве 30% от своего веса за счет активности гидрофильных групп.

При неограниченном оводнении коллоидов муки часть воды находится в свободном состоянии в капиллярных пространствах теста.

Незначительная часть растворимых белков, а также сахара и неорганические соли переходят в раствор.

Набухшие мицеллы белка клейковины во время замешивания плотно соприкасаются одна с другою и образуют сплошную белковую сетку, в которую включены слабонабухшие крахмальные зерна и другие нерастворимые вещества.

Тесто, используемое для мучных кондитерских изделий, является более сложным комплексом, по сравнению с хлебопекарным тестом, так как кроме муки и воды в состав его входят и другие ингредиенты: сахар, жиры, яйца, соль и пр. Эти виды сырья в основном понижают водопоглотительную способность муки.

Для того, чтобы ориентировочно представить степень набухания в тесте коллоидов муки, в табл. 3 даны компоненты мучных изделий и показано количество воды, необходимое для набухания крахмала и белков клейковины при неограниченном их оводнении, в сопоставлении с фактически использованным количеством воды на эти цели.

Расчет производили, исходя из количества воды, содержащейся в том или ином типе теста и необходимого количества воды для растворения сахара и соли. Остающаяся часть воды относилась за счет фактического набухания белков клейковины и крахмала. Количество воды, необходимое для полного набухания крахмала и белковых веществ при неограниченном оводнении, рассчитывалось, исходя из принятого допущения, что белки клейковины связывают не менее 150%, воды, а крахмал—30% по отношению

к первоначальному их весу (до оводнения). Следует иметь в виду, что этот расчет не может претендовать на точность, но все же дает возможность установить степень набухания коллоидов в тесте (табл. 3).

Таблица 3

| КОМПОНЕНТЫ (в %) | Пшеничная мука | Тесто из воды и муки | Тесто галетное по рецептуре „Поход“ | Тесто затяжное по рецептуре „Смесь № 12е | Тесто сахарное по рецептуре „Рекорд“ | Тесто пряничное сырцовое по рецептуре „Ванильные“ | Тесто пряничное заварное по рецептуре .Медовые“ |

| Крахмал | 65,0 | 40,6 | 48,2 | 41,4 | 39,4 | 33,6 | 31,5 |

| Белковые вещества | 14,0 | 8,7 | 10,8 | 8,3 | 7,7 | 7,3 | 6,8 |

| Растворимые вещества (сахар, соль) | 3,5 | 2,1 | 5,1 | 17,2 | 23,1 | 31,5 | 33,0 |

| Нерастворимые вещества (жир, меланж и пр.) | 2,5 | 1,6 | 1,9 | 7,1 | 11,8 | 1,6 | 5,7 |

| Вода | 15,0 | 47,0 | 34,0 | 26,0 | 18,0 | 26,0 | 23,0 |

| в том числе: на растворение растворимых веществ | 2,5 | 3,8 | 8,0 | 10,8 | 14,8 | 15,5 | |

| на набухание крахмала и белковых веществ | 25,3 | 30,2 | 18,0 | 7,2 | 11,2 | 7,5 | |

| Количество воды, необходимое для полного набухания крахмала и белковых веществ при неограниченном их оводнении . » | — | 25,3 | 30,7 | 24,9 | 23,4 | 21,0 | 19,6 |

Данные табл. 3 позволяют сделать следующие выводы:

В тесте из муки и воды (хлебопекарном) созданы условия для полного набухания коллоидов муки. Помимо этого, в тесте имеется довольно значительное количество свободной капиллярной воды.

В галетном тесте созданы условия для полного набухания коллоидов муки.

В остальных типах теста для мучных кондитерских изделий (в пределах, изложенных в таблице) имеет место ограниченное набухание коллоидов муки. При этом наибольшее набухание коллоидов муки происходит в затяжном тесте и наименьшее — в сахарном и пряничном тесте.

Если допустить, что не весь сахар находится в тесте в растворенном состоянии, то и в этом случае положение, изложенное в п. 3, остается в силе.

Влажность песочного и затяжного теста

Песочное и затяжное тесто содержит меньше воды, чем галет- ное и, в особенности, хлебопекарное тесто. Точно так же песочное и затяжное тесто отличаются между собой тем, что содержат разное количество воды. Объяснение этому следует искать прежде всего в том, что в них содержится разное количество наполнителей и в первую очередь сахара и жира, понижающих водопоглотительную способность муки. Помимо этого, на водопоглотительную способность муки влияет целый ряд факторов, как-то: влажность, выход и крупнота помола муки, а также количество и качество содержащихся в ней белков.

Смирнов [5] считает, что водопоглотительная способность муки повышается на 1,8—1,9% при понижении влажности ее на 1%.

Кульман приводит данные [6], характеризующие способность пшеничной муки связывать воду в зависимости от выхода муки (табл. 4).

| Сорт пшеничной муки и процент выхода | Водопоглотительная способность муки (в %) | |

Мягкая озимая | 1 75 | 50,00 |

| 85 | 54,12 | |

| 1 96 | 62,85 | |

Твердая яровая | 1 75 | 70,42 |

| 85 | 73,53 | |

| 1 96 | 78,00 | |

Мягкая яровая | I 75 | 60,24 |

| 85 | 66,00 | |

| 96 | 64,40 |

Из этой таблицы видно, что водопоглотительная способность муки возрастает с повышением выхода муки, что, по мнению Кульмана, объясняется наличием отрубей в муке более высокого выхода, обладающих повышенной водоудерживающей способностью.

Крупнота частиц муки также оказывает влияние на ее водопоглотительную способность. Чем крупнее частицы муки, тем меньше их удельная поверхность, а это влечет за собой уменьшение количества воды, связываемой мукой.

Качество зерна, из которого приготовлялась мука, также влияет на ее водопоглотительпую способность. Кульман наблюдал, что мука из морозобойиого зерна поглощает в 3—3,5 раза больше воды, чем мука из нормального зерна, что, по его мнению, следует отнести за счет большей рыхлости мицелл высокоагрегированных составных частей муки.

Сахара влияют на количество и качество клейковины муки и тем самым на ее водоудерживающую способность. Приводим данные, показывающие изменения количества клейковины в тесте в зависимости от добавления к муке сахарозы (табл. 5).

Таблица 5

| Характеристика клейковины | Количество клейковины в тесте (в %) при добавлении к муке сахарозы | ||||

| 0% | 10% | 20% | 30% | 40% | |

| Сильная | 41,1 | 39,0 | 38,1 | 37,5 | 35,9 |

| Средняя | 36,7 | 36,0 | 35,2 | 34,0 ! | 32,8 |

| Слабая | 32,6 | 32,3 | 31,8 | 31,3 | 30,0 |

| Очень слабая | 28,7 | 28,5 | 27,9 | 27,1 | 25,3 |

Как видно из данных этой таблицы, количество клейковины в тесте уменьшается по мере увеличения количества сахарозы. Наиболее энергично действует сахар на муку с сильной клейковиной.

Исследования, проведенные бисквитной лабораторией ВКНИИ, также показали, что водопоглотительная способность муки и количество отмываемой клейковины уменьшаются по мере увеличения количества сахара (табл. 6).

Таблица 6

| Образец муки | 1 | 2 | 3 | |||||||||

| Процент сахара к муке | 0 | 10 | 20 | 50 | 0 | 30 | 40 | 50 | 0 | 30 | 40 | 50 |

| Водопоглотительная способность муки (в %) | 50 | 44 | 38 | 20 | ||||||||

baker-group.net

Технологическая схема производства