|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Система охлаждения двигателя СМД-60/62. Смд 62

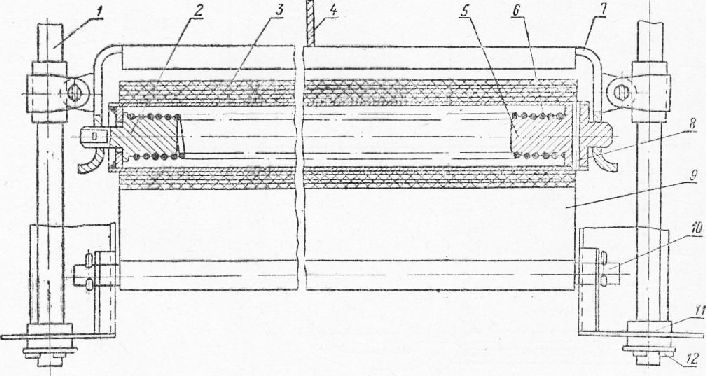

Воздухоочиститель в двигателе СМД-60/62 трактора Т-150

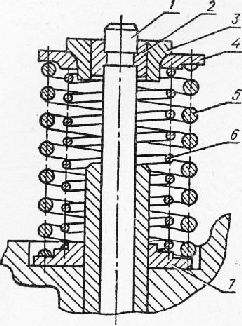

Воздухоочиститель двигателя СМД-60/62 (рис. 50) имеет две ступени очистки: первая — блок циклонов, вторая — два фильтрующих элемента (кассета из гофрированной проволочной сетки и пластина из пористого полиуретана). Блок состоит из 46 пластмассовых циклонов б, запрессованных в нижний и верхний поддоны, стянутые между собой восемью шпильками 26.

Блок циклонов с центральной трубой 1, бункером 5 для сбора пыли и кожухом 7 составляет неразборный узел. Для уплотнения стыка верхнего поддона и центральной трубы установлен резиновый сальник 25, а для уплотнения кассеты 12 с трубой — войлочный сальник 23. Между сальниками находится распорная пружина 24, одновременно прижимающая рефлектор 10, который служит для зашиты циклонов от капель масла, стекающего с кассеты.

Рис. 50. Воздухоочиститель в двигателе СМД-60/62:1 — центральная труба; 2 — фланец; 3 — прокладка; 4 — патрубок отсосный; 5 — пылесборный бункер; б —циклон; 7 — кожух блока циклонов; 8 — кольцо уллотнительное; 9 — патрубок циклона; 10 — рефлектор; 11 —кольцо уплотнительное крышки; 12 — кассета из путанкн; 13 — сетка защитная; 14 — болт-барашек; 15 — прокладка кассеты; 16 — элемент фильтрующий из полиуретана; 17 — крышка; 18— гайка; 19 — шайба; 20 — кольцо уплотнительное; 21 — гайка-барашек; 22 — шайба; 23, 25 — сальники: 24 — пружина; 26 — шпилька стяжная.

В крышке воздухоочистителя 17 размещаются кассета 12 и фильтроэлемент 16. В крышку сначала укладывается фильтроэлемент 16, а затем кассета 12, которая закрепляется гайкой 18. Кассета уплотняется резиновой прокладкой /5, приклеенной к крышке. Крышка уплотнена с верхним поддоном блока циклонов по окружности резиновым кольцом 11 и прижата гайкой-барашком 21. Для уплотнения полости чистого воздуха под шайбой 22 имеется резиновое уплотнительное кольцо 20. Двумя гайками-барашками 14 к крышке крепится сетка 13.

Воздухоочиститель двигателя СМД-60/62 посредством фланца 2, приваренного к центральной трубе крепится четырьмя болтами к кронштейну, который является одновременно соединительным патрубком между воздухоочистителем и турбокомпрессором. Под фланец установлена резиновая прокладка 3. Для подачи очищенного воздуха в компрессор в кронштейне есть отводной патрубок, к которому подсоединяется шланг.

Для удаления пыли на бункере имеется патрубок 4, к которому присоединяется отсосная трубка эжекционной системы. На кожухе зоздухоочистителя установлено фигурное резиновое кольцо 8 для уплотнения с капотом моторного отсека.

Принцип работы воздухоочистителя

Принцип работы воздухоочистителя состоит в следующем. Воздух проходит через сетку 13 и засасывается в циклоны через отверстия с тангенциальным входом, в результате чего воздух приобретает вращательное движение. Частицы пыли, находящиеся в воздухе, под действием центробежной силы отбрасываются к стенке циклона и ссыпаются в бункер 5. Воздух по центральной трубке 9 выходит из циклона, проходит через отверстия в рефлекторе 10 и кассету 12, в которой очищается вторично, а затем проходит через фильтроэлемент 16, в котором фильтруется окончательно. Таким образом обеспечивается высокая степень очистки воздуха. Очищенный воздух по центральной трубе 1 и через кронштейн поступает в турбокомпрессор.

Фильтрующий элемент 16 (пластина из пористого полиуретана) устанавливается с января 1975 г. До этого воздухоочистители имели только кассету 12 из проволочной сетки.

Техническое обслуживание воздухоочистителя в двигателе СМД-60/62

Периодически очищают сетку 13 и проверяют герметичность шланговых соединений. При большой запыленности воздуха сетка залипает, сокращается подача воздуха, в результате чего двигатель СМД-60/62 дымит и перегревается, снижается мощность. Нарушение герметичности в соединениях приводит к подсосу неочищенного воздуха.

При техническом обслуживании № 2 промывают фильтрующие элементы. Отвернув гайку-барашек 21, снимают крышку /7, а затем отворачивают гайку 18, освобождают кассету 12 и снимают фильтроэлемент 16. Снимают также рефлектор. В дизельном топливе промывают кассету, полиуретановый фильтроэлемент и рефлектор. После промывки кассету продувают сжатым воздухом, слегка смачивают дизельным маслом и хорошо встряхивают от капель масла. Фильтроэлемент после промывки отжимают, а рефлектор протирают насухо.

При сборке необходимо уложить фильтроэлемент в крышку так, чтобы он не деформировался, а затем закрепить кассету, чтобы она плотно прилегала к крышке. Установив рефлектор, а затем пружину 24 и сальник 23, который должен плотно обжимать центральную трубу, закрепить крышку. При этом обязательно проверить наличие уплотнительного кольца 20. Очень важно при сборке воздухоочистителя обеспечить герметичность в местах уплотнений.

Разборка и промывка воздухоочистителя с очисткой циклонов производится через 1900—2000 моточасов, то есть через одно техническое обслуживание № 3. Если трактор Т-150 длительное время эксплуатируется в условиях большой запыленности воздуха, необходимость в полной промывке и очистке воздухоочистителя может наступить раньше. Разборка блока циклонов не рекомендуется. Циклоны прочищаются ершом и продуваются сжатым воздухом.

www.traktora.org

Кривошипно-шатунный механизм двигателя СМД-62

Строительные машины и оборудование, справочник

Категория:

Трактор Т-150

Кривошипно-шатунный механизм двигателя СМД-62

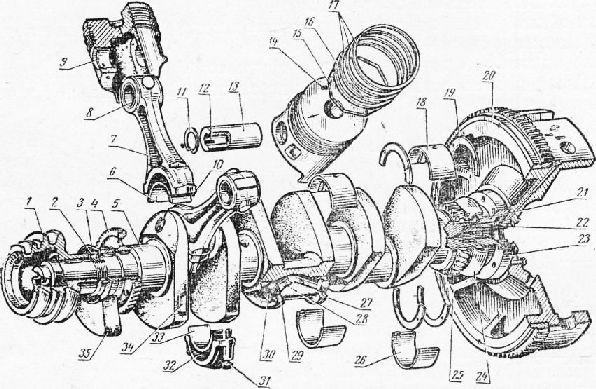

Кривошипно-шатунный механизм двигателя СМД-62Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала и состоит из коленчатого вала, маховика, комплекта шатунов, коренных и шатунных подшипников, поршней, поршневых колец и пальцев.

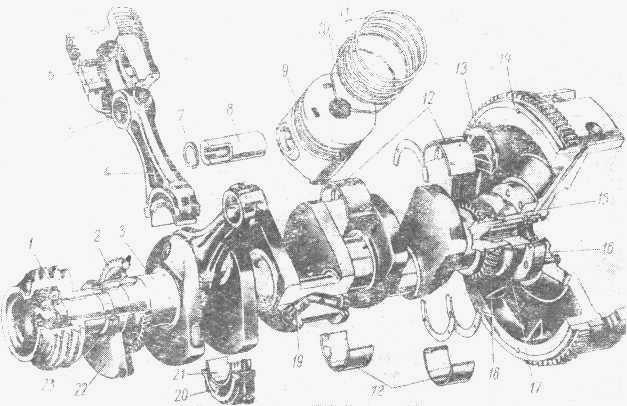

Рис. 1. Кривошипно-шатунный механизм: 1 — шкив; 2, 21— гайки круглые; 3, 24 — маслоотражатели; 4— шестерня привода маслонасоса; 5 — коленчатый вал; 6 — верхний вкладыш шатунного подшипника; 7 — шатун; 8— бронзовая втулка; 9 — поршень; 10—штифт; И— кольцо стопорное; 12 — место маркировки; 13—палец поршневой; 14 — место маркировки массы поршня; 15 — расширитель маслосъемного кольца; 16 — кольцо маслосъемное; 11 — кольцо компрессионное; 18 — верхний вкладыш коренного подшипника; 19 — полукольцо упорного подшипника; 20 — маховик; 22 — болт крепления фланца; 23 — фланец колен-вала; 25 — шестерня коленвала; 26 — нижний вкладыш коренного подшипника; 27 — шплинт; 28—мас-лозаборная трубка; 29 — полость шатунной шейки; 30 — пробка резьбовая; 31 — болт шатунный с шайбой стопорной; 32 — крышка шатуна; 33—нижний вкладыш шатунного подшипника; 34 — место маркировки валаг 35— противовес передний.

Коленчатый вал кованый из стали селект, имеет четыре коренных и три шатунных шейки, расположенных под углом 120° друг относительно друга. Противовесы откованы вместе со щеками, кроме первого противовеса, который устанавливается на переднем носке коленчатого вала на шпонке и вместе с шестерней привода маслонасоса и маслоотражателем закрепляется круглой гайкой, законтренной замковой шайбой. На каждой шатунной шейке устанавливается по два шатуна противоположных цилиндров (1-го и 4-го, 2-го и 5-го, 3-го и 6-го). Сверленые полости шатунных шеек предназначены для дополнительной очистки масла, поступающего в шатунные подшипники. Полости закрыты резьбовыми пробками, законтренными шплинтами. Масло к подшипнику подается через заборную трубку, завальцованную в отверстие в шейке. Шатунные и коренные шейки соединены маслоканалами. К первой шатунной шейке масло поступает по сверленому каналу в теле вала от первой коренной шейки, ко второй шатунной шейке — от второй коренной, к третьей шатунной — от четвертой коренной. Шестерня установлена на заднем конце коленчатого вала, находится в зацеплении с шестерней распределительного вала. Шестерня посажена на шпонке и закреплена вместе с маслоотражателем круглой гайкой. Гайка контрится замковой шайбой. В торец заднего конца вала болтами прикреплен фланец, фиксация которого осуществляется штифтом. В центре фланца находится отверстие со шлицами для вала независимого отбора мощности. Наружная цилиндрическая поверхность фланца обработана под самоподжимной сальник в картере маховика.

Коленчатый вал подвергается динамической балансировке в сборе с шестернями, передним противовесом и технологическим грузом, имитирующим массу маховика с расположенным на нем противовесом. Допустимая несбалансированность вала не более 50 гсм.

Фланец прикрепляется к коленчатому валу после установки картера маховика Момент затяжки болтов крепления фланца равен 20—22 кгм. Необходимая прочность и жесткость вала обеспечиваются большим перекрытием шеек (31 мм). Диаметр коренных шеек равен 92 мм, шатунных — 85 мм. Коленчатый вал устанавливают на двигатель с зазорами в коренных подшипниках 0,100—0,156 мм. Зазор в шатунных подшипниках равен 0,090—0,146 мм.

Четвертый коренной подшипник упорный. Осевой зазор коленчатого вала в четвертом коренном подшипнике находится в пределах 0,125— 0,345 мм. Осевое усилие воспринимается четырьмя полукольцами 19, изготовленными из сталеалюминиевой ленты.

Коленчатые валы изготавливают двух производственных размеров. Маркировка наносится на площадке первой щеки.

Коренные подшипники коленчатого вала расположены в нижней части блок-картера в приливах поперечных перегородок.

Каждый подшипник состоит из двух вкладышей, изготовленных из специальной стальной ленты, покрытой слоем из антифрикционного сплава АО-20.

Верхний вкладыш имеет канавку и отверстие для подвода смазки и устанавливается в постель блок-картера. Нижний вкладыш гладкий и устанавливается в крышку подшипника. Вкладыши фиксируются от проворота отогнутым «усом», входящим в паз постели и крышки.

Вкладыши подшипника подобраны по высоте. Верхний и нижний вкладыши одного подшипника могут быть спаренными. Спаренность верхнего и нижнего вкладышей определяется маркировкой. Вкладыш с маркировкой «+» спаривают с вкладышем с маркировкой «—». Вместо маркировки знаками «-)-» и «—» применяется также маркировка красной и зеленой краской. Вкладыши коренных подшипников взаимозаменяемы по коренным опорам.

В комплект коренных подшипников входят четыре полукольца упорного подшипника, воспринимающие осевые усилия от коленчатого вала.

Два верхних полукольца установлены в торцевых расточках четвертой коренной опоры на двух штифтах каждый. Нижние полукольца установлены на торцах крышки подшипника. По толщине полукольца изготавливают пяти размеров: один производственный и четыре ремонтных. Диаметр подшипника проверяется при установленных вкладышах в постель и затянутых гайках крепления крышек и стяжных болтах.

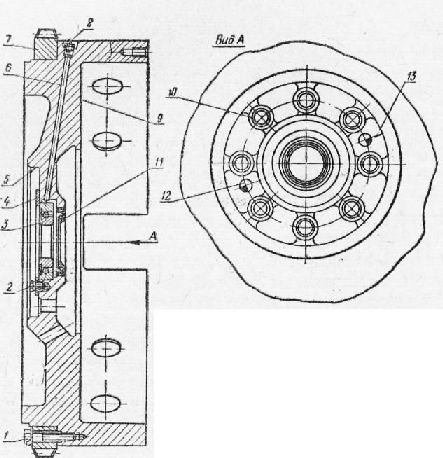

Маховик представляет собой массивную цилиндрическую отливку из серого чугуна; служит для уменьшения неравномерности вращения коленчатого вала и передачи крутящего момента через муфту сцепления на трансмиссию трактора. Масса маховика составляет 52 кг. На маховик напрессован зубчатый венец, с которым при запуске двигателя входит в зацепление пусковая шестерня редуктора. Дополнительно зубчатый венец закреплен четырьмя болтами равномерно расположенными по окружности. Прилив в виде сегмента, расположенный на диске маховика, служит дополнительной уравновешивающей массой (противовесом).

В центральное отверстие запрессован шарикоподшипник, который служит передней» опорой вала муфты сцепления. Подшипник закреплен в гнезде упорным кольцом, привернутым к маховику двумя болтами. Полость подшипника уплотняется самоподвижным сальником 11 типа 1—1—50 с размерами 50Х70ХЮ мм. Консистентная смазка к подшипнику подается через масленку и канал.

В четыре паза маховика заходят выступами нажимной и промежуточный диски муфты сцепления. Для лучшего охлаждения в маховике равномерно по окружности предусмотрены восемь круглых отверстий.

Задняя плоскость маховика служит рабочей поверхностью, к которой прилегает ведомый диск муфты сцепления, передающий крутящий момент двигателя.

Дисбаланс маховика составляет 24 000 гссм и имеет определенную направленность относительно вертикальной плоскости его установки на коленчатый вал.

Допустимое отклонение дисбаланса — не более 60 гссм.

Маховик устанавливается на фланец коленчатого вала специальной еыточкой и фиксируется в определенном положении двумя цилиндрическими штифтами. При установке совмещают отверстия в маховике со штифтом на фланце, помеченные рисками. Маховик к фланцу крепится восемью болтами, которые стопорятся замковыми шайбами.

Рис. 2. Маховик: 1— болт крепления венца; 2— болт крепления упорного кольца; 3 — шарикоподшипник; 4 — упорное кольцо; 5 — выточка под посадку на фланец; 6 — маслоканал; 7 —зубчатый венец; 8 — масленка; 9—поверхность прилегания ведомого диска; 10 — отверстие под болты крепления маховика к фланцу: 11 — сальник самоподжимной; 12 — контрольные отверстия под штифты; 13 — метка для сборки маховика с коленвалом.

Определенное положение маховика относительно коленчатого вала объясняется необходимостью расположения уравновешивающей массы на маховике в точном соответствии с положением противовесов на коленчатом валу. Кроме того, на маховике имеются метка ВМТ с лимбом для установки угла начала подачи топлива и метки для определения положения коленчатого вала, при котором регулируются зазоры в клапанах каждого цилиндра.

Шатун изготовлен методом горячей штамповки из стали 40Х. Стержень шатуна имеет двутавровое сечение.

В верхнюю головку шатуна запрессована бронзовая втулка с кольцевой канавкой по наружному диаметру с четырьмя отверстиями для подвода смазки. Масло в верхнюю головку подается по вертикальному каналу в стержне шатуна из шатунного подшипника.

Косой разъем нижней головки шатуна под углом 35° выбран из условия удобства монтажа шатуна на коленчатый вал через цилиндр. Крышка крепится двумя болтами 31, ввернутыми в тело шатуна. Треугольные шлицы в разъеме на шатуне и крышке фиксируют крышку от поперечного смещения. От осевого смещения предохраняет установленный в тело шатуна штифт 10. Такая фиксация крышки разгружает шатунные болты от боковых сил, действующих на срез.

Нижняя головка шатуна не симметрична относительно оси стержня. Это обусловлено установкой двух шатунов на одну шейку коленчатого вала. Нижняя головка шатуна растачивается в сборе с крышкой. Комплектность шатуна с крышкой маркируют цифрами, которые набивают на торце шатуна и крышки в месте разъема от 1 до 999.

Шатуны сортируют по величине массы. В комплект на двигатель шатуны подбирают с разницей в массе, не превышающей 10 г. Масса шатуна выбита трехзначным числом на торце нижней головки. Отверстие расточное в нижней головке шатуна служит постелью для вкладышей шатунного подшипника. Подшипник состоит из двух вкладышей: верхний вкладыш 6 и нижний 33 взаимозаменяемы. Отверстие в верхнем вкладыше совпадает с отверстием в шатуне для подачи смазки к поршневому пальцу. Отверстие в нижнем вкладыше выполнено из условия взаимозаменяемости с верхним.

Вкладыши изготовлены из биметаллической ленты, у которой антифрикционный слой выполнен из сплава AS-11.

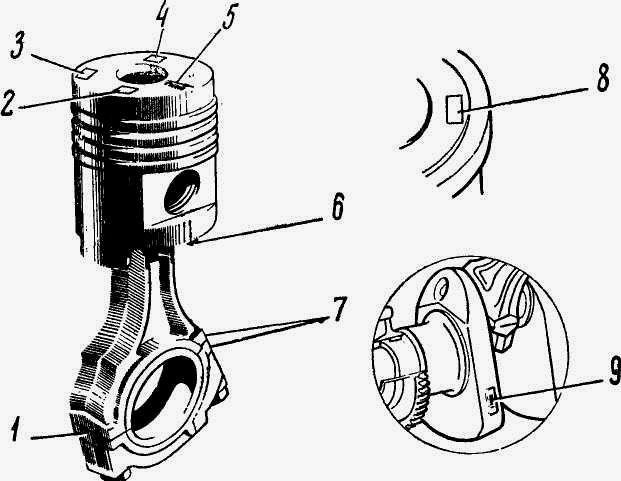

Поршень отлит из алюминиевого сплава АЛ-25. В головке поршня в центре расположена камера сгорания открытого типа. Подбор ее формы и объема в сочетании с организацией подачи воздуха и принятого закона подачи топлива насосом обеспечили высокую топливную экономичность двигателя порядка 1704-180 г/э.л.с. ч.

Геометрия наружной поверхности поршня и литой внутренней поверхности выбрана с учетом расположения камеры сгорания и бобышек под поршневой палец и для обеспечения лучшего отвода тепла от стенок камеры сгорания и теплопередачи к гильзе цилиндров. Все это создает условия для надежной работы поршня на всех режимах эксплуатации трактора.

На головке поршня проточены четыре канавки под поршневые кольца. В нижней канавке равномерно по окружности просверлены отверстия для слива масла, снимаемого маслосъемным кольцом со стенки цилиндра.

В двух бобышках поршня расточены отверстия под поршневой палец. У наружных краев отверстий под поршневой палец проточены канавки для стопорных колец. В каждой бобышке снизу просверлено по два отверстия для поступления смазки к поршневому пальцу.

Для уменьшения влияния боковой силы, возникающей при рабочем ходе поршня, ось отверстий в бобышках под поршневой палец смещена относительно оси поршня на 3 мм.

Отношение хода поршня к диаметру цилиндра составляет 0,89; для прохода противовесов коленчатого вала юбка поршня по бокам укорочена.

Участки поршня во время работы двигателя нагреваются по-разному. Больше всего нагревается головка поршня, где размещается камера сгорания и непосредственно воздействуют горячие газы. Чем ниже от головки, тем температура нагрева участков поршня меньше и, следовательно, тем меньше они расширяются. В соответствии с этим поршень выполнен с разными по высоте диаметрами. Наименьший диаметр имеет участок головки. Юбка имеет конус с большим диаметром у нижнего торца. С целью лучшей проработки юбка поршня подвергается лужению.

Для обеспечения зазора между юбкой поршня и гильзой цилиндра, равным 0,22—0,26 мм, поршни по диаметру юбки сортируются на две группы, которые маркируются буквами «Б» и «М». Размер диаметра юбки поршня при сортировке на группы определяют на расстоянии 41 мм от нижнего торца юбки в плоскости, перпендикулярной оси поршневого пальца при температуре 20° С.

Для получения необходимого натяга пальца в бобышках поршни также подразделяют на две группы по размеру диаметра в бобышках. Маркировку групп производят краской: белой и желтой.

По величине массы поршни в комплект на двигатель подбираются с разницей, не превышающей 7 г. Величина массы набивается ударным клеймом на донышке поршня тремя цифрами.

Поршневой палец предназначен для шарнирного соединения поршня с шатуном.

В холодном состоянии палец в бобышках поршня находится с небольшим натягом в 6—7 мк или с зазором 4—5 мк. Для обеспечения требуемого сопряжения пальцы по наружному диаметру сортируются на две группы.

При установке пальца поршень нагревают до температуры 50— 60 °С. В верхней головке шатуна палец должен плавно перемещаться под действием собственной массы. От осевого смещения в поршне палец фиксируется пружинными кольцами, установленными в канавки, выточенные в бобышках поршня.

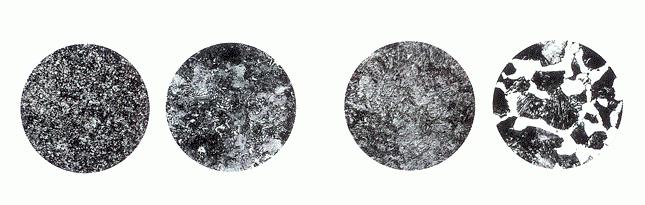

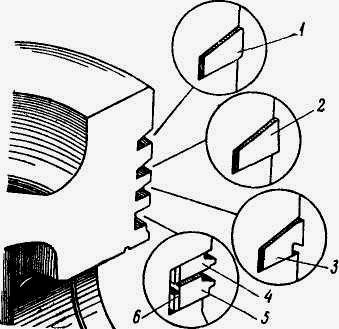

Поршневые кольца. Поршневые кольца служат для уплотнения зазора между поршнем и гильзой цилиндра. На каждом поршне установлено три компрессионных кольца и одно маслосъемное.

Компрессионные кольца трапецеидальной формы; верхний торец имеет скос под углом 10°.

Первое (верхнее) кольцо хромированное по наружной цилиндрической поверхности, остальные два кольца нехроми-рованные, имеют на цилиндрической поверхности канавки для ускоренной приработки в начальный период эксплуатации двигателя. Одновременно канавки служат для аккумулирования масла, которое уменьшает трение кольца о гильзу. Компрессионные кольца взаимозаменяемы с кольцами двигателей ЯМЗ-236 и АМЗ.

Маслосъемное кольцо коробчатой формы имеет два рабочих пояска шириной 0,5 мм с фасками и прорези в средней части для отвода масла. Такая конструкция кольца с применением радиального расширителя обеспечивает умеренный угар масла при наличии одного масло-съемного кольца.

Для обеспечения теплового расширения в замке для всех колец предусмотрен зазор, равный 0,45—0,75 мм.

Особенности эксплуатации. Детали кривошипно-шатунного механизма работают надежно и не требуют периодического технического обслуживания. Темп износа умеренный. Величина износа, при которой требуется капитальный ремонт, наступает после наработки 6000 ч. Однако в результате нарушения правил эксплуатации или небрежной сборки возможны неполадки в работе механизма или преждевременный износ деталей.

Наиболее часто встречающееся нарушение в эксплуатации трактора — длительная работа с перегрузом — приводит к перегреву двигателя, а длительная работа с малой нагрузкой или на холостом ходу приводит к переохлаждению двигателя* особенно в зимних условиях. Несвоевременный уход за воздухоочистителем служит причиной проникновения запыленного воздуха в цилиндры, что вызывает интенсивный износ поршневых колец и гильз цилиндров. Применение дизельного масла, по качеству не соответствующее рекомендованному заводом-изготовителем, вызывает повышенное нагарообразование на деталях кривошипно-шатунного механизма, износ шатунных и коренных подшипников, а‘также преждевременное засорение масляного фильтра смолистыми отложениями и продуктами износа.

Долговечность работы кривошипно-шатунного механизма в значительной степени зависит от соблюдения правил пуска дизеля особенно в холодное время года.

Для исключения сухого трения в подшипниках в момент пуска на двигателе предусмотрена предпусковая прокачка масла в системе смазки.

Рис. 3. Поршневые кольца: 1 — сечение верхнего компрессионного кольца; 2— слой хрома; 3— второе и третье компрессионные кольца; 4 — канавки; 5 — маслосъемное кольцо; А — место клейма «верх».

Для облегчения пуска дизеля на тракторе установлен предпусковой подогреватель. Все эти устройства обеспечивают надежный пуск двигателя при низких температурах и длительную работу деталей криво-шипно-шатунного механизма.

Для контроля за давлением смазки в системе на щитке приборов установлены два прибора: манометр, показывающий давление масла в системе, которое должно быть не ниже 2 кгс/см2 при работе под нагрузкой и лампочка аварийного состояния, которая загорается при резком снижении давления масла.

За этими приборами тракторист должен постоянно наблюдать в период работы трактора.

При загорании лампочки аварийного состояния следует немедленно остановить двигатель и выяснить причину.

В первую очередь необходимо проверить уровень масла в картере двигателя маслоизмерителем, затем исправность сигнальной лампочки и датчика (см. раздел «Система смазки»). Если уровень масла соответствует норме и система сигнализации исправна, то необходимо снять поддон и проверить состояние крепления маслоподводящей трубки.

Разборка и сборка. Замена поршневых колец. Разборку двигателя следует производить в закрытом помещении. Двигатель необходимо предварительно очистить от грязи и помыть. После слива масла из картера и воды из системы охлаждения снимают головки цилиндров. Отсоединяют сильфоны от выпускных коллекторов, топливные трубки от форсунок, снимают колпаки, вынимают штанги и после отвертывания гаек крепления снимают головки цилиндров вместе с выпускным коллектором и прокладки головок.

Головку цилиндров следует положить таким образом, чтобы не повредить выступающие носки распылителя форсунок.

Чтобы поршень можно было свободно вынуть из гильзы, необходимо очистить верхний пояс гильз цилиндров от нагара скребком из мягкого металла (меди, латуни, алюминия).

Затем снимают поддон и приступают к отсоединению шатунов. При положении кривошипа в нижнем положении снимают крышки шатунов первого и четвертого цилиндров.

Установив коленчатый вал в положение ВМТ, вынимают поршень с шатуном четвертого цилиндра, а затем, повернув на 90° по часовой стрелке, вынимают поршень с шатуном первого цилиндра. При выемке поршня из гильзы нельзя допускать ударов шатуна по гильзе. Запрещается зыталкивать поршень ударами по нижней головке шатуна металлическим инструментом, так как при этом возникают забоины на плоскости разъема или на поверхности вкладыша.

После выемки поршня нижнюю крышку шатуна и шатунные болты ставят на свои места.

Поршни с шатунами продолжают вынимать из второго и пятого, а затем из третьего и шестого цилиндров, устанавливая коленчатый вал в положение, удобное для демонтажа. Поршневые кольца снимают и устанавливают на поршень специальными шипцами, ограничивающими расширение кольца.

Перед установкой поршневых колец канавки в поршне и отверстия в канавке под маслосъемное кольцо очищают от нагара и промывают дизельным топливом или бензином, после чего продувают сжатым воздухом. Сначала устанавливают маслосъемное кольцо с радиальным расширителем, а затем третье, второе и первое компрессионные кольца. Первое компрессионное кольцо, хромированное, отличается большей упругостью, на верхнем торце имеется клеймо «верх».

Кольца должны иметь хорошую подвижность в к.анавках поршня. При проворачивании поршня, установленного горизонтально, компрессионные кольца должны плавно перемещаться в канавках и утопать в них под действием собственного веса, а маслосъемное — при легком нажатии пальцем.

Замки смежных колец должны быть расположены в противоположных сторонах, смещены по окружности на равных расстояниях друг от друга, но не против отверстий под. палец.

При установке поршня в цилиндр следует пользоваться специальной обжимной наставкой, устанавливаемой на бурт гильзы.

Сборка шатуна с поршнем. Для отсоединения шатуна от поршня следует вынуть стопорные кольца поршневого пальца, нагреть поршень в масляной ванне до 60° С и вынуть поршневой палец

При сборке поршни и пальцы подбирают одной группы. Поршневой палец должен запрессовываться в бобышки только нагретого поршня с установленным одним стопорным кольцом.

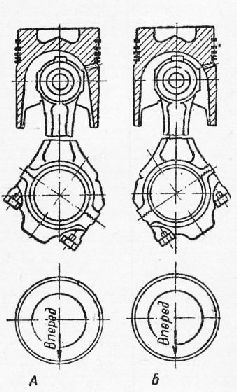

Взаимное положение поршня и шатуна в сборе для левого и правого ряда цилиндров должно соответствовать рисунку.

После запрессовки поршневого пальца устанавливают второе стопорное кольцо. Стопорные кольца должны свободно вращаться в канавках, а шатун перемещаться по оси пальца и качаться без заедания. Устанавливают на поршень поршневые пальцы.

Перед установкой в цилиндр поршень, гильзу и шатунную шейку смазывают дизельным маслом. Установку поршней производят попарно: цилиндры. Стрелка на поршнях должна быть направлена вперед в сторону вентилятора.

Замена вкладышей шатунных и коренных подшипников. Вкладыши коренных и шатунных подшипников ремонту не подлежат. В случае задира или выкрашивания (отслоения) антифрикционного слоя при хорошем состоянии шеек коленчатого вала вкладыши заменяют новыми соответствующего номинала без съема коленчатого вала.

Рис. 4. Установка поршня в цилиндр: 1 — блок-картер; 2 — гильза цилиндра; 3 — обжимная наставка; 4 — поршневые кольца; 5 — поршень.

Рис. 5. Сборка поршня с шатуном: А — для правого ряда цилиндров; Б — для левого ряда цилиндров.

Коленчатый вал устанавливают в положение, удобное для съема нижних крышек шатунов, начиная с первого и четвертого цилиндров. Расконтривают шатунные болты, вывинчивают их и снимают крышки шатунов вместе с нижней половиной вкладыша. Верхнюю половинку вкладыша выталкивают легкими ударами по медной пластинке, установленной в торец вкладыша со стороны, противоположной расположению усика на вкладыше.

Перед установкой новых вкладышей протирают чистой салфеткой шейку вала и постель под вкладыш на крышке шатуна. Верхняя и нижняя половинки вкладыша шатунного подшипника взаимозаменяемы. Вкладыш, установленный в постель, должен плотно прилегать и надежно фиксироваться усиком в пазе постели. Шейку вала смазывают дизельным маслом. Верхний вкладыш устанавливают в постель шатуна легкими ударами медного молотка в торец.

Крышка шатуна с нижней половинкой вкладыша должна быть установлена так, чтобы штифт в стержне шатуна и паз в крышке совместились, а номера крышки с шатуном совпали. Затягивают шатунные болты равномерно в два-три приема с конечным усилием, равным 20— 22 кгм и контрят замковыми шайбами с отгибкой на грань головки болта. При переборке следует использовать новые замковые шайбы. При правильно установленном шатунном подшипнике и выдержанном усилии затяжки шатунных болтов нижняя головка шатуна должна свободно перемещаться по шейке коленчатого вала. Продольный люфт допускается в пределах 0,35—0,66 мм.

Для замены вкладышей коренных,подшипников необходимо поочередно снимать крышки коренных подшипников. Вначале вывинчивают стяжные болты, а затем расконтривают и снимают гайки крепления крышек.

При установке новых вкладышей следует иметь в виду, что верхний вкладыш имеет канавку и отверстие для подвода смазки, а нижний вкладыш гладкий. Если вкладыши замаркированы, то их подбирают с учетом маркировки. Вкладыш с маркировкой «+» устанавливается в паре с вкладышем, имеющим маркировку «—» или с красной и зеленой краской соответственно.

После установки в постели вкладыши смазывают дизельным маслом, укладывают коленчатый вал и ставят на свои места крышки. В связи с плотной посадкой крышки в паз блок-картера крышки осаживают легкими ударами медного молотка или монтировкой.

Перед навинчиванием гаек резьбу шпилек смазывают дизельным маслом.

Гайки крепления затягиваются поочередно, начиная со средних крышек, в два приема. Сначала затягивают гайки всех крышек с половинным усилием, а затем с окончательным, равным 26—28 кгм. Если отсутствует динамометрический ключ для определения усилия затяжки, гайки затягивают до совпадения меток на шпильке и гайке, которые наносят перед разборкой.

Перед затяжкой заднего упорного подшипника необходимо выровнять осевой зазор, для чего, слегка притянув гайками крышку, перемещают вал взад-вперед в осевом направлении, выравнивая положение крышки. Когда крышка займет положение, при котором осевой зазор будет одинаковый с обеих сторон крышки, гайки затягивают окончательно. Зазор проверяют щупом.

Контровку гаек необходимо производить новыми замковыми шайбами. Повторное их использование не разрешается.

Затем затянуть стяжные болты с усилием 16—18 кгм.

При правильно подобранных и установленных вкладышах коренных подшипников коленчатый вал без шатунов должен свободно вращаться от руки.

Читать далее: Механизм газораспределения двигателя СМД-62

Категория: - Трактор Т-150

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Механизм газораспределения двигателя СМД-62

Строительные машины и оборудование, справочник

Категория:

Трактор Т-150

Механизм газораспределения двигателя СМД-62

Механизм газораспределения двигателя СМД-62Механизм газораспределения осуществляет впуск в цилиндры свежего воздуха и выпуск отработанных газов. Механизм состоит из впускных и выпускных клапанов с пружинами, передаточного механизма, связывающего распределительный вал с клапанами.

Расположение деталей механизма газораспределения отличается от широкораспространенной схемы у рядных двигателей.

Распределительный вал расположен по центру блок-картера и является общим для клапанов правого и левого ряда цилиндров. Вращается вал з четырех опорах, расточенных в блок-картере.

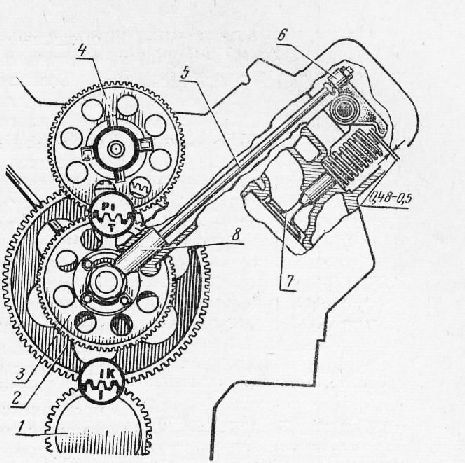

Четыре опорные шейки и кулачки для повышения износостойкости закалены токами высокой частоты. По числу клапанов вал имеет двенадцать кулачков: шесть впускных и шесть выпускных. Взаимное расположение кулачков определяется порядком работы цилиндров и фазами газораспределения. Порядок работы цилиндров 1—4—2—5—3—6. Фазы газораспределения показаны на рисунке.

Угол пЬворота коленчатого вала, когда одновременно открыты впускной и выпускной клапаны, называется перекрытием клапанов. Перекрытие клапанов у двигателя СМД-60 составляет 11°.

На заднем конце распределительного вала болтами закреплен блок шестерен, состоящий из шестерни распределительного вала и промежуточной шестерни для привода топливного насоса. Шестерни привода распределительного вала и топливного насоса расположены с заднего торца блок-картера. Осевое усилие от распределительного вала воспринимается с одной стороны буртом заднего подшипника, с другой — упорным фланцем (рис. 1), который располагается между опорой вала и шестерней.

Рис. 1. Механизм газораспределения: 1 — вал распределительный; 2 — штанга толкателя; 3 — клапан впускной; 4 — винт регулировочный; 5 — гайка регулировочного винта; « — втулка направляющая клапана; 7 — клапан выпускной; 8 — толкатель; 9— пружины клапана; 10 — ось коромысел; —пружина распорная; 12 — коромысло клапана; 13 — стойка оси коромысел; 14 — кольцо стопорное; 15 — шестерня промежуточная; 16 — шестерня распредвала; 17 — фланец упорный; 18— задняя опорная шейка;19— маслоканал для подачи масла на коромысла,

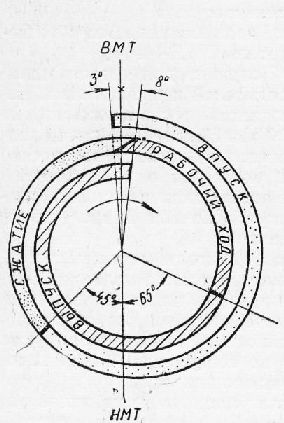

Рис. 2. Диаграмма фаз газораспределения.

Рис. 3. Установка шестерен распределения по меткам: 1 — шестерня коленвала; 2 — шестерня распредвала; 3 — шестерня промежуточная; 4 — шестерня привода топливного насоса; 5 — штанга; 6 — коромысло; 7 — клапан; 8 — толкатель.

Упорный фланец крепится к блок-картеру двумя болтами. При монтаже и демонтаже распределительного вала доступ к болтам крепления фланца осуществляется через отверстия в блоке шестерен. Шестерни в зацепление устанавливаются по меткам. Совпадение меток на шестернях коленчатого и распределительного валов соответствует моменту положения поршня первого цилиндра в ВМТ на ходе сжатия.

Клапаны расположены в один ряд вверху на каждой головке цилиндров. Если смотреть на головку цилиндров сверху, то расположение клапанов справа налево следующее: 1—3—5 — впускные, 2—4—6 — выпускные. Со стороны нижней плоскости головки цилиндров клапаны легко отличить по размеру тарелки. Диаметр тарелки впускного клапана равен 56 мм, а выпускного 46 мм. Клапаны двигателя СМД-60 взаимозаменяемы с клапанами двигателей ЯМЗ и АМЗ.

Клапаны в направляющих втулках удерживаются двумя пружинами каждый. В верхней тарелке клапан закреплен двумя коническими сухарями .

Верхняя тарелка пружин разъемная. Сопряжение тарелки с втулкой по сферической поверхности обеспечивает возможность вращения клапана в процессе работы и, следовательно, более равномерный износ но седлу клапана.

Тарелки клапанов утопают под нижнюю плоскость головки цилиндров впускных на 0,5+0,2 мм, а выпускных на 0,8±0,2 мм. Герметичность клапанов проверяют путем заливки керосина в патрубки. При появлении течи керосина за время менее 30 сек клапаны притирают.

Сухари и клапанные пружины взаимозаменяемы с пружинами двигателей ЯМЗ и АМЗ.

Толкатели — цилиндрические, расположены в колодцах блок-картера, имеют плоские донышки. Оси направляющих колодцев смещены относительно осей кулачков распределительного вала.

Толкатели взаимозаменяемы с толкателями двигателя СМД-14.

Штанги служат для передачи движения от толкателей к коромыслам. Изготовлены штанги из стального прутка диаметром 10 мм. Верхний и нижний концы штанги имеют выпуклые сферические поверхности, которыми она упирается в сферические поверхности на донышке толкателя и регулировочном винте коромысла клапана.

Коромысла стальные литые, невзаимозаменяемы для одного цилиндра. Поэтому на каждый цилиндр устанавливается коромысло правое и коромысло левое. Правильность установки коромысел проверяется по совпадению бойка коромысла с торцом клапана..

Коромысла установлены на полой оси, закрепленной в трех разрезных стойках. Стойки крепят к головке цилиндров шпильками, которые одновременно служат фиксаторами осей коромысел от проворота. Коромысла к стойкам поджимаются пружинами, надетыми на оси, а крайние коромысла фиксируются от смещения стопорными кольцами, поставленными в канавки на оси.

Усилие затяжки гаек крепления стоек 6—8 кгм. Гайки контрятся замковыми шайбами. Неправильная установка контровочной шайбы приводит к ослаблению крепления стойки, что является одной из причин разрегулировки зазоров в клапанном механизме.

Внутренняя полость осей коромысел используется в качестве масляного канала. На клапанный механизм левой головки масло подается из передней опоры распределительного вала, а на клапанный механизм правой головки — из задней опоры распределительного вала.

Масло из оси через отверстия поступает для смазки втулок коромысел. От втулки по сверлению в коромысле масло подается к винту регулировочному: в центре зинта имеется отверстие для поступления смазки к сферической поверхности, сопрягаемой со штангой.

Регулировка зазоров в клапанах. Правильно отрегулированные зазоры в клапанах обеспечивают надежную работу деталей механизма газораспределения, мощность и экономичность двигателя. Зазор (0,48—0,5 мм) устанавливают между бойком коромысла и торцом клапана по щупу. Зазоры регулируют одновременно в клапанах двух противоположных цилиндров 1—4; 2—5; 3—6.

Порядок регулировки обычный для всех двигателей.

Устанавливают поршень цилиндра в ВМТ на ходе сжатия; вращая коленчатый вал при снятых колпаках головок цилиндров, следят за движением клапанов цилиндра; после того, как выпускной клапан, а затем впускной откроются, нажимают на указатель ВМТ, находящийся с правой стороны на картере маховика, и продолжают вращать коленчатый вал до попадания стержня указателя в лунку на маховике.

Снимают лючок на картере маховика, находящийся с правой стороны под топливным фильтром грубой очистки, и под болт устанавливают стрелку, совместив ее с риской на маховике, отмеченной ВМТ.

Освободив стержень указателя ВМТ (под действием пружины он возвратится в первоначальное положение), продолжают вращать коленчатый вал по часовой стрелке (примерно на 40—45е) до совмещения конца стрелки с риской на маховике, отмеченной цифрами «1» и «4». В этом положении коленчатого вала щупом проверяют зазор между бойком коромысла и торцом всех клапанов первого и четвертого цилиндров. Щуп должен плотно входить в зазор. При необходимости зазор регулируют следующим образом: отпускают ключом контргайку и при помощи отвертки устанавливают регулировочный винт в положение требуемой величины зазора. После затяжки контргайки проверяют рукой плавность вращения штанги, а щупом — величину зазора.

Рис. 4. Установка клапанных пружин 1 — клапан; 2 — сухарь; 3— втулка тарелки; 4 — тарелка клапана; 5 — пружина клапана наружная; 6—пружина клапана внутренняя; 7 — шайба пружин клапана.

Провернув коленчатый вал на 240° в том же направлении до совпадения стрелки с меткой с цифрами «2» и «5», аналогично проверяют и регулируют зазоры в клапанах второго и пятого цилиндров, а затем, провернув коленчатый вал еще на 240° до совпадения стрелки с меткой с цифрами «3» и «6», проверяют и регулируют зазоры в клапанах третьего и шестого цилиндров.

Следует помнить, что при повороте коленчатого вала от метки «1» — «4» к метке «2»—«5» пропускается метка «3»—«6». Это положение метки «3»—«6» соответствует расположению поршней третьего и шестого цилиндров вблизи ВМТ на такте выпуска, где имеется перекрытие фаз клапанов. Регулировать зазоры в этом положении нельзя.

После регулировки зазоров колпаки устанавливают на место. При этом необходимо следить правильностью установки резиновой прокладки, чтобы избежать появления течей из-под колпака.

Рис. 5. Указатель ВМТ.

Рис. 6. Установка поршня первого цилиндра в ВМТ.

Рис. 7. Метки на маховике: а — метки на маховике двигателей выпуска 1973 г.; б — метки на маховике двигателей выпуска 1971—1972 гг.

На двигателях выпуска 1971 —1972 гг. метки на маховике расположены с учетом порядка работы цилиндров 1—4—2—5—3—6. Зазор в клапанах регулируют по каждому цилиндру отдельно. В положении ВЛ1Т регулируют зазоры в клапанах первого цилиндра, дальше проворачивают коленчатый вал до совмещения конца стрелки с меткой цифры «4» — регулируются зазоры в клапанах четвертого цилиндра и затем последовательно во 2—5—3—6 цилиндрах.

Читать далее: Система питания двигателя СМД-62

Категория: - Трактор Т-150

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Турбокомпрессор в двигателе СМД-60/62 трактора Т-150

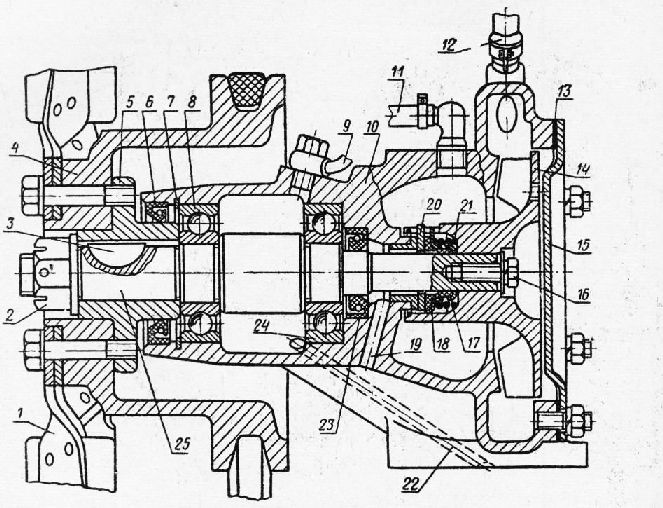

Турбокомпрессор двигателя СМД-60/62 (рис. 51) состоит из центробежного компрессора и радиальной центростремительной турбины, служит для наддува воздуха в цилиндры двигателя СМД-60 за счет энергии выпускных газов. В результате принудительной подачи воздуха в цилиндры увеличивается воздушный заряд. С увеличением воздушного заряда обеспечивается эффективное сгорание увеличенной дозы топлива и тем самым достигается повышение мощности двигателя по сравнению с тем, когда на двигателе нет турбокомпрессора и воздух поступает под действием разрежения в цилиндре при такте всасывания.

Турбокомпрессор располагается в развале блоков цилиндров и крепится четырьмя шпильками на крышке ресивера фланцем 29 корпуса турбины. Между фланцем турбины и крышкой ресивера установлена железоасбестовая прокладка, снижающая интенсивность теплового потока от турбины к крышке ресивера.

Схема турбокомпрессора двигателя СМД-60

Рис. 51. Турбокомпрессор двигателя СМД-60/62 - схема:1 - выходной патрубок компрессора; 2 — прокладка вставки компрессора; 3 - вставка компрессора; 4 — колесо компрессора; 5 — штифт; 6 — гайка; 7 — маслоотражатель; 8 — кольца уплотнительные; 9 — диск уплотнения: 1О — корпус компрессора; 11 — кольцо стопорное; 12 — уплотнительное резиновое кольцо; 13 — средний корпус; 14 — фиксатор подшипника; 15 — вал ротора; 16 — прокладка экрана; 17 — диск уплотнения турбины; 18 — кожух тепловой защиты турбины; 19 — корпус турбины; 20 — вставка турбины; 21 — колесо турбины; 22 — втулка уплотнения; 23 — экран; 24 — кольца уплотнительные выхлопной трубы; 25 — сопловой венец; 26 — втулка подшипника; 27 — уплотнительное кольцо; 28 — прокладка корпуса компрессора; 29 — фланец крепления турбокомпрессора.

К среднему корпусу 13 на восьми шпильках крепится корпус компрессора 10. Для уплотнения стыка в кольцевую канавку установлены резиновое кольцо 12 и прокладка 28 из паронита. Корпус компрессора — литой из алюминиевого сплава, имеет входной патрубок и спиральный канал (улитку) с выходным патрубком 1. Внутри к корпусу четырьмя шпильками через паронитовую прокладку 2 прикреплена алюминиевая вставка 3, в которой выполнен лопаточный диффузор. Вставка вместе с каналом улитки и колесом компрессора 4 образует проточную часть для подачи воздуха в ресивер двигателя СМД-60/62. Входной и выходной патрубки компрессора имеют шланговые соединения, первый с воздухоочистителем, второй — с крышкой ресивера.

К противоположному фланцу среднего корпуса восемью шпильками крепится корпус турбины 19. Проточная часть турбины образована корпусом 19, вставкой 20,сопловым венцом 25 и колесом 21. Корпус турбины — чугунный, имеет два входных патрубка, соединенные сильфонными компенсаторами с выпускными коллекторами правого и левого ряда цилиндров, а также фланец 29 для крепления ту р бо комп рессор а.

На выходном патрубке вставки турбины имеются две канавки, в которые установлены компрессионные кольца 24 (двигателя Д-50) для уплотнения в соединении с выхлопной трубой.

В центральной бобышке среднего корпуса установлен бронзовый подшипник 26 типа «качающаяся втулка», в которой вращается ротор турбокомпрессора. Подшипник установлен в бобышке с некоторым зазором. Слой смазки в зазоре между втулкой и бобышкой образует упругую подвеску. Втулка подшипника фиксируется в бобышке деталью 14, в которой выполнен канал для подвода смазки к подшипнику.

Ротор турбокомпрессора состоит из вала 15, колеса турбины 21 и колеса компрессора 4. Колесо турбины отлито способом точного литья из жаропрочной легированной стали и приварено к валу. Колесо компрессора отлито из алюминиевого сплава и закреплено на валу с помощью шпоночного соединения и гайки 6.

Полости компрессора и турбины со стороны подшипникового узла имеют контактные газомасляные уплотнения. Уплотнение со стороны компрессора состоит из диска 9, который по наружному торцу уплотняется в расточке среднего корпуса резиновым кольцом 27, а по внутреннему диаметру — уплотнительными кольцами 8. Диск стопорится в среднем корпусе стопорным кольцом 1L Уплотнительные кольца 8—чугунные, разрезные, установлены в кольцевые канавки маслоотражателя 7, плотно посаженного на валу ротора.

Уплотнение со стороны турбины осуществляется диском /7, экраном 23 с прокладкой 16 и уплотнительными кольцами 8У установленными в канавки втулки 22, которая напрессована на вал ротора. Экран 23 с прокладкой 16 зажимается между средним корпусом 13 и корпусом турбины 19.

Надежная работа уплотнения имеет важное значение для работоспособности турбокомпрессора. Из-за проникновения масла в полость компрессора загрязняется проточная часть компрессора, снижается его производительность и в результате может туго проворачиваться колесо. Просачивание масла в полость турбины приводит к повышенному нагарообразованию, нагар заполняет зазоры, отчего затирается колесо турбины (заклинивается).

Ротор в сборе с втулкой уплотнения 22, маслоотражателем 7, шпонкой, гайкой 6 и замковой шайбой подвергается динамической балансировке. Точность балансировки — 0,2 гсм. Качеству балансировки придается особое значение, так как рабочая скорость вращения ротора составляет 40 ООО об/мин.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора заключается в следующем. Выхлопные газы из цилиндров двигателя СМД-60 трактора Т-150 под давлением поступают через выхлопные коллекторы в проточную часть турбины. Из соплового аппарата, расширяясь, они устремляются на лопатки рабочего колеса турбины и заставляют вращаться ротор. Из турбины газы выходят в атмосферу через выхлопную трубу. Колесо компрессора всасывает воздух через воздухоочиститель, сжимает его и подает под давлением во впускной ресивер, откуда воздух под избыточным давлением 0,5—0,6 кгс/см2 направляется в цилиндры двигателя.

Смазка к подшипнику турбокомпрессора поступает из главного распределительного канала, предварительно проходя дополнительную фильтрацию в фильтре сетчатого типа, расположенном с правой стороны блок-картера. Подающий маслопровод присоединяется к фиксатору 14. Отводится масло через отверстие в среднем корпусе по трубке.

www.traktora.org

Поршневая группа и коленвал СМД-60, 62 трактора Т-150

________________________________________________________________________

Поршневая группа и коленвал СМД-60, 62 трактора Т-150

Кривошипно-шатунный механизм двигателя СМД-60,62

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Основными деталями кривошипно-шатунного механизма (рис. 14) являются поршни с поршневыми кольцами и пальцами, шатуны, коленчатый вал и маховик.

Рис. 4. Кривошипно-шатунный механизм двигателя СМД-60, 62 трактора Т-150

1 — шкив коленчатого вала, 2 — шестерня привода масляного насоса: 3 — вал коленчатый; 4 — шатун; 5 — втулка верхней головки шатуна; 6 — поршень; 7 — кольцо стопорное, 8 — палец поршневой; 9 — поршень; 10—кольцо поршневое маслосъемное; 11 — кольца поршневые компрессионные; 12 — вкладыши коренных подшипников верхние; 13 — полукольца упорные; 14 — маховик; 15 — гайка; 16 — фланец крепления маховика; 17 — маслоотражатель, 18 — шестерня привода газораспределения, 19 —масляная полость шатунной шейки, 20 — крышка нижней головки шатуна, 21 — вкладыш шатунного подшипника нижний; 32—противовес; 23—маслоотражатель.

Поршень 6 отлит из алюминиевого сплава. В днище его находится тороидальная открытая камера сгорания. Верхняя часть поршня конусная, а юбка — овально-конусная.

В верхней части поршня выполнено четыре канавки, в которые установлены кольца: в первые три — компрессионные, в четвертую — маслосъемное. Для отвода масла в четвертой канавке и под канавкой имеются отверстия.

В двух бобышках расточены отверстия под поршневой палец, ось которого смещена относительно оси поршня на 3 мм в сторону вращения коленвала СМД-60,62 трактора Т-150.

Для подвода масла к поршневому пальцу в бобышках поршня выполнены отверстия. Поршни комплектуются по массе и размеру юбки. Разность масс поршней в одном комплекте должна быть не более 7 г.

Поршни по наружному диаметру юбки сортируются на две группы (Б и М). При установке на дизель гильзы и поршни должны быть одной размерной группы. Маркировка группы по размеру диаметра юбки и масса поршня нанесены клеймом на донышке поршня (рис. 5).

Рис. 5. Расположение меток на деталях кривошипно-шатунного механизма двигателя СМД-60, СМД-62

1 — место клеймения массы шатуна; 2 — место клеймения массы поршня: 3 — место клеймения размерной группы поршня; 4 — место клеймения знака ОТК; 5, 6 —метки для определения положения поршня при сборке его с шатуном; 7 —место клеймения комплектности шатуна с крышкой; 8 — место клеймения группы гильзы цилиндра: 9 — место нанесения маркировки коленчатого вала.

Компрессионные кольца выполнены из высокопрочного чугуна и имеют трапециевидную форму сечения. Верхнее кольцо 1 (рис. 6) по наружному диаметру хромировано, второе кольцо 2 имеет конусную рабочую поверхность (минутное), нижнее 3 — скребкового типа.

Маслосъемное поршневое кольцо — скребкового типа и состоит из трех элементов: верхнего 4 и нижнего 5 колец, изготовленных из специального чугуна и хромированных по наружному диаметру, и стального радиального расширителя 6. Верхнее кольцо в отличие от нижнего имеет на торцевой поверхности прорези для прохождения масла.

Рис. 6. Схема установки колец на поршень двигателя СМД-60, СМД-62 трактора Т-150К

1 — кольцо компрессионное верхнее; 2 —кольцо компрессионное второе; 3 — кольцо компрессионное нижнее; 4 —кольцо верхнее маслосъемное, 5,6-Кольцо нижнее маслосъёмное; 7-расширитель радиальный маслосъемного кольца.

Замки всех колец прямые. Установка колец на поршень производится, как указано на рис. 6, в порядке, обратном их снятию с поршня, то есть начиная с маслосъемного кольца. При установке маслосъёмного кольца скос на верхнем и нижнем кольцах должен быть обращен в сторону донышка поршня.

Для предотвращения прорыва газов замки колец должны быть разведены в противоположные стороны, но не должны располагаться против отверстий под поршневой палец.

В запчасти Т-150 поршневые кольца поставляются комплектно. Комплект колец на один дизель имеет маркировку на упаковке 60—03006.01. Поршневой палец 8 (рис. 4) полый, плавающего типа, изготовлен из хромо-никелевой стали. Наружная поверхность цементирована и полирована. От осевого перемещения в бобышках поршня палец удерживается двумя стопорными кольцами 7.

Шатун 4 — с двутавровым сечением стержня, штампованный из хромистой стали. В верхнюю головку его запрессована бронзовая втулка 5. Расточка постели в нижней головке шатуна под вкладыш производится в сборе с крышкой.

Поэтому шатун дизеля Т-150 и нижняя крышка его заклеймены одинаковыми номерами от 1 до 999, набитыми на торцевой площадке. Кроме того, шатуны комплектуются по массе. Разность масс шатунов в одном комплекте должна быть не более 14 г.

Место клейма комплектности шатуна с крышкой и обозначение массы его указаны на рис. 5. Нижняя головка шатуна имеет плоский косой разъем. Фиксация крышки относительно шатуна производится двумя штифтами, запрессованными в тело шатуна и входящими в паз крышки.

Поршневые кольца, поступающие на комплектовку двигателя СМД-62,60, должны удовлетворять следующим техническим требованиям. Упругость маслосъёмных колец при сжатии их до зазора в стыке 0,45...0,75 мм должна быть в пределах 18...30 Н (1,8...3,0 кгс). Упругость компрессионных колец при нормальном зазоре в стыке — 26...35 Н (2,6...3,5 кгс) для верхних и 22...31 Н (2,2...3,1 кгс) для вторых и третьих колец.

Радиальный зазор между поршневым кольцом и калибром диаметром 130+0,02 мм не должен превышать 0,02 мм в любом месте, но на расстоянии не менее 5 мм от стыка. Коробление торцевых поверхностей компрессионных колец должно быть не более 0,07 мм.

Допустимое выступание буртов гильз цилиндров над верхней плоскостью блока дизеля Т-150К должно быть в пределах 0,065...0,165 мм. Колебания выступания гильз в пределах одного ряда блок-картера допускаются не более 0,07 мм, а разница выступания одной гильзы от другой над верхней плоскостью не должна превышать 0,03 мм.

Перед установкой гильз уплотнительные кольца смазывают белилами или суриком. Овальность поставленных в блок-картере гильз цилиндров при нормальном усилии затягивания гаек крепления макетных головок не должна превышать 0,03 мм.

Шатунно-поршневая группа двигателя СМД-60,62

После установки гильз и макетных головок блок-картер двигателя СМД-60, 62 трактора Т-150 проверяют на герметичность водой под давлением 0,4 МПа (4 кгс/см2) в течение 2 мин. Подтекание воды или потение не допускаются. Поршни комплектуют по массе, размеру юбки и отверстия под поршневой палец.

Разница в массе поршней одного комплекта не должна превышать 7 г. Значение массы поршня и его маркировка по размеру юбки выбиты на днище. Массу выбивают тремя цифрами, которые означают сотни, десятки и единицы граммов сверх 2 кг.

Диаметр юбки поршня при сортировке на группы определяют на расстоянии 41 мм от нижнего торца юбки в плоскости, перпендикулярной к оси пальца. Для создания необходимой посадки поршневого пальца в бобышках поршни по размеру диаметра в бобышках сортируют на две группы. Маркируют группы белой или желтой краской, нанося ее на бобышку.

Овальность и конусность отверстий под поршневой палец допускаются до 0,006 мм. Комплектуют поршни с гильзами одинаковой размерной группы. Правильность комплектовки проверяют при помощи динамометрического щупа (лента толщиной 0,2 мм, шириной 10 мм), который должен протягиваться через зазор с усилием 35...45 Н (3,5... 4,5 кгс).

Поршни двигателя СМД-60, СМД-62 трактора Т-150 подбирают в соответствии с размерной группой гильз цилиндров и проверяют зазор между ними щупом шириной 10 мм. Щуп толщиной 0,2 мм, помещенный в зазор, должен выходить из него от усилия 40 Н (4 кгс).

Поршневые пальцы по наружному диаметру сортируют на две размерные группы и обозначают краской белого или желтого цвета. Овальность и конусность поршневого пальца не должны превышать 0,004 мм. Твердость HRC 56...63. Шероховатость наружной поверхности 0,20 мкм. Масса — 935 ± 5 г.

Шатуны двигателя СМД-60, 62 трактора Т-150 комплектуют по массе. Разница в массе шатунов одного комплекта в сборе со втулками не должна превышать 14 г. Масса шатуна обозначается трехзначным числом, выбитым на торце нижней головки, которое означает сотни, десятки и единицы граммов сверх 3 кг.

Забоины и задиры на поверхности разъема шатуна и крышки не допускаются. Диаметр отверстия нижней головки шатуна при затянутых его болтах должен быть в пределах 90,98...91,04 мм, момент затяжки 160...180 Нм (16...18 кг/см), а допустимый диаметр верхней головки 51,047 мм.

Овальность нижней головки шатуна допускается до 0,04 мм, а конусность — 0,02 мм. При большем износе нижнюю головку шатуна восстанавливают осталиванием. До осталивания и после него внутреннюю поверхность нижней головки шлифуют с последующим хонингованием.

Шероховатость поверхности после обработки должна соответствовать 9 классу, а овальность и конусность должны быть в пределах 0,005...0,01 мм. Допускаются овальность и конусность верхней головки шатуна 0,03 мм, а ее втулки — 0,004 мм.

При ремонте в верхнюю головку шатуна запрессовывают втулку, обеспечивая натяг между втулкой и отверстием в верхней головке шатуна 0,06...0,133 мм. Запрессовывают втулку в отверстие головки шатуна после охлаждения ее до 60...90 °С или нагрева шатуна до 200±20°С.

Установка шатунно-поршневой группы двигателя СМД-60,62

При сборке шатунов с поршнями следует иметь в виду, что ось отверстий под поршневой палец смещена на 3 мм относительно оси поршня, а шатун имеет несимметричную нижнюю головку в осевом направлении. Поэтому собранные поршень с шатуном для правого и левого ряда цилиндров различны, несмотря на то, что все поршни в пределах группы и шатуны взаимозаменяемы.

Положение поршня во всех цилиндрах двигателя Т-150 одинаково и обозначено стрелкой с надписью «Вперед». Поршни устанавливают в цилиндры стрелкой в сторону вентилятора. Для правого ряда цилиндров (1-й, 2-й и 3-й) шатуны устанавливают относительно поршня узким боком в направлении стрелки, а для левого ряда (4-й, 5-й и 6-й) — широким.

Перед посадкой пальца поршень предварительно нагревают до температуры 50...60 °С. Компрессионные кольца устанавливают на поршень косым торцом вверх при помощи приспособления. Кольца под действием собственной массы должны свободно перемещаться и утопать в канавке поршня при его проворачивании в горизонтальном положении.

Перед установкой поршня в цилиндр замки колец располагают равномерно по окружности на одинаковых расстояниях один от другого, но не против отверстий под поршневой палец.

Подобранные поршни с шатунами и кольцами устанавливают в цилиндры двигателя СМД-60, 62 при помощи оправки. Момент затяжки болтов крепления крышек шатунов должен быть в пределах 240...260 Нм (24...26 кг/см).

Продольный зазор нижних головок шатунов, закрепленных на шатунных шейках коленчатого вала, допускается в пределах 0,24...0,70 мм. Допустимое выступание поршней над верхней плоскостью левой и правой части блоков не должно превышать 0,5 мм; утопание — не допускается.

Шатунные вкладыши 21 (рис. 4) сталеалюминевые. Для лучшей приработки покрываются приработанным слоем. Верхний и нижний вкладыши взаимозаменяемы. По диаметру вкладыши изготовляются двух размеров в соответствии с двумя номинальными диаметрами шатунных шеек коленчатого вала. Предусмотрено также четыре ремонтных размера.

В запчасти двигателя СМД-60, 62 вкладыши поставляются комплектно. Комплект шатунных вкладышей имеет маркировку на упаковке А2301-91—60А.

Коленвал двигателя СМД-60, 62

Коленчатый вал Т-150 — стальной, штампованный, имеет четыре коренных и три шатунных шейки. Шатунные шейки расположены под углом 2,04 рад (120°). Коленчатые валы изготовляются и устанавливаются на дизеле двух производственных размеров (номиналов).

Для улучшения очистки масла, а следовательно, и уменьшения износа шатунных подшипников в шатунных шейках имеются полости 19 для дополнительной центробежной очистки.

Осевое усилие коленвала СМД-60, СМД-62 трактора Т-150 воспринимается четырьмя сталеалюминевым полукольцами 13, установленными в расточке блок-картера и крышки четвертого коренного подшипника.

Щеки вала выполнены заодно с противовесом. Кроме того, еще одни противовес 22 (рис. 14) установлен на передней носке коленчатого вала. Здесь же установлена шестерня 2 привода масляного насоса и маслоотражатель 23, закрепленные гайкой с замковой шайбой.

На конусную часть переднего конца коленчатого вала на сегментной шпонке установлен и закреплен храповиком шкив 1 привода компрессора и вентилятора.

На заднем конце коленвала Т-150 двигателей СМД-60, 62 напрессована шестерня 18 привода газораспределения. К торцу заднего конца вала болтами присоединен фланец 16 для установки маховика.

Коленчатый вал динамически балансируется в сборе с шестернями, передним противовесом и технологическими грузами, заменяющими массы шатунно-поршневого комплекта и противовеса, выполненного заодно с маховиком, с точностью 0,007 Нм (70 гс/см).

Ремонт коленчатого вала двигателя СМД-60, 62 трактора Т-150

К основным дефектам коленвала двигателя СМД-60, 62 относятся износ шатунных и коренных шеек, задиры, трещины на шатунных и коренных шейках, износ конической поверхности под шкив, шейки вала под передний противовес, шейки под шестерню, поверхности под шестерню коленчатого вала, поверхности под фланец коленчатого вала, поверхности отверстия под штифт фланца, шпоночных пазов, установочного штифта, биение торцевой поверхности под фланец, изгиб коленчатого вала.

Приступая к ремонту коленчатого вала, проверяют состояние центровых отверстий. При наличии забоин или вмятин отверстия исправляют растачиванием на токарном станке.

Для этого коленвал Т-150 зажимают в патроне за первую коренную шейку, а под четвертую устанавливают люнет. Для исправления второго центрового отверстия вал зажимают в патроне за шейку под шестерню коленчатого вала, а люнет устанавливают под первую коренную шейку.

Изношенные поверхности неподвижных соединений восстанавливают наплавкой в среде углекислого газа, применяя станок и электродуговую наплавочную проволоку диаметром 1... 1,5 мм.

Наплавленные поверхности протачивают, применяя резцы с пластинами из твердого сплава. Обработанные поверхности шлифуют. Шпоночные пазы заваривают на полуавтомате для дуговой сварки, а затем фрезеруют новые пазы на горизонтально-фрезерном станке.

Смещение шпоночных пазов относительно диаметральной плоскости коленчатого вала СМД-60, 62 допускается не более 0,08 мм. Контролируют шпоночные пазы и их расположение при помощи приспособления и калибров.

Отверстие под фланец коленчатого вала восстанавливают постановкой втулки, изготовленной из стали 45. Для этого растачивают отверстие под фланец до диаметра 57+0,046 мм длиной 29+0,21 мм, запрессовывают втулку, растачивают и затем развертывают ее разверткой до диаметра 52+0'03 мм.

Биение внутренней поверхности втулки относительно общей оси коренных опор должно быть не более 0,04 мм. Биение торцевой поверхности вала под фланец устраняют шлифованием. Биение допускается не более 0,01 мм.

Шатунные и коренные шейки коленвала СМД-60, 62 трактора Т-150 восстанавливают шлифованием, оставляя припуск 0,01 мм для последующего супер финиширования и полирования.

Шероховатость шатунных и коренных шеек после шлифования должна быть не более 0,32 мкм, галтелей — не более 2,5 мкм. Радиус галтелей должен быть равен 5,0>5 мм. Шероховатость проверяют по эталонам, а радиус галтелей — шаблоном. Твердость шатунных и коренных шеек должна быть не менее HRC 52. При меньшей твердости шейки закаливают токами высокой частоты.

При суперфинишировании и полировании коленвал Т-150 базируют на шейке под шестерню, по торцевой поверхности под фланец маховика и центровому отверстию в хвостовике. После обработки коленчатого вала проверяют, нет ли трещин.

После проведения ремонтных операций коленчатый вал промывают для удаления технологической грязи и балансируют. Дисбаланс коленчатого вала допускается не более 0,007 Нм (70 гс/см). Неуравновешенность устраняют фрезерованием боковых кромок щек и сверлением щек в радиальном направлении.

Следует иметь в виду, что в эксплуатации применяют шатуны с разными массами, поэтому при балансировке на коленвал устанавливают, кроме противовесов, технологические грузы. Они должны быть той же группы, что и шатуны, намечаемые к установке на коленчатый вал.

Вкладыши подшипников коленчатого вала при ремонте двигателя СМД-60, 62 трактора Т-150 заменяют. В соответствии с размерами шеек коленвала вкладыши изготовляют двух производственных (номинальных) и четырех ремонтных размеров.

Маркировку вкладыша номинального размера наносят на наружной поверхности стальной основы у его стыка, а ремонтного размера — посреди одного из торцов. Вкладыши коренных подшипников унифицированы, поэтому их можно устанавливать в любую опору.

При этом вкладыши с отверстием ставят в блок, а без отверстия — в крышку. Верхняя и нижняя половины шатунных вкладышей конструктивно взаимозаменяемы. Их подбирают по высоте и запрещается разукомплектовывать.

Крышки коренных подшипников крепят к блоку цилиндров двигателя СМД-60, 62 двумя шпильками и двумя стяжными болтами. Перестановка крышек с одной опоры на другую не допускается. Для сохранения затяжки в случае выполнения разборочно-сборочных операций на шпильках и гайках наносят метки в виде рисок.

Перед укладкой коленчатого вала продувают сжатым воздухом его масляные каналы, протирают коренные шейки и смазывают их моторным маслом. Укладывают коленчатый вал на верхние половины вкладышей, установленные в постели и смазанные моторным маслом.

Совмещают торцы крышек с торцами постели блока цилиндров. В расточки крышек предварительно устанавливают нижние половины вкладышей, рабочая поверхность которых смазана моторным маслом.

Номера на крышках и блока цилиндров двигателя Т-150К должны совпадать. Легкими ударами медного молотка надевают крышку до появления в отверстиях резьбовых концов шпилек, затем ее затягивают гайками, которые контрят пластинами.

Установив стяжные болты и шайбы под гайки крепления шпилек, затягивают гайки, момент затяжки 200...220 Нм (20...22 кг/см). Затем затягивают болты, момент затяжки 160... 180 Нм (16...18 кг/см).

Коленчатый вал после затяжки гаек крепления крышек коренных подшипников и торцевых болтов должен проворачиваться под действием крутящего момента 3...4 Нм (0.3...0,4 кг/см), а после установки шатунов крутящий момент не должен превышать 50 Нм (5 кг/см). Осевой зазор коленчатого вала должен быть в пределах 0,125...0,345 мм.

Маховик двигателя СМД-60, 62 трактора Т-150

Маховик двигателя СМД-60, 62 литой чугунный. На него напрессован стальной венец, с которым входит в зацепление шестерня-бендикс пускового двигателя.

Устанавливая маховик на фланец коленчатого вала, необходимо совместить его отверстия с двумя штифтами по меткам, нанесенным на маховике и на фланце. Маховик сбалансирован статически в динамическом режиме с точностью до 0,006 Нм (60 гс/см).

Маховик крепят к фланцу коленчатого вала так, чтобы метка на торце фланца коленчатого вала совпала с меткой на маховике. Болты крепления маховика затягивают равномерно в несколько приемов; момент затяжки 240...260 Нм (24...26 кг/см).

Износ рабочей поверхности маховика двигателя СМД-60, 62 трактора Т-150К, к которой прилегают фрикционные накладки ведомого диска сцепления, не должен быть более 0,2 мм по глубине. Задиры, трещины и риски не допускаются.

При ремонте рабочую поверхность протачивают на глубину до 2 мм. Биение рабочей поверхности относительно посадочных поверхностей под коленчатый вал не должно превышать 0,25 мм на диаметре 350 мм.

Непрямолинейность и неплоскостность рабочей поверхности допускаются до 0,15 мм. Износ зубьев венца маховика по длине и толщине допускается соответственно до 23 и 4,9 мм.

После ремонта маховик балансируют. Дисбаланс маховика СМД-60, 62 трактора Т-150 должен составлять 24 000 ± 30 гсм и иметь определенную направленность относительно вертикальной плоскости его установки на коленчатый вал.

Дисбаланс устраняют сверлением отверстий по окружности диаметром 360 мм. Максимальный диаметр отверстий 15 мм, минимальный шаг отверстий 20 мм, глубина не более 20 мм.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

techspez.ru

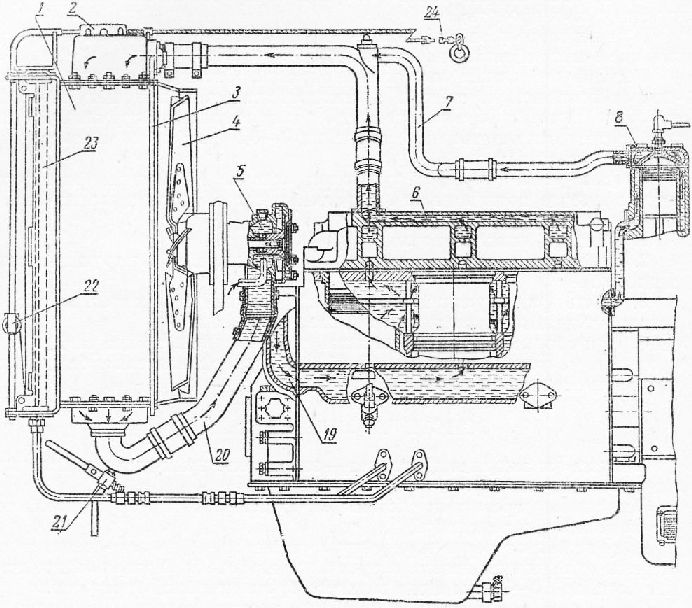

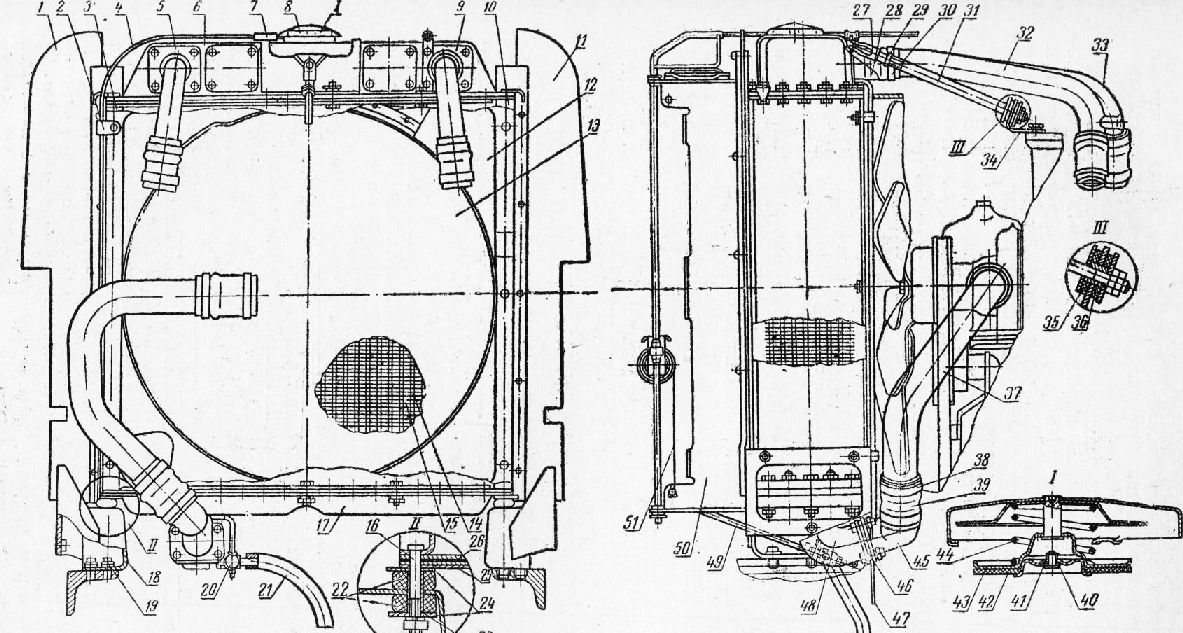

Система охлаждения двигателя СМД-60/62 трактора Т-150

Система охлаждения двигателя СМД-60/62 — закрытая. Циркуляция воды осуществляется насосом центробежного типа. Вентилятор — шестилопастный, радиатор — шестирядный, труб-чато-пластинчатый, латунный. Емкость системы — 48 л. Привод водяного насоса и вентилятора — от шкива коленчатого вала посредством ременной передачи. Натяжение ремней — при помощи натяжного ролика.

Охлаждающая жидкость нагнетается насосом через каналы в передней крышке в продольные водораспределительные каналы правого и левого ряда цилиндров блок-картера. Из распределительных каналов она через окна поступает к гильзам цилиндров и охлаждает их. Из отверстий в верхней плите каждого ряда цилиндров охлаждающая жидкость направляется в головки цилиндров и отводится через водоотводящую трубу в радиатор.

В систему охлаждения дизеля СМД-60/62 входит охлаждение пускового двигателя и тормозного компрессора. К пусковому двигателю охлаждающая жидкость поступает по патрубку из полости шестого цилиндра и отводит, я из головки в водоотводящую трубу левого ряда цилиндров. К тормозному компрессору охлаждающая жидкость поступает из распределительного канала правого ряда цилиндров по резиновому шлангу и отводится трубкой в полость водяного насоса.

Во время работы пускового двигателя в водяной рубашке его происходит термосифонная циркуляция воды, однако она не настолько интенсивная, чтобы обеспечить длительную работу. Поэтому не рекомендуется работать на холостых оборотах более 3 минут во избежание перегрева пускового двигателя.

Для поддержания нормального температурного режима дизеля СМД-60 перед радиатором устанавливается шторка, которой регулируется поток воздуха через радиатор в зависимости от нагрузки и времени года. На двигателях тракторов Т-150, выпускаемых с 1975 г., устанавливается два термостата для более быстрого прогрева после пуска и регулирования температурного режима.

Пробка заливной горловины радиатора имеет паровоздушный клапан для регулирования давления в радиаторе. Паровой клапан перепускает пар в атмосферу при давлении в системе, превышающем атмосферное более чем на 0,5 кгс/см2, а воздушный клапан перепускает воздух в радиатор при разрежении более 0,01 кгс/см2. Нормальная температура воды в системе — в пределах 80—97° С. Допускается кратковременное (не более 5 минут) повышение температуры воды до 105° С.

Конструкция уплотнения валика водяного насоса аналогична применяемой на дизеле СМД-14. Детали уплотнения взаимозаменяемы с этими деталями дизеля СМД-14 (рис. 57). С целью повышения износостойкости уплотнения втулка 6, работающая в контакте с графитной шайбой 7, изготовляется из бронзы БР ОС-5-25. Для контроля за работой уплотнения в корпусе насоса выполнено отверстие 20. Появление течи воды из отверстия свидетельствует об износе уплотнительных деталей. Для съема крыльчатки 14 с валика насоса в случае замены деталей уплотнения предусмотрено три монтажных отверстия 13 под установку съемника.

На двигателях, выпускаемых с января 1975 г., привод вентилятора осуществляется двумя ремнями размером 11— 16X11X1450 вместо одного ремня размером II— —19X 12,5X 1450 мм. В связи с этим изменена конструкция шкивов на коленчатом валу, водяном насосе и натяжном ролике.

Натяжение ремней привода вентилятора изменяется путем перемещения натяжного ролика по пазу кронштейна с помощью болта, который ввертывается в резьбовое отверстие оси ролика. Подшипники натяжного ролика имеют постоянную консистентную смазку, поэтому пер иоди чес кол смазки не требуют.

Рис. 57. Водяной насос системы охлаждения двигатея СМД-60/62 - схема:1 — шкив; 2 — ступица; 3 — стопорное кольцо; 4 — трубка подвода смазки; 5 — корпус насоса; 6 — втулка; 7 — шайба уплотнительная; 8 — манжета; 9 — трубка отвода воды из компрессора; 10 — трубка для удаления воздуха из насоса; 11 — крышка; 12 — прокладка; 13 — отверстие для съемника; 14 — крыльчатка; 15 — пружина; 16 — валик насоса; 17 — кольцо манжеты; 18 — обойма сальника; 19 — кольцо стопорное; 20 — контрольное отверстие; 21 — канал для слива смазки из насоса.

www.traktora.org

Система охлаждения двигателя СМД-62

Строительные машины и оборудование, справочник

Категория:

Трактор Т-150

Система охлаждения двигателя СМД-62

Система охлаждения двигателя СМД-62Система охлаждения двигателя — закрытая с принудительной циркуляцией воды.

Основными агрегатами системы охлаждения являются водяной насос, вентилятор и радиатор.

Воду заливают через горловину радиатора до заполнения всей системы охлаждения дизеля и пускового двигателя. Уровень воды должен быть на 60—70 мм ниже верхнего бурта заливной горловины.

При заполнении системы охлаждения воздух удаляется через шланг из верхней части корпуса водяного насоса в водяной патрубок левой головки блока.

Охлаждаемая в радиаторе вода нагнетается центробежным насосом в водоподводящие каналы блок-картера и через имеющиеся в каналах окна поступает в полость между стенками блока и гильзами, омывает гильзы, охлаждая их.

Нагретая во время работы двигателя вода из блок-картера по водо-проводящим отверстиям в блок-картере и головке цилиндров поднимается в водяную рубашку головок цилиндров, откуда по водоотводному каналу 6 и трубе 9 поступает в верхний бак радиатора.

Проходя по трубкам сердцевины радиатора, вода охлаждается потоком воздуха, создаваемым вентилятором.

При работе пускового двигателя в водяной рубашке цилиндра возникает местная термосифонная циркуляция воды, и обеспечивается быстрый прогрев пускового двигателя.

Температуру воды в системе можно регулировать с помощью шторки, управляемой цепочкой из кабины трактора. Температуру охлаждающей воды при выходе из двигателя контролируют дистанционным термометром.

На верхнем баке радиатора установлена пробка с паровоздушным клапаном. Паровой клапан служит для отвода образующихся паров воды и открывается при повышении в радиаторе избыточного давления до 0,5—0,7 кгс/см2, а воздушный клапан сообщает внутреннюю полость радиатора с окружающей атмосферой при возникшем разряжении 0,01 кгс/см2.

Сливают воду из системы охлаждения через два сливных краника, расположенных с обеих сторон блок-картера, и через сливной краник, расположенный на патрубке нижнего бака радиатора.

Рис. 1. Система 1 — водяной радиатор; 2 —крышка заливной горловины; 3— водоотводящая труба радиатора; цилиндров; 7 — водоотводная труба пускового двигателя; 8 — полость водяной рубашки пускового лость водяной рубашки головки цилиндров; 11, 18 — водоподводящие отверстия блок-картера и щие каналы блок-картера; 15 — окно водяного канала; 17 — полость водяной рубашки блока цилин дящая труба радиатора; 22— шторка радиатора; 23 — масляный радиатор; 24 — цепочка управле

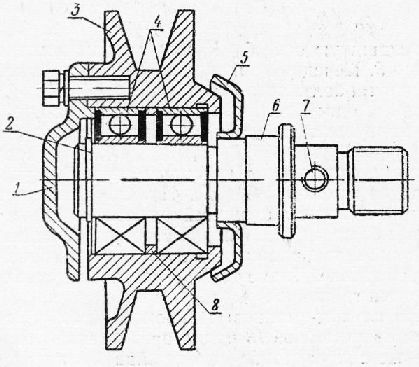

Водяной насос. К передней крышке двигателя на специальной площадке крепится водяной насос центробежного типа.

В чугунном корпусе на двух шариковых подшипниках вращается валик насоса. На переднем конце валика на сегментной шпонке насажена ступица, к которой шестью болтами крепится шкив 4 вентилятора и шестилопастной вентилятор.

Подшипники водяного насоса смазываются дизельным маслом, поступающим из масляной магистрали двигателя по трубке. Два резиновых сальника уплотняют масляную полость.

На заднем конце валика установлена крыльчатка. Конец валика, входящего в водяную полость, уплотнен резиновой манжетой, которая прижата к уплотняющей шайбе упорной пружиной. Для центрирования пружины предусмотрена специальная латунная обойма.

Валик водяного насоса приводится во вращение от шкива коленчатого вала двигателя через шкив вентилятора при помощи ременной передачи.

Натяжение ремня осуществляется натяжным роликом, который вращается на двух шариковых подшипниках с одноразовой смазкой, посаженных на неподвижную ось 6. Между подшипниками установлено распорное кольцо. Передний подшипник зажат крышкой, которая крепится к ролику двумя болтами.

Между роликом и крышкой, с одной стороны, и щитком, с другой, предусмотрены зазоры для циркуляции воздуха, обеспечивающего охлаждение подшипников.

Водяной радиатор. В системе охлаждения двигателя применен унифицированный водяной радиатор модели 1УА. Он установлен в передней части рамы на штампо-сварных Кронштейнах, прикрепленных к лонжеронам рамы тремя болтами с каждой стороны. Дополнительно радиатор в верхней части шарнирно соединен тягой с кронштейном, закрепленным на двигателе. Длина тяги регулируется резьбовой вилкой, которая контрится гайкой.

Виброизоляцией радиатора служат резиновые прокладки, установленные над и под полками кронштейнов радиатора, а также резиновые шайбы, установленные с двух сторон кронштейна крепления тяги к двигателю. Для исключения деформации резиновых прокладок при затяжке болтов крепления радиатора между пластинами предусмотрена распорная втулка. Распорная втулка установлена между штампованными шайбами тяги.

Рис. 2. Насос водяной: 1 — вентилятор; 2 —гайка; 3 —шпонка сегментная; 4 — шкив; 5 —ступица; в, 23 —сальники самоподжимные; 7 —кольцо стопорное; 8, 24 — шарикоподшипники № 305; 9 — трубка подвода смазки; 10 — корпус насоса; Л — трубка отвода воды из компрессора; 12 —трубка отвода воздуха; 13 — прокладка; 14 — крыльчатка; 15— крышка; 16 — болт крепления крыльчатки; 17 — манжета резиновая; 18 — обойма латунная; 19 — контрольное отверстие; 20 —шайба уплотняющая; 21 — пружина; 22 — канал для слива смазки; 25 — валик насоса.

Радиатор состоит из следующих основных частей: сердцевины, верхнего и нижнего баков н боковых стоек. Сердцевина радиатора трубчато-пластйнчатого типа выполнена из вертикальных плоскоовальных латунных охлаждающих трубок и припаянных к ним горизонтальных охлаждающих латунных пластин. Трубки расположены в шесть рядов по 43 — в четырех средних рядах и по 41 — в двух крайних. Общая охлаждающая поверхность радиатора составляет 24,5 м2.

К опорным пластинам сердцевины, имеющим корытообразное сечение, крепятся верхний и нижний латунные баки, между которыми установлены две боковые штампосвар-ные стальные стойки. Между фланцами баков и опорными пластинами установлены уплотнитель-ные резиновые прокладки. В верхнем баке размещена заливная горловина, герметично закрываемая автомобильной пробкой типа «В».

Рис. 3. Ролик натяжной: 1 — крышка; 2 — стопорное кольцо; 3 — ролик; 4 — подшипни-’ ки; 5 — щиток; 6 — ось; 7— резьбовое отверстие под болт натяжного устройства; 8 — кольцо распорное.