|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Урок по слесарному делу на тему "Рубка металла". Слесарное дело рубка металла

конспект по слесарному делу Рубка металла.docx - конспект по слесарному делу Рубка ...

токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и многониточными кругами. Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании.Профили резьбы, шаг резьбыПрофиль резьбы – это контур, полученный путем рассечения винтовой поверхности плоскостью, проходящей через ось винта. Профиль резьбы состоит из выступов и впадин витков. Ось вала является осью винтовой поверхности. Параметрами резьбы являются наружный диаметр d, внутреннийдиаметр d1, средний диаметр d2, шаг Р, угол профиля резьбы d. Профиль резьбы делится на две части: выступы и впадины. Резьбы могут быть однозаходные и многозаходные. Под шагом резьбы следует понимать поступательное перемещение средней точки образующей профиля, соответствующее одному ее полному обороту относительно оси резьбы. Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбыИнструменты для нарезания внутренней резьбы, конструкцияНарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трехкомплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенногоодной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3. Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу. На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием. В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы. Машинные

znanio.ru

Рубка в тисках - Рубка металла

Рубка в тисках

Рубка в тисках Категория:

Рубка металла

Рубка в тисках

Рубка в тисках В тисках производят рубку листового и полосового материалов, а также широких поверхностей.

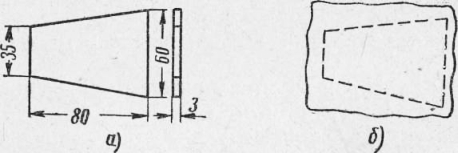

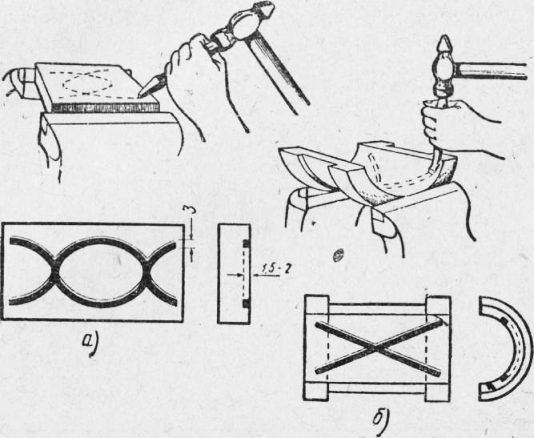

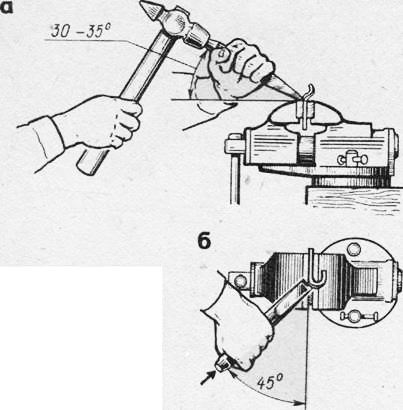

Рубка листового материала ведется только по уровню губок тисков. На рис. 1, а, б показана стальная пластина с размеченным на ней контуром клина. Рассмотрим, как вырубить клин в тисках.

Для этой работы нужны тиски, зубило, молоток.

Рис. 1. Чертеж детали (а) и размеченная заготовка (б).

Способ выполнения работы:1) приготовить рабочее место — взять из ящика зубило и молоток и расположить их на верстаке;2) зажать пластину в тисках так, чтобы риска контура клина была на уровне губок тисков;3) взять в руки зубило и молоток, встать к тискам и занять рабочее положение для рубки; установить зубило под углом 35° к поверхности губок тисков и под углом 45° к заготовке так, чтобы зубило соприкасалось с металлом серединой режущей кромки; нанося удары молотом по зубилу, обрубить излишек металла по риске; в конце рубки необходимо ослаблять удары;4) закончив обрубку, положить инструмент на верстак;5) разжать тиски, переставить пластину противоположной риской (противоположной стороной) кверху и вновь зажать ее так, чтобы риска была на уровне губок тисков;6) произвести обрубку излишка металла по риске с этой стороны;

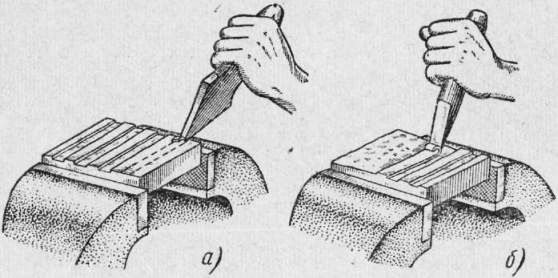

Рис. 2. Рубка листового материала

Рубка полосового материала. Детали из полосового материала рубят в тисках по уровню губок или же по рискам, расположенным выше тисков. Слой металла толщиной до 1,5 мм обрубают за один проход, толщиной 3 мм — за два прохода. Более толстые слои обрубают, применяя крейцмейсель, которым предварительно прорубают узкие канавки; образовавшиеся выступы срубают зубилом (рис. 3).

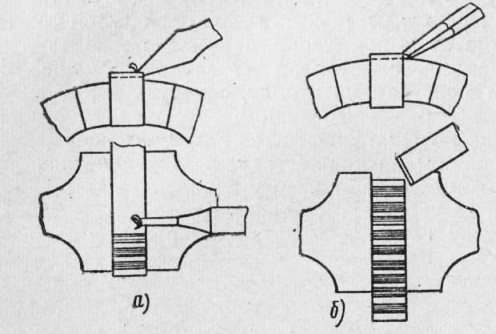

Рубка широких поверхностей. При рубке широких поверхностей слой металла срубают в два приемам сначала крейцмейселем прорубают канавки, затем зубилом срубают выступы. При рубке с применением крейцмейселя предварительно срубают зубилом на ребре заготовки скос. Затем на верхней поверхности и на скосе размечают расстояния между канавками (каждый промежуток должен быть равен примерно 3Д длины режущей кромки зубила) и вдоль скоса наносят риски для отметки глубины каждого прохода.

Рис. 4. Рубка широких поверхностей: а — прорубание канавок крейцмейселем, б — обрубка выступов зубилом

После этого размеченную заготовку зажимают в тисках выше уровня губок на 4—8 мм и приступают к рубке.

Толщина с-гружки при каждом проходе крейцмейселя от 0,5 до 1 мм, а при обрубании выступов зубилом от 1 до 2 мм. При рубке как крейцмейселем, так и зубилом оставляют слой металла 0,5— 1 мм для чистовой обработки зубилом. Если после рубки поверхность должна еще опиливаться напильником, то при чистовой рубке оставляют припуск 0,5 мм под опиливание.

Рис. 3. Рубка полосового материала а —прорубание канавок крейцмейселем в толстой стальной полосе, б — обрубание выступов зубилом

На рис. 4 показана стальная плитка, у которой нужно обрубить верхнюю широкую поверхность так, чтобы она была параллельна нижней поверхности.

Для этой работы необходимы тиски, разметочная плита, рейсмус, масштабная линейка, кернер, зубило, молоток, мел.

Способ выполнения:1) приготовить рабочее место — взять из верстачного ящика зубило, молоток, масштабную линейку, кернер и мел; получить в инструментальной кладовой рейсмус;2) расположить весь инструмент на верстаке так, как указывалось ранее;3) нанести рейсмусом на боковых сторонах плитки риски, отмечающие толщину срубаемого слоя, накернить риски;4) зажать плитку в тиски так, чтобы риски были выше губок па 4—8 мм;5) взять в руки зубило и молоток и встать перед тисками в рабочее положение;6) срубить зубилом на переднем ребре плитки скос для удобной установки крейцмейселя и зубила в начале рубки, положить зубило на верстак;7) взять крейцмейсель и прорубить по разметке первую канавку от правого края, снимая при каждом проходе стружку толщиной приблизительно 1 мм; оставить слой металла около 0,5 мм (минимально) для чистовой рубки;8) таким же образом прорубить крейцмейселем остальные канавки;9) положить на верстак крейцмейсель и взять зубило;10) обрубить зубилом первый выступ с правой стороны плитки, снимая за каждый проход зубила стружку толщиной 1 мм; оставить .слой металла около 0,5 мм для чистовой обрубки;11) таким же образом обрубить все остальные выступы плитки;12) произвести чистовую обрубку (выравнивание) зубилом всей поверхности плитки, снимая стружку толщиной 0,5 мм;13) проверить прямолинейность обрубленной поверхности плитки проверочной линейкой.

Прорубание крейцмейселем или канавочником криволинейных канавок (рис. 5). Размечают направление канавок на обрабатываемой поверхности, затем зажимают деталь в тисках размеченной поверхностью кверху и приступают к рубке. Сначала крейцмейселем или канавочником, нанося легкие удары молотком, по нанесенным рискам намечают след канавок. После этого прорубают канавки с одного прохода глубиной 1,5—2 мм. Чистовой рубкой выравнивают образовавшиеся в канавках неровности и придают им одинаковую ширину и глубину на всем протяжении.

Рис. 5. Прорубание криволинейных канавок: 1 — на плоской поверхности, б—на криволинейной поверхности (во вкладыше подшипника)

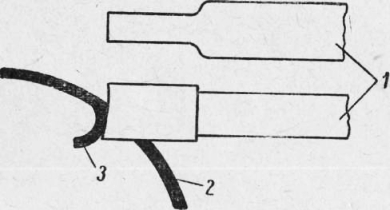

Прорубание канавок и щелей (продольных или поперечных) в газовых или других трубах. Эта работа (рис. 6) производится специальным крейцмейселем, имеющим четыре режущие кромки, а с торцовой режущей стороны — вогнутую по дуге поверхность.

Перед тем как приступить к рубке, в начале к в конце вырубаемой канавки просверливают отверстия диаметром, равным ширине канавки.

Обрабатываемую трубку зажимают в тиски в специальных нагубни-ках.

Перерубание чугунных труб (рис. 7). Встречаются случаи, когда нужно укоротить чугунную трубу или отрубить от нее для какой-нибудь надобности кусок. Эта работа выполняется крейцмейселем или зубилом. Сначала размечают по окружности трубы линию переруба, затем укладывают трубу на деревянные подкладки или мешки с песком и приступают к рубке. Перерубать трубу на весу нельзя, так как тогда в местах рубки могут появиться продольные трещины. Во время работы трубу надо постепенно поворачивать вокруг ее оси и передвигать зубило по риске. После нескольких полных оборотов трубы надрубленная часть легко отделяется.

Рис. 6. Прорубание канавок и щелей в трубе специальным крейцмейселем: 1 – крейцмейсель, 2 — труба (в сечении) с врезавшимся крейцмейселем, 3 — стружка

Для перерубки чугунных труб большого диаметра размечают по их окружности линию переруба и на ней просверливают отверстия на равных расстояниях одно от другого. В отверстия туго забивают деревянные клинья. После этого надрубают промежутки между отверстиями зубилом или крейцмейсе-лем по риске по всей линии переруба, постепенно поворачивая трубу вокруг ее оси. Так продолжают надрубку с поворотом трубы до тех пор, пока отрубаемая часть не отделится от трубы.

Рис. 7. Перерубание чугунных труб

Читать далее:

Рубка на плите и на наковальне

Статьи по теме:

pereosnastka.ru

РУБКА МЕТАЛЛА Цель и назначение слесарной рубки

ДОМАШНИЙ СЛЕСАРЬ

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила, крейцмейселя или канавочника) и ударного инструмента (слесарного молотка) с. заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда не требуется высокой точности обработки. Точность обработки, достигаемая при рубке, составляет 0,4—0,7 мм.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Производится рубка в тисках, на плите или на наковальне. Заготовки и отливки мелких размеров при рубке закрепляются в стуловых тисках. Обрубка дефектов сварных швов и приливов в крупных деталях осуществляется на месте.

Рубка металла ручным зубилом — очень трудоемкая и тяжелая операция. Поэтому необходимо стремиться максимально ее механизировать.

Средствами механизации рубки металла являются: замена обрубки обработкой абразивным инструментом, а также замена ручного зубила пневматическим или электрическим рубильным молотком.

Приступая к рубке, слесарь должен подготовить свое рабочее место. Достав из верстачного ящика зубило и молоток, он располагает зубило на верстаке с левой стороны тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным к тискам.

Большое значение для рубки имеет правильное положение корпуса слесаря. При рубке надо стоять у тисков устойчиво, вполоборота к ним; корпус рабочего должен находиться левее оси тисков. Левую ногу выставлять на полшага вперед так, чтобы ось ступни располагалась под углом 70—75° по отношению к тискам. Правую ногу немного отставить назад, развернув ступню под углом 40—45° по отношению к оси тисков.

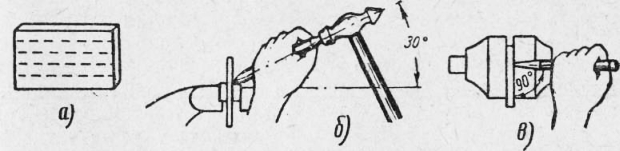

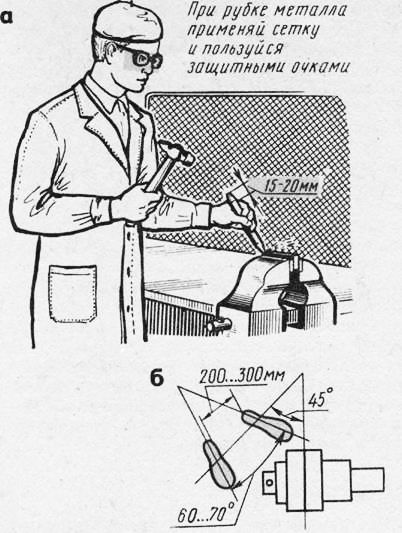

Молоток необходимо брать за рукоятку так, чтобы рука находилась на расстоянии 20—30 мм от конца рукоятки (рис. 32, а). Рукоятку обхватывают четырьмя пальцами и прижимают к ладони; при, этом большой палец накладывают на указательный и все пальцы крепко сжимают. Держать зубило, надо левой рукой, не сжимая сильно пальцы, на расстоянии 20— 30 мм от головки (рис. 32, б).

| Рис. 32. Приемы держания инструмента при рубке |

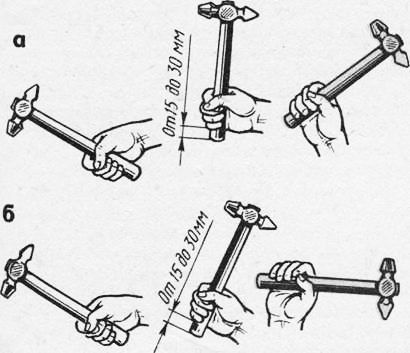

| Рис. 33. Приемы рубки: а — по уровню губки тисков; 6 — по разметочным рискам; в — при малом угле наклона зубила; г — при большом угле наклона зубила |

В процессе рубки зубило должно направляться под углом 30—35° по отношению к обрабатываемой поверхности (рис. рис. 33, а). При меньшем угле наклона оно будет скользить, а не резать (рис. 33, б), а при большем — излишне углубляться в металл и давать большие неровности обработки (рис. 33, г).

Существенное значение для процесса ручной рубки в тисках имеет также правильная установка зубила по отношению к вертикальной плоскости неподвижной губки тисков. Нормальной установкой режущей кромки зубила следует считать угол 40—45° (рис. 34, а). При меньшем угле площадь среза увеличивается, рубка становится тяжелее, и процесс ее замедляется (рис. 34, б). При большем угле стружка, завиваясь,

Создает дополнительное сопротивление срезу, поверхность среза получается грубой и рваной; возможно смещение заготовки в тисках (рис. 34, в).

| Рис. 34. Установка зубила в рабочее положение по отношению к губкам тисков |

Качество рубки зависит от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой. При кистевом замахе удары молотком производятся силой кисти руки. Таким ударом пользуются при легкой работе для снятия тонких стружек или при удалении небольших неровностей. При локтевом ударе рука изгибается в локте, удар получается более сильным. Локтевой удар применяют при обычной рубке, когда приходится снимать слой металла средней толщины, или при прорубании пазов и канавок. При плечевом ударе замах получается наибольшим, а удар — самым сильным. К плечевому удару прибегают при рубке толстого металла, при удалении больших слоев за один проход, разрубании металла и обработке больших плоскостей.

При рубке с применением кистевого удара делают в среднем 40—50 ударов в минуту; при более тяжелой работе и плечевом ударе темп рубки снижается до 30—35 ударов в минуту.

Удар молотка по зубилу должен быть как можно более точным. Нужно, чтобы центр бойка молотка попадал в центр головки зубила, а рукоятка молотка с зубилом образовывали прямой угол. Рубить можно только остро заточенным зубилом; тупое зубило соскальзывает с поверхности, рука от этого быстро устает и в результате теряется правильность удара.

Размеры снимаемой зубилом стружки зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Наиболее производительной считается рубка, при которой за один проход снимается слой металла толщиной 1,5—2 мм. При снятии слоя большей толщины слесарь быстро утомляется, а поверхность рубки получается нечистой.

Рубку хрупких металлов (чугун, бронза) следует производить от края к середине заготовки, чтобы избежать откалывания края детали. При рубке вязких металлов (мягкая сталь, медь, латунь) режущую кромку зубила рекомендуется периодически смачивать машинным маслом или мыльной эмульсией.

Рубку в тисках можно выполнять по уровню губок тисков либо выше этого уровня — по размеченным рискам. По уровню губок тисков чаще всего рубят тонкий металл, а выше уровня — широкие поверхности заготовки.

При обрубании широких поверхностей для сокращения времени следует пользоваться крейцмей - селем и зубилом. Сначала крейцмейселем прорубают канавки, а затем срубают зубилом образовавшиеся выступы.

Чтобы правильно выполнять рубку, нужно хорошо владеть зубилом и молотком, т. е. правильно держать зубило и молоток, без промахов и правильно производить замахи и удары молотком по головке зубила.

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Какой должна быть ванная комната для ребенка? В первую очередь, безопасной, интересной и оригинальной. На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

На что обратить внимание при оформлении кухни? Привычная обстановка кухни может надоедать. Тогда появляется желание изменить ее. Для этого приобретаются кухни Киев, но мебели недостаточно. Необходимо правильно оформить окно, подобрать …

msd.com.ua

Общие понятия о рубке и сущность процесса

Общие понятия о рубке и сущность процесса

Общие понятия о рубке и сущность процесса Категория:

Рубка металла

Общие понятия о рубке и сущность процесса

Общие понятия о рубке и сущность процесса Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила, крейцмейселя и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4—1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый с помощью режущих инструментов. Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

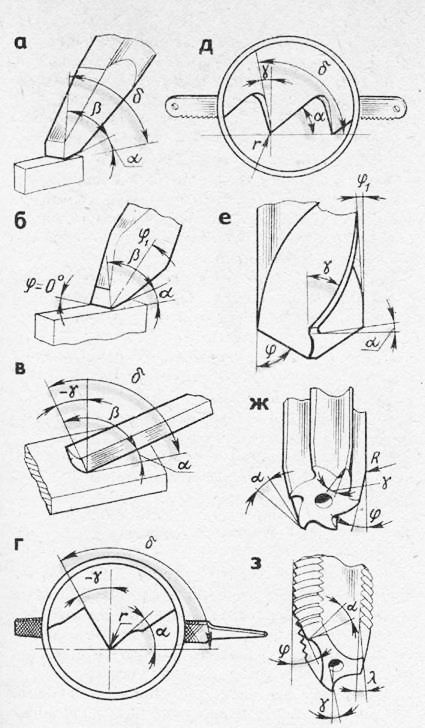

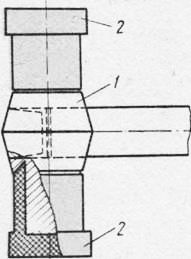

Рис. 1. Углы режущей части слесарного инструмента: а — зубила, б — крейцмейселя, в — шабера, г — наплль-ника, д — ножовочного полотна, е — сверла, ж — развертки, з — метчика

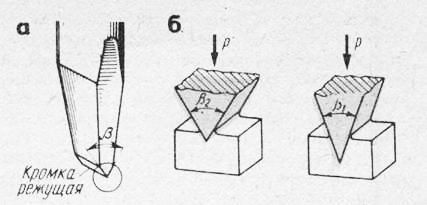

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник) (рис. 1, а—з).

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (рис. 2,а).

В зависимости от того, как будет заострен режущий клин (рис. 2,,), как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 3.

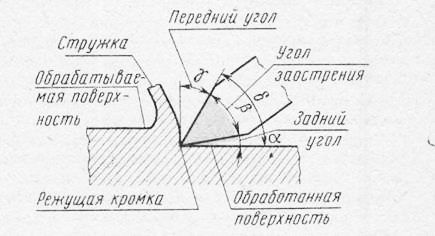

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Рис. 2. Простейший вид клина-зубила (а), зависимость силы внедрения его от угла заострения (б)

Рис. 3. Элементы резания и геометрия режущей части зубила

Грань, по которой сходит стружка при рбзании, называется передней, а противоположная ей грань, обращенная к обработанной поверхности заготовки, — задней. Пересечение пй^едней и задней граней образует режущую кромку, ширина которой у зубила обычно 15-25 мм.

Угол заострения (бета) — угол, образованный между передней и задней поверхностями инструмента.

Угол резания (дельта) — угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е. 5= Р + а.

Передний угол у (гамма) — угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обработанной поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Задний угол а (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания. Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

Различают два основных вида работы клина:– ось клина и направление действия силы Р перпендикулярны поверхности заготовки. В этом случае заготовка разрубается;– ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

Читать далее:

Инструменты для рубки металла

Статьи по теме:

pereosnastka.ru

Инструменты для рубки металла - Рубка металла

Инструменты для рубки металла

Инструменты для рубки металла Категория:

Рубка металла

Инструменты для рубки металла

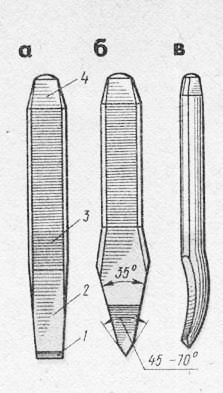

Инструменты для рубки металла Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8ХФ Зубило состоит из трех частей: рабочей, средней и ударной (рис. 1, а). Рабочая часть зубила представляет собой стержень с клиновидной режущей частью (лезвие) на конце, заточенной под определенным углом. Ударная часть (боек) сделана суживающейся кверху, вершина ее закруглена. Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла. За среднюю часть зубило держат при рубке. Рекомендуемые углы заострения зубила для рубки некоторых материалов следующие (град):

Рис. 1. Инструменты для рубки: а — зубило, б — крейц-мейсель, в — канааочник

Рабочая часть зубила на длине 0,3 — 0,5 закаливается и отпускается. После термической обработки режущая кромка должна иметь твердость HRC 53-59, боек – HRC 35 – 45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски стальную полосу марки Стб толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части зубила. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

Нрейцмейсель (рис. 1, б) отличается от зубила более узкой режущей кромкой, предназначен для вырубания узких канавок, шпоночных пазов и т. п. Однако довольно часто им пользуются для срубания поверхностного слоя с широкой плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом. Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

Для вырубания профильных канавок — полукруглых, двугранных и других применяют специальные крейцмейсели, называемые ка-навочниками (рис. 1, о), отличающиеся от крейцмейселя только формой режущей кромки. Канавочники изготовляют из стали У8А длиной 80, 100, 120, 150, 200, 300 и 350 мм, с радиусом закругления 1; 1,5; 2,0; 2,5 и 3,0 мм.

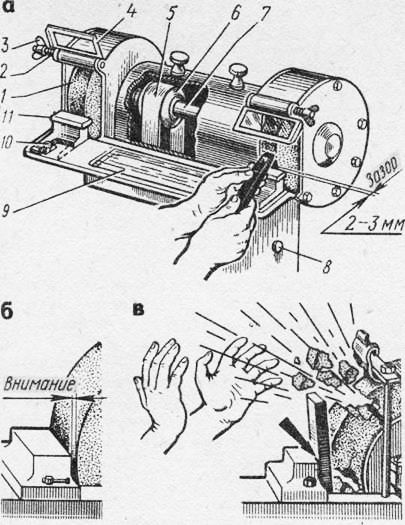

Рис. 2. Заточка зубила на заточном станке (а), установка подручника (б, в): 1 — шлифовальный круг, 2 — пружина, 3 — гайка-барашек, 4 — экранчик, 5 — ремень, 6 — шкив, 7 — вал, 8 — магнитный пускатель (кнопка), 9 — ванночка для охлаждающей жидкости, )0 — регулировочный болт, 11 — передвижной подручник

Рис. 3. Шаблон (а) и проверка им угла заточки (б) зубила

Рис. 4. Прибор для проверки элементов режущих инструментов: а — устройство, б — прием измерения

Заточка зубил на станке вручную. Заточка зубил и крейцмейселей производится на -заточном станке (рис. 2, а). Для заточки зубило или крейцмейсель накладывают на передвижной подручник и с легким нажимом медленно передвигают по всей ширине шлифовального круга, периодически поворачивая инструмент то одной, то другой стороной. Не следует допускать сильных нажимов на затачиваемый инструмент, так как это приводит к перегреву режущей кромки, в результате чего лезвие теряет первоначальную твердость.

Перед заточкой инструмента подручник устанавливают как можно ближе к заточному кругу (рис. 2, б). Зазор между подручником и заточным кругом должен быть не более 2—3 мм, чтобы затачиваемый инструмент не мог попасть между кругом и подручником (рис. 2, в).

Заточку лучше всего вести с охлаждением водой, в которую добавлено 5% соды, или на мокром круге. Несоблюдение этого условия вызывает повышенный нагрев, отпуск и уменьшение твердости инструмента, а следовательно, и стойкости в работе. Боковые грани после заточки должны быть плоскими, одинаковыми по ширине и с одинаковыми углами наклона.

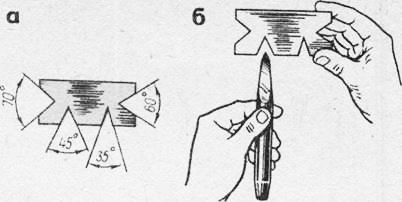

Проверка угла заточки зубила. После заточки зубила или крейцмейселя с режущих кромок снимают заусенцы. Величина угла заострения проверяется шаблоном, представляющим собой пластинки с угловыми вырезами 70, 60, 45 и 35° (рис. 3, а, б).

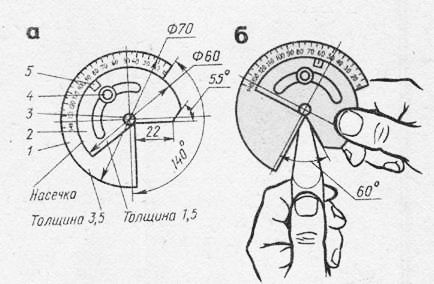

Наиболее совершенной конструкцией является прибор, допускающий проверку разных элементов режущих инструментов (сверл, зубил, крейцмейселей, резков и др.).

Прибор (рис. 4, а) состоит из основного диска диаметром 75 мм с градуированной шкалой от 10 до 140°, вращающегося диока на винте-оси, стопорного винта, установочной риски.

Прием измерения угла заточки зубила для металлов средней твердости (сталь) показан на рис. 4,6.

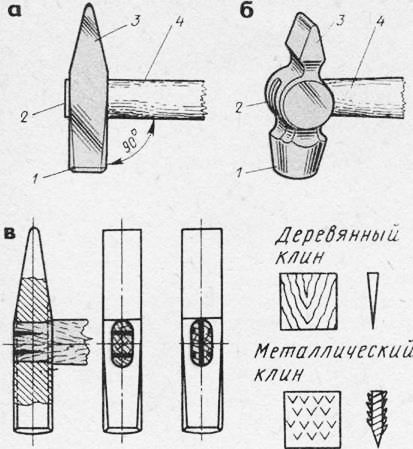

Слесарные молотки — инструмент для ударных работ — изготовляют двух типов: молотки с квадратным бойком (рис. 62; а), молотки с круглым бойком (рис. 62, б). Основной характеристикой молотка является его масса. Молоток состоит из ударника и рукоятки (ручки).

Слесарные молотки с круглым бойком изготовляют шести номеров. Молотки № 1 массой 200 г рекомендуется применять для инструментальных работ, а также для разметки и правки; молотки № 2 массой 400 г, № 3 — 500 г и № 4 — 600 г — для слесарных работ; молотки № 5 — 800 г и № 6 — 1000 г применяются редко (при ремонтных работах).

Слесарные молотки с квадратным бойком изготовляют восьми номеров: № 1 массой 50 г, № 2 – 100 г и № 3 – 200 г – для слесарно-инструментальных работ; № 4 — 400 г, № 5 — 500 г, № 6 — 600 г — для слесарных работ, рубки, гибки, клепки и др.; № 7 — 800 г и № 8 — 1000 г применяют редко (при выполнении ремонтных работ).

Для тяжелых работ применяют молотки массой от 4 до 16 кг, называемые кувалдами.

Противоположный бойку конец молотка называется носком. Носок имеет клинообразную форму, скругленную на конце. Носком пользуются при правке, расклеивании и т. д. Бойком наносят удары по зубилу или крейцмейселю.

Рис. 62. Молотки: а — с квадратным бойком, б — с круглым бойком, в — схемы расклинивания ручек

Рис. 63. Молотки: а — со вставками из мягкого металла, б — деревянный (киянка)

Рис. 64. Молоток с резиновым накостыльником

Изготовляют молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8. В средней части молотка имеется отверстие овальной формы, служащее для крепления рукоятки.

Рабочие части молотка — боек квадратной или круглой формы и носок клинообразной формы — термически обрабатывают до твердости HRC 49 — 56. Рукоятку 4 молотка делают из твердых пород дерева (кизила, рябины, дуба, клена, граба, ясеня, березы или из синтетических материалов).

Рукоятка имеет овальное сечение, отношение малого сечения к большому 1 : 1,5, т. е. свободный конец в 1,5 раза толще конца, на который насаживается молоток.

Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши). Толщина клиньев в узкой части 0,8 — 1,5 мм, а в широкой — 2,5 — 6 мм.

Если отверстие молотка имеет только боковое расширение, забивают один продольный клин; если расширение идет вдоль отверстия, то забивают два клина, и наконец, если расширение отверстия направлено во все стороны, забивают три стальных или три деревянных клина, располагая два параллельно, а третий перпендикулярно к ним. Правильно насаженным считается молоток, у которого ось рукоятки образует прямой угол с осью молотка.

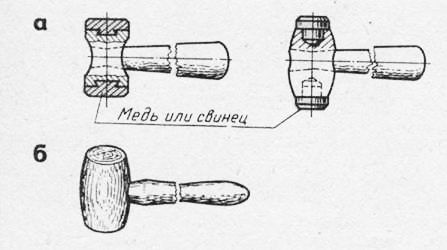

Помимо обычных стальных молотков в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов. При ударах, наносимых мягким молотком, поверхность материала заготовки почти не повреждается. Из-за дефицитности меди, свинца и быстрого износа эти молотки мало эффективны и не всегда удобны в эксплуатации. В целях экономии металлов медные или свинцовые вставки заменяют резиновыми, более дешевыми и эффективными в работе. Такой молоток состоит из стального корпуса, на цилиндрические концы которого надеты нако-стыльники из твердой резины. Резиновые накостыльники достаточно стойки против ударов и при износе легко заменяются новыми. Молотки этой конструкции применяют при точных сборочных работах, особенно когда приходится иметь дело с деталями невысокой твердости.

В некоторых случаях, в особенности при изготовлении изделий из тонкого листового железа, применяют деревянные молотки (киянки).

Киянки бывают с круглым и прямоугольным ударниками.

Читать далее:

Процесс рубки металла

Статьи по теме:

pereosnastka.ru

Урок по слесарному делу на тему "Рубка металла"

Согласовано: на заседании методической комиссии.

«__» ___________ 2015г.

План урока № 1.1

Изучаемая тема по программе: ПМ 01 . Рубка металла

Тема урока. Пространственная разметка. Рубка металла

Цель урока. Научить учащегося правильно производить разметку деталей. Учебно-воспитательная цель. Воспитывать у учащегося стремление бережного отношения к инструменту и материалам. Аккуратности и внимательности в работе. Научить учащегося правильным приёмам выполнения операции по рубке металла на плите.

Материально-техническое оснащение урока: Стенд, плакаты, образцы, заготовки, верстаки, приспособления, рейсмас.

Ход урока:

1. Вводный групповой инструктаж 50 мин.

а) проверка знаний по пройденному материалу 15 мин.

- Назначение и устройство измерительного инструмента.

- Приемы работы линейкой и угольником.

- Приемы работы циркулем и штангенциркулем.

- Последовательность проведения рисок чертилкой и циркулем.

б) объяснения учащимся нового материала 25 мин.

- Приспособления для пространственной разметке.

- Устройство измерительного инструмента.

- Приемы и последовательность разметки.

- Безопасные условия труда при разметке.

- К чему приводит брак в работе.

в) закрепление материала по вводному инструктажу 10 мин.

1. Краткий опрос учащихся по теме урока.

г) задание на день

1. Произвести разметку на деталях и заготовках.

2.Самостоятельная работа учащихся и текущий инструктаж (целевые обходы рабочих мест). 4 час.

- Проверка организации рабочих мест учащихся.

- Соблюдение правил техники безопасности.

- С целью объяснения и помощи учащихся.

С целью проверки качества выполняемых работ учащихся

. г) объяснения учащимся нового материала 25 мин.

Рубкой называется слесарная операция, при которой с помощью режущего

инструмента (зубила и крейцмейселя) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка применяется для удаления (срубания) с заготовки

больших неровностей (шероховатостей), снятие твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, для разделки трещин в деталях под сварку, срубания головок заклепок при их удаления, вырубания отверстий в листовом материале.

Слесарное зубило - представляет собой стальной стержень и состоит из трех частей; рабочей, средней и ударной. Рабочая часть зубила представляет собой стержень с клиновидной режущей частью (лезвие) на конце. Ударная часть (боек) сделана суживающейся к верху.

Крейцмейсель отличается от зубила более узкой режущей кромкой и предназначен для вырубания узких канавок, шпоночных пазов и т.д.

Слесарные молотки - инструмент для ударных работ - изготовляют двух типов:

молотки с квадратным бойком и с крупным бойком.

Молоток состоит: из ударника и рукоятки (ручки)

Держание (хватка) зубила и молотка Зубило берут в левую руку за среднюю часть на расстоянии 15-20 мм от конца ударной части, сильно зубило сжимать в руке не следует и держат в определенном положение. Молоток берут правой рукой за рукоятку на расстоянии 15-30 мм от конца ручки и крепко сжимая всеми пальцами.

Удар может быть кистевым, локтевым или плечевым.

Вырубание заготовок из листового металла. После разметки контура изготовляемой

детали, заготовку кладут на плиту и производят вырубку (не по линии разметки, а

отступив от нее 2-3 мм - припуск на опиливание) в такой последовательный.

- а) устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

- б) зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая по контуру;

- в) рубят по контору, нанося по зубилу сильные удары

- г) при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар

д) так поступают непрерывно до конца (замыкания) разметочной риски. Если металл листовой толщиной более 2 мм, то надрубают при мерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и другую сторону или отбивает.

Процесс рубки. Для рубки используют более прочные и тяжелые тиски. Правильное положение корпуса, держание инструмента при рубке создают благоприятные условия высокопроизводительной работы.

При рубки металла зубилом решающее значение имеет положение рабочего

(установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе молотком.

Положение корпуса и ног, Установка корпуса рабочего при рубке зубилом будет

правильной, если корпус выпрямлен и обращен в пол-оборота (45°) к оси тисков, левая нога выставлена на полшага вперед.

- Существенное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком. Удар может быть кистевым, локтевым и плечевым. При кистевом ударе - замах осуществляют молотком только за счет изгиба кисти правой руки. Кистевой удар применяют при выполнении точных работ, легкой рубке, срубание тонких слоев металла

При локтевом ударе - правую руку сгибают в локте. Для получения сильного удара руку разгибают достаточно быстро. Этим ударом пользуются при обычной рубке, срубания слоя металла средней толщины или прорубании пазов и канавок.

При плечевом ударе - рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча. В этом ударе участвует плечо, предплечье и кисть. Плечевым ударом пользуются при снятии толстого слоя металла и обработка больших поверхностей.

Приемы рубки. Рубку листового материала, как правило, ведут только по уровню губок тисков. Заготовку или изделие крепко зажимают в тисках так, чтобы разметочная линия совпадала с уровнем губок. Зубило устанавливают так, чтобы угол наклона зубила к обрабатываемой поверхности должен составлять 30-35°, а по отношению к оси губок тисков 45°.

Рубка по разметочным рискам. На заготовку предварительно наносят риски на расстоянии 1,5-2 мм одна от другой. Заготовку зажимают так в тисках, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. При этом соблюдать правила техники безопасности при рубке металла.

Безопасность труда при рубке металлов.

- Заточку инструмента вести при опущенном экранчике или в защитных очках.

- При работе пользоваться исправным инструментом.

- Для предохранения рук от повреждений (в начальном периоде обучения) у учащихся должны быть надеты на зубило предохранительные резиновые шайбы, а на руке защитный щиток.

- При рубке пользоваться предохранительными шайбами.

- Особое внимание обращать на установку зазора между подручником и заточным кругом, который должен быть не менее З мм. При слишком большом удалении подручника от круга зубило затянет, что неизбежно приведёт к разрыву круга и травме работающего. Зазор регулируется перемещением подручника.

- При заточке зубила, крейцмейселя строго соблюдать выполнение приёма держания их при заточке.

- Не удалять стружку с обрубленной поверхности и плиты руками, во избежание ранения рук пользоваться при этом щётками.

- Подавать сжатый воздух в инструмент необходимо после установки его в рабочее положение.

- Во время работы нельзя разъединять или соединять шланги.

- Правильно организовать рабочее место.

- Пользоваться только исправным инструментом.

- Строго соблюдать производственную дисциплину и правила ТБ.

- При рубке зубилом и крейцмейселем необходимо пользоваться защитными очками.

- При рубке твердого и хрупкого металла следует обязательно использовать ограждение; сетку или щиток.

- Убрать посторонние предметы.

- Содержать рабочее место в чистоте тоже и порядке.

в) закрепление материала по вводному инструктажу 10 мин

Краткий опрос учащихся

Как организовать рабочее место ври рубке металла в тисках?

Как организовать рабочее место ври рубке металла в тисках?

- Какие правила необходимо соблюдать при закреплении заготовки из полосового металла рубке по уровню губок тисков?

- Как располагать зубило по отношению к тискам и заготовке при рубке полосового металла то уровню губок тисков?

- Почему при рубке полосового металла по уровню губок тисков нужно смотреть на режущую кромку зубила, а не на его головку?

- Для чего перед срубанием слоя металла на широкой плоской поверхности снимают фаски на переднем и заднем ребре детали?

6, В какой последовательности производить срубание на широкой плоской поверхности детали слоя металла;

а) толщиной 1 мм?

б) толщиной 3 мм?

Почему при рубке деталей из хрупких материалов (чугун, бронза и т.п.) заканчивать рубку рекомендуется с обратной стороны?

8, Чем отличаются приемы прорубания ниточником криволинейных канавок:

а) на широкой плоской поверхности детали?

б) на криволинейной поверхности детали (смазочные канавки во вкладыше подшипника)?

9. Как организовать рабочее место при рубке металла на плите? 30. Как разрубить на плите:

а) полосу сечением 20x5 мм?

б) круглый пруток диаметром 10 мм?

в) квадратный пруток сечением 10x10 мм?

г) листовой металл толщиной 2 мм?

11. Какие режущие инструменты применить для вырубания в листовом металле отверстая:

а) диаметром 20 мм'?

б) диаметром 70 мм?

12. Как производить заточку режущего инструмента для рубки (зубило, крейцмейсель, канавочник)?

- Почему зубило для рубки листового металла рекомендуется затачивать с небольшой кривизной режущей кромки?

- Известно, что чем меньше угол заточки инструмента, тем он острее. Почему в этом случае зубило для рубки более твердого металла затачивают на больший угол, чем для рубки мягкого металла?

- Какие правила безопасности труда необходимо соблюдать при:

а) ручной рубке в тисках?

б) ручной рубке на плите?

в) механизированной рубке?

г) заточке инструмента для рубки?

16. Почему боек молотка и торец ударной части зубила делают закругленными?

17. Почему рекомендуется заправлять расплющенную ударную часть зубила или крейцмейсель на заточном станке, а не напильником?

г) задание на день 4 часа 40 мин

- Рубка и разметка клиньев для молотков

- Рубка пластин по размерам

2. Самостоятельная работа учащихся и текущий инструктаж (целевые обходы рабочих мест)

- Проверить организацию рабочих мест учащихся

- С целью проверки соблюдения правил ТБ

- С целью выполнения операций по рубке металла

- С целью проверки качества выполняемых работ учащихся

- С целью объяснения и помощи учащихся

3. Уборка рабочих мест. 10 мин.

1. Учащиеся производят уборку рабочих места, сдают инструменты и свои работы.

4. Заключительный инструктаж

Анализ рабочего дня 15 мин.

1.Отметить работы лучших учащихся

- Отметить недостатки учащихся

- Ответить на вопросы учащихся

- Выставить оценки в журнал

4. Задание на дом: 5 мин

Ознакомление с материалом следующего урока Ознакомление с материалом следующего урока, повторить тему «Рубка металла». Учебник «Слесарное дело» автор Скакун В.А.

Мастер производственного обучения_______________________________________

multiurok.ru

Процесс рубки металла - Рубка металла

Процесс рубки металла

Процесс рубки металла Категория:

Рубка металла

Процесс рубки металла

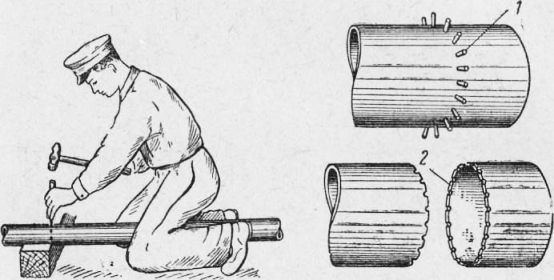

Процесс рубки металла Для рубки используют возможно более прочные и тяжелые тиски (предпочтительно стуловые). Правильное положение корпуса, держание (хватка) инструмента при рубке — существенные условия высокопроизводительной работы.

Рис. 1. Техника рубки: а — положение корпуса, б — положение ног

Рис. 2. Держание (хватка) молотка: а — без разжима пальцев, б — с разжимом пальцев

Для слесарной рубки используют поворотные и неповоротные параллельные тиски. Для тяжелой кузнечной рубки применяют стуловые тиски, которые крепят на специальной тумбе.

При рубке металла зубилом решающее значение имеет положение рабочего (установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе.

Держание (хватка) зубила. Зубило берут в левую руку за среднюю часть на расстоянии 15 — 20 мм от конца ударной части. Удары наносят правой рукой. Левая рука только держит зубило в определенном положении; сильно сжимать в руке зубило не следует. При движениях правой руки, наносящей удары по зубилу, левая рука играет роль балансира при последовательных установках инструмента.

Держание (хватка) молотка. Молоток берут правой рукой за рукоятку на расстоянии 15 — 30 мм от конца, обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывая на указательный, крепко сжимая всеми пальцами. Все пальцы остаются в таком положении при замахе и при ударе. Этот способ называется «нанесение кистевого удара без разжима пальцев». При другом способе хватки в начале замаха мизинец, безымянный и средний пальцы постепенно разжимают и рукоятку молотка охватывают только указательным и большим пальцами. Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотка. Этот способ называется «нанесение удара с разжимом пальцев».

Удары молотком. Существенное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком. Удар может быть кистевым, локтевым или плечевым.

При кистевом ударе замах осуществляют молотком только за счет изгиба кисти правой руки. При этом замахе сгибают кисть в запястье до отказа, разжав слегка пальцы, кроме большого и указательного, при этом мизинец не должен сходить с рукоятки молотка. Затем пальцы сжимают и наносят удар. Кистевой удар применяют при выполнении точных работ, легкой рубке, срубании тонких слоев металла и т. д.

Рис. 3. Правильная установка зубила при рубке в тисках: а — наклон зубила к обрабатываемой поверхности, б — наклон к продольной оси рубки

При локтевом ударе правую руку сгибают в локте. При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, затем вниз) и предплечье. Для получения сильного удара руку разгибают достаточно быстро. Этим ударом пользуются при обычной рубке, срубании слоя металла средней толщины или прорубании пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча. В этом ударе участвуют плечо, предплечье и кисть. Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей.

Сила, удара должна соответствовать характеру работы, а также массе молотка (чем тяжелее молоток, тем сильнее удар), длине рукоятки (чем длиннее рукоятка, тем сильнее удар), длине руки работающего (чем длиннее рука и выше замах, тем сильнее удар). При рубке действуют обеими руками согласованно (синхронно), метко наносят удары правой рукой, перемещая в определенные промежутки времени зубило левой рукой.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие находилось на линии снятия стружки, а продольная ось стержня зубила находилась под углом 30 — 35° к обрабатываемой поверхности (рис. 3, а) заготовки и под углом 45° к продольной оси губок тисков (рис. 3, б). При меньшем угле наклона зубило будет соскальзывать, а не срезать, а при большем — излишне углубляться в металл и давать большую неровность. Угол наклона зубила при рубке не измеряют, опытный слесарь по навыку ощущает наклон и регулирует его положение движением левой руки.

Во время рубки смотрят на режущую часть зубила, а не на боек, как это часто делает ученик-слесарь, и следят за правильным положением лезвия зубила. Удары наносят по центру бойка сильно, уверенно и метко. Этот навык приходит после тренировки.

Выбор массы молотка. Массу слесарного молотка выбирают в зависимости от размера зубила и толщины снимаемого слоя металла (обычно толщина стружки составляет 1 — 2 мм) из расчета 40 г на 1 мм ширины лезвия зубила. При работе крейцмейселем массу молотка принимают из расчета 80 г на 1 мм ширины лезвия.

При выборе молотка учитывают также и физическую силу рабочего. Масса молотка для ученика должна быть около 400 г, для молодого рабочего 16—17 лет — 500 г, для взрослого рабочего — 600 — 800 г. Удар осуществляют не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а за счет ускоренного падения молотка. В момент нанесения удара рукоятку молотка прочно сжимают пальцами: слабо удерживаемый молоток при неточном ударе может отскочить в сторону, что очень опасно.

Читать далее:

Приемы рубки металла

Статьи по теме:

pereosnastka.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)