|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Опиливание металла. Ручная обработка металла. Слесарное дело. Опиливание металла слесарное дело

2.9. Ручное и механическое опиливание. Слесарное дело: Практическое пособие для слесаря

2.9. Ручное и механическое опиливание

Опиливание – это процесс снятия припуска напильниками, надфилями или рашпилями. Оно основано на ручном или механическом снятии с обрабатываемой поверхности тонкого слоя материала. Опиливание относится к основным и наиболее распространенным операциям. Оно дает возможность получить окончательные размеры и необходимую шероховатость поверхности изделия.

Опиливание может производиться напильниками, надфилями или рашпилями. Напильники подразделяются на следующие виды: слесарные общего назначения, слесарные для специальных работ, машинные, для затачивания инструмента и для контроля твердости.

Напильники изготавливают из инструментальной высокоуглеродистой стали У12А, У13А, а также из стали марок Р9, Р7Т, ШХ9, 111X15.

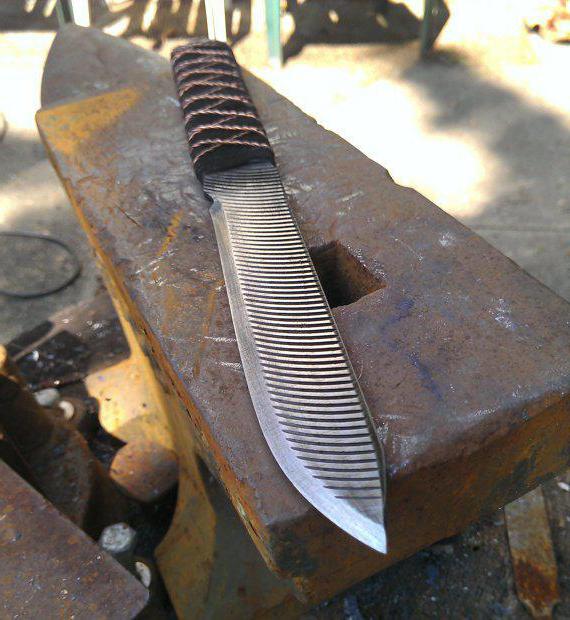

Зубья напильника могут быть образованы насеканием, фрезерованием, нарезанием, протягиванием и точением методом обкатывания. Наиболее распространен способ насекания. Насечка напильников общего назначения двойная перекрестная, а у напильников для специальных работ – двойная и одинарная. Благодаря перекрестной насечке на опиливаемой поверхности не получается рисок от следов движения зубьев. Насекание зубьев производится на заготовках до их термической обработки. После насекания напильники закаливаются до твердости не ниже HRC 54.

При ремонте износившихся напильников перед нанесением насечки производится отпуск и шлифовка поверхности напильников. Все напильники должны быть тестированы.

В зависимости от формы различают следующие типы напильников (рис. 19): а – слесарные плоские тупоносые; б – круглые; в – полукруглые, г – квадратные; д – трехгранные; е – плоские остроносые; ж – ножовочные; з – овальные; и – линзовые; к – ромбические; л – полукруглые широкие; ж – рашпили, н – для опиловочных станков; о – для мягких металлов, а также выгнутые напильники. Размеры напильников даны в табл. 2.

Рис. 19. Формы слесарных напильников

Таблица 2

Формы и размеры напильников, мм

По величине и густоте насечек в зависимости от числа насечек на 10 мм длины напильники разделяются на драчевые № 0, и 1, личны?е № 2 и 3 и бархатные № 4 и 5. Драчевый № 0 имеет самую грубую насечку. При длине драчевого напильника 100 мм число насечек на длине 10 мм составляет 14, в то время как бархатный № 5 имеет очень мелкую насечку – 56 насечек на 10 мм при той же длине напильника (табл. 3–5).

Таблица 3

Величина припуска и точность обработки напильниками различных классов, мм

Таблица 4

Количество насечек на 10 мм длины напильника

Таблица 5

Количество вспомогательных насечек на 10 мм длины напильника

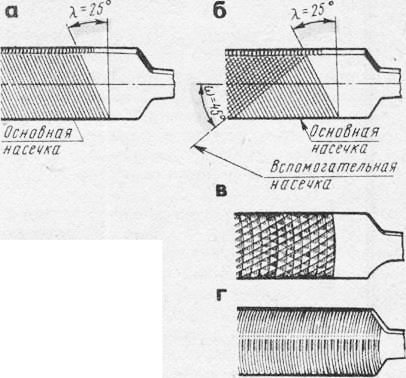

Напильники бывают с единичной и двойной насечкой (рис. 20). Единичная насечка может быть с наклоном в одну сторону, наклонная с промежутками, волнистая, рашпильная. При опиливании поверхностей мягких металлов используют напильники с единичной насечкой. Двойная насечка характеризуется тем, что шаг (расстояние между вершинами двух соседних зубьев) не составляет целой величины, что предотвращает появление борозд на спиливаемой поверхности.

Рис. 20. Виды насечек напильников:

а – единичная с наклоном в одну сторону; б – единичная наклонная с промежутками; в – волнистая; г – рашпильная; д – двойная

Различают следующие виды опиливания: плоских и криволинейных поверхностей; угловых поверхностей; параллельных поверхностей; сложных и фасонных поверхностей.

Выбор напильника зависит от вида материала, вида опиливания, величины снимаемого слоя и величины обрабатываемой детали. Например, при окончательной обработке куба, выполненного из стали с длиной грани 30 мм, нужно использовать напильник с двойной насечкой № 5 (бархатный) длиной 160 мм.

Форму напильников выбирают в зависимости от конфигурации обрабатываемого места. Плоские напильники используют для опиливания плоских, криволинейных выпуклых и наружных сферических поверхностей; квадратные напильники – для опиливания квадратных и прямоугольных отверстий; трехгранные – для обработки трехгранных поверхностей, для заточки пил, а также для опиливания плоских поверхностей, расположенных под острым углом; ножовочные – для опиливания кромок острых углов, а также для выполнения узких канавок; ромбические – для обработки очень сложных контуров изделий; круглые – для выполнения полукруглых и круглых отверстий; овальные – для опиливания овальных отверстий; полукруглые и линзовые – для обработки криволинейных и вогнутых поверхностей.

В табл. 6 даны классы шероховатости и соответствующие им величины высот микронеровностей поверхности, получаемые при разных видах слесарной обработки.

Таблица 6

Шероховатость поверхности, получаемая при разных видах слесарной обработки

Правильное и надежное закрепление материала в тисках или приспособлении при опиливании обеспечивает точную обработку материала, минимальное усилие работника и безопасность труда.

Во избежание повреждения поверхностей неметаллических материалов и изделий, закрепленных в тисках, следует использовать накладки. Накладки из мягких металлов (медь, цинк, свинец, алюминий, латунь), из дерева, искусственного материала, фетра или резины накладываются на щеки тисков. Изделие или материал вкладывают между накладками, а затем закрепляют.

Высоту установки тисков при опиливании следует подбирать в соответствии с ростом работника. На практике высоту установки тисков определяют, опираясь локтями на щеки тисков (кулак при вертикальном положении руки должен доставать до подбородка стоящего прямо работника). Если тиски установлены ниже данного положения, то подкладывают прокладки, а если высота установки тисков велика, то прокладки вынимаются или под ноги слесарю укладывается подставка или трап. Работающий у тисков должен занять такое положение, чтобы стопы ног были под углом 45° друг к другу, причем левая нога должна быть выставлена вперед на расстояние 25–30 см от оси стопы правой ноги. Ось левой стопы по отношению к рабочей оси напильника должна находиться под углом около 30°. Такое положение гарантирует производительную и безопасную работу слесаря и уменьшает его усталость.

Восстановление режущих способностей напильника после износа обеспечивается путем снятия затупившихся зубьев и нанесения на напильник новой насечки. Восстановление производится путем отжига напильника, сошлифования старой насечки и выполнения новой (вручную или механически) с последующей закалкой. Восстановление напильника можно производить несколько раз, но с каждым разом он становится тоньше и более подвержен трещинам.

Напильники необходимо предохранять от воздействия влаги для предупреждения коррозии; во избежание порчи насечки не следует их бросать или класть на другие напильники, инструменты или металлы. Поверхность напильников оберегают от попадания масла или смазки, а также от попадания пыли со шлифовальных кругов.

Новый напильник следует использовать сначала с одной стороны, а после ее затупления – с другой. Не следует использовать личны?е и бархатные напильники для опиливания мягких металлов (олова, свинца, меди, цинка, алюминия, а также латуни). Опилки этих металлов забивают канавки насечки напильника и не дают возможности обрабатывать поверхности других металлов.

Напильник во время работы и после работы следует очищать стальной щеткой. После окончания работы его убирают в ящик или шкаф.

Следует обращать особое внимание на состояние рукоятки и правильную насадку ее на напильник (рукоятку насаживают по оси напильника). При насадке рукоятки нельзя поднимать напильник вверх. Не следует использовать напильники без рукоятки. Особенно осторожно нужно работать маленькими напильниками. Конец длинного напильника не следует держать пальцами. Материал для опиливания должен быть закреплен правильно и крепко.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

Урок по слесарному делу на тему "Опиливание"

Согласовано: на заседании методической комиссии.

«__» ___________ 2015г

План урока № 1.5

Изучаемая тема по программе: ПМ 01 .Опиливание металла.

Тема урока. Опиливание металла.

Цель урока. Научить учащегося правильно производить опиливание выпуклых поверхностей.

Учебно – воспитательная цель:

1. Воспитание культуры производства, любви к выбранной профессии, технологической дисциплине, правильной организации труда.

2. Формирование умений и навыков, готовность правильно применять имеющиеся навыки и знания для выполнения практических заданий.

3. Создание условий для проявления способностей человека к творческому выполнению работ, достижение качественного выполнения практического задания.

Материально техническое оснащение урока. Плакаты, образцы, технологические карты, заготовки, измерительный и разметочный инструмент, верстаки, тиски, набор напильников, лекальные линейки.

Ход урока: 6 часов.

1. Вводный групповой инструктаж 50 мин.

а) проверка знаний по пройденному материалу 10 мин.

- Каковы причины поломки ножовочного полотна.

- Как исправить ножовочное полотно со сломанными зубьями.

- Устройство и назначение напильников для черновой обработки металла.

- Приемы опиливания параллельных поверхностей.

- Очистка напильников от масла и мягкого материала.

- Техника безопасности при опиливании металла.

- Дефекты при опиливании и методы их устронения.

б) объяснения учащимся нового материала 30 мин.

Опиливанием называется..- операция по обработке металлов и других материалов снятие небольшого слоя напильниками вручную или на опиловачных станках. С помощью напильника слесарь придает деталям требуемую форму и размеры, производят пригонку деталей друг к другу, подготавливает кромки деталей под сварку и выполняет другие работы. С помощью напильников обрабатывают плоскости., криволинейные поверхности,

пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами и т.д.

Напильник - представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки, имеющие в сечении форму клина. Изготавливают из углеродистой стали или легирован хромист стали.

Напильники подразделяют по крупности насечки, по форме насечки, по длине и форме бруска, по назначению.

Напильники по числу насечек на 1 см длины делятся на шесть номеров (0,1) - драчевые для удаленного большого слоя металла. (2,3) - личные дня удаленного небольшого слоя (чистового опиливания) (4,5) бархатные для окончательной отделки изделия.

Напильники делятся на типы.

А - плоские; б - плоские остроносые; в - квадратные; г - трехгранные; д - круглые; е -полукруглые; ж - ромбические; э - ножовочные напильники - по спец заказу.

По форме насечки делятся;

С одинарной и двойной насечкой, а также точечной насечкой в шахматном порядке (рашпили)

Напильники по назначению подразделяются на группы общего назначения и

специального.

Напильники спеп назначения (надфили рашпили, машинные) - для обработки

цветных металлов, легких сплавов и неметаллических материалов.

Надфили - небольшие напильники для ювелирных работ, зачистки и имеют такую же

форму, как напильник

Подготовка поверхности к опиливанию щетками

Заготовку очищают металлическими щетками от грязи, масла, окалины, затем

обрабатываемую заготовку зажимают в тисках, опиливаемой плоскостью горизонтально на 8-10 мм выше уровня губок.

Приемы опиливания такие же, как при резке металла ножовкой. Регулируют нажимы на напильник, добиваясь получения ровной опиливаемой поверхностей без завалов: При обратном ходе (холостом) не следует отрывать напильник от поверхности детали, а должен лишь скользить. Сначала опиливание выполняют слева направо под углом 30 - 40° к оси тисков, затем прямым штрихом, а заканчивают косым штрихом под тем же углом, но справа - налево.

Проверяют поверхность; поверочной (лекальной) линейкой, штангенциркулями,

угольниками, плитами на просвет на уровне глаз в нескольких местах. Сначала

опиливают одну широкую поверхность (она является базой), затем вторую параллельно первой и т.д).

Параллельность сторон проверяют штангенциркулем, а -перпендикулярность к поверхности - угольником.

После базовой поверхности, опиливают вторую под углом 90° При опиливании и распиливании криволинейных пов-ей, выбирают наиболее рациональный способ удаления лишнего металла (ножовкой, высверливанием и вырубкой) слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а малый слишком припуск ведет к браку деталей. Опиливание вогнутых поверхностей. Сначала заготовку размечают по контуру детали. Большую часть металла можно удалить ножовкой или высверливанием, а затем опиливают напильником разным по форме. Проверяют на просвет по шаблону.

Опиливание выпуклых поверхностей. Опиливание носка слесарного молотка, изготовление шпонок и другие детали.

Виды и причины брака при опиливании.

- Неровности поверхностей (горбы) и завалы краев заготовки - неумение пользоваться напильником.

- Вмятины или повреждение заготовок сильный зажим в тисках.

- Неточность размеров опиленной заготовки вследствии неправильной разметки, снятие очень большого или малого слоя металла а также неправильности намерения или неточности измерительных инструментов.

- Задиры, царапины на поверхности детали, возникающие в результате небрежной работы и неправильно выбранного напильника.

Безопасность труда при опиливании.

- При опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки при обратном ходе.

- Стружку необходимо сметать волосяной щеткой. Запрещается сбрасывать обнаженными руками и сдувать или удалять сжатым воздухом.

- При работе следует пользоваться только напильниками с прочно насаженным рукоятками; Запрещается работать напильниками без рукояток и с треснувшими и расколотыми рукоятками. При опиливании заготовки с острыми кромками нельзя поджимать пальцы левой руки под напильник или обратном ходе.

- Образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щёткой. Строго запрещается сбрасывать стружку обнажёнными руками, сдувать её или удалять сжатым воздухом.

- При работе следует пользоваться только напильником с прочно насаженными рукоятками. Запрещается работать напильниками без рукояток или напильниками с треснувшими, расколотыми рукоятками.

в) закрепление материала по вводному инструктажу 10 мин. Краткий опрос учащихся

- Какие поверхности называются выпуклыми?

- Каковы общие правила последовательности опиливания выпуклых поверхностей?

- Техника безопасности при опиливании?

г) задание на день

- Упражнение при опиливании выпуклых поверхностей.

Изготовить деталь: универсальный молоток.

2. Самостоятельная работа учащихся: 4 часа.

Произвести обход рабочих мест учащихся с целью:

1. Проверки организации рабочего места.

2. Соблюдение техники безопасности и технологического процесса при опиливании.

3. Качество выполняемой работы:

Указать допущенные ошибки и методы их устранения.

Уборка рабочих мест:

1. Осмотр и сдача инструмента.

2. Произвести уборку рабочего места.

3. Заключительный инструктаж. Анализ рабочего дня. 10 мин.

- Отметить работы лучших учащихся.

- Отметить недостатки учащихся.

- Ответить на вопросы учащихся.

- Выставить оценки в журнал.

4. Задание на дом. Ознакомление с материалом следующего урока, повторить тему «Опиливание металла». Учебник «Слесарное дело» автор Скакун В.А.

Мастер производственного обучения ___________________________

multiurok.ru

Опиливание металла. Ручная обработка металла. Слесарное дело

Бизнес 12 июля 2016Потребность в обработке металлических изделий и конструкций возникает в самых разных областях. Слесари использует для решения подобных задач широкий спектр инструментального обеспечения, среди которого - всевозможные резчики, сверла, ножовки и абразивное оборудование. Начальный же уровень представляет напильник, которым пользуются и в бытовых целях, и в специализированных мастерских. Операции деликатной, мягкой обработки позволяют максимально приближать характеристики заготовки к нужным показателям. Однако чтобы реализовать качественное опиливание металла, необходимо ответственно подойти к выбору рабочего инструмента.

Цели опиливания

В процессе выполнения обработки такого рода происходит снятие верхнего слоя металлической поверхности. В зависимости от характеристик используемого инструмента данный пласт может составлять от одного до нескольких миллиметров. Как правило, слесарное дело в этом направлении помогает сформировать оптимальные качества заготовки для последующего ее применения в конструкциях или в качестве самостоятельного объекта. Рабочий процесс позволяет придать изделию определенную форму, размеры, а также обеспечить криволинейную или прямолинейную поверхность с целью последующей подгонки под деталь или конструкцию.

Масштабы работы могут быть разными в зависимости от применения конечного объекта. Например, для небольших элементов применяются тиски и абразивный инструмент с минимальным механическим воздействием. И наоборот, крупные металлические заготовки могут обслуживаться прямо на месте их сборки и даже эксплуатации.

Устройство напильника

Напильник по внешнему виду представляет собой небольшой брусок, обеспеченный мелкими зубьями. Насечки выполняются по разным схемам и отличаются размерами. Так, одинарные располагаются под углом порядка 80° относительно ребра инструмента. Также используется и двойная насечка. В этом случае предусматривается угол в 55° в нижней части и 70° - в верхней. Зубья определяют эффективность абразивного воздействия, которое обеспечивает конкретный напильник. ГОСТ под номером 1465-80 также предусматривает, что основа должна изготавливаться из инструментальных сталей марки У13. Кроме рабочей части напильник имеет хвостовик, который может выступать ручкой. Но встречаются и модели, у которых вся металлическая поверхность представлена зубчатыми насечками.

Видео по теме

Разновидности напильников

Напильники разделяют по многим параметрам, среди которых - длина, форма, количество насечек на 1 см и т. д. Так, существуют драчевые модели, у которых на поверхности устроены крупные зубья. Соответственно, такой инструмент подходит для выполнения грубой обработки деталей. Противоположностью драчевых моделей являются бархатные напильники, отличающиеся мелкой насечкой. Если требуется аккуратная подводка заготовок для точечного введения элемента в механизм, то используют мелкие зубья. Различают инструмент и по видам поверхностей. В частности, напильник плоский можно назвать базовой моделью, хотя спектр решаемых им задач существенно ограничен. Технология изготовления таких моделей является самой простой, чем и обусловлена их низкая цена и широкое распространение. Однако более технологичным и универсальным в применении считается сферический напильник, также представленный в разных вариациях. К примеру, выделяют круглые, полукруглые, ромбовидные и прямоугольные версии.

Требования к изготовлению напильников

Независимо от устройства и конфигурации расположения граней, существуют общие требования к напильникам. Качественный инструмент должен обладать достаточной твердостью и остротой насечек для обеспечения оптимальной сцепляемости с базовой пластиной. Есть и нормативы, регулирующие схему расположения самих насечек. Особые требования распространяются на узкий напильник. ГОСТ 1465-80 предписывает изготавливать его таким образом, чтобы одинарная насечка имела угол в 65°. При этом число зубьев на узких сторонах должно соответствовать количеству базовых насечек, расположенных на широких сторонах.

Крупная узкая сторона напильников ножовочного типа обеспечивается насечками только на параллельно идущих участках. Отдельные требования касаются округлого инструмента. Полукруглые модели должны изготавливаться с нарезанными зубьями, хотя бывают и исключения, когда и для этого типа применяют традиционную насечку.

Рабочий процесс

В первую очередь подготавливаются условия для технического осуществления мероприятия. Основным требованием к его организации является надежная фиксация заготовки. Чаще всего для этой цели используют тиски, позволяющие придать элементу устойчивое положение. Начинается работа с предварительной зачистки. При наличии на поверхности материала следов ржавчины или окалины их ликвидируют драчевым напильником. То есть в этой части используется грубое опиливание металла, при котором желательно применять старый инструмент, поскольку работа с проблемными поверхностями быстро изнашивает напильники.

Далее можно приступать к черновой обработке. В зависимости от состояния заготовки на этот момент подбирается более эффективный и точный в обработке инструмент. При этом стоит позаботиться и о тисках, которые могут пострадать в процессе опиливания. Защитить губки можно при помощи специальных накладок из латуни, меди или алюминия. Выбор материала также зависит от характера обработки – чем она интенсивнее и грубее, тем жестче должна быть накладка.

Рекомендации по технике выполнения опиливания

Тиски устанавливаются так, чтобы их губки находились на уровне локтя. В ходе опиливания следует стоять вполоборота к оборудованию – на расстоянии примерно 20 см от края стола. Корпус держится прямым, но с поворотом на 45° относительно продольной оси тисков. Оптимальное расположение ног – на ширине плеч, при этом левую ногу можно вывернуть в направлении движения инструмента вперед. Такая позиция обеспечивает максимально стабильное положение тела, что позволяет выполнять свободное опиливание металла даже при небольшом наклоне корпуса вперед для контроля качества работы. В процессе выполнения операции напильник удерживается правой рукой так, чтобы головка ручки упиралась в ладонь.

Механизация опиливания

За последнее время многие представители традиционного ручного инструмента успешно перешли в форму электрических устройств, обладающих более высокими технико-эксплуатационными показателями. Подверглось модернизации и слесарное дело, в результате чего мастера обзавелись пневматическими аппаратами для опиливания металла. В целом концепция ручной обработки была сохранена, однако силовое воздействие обеспечивает электродвигатель. В качестве рабочих элементов также выступают насадки с абразивными поверхностями.

Кроме пневматического инструмента широкое распространение получили и аккумуляторные, а также сетевые приборы. К примеру, ленточный напильник оснащается режущими полотнами, эффективно выполняющими аккуратную и точечную доводку различных металлических поверхностей. К преимуществам механизированных устройств можно отнести качество обработки, высокую скорость и безопасность процесса. Впрочем, высокая точность при обслуживании сложных по форме заготовок по-прежнему достигается только при условии использования традиционных напильников.

Проверка качества работы

Правильность выполненной обработки оценивается с помощью линейки или угольника. Таким образом, контролирующий мастер проверяет наличие просветов. Этот вариант контроля применяется в случае, если ставилась цель получить ровную и чистую поверхность. Если же опиливание металла производилось для последующей интеграции элемента в конструкцию с пазами, то оценить качество работы можно путем натурального сопоставления параметров.

Заключение

В широком ассортименте режущего инструмента напильник является одним из самых безопасных. Тем не менее и в работе с ним не стоит забывать о некоторых правилах, которые позволят предотвратить неприятные последствия. Так, ручная обработка металла должна выполняться только при условии стабильного положения заготовки. Отсутствие раскачиваний благоприятно скажется и на безопасности, и на качестве работы. Также в ходе обработки не стоит удалять стружку руками. Для этого применяют специальные щетки или промышленные пылесосы. К слову, электрический ленточный и пневматический инструмент в зависимости от модификации может предусматривать возможность дополнительного оснащения системами пылеудаления.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Бизнес Цветные металлы: особенности и сферы использования. Обработка цветных металлов

Бизнес Цветные металлы: особенности и сферы использования. Обработка цветных металловЦветные металлы и их сплавы активно используются в промышленности. Из них изготовляют технику, рабочие инструменты, строительные делали и материалы. Применение они находят даже в искусстве, например для сооружения пам...

Бизнес ОАО "Екатеринбургский завод по обработке цветных металлов": отзывы сотрудников

Бизнес ОАО "Екатеринбургский завод по обработке цветных металлов": отзывы сотрудниковЕкатеринбургский завод по обработке цветных металлов - крупнейшее отечественное промышленное предприятие, завод с вековой историей. Работает в отрасли производства промышленных

Бизнес Обработка металла и плат для электроники — координатно-сверлильный станок с ЧПУ

Бизнес Обработка металла и плат для электроники — координатно-сверлильный станок с ЧПУКоординатно-сверлильный станок с ЧПУ решает задачи выпуска сложных деталей в сжатые сроки. Облегчается переналадка машины, что делает её незаменимой в мелкосерийном производстве. Многоосевые системы позволяют изготавл...

Бизнес Отжиг стали как вид термической обработки. Технология металлов

Бизнес Отжиг стали как вид термической обработки. Технология металловСоздание новых материалов и управление их свойствами – это искусство технологии металлов. Одним из ее инструментов является термическая обработка. Эти процессы позволяют изменять характеристики и соответственно,...

Бизнес Обработка металлов резанием: способы, оборудование и инструменты

Бизнес Обработка металлов резанием: способы, оборудование и инструментыОбработка металлов резанием выполняется для того, чтобы заготовка приобрела нужную форму. С этой целью необходимо снять лишнее. Подобная манипуляция проводится посредством применения разных режущих инструментов на спе...

Бизнес Станки карусельные токарные. Станок с ЧПУ для обработки металла: характеристики

Бизнес Станки карусельные токарные. Станок с ЧПУ для обработки металла: характеристикиНа предприятиях используются токарные станки нескольких видов. Предназначены они могут быть для выполнения самых разных работ, связанных с обработкой заготовок из металла и дерева. Одним из самых востребованных типов ...

Бизнес Алюминиевые сплавы: свойства и обработка металлов

Бизнес Алюминиевые сплавы: свойства и обработка металловАлюминий – очень востребованный металл как в строительстве, так и в других сферах человеческой жизнедеятельности. Однако в чистом виде он используется очень редко. Чаще всего применяются алюминиевые сплавы.

Бизнес Электроэрозионная обработка металлов

Бизнес Электроэрозионная обработка металловВ первой половине двадцатого века ученые предложили обработку металла с помощью искрового заряда. Данный метод называется электроэрозионная обработка. Принцип действия обработки прост и заключается в следующем: в сред...

Домашний уют Инструмент для разметки по металлу и по дереву. Чертилка по металлу, штангенциркуль, угольник слесарный

Домашний уют Инструмент для разметки по металлу и по дереву. Чертилка по металлу, штангенциркуль, угольник слесарныйВ ремонтно-строительных операциях очень важно обеспечить надежность конструкций и узлов соединений. Во многом обеспечение этого требования достигается за счет использования подходящих по характеристикам стройматериало...

Домашний уют Вторая жизнь металлоизделий: пескоструйная обработка металла

Домашний уют Вторая жизнь металлоизделий: пескоструйная обработка металлаВ современном мире не последнее место занимает пескоструйная обработка металла. Это отличный способ подготовить поверхность к будущей покраске, благодаря чему покрытие будет держаться в несколько раз дольше. Кроме это...

monateka.com

Сущность процесса опиливания металла - Опиливание металла

Сущность процесса опиливания металла

Сущность процесса опиливания металла Категория:

Опиливание металла

Сущность процесса опиливания металла

Сущность процесса опиливания металла Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

Опиливание деталей — один из самых распространенных способов обработки металлов. С помощью напильников снимают небольшой припуск, то есть добиваются, чтобы деталь имела точные размеры и ровную поверхность.

С помощью напильника слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п. Припуски на опиливание оставляются небольшими — от 0,5 до 0,025 мм. Точность обработки опиливанием от 0,2 до 0,05 мм, в отдельных случаях до 0,001 мм.

Ручная обработка напильником в настоящее время в значительной степени заменена опиливанием на специальных станках, но полностью ручное опиливание эти станки вытеснить не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и ос-трозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготовляют из стали У10А или У13А (допускается легированная хромистая сталь ШХ15 или 13Х), после насекания подвергают термической обработке.

Напильники подразделяют: по крупности насечки, по форме насечки, по длине и форме бруска, по назначению.

Виды и основные элементы насечек. Насечки на поверхности напильника образуют зубья, которые снимают стружку с обрабатываемого материала. Зубья напильников получают на пилонасекательных станках с помощью специального зубила, на фрезерных станках — фрезами, на шлифовальных станках — специальными шлифовальными кругами, а также путем накатывания, протягивания на протяжных станках — протяжками и на зубонарезных станках. Каждым из указанных способов насекается свой профиль зуба. Однако независимо от способа получения насечки каждый зуб имеет задний угол а, угол заострения, передний угол и угол резаний.

У напильников с насеченными зубьями с отрицательным передним углом (Y от —12 до —15°) и сравнительно большим задним углом (а от 35 до 40°) обеспечивается достаточное пространство для размещения стружки. Получающийся при этом угол заострения р = 62 (до 67°) обеспечивает прочность зуба.

Напильники с фрезерованными или шлифованными зубьями имеют положительный передний угол Т= 2 (до 10°). У них угол резания меньше 90° и значит, меньше усилие резания. Большая стоимость Фрезерования и шлифования ограничивает применение этих напильников.

Для напильников с зубьями, полученными протягиванием, у = —5°, Р = 55°, а= 40°, 8= 95°.

Протянутый зуб имеет впадину с плоским дном. Эти зубья лучше врезаются в обрабатываемый металл, что значительно повышает производительность труда. Кроме того, напильники с такими зубьями более стойки, так как зубья не забиваются стружкой.

Чем меньше насечек на 1 см длины напильника, тем крупнее зуб. Различают напильники с одинарной, т. е. простой насечкой, с двойной, или перекрестной, точечной, т. е. с рашпильной, и дуговой.

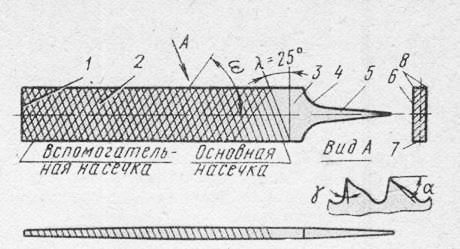

Н апильники с одинарной насечкой могут снимать широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов (латуни, цинка, баббита, свинца, алюминия, бронзы, меди и т. п.) с незначительным сопротивлением резанию, а также неметаллических материалов. Кроме того, эти напильники используются для заточки пил, ножей, а также для обработки дерева и пробки. Одинарная насечка наносится под углом X = 25° к оси напильника.

Напильники с двойной (т. е. перекрестной) насечкой применяют для опиливания стали, чугуна и других твердых материалов с большим сопротивлением резанию. В напильниках с двойной насечкой сначала насекается нижняя — глубокая насечка, называемая основной, а поверх нее — верхняя, неглубокая насечка, называется вспомогательной; она разрубает основную насечку на большое количество отдельных зубьев.

Перекрестная насечка больше размельчает стружку, что облегчает работу. Основная насечка выполняется под углом 1 X = 25°, а вспомогательная — под углом со = 45°.

Расстояние между соседними зубьями насечки называется шагом 5\ Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осью напильника угол 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рис. 1. Напильник слесарный общего назначения: 1 — носок, 2 — рабочая часть, 3 — ненасеченный участок, 4 — заплечик, 5 — хвостовик, 6 — широкая сторона, 7 — узкая сторона, 8 — ребро

Рис. 2. Зубья напильника: а — насеченные, б — полученные фрезерованием или шлифованием, в — полученные протягиванием

Рис. 3. Виды насечек напильников: а — одинарная (простая), б двойная(перекрестная), в — раш-пкльная, г — дуговая

Рашпильная (точечная) насечка получается вдавливанием металла специальными трехгранными зубилами, оставляющими расположенные в шахматном порядке вместительные выемки, способствующие лучшему размещению стружки. Рашпилями обрабатывают очень мягкие металлы и неметаллические материалы (кожу, резину и др.).

Дуговую насечку получают фрезерованием. Насечка имеет большие впадины между зубьями и дугообразную форму, обеспечивающую высокую производительность и повышенное качество обрабатываемых поверхностей. Эти напильники применяют при обработке мягких металлов (медь, дюралюминий и др.).

Читать далее:

Классификация напильников

Статьи по теме:

pereosnastka.ru

Урок на тему "Опиливание металла"

Разделы: Технология, Конкурс «Презентация к уроку»

Презентация к уроку

Загрузить презентацию (287,7 кБ)

Внимание! Предварительный просмотр слайдов используется исключительно в ознакомительных целях и может не давать представления о всех возможностях презентации. Если вас заинтересовала данная работа, пожалуйста, загрузите полную версию.

Цели урока:

обучения: систематизация приемов, навыков обращения с инструментами;

развития: уметь анализировать, формировать и совершенствовать умения и навыки;

воспитания: воспитать у учащихся добросовестное отношение к изучению основ своей. профессии, данной темы.

Тип урока: изучение нового материала.

Виды контроля: текущий.

Методы контроля: письменный.

Форма контроля: фронтально-индивидуальный (тесты, карточки).

Уровни усвоения: I, II.

Межпредметные связи: материаловедение, черчение, учебная практика.

Оснащение: плакаты, планшеты с инструментами, презентация, тесты, карточки-задания.

Проблемное задание: выбор напильников.

Ход урока

I. Организационная часть

1. Проверка посещаемости.

2. Проверка готовности к уроку.

II Актуализация опорных знаний, умений и мотивационных состояний

1. Сообщение темы и учебной цели урока.

2. Провести опрос по пройденному материалу.

По таблице (приложение 1):

| Операции | Назначение | Виды | Инструменты, приспособления | Типичные ошибки |

| Разметка | ||||

| Рубка | ||||

| Правка | ||||

| Гибка | ||||

| Резка |

III. Формирование опорных понятий

1. Назначение опиливание.

2. Инструменты-напильники.

3. Виды насечек.

4. Классификация напильников.

5. Выбор напильников.

IV. Закрепление изученного материала по карточкам-заданиям, тестам и презентации

1. Чем отличаются надфили от напильников общего назначения?

2. Выбрать тип насечки для обработки: кожи, свинца, стали дерева, бронзы.

3. Указать номер насечки напильника для снятия лишнего метала толщиной (в мм):

0,1; 0,75; 0,4; 0,25; 0,0005;

2. Тесты. (Приложение 2)

3. Презентация.

V. Заключительная часть урока.

1. Оценка ответов и выставление отметок.

2. Подведение итогов.

3. Домашнее задание.

Литература. Покровский Б.С. Основы слесарного дела § 37, 38, 39.

Опиливание металла (конспект)

Опиливание – это операция по снятию лишнего слоя металла режущим инструментом напильником.

Напильник – это стальной стержень определенного сечения, на гранях которого выполнена насечка

Напильники выполняются из углеродистой инструментальной стали У10А, У13, У13А.

Получение зубьев у напильника.

- Насеканием – на пилонасекательных станках с помощью специального зубила.

- Фрезерованием или шлифованием.

- Протягиванием.

Виды насечек.

- Одинарная – для мягких материалов (латунь, медь, алюминий ) См. рисунок.

- Двойная (перекрестная) – для твердых материалов (чугун, сталь) См. рисунок.

- Рашпильная – для обработки неметаллов (дерево, оргстекло, кожа. кость) См. рисунок.

- Дуговая – для мягких материалов (медь, алюминий). См. рисунок.

Классификация напильников.

I. Напильники общего назначения.

| № № насечек | Припуск,мм | Точность обработки, мм | Кол-во насечек на 10 мм | |

| Драчевый | 0; 1 | 0,5 - 1 | 0,2 – 0,5 | 4,5 - 14 |

| Личной | 2; 3 | 0,1 – 0,3 | 0,02 – 0,15 | 8,5 - 20 |

| Бархатный | 4; 5 | 0,02 – 0,05 | 0,01 – 0,05 | до 56 |

По форме напильники бывают:

Плоские длина напильников бывает: от 100 до 400 мм

Квадратные У10А, У13А.

Трехгранные

Круглые

Полукруглые

Ромбические

Ножовочные

II. Специальные напильники – для обработки специальных сплавов.

а) Тарированные – для обработки изделий из легких сплавов.

б ) Алмазные – для обработки и доводки твердосплавных материалов.

III. Надфили – это мелкие напильники для ювелирных, граверных работ и зачистки в трудно доступных местах. По форме они такие же, как и напильники общего назначения – плоские, трехгранные, круглые и т.д.

IV. Рашпили – для обработки неметаллов (дерево и т.п.)

V . Машинные напильники – применяются для опиловочных станков с вращательным движением.

Уход за напильниками.

- Предохранять от ударов (хранить на деревянных подставках).

- Не допускать попадания влаги (коррозия).

- Не допускается попадания масла (напильник будет скользить, теряется острота зуба).

- Применять напильники только по назначению.

- Новые напильники лучше обрабатывать сначала мягкие материалы или натирать мелом.

- Напильники очищают кордовой щеткой.

На протяжении всего урока повторяется вопрос проблемного задания, а в конце урока учащиеся должны ответить на него.

Ответ на проблемное задание

Выбор напильников.

- Выбирается тип напильника (от формы обрабатываемой поверхности).

- Выбирается длина напильника (от размеров детали).

- Выбирается номер насечки (от вида обработки и размеров припуска).

Длина ручки напильника берется в полтора раза длиннее хвостовика напильника.

Приложение 2

Тестовая контрольная работа по теме “Опиливание”

1 вариант

п/п |

Вопрос | № п/п | Ответ |

| 1 | Опиливание – это… | 1 | Одинарная, двойная (перекрестная), рашпильная, дуговая. |

| 2 | Напильники выполняются из… | 2 | мелкие напильники для ювелирных, граверных работ и зачистки в трудно доступных местах. |

| 3 | Напильники с одинарной насечкой применяются для… | 3 | Насеканием, фрезерованием или шлифованием, протягиванием. |

| 4 | Виды насечек | 4 | Обработки неметаллов (дерево, оргстекло, кожа. кость). |

| 5 | Надфили– это… | 5 | Углеродистой инструментальной сталиУ10А, У13, У13А. |

| 6 | Напильники с рашпильной насечкой применяются для… | 6 | Обработки мягких материалов (латунь, медь, алюминий). |

| 7 | Получение зубьев у напильника выполняется… | 7 | Операция по снятию лишнего слоя металла режущим инструментом напильником. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 7 | 5 | 6 | 1 | 2 | 4 | 3 |

Тестовая контрольная работа по теме “Опиливание”

2 вариант

| П/п | Вопрос | № п/п | Ответ |

| 1 | Напильник – это… | 1 | Обработки для твердых материалов (чугун, сталь) |

| 2 | Специальные напильники применяют для… | 2 | Напильники общего назначения, специальные напильники, надфили, рашпили, машинные напильники. |

| 3 | По форме напильники бывают.. | 3 | Стальной стержень определенного сечения, на гранях которого выполнена насечка |

| 4 | Напильники с двойной (перекрестной) насечкой применяются для… | 4 | Обработки специальных сплавов. |

| 5 | Алмазные напильники применяют для… | 5 | Обработки мягких материалов (медь, алюминий). |

| 6 | Классификация напильников | 6 | Плоские, квадратные, трехгранные, круглые, полукруглые, ромбические, ножовочные |

| 7 | Напильники с дуговой насечкой применяются для… | 7 | Обработки и доводки твердосплавных материалов. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 3 | 4 | 6 | 1 | 7 | 2 | 5 |

xn--i1abbnckbmcl9fb.xn--p1ai

Опиливание деталей - Слесарно-инструментальные работы

Опиливание деталей

Опиливание деталей Категория:

Слесарно-инструментальные работы

Опиливание деталей

Опиливание деталей Процесс опиливания хорошо известен и поэтому он не нуждается в обстоятельном описании. Однако на некоторых особенностях этого процесса, которые наиболее важны для слесаря-инструментальщика, следует остановиться. К числу таких вопросов относятся прежде всего выбор очередности обработки сторон детали, образование геометрически правильной плоскости, способы получения профильных поверхностей и, наконец, методы образования симметричных профилей.

Первому из перечисленных вопросов часто не придается необходимого значения. Тем не менее, правильный выбор очередности обработки сторон детали серьезно влияет на правильность обработанной детали.

Лучшей очередностью будет такая, при которой первой обрабатывается наибольшая по площади сторона детали. Это дает возможность создать надежную установочную и измерительную базу для дальнейшей обработки. Следующей должна быть обработана сторона, параллельная первой, что позволит получить надежную базу для последующего закрепления детали. После обработки этих сторон можно перейти к обработке узкой стороны детали, причем именно той, которая имеет наибольшую протяженность и может служить второй базой для последующей обработки детали. Использование обработанных первой и третьей сторон детали, как базы, позволяет обработать параллельно третьей стороне четвертую сторону, а затем пятую и, наконец, шестую. Порядок обработки последних сторон безразличен, но важно, чтобы их обработка велась от базовых сторон детали, что даст наиболее правильные’ результаты.

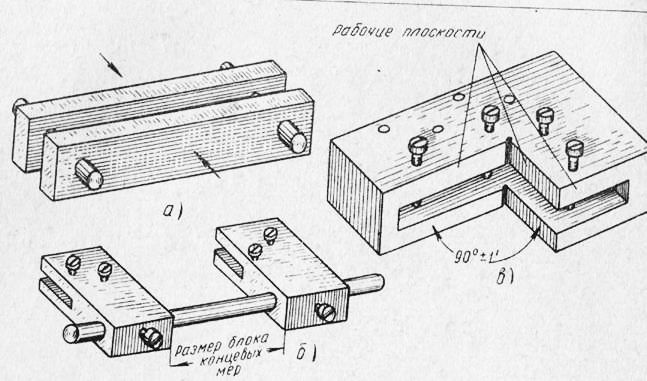

Образование геометрически правильной плоскости напильником представляет известную трудность и даже при высокой квалификации рабочего требует длительного времени и большой сноровки. Процесс создания плоскости значительно ускоряется и упрощается применением специальных слесарных рамок или намёток, изображенных на рис. 1. Деталь устанавливается внутри рамки так, чтобы ее рабочие плоскости расположились на уровне окончательно обработанной плоскости детали, после чего рамка вместе с деталью закрепляется в тисках. Опиливание ведется До тех пор, пока зубья напильника не станут касаться обеих плоскостей наметки.

При обработке плоскостей, образующих двугранные углы меньше 180°, труднее всего получить острую вершину угла, так как от напильника образуется галтель (рис. 2, а). Чтобы избежать образования галтели, в месте расположения вершины угла делают ножовочную прорезь (рис. 2, б) или сверлят небольшое отверстие (рис. 2, в), если это допускает конструкция детали. Прорези углов или высверловки в инструментальном производстве носят название говых подрезок. Опиленные плоскости проверяются лекальной ‘чинейкой на просвет.

Рис. 1. Слесарные рамки для припиливания- а – плоскостей; б – пазов; в – прямых углов.

Рис. 2. Угловые подрезки.

Рис. 3. Припассовка комплекта калибров.

Получение профильной поверхности детали — один из сложных вопросов слесарного мастерства и поэтому на нем счедует остановиться. Наиболее простым и рациональным способом обработки в данном случае является опиливание по копиру. Такой способ образования поверхности ничем по существу, не отличается от обработки детали с помощью слесарных рамок. Однако и он несмотря на большие удобства, оказывается применимым толь-ко’тогда, когда в производстве находится большое количество одинаковых деталей. Этим способом часто пользуются и в том случае, когда уже имеется образец такой детали, который можно использовать как слесарный копир. Также несложно опиливание по разметке, но получаемая при этом точность невелика.

Эти недостатки описанных выше способов заставляют образование профильных поверхностей производить с помощью опил и-вания профиля по отдельным его элементам. Геометрическую форму и расположение этих элементов измеряют универсально-измерительными инструментами или спариванием их с элементными вспомогательными калибрами, называемыми выработками. Работа по такому технологическому процессу требует высокой квалификации исполнителя.

Процесс изготовления любого спаренного профиля — есть процесс пригонки ряда поверхностей друг к другу. Метод пригонки состоит в том, что обрабатываемой поверхности придается форма, противоположная форме калибра, к которому пригоняется деталь, причем между пригнанными поверхностями не должно быть просвета. Такая пригонка называется спариванием или припасовкой.

При изготовлении профилей методом припасовки, деталь всегда припасовывается к калибру. Если же спаривается калибр с контркалибром, то порядок обработки не имеет значения.

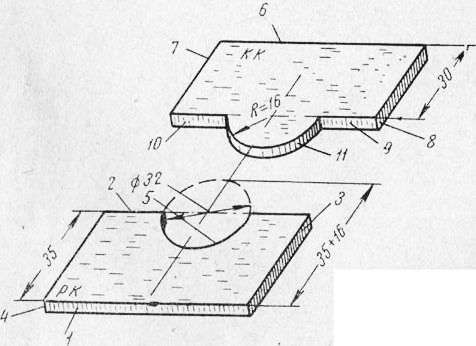

За технологией припасовки можно проследить на примере изготовления комплекта калибров, изображенного на рис. 77. В данном комплекте важно образовать правильную полуокружность и расположить центр ее точно в плоскости. Для осуществления наиболее простого варианта технологического процесса необходимо вначале изготовить рабочий калибр с профилем в виде впадины. Тогда не потребуется изготовлять специальную выработку для припасовки полуокружности контркалибра.

Итак, первым обрабатывается рабочий калибр. Сначала опиливается его сторона, после этого образуется полуокружность. фавильность контура полуокружности проверяется на просвет по гладкому калибру диаметром 32 мм, а расположение ее центра по отношению к плоскости 2 микрометром от поверхности 1 до крайней образующей калибра. Показание микрометра при этом должно Равняться сумме высоты детали и радиуса калибра, т. е. если фактическая высота детали равна 35,05 мм, а диаметр калибра 32 Щл то показание микрометра, следовательно, должно быть равным 51,05 мм. Закончив, таким образом, обработку одного профиля, переходят к обработке профиля контркалибра. После удаления излишков металла на поверхностях, в местах их сопряжения делаются небольшие ножовочные подрезки и затем опиливаются ребра с расчетом, чтобы они оказались параллельными базе 6 и находились на одной высоте. Это условие легко проверить измерением размера 30 мм микрометром. Теперь остается окончательно припилить полуокружность, используя для проверки правильности работы ранее обработанную полуокружность рабочего калибра.

В рассматриваемом примере мы исходили из предположения, что стороны комплекта 1, 3, 4, 6, 7 и 8 были обработаны ранее.

Несмотря на то, что полуокружности калибра и контркалибра будут припилены точно друг по другу, может оказаться, что при повороте контркалибра на 180° по отношению к рабочему калибру появятся значительные просветы в их профиле. Поэтому работу можно считать законченной, когда при таких поворотах просветы будут отсутствовать. Это означает, что профиль припилен точно и симметрично расположен относительно своей оси.

Читать далее:

Шабрение поверхности

Статьи по теме:

pereosnastka.ru

Опиливание металла. Ручная обработка металла. Слесарное дело

Потребность в обработке металлических изделий и конструкций возникает в самых разных областях. Слесари использует для решения подобных задач широкий спектр инструментального обеспечения, среди которого - всевозможные резчики, сверла, ножовки и абразивное оборудование. Начальный же уровень представляет напильник, которым пользуются и в бытовых целях, и в специализированных мастерских. Операции деликатной, мягкой обработки позволяют максимально приближать характеристики заготовки к нужным показателям. Однако чтобы реализовать качественное опиливание металла, необходимо ответственно подойти к выбору рабочего инструмента.

Цели опиливания

В процессе выполнения обработки такого рода происходит снятие верхнего слоя металлической поверхности. В зависимости от характеристик используемого инструмента данный пласт может составлять от одного до нескольких миллиметров. Как правило, слесарное дело в этом направлении помогает сформировать оптимальные качества заготовки для последующего ее применения в конструкциях или в качестве самостоятельного объекта. Рабочий процесс позволяет придать изделию определенную форму, размеры, а также обеспечить криволинейную или прямолинейную поверхность с целью последующей подгонки под деталь или конструкцию.

Масштабы работы могут быть разными в зависимости от применения конечного объекта. Например, для небольших элементов применяются тиски и абразивный инструмент с минимальным механическим воздействием. И наоборот, крупные металлические заготовки могут обслуживаться прямо на месте их сборки и даже эксплуатации.

Устройство напильника

Напильник по внешнему виду представляет собой небольшой брусок, обеспеченный мелкими зубьями. Насечки выполняются по разным схемам и отличаются размерами. Так, одинарные располагаются под углом порядка 80° относительно ребра инструмента. Также используется и двойная насечка. В этом случае предусматривается угол в 55° в нижней части и 70° - в верхней. Зубья определяют эффективность абразивного воздействия, которое обеспечивает конкретный напильник. ГОСТ под номером 1465-80 также предусматривает, что основа должна изготавливаться из инструментальных сталей марки У13. Кроме рабочей части напильник имеет хвостовик, который может выступать ручкой. Но встречаются и модели, у которых вся металлическая поверхность представлена зубчатыми насечками.

Разновидности напильников

Напильники разделяют по многим параметрам, среди которых - длина, форма, количество насечек на 1 см и т. д. Так, существуют драчевые модели, у которых на поверхности устроены крупные зубья. Соответственно, такой инструмент подходит для выполнения грубой обработки деталей. Противоположностью драчевых моделей являются бархатные напильники, отличающиеся мелкой насечкой. Если требуется аккуратная подводка заготовок для точечного введения элемента в механизм, то используют мелкие зубья. Различают инструмент и по видам поверхностей. В частности, напильник плоский можно назвать базовой моделью, хотя спектр решаемых им задач существенно ограничен. Технология изготовления таких моделей является самой простой, чем и обусловлена их низкая цена и широкое распространение. Однако более технологичным и универсальным в применении считается сферический напильник, также представленный в разных вариациях. К примеру, выделяют круглые, полукруглые, ромбовидные и прямоугольные версии.

Требования к изготовлению напильников

Независимо от устройства и конфигурации расположения граней, существуют общие требования к напильникам. Качественный инструмент должен обладать достаточной твердостью и остротой насечек для обеспечения оптимальной сцепляемости с базовой пластиной. Есть и нормативы, регулирующие схему расположения самих насечек. Особые требования распространяются на узкий напильник. ГОСТ 1465-80 предписывает изготавливать его таким образом, чтобы одинарная насечка имела угол в 65°. При этом число зубьев на узких сторонах должно соответствовать количеству базовых насечек, расположенных на широких сторонах.

Крупная узкая сторона напильников ножовочного типа обеспечивается насечками только на параллельно идущих участках. Отдельные требования касаются округлого инструмента. Полукруглые модели должны изготавливаться с нарезанными зубьями, хотя бывают и исключения, когда и для этого типа применяют традиционную насечку.

Рабочий процесс

В первую очередь подготавливаются условия для технического осуществления мероприятия. Основным требованием к его организации является надежная фиксация заготовки. Чаще всего для этой цели используют тиски, позволяющие придать элементу устойчивое положение. Начинается работа с предварительной зачистки. При наличии на поверхности материала следов ржавчины или окалины их ликвидируют драчевым напильником. То есть в этой части используется грубое опиливание металла, при котором желательно применять старый инструмент, поскольку работа с проблемными поверхностями быстро изнашивает напильники.

Далее можно приступать к черновой обработке. В зависимости от состояния заготовки на этот момент подбирается более эффективный и точный в обработке инструмент. При этом стоит позаботиться и о тисках, которые могут пострадать в процессе опиливания. Защитить губки можно при помощи специальных накладок из латуни, меди или алюминия. Выбор материала также зависит от характера обработки – чем она интенсивнее и грубее, тем жестче должна быть накладка.

Рекомендации по технике выполнения опиливания

Тиски устанавливаются так, чтобы их губки находились на уровне локтя. В ходе опиливания следует стоять вполоборота к оборудованию – на расстоянии примерно 20 см от края стола. Корпус держится прямым, но с поворотом на 45° относительно продольной оси тисков. Оптимальное расположение ног – на ширине плеч, при этом левую ногу можно вывернуть в направлении движения инструмента вперед. Такая позиция обеспечивает максимально стабильное положение тела, что позволяет выполнять свободное опиливание металла даже при небольшом наклоне корпуса вперед для контроля качества работы. В процессе выполнения операции напильник удерживается правой рукой так, чтобы головка ручки упиралась в ладонь.

Механизация опиливания

За последнее время многие представители традиционного ручного инструмента успешно перешли в форму электрических устройств, обладающих более высокими технико-эксплуатационными показателями. Подверглось модернизации и слесарное дело, в результате чего мастера обзавелись пневматическими аппаратами для опиливания металла. В целом концепция ручной обработки была сохранена, однако силовое воздействие обеспечивает электродвигатель. В качестве рабочих элементов также выступают насадки с абразивными поверхностями.

Кроме пневматического инструмента широкое распространение получили и аккумуляторные, а также сетевые приборы. К примеру, ленточный напильник оснащается режущими полотнами, эффективно выполняющими аккуратную и точечную доводку различных металлических поверхностей. К преимуществам механизированных устройств можно отнести качество обработки, высокую скорость и безопасность процесса. Впрочем, высокая точность при обслуживании сложных по форме заготовок по-прежнему достигается только при условии использования традиционных напильников.

Проверка качества работы

Правильность выполненной обработки оценивается с помощью линейки или угольника. Таким образом, контролирующий мастер проверяет наличие просветов. Этот вариант контроля применяется в случае, если ставилась цель получить ровную и чистую поверхность. Если же опиливание металла производилось для последующей интеграции элемента в конструкцию с пазами, то оценить качество работы можно путем натурального сопоставления параметров.

Заключение

В широком ассортименте режущего инструмента напильник является одним из самых безопасных. Тем не менее и в работе с ним не стоит забывать о некоторых правилах, которые позволят предотвратить неприятные последствия. Так, ручная обработка металла должна выполняться только при условии стабильного положения заготовки. Отсутствие раскачиваний благоприятно скажется и на безопасности, и на качестве работы. Также в ходе обработки не стоит удалять стружку руками. Для этого применяют специальные щетки или промышленные пылесосы. К слову, электрический ленточный и пневматический инструмент в зависимости от модификации может предусматривать возможность дополнительного оснащения системами пылеудаления.

загрузка...

fjord12.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)