|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

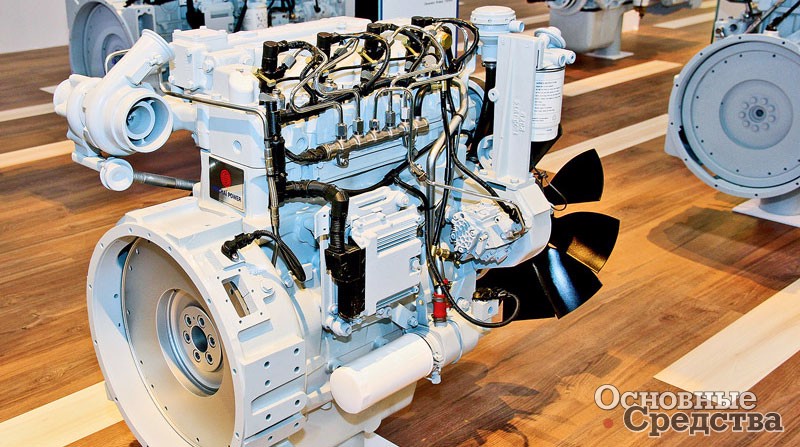

Двигатели для шасси под спецтехнику. Силовой агрегат

Устройство гибридного автомобиля

Прототип автомобиля с гибридным двигателем появился еще в конце 19 столетия. Сегодня он представляет собой транспортное средство, способное при небольшой скорости не использовать топливо, а осуществлять движение за счет электрической энергии.

Гибридный двигатель – это система, состоящая из электрического и топливного двигателей. При этом, в период работы каждый может быть задействован как по отдельности, так и оба в независимых циклах.

Устройство и принцип работы

Самый распространенный режим работы гибридного двигателя заключается в том, что при движении авто на небольшой скорости, например, в черте города, используется его электрический блок. При движении машины по трассе – в работу включается двигатель внутреннего сгорания (ДВС). В случае большой нагрузки, например, при резких подъемах в гору, в работу включаются оба двигателя.

Безусловно, к плюсам такого устройства можно отнести то, что при использовании электрического двигателя, значительно сокращается расход топлива, так как он работает от постоянно восполняемой энергии аккумулятора.

Возможность, хотя бы отчасти, снизить количество выбрасываемых вредных веществ в воздух – еще один плюс гибридной системы автомобиля.

Гибриды характеризуются малой мощностью, которую помогает компенсировать ДВС.

Двигатели в гибридах могут быть как бензиновые, так и дизельные. Более того, производители газобаллонного оборудования (ГБО) разработали системы способные работать на этих автомобилях.

Пример конструкции гибрида

Устройство гибрида включает в себя:

— Двигатель внутреннего сгорания. Его устройство и размеры сконструированы таким образом, что позволяет снизить вес, вредные выбросы и расход топлива.

— Электродвигатель разработан с учетом особенностей гибрида. Его сделали не только сгенерировано работающим с топливным блоком, но и уделили особое внимание показателям мощности. Параллельно он вырабатывает энергию для подзарядки АКБ автомобиля. Может быть выполнен встроенным в силовую установку или размещаться отдельно от неё, в некоторых моделях используются сразу оба варианта.

— Трансмиссия. Работа трансмиссии гибрида фактически совпадает с ее устройством на обычных автомобилях. Но, в зависимости от вида гибридного двигателя, они могут отличаться. Коробки передач в них бывают, как гибридные с интегрированным электродвигателем, так и обычные механического и автоматического исполнения. Например, трансмиссия автомобиля Toyota устроена с разветвлением потоков мощности. Двигатель такого типа работает в режиме плавных нагрузок, что помогает значительно экономить расход топлива.

— Топливный бак. Необходим для питания топливом ДВС. Для наглядности того, что топливная система имеет ряд преимуществ, хотелось бы привести один факт в пользу этого: энергия, получаемая при сгорании 1 литра бензина сопоставима с энергией, вырабатываемой аккумулятором весом около 450 кг.

— Аккумулятор. Его главная функция – выработка достаточного уровня энергии для работы электродвигателя. В авто используется две батареи, высоковольтная и обычная на 12 (В) для питания бортовой сети. Изначально до запуска всех систем питание идет только от стандартного аккумулятора, так как для работы высоковольтной батареи и инвертора необходимо постоянное охлаждение.

-Инвертер преобразует постоянный ток высоковольтной батареи в переменный трехфазный для электродвигателя и наоборот. Также регулирует распределение энергии и управляет электродвигателем.

— Генератор. Его принцип работы такой же как у электродвигателя, но направлен на вырабатывание электрической энергии.

3 типа гибридных агрегатов

Как было уже отмечено ранее, гибридная система автомобиля представляет собой комбинирование моторов, своего рода, две разных скрещенных технологии. Технику гибридного привода характеризуют в двух направлениях – это двухтопливный или бивалентный и гибридный силовой агрегат.

Данное разделение на две комбинации силовых агрегатов определено для их классификации по разному принципу работы.

Устройство гибридного силового агрегата включает в себя двигатель внутреннего сгорания и электродвигатель-генератор. Таким образом, электродвигатель это и генератор энергии, и тяговый электродвигатель, и стартер для пуска ДВС.

Существует три типа гибридного силового агрегата. Главным критерием для классификации служит исполнение основной конструкции. Следовательно, выделяют: микрогибридный силовой агрегат, среднегибридный силовой агрегат и полногибридный силовой агрегат.

Микрогибридный силовой агрегат

Концептуальная особенность данного типа привода заключается в его электрической части, которая необходима только для выполнения функции «старт-стоп». При этом, часть выработанной кинетической энергии повторно используется как электроэнергия (процесс рекуперации).

Привод исключительно за счет работы электрической тяги не возможен. Рабочие характеристики 12-вольтного аккумулятора гибрида с наполнителем из стекловолокна приспособлены к частым пускам двигателя. Также для накопления энергии от рекуперации может использоваться накопитель в виде электрохимического конденсатора.

Привод исключительно за счет работы электрической тяги не возможен. Рабочие характеристики 12-вольтного аккумулятора гибрида с наполнителем из стекловолокна приспособлены к частым пускам двигателя. Также для накопления энергии от рекуперации может использоваться накопитель в виде электрохимического конденсатора.

Микрогибрид от компании Mazda

Среднегибридный силовой агрегат

Электрический привод помогает работе двигателя внутреннего сгорания. При этом, движение гибрида лишь за счет электротяги не осуществляется. У данного типа гибридного мотора электрическая энергия регенерируется при торможении, а затем накапливается в высоковольтной аккумуляторной батарее.

Устройство высоковольтной АКБ гибрида и всех его электрических частей отвечает необходимому уровню напряжения, что позволяет вырабатывать достаточно высокую мощность. В итоге, благодаря поддержке ДВС электродвигателем, его работа характеризуется максимальной эффективностью.

Устройство высоковольтной АКБ гибрида и всех его электрических частей отвечает необходимому уровню напряжения, что позволяет вырабатывать достаточно высокую мощность. В итоге, благодаря поддержке ДВС электродвигателем, его работа характеризуется максимальной эффективностью.

Полногибридный силовой агрегат

Работа двух моторов: электродвигателя и двигателя внутреннего сгорания, в данном типе комбинируется между собой. Полногибридный тип позволяет машине двигаться только за счет электрической тяги и достаточно большое расстояние. При определенных условиях силовой агрегат функционирует как среднегибридный.

В этих автомобилях устанавливаются достаточно мощный электродвигатель и высоковольтные АКБ большего объема, что и позволяет им выдавать такие характеристики. Основой подзарядки батареи выступает также процесс рекуперации энергии.

В этих автомобилях устанавливаются достаточно мощный электродвигатель и высоковольтные АКБ большего объема, что и позволяет им выдавать такие характеристики. Основой подзарядки батареи выступает также процесс рекуперации энергии.

Функция «старт-стоп» реализована для двигателя внутреннего сгорания, который запускается только при необходимости. А разъединение ДВС с электродвигателем осуществляется за счет установленного сцепления между ними, поэтому они могут функционировать независимо друг от друга.

Схемы взаимодействия работы электродвигателя и ДВС

Автомобили-гибриды сконструированы по трем схемам взаимодействия двигателей. Рассмотрим каждую из них.

Последовательная схема взаимодействия

Данный принцип устройства представляет собой самый простой вариант автомобильного двигателя-гибрида. Его схема работы такая: крутящий момент от двигателя внутреннего сгорания идет к генератору. Затем генератор вырабатывает необходимое для работы электричество и передает его в аккумулятор. Дополнительно подзаряд аккумулятора осуществляется и путем процесса рекуперации кинетической энергии. В этой схеме движение автомобиля осуществляется лишь за счет электрической тяги.

Данная схема характеризуется последовательным преобразованием энергии, т.е. энергия, поступающая от сгораемого топлива в двигателе внутреннего сгорания, превращается в механическую, далее трансформируется в электрическую за счет генератора, и затем вновь преобразуется в механическую энергию.

Данная схема характеризуется последовательным преобразованием энергии, т.е. энергия, поступающая от сгораемого топлива в двигателе внутреннего сгорания, превращается в механическую, далее трансформируется в электрическую за счет генератора, и затем вновь преобразуется в механическую энергию.

Положительные стороны последовательной схемы:

- Работа двигателя внутреннего сгорания осуществляется на неизменных оборотах.

- Не возникает необходимости в двигателе с большой мощностью и потреблением топлива.

- Коробка передач, как и сцепление здесь не нужны.

- Электрическая энергия высоковольтной АКБ гибрида позволяет двигаться автомобилю с заглушенным ДВС.

Отрицательные стороны последовательной схемы:

- На этапах преобразования энергии происходит ее потеря.

- Габариты и стоимость АКБ достаточно высокие.

Самый яркий представитель гибридного автомобиля с последовательной схемой взаимодействия Chevrolet Volt

Если говорить о самом подходящем варианте движения автомобиля с последовательной схемой взаимодействия, то это городской трафик с частыми остановками, когда постоянно в работу включается система рекуперации энергии.

Параллельная схема взаимодействия

Такое название эта схема получила потому что, двигатели авто работают постоянно вместе. Принцип работы данного типа взаимодействия двух модулей происходит за счет электроники авто, электродвигателя и ДВС. Оба двигателя соединены с коробкой передач по средствам планетарной передачи.

Чисто на электрической энергии такие гибриды способны ехать не продолжительное время, при этом ДВС отключается от трансмиссии сцеплением.

Чисто на электрической энергии такие гибриды способны ехать не продолжительное время, при этом ДВС отключается от трансмиссии сцеплением.

Блок управления распределяет крутящий момент от обоих двигателей в зависимости от режима движения автомобиля. Двигателю внутреннего сгорания отведена более важная роль, а электродвигатель запускается при необходимости дополнительной тяги, например, когда авто резко ускоряется. При торможении или плавном движении электромотор работает как генератор электроэнергии.

Электромотор внедрен в коробку передач BMW 530E iPerformance

Существуют модификации с электродвигателем отдельно от ДВС, они представляют собой сложную систему, но в тоже время эффективную. Этот модуль состоит из двух электромоторов, тягового соединенного через планетарную передачу со вторым, который служит генератором и стартером.

В такой схеме ДВС не связан напрямую с колесами, что позволяет постоянно передавать часть момента генератору и подзаряжать батарею.

Силовая установка параллельного гибрида с независимыми электромоторами

Положительные стороны параллельной схемы:

Так как основная работа отведена ДВС, то не возникает необходимости в установке мощной высоковольтной батареи. Двигатель внутреннего сгорания напрямую связан с ведущими колесами, поэтому потери энергии значительно меньше.

Отрицательные стороны параллельной схемы:

Самый главный минус данной схемы – это больший расход топлива в сравнении с другими схемами взаимодействия двигателей. Получается, что сэкономить на городском трафике не получится, наиболее удачным вариантом будет движение по трассе.

Последовательно-параллельная схема взаимодействия

Уже само название этой схемы указывает на то, что данный тип – это вариант совмещения двух ранее рассмотренных схем: последовательной и параллельной. Движение автомобиля на низкой скорости и его старт с места осуществляется только за счет силы электрической части. ДВС поддерживает работу генератора авто, как при последовательной схеме взаимодействия. Передача крутящего момента от ДВС на колеса происходит при движении на большой скорости.

При высоких нагрузках, требующих повышенной мощности, генератор автомобиля может не выдать нужное количество энергии, и в таком случае электродвигатель питается дополнительно от аккумулятора, как при параллельной схеме взаимодействия.

При высоких нагрузках, требующих повышенной мощности, генератор автомобиля может не выдать нужное количество энергии, и в таком случае электродвигатель питается дополнительно от аккумулятора, как при параллельной схеме взаимодействия.

В данной схеме предусмотрен дополнительный генератор, он подзаряжает АКБ. Электродвигатель необходим только для привода ведущих колес и для обеспечения рекуперативного торможения.

Часть крутящего момента, переходящая от двигателя внутреннего сгорания, уходит на ведущие колеса, а некоторая его часть – для работы генератора, который в свою очередь питает электродвигатель и заряжает АКБ.

За направление крутящего момента на колеса, генератор или электродвигатель и его соотношении отвечает планетарный механизм – распределитель мощности. Регулировкой подачи мощности из генератора и батареи занимается электронный блок управления автомобиля.

Также эта технология применяется и на гибридных полноприводных авто. На передней оси установлен ДВС с электродвигателем по параллельной схеме, а на задней только электродвигатель имеющий связь с ДВС по последовательной схеме.

Полноприводный гибрид от компании Mitsubishi

Положительные стороны последовательно-параллельной схемы:

Не сложно догадаться, что неоспоримым плюсом данной схемы гибрида является его большая экономичность топлива в сочетании с хорошими мощностными характеристиками. Ценители природы оценят ее экологичность.

Отрицательные стороны последовательно-параллельной схемы:

Среди отрицательного – это более сложная конструкция по сравнению с предыдущими схемами, и как следствие, большая цена. Поскольку необходим дополнительный генератор, емкая АКБ и сложная электронная схема управления.

Заключение

Мы рассмотрели все типы гибридов и схемы их взаимодействия, но в целом существует множество видов, которые сложно отнести к одной из них, поскольку с течением времени технологии все больше смешиваются и дорабатываются.

На одних используют гидромуфты с редуктором вместо планетарной передачи, на других экспериментируют с задним расположением ДВС или вообще разносят по двум осям ДВС и электродвигатель. Конструкторы не останавливаются на достигнутом и все больше развивают это направление.

autoleek.ru

Силовой агрегат - Большая Энциклопедия Нефти и Газа, статья, страница 3

Силовой агрегат

Cтраница 3

Силовой агрегат 1 электростанции состоит из бескомпрессорного четырехтактного двигателя В2 - 300 мощностью 300 л. с. ( при 1500 об / мин) и трансмиссии 2 со шкивом для клиновидных ремней. [31]

Силовые агрегаты всех типов имеют жесткую сварную раму, на которой смонтированы узлы, составляющие данный агрегат. [32]

Силовой агрегат ( двигатель, сцепление и коробка передач) автомобиля МАЗ-5335 укреплен на раме в четырех точках на упругой подвеске: одна опора спереди, две сзади ( кронштейны картера маховика) и четвертая - поддерживающая опора у коробки передач. Силовой агрегат автомобиля КамАЗ - 5320 закреплен в пяти точках ( рис. 35): две опоры спереди на блоке / цилиндров по его сторонам; две опоры сзади с обеих сторон картера 13 маховика; одна поддерживающая опора на картере 22 коробки передач. [33]

Силовой агрегат синхронный электродвигатель - турбомуфта с регулируемым наполнением бурового насоса показан на рис. IV.19, а на рис. IV.20 приведена его пусковая характеристика. Буровой насос подключен прямо к скважине без пусковых задвижек. Пуск двигателя осуществляется при опорожненной турбомуфте ( точка а), затем начинается пассивный разгон бурового насоса ( до точки Ь), потом активный до получения полного давления насоса Ртах - Таким образом, привод от электродвигателей переменного тока с нерегулируемой частотой вращения при совместной работе с регулируемой турбомуф-той может обеспечить только плавность пуска и не обеспечивает длительного режима работы насосов и ротора. [35]

Силовой агрегат включает следующие основные узлы: двигатель В2, тур-ботрансформатор ТТ-560К, радиаторы, воздухоочистители и раму. [36]

Силовой агрегат используется также в качестве привода насосов высокого давления. [37]

Силовые агрегаты станка скомплектованы в два блока. В первый блок входят силовой агрегат с реверсивным устройством и два шкивных агрегата. [38]

Силовой агрегат СА-6 состоит из дшгатепя В2 - 450 ( S2 - 500), турботрансфорыатора ТТК-6Г9, радиатора и системы обеспечения. Все ото монтируется на общей рамс. В си но пои приводе таких агрегатов четыре, все они установлены на общо и основании и с точки на точку перо возятся как крупными блоками на тяжо поводах, так и мелкими отдельными агрегатами на универсальном транспорте. Впервые эти агрегаты были смонтированы на установках Урапмаш 1.25 ЛГУ. [39]

Гидравлические силовые агрегаты служат приводом гидравлических клепальных скоб. [40]

Двухшкивные силовые агрегаты, используемые для привода коробок передач, соединяются с приводным валом коробки двумя спаренными шинно-нневматическими муфтами. [41]

Силовой агрегат СА-10 дает возможность осуществлять автономный привод, что особенно важно для создаваемых более мощных буровых установок. Силовой агрегат СА-6 имеет больший моторесурс и благодаря снижению номинального числа оборотов коленчатого вала дизеля обеспечивает лучшие условия работы деталей и механизмов трансмиссий. Силовой агрегат СА-10 состоит из дизеля 6ЧН21 / 21, турботрансформатора ТТК-745 и вспомогательных узлов и механизмов, смонтированных на общей раме. Агрегат имеет дистанционное управление с постов дизелиста и бурильщика. [42]

Силовой агрегат СА-6 состоит из дизеля, турботрансформатора ГТК-669 и вспомогательных агрегатов, смонтированных на общей раме. [44]

Силовой агрегат БУ-40 предназначен для привода буровой установки или отдельных е узлов. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Силовой агрегат - Большая Энциклопедия Нефти и Газа, статья, страница 1

Силовой агрегат

Cтраница 1

Силовой агрегат на базе дизеля В2 - 800ТК - СЗ оборудован системами водяного охлаждения, смазки, питания, многодисковой фрикционной муфтой сцепления постоянно-замкнутого типа, контрольно-измерительными приборами, электросистемой с аккумуляторной батареей, обеспечивающей запуск дизеля электростартером. [1]

Силовой агрегат предназначен для вдавливания в грунт ножевой секции и продвижения - прокладываемого футляра в грунте. [2]

Силовой агрегат с одним вертикальным шпинделем 7 или шестишпинделъ-ной револьверной головкой 6 показан на рис. 105, в. В этой конструкции предусмотрена возможность совместной работы с механизмом автоматической смены инструмента. [4]

Силовой агрегат состоит из небольшого редуктора с фланцевым электродвигателем и консольной ведущей шестерней. [5]

Силовые агрегаты имеют защитную автоматику. [7]

Силовые агрегаты устанавливаются на бутобетонных фундаментах и крепятся к ним анкерными болтами. Бетонный пол насосной делается с уклоном в сторону специально устроенного желоба для смыва загрязнений после ремонта оборудования. [8]

Силовой агрегат устанавливается возможно ближе ( по согласованию с пожарной инспекцией) к мернику. Трубопровод диаметром 4, связывающий силовой насос с мерником, должен быть по возможности, прямолинеен. [9]

Силовые агрегаты, входящие в каждый блок, связаны между собой клиноременными передачами, что ставит особые условия, которые необходимо учитывать при монтаже их на фундаментных рамах. [10]

Силовой агрегат представляет из себя устройство, в котором энергия поступающей жидкости, под давлением насосного агрегата, превращается в механическую и служит для создания осевого усилия на клине перфоратора. [11]

Силовой агрегат, выполненный на базе дизельного двигателя с двухдисковой фрикционной муфтой сцепления постоянно замкнутого типа и коробкой передач, оборудован системами водяного охлаждения и смазки, а также подогревателем ПЖД-44 для запуска дизельного двигателя в холодное время года. [13]

Силовой агрегат с реверсивным устройством или цепной коробкой скоростей располагают так, чтобы приводная звездочка редуктора реверсивного устройства или цепной коробки скоростей и ведомая звездочка трансмиссионного вала лебедки лежали в одной плоскости. Параллельное смещение одной звездочки относительно другой допускается не более чем на 1 мм. Соблюдение параллельности звездочек в заданных пределах и исключение провисания цепи обязательны. В противном случае при работе лебедки будут возникать рывки, которые неизбежно приведут к разрыву цепи, нарушению крепления лебедки, силовых агрегатов и даже выходу их из строя. При слабом натяжении цепь может проскакивать на звездочках, задевать за раму лебедки. [14]

Силовой агрегат устанавливают на автомобиль в обратной последовательности. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Силовой агрегат

О П И С А Н И Е 289694

ИЗОБРЕТЕНИЯ

Ссюв Советскил

Сациалистическил реолталик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

М. Кл. В 60k 5/04

В 60k 17/08

Заявлено 30,VI1.1968 (№ 1262567/27-11) с присоединением заявки №

Приоритет комитет оо делам изобретений и открытий ори Совете Министров сссР

УДК 629.113-585(088.8) Опубликовано 17ЛЧ.1973. Бюллетень № 18

Дата опубликования описания 21.VIII.1973

Авторы изобретения Г, В. Аверин, А. И. Баранов, В. В. Левин, И. А. Курзель, В. П. Стешенко, T. А. Реппих, С, А. Фимичев, Б. Б. Берменсон, В. А. Балахнин, В. И. Фролов и И. В. Мартемьянов

Заявитель Мелитопольский моторный завод

СИЛОВОЙ АГРЕГАТ

Изобретение относится к силовым агрегатам, преимущественно для транспортных средств, например автомобилей, точнее к силовым агрегатам, в которых поршневой двигатель внутреннего сгорания объединен с коробкой передач и главной передачей.

Известные силовые агрегаты содержат двигатель внутреннего сгорания с картером, коленчатым валом и цилиндрами с головками, оси которых расположены под углом к горизонтальной плоскости, меньшим прямого угла, коробку передач, приводимую двигателем и имеющую связанные переменной передачей валы, параллельные оси коленчатого вала двигателя и приводимую главную передачу с дифференциалом.

B таких силовых агрегатах валы коробки передач и ось дифференциала расположены в пространстве, ограниченном плоскостью, проходящей через основание цилиндра (торец цилиндра со стороны коленчатого вала) перпендикулярно его оси, со стороны, противоположной головке цилиндра. Недостатком известных агрегатов являются их относительно большие габариты.

Цель изобретения — создание силового агрегата с малыми габаритными размерами в поперечном сечении. Это достигается тем, что валы коробки передач и ось дифференциала расположены в пространстве, ограниченном цилиндром с головкой, вертикальной плоскостью, проходящей через наиболее отстоящую в горизонтальном направлении от оси коленчатого вала точку головки, и плоскостью, проходящей через основание цилиндра двигателя перпендикулярно его оси. Кроме того, впускные трубопроводы двигателя преимущественно размещены относительно цилиндра (или цилиндров, если их несколько)

10 со стороны, противоположной коробке передач, верхняя стенка картера главной передачи расположена предпочтительно на расстоянии от головки цилиндра двигателя, а между головкой и упомянутой стенкой может быть по15 мещен выпускной трубопровод двигателя.

На чертеже изображен поперечный разрез силового агрегата.

Он состоит из поршневого двигателя внутреннего сгорания 1, коробки передач 2 и глав20 ной передачи 3 с дифференциалом 4.

В картере 5 двигателя с возможностью вращения установлен коленчатый вал б и неподвижно закреплены гильзы цилиндров 7. Ось

А — А цилиндра расположена под углом в ro2s ризонтальной плоскости  — В, меньшим прямого угла. Двигатель может иметь один или несколько цилиндров, расположенных в ряд, в которых установлены поршни 8 с шатунами

9, соединенными коленчатым валом. Цилинд30 ры двигателя имеют одну или несколько голо289694

3 вок 10, в которых расположены механизм газораспределения и свечи зажигания 11.

3а одно целое с картером 5 двигателя выполнены картер 12 коробки передач и картер

18 главной передачи, верхняя стенка 14 которого расположена на расстоянии от головки

10 цилиндра.

Коробка передач имеет валы 15, 16. Ведущий вал 15 коробки передач связан с коленчатым валом 6 двигателя через муфту сцепления, шестерню 17, промежуточную шестерню 18 и шестерню 19. Для привода ведущего вала 15 может быть использован а и другая передача, например зубчатая без промежуточной шестерни или цепная передача. Валы

15 и 16 связаны переменной передачей, содержащей, например, ряд шестерен 20, 21, 22, 28 и переключающие устройства, приводимые вилками 24, 25 механизма управления коробкой передач. Одна или несколько шестерен коробки передач могут быть устанювлены на промежуточном валу 26. Переменная передача может быть н другого типа, н апример фрикционной.

На ведомом валу 16 коробки передач установлена ведущая шестерня 23 главной передачи, находящаяся в зацеплении с ведомой шестерней 27, соединенной с дифференциалом, ось 28 которого параллельна оси коленчатого вала 6. Дифференциал может быть соединен с колесами автомобиля с помощью карданн ых валов.

Валы 15, 16, 26 коробки передач и ось 28 дифференциала расположены в пространстве, ограниченном цилиндром 7, головкой 10 двигателя, плоскостью С вЂ” С, проходящей через наиболее отстоящую в горизонтальном направлении от оси коленчатого вала 6 точку D головки 10, и плоскостью Š— Е, проходящей через основание цилиндра двигателя перпендикулярно его оси А — А.

Двигатель имеет впускнюй трубопровод 29, расположенный относительно цилиндра или цилиндров 7 со стороны, противоположной коробке передач 2, и выпускной трубопровод

30, расположенный в пространстве между головкой 10 и верхней стенкой 14 картера 13 главнюй передачи. Часть впускного трубопровода 29 выполнена за одню целое с картером

5 5 двигателя.

На двигателе установлены топливный насос

81, распределитель 32 системы зажигания, а также электрический генератор 88. Силовой агрегат может быть установлен в передней

10 части поперек автомобиля.

Предмет изобретения

1. Силовой агрегат, преимущественно для

15 транспортных средств, например автомобилей, содержащий двигатель внутреннего сгорания, имеющий картер, коленчатый вал и по крайней мере один цилиндр с головкой, ось которого расположена под углом к горизонталь20 ной плоскости, меньшим прямого угла, коробку передач, приводимую от коленчатого вала двигателя и имеющую связанные переменной передачей валы, параллельные оси коленчатого вала двигателя, и главную передачу с

25 дифференциалом, приводимую через коробку передач, отличающийся тем, что, с целью уменьшения габаритов силового агрегата, валы коробки передач и ось дифференциала расположены в пространстве, ограниченном ци30 линдром с головкой, вертикальной плоскостью, проходящей через наиболее отстоящую в горизонтальном направлении от оси коленчатого вала точку головки, и плоскостью, проходящей через основание цилиндра двигателя

35 перпендикулярно его оси, 2. Агрегат по п. 1, отличающийся тем, что впускное трубопроводы двигателя расположены относительно цилиндра или цилиндров со стороны, противоположной коробке передач.

40 3. Агрегат по п. 1, отличающийся тем, что верхняя стенка картера главной передачирасположена на расстоянии от головки цилиндра двигателя, и между головкой и упомянутой стенкой расположен выпускной трубопровод

45 двигателя.

2 9694

Составитель Э. Жарикова

Техред Г. Дворина

Корректор Л. Царькова

Редактор Г. Белобжеская

Типография, пр. Сапунова, 2

Заказ 2221/1 Изд. № 1506 Тираж 632 Подписное

IIHNHHN Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 5К-35, Раушская наб., д. 4,5

www.findpatent.ru

Силовой агрегат - Большая Энциклопедия Нефти и Газа, статья, страница 2

Силовой агрегат

Cтраница 2

Силовой агрегат установить в положение, соответствующее началу обработки. На шпиндель агрегата установить измерительный прибор, стержень индикатора которого касается поверхности эталона, либо приспособления. [16]

Силовой агрегат состоит из дизеля М-601, рамы, редуктора Р-154 и трансмиссии. Редуктор Р-154 одноступенчатый несоосный с цилиндрическими шестернями и самостоятельным масляным насосом, применяется для понижения числа оборотов приводного шкива. [17]

Силовой агрегат представляет собой самостоятельную транспортабельную установку, все узлы которой смонтированы на единой раме. [18]

Силовой агрегат состоит из дизеля М-601 В, рамы, редуктора Р-154 и трансмиссии. [19]

Силовой агрегат предназначен для привода механизма буровой установки и состоит из двигателя, передаточных устройств к исполнительным механизмам и аппаратуры управления. [20]

Силовой агрегат, который состоит из двигателя, сцепления, коробки передач и главной передачи, вынимают из отсека двигателя вниз. При этом наконечники валов привода передних колес отсоединяются от силового агрегата и остаются на автомобиле. [21]

Силовые агрегаты для автомобилей Волга и Чайка изготавливает Заволжский моторный завод. [22]

Силовой агрегат благодаря воздухораспределительному устройству осуществляет в определенной последовательности подачу сжатого воздуха в различные камеры пневматических цилиндров, чем обеспечиваются автоматические рабочие и обратные ходы, Рычажная система создает усилие на плунжере, необходимое для раскле-дыв. [23]

Силовой агрегат благодаря воздухораспределительному устройству осуществляет в определенной последовательности подачу сжатого воздуха в различные камеры пневматических цилиндров, чем обеспечиваются автоматические рабочие и обратные ходы. Рычажная система создает усилие на плунжере, необходимое для расклепывания заклепок. [24]

Силовые агрегаты совместно либо последовательно перемещают в одном направлении так, чтобы точка контакта стержня индикатора с оправкой после перемещения на длину осталась неизменной. Величину непараллельности в каждой из плоскостей измерения ( горизонтальной или вертикальной) определяют как алгебраическую разность предельных показаний индикатора. [25]

Силовой агрегат состоит из двух гидравлических домкратов ГД-170 / 1150, смонтированных на металлической раме, которая устанавливается на шпалах в рабочем котловане. На этой же раме смонтирована трехбарабанная лебедка для приведения в действие рабочего органа. Домкраты работают от насосной станции, состоящей из двух насосов Н-403 с электродвигателями АО2 - 74 - 4 мощностью 22 кВт каждый и располагаемой на берме рабочего котлована. [26]

Силовой агрегат этого станка представляет собой гидравлический пресс, состоящий из двух небольших плунжерных насосов, приводимых в движение рукоятками. Пресс заключен в стальную литую коробку длиной около 45 см, высотой 17 5 см и шириной 32 5 см; нижняя часть коробки припазо-вана для скольжения по базису в виде стального рельса, имеющего на верхней полке зарубки через каждые 100 мм. [27]

Силовой агрегат на автомобилях КрАЗ - 257 и МАЗ-500 установлен на четырех опорах ( рис. 6): передней, двух средних ( левой и правой) и задней. [28]

Силовой агрегат с реверсивным устройством или цепной коробкой скоростей располагают так, чтобы приводная звездочка редуктора реверсивного устройства или цепной коробки скоростей и ведомая звездочка трансмиссионного вала лебедки лежали в одной плоскости. Параллельное смещение одной звездочки относительно другой допускается не более чем на 1 мм. Соблюдение параллельности звездочек в заданных пределах и исключение провисания цепи обязательны. В противном случае при работе лебедки будут возникать рывки, которые неизбежно приведут к разрыву цепи, нарушению крепления лебедки, силовых агрегатов и даже выходу их из строя. При слабом натяжении цепь может проскакивать на звездочках, задевать за раму лебедки. [29]

Силовой агрегат благодаря воздухораспределительному устройству осуществляет в определенной последовательности подачу сжатого воздуха, в различные камеры пневматических цилиндров, чем обеспечиваются автоматические рабочие и обратные ходы. Рычажная система создает усилие на плунжере, необходимое для расклепывания заклепок. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

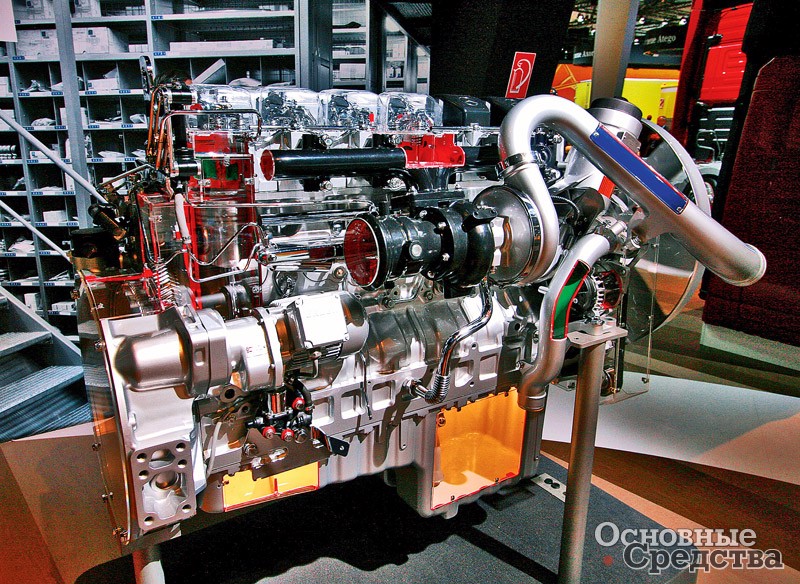

Двигатели для шасси под спецтехнику – Основные средства

Силовой агрегат

С. Красовский, фото автора

При выборе шасси для построения на его основе спецмашины важно оптимально подобрать силовой агрегат. Какие же варианты двигателей предлагают автопроизводители?

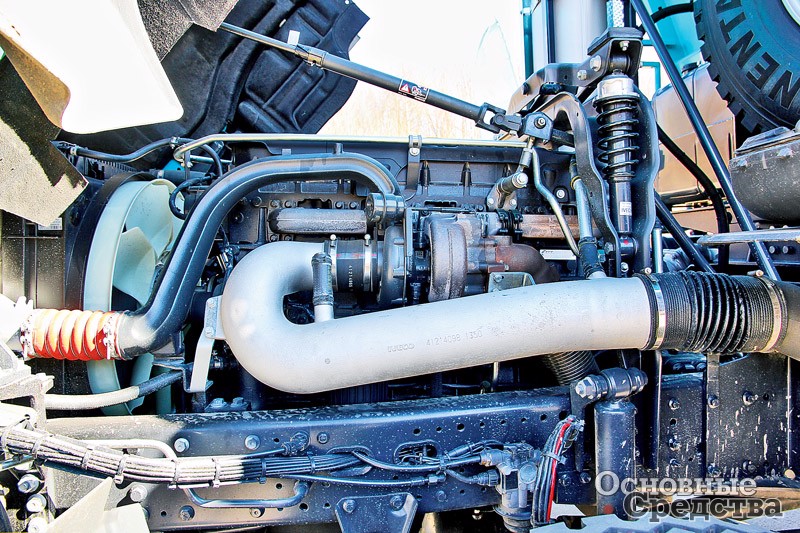

Первым делом необходимо определить, какая нагрузка ляжет на дизель в процессе штатной эксплуатации спецтехники и в режиме пиковых нагрузок. И уже исходя из полученных данных строить силовую линию спецтехники. Учитывать стоит также и режимы работы. Например, мотор шасси может обеспечивать доставку спецтехники на объект и последующий привод спецустановки в процессе ее работы – то есть сперва на мотор возлагается транспортная задача, а затем приводная. Ярким тому примером служат экскаваторы-планировщики, буровые установки, автокраны, машины с кранами-манипуляторами.

Показательным примером такой силовой схемы служит спецмашина УСТ-54532, оснащенная самосвальной платформой и краном-манипулятором ИМ-240-04, созданная инженерами завода «УралСпецТранс» специально для работы в особо сложных условиях, и в том числе при полном отсутствии дорог. Так вот, на шестицилиндровый рядный дизель шасси ЯМЗ-53622-10 (Euro 4) мощностью 240 л.с. возложена задача не только перемещения спецмашины к месту проведения работ, но и привода двух масляных насосов, из которых состоит двухконтурная гидравлическая система. При этом один насосный агрегат стыкуется с коробкой отбора мощности, которая, в свою очередь, агрегатируется с коробкой передач. Другой насос приводится посредством карданного вала от редуктора, смонтированного на раздаточной коробке. Первый контур питает привод установки крана-манипулятора ИМ-240-04, другой обеспечивает требуемое давление в контурах привода самосвальной платформы и навесного оборудования, монтируемого на наконечнике стрелы.

Дизель может отвечать только за перемещение спецмашины. В этом случае мы рассматриваем спецбуксиры, мощные седельные и балластные тягачи. Так, сердцем супертягача Mercedes-Benz Actros 4155 AS 8х8, предназначенного для транспортировки особо тяжелых грузов, является восьмицилиндровый V-образный, дизельный двигатель мощностью 375 кВт/ 510 л.с. (при 1800 об/ мин). Мотор соответствует требованиям Euro 5. Другой пример, на этот раз опять-таки с супертягачом Iveco Trakker A D410T56W E Z 275 T/BU. Его силовым агрегатом является заимствованный у магистрального грузовика Iveco Stralis рядный шестицилиндровый дизель Cursor 13-540. С рабочего объема 12,9 л снимаются мощность 560 л. с. (при 1600–1900 об/ мин) и крутящий момент 2350 Н.м (при 1000–1610 об/мин). Примечательно, что каждый из автопроизводителей выбрал для своего тягача различный по конфигурации мотор – V-образный и рядный. О том, в чем их кардинальное различие применительно именно к работе с тяжелыми машинами, мы поговорим ниже.

Идем в рассмотрении силовых установок дальше. Двигатель внутреннего сгорания может одновременно отдавать свою мощность, необходимую как на движение автомобиля, так и на привод его специального оборудования – то есть поток мощности будет делиться в определенной пропорции. Здесь следует рассматривать широкий спектр комбинированных дорожных машин или, например, автобетоносмесители. Приведем пример такой спецтехники. Интересная модель автобетоносмесителя мод. ТЗА 58140W, базирующаяся на шасси КамАЗ-65201 (самосвальное шасси с колесной формулой 8х4), имеет привод установки от шасси двигателя. В нашем случае это шестицилиндровый рядной конструкции дизель Cummins ISLe400-40. С рабочего объема 8,9 л снимаются мощность 400 л.с. (при 2100 об/ мин) и крутящий момент 1700 Н.м (при 1500 об/мин). Примечательно, что в данном случае коробка отбора мощности установлена между картером маховика двигателя и картером сцепления коробки передач, а крутящий момент передается шестернями на выходной фланец КОМ, далее через эластичную муфту производства фирмы Centa (Германия) и горизонтальный карданный вал на бесступенчато регулируемый аксиально-поршневой гидронасос.

Последний изготавливает завод «Пневмостроймашина» (Екатеринбург) – предприятие, производящее агрегаты и компоненты гидростатических трансмиссий высокого качества. Отметим, что примененная схема привода дает массу преимуществ перед традиционной, в которой используется собственный, автономный дизель. В частности, спецмашина имеет более низкий уровень шумности, что очень ценят транспортники, работающие в крупных городах, на территории которых действуют жесткие требования к шуму. Кроме того, отсутствие отдельного, довольно тяжелого приводного дизеля позволяет увеличить полезную грузоподъемность. И конечно, современный силовой агрегат гарантирует существенную экономию горючего.

Из минусов отметим то, что на один дизель приходится вся нагрузка, а значит, условия его работы идеальными не назовешь. А чем больше нагружен ДВС, тем меньше ресурс агрегата и выше затраты на его обслуживание. Особенно если завод-изготовитель спецмашины, компенсируя тяжелые условия работы силового агрегата, сокращает интервал проведения технического обслуживания спецмашины. В каждом конкретном случае на силовой агрегат ложится нагрузка, с которой он должен справляться, имея определенный запас по мощности, который позволяет ДВС работать не в предельных режимах и демонстрировать при этом приемлемый расход топлива. Иными словами, силовая линия спецмашины должна быть сбалансированной.

Если одного мотора спецмашине мало, то инженеры распределяют нагрузку между двумя силовыми агрегатами, один из которых работает исключительно на привод шасси, то есть отвечает за выполнение транспортной задачи, а другой ДВС целиком и полностью обеспечивает потоком мощности и крутящим моментом специальное оборудование. Распределение мощности в данном случае будет производиться по двум независимым линиям. Приведем пример такого автомобиля. Так, в свое время инженеры ЗАО «Коминвест-АКМТ» в качестве основы фрезерно-роторной снегоуборочной машины ДЭ-210БФ использовали двухосный КамАЗ 54601-60. Так вот для того, чтобы обеспечить крутящим моментом мощное навесное оборудование, а в нашем случае в его качестве применен мощный фрезерно-роторный рабочий орган, был задействован отдельный дизель Cummins L360 20 мощностью 355 л.с. Мотор не просто обеспечивает требуемой мощностью гидропривод, но и разгружает двигатель КамАЗ 740.60-360 шасси, а следовательно, продлевает его ресурс. Кстати, некоторые модели специальных машин предполагают обслуживание силовых агрегатов не по пробегу, а по наработке в моточасах. В случае применения силовой схемы с отдельным дизелем шасси и силовым агрегатом привода специального оборудования интервал обслуживания ДВС может быть как раздельным, так и совмещенным. В последнем случае сокращается простой спецмашины в ремонтной зоне и, следовательно, снижаются потери эксплуатирующей организации.

Еще один классический пример применения двух независимых друг от друга силовых агрегатов являет собой автобетоносмеситель на шасси IVECO Trakker (8х4), созданный инженерами компании «Ивеко-АМТ» в содружестве с компанией «КОМЗ-Экспорт» (марка «Тигарбо») из г. Каменск-Шахтинский. Последняя, к слову, производит технологическое оборудование автобетоносмесителей, в основе которого лежат конструкция и технология компании Schtetter (Германия). Так вот дизелем шасси является силовой агрегат Сursor 13 рабочим объемом 12,88 л, с которых снимается 410 л.с. (301 кВт) при 1515–1900 об/мин и максимальный крутящий момент 1900 Н.м при 1000–1515 об/мин. А в качестве приводного ДВС использован автономный двигатель Deutz. Как видим, в одной и той же спецмашине могут уживаться два мотора, разных по габаритам, весу, мощности и от разных производителей. Кстати, разномарочность есть головная боль службы главного механика спецколонны. По этой причине, прежде чем сделать тот или иной выбор относительно силовых агрегатов, следует поинтересоваться, что по этому поводу думает главный инженер. Его слово в выборе спецтехники решающее, так как именно его служба отвечает за выход машин на линию и их работоспособность.

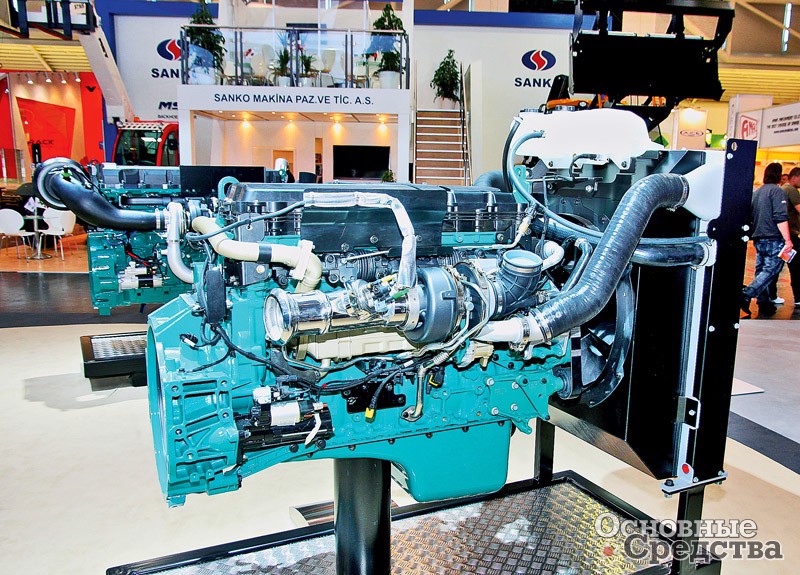

Рядный или V-образный?

Инженерами компаний – установщиков специального оборудования при выборе двигателя под спецмашину конфигурации дизеля часто не уделяется должного внимания. Считается, что выходных параметров ДВС – его массы, мощности, крутящего момента и удельного расхода топлива – вполне достаточно для расчета баланса энергосистемы. С одной стороны, это действительно так и есть. Но не стоит забывать и то, что речь в нашем случае идет не о дорожных машинах, а о специальной технике, где конфигурация дизеля имеет значение.

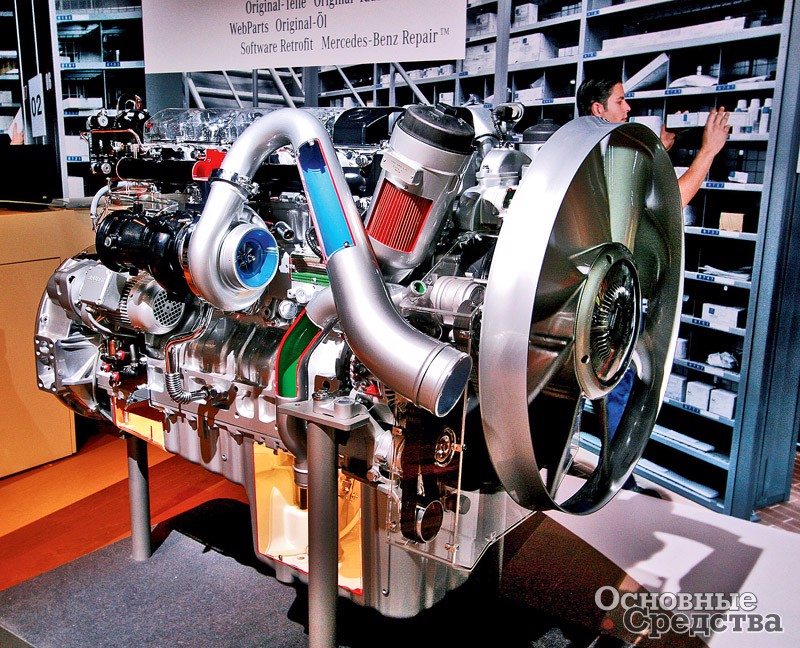

Для того чтобы было понятно, о чем идет речь, приведем такой пример. Так, при комплектации своего мощного седельного тягача Scania R 730 LA 8х4/4 HNB, который предназначен для буксировки полуприцепов с тяжелой крупногабаритной спецтехникой (карьерных экскаваторов и бульдозеров, как в собранном, так и разобранном виде), шведские инженеры в качестве силового агрегата выбрали самую мощную в гамме V-образную «восьмерку» Scania DC 16 21. Мощность силового агрегата равнялась 730 л.с. при 1900 об/мин. Показатель крутящего момента – 3500 Н·м при 1000–1350 об/мин. Так вот в отличие от массовых и широко применяемых в специальной технике шестицилиндровых рядных моторов (R6) именно V-образная «восьмерка» выдает поток мощности более плавно.

Происходит это за счет того, что за один оборот коленчатого вала его цилиндры совершают больше рабочих ходов. А как известно, именно от равномерности передачи потока мощности во многом зависит ресурс агрегатов трансмиссии. В нашем случае – тяжелый седельный тягач – именно на трансмиссию приходятся колоссальные нагрузки при транспортировке особо тяжелых грузов. Пиковые же значения наблюдаются непосредственно в момент трогания автопоезда с места. Примечательно, что первоначально большие затраты на комплектацию спецмашины более дорогим V-образным мотором в дальнейшем окупаются сторицей.

os1.ru

Бесшатунный силовой агрегат с роторным распределением

Бесшатунный силовой агрегат с роторным распределением может быть использован в двигателестроении, а именно в автомобильной технике. Силовой агрегат представляет собой в одном блоке четырехтактный ДВС с автоматизированным передаточным узлом, дифференциальной коробкой с главной передачей и гидроавтоматикой, управляемой обратным силовым потоком. Термодинамическая схема агрегата предусматривает каскадную работу на 4-х, 3-х, 2-х и 1-м цилиндрах, содержит упрощенную систему, не нуждающуюся в ремонте и регулировках, и обычное оборудование. Совместим с надпоршневым импульсным сгоранием, имеет повышенный моторесурс и упрощенную конструкцию. 8 з.п.ф.- лы, 2 ил.

Изобретение относится к области двигателестроения и представляет собой в одном блоке четырехтактный ДВС с автоматизированным передаточным узлом, дифференциальной коробкой с главной передачей и гидроавтоматикой, управляемой обратным силовым потоком. Термодинамическая схема агрегата предусматривает каскадную работу на 4-х, 3-х, 2-х и 1-м цилиндрах, содержит упрощенную роторно-клапанную систему, не нуждающуюся в ремонте и регулировках, и обычное оборудование. Попытки замены исчерпавших свои ресурсы кривошипно-шатунных систем на бесшатунные, поршневые предпринимаются давно (см. ж. "ИР", N 5-6, 1992,с. 16, статья "Самый жесткий бесшатунный". Известны и ротопоршневые силовые устройства (см. ж. "За рулем", N 12, 1990, с. 2 обложки).

В качестве ближайшего аналога может быть принята бесшатунная кривошипно-поршневая машина, содержащая цилиндр с крышками с впускными и выпускными окнами, каналами и клапанным механизмом, установленный в цилиндре поршень двухстороннего действия с боковыми выемами и поперечными в выемах пазами, контактирующими через кольцевые элементы скольжения с эксцентричной шейкой кривошипного вала (DE, заявка, 2608288, кл. F 01 B 9/02, 1977). Однако, как данная машина, так и другие оказываются практически несовместимыми с надпоршневым импульсным сгоранием и потому имеют меньший моторесурс: одни из-за эксцентриситета, совпадающего моментами с направлением поршней, что создает в середине рабочих ходов удары в сочленениях за счет перекладок, другие из-за тех же ударных газовых нагрузок на зубчатые зацепления. Технической задачей изобретения является повышение моторесурса, упрощение конструкции. Данная задача достигается тем, что в предложенном бесшатунном поршневом агрегате, работающем по четырехтактному циклу, в схеме его ДВС перекладки происходят в МИ поршней, а сочленения защищены демпфирующими устройствами. Скомпонованый с кривошипным механизмом передаточный узел содержит 7 передач переднего и одну заднего ходов, переключающихся от педали акселератора за счет автоматизированных нейтральных моментов и управляемого распредузлом маслодавления. С диаметром цилиндров 84 т и ходом поршней 72 мм габариты предложенного агрегата не превышают без оборудования 420 мм по длине, 420 мм по ширине и 370 мм по высоте. При приведенных данных и с учетом значительного уменьшения возвратно-поступательных масс его мощность может достигать 120 -150 л.с., а потребление топлива ожидается меньше за счет самоперехода транспортного средства с данным силовым агрегатом на движения накатом и уменьшения работающих цилиндров, обеспечивающих поддержание выбранной скорости. Экономию создает и рекуператор, работающий на режимах торможения и спусках. Силовой агрегат, выполненный на принципиально новой основе, рассчитан на работу с новыми узлами автомобильной техники: полуосевыми поворотными трансмиссиями, пневморекуператорами и самоуплотняющимися беззазорными поршневыми кольцами и может устанавливаться на переднюю или заднюю оси транспортных средств, сокращая наполовину их моторный отсек. Особо предпочтителен предлагаемый силовой агрегат для автомобилей малого класса. На фиг. 1 видом сбоку в масштабе 1:2 показано устройство силового механизма. Разрез правой части выполнен в плоскости крышки с показом поршня, поворотного шторного клапана и его привода, слева сделан вырез в стенке картера и изображена цилиндрическая часть поршня в разрезе, при этой поршень занимает серединное положение, а его МТ отмечены точечным пунктиром. На фиг. 2 видом спереди силовой агрегат изображен в том же масштабе с показом в разрезе картера передаточных механизмов. Пунктиром отмечено размещение окон и коллекторных каналов, а точечным пунктиром обозначен контур клапанной тарелки и ее выреза в момент искрообразования и подхода поршня к МТ. В детальном изображении фиг. 1 и 2 зашифрованы все необходимые для изготовления опытного образца конструктивные и расчетные данные, и с этой целью применен способ графического изложения с многоплановыми разрезами и проекционным наложением деталей. В составе корпуса /блока/ цилиндро-поршневые группы объединены взаимосвязью с шестеренчатыми механизмами - промежуточными звеньями при подходе к дифференциальному выходному валу - и гидромеханической системой управления, взаимодействие которых с внутренним разделенным кривошипным валом и гидроцилиндрами выполнено смонтированным на упомянутом выходном валу контактно-инерционным устройством и внешним распредузлом вентильного типа. Средняя часть корпуса представляет картер, который собран из 2-х половин 1, а по обеим сторонам каждой половины выполнены гнезда под подшипники валов и углубления для размещения шестерен, при этом в верхней части половины смонтированы с дисковыми стенками 2. В этих дисковых внутренних стенках и в боковых стенках картера установлен на подшипниках разделенный кривошипный вал 3. На выходящих из картера концах каждой части вала насажены на шпонках и закреплены боковыми болтами фланцы 4 с эксцентричными шейками 5, а на шейки посажены подшипники 6 с игольчатыми телами качения. На выходящих из дисковых стенок внутренних концах вала жестко закреплены ведущие шестерни 7 на расстоянии толщины синхронизаторного кольца 8, для которых упомянутые стенки выполнены с обращенными друг к другу полостями. Между дисковых съемных и боковых стенок 17 картера на валу закреплены маховики 9, выполняющие функции противовесов, где каждый несет зубчатый венец 10 и приводную шестерню 11, закрепленную на валу стартера. Ниже в боковых стенках картера установлен на подшипниках промежуточный вал 12, несущий общую между маховиками передаточную шестерню 13, которая по сравнению с ведущими шестернями имеет двойную толщину. Эта шестерня свободно посажена на серединную шлицевую часть вала с возможностью сцепления с какой-либо одной или обеими ведущими шестернями. На одном конце промежуточного вала запрессована малая шестерня 14, состоящая в постоянном зацеплении с большой шестерней 15 первичного вала 16, которая жестко закреплена на выходящем из картера его шлицевом участке. Рядом с этой шестерней на шлицы вала свободно посажена с возможностью осевого смещения обходная шестерня 17, а на серединном шлицевом участке этого вала и на выходящем из картера другом его шлицевом участке посажены шестерни 18, 19 и малая шестерня 20 так же с возможностью их осевого смещения, при этом упомянутые подвижные шестерни выполнены с боковыми утолщениями и кольцевыми в них проточками 21 для вилок 22 механизма управления. Вторичный вал 23, аналогично установленный в стенках картера, несет жестко закрепленные серединные шестерни 24, 25 и концевую шестерню 26 на выходящем участке. Другой выходящий из картера участок вала выполнен с косыми шлицами для нейтрализации бокового давления посаженной на них малой концевой шестерни 27 с возможностью осевого смещения, при этом конец вала имеет проточку 28 для подшипника 29, а его шлицы выполнены в направлении косых зубьев малой шестерни. Выходной трубчатый вал 30, смонтированный в картере с дифференциалом 31, установлен на подшипниках в нижней его части и снабжен размещенными на выходящих из картера участках большой и малой шестернями, где большая шестерня 32 установлена на валу свободно с возможностью сцепления с обходной шестерней первичного вала и малой концевой шестерней 27 вторичного вала. В отличие от других большая шестерня выходного вала выполнена с боковой окружной канавкой и диаметрально противоположными в канавке опорными выступами 33. Такими же выступами 34 снабжен спаренный с шестерней боковой опорный фланец 35, расположенный со стороны ее окружной канавки и жестко закрепленный на валу радиальными болтами 36, причем выступы того и другого звеньев размещены перпендикулярно друг к другу и между ними запасованы в канавку спиральные пружины. Малая шестерня 37 выходного вала установлена с возможностью осевого смещения и для этого участок вала имеет шлицы, а связанная с ее проточкой в боковом утолщении вилка 38, равна как и вилка 39 малой шестерни вторичного вала, направлены относительно упомянутых вилок в другую сторону. Между подшипником и дифференциальным узлом этого вала на диагональных шлицах соединительной втулки 40 свободно установлен конусный диск 41 контактно-инерционного устройства, к которому прижат пружиной 42 опорный элемент 43 с соответствующим конусу вырезом в месте контакта и штоком 44, выходящим через направляющее отверстие в верхней стенке картера к распределительному узлу. Вилки переключения передач жестко закреплены на втулках 45, размещенных на проходящих через картер по сторонам шестеренчатой передачи горизонтальных стержнях 46, и связаны через кулачки 47 вертикальных стержней 48 с гидроцилиндрами 49. Соединения выполнены шарнирно посредством съемных на вертикальных стержнях тяг 50, а гидроцилиндры выполнены двухстороннего действия, размещены снаружи картера и связаны шлангами с распределительным узлом. Обе половины картера соединены трубчатыми штырями 51, имеющими на концах для стяжных болтов внутреннюю резьбу. Сверху сборного картера размещен впускной коллектор, его центральная подкарбюраторная полость 52 выполнена в съемных дисковых стенках между маховиками и от нее отведены симметричные каналы 53 с дополнительными дросселирующими заслонками 54 к цилиндрам 55, выполненным в боковых крышках 56 картера, при этом каждый цилиндр со стороны сплошной контактной поверхности поршня выполнен со щелям для разгрузки клапанов, а щели размещены 57 на уровне днищ двухстороннего поршня, находящегося в МТ. Цилиндры в крышках размещены перпендикулярно кривошипному валу с пересечением осей, а нижние части крышек выполнены со ступенчатыми полостями 58 и 59, сообщающимися через промежуточные стенки 60. По причине осевого хода малой шестерни конец вторичного вала установлен в подшипнике, который запрессован в стенку крышки. Проходящие в плоскости крышек внутренние утолщенные стенки 61 выполнены наклонными со сквозными долевыми отверстиями для валов 62 клапанного механизма, которые внутренними шлицевыми концами соединены с коническими шестернями 63 и промежуточными между срезами стенок и шестернями опорными графитовыми сегментами 64. В полости каждой крышки пара таких шестерен состоит в зацеплении с центральной конической шестерней 65, жестко спаренной на оси 66 с цилиндрической шестерней 67, для установки которой на торце крышки выполнено цилиндрическое окно, заглушенное дисковой стенкой 66, а в стенке проточено гнездо для подшипника 69. Один конец оси установлен в подшипнике, другой - в промежуточной стенке, в отверстие которой запрессована втулка скольжения. Привод упомянутых шестерен обеих крышек осуществлен цилиндрическими шестернями 70, жестко закрепленными на концах первичного вала. Со стороны картера стенки крышек выполнены с окнами внутрь цилиндров для входа фланцев в боковые выемы поршней 71, а кривошипов - эксцентричных шеек фланцев - в поперечные в выемах поршней прорези, где последние выполнены углубленными 72 к середине на рабочих контактных сторонах. Стенки оставшихся цилиндрических участков 73 поршней имеют полукруглые вырезы 74 для прохода фланцев кривошипного вала в моменты установок поршней в МТ. В прорезях поршней размещены выполненные из рессорной стали коробчатые демпферные вставки 75, внутренний размер которых равен диаметру подшипников кривошипов. Крышки соединены с картером стяжными болтами 76. В таком сборном состоянии концевые шестерни первичного вала оказываются сцепленными с цилиндрическими шестернями оси 66, а проточенный конец вторичного вала углублен в подшипник 29. Нижний открытый проем блока закрыт поддоном 77, при этом по внутреннему его периметру установлен наклонный сепараторный маслофильтр 78. Цилиндры закрыты головками 79 с наклонными углублениями по диаметру цилиндра для камер сгорания 80, причем каждая головка выполнена с соосным наклонному валу отверстием для его прохода и параллельным отверстием по центру цилиндра для оси 81 шторной тарелки 82 поворотного /роторного/ клапана, которая выполнена со скосами, размещенными под углом 180o, и угловым вырезом на одном из скосов 1/8 части /отмечено на фиг. 2 точечным пунктиром/. Тарелка находится в скользящем контакте с поверхностью наклонного углубления головки, а с противоположной стороны в головке соосно обоим отверстиям выполнено эллиптическое углубление в плоскости наклона, в котором размещены во взаимном зацеплении шестерни 83 и 84. Шестерня 83 жестко соединена с валом, а шестерня 84 свободно посажена на выходящий конец оси клапанной тарелки и соединена боковым выступом с периферийным концом спиральной пластинчатой пружины 85, которая своим внутренним концом соединена с упомянутой осью. В верхней части головки размещены впускной 86 и выпускной 87 каналы с выходящими через наклонную стенку углубления окнами, имеющими возможность сообщения с объемом цилиндра через угловой вырез тарелки клапана, при этом впускной канал выполнен в головке дугообразно и соединен с отверстием коллекторного канала крышки, а выпускной канал соединен с разветвленными 88 в направлении двух головок патрубками 89. Для технологичности выполнения дугообразных каналов в головках использованы вспомогательные отверстия, закрытые заглушками 90. Запальные свечи 91 размещены снизу головок, со стороны наибольшей высоты боковых стенок камер сгорания и возможностью совмещения в момент искрообразования с угловыми вырезами тарелок клапанов. Разветвленные патрубки соединены обводящими блок трубопроводами 92 со смещенной в сторону трубой 93 глушителя. Смазка подшипников качения осуществлена роторным гидронасосом 94, размещенным на валу 62 другой головки, а вентиляторы 95 со шкивами 96 для привода генератора и водяного насоса закреплены на шлицевых концах выходящих из дисковых стенок крышек осей 66. В данной разработке применены подшипники качения, однако валы кривошипного и шестеренчатого механизмов могут быть установлены на подшипники скольжения, соответствующее давление масла для которых обеспечено. Карданными валами 97 силовой агрегат соединен с колесами через полуосевые поворотные трансмиссии, которые входят в автоматику управления шестеренчатым механизмом, имеющим следующие передаточные числа переднего хода: первая передача 16; вторая передача 9,3; третья передача 7,2; четвертая передача 5,1; пятая передача 3,8; шестая передача 2,94; седьмая передача 2,3; передача заднего хода 19. Шестерня заднего хода 98 смонтирована из 2-х шестерен разного диаметра и наклона зубьев: на запрессованной внутрь скользящей втулке она свободно установлена на конце вала 99, который другим концом запрессован в стенку картера, и имеет возможность осевого смещения через вилку управления, причем в нерабочем /углубленном в гнезде картерной стенки/ положении шестерня не соединена, а в рабочем соединена малым диаметром с большой шестерней выходного вала и большим диаметром - с малой шестерней вторичного вала. Наклон зубьев передаточных шестерен выбран с учетом соединения при силовом потоке от кривошипного механизма к колесам и разъединения при обратном силовом потоке от колес, а устройство полуосевых трансмиссий допускает смешение полуосей с моментами разъединения механизмов сцеплений, размещенных в дисках ведущих колес. Эти особенности вместе с гидромеханической автоматикой позволили исключить межшестеренчатые синхронизаторы и ускорить время бесшумного безотказного зацепления шестерен на любой передаче. Бесшатунный силовой агрегат рассчитан на работу с существующим серийным оборудованием, которое может быть размещено на корпусе: распределитель зажигания, например, установлен 100 на валу 62 клапанного механизма. Работа механизмов силового агрегата, установленного с полуосевыми поворотными трансмиссиями на транспортное средство, происходит следующим образом. Поскольку для сцепления приводных шестерен 11 стартера с зубчатыми венцами 10 маховиков 9 его пусковой механизм разработан двухсторонним, то для работы обоих цилиндров 55 передаточная шестерня 13 промежуточного вала 12 вводится в зацепление с обеими ведущими шестернями 7 кривошипного вала 3, при этом с вращением какого-либо маховика и при боковом давлении шестерни на синхронизаторное кольцо 8 сцепление шестерен произойдет в момент установки частей кривошипного вала эксцентричными шейками 5 диаметрально противоположно, а термодинамический цикл с тактами "впуск", "сжатие", "расширение" и "выпуск" будет происходить с каждой стороны двухсторонних поршней 71. Поршни перемещаются размещенными в поперечных пазах эксцентричными шейками 5 кривошипного вала и, наоборот, этими сочленениями вращают вал с моментом качения насаженных на шейки подшипников 6 по стенкам коробчатых демпферных вставок 75 и входом фланцев 4 в полости поршней, боковые выемы 71 и углубления 72. Во время заполнения объема цилиндра с одной стороны поршня топливо-воздушной смесью шторная тарелка 82 поворотного клапана откроет угловым вырезом окно впускного канала 86 и создаст при благоприятной прямоточности потока наполнение со значительно меньшей по сравнению с клапанным механизмом кривошипно-шатунных устройств разреженностью. В это время с противоположной стороны поршня другая шторная тарелка клапана откроет угловым вырезом окно выпускного канала 87 для выпуска отработанных газов. В обратном движении поршня с упомянутой первой его стороны впускное окно будет перекрыто для сжатия, а с противоположной стороны тарелкой другого клапана будет открыто окно впускного канала для наполнения объема, причем при полном сжатии топливо-воздушной смеси угловой вырез тарелки клапана совпадает с боковой стенкой камеры сгорания 80 головки 79 в месте наибольшего углубления, где размещена запальная свеча 91. Далее, в момент искрообразования и взрывного горения топливо-воздушной смеси, сопровождающегося высоким давлением, вращение шторной тарелки клапана будет остановлено прижимными силами, ввиду чего вращение на себя возьмет возвратная пружина 85 до понижения давления выпуском отработанных газов через щели 57 цилиндра при подходе данной стороны поршня к нижней МТ, после чего ввиду резкого падения давления и заряда закрученной пружины, произойдет быстрый поворот клапанной тарелки с установкой в расчетное /исходное/ положение и открытие окна выпускного канала. С другой стороны поршня окно впускного канала будет перекрыто для сжатия объема с последующим рабочим ходом поршня. Дополнение к части описания работы. В моменты полного сжатия поршнями 71 в цилиндрах 55 объемов, искрообразования и взрывного горения, ударные газовые нагрузки от поршня будут передаваться на устанавливающиеся в МТ по центральной оси шейки 5 кривошипного вала 3 стенками коробчатых демпферных вставок 75, которые, прогибаясь, будут вибрировать серединными местами в углублениях 72 на рабочих /контактных/ сторонах поршней, т.е. со сторон пазов /поперечных прорезей/, смягчая удары на подшипники 6. В момент пуска силового агрегата и предварительного перекрытия гидродавления к распределительному узлу вторичный и выходной валы будут находиться в состоянии разобщения. В таком же разобщенном положении будут находиться и механизмы сцепления. После прогрева агрегата открытие прохода гидродавления к распредузлу и гидроцилиндрам 49 приведет к включению 1-й передачи, где малая шестерня 27 вторичного вала сцепится с большой /демпферной/ шестерней 32 выходного вала при сцеплении с противоположных концов первичного и вторичного валов шестерен 20 и 26, однако из-за разрыва силовых потоков в трансмиссиях транспортное средство не тронется с места, т. к. нужен нажим на педаль акселератора. С разгоном транспортного средства, согласно 1-й передаче, установленный на выходном валу конусный диск 41 контактно-инерционного устройства под действием диагональных шлиц втулки 40 несколько сместится к дифференциальному узлу 31 и частично переместит опорный элемент 43 вверх со сжатием пружины 42, а опорный элемент штоком 44 повернет вентиль распредузла, соединив магистрали 2-й передачи, для включения которой необходимо кратковременно отпустить акселераторную педаль и вновь нажать на нее. В этот момент при уменьшении оборотов кривошипного вала и неизменных оборотах выходного вала шестерни 1-й передачи выйдут из зацепления и с последующим увеличением оборотов кривошипного вала в зацепление войдут шестерни 2-й передачи, где с оставшимися в зацеплении шестернями 27 и 32 в зацепление войдут шестерни 19 и 25 первичного и вторичного валов. Аналогичным образом включаются и другие передачи до выбора желаемой скорости движения, На 3-й передаче при оставшемся сцеплении шестерен 27 и 32 в зацепление войдут серединные шестерни 18 и 24. На 4-й передаче в зацепление с шестерней 32 выходного вала войдет обходная шестерня 17 при разобщении других шестерен этих валов. На 5-й передаче в зацепление войдут шестерни 20, 26 и 37, на 6-й передаче - шестерни 19, 25 и 37, а на 7-й передаче - шестерни 16, 24 и 37. В зависимости от сопротивлений качению и состояния проезжей части количество переключении для выбора желаемой скорости может быть больше или меньше, а при движении на подъем высшие передачи могут не включаться и, наоборот, при малых сопротивлениях и горизонтальности проезжей части выбранная скорость движения может поддерживаться на 5-й , 6-й и 7-й передачах, тем более на участках с небольшими уклонами или попутным ветром: в этих случаях возможно уменьшение количества рабочих ходов переводом шестерни 13 на зацепление с какой-либо одной шестерней кривошипного вала для частичного его функционирования на 2-х объемах цилиндра. В особо благоприятных условиях движения предусмотрено прикрытие дополнительной дроссельной заслонкой 54 впускного канала: в этом случае силовое вращение кривошипного вала с поддержанием выбранной скорости может быть создано 1-м надпоршневым объемом цилиндра, где противоположный надпоршневой объем будет функционировать на положении холостого хода. Такой управляемой каскадной термодинамикой достигается наивысшая топливная экономичность. Во время переключения передач создаются нейтральные положения и если не нажимать на акселераторную педаль, то транспортное средство перейдет на режим движения накатом. На этом режиме осуществляется надежное антиблокировочное торможение тормозной педалью, в которое входит торможение пневморекуператором и фрикционами дисков колес. Данный бесшатунный силовой агрегат рассчитан на высокоскоростное движение и может быть установлен на автомобили высшего класса, а так же спортивные и гоночные формулы 1.Формула изобретения

1. Бесшатунный силовой агрегат с роторным распределением, содержащий цилиндр с крышками с впускными и выпускными окнами, каналами и клапанным механизмом, установленный в цилиндре поршень двустороннего действия с боковыми выемами и поперечными в выемах прорезями или пазами, контактирующими через кольцевые элементы скольжения с эксцентричными шейками кривошипного вала, отличающийся тем, что агрегат снабжен дополнительными цилиндрами с поршнями, кривошипный вал установлен поперечно между цилиндрами, разделен на части и связан с параллельным выходным валом посредством шестеренчатой передачи, в стенках цилиндров у его торцов в зоне М.Т. поршней выполнены поперечные щели, серединная часть корпуса - картер - собран из двух половин, выполненных с обеих сторон с гнездами под подшипники, углублениями для шестерен и со стороны осевой стыковки - со съемными дисковыми стенками, имеющими соосные с боковыми стенками гнезда под подшипники кривошипного вала, на выходящих за стенки картера концах которого закреплены фланцы с эксцентричными шейками и игольчатыми на них телами качения, а внутри картера между упомянутыми стенками вал соединен с маховиками-противовесами и через малую шестерню постоянного зацепления - с большой шестерней параллельного первичного вала, жестко закрепленной на выходящем из картера шлицевом участке, на который с возможностью осевого смещения посажена обходная шестерня, причем на серединном и на другом выходящем из картера участках этого вала посажены передаточные шестерни с возможностью осевых смещений и зацеплений с жестко закрепленными на параллельном вторичном валу в тех же местах передаточными шестернями, кроме малой шестерни, установленной на выходящем с другой стороны картера шлицевом участке этого вала с возможностью осевого смещения, где малая и обходная шестерни выполнены с возможностью сцепления с большой шестерней выходного трубчатого вала, смонтированного с размещенным на диагональных шлицах контактно-инерционным узлом, связанным штоком опорного элемента с установленными на картере распределительным узлом и гидроцилиндрами автоматизированного управления, а цилиндры размещены в боковых крышках собранного на трубчатых штырях картера, где в нижних ступенчатых полостях крышек размещены конические шестерни привода клапанного механизма, из которых одни спарены с цилиндрическими шестернями и установлены на осях в дисковых стенках крышек с возможностью соединения с концевыми шестернями первичного вала, другие соединены с помощью шлиц с наклонными валами клапанного механизма, в поперечных прорезях или пазах поршней выполнены коробчатые демпферные вставки, для которых контактные рабочие стороны прорезей выполнены с угловыми срезами к середине, а во внутренних угловых углублениях головок цилиндров в камерах сгорания размещены шторные тарелки клапанов, где каждая выполнена по диаметру цилиндра с угловым вырезом 1/8 части и проходящей по центру осью, соединенной через пластинчатую спиральную пружину и цилиндрические шестерни с наружным концом наклонного вала упомянутого клапанного механизма. 2. Агрегат по п.1, отличающийся тем, что подкарбюраторная полость впускного коллектора выполнена в съемных дисковых стенках картера, а в симметрично отведенных к цилиндрам ее каналах установлены дополнительные дроссельные заслонки. 3. Агрегат по п.1, отличающийся тем, что косые шлицы конца вторичного вала выполнены в направлении косых зубьев малой шестерни, причем конец вала имеет проточку для подшипника, запрессованного в стенку крышки. 4. Агрегат по п.1, отличающийся тем, что фланцы с эксцентричными шейками закреплены шпоночным с валом соединением и боковыми болтами. 5. Агрегат по п.1, отличающийся тем, что большая и малая шестерни выходного вала размещены на выходящих из картера его участках, при этом первая выполнена с боковой окружной канавкой, диаметрально-противоположными в канавке опорными выступами и спарена с соединенным с валом боковым фланцем, выполненным с запасованными в канавку аналогичными выступами, где между выступами обоих звеньев в канавку запасованы спиральные пружины. 6. Агрегат по п.1, отличающийся тем, что размещенные по сторонам шестеренчатого механизма вилки переключения передач жестко закреплены на втулках, которые размещены на проходящих через картер горизонтальных стержнях и связаны через кулачки вертикальных стержней и съемные на стержнях тяги с гидроцилиндрами. 7. Агрегат по п.1, отличающийся тем, что наклонные стороны камер сгорания и внешние на головках углубления для шестерен выполнены перпендикулярно наклонным валам, а промежуточные между ними стенки содержат окна внутрь цилиндров с каналами, впускной из которых выполнен дугообразно и соединен с коллекторным каналом картера, выпускной соединен с разветвленным в направлении двух головок патрубком. 8. Агрегат по п.1, отличающийся тем, что каждая шторная тарелка поворотного роторного клапана выполнена с двумя противонаправленными скосами к краям и состоит в подвижном контакте с наклонной стороной камеры сгорания. 9. Агрегат по п.1, отличающийся тем, что запальные свечи размещены с возможностью совпадения в момент искрообразования с вырезами шторных тарелок клапанов.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)