|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Правильная замена поршневой на ваз 2106. Ремонтные поршни

Ремонт поршня

Строительные машины и оборудование, справочник

Категория:

Ремонт паровых машин

Ремонт поршня

Ремонт поршняЦилиндрическая поверхность поршня должна быть ровной, при наличии небольших царапин их рекомендуется зачищать личным напильником и наждачным полотном.

Низ поршня паровой машины, не имеющий контркрейцкопфа, должен иметь скосы, чтобы поршень не снимал смазку с зеркала цилиндра (рис. 24). Во время ремонта скосы, если они повреждены, необходимо поправить.

Поверхность конусного отверстия поршня должна быть чистой, без наклепа и задиров, плотность посадки проверяется пробой «на карандаш».

Этот способ проверки производится так. Мягким чертежным карандашом наносятся линии через весь конус штока по образующей, через каждые 10—15 мм по окружности, затем шток вставляется в отверстие поршня и при помощи хомута два—три раза поворачивается в поршне на 40—60° в обе стороны.

Рис. 24. Скос на поршне для предотвращения соскабливания масла со стенок цилиндра

Рис. 25 Схема притирки посадочных мест штока и поршня

При плотной подгонке конусов штока и поршня линии, нанесенные карандашом, будут стерты. Если плотность посадки поршня на штоке нарушена, необходимо произвести притирку штока мелким наждачным порошком.

Схема притирки штока показана на рис.25. Штоки весом 200— 400 кг можно подвешивать и приподнимать в процессе притирки веревочным полиспастом, а штоки большего веса — блоком Лю-дерса.

Притирка штока производится следующим образом: конус штока и отверстие в поршне смазываются машинным маслом, после чего посыпаются наждачным порошком; шток опускается до ослабления его застроповки; производится от пяти до семи поворотов в обе стороны на 50—60°; шток приподнимается на 50— 100 мм, опускается и снова производятся повороты.

Через каждые 20—30 мин. качество притирки проверяется «на карандаш».

Проверка затяжки пробок пустотелого поршня производится легкими ударами ручника.

Ослабшие пробки необходимо высверлить, исправить метчиком резьбу в отверстии и поставить новые пробки с более полной резьбой, нарезанной на токарном станке.

Канавки для поршневых колец исправляются путем шабровки боковых поверхностей по новому хорошо выверенному на плите кольцу, ширина которого берется на 0,10—0,15 мм больше ширины канавки.

Если канавки имеют значительный износ, исправление их производится проточкой на токарном станке, причем поршень закрепляется на оправке (на штоке), установленной в центры станка.

Поршневые кольца, имеющие зазор в стыке замка больше первоначально установленного на 6 мм, заменяются новыми.

Поршневые кольца изготовляются из чугуна марки СЧ 21-40 с мелкоперлитной структурой.

Твердость материала готовых колец должна быть на 10—15 единиц меньше твердости зеркала цилиндра и обычно составляет 180—200 И Б .

Для обеспечения надлежащей упругости колец заготовки для колец (маслоты) должны иметь минимальные припуски на обработку и формовать их следует не в грунт, а в опоку.

В практике ремонта паровых машин наиболее распространен метод изготовления колец с двойной обточкой.

Из заготовки отрезается нужное количество колец, в каждом кольце вырезают участок длиною а мм (рис. 26), производят полную подгонку (пришабровку) плоскостей замка, сжимают кольцо, закрепляют замок штифтом или пайкой.

Рис. 26. Схема выпиловки замка в поршневом кольце.

Рис. 27. Зазор в замке поршневого кольца на тепловое расширение.

Рабочие поверхности кольца должны быть обработаны как можно чище, без следов от резца и других дефектов.

Рис. 28 Обкатка поршневого кольца по канавке поршня в процессе подгонки.

Последующая обработка колец заключается в подгонке к цилиндру и по канавкам поршня.

Подгонка колец к цилиндру производится с опиловкой личным напильником так, чтобы пластинка щупа толщиной 0,05 мм не проходила между кольцом и зеркалом цилиндра.

Но канавкам поршня кольцо подгоняется путем шабровки, причем одна боковая поверхность кольца шабрится по плите, а вторая боковая поверхность в процессе подгонки (рис. 28) — по канавке в поршне.

Подогнанное кольцо должно легко без защемления перекатываться между стенкой канавки и поверхностью кольца.

На готовом к сборке кольце необходимо личным напильником с последующей зачисткой наждачной бумагой закруглить острые кромки рабочих поверхностей с целью предотвращения соскабливания масла со стенок цилиндра.

Читать далее: Ремонт штока поршня

Категория: - Ремонт паровых машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Замена поршня, цилиндра, поршневого пальца.

Эта статья о замене поршня, поршневого пальца и ремонте цилиндра будет полезна и автомобилистам.

В статье замена поршневых колец, которую можно найти вот тут, я написал о замене и подгонке ремонтных поршневых колец. Но наступает такой момент, когда замена колец уже не помогает, и приходится задумываться о замене поршня, поршневого пальца и о восстановлении правильной геометрии цилиндра. В этой статье мы и поговорим о деталях цилиндропоршневой группы (ЦПГ) и рассмотрим некоторые технические нюансы, связанные с этими важными деталями.

Срок службы нормального поршня, соответствует примерно времени износа на нём двух комплектов поршневых колец. Причём продление срока службы изношенного поршня, путём установки новых колец (третьего комплекта и дальше), возможно лишь на короткое время, в течении которого поршневые кольца изнашиваются очень быстро.

У поршня изнашивается его юбка, отверстия под поршневой палец, а так же боковые стенки канавок для поршневых колец. Для восстановления первоначальной прямоугольной формы изношенных канавок колец, их восстанавливают протачиванием на токарном станке, и затем устанавливают в канавки поршня более высокие (ремонтные) поршневые кольца.

Для устранения овальности отверстий поршневого пальца, отверстия в бобышках поршня обрабатывают развёрткой, под размер ремонтного пальца большего диаметра. При этой операции нужно будет увеличить и диаметр втулки верхней головки шатуна, и как это правильно сделать я написал вот здесь.

При износе юбки поршня, поршень как правило бракуют и заменяют новым. Но качественный поршень для некоторых мотоциклов (в том числе и советских) сейчас найти не так то просто, и прилавки загружены алюминиевым металлоломом, в составе которого кремния нет вовсе. Поэтому есть смысл восстановить родной поршень, с помощью наращивания его размера специальным составом, который кроме восстановления изношенной юбки, вдобавок значительно уменьшит трение поршня о стенки цилиндра. Подробнее об этом советую почитать вот в этой статье.

Пределом износа поршня, можно считать образование между нижней частью его юбки и стенкой цилиндра зазора около 0,5% от диаметра цилиндра. Например при диаметрах цилиндра 50, 70, 80 мм, предельный зазор будет в 0,25; 0,35; 0,4 мм соответственно. Величину зазора (при наличии щупа) измеряют внизу поршня, отступив на 5 — 10 мм от нижнего края передней или задней стороны юбки, при расположении поршня в нижней, менее изношенной части цилиндра, а затем в средней наиболее изношенной части.

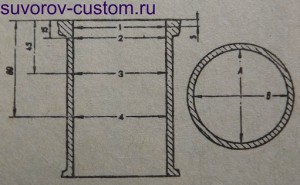

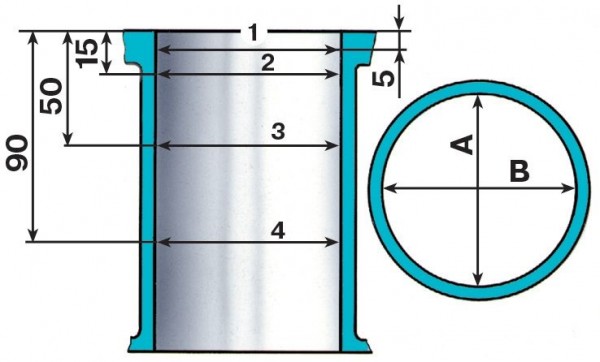

Однако для полноты картины, цилиндр следует измерять с помощью индикаторного нутромера, в четырёх поясах (см. рисунок слева), и в двух диаметрально противоположных направлениях, так как цилиндр изнашивается неравномерно. Как пользоваться нутромером ремонтники новички могут почитать вот здесь.

Однако для полноты картины, цилиндр следует измерять с помощью индикаторного нутромера, в четырёх поясах (см. рисунок слева), и в двух диаметрально противоположных направлениях, так как цилиндр изнашивается неравномерно. Как пользоваться нутромером ремонтники новички могут почитать вот здесь.

Кстати, у некоторых двигателей, кроме естественного износа цилиндра в виде бочки и овала, бывает ещё неравномерный износ, например из-за смывания смазки потоком рабочей смеси, направленным на боковую стенку, или от постоянного стекания смазки на одну сторону цилиндра, при горизонтальном расположении цилиндров (как на наших оппозитах Урал, Днепр, К-750 и др.).

У кого нет индикаторного нутромера, то разность геометрии цилиндра, можно определять с помощью поршневого кольца, которое сначала вставляют внизу или вверху цилиндра, а затем в середине. Зазор в замке кольца измеряют щупом, и разность между б′ольшим и меньшим значениями зазора, делят на число ∏ (число пи, равное 3,14) и получают величину износа.

У кого нет индикаторного нутромера, то разность геометрии цилиндра, можно определять с помощью поршневого кольца, которое сначала вставляют внизу или вверху цилиндра, а затем в середине. Зазор в замке кольца измеряют щупом, и разность между б′ольшим и меньшим значениями зазора, делят на число ∏ (число пи, равное 3,14) и получают величину износа.

При подборе нового поршня, проверяют чтобы его диаметр в верхней части (участок рядом с кольцами) был меньше диаметра в нижней части. Так как правильный качественный поршень, расширяется от донышка к юбке конусом. К примеру, при диаметре цилиндра 52, конусность поршня составляет 0,17 мм, при диаметре 72 может составлять 0,25 — 0,4 мм, и при диаметре поршня 78 мм, конусность может быть уже от 0,55 до 0,6 мм.

Однако это примерные данные, которые могут немного отличаться на некоторых моторах. Всё зависит от теплового режима двигателя, например мотор с водяным охлаждением, имеет меньшую конусность на поршнях, так как его головка, а соответственно и донышко поршня, будет нагреваться меньше (значит и расширяться от нагрева), чем головка и поршень того же К-750, чугунные цилиндры и поршни которого нагреваются значительно больше .

Конусность поршню необходима, так как он нагревается неравномерно (донышко болше всего, середина меньше, и юбка в самом низу ещё меньше. И при нагреве поршня с конусом, он становится правильной цилиндрической формы.

Диаметр поршня пишется на донышке, и он как правило соответствует диаметру поршня в районе поршневых колец.

Но подбор нового поршня к цилиндру, лучше производить по диаметру внизу юбки поршня (который чуть больше). В таком случае обкатка будет безопаснее и быстрее, особенно для двигателей воздушников, которые греются чуть больше водянок, а так же если вы не знаете из какого сплава сделан ваш поршень, и какое у него тепловое расширение (но об этом чуть ниже).

И зазор меду диаметром внизу юбки поршня и диаметром цилиндра, может составлять от 0,05 (для самых маленьких кубатур) до 0,1 мм для больших объёмов цилиндров. Но всё же точное значение рабочего зазора лучше всего узнать в мануале своего двигателя.

Сейчас на прилавках появилось очень много поршней разных «фирм» (как правило дешёвых азиатских), алюминиевый сплав которых уже не тот что был раньше, а о важности кремния в составе поршней некоторые фирмы даже не знают. И тепловое расширение этих сплавов не то, что было раньше.

Это часто приводит эксплуатацию мотоцикла или машины после ремонта к печальным последствиям, когда уже при обкатке, поршни заклинивают в цилиндрах, не смотря на то, что вроде бы зазоры подобраны правильно.

Конечно такие поршни лучше не покупать, а поискать качественные советские детали у народа в глубинке. Или подобрать поршень от какой то машины иномарки. Ну или восстановить старый поршень с помощью состава, о котором можно почитать, если перейти по ссылке выше. Но кто не хочет этим заморачиваться, особенно когда сезон уже наступил, и всё же купит поршень неизвестного сплава, то полезно сделать следующее.

Поршень и цилиндр нагревают до 150 градусов (это примерно когда капля воды от металла не отскакивает с шипением, а остается на поверхности и быстро испаряется). После этого, с помощью рукавиц вставляют поршень в цилиндр, и при нормальном зазоре, поршень должен не падать, или клинить в цилиндре, а плавно опускаться в цилиндр под собственным весом.

А можно просто замерить микрометром диаметр холодного поршня, и записать размер, а затем нагреть его и опять замерить. Естественно при нагреве поршня, его диаметр станет больше, а вот на сколько больше — это и есть величина его теплового расширения.

И исходя их этой величины, и руководствуются при подборе теплового зазора между поршнем и цилиндром — этот зазор должен быть примерно на 1 сотку больше теплового расширения поршня, но никак не меньше, иначе поршень при нагреве заклинит.

Увеличение зазора против нормы на 0,01 — 0,03 мм допустимо, а когда мотор уже изрядно «пробежал», и подбирается поршень, то можно и уменьшить этот зазор.. Необходимо только учесть, что при меньшем зазоре следует проявлять особую осторожность при обкатке двигателя после ремонта, чтобы не допустить заклинивания нового поршня в цилиндре.

У самых маленьких мотоциклов воздушного охлаждения, с рабочим объёмом в 125 кубиков, поршень устанавливают в цилиндр двигателя с зазором 0,065 — 0,085 мм — это с чугунным цилиндром, который больше греется.

А у алюминиевого цилиндра, который лучше охлаждается зазор может быть чуть меньше — 0,05 мм (у иномарок может быть другой зазор — ищем в заводском мануале конкретного мотора). Этот зазор, как я уже говорил, можно измерить щупом у нижнего края юбки (в самой широкой части поршня).

На поршне (его донышке) может быть выбит диаметр в миллиметрах, а может быть выбит номер одной из размерных групп, в виде цифры 0; 1; или 2. Разность диаметра поршня каждой соседней цифры (размерной группы), составляет 0,01 мм.

На бобышках некоторых поршней (как правило качественных советских), имеются цветные метки (белая, чёрная или красная). Эти метки служат для подбора поршневых пальцев нужного диаметра (на пальцах тоже цветные метки). Естественно, цвет пальца и бобышки поршня должен совпасть.

Если же меток нет, то придётся замерить наружный диаметр пальца, и внутренний диаметр отверстий в бобышках, и сверить эти диаметры с рекомендуемыми диаметрами завода изготовителя именно вашего двигателя.

Если отверстие мало, его развёртывают развёрткой нужного диаметра, ну а если отверстие наоборот больше необходимого, то придётся поискать более толстый палец, или наложить на него слой хрома, если такие пальцы не продаются (например для антикварных мотоциклов).

Для наших 750 кубовых оппозитов (К-750, М-72), поршень подбирают к цилиндру с зазором 0,08 — 0,1 мм (для Урала и Днепра чуть меньше).По диаметру юбки поршни делятся на три размерные группы. Первая группа — 77,94 мм, вторая — 77,93 мм, и третья — 77,92 мм.

Но существуют и ремонтные поршни трёх ремонтных групп (сейчас некоторые заводы делают для многих мотоциклов более трёх ремонтных групп). Первая ремонтная группа 78,2, вторая 78,5 и третья 79,0.

Новые цилиндры тоже делятся на три группы, в зависимости от диаметра. Первая — 78,03, вторая — 78,02, и третья 78,01 мм. Но сейчас купить новые цилиндры на эти мотоциклы нереально, поэтому эти размеры следует использовать при расточке цилиндров.

Сейчас выше перечисленные размеры (зазоры) можно найти практически для любого двигателя, а двигателей очень много, поэтому мне нет смысла перечислять их здесь. Вышеперечисленные размеры я опубликовал для примера, чтобы была видна разница зазоров самого маленького мотоцикла, и самого большого (естественно на иномарках есть моторы объёмом посолиднее).

Цилиндр растачивают и хонингуют (о правильной хонинговке и ремонте, когда мотор становится лучше нового заводского, советую почитать вот тут), когда его диаметр от износа увеличивается на 0,15 — 0,2о мм. Однако эти примерные величины тоже могут отличаться, в зависимости от объёма двигателя (диаметра цилиндров). Расточка и хонинговка могут потребоваться и раньше, если на зеркале образовались задиры, например от попадания вылетевшего стопорного кольца, или заклинивания поршня.

При износе цилиндра или от задиров и рисок, естественно падает компрессия и мощность двигателя. При этом восстановить нормальную компрессию путём установки в изношенный цилиндр нового поршня и новых колец не получится. Так как новый поршень и кольца не смогут нормально приработаться к бочкообразному или овальному цилиндру. И зазоры между поршнем и зеркалом (а так же в замках колец) в наиболее изношенной части цилиндра, будут отличаться от зазоров в наименее изношенной части.

Вдобавок, при поступательном движении поршня по бочкообразному и овальному цилиндру, поршневые кольца будут непрерывно сжиматься и разжиматься, и велика вероятности их поломки, к тому же и боковые стенки поршневых канавок будут интенсивно изнашиваться.

Изношенный цилиндр подлежит ремонту, с расточкой и последующим хонингованием. Об этом я уже подробно написал в этой статье, по ремонту цилиндра. Но кое что всё же хочу добавить. В незаводских условиях, многие ремонтники растачивают цилиндр в патроне токарного станка. При такой расточке, следует во первых учесть точную перпендикулярность оси обрабатываемого цилиндра его фланцу.

А во вторых многие токари, для упрощения работы при расточке, закрепляют цилиндр за нижнюю часть (фланец) в четырёхкулачковый патрон. Этого делать очень нежелательно, даже если фланец цилиндра достаточно толстый (массивный). Так как для прочного закрепления цилиндра токарем, кулачки зажимают цилиндр и деформируют его стенки. При этом резец снимает металл на выступающих частях зеркала (в тех местах где кулачки) больше металла, чем в других.

В результате, после проточки и снятия цилиндра, за счёт упругости металла, стенки цилиндра возвращаются назад, и в этих местах получаются незаметные глазу впадины, и такой цилиндр приобретает неправильную геометрическую форму.

Чтобы исключить такие неприятности (при расточке токарным станком, а не специальным), изготавливают выверенную планшайбу (строго перпендикулярную оси цилиндра) и крепят цилиндр болтами за отверстия фланца.

Одновременно с износом поршня, изнашивается и поршневой палец, и появляются повышенные зазоры, между пальцем и втулкой верхней головки шатуна, или бобышками поршня (возникает стук при работе двигателя). Поэтому чаще всего, поршень, палец и бронзовую втулку заменяют одновременно.

Но бывает, что в следствии неправильной эксплуатации или неточной подгонки деталей при сборке (или втулка некачественная), необходимость замены пальца, бронзовой втулки (или роликового подшипника) или поршня наступает в разные сроки, и тогда следует определить очерёдность замены какой то детали. Это делают по прослушиванию мотора при работе, так как появляется стук изношенной детали, и подробно об определении состояния двигателя по механическим шумам, можно почитать вот эту статью.

И если есть подозрение на стук, исходящий именно от сочленения пальца и верхней головки шатуна, то следует разобрать двигатель, и тогда убедиться в этом будет несложно. Износ деталей определяется на ощупь. Осевое перемещение поршня с пальцем во втулке шатуна явление нормальное.

Но самое незначительное перемещение поршня в радиальном направлении, относительно верхней головки шатуна, недопустимо и именно оно вызывает при работе двигателя интенсивный стук, и может даже быть причиной поломки поршня (трещин на бобышках).

Радиальное перемещение поршня и интенсивный стук от этого, происходит из-за износа отверстия бронзовой втулки, пальца, увеличения отверстий в бобышках, а так же от ослабления посадки бронзовой втулки в верхней головке шатуна. Причем при появлении даже незначительного стука, он может быстро превратиться в сильный стук, из-за быстрого увеличения диаметра бронзовой втулки от наклёпа (от ударов).

Просто заменить изношенный палец новым в большинстве случаев не помогает, так как отверстие в бронзовой втулке и в бобышках поршня становится овальным. Поэтому следует развернуть развёрткой (лучше раздвижной) отверстие во втулке или в бобышках, чтобы вернуть им круглую форму вместо овальной. При подборе диаметра развёртки, следует учитывать диаметр ремонтного пальца ближайшего ремонтного размера.

Просто заменить изношенный палец новым в большинстве случаев не помогает, так как отверстие в бронзовой втулке и в бобышках поршня становится овальным. Поэтому следует развернуть развёрткой (лучше раздвижной) отверстие во втулке или в бобышках, чтобы вернуть им круглую форму вместо овальной. При подборе диаметра развёртки, следует учитывать диаметр ремонтного пальца ближайшего ремонтного размера.

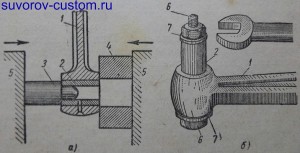

При выпрессовке или запрессовке поршневого пальца, нельзя использовать ударную технику, так как можно погнуть шатун, а лучше использовать специальное приспособление, которое можно сделать за несколько часов (см фото 5 и рисунок чуть ниже).

Кстати, на некоторых поршнях, посадка пальца в бобышках производится с натягом ( примерно 0,008 мм), а на некоторых поршнях применяют свободную посадку ( с необходимым зазором). Поэтому прежде чем разворачивать отверстия в бобышках поршня, изучите мануал вашего двигателя и уточните соответствующие зазоры (между пальцем и бронзовой втулкой и между пальцем и бобышками поршня, а точнее их отверстиями).

Зазор между пальцем и отверстием бронзовой втулки составляет примерно 0,001 — 0,009 мм, но опять же он может отличаться в зависимости от объёма двигателя и от его рабочей температуры. Поэтому всегда нужно сверяться с точными заводскими данными нового двигателя какой то модели.

Ну а при ремонте современных двигателей, в которых вместо бронзовой втулки стоит роликовый подшипник, мастера обычно покупают комплект, в котором новый поршневой палец упакован вместе с подшипником. Здесь только следует поменять изношенную втулку верхней головки шатуна, но на современных моторах сейчас уже втулки не используют.

В современных шатунах применяют твёрдое напыление верхней головки шатуна, которое позволяет верхней головке шатуна иметь большой ресурс (подробнее об этом здесь), и при ремонте заменяют только подшипник, с роликами (иногда используют ролики большего, ремонтного диаметра, если отверстие верхней головки чуть износилось, но это бывает после очень большого пробега).

При запрессовке поршневого пальца в бобышки поршня (если используется именно такая посадка) потребуются специальные приспособления, например как на фото слева, или описанное вот в этой статье.

Выпрессовка сильно изношенной втулки, с помощью приспособлений.а — выпрессовка при помощи тисков, б — выпрессовка при помощи болта.1 — шатун, 2 — бронзовая втулка, 3 — оправка, 4 — вспомогательная втулка, 5 — губки тисков, 6 — болт, 7 — шайба.

Если нужно заменить бронзовую втулку в верхней головке шатуна (при её сильном износе), то для её выпрессовки можно воспользоваться простыми приспособлениями, показанными на рисунке слева.

После всех ремонтных расточных операций и приобретения новых деталей, производят сборку двигателя, и чтобы не испортить новые кольца, а так же облегчить сборку поршневой (ввод поршней в цилиндры) следует пользоваться специальными приспособлениями, показанными и описанными вот тут.

Вот вроде бы и все особенности по замене поршня, поршневого пальца и ремонте цилиндра, которые я хотел донести до ремонтников новичков, и надеюсь эта статья поможет им восстановить свой изношенный двигатель не хуже нового заводского; удачи всем.

suvorov-castom.ru

Замена поршневой на ваз 2106: подробная инструкция

Замена поршня

Давление рабочих газов, после воспламенения топливной смеси превышает 60 кг./см2, что создает осевую нагрузку более 3000 кг. и боковую нагрузку до 250 кг. Высокая температура вносит свою лепту в ускорение процесса разрушения, когда требуется замена поршня ВАЗ 2106.

Ремонт поршневой: на что следует обратить внимание

Современные материалы и технологии изготовления деталей позволяют эксплуатировать двигатель в очень напряженных режимах. Максимальная частота вращения коленчатого вала достигает ста оборотов в секунду.Поршень с шатуном при этом дважды за каждый оборот (двести раз в секунду) достигают скорости поступательного движения до 30 м./сек. и столько же раз полностью останавливаются, вызывая огромные циклические инерционные нагрузки (вес при таком ускорении увеличивается более чем в тысячу раз).Поэтому технологи стараются максимально облегчить поршень, изготавливают его из алюминиевого сплава с залитой стальной пластиной, компенсирующей тепловые деформации. Поршень имеет ребра жесткости и твердое анодирование, до огневого пояса, что предохраняет от прогорания днище и канавку верхнего компрессионного кольца.Трение уменьшается самыми прогрессивными марками масел с присадками. Но избежать износа невозможно, поэтому периодически, после определенного пробега производится замена поршневой ВАЗ 2106.Лучше делать это при появлении первых симптомов:

- повышенный расход масла;

- снижение компрессии;

- уменьшение тяги.

Эксплуатация автомобиля с проявлениями износа, может привести к таким повреждениям, которые потребуют капитального ремонта, отчего многократно возрастет цена.

Как демонтировать поршневую самостоятельно

В первую очередь необходимо тщательно вымыть двигатель, так как после разборки сложно будет предотвратить попадание песчинок и грязи внутрь. Двигатель нужно положить на прочный стеллаж высотой удобной для работы.Подготовить ветошь, набор инструментов и приспособлений:

- торцевые, накидные ключи и головки10 мм.,12 мм.,13 мм.,14 мм.,17 мм.,19 мм.,22 мм., и ключ36 мм.;

- набор тонких плоских щупов;

- нутромер;

- микрометр;

- штангенциркуль;

- динамометрический ключ;

- приспособление для сжатия колец на поршне;

- втулка для установки поршневых пальцев;

- газовая горелка;

- молоток;

- керн;

- переносная лампа;

- большая плоская отвертка.

Совет: Перед разборкой своими руками керном помечаются все детали, и делается фото начального расположения с номерами и метками съемных деталей для возможности установки на свое место в случае их пригодности.

Последовательность разборки

Итак:

- Двигатель со снятыми головкой, поддоном и боковыми крышками ложится на бок для возможности доступа к поршням и шатунам. Гаечным ключом36 мм. коленчатый вал проворачивается в положение максимального выдвижения гаек пары шатунов.

- Головкой и длинным воротком нужно открутить по две гайки, крепящие крышку шатуна первого и четвертого цилиндров, можно любого, но более правильно соблюдать выбранную последовательность. Легким постукиванием молотка крышка сдвигается с места, что позволит без усилий ее снять со шпилек.Желательно предварительно с этапами работы познакомиться по видео.

Совет: Крышки и шатуны составляют пару, при их изготовлении окончательная расточка посадочного отверстия производится в собранном виде, поэтому они метятся номером цилиндра и не могут заменяться. Нужно следить, чтобы номера при сборке совпадали и были направлены в одну сторону.

- Деревянной рукояткой молотка, упираясь в шпильку, шатун с поршнем выталкивается наружу через верхнюю плоскость блока цилиндров. Коленчатый вал проворачивается в положение максимального выдвижения гаек двух других шатунов.Аналогично разбираются все четыре поршня. Раскручиваются коренные подшипники, и снимается коленчатый вал для визуального осмотра.

Внимание: Крышки коренных подшипников имеют обозначение рисками, очень важно ставить их только на свое место, так как они не взаимозаменяемы, этого требует технология расточки и инструкция сборки.

- Снимаются вкладыши с шатунов и крышек. При ремонте ВАЗ 2106 замена поршневых колец производится, начиная с верхнего компрессионного, последовательно снимаются все кольца с поршней, втулкой выбиваются поршневые пальцы.Если есть возможность, лучше воспользоваться прессом. Детали, блок промываются керосином, обдуваются сжатым воздухом, каналы охлаждения и смазки продуваются.

- Шлифованные поверхности протираются и проверяются на наличие повреждений. Для осмотра используется переносная лампа, меняя угол освещения удобно рассмотреть мелкие царапины.Трещины не допускаются, при их обнаружении придется заменять детали с браком, в том числе и блок.

- Измерение износа производится нутромером в четырех плоскостях, расположенных от верхней плоскости на расстоянии 5мм., 15 мм., 50 мм. и 90 мм. В каждой плоскости производится два замера в перпендикулярных направлениях.

Схема плоскостей измерения диаметра цилиндров

- В зоне первой плоскости цилиндр практически не изнашивается, поэтому разница размеров покажет степень износа. Если износ превышает 0, 15 мм., или на стенках цилиндров имеется выработка или царапины, блок необходимо расточить до их полного удаления и довести до нужного размера и класса чистоты хонингованием.

Когда необходима замена поршней на ВАЗ 2106 расточка цилиндров производится в один из пяти стандартизованных размеров, определяющих класс точности, обозначаемых латинскими буквами:

- A 79,00-79,01 мм.;

- B 79,01-79,02 мм.;

- C 79,02-79,03 мм.;

- D 79,03-79,04 мм.;

- E 79,04-79,05 мм.

После расточки цилиндров определяется размер подходящих ремонтных

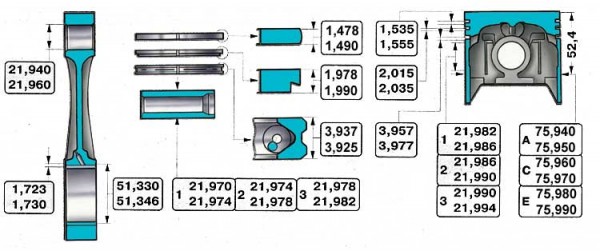

Размеры ремонтных поршней, шатунов, поршневых колец и пальцев

- Юбка поршня имеет овальную форму, а по высоте коническую к верху, поэтому точный замер получится только на линии перпендикулярной оси пальца на уровне52,4 мм. от поверхности днища.

- Гарантированный зазор, когда производится замена поршней ВАЗ 2106, в цилиндрах должен быть 0,05-0,07 мм., что достигается хонингованием. Выполнить эту операцию могут только профессионалы в мастерских, имеющих точный расточный станок и специальную оснастку.

- Шатуны и крышки не должны иметь рисок, задиров, если вкладыш провернуло, шатун станет непригодным, его нужно будет заменить. Если коленчатый вал не нужно перешлифовывать, в шатуны вставляются номинальные вкладыши. Если шейки нужно шлифовать, ставятся ремонтные вкладыши в зависимости от уменьшения диаметра шейки коленчатого вала на 0,25 мм.,0,50 мм.,0,75 мм. и1,00 мм. Шатунные вкладыши одного размера взаимозаменяемы.

Подбор деталей одного размера, их совмещение

Выбирая поршневой палец, нужно руководствоваться цветными метками на торце пальцев, обозначающими три категории с разницей диаметров в четыре микрона:

- Синяя 21,970-21,974 мм.;

- Зеленая 21,974-21,978 мм.;

- Красная 21,978-21,982 мм.

Поршневой палец смазывается моторным маслом и должен входить в отверстие бобышки поршня от небольшого усилия пальцев, и не должен выпадать под действием собственного веса. Если палец третьей категории выпадает, нужно заменить поршень.Подобранные поршни должны отличаться по весу не более чем на 2,5 грамма. Масса обычно указывается на днище.При необходимости, можно подгонять вес, протачивая поршень в местах, указанных стрелками. Глубина проточки, при этом, не должна превышать 4,50 мм. от номинала 59,4 мм.

Места возможного удаления металла для подгонки веса поршня

- Когда поршни шатуны и пальцы подобраны и проверены, можно их собирать. Для этого головка шатуна нагревается газовой горелкой до 240 0С, (до темно малинового цвета), на шатун надевается поршень, палец вставляется оправкой.Нужно запрессовывать очень быстро и точно, так как после остывания шатуна палец сдвинуть очень сложно. Оправка и палец должны быть подготовлены, лежать в удобном месте.

Совет: В случае непредвиденной задержки, например случайное выпадение пальца, лучше повторить нагревание.

- После остывания шатуна нужно приспособлением с упором и индикатором проверить прочность установки пальца, он должен оставаться неподвижным при воздействии нагрузки в 4000 ньютон. Если индикатор зафиксирует сдвиг, придется ставить другой шатун с меньшим отверстием.

- Чтобы определить, нужна ли замена поршневых колец ВАЗ 2106, кольца проверяются на пригодность по зазору в замке, он не должен превышать 0,45 мм., для этого кольцо вставляется в цилиндр на глубину около 50 мм., для избегания перекоса можно воспользоваться поршнем, и щупом замеряется зазор замка.Если зазор меньше 0,25 мм., нужно стыковые грани спилить болгаркой, если больше допустимого размера, нужно поменять кольца.

Посадка колец в канавки тоже должна иметь определенный зазор, который проверяется щупом:

- Верхнее компрессионное кольцо 45-80 мкм.;

- Второе компрессионное 25-60 мкм.;

- Маслосъемное кольцо 20-55 мкм.

В поршнях конструктивно решен вопрос плавного перехода в.м.т. путем смещения отверстия под палец на 1,2 мм. относительно оси симметрии вперед по движению. Поэтому на поршнях ставится метка, стрелка или буква «П», которая определяет сторону, которая должна направляться при сборке вперед.

Установка поршней и крепление шатунов

Итак:

- На поршнях последовательно устанавливаются маслосъемное, второе и первое компрессионные кольца. Замена поршневых колец на ВАЗ 2106 требует особого внимания, так как чугунные кольца очень хрупкие и небольшая ошибка при разжимании может привести к поломке.Кольца поворачиваются стороной с меткой «Верх» или фаской в сторону днища, выжимаются на огневой пояс, затем проталкиваются к своей проточке.

- Кольца при этом практически не разжимаются, а только обеспечивается возможность перемещения по поверхности поршня. Замок первого кольца поворачивается на тридцать градусов от оси пальца, остальные кольца ставятся с расположением замков под 120 градусов относительно друг друга.Такое расположение обеспечит равномерность износа стенок цилиндров. Поршни и вкладыши смазываются машинным маслом, кольца стягиваются оправкой, поршни поочередно вставляются в соответствующие цилиндры. Шатуны поворачиваются меткой вперед и одеваются на шейки коленчатого вала.

- В крышки шатунов вставляются вкладыши выступом в паз, смазываются и крышки одеваются на шпильки своих (по меткам) шатунов. Гайки наживляются и закручиваются динамометрическим ключом с одинаковым усилием 12,7 Н/м. Так производится замена поршневой группы ВАЗ 2106.

Совет: Номера на шатунах и крышках должны располагаться с одной стороны.

Выполнить замену поршневой самостоятельно вполне возможно, нужно только очень внимательно следовать требуемой последовательности.

masteravaza.ru

Ремонт поршней - Справочник химика 21

ПАРОВАЯ ЧАСТЬ Разборка и сборка. Ремонт поршней со штоками [c.201]Ремонт поршней и поршневых колец [c.317]

РЕМОНТ ПОРШНЕЙ И ШТОКОВ [c.150]

Ремонт поршня, проводимый в цехе, заключается в удалении следов коррозии, задиров и неглубоких трещин путем шабрения и притирки. Неравномерную выработку отверстия поршневого пальца устраняют, растачивая его до несколько большего диаметра и соответственно заменяя поршневой палец. [c.180]

Ревизия и ремонт поршня с поршневыми кольцами [c.564]Технология ремонта поршней. Перезаливка баббита. дефектных поясов производится в кокиль или путем наплавки баббита с прутка. Второй способ требует большей опытности исполнителя, но более удобен для ремонтных работ, так как не требует сложной оснастки. [c.284]

Происходящее от износа расширение пазов компенсируется увеличением высоты сменяемых поршневых колец и в этом случае ремонт поршня сводится к устранению случайных задиров на поверхностях износа. Браковка поршня и замена его производится по величине зазора между поршнем и цилиндром, увеличивающегося по мере выработки цилиндра. Номинальный зазор в соединении ци- [c.175]

| Рис. 100. Ремонт поршня с помощью баббитовой заливки. |  |

Ремонт поршней. В поршне изнашиваются отверстия под палец, наружная поверхность и канавки поршневых колец. Диаметр отверстия под палец и высота канавки измеряются нутромером или калибром, а также определяются по величине зазора между поршнем и новыми пальцем и кольцом, размеры которых определены микрометром. [c.288]

Если при ремонте поршня установлен поршневой палец ремонтного размера, то бронзовую втулку верхней головки не заменяют, а развертывают, чтобы зазор между втулкой и пальцем был минимальным до 0,1 мм для малых компрессоров и до 0,15 — для крупных. Если же палец не заменяют и зазор оказался больше указанных значений, то необходимо изготовить и запрессовать в верхнюю головку (с натягом 0,01—0,02 мм) новую втулку. [c.289]

Осмотр и ремонт поршней [c.101]

Ремонт поршней. Во время эксплуатации наибольшему износу подвержены направляющая часть поршня, канавки для поршневых колец, отверстия под поршневые пальцы. Поршень заменяют новым, если износ направляющей (тронковой) части превышает 0/750, где ) —диаметр направляющей (тронковой) части зазор между цилиндром и направляющей поршня равен 2,56, где б — нормальный зазор между цилиндром и направляющей поршня на теле поршня обнаружены трещины, величина, направление и месторасположение которых могут привести к аварии на направляющей поршня имеются глубокие задиры, не поддающиеся устранению разработка канавок под поршневые кольца по высоте на 20 % превышает чертежные размеры расточен цилиндр прогорело донышко поршня. [c.233]

Изготовление поршневых колец. Поршневые кольца, как правило, ремонту не подлежат. Износ поршневых колец определяют по увеличению зазора в за.мке по сравнению с первоначальным. Поршневое кольцо заменяют новым, если зазор в замке кольца равен или больше Dn/80, где Dn — диаметр поршня (зазор в замке кольца определяют щупом при нахождении поршневого кольца в месте наименьшего износа цилиндра) в канавках появился зазор (по высоте кольца), превышающий 2,5 Ли, где йн — нормальный монтажный зазор поломаны концы колец или появились трещины на кольце на рабочей поверхности кольца есть задиры, а следы пропуска газов достигают Д окружности кольца производится замена поршня после расточки цилиндра растачивались поршневые канавки при ремонте поршня. [c.237]

РЕВИЗИЯ И РЕМОНТ ПОРШНЯ С ПОРШНЕВЫМИ КОЛЬЦАМИ [c.568]

При определении характера износа и необходимого ремонта поршня следует с помощью шаблона проверять степень выработки поршневых канавок и перпендикулярность их торцовых поверхностей. У поршня прежде всего изнашиваются торцовые поверхности канавок, которые перестают быть плоскими из-за повышенной выработки (завала) у наружной поверхности поршня, вызванной перекашиванием колец при качании поршня под действием знакопеременных усилий. [c.568]

При эксплуатации поршней изнашиваются канавки и отверстия под поршневой палец, образуются трещины на донышке и риски на поверхности поршня. При ремонте поршней отверстие для поршневого пальца развертывают вручную с последующей подгонкой поршневого пальца. Места на цилиндрической поверхности поршня, где имеются задиры или наплывы, а также днище запиливают личным напильником, потом зачищают мелкозернистой наждачной бумагой. Поршни с трещинами обычно выбрасывают. [c.353]

Ремонт поршней. Характер изнашивания поршней зависит от их типа, конструктивных особенностей и качества монтажа. На вертикальных компрессорах используют тронковые и дисковые поршни. При нормальной эксплуатации у тронкозых поршней изнашиваются цилиндрическая наружная поверхность, а также поверхности отверстий для поршневых пальцев и канавок для поршневых колец. При появлении трещин тронковые поршни не ремонтируют — их бракуют. На поршневых горизонтальных компрессорах используют чугунные литые и стальные кованые или сварные поршни. Характерные дефекты поршней горизонтальных компрессоров — износ баббитовых уплотнительных поясков и наплавок в нижней части поршня (допустимый износ не более 0,2мм на 100мм диаметра поршня) износ уплотнительных притертых поясков, сопрягаемых с буртом и гайкой штока трещины в сварных дифференциальных поршнях вывертывание и выпадание на ходу в цилиндр пробок-заглушек у чугунных литых поршней. [c.204]

chem21.info

Способ ремонта поршня

Использование: при ремонте машин и оборудования, в частности поршней двигателей и компрессоров, изготовленных из деформируемых алюминиевых сплавов. сущность: на юбке поршня сверлят сквозные отверстия и выполняют три дополнительных порези по линиям образующих, проходящих через отверстия. Сектора юбки между прорезями раздают до требуемого диаметра юбки, фиксируют и заваривают прорези. Технический результат: получение требуемой величины раздачи для восстановления поршня, технологичность в реализации. 1 ил.

Изобретение относится к ремонту машин и оборудования, а именно к ремонту изношенных деталей, в частности поршней двигателей и компрессоров, изготовленных из деформируемых алюминиевых сплавов. Изобретение может быть использовано в условиях ремонтных заводов и мастерских.

Одним из дефектов поршней, бывших в работе, является уменьшение диаметра юбки (направляющей части поверхности) поршня вследствие износа. Уплотняющая часть поршня, где расположены канавки под кольца, не изнашивается. Известен способ восстановления изношенных деталей типа тонкостенных тел вращения из пластических металлов (юбки поршня) по авт.св. N 1121117, кл. B 23 P 6/02, 1986) заключающийся в увеличении диаметра изношенной поверхности за счет высадки металла и последующего сглаживания поверхности юбки до требуемого размера. Основным недостатком способа является уменьшение площади контакта и увеличение удельного давления, что обуславливает уменьшение толщины слоя смазки и нарушает условия трения между юбкой поршня и цилиндром. Известен также способ восстановления полых цилиндрических деталей по авт. св. N 706225, кл. B 23 P 6/02, 1978, заключающийся в том, что на поршне вдоль образующей делают сквозную прорезь в зоне наименьшего износа, после чего прорезь расширяют расклиниванием до получения требуемого наружного диаметра и фиксируют ее в требуемом положении путем установки заклепок в предварительно выполненные в поршне по оси прорези отверстия. Недостатками известного способа являются: нарушение геометрии юбки вследствие местного в зоне прорези расклинивания, а также симметрии поверхностей юбки относительно продольной оси поршня; способ не позволяет получить требуемую величину раздачи для восстановления поршня на увеличенные от нормального ремонтные размеры (0,5 1 мм) для использования с увеличенными гильзами цилиндров; трудоемкая фиксация прорези с помощью заклепок. Целью изобретения является устранение указанных выше недостатков, упрощение и улучшение технологичности в реализации. Сущность предложенного способа заключается в том, что на юбке образуют три дополнительные прорези, при этом отверстия сверлят перед образованием прорезей в четырех точках пересечения образующих юбки, проходящих по краям секторов контакта поршня с цилиндром, и линии окружности, проходящей на высоте юбки, прорези выполняют по линиям образующих, проходящих через отверстия, затем сектора юбки между прорезями раздают до требуемого диаметра, фиксируют и заваривают прорези. На чертеже изображен поршень со схемой сверления отверстий и выполнения прорезей в юбке поршня. Возможность реализации предлагаемого способа обосновывается следующим. Большая разница в температурах различных поверхностей приводит к неравномерному расширению поршня при работе двигателя. Для надежной работы поршень выполняют так, чтобы его контакт с цилиндром осуществлялся через постоянную по размерам и расположению площадку на юбке поршня. У хорошо работающего поршня зона контакта располагается на юбке симметрично относительно перпендикулярного оси бобышек диаметрального сечения с каждой стороны юбки поршня. Общая площадь зоны контакта составляет 35-45% площади юбки. Это обусловлено тем, что юбка поршня имеет форму эллипса (овала) с расположением его большей (на 0,2-0,5 мм) оси перпендикулярно оси отверстий под поршневой палец. При этом наибольший диаметр имеет сектор юбки, соответствующий углу 70-90о, где и осуществляется контакт поршня с цилиндром. Таким образом, износ поршня и уменьшение диаметра юбки происходит только в зоне контакта, не выходя за границы зоны, что указывает на необходимость восстановления размера юбки только в зоне контакта, а предлагаемый способ позволяет это осуществить. Кроме того, известно, что юбки поршней по высоте выполняют конусными с большим диаметром конуса внизу или бочкообразными. Исходя из этой особенности поршней можно утверждать, что предлагаемый способ раздачи юбки обеспечивает сохранение формы юбки по высоте конусной или бочкообразной (Информацию по вышеприведенному обоснованию см. справочник "Тракторные дизели", под. ред. Б.А.Взорова. М. Машиностроение, 1981, с. 203-205. Двигатели внутреннего сгорания, под. ред. А.С.Орлина, М. Машиностроение, 1984, с. 124-126). На чертеже показана схема осуществления способа. Осуществление предлагаемого способа заключается в следующем. 1. Надевают на поршень кондуктор для сверления отверстий и фиксируют кондуктор относительно отверстий поршня под палец технологическим пальцем. 2. По кондуктору сверлят в юбке поршня с обеих сторон отверстия 1. 3. На горизонтальном фрезерном станке двумя дисковыми фрезами за один проход выполняют четыре прорези 2 по образующим, проходящим через отверстия 1. С внутренней стороны юбки обрабатывают фаски в стенках прорезей под сварку. 4. Устанавливают поршень в специальное приспособление и осуществляют раздачу и фиксацию секторов юбки между прорезями до прилегания наружной поверхности юбки в ограничительную поверхность приспособления. В этом состоянии заваривают четыре прорези (паза), выдерживают до остывания шва и снимают поршень с приспособления. 5. Производят контроль размера юбки на соответствие его заданному диаметру. П р и м е р (конкретное выполнение способа). Заявляемый способ реализован на поршне 240-1004021 дизеля Д-240, изготовленного из алюминиевого сплава АЛ25 и имеющего номинальный диаметр юбки 110 мм. Юбка поршня имеет овальную и бочкообразную форму. Износ юбки составлял по поясу наибольшего диаметра 0,10 мм на диаметр (при допустимой величины 0,05 мм). С помощью кондуктора сверлили четыре отверстия диаметром 4 мм и на фрезерном станке 6Н80 дисковой фрезой диаметром 150 мм и толщиной 2 мм, выполняли четыре прорези. С помощью борфрезы обработали на стенках прорезей с внутренней стороны юбки фаски. Установили поршень в приспособление (кондуктор для раздачи и сварки) и раздали секторы юбки до упора в ограничительную поверхность приспособления и фиксировали. С помощью установки аргонно-дуговой сварки сварочной проволокой сплава АК10 диаметром 3,0 мм заварили прорези. После остывания до температуры помещения поршень снимали с приспособления. После заварки прорезей в зафиксированном в приспособлении состоянии и остывании поршня до температуры воздуха размер юбки составил в пределах 109,80-109,81 мм и удовлетворял требованиям.Формула изобретения

СПОСОБ РЕМОНТА ПОРШНЯ путем восстановления диаметра изношенной юбки раздачей, включающий выполнение сквозной прорези на высоту юбки по ее образующей и сверление сквозных отверстий, отличающийся тем, что на юбке образуют три дополнительные прорези, при этом отверстия сверлят перед образованием прорезей в четырех точках пересечения образующих юбки, проходящих по краям секторов контакта поршня с цилиндром, и линии окружности, проходящей на высоте юбки, прорези выполняют по линиям образующих, проходящих через отверстия, затем сектора юбки между прорезями раздают до требуемого диаметра юбки, фиксируют и заваривают прорези.РИСУНКИ

Рисунок 1www.findpatent.ru

Ремонт поршней и поршневых колец

При правильной установке и работе поршня его геометрическая ось совпадает с осью цилиндра. Такое положение обеспечивает наименьший износ поршня и экономичную работу компрессора.

Основные дефекты поршня: уменьшение наружного диаметра, увеличение ширины канавок под поршневые кольца, увеличение диаметра отверстия под поршневой палец.

В поршнях бескрейцкопфных компрессоров возникает овальность боковой поверхности. Первая поршневая канавка в результате ухудшения смазки в конце хода поршня, как правило, подвергается наибольшему износу.

Любые перекосы механизма движения вызывают усиленный износ поршней, поэтому очень важно контролировать зазоры, определяющие центровку поршней.

Радиальные зазоры замеряют специальными щупами в четырех направлениях со сдвигом 90° при положении поршня в верхней и нижней мертвых точках.

Зазоры должны обеспечивать свободное движение нагретого поршня с учетом необходимой толщины масляного слоя на зеркале цилиндра. Недостаточный зазор может привести к заеданию поршня с обрывом шатунных болтов, изгибом вала и шатунов. Нормальный радиальный зазор между поршнем и цилиндром должен находиться в пределах от 0,001 до 0,0015 внутреннего диаметра цилиндра.

Износ поршня вызывает стуки в цилиндре, уменьшение производительности компрессора, увеличение уноса масла и повышение температуры нагнетания.

В бескрейцкопфных машинах истиранию подвергается направляющая часть поршня — юбка. При ее значительном износе поршень меняют.

Наибольшему износу подвергаются поршневые кольца. При ревизии проверяют состояние поверхности поршня, крепление его на штоке или шатуне. Изношенные или поврежденные кольца подлежат замене.

Поршневые кольца изготавливают из перлитного чугуна с высокими упругими свойствами. Их нарезают из эллиптической чугунной отливки—маслоты. Замок поршневого кольца подвергают термической обработке при температуре около 600°С не менее 40 мин, после чего кольца охлаждают в горячем масле. Для увеличения срока службы кольца покрывают пористым хромом и размагничивают.

Перед надеванием поршневых колец их осматривают, заусеницы и забоины удаляют напильником. Острые кромки колец слегка закругляют. В таком виде они меньше соскабливают смазку. Проверенные и подогнанные кольца устанавливают в заранее отремонтированные канавки. Приспособления для контроля поршня, обработки маслоты и нарезки ее на кольца показаны на рис. 116—118. Для установки и снятия поршневых колец применяют специальные приспособления. После установки колец с помощью щупа проверяют торцевые зазоры по канавкам. Они не должны превышать 0,05 мм. Новые поршневые кольца при обкатке машины следует приработать.

Рис. 116: Приспособление для контроля поршней: 1 — корпус, 2 — палец, 3 — зажим, 4 — индикатор, 5 — призма, 6 — сменная втулкаРис. 117. Двухрезцовая державка для одновременной расточки и обточки маслотыРис. 118. Фрезерное приспособление для разрезания поршневых колец:1 — корпус, 2 — сменный вкладыш, 3 — прижимная шайба

Овальный износ цилиндров горизонтальных компрессоров возникает в основном в результате истирания его нижней части поршнем провисающем на штоке под действием собственного веса. При этом вырабатывается и сам поршень. Для уменьшения износа нижнюю часть поршня заливают баббитом.

Наплавку баббитовых поясов применяют и при ремонте шейных бескрейцкопфных компрессоров.

При выработке втулок поршневого пальца или появлении повышенных зазоров, сопровождающихся стуком, проводят тонкую расточку втулки под палец большего диаметра. Сверло или развертка должны быть такой длины, чтобы оба отверстия втулки были обработаны за один проход. Это позволяет избежать перекоса поршневого пальца. Приспособление для расточки отверстия под поршневой палец показано на рис. 119.

Рис. 119. Приспособление для обработки отверстия под поршневой палец: 1 — корпус приспособления, 2 — подвижная каретка, 3 — шпильки, 4 — планка крепления, 5 — сменный вкладыш

www.stroitelstvo-new.ru

Ремонт поршней напылением ДИМЕТ

Необходимость в ремонте поршней связанна с увеличением зазоров между поршнями и цилиндрами, износом канавок поршневых кольец и отверстий под поршневой палец, что ведет к повышению пропуска газов, стучанию поршней. Из-за износа поршней теряется компрессия и мощность двигателя, растет расход смазки и горючей смеси, смазка разжижается, повышается нагарообразование, детонация и стук поршневых пальцев. Ремонтировать поршни или покупать новые?

Чаще всего изнашиваются в поршне торцы канавок поршневых колец, особенно в верхняя канавка. Срок эксплуатации поршней определяется не столько износом юбки, сколько износом именно самих канавок.

Износы отверстий под поршневые пальцы также не ограничивают срок службы поршней, ввиду того, что эти отверстия при необходимости довольно просто и быстро можно развернуть под поршневые пальцы ремонтных размеров даже при текущем обслуживании.

Ремонт поршней двигателя - трудоемкий и специфический процесс, требующий высокой квалификации персонала. В большинстве случаев ремонт поршней, в результате которого они могли бы быть поставлены на тот же двигатель, с которого сняты, не представляется возможным.

Из-за всего вышеперечисленного изношенные поршни, как правило, не ремонтируют, а заменяют новыми. Ремонт газодинамическим методом позволяет восстанавливать поршни практически до состояния вновь купленных, здорово экономя время и деньги клиентов, позволяя зарабатывать автомастерским!

Рассмотрим примеры:

Поршень дизеля

Вмятины от чего-то весьма твердого, требуется полноценный ремонт поршня.

Сперва ручной фрезой сглаживаем вмятины.

Затем начинает работать "ДИМЕТ". Абразивом К-00-04-16 обрабатываем вмятины поменьше.

Далее наращиваем подготовленные участки порошком А-80-13 в режиме "3".

Избытки добавленного металла убираем ручной фрезой.

Поршень дизеля готов!

Поршни спортивных картов

На фотографии показаны поршни двигателей спортивных картов, оба отработали сезон. Видно, что карт с левым поршнем выигрывал чаще.

Разница очевидна. Провели ремонт левого поршня напылением на торец состава ДИМЕТом А-80-13, обработали, вес подогнали механическим удалением лишнего металла.

Восстановление стенки поршня "Лады-Приоры"

Какая-то частица попала в камеру сгорания "Лады-Приоры", получилась дырка в поршне.

Отверстие хоть и небольшое, но продувается насквозь, ремонтируем поршень.

Сначала разрабатываем дефект, потом напыляем металл.

Добавленное покрытие шлифуем в размер. С внутренней стороны для надежности тоже залечим.

www.dymet-rus.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)