|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ГРМ — механизм газораспределения, распредвал. Распредвал где находится

ГРМ — механизм газораспределения, распредвал

Тяга или мощность

Механизм газораспределения осуществляет впуск в цилиндры свежих порций горючей смеси и выпуск из них продуктов сгорания, отработавших газов. Эти процессы происходят в соответствии с принятым для данного двигателя порядком работы цилиндров, то есть 1-3-4-2. С отсчетом от шкива распредвала.К механизму газораспределения (ГРМ) относится ремень распределительного вала, сам распределительный вал, выпускные и впускные клапана, пружины клапанов, винты толкатели и коромысла. Кулачок распредвала действует на клапан через коромысло, как качели. Каждому из клапанов соответствует 1 индивидуальный кулачок. В системе VTEC на кулачки впускных клапанов дополненные еще одним кулачком с большей высотой клапана и большей длительностью открытия клапана.Внешняя пара кулачков в распредвале системе SOHC для открытия выпускных клапанов, внутренняя пара для впускных клапанов. Дополнительный кулачок VTEC ставится между впускными кулачками.

Работа газораспределительного механизма

Характеристики кулачков

Кулачок имеет несколько характеристик это подъем, база, высота, профиль, длительность или продолжительность и крутизна. База База это диаметр вала, размер при котором коромысло и клапана находится в 0 состояние, обычно является шириной кулачка (распредвала) X. Высота Высота это самый большой размер на кулачке, обычно меряется, Y. Подъем, вычтите из Базы Высоту (Y-X) И получите подъем кулачка. Размер на который предположительно будет подниматься клапан. Подъем можно увеличить двумя способами, либо уменьшением базы, либо заменой распредвала с высотой кулачка больше раннего. Пример, база распредвала 30мм, высота 40мм. 40-30 и клапан опустится (идеально) на 10 мм. Сточите базу на 4мм в диаметре (2мм по радиусу), и получите 38-26 уже 12 мм.

Высота, углы на кулачке распредвала

Пропускная способность и подъем

Во впускном канале ГБЦ имеется сечение S которое перекрывается клапаном S1. При закрытом клапане S1=1 то есть ничего не проходит, при начале движение клапана S1 начинает расти и в какой то момент, обычно полностью открытый клапан, S1=S. Это идеально событие которое необходимо для впуска и выпуска, далее клапан закрывается и S1 начинает уменьшаться до 0.Как вы понимаете эта система похожа на водопровод, у вас есть входная труба и кран, напор увеличивается по мере открывания крана. В какой то момент выходящий напор сравнивается с поступающим, то есть фактически нет сопротивления потоку. Если у вас есть ход крана, то покрутив его вы можете не добиться ничего. Впускная труба имеет четко заданную пропускную способность. Поэтому опускать клапана в MAX не нужно и не имеет смысла.Другое дело попробовать поддержать клапан в открытом положение на много дольше, для это профиль кулачка делают менее острым и тогда клапан как бы "зависает" на время его фазы. Ниже я представил анимацию разных типов (даже не реальных) как ведет себя клапан при разных профилях.

- A — нормальный кулачок распредвала

- B — кулачок со сточеной кромкой подъема, меньше длительность

- C — кулачок распредвала в большим подъемом

- D — нормальный кулачок с той же высотой, но со шлифованной базой. Экстремальное опускние клапана

- E — широкий профиль кулачка, большая длительность

Анимация работы распредвала с разными кулачками, с одним клапаном

Количество зубов на ремне и шкиве

На большинстве Шкивов распредвала в двигателях D-Серии D15B-D14-D16 на шкиве 38 зубов, тоесть по 9.47 градусов на зуб, или 18.97 градусов на полный цикл работы двигателя. Длина ремня бывает 103, 104, 106 зубов. Причем на одном и том же блоке в зависимости от количества зубов, высоты блока и ГБЦ количества зубов меняется. Так для D14A4 38 на шкиве и 103 на ремне, а вот на D14A2 на ремне 106 зубов.

Распредвал проекта h5WK с разрезной шестерней

Опыт со шприцом

Для понимания наполнения смесью цилиндра можно использовать модель которая есть наверное у всех дома. RPM, Количество оборотов минуту. Чем выше обороты, тем выше скорость движения поршня по цилиндру и тем меньше времени на открытие клапанов. Возьмите шприц, я серьезно, найдите новый чистый шприц без иглы и опустите его в воду. В первом случае медленно потяните за поршень. Естественно вода заполнит почти весь объем. Вылейте воду. Теперь попробуйте сделать тоже самое только более резким движением... Сколько вы набрали? Только половину? Меньше? Тоже самое и в двигателе. Конечно, в двигателе поршень не останавливается на середине, объем остается прежним, а плотность уменьшается. Мало воздуха, значит мало топлива. Значит, смеси получится мало. К примеру VTEC-E (с 12 клапанами до 2500 оборотов) мало того что на трассе потребляет 6 литров, так еще и со старта выигрывает у многих соперников, ввиду своей «тяговитости и задушености». Еще один пример, зима лед, вы застряли. Если вы раскрутите двигатель до максимальных оборотах то не сдвинетесь не с места, наоборот же на низких оборотах сыграет не мощность, а именно момент.

Газораспределительный механизм в цифрах

Я советую либо себе зарисовывать для понимания. 4х тактовый двигатель называется так, потому что полный цикл составляет 4 действия: Впуск, сжатие, воспламенение и выпуск. Коленвал совершает 1 оборот, тоесть 360 градусов. 180 градусов на опускание поршня, 180 градусов на поднятие поршня. Но так как тактов (действий) 4, а не 2 то коленвалу придется повторить цикл. Тоесть полный цикл работы двигателя в 4 такта составляет 2 оборота или 720 градусов.Распредвал, который делает полный оборот (360) является "схемой" работы впускных и выпускных клапанов и задает очередность работы цилиндров. В нашем случае 1-3-4-2 со стороны шкива. Распредвал крутится в 2 раза медленнее нежели коленвал, 1 градус на распредвале это 2 градуса полного цикла коленвала. Кстати датчик тахометра располагающийся в распределители меряет именно оборот распредвала и путем механического "умножения" на два выводит обороты на консоль.Если работу двигателя (Впуск, сжатие, воспламенение и выпуск) нарисовать в виде четвертей круга то получится что впускной клапан и выпускной клапан работает только в 1 и 4 четвертях. Но не думайте что клапаны работают только 90 градусов (180 коленвала), ведь клапану нужно время на открытие и закрытие. Поэтому есть дополнительные градусы относительно Нижней Мертвой Точки (НМТ) и Верхней Мертвой Точки (ВМТ) относительно коленвала. Этот угол в пределах 180 — 240 Градусов определяется рабочей поверхностью профиля кулачка.Угол между центрами кулачков впуска и выпуска называется углом перекрытия, в работе двигателя являющимся продувкой. В последнем 4 такте, выпуск, когда выпускной клапан в процессе закрытия, и отработавшие газ выходят через него, открывается впускной клапан. Тем самым новая смесь уже начинает заходить в цилиндр, а выходящие газы меньше нагревают двигатель, и как бы выходя из цилиндра пытаются через впускной коллектор затянуть новую смесь. Вообще двигатель это большой воздушный насос с кузовом, ваша задача обеспечить оптимальную работу насоса, и как можно эффективней перекачать воздух с меньшим уменьшением ресурса.

Примерные длительности фаз, что для чего

Mike Kojima, приводит пояснение длительностей фаз, которые обычно используется в построение двигателя, градусы приведены для коленвала.

- 240 градусов, с углом перекрытия 15 — обычное стоковое значение для работы в пределах 700-6500 оборотов, очень экономично.

- 265 гр, с перекрытием в 30 градусов, работает в диапазоне 4000-7500 оборотов, ХХ нужно поднять до 900RPM, подходит для начального тюнинга и уличных "покатушек".

- 280 гр, 4500-8000 оборотов, еще проходит экологичные нормы но ХХ уже на 950RPM подходит для гонок по кольцу к примеру.

- 290 гр, с поднятием около 11мм, обычно такие кулачки ставятся на VTEC. Работа идет на уже на высоких оборотах 5500-8500. ХХ уже 1200 оборотов, экологические нормы уже не проходит и конечно больше предназначены для гонок нежели другие предыдущие примеры.

- 305 гр, с высоким поднятием около 13мм, работает в диапазоне 7000-9500 оборотов, ХХ на этих кулачках около 1400 RPM. С таким распредвалом уже нужно перерабатывать и ГБЦ, и заменять впускной коллектор, можно работать с поршнями СЖ в 12:1. Имеются кстати варианты в 320 градусов фазы... Но это уже профессиональный спорт.

Лирика:Цель

Я всегда говорю, что вам нужно поставить для себя цель. Что вы хотите получить. От этого все и идет, понимаете что инженеры Honda пытались найти оптимальную работу для среднего пользователя и сделали за 10 лет 150 минимум комбинаций двигателей, с разными поршнями, системами ГРМ, и объемами от 1.2 до 1.7 литра. И не пришли к единому выбору.Хотите мощность, и большую скорость уходите в верха, будете «жужжать» на 9000 оборотах. Немного доработок и правильная настройка и у вас получится отличный снаряд. Хотите больше машину на каждый день в бюджетном виде, уходите в низы. Хороший момент даст хороший старт, и экономность в городе и на трассе. Двигатели 3-Stage наверное выигрывают и там и там за счет своей системы.

Угол перекрытия

Я несколько раз в статье вставляю одну и туже картинку, вы должны видеть и понимать о чем я пишу. Угол перекрытия это время при котором оба клапана открыты, физически это угол между осями (центрами) кулачков. Чем меньше угол перекрытия тем лучше низкие обороты и момент. Чем больше угол перекрытия тем лучше верхние обороты и соответственно мощность. Конечно в SOHC системе нельзя настроить угол перекрытия, в отличие от DOHC (двувальной ) системе ГРМ, но есть возможность отрегулировать фазы.

Пример разрезной шестерни Golden Eagle и AEM

Разрезная шестерня [нужно проверить]

Самым дешевым тюнингом является разрезная шестерня. Нужна она для изменения фаз тактов впуска и выпуска. Раньше впуск, верхние обороты поднимутся и увеличится мощность, раньше выпуск и увеличится мощность и тяга на низах. Самое интересное в данной настройке, что в низах ваш мозг уже настроен. Ваш пик по мощности уже настроен для работы до 6600 оборотов, до этого предела двигатель настроен, спустите момент немного ниже и все, машина немного изменит характер.Конечно если вы меняете сам распредвал, то придется все же настраивать смеси топливные карты. Смотря на Шкив распредвала, вы увидите что он крутится против часовой стрелки, если относительно него распредвал повернуть по ходу движения то впускные клапана открываются и закрываются раньше что благоприятно сказывается на низах, если же вращать по часовой стрелки распредвал то вы уйдете в высокие обороты то есть в мощность.

DOHC или SOHC?

В SOHC кулачки выпускного и впускного клапанов находятся на одной оси (вале) и естественно неподвижны. Единственное что вы можете сделать это суммарно поменять фазы впуска и выпуска используя разрезную шестерню. Крутим в одну сторону уменьшаем впуск и увеличиваем выпуск, в другую на оборот. Если же вы берет двувальную систему, то у вас есть возможность регулировать фазы как для впуска так и для выпуска. Причем вы можете еще и поменять один из двух распредвалов не меняя настройки его пары. Именно поэтому DOHC в этом плане выигрывает у SOHC систем.

Дополнительные рисунки к сравнению кулачков

Как видите кулачки одинаковы по базе, различаются по высоте C и по базе D

Зато в начале работы видно что B проигрывает а E уже достиг своей максимальной точки

D возможно уже уперся в поршень, да и надежность такой тонкой базы вызывает сомнение. Кулачок C увеличил высоту, и конечно потока пройдет больше, но это полумера.

E продолжает держать максимальную планку почти до конца работы.

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Полезные советы: Притирочная паста не должна попадать на ножку клапана, иначе притрете и направляющие. Полный список советов

На большинство вопросов вам может помочь сообщество вКонтакте. Это реально удобнее чем писать комментарии ниже.

Please enable JavaScript to view the comments powered by Disqus. comments powered bywww.ej9.ru

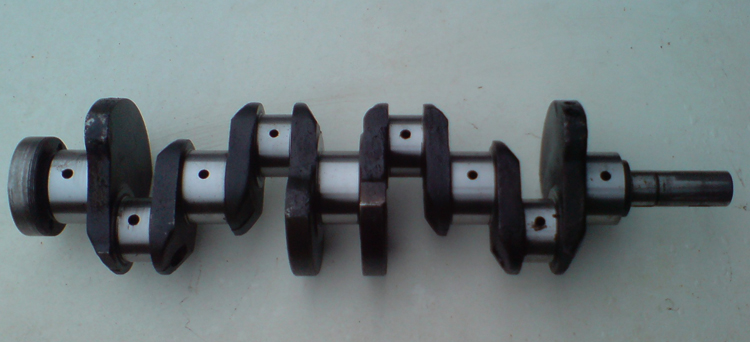

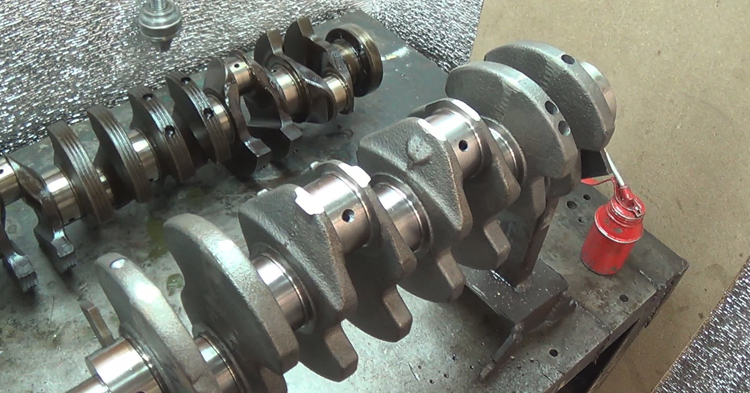

Чем отличается коленвал от распредвала?

Коленвал — деталь сложной формы, благодаря которой соединяется в одно целое поршневая группа. В цилиндрах происходит сжатие и воспламенение топлива, поршень двигается поступально вперед и назад. Движение поршней через шатуны передается на коленчатый вал. На коленвале содается крутящий момент, передаваемый затем от двигателя на трансмимссию автомобиля. Изготавливается эта деталь из особопрочных сплавов стали или чугуна. Для того, чтобы коленвал выдерживал температурную и механическую нагрузку, производят его путем ковки и штампования на специальных станках. Конструкция деталипринципиально не меняется уже много десятилетий.

Коленвал

На спортивных автомобилях устанавливают так называемый, «облегченный» коленвал — его масса уменьшена за счет более точной балансировки и уменьшения маховика, а так же благодаря изготовлению из более легких сплавов. Это позволяет двигателю быстрее набирать обороты и выдавать больше мощности. На серийных автомобилях, не участвующих в соревнованиях, не рекомендуется установка облегченного коленвала.

На ранних моделях автомобилей коленвал можно было проворачивать с помощью специальной рукояти, в народе называемой «кривой стартер«. Так двигатель можно было запустить «вручную», а на самых ранних автомобилях и некоторых грузовых моделях 20 века двигатель заводился только таким образом. Вплоть до 90х годов прошлого столетия владельцы жигулей, москвичей и уазов возили такую рукоять в багажнике, а в морозы двигатель обязательно перед запуском о стартера несколько раз «проворачивали» вручную. Это значительно облегчало пуск и позволяло избежать поломки промерзшего двигателя. В современных двигателях эта проблема практически отсутствует. Во-первых, сильно изменились составы моторного масла и оно практически не замерзает, вплоть до -50С. Во-вторых, значительно изменились конструкции двигателей и материалы изготовления деталей, что делает беспроблемным хлоодный пуск двигателя даже после длительной стоянки в условиях сниженных температур.

При сильном износе коленвала двигатель может выйти из строя или вовсе «заклинить». Поэтому, несмотря на то, что деталь изготавливается из выскопрочных сплавов, при большом «пробеге» двигателя может потребоваться ее ремонт или полная замена. На старых двигателях, ввиду значительной стоимости детали, ее обычно стараются отремонтировать. На новых моделях, ввиду невозможности обработки детали вне заводских условий и отсутствии запчастей, деталь заменяется аналогичной.

Распредвал – что это и для чего он создан

Распределительный вал в двигателе служит для открытия и закрытия клапанов в цилиндрах строго в соответствии с расчетными интервалами. Распредвалов в двигателе может быть несколько, в зависимости от конструкции. Обычно устанавливается один или два вала на каждую группу цилиндров. Автомобильный двигатели, как правило, имеют один или два распредвала.

Двигатели так же могут разделяться на верхне- и нижневальные, в зависимости от расположения распредвала — в головке блока цилиндров или в его основании. Для управления фазами газораспределенияв двигателе распредвал жестко связан с коленвалом одним из способов: привод ремнем или цепью или через шестерни. На спортивных автомобилях устанавливается распредвал с измененными кулачками, для соответствующего изменения в фазах газораспределения двигателя. Это, с одной стороны, может служить для увеличения мощности двигателя, а с другой, может приводить к быстрому износу деталей, не рассчитанных на такую работу.

Распредвал

Распредвал при работе, так же, как и любая деталь двигателя, подвержен износу. В двигателях старых поколений иногда возможен ремонт распредвала, путем наплавления кулачков и их последующей обработки и замены вкладышей. В современных двигателях распредвал не ремонтируется, а сразу заменяется на новый.

Долговременную работу распредвала обеспечивает хорошо работающая система смазки в двигателе. При недостаточном уровне смазки происходит ускоренный износ детали, что может приводить к сбоям в работе двигателя — нарушению фаз газораспределения, неравномерной работе одного или нескольких клапанов.

Часть современных двигателей лишена распредвала, а газораспределительным механизмом управляет электроника с помощью электро-механических приводов. Это позволяет задавать режимы работы двгателя, отличающиеся от сьандартных и не зависящие от оборотов коленвала.

Выводы

Коленвал и распредвал в двигателе служат для выполнения разных задач. Конструктивно при отсутствии любой из этих деталей двигатель не будет работать. Коленвал всегда один и служит основой цилиндро-поршневой группы. Распредвалов может быть больше одного, может не быть вовсе. Коленвал не может выполнять функции распредвала и наоборот. Изначально в конструкции двигателя внутреннего сгорания был только коленвал, а распредвал появился значительно позже.

vchemraznica.ru

Как узнать о неисправности распредвала?

Распределительный вал, или кулачковый вал, или просто распредвал – это специальная деталь, которая отвечает за порядок и период открывания клапанов автомобиля. Некоторые автомеханики даже называют эту деталь «диспетчером», который отдает приказы о работе того или иного клапана. То есть нормальное функционирование двигателя без полноценной работы распредвала просто невозможно.

Вместе с тем, если он выйдет из строя – за ремонт придется отдать очень большие деньги. Избежать подобного можно только благодаря регулярной проверке работоспособности детали и своевременному устранению возможных причин поломки. Как правильно проверить распредвал, мы и поведаем в сегодняшней статье.

1. В двух словах об устройстве распределительного вала.

Основное предназначение распределительного вала – это своевременное открытие клапана, через который в камеру сгорания двигателя поступает воздушно-топливная смесь. Кроме того, он же отвечает, чтобы из той же камеры выходила уже отработанная смесь. В газораспределительном механизме распредвал является основным элементом.

Как же функционирует данная деталь? На самом распределительном вале есть специальная разрезная шестерня, которая соединяется с коленвалом при помощи цепи (иногда при помощи ремня ГРМ). Размещается деталь в верхней части головки блока цилиндров двигателя и крепится при помощи постели распредвала.

Конструкция распредвала может быть разной. В частности, может отличаться количество кулачков, которое обязательно должно соответствовать количеству клапанов, за работу которых отвечает вал. Именно эти кулачки и играют основную роль в корректной работе данного устройства и коленвала. При этом, каждый кулачок отвечает только за свой клапан. Весь процесс открывания/закрывания клапанов происходит следующим образом: кулачок толкает рычаг толкателя, благодаря чему открывается клапан, если же кулачок отходит от рычага – при помощи пружины клапан закрывается обратно.

2. Проверка распредвала: что может стать причиной появления характерного стука?

Поводом для того, чтобы осуществить полноценную проверку распредвала, может являться стук данной детали. Конечно, допускать подобного не стоит. Однако если стук все-таки начал проявляться, необходимо понимать, какие именно причины могут за ним скрываться. Ниже мы приводим список типичных причин, хотя вы должны понимать, что он не является исчерпывающим:

1. Износ кулачков распределительного вала. Если причиной стука действительно являются кулачки, то в начале непривычный звук вы будете слышать лишь во время запуска двигателя. Но чем больше они будут изнашиваться, тем чаще и интенсивнее будет проявляться звук, в том числе и во время работы прогретого двигателя.

2. Износ подшипников распределительного вала.

3. Неисправности постели детали, которые чаще всего бывают механическими.

4. Не отрегулирован процесс подачи топлива, что при очень быстром включении зажигания будет вызывать стуки пальцев распредвала.

5. Деформация детали в результате детонационного сгорания топливной смеси – будет происходить осевое биение.

6. Перелом шейки распредвала.

7. Трещина на опоре детали.

8. Использование некачественного моторного масла, которое содержит в себе примеси.

9. Вышел из строя сальник распредвала.

10. Отсутствие масла в топливной системе.

3. Поломка распредвала: как и где искать причину и как ее устранить?

Материалы для проверки распредвала вам практически не понадобятся. Вся проверка осуществляется путем визуального осмотра детали на наличие поломок. Лишь для того, чтобы снять деталь с двигателя, вам понадобится стандартный набор ключей.

Чтобы дать полноценную оценку того, в каком состоянии находится распределительный вал, в первую очередь необходимо демонтировать головку блока цилиндров автомобильного двигателя. Сделать это очень легко. Но перед началом работы нужно обязательно отключить аккумулятор, а также слить из системы моторное масло и охлаждающую жидкость. Начинать следует из навесного оборудования, демонтировать которое нужно в первую очередь:

1. Отсоединяем от него провод, который идет от зажигания.

2. Отсоединяем шланги, в частности вакуумный и шланг системы охлаждения автомобиля.

3. Снимаем с автомобиля все топливные магистрали.

4. Отключаем трос педали газа.

5. После этого вы сможете без проблем снять навесное оборудование, которое препятствует снятию головки блока цилиндров.

Очень важно при осуществлении всех этих действий осуществлять маркировку проводов и шлангов, чтобы во время монтажа вы не перепутали их и подключили правильно. После этого можно приступать к работе по демонтажу головки блока цилиндров:

1. Снимаем крышку головки блока цилиндров (ГБЦ).

2. Демонтируем кожух ГРМ, а также ремень шкива.

3. Параллельно с этим можно снять с автомобиля и сам распредвал, поскольку уже на данном этапе вы получите к нему полный доступ (но все же лучше закончить с демонтажем ГБЦ).

4. Откручиваем болты, при помощи которых крепится ГБЦ (повторную установку ГБЦ лучше проводить уже с новыми болтами).

Дальше приступаем к проверке интересующей нас детали. В целом внешний осмотр сводится к осмотру сальников распределительного вала. Очень важно определить, нет ли на них каких-нибудь трещин, отверстий или просто заусенцев. Если распредвал находится в рабочем состоянии, то подобные дефекты должны отсутствовать. Если с сальниками все нормально, то следует перейти к осмотру постели и самого вала.

В случае обнаружения реальных проблем в работе данной детали, ее ремонт можно осуществить самостоятельно. Только лишь в особых случаях вам придется обращаться за помощью в специализированный автосервис. Но в любом случае, вы должны понимать, что любая поломка или неисправность распредвала очень сильно влияет на мощность работы двигателя.

Во время проверки распредвала вы должны ориентироваться на следующий перечень проблем, к описанию которых мы также включили способы их устранения:

1. Износ распределительного вала, а также наличие на нем задир и царапин (особенно часто они проявляются на поверхности опорных шеек детали). Привести к подобному может недостаток давления в системе смазки, недостаток масла в картере, использование некачественного масла и засорение масляных фильтров, попадание топлива в масло, перегрев двигателя и его большой пробег. Перед тем как приступить к ремонту и обратному монтажу распределительного вала, все указанные проблемы необходимо обязательно устранить.

Решением же проблемы может стать только капитальный ремонт автомобильного двигателя или же просто замена испорченной детали – распредвала. В отдельных случаях можно обойтись только шлифовкой шеек, на которые после этого необходимо будет установить утолщенные втулки (чтобы они не потеряли свои параметры).

Не лишним в такой ситуации будет обратить внимание и на работу системы охлаждения, которая могла стать причиной перегрева двигателя, а также на систему питания.

2. Если распределительный вал сильно изношен и на поверхности его кулачков имеются задиры – деталь необходимо заменять новой, иначе ее неправильное функционирование со временем может вывести из строя двигатель автомобиля. Велика вероятность, что придется осуществлять даже ремонт клапанного механизма и менять гидрокомпенсаторы.

Масляный насос также необходимо подвергнуть тщательной проверке, продиагностировать работоспособность масляной магистрали, фильтров. Обязательно нужно промыть головку блока цилиндров. Перед установкой нового распределительного вала необходимо осуществить замену масла, охлаждающей жидкости.

3. Если распределительный вал прогнулся, то он опять же подлежит замене, поскольку в таком состоянии он просто не способен нормально функционировать. Однако чтобы проверить, действительно ли присутствует прогиб, необходимо осуществить ряд действий:

• Снятый с автомобиля распределительный вал укладываем на призмы, предварительно установленные на плиту из металла.

• Используя стрелочный индикатор, закрепленный на специальной стойке, проверяем, есть ли прогиб опорных шеек.

• Для достоверности результата распределительный вал вращаем рукой, чтобы проверить деталь со всех сторон.

К слову, минимальный прогиб детали все же является допустимым, однако он не должен превышать 0,05 мм для легковых автомобилей, а для грузовых – 0,1 мм. Но если величина прогиба больше нормы – деталь не может дальше эксплуатироваться.

4. Наличие трещин на распределительном вале может быть вызвано попаданием в систему посторонних предметов. Кроме того, привести к подобным последствиям могли неправильно установленные фазы газораспределителя, или же разрыв ремня его привода. Часты случаи, когда распредвал рассыпается на кусочки прямо во время движения. Чтобы не допустить подобного, деталь необходимо держать под постоянным контролем. В случае, если на детали появились трещины, ни о каком ремонте не может идти даже речи.

5. Под сальниками распредвала появились царапины и следы от выработки. Подобное случается только при очень длительной эксплуатации автомобиля или же использовании некачественного масла. Выйти из строя могут даже новые сальники, замена которых была произведена неправильно или неаккуратно.

Исправить подобную ситуацию можно путем шлифовки поверхности, на которой появились царапины. Если есть выработка – меняем сальники на новые, при этом устанавливаем их с небольшим осевым смещением. В идеале нужно заменить распределительный вал полностью.

6. Не обойтись без замены распредвала и в том случае, если на снятой с автомобиля детали вы обнаружите разрешение шпоночных пазов и посадочных мест, предназначенных под установочные штифты. Однако не стоит забывать и об устранении причин, которые могли привести к возникновению подобной ситуации: плохая затяжка болтов, при помощи которых крепятся шкивы и шестерни. Но зачастую к подобным деформациям распределительного вала приводят очень сильные аварии.

7. Никакой ремонт не поможет справиться с такой проблемой как сношенная резьба в крепежных отверстиях. Разрушается и изнашивается она из-за плохой затяжки крепежных болтов. Как результат – приходится менять весь распредвал.

Как вы сами убедились – проверка распределительного вала не является сложной задачей, поскольку все поломки детали достаточно типичны. Проблема заключается лишь в том, что данная деталь практически не поддается ремонту. Даже в тех случаях, когда он возможен, зачастую приходится обращаться в автосервис. Однако, если уделять детали достаточно внимания, служить она будет долго и без проблем.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

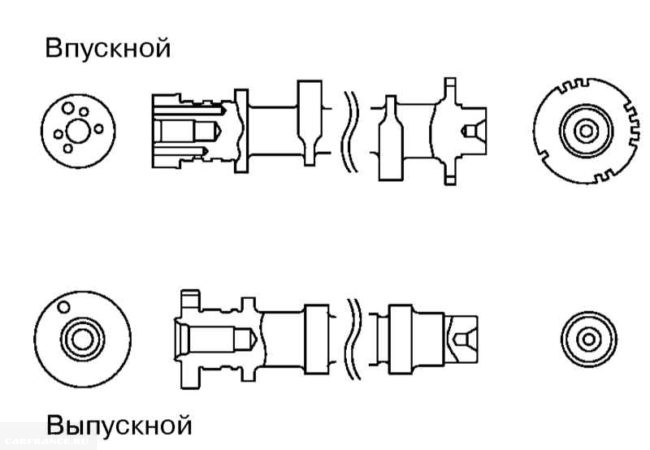

Как отличить впускной распредвал от выпускного ВАЗ-2112: фото

Распределительные валы 16-клапанного ВАЗ-2112 впускаю рабочую смесь, и выпускают отработанные газы. В отличие от 8-клапанного мотора, где один распредвал служит для впуска и выпуска, на 16 клапанном – на каждую фазу стоит свой элемент. Это улучшает не только характеристики двигателя, но и способствует меньшему расходу топливной смеси.

Фото впускного и выпускного распредвалов

Впускной и выпускной распредвалы обозначены стрелками на фото. На фото двигатель с снятой клапанной крышкой

Различие распредвалов

Отличие впускного и выпускного распределительного вала в наличие паза под датчик фаз

На самом деле разницы в конструкции выпускного и впускного распределительного вала нет. Существует только одна причина, по которой они не взаимозаменяемые. На впускном распределительном вале есть каемочка, которая рассчитана под датчик фаз газораспределения.

Некоторые автолюбители вместо стандартных заводских распределительных валов устанавливают спортивные, которые увеличивают мощность. Именно в этом случае начинается существенная разница.

Впускной распределительный вал имеет больший размер кулачка, что в свою очередь открывает клапан не на 7,6 мм, а на 13,2. Это позволяет двигателю увеличить мощностные характеристики. Так само и выпускной имеет немного другие характеристики – открывается клапан не на 7,6, а на 10,8 мм, что значительно добавляет мощности.

Различия распредвалов спортивного характера

Выводы

Распределительные валы 16-ти клапанного двигателя на ВАЗ-2112 не отличаются конструктивными особенностями, кроме того, что на впускном вале проточена дополнительная кромка под датчик распредвала (фаз). Если впускной и выпускной элемент перепутать местами – это приведёт к нарушению фаз газораспределения и если двигатель долгое время проработает в таком режиме, владельца неизбежно ждёт капитальный ремонт головки блока, в лучшем случае.

carfrance.ru

Как работает распредвал — АвтоМания

Распределительный вал – это один из элементов газораспределительного механизма, который осуществляет синхронную работу впуска смеси и выпуска отработанных газов открывая и закрывая клапаны. Неисправности распредвала на прямую сказываются на работе двигателя.Как работает распредвал будем рассматривать на примере одного цилиндра, так как весь цикл работы аналогичен всем цилиндрам двигателя автомобиля.

Кривошипно-шатунный механизм нужен чтобы преобразовывать возвратно-поступательные движения поршня двигателя в движение коленвала, а вот чтобы преобразовывать вращательные движения во впуск/выпуск газов в цилиндры, нужен распределительный вал, который использует кулачки для закрытия и открытия клапанов. Кулачки распредвала являются основной его частью, воздействуя, на клапана, напрямую или посредством очень короткой тяги, перемещают их вверх-вниз.Чаще всего в механизме ГРМ автомобиля количество кулачков соответствует такому самому количеству клапанов, которые управляются этим распредвалом. Хотя иногда встречается когда один кулачок может воздействовать на несколько клапанов.Весь цикл работы ДВС автомобиля проходящих за 2 оборота коленвала составляет четыре такта. И чтобы их выполнить за 2 оборота (или 720°) потребуется лишь раз открывать и закрывать клапана, таким образом, в то время, как коленчатый вал, прокручивается дважды, распределительный должен обернутся лишь раз, открывая/закрывая при этом все впускные и/или выпускные клапана цилиндров лишь единожды.

1 - кулачок распределительного вала; 2 – пружина клапана; 3 – клапан; 4 – седло клапана.Дабы разобраться с работой механизма газораспределения и понять принцип работы распредвала, потребуется уяснить важных моменты в работе ГРМ.

- Вал газораспределения вращается благодаря ременному или цепному приводу от коленвала.

- Распредвал осуществляет вращения у 2 раза медленнее нежели коленвал, благодаря передаточному числу шкивов валов.

- Чтобы открытие/закрытие клапанов осуществлялось в нужный момент, угловое положение вала распределения было точно синхронизировано из соответствующим угловым положением коленчатого неизменно во время работы двигателя. Так как конкретному угловому положению коленвала строго соответствует определённое угловое положение распределительного.

- Распред и колен валы обязательно имеют свои установочные метки (как правило, на приводных шкивах), которые обеспечивают точную установку относительно друг друга в соответствии с тактом работы.

- Каждое положение определенного кулачка распредвала в отношении поршня двигателя определяет начальный, максимальный момент и тот момент когда он должен закрыться.

Конструкцию распредвала характеризуют 3 важные составляющие, которые и управляют мощностью двигателя. Первая — высота на которую осуществляется подъём клапана, вторая — продолжительность времени открытого клапана, третья — фаза газораспределительного вала.

avtomaniya.com

Секреты распределительного вала

Работа исправного и хорошо отрегулированного двигателя похожа на музыку. В ней все подчинено строгой гармонии тактов, да и сам мотор чем-то напоминает слаженный оркестр. Среди сотен деталей, из которых устроены системы и механизмы современного четырехтактного мотора, есть "детали-исполнители", но есть и "дирижеры". Одним из "дирижеров" является распределительный вал, управляющий самыми важными рабочими процессами - наполнением и очисткой цилиндров.

Конечно, роль распределительного вала можно сравнить с ролью дирижера в оркестре. Но, пожалуй, точнее, с инженерной точки зрения, было бы назвать его программным механизмом поршневого двигателя внутреннего сгорания.

Качество рабочих процессов в моторе обеспечивается строгой взаимосвязью его деталей, их размеров, последовательностью действия. Учитывается абсолютно все: и форма камеры сгорания, и диаметры клапанов, и длина впускного тракта, и момент воспламенения горючей смеси, словом, в двигателе нет ни одного параметра, не влияющего на соседа. Большую часть деталей однажды изготовляют на заводе по заданным конструктором чертежам, собирают в узлы и до самой разборки для ремонта они остаются недосягаемыми. И только распределительный вал среди всех механизмов требует регулярного внимания.

Здесь снова приходит на ум сравнение двигателя с музыкальным механизмом. Вспомните популярные в прошлом часы, шкатулки, шарманки, которые наигрывали самые разные мелодии. Принцип конструирования их приводных валиков сродни тому, что используется при расчетах распределительных валов. Набор звучащих на разных нотах стальных пластин, которые в определенной последовательности цепляются выступами-штырями валика, - вот и вся премудрость. Изготовил, настроил, и механизм сто лет "поет" и бабушкам и внукам.

Условия работы распределительного вала несравнимо хуже. Он обязан выдерживать "мелодию" работы двигателя при самых разных оборотах коленчатого вала, при плюс 1000°С в цилиндрах и минус 50°С на улице, часами, а порой и сутками, непрерывно, почти без отдыха. При этом вал должен не только заставлять двигаться связанные с ним клапаны, но и беречь их от перегрузок.

Рис. 1. Профиль кулачка: 1 - сектор отдыха; 2 - сектор ускорения; 3 - боковая поверхность; 4 - вершина; 5 - сектор максимального открытия клапана.Важнейший элемент распределительного вала - кулачок. Кулачков столько, сколько клапанов в механизме газораспределения. Как правило, два на цилиндр. Число цилиндров у различных моторов, все знают, разное. От одного до шестнадцати. Все, что происходит в одном цилиндре, обеспечивается парой кулачков, управляющих впускным и выпускным клапанами. От положения на валу кулачковых пар зависит очередность работы отдельных цилиндров. Кроме того, конечно, учитываются их число и расположение (рядное, V-образное, оппозитное), и порядок работы каждого всегда строго увязан с точно определенным и равным для всех углом поворота коленчатого вала. Совершенно обязательно, чтобы рабочие процессы в каждом цилиндре были максимально приближены к единообразию. Но сначала о кулачке.

Толстая, или широкая, часть его предназначена для отдыха, тонкая - самая нагруженная. У него важны абсолютно все участки поверхности, которые с соответствующими названиями показаны на рис. 1. Причем важность и тонкость расчета профиля каждой части кулачка постоянно возрастают по мере роста максимального числа оборотов у двигателей. Приняв разделение профиля кулачка на секторы, нам легче будет представить себе их значение. Начнем с того момента, когда клапан закрыт и, прижавшись к седлу, остывает. Особенно важно это для выпускного клапана, омываемого только раскаленными газами. Кулачок в это время тоже свободен после трения о толкатель ("волги", старые "москвичи"), коромысло ("Москвич - 412") или рычаг ("Жигули") привода клапана и повернут к нему сектором отдыха. Хотелось бы сделать этот период возможно более длительным. Но конструктивные особенности двигателей ограничивают его в пределах 140-160 градусов.

Поворачиваясь вместе с валом, кулачок должен выбрать тепловой зазор в работающей с ним паре трения и начать подъем клапана от седла, подготавливая его к полному открытию. Здесь в дело включается сектор ускорения. От профиля этого участка кулачка зависит скорость подъема клапана и характер нарастания нагрузок на кулачок от клапанной пружины. Как-никак, а даже в свободном состоянии пружина прижимает клапан к седлу с усилием до 15 кг. При полном открытии клапана сопротивление пружины добавляет еще килограммов 30. А если учесть, что соотношение плечей рычагов в клапанном приводе не в пользу кулачка, то выяснится, что нагрузка на него возрастает еще и в максимальном значении может приблизиться к 50 кг. Распределяется же она всего лишь на тоненькой линии по всей ширине кулачка, площадь которой, как правило, не более 0,2 мм2. Конечно, все эти цифры приблизительны, но их значения близки к реальным для большинства легковых двигателей, и благодаря им можно посчитать удельные нагрузки на рабочую площадь поверхности кулачка. Грубый подсчет даст величину 200 кг/мм2, что, образно говоря, равно весу опрокинутой пирамиды из 35 "жигулей", опирающейся на площадь монетки достоинством в 1 копейку. Выдержать такие громадные нагрузки могут только специальные стали или отбеленный чугун, из которых делаются распределительные валы современных моторов, да и то при условии упрочняющей термообработки их, хорошей смазки и точного соблюдения времени работы и отдыха кулачков, что определяется известными всем зазорами. От величины "зазоров в клапанах" зависит и как - с ударом или постепенно - начнет открываться клапан, и как - мягко или с отскоком - сядет он обратно в седло. Но об этом несколько позже.

Возвращаясь к сектору ускорения кулачка, можно сказать еще, что в нем заложены мощностные характеристики двигателя. Он регулирует время открытия клапана, а оно в большей мере, чем открытое клапаном отверстие для газов, влияет на наполнение цилиндра. Как и сектор отдыха, сектор ускорения хочется сделать возможно большим.

Рис. 2. Рабочие такты (а) четырехтактного двигателя, соответствующий им график (б) углов поворота коленвала и линии открытия выпускного и впускного клапанов; П - угол перекрытия фаз газораспределения; (в) - типичная схема фаз газораспределения.Вершина кулачка определяет время, когда клапан открыт полностью. Естественно желание продлить его, а для этого необходимо удлинить поверхность, иными словами, сделать вершину тупой, разумеется, при той же высоте, так как она определяет высоту подъема клапана.

Из всего сказанного о профиле кулачка очевидно, что конструктор всегда стоит перед поиском компромисса, удовлетворяющего определенным режимам работы двигателя. Удлинили сектора отдыха и ускорения - уменьшилась длина вершины. В результате получим клапанный механизм, работающий в спокойном режиме, с большим ресурсом, но мощность двигателя будет невысокой. Сделали круче боковую поверхность и более тупую (длинную) вершину - механизм загрузился, время отдыха его уменьшилось, но зато выходная мощность мотора (производная от наполнения цилиндра) возросла.

Создав необходимый профиль кулачка, конструктор выбирает оптимальные условия совместной работы клапанов - фаза наполнения следует сразу же за очисткой цилиндра, и важно не мешкать ни с тем, ни с другим. Времени для этого всегда меньше, чем хотелось бы. Представим себе один из наиболее употребляемых режимов работы двигателя - 2400 об/мин. Распределительный вал повернется в два раза меньше, и каждый из четырех впускных или выпускных клапанов на любом из наших индивидуальных автомобилей откроется за это время 1200 раз. 20 раз в секунду распределительный вал должен будет открыть выпускной клапан, закрыть его, открыть впускной клапан, закрыть его и дать клапанам немного отдохнуть перед следующим циклом. Дефицит времени и характер газодинамических процессов, происходящих в цилиндре, позволяют совместить начало впуска свежей рабочей смеси с концом выпуска отработавших газов. При этом они даже несколько перекрываются, что в характеристике двигателя называется углом перекрытия фаз газораспределения (рис. 2). Для каждого мотора угол перекрытия свой и зависит от многих параметров - от объема цилиндра, проходного сечения отверстий под клапанами, изменения скорости потока вылетающих из цилиндра газов и соответствующего, изменения давления в нем и др. А поддерживается он в требуемых пределах все той же регулировкой "клапанных зазоров". От нее же зависят и условия, в которых приходится работать клапанам, находящимся в буквальном смысле в самом пекле.

Схемы механизмов газораспределения: с нижним (а) и верхним (б) расположением распределительного вала; стрелками показаны пары трения, определяющие величину суммарного зазора в приводеЗона отдыха на кулачке обеспечивает клапану на остывание минимум третью часть времени от одного оборота. Кое-что перепадает ему от зон ускорения, там, где профиль кулачка начинает отходить от круга до величины суммарного зазора в приводе клапана. Все вместе может обеспечить клапану отдых около половины времени оборота вала. И чем выше частота вращения распределительного вала, тем существеннее для клапана эта разница между третью и половиной рабочего времени кулачка, которая отводится ему для отдыха.

Отсюда уже начинается чистая практика, волнующие каждого автомотолюбителя вопросы правильной регулировки зазоров в клапанном механизме. Ошибок здесь может быть только две, а последствий гораздо больше.

Зазор велик. Его мы определяем по характерному шуму под клапанной крышкой, напоминающему стрекотанье старой швейной машинки. Но шум лишь косвенный показатель того, что происходит в механизме привода клапанов. На самом деле разница между работой механизма с нормальными и увеличенными зазорами может быть сравнима с ездой по асфальтовому и булыжному шоссе со всеми вытекающими отсюда последствиями. Минуя участок плавного перехода сектора отдыха в сектор ускорения, кулачок с размаху бьет боковой поверхностью в привод, через который удар передается на стержень клапана. Здесь энергия его распределяется вдоль стержня и на стенки направляющей втулки. Открыв ненадолго клапан, кулачок по той же сокращенной программе резко бросает клапан, и пружина с большим усилием сажает его в седло. Процесс этот повторяется снова и снова, производя микроразрушения в структуре поверхностных слоев работающих в паре деталей и, в конечном итоге, намного раньше положенного срока выводит их из строя. Надо отметить, что двигатель в целом не остался безучастным к этому. Упала его мощность, и для той же работы, которую он проделывал, чтобы катить машину со скоростью 60 км/ч, ему уже потребовалось несколько больше топлива. Разумеется, и эти прямые и будущие ремонтные расходы адресованы владельцу машины.

Зазор мал. Это значит, что кулачок, едва посадив, правда, мягко, клапан в седло, тут же, не дав отдохнуть и остыть, снова поднимает его. При очень малых зазорах удлинившийся от нагревания клапан может и вовсе зависнуть над седлом. В результате температура тарелки клапана поползет вверх, кромки ее начнут перегреваться и обгорать, компрессия в цилиндре упадет, а вместе с ней и мощность. Порой дело доходит до "стрельбы" в карбюратор или в глушитель. При этих признаках ремонта уже не избежать. Не остается без пагубных последствий и сам кулачок. Он больше времени трется о привод клапана, меньше смазывается и, в конечном итоге, изнашивается раньше времени, приводя в полную негодность весь распределительный вал.

Надо отметить, что любое отклонение в величине зазоров влечет за собой изменение в углах перекрытия фаз газораспределения, что тоже всегда некстати.

Случается, что после самой тщательной регулировки зазоров стуки от "распущенных" клапанов сохраняются. Причина - в неравномерных износах трущихся пар. Здесь могут быть и сколы, и неровные впадины на рычагах и кулачках. Чаще всего неудачи при регулировке встречаются у двигателей с нижним расположением распределительного вала и верхними клапанами ("волги", "москвичи" среднего поколения, "запорожцы"). Большое количество пар трения в этих приводах (рис. 3, а) требует повышенного внимания и дополнительных забот при ремонте и уходе за мотором. У более современных "москвичей" и "Жигулей" (рис. 3, б) их всего три, и обслуживать их гораздо проще.

СОКОЛОВ А.Д. (За Рулем №4, 1979)

own.in.ua

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)