|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Классификация прицепных грейдеров и их устройство. Прицепной грейдер

Прицепной грейдер: виды и назначение | цена | полуприцепной грейдер

Прицепной грейдер — особый вид техники, используемый в агрегате с тракторами, как правило, на гусеничном ходу. Различают несколько видов автогрейдеров прицепных. Вне зависимости от конструкции и тягового класса машины используются для одних и тех же работ.

Прицепной грейдер: назначение

Автогрейдеры прицепного типа предназначены для:

- возведения насыпей небольшой высоты;

- профилирования грунтовых дорог;

- разравнивания грунтов при создании насыпей;

- перемешивания щебня, гравия, грунтов различных категорий и других видов материала с вяжущими добавками;

- планирования площадей, насыпей, откосов, выемок;

- устройства неглубоких канав до 0,8 м;

- разравнивания щебня, гравия, песка;

- коммунальных работ, включая очистку дорог от снега.

Виды прицепных грейдеров

Автогрейдеры прицепные разделяют на виды по различным классификациям. В зависимости от размера рабочего органа машины делят на легкие и тяжелые. По типу привода техника подразделяется на:

- грейдеры с механическим (рычажным) управлением;

- грейдеры с гидравлическим управлением.

По тяговому классу техника различается в зависимости от используемого в агрегате трактора на:

- легкие грейдеры с тяговым усилием 30 кН. Примером могут служить машины марок ДЗ-6 и ДЗ-6А;

- тяжелые грейдеры с тяговым усилием 50-100 кН. К таким машинам относятся ДЗ-1 и ДЗ-58.

Базовыми тракторами для перечисленных грейдеров служат ДТ-75Б, Т-100МЗГП и Т-100МЗ. Прицепной грейдер для МТЗ используется преимущественно в агрегате с ДТ-75М. Тяжелые машины агрегатируют с модификациями Т-130. Эти тракторы считаются базовыми.

Грейдеры с механическим управлением

Наибольшее распространение в дорожном строительстве получили механические грейдеры прицепного типа. Дорожники предпочитают машины тяжелого класса. Самым ярким примером такой техники является модель ДЗ-1. Конструктивно тяжелые прицепные грейдеры состоят из несущей части, к которой крепится тяговая рама, система управления и площадка для машиниста.

В процессе работы тяговая рама берет на себя все усилие тяги трактора. Соединение с тягачом осуществляется посредством шарнирного сочленения. Так обеспечивается возможность вращения отвала в вертикальном и горизонтальном положении. Механизм выноса предусматривает свободное движение рабочего органа.

На основной раме размещается червячная пара и зубчатая балка, соединенные с задней осью машины. Рабочее оборудование состоит из отвала с ножом, тяговой рамы и поворотного круга. Благодаря шарнирному креплению отвала к кронштейнам поворотного круга реализована возможность установки ножа под различными углами резания. Фиксация отвала в заданном положении после установки достигается использованием зубьев и упоров. Отвал может устанавливаться в обоих направлениях от оси симметрии поворотного круга.

Управление рабочим органом осуществляется с помощью двух механизмов с приводом от штурвалов. Передача усилия происходит через червячную пару и кривошипный механизм. Ходовая часть машины состоит из переднего и заднего мостов, колес и дышла.

Грейдеры с гидравлическим управлением

От своих механических собратьев автогрейдеры прицепные с гидравлическим управлением отличаются наличием гидросистемы и рычагов, заменяющих штурвалы. В кабине машиниста устанавливаются рычаги управления семисекционными гидрораспределителями.

С помощью гидросистемы можно производить следующие операции:

- подъем и опускание отвала;

- вынос основной рамы;

- поворот отвала;

- наклон передних или задних колес;

- вынос тяговой рамы.

Ярким примером прицепного грейдера с гидроуправлением служит модель ДЗ-58. Соединение агрегата с гидросистемой трактора производится через ускоряющий редуктор. Это позволяет покрыть разницу между скоростью работы насоса базового трактора и аналогичным показателем прицепного грейдера.

Для защиты системы от перегрузки предусмотрен клапан с переливным золотником. Рабочее давление клапана находится в пределах 0,9-10 МПа.

Полуприцепные грейдеры

У прицепных грейдеров есть свои недостатки. Основным считается необходимость привлекать машиниста, работающего непосредственно на площадке грейдера с механическим управлением. В то же время производители предлагают решить проблему через использование более мобильных и надежных полуприцепных грейдеров.

Полуприцепной грейдер управляется через гидросистему, пульт от которой устанавливают в кабине водителя трактора. С помощью гидроуправления осуществляется подъем и опускание отвала, вынос тяговой и основной рамы. К недостаткам полуприцепных грейдеров относится существенное снижение маневренности базовой машины. К тому же, рабочий орган полуприцепного грейдера считается сложным в управлении. К такой технике относят модель СД-105А.

Получите выгодное предложение от прямых поставщиков:

Вам будет интересно

spectehnika-info.ru

Грейдер прицепной. Технические параметры, использование, устройство

Грейдер прицепной – это буксируемый трактором землеройный механизм, который при помощи удлинённого ножевого устройства (грейдерного отвала) осуществляет снятие полосы грунта и перемещение разрыхлённой массы. Многофункциональность машине обеспечивает дополнительное навесное оборудование.

Грейдеры, устанавливаемые на трактор, делят на классы: лёгкий, средний, полутяжелый и тяжёлый.

Где используются прицепные грейдеры

Буксируемые тракторами грейдеры создавались как землеройные машины для формирования полотна дорог, подготовки поверхности к укладке асфальта и бетона. Используют прицепные агрегаты также на строительстве промышленных сооружений, объектов социальной инфраструктуры, в сельском и коммунальном хозяйстве:

- для создания насыпей, профилирования их поверхности;

- в выравнивании полотна дорог в грунтовом и насыпном исполнении;

- при перемешивании щебёночных, гравийных материалов, грунтов различных категорий между собой и с вяжущими добавками;

- для планирования по проектным отметкам земельных участков, откосов, выемок, кюветов;

- в распределении по поверхности рабочей зоны и выравнивания слоя щебёночных, гравийных, песчаных материалов;

- при работах в коммунальном секторе, включая снегоочистку и уборку мусора.

На всех работах, где необходимо выровнять поверхность, придать ей однородность, применение грейдерных устройств эффективно и экономически оправдано.

Прицепные и полуприцепные агрегаты – в чем различия

В прицепном грейдере между передней осью и задним мостом на основной раме монтируются тяговая рама с поворотным круговым механизмом и отвалом. Колёсная ось соединена с буксирной скобой трактора дышлом. Управляет установкой отвала оператор при помощи штурвального механического привода или рычагов золотникового устройства гидросистемы.

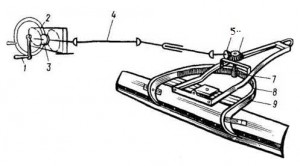

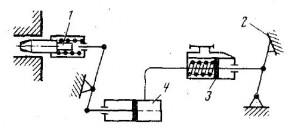

Рисунок 1 Прицепной грейдер со штурвальным управлением машинистом

У полуприцепного грейдера передний мост, как правило, отсутствует, длина машины меньше. Основная рама соединяется с прицепным устройством трактора через узел шарового шарнира. Управление гидравлическим приводом установки отвала осуществляет оператор тягового трактора.

Оба агрегата буксируются гусеничным или колёсным трактором. Cтоимость прицепных устройств значительно ниже чем самоходных аналагов.

Рисунок 2 Трактор Т-150 и полуприцепной гидрофицированный грейдер СД-105А

Прицепной грейдер конструктивно сложен, малоэффективен в применении. Недостатком является управление, помимо тракториста, оператором агрегата. Подобные машины со штурвальным механизмом установки отвала не выпускаются и заменены на более производительные полуприцепные грейдеры с гидравлическим приводом исполнительного оборудования, управляемые машинистом трактора:

- СД-105А для тяговых гусеничных и колёсных машин ДТ-75, Т-150К, К-701;

- ДЗ-168 под трактор Т-150К.

Технические параметры несамоходных грейдеров

| Обозначение модели | ДЗ | СД | ||

| 6а | 1 | 168 | 105А | |

| Исполнение | прицепного типа | полуприцепного типа | ||

| Тяговое усилие на сцепке трактора,тс | 3-4 | 10-12 | 10 | 10 |

| Тип управления | механика | гидравлика | ||

| по длине (без уширителя) | 3,0 | 3,7 | 3,74 | 3,66 |

| по высоте | 0,40 | 0,5 | 0,62 | 0,64 |

| Вынос отвала в бок за габарит, м | 0,45 | 0,54 | 0,8 | 0,7 |

| Просвет до поверхности (клиренс), м | 0,3 | 0,35 | 0,3 | |

| Погружение отвала в грунт, м | 0,3 | 0,25 | 0,3 | |

| При резании грунта | 29…57 | 29…61 | 30…70 | 28…60 |

| При захвате грунтовой массы с поворотом на угол | 35…90 | 35…90 |

360 |

260 |

| Наклон ножа при резании откоса | 60 | 65 | — | 70 |

| Вес готового к работе грейдера, т | 2,8 | 4,0 | 3,35 | 3,37 |

| по длине | 6,69 | 7,84 | 6,03 | 6,2 |

| по ширине | 2,44 | 2,86 | 2,4 | 2,5 |

| по высоте | 2,78 | 2,78 | 2,4 | 2,2 |

За счёт чего повышается функциональность машины

Расширить комплект исполнительных устройств позволяет приобретение дополнительного оборудования:

- пары балансиров с колёсами для сборки задней балансирной тележки;

- кирковщика, для разрушения уплотнённого слоя грунта, старых асфальтовых и бетонных покрытий;

- уширителя отвального устройства.

Белорусский тягач для российского прицепного грейдера

Тракторы колёсные МТЗ из Белоруссии распространены в России. Широко используются в качестве базы для создания специальной техники.

Прицепной грейдер для МТЗ модели ГП-13.01 производится заводом «Брянский арсенал», агрегат ГПТ (МТЗ-82) выпускает предприятие «Тюменьремдормаш».

Машины применяют для проведения планировочных работ в условиях ограниченных или тесных строительных площадок, в плотной городской застройке.

Основные параметры ГП-13.01 — прицепного грейдера для МТЗ

| Тяговый трактор | МТЗ-1221 | |

| Габаритные размеры | м | 8,79х2,5х2,945 |

| Расстояние между осями колес (база) | -/- | 6,34 |

| Вес готового к работе грейдера, т | 4,4 | |

| Темп передвижения рабочий транспортный | км/ч | 8 40 |

| Грейдерный нож по длине без уширителей | м | 3,74 |

| Высота с ножевым устройством | -/- | 0,62 |

| Установки отвального устройства по углу резания | 30…70 | |

| Вынос отвального устройства в бок относительно оси тяговой рамы | м | 0,8 |

| Размер нож отвала – поверхность | -/- | 0,35 |

| Погружение ножа отвала ниже поверхности грунта | -/- | 0,25 |

| Управление исполнительными органами | гидравлическая система |

Брянскими машиностроителями создан агрегат ГП-10.08. Грейдерное оборудование устанавливается на шасси МТЗ-1221 — используется ходовая часть, трансмиссия и гидросистема трактора. Результатом стало появление автогрейдера лёгкого класса оснащённого:

- Отвалом грейдерного типа длиной 2,8 м, обеспечивающим резание грунта под углами 40 и 60°.

- Задней навесной системой для установки уборочной щётки, которую можно заменить на другое исполнительное оборудование, совместимое с параметрами узла навески трактора «Белорус».

- Отвалом бульдозерного типа с глубиной резания до 100 мм.

Рисунок 3 Автогрейдер ГС-10.08 на базе МТЗ 1221

С появлением функциональных самоходных автогрейдеров применение прицепных и полуприцепных машин существенно снизилось. Дорожники и строители обозначают технику, использующую тяговый трактор, одним термином – прицепной грейдер.

РАССКАЖИ ДРУЗЬЯМ

Вконтакте

Одноклассники

Похожие статьи:

mastertraktor.ru

Классификация прицепных грейдеров и их устройство

Прицепные грейдеры предназначены для: возведения невысоких насыпей; профилирования грунтовых дорог; устройства в земляном полотне корыта под дорожную одежду; разравнивание грунта при отсыпке насыпей; перемешивания грунта, гравия, щебня и других материалов с вяжущими и добавками; планировки площадей, откосов, насыпей и выемок; устройства канав глубиной до 0,8 м; разравнивания песка, гравия, щебня; очистки дорог от снега.В зависимости от размеров рабочего органа прицепные грейдеры подразделяют на легкие и тяжелые, а по типу привода — с механическим (рычажным) и с гидравлическим управлением. Тяговое усилие грейдеров в зависимости от базового трактора составляет; для легких грейдеров 30 кН, для тяжелых грейдеров — 50—100 кН. К легким прицепным грейдерам относится грейдер ДЗ-6 и ДЗ-6А, к тяжелым — ДЗ-1 иДЗ-58. В качестве базовых машин для указанных грейдеров служат соответственно тракторы ДТ-75Б, Т-100МЗ, Т-100МЗГП.

В настоящее время в качестве тракторов-тягачей для прицепных грейдеров применяют для легких грейдеров трактор ДТ-75М, а для тяжелых грейдеров Т-130 и Т-130.1.Г-1.

Основные сведения о прицепных грейдерах приведены в табл. 5.1.

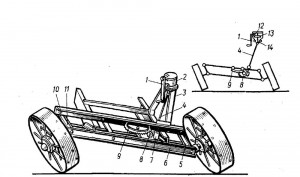

Грейдеры с механическим управлением. В дорожном строительстве преимущественное распространение имеют тяжелые грейдеры. Наиболее широко применяется грейдер ДЗ-1. Основная рама грейдера (рис. 5.1) является несущей частью, на которой укреплены тяговая рама, рабочее оборудование, механизм управления, площадка для машиниста грейдера и др. Передняя часть тяговой рамы 12 при помощи шкворня связана с основной рамой, а задняя её часть посредством двух телескопических тяг 17 подвешена к кривошипам 7 механизма управления. К тяговой раме грейдера прикреплен поворотный круг 13, к кронштейнам которого присоединены отвал 14 с ножом.

В процессе работы грейдера основная его рама воспринимает на себя всю силу тяги трактора. Эта рама соединяется с передней осью в одной точке посредством шарового шарнира, чем достигается возможность поворота передней оси относительно вертикальной и горизонтальной осей основной рамы. Шаровая пята крепится к основной раме, а шаровой кронштейн к передней оси. На заднюю ось основная рама опирается так,

Таблица 5.1

| Показатели | ДЗ-1 | ДЗ-6 | ДЗ-58 |

| ДЗ-6А | |||

| Тип трактора-тягача | Т-100МЗ | ДТ-75М | Т-100МЗГП |

| ДТ-75Б | |||

| Длина отвала, мм | 3616 | 3057 | 3616 |

| Высота отвала (по хорде), мм | 505 | 500 | 500 |

| Угол поворота | |||

| отвала в плане, град: | 35-145 | 35-145 | 35-145 |

| минимальный | 28 | 28 | 28 |

| м аксим альный | 70 | 70 | 70 |

| Система управления | Рычажная | Гидравлическая | |

| Средняя скорость при срезке грунта, | 2,25 | 2,5 | 2,9 |

| км/ч | |||

| Глубина резания, мм | 300 | 300 | 340 |

| Максимальный подъём отвала, мм | 275 | 300 | 350 |

| Максимальный вынос отвала в сто- | |||

| рону, мм: | |||

| механизмом | 460 | 450 | 300 |

| перестановкой | 540 | 300 | 540 |

| Тип основных колес | Металлические | Пневмошинные | |

| Диаметр и ширина обода металличе- | 900/200 | 900/200 | _ |

| ских колес, мм | |||

| Обозначение пневматических шин | _ | 9,00-20 | |

| Колея колес, мм: | |||

| передних | 1770 | 1010 | 1640 |

| задних | 2550 | 2090 | 2420 |

| Угол наклона колес, град: | |||

| передних (в обе стороны) | 20 | — | 20 |

| задних (в обе стороны) | 36 | 36 | 36 |

| Угол поворота дышла в плане, град | 20 | 20 | 20 |

| База, мм | 5 050 | 4 400 | 5 600 |

| Габаритные размеры, мм: | |||

| длина с -фактором | 12 030 | 10.850 | 12 455 |

| длина без трактора. | 7 775 | 6 625 | 8 280 |

| ширина | 2 850 | 2 430 | 2 860 |

| высота без трактора | 2 750 | 2 750 | 3 000 |

| высота с трактором | 3 800 | 2 600 | 3 400 |

что имеет возможность перемещаться в обе стороны от продольной оси посредством предусмотренного механизма выноса.

Механизм выноса грейдера состоит из червячной пары, размещенной на основной раме, и зубчатой рейки, укрепленной на балке задней оси. Привод механизма выноса обеспечивается посредством вращения рукоятки, насаженной на вал червяка червячной пары. Червячная шестерня жестко укреплена на одном валу с цилиндрической шестерней, находящейся в зацеплении с зубчатой рейкой. При повороте рукояти цилиндрическая шестерня перемещает рейку, передвигая в ту же сторону и основную раму грейдера.

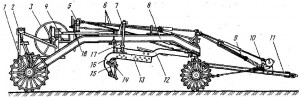

Рис. 5.1. Прицепной тяжелый грейдер ДЗ-1:

1 — стойка для крепления механизма наклона задних колес; 2 и 6 — карданные валы; 3 — штурвал подъёма отвала; 4 — цепи амортизатора; 5 — распределительная коробка управления; 7 — кривошипы; 8— основная рама; 9 — тяга; 10 — коробка рулевого механизма; 11 — дышло; 12 — тяговая рама; 13 — поворотный круг; 14 — отвал; 15 — гребенка; 16 — кронштейн поворотного круга; 17 — телескопические тяги механизма подъёма тяговой рамы; 18 — штурвал выноса ножа

Рабочее оборудование грейдера (рис. 5.2) состоит из тяговой рамы, поворотного круга и отвала с ножом. Отвал шарнирно прикреплен к кронштейнам поворотного круга. Такое крепление обеспечивает возможность устанавливать отвал под различными углами резания. Для установки отвала в различных положениях имеется устройство, позволяющее после установки отвала в требуемое положение фиксировать его посредством зубьев и упоров. В конструкциях всех типов прицепных грейдеров предусмотрена возможность перестановки отвала в обе стороны от оси симметрии поворотного круга. Для этой цели с тыльной стороны отвалов предусмотрены проушины или другие устройства. В частности, у тяжелых грейдеров типа ДЗ-1 для этой цели предусмотрен специальный валик, а на концах кронштейнов поворотного круга — передвижные проушины, обеспечивающие перемещение валика, соответственно и отвала. После установки отвала в требуемом положении кронштейны поворотного круга закрепляют на валу отвала болтами.

Рис. 52. Рабочее оборудование грейдера (лёгкого типа)

1 — штурвал; 2 — карданный вал; 3 — цилиндрические шестерни; 4 — телескопический карданный вал; 5 — тяга защелки; 6 — коробка конических шестерен; 7 — зубчатый конец поворотного круга; 8 — ось поворотного круга; 9 — тяговая рама; 10 — поворотный круг; 11 — зубчатая планка; 12 — верхняя проушина; 13 — нижние проушины; 14 — палец крепления.

Рис. 5.3. Механизм подъёма и опускания рабочего органа тяжелых грейдеров

Поворотный круг у грейдеров, как правило, выполняется из уголкового проката, оформленного в виде дуги, концы которой скреплены между собой поперечиной. Кронштейны отвала являются продолжением поворотного круга и, как правило, привариваются к нему. На поперечине укреплена плита с отверстиями для шкворня, на котором вращается поворотный круг. Внутри поворотного круга имеется зубчатый венец, который входит в зацепление с цилиндрической шестерней механизма поворота отвала в горизонтальной плоскости. В угольнике поворотного круга высверлены отверстия для фиксации круга в установленном положении. Положение поворотного круга фиксируется специальной защелкой, посредством управляемой тяги. Тяговая рама соединена с поворотным кругом при помощи шкворня, проходящего через отверстия, имеющиеся в опорных плитах. При этом поворотный круг, опираясь на кронштейн тяговой рамы, перемещается в нем. Поворотный круг имеет зубчатый венец, соединенный с передаточной шестерней механизма управления, привод которых обеспечивает изменение угла захвата отвала до 35° в каждую сторону. Отвал грейдера имеет изогнутую форму. В нижней части отвал оборудован ножом.

Механизм подъёма и опускания рабочего органа (рис. 5.3) предназначен для установки ножа отвала на заданную глубину резания, которая для грейдеров колеблется в пределах 300—340 мм. Для подъёма и опускания отвала тяжелых грейдеров предусмотрены два симметрично расположенных механизма с приводом от штурвалов 1. При поворачивании штурвалов червяки 3 вращают червячные колеса 2, а вместе с ними через улитки 5 вращают валы 6 с кривошипами 8. Посредством этих кривошипов можно перемещать тяги 9, которые шарнирно связаны с поперечной балкой поворотного круга 12, на нижних консолях которого укреплен отвал 11. От направления вращения штурвалов 1 зависит подъём или опускание поворотного круга и прикрепленного к нему отвала. При вращении одного из штурвалов, правого или левого, соответственно поднимается или опускается одна из сторон отвала. При одновременном вращении обоих штурвалов в противоположные направления одна сторона отвала поднимается, а другая опускается, вызывая его боковой наклон.

Предусмотренные в механизме огибающие блоки 4 и пружины 7 предназначены для изменения направления передачи и амортизации системы.

Рис. 5.4. Механизм изменения угла захвата отвала грейдеров в горизонтальной плоскости

Угол резания отвала изменяется гребенками 10, при помощи которых отвал соединяется с поворотным кругом. Для установки угла резания ослабляют болты гребенок, поворачивают отвал на требуемый угол и затягивают болты.

Механизм изменения угла захвата предназначен для изменения положения отвала в горизонтальной плоскости (рис. 5.4). Угол захвата изменяется вращением поворотного круга 9, на внутренней стороне которого имеется зубчатый сектор 8. Зубчатый сектор, находящийся в зацеплении с цилиндрической шестерней 7, приводится во вращение коническими шестернями 5 и 6. Привод конических шестерен обеспечивается путем вращения рукоятки штурвала 1 и механизма передачи, состоящего из малых цилиндрических шестерен 2 и 3 телескопического карданного вала 4. Перед изменением положения поворотного круга необходимо рукояткой тяги защелки разъединить его с тяговой рамой. Защёлка включается аод воздействием пружины.

Механизм выноса отвала в сторону (рис. 5.5) предназначен для установки отвала при срезании и планировке откосов. По одинаковой схеме выполнены механизмы выноса отвала тяжелых и легких грейдеров ДЗ-1 и ДЗ-6.

Посредством штурвала 1, вала 2 и червяка 3 приводится во вращение червячное колесо 4, с которым на одном валу закреплена цилиндрическая шестерня 5. Эта шестерня находится в постоянном зацеплении с зубчатой рейкой. К основной раме грейдера приварена направляющая балка 6, по которой перемещается зубчатая рейка 7, соединенная тягой 8 с основной рамой 9. Каждый грейдер снабжается двумя такими тягами — короткой и длинной; короткая тяга применяется при установке отвала для срезания откосов, а длинная — при всех других видах работ.

Рис. 5.5. Механизм выноса отвала грейдера в сторону

Отвал выносится в сторону вращением штурвала от руки, передаваемым червячной паре. Поворот червячного колеса приводит в движение зубчатую рейку, которая, передвигаясь вдоль направляющей балки, перемещает тяговую раму с поворотным кругом и отвал с ножом. Максимальный вынос ножа в сторону у современных грейдеров достигает 535 и 545 мм.

При срезании и планировке откосов нож устанавливается при помощи механизма выноса отвала в сторону и механизма подъёма и опускания ножа. Для этой цели отвал переставляют на кронштейнах поворотного круга в одно из крайних положений в зависимости от юго, с какой стороны по ходу грейдера должны срезаться косогоры. После этого отвал опускают на грунт и регулируют длину телескопических тяг: тягу со стороны срезки укорачивают до отказа, а с противоположной стороны раздвигают до предела. -Затем поворотом штурвалов отвал поднимают над грунтом, после чего один конец его со стороны срезки косогора поднимают на требуемую высоту, а другой конец опускают.

Вращением штурвала механизма выноса отвал выносят в сторону, длинную тягу механизма заменяют короткой. Вынос отвала продолжают до тех пор, пока он не будет вынесен за раму под требуемым углом к горизонту. Отвал при этом выносится настолько, чтобы нижний конец ножа был на одной линии с задним колесом грейдера. Верхний конец вынесенного в сторону отвала посредством цепи или каната прикрепляется к раме машины.

Механизм наклона задних колес (рис. 5.6) предназначен для обеспечения устойчивости грейдера при работе на откосах и косогорах. Колеса грейдера могут быть установлены с наклоном в одну или в другую сторону под углом до 36°. Наклон колес обеспечивается шарнирным механизмом (шарнирным параллелограммом), управление которым вынесено на рабочую площадку машиниста. Механизм наклона задних колес состоит из рукояти 1, закрепленной на валике малой конической шестерни 12, находящейся в постоянном зацеплении с большой конической шестерней 13. Обе шестерни размещены в коробке 2, которая закреплена на кронштейне 3. На балке оси 6 задних колес укреплена коробка червячной передачи 7, в которой размещены червяк и червячная шестерня. Вал червяка соединен с валом большой конической шестерни 14 карданным телескопическим валом 4. Червячное колесо жестко закреплено на общем валу с цилиндрической шестерней 8, находящейся в зацеплении с зубчатым сектором 9, укрепленным на угольнике 10 шарнирного параллелограмма. Вращая рукоять 1 привода в одну или в другую сторону, угольник шарнирного параллелограмма отходит oт нейтрального из-за чего кривошипы 5 и 11, на консолях которых вращаются колеса, наклоняются вместе с последними в требуемую сторону.

Рис. 5.6. Механизм наклона задних колес у прицепных грейдеров

Механизмы наклона передних колес у тяжелых грейдеров немногим отличаются от механизма наклона задних. Угол наклона передних колес может достигать 20° в каждую сторону. Легкие грейдеры устройства для наклона передних колес не имеют.

Ходовая часть прицепных грейдеров состоит из переднего и заднего мостов с колесами и дышла. Установленная на балке переднего моста шаровая пята обеспечивает ему возможность наклона: в продольной плоскости — до 10° в каждую сторону, в поперечной — до 40° также в обе стороны. Это дает возможность грейдеру двигаться за базовым трактором по неровностям пути без перекосов основной рамы. Грейдеры комплектуются двумя видами колес: металлическими с плоскими шинами или пневматическими. Передний мост соединяется с дышлом, а дышло — с базовым трактором. Задний мост грейдера по принципиальной схеме напоминает передний мост, но без дышла и шаровой пяты, так как нет необходимости иметь балансирные подвески.

Дополнительное рабочее оборудование грейдеров предназначается для увеличения производительности этих машин и увеличения вида выполняемых работ. К такому оборудованию относятся удлинитель, откосник, планировщик и др.

Удлинитель служит для увеличения ширины захвата при выполнении планировочных работ; устанавливается, как правило, со стороны левого конца основного отвала. К отвалу удлинитель крепится болтами с потайной головкой, а к основной раме грейдера — цепной или канатной растяжкой.

Откосник предназначен для нарезки канав, планировки наружных откосов и дна канав, а также откосов неглубоких выемок. Крепится откосник к отвалу грейдера шарнирно посредством специального болта и соединяется с поворотным кругом телескопической тягой и с основной рамой — цепью переменной длины.

Планировщик предназначен для планировки откосов при движении грейдера по бровке земляного полотна. Крепится планировщик к правому концу отвала и может опускаться до 45° к горизонтальной плоскости. Грунт при разравнивании перемещается только вниз.

Грейдеры с гидравлическим управлением. Особенностью прицепных грейдеров с гидравлическим управлением является наличие гидросистемы и рычагов управления вместо штурвальной системы- Управление этими. грейдерами осуществляется рычагами гидрораспределителя с семью секциями, расположенными в кабине перед машинистом. Каждая секция гидрораспределителя имеет три положения — «верхнее», «нижнее» и «заперто» (нейтральное). Посредством рычагов от каждой из секций гидрораспределителя машинист направляет рабочую жидкость в соответствующие полости гидроцилиндров.

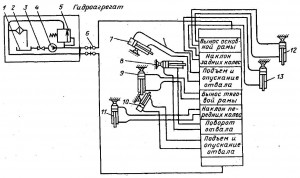

Гидравлическая система грейдера ДЗ-58 (рис. 5.7) предусматривает выполнение следующих операций: подъём и опускание отвала; поворот отвала; вынос основной рамы; вынос тяговой рамы; наклон передних колес; наклон задних колес.

Гидроагрегат, установленный на базисном тракторе, состоит из: бака для рабочей жидкости 1, пластинчатого фильтра 2, крана 3, шестеренчатого насоса 4, переливных золотников с предохранительным клапаном 5, распределителя 6, рабочих гидроцилиндров; подъёма и опускания отвала 7 и 10, поворота отвала 8, выноса тяговой рамы 9; наклона передних колес 11, выноса основной рамы 12, наклона задних колес 13

Рис. 5.7. Схема гидравлической системы прицепного тяжелого грейдера ДЗ-58

В связи с тем что обороты вала механизма отбора мощности трактора не соответствуют оборотам шестеренчатого насоса гидросистемы, в систему введен ускоряющий редуктор, представляющий собой одноступенчатую зубчатую пару. Ведущий вал редуктора соединен с валом отбора мощности через промежуточную шлицевую муфту К ведомому валу посредством шлицевого соединения присоединяют вал шестеренчатого насоса гидроагрегата. Для отключения насоса при работающем двигателе трактора шестерни ведомого вала выводят из зацепления с шестерней ведущего вала. Насос агрегата включается при неработающем двигателе.

От перегрузки гидросистему предохраняет клапан с переливным золотником. Клапан отрегулирован на давление 9,0—10,0 МПа. В случае превышения давления рабочая жидкость сливается в бак. На сливной магистрали установлен пластинчатый фильтр, предназначенный для очистки рабочей жидкости, а на линии всасывания — муфтовый кран, предотвращающий вытекание рабочей жидкости из бака при снятом насосе. Рабочие гидроцилиндры двойного действия обеспечивают подъём и поворот отвала грейдера, вынос его тяговой и основной рам, наклон колес — операции, отличающиеся друг от друга только величиной ходов поршней и креплением корпусов цилиндров и штоков.

При работе шестеренчатого насоса гидроагрегата, установленного на базисном тракторе, рабочая жидкость по трубопроводам нагнетается в распределитель, размещенный на грейдере. Нейтральное («заперто») положение рычагов распределителя соответствует сливу рабочей жидкости в бак. При включении рычага в рабочее положение рабочая жидкость направляется в соответствующую полость того или другого цилиндра, подключенного к данной секции распределителя, а из другой полости — в бак.

Давление в гидросистеме поддерживается предохранительным клапаном, встроенным в распределитель. В случае превышения давления рабочая жидкость сливается в бак, тем самым разгружается гидросистема. Если почему-либо отсоединяется разрывная муфта, то срабатывает предохранительный клапан с переливным золотником, установленным на гидроагрегате. В этом случае рабочая жидкость направляется на слив в бак, предохраняя от перегрузки всю систему, расположенную до разрывной муфты.

Поворотный круг грейдера ДЗ-58 с гидроприводом в требуемом для работы положении фиксируется защелкой 1 (рис. 5.8), управляемой педалью 2 и связанной с тормозным цилиндром 3. При подаче рабочей жидкости из тормозного цилиндра 3 в рабочую полость цилиндра 4 (одностороннего действия) поворотный круг освобождается и может поворачиваться. Возврат запирающей защелки в прежнее положение обеспечивается пружиной тормозного цилиндра 3.

Рис. 5.8. Схема управления защелкой поворотного круга грейдера с гидравлическим управлением

snip1.ru

Прицепной грейдер - использование в планировочных работах

Прицепной грейдер является неотъемлемым атрибутом при проведении земляных работ во время строительства дорог, возведения домов, выполнения определенных сельскохозяйственных работ. Применяют его, когда требуется подготовить и выровнять некоторую площадку. Свое название получил от глагола «to grade», который переводится с английского как – нивелировать, сравнивать. Это особый вид спецтехники, представляющий собой колесное прицепное устройство, применяемый в союзе с трактором или другими тяговыми машинами.

Прицепной грейдер является неотъемлемым атрибутом при проведении земляных работ во время строительства дорог, возведения домов, выполнения определенных сельскохозяйственных работ. Применяют его, когда требуется подготовить и выровнять некоторую площадку. Свое название получил от глагола «to grade», который переводится с английского как – нивелировать, сравнивать. Это особый вид спецтехники, представляющий собой колесное прицепное устройство, применяемый в союзе с трактором или другими тяговыми машинами.

Предназначение прицепного грейдера

Данная спецтехника предназначена для планировки поверхностей грунта, его профилирования. Их целесообразно применять в слабопересеченном, равнинном рельефе местности для возведения насыпей, высота которых не должна превышать 75 сантиметров. Используются при средних или текущих ремонтных работах земляного полотна. Также с их помощью можно послойно срезать и перемещать грунт, разные дорожно–строительные материалы. Проводить очистку от снега на дорогах и площадях.

Данная спецтехника предназначена для планировки поверхностей грунта, его профилирования. Их целесообразно применять в слабопересеченном, равнинном рельефе местности для возведения насыпей, высота которых не должна превышать 75 сантиметров. Используются при средних или текущих ремонтных работах земляного полотна. Также с их помощью можно послойно срезать и перемещать грунт, разные дорожно–строительные материалы. Проводить очистку от снега на дорогах и площадях.

Прицепной грейдер, для которого в качестве тяговой машины используется трактор МТЗ, может быть легким, средним, полутяжелым, тяжелым. Трактор, оснащенный данной техникой, хорошо подходит для работы в ограниченных пространствах, тесных строительных площадках, в городской застройке, имеющей большую плотность, для разравнивания площадки.

Эта техника широкое применение получила в дорожном строительстве, предназначена для выполнения земляных работ, где ее используют от подготовки до профилирования. Также без спецтехники не обойтись при строительстве аэродромов и железных дорог, в проведении мелиоративных, гидротехнических работ.

Способы использования

Перед началом работ необходимо проверить техническое состояние прицепного оборудования, которое должно отвечать определенным правилам технической эксплуатации и обеспечивать безопасность работы. Машинист, работающий на тяговой технике с прицепным грейдером, получив задание, должен ознакомиться с зоной проведения работ, узнать о подземных коммуникациях. Технику прицепляют к трактору тросом или цепью длиной от семи до десяти метров. После чего можно перемещать грунт, его профилировать, разравнивать, зарезать определенными способами.

Перед началом работ необходимо проверить техническое состояние прицепного оборудования, которое должно отвечать определенным правилам технической эксплуатации и обеспечивать безопасность работы. Машинист, работающий на тяговой технике с прицепным грейдером, получив задание, должен ознакомиться с зоной проведения работ, узнать о подземных коммуникациях. Технику прицепляют к трактору тросом или цепью длиной от семи до десяти метров. После чего можно перемещать грунт, его профилировать, разравнивать, зарезать определенными способами.

Для зарезания грунта при расчистке территории или строительстве дорог следует соблюдать установленные правила.

При использовании техники важно качественно сделать первый проход (пробивку), так как это будет самая первая борозда, ориентируясь на которую, будут делаться последующие.

Разрезание грунта производят на больших скоростях. От разного вида работ зависит способ использования данной техники.

Технические особенности

Прицепные грейдеры имеют различную конструкцию, от которой сильно зависят технические особенности. Они могут иметь основную и тяговую рамы, рабочий орган, шаровой шарнир, болты, гнездо и крышку шарового шарнира, расположенного на тяговой раме. Также передний мост, колеса, гидросистему, прицепное устройство, шаровое гнездо, соединительные плиты, прицепные скобы, цилиндрические шестерни, зубчатые рейки, червячные колеса, редукторы, рукояти и другие элементы.

Классификация прицепных грейдеров

Спецтехника разделяется на различные классификации. Грейдеры могут быть легкие с тяговым усилием до 30 кН или тяжелые – до 100 кН, на это влияет размер рабочего органа. По типу привода данная техника делится на прицепные грейдеры с гидравлическим управлением либо рычажным механическим.

Спецтехника разделяется на различные классификации. Грейдеры могут быть легкие с тяговым усилием до 30 кН или тяжелые – до 100 кН, на это влияет размер рабочего органа. По типу привода данная техника делится на прицепные грейдеры с гидравлическим управлением либо рычажным механическим.

Механическое управление. В дорожном строительстве самыми распространенными считаются механические прицепные грейдеры. Имеют определенную конструкцию, которая состоит из основной части, на которую крепится тяговая рама. Предпочтение дорожники отдают машинам тяжелого класса.

Гидравлическое управление. От техники с механическим управлением данная спецтехника отличаются гидросистемой и наличием рычагов. С помощью гидросистемы осуществляется вынос основной и тяговой рамы, наклон колес, другие действия. Полуприцепные, в отличи от прицепных они более надежны и отличаются мобильностью. Их управление происходит с помощью гидросистемы.

Особенности отдельных моделей

Грейдер прицепной СД-105Аа относится к классу полуприцепных моделей. Данная техника имеет подсоединенный к трактору гидравлический привод, отвечающий за работу оборудования. Подъем и опускание отвала осуществляется с помощью гидроцилиндров, которые также отвечают за боковой вынос тяговой рамы и отвала. При помощи поворотного крана происходит поворот отвала.

Грейдер прицепной СД-105Аа относится к классу полуприцепных моделей. Данная техника имеет подсоединенный к трактору гидравлический привод, отвечающий за работу оборудования. Подъем и опускание отвала осуществляется с помощью гидроцилиндров, которые также отвечают за боковой вынос тяговой рамы и отвала. При помощи поворотного крана происходит поворот отвала.

Грейдер прицепной TLN 470 выпускается в Финляндии компанией FMG. Данная техника имеет четыре лезвия, из которых популярность получили ножи, изготовленные из высокопрочной стальной пластины толщина которой может быть от десяти до двенадцати миллиметров, либо ножи, выпускаемые с твердосплавными наконечниками. Выполняющий функцию граблей, задний нож убирает с дороги камни и выравнивает неровности. Собранные на всю ширину техники задние колеса, способствуют более тщательной уборке.

Грейдер прицепной ГП-45 применяется в работах по возведению насыпей, планировке поверхности поля, передвижения грунта, содержанию и ремонту разного вида дорог. Его масса составляет 2,65 тонны, а ширина отвала равна 4,5 метров. Базовым тягачом для данной спецтехники считается МТЗ – 1221.

Прицепной грейдер для мтз в стандартной комплектации имеет усиленную стальную раму, с закрепленным на ней грейдерным отвалом, который оснащен грейдерным ножом, либо режущей стальной кромкой. Техника оснащена опорными ходовыми колесами, которые служат для удобства передвижения. Чтобы улучшить боковую устойчивость во время работы отвала, предусмотрена возможность смещения задней оси прицепного грейдера в сторону. Также имеет место контроль над наклоном колес, расположенных на обеих осях.

Приобретение грейдера прицепного

Потенциальные покупатели, которые решили, что им необходимо грейдер прицепной купить для выполнения поставленных задач, интересуются качеством определенной модели и ее ценой. В зависимости от наличия средств можно приобрести подержанную техники, это поможет сэкономить определенную сумму денег сразу, но придется впоследствии больше вкладываться в ее ремонт, ведь на бывшую в использовании технику продавцы редко дают гарантию, но если таковая и имеется, то на очень короткий срок. Каждый покупатель сам решает, что ему необходимо и чего он ждет от купленного товара.

Прицепной грейдер довольно популярная техника, которая имеет широкую область применения. Она отличается по видам, размерам, классам, видам тяговых машин, которые используются совместно с ней. Имея хорошие технические характеристики, спецтехника может применяется в разных отраслях промышленности.

kowsh.ru

Классификация прицепных грейдеров и их устройство

Строительные машины и оборудование, справочник

Категория:

Бульдозеры, скреперы и грейдеры

Классификация прицепных грейдеров и их устройство

Классификация прицепных грейдеров и их устройствоПрицепные грейдеры предназначены для: возведения невысоких насыпей; профилирования грунтовых дорог; устройства в земляном полотне корыта под дорожную одежду; разравнивание грунта при отсыпке насыпей; перемешивания грунта, гравия, щебня и других материалов с вяжущими и добавками; планировки площадей, откосов, насыпей и выемок; устройства канав глубиной до 0,8 м; разравнивания песка, гравия, щебня; очистки дорог от снега.

В зависимости от размеров рабочего органа прицепные грейдеры подразделяют на легкие и тяжелые, а по типу привода — с механическим (рычажным) и с гидравлическим управлением. Тяговое усилие грейдеров в зависимости от базового трактора составляет: для легких грейдеров 30 кН, для тяжелых грейдеров – 50-100 кН. К легким прицепным грейдерам относится грейдер ДЗ-6 и ДЗ-6А, к тяжелым – ДЗ-1 и ДЗ-58. В качестве базовых машин для указанных грейдеров служат соответственно тракторы ДТ-75Б, Т-100МЗ, Т-100МЗГП.

В настоящее время в качестве тракторов-тягачей для прицепных грейдеров применяют для легких грейдеров трактор ДТ-75М, а для тяжелых грейдеров Т-130 и Т-130.1.Г-1.

Грейдеры с механическим управлением. В дорожном строительстве преимущественное распространение имеют тяжелые грейдеры. Наиболее широко применяется грейдер ДЗ-1. Основная рама грейдера (рис. 5.1) является несущей частью, на которой укреплены тяговая рама, рабочее оборудование, механизм управления, площадка для машиниста грейдера и др. Передняя часть тяговой рамы при помощи шкворня связана с основной рамой, а задняя ее часть посредством двух телескопических тяг подвешена к кривошипам механизма управления. К тяговой раме грейдера прикреплен поворотный круг, к кронштейнам которого присоединены отвал с ножом.

В процессе работы грейдера основная его рама воспринимает на себя всю силу тяги трактора. Эта рама соединяется с передней осью в одной точке посредством шарового шарнира, чем достигается возможность поворота передней оси относительно вертикальной и горизонтальной осей основной рамы. Шаровая пята крепится к основной раме, а шаровой кронштейн к передней оси. На заднюю ось основная рама опирается так, что имеет возможность перемещаться в обе стороны от продольной оси посредством предусмотренного механизма выноса.

Таблица 5.1

Механизм выноса грейдера состоит из червячной пары, размещенной на основной раме, и зубчатой рейки, укрепленной на балке задней оси. Привод механизма выноса обеспечивается посредством вращения рукоятки, насаженной на вал червяка червячной пары. Червячная шестерня жестко укреплена на одном валу с цилиндрической шестерней, находящейся в зацеплении с зубчатой рейкой. При повороте рукояти цилиндрическая шестерня перемещает рейку, передвигая в ту же сторону и основную раму грейдера.

Рис. 5.1. Прицепной тяжелый грейдер ДЗ-1:1 — стойка для крепления механизма наклона задних колес; 2 и 6 — карданные валы; 3 — штурвал подъема отвала; 4 — цепи амортизатора; 5 — распределительная коробка управления; 7— кривошипы; 8 — основная рама; 9 — тяга; 10— коробка рулевого механизма; 11 — дышло; 12 — тяговая рама; 13 — поворотный круг; 14 — отвал; 15 — гребенка; 16 — кронштейн поворотного круга; 17 — телескопические тяги механизма подъема тяговой рамы; 18 — штурвал выноса ножа

Рабочее оборудование грейдера (рис. 5.2) состоит из тяговой рамы, поворотного круга и отвала с ножом. Отвал шарнирно прикреплен к кронштейнам поворотного круга. Такое крепление обеспечивает воз можность устанавливать отвал под различными углами резания. Для установки отвала в различных положениях имеется устройство, позво ляющее после установки отвала в требуемое положение фиксировать егс посредством зубьев и упоров. В конструкциях всех типов прицепных грейдеров предусмотрена возможность перестановки отвала в обе сторо ны от оси симметрии поворотного круга. Для этой цели с тыльной стороны отвалов предусмотрены проушины или другие устройства. В частности, у тяжелых грейдеров типа ДЗ-1 для этой цели предусмотрен специальный валик, а на концах кронштейнов поворотного круга — передвиж ные проушины, обеспечивающие перемещение валика, соответственно и отвала. После установки отвала в требуемом положении кронштейны поворотного круга закрепляют на валу отвала болтами.

Рис. 5.2. Рабочее оборудование грейдера (легкого типа):1 – штурвал; 2 — карданный вал; 3 — цилиндрические шестерни; 4 — телескопический карданный вал; 5 — тяга защелки; 6 – коробка конических шестерен; 7 — зубчатый конец поворотного круга; 8 — ось поворотного круга; 9 — тяговая рама; 10 — поворотный круг; II — зубчатая планка; 12 — верхняя проушина; 13 — нижние проушины: 14 — палец крепления

Поворотный круг у грейдеров, как правило, выполняется из уголкового проката, оформленного в виде дуги, концы которой скреплены между собой поперечиной. Кронштейны отвала являются продолжением поворотного круга и, как правило, привариваются к нему. На поперечине укреплена плита с отверстиями для шкворня, на котором вращается поворотный круг. Внутри поворотного круга имеется зубчатый венец, который входит в зацепление с цилиндрической шестерней механизма поворота отвала в горизонтальной плоскости. В угольнике поворотного круга высверлены отверстия для фиксации круга в установленном положении. Положение поворотного круга фиксируется специальной защелкой, посредством управляемой тяги. Тяговая рама соединена с поворотным кругом при помощи шкворня, проходящего через отверстия, имеющиеся в опорных плитах. При этом поворотный круг, опираясь на кронштейн тяговой рамы, перемещается в нем. Поворотный круг имеет зубчатый венец, соединенйый с передаточной шестерней механизма управления, привод которых обеспечивает изменение угла захвата отвала до 35° в каждую сторону. Отвал грейдера имеет изогнутую форму. В нижней части отвал оборудован ножом.

Механизм подъема и опускания рабочего органа (рис. 5.3) предназначен для установки ножа отвала на заданную глубину резания, которая для грейдеров колеблется в пределах 300—340 мм. Для подъема и опускания отвала тяжелых грейдеров предусмотрены два симметрично расположенных механизма с приводом от штурвалов. При поворачивании штурвалов червяки вращают червячные колеса, а вместе с ними через улитки вращают валы с кривошипами. Посредством этих кривошипов можно перемещать тяги, которые шарнирно связаны с поперечной балкой поворотного круга, на нижних консолях которого укреплен отвал. От направления вращения штурвалов зависит подъем или опускание поворотного круга и прикрепленного к нему отвала. При вращении одного из штурвалов, правого или левого, соответственно поднимается или опускается одна из сторон отвала. При одновременном вращении обоих штурвалов в противоположные направления одна сторона отвала поднимается, а другая опускается, вызывая его боковой наклон.

Рис. 5.3. Механизм подъема и опускания рабочего органа тяжелых грейдеров

Предусмотренные в механизме огибающие блоки и пружины предназначены для изменения направления передачи и амортизации системы.

Рис. 5.4. Механизм изменения угла захвата отвала грейдеров в горизонтальной плоскости

Угол резания отвала изменяется гребенками 10, при помощи которых отвал соединяется с поворотным кругом. Для установки угла резания ослабляют болты гребенок, поворачивают отвал на требуемый угол и затягивают болты.

Механизм изменения угла захвата предназначен для изменения положения отвала в горизонтальной плоскости (рис. 5.4). Угол захвата изменяется вращением поворотного круга, на внутренней стороне которого имеется зубчатый сектор. Зубчатый сектор, находящийся в зацеплении с цилиндрической шестерней, приводится во вращение коническими шестернями. Привод конических шестерен обеспечивается путем вращения рукоятки штурвала и механизма передачи, состоящего из малых цилиндрических шестерен телескопического карданного вала. Перед изменением положения поворотного круга необходимо рукояткой тяги защелки разъединить его с тяговой рамой. Защелка включается под воздействием пружины.

Механизм выноса отвааа в сторону (рис. 5.5) предназначен для установки отвала при срезании и планировке откосов. По одинаковой схеме выполнены механизмы выноса отвала тяжелых и легких грейдеров ДЗ-1 и ДЗ-6.

Посредством штурвала, вала и червяка приводится во вращение червячное колесо, с которым на одном валу закреплена цилиндрическая шестерня. Эта шестерня находится в постоянном зацеплении с зубчатой рейкой. К основной раме грейдера приварена направляющая балка, по которой перемещается зубчатая рейка, соединенная тягой с основной рамой. Каждый грейдер снабжается двумя такими тягами — короткой и длинной; короткая тяга применяется при установке отвала для срезания откосов, а длинная — при всех других видах работ.

Рис. 5.5. Механизм выноса отвала грейдера в сторону

Отвал выносится в сторону вращением штурвала от руки, передаваемым червячной паре. Поворот червячного колеса приводит в движение зубчатую рейку, которая, передвигаясь вдоль направляющей балки, перемещает тяговую раму с поворотным кругом и отвал с ножом. Максимальный вынос ножа в сторону у современных грейдеров достигает 535 и 545 мм.

При срезании и планировке откосов нож устанавливается при помощи механизма выноса отвала в сторону и механизма подъема и опускания ножа. Для этой цели отвал переставляют на кронштейнах поворотного круга в одно из крайних положений в зависимости от того, с какой стороны по ходу грейдера должны срезаться косогоры. После этого отвал опускают на грунт и регулируют длину телескопических тяг: тягу со стороны срезки укорачивают до отказа, а с противоположной стороны раздвигают до предела. Затем поворотом штурвалов отвал поднимают над грунтом, после чего один конец его со стороны срезки косогора поднимают на требуемую высоту, а другой конец опускают.

Вращением штурвала механизма выноса отвал выносят в сторону, длинную тягу механизма заменяют короткой. Вынос отвала продолжают до тех пор, пока он не будет вынесен за раму под требуемым углом к горизонту. Отвал при этом выносится настолько, чтобы нижний конец ножа был на одной линии с задним колесом грейдера. Верхний конец вынесенного в сторону отвала посредством цепи или каната прикрепляется к раме машины.

Механизм наклона задних колес (рис. 5.6) предназначен для обеспечения устойчивости грейдера при работе на откосах и косогорах. Колеса грейдера могут быть установлены с наклоном в одну или в другую сторону под углом до 36°. Наклон колес обеспечивается шарнирным механизмом (шарнирным параллелограммом), управление которым вынесено на рабочую площадку машиниста. Механизм наклона задних колес состоит из рукояти, закрепленной на валике малой конической шестерни, находящейся в постоянном зацеплении с большой конической шестерней. Обе шестерни размещены в коробке, которая закреплена на кронштейне. На балке оси задних колес укреплена коробка червячной передачи, в которой размещены червяк и червячная шестерня. Вал червяка соединен с валом большой конической шестерни карданным телескопическим валом.

Червячное колесо жестко закреплено на общем валу с цилиндрической шестерней, находящейся в зацеплении с зубчатым сектором, укрепленным на угольнике 10 шарнирного параллелограмма. Вращая рукоять привода в одну или в другую сторону, угольник шарнирного параллелограмма отходит от нейтрального положения, из-за чего кривошипы, на консолях которых вращаются колеса, наклоняются вместе с последними в требуемую сторону.

Механизмы наклона передних колес у тяжелых грейдеров немногим отличаются от механизма наклона задних. Угол наклона передних колес может достигать 20° в каждую сторону. Легкие грейдеры устройства для наклона передних колес не имеют.

Рис. 5.6. Механизм наклона задних колес у прицепных грейдеров

Ходовая часть прицепных грейдеров состоит из переднего и заднего мостов с колесами и дышла. Установленная на балке переднего моста шаровая пята обеспечивает ему возможность наклона: в продольной плоскости – до 10° в каждую сторону, в поперечной — до 40° также в обе стороны. Это дает возможность грейдеру двигаться за базовым трактором по неровностям пути без перекосов основной рамы. Грейдеры комплектуются двумя видами колес: металлическими с плоскими шинами или пневматическими. Передний мост соединяется с дышлом, а дышло — с базовым трактором. Задний мост грейдера по принципиальной схеме напоминает передний мост, но без дышла и шаровой пяты, так как нет необходимости иметь балансирные подвески.

Дополнительное рабочее оборудование грейдеров предназначается для увеличения производительности этих машин и увеличения вида выполняемых работ. К такому оборудованию относятся удлинитель, откосник, планировщик и др.

Удлинитель служит для увеличения ширины захвата при выполнении планировочных работ; устанавливается, как правило, со стороны левого конца основного отвала. К отвалу удлинитель крепится болтами с потайной головкой, а к основной раме грейдера — цепной или канатной растяжкой.

Откосник предназначен для нарезки канав, планировки наружных откосов и дна канав, а также откосов неглубоких выемок. Крепится откосник к отвалу грейдера шарнирно посредством специального, болта и соединяется с поворотным кругом телескопической тягой и с основной рамой — цепью переменной длины.

Планировщик предназначен для планировки откосов при движении грейдера по бровке земляного полотна. Крепится планировщик к правому концу отвала и может опускаться до 45° к горизонтальной плоскости. Грунт при разравнивании перемещается только вниз.

Грейдеры с гидравлическим управлением. Особенностью прицепных грейдеров с гидравлическим управлением является наличие гидросистемы и рычагов управления вместо штурвальной системы. Управление этими, грейдерами осуществляется рычагами гидрораспределителя с семью секциями, расположенными в кабине перед машинистом. Каждая секция гидрораспределителя имеет три положения — “верхнее”, “нижнее” и “заперто” (нейтральное). Посредством рычагов от, каждой из секций гидрораспределителя машинист направляет рабочую жидкость в соответствующие полости гидроцилиндров.

Гидравлическая система грейдера ДЗ-58 (рис. 5.7) предусматривает выполнение следующих операций: подъем и опускание отвала; поворот отвала; вынос основной рамы; вынос тяговой рамы; наклон передних колес; наклон задних колес.

Гидроагрегат, установленный на базисном тракторе, состоит из: бака для рабочей жидкости, пластинчатого фильтра, крана, шестеренчатого насоса, переливных золотников с предохранительным клапаном, распределителя, рабочих гидроцилиндров; подъема и опускания отвала, поворота отвала 8, выноса тяговой рамы; наклона передних колес, выноса основной рамы, наклона задних колес.

Рис. 5.7- Схема гидравлической системы прицепного тяжелого грейдера ДЗ-58

В связи с тем что обороты вала механизма отбора мощности трактора не соответствуют оборотам шестеренчатого насоса гидросистемы, в систему введен ускоряющий редуктор, представляющий собой одноступенчатую зубчатую пару. Ведущий вал редуктора соединен с валом отбора мощности через промежуточную шлицевую муфту К ведомому валу посредством шлицевого соединения присоединяют вал шестеренчатого насоса гидроагрегата. Для отключения насоса при работающем двигателе трактора шестерни ведомого вала выводят из зацепления с шестерней ведущего вала. Насос агрегата включается при неработающем двигателе.

От перегрузки гидросистему предохраняет клапан с переливным золотником. Клапан отрегулирован на давление 9,0-10,0 МПа. В случае превышения давления рабочая жидкость сливается в бак. На сливной магистрали установлен пластинчатый фильтр, предназначенный для очистки рабочей жидкости, а на линии всасывания — муфтовый кран, предотвращающий вытекание рабочей жидкости из бака при снятом насосе. Рабочие гидроцилиндры двойного действия обеспечивают подъем и поворот отвала грейдера, вынос его тяговой и основной рам, наклон колес — операции, отличающиеся друг от друга только величиной ходов поршней и креплением корпусов цилиндров и штоков.

При работе шестеренчатого насоса гидроагрегата, установленного на базисном тракторе, рабочая жидкость по трубопроводам нагнетается в распределитель, размещенный на грейдере. Нейтральное (“заперто”) положение рычагов распределителя соответствует сливу рабочей жидкости в бак. При включении рычага в рабочее положение рабочая жидкость направляется в соответствующую полость того или другого цилиндра, подключенного к данной секции распределителя, а из другой полости — в бак.

Давление в гидросистеме поддерживается предохранительным клапаном, встроенным в распределитель. В случае превышения давления рабочая жидкость сливается в бак, тем самым разгружается гидросистема. Если почему-либо отсоединяется разрывная муфта, то срабатывает предохранительный клапан с переливным золотником, установленным на гидроагрегате. В этом случае рабочая жидкость направляется на слив в бак, предохраняя от перегрузки всю систему, расположенную до разрывной муфты.

Поворотный круг грейдера ДЗ-58 с гидроприводом в требуемом для работы положении фиксируется защелкой (рис. 5.8), управляемой педалью и связанной с тормозным цилиндром. При подаче рабочей жидкости из тормозного цилиндра в рабочую полость цилиндра (одностороннего действия) поворотный круг освобождается и может поворачиваться. Возврат запирающей защелки в прежнее положение обеспечивается пружиной тормозного цилиндра.

Рис. 5.8. Схема управления защелкой поворотного круга грейдера с гидравлическим управлением

Читать далее: Производство работ грейдерами

Категория: - Бульдозеры, скреперы и грейдеры

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Прицепные и полуприцепные грейдеры

Строительные машины и оборудование, справочник

Категория:

Грейдеры

Прицепные и полуприцепные грейдеры

Прицепные и полуприцепные грейдерыПрицепной грейдер к гусеничному трактору с механическим ручным приводом рабочего оборумя выпускаются более мобильные, надежные и удобные в эксплуатации полуприцепные гид-рофицированные грейдеры СД-105А на базе гусеничных и колесных тракторов типа ДТ-75, Т-150Ки К-701 и полуприцепной грейдер ДЗ-168 на базе трактора Т-150К.

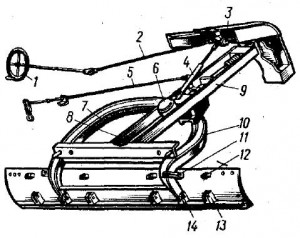

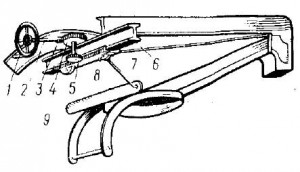

Полуприцепной грейдер СД-105А (рис. 9.2) имеет гидравлический привод рабочего оборудования, подсоединенный к трактору с пультом управления в кабине. Гидроцилиндрами осуществляется подъем-опускание отвала, боковой вынос отвала и тяговой рамы. Поворачивается отвал в плане с помощью поворотного круга от дования является конструктивно довольно сложной машиной и труден в управлении. Значительная база его ухудшает маневренность машины.

Рис. 9.2. Полуприцепной грейдер СД-105А:1 — рама основная; 2 — гидросистема; 3 — рама тяговая; 4 — круг поворотный; 5 — прицепное устройство; 6 — отвал; 7 — задняя ось

Существенным недостатком прицепных грейдеров с механическим приводом является также необходимость в машинисте, сидящем непосредственно на грейдере, помимо машиниста на тракторе.

Эти недостатки прицепных грейдеров привели к снятию их с производства.

В качестве дополнительного оборудования к грейдеру поставляются два балансира и колеса в сборе, образующие заднюю балансирную тележку, что повышает планирующие возможности грейдера. Кроме того, предусмотрено еще дополнительное оборудование грейдера — кирковщик, удлинитель отвала.

Грейдер ДЗ-168 конструктивно аналогичен грейдеру СД- 105А, но в отличие от него управление поворотом отвала осуществляется от пульта управления в кабине.

Прицепной грейдер Д-20БМ (рис. 101) состоит из основной и тяговой рам, четырех колес, рабочего органа — отвала с ножом и механизмов управления.

Основная рама прицепного грейдера изготовлена сварной и состоит из двух продольных изогнутых швеллеров, соединенных между собой поперечными угольниками, швеллером-и косынками. Передняя часть рамы шарнирно соединена с дышлом и покоится на передней оси. Шарнирное соединение (рис. 102) позволяет оси колес поворачиваться в горизонтальной плоскости при изменении направления движения, в вертикальных плоскостях при наезде одного колеса на бугорок или попадании его в ямку и нахождении передней оси ниже или выше трактора и задней оси. Шаровой шарнир при работе грейдера находится постоянно в движении и поэтому нуждается в своевременной смазке.

Так же устроен и работает шаровой шарнир крепления рамы к трактору у полуприцепного грейдера.

Тяговая рама (см. рис. 101) передает тяговое усилие от основной рамы к рабочему органу — отвалу с ножом. Отвал грейдера можно устанавливать в различные положения, поэтому тяговую раму соединяют при помощи шарового шарнира. На тяговой раме укреплен полукруг механизма поворота отвала горизонтальной плоскости и отвал с ножом.

Рис. 101. Прицепной грейдер Д-20БМ

Колеса на прицепных грейдерах обычно устанавливают с металлическим ободом. Колеса имеют стальные ободья и спицы. Ступицы колес отлиты из чугуна. Колеса вращаются на осях на конических подшипниках качения.

Рис. 102. Шарнирное крепление рамы:а — прицепного грейдера к переднему мосту, б — полуприцепного грейдера к трактору; 1 — основная рама грейдера, 2 —тяговая рама, 3 — шаровой шарнир,. 4.5— крышка и гнездо шарового шарнира тяговой рамы, 6 — болты, 7 — передний мост, 8 — колесо, 9 — шаровое гнездо, 10 — шаровой кронштейн, 11 — дышло„ 12 — шкворень дышла, 13 — прицепная скоба трактора, 14 — соединительная плита, 15 — масленка

Отвал с ножом (рис. 103) представляет собой вогнутый стальной лист, к нижней кромке которого болтами с потайными головками крепят стальной нож. Угол установки отвала и угол резания могут быть изменены при помощи планки и болтов.

Механизм поворота отвала состоит из рукоятки, зубчатой передачи и поворотного устройства.

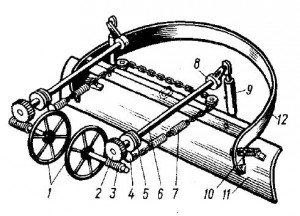

Механизм выноса отвала в сторону (рис. 104) состоит из тяги, соединяющей отвал и тяговую раму с зубчатой рейкой. При вращении маховика вращается малая цилиндрическая шестерня и перемещает в направляющих зубчатую рейку, ас ней перемещаются тяговая рама и отвал.

Механизм подъема и опускания отвала (рис. 105) состоит из двух самостоятельных механизмов — подь-,а и опускания левой и правой сторон отвала. Благодаря этому °твал можно не только перемещать вверх и вниз, но и устанавливать под нужным углом.

Рис. 103. Механизм поворота отвала:1 — рукоятка механизма поворота, 2 — конические шестерни, 3 — карданный вал, 4 — конические шестерни, 5 — тяговая рама, 6 — шаровой шарнир тяговой рамы, 7 — цилиндрическая шестерня, 8 — зубчатый венец, 9 — поворотный полукруг, 10 — отвал, 11 — нож

Для облегчения подъема отвала на грейдере установлены пружины, на которых подвешен отвал и тяговая рама. При опускании отвала пружины растягиваются. При подъеме отвала пружины сжимаются, облегчая его подъем. Пружины соединены с отвалом посредством цепей и улиток, сидящих на валу подъема отвала. Противоположные концы пружины соединены Цепью, переброшенной через уравнительные блоки.

Рис. 104. Механизм выноса отвала в сторону: 1 — шаровой шарнир, 2 — тяговая рама, 3 — тяга, 4 — отвал, 5 — малая цилиндрическая шестерня, б — зубчатая рейка, 7 —червячный редуктор, 8 — карданный вал, 9 — штурвал

Механизм управления дышлом (рнс. 106) служит Для более точного движения грейдера. При помощи этого механизма грейдерист может исправлять направление и путь, выбранный трактористом. Изменяя положение дышла, можно улучшать устойчивость грейдера или отвала, вынесенного в сторону. Механизм управления дышлом состоит из конической и червячной передан, цепей и тяг, при помощи которых, вращая штурвал, грейдерист может изменить положение дышла.

Рис. 105. Схема механизма подъема и опускания отвала:1, 2 — штурвалы подъема левой и правой стороны отвала, 3— червячный редуктор, 4 — вал, 5 — кривошип, 6 — телескопическая тяга, 7 — тяговая рама, 8 — цепь, 9 — пружина, 10— улитка, 11 — отвал

Рис. 106. Механизм управления дышлом: 1 — штурвал, 2 — карданный вал, 3 — конические шестерни, 4 — червячная передача, 5 — звездочка, 6 — цепь, 7 —дышло, 8 — тяга, 9 — стяжная муфта, 10 — передние колеса

Механизм наклона передних колес (рис. 107) предназначен для повышения устойчивости грейдера. В зависимости от условий работы, поперечного уклона, выноса отвала в сторону и т. д. машинист грейдера со своего рабочего места вращением рукоятки I может на ходу наклонять колеса и тем самым выравнивать их и повышать устойчивость машины.

Рис. 107. Механизм наклона передних колес:1— рукоятка, 2 — редуктор, 3 — вал, 4 — конические шестерни, 5 — вертикальный вал, 6 — тяги, 7— цапфы колес, 8 — червяк, 9 — червячное колесо, 10 —цилиндрическая шестерня, 11 — зубчатый сектор

Крутящий момент от рукоятки передается на карданный вал, а затем через коническую пару шестерен на вертикальный вал. На нижнем конце вертикального вала насажен червяк. Червяк приводит во вращение червячное колесо и цилиндрическую шестерню, которая заставляет перемещаться влево или вправо зубчатый сектор, тяги и наклоняет цапфы колес и колеса.

Механизм перемещения основной рамы (рис. 108) относительно задних колес позволяет менять центр тяжести машины, улучшать маневренность машины, выбирать лучший путь для колес при профилировочных, работах и повышать устойчивость машины. Механизм состоит из рукоятки, червячного редуктора и шестерни с зубчатой рейкой.

Грейдеры Д-20БМ работают с трактором Т-100М. Ниже приведена техническая характеристика прицепного I рейдера Д-20БМ.

Рис. 108. Механизм перемещения основной рамы в сторону: 1 — рукоятка, 2 — червячным редуктор, 3 — цилиндрическая шестерня, 4 — зубчатая рейка, 5 — задний мост

Полуприцепной грейдер отличается от описанного прицепного меньшей длиной и лучшей маневренностью.

Переднюю часть рамы полуприцепного грейдера можно крепить шарнирно непосредственно к трактору.

Устройство такого грейдера показано на рис. 109. Полуприцепной грейдер с успехом применяют для разработки грунта террасами, поэтому его называют также террасным.

Рис. 109. Полуприцепной грейдер:1 — трактор, 2 — шаровое соединение грейдера с трактором, 3 — основная рама, 4 — тяговая рама, 5 — поворотное устройство, б отвал, 7 — управление, 8— сидение грейдериста, 9 — заднее колесо

Читать далее: Автогрейдеры

Категория: - Грейдеры

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Конструкции грейдеров прицепной грейдер д-20-а

Строительные машины и оборудование, справочник

Категория:

Конструкции грейдеров прицепной грейдер д-20-а

Конструкции грейдеров прицепной грейдер д-20-аОсновными частями прицепного грейдера (рис. 10) являются: основная рама, рабочее оборудование, ходовое оборудование, дышло и механизмы управления.

Грейдер марки Д-20-А является наиболее распространенной машиной.

Основная рама грейдера Д-20-А состоит из двух продольных изогнутых швеллеров, связанных между собой косынками и уголками. Передняя часть рамы при помощи шаровой пяты соединяется с передней осью, а задняя часть опирается на заднюю ось. Рама может перемещаться вдоль задней оси в правую и левую стороны.

На основной раме размещены все механизмы управления, площадка и подвешено рабочее оборудование. К рабочему оборудованию относятся: отвал, поворотный круг, тяговая рама, а также удлинители и откосник.

Рабочим органом грейдера является отвал с прикрепленным к его нижней кромке ножом, состоящим из двух частей. Нож крепится к отвалу болтами с потайными головками. Отвал с ножом при помощи двух кронштейнов 15 прикреплен к поворотному кругу, соединяющему отвал с тяговой рамой. Это позволяет менять положение ножа в вертикальной и горизонтальной плоскостях.

Рис. 11. Откосник:1 — болт, соединяющий отвал с откосником; 2 — отвал откосника; 3,4 — тяги; 5 —цепь, соединяющая откосник с основной рамой; 6 — откосник.

Тяговая рама передним концом соединена при помощи шарового шарнира с передком грейдера, а задним подвешена с помощью двух телескопических тяг к рычагам механизма подъема, укрепленным на основной раме. Благодаря такой подвеске отвал может изменять свое положение как в вертикальной, так и в горизонтальной плоскостях и, кроме этого, при помощи специального механизма может быть выдвинут в сторону и вынесен за раму иод углом от 0 до 85°, при котором возможна срезка откосов полотна при помощи ножа.

Удлинители предназначаются для увеличения ширины захвата. Они крепятся при помощи болтов к концам отвала. Рабочая длина каждого удлинителя равна 0,8 м.

Откосник (рис. 11) состоит из двух стальных листов, поставленных под углом друг к другу.

Откосник соединяется с отвалом тягами и шарнирно при помощи болта, ас основной рамой — цепью (переменной длины). Такое соединение позволяет менять угол наклона откосника в зависимости от заданной крутизны откоса кювета.

Рис. 12. Механизм наклона передних колес:1 — рукоятка; 2 — коробка управления; 3 — шестерня переключения; 4 — шестерня; 5 — рукоятка переключения: 6 — коленчатый валик; 7, 8 — конические шестерни; 9 — коробка; 10— шаровой кронштейн; 11— сферическая пята; 12 — червяк; 13 — червячное колесо; 14 — ведущая шестерня сектора; 15—зубчатый сектор.

Ходовое оборудование состоит из двух передних и двух задних металлических колес с гладкими стальными ободами и чугунными ступицами. Колеса при помощи упорных роликовых подшипников устанавливаются на цапфах осей.

Колеса как передние, так и задние могут быть наклонены относительно горизонтальной оси. Это достигается следующим образом. Цапфы передних колес (рис. 12) с основной осью, состоящей из двух уголков, соединяются так, что могут вращаться в вертикальной плоскости вправо и влево. Полуоси состоят из расположенных под прямым углом рычагов, которые соединены вверху между собой уголковой планкой. На планке прикреплен зубчатый сектор, сцепляющийся с цилиндрической шестерней. Шестерня приводится во вращение рукояткой через систему валов и червячную пару. При вращении рукоятки вращается червячная пара, а

цилиндрическая шестерня заставляет зубчатый сегмент и вместе с ним и уголковую планку перемещаться в ту или другую сторону. При перемещении уголковой планки перемещаются рычаги полуосей, которые наклоняют колеса. Задние колеса наклоняются при помощи механизма (рис.13), аналогичного механизму наклона передних колес, отличающегося расположением механизма управления. Наклон колес как передних, так и задних необходим грейдеру для придания ему устойчивости во время работы.

Управление грейдером осуществляется специальными механизмами: а) подъема и опускания ножа;б) поворота ножа в горизонтальной плоскости; в) выноса ножа; г) перемещения основной рамы вдоль задней оси; д) управления дышлом.

Рис. 13. Механизм наклона задних колес:1— рукоятка; 2, 3 — конические шестерни; 1 — червяк; 5—червячное колесо; 6 — вал шестерни; 7 — зубчатый сектор.

Механизм подъема и опускания отвала с ножом (рис. 14). Подъем и опускание отвала с ножом производится при помощи штурвалов, которые посажены на валиках червячной пары. Червячные пары помещены в штурвальных коробках, они жестко установлены на валах и при своем вращении поднимают или опускают кривошипы. Вместе с кривошипами поднимаются и опускаются телескопическая тяга с тяговой рамой, поворотным кругом и отвалом. При опускании правого или левого конца отвала улитка, вращаясь вместе с валом, растягивает пружины. При вращении штурвала и повороте улитки в обратную сторону (при подъеме отвала) пружина сжимается и облегчает подъем отвала ножа. При помощи указанного механизма можно поднять нож на 350 мм над уровнем земли или заглубить его в грунт на 300 мм.

Механизм поворота ножа в горизонтальной плоскости (рис. 15). Вращением рукоятки пара цилиндрических шестерен коробки управления приводит во вращение вал, имеющий несколько коленчатых шарниров с телескопическим соединением (рукоятка также вращает и конические шестерни).

Рис. 14. Механизм для подъема и опускания ножа:1 — штурвал; 2— валик червячной пары; 3 — вал; 4 — кривошип; 5 — телескопическая тяга; 6 — тяговая рама; 7 — отвал; 8 — цепи амортизационных пружин; 9 — улитка.

На вертикальном валу большой конической шестерни жестко посажена цилиндрическая шестерня, которая находится в зацеплении с зубчатым венцом, прикрепленным к внутренней части поворотного круга тяговой рамы. При вращении рукоятки происходит вращение поворотного круга на тяговой раме, а вместе с тем и поворот в горизонтальной плоскости соединенного с ним отвала с ножом.

Во время работы отвал с ножом на тяговой раме закрепляется под определенным углом. Закрепление производится при помощи стопорного механизма, состоящего из штыря и защелки с пружиной.

Закрепление ножа в требуемом положении производится с помощью защелки, которая под действием пружины заходит в одно из отверстий, имеющихся на поворотном кругу.

Рис. 15. Механизм поворота ножа в горизонтальной плоскости:1 — рукоятка; 2— цилиндрические шестерни коробки управления; .3 — вал; 4 — конические шестерни; 5 — цилиндрическая шестерня; б — зубчатый венец; 7—поворотный круг; 8—отвал.

Для изменения положения ножа штырь при помощи тяги выводится из отверстия, круг поворачивается, и при помощи той же тяги защелка заводится в новое отверстие.

Механизм выноса ножа (рис. 16). Вынос отвала в сторону производится во время остановки грейдера при помощи штурвала, соединенного с карданным валом. Вращение вала передается червячной паре. На вертикальный вал червячного колеса посажена шестерня, находящаяся в зацеплении с зубчатой рейкой. Рейка скользит в направляющих уголках, прикрепленных к основной раме грейдера. Она имеет три отверстия, в которых закрепляется крюк тяги.

Другой конец крюка присоединяется к одному из отверстий планки тяговой рамы в зависимости от нужной установки отвала ножа.

Зубчатая рейка при повороте штурвала передвигается в одну или другую сторону и перемещает тяговую раму, а вместе с ней и отвал с ножом. Наибольший вынос ножа из среднего положения — 460 мм.

Рис. 16. Механизм выноса ножа в сторону:1 — тяговая рама; 2— направляющие; 3, 4 — червячная пара; 5 — карданный вал; в —штурвал; 7— зубчатая рейка; 8 — вал; 9 — тяга; 10— малая шестерня.

Рис. 17. Механизм перемещения основной рамы в сторону:1 — рукоятка; 2 — цилиндрическая шестерня; 3 — червячное колесо; 4 — червяк; 5 — зубчатая рейка; 6 — уголок задней оси; 7 — уголок крепления коробкимеханизма.

Механизм перемещения основной р ам ы в сторону, вдоль задней оси (рис. 17). Перемещение основной рамы грейдера вдоль задней оси производится вращением рукоятки. Рукоятка укреплена на валу червяка, находящегося в зацеплении с червячным колесом. Червячная пара помещена в закрытом корпусе. На вертикальном валу червячного колеса насажена цилиндрическая шестерня, которая сцепляется с горизонтальной зубчатой рейкой. Корпус червячной пары прикреплен к уголку. При вращении рукоятки приводятся во вращение червяк, червячное колесо и шестерня. Цилиндрическая шестерня, находясь в зацеплении с неподвижной зубчатой рейкой задней оси, передвигает корпус червячной рамы и соединенный с ним угольник основной рамы в сторону — вдоль задней оси. Смещение рамы может быть произведено вправо или влево от среднего положения на 340 мм.

Рис. 18. Механизм управления дышлом:1 — штурвал; 2 —валик; 3, 4 — конические шестерни; 5, 6 — червячная пара; 7 —дышло; 8 — звездочка; 9 — цепь; 10— тяга; 11 — стяжная муфта; 12 — фасонная отливка.

Перемещение основной рамы осуществляется вручную и производится только во время остановки грейдера.

Механизм управления дышлом (рис. 18). Дышло имеет прямоугольное сечение и представляет собой сварную конструкцию из швеллеров и листовой стали. Задним концом дышло соединяется шарнирно с передком грейдера. На переднем конце дышло имеет прицепную серьгу для соединения грейдера непосредственно с трактором.

Дышло грейдера может быть установлено при помещи механизма поворота под различными углами по отношению к его передней оси. Это позволяет управлять движениями грейдера независимо от трактора, который может двигаться в стороне от грейдера (например ближе к оси дороги). В вертикальной плоскости дышло поддерживается тягой с амортизатором из пружины.

В горизонтальной плоскости дышло, помимо шарнирного соединения, закреплено с передней осью двумя тягами.

При вращении звездочки 8 в правую или левую сторону укорачивается та или другая тяга, и дышло поворачивается в сторону укороченной тяги. Правая тяга состоит из двух частей, соединенных стяжной муфтой 11 с резьбой, служащей для регулировки натяжения цепи и тяг.

Дышло поворачивается штурвалом, который жестко закреплен на валике, свободно проходящем через полый вал коробки управления. Вращение от штурвала передается паре конических шестерен и червячной паре. Червяк насажен на одной оси с конической шестерней, находящейся в зацеплении с червячным колесом, сидящим со звездочкой также на одном валу.