|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Строй-мат / 37 Приготовление и транспортирование бетонной смеси. Приготовление бетонной смеси

Приготовление бетонной смеси: материалы, способы

Приготовление бетонной смеси является одной из самых трудоемких и ответственных операций во время многих строительных работ — при заливке пола, монтаже перегородок, возведении фундамента. От качества приготовленного продукта зависит надежность и долговечность всего строения в целом.

Схема приготовления бетона.

Чтобы из таких разнородных по свойствам веществ, как цемент, вода, песок, гравий или щебень приготовить бетонную смесь, необходимо выполнить ряд операций. При этом очень важно соблюдать инструкции и технические правила производства. Из качественного цемента и дополнительных материалов можно получить устойчивый и прочный бетон.

Материалы для изготовления бетонной смеси

Изготовить бетонную смесь можно несколькими способами, которые могут отличаться соотношением компонентов, фракциями и добавками наполнителей, марками цемента. Каждый состав применяется для конкретных условий строительства. Обычно для приготовления бетонной смеси используют следующие компоненты:

- цемент;

- воду;

- щебень или гравий;

- строительный песок.

На изготовление 1 куб.м бетона понадобится около 200 л воды, 350 кг цемента (0,2 куб.м), 0,6 куб.м щебня и 0,6 куб.м песка. Если нужно приготовить 100 л продукта, то количество компонентов будет таким: цемент — 30 кг (3 ведра), песок — 70 кг (5 ведер), щебень — 100 кг (8 ведер).

В качестве вяжущего вещества чаще всего применяется цемент марки 400. Если использовать цемент более низкой марки, то нужно увеличивать его количество. Например, при использовании марки М300 вместо М400 количество цемента нужно увеличить на 30%.

Вода для изготовления бетона должна быть максимально чистой, то есть без содержания каких-либо примесей, агрессивных веществ или масла.

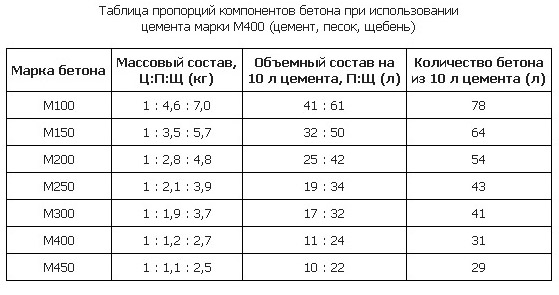

Таблица пропорций компонентов бетона при использовании цемента марки М400 (цемент, песок, щебень).

Если бетонная смесь готовится в жаркую погоду, то можно брать холодную воду, чтобы она не схватилась раньше времени. Очень сложно определить заранее нужное количество воды, так как здесь играет роль влагопотребность цемента, влажность песка и щебня. Литраж воды определяется уже в самом процессе изготовления смеси.

Щебень лучше применять мелкой фракции (2-20 мм). Наилучший результат получается при использовании щебня естественных горных пород, дробленного или мелкого речного гравия. Можно использовать также и искусственный щебень, керамзит, шлаки, известняк или кирпич, однако необходимо учесть, что бетонная конструкция в таком случае будет иметь меньшую прочность. Это также приводит к уменьшению морозостойкости бетона, что неприемлемо для конструкций, находящихся во влажной земле при низких температурах воздуха.

Песок для приготовления бетонной смеси следует брать чистым, крупным, без дополнительных составляющих — органических частиц, ила, глины. Для исключения таких частиц можно заранее просеять песок. От того, насколько он будет чистым, зависит прочность бетона, а применение грязного песка может привести к увеличению расхода цемента (15-20% от нормы).

Вернуться к оглавлению

Способы приготовления бетонной смеси

Если для строительных работ нужна бетонная смесь в больших объемах, то лучше всего будет воспользоваться бетономешалкой, а небольшие объемы удобнее замешивать вручную.

Вернуться к оглавлению

Приготовление бетонной смеси ручным способом

Нормы расхода для получения бетонной смеси.

Если вы решили приготовить бетонную смесь своими руками, вам следует подготовить такие материалы и инструменты:

- цемент марки 400;

- воду;

- щебень;

- песок;

- ведра;

- лопату;

- ящик для приготовления бетона.

Сначала вам необходимо подготовить емкость с бортиками для приготовления смеси. Для таких целей может подойти старое корыто. Цемент должен находиться недалеко от проведения работ. Если учесть тот факт, что на ведро цемента необходимо около 7,5 л воды, 4 ведра щебня и 2,5 ведра песка, то эти компоненты также должны находиться в непосредственной близости от рабочего места.

Переноски и перевозки материалов должны быть сведены к минимуму для исключения больших физических и временных затрат. Технология хранения и перевозки компонентов бетонной смеси должна исключать возможность их загрязнения землей, строительным мусором и другими сторонними элементами. Примеси могут снизить прочность бетона, стать причиной возникновения трещин.

Схема определения пластичности бетонной смеси.

Технология приготовления бетонной смеси следующая: сначала смешиваются сухие компоненты — цемент, песок и щебень, которые тщательно перемешиваются до однородной массы, а затем добавляется вода небольшими порциями. Консистенция готовой смеси должна напоминать густой творог, она не должна быть слишком текучей.

Дозировка составляющих чаще всего проводится в объемных величинах, например, измеряется тачками, ведрами или лопатами. Общий объем необходимой для приготовления раствора воды обычно соотносится с объемом цемента. Если указано, что водоцементное соотношение 0,5, это значит, что на ведро цемента нужно брать полведра воды. Для первого перемешивания сухой смеси с водой необходимо взять 1/3 ее общего объема.

Не нужно жалеть усилий на перемешивание, потому что в противном случае бетон может потерять свою прочность. Чем меньше воды используется при создании смеси, тем жестче она будет и тем труднее будет производиться ее укладка. С другой стороны, чем жестче смесь, тем выше ее прочность и другие эксплуатационные характеристики.

Проверяют готовность смеси таким образом: тыльной стороной лопаты при перемещении ее в свою сторону на поверхности смеси делается ряд ребер. При этом поверхность бетона должна быть гладкой, а его гребни должны оставаться такой же формы и не опадать.

Вернуться к оглавлению

Изготовление бетонной смеси с помощью бетономешалки

На бетономешалку стандартного образца на один замес обычно берется 1 ведро воды (15 л). Данная величина является примерной, и ее необходимо регулировать в первых нескольких замесах. После воды добавляют щебень, далее цемент, а затем песок.

На один замес нужно такое количество компонентов:

- 6 лопат щебня;

- 3 лопаты цемента;

- 8 лопат песка.

Замес следует проводить по такой технологии:

- Включить бетономешалку и залить в нее воду.

- Добавить щебень и дать ему хорошо перемешаться с водой.

- Добавить цемент и дать ему хорошо перемешаться.

- Добавить песок, перемешивать до образования однородной массы.

Если раствор получился слишком жесткий, можно добавить еще немного воды.

Раствор готов. Во время проведения работ следует соблюдать меры безопасности, так как бетономешалка питается от стационарной сети (220 В). Не стоит забывать о том, что бетон быстро застывает, поэтому его нельзя долго держать в бетономешалке.

moifundament.ru

состав и пропорции, замешивание раствора

К ручному замесу бетона прибегают при небольших объемах требуемого раствора, отсутствии оборудования или электричества на строительном участке. Технология несложная, но трудоемкая, львиная доля времени уходит на подготовку компонентов, а усилий – на достижение однородной консистенции. Пропорции подбираются с учетом требуемой марки прочности бетона, от правильности их соблюдения зависит надежность будущей конструкции.

Оглавление:

- Характеристики бетонных смесей и состав

- Пропорции ингредиентов

- Особенности самостоятельного изготовления

Требования к компонентам

Характеристики и свойства бетонного раствора напрямую связаны с качеством вяжущего, мелко- и крупнофракционного наполнителя, затворяемой воды и добавок. Главным ингредиентом является цемент, от него отмеряют все остальные пропорции. Связь между маркой вяжущего и итоговой прочностью бетона отражена в таблице:

| Марка бетона | М100 | М150 | М200 | М250 | М300 | М400 | М500 | М600 | |

| Требуемый цемент (минимум) | М300 | М400 | М400, М500 | М500-М600 | М600 | ||||

Проще говоря, марка вяжущего должна быть в 2 раза выше требуемого класса прочности раствора. Для приготовления бетона лучше всего подходит портландцемент, обладающий максимальным содержанием силикатов кальция в составе (до 80 %). Доля примесей не должна превышать 20%, на практике это означает дополнительную маркировку на упаковке Д0 или Д20. Проверка даты выпуска при покупке обязательна, этот вид вяжущего быстро теряет свои полезные свойства. При этом чем тоньше помол (у высококачественных сортов), тем скорее это происходит.

Опытные строители советуют приобретать цемент не ранее, чем за 2 недели до приготовления и проверять целостность упаковок, раскрывать мешки или хранить их незащищенными от влаги нельзя. Свежее вяжущее имеет светлый серо-зеленый цвет и легко просыпается сквозь пальцы, комки в нем отсутствуют. Использование просроченного или подмокшего цемента нарушает выбранные соотношения между остальными компонентами, его доля возрастает вдвое, при этом качество бетона не гарантируется.

Мелкофракционным наполнителем является песок, он не придает раствору прочность, но необходим для заполнения пустот. Для строительных смесей нужны составы с размеров фракций от 1,5 до 5 мм, желательно – с отклонениями между собой в пределах не более 1-2 мм. Высокие требования предъявляются к чистоте песка, в нем не должно быть ила, веток, грунта или мусора. Устранить крупные частицы и комки легко – достаточно просеять его через сито. Очистить песок от ила и мелкой пыли сложнее: для определения степени загрязнения материал засыпают в ведро и заливают водой, сильное помутнение – признак необходимости в его промывке. На практике это означает затягивание рабочего процесса на несколько дней, наполнитель в бетон вводится исключительно в сухом состоянии.

Щебень, гравий, керамзит или отсевы пород придают смеси прочность: чем выше требования к строительной конструкции, тем тверже они должны быть. Размер фракций варьируется от 5 до 40 мм (в редких случаях – до 70), важную роль играют такие показатели, как лещадность и шероховатость. Как и в случае с песком, отслеживается чистота крупнофракционного наполнителя, для исключения попадания грязи и мусора в бетон рекомендуется провести его промывку и просушку.

Еще одной контролируемой характеристикой является радиоактивность, этот показатель указывается в сертификате и обязательно проверяется перед покупкой.

При необходимости приготовить бетонный раствор своими руками с нестандартными свойствами (или для их улучшения) в состав вводят добавки:

- Цветовые – для придания особого окраса, используются при изготовлении тротуарной плитки или бордюрных элементов.

- Морозоустойчивые ингибиторы, увеличивающие вяжущие свойства цемента и позволяющие проводить бетонирование при минусовых температурах.

- Пластификаторы – для получения эластичных смесей без увеличения пропорций затворяемой жидкости.

- Эпоксидные – для повышения прочностных и гидрофобных свойств.

- Вещества, ускоряющие или замедляющие процесс гидратации.

- Армирующую фибру.

Рекомендуемые пропорции бетона

К востребованным в частном строительстве соотношениям вяжущего, песка и щебня относят 1:2:3 или 1:3:4 при условии использования портландцемента с маркой прочности М400 или М500. Чем выше его сорт, тем меньше его доля в растворе (при достаточной его свежести). Водоцементное соотношение зависит от назначения состава и варьируется от 0,5 (оптимальное значение) до 1,04, но не выше. Избыток жидкости резко ухудшает прочность застываемых конструкций, недостаток сказывается на качестве перемешивания и подвижности составов. Нередко возникает необходимость приготовить бетонную смесь с конкретной маркой, нормативные пропорции указаны в таблице:

| Марка раствора | Массовый состав на 1 кг цемента, кг | Объемное соотношение песка и щебня на 10 л цемента, л | Выход бетона на 10 л цемента, л | |||

| для М400 | для М500 | для М400 | для М500 | для М400 | для М500 | |

| М100 | 4,6:7 | 5,8:8,1 | 41:61 | 53:71 | 78 | 90 |

| М150 | 3,5:5,7 | 4,5:6,6 | 32:50 | 40:58 | 64 | 73 |

| М200 | 2,8:4,8 | 3,5:5,6 | 25:42 | 32:49 | 54 | 62 |

| М250 | 2,1:3,9 | 2,6:4,5 | 19:34 | 24:39 | 43 | 50 |

| М300 | 1,9:3,7 | 2,4:4,3 | 17:32 | 22:37 | 41 | 47 |

| М350 | 1,2:2,7 | 1,6:3,2 | 11:24 | 14:28 | 31 | 36 |

| М400 | 1,1:2,5 | 1,4:2,9 | 10:32 | 12:25 | 29 | 32 |

Указанные в таблице пропорции бетонной смеси актуальны при использовании портландцемента не ниже М400. Ввод примесей в состав на основные соотношения компонентов не влияют, их объемная и массовая доля мала. При этом превышение пропорций недопустимо, это нарушает гидратацию цемента. При отсутствии бетономешалки достичь их равномерного распределения крайне сложно, исключение представляют растворяемые варианты.

Нюансы процесса приготовления бетона вручную

При использовании готовых составов или небольших объемах сухие компоненты перемешиваются и постепенно затворяются чистой водой. Работать с заводскими вариантами (пескобетоном) удобно, все пропорции в них уже выверены, рекомендуемая дозировка жидкости указана на упаковке. Приготовить однородный раствор проще в плоской или широкой емкости с помощью тяпки или совковой лопаты. Бетонную смесь насыпают кратером (или собирают в горку после перемешивания), воду льют небольшими порциями в углубление в центре, сухие ингредиенты подсыпают с краев, процесс продолжается до достижения однородного состояния.

Но при необходимости замеса больших порций советуют выбрать другой порядок соединения ингредиентов. В этом случае бетон замешивают в старой ванне или корыте, объемное соотношение пропорций проще всего перевести в ведра. При использовании портландцемента М500 рекомендуемый рецепт на 1 часть вяжущего включает 3 песка, 4 щебня и 1 воды. При условии хорошей просушки компонентов в ведрах это соотношение составляет 2:6:8:2.

Последовательность соединения при этом следующая: 20 л воды заливаются в емкость первыми и тщательно размешиваются с 2 ведрами цемента совковой лопатой. Далее туда порционно вводится 6 ведер песка, процесс повторяется до достижения однородного состояния. Для равномерного распределения крупнофракционного наполнителя смесь разравнивают по дну и щебень насыпают по всей площади. Полученный бетонный раствор расходуют незамедлительно, в течение получаса.

Что еще следует учесть

Важно понимать: замес вручную требует много времени и сил, на ответвленных объектах и при больших объемах работ без бетономешалки не обойтись. Все компоненты подготавливаются заранее, в идеале состав включает фракции разного размера. Расчет необходимого количества материала обязателен, пропорции и марка вяжущего в процессе замеса не меняются.

Также не стоит забывать, что помимо правильного приготовления смеси технология бетонирования включает в себя выравнивание и уплотнение бетона с последующим влажностным уходом. Работы ведутся в теплое время года, при понижении температуры воздуха ниже +5 °C предусматриваются дополнительные меры: прогрев или ввод в состав присадок.

stroitel-lab.ru

22. Технология приготовления бетонной смеси

Технологический процесс бетонирования конструкций, включает приготовление бетонной смеси и транспортирования ее на строящийся объект, подачу, распределение, укладку и уплотнение ее в конструкции, уход за бетоном в процессе твердения.

Бетонную смесь нельзя заготовить заранее и перевозить на большие расстояния. После приготовления она должна быть доставлена и уложена в блоки сооружения до начала схватывания (обычно 1…3 ч). Поэтому бетонную смесь необходимо приготавливать вблизи мест её укладки так, чтобы время нахождения её в пути в летнее время не превышало 1 ч.

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе в готовом виде доставляют на строительство или приготавливают на приобъектных инвентарных (передвижных) бетоносмесительных установках.

Приготовление бетонной смеси состоит из следующих операций: прием и складирование составляющих материалов (цемента, заполнителей), взвешивание (дозирование) и перемешивания их с водой и выдачи готовой бетонной смеси на транспортные средства. В зимних условиях в данный технологический процесс включают дополнительные операции.

Бетонную смесь приготавливают по законченной или расчлененной технологии. При законченной технологии в качестве продукта получают готовую бетонную смесь, при расчлененной – отдозированные составляющие или сухую бетонную смесь. Основными техническими средствами для выпуска бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Технологическое оборудование стационарного типа для приготовления бетонной смеси может быть решено по одноступенчатой и двухступенчатой схемам.

Одноступенчатая (вертикальная) схема (рис. 6.1, а) характеризуется тем, что составляющие материалы бетонной смеси (вяжущие, заполнители, вода) поднимаются в верхнюю точку технологического процесса один раз и далее перемещаются вниз под действием собственной силы тяжести по ходу технологического процесса. Достоинства: компактны, экономичны, а недостатки — сложность монтажа (из-за значительной высоты, до 35 м).

При двухступенчатой (партерной) схеме (рис. 6.1, б) подъем составляющих материалов бетонной смеси происходит дважды, т.е. составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходя через собственные дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель. Достоинством данной схемы является меньшая стоимость монтажа, а недостатком – большая площадь застройки.

При потребности в бетонной смеси не более 20 м3/ч обычно применяют передвижные мобильные бетономешалки со смесителями гравитационного типа.

Рис. 6.1. Схемы компоновки бетоносмесительных заводов и установок: а – одноступенчатая; б – двухступенчатая; 1 – конвейер склада заполнителей

в расходные бункера; 3, 9, 10 – поворотная направляющая и распределительная; 4 – расходные бункера; 5 – трубопровод подачи цемента; 6 – дозатор цемента; 7 – дозатор заполнителей; 8 – дозатор воды; 11 – бетоносмесители; 12 – раздаточный бункер; 13 - автобетоновоз; 14 – автоцементовоз; 15 – скиповый подъемник.

Конструкция бетоносмесительных установок позволяет переводить из рабочего в транспортное положение в течение одной рабочей смены и транспортировать их на прицепе на очередной объект. Использование таких установок целесообразно на крупных рассредоточенных объектах, расположенных от стационарных бетонных заводов на расстояниях, превышающих технологически допустимые.

Бетонные заводы обычно выпускают продукцию двух видов – отдозированные составляющие и готовую бетонную смесь.

В качестве оборудования для приготовления обычной бетонной смеси применяют смесители цикличного и непрерывного действия.

Бетоносмесители цикличного действия различаются по объему готовой смеси, выдаваемой за один замес.

Производительность цикличного бетоносмесителя

П = q·n·kв/1000, м3/ч

где q – объем готовой бетонной смеси за один замес, л; n – число замесов в один час; kв – коэффициент использования бетоносмесителя по времени (0,85…0,93).

Загрузку бетоносмесителя цикличного действия производят в следующей последовательности: сначала в смеситель подают 20…30% требуемого на замес количества воды, затем одновременно начинают загружать цемент и заполнители, не прекращая подачи воды до необходимого количества. Цемент поступает в смеситель между порциями заполнителя, благодаря чему устраняется его распыление. Продолжительность перемешивания бетонной смеси зависит от вместимости барабана смесителя и необходимой подвижности бетонной смеси и составляет от 45 до 240 с.

Бетоносмесители непрерывного действия выпускаются производительностью 5, 15, 30 и 60 м3/ч, а машины гравитационного типа с барабанным смесителем – производительностью 120 м3/ч. Продолжительность перемешивания в этих бетоносмесителях указывают в паспортах машин.

При приготовлении бетонной смеси по раздельной технологии необходимо соблюдать следующий порядок: в смеситель дозируется вода, часть песка, тонкомолотый минеральный наполнитель (в случае его применения) и цемент. Все эти составляющие тщательно перемешиваются, полученную смесь подают в бетоносмеситель, предварительно загруженный оставшейся частью песка и воды, крупным заполнителем и еще раз вся эта смесь перемешивается.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона.

К бетонной смеси предъявляют определенные требования:

1) она должна сохранять однородность (при транспортировании, перегрузке и укладке в опалубку), которая обеспечивается связностью (нерасслаиваемостью) и водоудерживающей способностью. Все это достигается правильным подбором состава смеси, точностью дозировки составляющих и тщательным перемешиванием всех компонентов;

2) обладать удобоукладываемостью. Удобоукладываемость – это способность бетонной смеси под действием вибрации растекаться и заполнять форму. Она зависит от зернового состава смеси, количества воды, степени армирования, способов транспортирования и уплотнения смеси.

Все большее применение находит сухая строительная смесь (ССС) – смесь вяжущего, заполнителей, добавок, пигментов, отдозированных и перемешанных на заводе, и затворяемых водой перед употреблением. Точное дозирование компонентов позволяет получать более высокие технические характеристики готовой продукции по сравнению со смесями полученными, приготовляемыми на строительной площадке. Важным достоинством сухих смесей является возможность добавления в них химических добавок и микронаполнителей, как улучшающих их структуру, так и подготовленных для применения в холодное время года.

Технология транспортирования бетонных смесей

Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки или же перегрузку ее на другие транспортные средства или приспособления, при помощи которых смесь доставляют в блок бетонирования. Блоком бетонирования называют подготовленную к укладке бетонной смеси конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.

На практике процесс доставки бетонной смеси в блоки бетонирования осуществляют по двум схемам:

- от места приготовления до непосредственной разгрузки в блок бетонирования;

- от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную разгрузку бетонной смеси.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования – в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема. При любом способе транспортирования смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока.

Допустимая продолжительность перевозки зависит от температуры смеси при выходе из смесителя: она не должна превышать 1 ч при температуре 20-30°С; 1,5 ч - 19-10°С; 2 ч - 9-5°С. Длительная перевозка по плохим дорогам приводит к ее расслаиванию. Поэтому в транспортных средствах без побуждения смеси в пути не рекомендуется перевозить на расстояние больше 10 км по хорошим дорогам и больше 3 км - по плохим.

Выбор транспортных средств осуществляют исходя из условий строящегося объекта: объема бетонных работ; срока их производства; расстояния перемещения; размера сооружения в плане и по высоте; ТЭП (производительности, скорости передвижения, удельной стоимости перевозки). Кроме того, необходимо учитывать также требования сохранения свойств бетонной смеси — недопущения распада, изменения однородности и консистенции.

Для перевозки смеси на объект широко применяют автомобильный транспорт – самосвалы общего назначения, бетоновозы и автобетоносмесители (миксеры).

Перевозка смеси самосвалами. Недостатки: возникают трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, необходимость ручной очистки кузова.

Перевозка бетонной смеси бетоновозами, оборудованными герметичными опрокидывающимися кузовами мульдообразной формы. Достоинства: перевозка смеси возможна на расстояние до 25-30 км, причем без расплескивания ее и вытекания цементного молока.

Перевозка смеси автобетоносмесителями (миксерами). Это наиболее эффективное средство транспортирования. Автобетоносмесители загружаются на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь. Вместимость автобетоносмесителей по готовому замесу от 3 до 10 м3. Перемешивание компонентов с водой обычно начинается за 30 – 40 мин до прибытия на объект. В автобетоносмесителях (миксерах) выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Достоинства: дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена.

Доставленную на объект бетонную смесь можно выгружать непосредственно в конструкцию (при бетонировании конструкций расположенных на уровне земли или малозаглубленных) или перегружать в промежуточные емкости для последующей подачи на место бетонирования.

В бетонируемые конструкции смесь подают кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагнетателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками. Поворотные бадьи вместимостью 0,5 – 8 м3 загружают непосредственно из самосвалов или бетоновозов. Ленточные передвижные конвейеры применяют, когда подать смесь к месту укладки средствами доставки или в бадьях трудно или невозможно. Конвейерами длиной до 15 м подают смесь на высоту до 5,5 м. Для уменьшения высоты свободного падения смеси при выгрузке, применяют направляющие щитки или воронки. Недостаток: конвейеры в процессе бетонирования необходимо часто переставлять.

Поэтому более эффективны в этом отношении самоходные ленточные бетоноукладчики, смонтированные на базе трактора, оборудованные скиповым подъемником и ленточным конвейером длиной до 20 м. Для подачи смеси в конструкции, расположенных в стесненных условиях и в местах, не доступных для других средств транспорта применяют бетононасосы. Они подают смесь по стальному разъемному трубопроводу (бетоноводу) на расстояние по горизонтали до 300 м и по вертикали до 50 м. Также для бесперегрузочной подачи смеси и ее укладки используют пневмонагнетатели. Максимальная дальность транспортирования ими — 200 м по горизонтали или до 35 м по вертикали при подаче до 20 м3/ч. Для подачи и распределения смеси непосредственно на месте укладки при высоте 2 – 10 м применяют хоботы, представляющие собой трубопровод из конусных металлических звеньев и верхней воронки; виброхоботы, представляющие собой звеньевой хобот с вибратором. На загрузочной воронке вместимостью 1,6 м3 и секциях виброхобота диаметром 350 мм через 4-8 м устанавливают вибраторы-побудители, а также гасители.

Подачу и распределение бетонной смеси в конструкции на расстоянии до 20 м с уклоном к горизонту 5-20° обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м3. Им можно укладывать смеси до 5 м3/ч при угле наклона 5°, а при угле 15° — до 43 м3/ч.

studfiles.net

Приготовление бетонных смесей | Технология бетона и изделий из него

Для получения качественного бетона необходимо в процессе приготовления бетонной смеси обеспечить образование сплошного слоя цементного теста на поверхности зерен мелкого и крупного заполнителя, а также равномерное распределение растворной части в массе крупного заполнителя. Получить однородную бетонную смесь можно путем правильного подбора состава и выбора способа приготовления, типа смесительного оборудования, продолжительности перемешивания, степени заполнения емкости смесителя, а также последовательности загрузки и смешивания компонентов бетонной смеси.

Способы приготовления бетонных смесей. Приготовление бетонных смесей можно производить тремя способами: одновременным смешиванием всех компонентов, перемешиванием с одновременной механической обработкой смеси и раздельным приготовлением цементного теста (или раствора) с последующим смешиванием его с заполнителями.

Приготовление бетонной смеси способом одновременного перемешивания всех компонентов в бетоносмесителях различного типа широко используется в строительстве без существующих изменений несколько десятков лет. Основными недостатками этого способа являются неполное использование вяжущего в бетоне и сравнительно большая продолжительность перемешивания, особенно для жестких смесей. Используемое при этом смесительное оборудование, несмотря на простоту конструкции, имеет большие размеры и отличается повышенной металлоемкостью.

Проведенные исследования и практика показали, что при дополнительной механической обработке компонентов в процессе их перемешивания достигается не только большая однородность смесей с различным содержанием воды (в том числе и жестких), но и повышение активности вяжущих, ускорение процесса твердения, а также улучшение сцепления цементного камня с заполнителем. Этот способ приготовления бетонных смесей позволяет улучшить структуру бетона, повысить его прочность и снизить расход вяжущего.

Для приготовления тяжелых бетонных смесей новым способом сконструированы смесительные машины в основном с вибрационной обработкой смеси. Они имеют сравнительно сложную конструкцию и создают в работе трудноустранимые вибрации и шум, вредно действующие на здоровье рабочих и строительные конструкции здания смесительного цеха.

Как показали исследования, одновременное перемешивание всех компонентов не обеспечивает достаточной однородности бетонной смеси и полного использования вяжущих свойств цемента, а прочность и плотность бетона получаются ниже, чем при раздельном способе приготовления с тем же расходом материалов. Сущность раздельного способа приготовления бетонных смесей заключается в том, что сначала готовят цементное тесто (или раствор), добиваясь при этом значительного повышения активности вяжущего, а затем производят смешивание готового теста (или раствора) с заполнителем.

Для приготовления цементного теста (или раствора) с одновременным повышением активности вяжущего можно использовать как известные методы (например,, мокрый домол цемента в вибромельницах), так и сравнительно новые — приготовление смеси с помощью вибровалковых и струйных смесителей и др. Наиболее эффективен мокрый домол в вибромельницах, когда происходит непрерывное измельчение частиц цемента и разрушение оболочек на зернах цемента, образующихся в процессе гидратации, что способствует дальнейшему взаимодействию цемента с водой и ускоряет впоследствии твердение цемента.

В настоящее время ученые работают над созданием новых методов и конструкций машин для приготовления цементного молока одновременно с его активизацией.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Лекция 7.5 Приготовление бетонной смеси

Технология строительных процессов. | Лекция 7.5. |

Приготовление бетонной смеси

Большинство современных зданий и сооружений возводится с применением бетона или железобетона. Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, заполнителей и в необходимых случаях специальных добавок.

Приготовляют бетонную смесь в бетоносмесителях. В зависимости от назначения бетонной смеси для ее приготовления можно применять различные виды цементов, удовлетворяющих требованиям, установленным соответствующими стандартами. Выбор цементов определяется условиями службы бетонной конструкции, а также требуемой прочностью бетона и условиями твердения бетонной смеси.

Наибольший размер зерен крупного заполнителя подбирается в зависимости от наименьших размеров бетонируемой конструкции или расстояния между стержнями арматуры, а также в зависимости от типа и вместимости бетоносмесителей.

Число фракций крупного заполнителя (щебня или гравия) должно быть не менее двух при крупности зерен заполнителя 40 и 70 мм в бетонах марки 200 и выше, а в гидротехнических бетонах независимо от марки; не менее трех фракций в гидротехнических бетонах при крупности зерен заполнителя 120 мм и выше. Мелкий заполнитель (песок) используют одной или двух фракций. При приготовлении бетонной смеси’ заполнители различных фракций дозируют раздельно. Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. Состав смеси должен обеспечить в заданные сроки проектную марку бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и др.

Лаборатория подбирает состав бетонной смеси с наименьшим для данных условий расходом цемента. Такой состав выражается соотношением масс материалов, идущих на приготовление 1 м3 бетона или на один замес бетоносмесителя. Например, соотношение 1:3,3:6,5 выражает состав бетона, в котором на 1 часть цемента по массе приходится 3,3 части песка и 6,5 части щебня или гравия.

Лаборатория также указывает расход цемента в килограммах на 1 м3 бетона (или на один замес) и водоцементное отношение (В/Ц), представляющее собой отношение массы воды к массе цемента. По указанному водоцементному отношению определяют количество воды, требующееся на 1 м3 бетона или на один замес.

Подобранный состав бетонной смеси в процессе работ систематически корректируется с учетом изменяющейся влажности заполнителей для обеспечения постоянства заданного водоцементного отношения.

Бетонные смеси в зависимости от их технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения.

Подвижность и жесткость бетонной смеси зависят главным образом от количества содержащейся в ней воды, а для получения требуемой прочности бетона необходимо соблюдать заданное водоцементное отношение.

Благодаря пониженному содержанию воды в жестких бетонных смесях по сравнению со смесями, обладающими подвижностью, достигается более высокая прочность бетона при одинаковом расходе цемента.

Одинаковую прочность бетона можно получить, применяя обладающую подвижностью бетонную смесь или жесткую с уменьшенным содержанием цемента. Однако использование жестких бетонных смесей позволяет экономить от 10 до 25% цемента.

Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности,

- 1 -

Смешивание

составляющих

Выдача бетонной смеси

Прием и складирование

заполнителей

Подогрев

Технология строительных процессов. | Лекция 7.5. |

предназначенные для комплектования бетонных заводов круглогодичного действия, либо для применения в качестве приобъектных предприятий в летнее время.

На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Вода

Вяжущее | Схема 1. Получение готовой бе- |

| |

| тонной смеси. |

|

|

|

Противомороз- | Дозирование | Пластифициру- |

ные добавки |

| ющие добавки |

Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема компонентов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-

разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкций сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом.

В состав предприятия по производству бетонной смеси — бетонного завода, помимо бетоносмесительной установки, входят склады цемента и заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. Завод может быть оборудован устройством для подогрева или охлаждения компонентов бетонной смеси, а также приготовления водных растворов различных добавок, оборудованием для обогащения (промывки, сортировки) заполнителей, ремонтномеханической мастерской.

Прием и складирова-

ние заполнителей

Схема 2. Выгрузка сухой бетонной смеси в автобетоносмеситель.

Подогрев

Вяжущее

Дозирование

добавки

Смешивание

сухих Вода составляющих

Автобетоносмеситель

Бетонные заводы и приобъектные бетоносмесительные установки оснащают в основном механизированными или автоматизированными складами цемента силосного типа, состоящими из однотипных силосов (банок) цилиндрической

- 2 -

Технология строительных процессов. | Лекция 7.5. |

формы. Склады силосного типа надежно защищают цемент от атмосферной и грунтовой влаги.

На небольших бетоносмесительных установках применяют инвентарные силосы вместимостью 15 и 25 т, на бетонных заводах — силосы вместимостью от 100 до 1500 т каждый.

На бетонных заводах заполнители обычно хранят в рассортированном виде в штабелях, конусных или других отсыпках в основном на механизированных открытых складах, а на некоторых небольших постоянно действующих заводах — на складах закрытого типа. Как открытые, так и закрытые склады размещают на забетонированных площадках с надлежащим уклоном для быстрого отвода воды, дренирующей сквозь толщу материала.

Бетонный завод или приобъектная бетоносмесительная установка вырабатывают, как правило, готовую бетонную смесь (схема 1), но при необходимости могут выдавать отдозированные компоненты сухой бетонной смеси (схема 2). Сухая бетонная смесь бывает необходима при разбросанном фронте укладки бетона, например при дорожных или туннельных работах, когда невозможно сохранить высокое качество готовой бетонной смеси из-задальности транспортирования. В этом случае бетонную смесь приготовляют в автобетоносмесителях в пути следования до места укладки. Сухая бетонная смесь, загруженная на заводе в автобетоносмеситель, после затворения водой смешивается в пути, и на объект доставляется готовая бетонная смесь.

- 3 -

studfiles.net

Приготовление бетонной смеси

Технология строительных процессов. | Лекция 7.5. |

Приготовление бетонной смеси

Большинство современных зданий и сооружений возводится с применением бетона или железобетона. Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, заполнителей и в необходимых случаях специальных добавок.

Приготовляют бетонную смесь в бетоносмесителях. В зависимости от назначения бетонной смеси для ее приготовления можно применять различные виды цементов, удовлетворяющих требованиям, установленным соответствующими стандартами. Выбор цементов определяется условиями службы бетонной конструкции, а также требуемой прочностью бетона и условиями твердения бетонной смеси.

Наибольший размер зерен крупного заполнителя подбирается в зависимости от наименьших размеров бетонируемой конструкции или расстояния между стержнями арматуры, а также в зависимости от типа и вместимости бетоносмесителей.

Число фракций крупного заполнителя (щебня или гравия) должно быть не менее двух при крупности зерен заполнителя 40 и 70 мм в бетонах марки 200 и выше, а в гидротехнических бетонах независимо от марки; не менее трех фракций в гидротехнических бетонах при крупности зерен заполнителя 120 мм и выше. Мелкий заполнитель (песок) используют одной или двух фракций. При приготовлении бетонной смеси’ заполнители различных фракций дозируют раздельно. Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. Состав смеси должен обеспечить в заданные сроки проектную марку бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и др.

Лаборатория подбирает состав бетонной смеси с наименьшим для данных условий расходом цемента. Такой состав выражается соотношением масс материалов, идущих на приготовление 1 м3 бетона или на один замес бетоносмесителя. Например, соотношение 1:3,3:6,5 выражает состав бетона, в котором на 1 часть цемента по массе приходится 3,3 части песка и 6,5 части щебня или гравия.

Лаборатория также указывает расход цемента в килограммах на 1 м3 бетона (или на один замес) и водоцементное отношение (В/Ц), представляющее собой отношение массы воды к массе цемента. По указанному водоцементному отношению определяют количество воды, требующееся на 1 м3 бетона или на один замес.

Подобранный состав бетонной смеси в процессе работ систематически корректируется с учетом изменяющейся влажности заполнителей для обеспечения постоянства заданного водоцементного отношения.

Бетонные смеси в зависимости от их технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения.

Подвижность и жесткость бетонной смеси зависят главным образом от количества содержащейся в ней воды, а для получения требуемой прочности бетона необходимо соблюдать заданное водоцементное отношение.

Благодаря пониженному содержанию воды в жестких бетонных смесях по сравнению со смесями, обладающими подвижностью, достигается более высокая прочность бетона при одинаковом расходе цемента.

Одинаковую прочность бетона можно получить, применяя обладающую подвижностью бетонную смесь или жесткую с уменьшенным содержанием цемента. Однако использование жестких бетонных смесей позволяет экономить от 10 до 25% цемента.

Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности,

- 1 -

Подогрев

Вяжущее

Прием и складирование

заполнителей

Технология строительных процессов. | Лекция 7.5. |

предназначенные для комплектования бетонных заводов круглогодичного действия, либо для применения в качестве приобъектных предприятий в летнее время.

На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Вода

Схема 1. Получение готовой бетонной смеси.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Противомороз- |

| Дозирование |

| Пластифици- |

|

|

|

|

ные добавки |

|

|

| рующие добав- |

|

|

|

|

|

|

|

| ки |

| Бетоносмесительная уста- | ||

|

|

|

|

| новка представляет собой ком- | |||

|

|

|

| |||||

|

| Смешивание |

|

| плект технологического оборудо- | |||

|

| составляющих |

|

| вания для дозирования компонен- | |||

|

|

|

|

| ||||

|

|

|

|

| тов | и приготовления | бетонной | |

|

|

|

|

| смеси с устройствами для приема | |||

|

|

|

|

| компонентов и | выдачи | готовой | |

|

| Выдача бетонной | ||||||

|

|

|

| бетонной смеси. Оборудование | ||||

|

| смеси |

|

| ||||

|

|

|

|

|

|

|

| |

|

|

|

|

| смонтировано | на | сборно- | |

разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкций сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом.

В состав предприятия по производству бетонной смеси — бетонного завода, помимо бетоносмесительной установки, входят склады цемента и заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. Завод может быть оборудован устройством для подогрева или охлаждения компонентов бетонной смеси, а также приготовления водных растворов различных добавок, оборудованием для обогащения (промывки, сортировки) заполнителей, ремонтномеханической мастерской.

Прием и складирова-

ние заполнителей

Схема 2. Выгрузка сухой бетонной смеси в автобетоносмеситель.

Подогрев

Вяжущее

Дозирование

добавки

Смешивание

сухих Вода составляющих

Автобетоносмеситель

Бетонные заводы и приобъектные бетоносмесительные установки оснащают в основном механизированными или автоматизированными складами цемента силосного типа, состоящими из однотипных силосов (банок) цилиндрической

- 2 -

Технология строительных процессов. | Лекция 7.5. |

формы. Склады силосного типа надежно защищают цемент от атмосферной и грунтовой влаги.

На небольших бетоносмесительных установках применяют инвентарные силосы вместимостью 15 и 25 т, на бетонных заводах — силосы вместимостью от 100 до 1500 т каждый.

На бетонных заводах заполнители обычно хранят в рассортированном виде в штабелях, конусных или других отсыпках в основном на механизированных открытых складах, а на некоторых небольших постоянно действующих заводах — на складах закрытого типа. Как открытые, так и закрытые склады размещают на забетонированных площадках с надлежащим уклоном для быстрого отвода воды, дренирующей сквозь толщу материала.

Бетонный завод или приобъектная бетоносмесительная установка вырабатывают, как правило, готовую бетонную смесь (схема 1), но при необходимости могут выдавать отдозированные компоненты сухой бетонной смеси (схема 2). Сухая бетонная смесь бывает необходима при разбросанном фронте укладки бетона, например при дорожных или туннельных работах, когда невозможно сохранить высокое качество готовой бетонной смеси из-задальности транспортирования. В этом случае бетонную смесь приготовляют в автобетоносмесителях в пути следования до места укладки. Сухая бетонная смесь, загруженная на заводе в автобетоносмеситель, после затворения водой смешивается в пути, и на объект доставляется готовая бетонная смесь.

- 3 -

studfiles.net

37 Приготовление и транспортирование бетонной смеси

37 Приготовление и транспортирование бетонной смеси.

Приготовление бетонной смеси

Дозированные по объёму или массе компоненты бетона перемешивают. Это один из важнейших этапов приготовления бетонной смеси, когда составляющие в процессе перемешивания необходимо превратить в однородную гомогенную массу.

Недостаточно тщательное перемешивание — одна из причин недобора бетоном требуемой прочности. Следствием неравномерного перемешивания может явиться снижение прочности бетона, а также ухудшение других его свойств.

Наиболее частой ошибкой при приготовлении бетонной смеси вручную является добавление воды без перемешивания сухой смеси. В этом случае нельзя обеспечить гомогенность смеси.

Для первого мокрого перемешивания треть необходимого количества воды заливается в сухую смесь, оставшаяся вода добавляется при втором мокром перемешивании.

Для каждой бетономешалки существует оптимальное время перемешивания, то истечение которого получают гомогенную бетонную смесь. Недопустимо не только сокращение времени перемешивания, но и увеличение его сверх необходимого, т.к. при длительном перемешивании смесь расслаивается, т.е. хорошо перемешанные частицы вновь распадаются и бетонная смесь делится на составляющие. Оптимальное время перемешивания 2–3 мин (в зависимости от объёма и типа бетономешалки).

При приготовлении бетонной смеси холодное время года частой ошибкой является неправильный порядок загрузки компонентов. Используя для затворения нагретую до 60–70°C воду, следует смешивать её с незамороженным щебнем. Температура смеси при этом составит 20–22°C; в неё можно будет подмешивать цемент.

При приготовлении бетонной смеси необходимо принимать меры, обеспечивающие сохранение требуемой консистенции к моменту ее укладки в опалубку. Это может быть достигнуто за счет увеличения расхода воды, что, однако, связано с увеличением расхода цемента.

Консервация консистенции бетонной смеси может быть достигнута и путем введения в бетонную смеси при ее приготовлении поверхностно-активных добавок (0,4...0,5% массы цемента). Они не только уменьшают обезвоживание смеси, но и пластифицируют ее, снижая водопотребность.

Транспортирование бетонной смеси

Приготовленную бетонную смесь доставляют к месту укладки на носилках или тачках. Неправильно выбранное средство транспортировки может снизить качество бетонной смеси, поскольку от тряски она расслаивается. Применять такой бетон опасно, т.к. дефекты в конструкциях могут проявиться неожиданно через некоторый промежуток времени.

Нередко для подачи бетонной смеси применяют транспортёры. Если подавать транспортёром пластичную смесь, то теряя часть воды она будет расслаиваться, утрачивая свои свойства. Бетонную смесь нельзя сбрасывать с высоты более 1,5 м. Расслаивание можно предотвратить, устроив у выгрузочного конца транспортёра приёмный бункер и отводную трубу; обычного фартука здесь недостаточно.

При транспортировке бетонных смесей в условиях сухого жаркого климата кузова бетоновозов или автобетоносмесителей должны иметь термоизоляцию. Однако и в этом случае во избежание интенсивного обезвоживания дальность перевозки не должна превышать 10..15 км.

В условиях сухого жаркого климата должно быть примерно в 1,5 раза увеличено время перемешивания смеси, обеспечена перевозка в закрытой таре, ограничено время перевозки и сведены к минимуму перегрузки.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)