|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Погрузочно-разгрузочные машины. Погрузочно разгрузочные машины

Погрузочно-разгрузочные машины

Было:

Основные технико-экономические показатели и оценка экономической эффективности строительных машин. Транспортные, транспортирующие и погрузочно-разгрузочные машины. Общая характеристика транспортирования строительных грузов автомобильным, железнодорожным, водным и воздушным (грузовые самолеты, вертолеты и дирижабли) транспортом. Конвейеры и пневмотранспортные установки. Грузовые автомобили, тракторы, пневмоколесные тягачи. Грузовые автомобили. Автомобили-самосвалы и автопоезда. Полуприцепы-панелевозы. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ И ОБОРУДОВАНИЕ. Ленточные и пластинчатые конвейеры, эскалаторы. Ковшовые конвейеры и подъемники непрерывного действия. Винтовые и вибрационные конвейеры. Установки всасывающего и нагнетательного действия для пневматического транспортирования материалов. Автоцементовозы.

Погрузочно-разгрузочные машины в строительстве применяют для погрузки штучных и сыпучих грузов, разгрузки их с транспортных средств, а также для перемещения и складирования в пределах строительной площадки. Они представляют собой преимущественно самоходные колесные или гусеничные подъемно-транспортные машины.

По принципу выполнения рабочих операций Погрузочно-разгрузочные машины делят на машины цикличного и непрерывного действия. Первые являются универсальными и могут применяться в различных условиях благодаря наличию многих видов рабочего оборудования; вторые применяют на объектах с большим объемом работ по погрузке, перемещению и разгрузке сыпучих строительных материалов, а также там, где рабочий процесс должен быть непрерывным.

В зависимости от назначения погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов — автопогрузчики и для сыпучих грузов — одно- и многоковшовые погрузчики.

Для разгрузки материалов с железнодорожного подвижного состава используют разгрузчики узкоспециального назначения различных конструкций, например, со скребковым, бурофрезерным, всасывающим рабочими органами.

Автопогрузчики. Основным видом рабочего оборудования автопогрузчиков является вилочный захват, который подводят под груз или штабель из отдельных мелких грузов, установленный на подставках. С помощью вилочных погрузчиков перегружают и транспортируют штучные железобетонные изделия, поддоны с кирпичом, оборудование, длинномерные пиломатериалы, профильный металл.

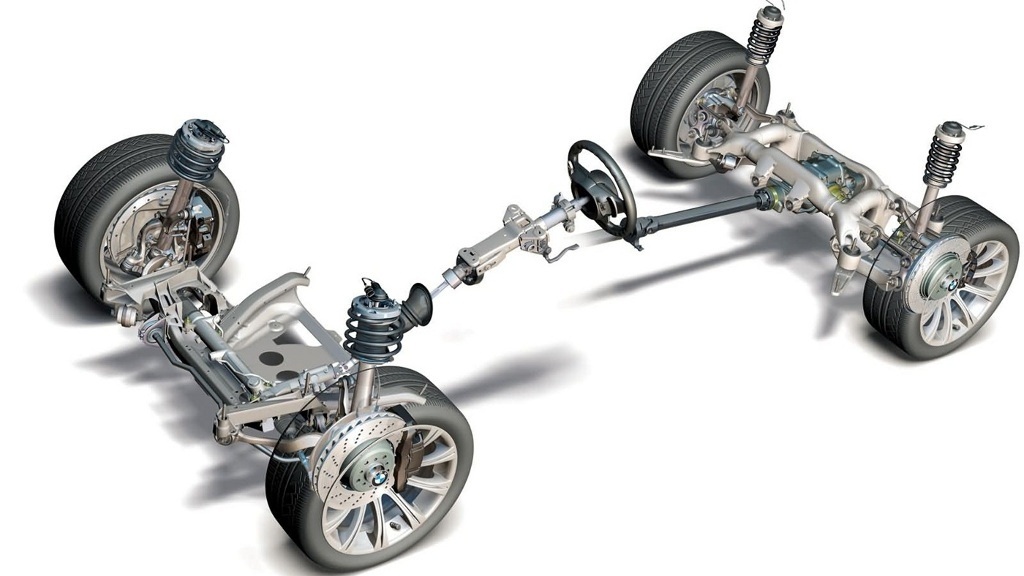

Вилочные автопогрузчики изготовляют на базе автомобильных узлов (мостов, коробок передач, рулевого управления, тормозных устройств и др.) с двигателями внутреннего сгорания или с электродвигателями, работающими от аккумулятора. Все агрегаты (рис.67,а) монтируются на ходовой раме, которая опирается на передний 12 и задний 11 мосты погрузчика.

|

|

|

| Рис.67. Вилочный автопогрузчик | |

В отличие от обычного автомобиля у вилочных погрузчиков двигатель и управляемые колеса располагаются сзади, а ведущий мост со сдвоенными пневмоколесами — спереди. Это обусловлено тем, что передняя часть погрузчика воспринимает нагрузку от рабочего оборудования и груза. Ходовое оборудование погрузчиков приспособлено для работы на площадках с твердым покрытием. Заднее расположение управляемых колес создает погрузчику хорошую маневренность.

Подъемная, часть погрузчика — грузоподъемник (рис.67,б) состоит из шарнирно укрепленной на раме погрузчика основной вертикальной рамы 2, выдвижной внутренней рамы 4 и грузовой каретки 8 с вилочным захватом 5. Для надежного захвата груза основная рама подъемника может отклоняться вперед от вертикальной плоскости на угол 3...4°, а для обеспечения устойчивости в транспортном положении—на 12...15° назад, что осуществляется с помощью двух гидравлических цилиндров. Выдвижная рама перемещается по направляющим основной рамы гидравлическим цилиндром 1 Корпус гидроцилиндра опирается на нижнюю поперечину основной рамы, а поршень 3 и шток 10 шарнирно связаны с верхней балкой выдвижной рамы 6. Одновременно по направляющим рамы перемещается грузовая каретка с помощью обратного цепного полиспаста. Последний образован двумя пластинчатыми цепями 9, перекинутыми через звездочки 7, установленными на верхней балке подвижной рамы 6. Концы цепей закреплены на основной раме и на грузовой каретке. Благодаря этому грузовая каретка движется с удвоенной скоростью и проходит путь в два раза больший, чем ход выдвижения штока гидроцилиндра.

Поступательное движение штоков гидроцилиндров рабочего оборудования вилочного автопогрузчика создается давлением жидкости насосов, приводимых во вращение двигателем автопогрузчика. Для уменьшения усилий управления в систему управляемых колес подключен специальный гидроусилитель рулевого управления. Для привода гидроусилителя рулевого управления установлен насос. Управление гидроусилителем сблокировано с рулевой колонкой и осуществляется автоматически.

Вилочные погрузчики выпускаются грузоподъемностью 3...5т с высотой подъема груза до 6м и скоростью перемещения с грузом до 20 и без груза до 40км/ч. Автопогрузчики оборудуются различными съемными видами рабочего оборудования — грейфером (схватом) для бревен, ковшом для сыпучих грузов, крановой стрелой и другими приспособлениями, расширяющими область их применения. Так, для работы с длинномерными грузами, с которыми обычный погрузчик не приспособлен работать, применяют автопогрузчики с боковым расположением грузоподъемника. Грузоподъемник поворачивается относительно продольной оси, а длинномерный груз вилочным захватом укладывается на боковые кронштейны вдоль машин и в таком положении транспортируется в узких проходах складов.

Одноковшовые погрузчики. Основным рабочим органом одноковшового погрузчика является ковш, используемый для разработки, погрузки и перемещения сыпучих мелкокусковых материалов и грунтов I к II категорий. Главным параметром одноковшовых погрузчиков является грузоподъемность. По грузоподъемности одноковшовые погрузчики разделяют на малогабаритные (до 0,5 т), легкие (0,6... 2,0 т), средние (2,0...4,0 т), тяжелые (4,0... ...10 т) и большегрузные (более 10 т).

В зависимости от ходового оборудования погрузчики могут быть гусеничными и пневмоколесными. Гусеничные погрузчики имеют высокую проходимость и развивают большее напорное усилие, пневмоколесные — большую маневренность и высокие транспортные скорости. В качестве базовых машин для погрузчиков применяют специальные пневмоколесные шасси, гусеничные и колесные промышленные тракторы погрузочных модификаций или тракторы общего назначения. Специальные пневмоколесные шасси состоят из двух шарнирно соединенных между собой полурам. Шарнирное сочленение полурам позволяет осуществить погрузку-разгрузку с минимальным маневрированием за счет взаимного поворота полурам на угол до 40° в плане в обе стороны от продольной оси машины.

Погрузочные модификации тракторов промышленного типа изготовляют с учетом установки на них погрузочного оборудования и работы с ним. Его располагают на базовой машине спереди или сзади относительно двигателя. Силовые передачи гусеничных и колесных тягачей, а также специальных шасси выполняют гидромеханическими с трехскоростной коробкой перемены передач (три скорости вперед и три одинаковые скорости назад). Такая передача приспособлена для частого реверсирования движений при автоматическом переключении передач и наиболее полно отвечает рабочему режиму одноковшовых погрузчиков.

По способу разгрузки рабочего органа различают погрузчики: с передней разгрузкой (фронтальные погрузчики), с боковой разгрузкой (полуповоротные погрузчики), с задней разгрузкой (перекидной тип погрузчика). Наиболее распространены в строительстве фронтальные и полуповоротные погрузчики на пневмо-колесном и гусеничном ходу с объемным гидроприводом погрузочного оборудования.

Фронтальные погрузчики. Они обеспечивают разгрузку ковша со стороны разработки материала. Погрузочное оборудование погрузчика шарнирно 'крепится к портальной раме 6, жестко установленной на основной раме базовой машины (рис.68.). Оно состоит из рабочего органа, стрелы, рычажного механизма и гидроцилиндров двустороннего действия. Рабочий орган погрузчика — ковш /,установлен на стреле 4 и управляется рычажным механизмом, состоящим из двух пар коромысел 3 и поворотных тяг 2, приводимых в движение двумя гидроцилиндрами 5 поворота ковша. Подъем и опускание стрелы осуществляются двумя гидроцилиндрами 7. Гидравлический привод рабочего оборудования позволяет плавно изменять скорости в широких пределах и надежно предохранять его от перегрузок. Рабочий процесс фронтального погрузчика, оборудованного ковшом, состоит из следующих операций: перемещение погрузчика к месту набора материала с одновременным опусканием ковша, внедрение ковша в материал напорным усилием машины, подъем ковша со стрелой, транспортировка материала к месту разгрузки и разгрузки ковша опрокидыванием.

| Рис. 68. Одноковшовый фронтальный погрузчик: а—схема конструкции; б—кинематическая схема погрузочного оборудования |

| Рис.69. Полуповоротный одноковшовый погрузчик: а — схема конструкции; б — кинематическая схема механизма вращения платформы |

Многоковшовые погрузчики. Они относятся к машинам непрерывного действия. Их применяют для погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака, сколотого льда и снега), а также для засыпки траншей грунтом. Многоковшовые погрузчики монтируют на самоходном гусеничном или пневмоколесном шасси, в конструкции которого используются детали и узлы тракторов и автомобилей. По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами. Шнекоковшовый рабочий орган имеет шнековый питатель и ковшовый элеватор для подачи материала на ленточный конвейер. Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении.

| Рис.70. Сменное рабочее и навесное оборудование одноковшовых погрузчиков: ковши: 1 ‑ нормальный; 2 ‑ увеличенный; 3 ‑ уменьшенный; 4 ‑ двухчелюстной; 5 ‑ скелетный; 6 ‑ с боковой разгрузкой; 7 ‑ с увеличенной высотой разгрузки; 8 ‑ с принудительной разгрузкой; 9 ‑ бульдозерный отвал; 10 ‑ экскаватор: 11 ‑ грейфер; 12 ‑ грузовые вилы; 13 ‑ кран; 14 ‑ челюстной захват; 15 ‑ захват для столбов и свай; 16 ‑ плужный снегоочиститель; 17 ‑ роторный снегоочиститель; 18 ‑ кусторез; 19 ‑ корчеватель-собиратель; 20 ‑ асфальтовзламыватель |

|

| Рис.71. Некоторые сменные рабочие органы и дополнительное оборудование: а — рабочие органы без силового привода; б ‑ рабочие органы с силовым приводом; в ‑ дополнительное оборудование; 1 ‑ ковш для скальных пород с зубьями; 2‑ковш без зубьев с прямолинейной режущей кромкой; 3‑ковш без зубьев с V‑образной режущей кромкой; 4‑скелетный ковш; 5‑грузовые вилы; 6 ‑ бульдозерный отвал; 7‑плужный снегоочиститель; 8‑грузовая безблочная стрела; 9‑ковш с принудительной разгрузкой; 10‑двухчелюстный ковш; 11‑захват для длинномеров; 12‑бур-столбостав; 13‑ковш для распределения бетона; 14‑захват для пакетов; 15‑дорожная щетка; 16‑гидравлический молот; 17‑рыхлитель; 18‑обратная лопата экскаватора |

Подгребающие лапы подают материал на конвейер благодаря специальной кинематике движения. Главным параметром многоковшовых погрузчиков является производительность. Их выпускают производительностью 40, 80, 160, 250 м3/ч с высотой погрузки 2,4...4,2 м.

| Рис. 72. Многоковшовый погрузчик со шнекоковшовым рабочим органом |

Машины с загребающими лапами (рис.73.), обычно используемые как снегоуборочные, применяют также для погрузки мелко- и среднекусковых, преимущественно малоабразивных, материалов, например угля.

Загребающая лапа 6 является составной частью шарнирного четырехзвенника, включающего также кривошип 7 и тягу 8, смонтированные на лотке 9. При вращении кривошипов, приводимых в движение через расположенный под лотком карданный вал, и непрерывной подаче машины на штабель лапы поочередно загребают материал, и подают его на скребковый конвейер 10. Для работы с абразивными строительными материалами эти машины непригодны из-за быстрого изнашивания шарнирных узлов четырехзвенников.

| Рис.73. Погрузочная машина непрерывного действия с загребающими лапами |

studfiles.net

Погрузочно-разгрузочные машины

Строительные машины и оборудование, справочник

Категория:

Строительные машины и их эксплуатация

Погрузочно-разгрузочные машины

Погрузочно-разгрузочные машиныПогрузчики применяются для погрузки разнообразных материалов на транспортные устройства и укладки их в штабеля на месте хранения, а также для перемещения материалов на складах в процессе сортировки и в технологическом потоке производства. Во время работы погрузочные машины осуществляют захват материалов, его перемещение и выгрузку. По роду работы погрузчики разделяются на машины цикличного и непрерывного действия.

Погрузочные машины цикличного действия разделяются на универсальные, применяемые для работ с разнообразными сыпучими материалами и штучными грузами, и специальные, приспособленные для работы только с определенным видом материала. Универсальным машинам придается сменное оборудование — разнообразные рабочие органы.

Выпускаются погрузчики с грузоподъемным устройством, расположенным фронтально или установленным на поворотной платформе. Производительность последних выше, так как при погрузке на подвижные средства сокращается холостой ход погрузчика.

Имеются конструкции погрузчиков, у которых грузоподъемное устройство расположено не впереди, а сбоку, в глубоком поперечном проеме, откуда оно может перемещаться вверх, вниз и поперек продольной оси. Такое устройство позволяет поднимать длинномерные грузы и укладывать их на платформу погрузчика параллельно его продольной оси.

Передвижные погрузочные машины отличаются одна от другой ходовым устройством: пневмоколесные, гусеничные.

К погрузочным машинам циклического действия относятся: автопогрузчики, погрузчики на пневмоколесном ходу, тракторные погрузчики на пневмоколесном и гусеничном ходу.

К погрузочно-разгрузочным машинам относятся погрузчики и разгружатели, навесное рабочее оборудование которых смонтировано на самоходных шасси автомобилей, тракторов или тягачей. Различают погрузчики непрерывного и цикличного действия.

Погрузчики непрерывного действия (рис. 62) применяются для погрузки сыпучих, мелкокусковых и штучных грузов из штабелей в транспортные средства. Рабочий орган этих погрузчиков смонтирован на раме и представляет собой ковшовый, ленточный или скребковый конвейер. Подача материала к конвейеру осуществляется с помощью винтового питателя (шнека) (см. рис. 62, а) или подгребающих лопастей (см. рис. 62,6). От погрузчика к транспортному средству материал передается по наклонному лотку. Имеются также погрузчики, в качестве питателя у которых установлен ротор или фреза. Производительность погрузчиков колеблется от 80 до 120 м3/ч. Предусматривается изготовление многоковшовых погрузчиков производительностью до 200 м3/ч.

Рис. 62. Схемы погрузчиков непрерывного действияа — элеваторный с лопастным шнековым питателем; б— скребкозый с подгребающими лопастями

Рис. 63. Основные типы одноковшовых погрузчиков

В соответствии с ГОСТ 12568—67 промышленность осваивает погрузчики грузоподъемностью 2—10 т. Проводятся работы по созданию большегрузных погрузчиков грузоподъемностью 15 и 25 т. Среди одноковшовых погрузчиков важное место занимают фронтальные погрузчики с разгрузкой вперед (см. рис. 63, а, б, в, г, д, з). Выпускаются также погрузчики с разгрузкой в стороны и назад (рис. 63,и). Ходовое оборудование погрузчиков выполняется пневмоколесным и гусеничным. Опорная рама пневмоколесных погрузчиков бывает жесткая и шарнирно-сочлененная (рис. 63,5). Ходовые колеса погрузчиков могут попарно поворачиваться в обе стороны, придавая ему высокую мобильность. Силовой установкой одноковшового погрузчика служат двигатель внутреннего сгорания — дизель или дизель-электрическая установка.

По мощности двигателя различают погрузчики: малой мощности — до 100 л. е., средней мощности —до 200 л. е., большой мощности —до 700 л. с. и сверхмощные — свыше 700 л. с. Одноковшовые погрузчики обозначают маркой ТО, что обозначает транспортное оборудование. Тип ходового оборудования обозначается двумя буквами: ПГ — гусеничное; ПК — пневмоколесное. Погрузчики в северном исполнении имеют в индексе буквы ХЛ, а в тропическом —Т.

Конструктивная схема и принцип действия одноковшового погрузчика на пневмоколесном ходу показаны на рис. 64,а. Рабочее оборудование погрузчика смонтировано на тракторе К-702. Шарнирно-сочлененная рама и гидромеханическая трансмиссия обеспечивают погрузчику хорошую маневренность и постоянное сцепление колес с грунтом. На передней раме трактора установлен портал, к которому крепится стрела. Ковш посредством коромысла соединяется со стрелой. Опрокидывание ковша осуществляется гидроцилиндрами. Грузоподъемность погрузчика 4 т.

Схема одноковшового погрузчика на гусеничном ходу грузоподъемностью 2 т показана на рис. 64,6. Подъезжая к штабелю, погрузчик на ходу опускает ковш, врезается в него и зачерпывает материал. Гидроцилиндр, воздействуя на коромысло и шарнирно-рычажную систему, поворачивает ковш в вертикальной плоскости на себя для предотвращения высыпания материала, а гидроцилиндры поднимают стрелу с ковшом в транспортное положение. Стрела и гидроцилиндры крепятся на портале. Управление погрузчиком осуществляется из кабины трактора. Жидкость к гидроцилиндрам подается гибкими рукавами, рассчитанными на давление 13 МПа (130 кгс/см2). Гусеничные погрузчики по сравнению с колесными развивают большие напорные усилия, что способствует лучшему заполнению ковша материалом, особенно слежавшимся.

Автопогрузчики (рис. 65) относятся к числу универсальных погрузочных машин, изготовляемых на базе узлов грузовых автомобилей, и имеют различные виды сменного рабочего оборудования: вилочный захват, безбалочную стрелу с крюком, штырь, ковш и др. Грузоподъемник автопогрузчика (см. рис. 65, д) состоит из телескопической рамы, наружняя часть которой установлена шарнирно впереди погрузчика, а внутренняя (выдвижная) — соединяется с гидроцилиндром. По направляющим выдвижной части рамы перемещается каретка с вилочным захватом. Выдвижение штока гидроцилиндра приводит к подъему выдвижной части рамы. Грузовая каретка с помощью двух пластинчатых цепей, перекинутых через блоки, соединяется с неподвижной рамой. Такой способ закрепления цепи образует двухкратный полиспаст, позволяющий при выдвижении штока гидроцилиндра на 2 м поднять каретку с захватом на высоту 4 м. Наружная рама может при помощи гидроцилиндров и тяг наклоняться вперед на 3—4° и назад на 12—15°. Наклон рамы вперед облегчает захват груза, а отклонение назад увеличивает устойчивость погрузчика. Грузоподъемность автопогрузчиков колеблется в пределах 1,5—7,5 т. Скорость передвижения с грузом составляет 6—15, а без груза — до 40 км/ч.

Рис. 64. Конструктивные схемы погрузчиков а — на пневмоколесном ходу; б — на гусеничном ходу

Рис. 65. Схемы автопогрузчикова — с вилочным захватом; б —с безбалочной стрелой; в — со штырем; г —с ковшом; д — схема грузоподъемника автопогрузчика

Для выполнения небольших объемов работ, особенно в стесненных условиях, применяют аккумуляторные погрузчики грузоподъемностью 0,5—1,5 т. Они обладают большой маневренностью при скорости передвижения 6—10 км/ч и радиусах поворота 1,6—2,1 м.

Разгружатели (разгрузчики), применяемые в путевом и дорожном строительства, разделяются на механические и пневматические. Механические разгрузчики применяют для разгрузки мелкосыпучих и кусковых материалов с открытых железнодорожных платформ, а пневматические— для разгрузки пылевидных (цемента и др.) из крытых вагонов. В качестве разгрузчиков инертных материалов (песка, гравия, щебня и др.) с железнодорожных платформ могут быть использованы тракторные отвалы, разгрузчики с винтовым питателем, скребковым конвейером или в виде скребкового толкателя, совершающего возвратно-поступательные движения и удаляющего материал в приемный бункер, Производительность их достигает 200—300 т/ч.

Скребковый разгрузчик (рис. 66,а) стационарного типа сталкивает материал (песок, гравий, шлак) с железнодорожных платформ скребком, перемещаемым вперед и назад толкателем. Материал с платформы попадает в бункер, а оттуда на ленточный конвейер. Платформы поочередно протаскивают перед разгрузчиком с помощью канатной лебедки. Для разгрузки смерзшихся материалов их предварительно рыхлят фрезами, установленными на мосту, перемещающемуся по стоикам. При опускании вращающихся фрез смерзшийся материал не только разрыхляется, но и частично сталкивается в бункер. Оставшийся на платформе материал сталкивается в бункер скребком разгрузчика.

Элеваторный разгрузчик (см. рис. 66,6) самоходного типа служит для выгрузки песка, гравия и шлака из полувагонов. Разгрузчик состоит из портала, на который подвешена передвижная рама с двумя ковшовыми элеваторами, ленточный поперечный конвейер и отвальный конвейер. Портал опирается на рельсовый путь и может перемешаться вдоль состава. При необходимости полувагоны могут передвигаться под порталом по своему рельсовому пути. При разгрузке полувагона элеваторы сначала опускаются вниз у одного торца полувагона, а затем перемещением портала элеваторы выбирают материал до другого торца полувагона. Материал из ковшей элеваторов разгружается на поперечный конвейер, а с него — на отвальный конвейер. Последний может поворачиваться в плане на угол до 20°, что~позволяет отсыпать штабель высотой 8—9 м. Производительность разгрузчика достигает 300—450 т/ч.

Пневматический разгрузчик всасывающего действия (рис. 67, а) предназначен для разгрузки цемента из крытых вагонов и состоит из вакуум-насоса, осадительной камеры, заборного устройства и приводного электродвигателя. Насос создает разрежение в осади-тельной камере, рукавах, и во всасывающем сопле самоходного заборного устройства. Заборное устройство состоит из сопла для всасывания цемента, подгребающих дисков, механизма передвижения, электродвигателей и ходовых колес. Сверху к фланцу сопла привинчен стакан, на котором свободно насажен поворотный патрубок, соединенный хомутами с гибким рукавом цемёнтовода. Осадительная камера служит для отделения цемента от воздушного потока, очистки воздуха и выгрузки цемента в приемное устройство склада.

Рис. 66. Разгрузчики сыпучих материалов а — с открытых железнодорожных платформ; б — из полувагонов

Рис. 67. Вакуумная установка для разгрузки цементаа —общий вид; б — принципиальная схема

Выгрузка цемента из осадительной камеры осуществляется шнеком, приводимым в движение электродвигателем. Во избежание попадания частиц цемента в вакуум-насос в осадительной камере устанавливают матерчатый фильтр (см. рис. 67,6), который в целях очистки периодически встряхивается и продувается. Производительность вакуумных установок при диаметре це-менТопровода 152 мм составляет 50—90 т/ч. Вакуум в системе поддерживается на уровне 0,04—0,06 МПа (0,4— 0,6 кгс/см2). Мощность установленных электродвигателей составляет 105 кВт, дальность подачи материала 12—50 м, Для разгрузки цемента из крытых вагонов используются также пневматические разгрузчики всасыва-юще-нагнетательного типа, за разгрузочным шнеком осадительной камеры которых установлена смесительная камера. Сжатый воздух, поступающий в смесительную камеру через микропористую перегородку, аэрирует цемент и ускоряет перемещение его по трубопроводу в бункер.

Читать далее: Автопогрузчики

Категория: - Строительные машины и их эксплуатация

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Погрузочные и разгрузочные машины

Строительные машины и оборудование, справочник

Категория:

Транспортирующие и погрузочно-разгрузочные машины

Погрузочные и разгрузочные машины

Погрузочные и разгрузочные машиныСтроительные погрузчики представляют собой самоходные универсальные машины, предназначенные для выполнения погрузоч-но-разгрузочных работ с различными видами грузов (сыпучими, кусковыми, штучными, пакетированными, длинномерными и т.п.), перемещения грузов на сравнительно небольшие расстояния, земле-ройно-погрузочных, монтажных и вспомогательных работ. Универсальность погрузчиков обеспечивается наличием широкой номенклатуры быстросъемных сменных рабочих органов — ковшей различных типов и вместимости, вилочных, челюстных и монтажных захватов, крановых безблочных стрел, навесных рыхлителей, буров и др.

Различают погрузчики периодического действия — одноковшовые и вилочные и непрерывного действия — многоковшовые. Одноковшовые и вилочные погрузчики выполняют циклично повторяемые операции по загрузке рабочего органа, транспортированию и разгрузке груза раздельно и последовательно. У многоковшовых погрузчиков наполнение и разгрузка рабочего органа осуществляется непрерывно и одновременно.

Одноковшовые погрузчики применяют в основном для погрузки-разгрузки, перемещения и складирования насыпных, мелкокусковых материалов и штучных грузов, а также для экскавации и погрузки в автосамосвалы (или отсыпки в отвал) неслежавшихся грунтов I и II категории и естественного грунта III категории. Основным рабочим органом таких погрузчиков является ковш.

Одноковшовые погрузчики классифицируют: – по типу ходового устройства — гусеничные (на базе тракторов), пневмоколесные (на базе специальных шасси и тягачей) и полугусеничные; – по расположению рабочего органа относительно двигателя — с передним (наиболее распространены) и задним расположением; – по способу разгрузки рабочего органа — с полуповоротным, комбинированным, перекидным и фронтальным погрузочным оборудованием.

В городском строительстве наиболее распространены фронтальные универсальные погрузчики на пневмоходу.

Фронтальные погрузчики базируются на гусеничных, колесных шасси и тракторах и обеспечивают разгрузку ковша вперед (со стороны разработки материала) на любой отметке в пределах заданной высоты. Ходовое оборудование колесных погрузчиков имеют обычно все (четыре) ведущие колеса, а их опорная рама может быть жесткой и шарнирно сочлененной. Погрузчики с шарнирно сочлененной рамой обладают высокими мобильностью, маневренностью и наиболее эффективно используются в стесненных условиях.

Погрузчик (рис. 2.16) базируется на самоходном пневмоколес-ном двухосном шасси с шарнирно сочлененной рамой 5, состоящей из двух полурам, угол поворота в плане которых может составлять ± 40°. На передней полураме смонтировано погрузочное оборудование и жестко закрепленный передний мост. На задней полураме установлены: силовая установка, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора. Задний мост может качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш, рычажную систему, состоящую из стрелы, коромысла и тяг, и гидросистему привода.

Рис. 2.16. Фронтальный погрузчик

Основной ковш вместимостью 1,0 м3 имеет прямую режущую кромку со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом. Вместо основного ковша может быть установлен любой из семи видов сменных рабочих органов: ковши уменьшенной и увеличенной вместимости, двухчелю-стной ковш, грузовые вилы, челюстной захват, крановая безблочная стрела.

Гидромеханическая трансмиссия базового шасси погрузчика включает: гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности, карданные валы, передний и задний унифицированные ведущие мосты.

Редуктор отбора мощности обеспечивает передачу крутящего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: два шестеренных насоса, распределитель, гидроцилиндр поворота ковша, два гидроцилиндра подъема и опускания стрелы. Управление погрузчиком ведется из кабины машиниста, в которой сосредоточены пульт управления с приборами контроля, рулевая колонка и педали.

Все современные погрузчики оборудуются аварийно-предупредительной световой и звуковой сигнализацией с электронными устройствами отображения информации (УСИ) о предельном состоянии контролируемых параметров двигателя, трансмиссии, электрической, гидравлической, тормозной и других систем.

Сменные рабочие органы и навесное оборудование одноковшовых строительных пнсвмоколесных погрузчиков показаны на рис. 2.17.

Рис. 2.17. Сменное рабочее и навесное оборудование одноковшовых погрузчиков:1—ковш для скальных пород с зубьями; 2 — ковш без зубьев с прямолинейной режущей кромкой: 3 — то же, с V-образной режущей кромкой; 4 — скелетный ковш; 5 — грузовые вилы: 6 — бул1.до?ерный отвал: 7 — плужный снегоочиститель; 8 — захват для столбов и свай; 9 — ковш с принудительной разгрузкой; 10 — двухчелюстной ковш: 11 — захват для длиномеров; 12 — ковш для распределения бетона; 13 — захват для пакетов; 14 — кран; 15 — экскаватор: 16 — рыхлитель; 17 — роторный снегоочиститель; 18 — кусторез; 19 — корчеватель-собиратель; 20 — асфальтовзламыватель

Малогабаритные универсальные погрузчики монтируются на самоходных шасси с бортовым поворотом и предназначены для выполнения в особо стесненных условиях строительства трудоемких малообъемных земляных, погрузочно-разгрузочных. подготовительных, вспомогательных и специальных работ. Модели высокоманевренных многофункциональных малогабаритных погрузчиков имеют мало различий и кроме основного погрузочного ковша используют следующие виды быстросъемного сменного рабочего оборудования: экскаваторный ковш — обратная лопата, зачистной ковш, грузовые вилы, грузовая стрела, гидравлический молот, гидравлический бур, плужный и роторный снегоочистители, траншеекопатель, дорожная щетка, пескоразбрасыватель, подметально-уборочное оборудование, бульдозерный отвал и т. п.

Погрузчики имеют четырехколесный движитель со всеми ведущими колесами и объемную гидравлическую трансмиссию, обеспечивающую независимый привод каждого борта машины и бесступенчатое регулирование скорости движения до 10… 12,6 км/ч. Наиболее эффективно погрузчики применяются на рассредоточенных объектах для комплексной механизации строительно-монтажных работ небольших объемов. Многоцелевое сменное рабочее оборудование погрузчиков позволяет практически полностью механизировать ручной труд. Для быстрой смены одного вида оборудования на другой каждый погрузчик оборудован специальным устройством — гидроуправляемым суппортом, шарнирно соединенным со стрелой.

Малогабаритные погрузчики способны совершать бортовой разворот на месте на 180° с загруженным ковшом при ширине рабочей зоны до 4 м. Возможность выезда погрузчика с загруженным ковшом из стесненной зоны задним ходом позволяет использовать эти машины при ширине проезда не более 2 м. Максимальная производительность погрузчиков (20…35 м3/ч) достигается при наибольшей дальности транспортировки до 25…30 м.

При оснащении гидромолотом погрузчики способны разрушать асфальтобетонные и бетонные покрытия дорог, площадок, полов и т. п., а также мерзлые грунты на глубину до 0,6 м. При бортовом развороте на месте можно производить несколько ударов молотом в определенном секторе с одной стоянки погрузчика.

Рабочее оборудование погрузчика (рис. 2.18) шарнирно крепится к полупорталам и состоит из суппорта, стрелы, двух гидроцилиндров поворота суппорта с рабочим органом, рычагов с тягами и двух гидроцилиндров подъема — опускания стрелы. Экскаваторное оборудование, закрепленное на суппорте погрузчика, имеет возможность в процессе работы поворачиваться на угол 90° влево или вправо от продольной оси машины. Стрела погрузчика во время работы с экскаваторным оборудованием поднимается и закрепляется в верхнем положении.

Рис. 2.18. Малогабаритный универсальный погрузчик

Возможно смещение экскаваторного оборудования погрузчика вправо и влево от оси копания на 350…500 мм, что позволяет выполнять работы по обкапыванию существующих конструкций и коммуникаций, встречающихся при разработке грунта ниже уровня стоянки погрузчика, вести разработку грунта вблизи стен, ограждений и других сооружений.

Гидравлическая система погрузчика состоит из двух гидросистем: привода ходовой части и привода рабочего оборудования. Привод колес ходовой части осуществляется двумя автономными бортовыми передачами с приводом от индивидуальных гидромоторов. Каждая бортовая передача состоит из редуктора привода, ступичного редуктора, задней оси и постоянно замкнутого дискового тормоза с гидравлическим управлением. Питание гидромоторов ходовой части осуществляется от двух реверсивных регулируемых гидронасосов. Питание гидравлических двигателей рабочего оборудования осуществляется от нерегулируемого гидронасоса. Гидронасосы ходовой части и рабочего оборудования приводятся в действие от дизеля погрузчика. Подсоединение к гидросистеме машины гидроцилиндров или гидромоторов дополнительных сменных рабочих органов активного действия осуществляется через быстросоединяю-щую муфту и рукав высокого давления без потерь рабочей жидкости (рис. 2.19).

Малогабаритные погрузчики имеют вместимость основного погрузочного ковша 0,24…0,3 м3, экскаваторного ковша 0,04…0,063 м\ грузоподъемность грузовой стрелы 0,5 т.

Рис. 2.19. Сменные рабочие органы малогабаритных погрузчиков:1 — грузовые вилы; 2 — грузовая безблочная стрела; 3 — обратная лопата экскаватора; 4 — гидробур; 5 — дорожная щетка: 6 — гидромолот

Производительность современных отечественных одноковшовых погрузчиков 90…235 м3/ч при средней продолжительности цикла 30…60 с, грузоподъемность 1,25…5 т, вместимость ковшей 0,4…3 м3.

Вилочные универсальные погрузчики (автопогрузчики) применяют для погрузочно-разгрузочных работ, транспортирования на небольшие расстояния и штабелирова’ния штучных и пакетированных грузов на открытых площадках и дорогах с твердым покрытием. Их изготовляют с использованием узлов серийных автомобилей. Они имеют единую конструктивную схему, унифицированы и оснащаются комплектом сменных рабочих органов: вилами и специальными захватами для погрузки-разгрузки, перемещения и складирования всевозможных штучных, тарных и длинномерных грузов (труб, бревен, контейнеров, строительных блоков и др.), ковшами для насыпных и кусковых грузов; грузовыми стрелами (блочными и безблочными) для подъема грузов на небольшую высоту и монтажа различных строительных конструкций и оборудования. Сменные рабочие органы навешиваются на гидравлический вертикальный грузоподъемник, расположение которого может быть передним (фронтальным) и боковым.

Автопогрузчик (рис. 2.20, а) состоит из пневмоколесного ходового устройства с передними ведущими двухскатными колесами и задними управляемыми односкатными колесами, фронтального гидравлического грузоподъемника со сменным рабочим органом, противовеса, двигателя внутреннего сгорания, механической автомобильной трансмиссии механизма передвижения, гидросистемы грузоподъемника и системы управления. Противовес обеспечивает собственную и грузовую устойчивость движущегося погрузчика. Основным рабочим органом автопогрузчиков является вилочный подхват в виде двух-трех изогнутых под прямым углом стальных брусьев, которые подводятся под груз, размещенный на подкладках. Вилочный подхват подвешивается шарнирно к подъемной каретке грузоподъемника (рис. 2.20, б).

Рис. 2.20. Автопогрузчик: а — обший вид; и — схема грузоподъемника

Грузоподъемник имеет основную раму, шарнирно прикрепленную к раме машины. Внутри основной рамы на катках перемещается выдвижная рама, вдоль направляющих которой на роликах перемещается грузовая каретка с прикрепленным к ней рабочим органом. Каретка подвешена на двух грузовых цепях, которые огибают звездочки на выдвижной раме, закрепляются на основной раме и образуют двукратный полиспаст для выигрыша в скорости. При перемещении выдвижной рамы гидроцилиндром вверх каретка и груз поднимаются со скоростью вдвое большей скорости штока гидроцилиндра. Основная рама грузоподъемника может отклоняться от вертикали двумя гидроцилиндрами двустороннего действия: вперед «от себя» на угол до 3…5° для облегчения захвата и разгрузки груза и назад «на себя» для обеспечения устойчивого положения груза при транспортировке.

Для погрузочно-разгрузочных работ со штучными, пакетированными, длинномерными грузами и контейнерами применяют автопогрузчики с грузовой платформой и боковым выдвижным грузоподъемником, оборудованным вилочным захватом или грузовой консольной стрелой с грузовым крюком. Грузоподъемник перемещается в проеме грузовой платформы по направляющим двумя гидроцилиндрами двустороннего действия. Подхваченный валами или крюком груз поднимается до уровня грузовой платформы и после возвращения грузоподъемника в исходное положение укладывается на платформу. Гидравлические системы автопогрузчиков обслуживаются аксиально-поршневыми или шестеренными насосами с приводом от основной силовой установки.

Автопогрузчики с передним расположением грузоподъемника имеют грузоподъемность 2…12 т и обеспечивают подъем груза со скоростью до 8… 15 м/мин на высоту 4… 6 м при оборудовании вилами и ковшом и на высоту до 5,1…7,2 м при оборудовании безблочной стрелой. Максимальная скорость движения автопогрузчиков с грузом 6… 15 км/ч, без груза — до 45 км/ч.

Многоковшовые строительные погрузчики применяются для механической погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака), а также для засыпки траншей и фундаментных пазух свеженасыпным грунтом, для обвалования площадок и т. д. Они имеют пневмоколесный или гусеничный ход и разрабатывают материал ротором, подгребающими дисками или лапами, многоковшовым конвейером с подгребающими шнеками. Главным параметром многоковшовых погрузчиков является техническая производительность (в м3/ч). В строительстве наиболее распространены пневмоколесные погрузчики с ковшовым конвейером и подгребающими шнеками (рис. 2.21). Погрузочное оборудование смонтировано на специальном самоходном пневмоколесном шасси с обоими ведущими мостами и включает в себя наклонный цепной ковшовый конвейер с подгребающим винтовым (шнековым) питателем с правым и левым направлением витков.

Рис. 2.21. Погрузчик непрерывного действия

Для зачистки площадки и лучшей подачи материала к питателю позади шнеков установлен отвал 2. Материал захватывается отвалом и винтовым питателем подается в непрерывно движущиеся ковши конвейера, которые разгружаются наверху в приемное устройство ленточного конвейера, транспортирующего материал к месту погрузки. Скорость поступательного движения погрузчика устанавливается в зависимости от высоты забоя (штабеля) и необходимой производительности погрузки.

Перевод ковшового конвейера из транспортного положения в рабочее и обратно, а также подъем и опускание ленточного конвейера в вертикальной плоскости и поворот его в плане на 90° в обе стороны от продольной оси машины производятся с помощью гидроцилиндров двустороннего действия, работающих от гидросистемы тягача. Производительность многоковшовых погрузчиков 80…250 м3/ч, высота погрузки 2,4…4,2 м.

Основными направлениями развития строительных погрузчиков являются: – улучшение технико-экономических и эргономических показателей; – повышение энергонасыщенности, тягово-сцепных качеств и напорных усилий, маневренности, надежности ходового и погрузочного оборудования; – расширение номенклатуры сменных рабочих органов; – увеличение параметров рабочего оборудования; – дальнейшее совершенствование систем гидропривода.

Читать далее: Грузоподъемные машины в городском строительстве

Категория: - Транспортирующие и погрузочно-разгрузочные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Погрузочно-разгрузочные машины

Было:

Основные технико-экономические показатели и оценка экономической эффективности строительных машин. Транспортные, транспортирующие и погрузочно-разгрузочные машины. Общая характеристика транспортирования строительных грузов автомобильным, железнодорожным, водным и воздушным (грузовые самолеты, вертолеты и дирижабли) транспортом. Конвейеры и пневмотранспортные установки. Грузовые автомобили, тракторы, пневмоколесные тягачи. Грузовые автомобили. Автомобили-самосвалы и автопоезда. Полуприцепы-панелевозы. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ И ОБОРУДОВАНИЕ. Ленточные и пластинчатые конвейеры, эскалаторы. Ковшовые конвейеры и подъемники непрерывного действия. Винтовые и вибрационные конвейеры. Установки всасывающего и нагнетательного действия для пневматического транспортирования материалов. Автоцементовозы.

Погрузочно-разгрузочные машины в строительстве применяют для погрузки штучных и сыпучих грузов, разгрузки их с транспортных средств, а также для перемещения и складирования в пределах строительной площадки. Они представляют собой преимущественно самоходные колесные или гусеничные подъемно-транспортные машины.

По принципу выполнения рабочих операций Погрузочно-разгрузочные машины делят на машины цикличного и непрерывного действия. Первые являются универсальными и могут применяться в различных условиях благодаря наличию многих видов рабочего оборудования; вторые применяют на объектах с большим объемом работ по погрузке, перемещению и разгрузке сыпучих строительных материалов, а также там, где рабочий процесс должен быть непрерывным.

В зависимости от назначения погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов — автопогрузчики и для сыпучих грузов — одно- и многоковшовые погрузчики.

Для разгрузки материалов с железнодорожного подвижного состава используют разгрузчики узкоспециального назначения различных конструкций, например, со скребковым, бурофрезерным, всасывающим рабочими органами.

Автопогрузчики. Основным видом рабочего оборудования автопогрузчиков является вилочный захват, который подводят под груз или штабель из отдельных мелких грузов, установленный на подставках. С помощью вилочных погрузчиков перегружают и транспортируют штучные железобетонные изделия, поддоны с кирпичом, оборудование, длинномерные пиломатериалы, профильный металл.

Вилочные автопогрузчики изготовляют на базе автомобильных узлов (мостов, коробок передач, рулевого управления, тормозных устройств и др.) с двигателями внутреннего сгорания или с электродвигателями, работающими от аккумулятора. Все агрегаты (рис.67,а) монтируются на ходовой раме, которая опирается на передний 12 и задний 11 мосты погрузчика.

|

|

|

| Рис.67. Вилочный автопогрузчик | |

В отличие от обычного автомобиля у вилочных погрузчиков двигатель и управляемые колеса располагаются сзади, а ведущий мост со сдвоенными пневмоколесами — спереди. Это обусловлено тем, что передняя часть погрузчика воспринимает нагрузку от рабочего оборудования и груза. Ходовое оборудование погрузчиков приспособлено для работы на площадках с твердым покрытием. Заднее расположение управляемых колес создает погрузчику хорошую маневренность.

Подъемная, часть погрузчика — грузоподъемник (рис.67,б) состоит из шарнирно укрепленной на раме погрузчика основной вертикальной рамы 2, выдвижной внутренней рамы 4 и грузовой каретки 8 с вилочным захватом 5. Для надежного захвата груза основная рама подъемника может отклоняться вперед от вертикальной плоскости на угол 3...4°, а для обеспечения устойчивости в транспортном положении—на 12...15° назад, что осуществляется с помощью двух гидравлических цилиндров. Выдвижная рама перемещается по направляющим основной рамы гидравлическим цилиндром 1 Корпус гидроцилиндра опирается на нижнюю поперечину основной рамы, а поршень 3 и шток 10 шарнирно связаны с верхней балкой выдвижной рамы 6. Одновременно по направляющим рамы перемещается грузовая каретка с помощью обратного цепного полиспаста. Последний образован двумя пластинчатыми цепями 9, перекинутыми через звездочки 7, установленными на верхней балке подвижной рамы 6. Концы цепей закреплены на основной раме и на грузовой каретке. Благодаря этому грузовая каретка движется с удвоенной скоростью и проходит путь в два раза больший, чем ход выдвижения штока гидроцилиндра.

Поступательное движение штоков гидроцилиндров рабочего оборудования вилочного автопогрузчика создается давлением жидкости насосов, приводимых во вращение двигателем автопогрузчика. Для уменьшения усилий управления в систему управляемых колес подключен специальный гидроусилитель рулевого управления. Для привода гидроусилителя рулевого управления установлен насос. Управление гидроусилителем сблокировано с рулевой колонкой и осуществляется автоматически.

Вилочные погрузчики выпускаются грузоподъемностью 3...5т с высотой подъема груза до 6м и скоростью перемещения с грузом до 20 и без груза до 40км/ч. Автопогрузчики оборудуются различными съемными видами рабочего оборудования — грейфером (схватом) для бревен, ковшом для сыпучих грузов, крановой стрелой и другими приспособлениями, расширяющими область их применения. Так, для работы с длинномерными грузами, с которыми обычный погрузчик не приспособлен работать, применяют автопогрузчики с боковым расположением грузоподъемника. Грузоподъемник поворачивается относительно продольной оси, а длинномерный груз вилочным захватом укладывается на боковые кронштейны вдоль машин и в таком положении транспортируется в узких проходах складов.

Одноковшовые погрузчики. Основным рабочим органом одноковшового погрузчика является ковш, используемый для разработки, погрузки и перемещения сыпучих мелкокусковых материалов и грунтов I к II категорий. Главным параметром одноковшовых погрузчиков является грузоподъемность. По грузоподъемности одноковшовые погрузчики разделяют на малогабаритные (до 0,5 т), легкие (0,6... 2,0 т), средние (2,0...4,0 т), тяжелые (4,0... ...10 т) и большегрузные (более 10 т).

В зависимости от ходового оборудования погрузчики могут быть гусеничными и пневмоколесными. Гусеничные погрузчики имеют высокую проходимость и развивают большее напорное усилие, пневмоколесные — большую маневренность и высокие транспортные скорости. В качестве базовых машин для погрузчиков применяют специальные пневмоколесные шасси, гусеничные и колесные промышленные тракторы погрузочных модификаций или тракторы общего назначения. Специальные пневмоколесные шасси состоят из двух шарнирно соединенных между собой полурам. Шарнирное сочленение полурам позволяет осуществить погрузку-разгрузку с минимальным маневрированием за счет взаимного поворота полурам на угол до 40° в плане в обе стороны от продольной оси машины.

Погрузочные модификации тракторов промышленного типа изготовляют с учетом установки на них погрузочного оборудования и работы с ним. Его располагают на базовой машине спереди или сзади относительно двигателя. Силовые передачи гусеничных и колесных тягачей, а также специальных шасси выполняют гидромеханическими с трехскоростной коробкой перемены передач (три скорости вперед и три одинаковые скорости назад). Такая передача приспособлена для частого реверсирования движений при автоматическом переключении передач и наиболее полно отвечает рабочему режиму одноковшовых погрузчиков.

По способу разгрузки рабочего органа различают погрузчики: с передней разгрузкой (фронтальные погрузчики), с боковой разгрузкой (полуповоротные погрузчики), с задней разгрузкой (перекидной тип погрузчика). Наиболее распространены в строительстве фронтальные и полуповоротные погрузчики на пневмо-колесном и гусеничном ходу с объемным гидроприводом погрузочного оборудования.

Фронтальные погрузчики. Они обеспечивают разгрузку ковша со стороны разработки материала. Погрузочное оборудование погрузчика шарнирно 'крепится к портальной раме 6, жестко установленной на основной раме базовой машины (рис.68.). Оно состоит из рабочего органа, стрелы, рычажного механизма и гидроцилиндров двустороннего действия. Рабочий орган погрузчика — ковш /,установлен на стреле 4 и управляется рычажным механизмом, состоящим из двух пар коромысел 3 и поворотных тяг 2, приводимых в движение двумя гидроцилиндрами 5 поворота ковша. Подъем и опускание стрелы осуществляются двумя гидроцилиндрами 7. Гидравлический привод рабочего оборудования позволяет плавно изменять скорости в широких пределах и надежно предохранять его от перегрузок. Рабочий процесс фронтального погрузчика, оборудованного ковшом, состоит из следующих операций: перемещение погрузчика к месту набора материала с одновременным опусканием ковша, внедрение ковша в материал напорным усилием машины, подъем ковша со стрелой, транспортировка материала к месту разгрузки и разгрузки ковша опрокидыванием.

| Рис. 68. Одноковшовый фронтальный погрузчик: а—схема конструкции; б—кинематическая схема погрузочного оборудования |

| Рис.69. Полуповоротный одноковшовый погрузчик: а — схема конструкции; б — кинематическая схема механизма вращения платформы |

Многоковшовые погрузчики. Они относятся к машинам непрерывного действия. Их применяют для погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака, сколотого льда и снега), а также для засыпки траншей грунтом. Многоковшовые погрузчики монтируют на самоходном гусеничном или пневмоколесном шасси, в конструкции которого используются детали и узлы тракторов и автомобилей. По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами. Шнекоковшовый рабочий орган имеет шнековый питатель и ковшовый элеватор для подачи материала на ленточный конвейер. Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении.

| Рис.70. Сменное рабочее и навесное оборудование одноковшовых погрузчиков: ковши: 1 ‑ нормальный; 2 ‑ увеличенный; 3 ‑ уменьшенный; 4 ‑ двухчелюстной; 5 ‑ скелетный; 6 ‑ с боковой разгрузкой; 7 ‑ с увеличенной высотой разгрузки; 8 ‑ с принудительной разгрузкой; 9 ‑ бульдозерный отвал; 10 ‑ экскаватор: 11 ‑ грейфер; 12 ‑ грузовые вилы; 13 ‑ кран; 14 ‑ челюстной захват; 15 ‑ захват для столбов и свай; 16 ‑ плужный снегоочиститель; 17 ‑ роторный снегоочиститель; 18 ‑ кусторез; 19 ‑ корчеватель-собиратель; 20 ‑ асфальтовзламыватель |

|

| Рис.71. Некоторые сменные рабочие органы и дополнительное оборудование: а — рабочие органы без силового привода; б ‑ рабочие органы с силовым приводом; в ‑ дополнительное оборудование; 1 ‑ ковш для скальных пород с зубьями; 2‑ковш без зубьев с прямолинейной режущей кромкой; 3‑ковш без зубьев с V‑образной режущей кромкой; 4‑скелетный ковш; 5‑грузовые вилы; 6 ‑ бульдозерный отвал; 7‑плужный снегоочиститель; 8‑грузовая безблочная стрела; 9‑ковш с принудительной разгрузкой; 10‑двухчелюстный ковш; 11‑захват для длинномеров; 12‑бур-столбостав; 13‑ковш для распределения бетона; 14‑захват для пакетов; 15‑дорожная щетка; 16‑гидравлический молот; 17‑рыхлитель; 18‑обратная лопата экскаватора |

Подгребающие лапы подают материал на конвейер благодаря специальной кинематике движения. Главным параметром многоковшовых погрузчиков является производительность. Их выпускают производительностью 40, 80, 160, 250 м3/ч с высотой погрузки 2,4...4,2 м.

| Рис. 72. Многоковшовый погрузчик со шнекоковшовым рабочим органом |

Машины с загребающими лапами (рис.73.), обычно используемые как снегоуборочные, применяют также для погрузки мелко- и среднекусковых, преимущественно малоабразивных, материалов, например угля.

Загребающая лапа 6 является составной частью шарнирного четырехзвенника, включающего также кривошип 7 и тягу 8, смонтированные на лотке 9. При вращении кривошипов, приводимых в движение через расположенный под лотком карданный вал, и непрерывной подаче машины на штабель лапы поочередно загребают материал, и подают его на скребковый конвейер 10. Для работы с абразивными строительными материалами эти машины непригодны из-за быстрого изнашивания шарнирных узлов четырехзвенников.

| Рис.73. Погрузочная машина непрерывного действия с загребающими лапами |

studfiles.net

Погрузочно-разгрузочные машины — Энциклопедия нашего транспорта

Материал из Энциклопедия нашего транспорта

Погрузочно-разгрузочные машины — используются на железнодорожном транспорте для производства операций , связанных с погрузкой грузов вагоны и на различные виды транспорта, с выгрузкой их из вагонов, с перегрузкой, транспортировкой, сортировкой грузов в складских помещениях, на грузовых дворах, при перевалке грузов и т. п.

Применение погрузочно-разгрузочных машин и другого оборудования при грузопереработке лежит в основе механизации погрузочно-разгрузочных работ. Выбор средств механизации определяется следующими факторами:

видом груза (насыпной, штучный, длинномерный) и его физико-механическими свойствами; типом транспортных средств; объёмом выполняемых работ.Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями, самоходные погрузчики непрерывного действия, специальные вагоноразгрузочные машины, которые осуществляют только разгрузку вагонов.

Все эти машины имеют индивидуальный привод (электрический, гидравлический или двигатель внутреннего сгорания).

Электропогрузчики (рис. 1) обычно используют для выполнения погрузочно-разгрузочных работ в стеснённых условиях внутри складов, вагонов, контейнеров, на территории грузовых районов. Рабочим органом служит телескопическая рама, которая может наклоняться вперёд на 3° и назад на 8°. По раме перемещается каретка с вилами или другими грузозахватными устройствами — штырями, кантователями, крюками и т. п.

Для переработки грузов на открытых площадках применяются автопогрузчики грузоподъёмностью от 1 до 40 т (рис. 2).

Тракторные погрузчики (рис. 3), оборудованные различными грузоподъёмными органами, используются для переработки широкой номенклатуры грузов: сыпучих (ковшом), круглого леса (лесным захватом), штучных грузов (монтажным крюком).

Погрузчики непрерывного действия (рис. 4) предназначены для погрузки сыпучих и мелкосыпучих грузов непрерывным потоком в вагоны, выгрузки грузов в штабели и отвалы, перегрузки грузов с одного вида транспорта в другой. Такой погрузчик на автомобильном, железнодорожном или гусеничном ходу имеет питатель, транспортирующий и отвальный конвейеры. Питатели выполняются в виде винтов, лопасти, ковшей, фрез, нагребающих лап, шаровых головок и др. В качестве транспортирующих устройств применяются скребковые, ленточные, винтовые конвейеры, многоковшовые элеваторы.

Вагоноразгрузочные машины используются в основном для разгрузки из подвижного состава грузов, перевозимых навалом. Для разгрузки крытых вагонов применяются машины периодического и непрерывного действия.

К машинам периодического действия относятся механические лопаты (рис. 5), скребковые и одноковшовые разгрузчики, которые производят разгрузку сыпучих грузов.

Машины непрерывного действия в винтовым, многоскребковым или другим рабочим органом используются для переработки как сыпучих, так и слёживающихся грузов (соль, минеральные удобрения, известь и т. п.).

Погрузчиком с вертикальным винтовым рушителем (рис. 6) выгружают грузы, склонные к слёжванию; погрузчиком с навесным многоскребковым конвейером — зерно; пневморазгрузчиком — цемент (рис. 7).

Переработку руды, угля и других подобных грузов ведут машинами с подъёмным элеватором.

Основным средством разгрузки массовых грузов, перевозимых в крытых вагонах и полувагонах, является вагоноопрокидыватель. На разгрузке зерна используются специализированные инерционные разгрузочные машины.

Пр перевозке грузов в различных климатических зонах происходит смерзание и слёживание грузов. Для восстановления сыпучести смёрзшихся грузов и очистки вагонов от остатков грузов применяются бурорыхлительные (рис.8), виброрыхлительные, виброударные (рис. 9) машины, которые состоят из портала и рабочего органа с приводом, подведённым к порталу. Разрыхлённый груз выгружается через люки полувагонов. Ускорению выгрузки способствуют накладные вибраторы (рис. 10), разрыхляющие груз, и вибраторы, применяемые для очистки вагонов от остатков сыпучих грузов.

Источник:

- Энциклопедия железнодорожного транспорта», научное издательство «Большая Российская энциклопедия», 1995 год.

wiki.nashtransport.ru

Погрузочно-разгрузочные машины — реферат

Содержание

1. Определение погрузочно-разгрузочных машин…………………………..3

2. Назначение погрузочно-разгрузочных машин…………………………….4

3. Классификация погрузочно–разгрузочных машин……………………….6

4.Технические характеристики выбранной модели - Автопогрузчика 4022…8

5. Преимущества автопогрузчиков…………………………………………….15

6. Типовая инструкция по охране труда для водителей автопогрузчиков…..17

7. Список литературы…………………………………………………………...20

1. Определение

Погрузочно-разгрузочная машина (П.-р.м.) – это подъёмно-транспортная машина периодического (цикличного) или непрерывного действия, предназначенная для выполнения операций на погрузочно-разгрузочных, перегрузочных, укладочных работах с насыпными и штучными грузами. В конструкцию П.-р.м. часто входят самостоятельные грузоподъёмные, транспортирующие машины или их узлы. В зависимости от рода выполняемых операций П.-р.м. могут быть стационарными, передвижными, самоходными, на колёсном или гусеничном ходу.

Привод П.-р. м. может иметь двигатель внутреннего сгорания или электрический двигатель, энергия от которых через механическую или гидравлическую передачи поступает к рабочим органам и ходовым частям.

П.-р. м. делятся на 2 основные группы: Погрузчики, производящие главным образом погрузочные операции, но часто используемые и для транспортирования грузов, и Разгрузчики, которые, как правило, только разгружают сыпучие грузы. Термин «П.-р.м.» употребляют и в более широком смысле, распространяя его на все машины, которые могут применяться при погрузочно-разгрузочных работах: подъёмные краны, переносные и передвижные Конвейеры, Экскаваторы, Скреперы и т.п. Разновидность П.-р.м. — Погрузочно-транспортный агрегат, применяемый при подземной разработке руд.

2. Назначение погрузочно-разгрузочных машин

Погрузчик - это специальное транспортное средство, предназначенное для поднятия, переноса и складирования различных грузов, с помощью вил или других рабочих приспособлений.

Погрузчики относятся к подъемно-транспортным машинам прерывного или периодического действия и выполняют следующие операции: захват груза, подъем и транспортирование, штабелирование, опускание и освобождение груза. Некоторые из операций обычно совмещаются полностью или частично. Совмещение операций это важный фактор повышения производительности труда, который зависит от квалификации водителя и маневренности машины.

Захват тарно-штучных, навалочных и сыпучих грузов осуществляется погрузчиками без применения питателей и других дополнительных загрузочных устройств, необходимых для работы машин непрерывного действия, и, как правило, без ручного труда рабочих-стропальщиков (такелажников). В отличие от рельсовых, пневмоколесных и гусеничных кранов погрузчики могут перемещаться с грузом на значительные расстояния и обслуживать большие складские и производственные площади. Возможность применения быстро заменяемых грузозахватных приспособлений в сочетании с большой мобильностью, автономностью привода (в большинстве случаев) и отсутствием привязки к ограниченному месту, придает погрузчикам свойство универсальности. Например, механизировать работы с тарно-штучными грузами внутри крытых вагонов, контейнеров и автофургонов можно только с применением соответствующих погрузчиков.

Погрузочно-разгрузочные работы - один из наиболее тяжелых и трудоемких производственных процессов в большинстве отраслей народного хозяйства и особенно в строительстве. При относительно высоком техническом уровне наших основных производств на погрузочно-разгрузочных работах еще широко применяют ручной труд, число занятых здесь людей велико, а затраты на эти работы в различных отраслях народного хозяйства составляют от 10 до 40% общих издержек производства. Для механизации погрузочно-разгрузочных работ в строительстве кроме кранов, экскаваторов и различных подъемников используют специальные машины. Такие машины предназначены для погрузки в транспортные средства и разгрузки из них сыпучих, кусковых и штучных грузов, а также для доставки их к месту использования в пределах строительной площадки и выполнения различных монтажных и вспомогательных операций. Они бывают специализированные, используемые на складах предприятий строительной индустрии и пристанционных складах (скребковый разгрузчик - для разгрузки песка, щебня, гравия и т.п. из железнодорожных платформ; разгрузочно-штабелевочная машина - для разгрузки полувагонов), и универсальные самоходные погрузчики. Последние представляют собой чаще всего колесную или гусеничную подъемно-транспортную машину, снабженную одним или (чаще всего) несколькими сменными рабочими органами.

3. Классификация погрузочно–разгрузочных машин

Для погрузочно-разгрузочных работ в строительном производстве используют погрузчики и разгрузчики. Практика применения экскаваторов в качестве погрузчиков на карьерах и складах нерудных материалов показала, что они менее эффективны, чем погрузчики.

Погрузчики классифицируются по следующим признакам:

- по грузоподъемности;

- по расположение подъемного устройства;

- по типу привода;

- по числу опорных колес.

По грузоподъемности погрузчики могут быть от 500кг до 52 тонн.

По расположению подъемного устройства погрузчики бывают фронтальные (с передней разгрузкой), полуповоротные (с боковой разгрузкой), перекидные (с задней разгрузкой). Наибольшее распространение в строительстве нашли фронтальные и полуповоротные погрузчики, так как они устойчивы и обеспечивают удобную разгрузку, отличаются высокой маневренностью и производительностью.

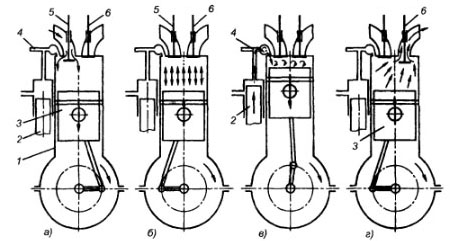

По типу привода погрузчики делятся на погрузчики с Двигателями Внутреннего Сгорания или ДВС: бывают дизельные, газовые/бензиновые или газобензиновые - и электрические погрузчики (электропогрузчики).

По числу опорных колес электрические погрузчики бывают трехопорные и четырехопорные. Выпуск трех - и четырехопорных электропогрузчиков обусловлен с функциональным назначением и спецификой применения такой техники.

По принципу действия различают погрузчики цикличного и непрерывного действия. К первым относятся одноковшовые и вилочные погрузчики, а ко вторым - многоковшовые погрузчики.

По назначению погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов - вилочные погрузчики и для сыпучих и мелкокусковых материалов - одно - и многоковшовые погрузчики.

По роду погружаемых грузов погрузчики делят на погрузчики для штучных грузов (подхватывающие или вилочные) и для сыпучих грузов (зачерпывающие). Зачерпывающие погрузчики делят на одноковшовые и многоковшовые непрерывного действия. Одноковшовые погрузчики являются универсальными и могут применяться в различных условиях. Многоковшовые применяются на базисных складах, в дорожном строительстве и там, где рабочий процесс должен быть непрерывным.

В зависимости от ходового оборудования погрузчики могут быть гусеничные и колесные. Погрузчики на гусеничном ходу имеют высокую проходимость и развивают большое напорное усилие. Колесные погрузчики отличаются большей маневренностью и высокими транспортными скоростями, не разрушают поверхности дорог и площадок складов.

4. Технические характеристики выбранной модели - Автопогрузчика 4022

Автопогрузчик неподрессоренный, имеет обычную компоновку: шасси коробчатой конструкции сварное из листового проката, четыре ведущих передних колеса, сгруппированных попарно, два задних управляемых, двухрамный грузоподъемник расположен впереди, двигатель — позади, кабины нет; место водителя защищено ограждением (рис. 1).

Трансмиссия ходовой части содержит: сцепление, карданную передачу и агрегатированные в один объединенный редуктор механизмы перемены передач и обратного хода, главную передачу и дифференциал. Такое конструктивное решение связано с небольшими размерами машины. Вал узла сцепления вращается в однорядных шарикоподшипниках, один из которых установлен в маховике двигателя, а другой — в гнезде кронштейна, прикрепленного болтами к картеру сцепления и поперечине шасси. Ведомый диск перемещается (при нажатии на педаль управления и отпускании ее) по переднему шлицевому концу упомянутого вала. Он соединен карданной передачей посредством фланцев с первичным валом механизма перемены передач (КП). Управление узлом сцепления осуществляется гидравлическим приводом от автомобиля «Волга» (рис.2). Педаль с помощью кронштейна крепится к шасси и соединена эксцентриковой осью и толкателем с поршнем главного цилиндра привода. Последний выполнен в общем чугунном корпусе с главным тормозным цилиндром и имеет общий с ним резервуар, в который заливают тормозную жидкость. Корпус цилиндров прикреплен болтами к кронштейну. Внутри главного цилиндра сцепления находится пружина, возвращающая поршень в исходное положение. Исполнительный цилиндр закреплен болтами на картере сцепления. Оттяжная пружина 8 возвращает вилку 10 и шток 9 при отпускании педали.

Регулировочные данные:

1) зазор между толкателем и поршнем главного цилиндра сцепления 0,5-1 мм;

2) ход конца вилки от упора в шток до положения, в котором муфта выключения сцепления дойдет до упора в головки рычагов нажимного диска, около 4,5 мм;

3) суммарный свободный ход педали сцепления 35—46 мм;

4) уровень тормозной жидкости в резервуаре главного цилиндра на 12—15 мм ниже верха заливного отверстия.

Рис. 1. Автопогрузчик модели 4022

Передний ведущий мост имеет объединенный редуктор (рис.3), полуоси и ходовые колеса и жестко закреплен стремянками на шасси. Фланец первичного вала механизма перемены передач соединен карданной передачей с валом агрегата сцепления. Вместе с валом постоянно вращается ведущая шестерня первой передачи. Ведущие шестерни второй и третьей передач установлены на игольчатых подшипниках, крутящий момент той или другой из них сообщается муфтой переключения в зависимости от того, в каком положении находится вилка (на рис.3 нейтральное положение). Каретка и связанная с ней шлицевым соединением муфта постоянно вращаются вместе с валом. Все установленные на нем ведущие шестерни находятся в зацеплении с соответствующими ведомыми шестернями, сидящими на вторичном валу 34 КП. Ведомая шестерня первой передачи вращается на игольчатом подшипнике и сообщает валу крутящий момент после того, как муфта переключения будет передвинута вилкой в рабочее положение. Ведомые шестерни свободно вращаются на игольчатых подшипниках на валу механизма обратного хода и постоянно находятся в зацеплении с ведущими шестернями соответственно заднего (через паразитную шестерню, установленную на отдельной оси) и переднего хода, вращающимися вместе с вторичным валом КП. Крутящий момент сообщается валу МОХ ведомыми шестернями либо заднего, либо переднего хода в зависимости от того, в каком положении находится муфта переключения, перемещаемая вилкой.

Главная передача двухступенчатая, с одной парой цилиндрических и одной парой конических шестерен. Ведомая коническая шестерня 4 жестко соединена с крестовиной дифференциала, на которой установлены сателлиты. Шестерни полуосей дифференциала имеют отверстия со шлицами, в которые вставляются шлицевые концы полуосей.

Рис. 2. Привод управления агрегатом сцепления автопогрузчика модели 4022 1 — педаль; 2 — пружина, возвращающая педаль; 3 — кронштейн; 4 — главный цилиндр 5 — соединительный шланг; 6 — перепускной клапан; 7 — исполнительный цилиндр; 8 — от тяжная пружина; 9 — шток; 10 — вилка перемещения ведомого диска сцепления;

Полуоси полностью разгруженные (от изгибающих моментов), откованы заодно с наружными фланцами. К последним крепятся ступицы ходовых колес с тормозными барабанами. Ступицы установлены на конических роликоподшипниках по концам кожухов.

Ножной и ручной тормоза колодочные, воздействующие на передние ведущие колеса. Приводы тормозов автономные: ножного— гидравлический, заимствованный от автомобиля «Волга» (рис.4), ручного — механический. Толкатель поршня главного цилиндра тормоза соединен эксцентриковой осью с рычагом педали, что обеспечивает при повороте последнего прямолинейность перемещения толкателя. ААуфты 9 с перепускными клапанами крепятся к переднему листу шасси. Клапаны соединены с исполнительными цилиндрами колесных тормозов. Зазор между толкателем и поршнем главного цилиндра тормоза 1,2—2 мм.

Рис.3. Объединенный редуктор переднего ведущего моста:

9 — кожуха полуосей; 2 — сальник; 3, 8, 16, 41 и 42 — прокладки; 4 — ведомая коническая Шестерня главной передачи; 5 — картер; 6 — шестерня полуоси; 7 и 40 — пробки; 10 и 36 — втулки; 11 — игольчатый подшипник; 12 — ось; 13 — стопорная планка оси; 14. 21, 28 — упорные шайбы; /5 —ведущая шестерня первой передачи; 17 — крышка; 18 — каретка первой передачи и заднего хода; 19 — вилка переключения первой передачи; 20. 23— муфты переключения; 22 — ведущая шестерня второй передачи; 24 — вилка второй и третьей передач; 26 — каретка; 26 — ведущая шестерня третьей передачи; 27 — первичный вал; 29 — фланец; 30 — шестерня заднего хода; 31 — крышка картера; 32 — установочное кольцо; 33 — гайка; 34 вторичный вал КП; 35 и 39 — ведомые шестерни МОХ; 37 — вал МОХ; 38— вилка переключения МОХ; 43 и 44 — цилиндрические шестерни главной передачи; « — стакан подшипника; 46 — регулировочные прокладки; 47 — маслосъемное кольцо; 49 — ведущая коническая шестерня главной передачи; 50 — сателлит дифференциала

Рис.4. Привод ножного тормоза:

referat911.ru

2.1 Характеристика и принцип действия погрузочно - разгрузочных машин. Транспортирующие и погрузочно-разгрузочные машины

Похожие главы из других работ:

Анализ возможности создания универсального оборудования для замеса хлебного теста

3. Классификация тестомесильных машин непрерывного действия

Тестомесильные машины непрерывного действия обычно имеют стационарную месильную емкость и расположенные в ней вращающиеся или совершающие круговое движение месильные лопасти...

Гистерезисный двигатель

5. ПРИНЦИП ДЕЙСТВИЯ ГД

На трехфазную обмотку статора подается переменное напряжение и создается вращающееся магнитное поле (подобно тому, как это происходит в трехфазных АД). Будем характеризовать его вектором МДС Fs, совпадающим с вектором Ф1. Рис...

Машина для нарезки продуктов на ломти

4. Анализ современных машин аналогичного действия

К полуавтоматическим слайсерам можно отнести следующий ассортимент: 1. Слайсер ES-220 предназначен для нарезки салями, ветчины, мяса, сыров, овощей. нож из хромированной стали...

Монтаж, обслуживание и ремонт ленточного тормоза буровой лебёдки БУ 2000/125 ЭП-1

2. НАЗНАЧЕНИЕ, ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА, КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ ЛЕНТОЧНОГО ТОРМОЗА БУРОВОЙ ЛЕБЁДКИ БУ 2000/125ЭП

...

Обоснование, выбор и расчет средств механизации очистных работ в условиях рудника

5.3 Правила технической эксплуатации погрузочно-транспортных машин

Надежная и безаварийная эксплуатация самоходных транспортных машин в подземных условиях зависит от правильного выбора сечения откаточных выработок, гарантированных зазоров соответствующего дорожного покрытия, четкой организации движения...

Одноковшовые экскаваторы. Башенные краны. Погрузочно-разгрузочные машины

3.1 Назначение погрузочно-разгрузочных машин

Погрузчик - это специальное транспортное средство, предназначенное для поднятия, переноса и складирования различных грузов, с помощью вил или других рабочих приспособлений...

Правила погрузочно-разгрузочных работ по выгрузке угля

2.2 Правила погрузочно-разгрузочных работ при помощи вагоноопрокидывателя на тепловых электростанциях

При производительности топливоподачи 100 т/ч и более, для разгрузки ж.д. вагонов с углем и сланцем применяются вагоноопрокидыватели. При производительности топливоподачи от 100 до 400 т/ч устанавливается один вагоноопрокидыватель...

Проект технологического процесса лесосклада по производству щепы

3.1.2 Общие требования погрузочно-разгрузочных работ на нижнем складе

Погрузочно-разгрузочные площадки, эстакады, мостики, сходни необходимо содержать в исправном состоянии и систематически освобождать от обрезков, упавших бревен, хлыстов, освободившихся прокладок и других посторонних предметов...

Проектирование асфальто-бетонного завода

2.5.2. Основные положения техники безопасности при погрузочно-разгрузочных работах

Все погрузочно-разгрузочные работы выполняются под руководством ответственного лица, назначенного приказом по заводу...

Проектирование складского комплекса

3.1 Определение вида склада, уровень механизации и автоматизации погрузочно-разгрузочных работ

Склад -- помещение, предназначенное для хранения материальных ценностей и оказания складских услуг. Размеры складов варьируются в широком диапазоне: от небольших помещении, общей площадью в несколько сотен квадратных метров...

Расчет картофелеочистительной машины

3. Примеры расчета картофелеочистительных машин периодического действия

...

Расчет тестомесильной машины И8-ХТА-12/1

2. Функциональные схемы тестомесильных машин периодического действия

...

Расчет тестомесильной машины И8-ХТА-12/1

3. Функциональные схемы тестомесильных машин непрерывного действия

Тестомесильные машины непрерывного действия сравнительно новые. Первые их образцы были внедрены в промышленность 40 лет назад...

Тестомесильная машина И8-ХТА-12/1

3. Функциональные схемы тестомесильных машин непрерывного действия

Тестомесильные машины непрерывного действия сравнительно новые. Первые их образцы были внедрены в промышленность 40 лет назад...

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки)

7.1. Принцип действия.

Дуга - мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения...

prod.bobrodobro.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)