|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Охрана труда и БЖД. Мойка для агрегатов и деталей

Разработка конструкции установки для мойки деталей

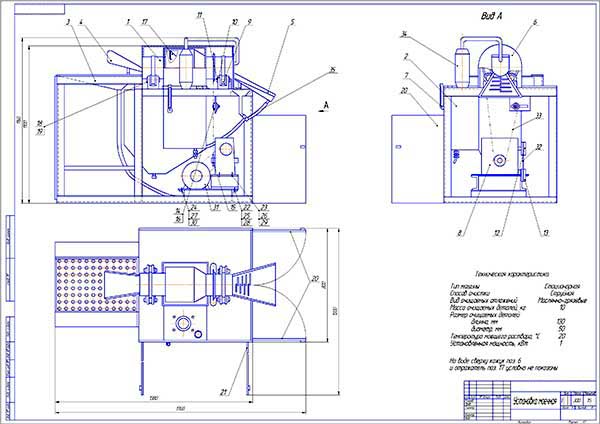

Представленная в данной работе моечная установка предназначена для промывки металлических деталей диаметром до 50 мм и длинной до 130 мм.

Мойке подлежат детали после разборки, до и после дефектации. Вид удаляемых загрязнений масляно-грязевые отложения. Так как мойке подлежат разные детали двигателей, трансмиссии и других узлов и агрегатов (клапана, кулачки, толкатели, подшипники качения и скольжения, валы, звездочки и др.), то установка может быть рекомендована для применения в мастерских хозяйств, специализированных предприятиях, а также в машиностроении. Из имеющихся моечных машин барабанного типа моечные машины представлены машинами погружного действия (моечные машины для мойки мелких деталей). В них барабан машины загружается деталями, погружается в ванну, где барабану придается вращательное движение, вследствие возникающих в растворе течений, возмущений и взаимного трения деталей происходит очистка деталей.

Недостатками данной конструкции является то, что весь раствор по мере мойки различных партий деталей постепенно теряет моющие способности, и качество мойки деталей снижается. Также по мере мойки грязевые отложения в растворе слабее стабилизируются и могут вызвать повторное загрязнение деталей.

В предлагаемой конструкции все эти недостатки исключены. Моечный раствор очищает детали не только за счет моющих способностей, но и за счет кинетической энергии струи из душевой установки. По мере продвижения деталей по барабану детали становятся более чистыми, а раствор не теряет моющих способностей, что исключает взаимное загрязнение деталей, также уменьшается время мойки.

На наш взгляд моечные машины для мойки мелких деталей струйного типа выгоднее и качественнее машин погружного типа.

Чертеж общего вида установки для мойки деталей двигателя

Обзор аналогов моек деталей двигателя

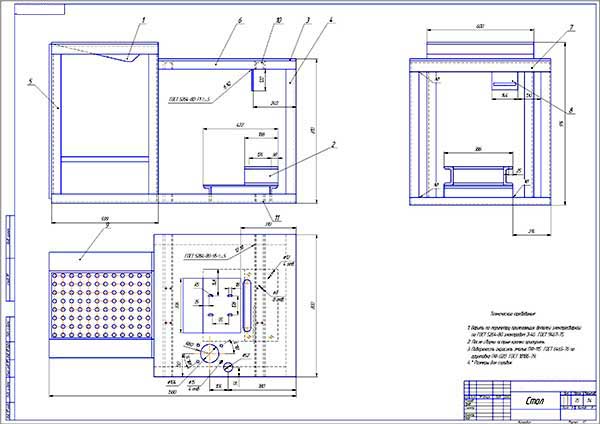

Сборочный чертеж стола мойки

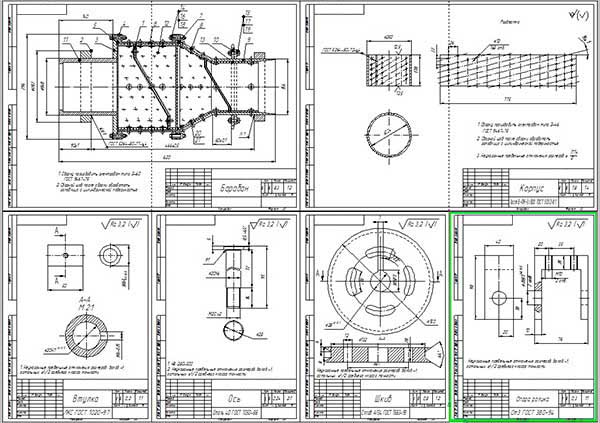

Деталировка установки для мойки деталей двигателя

3.1 Обзор существующих конструкций

3.2 Механизация моечно-очистных работ

3.3 Обоснование технологической и конструктивной схемы проектируемой установки

3.4 Описание конструкции и принципа работы установки

3.5 Прочностной расчет конструктивных элементов

- 3.5.1 Расчет привода барабана

- 3.5.2 Проверка прочности шпоночных соединений

- 3.5.3 Выбор электронасоса

3.6 Основные требования к изготовлению, сборке, настройке и эксплуатации моечной установки

- 3.6.1 Техническая характеристика моечной установки

- 3.6.2 Техническое обслуживание моечной установки

- 3.6.3 Технологический процесс организации работ

Пояснительная записка 23 листа описания и расчетов, спецификации.

Экономический расчет разработки.

diplom89.ru

Мойка деталей погрузочных машин

Строительные машины и оборудование, справочник

Категория:

Эксплуатация и ремонт погрузочночных машин

Мойка деталей погрузочных машин

Мойка деталей погрузочных машинДля точного определения технического состояния отдельных деталей машин, а также для нормальной организации ремонтного производства после разборки узлов и агрегатов детали промывают. В процессе мойки их очищают от смазки, нагара, накипи и других загрязнений. Проведение необходимых операций с вымытыми и очищенными деталями предотвращает загрязнение рабочих мест, создает благоприятные условия при обнаружении износов, повреждений, раковин и способствует повышению качества работ. В зависимости от условий ремонтного предприятия мойка деталей может выполняться вручную, в баках (ваннах) или в специальных моечных машинах.

При ручной мойке обычно используют один из органических растворителей (бензин, керосин, дизельное топливо), который наливают в открытую ванну. Детали погружают на некоторое время в растворитель, а затем очищают щетками, скребками и обтирочными материалами. Грязь из труднодоступных мест удаляют с помощью прутков или крючков. Ручной способ мойки не требует специального оборудования, однако является малопроизводительным и небезопасным для здоровья людей. Наличие растворителя в открытой ванне требует соблюдения противопожарной безопасности.

Более совершенным и современным способом мойки деталей является механизированный с использованием специальных моечных машин. Эти машины по конструкции подразделяются на однокамерные, предназначенные только для промывки деталей, двухкамерные, в которых промывают и ополаскивают, и трехкамерные, обеспечивающие, кроме перечисленных операций, также и сушку деталей.

По характеру подачи загрязненных деталей в моющую среду машины бывают периодического и непрерывного действия. В моечных машинах периодического действия детали обычно загружают на тележку или в специальные корзинки и подают в зону обмывки. Загрязненные детали подают в машины непрерывного действия с помощью цепного конвейера. Их укладывают на конвейер, непрерывно движущийся со скоростью 0,021—0,025 м/с. Проходя зону мойки, они очищаются и обезжириваются.

Однокамерная моечная машина периодического действия, оборудованная вращающимся столом и системой неподвижных сопл, показана на рис. 57. С наружной стороны машины напротив дверцы камеры имеется рельсовый путь, на который выкатывают тележку для укладки загрязненных деталей. Затем тележку вкатывают в камеру, закрывают дверцы и включают душевую установку. Моющий раствор к соплам установки подается от насоса с электроприводом. В процессе мойки тележка поворачивается вместе со столом с помощью рукоятки червячного редуктора. Это обеспечивает лучший доступ моющего раствора к деталям. Обычно мойка деталей раствором в однокамерной машине длится 15—20 мин.

В трехкамерной моечной машине непрерывного действия (рис. 58) загрязненные детали загружают на пластинчатый конвейер/. При движении конвейера детали попадают в камеру предварительной мойки 2, предназначенную для размягчения грязи и засохшего смазочного материала под действием горячего щелочного раствора.

Затем детали поступают в камеру, в которой они промываются и обезжириваются сильной струей моющего раствора, подаваемого под давлением 0,39—0,59 МПа. Окончательная мойка и ополаскивание деталей выполняются в камере. Чистые детали на конвейере подаются к противоположному концу машины.

Рис. 57. Однокамерная моечная машина:I — фильтр; 2 — трубопровод; 3 — рельсовый путь; 4 — тележка; 5 — вытяжная труба; 6 — разбрызгиватели; 7 — теплоизоляция камеры; 8 — кожух камеры; 9 — насос; 10 — теплоизоляция баков; 11 — бак

Нагар, представляющий собой твердые частицы топлива и смазочных материалов, удаляют с детали механическим или химическим способом. При механическом способе нагар удаляют ручными скребками или металлическими щетками с электроприводом. В результате механической очистки на поверхностях деталей часто остаются царапины и риски.

Рис. 58. Трехкамерная моечная машина

Вместе с тем достичь полного удаления нагара, особенно в труднодоступных местах, не удается.

К категории механического способа относится и удаление нагара косточковой крошкой. В этом случае на очищаемую поверхность детали под давлением 0,39—0,49 МПа направляется через сопло сжатый воздух с косточковой крошкой. Деталь размещают в специальной камере, а наблюдение за состоянием поверхности ведут через смотровое окно. Образующиеся в результате очистки пыль и остатки нагара удаляются из камеры с помощью вытяжной вентиляции. Очистка деталей от нагара косточковой крошкой исключает повреждение поверхностей и обеспечивается за короткое время.

Химические способы удаления нагара иногда сочетают с механическими. Сначала нагар удаляют скребками или щетками, а затем поверхности обрабатывают химическими растворами. Применяемые растворы размягчают нагар, который затем легко снимается ветошью с мелким наждачным порошком и смывается горячей водой. Время нахождения деталей в химическом растворе составляет 3—4 ч при температуре 80—90 °С.

Химический состав раствора зависит от материала деталей. Так, нагар на стальных деталях удаляют раствором, содержащим на 1 л воды 25 г едкого натра, 36 г кальцинированной соды, 25 г жидкого мыла и 1,5 г жидкого стекла. При удалении нагара с деталей из алюминиевых сплавов раствор состоит из 19 г кальцинированной соды, 25 г жидкого мыла и 1,5 г жидкого стекла также из расчета на 1 л воды.

Накипь на стенках рубашки охлаждения двигателя образуется в результате воздействия высокой температуры на воду, содержащую примеси. Химический состав и скорость отложения накипи определяются характером примесей в воде. При наличии в воде значительного количества углекислых солей кальция и магния образуется карбонатная сульфатная накипь. Наибольшую опасность представляют силикатные накипи (сернокислые соединения), пропитанные маслом. Их удаляют 4—6%-ным раствором соляной кислоты, подогретой до температуры 60—70 °С. Остальные виды накипи удаляются подогретыми щелочными растворами.

—-

Для установления технического состояния отдельных машин, а также для нормальной организации ремонтного производства после разборки детали промывают. В процессе мойки детали очищают от смазки, нагара, накипи и других загрязнений. Проведение необходимых операций с вымытыми и очищенными деталями предотвращает загрязнение рабочих мест, создает благоприятные условия при обнаружении износов, повреждений, раковин и способствует повышению качества работ.

При ручной мойке используют один из органических растворителей (бензин, керосин, дизельное топливо), в который погружают детали на некоторое время, а затем очищают их щетками, скребками и обтирочными материалами. Ручной способ мойки малопроизводителен и небезопасен для здоровья работающих. Наличие растворителя в открытой ванне требует соблюдения противопожарной безопасности.

В отдельных случаях детали можно мыть в закрытых баках или ваннах с электроподогревом моющего раствора. Детали размещают на сетке, смонтированной внутри бака, и заливают подогретым до температуры кипения моющим раствором, который может перемешиваться сжатым воздухом. Выдержанные в растворе детали охлаждают и после промывки водой и очистки отправляют на дефектацию.

В качестве моющего для баков и ванн применяют 10%-ный раствор каустической соды с добавлением 0,5% мыла. Остатки щелочи и грязи с поверхностей деталей следует удалять горячей водой. Кроме каустической соды, на ремонтных предприятиях для мойки машин употребляют синтетические моющие средства, которые значительно упрощают процесс. Синтетические средства более дешевы и безопасны в обращении, а также менее токсичны и хорошо растворимы в воде. В струйных моечных установках можно использовать растворы «Комплекс», «Лабомит-101» и «Лабо-мит-102» концентрацией 10— 15 г/л. Для удаления асфальто-смолистых загрязнений с деталей в ваннах применяют растворы «Темп-100», «Темп-101А» и МС-8. Температура раствора при струйной очистке должна быть 75—85 °С, а при выпаривании в ваннах — 95—100 °С.

Наиболее совершенный способ мойки — это механизированный с использованием специальных моечных машин. По конструкции эти машины подразделяются на однокамерные, предназначенные только для промывки деталей, двухкамерные, в которых промывают и ополаскивают, и трехкамерные, обеспечивающие еще и сушку деталей.

Однокамерная моечная машина периодического действия, оборудованная вращающимся столом и системой неподвижных сопел, показана на рис. 32. С наружной стороны машины напротив дверцы камеры имеется рельсовый путь, на который вкатывают тележку для укладки загрязненных деталей. Затем тележку выкатывают в камеру, закрывают дверцы и включают душевую установку. Моющий раствор к соплам установки подается от насоса с электродвигателем. В процессе мойки тележка поворачивается вместе со столом с помощью рукоятки червячного редуктора, что обеспечивает лучший доступ моющего раствора к деталям. Обычно мойка деталей раствором длится 15—20 мин. После прекращения подачи раствора его сливают по лоткам и трубопроводам в баки. Вымытые детали в течение 5—8 мин ополаскивают горячей водой, а затем сушат в камере или на открытом воздухе.

Рис. 32. Однокамерная моечная машина:1 — фильтр; 2 — трубопровод; 3 — рельсовый путь; 4 — тележка; 5 — вытяжная труба; 6 — разбрызгиватели; 7 — теплоизоляция камеры; S — кожух камеры; 9 — насос; 10 — теплоизоляция баков; 11 — бак

В трехкамерной моечной машине непрерывного действия загрязненные детали загружают на пластинчатый транспортер, при движении которого детали попадают в камеру предварительной мойки для размягчения грязи и засохшего смазочного материала под действием горячего щелочного раствора. Затем детали поступают в камеру для мойки и обезжиривания при помощи сильных струй моющего раствора, подаваемого под давлением 0,4— 0,6 МПа. Окончательную мойку и ополаскивание деталей выполняют в камере. Для сбора и регенерации моющего раствора под камерами машины имеются ванны-сборники с отстойниками и фильтрами. Машина снабжена системой трубопроводов, обеспечивающих подачу раствора в моечные камеры под действием насоса. Насос имеет привод от электродвигателя. В зависимости от характера деталей, подвергающихся мойке (вид материала, степень и вид загрязнений и пр.), состав моющего раствора можно изменять.

Читать далее: Дефектация деталей

Категория: - Эксплуатация и ремонт погрузочночных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Мойка машин, агрегатов, узлов и деталей

Машины, подлежащие ремонту, должны быть очищены от грязи, технологических продуктов, вымыты и высушены, а топливо, масло, охлаждающие и технические жидкости — слиты. Автомобили, тракторы, комбайны и другие мобильные машины в моечное отделение подаются с помощью тягловых устройств, исключающих необходимость работы двигателя. Наружную мойку машин производят в специальных моечных камерах (установках) или на оборудованной эстакаде, площадке с твердым покрытием (бетон, асфальт) и кюветами для отвода воды. Устанавливать машину на пост мойки разрешается только под руководством ответственного лица. При механизированной мойке рабочее место мойщика — в водонепроницаемой кабине. Электрическое управление агрегатами моечной установки должно быть низковольтным (12 В). Агрегаты и детали двигателей, работающих на этилированном бензине, разрешается мыть только после нейтрализации отложений тетраэтилсвинца в дихлорэтане и других соответствующих нейтрализующих технических жидкостях. При подъеме двигателей в сборе и других узлов и деталей повышенной массы применяют специальные захваты. Мелкие детали поступают на мойку в специальной таре. Запрещается класть круглые детали навалом выше бортов тары. Детали, узлы и агрегаты, имеющие полости, устанавливают на специальные приспособления, обеспечивающие полное удаление воды или моющего раствора. Доочистку от грязи машины вручную проводят в рукавицах с применением специальных скребков и волосяных щеток. Открывать двери моечной камеры, установки или камерной машины разрешается спустя 3... 5 мин после окончания очистки и включения вентиляционного устройства. Сальниковые и вентильные устройства моечных машин и установок должны быть исправными и не допускать течи, испарения воды и моечного раствора. Для приготовления моющего раствора применяют моющие средства, не действующие на кожу рук. Таблица с указанием допустимой концентрации и температуры моющего раствора должна быть вывешена у рабочего места. В моечных машинах агрегаты и детали промывают также и от моющего раствора. Запрещается выпускать из моечного отделения агрегаты и узлы с налетом агрессивных составляющих растворов. Производить какую-либо работу над ваннами, наполненными моющим раствором, запрещается. При очистке сопел моечных машин и установок электроприводы насосов и другое электрооборудование должны быть отключены. Ультразвуковые установки для очистки деталей устанавливают в отдельных помещениях или закрывают специальными раздвижными укрытиями. Все операции, связанные с работой при открытых звукоизолирующих крышках (ручная загрузка и выгрузка деталей), производят при выключенных источниках излучения. Сливать отработавший моющий состав следует только после охлаждения его до 40 °С. Запрещается: становиться на выступающие части машины или пользоваться подручными предметами (кирпичами, бочками, досками и т. п.) в качестве подставок; применять для мойки деталей бензин и другие легковоспламеняющиеся жидкости; работать с применением открытого огня в зоне постов мойки; мыть руки и стирать одежду моющими растворами, сливать масло из агрегатов в моечной камере; мыть руки органическими растворителями.

Полезная информация:

Полезная информация: ohrana-bgd.narod.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)