|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Назначение и общее устройство козловых кранов n. Устройство козлового крана

Устройство козловых кранов

Строительные машины и оборудование, справочник

Категория:

Эксплуатация козлового крана

Устройство козловых кранов

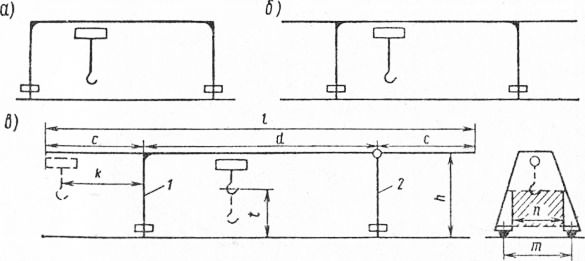

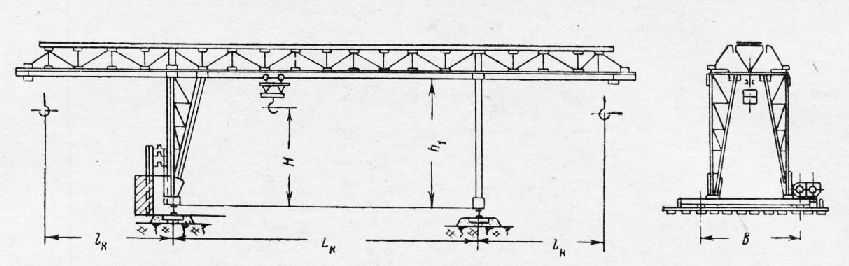

Устройство козловых крановОсновным элементом козлового крана является мост, закрепленный на двух парах опор болтами. Исключение составляют краны с мостом значительной- длины, при большом пролете моста температурные удлинения его достигают таких величин, при которых возможны деформации в узлах соединения моста и опор, поэтому для предотвращения деформаций одна пара опор имеет шарнирное соединение с мостом. Краны большого пролета с одной шарнирно закрепленной парой опор называются мостовыми перегружателями. Такие перегружатели большой грузоподъемности пролетом до 100 м применяются на крупных предприятиях и в морских портах. Мостовые перегружатели обычно оборудованы многоканатными грейферами для переработки навалочных грузов. На рис. 1 приведены конструктивные схемы кранов и мостового перегружателя.

Краны, имеющие опоры, закрепленные по краям моста, называют бесконсольными. На практике большее распространение получили краны и перегружатели с опорами, закрепленными ближе к средней части моста. Выступающие за опоры части моста называются консолями, а краны такой конструкции получили название консольных или двухконсольных.

Часть моста между опорами называется пролетом, под ним обычно находится складская территория, под консолями устраивают автомобильные и железнодорожные пути, а в портах консоль располагается над причалом.

Для козлового крана характерны три типа прямолинейных рабочих движений: сам кран передвигается по подкрановым путям вдоль грузового фронта, грузовая тележка — по ферме или балке поперек него, захватный орган (крюк, грейфер, магнит) — вверх и вниз. Поэтому краном можно перемещать груз в любую часть прямоугольной площадки, длина которой соответствует длине подкранового пути, а ширина — пролету крана и рабочему вылету консоли.

Особую группу составляют самомонтирующиеся козловые краны, которые имеют устройство для подъема моста в рабочее положение и опускания его на козлы или клети. Благодаря этому кран удобно монтировать, ремонтировать, красить. Такие краны при выпуске с завода поднимают в рабочее положение, освидетельствуют, а затем отправляют заказчику с гарантией работоспособности всех узлов.

Первые самомонтирующиеся козловые краны изготовляли бесконсольными. Они были малоудобны в эксплуатации — под пролетом, крана.»находились автомобильные и железнодорожные пути, для складирования груза оставалась лишь незначительная часть подкрановой площадки. Уже в 1950 г. началось серийное производство козловых самомонтирующихся кранов грузоподъемностью 10 т, предназначенных для переработки тяжеловесных грузов. У этих кранов длина несущей фермы составляла 39 м, опоры — сварной балочной конструкции. Для подъема груза служила грузовая тележка мостового крана, перемещающаяся по нижнему поясу фермы вместе с кабиной машиниста.

Проектно-конструкторское технологическое бюро Главного управления пути (ПКТБ ЦП МПС) в 1953 г. разработало легкий козловой кран с тельфером.Благодаря простоте конструкции эти краны широко применяются во всех отраслях народного хозяйства. Срок окупаемости на железнодорожпых станциях составляет 1—2 года. Выпуск таких кранов организован на нескольких заводах. К недостаткам козлового тельферного крана относятся низкие рабочие скорости и невозможность эксплуатации в тяжелом режиме.

Рис. 1. Схемы козловых кранов и мостового перегружателя: а — бесконсольный кран; б — двухконсольный кран; в — мостовой перегружатель; 1—жесткая опора; 2 — шарнирная опора; I—длина моста; й-—ширина пролета; с — вылет консоли; k—рабочий вылет консоли; I — высота подъема крюка; ft — высота крана; т—база; п — ширина проема

Для работы в тяжелых условиях крупных грузовых дворов ПКТБ ЦП МПС в 1960 г. создало новый быстроходный козловой кран КДКК-10, способный обслуживать грузовые фронты значительной длины. В этом же году начали серийно выпускать козловые краны большого пролета для переработки длинномерных и лесных грузов. Грузовая тележка этих кранов передвигается тяговой лебедкой по монорельсу, уложенному вдоль моста.

Позднее было освоено производство контейнерных кранов КК-6, оборудованных автоматическими стропами, и кранов КК-12,5 для тяжеловесов.

Для погрузки и выгрузки крупнотоннажных контейнеров в 1972—1973 гг. приступили к изготовлению серии козловых кранов грузоподъемностью 20 т, а в 1981 —1982 гг — специальных кранов КК-30,5 и КК-32 грузоподъемностью 30 т. Этими сложными по своей конструкции грузоподъемными машинами оборудованы железнодорожные и водные терминалы.

Грузоподъемностью крана называется наибольшая масса поднимаемого груза в тоннах, включая массу грузозахватных устройств. Под пролетом крана понимают расстояние между осями подкрановых путей. Рабочий вылет консоли измеряют от оси подкранового пути до оси крюка или другого захвата при расположении грузовой тележки или тельфера в крайнем положении на мосту крана.

Краны различают по режиму работы. Режим работы зависит от коэффициентов: использования крана по грузоподъемности, годового и суточного использования кранов, относительной продолжительности включения двигателей основных механизмов, количества включений в час, температуры окружающей среды. Классификация крановых установок по режиму работы приведена в Правилах устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР.

Большинство выпускаемых козловых кранов предназначено для среднего режима работы, однако краны последних выпусков КК-5, КПБ-10М могут быть использованы и в тяжелом режиме работы.

Для эксплуатации подкрановых путей важен показатель максимальной нагрузки колеса крана на рельс. Эта нагрузка определяется при расположении номинального груза в крайнем положении на одной из консолей и не должна превышать 20 т. Если нагрузка больше, то требуется укладка двойных подкрановых путей.

Козловые краны оснащены кабиной управления. При незначительных пролетах моста кабину, как правило, закрепляют на одной из опор. К кабине ведет лестница, защищенная шахтной предохранительной решеткой. При пролетах более 20 м применяют передвижные кабины, которые перемещаются вдоль моста вместе с грузоподъемной тележкой, улучшая тем самым обзорность обслуживаемой краном площадки. Кабина является рабочим местом машиниста, здесь же расположены приборы управления.

На всех новых кранах устанавливают электродвигатели с улучшенной изоляцией, кабины, как правило, с кресельными пультами управления; несущие металлоконструкции их изготовляются из низколегированной стали, что позволяет повысить надежность кранов, особенно при эксплуатации в зимних условиях, и снизить их массу.

В состав крановой бригады, кроме машиниста, входят один или несколько стропальщиков (такелажников). Каждая бригада обычно закреплена за определенным краном.

Основным документом, регламентирующим показатели назначения и требования к качеству новых кранов, являются технические условия, в которых, в частности, предусматриваются способы контроля сварки и браковочные показатели как по металлоконструкциям, так и по механической части. Вместе с краном завод-изготовитель направляет заказчику паспорт и инструкции по монтажу и эксплуатации. Паспорт крана составляют по документам заводов-изготовителей комплектующих изделий по форме, установленной Правилами устройства и безопасной эксплуатации грузоподъемных кранов.

В паспорте указаны тип крана, его назначение, исполнение, режим работы механизмов и другие характеристики самого крана и его основных механизмов: подъема и передвижения тележки, тормозов, приборов безопасности, мест управления, канатов, рабочих приспособлений, металлоконструкций; данные по устройству крановых путей. Эти данные удостоверяют главный инженер завода-изготовителя и начальник ОТК завода. К паспорту согласно Правилам прилагают чертеж крана с указанием основных размеров, кинематические схемы механизмов, схему запасовки канатов, принципиальную электрическую схему с указанием данных по заземлению, чертеж погрузки на подвижной состав.

При поступлении крана на место эксплуатации в паспорте отмечают местонахождение крана, наименование предприятия, дату установки, сведения об ответственном лице за содержание крана в исправном состоянии (номер и дату приказа о назначении, должность, фамилию, имя и отчество, роспись), а также сведения о выполненных ремонтах металлоконструкции, замене канатов и грузозахватных устройств. При изменении местонахождения крана или ответственного лица в паспорт вносят новые данные. Общий комплект паспорта содержит не менее 32 страниц бланков для записи результатов освидетельствования крана, в которых указывают дату и результаты освидетельствования, срок следующего освидетельствования. Паспорт прошнуровывают и указывают регистрационный номер крана, сведения о регистрирующем органе и лице, проводившем регистрацию, подпись которого заверяют печатью. Приложения к паспорту содержат следующие данные: чертеж установки крана с указанием основных размеров площадки, главных троллейных линий, справку, подтверждающую, что подкрановый путь рассчитан на работу крана; акт, подтверждающий выполнение монтажных работ в соответствии с инструкцией по монтажу крана, составленной заводом-изготовителем.

Инструкция по эксплуатации крана включает указания о периодичности осмотров и смазке узлов, регулировке тормозов, допусках на износ ответственных деталей, возможных повреждениях механизмов и способах их устранения.

Читать далее: Крановые металлоконструкции

Категория: - Эксплуатация козлового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Назначение козловых кранов

Стр 1 из 3Следующая ⇒Реферат

Тема: «Козловые краны»

Выполнил: студент Китаев А.Е

Проверил: Зиннуров Р.У

Содержание

Введение

1. Назначение козловых кранов

2. Виды козловых кранов

2.1 Кран козловой крюковой общего назначения

2.2 Кран козловой грейферный

2.3 Кран козловой магнитный

2.4 Кран козловой магнитно-грейферный

2.5 Кран козловой монтажный

2.6 Универсальный козловой кран

2.6.1 Преимущества использования таких кранов

2.6.2 Комплектующие

2.6.3 Технические решения

2.6.4 Качество продукции ГК ТК

Литература

Введение

Козловой кран – это грузоподъемная машина, предназначенная для выполнения погрузочно-разгрузочных работ, используемая на открытых площадках промышленных предприятий, грузовых дворов, полигонов по производству железобетонных изделий и контейнерных площадках железнодорожных станций.

Наиболее распространены козловые краны с двухстоечными опорами. Одна из опор может быть жёстко соединена с мостом (жёсткая или пространственная опора), а другая шарнирно (гибкая или плоская опора). У козловых кранов с пролётом (расстоянием между осями крановых рельсов) менее 25 м обе опоры выполняют жёсткими. Рельсовый путь каждой из опор тяжёлого крана (грузоподъёмностью 1000 т и более) может состоять из двух и более рельсов. Ходовые тележки имеют в этом случае пространственную балансирную подвеску. В некоторых случаях рельсы укладывают на разных уровнях при различной высоте опор. Кран называют полукозловым, если мост одной стороной опирается на подкрановый путь, а другой — на опорные стойки. Грузовая тележка перемещается по мосту крана. Механизм передвижения тележки, как и механизм подъёма, может быть установлен на тележке (автономная грузовая тележка) или на металлической конструкции моста. Нередко механизм подъёма установлен на металлоконструкции, а тележка лишь снабжена механизмом передвижения. Козловой кран имеет металлическую конструкцию, механизмы подъёма груза, передвижения тележки и передвижения крана. Грейферные краны оборудованы специальной грейферной лебёдкой и при наличии механизма подъёма имеют механизм замыкания грейфера. Если имеется необходимость ориентации груза, то тележку снабжают поворотной частью, как тележку металлургических кранов. Для уменьшения раскачивания груза может быть использован жёсткий подвес грузозахватного устройства.

Назначение козловых кранов

Козловые краны предназначены для перегрузки и транспортировки штучных и навалочных грузов (в том числе длинномерных), таких как железобетонные изделия, металл, лесоматериалы и сыпучие грузы. На сегодняшний день козловые краны (рис. 1) повсеместно используются для погрузо-разгрузочных работ на складах, площадках промышленных предприятий, контейнерных площадках, прирельсовых складах, железнодорожных станциях, а также для монтажа сборных промышленных сооружений. Диапазон рабочих температур козловых кранов от +40° до -60°С. Предлагаемые козловые краны могут иметь грузоподъемность от 3,0 до 120,0 тонн. Длина пролета и рабочий вылет консолей всегда соответствует техническому заданию заказчика.

Рисунок 1 – Козловой кран

По дополнительному требованию, в комплект поставки могут включаться ограничитель грузоподъемности и регистратор параметров, краны могут оборудоваться кондиционерами, грузозахватными приспособлениями, грузоподъемными электромагнитами и грейферами, а также могут быть изготовлены для работы в сейсмоопасной зоне до 8 баллов. Краны предназначены для работы в 1-5 ветровых районах по ГОСТ 1451-77. Краны изготавливаются для работы на переменном токе с напряжением 380 В с частотой 50 Гц. Управление краном осуществляется из кабины или с пола. Возможна установка радиоуправления.

Большую востребованность в последнее время имеют контейнерные перегружатели (рис. 2).

Рисунок 2 – Контейнерный перегружатель

Контейнерные козловые краны предназначены для перегрузки средних и крупнотоннажных контейнеров различной грузоподъемности, и это оборудование широко используется в терминалах с большим грузооборотом: железнодорожных, автомобильных, морских, речных, а также на промышленных предприятиях и складах.

mykonspekts.ru

Рабочие органы козлового крана

Строительные машины и оборудование, справочник

Категория:

Эксплуатация козлового крана

Рабочие органы козлового крана

Рабочие органы козлового кранаСтальные канаты. Стальные канаты изготовляют из тонких стальных проволок, предварительно термически обработанных и оцинкованных для повышения их прочности, а также стойкости к окислению. Диаметр проволок колеблется от 0,25 до 2 мм. Чем больше проволок в канате и меньше их диаметр, тем выше гибкость каната и легче выполнять его заплетку, навивать на барабаны и блоки Проволоки по 16, 37, 67 шт свивают в пряди, а из прядей выот канат. Проволоки в прядях имеют линейное или точечное касание. При разных по диаметру проволоках более тонкие располагаются внутри пряди, что обеспечивает большую гибкость и долговечность каната.

Обычно канаты свивают из шести прядей на пеньковом, пропитанном смазкой сердечнике. Канаты бывают односторонней свивки, когда проволоки в пряди и сами пряди свиты в одном направлении, и крестовой свивки, когда пряди и проволоки свиты в противоположных направлениях Канаты односторонней свивки более гибкие, однако будучи свободно подвешенными, они раскручиваются и сплющиваются при огибании блоков. Поэтому для оснастки кранов предпочитают применять канаты крестовой свивки Обозначаются канаты так: J1K — канат крестовой свив-ки‘с линейным касанием проволок в прядях; ТК — канат крестовой свивки с точечным касанием проволок в прядях В табл 4 и 5 даны характеристики канатов крестовой свивки

В соответствии с конструкцией стальных канатов приняты их стандартные обозначения. Например, ТК-Р6 х 37 + 1 о. с. ГОСТ 3070—74, что означает: канат крестовой свивки с точечным касанием проволок в пряди, с одним органическим сердечником, имеет 6 прядей по 37 проволок в каждой.

Разрывное усилие должно быть указано в заводском паспорте (сертификате) каната. Канаты, не снабженные сертификатом с результатами испытаний на заводе-изготовителе, к использованию не допускаются.

Чтобы выбрать канат, необходимо знать запас прочности — отношение разрывного усилия каната к величине наибольшего допускаемого усилия. Для кранов с машинным приводом запас прочности каната принимается 5—6, для стропов — 6 и выше.

Особое внимание следует уделять заделке концов каната. Наибольшее распространение получили следующие способы заделки:– заделка коушем, когда конец каната огибает специальное металлическое кольцо (коуш) и заплетается или закрепляется винтовыми зажимами;– заделка петлей, когда конец каната согнут и заплетен в ветвях каната или прижат к нему винтовыми зажимами;– заделка в конусной втулке, когда конец каната вводят в отверстие втулки со стороны малого диаметра и заклинивают со стороны большого диаметра сплавом свинца с сурьмой или опрессовкой.

Для заплетки на конце каната предварительно разме” чают расплетку и место заделки петли (расстояние от конца каната). Для канатов диаметром 8—11,5 мм эти расстояния соответственно равны 270 и 430 мм; для канатов диаметром 13,5—15 мм — 380 и 640 мм. Подробнее эти размеры приведены в табл. 6.

На метку конца расплетки накладывают бандаж из тонкой отожженной проволоки, расплетают ветви и обматывают их концы изоляционной лентой, отрезают органический сердечник. Для заплетки канат необходимо поместить в специальное приспособление, позволяющее производить свободный поворот конца каната, загибать и присоединять расплетенный конец к месту заделки по метке. Заплетка выполняется в следующей последовательности: канат в месте заплетки пробивают широким шилом с овальным пазом и вводят под одну прядь 1-ю прядь в направлении от конца стропа, затем вводят 2-ю прядь под две пряди каната, 3-ю — под три пряди, 6-ю подбивают под первые три, но в обратном направлении; 5-ю прядь — под две первые, 4-ю — под одну первую в обратном 1-й пряди направлении. Вторую подбивку ведут через одну смежную под две следующие пряди и т. д. Последнюю пробивку делают всеми прядями половинного сечения, после чего обрубают оставшиеся концы прядей и все место заплетки обматывают мягкой отожженной проволокой. Число пробивок каната прядями при заплетке петли для канатов диаметром до 15 мм должно быть не менее четырех.

Винтовые зажимы выбирают по величине каната, при этом для каната диаметром от 10 до 13 мм применяется зажим № 13, имеющий резьбу М-12. На каждое соединение накладывают не менее трех зажимов. Зажимы следует применять так, чтобы дужки прилегали к нерабочей ветви каната (рис. 28). Расстояние между зажимами рекомендуется делать не менее шести диаметров каната.

Приведенные выше способы заделки канатов применяются только для заделки концов, но ни в коем случае ни для соединения двух и более кусков каната. Правилами Госгор-технадзора запрещается пользоваться для подъема груза канатами, сращенными путем вплетения- прядей одного каната в пряди другого.

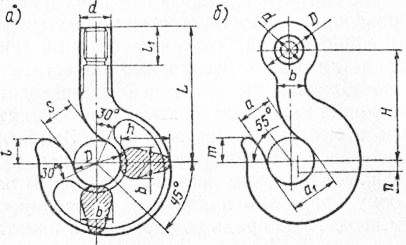

Крюк и блоки. Крюки бывают однорогие и двурогие. На козловых кранах, как правило, используют однорогие.

Крюк козлового крана должен соответствовать ГОСТ 6627—74, иметь клеймо завода-изготовителя и паспорт с указанием грузоподъемности, марки стали и номера крюка. Крюки изготовляют ковкой или штамповкой из сталей марки 20 или 20Г. Размеры крюка (рис. 29, а) подбирают в соответствии с грузоподъемностью крана и величиной крановой обоймы (тип А или Б).

Рис. 28. Заделка каната зажимами:а — винтовой зажим; б — укрепление коуша; 1 — дужка; 2 — сухарь; 3 — коуш; 4 — канат

Рис. 29. Однорогие грузовые крюки: а — грузовые без прилива; б — чалоч-ные

Крюк укрепляют в траверсе крюковой обоймы своим хвостовиком, на который навинчивают гайку. Между гайкой и траверсой хвостовика крюка имеется упорный шарикоподшипник, облегчающий поворот крюка с грузом в горизонтальной плоскости. Чтобы предупредить самоотвинчивание гайки, в резьбовое соединение устанавливают фиксирующий раскрененный винт. Траверсу крюка укрепляют между двумя щеками, изготовленными из полосовой стали. В верхней части обоймы между щеками установлена ось блоков. Чалочные (захватные) крюки (рис. 29, б) имеют кольцевой хвостовик, который заделывают в коуш или звено цепного стропа. Эти крюки бывают прямоугольного или трапецеидального сечения.

Для предотвращения самопроизвольного выпадания каната из зева грузовые крюки снабжают предохранительными устройствами в виде скоб, пружин и т. п. Эти устройства прикрепляют к самому крюку или к кольцу грузоза-хвата

Блоки изготовляют из серого чугуна и устанавливают в шарикоподшипниках. Каждый блок имеет клиновидную канавку, в которой укладывается канат

Захваты и стропы. Грузозахватные устройства должны соответствовать Правилам устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора. При выборе длины и диаметра каната или цепи для изготовления стропа необходимо учитывать, что максимальный (расчетный) угол расхождения его ветвей принимается 90° При большей величине угла расхождения ветвей происходят сверхдопустимые горизонтальные нагрузки на груз (ящичную тару, контейнеры и т д.). В результате возможны повреждения верхней обвязки груза и значительные величины натяжения в стропах

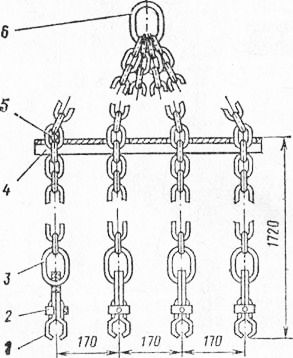

Каждый кран оснащен несколькими стропами длиной 4—8 м — для переработки крупногабаритных грузов и 3 м — для переработки малогабаритных тяжеловесных. При перегрузке массовых грузов (контейнеров, бочек, металла) применяют специальные стропы.

Для застропки универсальных контейнеров пользуются четырехкрюковым стропом (рис. 30). К общему кольцу крепят четыре отрезка стального каната диаметром 11 мм. На концах отрезков заделывают однорогие крюки с заостренными и несколько отогнутыми концами. Эти крюки легко и быстро могут быть заведены в чалочные кольца или рамы контейнера. Для предохранения рук стропальщика от повреждения о выступающие концы проволок на стропы в местах заплетки надевают резиновые трубки.

Для повышения производительности кранов при переработке некоторых грузов применяют специ альные захватные приспособления. Так, подъем и перемещение лесоматериалов, заранее уложенных в пакеты путевых звеньев, выполняют при помощи грузоподъемных траверс различной конструкции и размеров, соответствующих длине и массе захватываемого груза.

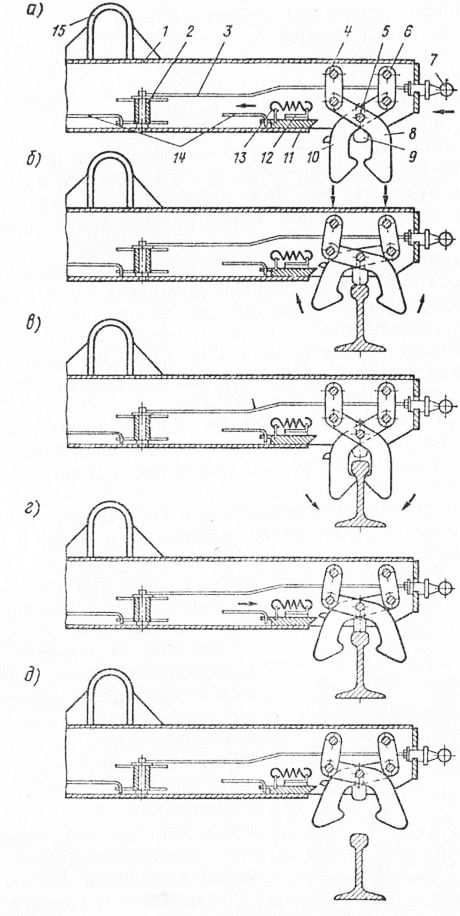

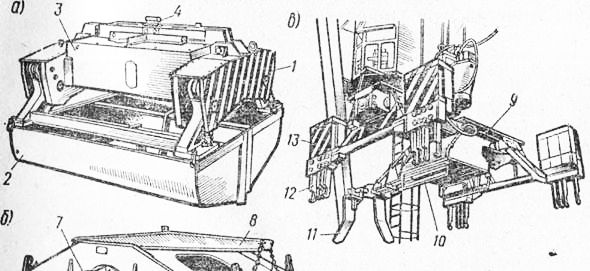

Для работы крана КПБ-10М на звеносборочной базе применяют полуавтоматическую траверсу (рис 31, а), выполненную в виде балки коробчатого сечения. На концах балки расположены клещевые захваты. Для удержания клещей в открытом положении служит стопорное устройство, управляемое с помощью рычажной системы с рукояткой.

Рис. 30 Четырехкркжо-вой контейнерный строп

Перед захватом рельсового звена челюсти клещей опущены, захват осуществляется под действием веса траверсы, когда упор шарнира клещей соприкасается с головкой рельса (рис. 31,6). Ввиду того что стопор находится в нейтральном положении, челюсти при подъеме траверсы сходятся и надежно зацепляют звено за шейки рельсов (рис. 31, б). Когда звено уложено на место под действием рычага стопор возвращают в рабочее положение (рис. 31, г), а челюсти, раскрываясь, фиксируются стопором в раскрытом виде (рис. 31, д). Для возобновления захвата необходимо вывести стопор в нейтральное положение (см. рис. 31, а).

Рис. 31. Траверса для перегрузки рельсовых звеньев: а — центральное положение; б ~ соприкасание с головкой рельса; в — клещевой захват вошел в зацепление; г — стопор фиксирует разомкнутые челюсти; д-—подъем траверсы; 1 — балка; 2 — рычаг; 3 — тяга; 4, 6 — серьга; 5 — ось захвата; 7 — рукоятка; 8, 10 — челюсти; 9 – упор; 11, 12 — фиксатор; 13 — пружина фиксатора; 14 — тяга; 15 — скоба

В комплект двух кранов КПБ-10М завод включает два канатных стропа для деревянных шпал, два цепных стропа для железобетонных шпал и две рельсовые траверсы (рис. 32), выполненные в виде четырехклещевого цепного стропа. Концы стропа длиной 1720 мм фиксированы распорной балкой, позволяющей для удобства захвата рельсов развести оси клещей на шаг 170 мм.

Универсальный набор захватов. В набор входят приспособления для переработки: леса — челюстной захват; угля, щебня, песка — грейфер; тяжеловесных грузов — крюк; контейнеров — автостроп.

Все приспособления выполнены в двух вариантах соответственно для 5- и 10-тонных кранов. Для быстрой замены одного приспособления другим разработана специальная обойма с поворотным механизмом.

На рис. 33 показана уни: версальная обойма с поворотным механизмом и демпфером для крана грузоподъемностью 6 т. Она состоит из цапфы с двумя блоками, вертикального вала, электродвигателя, планетарного редуктора с парой зубчатых колес, передающих вращение посредством электромагнитной муфты на вертикальный вал. Вал, подобно крюку в обычной обойме, через упорный подшипник опирается на цапфу. Нижний утолщенный конец его имеет Т-образную прорезь для быстрого присоединения к ней любого захватного приспособления. Хвостовик захватного приспособления крепится в Т-образной прорези при помощи втулки, которая свободно насажена на конце вала.

Рис. 32. Траверса для перегрузки рельсов: 1 — челюсть; 2 — хомут запорный; 3 — цепь; 4 — балка; 5—фиксатор; 6 — крюковое кольцо

Рис. 33. Универсальная обойма с поворотным механизмом и гидродемпфером: 1 — цапфа: 2 — электромагнитная муфта; 3 — планетарный редуктор; 4 — тихоходная открытая шестерня; 5 — вал поворотный; 6 — навесное устройство

Питание электроприводов обоймы и захватного приспособления подается раздельно от сети крана через кабели, подведенные к обойме посредством специальной шторной подвески по рабочему канату или через кабельный барабан на грузоподъемной тележке.

Для съема электроэнергии, подаваемой к захватному приспособлению, на верхней части вала обоймы имеется токосъемная головка с пятью контактными кольцами, от которых ток поступает по проводам в осевой выточке вала к пятигнездовой розетке.

Вал двигателя автостропа соединен с водилом, на котором вращается шестерня с двумя зубчатыми венцами. Первый венец имеет 30 зубьев и находится в зацеплении с зубчатым венцом, жестко укрепленном на корпусе редуктора. Второй венец, имеющий 33 зуба, находится в зацеплении с зубчатым колесом, насаженным на тихоходный вал редуктора.

Благодаря такой конструкции передаточное число редуктора достигает 341.

В целях гашения крутильных колебаний при наводке автостропа на захваты контейнера обойму оснащают гидродемпфером, представляющим собой гидроцилиндр с продольным валом.

На валу имеются две пружины с взаимопротивоположной навивкой. В нижней части вала, размещенной в рабочей полости цилиндра, расположена лопасть, а в самой полости — перемычка с калиброванным отверстием. Корпус рабочей полости имеет зубчатый венец и вал-шестерню одинаковых размеров.

При включении электродвигателя поворота одновременно включается электромагнитная муфта; вал через открытую зубчатую передачу получает вращение, совершая поворот грузозахватного приспособления. Одновременно вращается второе зубчатое колесо грузонесущего вала, находящееся в зацеплении с шестерней вала гидродемпфера. Ввиду одинаковых размеров всех трех пар передач вал гидродемпфера остается неподвижным.

При остановке электропривода отключается электромагнитная муфта, инерционное вращение груза создает поворот лопасти относительно корпуса гидродемпфера. Нагнетается жидкость через калиброванное отверстие в полости гидроцилиндра. Сопротивление перемещению лопасти и сжатию пружин затормаживает вращение грузового вала. Время гашения крутильных колебаний сокращается в 6— 10 раз.

Универсальные обоймы для кранов грузоподъемностью 10 т изготовляют без демпфера. Они отличаются также своими размерами и типом двигателя, который используется для механизма поворота.

Грузозахватные крюки имеют специальный кулак Т-образной формы для ввода в паз обоймы.

При переходе на другой вид захвата достаточно поднять втулку на конец вала обоймы, вынуть крюк из паза, завести в соединительный паз кулак любого другого захвата и соединить вилку захвата со штепсельным разъемом обоймы.

В состав универсального набора захватов (рис. 34) включены: автостроп, электрогидравлический грейфер вместимостью 2 м3 и вибратор для зачистки вагонов, разработанные ВНИИЖТом. Их закрепляют на обойме с помощью Т-образных кулаков.

Электрогидравлический грейфер состоит из челюстей, шарнирно соединенных с корпусом, и гидросистемы. Давление в гидросистеме 10 МПа, подача насоса 44 л/мин, мощность привода 10 кВт, вместимость системы 100 л. Все оборудование размещено в корпусе грейфера.

Гидросистему опробуют давлением 20 МПа, предохранительный клапан регулируют на давление 11 МПа, реле давления — на 10 МПа, дроссели — на надежность срабатывания золотника.

Гидрогрейфер имеет съемные челюсти и может быть в короткий промежуток времени переоборудован для переработки леса на лесной захват вместимостью 4,5 м3 длиной 6,5 м. Время закрытия челюстей — 10 с, открытия — 7 с. Габаритные размеры грейфера: высота 1525 мм, ширина 1900 мм, размах челюстей 2620 мм, масса 1,8 т. Грузоподъемность грейфера определяется взвешиванием материала после пробного зачерпывания перед применением для перевалки данного груза. Суммарная масса груза и грейфера не должна превышать грузоподъемности крана.

Рис. 34. Съемное рабочее оборудование

Вибратор состоит из сварного квадратного корпуса в плане, в который вмонтированы инерционные возбудители, вращающиеся в подшипниках, размещённых на трапецеидальных боковинах корпуса. Вибратор с помощью траверсы укрепляют в Т-образном вырезе вертикальной оси поворотной головки. Для фиксации вибратора на обвязочной балке кузова полувагона имеются направляющие.

Вибрация вагона достигается за счет двух вибровозбудителей, расположенных у боковин вибратора. Возбудители, имеющие по два дебаланса, приводят во вращение электродвигатель А02-73-4, соединенный с возбудителем с помощью карданного вала автомобиля ГАЗ-52.

Производительность виброочистки 80—100 т/ч. Вибратор имеет: высоту 1020 мм, ширину 3250 мм, длину 3250 мм, массу 5 т. Частота возмущающей силы вибратора 30 Гц, суммарная возмущающая сила 90 кН, суммарный момент дебаланса 37,2 Н • м.

Для переработки универсальных контейнеров УУК-3 ГОСТ 20435—75 и УУК-5’ ГОСТ 15102—75 в универсальном наборе захватных приспособлений применяют автостроп системы ЦНИИ-ХИИТа, который так же, как и другие рабочие -органы, подвешивают к Т-образной прорези вертикального вала поворотной обоймы крана. Автострои представляет собой многокрюковой манипулятор избирательного типа. В раздвижную раму вмонтированы две подвижные траверсы, по концам которых расположены захватные механизмы, состоящие из пружинных коробок и четырех утопленных в них крюков. Для наводки автостропа на рымы контейнера служит направляющее устройство.

Благодаря поворотной головке машинист крана дистанционно устанавливает автостроп над крышей контейнера с таким расчетом, чтобы крюки располагались напротив захватных рымов. При этом крюки под действием массы автостропа утопают в пружинных коробках.

Начинаете^ раздвижка траверс и продолжается до тех пор, пока крюки не достигнут рыма и один из них под действием пружины не утонет в его полости. Автостроп самоцентрируется до зацепления за каждый из четырех рымов контейнера. В целях надежного замыкания системы «крюк автостропа—рым контейнера» автостроп оборудован фиксирующим механизмом и конечными выключателями ВПК-1111 на 6 А, 380 В. Подъем контейнера можно производить только после зацепления автостропа за все четыре рыма.

Процесс расстропки проходит в обратной последовательности. Время строповки контейнера 10 с, расстропки — 3 с. Автостроп имеет габариты: высоту 910 мм, ширину — 1350 мм, длину — 2400 мм, массу— 1,150 т.

Завод-изготовитель кранов КК-5 в комплекте с краном поставляет несколько упрощенный вариант автостропа. Этот автостроп (рис. 35) разработан Дальневосточным филиалом ВНИИПТМаш. Как и рассмотренный ранее, этот автостроп работает в комплекте с поворотной обоймой, соединяясь с ней посредством Т-образного кулака. На нераздвижной прямоугольной раме с помощью траверс укреплены восемь грузозахватных крюков. Траверсы крюков объединены в единый шарнирно-рычажный механизм с приводом от электродвигателя мощностью 2,2 кВт через винтовой редуктор рабочим ходом 425 мм. Задачей электропривода является перевод захватных позиций автостропа. На 1-й позиции в рабочее положение выдвинуты внешние крюки, соответствующие расположению рымов 5-тонного контейнера, на 2-й позиции в рабочее положение вводятся крюки для захвата 3-тонного контейнера, а внешние крюки прижимаются к раме.

Крюки автостропа имеют электромагнитные фиксаторы (рис. 36) и пружинные расцепители (герконы КЭМ-2А), сигнализирующие о зацеплении крюка с рымом контейнера. Подъем можно производить только при замыкании контактов всех четырех расцепителей, которые срабатывают при зацеплении автостропа.

Для укладки кабеля, присоединяемого к штепсельному разъему поворотной головки, на автостропе имеется круглый поддон.

Для передачи напряжения к грузозахватным приспособлениям грузовую тележку крана оборудуют гибким кабелем, сматываемым при подъеме захвата на кабельный барабан. Барабан установлен на валу, приводимом во вращение цепью от грузоподъемной лебедки через звездочку. То-косъемное устройство выполнено по принципу токосъемника электродвигателя с фазным ротором с постоянно при-

легаемыми щетками и медными контактными кольцами, к которым подведены шины от клеммника барабана.

Мастерские, изготовляющие грузозахватные приспособления, фиксируют в специальном журнале следующие сведения: наименование приспособления, грузоподъемность, номер нормали или чертежа, номер сертификатов примененного материала (металл, канаты, крюки), результаты проверки качества сварки, результаты испытаний приспособления. Съемные грузозахватные приспособления снабжают клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности и даты испытаний. При серийном изготовлении грузозахватных приспособлений завод-изготовитель, кроме клейма, каждое изделие снабжает паспортом.

Во время погрузочно-рязгрузочных работ элементы грузозахватных приспособлений вступают во взаимодействие с конструкциями железнодорожного подвижного состава. Чтобы избежать повреждений вагонов, грузозахватные устройства кранов должны соответствовать требованиям ГОСТ 22235—76. Грейферы должны иметь ширину не более 2,5 м, а их челюсти не допускается оборудовать зубьями. Не допускается бросать грейфер на груз в вагоне, разбивать грейфером смерзшийся груз, накладные вибраторы не должны развивать вынуждающую силу в направлении амплитуды колебаний более 88 кН при частоте 24—25 Гц и массе вибратора 5 т. Длина каждого опорного элемента, передающего вибрационную нагрузку на борт вагона, долж-68 на быть не менее 5 м при ударно-вибрационном режиме и 2,5 м для машин, работающих в вибрационном режиме. Продолжительность работы вибратора не более 420 с за одну разгрузку.

Рис. 36. Электромагнитный фиксатор крюка: 1 — крюк; 2 — соленоид; 3 — гер-кон; 4 — рым контейнера

Усилие люкоподъемника на крышку люка не должно превышать 4,9 кН.

Читать далее: Электрическая аппаратура козлового крана

Категория: - Эксплуатация козлового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Назначение и общее устройство козловых кранов n

Назначение и общее устройство козловых кранов

n Козловые краны — краны мостового типа, мост (пролётные строения) которых установлен на опоры, перемещающиеся по рельсам, установленным на бетонные фундаменты.

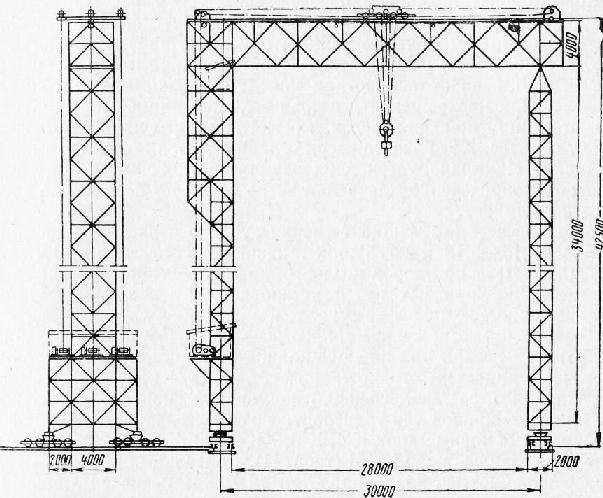

n Козловые краны применяют для погрузочно- разгрузочных работ на открытых складах. Козловые краны общего назначения могут иметь грузоподъемность до 60 т и пролет до 34, 5 м

Устройство козлового крана n 1 - крановый путь; 2 - опора; 3 - консоль; 4 - мост; 5 — грузовая тележка; 6 - кабина; 7 — ходовая тележка

Виды козловых кранов n Металлическая конструкция состоит из моста (без консолей, с одной или двумя консолями) и двух опор. Мост может быть выполнен однобалочным или двухбалочным.

1. Кран козловой крюковой общего назначения

2. Кран козловой грейферный

3. Кран козловой магнитный

4. Кран козловой магнитно- грейферный

5. Кран козловой монтажный

6. Универсальный козловой кран

present5.com

Конструктивные особенности и характеристика козловых кранов

Строительные машины и оборудование, справочник

Категория:

Краны для строительства мостов

Конструктивные особенности и характеристика козловых кранов

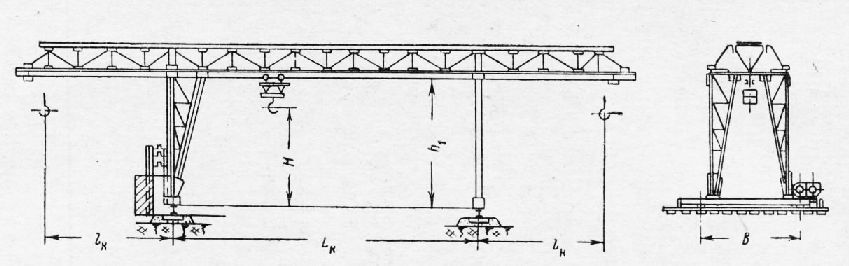

Конструктивные особенности и характеристика козловых крановК козловым относятся краны, у которых горизонтальное пролетное строение — ферма — опирается на две ноги.

У козловых кранов с малым пролетом — расстояние между центрами ходовых колес 10-12 м (рис. 1) — обе ноги выполнены жесткими, а с пролетами более 12 м (рис. 2) одна нога жесткая, другая гибкая. Наличие гибкой ноги исключает опасную возможность заклинивание и недопустимых перекосов ног при температурных изменениях длины моста или случайных изменениях положения подкрановых путей.

Рис. 1. Схема козлового крана пролетом 10-П> м с грузовой тележкой

Конструктивно козловой кран может быть выполнен одно-или двухконсольным, или вообще бесконсольным (рис. 3).

Рис. 2. Схема козлового крана пролетом > 12 м с электроталью

Рис. 3. Схема бесконсольного козлового крана с канатной тягой

Вдоль моста козлового крана перемещается грузовая тележка или обычная самоходная электроталь (тельфер) грузоподъемностью 5-8 т.

Наиболее распространены козловые крюковые краны общего назначения грузоподъемностью 1-50 т, основные параметры которых регламентированы ГОСТ 7352-55. В соответствии с этим Гостом ВНИИПТМАШем разработаны рекомендуемые параметры козловых кранов.

Грузовые тележки козловых кранов выполняются большей частью двухрельсовыми, реже — однорельсовыми. Двухрельсовые тележки могут перемещаться по верхнему и нижнему поясам моста, однорельсовые — лишь по нижнему.

По конструкции тележки бывают двух типов. На первых размещены механизмы подъема груза и передвижения, у вторых они отсутствуют. Вместо них установлены отклоняющие блоки грузового каната и закреплен трос тяговой лебедки, расположенной на мосту крана. Тележки второй конструкции значительно легче первой, а следовательно, и вес металлоконструкций моста крана меньше.

Кабина управления краном может быть неподвижной (для кранов с малым пролетом) или подвижной, перемещаемой одновременно с тележкой по тем же рельсовым путям.

Конструкция моста козлового крана выполняется однобалочной для легких и средних кранов и двухбалочной для тяжелых. Сама металлическая конструкция балок может быть решетчатой или сплошностенчатой прямоугольного, треугольного или трапецеидального сечения. Для удобства транспортирования, а также для монтажа крана на различную длину пролета мост изготовляют составным с соединениями на болтах или пальцах. К ногам мост крепится также на болтах. В тех случаях, когда козловые краны выполняются самомонтирующимися (что особенно важно для строительных кранов, часто перебазируемых с одной стройки на другую), опорные ноги крепят при монтаже крана на шарнирах.

Стягиванием ног при помощи канатов и лебедок крана достигается подъем моста в проектное положение, после чего ноги закрепляют к мосту болтами, а в нижней части ноги связывают продольной балкой — растяжкой. Для предотвращения перекоса при подъеме моста каждая пара ног связывается между собой синхронизирующим устройством — зубчатыми секторами, параллелограммными тягами и т. д.

По концам продольных балок ног установлены двухребордные ходовые колеса, приводимые от двигателя, расположенного на мосту с трансмиссией в виде системы горизонтальных и вертикальных валов или от индивидуального двигателя через систему зубчатых передач. Последний тип привода применяется в подавляющем большинстве конструкций современных козловых кранов. Приводными обычно является половина ходовых колес крана.

Энергоснабжение козловых кранов осуществляется от внешней сети по троллеям или посредством гибкого кабеля.

Рис. 4. Схема бесконсольного козлового крана из элементов УИК.

Кроме козловых кранов, серийно выпускаемых промышленностью, в транспортном строительстве и преимущественно в мостостроении применяются краны, собранные из инвентарных металлоконструкций УИКМ. Один из них — бесконсольный козловой кран грузоподъемностью 70 т пролетом 30 м (рис. 4) — успешно применялся на строительстве моста через р. Дон у Ростова.

Ригель (мост) этого крана квадратного сечения. Тележка с канатным механизмом передвижения перемещается по верхнему поясу ригеля. Для подъема груза использованы две стандартные 5-/л лебедки, каждая из которых связана с восьмикратным полиспастом

Все козловые краны передвигаются по рельсовым путям и снабжены противоугонными захватами, рассчитанными на удержание кранов при любом ветре. В козловых кранах легкого типа получили распространение клещевые захваты с винтовыми стяжками. Однако сила зажатия рельсов такими захватами не всегда бывает достаточной для удержания крана. При сильных порывах ветра, особенно при внезапном ветре, более надежными являются захваты автоматического действия; захваты же с ручным приводом могут допускаться только в случае, когда максимальная сила давления ветра оказывается меньше сопротивления движения крана при незаторможенном механизме передвижения.

Один из распространенных типов автоматического захвата клиновой, в котором тяжелые клинья, опускаясь вниз под действием собственного веса, разводят удлиненные верхние плечи клещевых рычагов и сближают короткие плечи их, зажимающие головку рельса. При прекращении действия захватов клинья поднимаются канатами при помощи лебедок, и рычаги усилием пружин отводятся от рельсов. Ход захвата вверх ограничивается конечным выключателем. На кране установлен анемометр, который посредством реле при определенном давлении ветра включает лебедки на опускание клиньев.

При расчете коэффициент трения губок о рельсы следует принимать 0,15-0,18 и коэффициент запаса торможения — 1,2.

Для смягчения ударов козловых кранов об упоры на концевых участках подкрановых путей установлены пружинные или пружинно-фрикционные буфера. Так как на этих же участках расположены конечные выключатели, прерывающие подачу тока к механизмам передвижения при подходе кранов к упорам, то в расчете буферов принимается, что кран может ударяться о буфер, двигаясь со скоростью, составляющей 0,6 нормальной скорости движения.

Типажем кранов для транспортного строительства предусмотрены козловые краны марок К-4, К-6, ККТС-20, К-305, К-751 или модернизированный кран К-451.

Рельсовый путь, по которому передвигается козловой кран, укладывают на балластном основании — песчаном или щебеночном, причем первый из них допускается лишь для кранов грузоподъемностью до 5 т. Рельсы применяются типов Р38 и Р43; длина шпал (типа IA) должна быть не менее 1350 мм. Рекомендуемое расстояние между шпалами 500-700 мм (в зависимости от грузоподъемности крана). Толщина слоя песчаного балласта должна быть не менее 300 мм; щебеночно-гравийного для кранов грузоподъемностью до 5 т — 250 мм; для остальных — 400 мм. Концы шпал должны быть перекрыты балластом не менее чем на 200 мм.

Для большей устойчивости вдоль пути с внешней его стороны целесообразно прорезать кюветы для отвода дождевой воды.

Если под козловым краном необходимо проложить железнодорожные пути, то их ось должна быть не ближе 2750 мм от оси рельдового пути крана.

Устойчивость козловых кранов проверяют поперек и вдоль подкранового пути в рабочем и нерабочем состоянии на воздействие следующих сил: веса моста, веса тележки, веса груза, сил инерции массы тележки при разгоне и торможении ее или торможении моста, сил инерции массы моста при его торможении, силы давления ветра на груз и на кран.

Читать далее: Монтаж козловых кранов при строительстве мостов

Категория: - Краны для строительства мостов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Особенности конструкции козлового крана | ТехКранМонтаж

Одним из распространенных грузоподъемных устройств мостового типа, является козловой кран. Узнать его несложно по характерному внешнему виду – широко расставленные «ноги» (опоры), поддерживающие главную пролетную балку. Передвигается кран по наземным рельсовым путям, протяженность которых определяет его рабочую зону.

Надежность, долговечность, эффективность – все это обуславливает популярность козловых кранов. Они используются на перерабатывающих предприятиях, перегрузочных, складских, строительных площадках, при обслуживании портов, доков, транспортных железнодорожных узлов, гидроэлектростанций, в судостроении, производственной, лесозаготовительной, нефтегазовой отрасли и т.д. Эксплуатируются краны преимущественно на открытых площадках, легко переносят климатические воздействия и температурные перепады. В среднем срок службы таких машин составляет 20 лет, при условии интенсивной работы.

Особенности конструкции

Устройство козловых кранов на первый взгляд простое, но не значит примитивное. Грамотный расчет всех элементов конструкции обеспечивает максимальную производительность грузоподъемной техники и безопасность эксплуатации.- Подкрановый наземный путь.

- Опоры – относятся к металлическим элементам конструкции. Они обеспечивают требуемую высоту подъема, передают нагрузку на ходовые колеса и создают жесткость, прочность всей крановой конструкции. Опоры могут быть одно или двухстоечными (как на рис.). Внизу стойки разводятся на величину заранее рассчитанной опорной базы, что обеспечивает устойчивость козлового крана, способность сопротивляться опрокидывающим нагрузкам.

- Консоли. Наличие консолей значительно увеличивает рабочую зону крана, предоставляя больше вариативных возможностей для перемещения груза. Краны, у которых опоры размещаются по краям моста, консолей не имеют и называются «бесконсольными».

- Мост или пролетная балка. Предлагается множество вариантов устройства данного элемента конструкции козлового крана. К наиболее часто встречающимся можно отнести: трубчатые, коробчатые мосты и «фермы» (решетчатые конструкции, прекрасный вариант борьбы с ветровыми нагрузками). По количеству пролетных балок различают: одно и двухбалочные мосты.

- Грузовая тележка. В зависимости от особенностей конструкции моста, используются монорельсовые, двухрельсовые, опорные тележки (также активно применяются тельферы). Грузозахватные органы: крюк, магнит, грейфер и пр.

- Кабина. Если пролет моста незначительный, то обычно кабина управления располагается на опорах. При пролетах от 20 м. (как на рис.) используют передвижные кабины, перемещающиеся вдоль пролетной балки вместе с грузовой тележкой.

- Ходовая тележка.

Строительно-монтажные краны – более мощные машины: грузоподъемность до 400 т., мост длиной до 80 м., а высота подъема груза составляет до 30 м. ККС или краны специальные. Они применяются для перегрузки тяжелых, крупнотоннажных контейнеров, длинномерных грузов, используются для обслуживания гидроэлектростанций и пр. Они способны поднимать груз 900 т. на высоту 80 м., а длина моста 130 м. и более. Козловые краны любого типа отличаются высокими эксплуатационными характеристиками. Они экономичны, могут работать в сложных условиях, в том числе при низких температурах, обеспечивают высокую точность позиционирования груза. При соблюдении правил эксплуатации и техобслуживания, машина прослужит десятилетия, с минимальными затратами на ремонт.

Строительно-монтажные краны – более мощные машины: грузоподъемность до 400 т., мост длиной до 80 м., а высота подъема груза составляет до 30 м. ККС или краны специальные. Они применяются для перегрузки тяжелых, крупнотоннажных контейнеров, длинномерных грузов, используются для обслуживания гидроэлектростанций и пр. Они способны поднимать груз 900 т. на высоту 80 м., а длина моста 130 м. и более. Козловые краны любого типа отличаются высокими эксплуатационными характеристиками. Они экономичны, могут работать в сложных условиях, в том числе при низких температурах, обеспечивают высокую точность позиционирования груза. При соблюдении правил эксплуатации и техобслуживания, машина прослужит десятилетия, с минимальными затратами на ремонт. remcran.ru

Организация работы и обслуживание козловых кранов

Назначение

Козловые краны применяют для обслуживания открытых складов и погрузочных площадок, монтажа сборных строительных сооружений и оборудования, промышленных предприятии, обслуживания гидротехнических сооружений и выполнения погрузочно-разгрузочных работ на контейнерных площадках железнодорожных станций с температурой рабочей среды от -40 до + 40 градусов. Козловые краны выполняют преимущественно крюковыми или со специальными захватами. По назначению козловые краны разделяют на краны общего назначения (перегрузочные), строительно-монтажные и специального назначения (для гидротехнических сооружений). Преимущественное распространение получили козловые краны общего назначения.

Техническая характеристика

Общее устройство

Устройство козлового крана основано на балочном мосте, который закрепляется на рельсовом пути и тали. Кран работает от электродвигателя переменного тока, установленного на галерее моста. Устройство передвижения козлового крана может быть как центральным, так и раздельным по виду. На них устанавливают рельсы, чтобы обеспечить передвижение крановой тележки, закрепленной электрической талью и другими подъемными устройствами. Сами крановые тележки закреплены через концевые кран-балки.

Для других видов козловых кранов, то есть полукозловых и однобалочных, принцип крепления кран-балки отличается. Здесь она укрепляется на стенах как опорных выступах. Обычно место крепления крана располагается ниже или на уровне плоскости движения кран-балки, что требует использования всей площади строения. В целях увеличения пролета применяют дополнительно поддерживающие несущие кран-балки как усиленные опоры.

В отличие от мостовых кранов, опры имеют внешнее сходство с ногами животного, которые устанавливаются либо на рельсы, либо передвигаются по бетонной площади. Козловые краны способны осуществлять транспортировку габаритных грузов, за счет чего они незаменимы для перегрузочных баз, открытых складов и контейнерных терминалов. Из-за того что нагрузка подъема груза является сжимающей, а не растягивающей, а кран-балки получили репутацию безопасных, долговечных и надежных конструкций.

Рассмотрим конструктивные особенности козлового крана. Он состоит из опор, пролетного строения, электротали с механизмом передвижения, ходовых тележек, электрооборудования, кнопочного пульта либо кабины управления.

Грузовых тележек может быть одна или две, для запасовки канатов используется система остаточных колебаний и гашения раскачивания, в качестве грузозахватов применяют крюки, траверсы, грейферы и магнитные захваты, а ходовая часть козлового крана регулируется установкой ходовых катков. Управление краном происходит, основываясь на частотных преобразователях и системе менеджмента, включающей PLC, контроль функций и диагностику. В козловых кранах имеется оптимально оборудованная и эргономичная кабина, закрытое машинное отделение и электроаппаратное помещение.

Основные рабочие органы

1. Ферма крана

2. Опоры

3. Ходовые тележки

4. Грузовая тележка

5. Грузоподъемный механизм

Схема машины и принцип работы

Козловый кран представляет собой решетчатую ферму, опирающуюся по краям на две опоры. Опоры имеют колеса, поэтому кран может передвигаться по подкрановым рельсовым путям. На рельсах фермы установлена грузовая тележка, несущая механизм подъема груза с крюком. Тележка передвигается по рельсам фермы в пределах пролета. В результате движения крана по подкрановым рельсам и грузовой тележки по рельсам фермы кран может поднимать и опускать груз в пределах зоны, ограниченной опорами и расстоянием его перемещения. Груз поднимается и опускается на сдвоенном полиспасте, а грузовая тележка перемещается канатом. Козловые краны грузоподъемностью до 5 тс часто вместо грузовой тележки имеют тельфер, подвешенный к монорельсу, укрепленному на нижней части фермы (моста). Механизм передвижения козлового крана по устройству и принципу работы аналогичен механизмам башенных кранов.

Конструкции узла с приведением поясняющей схемы

Кинематическая схема грузовой тележки

Грузовая тележка состоит из:

1) Двигатель;

2,3,6) Муфты;

4) Тормоз;

5) Редуктор;

7) Барабан;

8) Дополнительный кабельный барабан;

9) Полистпаст;

10) Крюк.

Виды работ, выполняемые при техническом обслуживании и ремонте машин

Все виды ТО и Р козловых кранов выполняют по месту их установки, т.е. на открытых площадках производственных баз. В состав ЕТО входит: наружный осмотр металлоконструкции крана, грузовой тележки, механизма подъема груза, токоподводящих и токоприемных устройств; уборка кабины; проверка состояния канатов и грузовых приспособлений; осмотр электродвигателей, электропроводки, заземлений; осмотр и проверка крепежа наиболее ответственных узлов и агрегатов крана…

ТО-1 проводится через 100 мото. час и включает в себя следующие работы:

· Все операции входящие в ЕТО.

· Продувка сжатым воздухом, проверка состояния щеткодержателей и замена щеток, осмотр и подтяжка подшипниковых крышек электродвигателей.

· Проверка контроллеров, контакторов и магнитных пускателей, а также изоляции электропроводки и токосъемников; зачистка и замер нажатия контактов; проверка легкости перемещения подвижных частей.

· Очистка от грязи и проверка пускорегулирующей аппаратуры.

· Проверка соединения муфт, отсутствия нагрева и шума при работе редукторов, и состояние их креплений.

· Проверка состояния грузового крюка, блоков и т.д.

ТО-2 проводится через 600 мото. час наработки, при этом выполняются все работы предусмотренные ТО-1.

· Проверка состояния эластичных, зубчатых и кулачковых муфт, их пальцев и втулок, червячных и зубчатых передач, подшипников, болтовых и шпоночных соединений.

· Замена накладок тормозов, а также набивка сальников.

· Проверка креплений щеткодержателей и траверс, с устранением при необходимости перекосов.

ТО-3 проводится через 2500–3000 ч., при этом выполняются работы предусмотренные в ТО-2

· Ревизия подшипников и уплотнений, пружин и прижимных роликов.

· Состояние тормозных муфт.

· Стоек портала, регулировочных винтов, ограничителей грузоподъемности, выключателя рессор.

Технология выполнения работ

Производство погрузочно-разгрузочных работ, работ по сборке и укрупнению конструкций и складированию грузов включает следующие операции:

– перемещение крана и установка его в рабочее положение;

– подбор съемных грузозахватных приспособлений;

– осмотр и строповка груза;

– подача сигналов машинисту крана;

– погрузка-выгрузка груза с подъемом или опусканием его;

– подача груза к месту укрупнения элементов с фиксацией его в необходимом положении;

– укладка подкладок и прокладок под конструкции или детали;

– расстроповка груза;

– возвращение крана к месту зацепки груза;

– замена строп (в случае необходимости).

Организация безопасности движения поездов

Работы на пути и сооружениях должны выполняться под руководством должностных лиц, прошедших испытание в знании нормативных актов, указанных в п. 1.2 настоящей Инструкции.

Руководители работ обеспечивают постоянный контроль за соблюдением правил производства работ и несут ответственность за безопасность движения поездов.

Если должностное лицо руководит работой впервые, то на месте производства работ обязательно присутствие более опытного работника пути, отвечающего за безопасность движения поездов.

Действия обслуживающего персонала в аварийных ситуациях

· При возникновении пожара необходимо заглушить двигатель.

· При тушении пожара нужно применять только углекислотные огнетушители.

· Пуск в работу крана после ликвидации пожара может быть произведен лишь после очистки, просушки и проверки всего оборудования и электропроводки.

· В аварийном случае, когда выходит из строя ограничитель нагрузки крана и прекращаются движения механизмов, необходимо включить аварийный блокиратор ОНК и немедленно проделать следующие рабочие движения:

mirznanii.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)