|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Измерительные слесарные инструменты. Мерительный инструмент в машиностроении

1. Понятие о технических измерениях в машиностроении

Министерство высшего и среднего специального образования РСФСР

Калининский ордена Трудового Красного Знамени политехнический институт

Кафедра "Технология машиностроения"

ВЗАИМОЗАМЕНЯЕМОСТЬ, СТАНДАРТИЗАЦИЯ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

Методические указания к лабораторным работам для студентов специальностей "ТМС, ТРП, СДМО,

МАХП, ММР, ТМО

Калинин 1989

В методических указаниях даны описания конструкций штангенинструментов, микрометрических инструментов и индикаторных приборов, изложены приемы их настройки и измерения точности размеров и отклонений формы цилиндрических деталей.

Методические указания рассмотрены и рекомендованы к печати кафедрой "Технология машиностроения"(протокол №18 от 1.07.88 г.).

ВЗАИМОЗАМЕНЯЕМОСТЬ, СТАНДАРТИЗАЦИЯ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

Методические указания к лабораторным работам для студентов специальностей ТМС, СДМО, ТМО, МАХП, ММР.

Составители: Н.В.Испирян, А.П.Архаров

Редактор В.А.Румянцева

Технический редактор Н.Н.Рубцова

Подписано к печати 28-Х1-88 г.

Формат 60x84 I/I6 Бумага оберточная

Физпеч,л. 2,0 Усл.печ.л.1,86 Уч.-изд.л. 1.72

Тираж 500 экз. Заказ №389 Бесплатно

Калинин. Ротапринт КПИ

Калининский ордена Трудового Красного Знамени политехнический институт, 1989

Настоящее методическое пособие представляет собой описание трех лабораторных работ: штангенинструмент, микрометрические инструменты, плоскопараллельные концевые меры длины и механические измерительные приборы (индикаторные).

Цель данного пособия - ознакомить студентов с указанными ваше измерительными инструментами и приборами и техникой измерения ими, а также дать возможность будущим инженерам проанализировать результаты измерения действительных раздоров детали, выявить отклонения формы и определить годность в соответствии с назначенным допуском.

Работы представлены в одной последовательности. Сначала описываются конструкция прибора, принцип действия, а затем излагаются приемы измерения. Результаты измерения заносятся в отчетную карту, которая прилагается к работе. После этого строятся поля допусков и дается заключение о годности детали, что способствует более глубокому усвоению лекционного материала.

Совершенствование технологических процессов, повышение качества продукции немыслимо без развития метрологии я совершенствования техники измерений.

Метрология - наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Технические измерения - это измерения линейных и угловых геометрических размеров изделий, отклонений расположения и формы, шероховатости я волнистости поверхностей. Измерения проводятся с целью установления действительных размеров деталей и соответствия их требованиям чертою, а также для проверки точности технологической системы и подналадки её в целях предупреждения появления брава.

Метод измерения - это совокупность приёмов, способов, условий и средств измерений, т.е. совокупность всех тех факторов, которые участвуют в процессе измерения.

Методы измерений можно подразделять по различным признакам.

1. В зависимости от определения значения измеряемой величины по отсчетному устройству измерительного прибора различают абсолютный и относительный метода. При абсолютном методе непосредственно по шкале прибора определяется значение всей измеряемой величины (например, измерение размеров деталей масштабной линейкой и пр.). При относительном методе отсчетное устройство прибора показывает отклонение измеряемой величины от размера установочной меры или образцовой детали, по которой прибор предварительно был установлен на нуль показания шкалы. Размер детали в этом случае определяется как алгебраическая сумма размера установочной меры и показаний прибора (например,, измерение диаметра вала с помощью оптиметра, миниметра и пр.).

2. По способу получения результата различают измерения прямые и косвенные. При прямом измерении искомое значение величины находят непосредственно из опытных данных (например, измерение угла угломером, диаметра вала микрометром и т.д.). При косвенном измерении искомое значение величины находят на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям (например, измерение среднего диаметра резьбы при помощи трех проволочек, определение угла конуса штангенциркулем и т.п.).

3. По способу определения годности изделия различают дифференцированный и комплексный методы измерения или контроля. Дифференцированный (поэлементный) метод измерения - независимое измерение у детали сложной формы каждого параметра в отдельности. Например, годность резьбы определяется по результатам измерений собственно среднего диаметра, шага я половины угла профиля. Комплексный метол измерения заключается в проверке суммарной погрешности отдельных элементов изделия, т.е. в измерении совокупности всех элементов или размеров изделия. Например, определение годности резьбы с помощью предельных резьбовых калибров, контроль детали сложного профиля на проекторе.

2. Лабораторная работа №1

ИЗМЕРЕНИЕ НАРУЖНЫХ И ВНУТРЕННИХ РАЗМЕРОВ ДЕТАЛИ ШТАНГЕНИНСТРУМЕНТАМИ

Цель работы. Ознакомление со штангенинструментами и приобретение навыков в измерении ими размеров деталей.

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ ДЛЯ РАБОТЫ

1. Штангенциркуль с точностью отсчета 0,05 мм.

2. Штангенциркуль с точностью отсчета 0,1 мм.

3. Штангонглубиномер с точностью отсчета 0,02 мм.

4. Штангенрейсмас с точностью отсчета 0,02 мм.

5. Деталь дал измерения.

ПОСЛЕДОВАТЕЛЬНОСТЪ ВЫПОЛНЕНИЯ РАБОТЫ

1. Изучить устройство и приемы измерения штангенциркулем, штангенглубиномером и штангенрейсмасом;

2. Подготовить инструменты к измерениям: промыть авиабензином и протереть;

З. а) измерить наружный диаметр с помощью штангенциркуля в 3-х сечениях вдоль оси и 2-х взаимно перпендикулярных плоскостях;

б) измерить с помощью штангенциркуля внутренние размеры детали в 2-х взаимно перпендикулярных направлениях;

в) измерить с помощью штангенглубиномера высоту выточки детали в 2-х взаимно перпендикулярных направлениях;

г) измерить с помощью штангенрейсмаса общую высоту детали в 2-х взаимно перпендикулярных направлениях;

д) результаты измерения занести в отчетную карту;

К штангенинструментам относятся измерительные инструменты с линейным нониусом штангенциркули, штангенглубиномеры и штангенрейсмасы.

studfiles.net

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

Строительные машины и оборудование, справочник

Категория:

Автомобилестроение

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

Контрольно-измерительные инструменты и техника измерения в автомобилестроенииПри изготовлении и ремонте деталей автомобилей измеряют геометрические параметры (линейные и угловые), обусловливающие в совокупности величину и форму деталей и узлов. В СССР за основную единицу длины принят метр, а в машиностроении основной единицей является миллиметр. Измерение размеров деталей производится измерительными инструментами или приборами, которые позволяют установить фактический размер деталей. Измерительные инструменты можно разделить на три группы: штриховые, контрольные и угломерные.

Штриховые инструменты имеют измерительную шкалу со штрихами, которая разделена на миллиметры и кратные им десятые, сотые и тысячные доли и служит для непосредственного определения измеряемой величины.

К ним относятся масштабные линейки, складные метры, рулетки, штангенинструменты. Условно к этой группе можно отнести микрометры и индикаторы.

Контрольные бесшкальные инструменты абсолютного значения измеряемой величины не дают. При помощи их контролируют форму и размеры деталей или определяют отклонения заданной формы и размеров без непосредственного отсчета. К этим инструментам относятся: поверочные линейки, шаблоны, щупы, контрольные плитки, калибры и др.

Угломерные инструменты предназначаются для измерения углов. К ним относятся угольники и угломеры.

Измерительные штриховые инструменты. К простейшим измерительным штриховым инструментам относятся масштабные линейки, складные метры, рулетки.

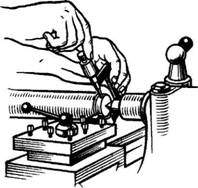

Масштабная линейка предназначена для измерения плоских поверхностей и определения размеров, замеренных крон-Циркулем или нутромером. Масштабные линейки изготовляют длиной от 100 до 1000 мм с ценой деления 0,5 или 1 мм. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 1 показаны приемы измерения масштабной линейкой.

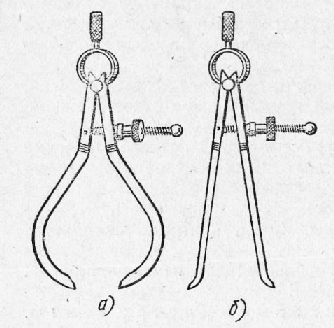

Для случаев, когда непосредственное измерение линейкой неудобно, используют инструменту, позволяющие переносить размер с измеряемой длины на линейку. Для этого служит кронциркуль и нутромер.

Рис. 1. Приемы измерения масштабной линейкой

Первый применяется при измерении наружных размеров деталей (рис. 2, а), а второй — внутренних (рис. 2, б).

Складные метры состоят из нескольких коротких одинаковых линеек (звеньев), шарнирно соединенных между собой. Линейки разделены штрихами на миллиметры и сантиметры.

Рулетки применяют для измерения больших длин, когда не требуется большой точности. Для измерения наружных и внутренних диаметров, длин, толщин, глубин широко применяются штан-генинструменты.

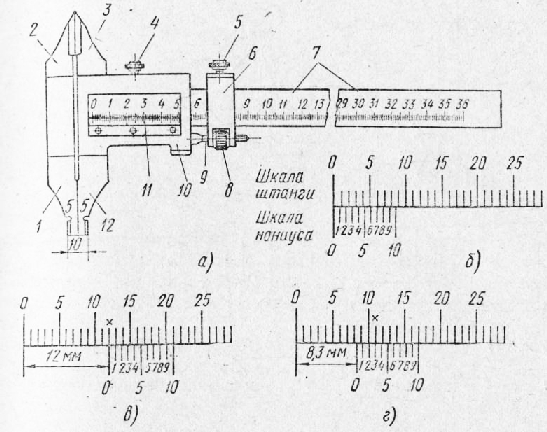

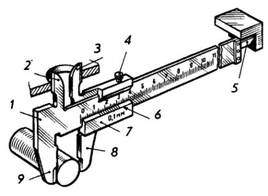

Штангенциркуль — многомерный раздвижной измерительный инструмент (рис. 3, а), используется для измерения наружных и внутренних размеров.

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической, стопорного винта, гайки подачи, состоящего из движка и винта.

Перемещение рамки осуществляется следующим образом. Движок закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку № медленно перемещают.

Рис. 2. Инструменты для перенесения размеров: а — кронциркуль, б — нутромер

Штангенциркули выпускаются с точностью измерения 0,1; 0,05 и 0 О9 мм- Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой степенью точности.

Крайние левые штрихи нониуса и штанги называются нулевыми и „)И сомкнутых губках совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля необходимо отсчитать целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем найти штрих нониуса, который точно совпал с каким-либо штрихом шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить 1ч Целому числу миллиметров. При измерении внутренних размеров к величине отсчета, сделанного по основной шкале и нониусу, следует фибавить толщину губок, которая указана на них. Примеры отсчета измеряемых размеров показаны на рис. 16, б, в, г.

Рис. 3. Штангенциркуль (а), примеры отсчета размеров и чтения замеров с точностью 0,1 мм (б, в, г): 1. 2, 3, 12 — губки. 4,5 — стопорные винты, 6 — движок, 7 — штанга, 8 — гайка, 9 — вннт, 10 — рамка, 11 — нониус

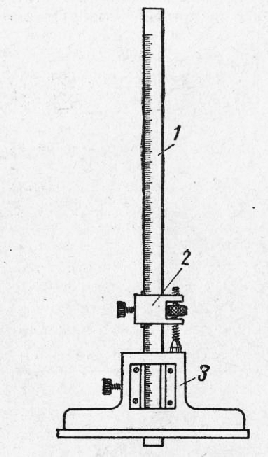

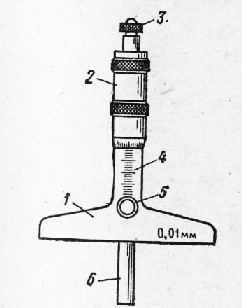

Штанген-глубиномер служит для измерения высот, глубины отверстий, канавок, пазов, выступов и т. д., построен по принципу штангенциркуля, но на штанге не имеется губок.

Рис. 4. Штангенглуби-номер: 1 — штанга, 2 — движок, 3 — рамка

Рис. 5. Штангензубомер: 1 — штанги, 2 — вертикальный нониус, 3 — горизонтальный нониус

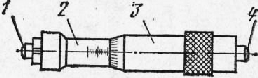

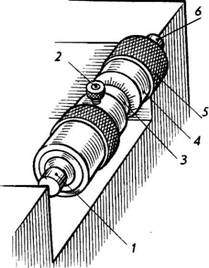

Рис. 6. Микрометр: 1 — скоба, 2 — пятка, 3 — микрометрический винт, 4 — стопор, 5 — стебель, 6 — барабан, 7 — трещотка

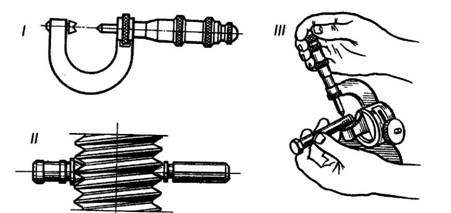

К микрометрическим инструментам относятся микрометры, микрометрические нутромеры и глубиномеры. Цена деления этих инструментов равна 0,01 мм.

Микрометром измеряют наружные размеры деталей. Наиболее распространены микрометры с пределами измерений: 0—25; 25—50; 50—75; 75—100 мм.

Микрометр имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку. Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений.

Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте

барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом — Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся.

Для определения измеряемого размера считают число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем смотрят, какое число на скошенной части барабана совпадает с осевым штрихом стебля.

Рис. 8. Микрометрический нутромер:

Рис. 9. Микрометрический глубиномер: 1 — основание, 2 — барабан, з — трещотка, 4 — нониус, 5 — стопор, 6 — измерительный стержень

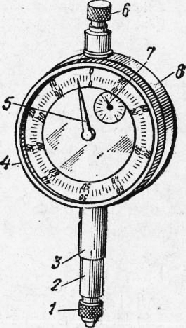

Рис. 10. Индикатор часового типа: 1 — измерительный наконечник, 2 — измерительный стержень, 3 — гильза, 4 — ободок, 5 — стрелка, 6 — установочная головка, 7 — указатель числа оборотов, 8 — корпус

Микрометрический глубиномер служит для измерения глубины несквозных отверстий и углублений. Он состоит из основания, барабана, трещотки, нониуса, стопора измерительного стержня. Основание и измерительный стержень закалены. Микрометрические глубиномеры снабжаются сменными измерительными стержнями с различными пределами измерения. Принцип измерения глубиномером тот же, что и у микрометра.

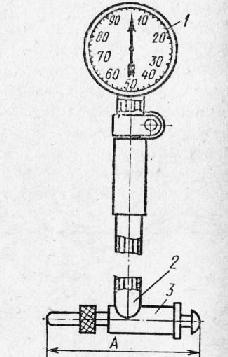

Индикаторы предназначены для измерения отклонений размеров деталей от заданных, а также для обнаружения овальности и конусности валов и отверстий, для проверки биения шкивов, зубчатых колес и других детадей.

Рис. 11. Иидикатор с универсальной стойкой: 1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание 1 — индикатор, 2 — трубка. 3 — измерительная

Рис. 12. Индикаторный нутромер:

Устройство индикатора часового типа показано на рис. 10.

В корпусе индикатора расположен механизм, состоящий из зубчатых колес, зубчатой рейки, пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Перемещение измерительного стержня на целые миллиметры отмечается указателем числа оборотов.

Индикаторный нутромер (рис. 12) применяют для -мерения цилиндрических отверстий и, в частности, диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. К индикатору прилагается набор сменных наконечников с различными пределами измерений.

Измерительные контрольные бесшкаль-и ы е инструменты. Работоспособность соприкасающихся между собой поверхностей деталей в значительной степени определяется не только заданными размерами, но и соответствием формы, т. е. отклонением от прямолинейности и плоскостности. Наиболее распространенными средствами измерений прямолинейности и плоскостности являются поверочные линейки.

Поверочные линей-к и делятся на лекальные; линейки с широкой рабочей поверхностью; угловые. Для проверки сложных профилей применяются шаблоны.

Шаблоны представляют собой проверочные инструменты, изготовленные из листовой или полосовой стали толщиной 0,5—б мм. Они могут иметь разнообразную форму, которая зависит от формы проверяемой детали.

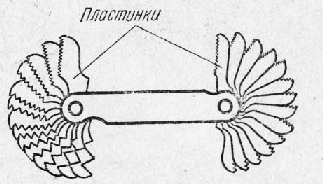

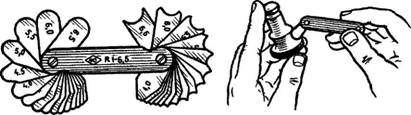

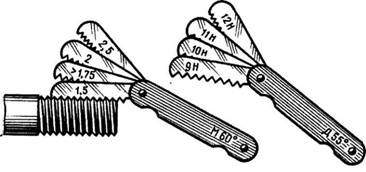

Резьбомер (рис. 13) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другом — сдюймовой. На каждом шаблоне нанесены размеры резьбы.

Для проверки резьбы на болте или в гайке прикладывают последовательно шаблоны резьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадают с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

Радиусные шаблоны служат для измерения отклонения Размеров выпуклых и вогнутых поверхностей деталей. Они изготавливаются в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер Радиуса закругления в миллиметрах.

Щупы предназначены для измерения величины зазоров между Деталями. Они представляют собой набор заключенных в обойму стальных, точно обработанных пластинок различной толщины. На каждой пластинке указана ее толщина в миллиметрах.

Рис. 13. Резьбомер

Плоскопаралллельные концевые мер длины — измерительные плитки применяют для точных измерений деталей, проверки измерительных инструментов, при разметке и точной установке деталей. Измерительные плитки представляют собой обработанные с высокой точностью закаленные пластинки прямоугольного сечения, изготовленные из легированной инстру-’ ментальной стали. Плитки выпускаются наборами. Наборы состоят из различного числа плиток. Размер плитки обозначен на ее широкой плоскости. Путем различных комбинаций плиток можно получить любые размеры в пределах от 1 до 200 мм через каждые 0,001 мм.

Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей.

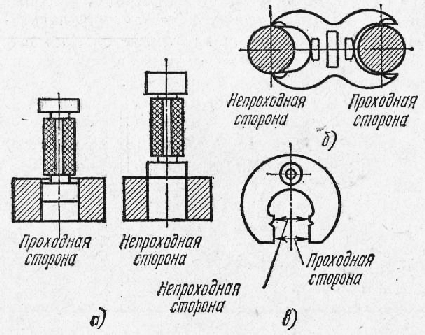

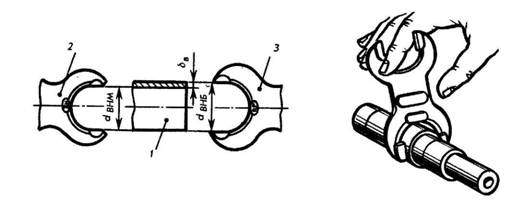

Предельные калибры для измерения отверстий изготавливаются в виде двусторонних цилиндров и называются калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами. Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием массы калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

Рис. 14. Предельные калибры: а — двусторонний калибр-пробка, б — двусторонний калибр-скоба, в — односторонний калибр-скоба

Рис. 15. Резьбовые калибры: а — калибр-пробка, б — калибр-кольцо

Резьбовые калибры кольца применяются для проверки резьбы болтов, винтов. Они представляют собой гайку с точным профилем резьбы. Проверку резьбы детали производят ввертыванием ее в резьбовое кольцо. Одно кольцо является проходным, а второе непроходным калибром.

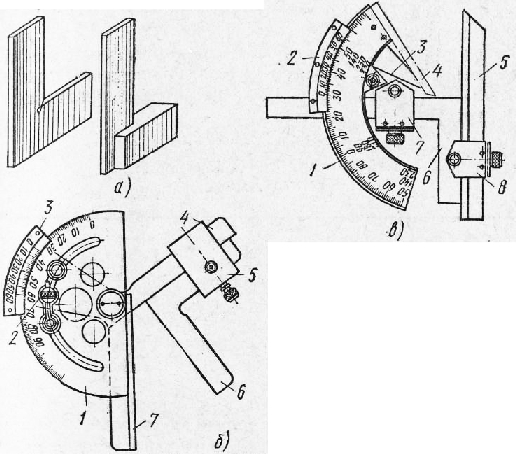

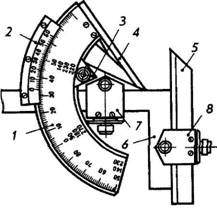

Рис. 16. Инструменты для измерения углов: а — угольники, б — универсальный угломер системы Семенова, в — угломер УГ-2

Измерительные угломерные инструменты. Угломерные инструменты служат для контроля или определения величины наружных и внутренних углов. Чаще всего применяют угольники и угломеры.

Угольники (рис. 16, а) служат для проверки наружных и внутренних углов, а также для проверки прямолинейности плоскостей «на просвет». Угольники изготовляют с углами 45; 60; 90 и 120°, иногда изготовляют специальные угольники.

Угломер УГ-1 (рис. 16, б) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко оединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 16, в) состоит из основания, линейки, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

При измерении угломерами по основной шкале отсчитывают градусы, а по шкале нониуса — минуты.

Погрешности измерения. При измерении деталей автомобилей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной, называется ошибкой, или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие: неточная установка измеряемой детали или измерительного инструмента; ошибки при отсчете показаний инструмента; нарушение температурных условий, при которых должны производиться измерения; грязная поверхность измеряемой детали или грязный измерительный инструмент; погрешность измерительного инструмента; нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Читать далее: Понятие о допусках и посадках в автомобилестроении

Категория: - Автомобилестроение

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Классификация измерительного инструмента | ТД "Квалитет"

Современное производство немыслимо без измерительного инструмента, различные его виды используются повсеместно. С помощью измерительного инструмента осуществляется контроль за качеством продукции, за различными технологическими процессами производства. Измерительный инструмент используется в машиностроении, научных лабораториях, строительстве и в быту.

Современное производство немыслимо без измерительного инструмента, различные его виды используются повсеместно. С помощью измерительного инструмента осуществляется контроль за качеством продукции, за различными технологическими процессами производства. Измерительный инструмент используется в машиностроении, научных лабораториях, строительстве и в быту.

Измерительные инструменты – это средства измерений для предоставления результатов измеряемых физических величин в строгом диапазоне. Если инструмент помимо физических параметров позволяет определить находятся ли размеры объекта в пределах допустимых значений, то он является контрольно-измерительным.

Измерительные инструменты позволяют определить геометрическую форму и размер объекта, его плотность и упругость, прямолинейность и плоскостность.

Каждый измерительный инструмент имеет погрешность, потому что провести абсолютно точное измерение практически невозможно. Именно от значения этой погрешности зачастую зависит цена инструмента. Чем меньше погрешность , тем выше стоимость изделия. Но при использовании любого инструмента возможна ошибка в измерении. Такое происходит от неправильного использования инструмента, его неисправности или загрязнении. Так же ошибки происходят при загрязнении измеряемого объекта, при несоблюдении температурного режима. Чтобы снизить вероятность ошибки и уменьшить погрешность нужно соблюдать правила эксплуатации измерительного инструмента.

По ГОСТ измерительные приборы делятся на 8 групп:

- Калибры гладкие

- Калибры резьбовые

- Калибры комплексные и профильные

- Меры и поверочный инструмент

- Приборы, инструмент и приспособления нониусные

- Приборы, инструмент и приспособления механические

- Приборы, инструмент и приспособления оптикомеханические и электромеханические

- Пневматические приборы и приспособления

Первые 3 группы относятся к специальным типам измерительных инструментов, 5 следующих к универсальному типу. Универсальные инструменты используются для измерения разных линейных параметров изделия, независимо от его конфигурации.

Они включают в себя следующие широко распространенные виды измерительного инструмента:

- Штангенинструменты, действие которых основано на применении нониуса, позволяющего отсчитывать дробные деления (штангенциркуль — применяется для высокоточных измерений наружных и внутренних измерений, а также глубины отверстий, штангенглубиномер — нужен для измерения глубины отверстий с высокой точностью, штангенрейсмас — используется для разметки деталей, глубины пазов и выемок).

- Уровень, который позволяет измерить отклонение деталей конструкции по горизонтали и вертикали.

- Микрометр, который позволяет с высокой точностью измерять малые размеры.

- Нутромер измеряет размер отверстий, пазов и других внутренних поверхностей.

- Угольники и угломеры, позволяющие визуализировать и измерять углы.

- Щупы, предназначенные для контроля зазоров между поверхностями.

- Шаблоны, в зависимости от вида, используемые для измерения радиуса поверхности или шага профиля резьбы.

Также к универсальным измерительным инструментам можно добавить привычные линейки и рулетки.К специализированным измерительным инструментам относятся различные калибры, которые предназначены для проверки правильности размеров и форм изделий и позволяют установить, что изделия соберутся друг с другом, а сборка будет правильной. Калибры позволяют измерить какой-то один определенный размер изделия. Они не измеряют фактический размер, а позволяют проверить, что изделие не вышло за пределы указанных в чертеже границ.

Торговый дом «Квалитет» предоставит Вам широкий ассортимент всех видов измерительного оборудования.

sverlo-nsk.ru

Выбор измерительных средств. Приемы и точность измерений: штангенглубиномер, микрометрический нутромер, резьбовой микрометр, резьбомеры

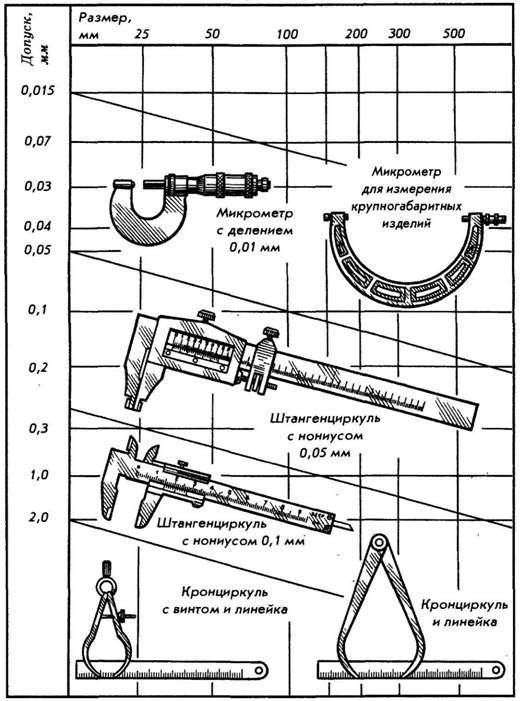

Большое разнообразие объектов измерений приводит к большому разнообразию контрольно-измерительных инструментов и приборов, а также методов и приемов измерений. Вместе с тем в зависимости от назначения отдельных деталей машин, измерения необходимо производить с различной точностью. В одном случае достаточно воспользоваться обычной масштабной линейкой, а в другом — применить точный прибор, дающий возможность произвести измерение с точностью до величины ±0,01 мм.

Допустим, требуется замерить диаметр поршня. Его можно замерить кронциркулем и масштабной линейкой, штангенциркулем и микрометром. В первом случае точность измерений соответствует величине —0,5 мм, во втором — от 0,1 до 0,05 мм, а в третьем — 0,01 мм.

Нормальные условия выполнения линейных и угловых измерений установлены ГОСТ 8.050-73. Погрешности, допускаемые при измерении линейных размеров от 1 до 500 мм, в зависимости от допусков и номинальных размеров изделий регламентированы в ГОСТ 8.051-73. Предел допускаемой погрешности измерения учитывает влияние погрешности измерительных средств, установочных мер, температурных деформаций, метода измерения и т. д. Результат измерений с погрешностью, не превышающей допускаемую, принимают за действительное значение.

Основные факторы, влияющие на выбор средства измерения, — это размер и квалитет (класс точности) измеряемого изделия, допускаемая погрешность средства измерения, условия и метод использования средства измерения.

Раздвижной измерительный инструмент с линейным нониусом. Штангенциркуль — многомерный раздвижной инструмент с нониусом* для измерения наружных и внутренних размеров, диаметров, глубин и высот деталей. Конструкции выпускаемых штангенциркулей позволяют производить отсчет размеров с точностью до 0,1 и 0,05 мм. Такая высокая точность достигается применением специального устройства для отсчета — линейного нониуса.

На рис. 129 изображен штангенциркуль (универсальный) с точностью измерений до 0,1 мм ГОСТ 116-89. Он состоит из штанги 1, на которой нанесена шкала линейки, губок 2 и 9 и перемещающейся по штанге рамки 7 с губками рамки 3 и 8.

Рис. 129

Измеряемый предмет слегка зажимают между губками, фиксируют рамку зажимным винтом 4 и затем по шкалам штанги и нониуса производят отсчет размера. В пазу обратной стороны штанги свободно скользит линейка 5 глубиномера, представляющая собой плоский стержень. Один конец ее жестко соединен с рамкой. В сомкнутом положении свободный торец линеики глубиномера точно совпадает с торцом штанги. При измерении глубины штанга торцом устанавливается на плоскость детали у измеряемого отверстия. Нажимом на рамку стержень глубиномера перемещают до упора в дно отверстия и затем фиксируют положение рамки зажимным винтом.

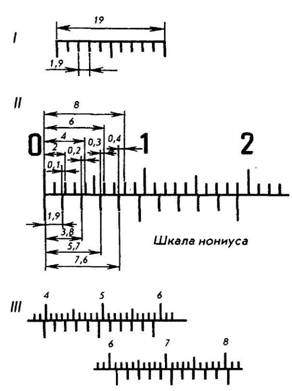

Отсчет размеров производят по штанге и нониусу. Нониус длиной 19 мм разделен на 10 частей. Одно его деление, таким образом, составляет 19/10 = 1,9 мм, что на 0,1 мм меньше целого миллиметра (рис. 130,I). При нулевом показании штрих нониуса находится от ближайшего справа штриха штанги на расстоянии, равном величине отсчета 0,1 мм, умноженной на порядковый номер штриха нониуса, не считая нулевого (рис. 130, II). Целое число миллиметров отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. Дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета ОД мм на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги.

На рис. 130, III показано два примера отсчета. В первом по шкале штанги читаем целое число 39 мм, затем по шкале нониуса определяем дробную величину 0,1 мм х 7 = 0,7 мм (седьмой штрих обозначен крестиком). Значит, замеряемый размер 39 мм + 0,7 мм = 39,7 мм. Во втором примере аналогично первому определяем 61 мм + 0,1 мм х 4 = 61,4 мм.

Рис. 130

Точность отсчета в 0,1 мм иногда бывает недостаточной. В этом случае пользуются штангенциркулем, позволяющим производить измерение с точностью до 0,05 мм.

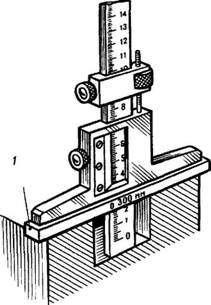

Штангенглубиномер (ГОСТ 162-90) (рис. 131) предназначен для измерения глубины глухих отверстий, пазов, канавок, уступов и высот с величиной отсчета по нониусу 0,1 и 0,05 мм. Он отличается от штангенциркуля только конструкцией: штанга заканчивается срезанным торцом, являющимся измерительной поверхностью, рамка имеет вместо губок широкую опорную поверхность — основание 1.

Рис. 131

При измерениях штангенглу- биномер основанием устанавливают над отверстием, а штангу выдвигают до упора в его дно. Далее все действия аналогичны операции по замеру детали штангенциркулем.

Микрометрический измерительный инструмент. Микрометр (ГОСТ 6507-90) — более сложный по устройству инструмент, чем рассмотренные раньше (рис. 132). Он позволяет производить измерения с большей точностью.

Рис. 132

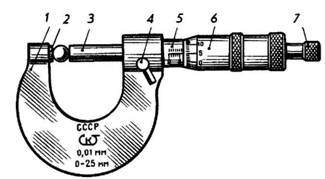

Микрометр для наружных измерений состоит из подковообразной скобы 1, пятки 2, стебля 5, зажимного устройства — стопора 4, барабана 6 с микрометрическим винтом 3, колпачка 7 с насечкой, навинченного на правую часть барабана, и трещотки, присоединенной при помощи винта к торцу шейки колпачка. Отсчеты измерений производятся по шкале на стебле 5 и шкале на коническом нониусе барабана 6.

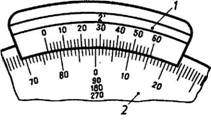

Шкала на стебле имеет 25 делений, нанесенных вдоль оси стебля сверху и снизу и перпендикулярных к ней с расстоянием между ними в 1 мм. Штрихи, расположенные над риской, смещены вправо относительно нижних штрихов на 0,5 мм. По ,нижним штрихам отсчитывают целое число миллиметров, а по верхним — 0,5 мм. Сотые доли миллиметра определяются при помощи делений на нониусе, поверхность которого разделена штрихами в виде образующих нониуса на 50 равных частей.

При повороте на одно деление микрометрический винт 3, соединенный с барабаном 6, перемещается вдоль оси на 1/50 шага, т. е. на расстояние, равное 0,5 мм : 50 = 0,01 мм.

Для определения какого-либо размера детали микрометром ее помещают между пяткой 2 и торцом микрометрического винта 3. Затем поворачивают барабан до тех пор, пока торец микрометрического винта не приблизится к поверхности детали. Дальнейшее продвижение винта 3 производят при помощи колпачка 7 с трещоткой. Услышав характерный треск, подобный треску пружины часов при заводе, поворот колпачка прекращают. После этого стопором 4 стопорят микрометрический винт, отделяют микрометр от детали и считывают показания.

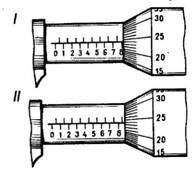

Отсчет показаний производят следующим образом (рис. 133): если кромка барабана остановится ближе к нижнему штриху стебля (рис. 133, I), то число целых миллиметров полученного размера определяют по нижнему делению шкалы, а Число сотых долей миллиметра — по показаниям барабана. Так, приведенное на рисунке положение шкал соответствует размеру 8 + 0,24 = 8,24 мм;

Рис. 133

если кромка барабана остановится ближе к верхнему штриху стебля, то полученный размер представит сумму трех величин: числа целых миллиметров до ближайшего нижнего к кромке барабана деления на стебле плюс 0,5 мм от него до верхнего деления и плюс показания сотых долей миллиметра по барабану. В приведенном случае (рис. 133, II) положение шкал соответствует размеру 8 + 0,5 + 0,24 = 8,74 мм. На рис. 134 показаны приемы измерения деталей микрометром.

Рис. 134

Микрометрический нутромер (штихмас) (ГОСТ 10-88) служит для измерения внутренних размеров деталей, а также размеров диаметров отверстий. Точность измерений нутромером такая же, как и микрометром — 0,01 мм. Состоит он (рис. 135) из головки и сменных калиберных стержней (удлинителей). Микрометрическая головка состоит из микрометрического винта 6, расположенного внутри барабана 4, колпачка 5, стебля 3, стопорного устройства 2 и сменного наконечника 1. С помощью сменных наконечников (удлинителей) увеличивают предел измерений.

Рис. 135

Считывают размеры при пользовании зтим инструментом так же, как и при замерах микрометром.

Инструмент для измерения углов и конусов. Размеры углов, как и все другие, могут иметь допуски. Верхнее и нижнее отклонения угловых размеров располагают на чертежах так же. как и линейных размеров. Например,  означает угол с номинальным размером 90°, верхнее допустимое отклонение которого равно 10°, а нижнее — 8°. Когда размеры углов на чертежах не имеют допусков, их устанавливают в соответствии с отраслевыми стандартами.

означает угол с номинальным размером 90°, верхнее допустимое отклонение которого равно 10°, а нижнее — 8°. Когда размеры углов на чертежах не имеют допусков, их устанавливают в соответствии с отраслевыми стандартами.

Для измерения углов и конусов применяют различные инструменты. Рассмотрим некоторые из них.

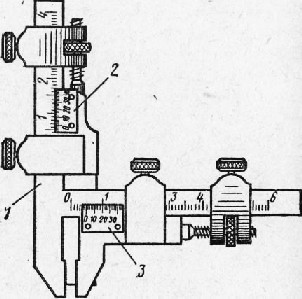

Универсальный угломер (ГОСТ 5378-88) (рис. 136) применяют для измерения наружных и внутренних углов различных деталей.

Рис. 10

Угломер состоит из основания 1, на котором нанесена основная шкала на дуге 130°, и жестко скрепленной с ним линейки 4. По дуге основания перемещается сектор 3, несущий нониус 2. К сектору 3 посредством державки 7 может быть прикреплен угольник 6, в котором в свою очередь с помощью державки 8 закреплена съемная линейка 5. Угольник 6 и съемная линейка 5 имеют возможность перемещаться по краю сектора 3.

Хотя основная шкала угломера нанесена лишь на дуге 130°, но, меняя установку измерительных деталей, можно измерять углы от 0 до 320°. Точность отсчета по нониусу равна 2'. Отсчет, полученный при измерении угловых величин или при установке заданного угла, производится так же, как и на линейных шкалах штангенинструмента, т. е. по шкале и нониусу. Число градусов отсчитывают по шкале основания, а минут — по шкале иониуса.

Например, на рис. 137 нулевой штрих нониуса пришелся на деление между 76 и 77° основной шкалы, а со штрихом (отмечен крестиком) шкалы основания совпадает 9-й штрих нониуса. Следовательно, по основной шкале отсчитывают 76°, а по шкале нониуса 9 х 2' = 18'. Значит, угол в данном случае равен 76°18'.

Рис. 137

Калибры и шаблоны. Предельные калибры —скобы ГОСТ 16775-71...16777-71 применяют для контроля наружных диаметров валов по предельным размерам.

Предельная скоба имеет две стороны с размерами: наибольший допустимый ПР — проходная сторона и наименьший допустимый НЕ — непроходная сторона.

На рис. 138 показана схема и прием контроля измеряемого диаметра вала 1 проходной скобой; 2 — непроходная скоба; 3 — проходная скоба. Разница между этими размерами составляет допуск на размер диаметра контролируемого вала. Сторона скобы НЕ делается по наименьшему допустимому размеру диаметра таким образом, чтобы вал не проходил через нее. Действительный размер диаметра вала при этом виде контроля установить нельзя. Нельзя также установить действительный размер отклонений от геометрических форм вала, т. е. овальность, конусность и т. д. Для определения действительного размера диаметра вала и действительных отклонений, выраженных в числовых значениях, следует применять универсальные измерительные средства.

Рис. 138

Предельные калибры — пробки (рис. 139) применяют для контроля цилиндрических отверстий ГОСТ 24962- 81, для определения соответствия размера диаметра отверстия заданным на чертеже пределом (допуском). Принцип контроля этим калибром аналогичен предыдущему.

Рис. 139

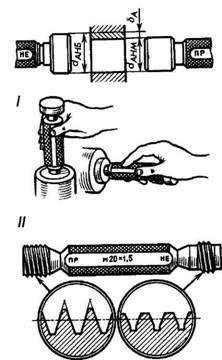

Для проверки цилиндрической крепежной резьбы II применяют рабочие, приемные и контрольные калибры ГОСТ 24963-81. Рабочие калибры используют для проверки правильности размеров резьбы изделий в процессе их изготовления. Приемные калибры — для проверки правильности размеров резьбы контролерами и заказчиками. Контрольные калибры (контркалибры) — для контроля и регулировки (установки) размеров рабочих калибров.

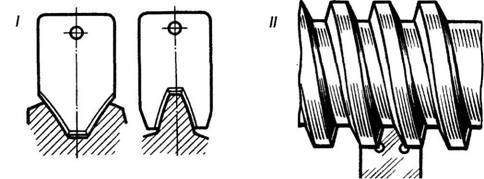

Шаблоны широко распространены в машиностроении для проверки деталей сложного профиля. Профиль шаблона (отсюда название профильный калибр — шаблон) по идее представляет собой ту идеальную форму, которую следует придать детали. Проверка шаблоном заключается в прикладывании его к изделию и оценке величины световой щели между проверяемым профилем и измерительной кромкой шаблона. Шаблонами контролируют профиль зубьев зубчатых колес I и зубьев ходовых резьб II, профиль кулачков и шпоночных пазов, радиусы скруглении, углы заточки режущего инструмента и др. (рис. 140).

Рис. 140

Шаблоны профильные служат для определения отклонений действительного профиля зуба от теоретического. Проверка заключается в накладывании шаблона на зуб колеса и определении отклонения по величине световой щели на просвет. Такая проверка не дает числового выражения отклонения, но во многих случаях бывает достаточной.

Кроме специальных шаблонов индивидуального назначения, в производстве используют еще и нормализованные шаблоны. Один из них ГОСТ 4126-82 показан на рис. 141. Он представляет собой набор стальных пластинок с закругленными по определенному радиусу (отмеченному на пластинках) концами. Данный радиусомер имеет комплект пластин для замера радиусов от 1 до 6,5 мм. Промышленность располагает радиусомерами и большего размера.

Рис. 141

Измерение цилиндрических резьб. Наиболее ходовыми средствами измерения и контроля резьбы являются резьбовой микрометр и резьбомеры.

Резьбовой микрометр ГОСТ 4380-86 предназначен для измерения среднего диаметра наружной резьбы на стержне (рис. 142,I). Внешне он отличается от обычного только наличием измерительных вставок: конусного наконечника, вставляемого в отверстие микровинта и призматического наконечника, помещаемого в отверстие пятки. Вставки к микрометру изготовляются парами, каждая из которых предназначена для измерения крепежной резьбы с углом профиля 55 или 60° с определенным шагом. Например, одна пара вставок применяется в тех случаях, когда надо измерить резьбу с шагом 1... 1,75 мм, другая — 1,75 ... 2,5 мм и т. д.

Рис. 142

После установки микрометра на нуль вставками как, бы обнимается один виток проверяемой резьбы (рис. 142, II). После того как вставки вошли в соприкосновение с поверхностью резьбы, стопорят микрометрический винт и отсчитывают результат по шкалам микрометрической головки (рис. 142, III).

Резьбомеры ГОСТ 519-77 (рис.143) применяют для измерения шага резьбы. Это наборы шаблонов (тонких стальных пластинок), измерительная часть которых представляет собой профиль стандартной резьбы определенного шага или числа ниток на дюйм для подсчета шага. Резьбомеры изготавливают двух типов: на одном из них № 1 выбито клеймо «М60°», на другом № 2 — «Д55°».

Рис. 143

Для измерения шага резьбы подбирают шаблон-пластинку (гребенку), зубцы которой совпадают с впадинами измеряемой резьбы. Затем читают указанный на пластинке шаг или число ниток на дюйм. Для определения шага по резьбомеру № 2 требуется дюйм — 25,4 мм разделить на число ниток, указанное на шаблоне.

Наружный диаметр резьбы <2 на стержне или внутренний диаметр резьбы D1 в отверстии измеряют штангенциркулем. Зная два этих исходных параметра, подбирают точное значение резьбы по сравнительным таблицам стандартных резьб.

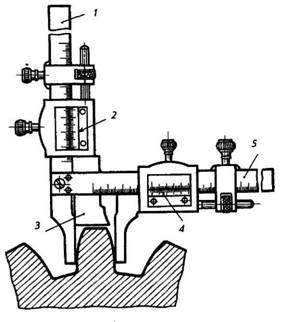

Измерение элементов зубчатых колес. На чертеже зубчатых колес всегда задают размер толщины зуба (длину хорды) как расчетную величину.

Штангензубомер — инструмент для замера толщины зуба у зубчатых колес (рис. 144). Он состоит из двух взаимно перпендикулярных линеек 1 и 5 со шкалами. Линейка 1 служит для установки заданной высоты, а линейка 5 для измерения толщины зуба — длины хорды по этой высоте. Заметим, что толщина зуба, замеряемая по хорде делительной окружности, всегда находится на определенном расстоянии от окружности вершин зубьев, что на чертеже специально оговаривается.

Рис. 144

В начале измерения упор 3 устанавливают при помощи нониуса 2 на размер заданной высоты и фиксируют его стопорным винтом. Штангензубомер упором 3 ставят на окружность вершины зуба, который собираются замерить. Затем сдвигают губки горизонтальной линейки до соприкосновения с профилем зуба, после чего по шкале нониуса 4 отсчитывают размер толщины зуба, так же как и при измерении штангенциркулем.

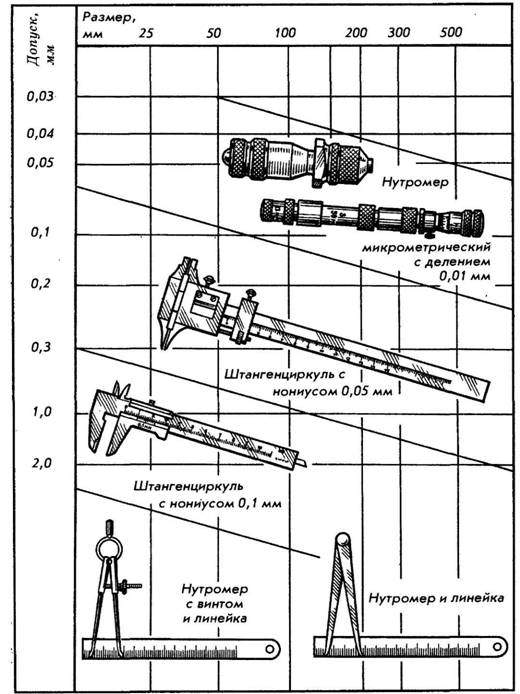

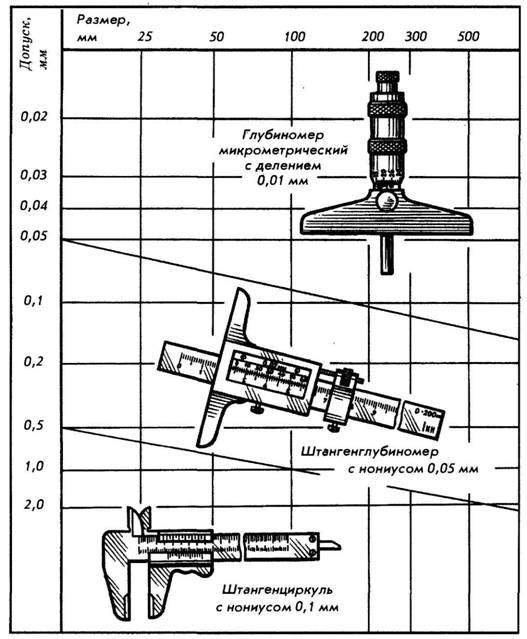

Обычно, когда говорят о точности обмера, подразумевают под этим то максимальное отклонение от истинного размера, которое может получиться при измерении. Например, точность измерения ± 0,02 показывает, что истинное значение может отличаться от прочитанного на шкале инструмента максимум на 0,02 мм. Эта величина характеризует измерительный инструмент, но для практики она неудобна, так как не дает прямого указания, когда в сложившихся обстоятельствах и каким инструментом следует производить измерение. В этом случае удобнее связать тип инструмента с размером допуска. Допуск всегда указан на чертеже. При отсутствии чертежа величину допуска выбирают в зависимости от характера сопряжения данной детали с другими.

Таблица 15

Измерительный инструмент для внешнего промера

Рис. 144 А

Таблица 16

Измерительный инструмент для внутреннего промера

Рис. 144 Б

Таблица 17

Измерительный инструмент для промера глубины

Рис. 144 В

В табл. 15, 16 и 17 (рис. 144 А, В и В) приведены рекомендации по применению измерительного инструмента со шкалами в зависимости от установленных допусков и размеров детали. В ней даны верхние пределы применения инструмента, т. е. наименьшие допуски, которые могут быть промерены данным инструментом. Каждый из приведенных в таблице типов инструмента может быть применен и для более грубых промеров.

Совершенствование методов и средств технического контроля осуществляется путем механизации и автоматизации контрольных операций и применением так называемого активного контроля, позволяющего проверять размеры деталей во время их обработки. Прогрессивные средства контроля выбирают исходя из экономической эффективности их применения. Для механизации контрольных операций применяют многомерные контрольные приспособления и различные механические устройства.

В таких многомерных приборах и приспособлениях используются различные жесткие калибры, индикаторы и устройства, основанные на пневматических, электроконтактных и других способах измерения.

Промышленность располагает также автоматами с механическими измерительными устройствами и с электроконтактными датчиками, электроизмерительные устройства которых позволяют с высокой точностью проверять различные геометрические и физические параметры деталей.

Приборы для автоматического контроля деталей в процессе их обработки наиболее часто применяются при шлифовании валов, отверстий, плоскостей и пр. Эти приборы, устанавливаемые на станках, подают сигнал при достижении деталью заданного размера или автоматически изменяют режим обработки и останавливают станок.

* Нониус — вспомогательное отсчетное устройство, повышающее точность оценки долей делений основной шкалы измерительного инструмента

cherch.ru

Методы и средства измерения деталей машин. Прямые и косвенные измерения. Основы технологии машиностроения |

В условиях производства деталей машин различают прямые и косвенные методы измерения размеров.

При прямых измерениях измеряемый размер определяют непосредственно по показаниям прибора (например, измерение длин штанге инструментом и микрометрами).

При косвенных измерениях искомый размер или отклонение определяют по результатам прямых измерений одной или нескольких величин, связанных с искомой определенной зависимостью. Примером может служить тригонометрическое измерение углов по двум катетам либо по катету и гипотенузе.

Измерения размеров могут производиться абсолютным и относительным методами.

При абсолютном методе весь измеряемый размер определяют непосредственно по показаниям прибора.

При относительном (сравнительном) методе измерения определяют только отклонение размера от установочной меры, по которой прибор установлен на ноль. Приборы при этом требуют дополнительных затрат времени на предварительную настройку по установочной мере. Наиболее эффективно их можно использовать в условиях массового производства, где они более производительны и обеспечивают более высокую точность измерения.

Кроме того, методы измерения подразделяются на комплексные и дифференцированные.

Комплексный метод основан на сопоставлении действительного контура проверяемой детали с ее предельными контурами, определяемыми величинами и расположением полей допусков отдельных элементов этого объекта. Этот метод обеспечивает проверку накопленных погрешностей взаимосвязанных элементов детали, ограниченных суммарным допуском. Примером комплексного метода измерения может служить контроль зубчатых колес на межцентромере.

Дифференцированный метод заключается в независимой проверке каждого элемента отдельно. Этот метод не может непосредственно гарантировать взаимозаменяемости изделий.

Комплексный метод измерения используется, как правило, при контроле изделий, а дифференцированный — при проверке инструментов и при выявлении причин выхода размера детали за пределы допуска.

Каждый из перечисленных методов измерения может осуществляться контактным и бесконтактным методами.

Контактный метод измерения осуществляется при непосредственном соприкосновении измерительных элементов прибора с поверхностью контролируемой детали.

При бесконтактном методе измерения контакт с проверяемым объектом отсутствует (например, при проекционном или пневматическом методе измерения).

Применяемые в металлообрабатывающей промышленности измерительные средства можно разделить на три группы, концевые меры длины, калибры и универсальные инструменты и приборы.

Жесткие предельные калибры подразделяются по назначению на калибрскобы и калибрпробки. Все многообразие калибров показано на рис. 8.1.

Калибр-скобы для контроля валов подразделяются на регулируемые и нерегулируемые, односторонние (рис. 8.1, а) и двусторонние, однопредельные и двухпредельные, цельные и сборные.

Регулируемые скобы при износе проходной стороны могут быть восстановлены повторной регулировкой и доводкой измерительных поверхностей.

Двусторонняя скоба (рис. 8.1, б) имеет измерительные поверхности с двух сторон, соответствующие предельным размерам вала (проходная и непроходная стороны). Рабочие поверхности непроходной стороны не подвергаются изнашиванию и поэтому делаются более короткими.

Двухпрелельная скоба (рис 8.1, в), обеспечивающая контроль детали по верхнему и нижнему предельным размерам, конструктивно может быть выполнена односторонней или двусторонней. В первом случае оба предельных размера выполняют последовательно на одной стороне скобы и разделяют канавкой.

Калибр-пробки (рис. 8.1, г) для контроля отверстий могут быть выполнены с точечным контвктом — штихмасы (рис. 8.1, д) для диаметров свыше 250 мм, с линейным контактом для диаметров 100… 250 мм и с поверхностным контактом — цилиндрические пробки (рис. 8.1, е) для диаметров до 100 мм.

Конусные калибр-втулки и пробки (рис. 8.1, ж, з) для контроля конических валов и отверстий имеют две предельные риски на пробке и соответствующие ступени на торце втулки для контроля наибольшего и наименьшего диаметров отверстия и вала.

Резьбовые калибры (рис. 8.1, и, к) предназначены для контроля наружных и внутренних резьб.

Универсальные инструменты и приборы Ю. В. Городецкий в работе [6] предлагает делить по конструктивным признакам:

• на штриховые инструменты, снабженные кониусом-штангенциркулем (рис. 8.2), штангенглубиномеры (рнс. 8.3, а) и штанген- рейсмасы (рис. 8.3, 6)

Универсальные инструменты и приборы служат для определения значений измеряемой величины и различаются по конструктивным признакам, пределам измерения, цене деления и другим показателям.

Широко используемые в производстве штангенинструменты позволяют производить измерения с точностью до 0,1 мм. Штангенциркули (см. рис. 8.2) состоят из штанги 1, по которой перемещается рамка 4 с нониусом 5 и фиксирующим зажимом 3 рамки. На штанге и рамке имеются измерительные губки 2. Для измерения глубины глухих отверстий штангенциркуль снабжен линейкой глубиномера б.

Аналогичные по конструкции штангенглубиномер (см. рис. 8.3, а) и штангенрейсмас (см. рис. 8.3. б) также имеют штангу 2, по которой перемещается основание 4 с рамкой 3 и нониусом /. На рамке штангенрейсмаса крепятся разметочные 5 и измерительные ножки 6.

Приборы пневматического действия (см. рис. 8.5) обычно имеют фильтр со стабилизатором 1 и отсчетное устройство 2.

По числу одновременно проверяемых размеров приборы можно разделить на одномерные и многомерные.

По установившейся на производстве терминологии простейшие измерительные средства — калибры, линейки, штангенинструменты и микрометрический инструмент обычно называют измерительным инструментом.

dlja-mashinostroitelja.info

Измерительные слесарные инструменты. Работы по металлу

Измерительные слесарные инструменты

Измерительные инструменты (рис. 1) обычно составляют предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии они находятся, зависит результат работы зачастую не одного дня.

Рис. 1. Измерительные инструменты: а – штангенциркуль: 1 – измерительные губки; 2 – рамка с измерительными губками; 3 – штанга; 4 – нониус; 5 – стопорный винт; б – микрометр: 1 – полукруглая скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопорный винт; 5 – втулка-стебель; 6 – барабан; 7 – трещотка; 8 – измеряемая деталь.

Рис. 1 (продолжение). Измерительные инструменты: в – угломер: 1 – полудиск со шкалой; 2 – подвижный сектор с нониусом, 3 – стопорный винт; 4 – линейка; 5 – измеряемая деталь.

Точность, которая требуется при слесарной сборке какого-нибудь механического узла, колеблется обычно в пределах от 0,1 до 0,005 мм. Точность измерения – это та ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента.

Поэтому ни один слесарь не станет, например, пользоваться измерительной линейкой для того, чтобы точно подогнать вал под втулку: линейка просто не дает необходимой точности, которая требуется при выполнении этой операции.

Но даже если инструмент выбран правильно, абсолютно точного измерения получить все равно не удастся. Погрешность при измерении существует всегда, слесарь же должен стремиться свести ее к минимуму. Чем меньше погрешность, тем выше точность измерения.

Самый простой способ уменьшения погрешности – провести измерение не один раз, а несколько, затем вычислить среднее арифметическое из результатов каждого замера.

Как правило, увеличение погрешности чаще всего вызывается ошибками, которых вполне можно избежать. Самые распространенные ошибки, снижающие точность измерений, следующие:

– использование поврежденного измерительного инструмента;

– загрязненность рабочих поверхностей измерительного инструмента;

– неправильное положение нулевой отметки на шкале и нониусе;

– неправильная установка инструмента относительно детали;

– измерение нагретой или охлажденной детали;

– измерение нагретым или охлажденным инструментом;

– неумение пользоваться инструментом;

– неправильно выбранная база измерения.

Линейные размеры металлических деталей и самого инструмента меняются очень ощутимо при нагревании или охлаждении металла, поэтому для измерений выбран следующий температурный стандарт – производить их следует при 20 °C.

Измерительная линейка. Для линейных измерений не слишком высокой точности слесари применяют обычно металлическую измерительную линейку – стальную полированную полосу с нанесенными на нее отметками. Поскольку металлические детали чаще всего невелики, то и длина линейки не должна превышать 200–300 мм (в редких случаях можно использовать линейку длиной до 1000 мм). Цена деления равна 1 мм, соответственно и точность измерения также равна 1 мм. Такой точности в слесарных работах, как правило, недостаточно. Поэтому слесари пользуются другими, более точными инструментами.

Штангенциркуль (рис. 1, а). Он состоит из негнущейся металлической линейки (штанги), на которую нанесена измерительная шкала с ценой деления 0,5 мм. На передней части линейки расположены две измерительные губки; вдоль линейки перемещается металлическая рамка, снабженная двумя измерительными губками. Рамка обладает еще одной измерительной шкалой – нониусом, который имеет цену деления 0,02 мм. Движение рамки по штанге можно застопорить с помощью специального винта. По основной шкале на штанге отсчитываются показания с точностью до миллиметров, по нониусу показания уточняются до десятых долей миллиметра.

Более точные показания замеров может дать микрометр (рис. 1, б) – точность до сотых долей миллиметра. Те, кто впервые слышат название этого измерительного инструмента, часто допускают ошибку, считая, что с помощью микрометра можно измерять размеры с точностью до микронов. Прежде всего, такая точность при слесарных работах, особенно в условиях домашней мастерской, никогда не требуется. Во-вторых, микрон – это одна миллионная часть метра, а микрометр дает возможность измерять с точностью только до одной десятитысячной части метра.

Основная часть микрометра – винт с очень точной резьбой, он называется микрометрическим винтом. Торец этого винта является измерительной поверхностью. Винт может выдвигаться и зажимать измеряемую деталь, которую следует помещать между пяткой полукруглой скобы и торцом микрометрического винта. На втулке-стебле проведена продольная линия, на которой сверху и снизу расположены две шкалы: одна указывает миллиметры, вторая – их половины. На конической части барабана, вращающегося вокруг втулки-стебля, нанесены 50 делений (нониус), служащих для отсчета сотых долей миллиметра. Отсчет размера снимается сначала по шкале на втулке-стебле, а затем по нониусу на коническом барабане. Так как излишний нажим винта на измеряемую деталь может привести к неточности измерения, для регулировки нажима микрометр имеет трещотку. Она соединена с винтом так, что при увеличении измерительного усилия выше нормы винт поворачивается с характерными щелчками. Стопорный винт фиксирует полученный размер.

Для измерения углов деталей предназначен угломер (рис. 1, в). Он представляет собой полудиск с измерительной шкалой, на котором закреплены линейка и передвижной сектор с нанесенным на нем нониусом. Передвижной сектор можно закреплять на полудиске стопорным винтом. К сектору прикреплены также угольник и съемная линейка.

Для измерения угла детали ее нужно приложить одной гранью к съемной линейке угломера, а подвижную линейку сдвинуть таким образом, чтобы между гранями детали и сторонами обеих линеек образовался равномерный просвет. Затем нужно закрепить сектор с нониусом стопорным винтом и снять показания сначала по основной шкале, затем по нониусу.

Для измерения величины зазора в слесарных работах используетсящуп – набор тонких пластин, закрепленных в одной точке. Каждая из них имеет известную толщину. Собирая из пластин щуп определенной толщины, можно измерить величину зазора. При этом измерении следует осторожно обращаться с тонкими металлическими пластинами наборного щупа, поскольку они легко ломаются при незначительном усилии. В то же время пластины должны входить в зазор туго и на всю длину, это обеспечит точность измерения.

Вот, пожалуй, и весь измерительный инструмент, который может понадобиться домашнему слесарю. А чтобы он служил как можно дольше и не приводил к неоправданным ошибкам при измерениях, необходимо позаботиться о правильном его хранении: штангенциркуль и угломер настоящий слесарь носит всегда в специальном кожаном футляре и оберегает их от ударов, не говоря уже о микрометре; щуп лучше всего хранить в жестком футляре.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Мерительный инструмент

Измерительный инструмент

Мерительные инструменты - специальные устройства для точного определения размеров, а также других геометрических характеристик деталей и предметов.

Под измерением в современном машиностроении понимается сравнение определенной величины с другой величиной принятой за образец (длины с длиной, угла с углом, площади с площадью). Подобные измерения являются важнейшим фактором современного производства, так как ни одна технологическая операция не может быть выполнена без необходимых измерений. Обычно в машиностроении требуемая точность измерений колеблется в районе от 0,1 до 0,001 мм. Именно в соответствии с этими требованиями разработаны и конструкции большинства измерительных инструментов и приборов.

Мы можем подобрать для Вас любой необходимый инструмент из огромного ассортимента представленного Asimeto (Hong Kong), Mitutoyo (Japan), Mahr (Germany), MIB Messzeuge (Germany), Schut (Netherlands). Mitutoyo и Mahr всем известные производители высококачественного долговечного инструмента, очень близкие по ценовой политике. Asimeto - качественный инструмент по лояльным ценам, хорошо зарекомендовавший себя в Европе и Азии. В России это на данный момент "новый" инструмент, но уже с положительными отзывами. Подробнее можно узнать о каждом инструменте кликнув по логотипу. MIB Messzeuge инструмент с немецким качеством, который реализуется на европейском рынке, но малоизвестный в России.

|

|

ASIMETO (Гон Конг) - это недорогой измерительный инструмент высокого качества. Компания была основана в 2004 году совместно известным канадским производителем высококачественного режущего инструмента – SOWA TOOL и германским производителем оптических систем – компанией HITEC MESSTECHNIK. Производство находится в Гонконге, лаборатория ASIMETO аккредитована на право калибровки инструмента по нормам точности ASME, DIN и JJG. Директором по технологии является человек, более 25-ти лет проработавший в лаборатории одного из трех мировых лидеров в производстве инструмента для измерения линейных и угловых величин. |

|

Продукция компании MITUTOYO (Япония) – это полный спектр средств измерений от стандартных механических и электронно-цифровых универсальных инструментов для геометрических измерений до сложных высокоточных измерительных систем для контроля параметров любой сложности. Запатентованная «система ABSOLUTE» от MITUTOYO за последние десять лет стала эталоном при измерении цифровыми инструментами. При этом коэффициент рекламаций на продукцию составляет всего лишь 0,1 % |

|

Компания Mahr (Германия) является третьим по величине производителем измерительной техники. Измерительные приборы Mahr от штангенциркуля до оптически-тактильного прибора, работающего в нано диапазоне, применимы в автопромышленности, машиностроении, точном приборостроении, оптическом производстве, а также в научной и исследовательской деятельности для точнейших измерений допусков и отклонений длин, формы и поверхности деталей. Новинки измерительной техники Mahr практически во всех областях производства являются базисом для дальнейшего технического и экономического прогресса.

|

|

MIB Messzeuge (Германия) существует с 1977 года. Под руководством Wolfgang Meurer была создана компания, расположенная в центральной Германии в городе Spangenberg, которая сейчас продает аналоговые и цифровые измерительные инструменты высокой точности по всему миру. Штаб-квартира находится в Германии, офисы продаж есть в Португалии, Испании, Голландии, Франции, Румынии, Венгрии, Латвии, России, Польше и Южной Африке. Продукция компании отвечает высоким стандартам качества и имеет сертификацию по ISO 9001. |

|

Инструмент измерительный SGM (Нидерланды) Schut Geometrical Metrology (Schut Geometrische Meettechniek BV - торговая марка Filetta) является международной организацией, основанной в 1949 году, с пятью производственными отделениями по всей Европе в Нидерландах, Германии, Франции, Бельгии и Швейцарии, специализирующихся на разработке, производстве и продаже точных измерительных приборов, систем и инструмента. Schut Geometrical Metrology, сертифицирован ISO 9001. |

Ниже приведены основные разделы мерительных инструментов:

- штангенциркули

- датчики и микрометры

- индикаторы

- угломеры

- нутромеры

- уровни, линейки

- калибровочный инструмент

- глубиномеры

- штангенрейсмасы

- микроскопы

- твердомеры

- индикаторы и т.д.

tdgarant.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)