|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Механизм подъема и его расчет (стр. 1 из 6). Механизм подъема

11. Механизм подъема

Механизм подъема, имеющий одну и ту же принципиальную схему, может быть выполнен конструктивно по-разному независимости от требований, предъявляемых к нему в той или иной грузоподъемной машине. Эти требования сводятся к рациональной компоновке механизма, компактности, надежности в работе и экономичности.

В основном конструктивные различия в выполнении механизмов подъема касаются конструктивных решений соединения вала двигателя с редуктором и редуктора с барабаном. На рис. 16,а показан механизм подъема, отличающийся удобством монтажа и обслуживания. Однако этот механизм имеет относительно большие габариты вследствие больших осевых размеров зубчатой муфты, соединяющей редуктор с барабаном. Соединение двигателя с редуктором обычно осуществляется упругой или зубчатой муфтой (соединение при помощи упругой муфты предпочтительнее, поскольку она уменьшает динамические нагрузки при пуске механизма, особенно механизма с короткозамкнутым асинхронным двигателем).

Для компенсации возможной несоосности или перекоса валов двигателя и редуктора, а также для упрощения монтажа и демонтажа применяют соединение двигателя с редуктором при помощи плавающего вала 1 (рис. 16,б).

а б

Рис. 16. Механизмы подъема из унифицированных узлов: а – без дополнительного вала-вставки; б – с плавающим валом

Такое конструктивное решение часто применяют для механизмов подъема, расположенных на тележках (мостовые, консольные и другие краны), так как оно приводит к выравниванию нагрузок, действующих на ходовые колеса тележки.

Для уменьшения габаритов используют механизмы подъема, в которых двухопорный или трехопорныи выходной вал редуктора одновременно является валом барабана. На рис. 17,а показан механизм с двухопорным валом 2 барабана и редуктора. Этот вал опирается с одной стороны на подшипник редуктора 2, а с другой стороны на выносной подшипник 1. Для обеспечения правильного зацепления зубчатой передачи при монтаже необходимо выдерживать строгую параллельность вала барабана и промежуточного вала редуктора, что является недостатком. Кроме того, в этом механизме невозможно применение нормализованного редуктора. Механизм с трехопорным статически неопределимым валом барабана И редуктора (рис. 17,б) также очень чувствителен к неточностям монтажа. В обоих механизмах подъема становится невозможной отдельная сборка и обкатка редуктора, что нарушает принцип создания блочной конструкции. По этой причине эти механизмы подъема не получили широкого применения.

| а | б |

Рис. 17. Механизмы подъема с общим валом барабана и редуктора:

а – двухопорный; б – трехопорный

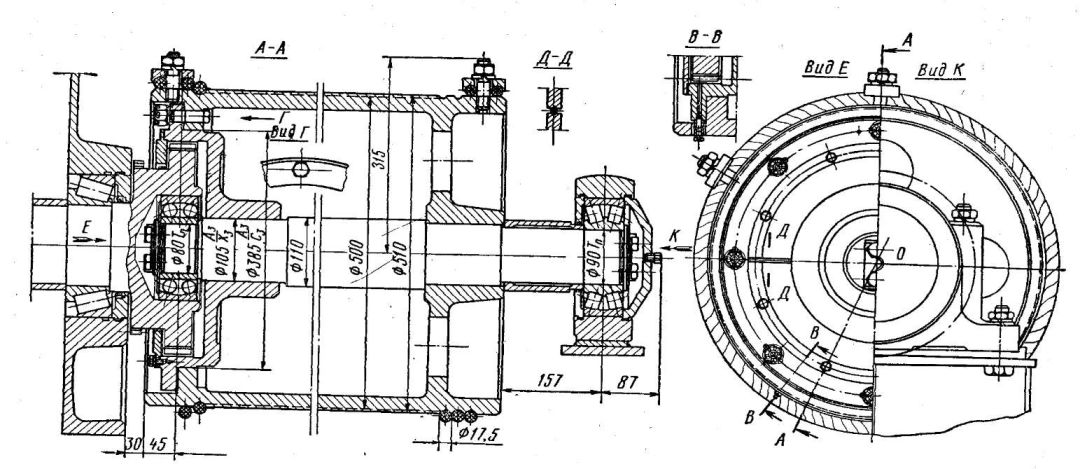

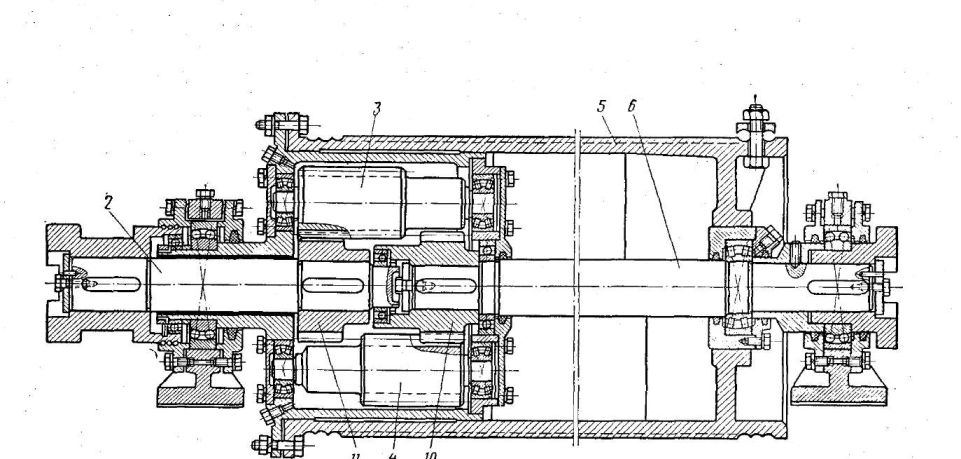

В последние годы наибольшее распространение получил механизм подъема с установкой одной из опор оси барабана внутри консоли выходного вала редуктора (рис. 18). В этом механизме подъема вал редуктора и ось барабана установлены на двух опорах. Достоинством этого механизма подъема является ее компактность, блочность, статическая определимость валов и передача крутящего момента непосредственно с редуктора на барабан с помощью зубчатой муфты без включения барабана.

Рис. 18. Соединение барабана с валом редуктора

Конец выходного вала редуктора выполнен в виде зубчатой полумуфты, которая входит в зацепление с другой полумуфтой, закрепленной с помощью болтов на барабане.

Кольца левого подшипника барабана не вращаются относительно друг друга, поэтому этот подшипник выбирают по статической грузоподъемности. На левом торце оси барабана закреплено две шайбы разного диаметра и толщины. Шайба большего диаметра фиксирует наружное кольцо сферического подшипника, что необходимо для сборки рассматриваемого узла. Установленная на правом конце оси барабана длинная втулка обеспечивает разборку барабана при ремонтах без демонтажа корпуса правого подшипника барабана.

Иногда в мостовых и других кранах средней и большой грузоподъемности с малой скоростью подъема груза и, следовательно, при большом передаточном числе механизма применяют механизм подъема с открытой тихоходной зубчатой передачей вместо более дорогого трехступенчатого редуктора (рис. 19).

Рис. 19. Механизм подъема с открытой зубчатой передачей

studfiles.net

Схемы механизмов подъема

Строительные машины и оборудование, справочник

Категория:

Подъемно-транспортные машины

Схемы механизмов подъема

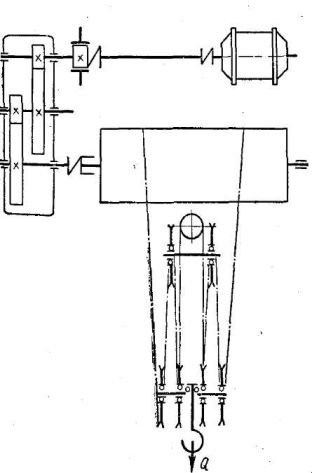

Схемы механизмов подъемаПринципиальная схема механизма подъема представлена на рис. 115. Обычно эти механизмы состоят из зубчатого цилиндрического или червячного редуктора, соединенного муфтой с электродвигателем. Выходной вал редуктора соединяется с барабаном.

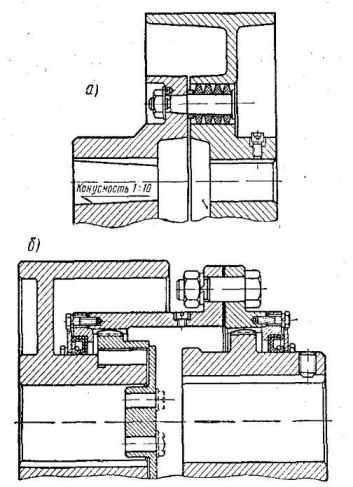

В качестве моторной муфты часто применяют упругую пальцевую муфту МУВП (нормаль машиностроения МН 2096—61) или зубчатую муфту (ГОСТ 5006—55).

У механизмов подъема груза, имеющих неразмыкаемую кинематическую связь барабана с двигателем, в качестве тормозного шкива можно использовать одну из полумуфт соединения двигателя с редуктором. Если эта муфта является упругой (МУВП, пружинная и т. п.), то в качестве тормозного шкива, согласно правилам Госгортехнадзора, допустимо использование только полумуфты, находящейся на валу редуктора. При этом упругие элементы муфты при торможении освобождаются от действия грузового момента, вследствие чего срок службы их увеличивается.

Рис. 1. Схема механизма подъема с механическим приводом

Рис. 2. Муфты с тормозным шкивом:а — муфта МУВП; б — муфта зубчатая

У механизмов с фрикционными или кулачковыми муфтами включения (обычно это случай приведения в движение нескольких механизмов от одного двигателя, например автомобильные краны и т. п.) тормозной шкив должен быть скреплен непосредственно с барабаном или установлен на валу, имеющем жесткую кинематическую связь с барабаном.

Согласно правилам Госгортехнадзора, механизмы подъема груза и изменения вылета стрелы выполняют так, что опускание груза или стрелы возможно только двигателем. Механизмы грузоподъемных машин, оборудованные кулачковыми, фрикционными или другими видами приспособлений, для переключения диапазонов скоростей рабочих движений устраивают так, что самопроизвольное включение или расцепление механизма невозможно. У лебедки подъема груза и стрелы, кроме того, исключается возможность переключения скорости под нагрузкой, а также отключение механизма лебедки без предварительного наложения тормоза. Применение фрикционных и кулачковых муфт включения на механизмах, предназначенных для подъема людей, расплавленного или раскаленного металла, ядовитых и взрывчатых веществ не допускается.

Особенности соединения барабана с редуктором оказывают существенное влияние на конструктивные и эксплуатационные качества механизма подъема. Существует несколько вариантов выполнения этого узла. Первым вариантом является схема с установкой вала барабана на двух самостоятельных опорах и соединением вала барабана с валом редуктора посредством муфты. Так как опоры барабана независимы от редуктора, то при сборке возможно возникновение некоторых погрешностей. Поэтому соединительная муфта является компенсирующей. Весьма удобно применение для этой цели удлиненной зубчатой муфты, допускающей значительное относительное смещение соединяемых валов, что упрощает процесс монтажа механизма. Соединения, выполненные по данной схеме, отличаются надежностью в работе, удобством монтажа и обслуживания механизма, но имеют относительно большие габариты.

Уменьшение габаритов может привести к применению двух- и трехопорных валов механизма подъема, в которых вал барабана является одновременно выходным валом редуктора. Двухопорный вал получается весьма тяжелым. Кроме того, неточность установки отдельной опоры барабана приводит к нарушению точности зацепления в редукторе. Трехопорный вал очень чувствителен к неточностям монтажа. В обоих случаях становится невозможной отдельная сборка и обкатка редуктора, что нарушает принцип создания блочной конструкции. Поэтому эти две схемы не получили широкого применения.

В некоторых конструкциях крутящий момент на барабан передается при помощи открытой зубчатой пары. В этом случае зубчатое колесо можно закрепить на валу барабана или установить непосредственно на барабане, тогда ось барабана будет работать только на изгиб. Так как обычно зубчатые передачи для повышения их надежности и износоустойчивости помещают в закрытые корпуса, то эти схемы не находят широкого применения и используются только в ручных и специальных механизмах (например, в двух-барабанных приводах литейных кранов).

Для получения статической определимости валов и создания блочной и компактной конструкции наиболее рациональна установка одной из опор оси барабана внутри консоли выходного вала редуктора. Конструктивное выполнение этого узла показано на рис. 4. Конец выходного вала редуктора выполняют в виде поло вины зубчатой муфты; вторая половина муфты укреплена на барабане. в этом случае и вал редуктора, и ось барабана установлены на двух опорах. Ось барабана работает только на изгиб.

Рис. 3. Схемы соединения барабана с редуктором

В современных кранах все большее применение находят редукторы, увешиваемые непосредственно на ведомый вал. При этом исключает-трудоемкая работа по выверке установки и центровке редуктора, ижаются требования к точности изготовления и к жесткости рамы механизма. Особенно целесообразны навесные редукторы при использовании фланцевых электродвигателей, так как тогда полностью устраняются все подгоночные работы.

Рис. 4. Типовая конструкция соединения барабана с валом редуктора при помощи зубчатой муфты

На конструкцию механизма подъема оказывает существенное влияние кратность полиспаста. Выбор кратности полиспаста производится на основе конструктивного анализа выбранной схемы механизма. В кранах, где канат наматывается на барабан, не проходя через направляющие блоки (например, в мостовых кранах), для обеспечения строго вертикального подъема груза применяют сдвоенные полиспасты. В кранах, где канат перед навивкой на барабан проходит через направляющие блоки, сдвоенные полиспасты обычно не применяют (за исключением некоторых конструкций стреловых кранов) и используют одинарные полиспасты с кратностью, более высокой, чем у сдвоенных.

В механизмах подъема подвес груза на одной ветви каната применяют только в кранах малой грузоподъемности (до 1—3 т). В стреловых (портальных) кранах, имеющих большую высоту подъема груза, подвес на одной ветви применяется при грузоподъемности 5 и даже 10 т. При грузоподъемности до 25 т обычно применяют двух-, трех- и четырехкратные полиспасты. А при еще больших грузоподъемностях кратность полиспаста достигает 12.

Полиспасты с нечетной кратностью могут вызвать перекос крюковой подвески, поэтому полиспасты с четной кратностью являются более предпочтительными к употреблению. Унификация механизмов подъема кранов различной грузоподъемности достигается путем изменения кратности полиспаста для получения примерно одинаковых крутящих моментов от груза и потребной мощности электродвигателя. Это позволяет применять в кранах различной грузоподъемности одинаковые электродвигатели, редукторы, барабаны, блоки, канаты, тормоза и т. п.

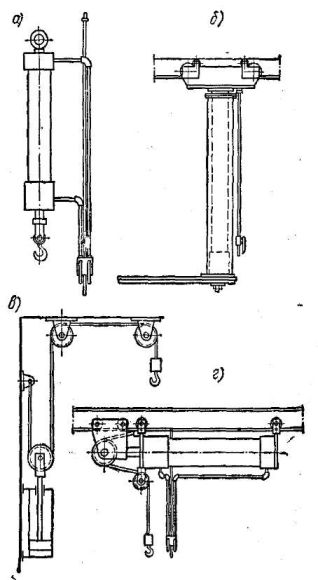

Большое применение находят механизмы подъема с пневмоприводом. Для работы во взрывоопасной среде такие подъемники выпускают с цепями из специальной стали, не вызывающей образования искр, и с бронзовыми грузовыми крюками. Пневматические оршневые подъемники могут быть с вертикальным или горизонталь-ьш Расположением рабочего цилиндра. Давление воздуха в таких подъемниках применяется в пределах от 2 до 12 am, грузоподъемность их от 10 кГ до 5 т\ диаметр рабочих цилиндров от 30 до 300 мм; высота подъема от 50 до 2000 мм. Подъемник имеет цилиндр двойного действия. Управление осуществляется при помощи двухкнопочного распределителя, соединенного с цилиндром двумя воздухопроводами. Скорость подъема регулируется бесступенчато; в любом положении крюка подъемник можно остановить. В зависимости от грузоподъемности и диаметра воздухопровода скорость подъема составляет 0,1—0,5 м/сек.

Рис. 5. Пневматические подъемники

Подъемник с консольным грузозахватным механизмом рассчитан на восприятие изгибающего и опрокидывающего моментов. Грузоподъемная консоль жестко закреплена на дополнительной полноповоротной направляющей трубе, перемещающейся по наружной поверхности пневматического цилиндра; направляющая труба присоединена к штоку поршня. Тележка для подвески подъемника выполнена двухрельсовой. Расположение пневматических подъемников с использованием отклоняющих роликов и полиспастов показано на рис. 5, в.

Высота подъема крюка подъемника, показанного на рис. 5, в, в два раза превышает ход поршня. Значительная высота подъема при минимальных габаритных размерах подъемника достигается по схеме с горизонтальным расположением рабочего цилиндра. Горизонтальное движение штока преобразуется при помощи отклоняющих роликов в вертикальное движение крюка. При повышенной чистоте рабочих поверхностей цилиндра и поршня и при хорошем качестве и конструкции уплотнений к. п. д. пневматических поршневых подъемников достигает 0,9 — 0,93. При наличии встроенного полиспаста высота подъема груза таких подъемников может достигать до 9 м.

В кранах, оборудованных грузовым электромагнитом, механизм подъема должен иметь еще специальный кабельный барабан для гибкого кабеля, подающего электроэнергию к магниту. Кабельный барабан располагается на отдельном валу и приводится в движение от вала грузового барабана при помощи цепной или зубчатой передачи. От электросети ток подается к вращающемуся барабану при помощи кольцевого токосъемника со скользящими контактами.

Механизмы подъема кранов-штабелеров выполняются с применением канатных или цепных грузовых органов. Наибольшее применение получают канатные механизмы подъема, в которых широко используются нормальные узлы и элементы других типов грузоподъемных машин. Очень часто в качестве механизма подъема используются электрические тали, имеющие микропривод, что обеспечивает точную установку груза в ячейках стеллажей.

Преимуществом цепных механизмов подъема является их компактность. Недостатком цепных механизмов подъема является относительно высокая стоимость цепи и трудность размещения ее холостой ветви.

В кранах-штабелерах, имеющих управление из кабины, поднимающейся вместе с грузовым захватом, обычно применяют канаты как более надежный гибкий грузовой орган или привод подъема груза выполняют цепным, а привод подъема кабины—канатным. При малых высотах подъема груза краном-штабелером применяют цепные механизмы подъема, оборудованные гидроцилиндрами, аналогичные механизмам подъема погрузчиков. В этом случае гидроцилиндр располагается вертикально на колонне крана и плунжер цилиндра, поднимающийся вверх, оборудован двумя подвижными блоками, через которые перекинуты две грузовые пластинчатые цепи, прикрепленные к грузовой каретке.

Рис. 6. Механизм подъема магнитной крюковой тележки

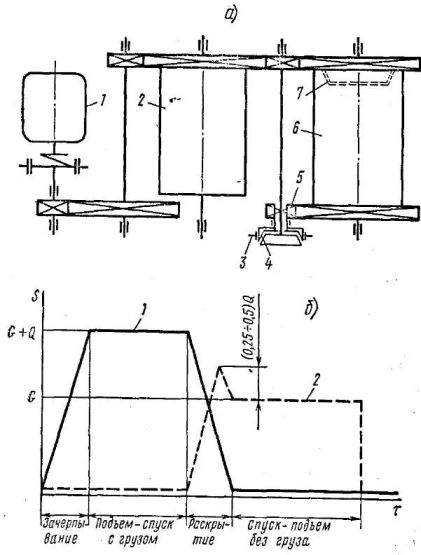

Грейферные лебедки двухканатных грейферов имеют два барабана — один для подъемного, другой для замыкающего каната. Производство работ двухканатным грейфером требует осуществления раздельной работы каждым барабаном. Так, при зачерпывании груза наматывается на барабан замыкающий канат, а подъемный канат имеет некоторую слабину даже при заглублении грейфера. При подъеме и спуске грейфера оба барабана вращаются совместно. При раскрытии висящего грейфера барабан подъемного каната неподвижен, а барабан замыкающего каната вращается на спуск. При раскрытии поднимающегося или опускающегося грейфера необходимо вращение сбоих барабанов, но с различной скоростью.

Грейферные лебедки подразделяют на две группы — одномоторные и двухмоторные. Одномоторные лебедки имеют двигатель, кинематически жестко связанный с валом замыкающего барабана. Барабан подъемного каната связан с двигателем посредством жесткой связи, выключаемой по мере необходимости посредством фрикционной связи. Выключение жесткой связи подъемного барабана производится при помощи сцепной управляемой муфты. Барабан может удерживаться в неподвижном состоянии при замыкании тормоза. При зачерпывании тормоз замкнут, барабан 6 неподвижен, муфта разомкнута и фрикцион проскальзывает.

По окончании зачерпывания начинается вращение подъемного барабана на подъем под действием фрикциона, при этом тормоз разомкнут. Для раскрытия грейфера тормоз замыкается и останавливает барабан, а барабан замыкающего каната работает в сторону спуска. Последующий подъем или спуск раскрытого грейфера требует размыкания тормоза и включения муфты, так как иначе челюсти самопроизвольно закроются, провернув слабый фрикцион, который служит исключительно для автоматизации перехода от черпания к подъему. Он создает минимальное натяжение подъемного каната, необходимое для устранения его слабины и преодоления инерции массы барабана. Излишнее натяжение подъемного каната отрицательно влияет на протекание процесса зачерпывания. Существенным недостатком одномоторной лебедки является невозможность совмещения движений (открытия — закрытия челюстей) на ходу.

Рис. 7. Одномоторная грейферная лебедка: а — схема механизма; б — изменение усилия в канатах в процессе работы

При применении лебедки по приведенной схеме нагрузка на канаты весьма неравномерна. При перемещении наполненного грейфера вес груза Q и самого грейфера G воспринимается полностью замыкающим канатом, в то время как подъемный канат почти не нагружен. При подъеме или спуске порожнего грейфера основную нагрузку воспринимает подъемный канат, а замыкающий канат разгружен.

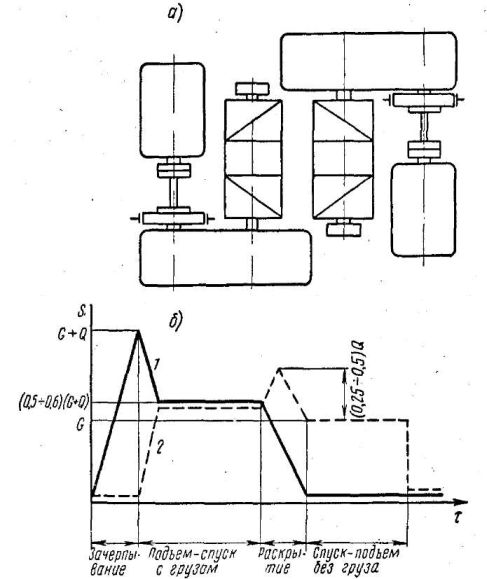

Рис. 8. Двухмоторная грейферная лебедка с независимыми барабанами:а — ехема механизма; б —изменение усилия в канатах в процессе работы; 1 — замыкающий канат; 2 — подъемный канат

Общим недостатком одномоторных лебедок является наличие быстроизнашивающихся сцепных муфт и фрикционов; они применяются главным образом при небольшой производительности и грузоподъемности. Основное применение находят двухмоторные лебедки, которые могут осуществлять любое совмещение операции, что значительно повышает производительность крана. Управление двухмоторными лебедками более простое и безопасное, однако суммарная мощность обоих двигателей двухмоторной лебедки на 20—50% больше мощности Двигателя одномоторной лебедки. Наибольшее применение в качестве Двухмоторных лебедок имеют грейферные лебедки, состоящие из двух однотипных, нормальных крановых однобарабанных лебедок с независимыми электродвигателями. Одна лебедка предназначена для подъемного и другая для замыкающего каната. При зачерпывании груза работает двигатель замыкающей лебедки, который в конце зачерпывания нагружен полным весом груженого грейфера. Двигатель подъемной лебедки выключен, а тормоз этой лебедки разомкнут для поддержания слабины подъемного каната. Затем включается двигатель подъемной лебедки, скорости и нагрузки выравниваются и подъем груженого грейфера производится при практически одинаковом усилии подъемных и замыкающих канатов. Так как перегрузка замыкающего двигателя в конце процесса черпания кратковременна, то оба двигателя с некоторым запасом принимают одинаковой мощности, равной 0,6 суммарной мощности, необходимой для подъема груженого грейфера. Такие лебедки весьма просты по устройству и достаточно просты в эксплуатации.

Рис. 9. Двухмоторная грейферная планетарная лебедка

Широко применяются также грейферные двухмоторные лебедки с планетарной связью между барабанами. Одна из схем таких лебедок представлена на рис. 9. Эта лебедка имеет два двигателя различной мощности. Подъемный двигатель жестко связан с подъемным барабаном и зубчатой обоймой планетарной передачи. Замыкающий двигатель вращает солнечное колесо планетарной передачи. Замыкающий барабан получает вращение через шестерню, соединенную водилом планетарной передачи, на котором сидят оси сателлитов. При зачерпывании груза двигатель заторможен. Работает только двигатель, вращающий замыкающий барабан через колесо и водило. Сателлиты катятся по неподвижной обойме. При подъеме или спуске грейфера двигатель заторможен и работает двигатель, вращая с одинаковой скоростью оба барабана. При этом вращается зубчатая обойма и сателлиты катятся по неподвижному колесу, приводя в движение водило и замыкающий барабан. Для открытия или раскрытия челюстей на ходу во время работы двигателя включается двигатель, ускоряющий или замедляющий вращение водила, а следовательно, и замыкающего барабана.

Мощность подъемного двигателя выбирается равной необходимой мощности подъема груженого грейфера; мощность замыкающего двигателя — равной 0,5 мощности подъема при скорости каната во время зачерпывания, равной скорости подъема грейфера. Суммарная мощность равна 1,5 мощностям подъема. Тормоз двигателя рассчитывается как для механизма подъема на полный вес груженого грейфера. Тормоз двигателя рассчитывается только на 50% веса груженого грейфера, вследствие чего при переходе от процесса зачерпывания к подъему груженого грейфера после выключения двигателя 5 происходит выравнивание натяжений канатов из-за проскальзывания тормоза. Так как величина тормозного момента может быть непостоянна, то в расчетах обычно не учитывают возможности выравнивания натяжения канатов и с некоторым запасом принимают распределение нагрузки между канатами таким же, как в одномоторной лебедке.

Рис. 10. Схема многоскоростного механизма подъема с планетарной муфтой

Во многих случаях в механизмах подъема грузоподъемных машин необходимо производить изменение скорости подъема и спуска груза в зависимости от характера выполняемой операции и от величины груза. Эта необходимость вызвала появление многоскоростных грузовых подъемных механизмов.

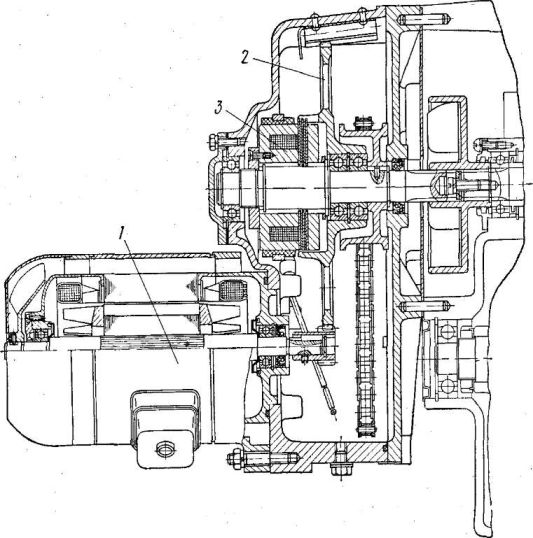

Так, в механизме подъема мостового крана грузоподъемностью 15 т получение двух скоростей достигается путем применения двух приводных двигателей и планетарной муфты. Барабан механизма подъема вращается от основного электродвигателя через двухступенчатый цилиндрический редуктор, а при работе на малой скорости от вспомогательного двигателя, который соединяется с барабаном через ротор основного двигателя, планетарную зубчатую муфту и одноступенчатый цилиндрический редуктор. В механизме имеется три тормоза: у основного двигателя — тормоз, У вспомогательного двигателя — тормоз 9 и на ободе планетарной муфты — тормоз.

При работе на нормальной скорости тормоз вспомогательного двигателя замкнут, а остальные тормоза размыкаются. При работе на малой установочной скорости включается вспомогательный двигатель, наружный обод планетарной муфты затормаживается тормозом, а тормоза размыкаются. Если тормоз планетарной мУфты при работе основного электродвигателя из-за какой-либо неисправности не размыкается и наружный обод муфты остается заторможенным, то ротор вспомогательного двигателя вращается с повышенным числом оборотов, что может вызвать поломку двигателя. Для предотвращения такой опасности механизм снабжен двумя центробежными выключателями. Выключатель размыкает цепь управления при двойном числе оборотов ротора основного электродвигателя и останавливает механизм при выходе из строя планетарной муфты или при неисправности ее тормоза во время работы на малой скорости от вспомогательного электродвигателя. Выключатель размыкает цепь управления при двойном числе оборотов ротора вспомогательного двигателя и останавливает механизм подъема при неисправности тормоза при работе на большой скорости от основного электродвигателя.

Водило планетарной муфты соединяется с задним концом вала ротора основного двигателя. На осях водила закреплены два сателлита, находящиеся в зацеплении с солнечным колесом и зубчатым венцом, закрепленным в корпусе. Корпус соединен болтами с тормозным шкивом. Вал солнечного колеса соединяется с выходным валом цилиндрического редуктора, быстроходный вал которого соединен с валом вспомогательного двигателя.

При включении вспомогательного двигателя вращение передается через солнечное колесо и сателлиты на водило, которое приводит во вращение вал основного двигателя, редуктор и барабан. При этом тормоз замкнут и зубчатый венец планетарной муфты неподвижен. При работе от основного двигателя вращение передается водилу, а от него сателлитам. Солнечное колесо 6 остается неподвижным, так как тормоз вспомогательного двигателя замкнут, а двигатель не включен. Сателлиты обкатываются по солнечному колесу и приводят во вращение зубчатый венец. Тормоз планетарной муфты разомкнут и обод ее вращается свободно.

Описанная система обеспечивает при основной скорости подъема, равной 8 м/мин, получение посадочных скоростей, равных 0,65 м/мин. Использование планетарных передач позволяет создать механизмы, отличающиеся особой компактностью.

На рис. 12 представлена кинематическая схема многоскоростного механизма подъема крана, обеспечивающая получение двух скоростей подъема и трех скоростей спуска, что позволяет точно устанавливать монтируемые краном элементы.

Рис. 11. Планетарная муфта

На рис. 13 показан разрез по барабану этого механизма с встроенным в него планетарным редуктором. Механизм состоит из двух одинаковой мощности двигателей с короткозамкнутым ротором, двух двухступенчатых редукторов и барабана со встроенной в него планетарной передачей. Вал барабана разрезной, что дает возможность варьировать скорости вращения барабана в широких пределах.

При включении одного из двигателеи, например двигателя и разомкнутом тормозе (при этом двигатель неподвижен и тормоз замкнут) шестерня, вращаясь вместе с валом, приводит во вращение находящуюся с ней в зацеплении шестерню, которая, в свою очередь, находится в зацеплении с шестерней. Шестерня обегает вокруг шестерни, которая остается неподвижной, так как электродвигатель и вал не вращаются. В этом случае барабан вращается со скоростью, обеспечиваемой передаточным числом редуктора и планетарной передачей 3—11.

Рис. 12. Схема многоскоростного механизма подъема башенного крана МСК 5/20

При включении обоих электродвигателей так, что шестерни вращаются в одну сторону, скорость вращения барабана увеличится пропорционально передаточному отношению редуктора. При вращении электродвигателей, а следовательно, и шестерен в разные стороны скорость вращения барабана уменьшается.

Таким образом, при спуске груза наименьшая посадочная скорость получается при включении обоих двигателей в разных направлениях; наибольшая скорость — при включении обоих двигателей в одном направлении и средняя скорость — при включении одного из двигателей. При подъеме груза используются две скорости — первая при работе одного двигателя и вторая — при работе обоих двигателей, включенных в одном направлении.

В электроталях часто применяется так называемый микропривод, обеспечивающий получение малых посадочных скоростей. На рис. 14 представлен микропривод механизма подъема тали ТЭ —ВНИИПТмАШ. Таль имеет основной двигатель, встроенный в барабан, обеспечивающий подъем груза со скоростью 8 м/мин. Для получения микроскоростей (равных для талей грузоподъемностью 1 и 2, 3, 5 т соответственно 1, 0,6, 0,5 м/мин) таль снабжается микроприводом, состоящим из двигателя типа АОЛ малой мощности, соединяемым через зубчатую пару и электромагнитную дисковую муфту сцепления с быстроходным валом механизма подъема. При включении основного двигателя вал микропривода вращается вхолостую, а зубчатая пара 2 остается неподвижной. При включении двигателя микропривода одновременно включается электромагнитная муфта и вращение передается от микродвигателя через зубчатую пару на вал редуктора механизма подъема.

Рис. 13. Барабан со встроенным планетарным редуктором

Рис. 14. Микропровод тали ТЭ-ВНИИПТМАШ

В механизмах подъема лифтов в настоящее время применяют лебедки с канатоведущими шкивами, в которых отсутствует жесткое соединение кабины и противовеса с ведущим элементом подъемного механизма — канатоведущим шкивом. Тяговое усилие в канатах создается трением между канатом и стенками ручьев шкивов. Конструкция лифтов этого типа отличается малыми габаритами, простотой, повышенной безопасностью работы и значительно большими возможностями унификации, так как одна и та же лебедка может употребляться для зданий различной этажности.

В безредукторных лебедках канатоведущий шкив и шкив тормозного устройства размещаются на валу ротора тихоходного электродвигателя постоянного тока, работающего по так называемой системе генератор — двигатель. Благодаря отсутствию механических передач конструкция безредукторной лебедки получается более компактной, несмотря на то, что тихоходный электродвигатель имеет значительно большие размеры, чем обычный электродвигатель той же мощности. Однако в безредукторный привод входят другие электрические машины и устройства, которых нет в редукторном приводе. Безредукторные лебедки благодаря электрорегулированию позволяют обеспечить плавное, бесступенчатое изменение скорости в широком диапазоне, что повышает плавность пуска и остановки, точность остановки и уменьшает шум и вибрации. Они получили широкое применение при скоростях движения кабин от 2 м/сек и выше. Для меньших скоростей более легкими и экономичными оказываются редукторные лебедки.

По способам регулирования скорости движения кабин, необходимым для осуществления плавного пуска и плавной, точной остановки, различают лебедки с электрическим и механическим регулированием. Электрическое регулирование скорости по системе генератор— двигатель, осуществляемое изменением напряжения, подводимого к электродвигателю, обеспечивает плавное регулирование в широком диапазоне изменения скорости, но является весьма сложным и дорогим.

Механическое регулирование скорости применяется в лебедках редукторного типа при скоростях движения кабины до 2—2,5 м/сек я осуществляется применением специального дополнительного микро-привода.

Читать далее: Установившееся движение, пуск и торможение механизма подъема

Категория: - Подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

26. Устройство подъема груза. Его работа

26. Устройство механизма подъема груза. Его работа

Механизмы подъема грузоподъемных машин по типу привода можно разделить на механизмы с ручным приводом, с индивидуальным и групповым машинными приводами.

Механизм подъема с ручным приводом. Этот механизм состоит из гибкого рабочего элемента (каната или цепи) навиваемого на барабан; из передачи снабженной тормозным устройством, и приводной рукоятки. Груз весом G соединен с гибким элементом с помощью канатных или цепных строп и универсального или специального грузозахватного устройства.

Согласно правилам Госгортехнадзора механизм подъема с ручным приводом должен иметь грузоупорный тормоз.

При расположении механизма подъема с ручным приводом на некоторой высоте (однобалочный мостовой кран) взамен приводной рукоятки установлено тяговое колесо, приводимое в движение рабочим с помощью бесконечной сварной тяговой цепи

Механизм подъема с индивидуальным машинным приводом. Основным отличием этого механизма от ручного является наличие приводного двигателя и ограничителя высоты подъема В качестве приводного двигателя в основном используют электродвигатель и реже гидродвигатель. Для уменьшения окружной скорости барабана и соответствующего увеличения крутящего момента на его валу, между барабаном и двигателем установлен редуктор. Согласно правилам Госгортехнадзора каждый механизм подъема с машинным приводом, индивидуальным или групповым, должен быть снабжен ограничителем высоты подъема груза, автоматически останавливающим механизм подъема в том случае, если крановщик не отключит своевременно механизм при подходе груза к верхнему допустимому положению.

Тормоз механизма подъема служит для останавливания механизма после отключения приводного двигателя и удерживания поднятого груза в подвешенном состоянии. Работа, совершаемая тормозом при остановке движущегося механизма зависит от направления движения груза.

Механизм подъема груза с групповым машинным приводом. Этот механизм подъема и другие механизмы крана имеют привод от одного общего двигателя. Групповой привод в основном применяют в самоходных стреловых кранах.

studfiles.net

Механизм подъема и его расчет

Ñîäåðæàíèå

Введение

Исходные данные

1. Расчет механизма подъема

1.1 Определение массы подвижных частей механизма подъема

1.2 Расчет и подбор каната

1.3 Расчет канатоведущего шкива

1.4 Расчет натяжения канатов подвески в рабочих и испытательных режимах

1.5 Выбор электродвигателя

1.6 Расчет редуктора лебедки подъемника

1.7 Расчет тормоза лебедки привода

1.8 Расчетное обоснование геометрических характеристик ручья КВШ

2. Расчет механизма подъема монтажного крана

2.1 Выбор каната

2.2 Определение размеров барабана

2.2.1 Диаметр барабана

2.2.2 Длина барабана

2.2.3 Толщина стенки барабана

Список литературы

Строительные подъемники — это грузоподъемные машины, предназначенные для подъема (спуска) груза и людей с помощью грузонесущих органов (клетей, кабин), перемещающихся по направляющим. Направляющие бывают вертикальные и наклонные. Подъемники с наклонными направляющими в строительстве почти не применяются.

По назначению подъемники подразделяются на грузовые и грузопассажирские. Первые служат только для транспортирования грузов, вторые — грузов и людей.

По способу установки подъемники бывают стационарные и передвижные. Стационарные не перемещаются относительно здания в процессе работы, передвижные (как правило, грузовые) — могут перемещаться. Стационарные подъемники, в свою очередь, бывают приставные, т. е. крепящиеся к зданию при их установке, и свободно-стоящие, устанавливаемые без этих креплений. Передвижные подъемники бывают несамоходные и самоходные.

Тип грузонесущего органа подъемника зависит от его назначения: грузопассажирские подъемники оборудованы кабинами, грузовые — выдвижными, невыдвижными, поворотными платформами, выдвижными рамами и монорельсами, с помощью которых груз подают внутрь проема здания и опускают на междуэтажное перекрытие, а также саморазгружающимися ковшами.

Подъемники выпускаются с канатным и бесканатным механизмами подъема. Подъемники с канатным механизмом подъема оборудуются барабанными лебедками или лебедками с канатоведущими шкивами; с бесканатным механизмом подъема — зубчато-реечным или цевочно-ре-ечным механизмом.

По способу монтажа (степени мобильности) подъемники подразделяются на немобильные, т. е. разбираемые при демонтаже на секции и перевозимые в таком виде с объекта на объект, и мобильные, не разбираемые при демонтаже на секции и перевозимые собранными.

По конструкции направляющих подъемники с вертикальными направляющими делятся на две группы: с подвесными (гибкими) направляющими и с жесткими направляющими.

Подъемники с подвесными направляющими экономичны. Однако область применения их ограничена тем, что консольные рамы можно устанавливать не на всех зданиях, кроме того, при большой высоте подъемника его грузонесущий орган раскачивается в поперечном направлении. В этих подъемниках затруднено применение устройств, обеспечивающих безопасность эксплуатации при обрыве грузового каната. Применение подъемников ограничено также потому, что при их работе используется несущая способность зданий, т. е. нагрузки, действующие на подъемник, передаются на здание, что не всегда допустимо. Подъемники с жесткими направляющими бывают мачтовые (стоечные) и шахтные.

По сравнению с подъемниками, имеющими подвесные направляющие, подъемники с жесткими направляющими обладают большими преимуществами. Груз, поднимаемый подъемником с жесткими направляющими, не раскачивается, что позволяет увеличить скорость подъема груза и повысить производительность подъемника. Ходовое устройство грузонесущего органа при перемещении по жестким направляющим не перекашивается, при этом грузонесущий орган точно останавливается на заданной высоте и подает груз в намеченное место. На этих подъемниках можно устанавливать устройства, обеспечивающие безопасность эксплуатации их при обрыве грузового каната. На подъемниках с жесткими направляющими вертикальные нагрузки, действующие на подъемник, передаются на его опорную часть, а не на здание, что имеет большое значение при строительстве зданий повышенной этажности. Из подъемников с жесткими направляющими шахтные более сложно монтируются, с их помощью нельзя транспортировать длинномерные грузы. Из всех рассмотренных типов подъемников мачтовые (стоечные) наиболее распространены.

Мачтовый грузопассажирский подъемник МГП-1000-110 применяется для строительства высоких зданий (до 30 этажей). Подъемник состоит из опорной рамы, на которой монтируется машинное отделение и посадочная площадка, противовеса мачты и центрально подвешенной кабины. В верхней части мачты располагается блочная головка и монтажная стрела.

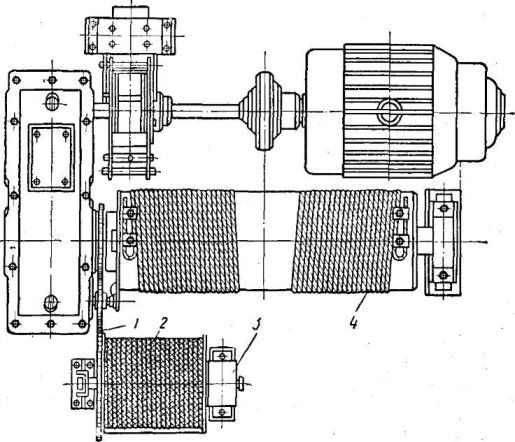

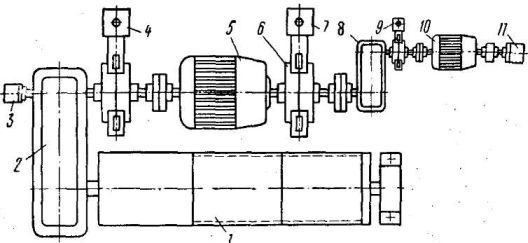

Лебедка этого подъемника (рис.1) состоит из двухскоростного электродвигателя 1, соединенного с ведущим валом червячного редуктора 2 с помощью эластичной муфты. На ведомой полумуфте установлен колодочный тормоз. К ведомому валу редуктора через зубчатую муфту присоединен вал, на котором свободно посажены монтажный барабан 6 и канатоведущий шкив 4.

Монтажный барабан и канатоведущий шкив включаются с помощи рукоятки 7 зубчатой муфты 5. Вихревой генератор 3 предназначен для обеспечения плавного разгона и торможения кабины.

Все детали лебедки смонтированы на общей раме.

рис.1. Кинематическая схема лебедкиНа поверхности канатоведущего шкива 1 (рис.2) есть четыре клиновидных ручья, в которых располагается четыре грызовых каната, огибающие шкив. За счет натяжения, создаваемого весом противовеса, канатов, кабины, канаты прижимаются к поверхностям ручьев. При этом возникает сила трения, которая предотвращает самопроизвольное проскальзывание канатов относительно шкива при его вращении и обеспечивает передачу канату тягового усилия, необходимого для перемещения кабины. Чтобы канат на канатоведущих шкивах не проскальзывал, масса противовеса должна быть в 1,5 раза больше массы кабины с полезной нагрузкой

рис.2. схема запасовки грузовых канатов

На подъемнике МГП-1000 четыре грузовые каната, прикрепленные к кабине 4 через балансирную подвеску, идут вверх, где огибают отводные блоки 3 на головке мачты. Затем канаты опускаются вниз, огибают канатоведущий шкив лебедки, вновь поднимаются вверх, огибают соответствующие отводные блоки 3 и опускаются вниз. Здесь их концы закрепляют на каретке противовеса 2. излишки каната при малой высоте мачты сматывают на четыре резервных барабана 5, установленных на каретке противовеса. При увеличении высоты мачты грузовые канаты, запасованные на максимальную высоту подъема кабины, постепенно сматываются с резервных барабанов.

1.1 Определение массы подвижных частей механизма подъема

Работа механизма подъема подъемника связана с перемещением массы кабины, противовеса, тяговых канатов и подвесного кабеля.

Работа по преодолению сил тяжести подвижных частей может быть существенно снижена, если добиться равновесия сил тяжести, действующих на канатоведущий орган лебедки со стороны кабины и противовеса.

Так как полезный груз в кабине не остается величиной постоянной, полное уравновешивание кабины с грузом практически исключается. Если силу тяжести конструкции кабины можно полностью уравновесить с помощью противовеса, то груз в кабине – только частично.

Влияние неуравновешенности канатов становится весьма ощутимым при значительной высоте подъема кабины.

Основную роль в системе уравновешивания играет противовес. При небольшой высоте подъема масса противовеса выбирается из условия уравновешивания кабины и среднестатистического значения массы полезного груза. Это обеспечивает существенное снижение окружной нагрузки КВШ и необходимой мощности привода лебедки.

При высоте подъема кабины более 45 м приходится учитывать влияние силы тяжести неуравновешенной части тяговых канатов и применять для их уравновешивания дополнительные гибкие уравновешивающие элементы в виде цепей или уравновешивающих канатов.

Определение массы противовеса требует предварительного определения массы кабины по исходным данным или по приближенным соотношениям, устанавливающим зависимость между площадью пола и массой кабины [10. стр.59].

Масса кабин отечественного производства приближенно определяться по следующим зависимостям:

пассажирский и грузопассажирский

Qк =(500 – 550)

, кг, (1.1)

, кг, (1.1) где А, В –ширина и глубина кабины, соответственно, м.

Qк = 550х1,9х2= 1900 кг.

Масса противовеса определяется по формуле

Qп = Qк + φQ, (1.2)

где φ – коэффициент уравновешивания номинального груза кабины; Q – масса груза, кг.

Qп = 1900 +0,5х1000 = 2400 кг.

Масса подвесного кабеля

Qпк = qпк* (H/2 + 5), кг. (1.3)

Выбор типа подвесного кабеля и определение массы 1 метра его длины производится в зависимости от числа проводящих жил и вида изоляции.

qпк = 0,392 кг/м,

Qпк = 0,392 х (110/2 +5) = 23,5 кг,

1.2 Расчет и подбор каната

Канаты подъёмных механизмов кабин обеспечивают передачу движения от лебедки к кабине и противовесу с небольшими потерями мощности на канатоведущем органе и отклоняющих блоках.

mirznanii.com

Механизмы подъема груза кранов

Строительные машины и оборудование, справочник

Категория:

Грузоподъемные краны предприятий

Механизмы подъема груза кранов

Механизмы подъема груза крановПодъем груза в кранах осуществляют различные механизмы, которые отличаются по типу привода, системе подвеса груза и конструктивному исполнению. Механизмы подъема груза могут быть с ручным, индивидуальным и групповым машинным приводом.

Рис. 62. Схема механизма подъема груза

Основными узлами канатных механизмов подъема груза являются лебедка, грузовой орган, соединенный с ней канатом, и устройства, обеспечивающие безопасную эксплуатацию механизмов. Однобарабанная крюковая лебедка (рис. 62) состоит из электродвигателя, редуктора, жестко соединенного муфтой с барабаном, тормоза, канатного полиспаста, крюковой подвески, уравнительного блока.

В механизмах подъема с индивидуальным приводом, который применяют в кранах общего назначения, барабан с редуктором соединяют с помощью зубчатой муфты. Валы двигателя и редуктора соединяют при помощи муфты МУВП. В этих механизмах тормоз обычно устанавливают на быстроходном валу, так как для остановки механизма в этом случае требуется меньший тормозной момент.

Согласно Правилам по кранам механизмы подъема груза выполняют так, чтобы опускание груза производилось только принудительно, включением двигателя.

В мостовых подвесных и опорных кранах грузоподъемностью до 5 т и в козловых кранах типа ККТ грузоподъемностью до 12,5 т в качестве механизма подъема используют электрические тали.

В кранах большей грузоподъемности лебедку механизма подъема груза устанавливают на грузовой тележке крана.

Мостовые краны грузоподъемностью свыше 15 т имеют, как правило, два механизма подъема груза: основной и вспомогательный, например грузоподъемностью 15/5 т — основной — 15 т, вспомогательный — 5 т.

Рис. 63. Лебедка механизма подъема груза с малой посадочной скоростью

Во многих случаях при монтажных, строительных и специальных работах в механизмах подъема груза необходимо изменять скорости подъема и опускания груза в зависимости от характера выполняемой работы и величины груза. Это привело к созданию многоскоростных механизмов подъема груза.

Среди механических способов регулирования скорости перемещения груза используют изменение передаточного отношения редуктора, специальные конструкции лебедок и тормозов.

Изменение скоростей переключением передач в редукторе неудобно и обеспечивает диапазон изменения скоростей не более 2. Применение электрогидравлического толкателя тормоза механизма подъема, подключенного по специальной схеме, позволяет получить посадочные скорости до 20% от номинальных. При таком способе регулирования скорости происходит интенсивное изнашивание накладок тормоза и он допустим только при кратковременной работе.

Наибольшее применение нашли специальные многоскоростные лебедки с микроприводом. Существует много различных кинематических схем многоскоростных лебедок, отличительной особенностью их является наличие двух электродвигателей и планетарных редукторов или специальных муфт.

Лебедка с малой посадочной скоростью (рис. 63) в дополнение к нормальным узлам снабжена микродвигателем, червячным редуктором, планетарной муфтой, тормозом муфты, соединенными с валом главного двигателя. Для работы микропривода тормоз замыкают, а двигатель отключен и вращается вхолостую при разомкнутом тормозе.

Микродвигатель вращает центробежную (солнечную) шестерню и водило, соединенное с валом двигателя. При передаточном числе планетарной муфты ир = 5 обеспечивается установочная скорость барабана около 1% от основной.

При работе с основной скоростью микродвигатель остановлен, двигатель включен, водило вращается вхолостую, сателлиты обкатывают неподвижную центральную шестерню и вращают обойму при разомкнутом тормозе. При необходимости планетарная муфта может быть установлена на другой стороне редуктора.

Читать далее: Электрические тали и механизмы кранов-штабелеров

Категория: - Грузоподъемные краны предприятий

Главная → Справочник → Статьи → Форум

stroy-technics.ru

механизм подъема - это... Что такое механизм подъема?

механизм подъема120 механизм подъема

Стационарно установленный механизм для подъема (опускания) рабочего оборудования

7.21. Механизм подъема

Приводное устройство для подъема и опускания люльки (изменение угла наклона колен)

102. Механизм подъема

Приводное устройство для подъема и опускания груза

Смотри также родственные термины:

37. Механизм подъема ног в катапультном кресле

Механизм подъема ног

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- механизм подачи разрезаемого материала в зону обработки, оснащенный толкателем

- Механизм подъема ног в катапультном кресле

Смотреть что такое "механизм подъема" в других словарях:

механизм подъема — Приводное устройство для подъема и опускания груза. [ГОСТ 27555 87 ИСО 4306/1 85] Тематики кран Обобщающие термины узлы EN hoisting mechanism FR mécanisme de levage … Справочник технического переводчика

Механизм подъема — – приводное устройство для подъема и опускания груза. [СТ СЭВ 4473 84] Рубрика термина: Грузоподъемные механизмы Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

механизм подъема — приводное устройство для подъема и опускания груза. (Смотри: ПБ 10 382 00. Правила устройства и безопасной эксплуатации грузоподъемных кранов.) Источник: Дом: Строительная терминология , М.: Бук пресс, 2006 … Строительный словарь

механизм подъема ног в катапультном кресле — механизм подъема ног [ГОСТ 22284 76] Тематики установки катапультные Синонимы механизм подъема ног … Справочник технического переводчика

механизм подъема ленточного берда — Механизм ленточной сновальной машины, обеспечивающий равномерный подъем ленточного берда с целью поддержания параллельного движения нитей при их наматывании на сновальный барабан. [ГОСТ 27876 88 (СТ СЭВ 6103 87, СТ СЭВ 6104 87, ИСО 5247/2 89)]… … Справочник технического переводчика

механизм подъема-опускания лифта АЛ — [НПБ 191 2000] Тематики пожарная техника Обобщающие термины основные части, элементы конструкций, узлы и механизмы … Справочник технического переводчика

механизм подъема-опускания люльки АЛ — [НПБ 191 2000] Тематики пожарная техника Обобщающие термины основные части, элементы конструкций, узлы и механизмы … Справочник технического переводчика

механизм подъема-опускания стрелы АЛ (АПК) — [НПБ 191 2000] Тематики пожарная техника Обобщающие термины основные части, элементы конструкций, узлы и механизмы … Справочник технического переводчика

Механизм подъема ног в катапультном кресле — 37. Механизм подъема ног в катапультном кресле Механизм подъема ног Источник: ГОСТ 22284 76: Установки катапультные. Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

Механизм — Совокупность подвижно соединенных частей, совершающих под действием приложенных сил заданные движения Источник: ФЕРп 2001: Приложения (редакция 2009 г.). Приложения. Федеральные единичные расценки на пусконаладочные работы … Словарь-справочник терминов нормативно-технической документации

normative_reference_dictionary.academic.ru

Механизмы подъемно-транспортных машин

Механизм подъема груза

При помощи механизма подъема осуществляется вертикальное перемещение груза, удержание его на весу и опускание в заданном месте на опорную поверхность.

По типу привода их можно разделить на механизмы с ручным приводом и электрическим приводом.

Механизм подъема с ручным приводом (рис. 40) состоит из гибкого рабочего элемента 1, навиваемого на барабан 2, из механической передачи 3, снабженной тормозным устройством 4, и приводной рукоятки 5.

Рис. 40

Усилие рабочего, приложенное к рукоятке, определяется по зависимости:

,

,

где  вес поднимаемого груза;

вес поднимаемого груза;

диаметр барабана;

диаметр барабана;

длина рукоятки;

длина рукоятки;

передаточное отношение зубчатого механизма;

передаточное отношение зубчатого механизма;

общий коэффициент полезного действия механизма подъема;

общий коэффициент полезного действия механизма подъема;

кратность полиспаста.

кратность полиспаста.

Скорость подъема груза

,

,

где  окружная скорость рукоятки.

окружная скорость рукоятки.

Механизм подъема груза с электрическим приводом имеет принципиальную схему, приведенную на рис. 41.

Рис. 41

На крюк 1, прикрепленный к подвижной обойме канатного полиспаста 2, подвешен груз  . Сбегающая с неподвижного блока 3 через отклоняющий блок 4 ветвь каната 5 навивается на барабан 6, который приводится в движение двигателем 9 при помощи зубчатых передач 7. На валу двигателя установлен тормозной шкив 8. В качестве тормозного шкива используется одна из половин упругой муфты, соединяющей вал двигателя с валом ведущего звена механизма. Этот тормоз предназначен для удержания груза на весу.

. Сбегающая с неподвижного блока 3 через отклоняющий блок 4 ветвь каната 5 навивается на барабан 6, который приводится в движение двигателем 9 при помощи зубчатых передач 7. На валу двигателя установлен тормозной шкив 8. В качестве тормозного шкива используется одна из половин упругой муфты, соединяющей вал двигателя с валом ведущего звена механизма. Этот тормоз предназначен для удержания груза на весу.

При проектировании механизма подъема груза, кроме грузоподъемности  , задается требуемыми условиями работы скорость подъема груза

, задается требуемыми условиями работы скорость подъема груза  .

.

При расчете механизма подъема решаются следующие задачи:

- выбор схемы подвеса груза;

- выбор барабана;

- определение мощности двигателя и выбор типа двигателя;

- выбор редуктора;

- определение потребного тормозного момента и выбор типа тормоза.

Механизм передвижения

Механизм передвижение представляет собой устройство для передвижения крана или тележки по горизонтали.

Механизмы передвижения разделяют на два вида: с приводными колесами и канатной или цепной тягой. Механизм с приводными колесами установлен непосредственно на перемещаемом объекте, а механизм с канатной тягой расположен отдельно от перемещаемого объекта и соединен с ним гибким элементом.

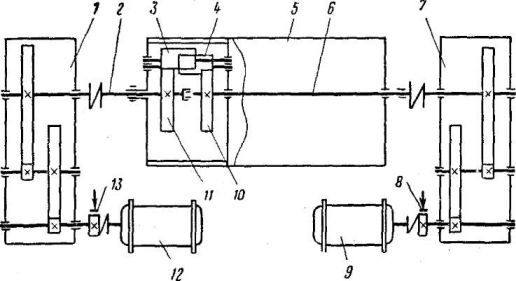

Непременными элементами механизма передвижения с приводными колесами являются двигатель, система передачи и ходовая часть. Особенности их конструкции обусловлены такими характеристиками, как грузоподъемность, длина пролета, тип металлоконструкции. Они имеют много общего: в каждой из них есть электродвигатель 1, соединительная муфта с тормозом 2, редукторы 4, ходовые катки (колеса) 7. Эти элементы участвуют в передаче крутящего момента от двигателя к колесу.

Первые три схемы имеют трансмиссионные валы 3, составленные из отдельных секций и соединенные муфтами 6. Величина крутящего момента, воспринимаемая трансмиссионными валами различна.

В схеме (рис. 42, а) вал имеет с колесом одинаковую угловую скорость, он передает максимально возможный крутящий момент и потому вал 3, подшипники 4, муфты 2 и 6 имеют значительные размеры и массу. И они будут тем больше, чем выше будет грузоподъемность крана, длиннее пролет, выше скорость передвижения. Следовательно, эта схему, обладающую простотой конструкции, целесообразно применять в тихоходных механизмах передвижения при относительно невысокой грузоподъемности и легкой металлоконструкции.

Во второй схеме (рис. 42, б) предусмотрена дополнительная зубчатая передача 8, которая увеличивает крутящий момент на ходовом колесе 7, а редуктор 4 имеет уменьшенное передаточное число.

Рис. 42

Нагрузка на трансмиссионный вал 3 здесь в несколько раз меньше, по чем на тихоходном валу крана с такими же параметрами, а потому размеры и масса трансмиссии при такой схеме уменьшаются.

Если же применить механизм передвижения с быстроходным валом (рис. 42,в), то трансмиссионный вал, муфты, подшипники можно сделать еще меньше, поскольку крутящий момент, передаваемый ими, равен крутящему моменту двигателя и угловые скорости вращения вала 3 и двигателя равны. Два редуктора здесь разнесены по концам трансмиссионного вала, они увеличивают крутящий момент до необходимой величины и передают его на колеса. Применение данной схемы требует повышенных требований к точности изготовления и монтажа элементов.

В последние годы расширяется применение механизмов передвижения с раздельным приводом (рис.3.6, г). Они имеют отдельный привод для каждой стороны моста, рассчитанный на 60% от общей мощности для компенсации возможной неравномерности загрузки. Появляется возможность создавать блочные конструкции приводных агрегатов, обеспечивается удобство монтажных работ, технического обслуживания и ремонта.

Механизмы передвижения с канатной тягой (рис. 43) применяются в козловых, башенных, кабельных кранах Они позволяют уменьшить нагрузку на пролетную часть крана или стрелу, а так же обеспечить движение грузовой тележки по наклонному пути.

Рис 43

По ходовому пути 1 перемещается грузовая тележка, имеющая жесткую раму 2 и ходовые катки 3. Перемещение обеспечивают тяговые канаты 4 и 8. Одним концом они закреплены на раме тележки, а другой конец этих канатов запасован на барабане привода 7. При этом канат огибает стационарно установленный обводной блок 5. Барабан имеет два нарезных рабочих участка, и канаты на нем располагаются так, что при вращении в одну сторону одна из ветвей наматывается на барабан, а другая сматывается, передавая тяговое усилие тележке и перемещая ее. При изменении направления вращения тележка перемещается в другую сторону.

На тележке установлены блоки 10 подъемного каната 9, на котором подвешена крюковая обойма 6. Крепление канатов на барабане должно быть выполнено так, чтобы грузовые и тяговые канаты не соприкасались.

Механизм поворота

Механизм поворота служит для вращения металлоконструкции крана и груза. Принципиальное отличие работы этого механизма от механизма подъема в том, что при повороте отсутствуют поступательно движущие массы, а имеются только вращательные массы.

Рис. 44

Кинематическая схема механизма поворота автомобильного башенного крана приведена на рис. 44. Механизм поворота состоит из электродвигателя 1, тормоза 2, маховика 3, цилиндрического 4 и конического 5 редукторов, и зубчатого венца поворотного круга на платформе.

Оба редуктора и электродвигатель с тормозом закреплены на поворотной платформе крана. Цилиндрическая шестерня вертикального вала находится в зацеплении с венцом 6 ходовой рамы, находящейся на автомобиле. Для повышения плавности работы механизма тормозной шкив выполнен как одно целое с маховиком.

Существуют и другие схемы механизмов поворота. В конструкциях этих механизмов поворота может применяться червячный редуктор или планетарный редуктор. Двигатель может иметь вертикальное расположение.

lektsia.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)