|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Масляная система гидропередачи. Масляная система

Масляная система.

Количество просмотров публикации Масляная система. - 1126

Масляная система предназначена для:

1. Подачи масла под избыточным давлением к трущимся поверхностям деталей дизеля для их смазки и охлаждения.

2. Охлаждения поршней.

Все агрегаты и трубопроводы масляной системы, кроме маслопрокачивающего насоса, расположены на дизеле. Дизель оборудован двумя масляными насосами шестеренного типа с подшипниками скольжения, двумя центробежными фильтрами и фильтрами грубой и тонкой очистки масла (в зависимости от варианта дизеля должна быть оборудован самоочищающимся фильтром масла).

1. Принципиальная схема масляной системы

Масляная система обеспечивает подачу масла в крайне важно м количестве и с заданной температурой для смазки и охлаждения подшипников, поршней и других трущихся деталей. Общее устройство системы рассмотрим на примере дизеля 1А-9ДГ-2. Резервуаром для масла служит масляная ванна - выполненная в поддизельной раме. Уровень масла в ванне контролируется щупом. Из ванны через сетчатый маслозаборник и размещенный в нем невозвратный клапан масло поступает в всасывающую полость первого масляного насоса. Под давлением, создаваемым насосом, масло подается в полнопоточный фильтр тонкой очистки и затем по трубопроводу в охладитель из охладителя во второй масляный (нагнетательный) насос, на выходе из насоса поток разделяется на две части. Одна часть масла направляется к центробежным фильтрам (примерно 5%) и оттуда сливается в ванну, а другая поступает через фильтр грубой очистки по каналу в дизель в главный масляный канал и распределяется по всем цилиндрам. Из главного масляного канала через отводной штуцер масло через редукционный клапан подводится к продольному каналу лотка, на турбокомпрессор и предельный выключатель . Из полости подшипников турбокомпрессоров масло сливается в привод насосов. Система каналов в блоке, коленчатом вале, приводах, шатунах и поршнях обеспечивает раздачу масла по всем трущимся элементам дизеля.

Напорная магистраль дизеля соединена с реле давления и предохранительным клапаном, перепускающим масло в картер, при превышении давления его выше 0,6 МПа. В случае повышении перепада давлений в фильтре тонкой очистки выше 0,18 МПа срабатывает клапан, перепускающий масло мимо фильтра. Ограничение верхнего предела по давлению масла (0,9 МПа) обеспечивается перепускным клапаном, встроенным в корпус насоса. Перед пуском дизеля и после его остановки включаются маслопрокачивающий насос, который забирает масло из поддизельной рамы и под давлением через невозвратный клапан подают его в систему дизеля.

Система охлаждения дизеля двухконтурная, принудительная, замкнутого типа. Циркуляция охлаждающей жидкости в системе обеспечивается двумя центробежными насосами. Система охлаждения состоит из наружного (холодного) и внутреннего (горячего) контуров охлаждения. В горячий контур системы охлаждения включены дизель и турбокомпрессор, в холодный контур – установочные агрегаты.

Дизель16ЧН26/26 представляет собой четырехтактный, шестнадцатицилиндровый двигатель внутреннего сгорания с V-образнымрасположением цилиндров, газотурбинным наддувом и охлаждением наддувочного воздуха.

Торец дизеля со стороны турбокомпрессора, водяных насосов, масляных насосов и насоса топливоподкачивающего именуется передним, а торец со стороны генератора - задним. В случае если смотреть на дизель со стороны заднего торца, то ряд цилиндров, расположенных справа принято называть рядом В(правым), а слева - рядом А(левым). Нумерация цилиндров каждого ряда начинается от переднего торца.

Обозначение цилиндров состоит из обозначения ряда и номера по порядку: (A1, A2) (первый левый, второй левый) и т. д.

Рама под дизель и генератор - сварная. В раме имеется емкость, в которую заливают масло для смазки дизеля. Блок цилиндровсварной конструкции с плоским разъемом подвесок коленчатого вала. Подвески, в отверстиях которых установлены вкладыши коренных подшипников коленчатого вала, крепятся к стойкам блока. Коленчатый вал - стальной с шестнадцатью противовесами. Рабочие поверхности коренных и шатунных шеек азотированы, галтели коренных и шатунных шеек накатаны.

Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе "коленчатый вал дизеля - ротор генератора", на переднем конце коленчатого вала установлен комбинированный антивибратор.

Шатунный механизм состоит из главного и прицепного шатунов. Прицепной шатун крепится болтами к пальцу, установленному в проушинах главного шатуна.

Поршень составной. Головка к тронку крепится шпильками. В отверстия тронка вставлен палец плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами. Поршни охлаждаются маслом, поступающим через шатуны из масляной системы дизеля.

В каждой крышкерасположены по два впускных и по два выпускных клапана, форсунка и индикаторный кран. На крышке установлены рычаги привода клапанов. Крышка нижней плоскостью опирается на блок и крепится к нему четырьмя шпильками, ввернутыми в плиту блока цилиндров.

Втулка цилиндра подвесного типа крепится ккрышке цилиндра шпильками.Стык между крышкой и втулкой (газовый стык) уплотнен стальной омеднённой прокладкой.

На втулку напрессована рубашка, которая образует полость для прохода охлаждающей жидкости.

Лоток с распределительным валом установлен на верхней части блока. На лотке установлены топливные насосы.

Распределительный вал приводится во вращение от коленчатого вала шестеренчатой передачей, расположенной на заднем торце блока цилиндров, которая одновременно является приводом регулятора, предельного выключателя, возбудителя и стартер-генератора. Стартер-генератор и возбудитель установлены на генераторе.

Картер дизеля вентилируется путем отсоса газов турбокомпрессором. Величина разрежения в картере поддерживается системой регулирования разрежения, состоящей из датчика разрежения и управляемой заслонки.

referatwork.ru

Масляная система гидропередачи | GD-T.net

Гидропередача типа УГП750-1200 обладает довольно сложной масляной системой, устройство которой я собираюсь описать на данной странице. В качестве рабочей жидкости для гидравлической передачи используется турбинное или гидравлическое масло. На рабочую жидкость (масло) гидропередачи возлагаются следующие задачи:- является “передаточным звеном” между насосным и турбинным колесом в гидроаппарате;

- отводит тепло от нагретых узлов.

Также масло в масляной системе выполняет еще ряд иных функций, о которых я напишу дальше в этой статье.Допускается применять масла следующих марок:

- турбинное масло:

- гидравлическое масло

В УГП рекомендуется заливать около 300 литров масла, из них 55 литров отводится для нижнего картера, 225 литров для верхнего картера и 20 литров для заполнения масляной полости маслоохладителя УГП. В случае, если в УГП заливается 300 литров одного из марок турбинного масел, также необходимо долить 15 мл антипенной присадки ПМС-200А. Эта присадка не допускает образования пены, появление которой снижение передаваемой мощности гидропередачей. Что касается гидравлического масла ГТ-50, то при его использовании применять присадку нет нужды, так как она уже содержится в самом масле.

Устройство масляной системы УГП

Схема масляной системы УГП

Масляная система гидропередачи разделена на две подсистемы. Одна подсистемы называется системой автоматического управления, к ней относится ряд узлов, которые обеспечивают перемещения поршня в золотниковой коробке. Вторая подсистема необходима для выполнения следующих функций:

- охлаждения масла;

- очистка масла;

- смазка подшипников и зубчатых колес (шестерен) деталей;

- перекачка масла из нижнего картера в верхний;

- подвод масла к золотниковой коробке.

Выше на картинке отображена схема масляной системы УГП тепловоза ТГМ6А. Ее особенности заключается в наличии гидромуфты на главном валу, чем данная схема и отличается от схем масляных систем гидропередач тепловозов ТГМ6В, ТГМ6Д и ТГМ4. Для обеспечения нужд масляной системы в гидравлической передаче установлено три масляных насоса: питательный, откачивающий и насос системы смазки.

Питательный насос УГП

Питательный насос закреплен на дне верхнего картера гидравлической передачи. Привод во вращение насоса происходит от вала отбора мощности через коническую передачу и шлицевой вал. В корпусе питательного насоса заключено два рабочих колеса, которые осуществляют забор масла из полости верхнего картера, и нагнетают масло в двух направлениях. Вследствие наличия двух рабочих колес принято считать, что питательном насосе расположено два насоса: центробежный насос и вихревой насос (он же насос системы управления). Рабочее колесо (звездочка) вихревого насоса подает масло в систему автоматического управления. Порядок расположения узлов системы управления следующий: насос, клапан вихревого насоса, фильтр системы управления, ЭГВ, клапан быстрого включения, золотниковая коробка. Устройство узлов будет описано ниже в этой статье. Основное рабочее колесо центробежного насоса направляет рабочую жидкость по каналу в корпусах УГП. Далее масло распределяется на два потока, одна часть масла устремляется к золотниковой коробке через стакан наполнения. Второй же поток масла по трубопроводам выходит за пределы гидравлической передачи для прохождения очистки в щелевом (пластинчатом) фильтре УГП с последующим обменом тепла в теплообменнике УГП. После этого охлажденное масло вновь заходит в УГП, через подпорный клапан, для смазки подшипников и шестерен. Доставка масла к точкам смазки происходит по каналам и трубопроводам. Подпорный клапан “заботится” о том, чтобы давления на входе в УГП было на уровне 1,4 – 2 атм. А в случае повышения давления клапан начнет открываться и часть масла будет сливаться в верхний картер гидропередачи, что повлечет за собой снижение давления.

Откачивающий насос

Откачивающий насос прифланцован к переднему торцу главного вала и приводится во вращение через рессорку (торсионный вал). Во время работы гидропередачи полость нижнего картера постепенно наполняется маслом через технологическое окно верхнего картера, а также туда стекает масло после смазки шестерен и подшипников, расположенных над нижним картером. Если из нижнего картера откачка масла не будет производиться, тогда оно будет вытекать через раздаточный вал. Вот для того, чтобы пресечь это явление и нужен откачивающий насос, который перекачивает рабочую жидкость из нижнего картера в верхний.

Основным элементом является звездочка, вращающаяся в корпусе. В корпус вкручено два штуцера для подключения заборного и нагнетательного трубопроводов. Заборная труба длинная и крепится к нижнему картеру, внутри которого находится фильтр откачивающего насоса. По короткой трубе откачанное масло сливается в верхний картер УГП. К корпусу УГП также крепится дополнительная трубка, по которой происходит подача масла от центробежного насоса в рабочую полость откачивающего насоса. Данная особенность “помогает” откачивающему насосу “поднять” масло со дна нижнего картера.

Насос системы смазки УГП

Насос системы смазки прифланцован к корпусу нижнего картера и служит для подачи масла к точкам смазки во время передвижения тепловоза с заглушенным двигателем и подключенными раздаточными карданными валами. Насос шестеренного типа, состоит из корпуса, двух шестерен и шарикового клапана. Благодаря шариковому клапану подача масла к вращающимся узлам осуществляется в независимости от направления движения локомотива. Насос связан с приводной шестерней через торсионный валик, а приводная шестерня находится в зацеплении с зубчатым колесом раздаточного вала поездного режима.

Для масляного насоса системы смазки предусмотрен отдельный фильтр с магнитными элементами. Фильтр расположен в расточке корпуса нижнего картера. Дабы при транспортировке тепловоза с заглушенным дизелем и не отсоединенными карданами исключить нагнетание масла насосом системы смазки в узлы, находящиеся за пределами гидропередачи предусмотрен обратный клапан. Он закреплен на среднем корпусе УГП и перекрывает подачу масла к нежеланным местам.

Узлы системы управления

Первым устройством системы управления после насоса системы управления является клапан вихревого насоса. Клапан установлен в, специально отведенной для него, расточке среднего корпуса. Он поддерживает давление в системе управления на уровне 5,5 атм. в независимости от оборотов коленчатого вала двигателя.

После клапана вихревого насоса осуществляется очистка масла в фильтре, устройство которого отображено ниже на схеме.

Очищенное масло подводится к ЭГВ (электрогидравлическим вентилям) – запорным устройствам. Количество этих вентилей зависит от числа гидроаппаратов на главном валу УГП, то есть два или три. Каждый и вентилей представляет собой сочетание двух узлов: электромагнита и корпуса с поршнем (золотником). Когда электромагнит запитан, золотник перемещается вниз и сообщает необходимые масляные каналы. Иногда ЭГВ №1 (они считаются справа налево) имеет винт, расположенный над катушкой, для ручного включения вентиля.

Клапан быстрого включения, так же как и ЭГВ и фильтр системы управления, расположен на плите. Клапан состоит из корпуса, пробки, пружины и золотника. Внутри клапана выполнены полости и каналы для прохождения масла. Что касается золотника, то он также имеет выточки и сверления для масла. Этот клапан служит для быстрого включения второго ГТР, без заполнения первого ГТР в следующем случае. Когда тепловоз едет накатом (авт. управление УГП отключен) на скорости, которая соответствует работе 2-го гидротрансформаторе и затем появляется необходимость, например, увеличить скорость включают авт. управление УГП. Если бы клапан быстрого включения не был бы предусмотрен, тогда бы произошло частичное наполнение 1-го ГТР, и только затем бы включился 2-й ГТР. Такие процессы привели бы к снижению скорости локомотива, а это нежелательно. А благодаря клапану быстрого включения удается мгновенно включить 2-й гидротрансформатор.

Золотниковая коробка – это последний исполнительный узел системы автоматического управления. Корпус коробки изготовлен из алюминия. Внутри корпуса запрессована стальная гильза, по которой перемещается золотник (он же поршень). Для перемещения поршня по гильзе используется масло системы управления, которое подводится к корпусу золотниковой коробки через три штуцера. Для включения 1-го ГТР подается масло от ЭГВ №1. Чтобы включить 2-й гидротрансформатор масло подается уже по двум трубками от ЭГВ №1 и №2. А на тех УГП, где на главном валу есть гидромуфта, то для ее наполнения масло к коробке подводится уже по всем трем трубкам. Исходя из написанного, поршень имеет четыре положения. Крайнее верхнее считается нейтральным, в это положение поршень возвращается за счет усилия пружины. Весь корпус золотниковой коробки имеет множество каналов и полостей обеспечивающие наполнения и слив из гидроаппаратов.

Работа узлов масляной системы

Теперь я попытаюсь объяснить, о том, как происходит наполнение и слив масла из гидроаппаратов. Предположим, что тепловоз, например ТГМ6А, запущен, включен нужный режим и направление езды. О переключении режимов и реверса читайте статью:Реверсация Далее включают автомат управление гидропередачей и переводят контроллер машиниста с нулевой позиции на первую. После этого действия запитываеться электромагнит первого ЭГВ и масло системы автоматического управления перемещает поршень золотниковой коробки в положение соответствующие наполнению первого ГТР. Затем масло центробежного насоса через канал в корпуса УГП, стакан наполнения и канал в золотниковой коробке устремляется в полость первого гидротрансформатора. Тепловоз начинает движение. При достижении определенной скорости должен сработать автоматический переход с первого ГТР на второй ГТР. При этом слив масла из первого гидратрансформатора осуществляется с некоторым замедлением, чтобы начал заполнятся второй ГТР. Данная особенность нужна для того, чтобы тепловоз не утратил тяговых качеств. Когда тепловоз преодолевает скоростной рубеж, соответствующий переходу на гидромуфту. Запутываются все три ЭГВ, золотник занимает крайнее нижнее положение и масло центробежного насоса подается от золотниковой коробки к второму стакану наполнения. После этого масло по каналу в корпусе поступает на наполнение гидромуфты. При наполнении полости гидромуфты масло в первую очередь закрывает шесть мембранных клапанов опорожнения. Эти клапаны вновь открываются только после окончания подачи масла в гидромуфту. В электрическое оборудование внедрены устройства, не допускающие тепловозу превышать допустимые скорости, соответствующие манёвровый и поездному режиму. Чтобы исключить чрезмерный нагрев рабочих частей в гидроаппаратах, из них осуществляется постоянный слив масла. При этом полость гидроаппарата восполняется свежим охлажденным маслом. Для организации слива масла из гидротрансформаторов на нижней части корпусов ГТР закреплена сливная труба. А для слива масла из гидромуфты на колоколе сделаны отверстия.gd-t.net

Aviatus: Масляная система самолета ЯК-52

Масляная система самолета предназначена для подачи смазки к трущимся деталям двигателя и их охлаждения. В качестве смазки для двигателя М-14П применяется масло МС-20 (ГОСТ 1013-49).

Рис. 1 Принципиальная схема маслосистемы:

1 — передний суфлер двигателя; 2 — задний суфлер двигателя; 3 — маслобак; 4 — сливной кран маслобака; 5 — приемник температуры П-1; 6 — маслокарман; 7 — воздушно-масляный радиатор; 8 — суфлерный бак; 9 — маслофильтр; 10 — указатели из комплекта ЭМИ-ЗК; 11 — приемники давления масла П-15Б

Масляная система самолета состоит из насоса, бака емкостью 20 литров, фильтров, суфлерного бака, радиатора 2281 В, маслопроводов, приемников и двух комплектов указателей давления и температуры масла. К масляной системе подключена система разжижения масла бензином с краном разжижения (изд. 772).

Циркуляция масла в системе принудительная и осуществляется двухступенчатым шестеренчатым насосом, установленным на задней крышке картера двигателя.

Маслопроводы выполнены из гибких шлангов и жестких трубопроводов.

Во время работы двигателя масло из бака самотеком поступает по шлангу в фильтр и профильтрованное — на вход к маслонасосу. Затем нагнетающая ступень насоса подает масло под давлением в двигатель. В нем оно проходит по каналам, а также через зазоры между трущимися поверхностями деталей и форсунками направленной смазки. Затем масло стекает в отстойник двигателя, а из него через фильтр-сигнализатор раннего обнаружения стружки забирается откачивающей ступенью насоса, прокачивается через радиатор и охлажденное подается в бак. В нём масло стекает через подводящую трубку на лоток, где происходит отделение, воздуха (пеногашение).

С атмосферой внутренние полости бака и двигателя сообщаются через два верхних суфлера (передний и задний) картера двигателя, соединенных общим трубопроводом с верхней полостью масляного бака. Верхняя его полость сообщается с атмосферой через заборник воздуха и суфлерный бак.

Для бесперебойной работы масляной системы при, всех эволюциях самолёта заборник масла и воздуха маслянного бака выполнены качающимися.

Для слива масла из системы имеются сливные устройства в баке, радиаторе и" фильтре.

Давление и температура входящего в двигатель масла контролируются электрическим моторными индикаторами ЭМИ-ЗК, установленными в обеих кабинах. Два датчика ПМ 15Б давления масла, установлены на стенке шпангоута 0. Два приемника П-1 температуры входящего масла установлены в маслокармане перед нагнетающей ступенью маслонасоса двигателя.

Для охлаждения масла в системе установлен воздушно-масляный радиатор с регулируемой площадью сечения выходного воздушного канала.

Для эксплуатации масляной системы в условиях отрицательных температур предусмотрена система разжижения масла бензином, которая облегчает и ускоряет подготовку двигателя к запуску и сам запуск.

Система разжижения состоит из крана (изд. 772), трубопроводов, нажимного выключателя управления краном разжижения и дозирующего жиклёра диаметром 1,5+0,01 мм.

Краткие сведения об агрегатах

Масляный бак

Масляный бак металлический, сварной конструкции. Он состоит из обечайки, двух днищ, кармана масломера и заливной горловины.

К обечайке и днищам бака приварены штуцера: сливного крана, подводящего трубопровода, суфлерного трубопровода и масломера.

Заливная горловина образована стенкой и фланцем для крепления крышки заливной горловины.

К одной из боковых стенок обечайки приварен овальный фланец со шпильками. Отверстие фланца служит для монтажа заборников масла и воздуха и закрыто крышкой, закрепленной на шпильках гайками.

Внутри бака к обоим днищам по оси приварены опоры для установки заборников. В верхней части бака обечайке и одному из днищ приклепан лоток для стока поступающего в бак масла. К этому же днищу приварен штуцер подводящего трубопровода с патрубком, подающим поступающее масло на лоток.

Полная емкость бака 22,5 л максимальное количество заправляемого в бак масла 16 л (при перегоне), при пилотаже — 10 л. Минимальная заправка масла 8 л.

Для обеспечения бесперебойной работы масляной системы при эволюциях самолета заборники масла и воздуха выполнены качающимися. Они представляют собой цилиндрическое основание с приваренным к нему грузом. К основанию воздухозаборника с противоположной от груза стороны приварен еще патрубок.

Заборники с помощью гаек закрепляются на общем корпусе, центральная цилиндрическая часть которого разделена внутренней перегородкой на две полости. Корпус надевается на ось, закрепленную в опорах бака.

Ось внутри полая и делится внутренней глухой перегородкой на две части. С обеих сторон перегородки в оси просверлено по два взаимно перпендикулярных отверстия, сообщающих каждую часть оси с соответствующей полостью корпуса заборника.

К оси со стороны маслозаборника крепится отводящий трубопровод, а со стороны воздухозаборника — трубопровод, соединяющий маслобак с суфлерным баком.

Масломер представляет собой линейку, на одном конце которой закреплена, крышка с головкой. Крышка ввертывается в штуцер кармана масломера. На линейке просверлен ряд отверстий диаметром 2 мм и два отверстия диаметром 4 мм По осям отверстий нанесены цифры. Расстояние между отверстиями соответствует по объему одному литру масла. Отверстия диаметром 4 мм соответствуют предельным эксплуатационным, уровням заливаемого масла и отмечены надписями «min.» и «мах».

Слив масла из бака осуществляется сливным краном 600500А нажимного типа.

Маслинный бак установлен в верхней части передней стенки шпангоута 0 фюзеляжа на ложементах, оклеенных войлоком, к которым он крепится стальными лентами и тандерами.

Обтекатель маслорадиатора

Маслорадиатор установлен в правой консоли крыла между нервюрами 1 и 2 за лонжероном и крепится с помощью профилей. Маслорадиатор закрыт съемным обтекателем. Выходное отверстие обтекателя закрыто управляемой створкой, посредством которой регулируется размер выходного отверстия канала масляного радиатора.

Управление створкой механическое: К створке приклепано ухо для подсоединения тяги управления створкой. Проводка управления выполнена в виде тяг полужесткого типа. рычаг управления створкой установлен в кабине, на правом пульте

Фильтр

Фильтр состоит из корпуса, крышки со сливной пробкой, траверсы, запирающей крышку, опорного кольца, стакана, пружины и фильтрующего элемента. Фильтрующий элемент закреплен на крышке и своим верхним кольцом упирается в стакан. Между верхним торцом стакана и корпусом размещена пружина. Корпус имеет два отверстия с резьбой:

- боковое — для входа,

- верхнее — для выхода профильтрованного масла.

Конструкция фильтра обеспечивает легкое снятие фильтрующего элемента для осмотра или промывки без слива масла из маслянного бака.

При снятии крышки с фильтрующим элементом стакан под действием пружины опускается вниз до опорного кольца и перекрывает входное отверстие корпуса. Фильтр установлен на стенке шпангоута 0 и крепится к ней болтами с гайками за ушки корпуса. 9

Рис. 2 Маслобак 526201-50

1 — Угольник; 2 — Прокладка; 3 — Гайка; 4 — Шайба ; 5 — Крышка заливной горловины ; 6 — Бак ; 7, 8 — Контргайка ; 9, 10 — Штуцера ; 11 — Кольца ; 12 — Сливной кран ; 13 — Прокладка; 14 — Заборник; 15 — Ось, 16 — Заглушка, 17 — Масломер; 18 — Заборник воздуха; 19 — заборник масла, 20 — кopпуc.

Рис. 3 Маслорадиатор 2281 В

1 — корпус секций, 2 — крышка входа, 3 — корпус терморегулятора; 4 — прокладка; 5 — профиль, 6 — крышка выхода; 7 — скоба; 8 — профиль; 9 — клапан, 10 — штуцер; 11 — перепускная магистраль; 12 — термочувствительная масса, 13 — мембрана; 14 — пломба; 15 шток, 16 — возвратная пружина; 17 — пружина

Рис. 4 Суфлерный бак 526202 00

1 — отражатель, 2 — лабиринт, 3 — штуцер, 4 — цилиндр, 5 — днище, 6 — ушко, 7 — кольцо, 8 — диафрагма, 9 — кольцо; 10 — патрубок; 11 — заклёпка; 12 — шайба

Двухместный учебно-тренировочный спортивный самолёт Як-52

aviatus.ru

Масляная система Д49 | GD-T.net

Каждая масляная система отдельно взятого дизельного двигателя Д49 имеет свои индивидуальные особенности, которые отличают его от других модификаций этого же мощностного ряда двигателей. Дизельное масло двигателей хранится в поддизельных рамах на дизель-генераторах или в масляных ваннах на восьмицилиндровых дизелях, которые крепятся к нижней части блока цилиндров. Примерно в центральной части ванны или рамы находится сетчатый маслосборник, пропускающий масло к масляному насосу. Масляный насос на любом дизеле всегда крепится к корпусу привода насосов. Для подачи масла на дизелях 3А-6Д49 и 7-6Д49 используется по одному масляному насосу марки МШ-40. На двигателях 16ЧН26/26 и 12ЧН26/26 был выбран масляный насос МШ-120, количество установленных насосов на дизеле зависит его мощности. Например, на двигателях 2-2Д49, 5-2Д49, 11-2Д49, 12-2Д49 и некоторых старых дизелях 16ЧН26/26 на приводе насосов размещен только один масляный насос. Многие современные 12-ти цилиндровые и 16-ти цилиндровые дизеля типа Д49 обладают уже двумя масляными насосами. После забора масла насосом, происходит фильтрация масла сначала в фильтре грубой очистки, а затем в фильтре тонкой очистки, далее масло “обменивается” теплом с водой в маслоохладителе. После чего масло “заходит” в дизель на смазку трущихся узлов и отвода от них теплоты. На трубопроводе между ФГОМ и ФТОМ выполняется частичный отбор масла для подачи его в один центробежный фильтр. Такой путь проходит масло в восьмицилиндровых дизелях 3А-6Д49 и 7-6Д49. А вот на дизелях 2-2Д49, 11-2Д49, 12-2Д49, 1А-5Д49, 2А-5Д49 фильтрация масла выполняется несколько иначе. В масляных системах перечисленных мною дизелей, в первую очередь масло фильтруется в двух параллельно работающих ФТОМ, далее охлаждается в теплообменниках масла и лишь, потом очищается в фильтре грубой очистки масла. На мой взгляд, такая схема фильтрации неправильная, но конструкторам, наверное, виднее. В системах также предусмотрены два центробежных фильтра. Количество теплообменников и масляных насосов, на вышеперечисленных двигателях следующие:- 3А-6Д49, 7-6Д49, 5-2Д49, 11-2д49, 12-2Д49, 1А-5Д49 – один масляный насос и один теплообменник;

- 2А-5Д49 – два масляных насоса и два теплообменника;

- 2-2Д49 – один масляный насос и два теплообменника.

Во время работы дизеля рекомендуется поддерживать температуру масла в благоприятном для двигателя диапазоне. Ниже приведены значения для некоторых марок дизельных двигателей:

- 3а-6Д49 и 7-6Д49 – 65-80oC;

- 11-2Д49 – 65-80oC;

- 1А-5Д49 – 65-75oC;

- 2А-5Д49 – 65-75oC.

Каждый дизельный двигатель типа Д49 оборудован устройствами, которые останавливают дизель, в случае понижения давления масла в системе смазки. Также предусмотрено оборудование снимающие нагрузку с дизеля, когда температура масла превышает допустимый предел.Для дизелей Д49 применяют следующие масла:

- М14В2;

- М14Г2;

- М14Г2ЦС.

Схемы масляных систем

Ниже на картинках смотрите схемы масляных систем некоторых тепловозов.

Масляная система ТГМ6

Масляная система ТЭМ7

Масляная система ТЭМ7А

Масляные фильтра дизеля Д49

Задача фильтрации масла на любом двигателя очень важна, так как надлежащая очистка масла существенно продлевает моторесурс силовой установки.

Фильтр грубой очистки масла состоит из корпуса и двух колб для фильтрующих сеток. На поверхности корпуса предусмотрен фланец для крепления к приводу насосов двигателя. Этот фланец имеет канал, по которому подается масло в фильтр. А очищенное масло отводится в дизель (например, на тепловозе ТЭМ7) или к дальше к фильтру тонкой очистки масла, как на тепловозе ТГМ6. К нижней части корпуса с помощью болтов крепятся колбы. Колбы могут быть разные и отличаются они друг от друга лишь своей высотой. Внутри колбы находится фильтрующий пакет, состоящий из стержня и фильтрующих пакетов. Вот фото пакета. Для уплотнения стыка между корпусом и колбой используется резиновое кольцо.

Фильтр тонкой очистки масла представлен выше на фото. Внутри него устанавливают фильтрующие элементы типа “Нарва”. Данный фильтр является полнопоточным. Срок службы фильтрующих элементов составляет 500 моточасов дизеля, по истечению которых они заменяются новыми. Когда фильтр загрязняется, увеличивается перепад давлений между внутренней и наружной полость элементов и дабы исключить возможное разрушение фильтрующего элемента предусмотрены четыре клапана. Они перепускают масло сразу в напорный канал без прохождения масла через фильтрующие элементы. Фильтра тонкой и грубой очистки масла такой конструкции также применяются в масляных системах дизелей типа Д50 марки 1-ПД4Д.

Масляный насос д49

МШ-40

На масляный насос МШ-40 возложена задача обеспечения циркуляции масла в системах смазки дизелей 8ЧН26/26 и дизелей типа Д50 марок 1-ПД4Д и 1-ПД4. Главной деталью насоса является корпус, в котором находятся две косозубые шестерни. Каждая шестерня имеет по два цилиндрических хвостовика, которые вращаются в подшипниках скольжения – бронзовые втулки. На один насос предусмотрено четыре подшипника, два из них располагаются в передней планке. Остальные два запрессованы в заднюю планку (крышку насоса). Между крышкой и корпусом насоса находится торцевое уплотнение – лакоткань или прессшпан. В крышке насоса, помимо втулок, вмонтирован редукционный клапан. На каждом двигателе он начинает открываться при достижении определенной величины давления масла. На дизелях 3а-6Д49 и 7-6Д49 клапан отрегулирован на 8-8,5 атм, а на дизелях типа Д50 – 5,5-6 атм. Ведущая шестерня насоса соединена с дизелем через шлицевое соединение. При работе дизеля 8ЧН26/26 частота вращения шестерён насоса превышает частоту оборотов коленчатого вала в 2,5 раза. Что касается производительности насоса, то, когда дизель 3а-6Д49 “выходит” на номинальные обороты (1000 об/мин) насос может перекачать 55 м3 масла за один час.

МШ-120

gd-t.net

Масляная система Д50 | GD-T.net

Здесь я опишу особенности устройства масляных системы тепловозов ТЭМ2 и тепловозов ТЭМ18ДМ, на которых работают дизельные двигатели марок ПД1М и 1-ПД4Д соответственно. Что касается тепловоза ТЭМ2ум с дизелем марки 1-ПД4А, то их масляная система такая же, как и на ТЭМ2.Масляная система ТЭМ2

Масляная система ТЭМ18ДМ

Отличия масляных систем ТЭМ18ДМ и ТЭМ2

В раму дизельных двигателей Д50 заливают около 400 литров (две бочки) масла следующих марок:- для дизеля 1-ПД4Д применяют М-14Г2ЦС или М-14В2 или М14Б;

- для дизеля ПД1М используют М12Б или М14Б.

Оптимальная температура масла во время работы дизеля:

- ПД1М – 65-75oC;

- 1-ПД4Д – 65-72oC.

При работе обоих марок (ПД1М и 1-ПД4Д) дизелей на минимальной устойчивых оборотах (300 об/мин) давление в масляной системе не должно быть ниже 2 атм. В случае, если давление будет равно или снизится ниже отметки в 1,5 атм дизель заглохнет. Масляный путь у обоих дизелей начинается из рамы дизеля, откуда масло засасывается масляным насосом. На дизеле ПД1М (1-ПД4А) работает насос 2д50.12-4 или 2д50.12-3, а на двигателе 1-ПД4Д размещен масляный насос МШ-40. Кстати этот МШ-40 также используется на восьмицилиндровых дизелях типа Д49. После захвата масла шестернями насоса масляный путь у дизелей “расходится”.

На ПД1М (1-ПД4А) насос нагнетает масло в верхний коллектор, где закреплены шесть масляных секции (радиаторов) для его охлаждения. На отрезке от насоса до секций, к трубопроводу подключены клапаны и вентили, которые Вы можете увидеть на схеме выше. После прохождения радиаторов масло устремляется по трубе к одному из фланцев на чугунной крышке, что смонтирована на переднем торце дизеля. К этой трубе в дизельном помещении подключен специальный обратный клапан, который пропускает масло только при давлении 2,9 атм. Масло, прошедшее этот клапан, попадает в фильтр тонкой очистки масла, состоящий из двух корпусов. Очищенное масло из этих фильтров сливается в раму дизеля. В случае, когда давление масла низкое, фильтр не работает. Масло, вошедшее в дизель, проходит очистку от механических примесей в щелевых фильтрах, которые являются фильтром грубой очистки масла. Этот фильтр состоит из двух фильтрующих элементов. Каждый элемент состоит из набора пластин. После очистки масло попадает в масляную магистраль, вмонтированную в фундаментную раму дизеля, откуда по трубкам распределяется для смазки всех вращающихся и трущихся частей двигателя. На дизеле 1-ПД4Д масло, подаваемое масляным насосом МШ-40, сначала очищается в фильтре грубой очистки масла. Фильтр состоит из двух фильтрующих пакетов, размещенных в колбах. Такой самый фильтр установлен на дизелях 8ЧН26/26. Очищенное масло, по трубе поступает в полнопоточный фильтр тонкой очистки масла, размещенный в холодильном помещении. Этот фильтр также применяется на всех модификациях дизелей Д49, его устройство будет рассмотрено в другой статье. После полноценной очистки масла от мельчайших частичек, масло охлаждается в водомасляном теплообменнике, который навешен на двигателе с правой стороны. Далее масло входит в масляную магистраль дизеля, и смазывает те же узлы, что и на дизелях старых марок. Схема, показанная выше на картинке, отображает узлы масляной системы ранних выпусков тепловозов ТЭМ18ДМ. На новых тепловозах ТЭМ18ДМ масляная система была немного изменена. Внедрено дополнительное устройство – термостат, а также “маршрут”, по которому циркулирует масло стал другой. Теперь после очистки в фильтре грубой очистки, масло направлялось в термостат. Когда температура масла дизеля была меньше 70oC, термостат перепускал масло к фильтру тонкой очистки, а потом смазка поступала в дизель. При достижении 70oC, масло “двигалось” по следующей схеме: ФГОМ -> теплообменник -> ФТОМ -> дизель. В обеих системах есть центробежный фильтр очистки масла, но подача масла к нему происходит разными способами. На двигателе ПД1М (1-ПД4А) для этой цели предусмотрен отдельный насос, который вмонтирован в привод насосов. А на 1-ПД4Д такой насос отсутствует, и отбор масла к центрифуге осуществляется из трубопровода на участке от фильтра грубой очистки масла к фильтру тонкой очистки масла. В обеих масляных системах предусмотрена предпусковая прокачка масла масляным насосом, работающим в сочетании с электрическим двигателем. А также есть дополнительный бак с маслом, которое можно добавлять в дизель.“…по поводу масляных систем дизелей Д50 у меня есть личное мнение. Масляную систему дизелей 1-ПД4Д считаю намного надежней, чем масляные системы старых марок. Причин несколько. Первая: последовательность расположения фильтров и устройств теплообмена, а именно масло сначала нужно очистить, и только потом охлаждать, так и происходит в системе 1-ПД4Д. А на дизелях Д50, 2Д50М, ПД1М и 1-ПД4А – сначала масло охлаждается, потом очищается, по-моему, это глупо. Вторая причина: для охлаждения масла двигателей старых марок используются масляные секции, которые периодически выходят из строя, а вот теплообменник (на 1-ПД4Д) намного надежнее…”

Масляная система ТЭМ1

В масляной системе тепловозов ТЭМ1 есть свои особенности, которые отличают их от масляных систем ТЭМ2 и ТЭМ18ДМ. Как я уже упоминал, в отдельной статье о ТЭМ1, на нем устанавливали дизель 2Д50М. На этом дизеле отсутствовали центрифуга и его насос. Клапаны в масляной системе были отрегулированы на иное (немного ниже, чем на ТЭМ2) давление. Смазка редуктора вентилятора осуществлялась от системы смазки двигателя.Насос Д50

Масляный насос дизелей марок Д50, 2Д50М, ПД1М и 1-ПД4А состоит из корпуса, в котором установлены две шестерни. Боковые поверхности корпуса выполнены, как фланцы. Одним фланцем, имеющий шесть отверстий под шпильки, насос монтируется на передней крышке дизеля. А на противоположный фланец подключается труба для подачи масла к верхнему коллектору масляных секций.Внизу и сверху корпуса крепятся крышки. В нижней крышке располагается перепускной (он же редукционный) клапан, служащий для сообщения напорной полости со всасывающей когда насос создает давление 5,3 атм и больше. Верхняя крышка имеет прилив в виде фланца, которым насос крепится к своему приводу. Между фланцами насоса и его приводом ставиться паронитовая прокладка толщиной 1 мм. В каждой крышке запрессовано по два бронзовых подшипника, в которых вращаются хвостовики шестерён.

Ведущая шестерня имеет более длинный хвостовик. На конце этого хвостовика нарезаны шлицы для соединения со шлицевой муфтой, которая передает вращающий момент от вертикального вала, находящегося в корпусе привода насосов. Кстати, шлицы на валу насоса и шлицы на вертикальном валу точно такие самые, как на вертикальном валу привода реверса и режимов гидравлической передачи УГП750-1200.

gd-t.net

Масляные системы. Схемы масляных систем. Одноконтурная схема

Надежность работы силовой установки во многом зависит от условий смазки трущихся поверхностей двигателя и достаточного отвода тепла от его агрегатов и деталей. Смазка, подвижных соединений двигателя необходима для уменьшения трения и износа деталей, предохранения их от коррозии, отвода тепла, выделяющегося при трении, а также для выноса твердых включений, которые образуются между трущимися поверхностями. Прекращение подачи масла, даже кратковременное, приводит к перегреву двигателя, разрушению его подшипников, заклиниванию ротора ГТД или обрыву шатунов ПД.

Требования:

1. Обеспечение надежной подачи масла в двигатель на всех режимах его работы в широком диапазоне скоростей, высот полета и температур окружающего воздуха.

2. На летательном аппарате с несколькими двигателями каждая силовая установка должна иметь автономную масляную систему. Это способствует улучшению компактности системы, сокращается длина трубопроводов, повышается надежность работы двигателя.

3. Возможность охлаждения масла с минимальными затратами мощности на работу охлаждающих устройств. При наличии в системе масляных радиаторов необходимы специальные устройства, обеспечивающие автоматическое поддержание температуры масла в заданных пределах.

4. Возможность ускоренного прогрева масла. Время прогрева зависит от количества циркулирующего в системе масла. Это время не должно превышать времени прогрева двигателя до вывода его на повышенный режим.

5. Отсутствие выбросов масла через дренаж и переполнения двигателямаслом на всех режимах его работы на земле и в полете.

6. Исключение возможности перетекания масла из бака в неработающий двигатель.

7. Достаточная прочность, вибростойкость, герметичностьтрубопроводов и их соединений, а также небольшие гидравлические сопротивления элементов масляной системы.

8. Количество масла в системе должно быть достаточным для обеспечения полета наибольшей продолжительности при максимально возможном расходе масла двигателем. Для летательных аппаратов с ПД и ТВД должен сохраняться еще запас масла для флюгирования воздушных винтов.

9. Обеспечение минимального расхода масла за полет. Расход масла ГТД обусловлен в основном уходом испарившихся фракций через суфлер в атмосферу и утечками его через уплотнения. На ПД, кроме того, часть масла сгорает в цилиндрах. Для современных ГТД расходы масла незначительны и составляют примерно 1,5—3 кГ/ч. Для ПД расходы масла зависят от мощности двигателя и колеблются в диапазоне 10—15 Г/л.с.-ч.

10. Обеспечение надежной очистки масла от механических примесей и газов. Это достигается наличием в масляной системе фильтров и воздухоотделителей. Фильтрующие элементы должны иметь тонкость фильтрации, определяемую техническими условиями на данный тип двигателя, а грязеемкость, достаточную для работы без очистки в течение срока, который предусмотрен регламентом технического обслуживания. На случай преждевременного засорения фильтрующего элемента в конструкции фильтра необходимо предусматривать специальные клапаны, перепускающие масло через фильтр без предварительной очистки.

11. Безопасность в пожарном отношении, которая обеспечивается, прежде всего, герметичностью системы. Кроме того, современные ГТД оборудованы специальными системами, которые при возникновении пожара на силовой установке подают огнегасящую жидкость внутрь двигателя (в зону редуктора и масляных полостей).

12. При заполнении системы маслом в трубопроводах и агрегатах не должны образовываться воздушные пробки, так как они могут приводить к нарушению работы двигателя.

13. Обеспечение свободного подхода к отдельным агрегатам, возможность замера количества масла в баке на земле и в полете, быстрая заправка и полный слив масла из системы. Масляная система не должна затруднять проведение технического обслуживания, выполнение монтажных и демонтажных работ.

14. Трубопроводы и арматура масляной системы должны быть окрашены в коричневый цвет с указанием стрелками направления потока масла.

Схемы масляных систем.

В настоящее время наиболее широкое распространение получили два типа масляных систем: одноконтурные и двухконтурные. Первые применяются преимущественно на летательных аппаратах с ПД и ТРД, вторые — с ТВД.

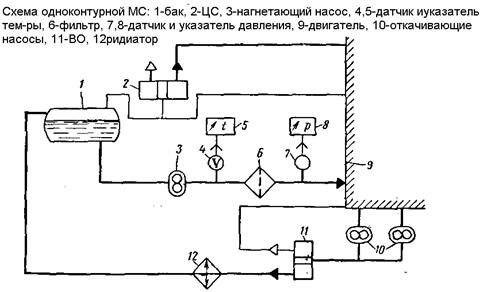

Одноконтурная схема.

Одноконтурная масляная система выполняется по следующей схеме циркуляции масла: бак-двигатель-радиатор-бак.

Трубопровод от бака до нагнетающего насоса носит название магистрали всасывания. Этот участок должен быть по возможности прямым, коротким и большого диаметра.

Для улучшения условии работы нагнетающего насоса, что особенно важно на режимах запуска при холодном масле, бак должен устанавливаться выше насоса и как можно ближе к нему. Так как фильтры во всасывающей магистрали заметно повышают ее сопротивление и тем самым понижают высотность масляной системы, их установки следует избегать, несмотря на целесообразность с точки зрения защиты системы от пыли и других механических частиц, попадающих в бак.

Участок масляной системы от нагнетающего до откачивающего насоса является внутренней магистралью двигателя. На этом участке масло после очистки в фильтрах обеспечивает смазку подшипников ротора двигателя, различных приводов и в ряде случаев используется как рабочая жидкость в автоматических устройствах. Дополнительная очистка масла производится фильтрами, установленными перед форсунками подачи масла к подшипникам, в автоматических регуляторах и других агрегатах. Иногда на выходе масла из двигателя устанавливают сетчатые фильтры, предохраняющие откачивающие насосы от попадания в них механических частиц. Появление металлической стружки на поверхности этих фильтров, является обычно первым признаком, позволяющим судить о ненормальностях в работе двигателя.

Для предотвращения перетекания масла из бака через зазоры нагнетающего насоса в неработающий двигатель, за насосом часто располагают запорный клапан, открывающийся при давлении, превышающем статический напор масла перед насосом, На участке внутренней магистрали устанавливают датчики температуры и давления масла.

Часть системы от откачивающих насосов до масляного бака называется откачивающей магистралью. На этом участке расположены радиатор, воздухоотделитель и другие устройства, обеспечивающие подготовку масла к повторному циклу. Центробежный воздухоотделитель устанавливают обычно перед радиатором. Это вызвано тем, что в горячем масле облегчается процесс воздухоотделення, а также улучшается теплоотдача радиатора при протекании через него масла, очищенного от воздушных включений. Кроме того, центрифуга создает напор, достаточный для преодоления гидравлических сопротивлений радиатора и других агрегатов, установленных на откачивающей магистрали.

На некоторых типах силовых установок масло до поступления в радиатор подводится к стойкам входного корпуса компрессора и в специальную масляную проставку двигателя. В стойках и проставке масло частично охлаждается поступающим в двигатель воздухом, а затем направляется в топливно-масляный радиатор, откуда после охлаждения поступает в бак. На отдельных типах летательных аппаратов с ТРД применяют топливно-масляные агрегаты. В корпусе такого агрегата, одновременно являющегося и емкостью для масла, обычно устанавливают топливно-масляный радиатор, топливный и масляный фильтры, устройства для забора масла и суфлирования бака. Такая компоновка позволяет осуществить в одном агрегате охлаждение масла, фильтрацию топлива, а также непрерывную подачу масла к насосам двигателя при различных эволюциях летательного аппарата и действии отрицательных перегрузок.

Похожие статьи:

poznayka.org

масляная система - это... Что такое масляная система?

Схемы масляных систем основных типов.

ма́сляная систе́ма авиационного двигателя система, главными функциями которой являются смазка и охлаждение узлов трения двигателя. В поршневых двигателях смазка способствует также герметизации рабочего пространства над поршнем. В некоторых случаях масло М. с. используется также для смазки подшипников агрегатов двигателя 6 (см. рис.) и в качестве рабочей среды для сервомеханизмов органов управления двигателем, шагом воздушного винта и флюгированием винта. Кроме того, с помощью М. с. контролируется техническое состояние двигателя по содержанию металла в пробах масла или на магнитных детекторах и фильтрах и по изменению параметров М. с. в эксплуатации, М. с. содержит масляный бак 3, нагнетающий 2 и откачивающие 7 насосы, теплообменники 8, фильтры, приводные центробежные воздухоотделители 9, суфлёры-сепараторы, перепускные 1 и запорные клапаны, магнитные детекторы, датчики указателей температуры и давления масла, сигнализаторы наличия стружки металла в масле, минимально допустимого перепада давления на фильтре и минимально допустимого давления масла в системе.

В авиационных двигателях применяются М. с. трех типов: с «холодным» баком (теплообменник установлен в магистрали откачки-масла), с «горячим» баком (теплообменник установлен в магистрали нагнетания масла) и с короткозамкнутым циркуляционным контуром (бак служит только для подпитки). В М. с. второго типа условия для отделения воздуха из откачиваемой масло-воздушные смеси более благоприятные, но в связи с высокими температурами масла на выходе в современных двигателях это преимущество стало несущественным. М. с. третьего типа более живуча, в ней быстрее прогревается масло при запуске, но она сложнее из-за необходимости применять дополнительный подкачивающий насос 10 и центробежный воздухоотделитель.

Все М. с. автономны. Начиная с определенной высоты полёта, в М. с. поддерживается избыточное давление на уровне, превышающем потери давления на входе в насосы. Это обеспечивается с помощью баростатического и пружинного клапанов в системе суфлирования, сообщающей масляные полости двигателя с атмосферой для выпуска воздуха.

М. с. подразделяются на системы с регулируемым и нерегулируемым давлением. В системе с регулируемым давлением оно поддерживается постоянным, начиная с малых частот вращения двигателя. В системе с нерегулируемым давлением оно зависит от частоты вращения двигателя. В М. с. авиационных двигателей применяются в основном шестерённые насосы. В малоразмерных газотурбинных двигателях распространены героторные насосы (с шестернями внутреннего зацепления, оси которых смещены одна относительно другой). Благодаря малым потерям на входе героторные насосы могут работать при частоте вращения, в 23 раза большей по сравнению с обычными шестерёнными насосами, Следовательно, при одинаковой подаче их габаритные размеры меньше. Так как суммарная подача откачивающих насосов в несколько раз превышает прокачку масла через двигатель, они откачивают одновременно воздух, проникающий в полости опор через их уплотнения. Для обеспечения стабильной работы нагнетающего насоса этот воздух отделяется от откачиваемой масловоздушной смеси на выходе из откачивающих насосов посредством приводного центробежного воздухоотделителя или с помощью размещаемого в баке неподвижного воздухоотделителя центробежного типа.

Высокая тонкость очистки масла достигается как его центрифугированием, так и фильтрованием. Однако фильтрование оказалось более простым и надёжным по сравнению с центрифугированием. В качестве фильтрующего материала для масляных фильтров тонкой очистки применяются сетки полотняного плетения из металлических или стеклянных волокон, Гофрированные фильтроэлементы обладают в 3 раза большей пропускной способностью по сравнению с фильтроэлементом в виде набора сетчатых дисков при равных габаритных размерах. Введение более тонкого фильтрования потребовало размещения фильтра тонкой очистки масла на его выходе из двигателя, где вязкость масла ниже, и применения сменных фильтроэлементов в связи с трудностями, возникающими при их очистке.

Проникающий через уплотнения в полости опор 5 главных подшипников воздух наддува образует масловоздушную смесь, которая отводится через систему суфлирования, охватывающую также бак и коробку привода агрегатов, к установленному на ней приводному центробежному суфлеру-сепаратору. В этом агрегате масловоздушная смесь разделяется, причём масло направляется обратно в М. с., а отделённый воздух выпускается в атмосферу через выходное устройство двигателя. Существуют также системы суфлирования полостей опор главных подшипников через полый вал компрессора низкого давления или с помощью откачивающих насосов.

Для определения точного уровня масла в баке без открывания его горловины и при неработающем дистанционном уровнемере в стенке бака монтируется мерное стекло. В зависимости от назначения летательного аппарата бак оборудуется отсеками, сообщёнными с системой флюгирования лопастей воздушного винта трубопроводом, и устройством для забора масла и суфлировання бака при разных положениях летательного аппарата в полете или под воздействием отрицательных инерционных перегрузок. Для обеспечения пожарной безопасности на наружную поверхность бака наносится теплоизоляционный слой.

Размещение насосов, фильтров, теплообменников, клапанов, сигнализаторов и датчиков давления и температуры на одной стенке коробки приводов позволяет сообщить их внутренними каналами. При этом отпадает потребность в масляных трубах, их креплениях и уплотнениях, что ведёт к значительному снижению массы и повышению надёжности. Для уверенности в том, что через форсунки 4 главных подшипников проходит нужный объём масла, необходимо, чтобы указатель давления масла показывал превышение его над давлением в полостях опор этих подшипников.

Литература:Бич М. М., Вейнберг Е. В., Сурнов Д. Н., Смазка авиационных газотурбинных двигателей, М., 1979.

Л. И. Франкштейн.

Энциклопедия «Авиация». - М.: Большая Российская Энциклопедия. Свищёв Г. Г.. 1998.

avia.academic.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)