|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Содержание Введение…………………………………………………………………………...3. Кшм ремонт

Ремонт кривошипно шатунного механизма

Ремонт кривошипно шатунного механизма — Многие автолюбители предпочитают сами провести несложный ремонт двигателя автомобиля. Для того, чтобы напомнить, как провести ремонт кривошипно-шатунного механизма двигателя автомобиля, мы предлагаем пошаговую инструкцию.

Такой ремонт вы, конечно же, делаете не каждый день и чтобы ничего не упустить, почитайте простые советы. Если что-то не понятно — обратитесь к автомеханику, чтобы совсем не загубить сердце вашего железного коня!

Ремонт кривошипно шатунного механизма

Нажмите на картинку чтобы увеличить изображение

В современных двигателях сложность ремонта заключается в том, что при сравнительно низкой твердости деталей требования соблюдение технических условий к сборке высоки. Например, при запрессовке гильзы, не большое увеличение усилия, может привести к их закруглению.

Для выполнения сборки, ремонта деталей и испытание, необходимо сделать следующее:

1. Перед ремонтом двигатель должен чистым.

2. Проверить техническое состояние двигателя при помощи специальных инструментов, они определяют неисправность и вид ремонтных работ.

3. Снимать двигатель с автомобиля следует только в том случае, если ремонт без его снятия не возможен.

4. Двигатель следует разбирать до предела, который обеспечит устранение той или иной неисправности.

5. Пригодные к работе, снятые гайки и болты необходимо укладывать в специальные ящики. А сорванные болты и гайки следует заменить.

6. Все люки, отверстия, концы отсоединенных трубок нужно закрыть бумагой или заглушками.

7. При разборке не разукомплектовывать:

крышки подшипников и с блоком цилиндров — картер сцепления;

с маховиком — коленчатый вал;

с крышками шатунов – шатуны.

8. Не меньше 1/3 толщины шайбы должны иметь развод пружинные шайбы.

9. Сальники самоподжимные должны устанавливаются так, чтобы кромка была направлена в ту сторону, где находится полость с маслом.

Основные неисправности двигателя это: износ поршневых колец и поршней, гильз и вкладышей коленчатого вала; поломка навесного оборудования; деталей распред механизма; утечка охлаждающей жидкости.

При проходящем ремонте двигателя заменяются такие детали: поршни, цилиндры, кольца, пальцы, вкладыши коренных и шатунных подшипников, шатуны, шестерня и шкив колен вала, детали крепежные, сальники и прокладки.

Ремонт кривошипно шатунного механизма двигателя видео часть 1Ремонт кривошипно шатунного механизма двигателя Ремонт кривошипно шатунного механизма двигателя

Ремонт кривошипно шатунного механизма двигателя видео часть 2

Ремонт кривошипно шатунного механизма двигателя Ремонт кривошипно шатунного механизма двигателя

Удачного вам ремонта и пусть ваш железный друг служит вам без проблем!

sochi-avto-remont.ru

Неисправности кривошипно-шатунного механизма

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

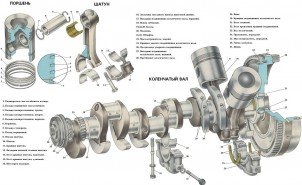

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные - картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндры представляют собой направляющие элементы кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

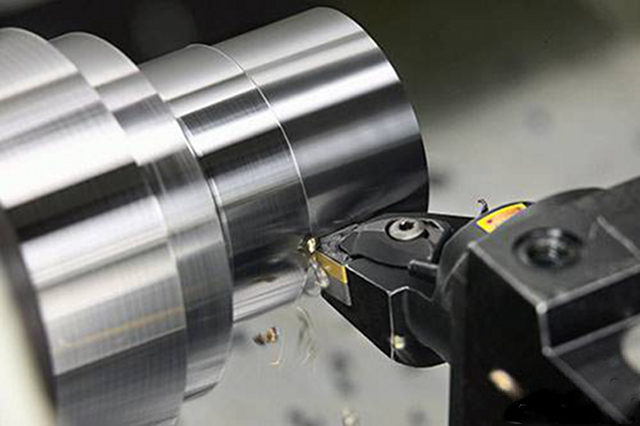

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

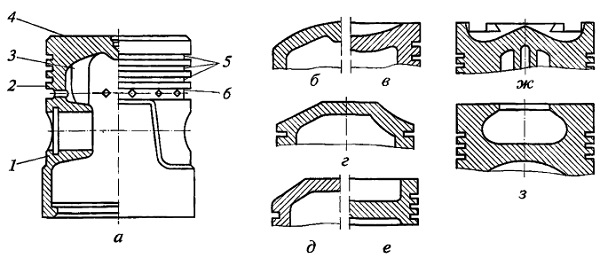

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а—з) и их элементов:1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б—з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е—з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

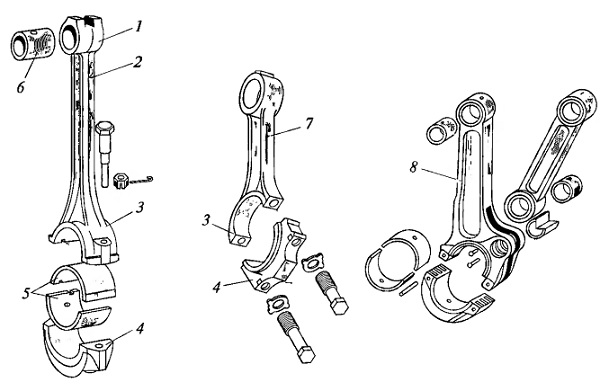

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

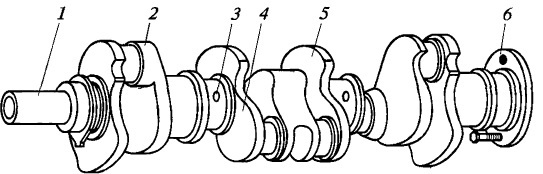

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:1 — носок; 2 — шатунная шейка; 3 — коренная шейка; 4 — щека; 5 — противовес; 6 — хвостовик с фланцем

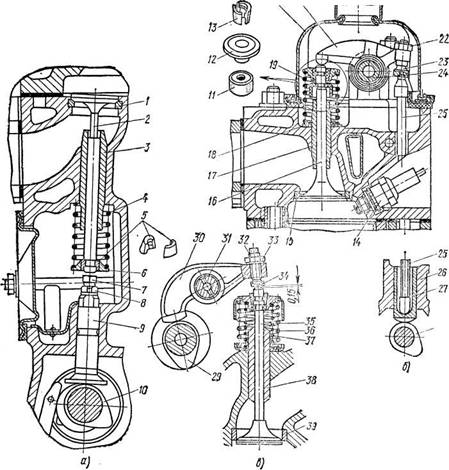

АЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМГазораспределительный механизм служит для открытия и закрытия клапанов, что позволяет наполнять цилиндры двигателя горючей смесью (карбюраторные двигатели) или воздухом (дизели), выпускать отработавшие газы и наделено изолировать камеру сгорания от окружающей среды во время тактов сжатия и рабочего хода.

МЕХАНИЗМЫ ГАЗОРАСПРЕДЕЛЕНИЯ И ВЗАИМОДЕЙСТВИЕ ИХ ДЕТАЛЕЙЧетырехтактные автомобильные двигатели имеют клапанные механизмы Газораспределения, в которых впуск горючей смеси и выпуск отработавших газов происходит при помощи впускных и выпускных клапанов. В двухтактных двигателях газораспределение осуществлено при помощи шатунно-кривошипного механизма или смешанной системы.

В зависимости от расположения клапанов различают газораспределительные механизмы с нижними клапанами (рис. 1, а), расположенными в блоке цилиндров, и с верхними клапанами, размещенными в головке блока (рис. 1, б и в). При размещении клапанов в головке блока камера сгорания имеет наиболее рациональную форму и меньшую поверхность теплоотдачи, что благоприятно отражается на рабочем цикле: улучшается наполнение цилиндров горючей смесью или воздухом; удобнее регулировать клапаны. Однако такой газораспределительный механизм сложнее, более металлоемок и дороже, чем механизм с нижними клапанами. В карбюраторных двигателях» применяют оба газораспределительных механизма, а в дизелях только механизм с верхними клапанами.

На большинстве автомобильных двигателей распределительные валы установлены в блоке цилиндров — нижнее расположение вала (рис. 1 а, и б). Распределительные валы устанавливают и на головках блока {рис. 1, в) — верхнее расположение вала (двигатели автомобилей Москвич-2140», «Жигули» и др.). В этом случае газораспределительный механизм проще, но имеет довольно сложный цепной привод. Обычно газораспределительный механизм приводится в движение от коленчатого вала через соответствующие шестерни. При вращении распределительного вала кулачок 10 (см. рис. 1, а) набегает на толкатель 9, который поднимается вверх и регулировочным болтом 7 нажимает на стержень клапана 2. Головка клапана отходит от седла /, и цилиндр соединяется с впускным или выпускным трубопроводом. Пружина 4 клапана сжимается. После наполнения или счистки цилиндра кулачок выходит из-под толкателя, и клапан под действием пружины опускается на седло. Клапан передвигается в направляющей втулке 5, запрессованной в блок цилиндров. Пружина одним концом опирается на тарелку 6,соединенную с клапаном при помощи сухарей 5, а другим — в кольцевую проточку блока цилиндров. Положение регулировочного болта в толкателе фиксируется контргайкой 8(двигатели автомобилей ЗИЛ-130К и ГАЗ-52-04).

Во время такта сжатия и рабочего хода -клапан 16 |рис. 1, б) неподвижен а под действием пружины 19 плотно прижат к седлу 15.  Рис. 1. Газораспределительные механизмы:

Рис. 1. Газораспределительные механизмы:

а - с нижним расположением клапанов к распределительного вала; б — с верхним расположением клапанов и нижним расположением распределительного вала; в — с верхним расположением клапанов и распределительного вала; 1, 15 и 39 — седла клапанов; 2, 16 и 35 — клапаны; 3, 17 и 38 — направляющие втулки; 4 и 19 —пружины; 5 и 13 — сухари; 6 и 12 — тарелки пружин клапанов; 7 — регулировочный болт; 8, 22и 33 — контргайки; 9 и 27 — толкатели; 10, 25 и 29 — кулачки распределительных валов; 11 — маслоотражательный колпачок клапана; 14 — свеча зажигания; 18 — опорная шайба; 20 — крышка головки блока; 21 и 30 — коромысла; 23 и 52 — регулировочные винты; 24 и 51 — оси коромысел;. 25 - штанга; 26 - блок цилиндров; 54 — наконечник; 55 - внешняя пружина; 37 - внутренняя пружинаПри вращении распределительного вала кулачок 23 набегает на толкатель 27 и поднимает его вместе со штангой 25 вверх. Штанга поворачивает на оси 24 коромысло 21, которое нажимает на стержень клапана. Вследствие этого клапан опускается вниз и цилиндр двигателя соединяется с впускным или выпускным трубопроводом. При дальнейшем вращении распределительного вала кулачок выходит из-под толкателя 27, и клапанный механизм под действием пружины возвращается в первоначальное положение. Толкатель, перемещающийся в отверстии блока 26цилиндров, опускается вниз. В короткое плечо коромысла ввернут регулировочный винт 23,имеющий контргайку 22. Клапан с пружиной 19 соединяется при помощи тарелки 12 и сухарей13. Пол нижний конец пружины установлена опорная шайба 18.

При вращении распределительного вала, установленного на головке блока (рис. 1 в), кулачок 29набегает на плечо коромысла 30, и оно поворачивается на оси 31. Наконечник 34регулировочного винта 32 нажимает на стержень клапана 55, пружины 36 и 37 сжимаются, и клапан открывается. После выхода кулачка из-под коромысла клапан под действием пружин плотно садится на седло 9.

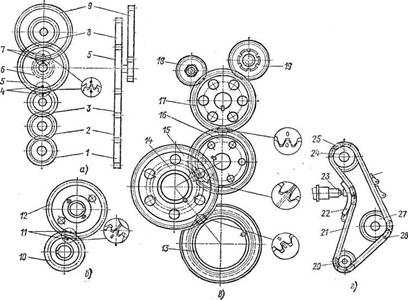

ДЕТАЛИ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМАРаспределительные шестерни. Распределительный вал приводится во вращение шестернями (рис. 2 а, б и в), реже цепью (рис. 2, г). Отечественные карбюраторные двигатели, за некоторым исключением, имеют шестеренный привод распределительного вала, состоящий, как правило, из двух шестерен. Одна шестерня установлена на коленчатом валу, а другая — на распределительном. Обе шестерни имеют косые зубья для плавного зацепления и уменьшения шума при работе. С этой же целью шестерни распределительных валов двигателей автомобиля ГАЗ изготовляют из текстолита. Распределительные шестерни, установленные на коленчатых валах, делают из стали или легированного чугуна. Дизель автомобиля КамАЗ-5320 (рис. 2, в) имеет пять распределительных шестерен, расположенных в задней части блока цилиндров»

При вращении шестерни 20 (рис. 2, г) в движение приходит бесконечная цепь, приводящая в действие распределительный вал и масляный насос (двигатель автомобиля «Жигули»). При эксплуатации автомобиля цепь постепенно изнашивается и вытягивается. Натяжной механизм позволяет своевременно подтягивать цепь, а успокоитель 26 — гасить ее колебания.

Рис. 2. Приводы газораспределительного механизма:

а --дизеля ЯМЗ-236; б — двигателей автомобилей ЗИЛ-130, ГАЗ-53А и др.; в — дизеля автомобиля КамАЗ-5320; г — двигателя автомобиля ВАЗ-2106 «Жигули»; 1 и 27 — шестерни привода масляного насоса; 2, 14 я 15 — шестерни промежуточные; 3, 10, 13 и 20 —распределительные шестерни коленчатого вала; 4, 7 и 11 — метки; 5, 12, 16 и 25— шестерни распределительного вала; 6 и 17 — шестерни привода топливного насоса; 8 — шестерня привода вентилятора; 9 — ведомая шестерня привода топливного насоса; 18 — шестерня привода насоса гидроусилителя руля; 19 — шестерня привода компрессора; 21 = ведомая ветвь цепи; 22 — башмак натяжного механизма; 23 — натяжной механизм; 24 — распределительный вал; 26 _=- успокоитель; 28 = ведущая ветвь цепиВ четырехтактном двигателе за рабочий цикл в каждом цилиндре по одному разу должны открываться и закрываться впускной и выпускной клапаны, т. е. распределительный вал должен сделать один оборот, а коленчатый вал — два. Для этого шестерня распределительного вала, если привод состоит из двух шестерен, имеет в 2 раза больше зубьев, чем шестерня коленчатого вала. При сборке двигателя необходимо по меткам соединять шестерни, установленные на коленчатом и распределительном валах, а при сборке дизеля также и шестерни привода топливного насоса.

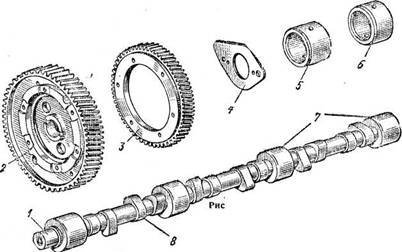

Распределительный вал. Для своевременного открытия и закрытия впускных и выпускных клапанов на распределительном валу имеются кулачки. Закрытие и открытие клапанов обеспечивается распределительным валом и пружинами клапанов. Распределительный вал 1(рис. 3) вместе с кулачками 5

Рис.3. Распределительный вал дизеля ЯМЗ-236 и сопрягаемые с ним детали:

Рис.3. Распределительный вал дизеля ЯМЗ-236 и сопрягаемые с ним детали:

1 - распределительный вал; 2—шестерня распределительного вала; 3— ведущая шестерня привода топливного насоса; 4 —упорный фланец; 5 — передняя опорная втулка; 6 — задняя опорная втулка; 7 — опорные шейки; 8 — кулачки распределительного вала; 9 — шпонкаштампуют из стали (двигатели автомобилей ГАЗ-24 «Волга», ЗИЛ-130, МАЗ-5335, КамАЗ-5320 и др.) или отливают из серого чугуна (двигатели автомобилей «Москвич» и «Жигули»).У четырехцилиндрового двигателя распределительный вал имеет восемь кулачков, у шестицилиндрового — двенадцать, у восьмицилиндрового — шестнадцать, т. е. по два кулачка на цилиндр. Каждый кулачок управляет одним клапаном — впускным или выпускным.

На распределительном валу могут находиться также шестерня привода распределителя зажигания и масляного насоса (двигатели автомобилей ГАЗ-53А, ЗИЛ-130) и эксцентрик привода топливного насоса. Эксцентрик может быть изготовлен как одно целое с распределительным валом или привернут к нему болтом (двигатель автомобиля ГАЗ-53А). Рабочие поверхности кулачков, опорных шеек, эксцентриков и шестерен стальных распределительных валов подвергают термической обработке и шлифованию для увеличения их надежности и износостойкости. У чугунных валов для этих же целей кулачки и опорные шейки отбеливают.

В качестве подшипников для распределительного вала чаще всего применяют запрессованные в блок цилиндров втулки, залитые антифрикционным сплавом. Диаметры опорных шеек распределительного вала обычно одинаковые (двигатели автомобилей ГАЗ-53А и ЗИЛ-130), но бывают и разные для облегчения сборки (автомобиль ГАЗ-24 «Волга»).

infopedia.su

Содержание Введение…………………………………………………………………………...3

Министерство образования и науки Российской Федерации

Сыктывкарский лесной институт филиал

Федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

Санкт-Петербургского государственного лесотехнического университета

им. С.М.Кирова

Факультет ЛТФ

Кафедра АиАХ

Лабораторная работа № 1,2

Отчёт

Дисциплина: ТЭА

Тема: Техническое обслуживание КШМ и ГРМ

Выполнил Артеева Т. П., гр. 141

Проверил Юшков А. Н., к.т.н.

Зав. кафедрой Чудов В. И., к.т.н.

Сыктывкар – 2011

Основные неисправности КШМ………………………………..................4

Основные неисправности ГРМ……………………………………………8

Техническое обслуживание КШМ и ГРМ.......………………………….10

Текущий ремонт КШМ и ГРМ………………..………………………….14

Введение

Основными механизмами двигателя являются кривошипно-шатунный (КШМ) и газораспределительный (ГРМ).

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя. Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Газораспределительный механизм предназначен для своевременного, в соответствии с порядком работы цилиндров открытия и закрытия клапанов, обеспечивая рабочий процесс двигателя. Он состоит из распределительного вала, соединенного специальной шестерней с коленчатым валом цепью или зубчатым ремнем ГРМ.

Основные неисправности кшм

Технически исправный двигатель должен развивать полную мощность, работать без перебоев на полных нагрузках и на холостом ходу, не перегреваться. На исправном двигателе не должно быть утечки масла через уплотнения. Неисправность кривошипно-шатунного механизма можно определить по внешним признакам без разборки двигателя. К таким признакам относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработавших газах и др.

Стуки и шумы в двигателе возникают в результате появления увеличенных зазоров между сопряженными деталями, что свидетельствует об их износе. Стуки в двигателе прослушивают при помощи стетоскопа, что требует определенного навыка.

При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников.

При большом износе вкладышей обычно происходит выплавление их антифрикционного слоя, что сопровождается резким падением давления масла. В этом случае двигатель должен быть немедленно остановлен, так как дальнейшая его работа может привести к поломке деталей.

Падение мощности двигателя возникает при износе или залегании поршневых колец в канавках, износе поршней и цилиндров, а также при плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре.

При проверке компрессии компрессометром вывертывают свечу зажигания проверяемого цилиндра и вместо нее устанавливают наконечник компрессометра. Затем полностью открывают дроссельную заслонку, воздушную заслонку карбюратора и проворачивают коленчатый вал двигателя при помощи стартера в течение 2-3 с. Величина компрессии в исправном цилиндре должна быть в пределах 7,0-8,0 кГ/см2 (0,7-0,8 МПа). Разница в величине компрессии в разных цилиндрах не должна быть больше 1 кГ/см2 (0,1 МПа). Таким образом последовательно проверяют компрессию в каждом цилиндре.

Повышенный расход масла, перерасход топлива, появление дыма в отработавших газах (при нормальном уровне масла в картере) обычно появляются при износе и залегании поршневых колец или износе цилиндров. Залегание колец можно устранить без разборки двигателя, для чего в каждый цилиндр горячего двигателя следует залить на ночь через отверстие для свечи зажигания по 20 г смеси денатурированного спирта и керосина в равных частях. Утром двигатель следует пустить, дать поработать 10-15 мин, после чего заменить масло.

Отложение нагара на днищах поршней и камер сгорания, расположенных в головках цилиндров, снижает теплопроводность, что вызывает перегрев двигателя, падение его мощности и повышение расхода топлива. Для удаления нагара необходимо выпустить охлаждающую жидкость, снять приборы, укрепленные на головке цилиндров, и, отвернув гайки, осторожно отделить головку цилиндров, не повредив при этом прокладку. Если прокладка приклеилась к блоку или головке цилиндров, ее следует отделить, пользуясь тупым ножом или тонкой широкой металлической полоской.

Нагар следует удалять деревянными скребками или скребками из мягкого металла, чтобы не повредить днище поршней или стенок камеры сгорания. Удалять нагар следует поочередно с каждого цилиндра, закрывая чистой ветошью соседние цилиндры.

Для того чтобы легче удалить нагар, его следует размягчить, положив на него ветошь, смоченную керосином. После удаления нагара все детали необходимо очистить и установить на место.

Болты и гайки крепления головок цилиндров затягивают динамометрическим ключом на холодном дизеле или не ранее чем через 30 мин после его остановки в порядке возрастания номеров, как показано на рис. 1. Моменты затяжки болтов крепления головки цилиндров для дизеля КамАЗ-740 должны составлять: в первый прием — 4—5 ктс-м; во второй прием — 12—15 кгс-м; в третий прием — 21—19 кгс-м.

Рис. 1. Затяжка болтов головки блока

Момент затяжки гаек крепления головок цилиндров дизеля ЯМЗ-238 должен быть 22—24 кгс-м. Нельзя затягивать гайки большим моментом во избежание разрушения окантовок прокладок головок цилиндров и прогара самих прокладок.

Болты головки блока цилиндров 5-цилиндрового бензинового двигателья затягиваются динамометрическим ключом в последовательности от 1 до 12 в два приема: вначале с усилием 40 Н·м, а затем – 60 Н·м. После этого производится дополнительная затяжка жестким ключом: 1/2 оборота (180°). Допускается дополнительная затяжка 90° х 2 (за 2 раза по 90° каждый). При затяжке болтов головки блока цилиндров оценивать угол поворота по расположению рукоятки ключа относительно двигателя: 1/4 оборота (90°) соответствует положению рукоятки поперек двигателя.

Рис. 2. Затяжка болтов головки блока

studfiles.net

Техническое обслуживание кшм и грм

Является частью ТО двигателя и включает проверку и подтягивание креплений, диагностирование двигателя, регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния крепления всех соединений двигателя: опор двигателя к раме, головки цилиндров и поддона картера к блоку, фланцев впускного и выпускного трубопроводов и других соединений.

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров проверяют и при необходимости определенным моментом подтягивают гайки ее крепления к блоку. Делается это с помощью динамического ключа (см. рис. 4.). Момент и последовательность затяжки гаек установлены заводами – изготовителями. Чугунную головку цилиндров крепят в горячем состоянии, а из алюминиевого сплава – в холодном.

Рис. 4. Динамический ключ

1 – корпус; 2 – шкала; 3 – ручка; 4 - квадрат для торцевых головок; 5 – стрелка

Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов.

Диагностирование технического состояния КШМ и ГРМ на АТП осуществляют: по количеству газов, прорывающихся в картер; по давлению в конце такта сжатия (компрессии), по утечке сжатого воздуха из цилиндров, путем прослушивания двигателя с помощью стетоскопа.

Количество газов, прерывающихся в картере двигателя между поршнями с кольцами и цилиндрами, замеряют газовым расходометром, соединенным с маслоналивным патрубком. При этом картер двигателя герметизируют резиновыми пробками, закрывающими отверстия под масляный щуп и газоотводящую трубку системы вентиляции картера. Замеры проводят на динамометрическом стенде при полной нагрузке и максимальной частоте вращения коленчатого вала. Для нового двигателя количество прорывающихся газов в зависимости от модели двигателя составляет 16 – 28 л/мин. Несмотря на простоту метода, использование его на практике встречает затруднения, связанные с необходимостью создания полной нагрузки и непостоянным количеством прорывающихся газов, зависящим от индивидуальных качеств двигателя.

Наиболее часто диагностирование КШМ и ГРМ проводят компрессометром (см. рис. 5) путем измерения давления в конце такта сжатия, которое служит показателем герметичности и характеризует состояние цилиндров, поршней с кольцами и клапанов.

Рис. 5. Компрессометр

Наиболее совершенен метод определения состояния КШМ и ГРМ с помощью специального прибора по утечкам сжатого воздуха, принудительно подаваемого в цилиндр через отверстие под свечу.

Прослушивание с помощью стетоскопа шумов и стуков, которые являются следствием нарушения зазоров в сопряжениях КШМ и ГРМ, также позволяет провести диагностирование двигателя. Однако для этого требуется большой практический опыт исполнителя.

Регулировочные работы проводятся после диагностирования. При обнаружении стука в клапанах, а также при ТО-2 проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел (см. рис. 4). При регулировке зазоров на двигателе ЗМЗ-53 поршень 1-го цилиндра на такте сжатия устанавливают в ВМТ, для чего поворачивают коленчатый вал до совмещения риски на его шкиве с центральной риской на указателе расположенном на крышке распределительных шестерен. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел 1-го цилиндра. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров: 1-5-4-2-6-3-7-8, поворачивается коленчатый вал при переходе от цилиндра к цилиндру на ¼ оборота. Существует и другой способ регулировки зазоров. Так, в двигателе ЗИЛ-130 после установки поршня 1-го цилиндра в ВМТ, для чего совмещают отверстие в шкиве коленчатого вала с меткой ВМТ, сначала регулируют зазоры у обоих клапанов 1-го цилиндра, выпускных клапанов 2, 4 5-го цилиндров, впускных клапанов 3, 7 и 8-го цилиндров. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на полный оборот.

Рис. 6. Регулировка зазора между коромыслом и клапаном:

1 – тарелка пружины; 2 – клапан; 3 – коромысло; 4 – регулировочный винт; 5 – контргайка

Для регулировки зазоров в двигателе КамАЗ – 740 коленчатый вал устанавливают в положение, соответствующее началу подачи топлива в 1 – м цилиндре используя фиксатор, смонтированный в картере маховика. Затем поворачивают коленчатый вал через люк в картере сцепления на 60˚ и регулируют зазоры клапанов 1 – го и 5 – го цилиндров. Далее поворачивают коленчатый вал на 180˚, 360˚, 540˚, регулируя соответственно зазоры в 4 – м и 2 – м, 6 – м и 3 – м, 7 – м и 8 – м цилиндрах.

Нетрудно видеть, что независимо от способа установки коленчатого вала в исходную для регулировки позицию тепловой зазор в приводе каждого клапана проверяется и регулируется в положении, когда этот клапан полностью закрыт.

studfiles.net

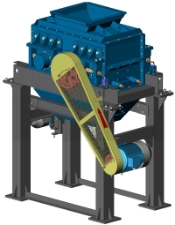

Ремонт кривошипно-шатунного механизма

Строительные машины и оборудование, справочник

Категория:

Ремонт большегрузных авто

Ремонт кривошипно-шатунного механизма

Ремонт кривошипно-шатунного механизмаКоленчатый вал двигателей унифицирован и изготовляется из стали 50ХФА. Твердость рабочих поверхностей вала НВ229—269. Дорожки качения должны иметь твердость HRC 61—65 на глубину 3,5—4,5 мм, а торцы — HRC 56—65. Ширина дорожек качения равна 34 +о,о4 мм. Величина поверхностных неровностей дорожек качения не должна превышать 0,2 мкм. При обработке коренных шеек вогнутость не допускается, а выпуклость должна быть не более 0,005 мм, овальность — не более 0,01 мм,огранка (дробление) — не более 0,002 мм, биение относительно общей оси дорожек качения крайних опор для II и VI не более 0,02 мм, для III и V не более 0,03 мм, для IV не более 0,04 мм, разность биений соседних коренных шеек не более 0,02 мм, а биение торцов дорожек качения не более 0,03 мм.

Шатунные шейки должны быть закалены до твердости HRC 52—56 также на глубину 3,5—4,5 мм. Диаметр шатунных шеек 88-0,015 мм, расположены они в трех плоскостях под углом 120°±20’.

В качестве коренных применяются роликовые подшипники марки 2622134ЛМ, имеющие 24 ролика, и латунный сепаратор. Наружные кольца подшипников запрессовываются в расточки блока цилиндров с натягом 0,018—0,080 мм и удерживаются от осевого перемещения стопорными кольцами.

На двигателях применяются кованные из стали 40Х шатуны двутаврового сечения. Для демонтажа поршня с шатуном через гильзу цилиндров на нижней головке шатуна служит косой разъем под углом 55° к продольной оси. Плоскости разъема имеют шлицевую гребенку, поэтому при ремонте не допускается забивание ее грязью; зубцы гребенки не должны иметь заусенцев и забоин. Отверстия в нижней крышке должны растачиваться в сборе с крышкой при затяжке болтов крышки с усилием 16—18 даН-м до размера 93+°>021 мм.

Поршни изготовлены из высококремнистого чугуна, рабочий зазор между юбкой поршня и гильзой цилиндра равен 0,19—0,21 мм для двигателя ЯМЗ-240 и 0,24—0,26 мм для двигателя ЯМЗ-240Н. Для достижения этого размера гильза и поршни разбиваются на четыре размерные группы (табл. 15 и 16).

У двигателей ЯМЗ-240 этот размер для поршней измеряется по большему диаметру юбки на расстоянии 153 мм от днища поршня. Поршни двигателей ЯМЗ-240Н более подвержены температурной напряженности, поэтому они имеют бочкообразную форму с занижением размеров к днищу и нижнему торцу. Наибольший размер овальной поверхности выполнен на расстоянии 113 мм от днища поршня. Масса поршня 2780± 10 г.

Поршень соединяется с шатуном при помощи пустотелого пальца, изготовленного из стали 12ХНЗА с цементованной на глубину 1—1,4 мм поверхностью пальца до твердости HRC 56—65.

Таблица 15Размерные группы

При сборке палец в отверстие устанавливается с натягом, поэтому поршень должен быть предварительно нагрет в масляной ванне до 80—100° С. При сборке шатуна с поршнем смещение камеры в поршне должно быть направлено в сторону нижнего болта крепления крышки шатуна.

В процессе эксплуатации необходима периодическая замена поршневых колец и вкладышей шатунов, поэтому разборку двигателя ведут в такой последовательности: снять головку цилиндров и поддон двигателя, очистить нагар с верхнего пояса гильзы цилиндра, что позволит поршню легко выйти из гильзы; отсоединить нижнюю головку шатуна путем отворачивания болтов крепления крышки и вытащить вверх через цилиндр поршень с шатуном; снять старые поршневые кольца при помощи приспособления (рис. 86) и очистить поршень от нагара, при этом необходимо предохранить поршень от повреждений, особенно торцовые поверхности канавок под поршневые кольца; снять шатунный палец крепления поршня, для чего нагреть поршень в. масляной ванне; заменить вкладыши шатунного подшипника, исходя из следующей размерной группы; обработку внутреннего размера производить в. сборе с нижней крышкой.

Рис. 86. Щипцы для снятия и надевания поршневых колец: 1 поршневое кольцо, 2 — оправка приспособления, 8 — губки щипцов, 4 — рукоятка

Таблица 19Размерные группы

Рис. 87. Установка поршня в цилиндр:1 — гильза, 2 — поршень, 3 — поршневые кольца, 4 — оправка

Перед сборкой следует тщательно промыть все детали, а масляные каналы продуть сжатым воздухом. Трущиеся поверхности при сборке смазывают дизельным маслом, применяемым для смазки двигателя. Сборка производится в обратной последовательности.

При каждой сборке шатуна нужно устанавливать новые замковые шайбы стопорения стяжных болтов нижней крышки шатуна, так как повторная отгибка усов замковых шайб не допускается. Шатунные болты следует затягивать с усилием 16—18 даН-м, затяжку производить в два приема, сначала половинным усилием, а затем полным.

При установке поршня в цилиндр (рис. 87) поршневые кольца должны быть полностью утоплены в канавки специальным обжимным приспособлением, внутренний диаметр которого равен диаметру цилиндра.

При сборке поршня с шатуном и установке их на двигатель следует обеспечить выполнение следующих требований: поршень и гильза должны быть одинаковых размерных групп; компрессионные кольца устанавливать скошенной стороной и клеймом «Верх» к головке поршня; замки смежных поршневых колец направить в противоположные стороны; камера сгорания в поршне должна быть смещена внутрь двигателя, в сторону топливного насоса; клейма спаренности на шатуне и крышке должны быть одинаковыми, а риски спаренности — совпадать.

Читать далее: Ремонт узлов системы охлаждения и смазки

Категория: - Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Кривошипно-шатунный механизм - профессиональный ремонт иномарок

Кривошипно-шатунный механизм любого автомобиля предназначен для передачи линейного движения поршней во вращательное движение коленчатого вала и маховика.

Таким образом, кривошипно-шатунный механизм преобразует тепловую энергию сгорания топлива во вращательный момент маховика. Двигатель современного автомобиля бывает с рядным, с V-образным и W-образным расположением цилиндров.

Независимо от типа двигателя, основными узлами КШМ любого двигателя внутреннего сгорания являются:

- Коленчатый вал;

- Шатун;

- Подшипники скольжения коренных шеек коленчатого вала;

- Подшипники скольжения шатунных шеек коленчатого вала;

- Поршни с поршневыми пальцами и кольцами;

- Гильзы цилиндров;

- Блок цилиндров;

- Маховик.

Кинематика работы кривошипно-шатунного механизма заключается в преобразовании линейного движения деталей во вращательное. При сгорании топливо-воздушной смеси в камере сгорании двигателя, расширяющиеся газы давят на днище поршня, заставляя его двигаться линейно вдоль гильзы цилиндров. Коленчатый вал воспринимает линейное усилие от поршней и конвертирует во вращательное. Поршни современных автомобилей чаще изготавливают из алюминиевого сплава.

Выбор в пользу алюминиевого сплава в сравнении со стальными материалами очевиден: он гораздо легче, не уступает в жесткости и обладает более лучшим теплоотводом. Сопряжение между стенкой гильзы и юбкой поршня уплотняется при помощи компрессионных и маслосъемных колец, которые не позволяют горячим газам от сгорания топлива проникнуть под поршень в картер двигателя.

Компрессионные кольца выступает в качестве своеобразного уплотнительного устройства, а маслосъемные кольца служат «скребками» для снятия масляной пленки со стенок гильзы, предотвращая попадания масла в камеру сгорания. Усилие от газов воспринимается днищем поршня и передается на шатунную шейку коленчатого вала посредством шатуна.

Шатун изготовлен из высококачественной стали и имеет форму, имеющую высокий коэффициент сопротивления изгибу и скручиванию. При помощи поршневого пальца шатун крепится к поршню. Коленчатый вал также изготовлен из высококачественной легированной стали.

Крепление шатуна к коленчатому валу осуществляется через подшипники скольжения – вкладыши.Сопряжение поршневой палец – поршень и шатун – шатунная шейка – шатун смазывается моторным маслом, проходящим через масляные каналы коленчатого вала и поршня.

Коленчатый вал состоит из коренных шеек, шатунных шеек, противовесов и крепежных фланцев. Шатунные шейки предназначены для крепления шатунов, а коренные шейки служат для опирания на блок цилиндров. Коренные шейки также оборудованы подшипниками скольжения. Вкладыши изготавливаются из баббитового сплава или бронзового сплава. На внутренние стенки вкладышей нанесены специальные борозды и риски, в которых концентрируется и скапливается моторное масло.Читайте, про ремонт коленчатого вала.

Противовесы коленчатого вала служат для уравновешивания центробежных сил шатунных шеек. В качестве материала для изготовления гильзы цилиндров выступает высокопрочная легированная сталь с повышенным коэффициентом теплостойкости. Стенки гильзы цилиндра, днище поршня и полости головки блока цилиндров образуют камеру сгорания, в которой происходит воспламенение топлива.

На заднюю часть коленчатого вала крепится маховик, который выравнивает значение крутящего момента от коленчатого вала за счет накопления энергии вращения. Маховик снабжен зубчатым венцом, который сопрягается с вспомогательным оборудованием, например, со стартером (про ремонт стартера). На носовую часть коленчатого вала насаживается шестерня привода газораспределительного механизма и шкив привода вспомогательного оборудования, такого как генератор, насос гидроусилителя руля и т.д. Блок цилиндров является остовом для установки всех узлов и деталей кривошипно-шатунного механизма.

Он отливается из ковкого чугуна или из алюминиевого сплава. Как правило, алюминиевый сплав применяется для многоцилиндровых бензиновых двигателей, поскольку он не уступает в прочности чугунному блоку, но гораздо легче. Ковкий чугун применяется для отливки блоков цилиндров дизельных двигателей, поскольку нагрузки в дизельном двигателе гораздо выше, чем в бензиновом. По масляным магистралям блока циркулирует моторное масло, служащее средством отвода тепла и продуктов износа из сопрягаемых деталей. Рубашка охлаждения блока цилиндров выполнена в виде замкнутых каналов и полостей, в которых циркулирует охлаждающая жидкость, отводящая излишки тепла из нагретых деталей двигателя.

www.autopride.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)