|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Способ строительства мостов и конструкция моста для его осуществления. Конструкции мостов

Конструкции висячих мостов

Висячие мосты простейших типов известны в странах Европы, Азии, Африки и Америки со времени возникновения устойчивой сети дорог, развития торговли и обмена. Идея использования висячей конструкции при устройстве мостовых переходов закономерно возникала на определенном уровне развития производительных сил на разных континентах и у разных народов. В центральной Азии и на Кавказе при переходах через горные реки строили узкие висячие мосты без перил (рис. 7.3). В Южной Америке, по свидетельству Гумбольдта, для перехода через реку использовали мосты на канатах, сплетенных из растительных волокон, прикрепленных к вершинам деревьев. Металлические цепные висячие мосты начали строить в Англии в эпоху промышленной революции с 40–х годов XVIII в.

Рис. 7.3 – Висячий мост в Центральной Азии

Конструктивные схемы висячих мостов позволяют, как правило, создавать сооружения, обладающие большой архитектурной выразительностью, благодаря четкому выделению несущей конструкции и ее опорных точек. Такие мосты хорошо «читаются» на фоне городской застройки. Они неоднократно возводились в ряде крупных городов Европы и Америки. В нашей стране при реализации плана реконструкции Москвы в 1936 г. через р. Москву по проекту инж. Б. П. Константинова построен висячий мост, получивший название Крымского по древнему названию существовавшего здесь брода. Крымский мост имеет отдельно стоящие пилоны при рекордной ширине проезда (см. рис. 7.1 в предыдущей лекции). Такое решение потребовало специальных динамических расчетов, подтвердивших надежность сооружения. Мост весьма успешно эксплуатируется до настоящего времени и является одним из красивейших мостов Москвы.

Первый из мостов, центральный пролет которого превышает километровый рубеж, построен в Сан–Франциско в 1937 г. через пролив Золотые Ворота. Глубина пролива по оси перехода, достигающая 115 м, а также особые условия судоходства у входа в гавань крупнейшего порта тихоокеанского побережья США продиктовали выбор висячей схемы сооружения. Вес каждого из пилонов, выполненных в основном из углеродистой стали, составлял 220 000 кН. В верхней части пилонов на длине 60 м применена более прочная кремнистая сталь. Поперечное сечение пилона – ячеистое, развитое вдоль и поперек моста (рис. 7.4). Форма поперечного сечения позволяет легко изменять по высоте площадь и момент инерции в соответствии с требованиями расчета и характером силовых воздействий на пилон. Площадь поперечного сечения пилона в верхней части 25 100 см2, в нижней, у основания – 48 600 см2. Кабели заделаны в массивы из бетона объемом по 24 500 м3, опирающиеся на скальное основание. Несущий кабель состоит из 61 пряди по 452 проволоки в каждой и имеет диаметр 921 мм. Расстояние между фермами жесткости 27, 42 м. Ширина проезжей части 18,28 м рассчитана на шесть полос автомобильного движения с тротуарами по 3,35 м. Интенсивность постоянной нагрузки в среднем пролете 321 кН/м и в боковых – 302 кН/м, а временной для всего моста – 595 кН/м, т. е. постоянная нагрузка превосходит временную примерно в 5,4 раза.

Рис. 7.4 – Поперечные сечения пилонов мостов: а – Золотые Ворота; б – Веррацано–Нерроуз

Мост через пролив Золотые Ворота сдан в эксплуатацию за 3 года до Такомской катастрофы и имеет не совсем благоприятное отношение ширины к центральному пролету. Сооружение в целом чувствительно к ветру и отнесено к недостаточно устойчивым.

При сооружении во Франции Танкарвильского моста через р. Сену на автомобильной дороге Гавр–Руан, открытого для движения в 1959 г., была реализована идея надежной связи между кабелем и верхним поясом фермы жесткости в середине пролета (рис. 7.5). Такая связь при условии закрепления фермы жесткости от горизонтальных перемещений на одной из опор сильно затрудняет развитие наиболее опасных кососимметричных форм колебаний пролетного строения и повышает аэродинамическую устойчивость пролетного строения. При выборе конструкции пролетного строения были приняты меры для уменьшения ее лобового сопротивления при боковом ветре. Конструкция проезжей части в виде тонкой плиты расположена на балках, прикрепленных к узлам жесткости. Сквозная конструкция для ветрового потока значительно меньшее препятствие, чем балка жесткости со сплошной стенкой Такомского моста.

Рис. 7.5 – Танкарвильский мост, 1959 г

Массивный устой в левобережной пойме р. Сены оказался необходимым в связи с обеспечением подмостового габарита. Выход скальных пород на правом берегу позволил отказаться от устройства дорогостоящего устоя и заанкерить кабели непосредственно в скале в наклонных штольнях.

В ноябре 1964 г. в США был сдан в эксплуатацию один из крупнейших в мире висячих мостов в устье р. Гудзон у входа в Нью–Йоркскую гавань, названный по имени итальянского мореплавателя Джиованни да Веррацано, впервые исследовавшего в 1524 г. гавань, на берегах которой впоследствии возник Нью–Йорк. Мост построен на скоростной автостраде в Нью–Йорке вместо ранее существовавшей паромной переправы. Пропускная способность моста, рассчитанного на 12 полос движения, составляет 48 млн. автомобилей в год (рис. 7.6). Центральный пролет моста 1300 м, общая длина с подходами 4178,5 м, а висячей части 2040 м. Каждый из четырех несущих кабелей, расположенных попарно, имеет диаметр 915 мм и сформирован из 61 проволочной пряди, составленной из 428 параллельных стальных проволок диаметром по 5 мм с пределом прочности 1580 МПа. Разрывное усилие для кабеля достигает 1 000 000 кН, Мощные стальные рамы обеспечивают неизменность контура формы жесткости. Железобетонная плита проезжей части вместе с системой продольных балок и связей и неизменяемыми боковыми гранями ферм скомпанована в замкнутую пространственную конструкцию трубчатого типа, обладающую высокой жесткостью при кручении. Верхняя и нижняя проезжие части разделены продольными барьерами на две половины для трех полос движения, каждая из которых имеет ширину 3,75 м. Проезжая часть имеет 2%–ный уклон от середины главного пролета к устоям.

Рис. 7.6 – Мост Веррацано–Нерроуз, 1964 г.

Общая масса несущих кабелей – 31787 т; расход высокопрочной стали на сооружение висячей части моста составляет 108 840 т, на подходы – 18140 т. Расход арматурной стали на висячую часть моста – 21 768 т. и на подходы 9070 т, бетона соответственно – 459 000 и 84 150 м3.

По сравнению с мостом Золотые Ворота нагрузка на кабели возросла на 75%, что вызвано утяжелением конструкции проезжей части и увеличением числа полос движения транспорта. Повышение уровня натяжения несущих кабелей существенно увеличило жесткость пролетного строения. Допустимые напряжения для кабелей 600 МПа.

Каждая из подвесок образована четырьмя парами стальных канатов диаметром по 56 мм. Пара подвесок образует петлю, огибающую укрепленный на кабеле стальной хомут, стянутый болтами. С учетом места расположения моста большое внимание было уделено выбору конструктивных форм и архитектуре моста. Удачна форма стальных пилонов, имеющих спокойный силуэт без лишних деталей, что подчеркивает грандиозные масштабы сооружения.

Интересен самый большой в мире висячий мост под двухъярусную совмещенную езду, построенный в 1966 г. в Лиссабоне через р. Тахо. Особое внимание в его конструкции уделено сейсмостойкости сооружения, поскольку Лиссабон расположен в тектонически активной зоне побережья Атлантического океана и неоднократно подвергался сильным землетрясениям. Расчетную схему моста проверяли на возможное воздействие землетрясения путем решения на ЭВМ соответствующей динамической задачи о кинематическом возбуждении колебаний с определением инерционных сил и внутренних усилий в системе.

При этом в расчете была использована реальная запись одного из сильных землетрясений, наблюдавшегося в Калифорнии.

Мост предназначен для пропуска двухпутной железной дороги и шести полос автомобильного движения, причем ввод сооружения в эксплуатацию был предусмотрен в две очереди. Строительство первой очереди предназначено для пропуска 20 000 авт./сут. по четырем полосам движения (рис. 7.7 и 7.8, а). Вторая очередь обеспечит расширение верхнего проезда до шести полос и прокладку двухпутной железнодорожной колеи (рис. 7.7 и 7.8, б). В связи с возрастанием расчетной временной нагрузки висячее пролетное строение должно быть усилено за счет устройства системы дополнительного кабеля и прямолинейных вант, поддерживающих узлы фермы жесткости. Стальные конструкции моста при этом не потребуют усиления, так как они изготовлены из высокопрочной–легированной стали с пределом прочности до 950 МПа. Заводские стыки конструкций пилонов выполнены на заклепках, а балок жесткости – на сварке. Все монтажные стыки – на высокопрочных болтах.

Рис 7.7 – Левая (а) и правая (б) части моста Тахо. 1966 г.: № 1–7 номера опоры моста

Рис. 7.8 – Поперечный разрез фермы жесткости моста Тахо

Представляют интерес также некоторые технико–экономические данные моста.

Расстояние между устоями – 2277,64 м, между кабелями –23,5 м. Высота подмостового габарита – 70,1 м (см. рис. 7.7 и рис. 7.8). Каждый кабель сформирован из 87 проволочных прядей по 304 оцинкованных проволоки диаметром 4,9 мм. Дополнительный кабель предусмотрен из 20 тросов диаметром по 67 мм; длинные ванты вставлены из 12 таких же тросов.

Фундаментами пилонов служат опускные колодцы (рис. 7.9), при этом основание опоры № 3 под южным пилоном заложено на рекордной глубине –– 79,3 м ниже уровня воды. Высота пилонов над водой – 190,5 м. Расход материалов на мост – 72600 т стали и 263000 м3 бетона.

Рис. 7.9 – Промежуточные опоры № 4 и 5 (см. рис. 7.7)

Один из наиболее совершенных и перспективных типов висячих мостов – мосты с наклонными подвесками. В ЦНИИпроектстальконструкции в 1972 – 1973 гг. запроектирован висячий трубопровод с нагонными подвесками и главным пролетом 390 м для перехода через р. Амударью на газопроводной магистрали Бухара–Урал, а в 1974 г. построен висячий трубопровод с пролетом 680 м тоже через р. Амударью.

Выдающиеся по своим техническим данным мосты с наклонными подвесками построены в Англии. Первые аэродинамические испытания были начаты английской Национальной физической лабораторией в связи с разработкой проектов Фортского и Севернского мостов, последний из которых построен по схеме с наклонными подвесками и открыт для движения в 1965 г.

Основные конструктивные решения, примененные в проекте Севернского моста, были впоследствии использованы при строительстве мостов через проливы Босфор и Хамбер. Балки жесткости этих мостов имеют хорошо обтекаемую форму поперечного сечения и представляют собой замкнутые металлические коробки малой высоты, присоединенные к кабелям при помощи наклонных подвесок, образующих жесткую решетчатую конструкцию. Мост через пролив Босфор (рис. 7.10) сдан в эксплуатацию в октябре 1973 г. и предназначен для пропуска шести полос автомобильного движения. Общая стоимость его составила 36 млн. долл. Мост расположен в сейсмической зоне и рассчитан на сейсмическое воздействие, эквивалентное ускорению 0,1 g.

Рис. 7.10 – Висячий металлический мост через пролив Босфор

vse-lekcii.ru

КЛАССИФИКАЦИЯ МОСТОВ. ВИДЫ ПРОЛЕТНЫХ СТРОЕНИЙ. ПОДБИРАЕМ МАТЕРИАЛ МОСТА.

Проектный институт ТРАНССТРОЙПРОЕКТ специализируется на проектировании транспортных сооружений - мостов всех типов и систем.

Выполняем как комплексное проектирование, так и разработку отдельных разделов проектной документации. Наш подход к работе принципиально отличается от того, к которому многие привыкли. У нас есть чем приятно удивить наших заказчиков!

В сегодняшней статье мы познакомим наших читателей с особенностями выбора мостов и ответим на часто возникающие вопросы: Какой мост выбрать? Как построить мост? Какой материал подобрать для строительства моста? На что обратить внимание при проектировании и строительстве моста?

Пролетные строения различают конструктивно, по расчетной схеме работы сооружения и по материалу изготовления. Для каждого конкретного случая подбирается определенный вид с учетом технического задания и существующих условий.

В зависимости от исходных данных и условий эксплуатации для каждого конкретного сооружения инженеры подбирают оптимальную конструкцию, которая определяет тип моста и его главные физические и эксплуатационные характеристики и составляют схему пролетных строений.

Конструкции пролетных строений.

Балочное пролетное строение. Отличия состоят в особенностях перекрытия пролетов балками и воспринимаемых нагрузках. Усилия на опоры преимущественно вертикальные.

Ферменное пролетное строение. Различают разрезные и неразрезные фермы, отличия состоят в особенностях перекрытия пролетов фермами и воспринимаемых нагрузках. А так же фермы различают по уровню расположения проезда для транспортных средств, фермы с ездой по низу, поверху и посередине. Особенностью фермы является работа её элементов только на растяжение или сжатие, а пространственность конструкции обеспечивает высокую жёсткость и экономию материала основных несущих элементов конструкции.

Арочное пролетное строение. Пролет изготовлен в виде арки, которая держит нагрузки. Горизонтальные усилия преобразуются в вертикальные, мост работает на сжатие.

Конструкции комбинированного типа. Сочетают одновременно арочную и балочную принципиальные конструкторские схемы. Имеют универсальное применение.

Рамное пролетное строение. Могут иметь Т- или П-образный вид, пролетные строения – ригели, опоры – стройки.

Висячее пролетное строение. Промежуточные опоры не устанавливаются, несущая конструкция из гибких узлов, крепление выполняется к пилонам.

Вантовое пролетное строение. Несколько устойчивее, чем подвесные типы пролетных строений, в качестве несущего элемента используется вантовая ферма из большого количества стальных канатов.

Расчетные схемы пролетных строений: разрезные расчетные схемы, неразрезные, консольные, температурно-неразрезные

Материалы основных несущих элементов пролётного строения.

Железобетонные конструкции пролетных строений мостов.

Железобетонные конструкции пролетных строений применяются в основном для небольших пролётов, в пределах до 33 метров. Применение типовых железобетонных балок экономически оправдано вдали от крупных населённых пунктов где нет повышенных архитектурных требований и сжатых сроков строительства. Недостаток конструкций – высокий собственный вес, требующий тяжёлой грузоподъёмной техники на стадии строительно-монтажных работ и более массивные опоры и фундаменты на стадии эксплуатации, увеличенное время производства строительно-монтажных работ, связанное с мокрыми процессами, отсутствие архитектурной выразительности. Большая собственная масса требует строительства мощного фундамента. Применяются в случае необходимости создания простого небольшого и недорогого мостового сооружения вдали от городской черты.

Сталежелезобетонные конструкции пролетных строений мостов.

Монолитная железобетонная плита позволяет значительно понижать уровень шума при проезде большегрузного транспорта в сравнении с другими конструкциями, а так же использовать для ограждения готовые монолитные железобетонные элементы.

Недостаток конструкций – относительно высокая сметная стоимость и увеличенное время производства строительно-монтажных работ. Применяются в случае необходимости создания геометрически сложного мостового сооружения в составе больших городских транспортных развязок. Требуют большого объема предварительной подготовки строительной площадки и наличия специальной строительной техники и механизмов. Все эти факторы обязательно должны учитываться на этапе проектирования сталежелезобетонных мостов.

Металлические конструкции пролетных строений мостов.

Наиболее рациональные для пролётных строений, более 70% всех железнодорожных мостов построены из металла, поскольку сталь одинаково хорошо работает как на растяжение, так и на сжатие и максимально соответствует требованиям восприятия больших знакопеременных усилий от железнодорожных нагрузок. К преимуществам металлических мостов следует отнести стабильность физикомеханических характеристик стали на протяжении всего жизненного цикла сооружения (до 100 лет), а так же высокие темпы монтажа. Отдельные элементы собираются на предприятиях-изготовителях, на строительной площадке происходит только монтаж готовых элементов в единую конструкцию. К недостаткам следует отнести необходимость выполнения периодических мероприятий по защите металлических элементов от коррозии.

Использование мостовых металлических конструкций позволяет применять во время строительства высокотехнологичные методики – значительно повышается надежность всех нагруженных узлов, увеличивается производительность труда, снижается себестоимость, ускоряется ввод в эксплуатацию сооружения. Все эти факторы значительно сокращают сроки окупаемости инвестиций.

После анализа указанных данных, геодезических изысканий и оценки фактических условий эксплуатации сооружения выбирается наиболее оптимальная схема пролета моста и согласуется с заказчиком. Все работы выполняются с учетом существующих государственных стандартов и отраслевых нормативных актов. Специалисты нашей компании выполняют проектирование пролетных строений любых видов и типов Среди наших работ проектирование мостов в Казахстане, в т.ч. мост через железнодорожные пути по ул. Суюнбая (г. Алматы, Казахстан), автодорожный мост через р. Есиль у с. Куйгенжар (Астанинская обл. Казахстан), 12 путепроводов на автодороге Казань – Оренбург, Пешеходный мост на 25 км МКАД у ТЦ «Вегас», г. Москва и многие другие.

Наши заказчики гарантировано получают выгодный по стоимости и оригинальный с точки зрения технологического решения проект сооружения.

Получить бесплатную консультацию по вашему проекту, а также заказать проект моста любой конструкции вы можете по телефону (495) 543-42-56.

Людмила

Тел.: (495) 543-42-56

Почта: [email protected]

Сайт: http//tspmsk.ru

www.estateline.ru

Примеры конструкции вантовых железобетонных мостов

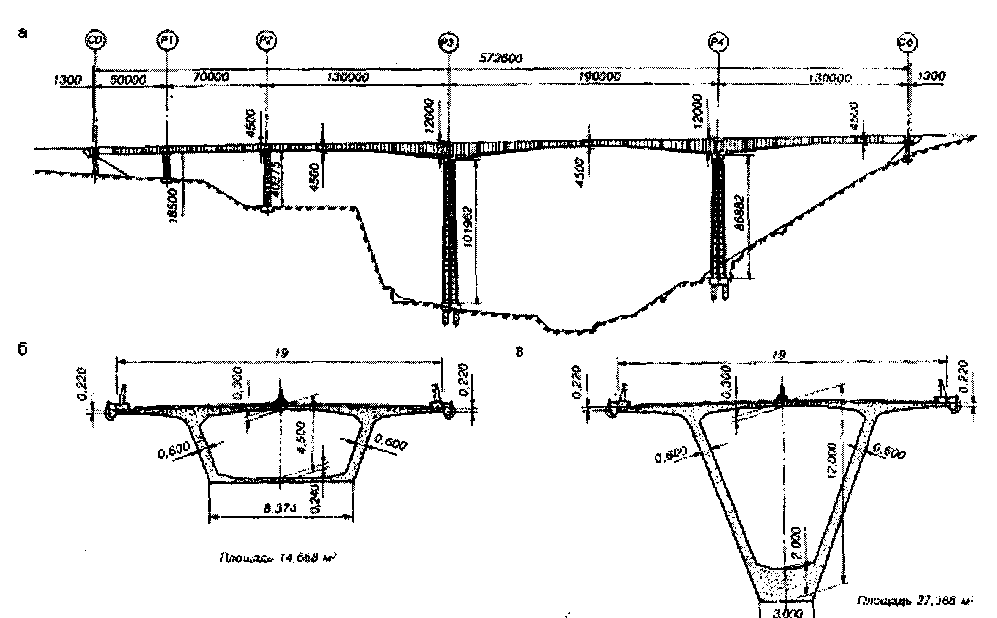

На основе опыта проектирования, строительства и эксплуатации моста через гавань в г. Киеве Гипротрансмостом в 1973 г. разработана типовая трехпролетная вантовая система с пролетами 47,25+126,00+47,25 м, имеющая железобетонную балку жесткости, поддерживаемую вантами (рис. 9.20). Особенностью схемы является применение перекрестных вантов, повышающих жесткость системы.

Балки жесткости приняты раздельными П–образного сечения высотой всего 1,2 м. Проезжая часть, состоящая из поперечных блоков П–образного сечения, присоединена к балкам жесткости сваркой стальных закладных частей. Предусмотрен монтаж балки жесткости внавес с соединением блоков шарнирами, передающими нормальную силу. По окончании монтажа и выверки проектного положения элементов шарниры омоноличивают, сваривая выпуски арматуры из соседних 6локое и заполняя шов бетоном.

Рис. 9.20 – Схема и поперечное сечение балки жесткости: 1 – контуры пилона; 2 – ось балки

Ванты выполнены в виде плотно расположенных тросов, заключенных в железобетонную оболочку. Для восприятия собственного веса вантов предусмотрены легкие вертикальные элементы (рис. 9.20). Пилоны (рис. 9.21) представляют собой сборную конструкцию, состоящую из наклонных трубчатых железобетонных стоек и ригелей прямоугольного сечения, на нижний из которых опираются балки жесткости. Блоки пилона соединяют на фланцах с помощью болтов, сваривая затем швы.

Рис. 9.21 – Конструкция пилона

Ванты прикреплены к балке жесткости с помощью наклонных диафрагм, причем канаты проходят в прорезях.

Прикрепление канатов к голове пилона (рис. 9.22) выполнено следующим образом. Голова пилона имеет две вертикальные стенки, между которыми размещены ванты. Ванты своими анкерами опираются на поперечные железобетонные плиты, установленные концами на выступы стенок. Чтобы избежать пересечения вантов, часть их разведена на две ветви, а другие пропущены через голову пилона без разводки. Нижние ванты закреплены по краям без заведения их за ось пилона, что приводит к появлению растягивающих напряжений в стенках и по оси пилона и требует соответствующей расчетной проверки, а возможно, и принятия специальных мер против появления вертикальных трещин по оси стенок.

Рис. 9.22 – Прикрепление вантов к голове пилона

Для создания предварительного напряжения в оболочках вантов предусмотрена дополнительная подтяжка их после омоноличивания стыков оболочек. Для этого ванты опирают на парные железобетонные плиты, между которыми устанавливают так называемые плоские домкраты (1) (см. рис. 9.22), представляющие собой оболочки из тонкого металла. В домкраты под давлением нагнетают цементный раствор, раздвигая плиты и создавая дополнительные усилия в вантах и предварительное напряжение в их оболочках. Выдерживая плоские домкраты под давлением до затвердевания цементного раствора, фиксируют достигнутое преднапряжение оболочек.

Предложенную Р. Моранди рамно–подвесную систему с Т–образными рамами, имеющими поддерживающие балку жесткости ванты и подкосы, применили в 1974 г. для моста Корриентес через р. Парану в Аргентине. В предшествующие годы был сооружен ряд мостов аналогичной конструкции: Маракаибо в Венесуэле (наибольший пролет 235 м), Вади эль Куф в Ливии (282 м), Полчевера в Италии (207,9 м).

Вантовая система моста Корриентес, состоящая из опоры и двух консолей длиной по 112,5 м, включает А–образный пилон и два наклонных подкоса, опертых на высокий свайный ростверк (рис. 9.23). Балку жесткости поддерживают подкосы и ванты, расположенные по два с каждой стороны пилона. На концы балки жесткости опираются подвесные балки пролетом по 20 м. В среднем пролете подвесной балкой сопряжены две вантовые системы; в боковых пролетах подвесные балки осуществляют переход к пойменной части моста рамно–консольной системы.

Рис. 9.23 – Схема моста Корриентес

Раздельные балки жесткости имеют коробчатое сечение, причем оси коробок лежат в плоскости вантов (рис. 9.24). Проезжая часть образована корытообразными блоками, уложенными на консоли коробок.

Ванты состоят из канатов d = 92 мм: шести для крайних и четырех для внутренних вантов. Ванты заведены внутрь коробок и прикреплены к наклонным диафрагмам, расположенным между стенками коробок. Присоединение вантов рассредоточенное: для каждой пары канатов предусмотрена своя диафрагма. Это позволило обойтись диафрагмами небольших размеров и разместить каждую из них в пределах одного монтажного блока.

Рис. 9.24 – Поперечное сечение балки жесткости

Возможность удобной регулировки длины ванта обеспечивает конструкция закрепления канатов в диафрагме (рис. 9.25). Канат (2) опирают стаканным анкером на плиту (3), которая передает усилия на стальные тяжи (5), имеющие резьбу с гайками (1). Тяжи пропускают сквозь закрытые каналы в диафрагме (6) и закрепляют гайками. С помощью домкратов (4) можно подтянуть канат, а гайками зафиксировать достигнутое натяжение.

Рис. 9.25 – Прикрепление ванта к балке жесткости

На голове пилона канаты пропускают через закрытые каналы в железобетонном поперечном ригеле пилона и закрепляют стаканными анкерами. Каналы имеют диаметр, достаточный для пропуска анкера при монтаже. Под анкеры подкладывают шайбы с прорезью. В сечении по оси пилона все канаты одного ванта расположены на горизонтали. Для прикрепления к балке жесткости их разводят под небольшими углами к оси ванта, поэтому у входа в закрытые каналы предусмотрены отклоняющие опорные части с цинковыми прокладками (рис. 9.26).

Рис. 9.26 – Закрепление вантов пилоне

При сооружении моста опоры, пилоны, средние участки балки жесткости (над опорами) и подвесные балки бетонировали на месте. Консоли балки жесткости монтировали навесным способом из сборных блоков длиной 4 м. с поддержанием временными вантами.

Мост через р. Ваал в Голландии, построенный в 1974 г., имеет схему пролетов вантовой части 77,5+95,0+267,0+95,0+77,5 м (рис. 9.27). В крайних пролетах балка жесткости неразрезная, а в главном она выходит в пролет в виде консолей, поддерживающих подвесное пролетное строение длиной 65 м. Ванты размещены в пролетах длиной 95 м и в главном пролете.

Рис. 9.27 – Схема и поперечное сечение моста через р. Ваал

В поперечном сечении балка жесткости имеет две коробки, соединенные плитой проезжей части. В местах прикрепления вантов поставлены наклонные поперечные балки, объединяющие все сечение. Плоскости расположения вантов смещены относительно оси коробок. Постоянная по длине высота сечения коробок равна 3,5 м, толщина нижней плиты изменяется от 20 до 60 см.

Подвесное пролетное строение, изготовленное из легкого бетона, в поперечном сечении состоит из четырех тавровых балок, объединенных монтажными стыками плиты. Две пары вантов на каждом пилоне поддерживают балку жесткости. Ноги пилонов пропущены сквозь коробки. Балка жесткости опирается на пилон неподвижно, а на остальные опоры – через подвижные опорные части.

Балка жесткости имеет предварительно напряженную арматуру. В крайних пролетах системы длиной 75 м. число канатов в одной коробке – до 54, в пролетах величиной 95 м. и консолях главного пролета – не более 10 шт., так как балка обжата горизонтальными составляющими усилий в вантах.

Ванты состоят из канатов с разрывным усилием 312 тс, заключенных в железобетонную сборную оболочку с предварительным напряжением. Число канатов в длинном ванте 40, в коротком 20.

Прикрепление вантов к балке жесткости выполнено с помощью мощных наклонных диафрагм, имеющих преднапряженную арматуру.

Канаты вантов разведены в пределах диафрагмы и закреплены анкерами (рис. 9.28). На голове пилона установлена стальная коробчатая конструкция, через которую без обрыва пропущена большая часть канатов.

Рис. 9.28 – Схема прикрепления вантов

Заслуживают внимания конструктивные особенности строящегося моста через р. Колумбию в штате Вашингтон (США) с главными пролетами 124+300+124 м, – перекрытыми многовантовой системой с железобетонной балкой жесткости (рис. 9.29). Ванты расположены веерообразно и присоединены к балке жесткости через 8,2 м. Каждый вант состоит из одного каната. Ширина проезжей части 18 м, тротуаров по 1,5 м.

Рис. 9.29 – Общий вид моста через р. Колумбию

Балка жесткости запроектирована из сборного железобетона. На каждом монтажном блоке длиной 8,2 м. и высотой 2,1 м. закреплена одна пара вантов (рис. 9.30). В поперечном сечении блок имеет две замкнутые треугольные полости по краям, соединенные между собой плитой проезжей части, а также преднапряженными поперечными ребрами, армированными канатами, расположенными в закрытых каналах. Плита проезжей части имеет по краям небольшие утолщения, в которых закреплены канаты вантов и поперечных ребер. В пределах этих утолщений пересекаются в одной точке оси наклонной стенки балки жесткости (1), плиты (2) и вантов (3). В поперечном сечении балки жесткости образуется как бы шпренгельная система, поэтому отпадает необходимость в мощных поперечных диафрагмах.

Рис. 9.30 – Монтажный блок

Пилоны и приопорные участки балок жесткости бетонируют на месте, после чего ведут навесной монтаж остальной части балки жесткости, поддерживая ее вантами. Многовантовая система имеет ряд преимуществ, к которым в первую очередь следует отнести простоту узлов прикрепления вантов к балке жесткости, а также удобство монтажа внавес.

vse-lekcii.ru

Особенности конструкций рамных мостов малых пролетов

Пролетные строения рамных мостов малых пролетов по своей конструкции аналогичны монолитным неразрезным балочным пролетным строениям. Особенности конструкции определяются сопряжением ригелей ( пролетных строений) со стойками (опорами).

Выше было отмечено, что стойки рамных мостов обычно устанавливают на опорах под каждой балкой (ригелем). В рамных эстакадах опоры устраивают с двумя или с одной стойками, чтобы не загромождать под -эстакадное пространство Стойки в этом случае воспринимают нагрузку от балок через мощные поперечные балки.

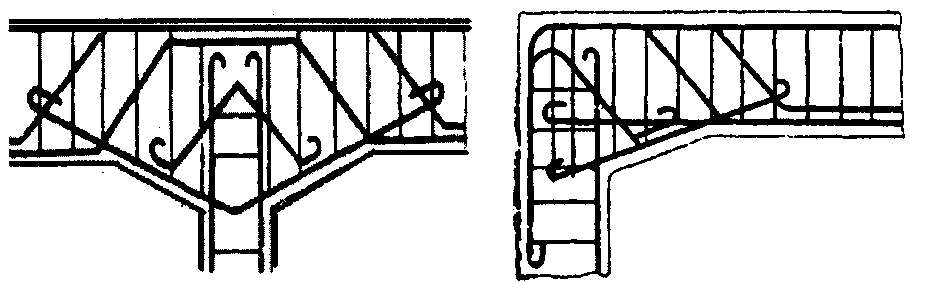

Сопряжение ригелей со стойками (рис.21.8.) должно быть жестким, чтобы обеспечивать восприятие и передачу изгибающих моментов. Для этого арматуру стоек заводят в ригель на 0.66 его высоты, а арматуру ригеля соединяют с арматурой стойки.

Рис.21.8 Рис.21.9

При сопряжении ригеля с крайними стойками (рис.21.9) арматуру ригеля заводят в стойку по её внешней поверхности, а арматуру стойки объединяют с арматурой ригеля. Армирование ригеля по длине его пролета производится с учетом объемлющих эпюр изгибающего момента и поперечной силы: в середине пролета ригеля рабочая арматура расположена в нижней зоне для восприятия положительных моментов, а у опор - вверху для восприятия отрицательных моментов. Вблизи опор устраиваются отгибы стержней арматуры и устанавливают более часто хомуты для восприятия значительных поперечных сил на этих участках. Ниже на рис.21.10 приведен пример армирования ригеля консольно-рамного моста

Рис.21.10. Армирование ригеля рамного монолитного моста со свободными консолями

№51 Особенности конструкций рамных мостов средних и больших пролетов.

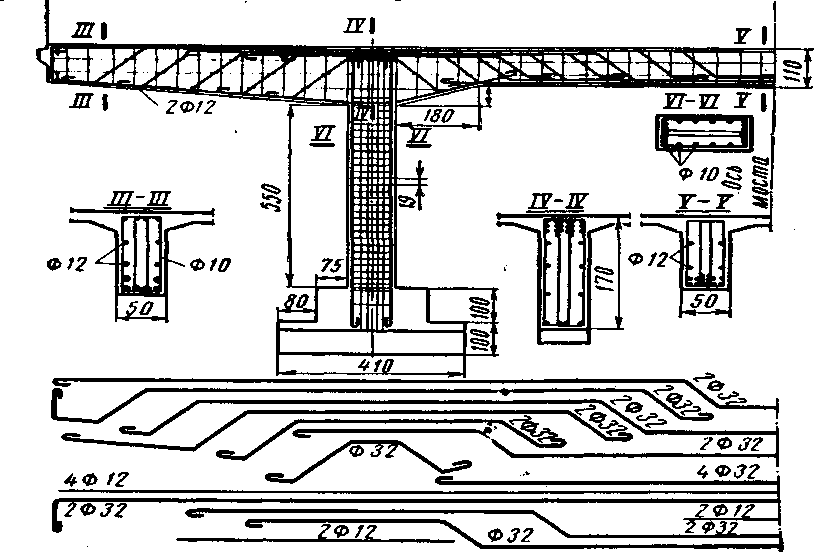

Рассмотрим возможные типы поперечных сечений ригелей и стоек рамных мостов средних и больших пролетов и их армирование в зависимости от способа строительства моста. Следует отметить, что в рамных мостах как

и в балочных тип сечения пролетного строения зависит от величины пролета: при малых пролетах применяются сначала плитные сечения, затем по мере увеличения пролета много- ребристые сечения, а при больших пролетах сечения с двумя ребрами или коробчатые.

Рис.21.12.Поперечные сечения ригелей рамных мостов средних и больших пролетов.

Конструкции рамных мостов средних и больших пролетов могут быть сборными и монолитными. Ригели рамно-консольных и рамно-балочных мостов средних пролетов могут быть собраны из отдельных двутавровых балок, соединенных между собой в поперечном направлении диафрагмами (рис.21.12,а,б), и с монолитной проезжей частью. В области средних пролетов их следует выполнять с шштно-ребристым монолитным поперечным сечением (рис.21.12,в). Ригели рамных мостов больших пролетов выполняют с коробчатым сечением (рис.21.12,г,д)

|

Сборные ригели рамно-консольных и рамно-цодвесных мостов средних пролетов изготавливают с натяжением на упоры и армируют прямолинейной арматурой, располагаемой в соответствии с характером напряженного их состояния в стадии эксплуатации(рис.21.13, а, б).

При значительных пролетах, если ригели изготавливают на заводе или площадке, то для обеспечения транспортировки ригеля к месту монтажа предусматривают монтажную арматуру 2(рис.21.13,б), а рабочую арматуру 1 натягивают на бетон, отгибают вниз для восприятия поперечных сил.

Если ригель рамного моста возводят методом навесного бетонирования или навесной сборки, то его армируют по верхнему поясу по участкам сборки или бетонирования. Арматура при этом устанавливается и напрягается в процессе уравновешенного монтажа или бетонирования. Следует всегда отдавать предпочтение навесному бетонированию, которое обеспечивает большую надежность работы ригеля, благодаря имеющейся возможности объединять блоки бетонирования не только напрягаемой, но и конструктивной арматурой.

В рамно-консольных и рамно-балочных мостах вся арматура консолей проходит по верхнему поясу, так как по всей длине консоли возникает только отрицательный изгибающий момент. В рамно-неразрезных мостах в середине пролета ригеля требуется постановка напрягаемой арматуры для восприятия изгибающего момента, возникающего от второй части собственного веса и временной нагрузки.

Узлы объединения ригелей и стоек в сборных рамных мостах больших пролетов.

В рамных мостах больших пролетов мостах приопорные участки бетонирования с большей высотой принимают меньшей длины из условия, чтобы масса участков была примерно одинаковой.

Опоры рамных мостов средних и больших пролетов должны иметь большую массу. При загружении Т- образных рам несимметричной временной нагрузкой в теле их стоек возникают значительные сжимающие силы и изгибающие моменты. Прочности и трещиностойкость стоек обеспечивается постановкой ненапрягаемой и напрягаемой арматуры. В опорах из монолитного бетона устанавливают вертикальную арматуру вдоль граней опоры, заходящую в ригель. Внизу арматуру закрепляют в фундаменте опоры или несколько выше. Нормальная сила в сечениях опоры увеличивается сверху вниз от действия собственного веса опоры, при этом растягивающие напряжения от изгибающего момента погашаются действием этой сжимающей силы, а в нижней части опоры она может оказаться ненужной.

Сечение опор рамных мостов больших пролетов чаще принимают коробчатого типа .

На рис. 21.14 приведен узел сопряжения такой опоры с ригелем с помощью напрягаемой арматуры, размещаемой в полости опоры и омоноличиваемой бетоном после ее натяжения. Полости коробчатых опор заполняют обычно бетоном низкой прочности, а выше уровня воды — песком или гравием для увеличения собственного веса опоры.

Рис.21.14. Соединение ригеля со стойкой .

Узел опирания подвесной балки рамно-балочного моста на ригель

Рис.21.15. Опорная часть из стальных тяг.1- консольное пролетное строение; 2- подвесное пролетное строение; 3-анкерные пластинки; 4 -шарнир;5 - тяга; 6- планка;7- сварка.

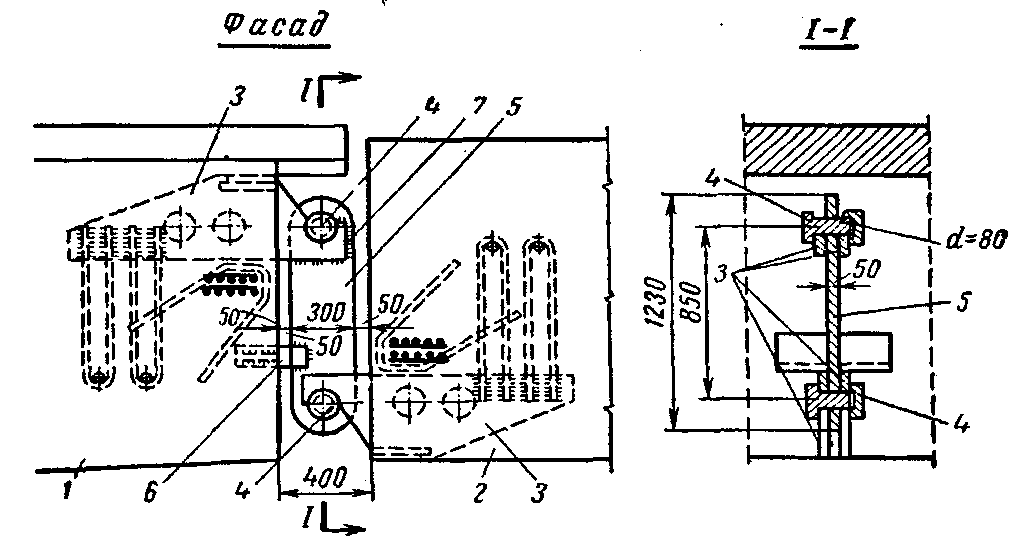

В качестве примера современного рамного моста ниже приведен на рис. 21.16 приведен пяти- пролетный рамный железобетонный виадук у г. Танюс со схемой 50+70+130+190+130 при максимальной длине перекрываемого пролета (190 м), возведенный во Франции методом навесной сборки. Продольный разрез моста приведен на рис. 21.16,а, поперечные сечения ригелей в середине пролета и на опоре приведены на рис.21.16,6.в Высота надопорных блоков, выполненных из монолитного бетона, равна 12 м.

|

| Наибольшая высота опор превышает 100 м. Габарит четырех полосной проезжей части моста составляет 19м.. |

Рис.21.16. Пример конструкции современного рамного моста

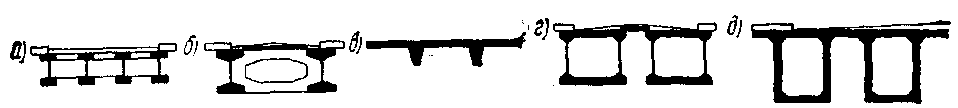

№52 Виды арочных железобетонных мостов

Арочные железобетонные мосты различаются по статическим схемам, расположению уровня проезда, по конструкции арочной части и способам возведения.

По статической схеме они могут быть бесшарнирными, двух и трехшарнирными рис.2).

Рис.2.Виды арочных мостов по статической схеме: а- бесшарнирные, б-двухшарнирные; в- трехшарнирные; 1- шарнир

В бесшарнирных мостах (рис. 2 а) арки или своды жестко соединены с опорами и оказываются трижды статически неопределимыми. Вследствие этого в них возникают дополнительные усилия от неравномерных осадок опор, температурных колебаний, от усадки и ползучести бетона. В больших пролетах в связи с увеличением относительной гибкости влияние этих факторов снижается. Бесшарнирные арки наиболее просты в конструктивном отношении, обладают большей жесткостью по сравнению с шарнирными мостами. Кроме того, их конструкция позволяет затоплять пяты высокой водой, что позволяет понизить арку и уменьшить объем работ по устройству подходов.

Двухшарнирные мосты (рис. 2, б) однажды статически неопределимы. Они в меньшей мере подвержены возникновению дополнительных усилий, чем бесшарнирные, но их конструкция усложняется наличием двух шарниров.

Трехшарнирные арочные мосты (рис. 2, в) статически определимы, в них не возникают дополнительные усилия от осадок опор, колебаний температуры, ползучести и усадки бетона, поэтому их можно применять в условиях, когда существует опасность просадок опор. Наличие трех шарниров дает возможность возведения мостов из сборных элементов, но усложняет конструкцию и снижает ее жесткость.

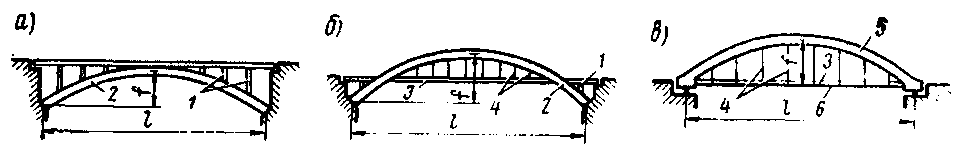

По уровню расположения проезда арочные мосты могут быть с ездой поверху, посередине и понизу(рис.З).

Рис.3. Виды арочных мостов по уровню проезжей части:

1- надарочные стойки; 2- арка; 3 - проезжая часть; 4- подвески; 5- жесткая

арка; - 6 затяжка.

Арочные мосты с ездой поверху (рис. 3, а) выгодно возводить через горные

реки и ущелья. Проезжая часть в них поддерживается стойками (или

стенками), опирающимися на арки (своды). Над равнинными реками строят

мосты с ездой понизу (рис. 3, в). В них проезжая часть подвешивается к аркам подвесками, что способствует уменьшению строительной высоты

моста. В мостах с ездой посередине (рис. 3, б) в средней части пролета проезжая

часть находится ниже оси арки, она поддерживается подвесками, у опор

находится выше оси арки и поддерживается стойками.

По способам возведения арочные мосты могут быть монолитными,

сборными и сборно-монолитными.

По конструкции основных несущих элементов различают арочные мосты

-со сплошными сводами ( при пролетах 60-80 м при езде поверху),

- с раздельными арками (при пролетах до 400м при езде поверху, посередине

и понизу), - с арочными дисками (при пролетах 60-120м при езде поверху).

studopedya.ru

Строительство опор мостов на примерах

Сооружение опор моста через реку Губерля

Впервые пустотелые предварительно напряженные опоры высотой 10.8 м были применены на мосту через р. Губерля. Опору собирали из пустотелых коробчатых блоков, располагая напрягаемую арматуру в закрытых каналах, заполненных цементным раствором.

Конструкция и технология сооружения пустотелых предварительно напряженных сборных железобетонных опор были усовершенствованы на строительстве железнодорожного моста через р. Береш с пролетами по 22.9 м. Нижнюю, цокольную, часть опор в пределах колебания горизонта воды выполнили из монолитного бетона. Сборную часть опоры высотой 18,76м собирали из 19 блоков четырех типов весом от 6,25 до 11т.

Основные блоки имели пустотелую коробчатую конструкцию с открытыми вертикальными каналами, в которые пропускали 14 пучков из 38 высокопрочных проволок. Применение сборной предварительно напряженной конструкции опор позволило значительно сократить объемы бетонных работ. Объем бетона сборной части одной опоры составлял 63 м3, а объем монолитной опоры такой же высоты — 232 м3. Пять сборных опор этого моста были сооружены за два месяца.

Сооружение опор моста через реку Днепр в Днепре

Одним из примеров применения опор комбинированной конструкции являются опоры эстакадной части моста через р. Днепр в Днепр ( старое название Днепропретовск). Ширина моста 24 м. Несудоходные участки реки с обоих берегов реки на длине около километра перекрыты предварительно напряженными балочными пролетными строениями длиной по 32,96 м. Опоры под них приняты двухстолбчатыми, на свайном основании. Столбы из пустотелых сборных железобетонных труб-оболочек наружным диаметром 1,6 м перекрыты двухконсольным ригелем длиной 25,8 м. Внизу колонны — оболочки жестко заделаны в монолитную кладку тела опор (рисунок смотри ниже).

Опора эстакадной части моста через реку Днепр в Днепре

Опора эстакадной части моста через реку Днепр в Днепре

Так как мост расположен па двусторонних симметричных уклонах, длина оболочек принята переменной.

Применение железобетонных оболочек для верхней части опор значительно уменьшило трудоемкость и продолжительность работ (по сравнению с устройством сборных опор из блоков с многорядной разрезкой) и, кроме того, в большей степени отвечает архитектурным требованиям к городским мостам.

В принятой конструкции сборно-монолитного ригеля балки пролетных строений длиной 32,90 м опираются не на верхнюю плоскость ребра, а на консольные выступы у нижней грани ребра, при этом ребро ригеля закрывается балками пролетных строений. Такой тип ригеля с длинными консолями и широко расставленными колоннами производит впечатление легкой конструкции.

Ригель через резиново-металлические центрирующие прокладки (РОЧ-3) опирается на оголовки колонн и передает опорную реакцию более 1000 т. Для увеличения жесткости ребра ригеля на кручение и уменьшения изгибающих моментов в консольных выступах, над колоннами и по торцам ригеля предусмотрены треугольные ребра жесткости.

Верхняя часть опор, колонны с наружным диаметром 1,6 м и ригель выполнялись из сборного и сборно-монолитного железобетона. Колонны изготавливались на заводе МЖБК и доставлялись к месту установки автотранспортом и на плашкоутах по воде. Изготовление колонн велось в вертикальной утепленной опалубке с вибросердечником.В нижнем конце колонны имелись выпуски, которые сваривали с выпусками из тела опор, после чего производилось омоноличивание.

После достижения бетоном 70% прочности возводили оголовки колонн. Опалубкой низа оголовков служили устанавливаемые железобетонные плиты. Жесткие арматурные каркасы ригелей вязали на полигоне и перевозили на прицепах — тяжеловозах и затем на плашкоутах по воде. Установка сборных арматурных каркасов и подача бетона осуществлялись кранами, ДГ грузоподъемностью 12 т и ГМК-12/20, смонтированными на плашкоутах.

Установка арматурного каркаса ригеля опоры

Установка арматурного каркаса ригеля опоры

Инвентарные переносные подмости под ригели были собраны из элементов УИКМ-60. Раскружаливание ригеля производилось с помощью 16 песочниц, установленных под рамы подмостей.

Сооружение опор моста через речку Волга в Саратове

На строительстве моста через р. Волгу в Саратове трубы оболочки диаметром 2,4 м для сборных колонн надфундаментной части опор изготовляли в вертикальном положении на полигоне. На этом же полигоне в пропарочных камерах изготовляли скорлупы сборно-монолитных ригелей опор. Монтировали элементы плавучим краном грузоподъемностью 100 т.

Установка блока ригеля плавучим краном грузоподъемностью 100 тонн

Установка блока ригеля плавучим краном грузоподъемностью 100 тонн

Колонны с телом опоры соединяли сваркой выпусков арматуры, которые стыковались на специальной цилиндрической обечайке.

Ригель собирали из двух скорлуп, члененных вдоль моста (шов поперек оси моста). После того как в полость, образуемую скорлупами, вставляли мощный арматурный каркас, ригель омоноличивали. Вес скорлуп около 40 т.

Строительство опор моста через реку Волга в Костроме

Сборные столбчатые железобетонные опоры под балочные пролетные строения длиной 32 м эстакадной части моста через р. Волгу в Костроме (рис. 4) собирали при помощи козлового крана грузоподъемностью 45 т, передвигающегося по специальной подкрановой эстакаде, построенной вдоль оси моста.

Рис.4Сборная опора эстакадной части моста через р. Волгу в Костроме

- железобетонные предварительно напряженные сваи;

- ростверк;

- фундамент;

- сварка выпусков арматуры колонны и фундамента;

- бетон омоноличивания колонны с фундаментом;

- водоотводная трубка;

- бетон утолщения стенок;

- подвижная опалубка;

- сборная колонна из оболочек диаметром 160 см;

- арматурный каркас утолщения колонн;

- хобот из рештаков;

- бункер;

- бетонная смесь;

- бетон омоноличивания ригеля;

- арматурный каркас омоноличивания ригеля;

- сборный железобетонный ригель;

- инвентарные подмости.

Опоры сооружены на монолитных фундаментах, возведенных на основании из железобетонных предварительно напряженных свай сечением 35X35 см.

При ширине моста между перилами 17 м опоры высотой от 10 до 19 м приняты двухстолбчатыми с двухконсольным ригелем. Столбы собраны по высоте из двух-трех пустотелых железобетонных центрифугированных труб-оболочек диаметром 1,6 м со стенками толщиной 12 см, которые после установки столбов утолщаются до 30 см. Внизу колонны-оболочки жестко заделаны в монолитную кладку фундамента за счет сварки и последующего омоноличивания арматурных выпусков из фундамента с обечайкой оболочки.

Для снижения веса до 40 т при монтаже ригель выполнен на заводе с полостью, в которую вставлен арматурный каркас.

До начала сборки опоры секции оболочек укрупняли, сваривая выпуски арматуры, устанавливая дополнительную арматуру в стыки и бетонируя стык с применением наружной металлической и внутренней деревянной опалубки. В укрупненную колонну-оболочку вставляли арматурный каркас, собранный из 28 стержней периодического профиля диаметром 32 мм весом до 2,5 т.

После установки колонны-оболочки с вставленным в нее арматурным каркасом в нишу фундамента глубиной 0,9 м и омоноличпвания ее с фундаментом приступали к утолщению стенок оболочек. При утолщении стенок применяли передвижную металлическую опалубку. Бетонную смесь во внутрь колонны подавали хоботом, состоящим из отдельных рештаков, снимаемых по мере бетонирования. Ригель опоры устанавливали на колонны также при помощи козлового крана грузоподъемностью 45 т и заполняли внутреннюю полость его бетоном (около 29 м3).

Общая трудоемкость работ по сооружению двухстолбчатой опоры, а также затраты труда и времени на выполнение отдельных процессов приведены в табл. 1.

Затраты труда и времени на сооружение двухстолбчатой опоры (на 1 опору)

| Наименование работ | Измеритель | Кол-тво на опору | Затраты трудачел.-час | Затратывременина опору, ч | |

| на измеритель | на опору | ||||

| Укрупнительная сборка колонны из двух секций оболочек | Колонна | 2 | 29 | 58 | 28 |

| Сборка арматурного каркаса дляутолщения стенок оболочек | Каркас | 2 | 63 | 126 | 28 |

| Транспортировка колонн оболочек к месту монтажа | Колонна | 2 | 7 | 14 | 5 |

| Установка арматурного каркасавнутрь колонны | Каркас | 2 | 3,3 | 6,6 | 2,2 |

| Установка колонн оболочек впроектное положение | Колонна | 2 | 9 | 18 | 8,8 |

| Электросварка арматурных выпусков из фундамента с обечайкой колонны | Колонна | 2 | 25,2 | 50,4 | 25,2 |

| Омоноличивание колонн с фундаментом | м3 бетона | 7,3 | 4,1 | 29,8 | 7,5 |

| Утолщение стенок колонн до30 см | м3 бетона | 28 | 13,8 | 386 | 64,3 |

| Установка ригеля | ригель | — | 14,4 | 14,4 | 4,8 |

| Заполнение внутренней полостиригеля бетоном | м3 бетона | 29 | 2,9 | 84,1 | 14 |

| Прочие работы | опора | — | 6,6 | 6,6 | 2,2 |

| Итого | — | — | — | 794 | 190 |

Опоры автодорожного моста через горную реку Бзыбь

На строительстве автодорожного моста через горную реку Бзыбь была успешно применена сборно-монолитная конструкция опор под балочные пролетные строения длиной 32,3 м. Опоры возведены на железобетонных опускных колодцах.

Надфундаментную часть промежуточных опор (рис. 5), в зависимости от их высоты, собирали из 4 – 6 пустотелых железобетонных блоков, наружное очертание которых соответствовало контуру опоры в плане

Рис.5Сборная опора моста через реку Бзыбь

Каждый блок был изготовлен в виде бездонного ящика с гладкими вертикальными стенками, разделенного тремя диафрагмами на четыре секции для обеспечения неизменяемости в плане.

Все блоки изготовлены из гидротехнического бетона марки 300, имеют высоту 110 см, длину 480 см, ширину 160 см. Толщина стенок блока 15 см. Арматурный каркас блока весом 218 кг состоит из арматуры периодического профиля диаметром до 18 мм. Объем каждого контурного блока 2,34 м3, вес 5,85 г.

Блоки устанавливали краном по пневмоходу K-161 или козловым краном и крепили между собой болтами-фиксаторами. При заполнении внутренней полости опускного колодца бетоном в верхней ее части устраивали углубление, величина которого изменялась в зависимости от высоты опоры и доходила до 0,9 м. Устройство углубления в верхней части фундамента — оригинальное конструктивное решение, позволяющее собирать опоры различной высоты из блоков одного типа.

Первые блоки устанавливали на раствор в углубление фундамента на металлические подкладки, которые располагали в четырех местах по контуру блока. После установки первого блока заполняли бетонной смесью оставшееся свободным пространство в нише фундамента.

Последующие блоки укладывали друг на друга насухо, а не, как обычно, на цементный раствор. Для обеспечения возможности устройства плотного сухого стыка контурные блоки опор изготовляли по специально разработанной технологии. Монтаж контурных блоков на плотных сухих стыках позволил примерно на 20% сократить затраты времени и труда по сравнению с затратами при сборке таких блоков на мокрых стыках.

При монтаже блок поднимали за 4 строповочные петли на высоту 1 м. и очищали его торцы с помощью металлических щеток. При установке блока положение его регулировали двумя расчалками. Наводку блока осуществляли с двух приставных лестниц. Точность установки проверяли совпадением отверстий в уголках-фиксаторах и контролировали с помощью отвеса.

В каждом стыке устанавливали по 4 болта диаметром 22 мм; скрепляемые закладные детали фиксаторов выступали во внутреннюю полость блоков. Работу выполняли с дощатых подмостей, размещенных внутри опоры. Эти простейшие подмости устанавливали в проем между диафрагмами блоков и переставляли по мере наращивания опоры.

В опытном порядке при монтаже двух опор плотные горизонтальные стыки блоков устраивали с применением эпоксидного клея, которым покрывали горизонтальную поверхность нижележащего контурного блока.

После установки верхнего контурного блока внутри смонтированной опоры из отдельных стержней вязали арматурный каркас, который кренили к выпускам арматуры фундамента при помощи проволочных скруток.

Арматурный каркас весом 470 кг состоит из 6 сеток из арматуры периодического профиля диаметром 16 мм и распределительной диаметром 10 мм.

Внутреннюю полость опоры заполняли сборными блоками и бетонной смесью марки 200. Бетонные блоки заполнения внутренней полости опоры (12—20 шт. на опору, в зависимости от ее высоты) изготовляли четырех типоразмеров объемом от 0,32 до 1,58 м3. Блоки в полость опоры устанавливали краном К-161.

Ригели промежуточных опор расчленены продольным швом, их собирали из двух блоков весом до 27 тонн каждый. Пространство между блоками заполняли арматурным каркасом, который крепили к выпускам арматуры из опоры и блоков и затем омоноличивали бетонной смесью.

Затраты труда и продолжительность работ на сборку 1-ой опоры

| Наименование работ | Измеритель | Количество на опору | Затраты трудачел.-час | Продолжительность |

| Установка контурного блока краном К-161 с очисткой блокаи установкой болтов фиксаторов | 1 блок | 5 | 25 | 5 |

| Вязка арматурного каркаса заполнения опоры | 1 т арматуры | 0,47 | 18,4 | 4,6 |

| Заполнение полости опоры бетоном | м3 бетона | 12,1 | 21,2 | 5,3 |

| Укладка сборных блоков заполнения полости опоры | 1м3 блока | 12,4 | 19 | 4,8 |

| Установка блоков ригеля весом до 27 т при помощи кранов К-161и К-124 | 1 блок | 2 | 30 | 5 |

| Омоноличивание блоков ригелей с вязкой каркаса арматуры весом 0,24 т | м3 бетона | 2,4 | 14,5 | 3,7 |

Затраты труда на монтаж и омоноличивание надфундаментной части опоры составили 2,2 чел.-часа па 1 м3 бетона. Контурные блоки изготовляли в жесткой металлической опалубке-обойме высотой 6 м, внутреннее очертание которой соответствовало наружному очертанию блоков.

Высота опалубки-обоймы рассчитана на последовательное изготовление блоков, бетонирование которых производится в пять ярусов друг на друга в порядке их монтажа. Поскольку блоки имеют по три диафрагмы, комплект внутренней опалубки блока состоял из четырех инвентарных жестких деревянных коробов, из которых два выполнены в виде прямоугольных призм, а два — в виде полуцилиндров.

Изготовление блоков вели в такой последовательности. На днище в металлическую опалубку-обойму устанавливали готовый арматурный каркас блока, а затем внутрь каркаса — короба внутренней опалубки и бетонировали блок. Спустя несколько часов после укладки бетона внутреннюю опалубку разбирали.

После достижения бетоном необходимой прочности на верхнюю торцевую поверхность блока устанавливали арматурный каркас следующего блока. Фиксаторы изготавливаемого блока соединяли с фиксаторами забетонированного. После установки коробов внутренней опалубки блоки бетонировали.

Чтобы не было сцепления между блоками при изготовлении, торцы их смазывали известковым раствором. Внутреннюю поверхность металлической опалубки смазывали отработанным соляровым маслом.

Принятый порядок изготовления блоков, при котором верхний торец ранее забетонированного блока служит опалубкой нижнего торца следующего блока, обеспечил плотность стыков при монтаже опоры.

Для изготовления 51 блока на полигоне были использованы две вертикально установленные металлические опалубки-обоймы. Для размещения рабочих, материалов и инструмента в верхней части обоймы были устроены площадки балконного типа размером 1,2X3 м.

Все процессы, связанные с изготовлением контурных блоков на полигоне, обслуживались козловым краном грузоподъемностью 10 т. Затраты на изготовление одного контурного блока составили 43 чел.-часа, или 18,4 чел.-часа на 1 м3 бетона.

Строительство опор моста через реку Южный Буг у села Ивановка

На строительстве автодорожного моста через р. Южный Буг у села Ивановка высокие массивно-столбчатые железобетонные опоры под балочные пролетные строения длиной 32,96 м. (рис. 6) собирали при помощи ползучего крана оригинальной конструкции.

Рис.6Массивно-столбчатые опоры моста через реку Южный Буг у с. Ивановка

Массивно-столбчатая опора комбинированной конструкции высотой около 33 м в пределах горизонта высоких вод выполнена в виде двух железобетонных массивов, связанных в верхней части распоркой.

Верхняя часть опоры принята рамной сквозной конструкции в виде четырех сборных железобетонных столбов. Каждый из столбов по высоте состоит из трех секций сборных центрифугированных железобетонных трубоболочек диаметром 420 см длиной по 585 см. В местах стыковки секций каждая пара труб-оболочек объединена монолитной диафрагмой. Кроме того, в месте стыка второй и третьей секций все четыре столба объединены железобетонной распоркой двутаврового сечения.

По верху каждая пара столбов увенчана канителями, на которые опирается железобетонный ригель рамы, состоящий из двух блоков.

Трубы-оболочки имеют толщину стенок 12 см, которую в процессе посекционной сборки утолщают до 52 см путем заполнения внутренней полости трубы бетоном с использованием пустотообразователя диаметром 16 см. Монтаж верхней части опор вели в такой последовательности. Нижний ярус столбов собирали из секций труб-оболочек диаметром 120 см при помощи крана на гусеничном ходу марки Э-1258 грузоподъемностью 12 т.

Каждую трубу-оболочку крепили к монолитной части опоры путем сварки всех 24 выпусков арматуры диаметром 25 мм с обечайкой толщиной 12 мм, заанкеренной в железобетонные надфундаментные массивы.

Положение труб-оболочек в процессе установки регулировали двумя реечными домкратами и контролировали двумя теодолитами, расположенными во взаимно перпендикулярных плоскостях.

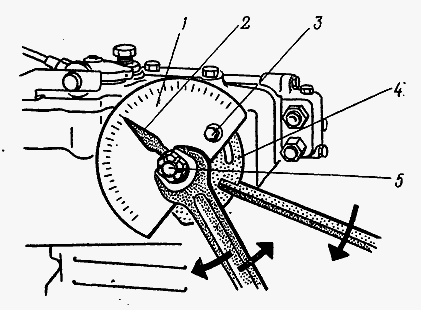

Ползучий кран для монтажа опор различной высоты

После установки четырех столбов первого яруса на их верх устанавливали подмости в виде жесткой рамы размером 7X3 м из металлических уголков с настилом из досок. С этого настила заполняли внутреннюю полость труб-оболочек бетоном марки 200. Внутри трубы по всей ее высоте оставляли незаполненную полость диаметром 160 мм, используя для этой цели извлекаемый пустотообразователь из металлической трубы.

Монтаж второго и третьего ярусов столбчатой опоры, а также распорки капителей и ригеля выполняли с помощью ползучего крана оригинальной конструкции (рис. 7).

Рис.7Монтаж тела опоры с помощью ползучего крана

Ползучий кран изготовлен для монтажа опор различной высоты из оболочек диаметром 1,2 м.

Кран состоит из следующих пяти основных узлов:

- базы, которая представляет собой рабочую площадку для размещения оборудования и пульта управления;

- направляющих, шарнирно соединенных с базой крана и крепящихся при помощи хомутов к установленным колоннам-оболочкам опоры моста;

- подвижной рамы, состоящей из двух жестко связанных между собой мачт. Рама перемещается вверх и вниз, по направляющим. На нижних торцах мачт предусмотрены специальные упоры, при помощи которых кран закрепляют после подъема;

- двух стрел, шарнирно соединенных с мачтами крана. Задний конец стрелы при помощи вантовых полиспастов соединен с ручными лебедками,установленными на базе крана, что позволяет как бы уравновесить поднимаемый груз;

- кареток, которыми оборудованы стрелы и которые служат для горизонтального перемещения поднятого груза. К кареткам крепится грузоподъемный полиспаст. Горизонтальное перемещение осуществляется ручными лебедками.

Вылет каждой стрелы ползучего крана 8 м, грузоподъемность б т. Общая грузоподъемность крана 12 т. Скорость подъема и опускания гака 2,5 м/мин.

Кран собирали в горизонтальном положении и затем поворотом вокруг нижнего шарнира в базе крана устанавливали в вертикальное положение. Ползучий кран опирался через специальный опорный пакет на выступ фундамента опоры и удерживался от опрокидывания с помощью хомутов, закрепляемых к колоннам первого яруса. Монтаж элементов опоры ползучим краном выполняли в такой последовательности.

Оболочку стропили и поднимали на высоту второго яруса опоры. В проектном положении колонна-оболочка фиксировалась двумя 5-тонными реечными домкратами, установленными под нижним торцом монтируемой оболочки, которую удерживали на весу краном. С оболочки, установленной в строго отвесном положении, снимали стропы после прихватки не менее 10 выпусков арматуры, после чего сваривали все 24 выпуска арматуры диаметром 25 мм каждой оболочки. В каждом стыке приваривали по две накладки диаметром 18 мм длиной 250 мм.

Стык колонн армировали дополнительной вертикальной и горизонтальной арматурой. Вертикальная арматура представляет собой заранее изготовленный арматурный каркас, который устанавливается во внутреннюю полость колонны краном. Горизонтальную арматуру устанавливали по месту из отдельных стержней. Эта арматура объединяет в одну конструкцию две рядом стоящие колонны. В стыке устанавливали металлическую щитовую опалубку, поддон между оболочками делали деревянным. Стык бетонировали при заполнении внутренней полости бетонной смесью.

На голову колонн второго яруса устанавливали связь в виде железобетонного блока двутаврового сечения длиной 420 см, шириной 130 см. Связь поднимали одновременно двумя гаками крана с помощью траверсы. Перед подъемом связи кран поднимали по опоре на два шага, т. е. па 5,4 м.

Конструкция крана такова, что он может сам себя поднимать и опускать на необходимую высоту. При необходимости подъема крапа на высоту, большую, чем длина направляющих, по которым скользит рабочая часть крана, их наращивают специальными секциями длиной 275 см. Наращивание направляющих производится этим же краном.

После установки подмостей монтировали конструкцию третьего яруса опоры. В колоннах-оболочках устраивали отверстие, имеющее размеры, соответствующие поперечному сечению связи.

Узел связи с колоннами армировали горизонтальной и вертикальной арматурой. После установки сборной металлической опалубки узел бетонировали при заполнении полости третьего яруса.

На голову колонн третьего яруса устанавливали капители. Каждую капитель устанавливали на две оболочки. Стык капителей с оболочками армировали заранее заготовленным арматурным каркасом. Последний устанавливался на бетон заполнения оболочки и выходил за пределы капители вверх па 115 см. С помощью этой части каркаса ригель опоры анкерили к капителям.

Для монтажа блоков ригеля ползучий кран поднимали еще на один шаг, т. е. на 2,7 м. Каждый блок весом 12 т устанавливали одновременно двумя стрелами ползучего крана. Первый блок закрепляли в проектном положении временными деревянными подмостями, которые устанавливали на канители, второй блок крепили к первому. Блоки ригеля омополичивали приваркой металлических пластин по плите блока и по его диафрагмам, а затем бетонированием стыков.

Затраты труда и времени на сооружение сборной части опоры

| Наименование работ | Измеритель | Кол-во на опору | Затраты труда чел.-час | Затраты времени на опору, ч | |

| на измеритель | на опору | ||||

| Подача секций труб — оболочек к опоре автопогрузчиком | Секция | 12 | 0,75 | 9 | 3 |

| Установка 1-го яруса колонн-оболочек краном Э-1258 | Секция | 4 | 6,08 | 24,3 | 6,1 |

| Сварка выпусков арматуры колонн 1-го яруса к металлической обечайкеи монолитной части опоры | Секция | 4 | 8,03 | 32,1 | 32,1 |

| Заполнение колонн-оболочек 1-го яруса бетонной смесью с устройством подмостей | м3 | 18 | 3,22 | 58 | 11,7 |

| Монтаж ползучего крана | Кран | 1 | 294 | 294 | 42 |

| Подъем ползучего крана для монтажа колонн 2-го яруса | м | 5,5 | 7,35 | 40,5 | 8,1 |

| Установка 2-го яруса колонн — оболочек | Секция | 4 | 25,2 | 101 | 16,8 |

| Устройство стыка 1 и 2-го ярусов колонн — оболочек | Стык | 2 | 73,5 | 147 | 74,6 |

| Заполнение колонн 2-го яруса бетонной смесью с устройством подмостей | м3 | 18 | 11,1 | 201 | 40 |

| Подъем ползучего крана для монтажа колонн 3-го яруса | м | 5,5 | 7,35 | 40,5 | 8,1 |

| Установка железобетонной распорки | Распор | 1 | 17 | 17 | 3,4 |

| Установка колонн 3-го яруса | Секция | 4 | 27,6 | 110 | 18,4 |

| Устройство стыка 2 и 3-го яруса колонн оболочек | Стык | 2 | 108 | 216 | 154 |

| Монтаж капители с устройством подмостей | Капитель | 2 | 16,9 | 33,8 | 5,7 |

| Заполнение колонн 3-го яруса бетонной смесью | м3 | 20 | 11 | 220 | 44 |

| Наращивание направляющих ползучего крана и его подъем на 2,75 м для монтажа ригеля | м | 2,75 | 17,6 | 48,5 | 9,7 |

| Армирование стыков колонн с капителями | Стык | 2 | 9,6 | 19,2 | 4,8 |

| Монтаж и омонолпчивание ригеля | Ригель | 1 | 45,4 | 45,4 | 16,3 |

| Демонтаж ползучего крана | Кран | 1 | 110 | 110 | 18,4 |

| Затраты на опору | м3 бетона | 97 | 18,2 | 1767 | 479 |

При сооружении сборных железобетонных эстакадных частей мостов обычно применяют два комплекта механизмов: один для сооружения опор и второй для монтажа пролетных строений.

В условиях крутого профиля трассы эстакадной части мостового перехода и большой высоты моста сборка опор из блоков весом по 15—25 г стреловым краном на гусеничном или пневмоколесном ходу становится невозможной.

В этих случаях дизельные стреловые краны используют лишь для монтажа нижних частей опор, а для монтажа опор на всю высоту применяют различные нетиповые краны, например, в виде монтажных мачт, устройство которых требует больших затрат труда.

Строительство опор моста через реку Смотрич в Каменец-Подольске

Одним из путей сокращения трудоемкости работ и уменьшения числа кранов при сооружении высоких эстакад является метод монтажа опор и пролетных строений одним краном, передвигающимся поверху. Этот метод был успешно применен при сооружении эстакадной части моста.

Эстакадная часть моста имеет опоры высотой до 27 м при очень крутом профиле местности. Пролеты перекрываются железобетонными предварительно напряженными пролетными строениями длиной 22,16 м из 10 балок по ширине.

Опоры высокой части эстакады состоят из двух колонн-оболочек диаметром 1,6 м, опирающихся на фундамент через сборные железобетонные стаканы весом по 18 т. Оболочки по высоте собирали из двух монтажных элементов весом по 19 т, укрупненных из секций длиной по 6 м. На оголовки колонн опирается сборный ригель, имеющий два монтажных элемента весом по 18 т.

На прирельсовой площадке секции колонн соединяли мокрыми стыками, а укрупненные элементы при монтаже — фланцевыми.

Опоры с элементами весом до 20 т и пролетные строения из балок весом по 26 т монтировали стреловым краном ДК-45, последовательно передвигаемым по верху из пролета в пролет после соединения балок по диафрагмам сваркой.

Установка блока ригеля опоры краном ДК-45

Установка блока ригеля опоры краном ДК-45

Замоноличивание стыков плит вели вслед за монтажным краном. Кран в рабочем положении закрепляли за ригель опоры натяжением пучков из высокопрочной проволоки. Ригель опоры при этом был загружен ранее установленными пролетными строениями.

stroyone.com

Способ строительства мостов и конструкция моста для его осуществления

Изобретение относится к строительству мостов через водные преграды и преимущественно в зонах, удаленных от мостостроительных заводов. Способ строительства мостов, заключающийся в установке опор на дно, на которые устанавливают пролетные строения, опирающиеся со стороны берегов на береговые устои. Опоры имеют диаметр, обеспечивающий возможность прохода судов под пролетными строениями. Опоры изготавливают в виде монолитных железобетонных колец с ободами в разборной опалубке. Затем кольца устанавливают ободами на направляющие, перекатывают по ним с берега и устанавливают на предварительно подготовленное место на дне. Пролетное строение опирают на ободы колец. Мост с опорами, выполненными в виде установленных на предварительно подготовленном месте на дне монолитных железобетонных колец с ободами, на которые оперто пролетное строение. Технический результат - упрощение технологии и обеспечение возможности постройки мостов без специальных плавсредств и полигонным методом. 2 н. и 21 з.п. ф-лы, 6 ил.

Способ строительства мостов и конструкция моста для его осуществления

Изобретение относится к строительству мостов через водные преграды и преимущественно в зонах, удаленных от мостостроительных заводов, полигонным методом.

Известен способ строительства мостов [1], заключающийся в возведении железобетонных вертикальных опор на фундаментах выполненных с помощью сооружения кессонов на дне, на которых устанавливаются пролетные строения, с берегов опирающиеся на береговые устои.

Недостатком такого способа является большая трудоемкость и опасность работы на кессонах.

Известен способ строительства мостов [2], заключающийся в возведении железобетонных вертикальных опор на фундаментах из опускных железобетонных колодцев на дне, на которых устанавливаются пролетные строения, с берегов опирающиеся на береговые устои.

Недостатком этого способа также является большая трудоемкость и потребность в специальных плавсредствах.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ строительства мостов [3], заключающийся в установке опор на дно, на которые устанавливают пролетные строения, опирающиеся со стороны берегов на береговые устои, при этом опоры имеют диаметр, обеспечивающий возможность прохода судов под пролетными строениями.

В основу изобретения поставлена задача предложения способа, который бы позволил упростить технологию изготовления мостов, снизив стоимость постройки, при этом обеспечив возможность постройки мостов без специальных плавсредств и полигонным методом.

Решение поставленной задачи достигается тем, что в известном способе строительства мостов, заключающемся в установке на дне железобетонных опор, на которых устанавливают пролетные строения, опирающиеся со стороны берегов на береговые устои, согласно изобретению опоры изготавливают в виде монолитных железобетонных колец с ободами, с шириной и толщиной достаточными по размерам и прочности для опоры на них соответствующих пролетных строений, с учетом нагрузок, действующих на них, а диаметры колец делают достаточными для прохода под пролетными строениями судов, изготовление колец производят с помощью опалубок, которые после затвердевания бетона разбирают, а кольца-опоры устанавливают на обода, после чего их перекатывают с берега на дно и устанавливают на предварительно подготовленных для них местах.

Нижние части ободов колец могут быть углублены в твердый грунт дна.

При небольшой ширине водной преграды все кольца могут быть скреплены друг с другом.

При большой ширине водной преграды кольца могут быть установлены в ряд по одному или скрепленными парами на определенном расстоянии друг от друга.

В зоне и в направлении прохода ледохода смежные кольца могут быть сбетонированы с образованием ледорезов, а их торцевые части выполнены заостренными.

Пространства между смежными кольцами и дном могут быть засыпаны сыпучим материалом или сбетонированы.

По бокам колец в месте контакта их ободов с дном вбивают сваи или костыли.

На наружной поверхности ободов смежных колец могут быть изготовлены кольцевые желоба и соответствующие им по конфигурации кольцевые выступы, при этом выступы одного кольца вводят в желоба другого кольца.

Кольца могут быть выполнены с монолитными внутренними диаметральными перегородками или балками, на которых с обеих сторон кольца соосно с его осевой линией устанавливают две металлические полуоси, на которые насаживают подшипники, а внешние ободы подшипников зажимают хомутами с прикрепленными к ним тросами, за которые с помощью лебедок или плавсредств кольца перекатывают к местам их установки на дне, после чего подшипники с хомутами демонтируют и используют для транспортировки других колец.

В кольцах с обеих сторон могут быть установлены съемные диаметральные балки-распорки с металлическими полуосями, соосными с осевой линией кольца, на которые насаживают подшипники, а их внешние ободы зажимают хомутами с прикрепленными к ним тросами, за которые с помощью лебедок или плавсредств кольца перекатывают к местам их установки на дне, после чего балки-распорки демонтируют и используют для транспортировки других колец.

Направляющие выполняют в виде балок или труб, а ободы колец - с соответствующими ребордами или желобами.

Между нижней частью пролетных строений и верхней частью обода кольца могут быть установлены балки-распорки, которые закрепляют с обоих концов.

Осуществление данного способа достигается тем, что в конструкции моста, состоящей из железобетонных опор, на которых установлены пролетные строения, опирающиеся со стороны берегов на береговые устои, согласно изобретению опоры выполнены в виде монолитных железобетонных колец, при этом ширина и толщина ободов колец достаточны по размерам и прочности для опоры на них соответствующих пролетных строений с учетом нагрузок, действующих на них, а диаметры колец достаточны для прохода под ними судов.

Нижние части ободов колец углублены в твердый грунт дна.

При небольшой ширине водной преграды все кольца могут быть скреплены друг с другом.

При большой ширине водной преграды кольца могут быть установлены в ряд по одному или скреплены парами на определенном расстоянии друг от друга.

В зоне и в направлении прохода ледохода смежные кольца могут быть забетонированы с образованием ледорезов, а их торцевые части выполнены заостренными.

Пространства между смежными кольцами и дном засыпаны сыпучим материалом или забетонированы.

Кольца в месте контакта их ободов с дном могут быть скреплены с грунтом с обеих сторон вбитыми в дно сваями или костылями.

На наружной поверхности ободов смежных колец могут быть выполнены кольцевые желоба и соответствующие им по конфигурации выступы, при этом выступы одного кольца расположены в желобах другого кольца.

В кольцах может быть выполнена монолитная внутренняя диаметральная перегородка или балки, при этом на них с обеих сторон кольца соосно с его осевой линией установлены металлические полуоси для установки подшипников, внешние ободы которых зажаты хомутами с прикрепленными к ним тросами для транспортировки колец.

На кольцах с обеих сторон могут быть установлены съемные диаметральные балки-распорки с металлическими полуосями в их центрах для установки на них подшипников, внешние ободы которых зажаты хомутами с прикрепленными к ним тросами для транспортировки колец.

Между нижней частью пролетного строения и верхней частью обода кольца устанавливают балки-распорки, закрепленные с обоих концов.

Краткое описание чертежей

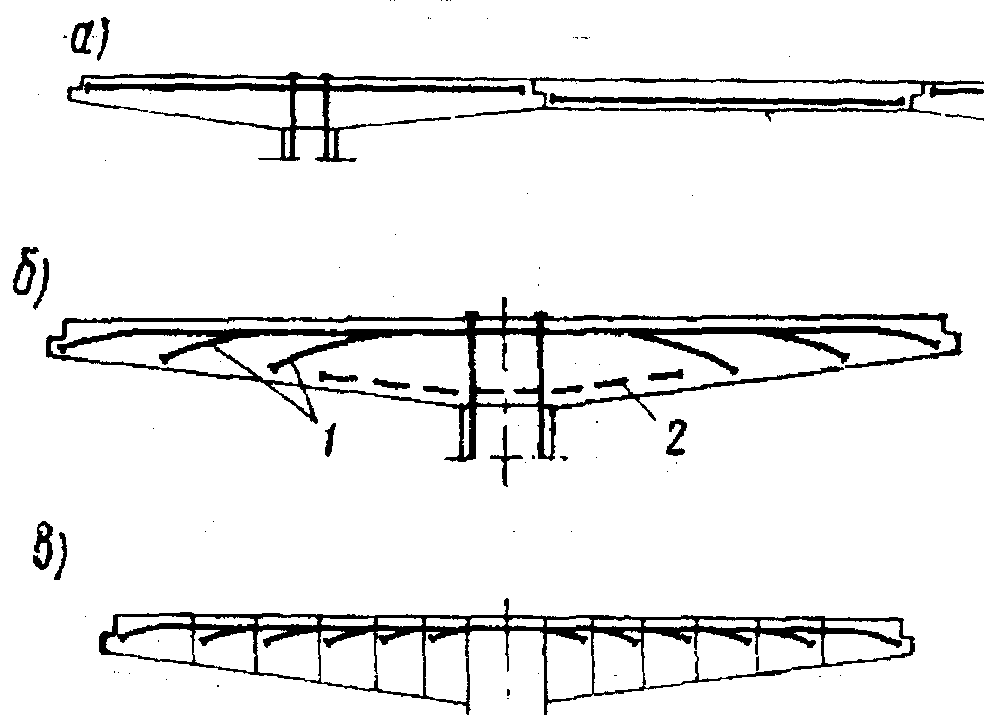

На фиг.1 представлен общий вид моста через неширокие водные преграды;

на фиг.2 представлен общий вид моста через широкие водные преграды;

на фиг.3 представлено сечение ледореза;

на фиг.4 представлен общий вид кольца с различными конфигурациями его внешнего обода;

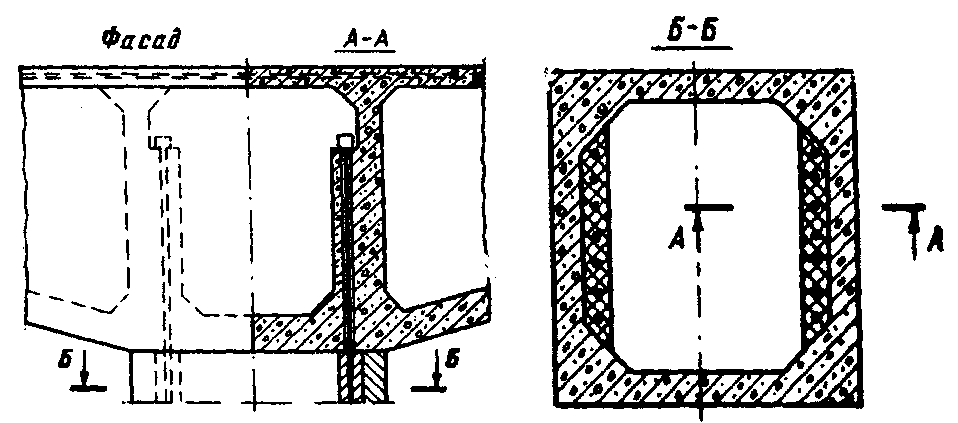

на фиг.5 представлен чертеж кольца с диаметральной монолитной железобетонной перегородкой или балками во внутренней его части с полуосями с обеих сторон кольца;

на фиг.6 представлен чертеж кольца с временными диаметральными балками-распорками с полуосями, с насаженными на них подшипниками, ободы которых зажаты хомутами с прикрепленными к ним тросами;

Позициями на фиг.1 - 6 обозначены:

1 - железобетонные кольца;

2 - ободы колец 1;

3 - ледорезы;

4 - кольцевые желоба на наружной поверхности обода 2 кольца 1;

5 - кольцевые выступы на наружной поверхности обода 2 кольца 1;

6 - диаметральная монолитная перегородка или балки внутри кольца 1;

7 - временные (съемные) диаметральные балки-распорки внутри кольца 1;

8 - металлические полуоси;

9 - подшипники;

10 - хомуты с закрепленными на них тросами;

11 - пролетные строения;

12 - береговые устои;

13 - костыли или сваи;

14 - пространства между смежными кольцами 1 и дном;

15 - балки-распорки.

Вариант осуществления способа и конструкции моста

Согласно фиг.1, 6 предложенный способ и конструкция моста содержат железобетонные кольца 1 с ободами различной конфигурации, показанными на фиг.4, 5 и 6, а именно с плоскими ободами, с ободами, края которых в необходимых местах могут иметь заостренную конфигурацию, как показано на сечении Б-Б фиг.4, с кольцевыми желобами 4 на наружной поверхности обода 2 с кольцевыми выступами 5 с конфигурацией, обратной кольцевым желобам 4, и для большей прочности с диаметральной монолитной перегородкой или балками 6 внутри кольца 1 с полуосями 8; кольца установлены на дне вертикально на обода, как показано на фиг.1, 2, при этом смежные кольца 1 в зоне и в направлении прохода ледохода скреплены (сбетонированы) с образованием ледорезов 3. Пролетные строения 11 опираются на ободы 2 колец 1, а со стороны берегов на береговые устои 12. Для большей устойчивости колец 1 они могут быть углублены в нижней части в грунт дна, а в месте их контакта с дном скреплены с ним костылями или сваями 13, забитыми по их бокам в грунт дна, кроме этого, пространства 14 между смежными кольцами 1 и дном засыпаны гравием, грунтом, камнями или забетонированы. Смежные кольца могут быть также взаимно сцеплены с помощью желобов 4 и выступов 5, вставленных друг в друга.

При небольшой ширине водной преграды кольца 1 скреплены друг с другом в одну цепочку, как показано на фиг.1, а при широких водных преградах кольца 1 установлены в ряд по одному или скрепленными парами на определенном расстоянии, как показано на фиг.2.

Для удобства транспортировки колец 1 на место их установки на дне диаметральные монолитные перегородки или балки 6 внутри кольца 1 в центрах их торцов с обеих его сторон имеют полуоси 8 для насаживания на них подшипников 9, которые зажаты хомутами 10 с прикрепленными к ним тросами.

Для увеличения прочности пролетных строений 11 между их нижней частью и верхней частью обода кольца 1 установлены балки-распорки 15, закрепленные с обоих концов.

Осуществление способа и работа конструкции моста

Осуществление данного способа достигается тем, что опоры моста изготавливают в виде монолитных железобетонных колец 1 с ободами с шириной и толщиной, достаточными по размерам и прочности для соответствующих пролетных строений 11 и нагрузок, которые испытывает мост; изготовление колец 1 производят с помощью опалубок, которые разбирают после затвердевания железобетона, затем кольца 1 устанавливают на обод, т.е. в вертикальное положение, например, с помощью лебедок или кранов и скатывают их на дно по заранее подготовленному на дне полотну с твердым грунтом, после чего при нешироких водных преградах скрепляют все кольца 1 друг с другом в месте контакта их ободов и на них устанавливают пролетные строения 11, которые также скрепляют с кольцами 1 и упирают с двух сторон моста в береговые устои 12, при этом, если пролетные строения 11 состоят из секций, то секции скрепляют между собой. Смежные кольца 1 в зоне и в направлении прохода ледохода скрепляют (бетонируют) с образованием ледорезов 3, а их торцевые части делают заостренными. Положительной особенностью колец является то, что при возрастании на них нагрузки до вдавливания в грунт площадь контакта обода кольца с дном также увеличивается, что соответственно снижает удельную нагрузку на него. Кольца 1 для большей их устойчивости в месте контакта их с дном скрепляют с ним костылями (или сваями) 13, а пространства 14 между смежными кольцами 1 и дном засыпают гравием, камнями, грунтом или бетонируют. Кольца 1 могут иметь кольцевые желоба 4 и соответствующие им кольцевые выступы 5 на наружной поверхности смежных ободов, которые также могут быть использованы как для более удобной их перекатки по соответствующим направляющим, так и для сцепления колец 1 друг с другом. Для большей прочности колец-опор 1 они имеют диаметральные монолитные перегородки или балки 6 внутри кольца 1 с полуосями 8 для насадки на них подшипников 9, верхняя обойма которых зажата хомутами 10 с закрепленными на них тросами, за которые лебедками или плавсредствами кольца 1 перекатывают на их места на дне.