|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Химико-термическая обработка металлов. Химико термическая обработка

Химико-термическая обработка стали.

Химико-термическая обработка стали - совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали - химико-термическая обработка поверхностным насыщением малоуглеродистой (С<0,2%) или легированных сталей при температурах 900...950°С - твердым (цементация твердым карбюризатором), а при 850...900°С - газообразным (газовая цементация) углеродом с последующей закалкой и отпуском. Цель цементации и последующей термической обработки - повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками.

1-ый состав простейшей обмазки: огнеупорная глина с добавлением 10% асбестового порошка, вода. Смесь разводят до консистенции густой сметаны и наносят на нужные участки поверхности изделия. После высыхания обмазки можно производить дальнейшую цементацию изделия.

2-ой состав применяемой обмазки: каолин - 25%, тальк - 50%: вода - 25%. Разводят эту смесь жидким стеклом или силикатным клеем.

Цементацию делают после полного высыхания обмазки.

Вещества, которые входят в состав обмазки, называют карбюризаторами. Они бывают твердые, жидкие и газообразные.

В условиях домашней небольшой мастерской удобнее осуществлять цементацию с помощью пасты. Это цементация в твердом карбюризаторе. В состав пасты входят: сажа - 55%, кальцинированная сода - 30%, щавелевокислый натрий - 15%, вода для образования сметанообразной массы. Пасту наносят на нужные участки изделия, дают высохнуть. Затем изделие помещают в печь, выдерживая при температуре 900-920°С в течение 2-2,5 часов. При использовании такой пасты цементация обеспечивает толщину науглероженного слоя 0,7-0,8 мм.

Жидкостная цементация также возможна в небольшой мастерской при наличии печи-ванной, в которой и происходит науглероживание инструментов и других изделий. В состав жидкости входят: сода - 75-85%, 10-15% хлористого натрия, 6-10% карбида кремния. Печь-ванну наполняют этим составом и погружают изделие или инструмент. Процесс протекает при температуре 850-860°С в течение 1,5-2 часов; толщина науглероженного слоя достигает при этом 0,3-0,4 мм.

Газовую цементацию производят в смеси раскаленных газов, содержащих метан, окись углерода в специальных камерах при температуре 900-950°С и только в производственных условиях. После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Азотирование стали - химико-термическая обработка поверхностным насыщением стали азотом путем длительной выдержки ее при нагреве до б00...650°С в атмосфере аммиака NН3. Азотированные стали обладают очень высокой твердостью (азот образует различные соединения с железом, алюминием, хромом и другими элементами, обладающие большей твердостью, чем карбиды). Азотированные стали обладают повышенной сопротивляемостью коррозии в таких средах, как атмосфера, вода, пар.

Азотированные стали сохраняют высокую твердость, в отличие от цементованных, до сравнительно высоких температур (500...520°С). Азотированные изделия не коробятся при охлаждении, так как температура азотирования ниже, чем цементации. Азотирование сталей широко применяют в машиностроении для повышения твердости, износостойкости, предела выносливости и коррозионной стойкости ответственных деталей, например, зубчатых колес, валов, гильз цилиндров.

Нитроцементация (цианирование) стали - химико-термическая обработка с одновременным поверхностным насыщением изделий азотом и углеродом при повышенных температурах с последующими закалкой и отпуском для повышения износо- и коррозионной устойчивости, а также усталостной прочности. Нитроцементация может проводиться в газовой среде при температуре 840..860°С - нитроцианирование, в жидкой среде - при температуре 820...950°С - жидкостное цианирование в расплавленных солях, содержащих группу NaCN.

Нитроцементация эффективна для инструментальных (в частности, быстрорежущих) сталей; она используется для деталей сложной конфигурации, склонных к короблению. Однако, поскольку этот процесс связан с использованием токсичных цианистых солей, он не нашел широкого распространения.

Борирование стали - химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при температурах 900...950°С. Цель борирования - повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05...0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2...10 раз) бурового и штампового инструментов.

Цинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталей выполняются аналогично цементации с целью придания изделиям из стали некоторых ценных свойств: жаростойкости, износостойкости, коррозионной устойчивости. В настоящее время все большее распространение получают процессы многокомпонентного диффузионного насыщения.

studfiles.net

Химико-термическая обработка стали, металлов и сплавов: виды, назначение

Существуют различные способы воздействия на сталь с целью придания ей требуемых свойств. Один из комбинированных методов — химико-термическая обработка стали.

Химико-термическая обработка

Общие принципы

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Химико-термическая обработка металлов и сплавов осуществляется путем выдерживания при нагреве обрабатываемых материалов в средах конкретного состава различного фазового состояния. То есть, это совмещение пластической деформации и температурного воздействия.

Это ведет к изменению параметров стали, в чем состоит цель химико-термической обработки. Таким образом, назначение данной технологии — улучшение твердости, износостойкости, коррозионной устойчивости. В сравнении с прочими технологиями химико-термическая обработка выгодно отличается тем, что при значительном росте прочности пластичность снижается не так сильно.Основные ее параметры — температура и длительность выдержки.

Рассматриваемый процесс включает три этапа:

- диссоциацию;

- адсорбцию;

- диффузию.

Интенсивность диффузии увеличивается в случае формирования растворов внедрения и снижается, если вместо них формируются растворы замещения.

Количество насыщающего элемента определяется притоком его атомов и скоростью диффузии.

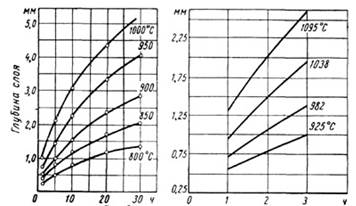

На размер диффузионного слоя влияют температура и длительность выдержки. Данные параметры связаны прямой зависимостью. То есть с ростом концентрации насыщающего элемента возрастает толщина слоя, а повышение интенсивности теплового воздействия приводит к ускорению диффузии, следовательно, за тот же промежуток времени она распространится на большую глубину.

Большое значение для протекания процесса диффузии имеет растворимость в материале обрабатываемой детали насыщающего элемента. В данном случае играют роль пограничные слои. Это объясняется тем, что ввиду наличия у границ зерен множества кристаллических дефектов диффузия происходит более интенсивно. Особенно это проявляется в случае малой растворимости насыщающего элемента в материале. При хорошей растворимости это менее заметно. Кроме того, диффузия ускоряется при фазовых превращениях.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

Кроме того, химико-термическая технология подразделена по типу изменения состава стали на насыщение неметаллами, металлами, удаление элементов.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

По насыщающим элементам металлизацию подразделяют на алитирование (алюминием), хромирование, борирование, сицилирование (кремнием).

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Науглероживание (цементация)

Это насыщение поверхности стальных предметов углеродом. Данная операция улучшает твердость, износостойкость, а также выносливость поверхности материала. Нижележащие слои остаются вязкими.

Данная химико-термическая технология подходит для предметов из низкоуглеродистых сталей (0,25%), подверженных контактному износу и переменным нагрузкам.

Предварительно необходима механическая обработка. Не цементируемые участки покрывают слоем меди либо обмазками.

Температурный режим определяется содержанием углерода в стали. Чем оно ниже, тем больше температура. Для адсорбирования углерода и диффузии в любом случае она должна составлять 900 — 950°С и выше.

Цементация стали

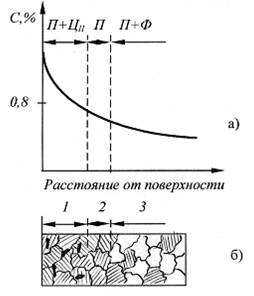

Таким образом, путем насыщения поверхности стальных деталей углеродом достигают концентрации данного элемента в верхнем слое 0,8 — 1%. Большие значения ведут к повышению хрупкости.

Цементацию осуществляют в среде, называемой карбюризатором. На основе ее фазы технологию подразделяют на газовую, вакуумную, пастами, в твердой среде, ионную.

При первом способе применяют каменноугольный полукокс, древесный уголь, торфяной кокс. С целью ускорения используют активизаторы и повышают температуру. По завершении материал нормализуют. Ввиду длительности и малой производительности данная химико-термическая технология используется в мелкосерийном выпуске.

Вторая технология предполагает использование суспензий, обмазок либо шликеров.

Газовую среду наиболее часто применяют при цементации ввиду скорости, простоты, возможности автоматизации, механизации и достижения конкретной концентрации углерода. В таком случае используют метан, бензол или керосин.

Более совершенный способ — вакуумная цементация. Это двухступенчатый процесс при пониженном давлении. От прочих методов отличается скоростью, равномерностью и светлой поверхностью слоя, отсутствием внутреннего окисления, лучшими условиями производства, мобильностью оборудования.

Ионный метод подразумевает катодное распыление.

Цементация — промежуточная химико-термическая операция. Далее осуществляют закалку и отпуск, определяющие свойства материала, такие как износостойкость, выносливость при контакте и изгибе, твердость. Главный недостаток — длительность.

Азотирование

Данным термином называют насыщение материала азотом. Этот процесс производят в аммиаке при 480 — 650°С.

С легирующими данный элемент формирует нитриды, характеризующиеся дисперсностью, температурной устойчивостью и твердостью.

Такая технология химико-термической обработки увеличивает твердость, стойкость к коррозии и износу.

Необходима предварительная механическая и термическая обработка для придания окончательных размеров. Не азотируемые фрагменты покрывают оловом либо жидким стеклом.

Обычно используют температурный интервал от 500 до 520°С. Это дает за 24 — 90 ч. 0,5 мм слой. Толщина определяется длительностью, составом материала, температурой.

Азотирование

Азотирование приводит к увеличению обрабатываемых деталей вследствие возрастания объема верхнего слоя. Величина роста напрямую определяется его толщиной и температурным режимом.

При жидком способе применяют цианосодержащие, реже бесцианитные и нейтральные соли. Ионная химико-термическая операция отличается повышенной скоростью.

Азотирование подразделяют по целевым свойствам: им достигается или улучшение устойчивости к коррозии, либо повышение стойкости к износу и твердости.

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Нитроцементация стали

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Сульфидирование, сульфоцианирование

Это новая химико-термическая технология, направленная на улучшение износостойкости.

Первый метод состоит в насыщении материала серой и азотом путем нагрева в серноазотистых слоях.

Сульфоцианирование подразумевает насыщение углеродом, помимо названных элементов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Химико-термическая обработка стали

Лабораторная работа

Химико-термическая обработка стали

1.Общие сведения

Химико-термической обработкой стали называется процесс, сочетающий поверхностное насыщение стали тем или иным элементом при высокой температуре и термическое воздействие, в результате которых происходит изменение химического состава, микроструктуры и свойств поверхностных слоев деталей.

Химико-термическая обработка включает в себя цементацию, азотирование, цианирование, алитирование, силицирование и т. д.

Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей насыщающий элемент в активном состоянии, и выдержке при этой температуре. Среды, выделяющие насыщающий элемент, могут быть газообразными, жидкими и твердыми.

В отличие от поверхностной закалки при химико-термической обработке разница в свойствах достигается не только изменением структуры металла, но и его химического состава. ХТО не зависит от формы деталей. Она обеспечивает получение упрочненного слоя одинаковой толщины по всей поверхности. ХТО дает более существенное различие в свойствах поверхности и сердцевины деталей. ХТО изменяет химический состав и структуру поверхностного слоя, а поверхностная закалка — только структурВместе с тем ХТО уступает поверхностной закалке по производительности.

Основными элементарными процессами любого вида химико-термической обработки являются:

1. Диссоциация— выделение насыщающего элемента в активном атомарном состоянии в результате разложения исходных веществ: 2СО ↔СО2 + С; 2Nh4 ↔ ЗН2 + 2N и т. д. Степень распада молекул газа (%) называют степенью диссоциации.

2. Абсорбция — захват поверхностью металла свободных атомов насыщающего элемента. Атомы металла, находящиеся на поверхности, имеют направленные наружу свободные связи. При подаче к поверхности детали атомов насыщающего элемента эти свободные связи вступают в силу, что уменьшает поверхностную энергию металла. С повышением температуры абсорбционная способность металла увеличивается. Развитию процесса абсорбции способствует способность диффундирующего элемента образовывать с основным металлом твердые растворы или химические соединения.

3. Диффузия — проникновение насыщающего элемента вглубь металла. В результате абсорбции химический состав поверхностного слоя меняется, образуется градиент концентраций насыщающего элемента в поверхностных и нижележащих слоях. Диффузия протекает легче при образовании твердых растворов внедрения (С, N), чем твердых растворов замещения (Al, Cr, Si). Поэтому при диффузионной металлизации процесс ведут при более высоких температурах.

Поверхностный слой детали, отличающийся от исходного материала по химическому составу, называется диффузионным слоем. Материал детали под диффузионным слоем с неизменившимся химическим составом называется сердцевиной.

2. Цементация стали

Цементацией называется процесс диффузионного насыщения поверхностного слоя стальных деталей углеродом.

Цель цементации — получение на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной. На цементацию поступают механически обработанные детали gприпуском на шлифование 0,05—0,10 мм.

Цементации подвергают стали с низким содержанием углерода 0,1—0,2 %.

На поверхности концентрация углерода достигает 1,0 %. Глубина цементованного слоя (при содержании углерода порядка 0,4 %) обычно лежит в пределах 0,5—2,5 мм. Для достижения высокой твердости поверхности и вязкой сердцевины после цементации всегда проводится закалка с низким отпуском.

Различают два основных вида цементации; в твердой и газовой средах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных стальных ящиках, в которых детали укладываются попеременно с карбюризатором. Ящики закрываются крышками и замазываются огнеупорной глиной для предотвращения утечки газов. В качестве твердого карбюризатора используют дубовый или березовый древесный уголь и активизаторы ВаСО3 или Na2 CO3 . При нагреве до температуры 930—950 °С идут реакции:

2С + О2 → 2СО,

ВаСО3 + С → ВаО + 2СО,

2СО → СО2 + С.

Образующиеся активные атомы углерода диффундируют в решетку γ-железа.

Процесс цементации в твердом карбюризаторе проводят выше Ас3 , когда сталь находится в аустенитном состоянии, в котором растворимость углерода выше. В течение 8—10 ч образуется слой толщиной около 1мм.

Газовая цементация является основным процессом массового производства. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация проходит быстрее, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной 1 мм образуется за 6—7 ч.

После цементации характерно неравномерное распределение углерода по сечению детали. Полученный в результате цементации наружный слой содержит более 0,8 % углерода и имеет структуру заэвтектоидных сталей — перлит и вторичный цементит. Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее — слой с феррито-перлитной структурой. Кроме того, после цементации из-за длительной выдержки при высоких температурах стали приобретают крупнозернистость.

3. Азотирование стали

Азотированием называется процесс насыщения поверхностного слоя азотом.

Целью азотирования является создание поверхностного слоя с высокой твердостью, износостойкостью, повышенной усталостной прочностью и сопротивлением коррозии.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 ч) деталей в атмосфере аммиака при 500—600 °С. При более высокой температуре образуются более крупные нитриды и твердость уменьшается. Азотирование проводят в стальных герметически закрытых ретортах, в которые поступает аммиак.. Реторту помещают в нагревательную печь. Поступающий из баллонов аммиак при нагреве разлагается на азот и водород:

Nh4 →3H + N.

Активные атомы азота проникают в решетку α-железа и диффундируют в ней. Образующиеся при этом нитриды железа еще не обеспечивают достаточно высокой твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, прежде всего хрома, молибдена, алюминия. При совместном легировании стали Cr, Mo, A1 твердость азотированного слоя по Вик-керсу достигает HV1200, в то время, как после цементации и закалки твердость HV900.

Благодаря высокой твердости нитридов легирующих элементов азотированию обычно подвергают легированные среднеуглеродистые стали. К таким сталям относятся 38Х2МЮА, 35ХМА, более дешевая 38Х2Ю, а также некоторые штамповые стали, например 3X2BS, 5ХНМ.

Азотированию обычно подвергают готовые изделия, прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском). После такой термической обработки металл приобретает структуру сорбита, имеющую высокую прочность и вязкость. Эта структура сохраняется в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Высокая твердость после азотирования достигается сразу и не требует последующей термической обработки. Это важное преимущество процесса азотирования.

Участки, не подлежащие азотированию, защищают нанесением тонкого слоя олова (10—15 мкм) электролитическим методом или жидкого стекла. Глубина азотированного слоя составляет 0,3— 0,6мм. Из-за сравнительно низких температур скорость азотирования значительно меньше, чем при цементации и составляет всего 0,01 мм/ч и менее.

По сравнению с цементацией азотирование имеет ряд преимуществ и недостатков. Преимуществами азотирования являются более высокая твердость и износостойкость поверхностного слоя, сохранение им высоких свойств при нагреве до 500 °С, а также высокие коррозионные свойства. В азотированном слое создаются остаточные напряжения сжатия, что повышает усталостную прочность. Кроме того, после азотирования не требуется закалки, что позволяет избежать сопутствующих закалке дефектов.

Недостатками азотирования по сравнению с цементацией является более высокая длительность процесса и необходимость применения дорогостоящих легированных сталей. Поэтому азотирование применяют в случае изготовления более ответственных деталей, от которых требуется особо высокое качество поверхностного слоя.

Азотирование применяют в машиностроении для изготовления мерительного инструмента, гильз, цилиндров, зубчатых колес, шестерен, втулок, коленчатых валов и др.

4. Цианирование стали

Цианированием (нитроцементацией) называется процесс совместного насыщения поверхности стальных деталей азотом и углеродом.

Основная цель цианирования состоит в повышении твердости и износостойкости деталей.

При цианировании нагрев осуществляется либо в расплавленных солях, содержащих цианистые соли NaCN или KCN, либо в газовой среде, состоящей из смеси СН4 и Nh4 . Состав и свойства цианированного слоя зависят от температуры проведения цианирования.

В зависимости от температуры процесса различают высокотемпературное (850—950 °С) и низкотемпературное (500—600 °С) цианирование. Чем выше температура цианирования, тем меньше насыщение поверхностного слоя азотом и больше углеродом. Совместная диффузия углерода и азота протекает быстрее, чем у этих элементов в отдельности.

При низкотемпературном цианировании поверхностный слой насыщается преимущественно азотом. Низкотемпературному цианированию обычно подвергают окончательно изготовленный и за- точенный режущий инструмент из быстрорежущих марок стали с целью повышения его износостойкости и красностойкости. После низкотемпературного цианирования отпуск не производится. Глубина цианированного слоя 0,01—0,04 мм о твердостью HV1000.

mirznanii.com

Химико-термическая обработка металлов — Мегаэнциклопедия Кирилла и Мефодия — статья

Хи́мико-терми́ческая обрабо́тка мета́ллов, одновременное термическое и химическое воздействие на металл с целью изменения состава, структуры и свойств поверхностного слоя обрабатываемого материала. Химико-термической обработке подвергаются изделия из различных сортов стали, чугуна, чистых металлов, сплавов на основе никеля, молибдена, вольфрама, кобальта, ниобия, меди, алюминия. В результате химико-термической обработки можно получить упрочнение поверхностных слоев этих материалов (повышение твердости, усталостной прочности, износостойкости), изменение физико-химических и других свойств (коррозионных, фракционных). От поверхностной закалки данный вид обработки отличается тем, что предварительно производят насыщение поверхности обрабатываемых изделий различными элементами: углерода — цементация, азота — азотирование, углерода и азота — нитроцементация, цианирование, бора — борирование, алюминия — алитирование, кремния — силицирование, хрома — хромирование. Проникая в основную решетку металла, атомы соответствующего элемента образуют твердый раствор внедрения или замещения, либо химическое соединение.Процесс химико-термической обработки протекает в три последовательные стадии. На первой стадии происходит образование активных атомов в насыщающей среде вблизи поверхности или непосредственно на поверхности металла. Этот процесс обусловлен диссоциацией, которая заключается в распаде молекул и образовании активных атомов диффундирующего элемента (например, диссоциацией окиси углерода, сопровождающейся выделением элементарного углерода, или диссоциацией аммиака с выделением азота).

Далее происходит адсорбция (сорбция) образовавшихся активных атомов диффундирующего элемента с поверхностью стального изделия и образуются химические связи с атомами металла. Адсорбция является сложным процессом, который протекает на поверхности насыщения нестационарным образом. Различают физическую (обратимую) адсорбцию и химическую адсорбцию (хемосорбцию). При химико-термической обработке эти типы адсорбции накладываются друг на друга. Физическая адсорбция приводит к сцеплению адсорбированных атомов насыщающего элемента (адсорбата) с образовываемой поверхностью (адсорбентом) благодаря действию Ван-дер-ваальсовых сил притяжения, и для нее характерна легкая обратимость процесса адсорбции — десорбция. При хемосорбции происходит взаимодействие между атомами адсорбата и адсорбента, которое по своему характеру и силе близко к химическому.Следующая стадия химико-термической обработки – диффузия, то есть перемещение адсорбированных атомов в решетке обрабатываемого металла. Процесс диффузии возможен только в том случае, когда диффундирующий элемент может растворяться в обрабатываемом материале, и происходит при достаточно высокой температуре, обеспечивающей энергию, необходимую для протекания процесса. Глубина диффузии, на которую элемент проникает вглубь материала, возрастает с повышением температуры (по экспоненциальному закону) и с увеличением продолжительности процесса (по параболическому закону). Диффузионный слой, образующийся, например, при химико-термической обработке деталей, изменяя структурно-энергетическое состояние поверхности, оказывает положительное влияние не только на физико-химические свойства поверхности, но и на их объёмные свойства. Мощность диффузионного потока, т. е. количество образующихся в единицу времени активных атомов, зависит от состава и агрегатного состояния насыщающей среды, которая может быть твердой, жидкой или газообразной, взаимодействия отдельных составляющих между собой, температуры, давления и химического состава обрабатываемого материала.

Толщина диффузионного слоя, а, следовательно, и толщина упрочненного слоя поверхности изделия, является наиболее важной характеристикой химико-термической обработки. Чем выше концентрация диффундирующего элемента на поверхности, тем больше толщина слоя. Чем выше температура процесса, тем больше скорость диффузии атомов, а следственно, возрастает толщина диффузионного слоя. Границы зерен являются участками, где диффузионные процессы облегчаются из-за наличия большого числа дефектов кристаллического строения. Если растворимость диффундирующего элемента в металле мала, то часто наблюдается преимущественная диффузия по границам зерен

Концентрация диффундирующего элемента на поверхности металла и сплава, а также структура и свойства диффузионного слоя зависят от метода химико-термической обработки. Химико-термическая обработка придает изделиям повышенную износостойкость, жаростойкость, коррозионную стойкость, усталостную прочность.megabook.ru

ХИМИКО – ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ.

Химико-термической обработкой (ХТО) называют обработку, заключающуюся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении.

При этом происходит поверхностное насыщение металлического материала соответствующим элементом (C, N, B, Al, Cr, Si, Ti и др.) путем его диффузии в атомно-кристаллическую решетку металла атомов различных химических элементов из внешней среды (твердой, газовой, жидкой) при высокой температуре.

Такая обработка применима к деталям, от которых требуется твердая и износоустойчивая поверхность при сохранении вязкой и достаточно прочной сердцевины, высокая коррозионная стойкость, высокое сопротивление усталости.ХТО состоит из 3 стадий:

1) Образование активных атомов в насыщающей среде и перемещение их к поверхности обрабатываемого металла;

2) Адсорбцию (захват) активных атомов поверхностью насыщения;

3) Диффузию – перемещение адсорбированных атомов внутри металла.

Процесс ХТО проводится при повышении температуры и зависит от коэффициента диффузии (диффузионной подвижности).

Наиболее распространенными видами химико-термической обработки стали являются:

1. Цементация — насыщение поверхности стальных деталей углеродом;

2. Азотирование — насыщение поверхности стальных деталей азотом;

3. Цианирование — одновременное насыщение поверхности стальных деталей углеродом и азотом.

4. Диффузионная металлизация – насыщение поверхностного слоя хромом, кремнием или алюминием (хромирование, алитирование, силицированием).

ЦЕМЕНТАЦИЯ.

Цементация (науглероживание) — процесс поверхностного насыщения стальных деталей углеродом.

Цель цементации получить детали с вязкой сердцевиной и твердой поверхностью.

[Окончательные свойства цементованных изделий приобретают после закалки и низкого отпуска.]

Такие детали во время работы не разрушаются от ударов и хорошо сопротивляются истиранию. Цементации подвергают детали из углеродистой и легированной стали с содержанием углерода от 0,08 до 0,35%.

Богатые углеродом смеси, применяемые для цементации, — карбюризаторы — могут быть твердыми и газообразными. Соответственно различают твердую и газовую цементацию.

а) б)

Рис 9.1. Продолжительность цементации.

Твердая цементация заключается в нагреве изделий, засыпанных в карбюризатор, в течение достаточно длительного времени (3-5 ч) при температуре выше Ас3. Карбюризатор представляет собой порошкообразную смесь, состоящую из древесного угля (70%), углекислого бария ВаСO3 (20—25%) и углекислого кальция СаСO3 (3—5%).

Температуру цементации принимают на 20—50° выше точки АC3. Температура до 920—930°С позволяет почти в два раза сократить длительность процесса без ухудшения механических свойств стали. Насыщение стали углеродом происходит путем непосредственного соприкосновения частиц угля с поверхностью стальных деталей в газовой среде, которая служит передатчиком углерода. Продолжительность цементации — от 5 до 15 и более часов в зависимости от глубины науглероживания и марки стали. Для цементации могут быть использованы самые разнообразные печи — камерные, непрерывного действия, с вращающейся ретортой, обогреваемые мазутом, газом или электрические.

Газовая цементация осуществляется с помощью газовой атмосферы состоящей из различных углеводородов – метана СН4, этана C2H6 и др.

Газовая цементация в окиси углерода СО впервые была применена П. П. Аносовым. Сущность ее состоит в том, что цементируемые изделия нагревают и выдерживают при температуре 920—950° С в печи, куда в течение всего процесса непрерывно подается цементирующий газ. Для этой цели используют природный газ, состоящий в основном из метана СН4, или искусственные газы, получаемые в результате разложения (пиролиза) нефтепродуктов— керосина, различных масел, бензола, пиробензола и др. Основной составляющей искусственных газов также является метан СН4.Детали загружают в муфельные печи, в которые вводят цементирующие газы. При газовой цементации продолжительность процесса сокращается в 2—2,5 раза. Так, для получения цементованного слоя глубиной 1,0—1,2 мм требуется затратить 4—5 часов.

Газовая цементация обладает преимуществами:

– возможностью регулировать процесс за счет изменения количества и химического состава подаваемого газа;

– отсутствием громоздкого оборудования и угольной пыли; возможностью производить закалку непосредственно из печи.

– процесс газовой цементации более экономичен.

Температурный режим цементации слагается из двух, иногда из трех периодов.

В первый период происходит нагрев деталей до заданной рабочей температуры. Второй период соответствует выдержке при рабочей температуре процесса, которая за весь период остается неизменной. По окончании выдержки, если осуществляют непосредственную закалку деталей, наступает третий период.

Третий период – подстуживание до температуры закалки.

Главный фактор температурного режима цементации – рабочая температура процесса. На заводах эту температуру устанавливают в интервале 900 – 1000 °С. С повышением температуры скорость цементации резко увеличивается.

Поэтому ученые и производственники изыскивают возможности повышения температуры процесса. При этом возникают следующие трудности: ухудшение механических свойств металла вследствие роста зерна при высокой температуре и снижение стойкости оборудования и приспособлений. Кроме этого, возможны и другие затруднения, например увеличение деформации деталей под действием высокой температуры.

Принято различать полную и эффективную толщину цементованного слоя.

Структура цементованного слоя.

Рис.9.2. а) Зависимость концентрации С от толщины цементации;

б) Схема структуры цементованного слоя.

За эффективную толщину принимают сумму заэвтектоидной, эвтектоидной и половины доэвтектоидной зоны слоя. Эффективная толщина цементованного слоя обычно составляет 0,5–1,8 мм и в исключительных случаях достигает 6 мм при больших контактных нагрузках на цементованную поверхность.

Структура после цементации получается крупнозернистой в связи с длительной выдержкой деталей при температуре цементации.

Длительность изотермической выдержки при цементации зависит от заданной толщины слоя и марки цементируемой стали.

Окончательные свойства цементованные изделия приобретают в результате термической обработки после цементации.

При этом исправляется структура и происходит измельчение зерна сердцевины и цементованного слоя, которые были увеличены во время длительного нагрева при цементации. В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку выше точки А1 (сердцевины) при 820–850 0С. Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины.

При газовой цементации часто применяют закалку без повторного нагрева (закалка идет сразу из цементационной печи). Такая термообработка не исправляет структуру цементованного слоя и сердцевины, поэтому применяется только для изделий из наследственно мелкозернистой стали.

Заключительная операция термообработки цементованных изделий – низкий отпуск (160–180 0С), который переводит мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимает напряжения и улучшает механические свойства.

В результате структура цементованного слоя будет: мелкоигольчатый мартенсит отпуска + остаточный аустенит (15–20 %) + избыточные карбиды в виде глобулей. Карбиды— тугоплавкие твёрдые вещества (соединения металлов с углеродом), не растворимы ни в одном из известных растворителей. Толщина эффективного слоя (по твердости HRC » 50) составляет 0,4–1,8 мм.

Марка стали: 40Х13

Похожие статьи:

poznayka.org

Химико-термическая обработка - это... Что такое Химико-термическая обработка?

металлов, совокупность технологических процессов, приводящих к изменению химического состава, структуры и свойств поверхности металла без изменения состава, структуры и свойств его сердцевидных зон. Осуществляется с помощью диффузионного насыщения поверхности различными элементами при повышенных температурах. Выбор элемента (или комплекса элементов) определяется требуемыми свойствами поверхности детали. Насыщение производят углеродом (Цементация), азотом (Азотирование), азотом и углеродом (Нитроцементация, Цианирование), металлами (см. Диффузионная металлизация), бором (Борирование), кремнием (Силицирование) и т.д.В зависимости от физико-химического состояния среды, содержащей диффундирующий элемент, различают Х.-т. о. из газовой, жидкой, твёрдой или паровой фазы (чаще применяются первые 2 метода). Х.-т. о. проводится в газовых, вакуумных или в ванных печах. Х.-т. о. подвергаются изделия из стали, чугуна, чистых металлов, сплавов на основе никеля, молибдена, вольфрама, кобальта, ниобия, меди, алюминия и др.

Физико-химические процессы, происходящие вблизи поверхности при Х.-т. о., заключаются в образовании диффундирующего элемента в атомарном состоянии вследствие химических реакций в насыщающей среде или на границе раздела среды с поверхностью металла (при насыщении из газовой или жидкой фазы), сублимации диффундирующего элемента (насыщение из паровой фазы), последующей сорбции атомов элемента поверхностью металла и их диффузии (См. Диффузия) в поверхностные слои металла. Концентрация диффундирующего элемента на поверхности металла, а также структура и свойства диффузионного слоя зависят от метода Х.-т. о. Глубина диффузии элемента возрастает с повышением температуры (по экспоненциальному закону) и с увеличением продолжительности процесса (по параболическому закону). Диффузионный слой, образующийся при Х.-т. о. деталей, изменяя структурно-энергетическое состояние поверхности, оказывает положительное влияние не только на физико-химические свойства поверхности, но и на объёмные свойства деталей. Х.-т. о. позволяет сообщить изделиям повышенную износостойкость, жаростойкость, коррозионную стойкость, усталостную прочность и т.д. (см. статьи о конкретных процессах Х.-т. о.).Лит.: Минкевич А. Н., Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965; Райцес В. Б., Технология химико-термической обработки на машиностроительных заводах, М., 1965; Самсонов Г. В., Эпик А. П., Тугоплавкие покрытия, 2 изд., М., 1973; Дубинин Г. Н., О механизме формирования диффузионного слоя, в сборнике: Защитные покрытия на металлах, в. 10, К., 1976.

Г. Н. Дубинин.

dic.academic.ru

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Количество просмотров публикации ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ - 404

Химико-термической обработкой принято называть процесс изменения химического состава, структуры и свойств поверхностных слоев стальных деталей. Такой обработке часто подвергают детали с целью повышения твердости, износоустойчивости и коррозионной стойкости поверхностного слоя при сохранении вязкой и достаточно прочной сердцевины.

Наиболее распространенными видами химико-термической обработки являются цементация, азотирование, цианирование, а также диффузионная металлизация.

Кроме указанных видов обработки, также применяют хромирование (насыщение поверхности слоя хромом), силицирование (насыщение кремнием), борирование (насыщение бором).

6.1.Цементация

Цементацией принято называть процесс насыщения поверхностного слоя низкоуглеродистой стали углеродом.

Цель цементации — получение высокой твердости поверхностного слоя деталей при сохранении вязкой и мягкой сердцевины, а также повышение износостойкости и предела усталости. Насыщенный углеродом поверхностный слой принято называть цементированным.

Цементации подвергают детали из углеродистой (иногда и легированной) стали, содержащей углерода от 0,08 до 0,35 %.

Богатые углеродом смеси, применяемые для цементации, называются карбюризаторами. Οʜᴎ бывают твердыми, жидкими и газообразными. От вида применяемого карбюризатора цементация разделяется на твердую, жидкую и газообразную.

Твердая цементация (в твердом карбюризаторе) является наиболее старым процессом химико-термической обработки. Карбюризатор представляет собой порошкообразную смесь, состоящую (по массе) из древесного угля (70%), углекислого бария (20 — 25%) и углекислого кальция (3—5%). Добавление к древесному углю углекислых солей ускоряет процесс цементации.

Толщина верхнего слоя карбюризатора 30—40 мм.

Цементация проводится при температуре выше 950° С, но не более 1000°. Длительность выдержки и температура зависят от требуемой глубины науглероживаемого слоя, к примеру цементация стали при температуре 900° С в течение 5 ч дает науглероженный слой глубиной 10 — 12 мм, а в течение 10ч — 1,5—3,0 мм.

Одним из существенных недостатком цементации в твердом карбюризаторе является значительная трудоемкость, загрязнение воздуха, невысокая производительность, большая длительность процесса. Важно заметить, что для сокращения продолжительности цементации в качестве карбюризатора применяют пасты, имеющие различный состав, к примеру, кокса 50%, углекислого натрия или калия 40%, щавелевокислого натрия или калия 10% и др.

Жидкостная цементация осуществляется путем погружения деталей в соляные ванны при температуре 830—850° С. Карбюризатором при этом являются расплавленные соли, содержащие 75—80% углекислого натрия (сода), 10—15% поваренной соли и 6—10% карбида кремния. Цементация происходит за счёт атомарного углерода, выделяющегося в ванне при 820—850° С от взаимодействия солей с карбидом кремния. Длительность процесса составляет 0,5—2 ч. За 40—50 мин процесса глубина цементированного слоя не превышает 0,2 мм.

Цементации подвергают мелкие детали, глубина цементированного слоя не должна превышать 0,5 — 0,6 мм.

Преимуществом цементации в соляных ваннах является равномерность нагрева и возможность непосредственной закалки после выемки из цементационной ванны. Процесс проходит быстрее, чем при цементации в твердой среде.

Газовая цементация состоит в насыщении поверхности стальных деталей углеродом в атмосфере углеродсодержащих газов.

Газовую цементацию стальных деталей осуществляют в герметически закрытых камерах (муфелях) печей периодического или непрерывного действия путем нагрева при температуре 930—950° С в среде углеродсодержащих газов, к примеру естественных, состоящих в основном из метана СН4, и окиси углерода СО. Используют также жидкие карбюризаторы: бензол, пиробензол, осветительный керосин, синтин (продукт синтеза окиси углерода) и сжиженный природный газ.

Продолжительность процесса устанавливается исходя из требуемой глубины цементуемого слоя. Нагрев в газовом карбюризаторе и процесс насыщения поверхностного слоя являются более прогрессивными и экономичными по сравнению с твердой цементацией.

6.2. Азотирование

Азотированием принято называть процесс насыщения поверхностного слоя стальных деталей азотом.

Цель азотирования — получение высокой твердости и износоустойчивости, хорошей сопротивляемости действию переменных нагрузок, высокого предела выносливости и коррозионной стойкости.

Азотирование производится в герметизированных муфельных камерных или шахтных печах путем нагревания деталей в атмосфере подаваемого под давлением газообразного аммиака NН3. При температуре 500—750° С аммиак разлагается на азот и водород. Атомы азота поглощаются поверхностью металла, диффундируют вглубь и, соединяясь с атомами железа, образуют твердое соединение — нитрид.

Для повышения коррозионной стойкости деталей из углеродистой и конструкционной сталей процесс азотирования проводят при более высоких температурах (600—700° С) в течение 0,5—1 ч. Глубина азотированного слоя зависит от температуры и длительности процесса азотирования, а также от химического и структурного состава стали; в среднем при 500° С азот за каждые 10 ч диффундирует на глубину 0,1 мм.

Азотированию обычно подвергают детали, предварительно подвергнутые закалке, отпуску и механической обработке, включая шлифование; к таким деталям относятся гильзы цилиндров двигателей, зубчатые колеса, валы, клапаны и седла для клапанов, шпиндели и ходовые винты станков, измерительные инструменты и т. п.

6.3.Цианирование

Цианированием принято называть процесс одновременного насыщения поверхности деталей углеродом и азотом. Учитывая зависимость оттемператур, при которых осуществляется процесс, различают три вида цианирования: высокотемпературное, среднетемпературное и низкотемпературное. Одновременное присутствие в среде углерода и азота ускоряет их совместную диффузию (насыщение) в поверхностные слои стали.

В качестве сред бывают твердые порошки и пасты (твердое цианирование), расплавленные цианистые соли (жидкостное цианирование), науглероживающие и азотирующие газы (газовое цианирование).

Твердое цианирование осуществляется аналогично твердой цементации, при этом в карбюризатор добавляют цианистые соли. Такое цианирование применяется главным образом для повышения механических свойств режущего инструмента. Цианирование придает металлу большую износостойкость, чем цементация.

Жидкостное цианирование производится в ваннах с расплавами цианистых солей в целях повышения твердости и износоустойчивости поверхности деталей, изготовленных из конструкционных низкоуглеродистых, а также быстрорежущих и высоколегированных сталей.

Высокотемпературное цианирование применяют в целях повышения твердости и износостойкости поверхности деталей, изготовленных из конструкционных низкоуглеродистых сталей 10, 20, 35, 12ХНЗА и других, содержащих 0,10—0,40% углерода. Оно осуществляется при температуре 780—930° С в ваннах, содержащих 20—40%-ные расплавы цианистых солей с нейтральными солями.

Продолжительность жидкостного цианирования колеблется от 5 мин до 1 ч. Глубина цианированного слоя обычно не превышает 0,35 мм. Для придания цианистому слою высокой твердости детали подвергают закалке и отпуску.

Среднетемпературное цианирование осуществляется при температуре 820—860° С.

Низкотемпературное цианирование применяется с целью повышения режущих свойств инструментов, изготовленных из быстрорежущих и высоколегированных сталей. Цианирование быстрорежущих сталей Р18 и Р9 ведут при температуре 550 — 570° С, высокохромистых сталей— при 510—520° С. Глубина цианированного слоя при этом достигает 0,02—0,06 мм.

Недостатком жидкостного цианирования является ядовитость цианистых солей, а также высокая их стоимость.

Газовое цианирование занимает промежуточное положение между газовой цементацией и азотированием. Газовое цианирование отличается от газовой цементации тем, что к цементирующему газу добавляют аммиак, дающий активизированные атомы азота.

Сущность этого способа состоит по сути в том, что стальные изделия нагревают в герметически закрытых муфельных печах при 550—900° С в смеси аммиака (20 — 30%) и цементирующего газа (70 — 80%) в течение нескольких часов. При этом происходит насыщение стали углеродом и азотом. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, газовое цианирование представляет собой два одновременно идущих процесса — цементацию и азотирование. Отсюда газовое цианирование называют также нитроцементацией.

6.4. Диффузионная металлизация

Диффузионной металлизацией принято называть процесс насыщения поверхностного слоя стальных изделий алюминием, хромом, кремнием, бором и другими элементами с целью придания ему окалиностойкости, коррозионной стойкости, износостойкости и твердости.

В производство внедрены процессы насыщения поверхносного слоя алюминием — алитирование, хромом — хромирование, кремнием — силицирование и бором — борирование.

Алитированием принято называть процесс насыщения поверхности стальных и чугунных деталей алюминием, он основан на диффузии алюминия в железо. Алитированию подвергают для повышения окалиностойкости детали, работающие при высоких температурах (выхлопные коллекторы, колосниковые решетки, сопловые головки паровых котлов, камеры сгорания газогенераторных двигателей, цементационные ящики и т. п.).

Существуют три способа алитирования: жидкостный, твердый и металлизация. Наиболее производительным является способ металлизации.

При твердом способе алитирования стальные изделия закладывают в ящики и пересыпают тщательно перемешанной смесью, составленной из 49% порошка алюминия, 49% порошка окиси алюминия и 2% хлористого аммония (нашатыря). Упакованные в ящики изделия нагревают в печи до 950—1000° С в течение 5—10 ч, при этой образуется алитированный слой глубиной 0,3—1,0 мм.

При жидкостном алитировании в стальном тигле расплавляют алюминий, насыщенный 6—8% железа, и погружают в него изделия, которые в течение 50—90 мин выдерживают при температуре 750—800 ° С. При этом режиме глубина алитированного слоя составляет 0,2—0,35 мм.

Способ металлизации наиболее производительный. Сущность его состоит в том, что расплавленный алюминий сначала наносят на изделие распылением струи сжатым воздухом. Далее нанесенный слой алюминия защищают жаростойкой обмазкой и производят диффузионный отжиг изделий при температуре 920° С в течение 3 ч. В процессе отжига поверхностный слой изделия насыщается алюминием на глубину в среднем 0,5 мм.

Алитирование в расплавленном алюминии и в порошкообразных смесях имеет существенные недостатки в сравнении с приведенным.

Хромированием называют процесс насыщения поверхностного слоя изделий хромом с целью повышения коррозионной стойкости и кислотоупорности низкоуглеродистых сталей; у средне- и высокоуглеродистых сталей одновременно повышается твердость и износостойкость. Хромирование осуществляют в твердой, жидкой или газовой среде.

Для хромирования в твердой среде изделия помещают в ящик с порошкообразной смесью, состоящей из 60—65% металлического хрома или феррохрома, 30—35 % глинозема и 5 % хлористого аммония. В течение 7—12 ч процесс проводят при температуре 1100—1150° С. При этом образуется хромированный слой толщиной 0,1—0,25 мм.

Жидкостное хромирование проводят нагреванием изделий до 900—1100° С в ванне, состоящей из расплавленных хлористых солей бария, магния и кальция с добавкой 15—30% хлористого хрома или 15—25% феррохрома.

Газовое хромирование осуществляют нагреванием изделий в атмосфере паров хлористого хрома при температуре 950— 1050 ° С в течение 3—4 ч, в результате чего образуется хромированный слой 0,05—0,1 мм.

Силицированием принято называть процесс насыщения поверхностного слоя стали и чугуна кремнием для повышения износостойкости, коррозионной стойкости против окисления при высоких температурах (до 1200° С) и действия кислот. Силицирование осуществляется в твердых, жидких и газообразных средах.

Борированием называют процесс поверхностного насыщения стали бором с целью повышения твердости, теплостойкости, износостойкости и коррозионной стойкости. Борирование стали осуществляется электролизным методом в расплавленной буре (деталь — катод, графит — анод). Процесс ведут в течение 6—8 ч при температуре 950° С, глубина борированного слоя 0,15—0,25 мм. Хрупкость борированного слоя препятствует широкому применению этого процесса.

referatwork.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)