|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ. Грм клапан

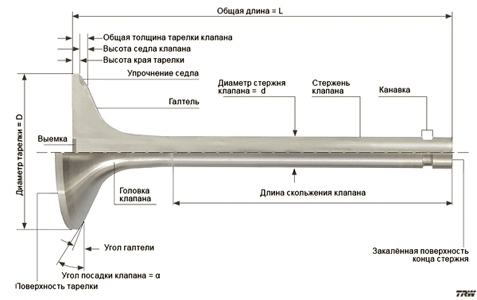

Впускной клапан двигателя

Впускной клапан – элемент механизма газораспределения ДВС, который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для дизельных ДВС или моторов с непосредственным впрыском). Впускной клапан ГРМ осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускной клапан – элемент механизма газораспределения ДВС, который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для дизельных ДВС или моторов с непосредственным впрыском). Впускной клапан ГРМ осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускные клапаны изготавливают из особой стали. К такой стали для изготовления клапанов двигателя внутреннего сгорания выдвигаются отдельные требования:

- высокая твердость поверхности;

- достаточная теплопроводность материала;

- узкий коэффициент термического расширения;

- противостояние разъедающему влиянию продуктов сгорания;

- возможность противостоять регулярным динамическим нагрузкам при высоком нагреве;

Дополнительные требования к стали для клапанов предполагают отсутствие эффекта закаливания в момент охлаждения клапана после работы в условиях высоких температур. Это означает, что при остывании сталь не должна становится хрупкой. Данным требованиям на 100% не соответствует ни одна из разработанных сегодня марок стали.

Клапаны ДВС изготавливают из высоколегированных сильхромов, что позволяет указанной детали работать в условиях высочайшего нагрева. Такой подход обеспечил нужную прочность клапана, а также возможность элемента противостоять коррозионным процессам, которые активно прогрессируют в среде его работы при высоких температурах около 600 — 800 °C.

Клапаны размещают под определенным углом (30-45 градусов) по отношению к вертикальной оси. Отличием впускного клапана от выпускного является то, что его тарелка имеет больший диаметр сравнительно с тарелкой выпускного клапана. Такое различие вызвано тем, что момент открытия впускного клапана происходит именно тогда, кода в камере сгорания появляется разрежение. В момент выпуска в цилиндре имеет место повышение давления.

Разрежение в цилиндре на впуске уступает давлению по силе на такте выпуска. Для максимально качественного и полного наполнения рабочей топливно-воздушной смесью на впуске необходимы клапана с большей пропускной способностью. Такая пропускная способность реализована посредством увеличения диаметра тарелки впускного клапана или количества впускных клапанов.

Тарелка впускного клапана со стороны рабочей камеры сгорания плоская, а со стороны распределительного вала получает форму конуса. Данный конус еще называется фаской. В момент закрытия впускного клапана фаска прилегает к седлу клапана, которое также представляет собой коническое отверстие в ГБЦ.

Тарелка впускного клапана со стороны рабочей камеры сгорания плоская, а со стороны распределительного вала получает форму конуса. Данный конус еще называется фаской. В момент закрытия впускного клапана фаска прилегает к седлу клапана, которое также представляет собой коническое отверстие в ГБЦ.

Точность посадки впускного клапана обеспечена благодаря использованию направляющей втулки. В указанную втулку вставляется стержень клапана, а сама втулка называется направляющей клапана. Направляющие клапанов запрессованы в корпус ГБЦ, а также дополнительно зафиксированы посредством стопорного кольца.

Точность посадки впускного клапана обеспечена благодаря использованию направляющей втулки. В указанную втулку вставляется стержень клапана, а сама втулка называется направляющей клапана. Направляющие клапанов запрессованы в корпус ГБЦ, а также дополнительно зафиксированы посредством стопорного кольца.

Современные силовые агрегаты имеют тенденцию к увеличению количества впускных клапанов на цилиндр для улучшения пропускной способности, повышения эффективности наполнения цилиндра рабочей топливно-воздушной смесью и улучшения мощностных и других характеристик ДВС.

Клапан получает внутреннюю и наружную пружины. Данные цилиндрические пружины закрепляют на стержне клапана. Открытие впускного клапана на такте впуска становится возможным благодаря тому, что усилие от кулачка распределительного вала передается на рокер (толкатель). Конструкция современных ДВС подразумевает прямое воздействие кулачка распредвала на клапан. Пружины клапана плотно закрывают (прижимают) клапан обратно после того, как рокер сбегает с толкателя или стержень клапана прекращает контактировать с кулачком распредвала.

Между распределительным валом (его кулачком) и стержнем клапана (его торцевой частью) имеется конструктивный зазор. Такой зазор (может находиться на отметке 0,3-0,05 мм) создан для компенсации теплового расширения впускного клапана.

Открытие и закрытие впускных клапанов в четко определенный момент становится возможным благодаря угловому положению распредвала, которое в точности совпадает с аналогичным положением коленчатого вала ДВС. Получается, положение распредвала в момент открытия впускных клапанов строго соответствует положению коленвала. Конструкции двигателей могут отличаться, количество распредвалов может быть разным.

Впускной клапан начинает приоткрываться немного раньше того момента, когда поршень окажется в ВМТ (высшая мертвая точка). Это означает, что в самом начале такта впуска (когда поршень начинает опускаться вниз), впускной клапан уже немного открыт. Такое решение называется опережением открытия клапана. Различные модели силовых агрегатов имеют разное опережение, а рамки колебаний находятся в пределах от 5-и до 30-и градусов.Закрытие впускного клапана осуществляется с небольшой задержкой. Клапан закрывается в тот момент, когда поршень в цилиндре оказывается в нижней мертвой точке и далее начинается движение вверх. Цилиндр продолжает наполняться и после начала движения поршня вверх. Такое явление происходит в результате инерционного движения во впускном коллекторе.

Основными неисправностями, которые напрямую связаны с клапанами ДВС, являются: загибание клапанов, зарастание клапанов нагаром и прогар клапана. Загибание клапанов чаще всего происходит по причине обрыва ремня ГРМ. Не менее часто гнет клапана и при неправильно выставленных метках в процессе замены приводного ремня ГРМ. Менять ремень ГРМ и выставлять метки на шкивах распредвала и коленвала нужно с повышенным вниманием.

Основными неисправностями, которые напрямую связаны с клапанами ДВС, являются: загибание клапанов, зарастание клапанов нагаром и прогар клапана. Загибание клапанов чаще всего происходит по причине обрыва ремня ГРМ. Не менее часто гнет клапана и при неправильно выставленных метках в процессе замены приводного ремня ГРМ. Менять ремень ГРМ и выставлять метки на шкивах распредвала и коленвала нужно с повышенным вниманием.

Неисправностью клапанного механизма становится образование нагара на впускных и выпускных клапанах, что проявляется в повышенном шуме в процессе работы и падении мощности ДВС. Характерно появление металлического стука в области клапанной крышки на ГБЦ, а также проблемы с клапанами выявляют по хлопкам во впускном и выпускном коллекторе.

Неисправностью клапанного механизма становится образование нагара на впускных и выпускных клапанах, что проявляется в повышенном шуме в процессе работы и падении мощности ДВС. Характерно появление металлического стука в области клапанной крышки на ГБЦ, а также проблемы с клапанами выявляют по хлопкам во впускном и выпускном коллекторе.

Нагар на клапанах и седлах не позволяет элементам плотно прилегать друг к другу, что ведет к потере необходимого показателя компрессии в двигателе. Снижение компрессии означает потерю мощности ДВС. Сильный нагар также приводит к перегреву и прогару клапана.

Неисправность пружин клапана может привести к деформации ГБЦ и заеданию стержня в направляющей клапана. Неправильный тепловой зазор между рычагом и стержнем приводит к сильному стуку клапанов. В таком случае необходимо немедленно заниматься выставлением требуемого производителем теплового зазора. Автолюбители называют эту процедуру регулировкой клапанов. Регулировать клапана нужно с определенной периодичностью в процессе эксплуатации мотора, а также если указанная возможность отрегулировать клапана двигателя изначально предусмотрена конструктивно.

Читайте также

krutimotor.ru

Механизм газораспределения | Газораспределительный механизм (ГРМ)

В четырехтактных двигателях применяют клапанные механизмы газораспределения, клапаны которых открывают и закрывают впускные и выпускные отверстия. Различают два типа клапанных механизмов газораспределения:

- с подвесными клапанами, расположенными в головке цилиндров

- с боковыми клапанами, размещенными в блок-картере

Механизм газораспределения с подвесными клапанами, применяемый в дизелях и большинстве карбюраторных двигателей, работает следующим образом.

Рисунок. Механизм газораспределения и его детали: 1 — распределительный вал; 2 — толкатель; 3 — штанги; 4 — регулировочный болт; 5 — ось коромысла 6 — коромысло; 7 — шайба крепления пружины сухариками; 8 — пружина клапана; 9 — направляющая втулка; 10 — клапан; 11 — привод; 12 — коленчатый вал

Коленчатый вал приводит во вращение через шестерни распределительный вал 1. При повороте распределительного вала его кулачок своим выступом поднимает толкатель 2, а вместе с ним и штангу 3. Коромысло 6, установленное на оси 5, поворачивается вокруг нее и отжимает клапан 10 вниз. Открывается отверстие канала в головке цилиндров, а пружина 8, предварительно сжатая (чтобы удержать клапан в закрытом положении), еще более сжимается. Когда выступ кулачка выходит из-под толкателя, давление на клапан прекращается и он под действием пружины, плотно закрывает отверстие канала в головке цилиндров.

Механизм газораспределения с подвесными клапанами обеспечивает лучшее наполнение цилиндров и позволяет достигать более высоких степеней сжатия, чем механизм с боковыми клапанами. Поскольку в таком механизме камера сгорания компактна, понижаются тепловые потери через ее стенки и, следовательно, уменьшается удельный расход топлива.

Чтобы изменение размеров при нагревании деталей механизма газораспределения не нарушало плотной посадки клапана в гнезде, между торцом стержня клапана с коромыслом должен быть зазор (h = 0,2…0,5 мм), который регулируют болтом 4.

ustroistvo-avtomobilya.ru

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ — Мегаобучалка

Газораспределительный механизм (ГРМ) предназначен для своевременного впуска свежего заряда в цилиндры двигателя и выпуска отработавших газов.

Основные требования, предъявляемые к ГРМ:

• хорошее наполнение и очистка цилиндров;

• наименьшие габаритные размеры и массы деталей;

• достаточная жесткость деталей;

• высокая надежность;

• простота конструкции;

• минимальные потери на трение;

• стойкость к изнашиванию контактирующих поверхностей.

В зависимости от элементов, посредством которых цилиндры двигателей сообщаются с окружающей средой, газораспределительные механизмы делятся на клапанные и золотниковые.

Золотниковый принцип газораспределения применяется в двухтактных двигателях, где впускные и выпускные каналы имеют в цилиндре окна, которые открываются и закрываются поршнем, т. е. сам ГРМ как таковой отсутствует, а его функции выполняет кривошипно-шатунный механизм.

В современных поршневых ДВС используются клапанные ГРМ.

ГРМ (рис. 4.1) состоит из привода, передаточных деталей и клапанной группы. Привод состоит из зубчатых колес и распределительного вала. Передаточные детали: толкатели, штанги, коромысла. Клапанная группа включает в себя: клапан, направляющую втулку, пружину и замок пружины.

Клапанные ГРМ

Клапанные ГРМ могут иметь различные конструкции.

По расположению клапанов ГРМвыпускаются:

• с нижним расположением клапанов;

• с верхним расположением клапанов.

В первом случае (рис. 4.1, а) клапаны размещаются, как правило, в один ряд сбоку блока цилиндров и приводятся в действие через толкатели 9 от общего распределительного вала кулачками 10.

При нижнем расположении клапанов есть ряд недостатков: растянута форма камеры сгорания, затруднена регулировка, недостаточное

Рис. 4.1. Схемы механизмов газораспределения с различным расположением клапанов: а — нижним; б, в — верхним; / — седло; 2 — стержень клапана; 3 — направляющая втулка; 4 — пружина; 5, 14 — сухари; 6, 12 — тарелки; 7 — регулировочный болт; 8 — контргайка; 9 — толкатель; 10 — кулачок; 11 — сальник клапана; 12, 13 — втулки; 15 — головка блока цилиндров; 16 — стопорное кольцо; 17 — коромысло; 18 — ось; 19 — штанга; 20 — направляющий стакан; 21 — регулировочная шайба

наполнение и очистка цилиндров из-за большого сопротивления впускных и выпускных каналов. Поэтому данная схема на современных двигателях не применяется.

При верхнем расположении клапанов (рис. 4.1, б, в) указанные выше недостатки отсутствуют, поэтому мощность и экономичность двигателя выше.

По расположению распределительного вала ГРМмогут быть:

• с нижним расположением вала;

• с верхним расположением вала.

При нижнем расположении (рис. 4.1, а, б) распределительный вал находится сбоку и немного выше коленчатого вала или над коленчатым валом. ГРМ, показанный на рис. 4.1, б, уступает по жесткости и имеет большую инерционность передаточных деталей, чем ГРМ,изображенный на рис. 4.1. Это можно устранить, используя верхнее расположение распределительного вала (рис. 4.1, в), когда вал находится в головке блока цилиндров и непосредственно воздействует на клапан.

ГРМ работает следующим образом: приводимый во вращение от коленчатого вала распределительный вал кулачками воздействует на толкатели или непосредственно на клапаны через направляющие стаканы (рис. 4.1, в). При нижнем расположении клапанов усилие от толкателей передается на клапаны, а при верхнем расположении усилие от толкателей передается на штанги, а от них на коромысло. Далее клапаны, преодолевая усилие пружин, перемещаются в направляющих втулках и открываются, соединяя полость цилиндра с впускным или выпускным каналом в зависимости от назначения клапана. Кулачки повернутся, и пружины вернут клапаны в закрытое состояние.

По расположению и числу клапанов ГРМмогут быть:

• с продольным расположением относительно оси двигателя;

• с поперечным или косым расположением;

• с двумя клапанами на цилиндр;

• с тремя клапанами на цилиндр;

• с четырьмя клапанами на цилиндр.

Продольное расположение клапанов (рис. 4.2, а—в) является наиболее простым. Расположение клапанов может быть попарное или поочередное. При попарном расположении впускные каналы соседних цилиндров могут иметь общий патрубок.

Поперечное расположение клапанов (рис. 4.2, г) используется при установке свечи зажигания в центре камеры сгорания. При этом обеспечивается лучшее наполнение цилиндров.

Если при этом клапаны наклонены и смещены относительно оси цилиндра, то такое расположение клапанов называется косым. Косое расположение позволяет увеличить диаметр клапанов, улучшить расположение свечей зажигания или форсунок и форму камеры сгорания.

Д) е)

О — впускной клапан O— выпускной клапан

Рис.4.2. Различные расположение и число клапанов в одном цилиндре:

а — два; б — три; в — четыре

При поперечном расположении клапанов впускные и выпускные каналы направлены в разные стороны, что позволяет увеличить диаметр клапанов, а значит, увеличить их пропускную способность.

Увеличение диаметров клапанов приводит к увеличению их массы и, как следствие, инерционности, что отрицательно сказывается при высоких частотах вращения коленчатого вала.

Применение трех, четырех клапанов на цилиндр (рис. 4.2, д—ж) обеспечивает достаточное суммарное проходное сечение клапанов при меньшей массе каждого из них. Однако при этом усложняется конструкция ГРМ и снижается его надежность.

ГРМ могут иметь не один, а два распределительных вала.

По виду привода распределительного вала ГРМмогут быть (рис. 4.3):

• с зубчатым зацеплением;

• с цепным приводом;

• с ременным приводом;

• с вальным приводом.

Привод с зубчатым зацеплением (рис. 4.3, в) чаще всего применяется в механизмах с нижним расположением распределительного вала. Как правило, в этом случае используются два косозубых зубчатых колеса, одно из которых устанавливается на коленчатом валу, а другое на распределительном. При значительных расстояниях между осями коленчатого и распределительного валов, например при расположении распределительного вала в верхней части блока или двух боковых распределительных валах, привод может иметь три и даже четыре зубчатых колеса. Основное достоинство данного привода заключается в простоте конструкции, надежности, а его основной недостаток — повышенный уровень шума.

Бальный привод (рис. 4.3, г) также надежен в работе и применяется в дизелях большой мощности при расположении распределительного вала в головке блока. Его недостатки: сложность конструкции, более низкая жесткость, сложная регулировка.

Преимущества цепного привода (рис. 4.3, б) — возможность передачи момента вращения при больших расстояниях между коленчатым и распределительным валами, простота конструкции, небольшая масса деталей, низкий уровень шума.

Недостатки цепного привода — быстрое изнашивание и растяжение цепи, вибрация под действием переменных нагрузок. Для устранения этих недостатков в цепных приводах устанавливаются автоматические натяжные устройства и специальные направляющие колодки.

Чаще всего используются роликовые двухрядные или однорядные цепи.

В ременном приводе (рис. 4.3, а) используется зубчатый ремень. Преимущества ременного привода: небольшая масса двигающихся деталей, низкий уровень шума, устойчивость регулировок, простота технического обслуживания, так как не требует смазывания и регулировки в процессе эксплуатации. -

4 8

Рис.4.3. Различные способы привода распределительного вала: а — ременный; б — цепной; в — с зубчатым зацеплением; г — вальный; 1 — коленчатый вал; 2 — жидкостной насос; 3 — натяжной ролик; 4 — распределительный вал; 5 — приводной ремень; 6 — натяжитель цепи; 7 — башмак натяжителя цепи; 8 — цепь; 9 — успокоитель цепи; 10 — масляный насос; 11 —

промежуточный вал

Ремень изготовляется из синтетических материалов, армированных стекловолокном или проволочным кордом. Единственный его недостаток — недолговечность.

На рис. 4.4 представлены различные приводы клапанного механизма. При непосредственном приводе (рис. 4.4, а) на клапан воздействует кулачок распределительного вала через направляющий стакан 1, который исключает дополнительные нагрузки на стержень и втулку клапана. При верхнем расположении распределительного вала и продольном расположении клапанов привод клапана может осуществляться и через одноплечие рычаги (рис. 4.4, б—г), а при поперечном и косом расположении клапанов — через коромысла (рис. 4.4, з). При нижнем расположении распределительного вала привод клапанов осуществляется, как правило, через коромысла (рис. 4.4, д—ж).

Рис. 4.4. Привод клапанного механизма: а — непосредственный; б—г — через рычаги; д—з — с помощью коромысла; 1 — стакан; 2 и 6 — стойки; 3 и 4 — регулировочные винты;

megaobuchalka.ru

Клапаны форсированного двигателя | Газораспределительный механизм (ГРМ)

Очевидно, что для заполнения цилиндра повышенным зарядом воздуха необходимо (при сохранении эффективности наполнения) повысить размеры проходных сечений клапанов, их время — сечения. Это необходимое увеличение зависит от величины наддува двигателя. Пусть двигатель без наддува имел проходное сечение впускного клапана порядка 12,6 см2, т. е. при давлении на впуске 1 бар обеспечивалось эффективное наполнение цилиндра. Определим, какое проходное сечение должен иметь впускной клапан двигателя, если он форсируется наддувом в 2 бара. Необходимое проходное сечение клапана в этом случае должно быть увеличено пропорционально корню квадратному из относительного увеличения давления на впуске.

Однако этого количества воздуха может быть недостаточно для достижения мощности, которую надо получить при наддуве. Например, исходная мощность была равна 162 кВт, а после наддува должна быть равна 260 кВт. Тогда увеличение мощности составляет 260/162 = 1,6. Следовательно, в 1,6 раза необходимо увеличить расход воздуха. А повышенное давление воздуха обеспечило увеличение расхода воздуха лишь в 1,41 раза. Увеличим диаметр клапана на 10%, т. е. сделаем клапан вместо диаметра 40 мм равным 44 мм. Тогда проходное сечение станет равным 15,2 см2, а расход воздуха будет пропорциональным 15,2-1,41=21,43. Следовательно, относительно двигателя без наддува он возрос в 21,43/12,6=1,7 раза. Это превышает необходимое увеличение мощности, а значит, устраивает нас. Однако, это решение часто невыполнимо. Это связано с тем, что у двигателя без наддува обычно размеры клапанов делают максимально возможными для повышения коэффициента наполнения цилиндра. И дальнейшее увеличение размера клапана просто невозможно. Кроме того, увеличение диаметра клапана приводит к ограничениям в размерах перемычек головки цилиндра и к повышенным их нагружениям как механическим, так и термическим. Кроме того, наличие повышенных проходных сечений каналов в головке осложняет циркуляцию охлаждающей воды в её полостях. То есть увеличивая диаметр клапана, необходимо, по существу, проектировать новую головку цилиндра. На рисунке показано сравнение конструкции головки в зоне размещения форсунки для случая безнаддувного двигателя и двигателя с наддувом. В конструкции, применяемой в двигателе с наддувом, устранение защитного экрана, кожуха «с» корпуса форсунки приводит к появлению недостатка — невозможности демонтажа форсунки без слива воды системы охлаждения.

Рис. Сравнение толщины днища головки цилиндра в зоне установки форсунки для двигателя без наддува (слева от осевой линии, А) и двигателя с наддувом (справа от осевой, Т).g — толщина днища, С — кожух корпуса форсунки, Р — рёбра жёсткости и направления потока воды охлаждения.

Однако, одновременно появляются и достоинства: увеличение толщины днища головки цилиндра, возможность увеличения диаметра клапана (и размещения прочного седла клапана в головке). Применение дефлектора «р» позволяет не только повысить жёсткость стенок между полостями головки, но и обеспечивает необходимые пути и скорости циркуляции воды в головке с целью её более эффективного охлаждения. Для повышения скорости открытия и закрытия клапана приходится идти на повышение интенсивности удара клапана о седло при его посадке. Для сохранения надёжности и долговечности узла «клапан-седло клапана» приходится идти на применение более прочных вставок в горловину канала в качестве седла клапана.

ustroistvo-avtomobilya.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)