|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

2.15. Притирка, полирование и отделка поверхности. Притирка и доводка слесарное дело

Притирка и доводка. Слесарное дело |

Притирка и доводка

Притирка — это слесарная операция по удалению с поверхности обрабатываемой детали тончайшего слоя металла (до 0,02 мм) с целью получения высокого качества ее поверхности (плоскостности, прямолинейности, малой шероховатости) для обеспечения плотного (герметичного) или разъемного (подвижного) соединения. Режущим инструментом при притирке являются острые ребра мельчайших зерен абразивного материала. Наибольшее распространение в слесарном деле имеют следующие виды притирки поверхностей: плоских (широких и узких), цилиндрических, конических, а также криволинейных различной конфигурации. Особый вид притирки — притирка кранов с коническими пробками и клапанов в целях достижения их герметичности, когда абразивным материалом обрабатываются обе поверхности — пробки крана, клапана и их гнезд (седел).

Притирка является окончательной операцией, более точной, чем шабрение. Обработка осуществляется после механической обработки — шлифования, тонкого точения, фрезерования, развертывания или шабрения. Шероховатость подготовленной под притирку поверхности не должны превышать Ra 0,63. Припуск на притирку должен быть весьма незначителен и составлять не более 0,05 мм. Притирке подвергаются как термически обработанные, так и термически необработанные заготовки. Притиркой достигается точность геометрических размеров до 0,005 мм и шероховатость поверхности Ra 0,008.

Доводка — это чистовая отделочная операция, позволяющая с помощью притирки обрабатывать детали с высокой точностью линейных размеров (по 5… 6 квалитетам) и геометрической формы, а также с очень малой степенью шероховатости. Путем доводки обрабатываются режущие и измерительные и проверочные инструменты, матрицы и пуансоны штампов и другие детали, к которым предъявляются высокие требования по параметрам точности размеров и геометрической формы, а также шероховатости обработанных поверхностей.

Подготовка поверхностей под доводку осуществляется теми же методами и с теми же требованиями, что и подготовка поверхностей под притирку. Параметры, достигаемые при доводке, также не отличаются от параметров точности и шероховатости, достигаемых при притирке.

dlja-mashinostroitelja.info

Притирка – доводка поверхности металла: притиры, станки

Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Доводка лезвия рубанка на притирочных брусках

Суть технологии

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

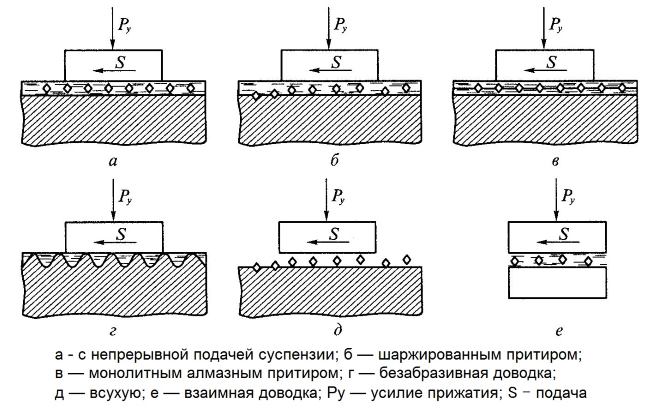

Схемы доводки

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

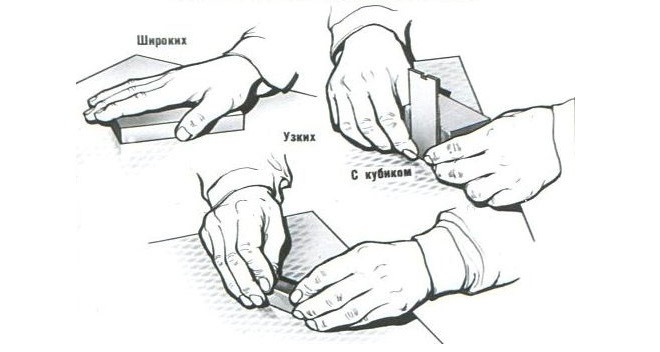

Положение рук при притирке металлических поверхностей

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

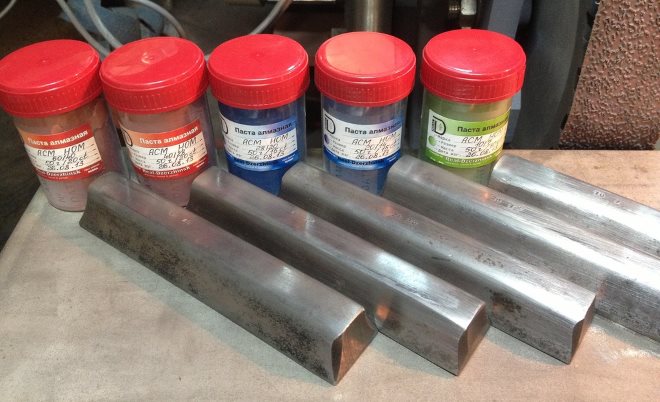

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Инструменты и приспособления

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

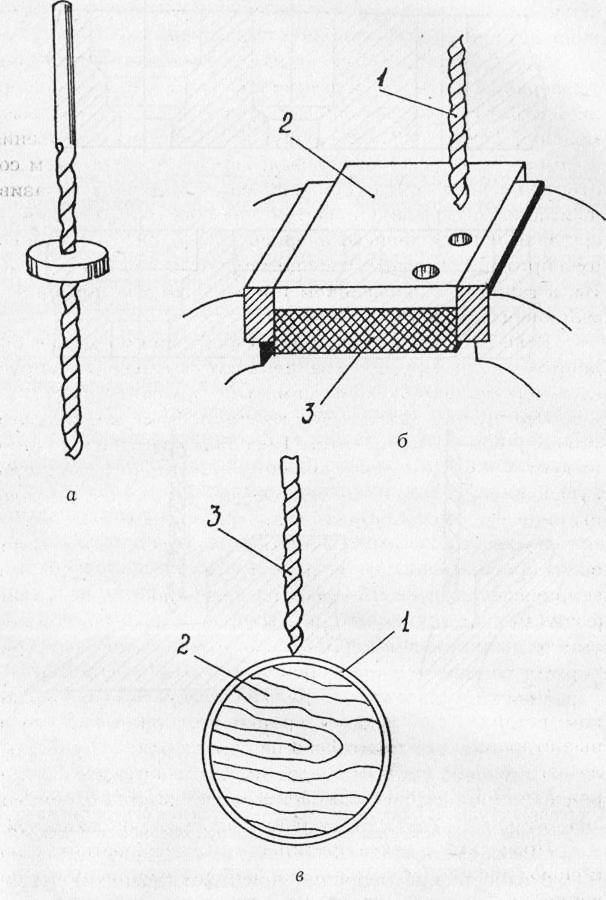

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

Такие станки, обладающие высокой производительностью и обеспечивающие высокое качество притирки, используются в крупносерийном и массовом производстве, поэтому в их конструкциях часто реализованы инновационные технические решения: самоцентрирующиеся центробежные патроны, устройства для автоматической регулировки усилия поджатия и др.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Притирка металлических поверхностей - Слесарные работы

Притирка металлических поверхностей

Притирка металлических поверхностей Категория:

Слесарные работы - общее

Притирка металлических поверхностей

Притирка металлических поверхностей Опиливания, зачистки и шабрения поверхностей зачастую бывает недостаточно, чтобы достигнуть достаточно плотного прилегания деталей друг к другу. Поэтому в процессе сборки механизмов слесари прибегают к притирке (доводке) поверхностей с использованием абразивных порошков и паст. В процессе притирки деталям сообщается наиболее точный размер за счет снятия очень малого припуска (около 0,05 мм). Притиркой можно достичь такого плотного прилегания поверхностей, что соединение будет гидронепроницаемым.

Сразу стоит оговориться, что далее речь пойдет о ручной притирке, ибо вряд ли домашняя мастерская может быть оснащена специальными механическими притирочными станками.

Притирку можно производить двумя способами: одной детали о другую (так притирают в основном криволинейные прилегающие друг к другу поверхности — клапаны, пробки и пр.) или детали о притир (так доводят фланцы, крышки и пр.). В качестве притиров используются плиты, бруски или другие детали, сделанные из более мягкого материала, чем сами притираемые детали (например, для притирки стальных деталей используются чугунные притиры, для притирки деталей из цветных металлов — стеклянные притиры).

Притирка, подобно шабрению, осуществляется в два этапа: предварительная притирка (предназначенные для этого притиры имеют на своей поверхности канавки, куда собирается металлическая стружка) и окончательная притирка — доводка (она производится притирами с гладкой поверхностью).

В качестве притирочных порошков используются: корундовый, карборундовый, наждачный порошки, окись железа, алюминия, хрома, толченое стекло.

Зернистость абразивных порошков — от М40 до М7. В качестве смазки — олеиновая кислота, машинное масло, керосин, скипидар, техническое сало. При доводке вместо абразивных порошков используются пасты, в частности паста ГОИ.

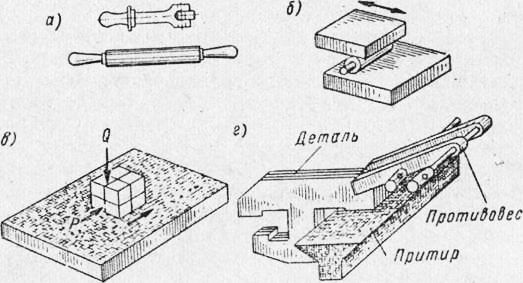

Нанесение притирочных порошков на притиры (или на поверхности деталей, если притирка осуществляется одной деталью о другую) осуществляется двумя способами: во-первых, абразивный порошок можно вдавить в притир стальным закаленным валиком, после чего лишний порошок удалить, а поверхность притира смазать; во вторых, притир можно смазать и уже поверх смазки насыпать абразивный порошок и вдавить его валиком. Притирочная паста наносится на поверхность притира тонким слоем без вдавливания.

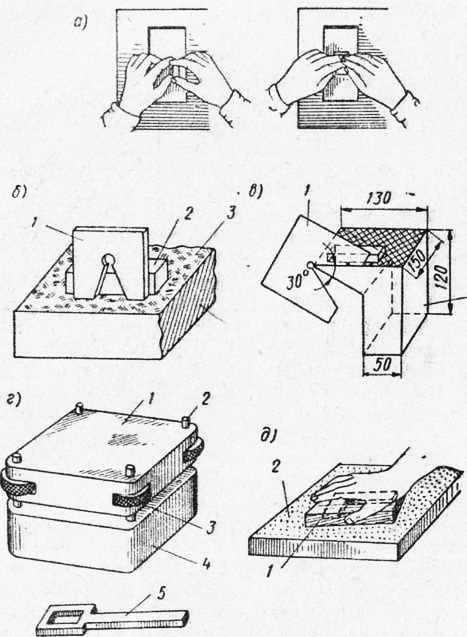

Притирка плоских поверхностей происходит следующим образом: деталь обрабатываемой стороной наложить на подготовленную плоскость притира (или другой притираемой детали) и произвести 20-30 сложных кругообразных движений с сильным нажимом.

Внимание! Траектория движений должна быть действительно сложной (даже можно сказать — хаотичной), чтобы они не накладывались друг на друга. Скорость движений должна быть приблизительно 20 м/мин.

Затем отработанную притирочную массу убирают с поверхности притира и детали и наносят новый слой (зернистость используемого порошка на этот раз должна быть меньше). Таким образом чередуют притирочные движения с заменой притирочного слоя до получения изделием соответствующего вида (при последних подходах абразивный порошок заменяют пастой: сначала грубой, затем — средней, и в последнюю очередь — тонкой. Окончательную притирку (доводку) осуществляют без нанесения пасты, а лишь со смазыванием притира смесью керосина и машинного масла.

Если заготовка очень тонкая в сечении и ее неудобно двигать по притиру, то ее закрепляют на деревянном бруске и перемещают по плите вместе с бруском (рис. 1).

Притирка узких граней деталей или мелких заготовок производится пакетом. Несколько заготовок с помощью струбцин соединяют в пакет и притирают как широкую поверхность. Для этой цели можно использовать стальные или чугунные направляющие бруски или призмы.

Притирка криволинейных поверхностей. Чаще всего криволинейные поверхности двух деталей взаимо-соприкасаемы, при этом одна из поверхностей выпуклая, а другая — вогнутая (например, пробка и гнездо под нее, вместе составляющие самоварный краник), поэтому притирку этих поверхностей производят одна об другую.

Пробку смазывают и присыпают абразивным порошком, вставляют в гнездо и вращают попеременно в разные стороны приблизительно на ‘/4 оборота 5-6 раз, после чего делают полный оборот пробки вокруг ее оси. Чередование притирки с заменой притирающих материалов аналогично притиранию широких плоских поверхностей.

Проверку точности притирки можно осуществить с помощью грифельного карандаша: на одну из притертых поверхностей наносят линию карандашом и проводят ей по другой притертой поверхности. При удовлетворительном качестве притирки карандашная линия равномерно стирается или смазывается по всей длине.

Рис. 1. Сверление отверстий: а -— сверло со втулочным упором; б — сверление неполных отверстий: 1 — пластина, 2 — деталь, 3 — сверло; в — сверление отверстий в полой детали: 1 — деталь, 2 — деревянная пробка, 3 — сверло

В завершение операции притирки (доводки) детали при необходимости обрабатывают полировальниками — эластичными кругами из фетра или войлока. В качестве механического привода полировальника может выступать двигатель от бормашины или электрическая дрель. Полировку производят очень тонкими абразивными порошками со связкой из вазелина, говяжьего сала, воска или полировальными пастами.

Читать далее:

Сверление металла

Статьи по теме:

pereosnastka.ru

Приемы доводки и притирки - Шабрение, притирка и др.

Приемы доводки и притирки

Приемы доводки и притирки Категория:

Шабрение, притирка и др.

Приемы доводки и притирки

Приемы доводки и притирки Ручная доводка и притирка состоят из нескольких последовательно выполняемых рабочих приемов:1) подготовка притира и обрабатываемой поверхности;2) накладывание притира на поверхность детали (или детали на притир) и перемещение их относительно друг друга с определенным давлением и скоростью;3) контроль формы, размеров и шероховатости поверхности.

Подготовка к доводке. В этот комплекс приемов включается проверка слесарем точности формы притира и шаржирование его абразивными порошком и пастой. Рабочая поверхность притира перед началом работы должна быть точно отшлифована и доведена, а также тщательно очищена от отходов абразива. Притир промывают в бензине или керосине и насухо протирают ветошью.

При доводке деталей твердыми абразивами следует производить принудительное шаржирование притира, которое заключается во вдавливании в поверхность притира зерен абразивного материала. Это необходимо для укрепления зерен в мягкой поверхности притира. В противном случае зерна абразивного материала до их укрепления в процессе доводки будут перекатываться между притиром и деталью и портить поверхность детали.

При доводке мягкими абразивами процесс шаржирования заключается в свободном нанесении равномерным слоем на поверхность притира или детали определенного слоя пасты в полужидком состоянии.

Покрытие притира абразивным порошком может быть прямым и косвенным. При прямом покрытии притира абразивным порошком последний вдавливается в притир до начала работы. Этот прием выполняется так: поверхность притира, покрытого тонким слоем смазки, посыпают ровным слоем абразивного порошка, затем при помощи стального закаленного бруска, ролика или цилиндрического валика вдавливают порошок в притир. Круглые притиры катают между двумя твердыми стальными плитами до тех пор, пока абразив не вдавится в поверхность притира.

При косвенном покрытии притира абразивным порошком покрывают не притир, а поверхность обрабатываемой детали, и только уже в процессе доводки абразивный порошок вдавливается в притир, изготовленный из более мягкого материала, чем притираемая деталь. Шаржированный таким способом притир будет иметь поверхность, состоящую из большого количества мелких твердых зерен с режущими ребрами.

При доводке и притирке следует учитывать, что чем выше требование к чистоте поверхности, тем тоньше должен быть слой абразива и смазки, наносимых на притир.

Приемы выполнения доводки и притирки. Подготовленную для доводки деталь аккуратно укладывают на шаржированный притир или, наоборот, притир — на поверхность детали и круговыми движениями в сочетании с прямыми перемещают ее по всей поверхности притира. Нажим на деталь должен быть равномерным и не сильным, а движения рук — плавными. Для предотвращения завалов и перекосов вертикальное усилие Q нужно прилагать в точке, расположенной ближе к работающему, а горизонтальное усилие Р— в наиболее низкой точке детали, расположенной ближе к притиру; при этом деталь будет уравновешена. В ряде случаев для уравновешивания детали применяют специальные противовесы. Опыт показывает, что давление на притир в процессе его работы должно составлять от 1 до 3 кг/см2.

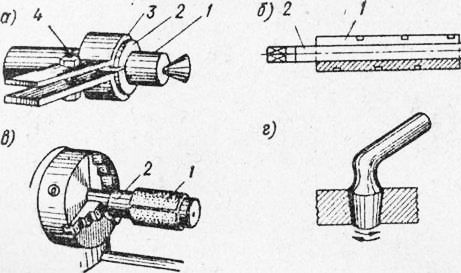

Рис. 1. Приемы доводки и притирки и подготовка к ним: а—оправки (шаржиры) для шаржирования; б—схема шаржирования круглого притира абразивным порошком; в—расположение усилий при доводке; г—уравновешивание притираемых скоб

После 10—11 таких движений абразивный порошок притупляется и его удаляют. Затем чистой ветошью протирают деталь и прекращают доводку после того, как поверхность детали примет матовый или зеркальный вид.

В процессе доводки постепенно переходят от крупнозернистых к мелкозернистым порошкам или пастам. Если в этом случае пользуются одним и тем же прити-пом, т0 следует при каждой смене абразива тщательно промывать притир и протирать его насухо с целью удаления остатков абразива от предыдущей притирки. Если этого не сделать, то оставшиеся на притире более крупные зерна абразива будут портить поверхность детали.

Доводку плоских поверхностей обычно выполняют в два приема: предварительную доводку — на вращающихся притирах с канавками, а окончательною— на неподвижных притирах с гладкой поверхностью. На плитах выполняют доводку деталей, требующих высокой точности, например лекальные линейки, шаблоны, плитки, калибры (рис. 2).

Притираемую поверхность значительных размеров удерживают всеми пальцами и перемещают по притиру обеими руками. В процессе доводки небольших поверхностей деталь нужно удерживать указательными и большими пальцами обеих рук.

Способы доводки узких граней тонких деталей могут быть самыми разнообразными. Доводка, например, плоскостей наружных ребер шаблона производится на плите с помощью направляющего бруска . Внутренние ребра шаблона, угольников и др. следует притирать на угловых плитах, зажимаемых в тисках.

Для доводки тонких деталей, которые трудно или невозможно удержать руками, применяют .специальные приспособления — держатели. На рис. 174, г изображено приспособление для притирки плиток толщиной 1—5 мм. Оно состоит из двух точных чугунных плит, связанных между собой винтами 2 и гайками 3, при помощи которых точно регулируется расстояние между верхней и нижней плитами. В щель между плитами помещают рамку с рукояткой, которая называется тас-калом. В прямоугольное гнездо таскала помещают обрабатываемую плитку, толщина которой больше толщины таскала на 0,2—0,3 мм. Во время притирки, когда таскало перемещают вместе с плиткой, она свободно движется между верхней и нижней плитами приспособления. Если размеры притираемых плиток небольшие, то в таскале делают несколько гнезд — по числу плиток. Длина таскала равна 300—350 мм.

Доводку широких плоскостей, например угольника, нужно производить в такой последовательности:1) смочить рабочую поверхность плиты керосином и начисто ее вытереть;2) нанести на плиту 2 тонкий слой пасты ГОИ;3) укрепить угольник на деревянном бруске 1 при помощи гвоздиков без шляпок, промыть его керосином и насухо вытереть;4) наложить угольник на притирочную плиту;5) перемещать угольник притираемой поверхностью на плите от одного края к другому;6) после десяти проходов (движений) удалить отработанную пасту и нанести на плиту новый слой пасты;7) чередовать притирку с нанесением пасты до получения матовой или глянцевой поверхности.

Рис. 2. Приемы доводки и притирки плоскостей: а — правильное положение рук при доводке узких и широких поверхностей; б — способы доводки тонких изделий; в — схема установки шаблона для притирки внутренних поверхностей; г — приспособление для доводки —притирки больших плоскостей тонких плиток; б — притирка угольника

Доводка наружных цилиндрических поверхностей, как правило, производится на токарных или специально для этой цели приспособленных сверлильных станках. Притирами при этом служат разрезные (регулируемые) чугунные или медные втулки и кольца. В ряде случаев пользуются притирами, имеющими форму плоского напильника.

Рис. 3. Доводка цилиндрических (а, б, в) и притирка конических (г) поверхностей

Для доводки деталь закрепляют в патроне или между центрами станка. Затем втулку покрывают изнутри тонким слоем абразивного порошка и, вставив ее в металлический жимок, надевают на деталь. Слегка подтягивая жимок болтом или вручную, перемещают притир вдоль вращающейся детали.

Доводка и притирка цилиндрических отверстий выполняется с помощью чугунных или медных стержней и втулок; простейший притир представляет собой разрезную втулку, надетую на оправку с конусной посадочной частью. Перемещая втулку-притир вдоль оправки, можно изменять наружный диаметр притира в соответствии с действительным размером притираемого отверстия. Установив таким образом нужный размер, втулку-притир покрывают порошком с маслойГ или пастой ГОИ с керосином п закрепляют в патроне станка. Затем включают возвратно-поступательное движение. Во время доводки деталь удерживают в руках или в специальном держателе.

Притирка конических поверхностей производится специальными притирами-пробками, имеющими канавки для удержания притирочного вещества, или притирами-кольцами. Нанеся на притир ровным слоем смазку с разведенным в ней абразивным порошком (или пасту ГОН), вводят притир в отверстие или накладывают его на обрабатываемый конус и вручную воротком или коловоротом сообщают ёму вращение вокруг оси. Можно вести обработку также на токарном или сверлильном станке. После 10—11 движении снимают притир, насухо вытирают его и притираемую поверхность; операцию притирки повторяют до тех пор, пока вся обрабатываемая поверхность не станет матовой или глянцевой.

Детали кранов и клапанов притирают по взаимно сопрягающимся поверхностям без применения специальных притиров. Чтобы, например, притереть пробку крана к коническому гнезду, поступают следующим образом. На пробку крана наносят слой средней пасты ГОИ, вставляют ее в гнездо и поворачивают то в одну, то в другую сторону, следя за тем, чтобы притирка происходила по всей поверхности пробки и гнезда крана. Для проверки плотности -притирки пробку и гнездо крана тщательно вытирают, затем на пробке проводят вдоль притираемой поверхности мелом или цветным карандашом черту и, вставив пробку в гнездо, поворачивают ее вокруг оси. Если притирка сделана хорошо, то черта сотрется равномерно по всей длине пробки крана.

Доводка чфасонных поверхностей производится с помощью специального фасонного чугунного притира, по которому перемещают притираемую деталь. Профили притира бывают различной сложности. Они должны соответствовать форме притираемой детали.

Приемы проверки обработанных деталей. Проверку и измерение обработанных доводкой плоскостей производят лекальной линейкой на просвет, а также методом интерференции света. При доводке и притирке, выполненной с точностью 0,001 мм, лекальная линейка должна ложиться на обработанную плоскость без всякого просвета. Методом интерференции (Света можно измерять

небольшие плоскости (например, у плоскопараллельных концевых мер длины) с точностью до ±0,1 мкм.

Параллельность проверяют штангенциркулем, микрометром, индикатором, миниметром и оптиметром с точностью от 0,05 до 0,0025 мм, в зависимости от применяемого инструмента. Углы проверяют угольником, угломером, шаблоном, плиточно-угловыми эталонами и синусной линейкой. Точность измерения в зависимости от применяемого инструмента доходит до 4—12°. Проверку конических отверстий обычно производят на краску по точно изготовленным и проверенным калибрам-пробкам. Профиль проверяют при помощи шаблонов, лекал и щупов, а также проектором с точностью до 0,001 мм.

Читать далее:

Механизация процесса доводки и притирки

Статьи по теме:

pereosnastka.ru

Доводка-притирка. Основы технологии машиностроения |

Доводка-притирка — это отделочная операция, выполняемая с использованием абразивных паст или суспензий, нанесенных на поверхность притира. Операция выполняется на малых скоростях при переменном направлении рабочего движения притира. Эта наиболее трудоемкая операция позволяет получить шероховатость обработанной поверхности Лг 0,05…0,01 мкм, отклонения формы — 0,05…0,3 мкм.

Доводка может быть ручная, полумеханическая и механическая. Ручную доводку применяют в единичном и мелкосерийном производстве, а также при обработке деталей сложной формы. Точ-

ность и качество обработки зависят от квалификации рабочего. Полумеханическую (машинно-ручную) доводку используют в мелкосерийном производстве и выполняют с помощью электрических или пневматических доводочных приспособлений. При этом главное движение выполняется приспособлением, а движение подачи — от руки. Механическую притирку применяют в массовом производстве и выполняют на специальных притирочных станках.

ность и качество обработки зависят от квалификации рабочего. Полумеханическую (машинно-ручную) доводку используют в мелкосерийном производстве и выполняют с помощью электрических или пневматических доводочных приспособлений. При этом главное движение выполняется приспособлением, а движение подачи — от руки. Механическую притирку применяют в массовом производстве и выполняют на специальных притирочных станках.

Сущность процесса притирки (рис. 12.18, а) заключается в сочетании химического воздействия кислой среды пасты с механическим воздействием абразива. Абразивные зерна 4 находятся в составе связующей жидкости 5 между обрабатываемой поверхностью заготовки 1 и притиром 3, вдавливаются в поверхность притира и шаржируются в нем.

При взаимном перемещении притира и заготовки абразивные зерна снимают тончайшие стружки 2. Под воздействием кислоты обработанная поверхность покрывается оксидной пленкой. Вначале микронеровности соприкасаются с притиром по малой контактной площади. Срезаются оксидные пленки с выступов микронеровностей. Этот этап характеризуется большим удельным давлением и пластическим деформированием выступов микронеровностей. С увеличением контактной площади давление уменьшается, снижается толщина снимаемого слоя. При этом снимаются только оксидные пленки. Большую роль играет вязкость связующей жидкости. Толщина слоя жидкости между притиром и заготовкой должна быть меньше величины выступающих из притира режущих зерен. В качестве связующей жидкости используют машинное масло, керосин, стеарин и вазелин. Притиры изготавливают из серого чугуна, бронзы, красной меди, твердых пород дерева. В качестве абразива используют порошки, микропорошки или субмикропорошки электрокорунда, карбида кремния, карбида бора, оксида хрома, оксида железа и др. В состав притирочных паст входят химически активные вещества: олеиновая или стеариновая кислота.

Процесс притирки цилиндрической поверхности заготовки 1 (рис. 12.18, б) производится притиром 3, выполненным в виде кольца с прорезями. Ему сообщается возвратно-вращательное движение й\ и возвратно-поступательное движение Г^. Возможно равномерное дополнительное движение заготовки. Аналогичная схема движения применяется при притирке внутренних цилиндрических поверхностей (рис. 12.18, в). Плоские поверхности можно притирать вручную и на специальных доводочных станках (рис. 12.18, г). Заготовки 1 устанавливаются между двумя чугунными дисками-притирами 3 в окнах сепаратора 7. Сепаратор относительно дисков установлен с эксцентриситетом 5… 15 мм. Диски-притиры имеют плоские поверхности и вращаются в разные стороны, верхний имеет самоустанавливающуюся подвеску 6, что обеспечивает строгую параллельность рабочих плоскостей дисков-притиров. При вращении дисков-притиров заготовки получают вращательное движение и дополнительное движение скольжения. Эксцентричное расположение сепаратора обеспечивает дополнительное движение заготовок в радиальном направлении, что приводит к равномерному изнашиванию дисков- притиров. При ручной притирке используют доводочные плиты (рис. 12.18, д) из серого перлитного чугуна твердостью 170… 230 НВ. Рабочая поверхность плит разбита на три участка: 8 — предварительная, 9 — чистовая, 10 — окончательная доводка. Можно использовать три отдельные плиты (предварительную, чистовую, окончательную). С целью обеспечения равномерного изнашивания рабочих поверхностей плит при работе плиту перемещают круговыми движениями.

dlja-mashinostroitelja.info

Шабрение и притирка при слесарных работах в автомобилестроении

Строительные машины и оборудование, справочник

Категория:

Автомобилестроение

Шабрение и притирка при слесарных работах в автомобилестроении

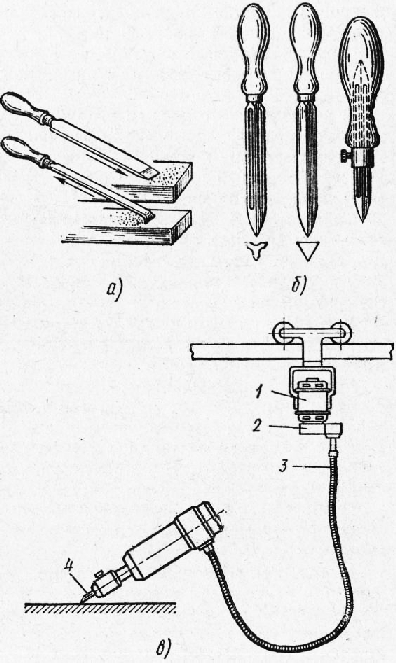

Шабрение и притирка при слесарных работах в автомобилестроенииШабрением называется процесс обработки поверхности изделий, при котором с отдельных участков шабером соскабливают тонкие слои металла.

Шаберы делаются из инструментальных сталей У12, У12А. Режущий конец шабера закаливается без отпуска до твердости HRC 60—65.

Шабер затачивают на наждачном круге так, чтобы штрихи от заточки располагались поперек лезвия, при заточке шабер периодически охлаждают в воде. После заточки лезвие шабера доводят на точильных брусках-оселках или на абразивных кругах, поверхность которых покрывается машинным маслом.

Шаберы бывают с одним или двумя режущими концами, первые называются односторонними, вторые — двусторонними. По форме режущего конца шаберы разделяют на плоские, трехгранные и фасонные.

Плоские односторонние шаберы с прямым или отогнутым вниз концом применяют для шабрения плоских поверхностей, пазов, канавок. Для шабрения кривых поверхностей (при обработке втулок, подшипников и т. п.) применяют трехгранные шаберы.

Фасонные шаберы предназначены для шабрения фасонных поверхностей, сложных по профилю канавок, желобков, пазов и т. п. Фасонный шабер представляет собой набор стальных пластинок, форма которого соответствует форме обрабатываемой поверхности.

Пластинки насаживают на металлическую державку шабера и закрепляют гайкой.

В зависимости от длины и ширины обрабатываемой плоской поверхности величина припуска на шабрение должна быть от 0,1 до 0,4 мм.

Ручное шабрение. Поверхность детали или заготовки перед шабрением обрабатывают на металлорежущих станках или опиливанием. Затем начинают шабрение. Для проверки качества шабрения поверхность поверочной плиты покрывают тонким слоем краски (сурик, синька или сажа, разведенные в масле). Обрабатываемую поверхность тщательно протирают тряпкой, аккуратно накладывают на поверочную плиту и медленно перемещают по ней круговыми движениями, после чего осторожно снимают.

В результате такой операции все выступающие на поверхности участки окрашиваются и отчетливо выделяются пятнами. Окрашенные участки (пятна) вместе с металлом удаляют шабером. Затем обрабатываемую поверхность и поверочную плиту очищают и плиту вновь покрывают слоем краски, деталь снова накладывают на нее и процесс повторяют.

Пятна при повторных операциях будут делаться меньшего размера, а количество их будет увеличиваться. Шабрят до тех пор, пока пятна не будут равномерно расположены по всей обрабатываемой поверхности, а количество их будет соответствовать техническим условиям.

При шабрении кривых поверхностей (например, вкладыша подшипника) вместо поверочной плиты пользуются шейкой вала, которая Должна находиться в сопряжении с обрабатываемой поверхностью вкладыша. В этом случае вкладыш подшипника накладывают на шейку вала, покрытую тонким слоем краски, осторожно поворачивают его вокруг нее, затем снимают, зажимают в тиски и шабрят по пятнам.

Рис. 1. Шаберы ручные: а — прямой плоский односторонний и плоский односторонний с отогнутым концом, б — трехгранные, в — механизированный; 1 — электродвигатель, 2 — редуктор, 3 — гибкий вал, 4 — шабер

При шабрении шабер устанавливают по отношению к обрабатываемой поверхности под углом 25—30° и держат его правой рукой за рукоятку, прижав локоть к туловищу, а левой рукой нажимают на шабер. Шабрение производится короткими движениями шабера, причем если шабер плоский прямой, то движение его должно быть направлено вперед (от себя), плоским шабером с отогнутым вниз концом движение производят назад (к себе), а трехгранным шабером — вбок.

В конце каждого хода (движения) шабера его отрывают от обрабатываемой поверхности, чтобы не получились заусенцы и уступы. Для получения ровной и точной обрабатываемой поверхности направление шабрения каждый раз после проверки по краске меняют так, чтобы штрихи пересекались.

Точность шабрения определяют по количеству равномерно расположенных пятен на площади размером 25 х 25 мм2 обработанной поверхности путем наложения на нее контрольной рамки. Среднее количество пятен определяется проверкой нескольких участков обрабатываемой поверхности.

Механизация шабрения. Ручное шабрение заменяется по возможности шлифованием, точением или его осуществляют механизированными шаберами.

Механизированный шабер приводится в действие электродвигателем через гибкий вал, присоединенный одним концом к редуктору, а другим к кривошипу. При включении электродвигателя кривошип начинает вращаться, сообщая шатуну и прикрепленному к нему шаберу возвратно-поступательное движение. Кроме электрического шабера, применяют пневматические шаберы.

Притиркой называется процесс обработки поверхностей деталей при помощи шлифующих порошков и паст с целью снятия тончайших слоев металла. Притирка применяется в тех случаях, когда требуется получить высокую точность сопряженных поверхностен двух илй нескольких деталей.

Притиркой можно достичь точности обработки в 0,001—0,002 мм. Притиркой получают также поверхности с высоким классом шероховатости и соединения, обеспечивающие герметичность. При притирке снимается тончайший слой металла (за один ход притира 0,002 мм), поэтому перед притиркой поверхности деталей должны быть отшлифованы и припуск на притирку должен оставляться не более 0,01— 0,02 мм.

Притирочные материалы. При притирке применяют абразивные твердые и мягкие материалы. Из твердых абразивных материалов для обработки стали применяют порошки корунда, электрокорунда, для чугуна и хрупких материалов — карбид кремния, для твердых сплавов — карбид бора, синтетические алмазы. К мягким абразивным материалам относятся порошки окислов хрома, железа, алюминия, которые применяются для обработки отожженной стали, чугуна, сплавов меди, алюминия.

Широкое распространение при притирке находят пасты: абразивные на основе электрокорунда или окиси хрома (пасты ГОИ) и алмазные (АПЮО, АП40, АП14, АП1 и др.) на основе синтетического алмаза. Абразивные пасты выпускаются трех типов: грубая для грубой доводки, средняя для предварительной доводки и тонкая для окончательной доводки.

При притирке используют смазочные и охлаждающие жидкости: керосин, легкие минеральные масла, бензин, содовую воду и др. Добавка олеиновой кислоты и канифоли в керосин резко повышает производительность притирки.

Инструментами для притирки служат притиры. Они изготавливаются с высокой точностью по форме обрабатываемой поверхности, имеют правильную геометрическую форму (допускаемое отклонение — несколько микрон). Материал притиров должен иметь однородный состав и твердость и быть мягче материала притираемой детали. Чаще всего притиры изготовляют из мелкозернистого перлитного чугуна твердостью НВ 150—200, а также из стали, меди, латуни, свинца, стекла.

Процесс притирки. При притирке твердыми абразивными материалами обработка ведется за счет механического воздействия зерен этих материалов на частички металла.

При работе мягкими абразивными материалами и пастами под воздействием поверхностно-активных веществ (олеиновой кислоты, стеарина, канифоли) на обрабатываемой поверхности образуется мягкая окисная пленка толщиной порядка сотых долей микрона, которая затем снимается механическим путем (химико-механическая обработка).

Притирка с помощью притиров подразделяется на доводку шаржированными притирами и доводку с намазкой абразивной смесью (доводку свободным абразивным зерном).

В первом случае притир шаржируют, т. е. в его поверхность до начала обработки вдавливают абразивные зерна. Во втором случае абразивная смесь (паста) разводится до полужидкой массы, которой покрывается поверхность притира.

Читать далее: Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Категория: - Автомобилестроение

Главная → Справочник → Статьи → Форум

stroy-technics.ru

2.15. Притирка, полирование и отделка поверхности. Слесарное дело: Практическое пособие для слесаря

2.15. Притирка, полирование и отделка поверхности

Притирка – это снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки или алмазных паст, нанесенных на поверхность инструмента (притира). В качестве инструмента используются притиры, изготовленные из серого чугуна перлитной структуры или другого мягкого металла.

Это один из самых точных способов обработки поверхности металлических деталей. В результате такой обработки с поверхности обрабатываемой детали удаляются все неровности, а также неровности, появившиеся в результате предыдущей обработки, при одновременном достижении очень высокой степени точности плоскостей (1 мкм). Целью притирки является получение точных посадок соприкасающихся поверхностей деталей машин, а также точное выполнение других поверхностей, например, в эталонных плитках.

Различают два вида притирки: притирка шаржирующимся (внедряющимся в поверхность притира) абразивом; притирка нешаржиру-ющимся абразивом.

Первый вид притирки наиболее распространен и осуществляется свободно подаваемым к притиру абразивом в смеси с жидкой смазкой или предварительно шаржированным в притир абразивом в смеси с вязкой смазкой.

В соответствии с указанными видами притирки притиры делятся на ручные, машинно-ручные, машинные (механические) и монтажные.

Притиры имеют вид плиток, притирочных плит, валиков, конусов, кругов, а также могут иметь сложную конфигурацию в соответствии с видом поверхности обрабатываемой детали, причем они могут быть монолитными и разжимными (рис. 34).

Рис. 34. Притиры:

а – для валов; б – для отверстий;

в – дисковый; г – конусный

Материалы для притирки делятся на пасты, притирочные порошки и полотно.

Притирочная паста – это смесь окиси хрома, кремния, стеариновой кислоты, а также небольшого количества жира и машинного масла; изготавливается нескольких сортов. В качестве шаржирующихся порошков используют алмаз, электрокорунд белый и нормальный, карбид бора, стекло, полировочный крокус, абразивный минерал, негашеную известь. Изделия из цветных металлов и сплавов притираются нешаржирующимися абразивами. Зернистость абразивных порошков выбирается в зависимости от назначения операции: для грубой притирки – крупнозернистые, для окончательной – мелкозернистые.

Смазочной средой для свободной подачи абразива служит керосин, а при особо тонкой притирке – бензин; в случае предварительного шаржирования притиров – керосин, машинное масло. Добавкой к керосину стеариновой кислоты достигается ускорение процесса.

Для притирки нешаржирующимся абразивом, обеспечивающей наивысшее качество поверхности и блеск, используются сравнительно мягкие абразивные материалы. При этом твердость притира должна быть выше твердости притираемой поверхности детали. Применяемые абразивы – окись хрома, крокус (окись железа). Смазочная среда – керосин, машинное масло для стали и смесь животного сала с машинным маслом для меди и ее сплавов.

Абразивный минерал, обычно называемый наждаком, – это мелкозернистый естественный корунд темной окраски. Абразивный минерал в виде свободных зерен или зерен, наклеенных на эластичную подложку (полотно, бумагу), используется для полирования и притирки. Размер зерен определяется так же, как и в других абразивных материалах. Чем грубее зерно, тем выше номер, которым обозначается абразивный минерал.

Притиры изготавливают из серого чугуна перлитного класса твердостью в пределах HB 180–200, мягкой стали, латуни, меди, свинца и твердой древесины. Перед тем, как начать работу, притир следует заправить, т. е. втереть в его рабочую поверхность абразивный порошок с помощью стального стерженька или валика (если притиры из мягкого материала) или с помощью притираемой детали (если притир из чугуна).

Полирование представляет собой отделочную обработку, при которой происходит сглаживание поверхностных неровностей в основном в результате пластического их деформирования и (в меньшей мере) – срезания выступов микронеровностей.

Полирование применяется для придания поверхности детали блеска. В результате полирования снижается шероховатость поверхности и достигается зеркальный блеск. Основное назначение полирования – это декоративная обработка поверхности, а также уменьшение коэффициента трения, повышение коррозионной стойкости и усталостной прочности.

Полирование производится мягкими кругами (войлочными, фетровыми, матерчатыми), на которые наносится смесь абразивного порошка и смазки или полировочные пасты.

В качестве абразивных порошков применяются наждачные и электрокорундовые порошки, окись хрома, крокус, венская известь. В качестве масел и связующих элементов микропорошков с мягким кругом или лентой применяются тавот и смеси парафина и воска, наносимые на круги в разогретом состоянии. В ряде случаев абразивный порошок наклеивают на круг столярным клеем или синтетическим клеем БФ-2. Мелкие детали полируются во вращающемся барабане с использованием стальных закаленных шариков диаметром 3–8 мм. Операция полирования может выполняться вручную или машинным способом.

«Наведение мороза» на поверхность – это один из способов окончательной отделки металлической поверхности, придания ей хорошего внешнего вида путем нанесения на нее мелких рисок по определенному узору. Эти риски выполняются осторожно и аккуратно шабером вручную или механическим способом.

Матирование – это придание металлической поверхности матового пепельно-серого цвета. Эта операция выполняется механически на мелких кованых, литых, опилованных или отлитых деталях с использованием стальных или медных проволочных щеток, совершающих вращательное движение. Перед матированием металлическую поверхность увлажняют мыльными растворами.

Оксидирование – это получение на поверхности стальной детали или изделия тонкого слоя окисла голубого или темно-голубого цвета. Самый распространенный способ оксидирования при слесарных работах основан на покрытии хорошо очищенного от ржавчины предмета тонким слоем льняного масла и нагревании его в горне на раскаленном коксе.

Чернение стальной детали производится в такой последовательности: полирование поверхности, обезжиривание венской известью, промывка, сушка, покрытие травящим раствором. После покрытия травящим раствором производится сушка детали при температуре 100 °C в течение нескольких часов, после чего она подвергается действию пара и горячей воды. Затем производится очистка детали в мокром виде проволочной щеткой.

Окраска – это покрытие поверхности слоем краски или лака с целью предупреждения коррозии и придания детали или изделию товарного вида. Окраска выполняется вручную кистью или механически (малярным пистолетом). Краски могут быть водяные, масляные, нитрокраски и синтетические эмали.

Перед окраской предмет следует хорошо очистить, промыть теплым раствором щелочи, затем чистой водой и высушить. После этого металлическая поверхность грунтуется соответствующей грунтовкой или суриком. Поверхности больших предметов или детали машин, плоскости которых должны быть ровными и гладкими, перед окраской подлежат шпаклеванию. После высыхания шпаклевки поверхности шлифуются, затем грунтуются и окрашиваются.

Материалы и пасты, применяемые при притирке, содержат (в числе других) вредные и отравляющие вещества. Поэтому при притирке и отделке поверхностей следует соблюдать общие меры предосторожности (по мере возможности не касаться их пальцами, мыть руки). Инструмент и станки должны быть технически исправны и использоваться в соответствии с инструкцией по эксплуатации. Краски должны храниться в несгораемых ящиках. При окраске, напылении и полировании следует предусматривать меры пожарной безопасности. Работнику необходимо надевать защитную одежду и респиратор. При выполнении этих операций в закрытых помещениях должна быть обеспечена интенсивная вентиляция.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)