|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

2.4 Тормозные системы Тормозные механизмы с механическим приводом. Гидравлический тормозной привод служит

Гидравлический привод тормозов автомобиля | Тормозная система

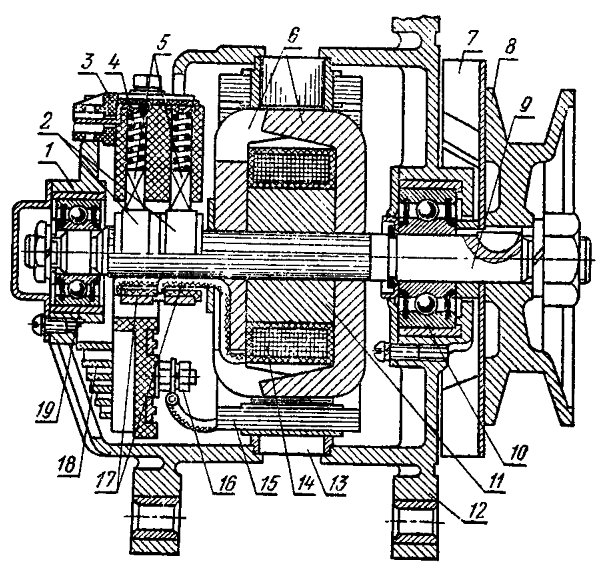

Гидравлический привод колесных тормозов состоит из главного цилиндра, цилиндров колесных тормозов и магистралей.

Главный цилиндр 4 отлит из чугуна вместе с резервуаром для тормозной жидкости и сообщается с ним через два отверстия: перепускное 7 и компенсационное 8. Через отверстия 6 в пробке 5 резервуар сообщается с атмосферой.

Поршень 21, изготовленный из алюминиевого сплава, уплотняется в главном цилиндре резиновыми манжетами 19 и 24. В передней части поршня имеются шесть отверстий 22, перекрываемых звездообразной пружинной пластинкой 20. Перемещение поршня вперед осуществляется педалью 26 ножного тормоза через шток 23. Перемещение поршня назад ограничивается упорной шайбой 3, которая удерживается в цилиндре замочным кольцом 2. В передней части цилиндра расположен и впускной клапан 17, в котором в свою очередь установлен выпускной клапан 15. Выпускной клапан удерживается в закрытом положении пружиной 16, а впускной — пружиной 18. Пружина впускного клапана одновременно удерживает поршень в исходном заднем положении.

Рис. Схема гидравлического привода колесных тормозов: 1 — защитный чехол; 2 — замочное кольцо; 3 — упорная шайба; 4 — главный цилиндр; 5 — пробка; 6 — отверстие для сообщения с атмосферой; 7 — перепускное отверстие; 3 — компенсационное отверстие; 9 — тормозной барабан; 10 — тормозная колодка; 11 — поршень цилиндра колесного тормоза; 12 — манжета; 13 — цилиндр колесного тормоза; 14 — шток поршня; 15 — выпускной клапан; 16 — пружина выпускного клапана; 17 — впускной клапан; 13 — пружина впускного клапана; 19 и 24 — манжеты поршня; 20 — пластина; 21 — поршень главного цилиндра; 22 — отверстие в поршне; 23 — шток поршня главного цилиндра; 25 — стяжная пружина колодок; 26 — педаль ножного тормоза; 27 — пружина педали

В цилиндре, 13 колесного тормоза находятся два поршня 11, уплотняемые манжетами 12. Манжеты прижимаются к поршням разжимной пружиной. Поршни через штоки 14 воздействуют на колодки 10.

Главный цилиндр соединяется с цилиндрами колесных тормозов металлическими трубопроводами и резиновыми шлангами. Главный цилиндр, трубопроводы и цилиндры колесных тормозов заполнены специальной тормозной жидкостью. Заполнение системы тормозной жидкостью производится через горловину в главном цилиндре, закрытую пробкой 5.

Работает гидравлический привод тормозов следующим образом. При нажатии на тормозную педаль 26 поршень 21 главного цилиндра, перемещаясь вперед, перекрывает компенсационное отверстие 8. При дальнейшем перемещении поршня давление жидкости в цилиндре возрастает, выпускной клапан 15 открывается и тормозная жидкость поступает по трубопроводам в цилиндры 13 колесных тормозов. Под давлением тормозной жидкости поршни 11 раздвигаются и прижимают колодки. 10 к тормозному барабану 9. Происходит торможение колес.

Когда прекратится нажатие на педаль ножного тормоза, поршень в главном цилиндре под действием пружины 18 начнет возвращаться в исходное положение. При этом давление в системе привода упадет, пружина 25 возвратит колодки 10 в исходное положение и тормозная жидкость через впускной клапан 17 вытеснится обратно в главный цилиндр.

Для безотказной работы тормозов важно, чтобы в трубопроводах и шлангах не было воздуха, который легко сжимается, и поэтому в системе не создается достаточного давления для получения необходимого тормозного усилия.

Подсос воздуха в гидравлическую систему предупреждается тем, что при отпущенной педали в гидравлическом приводе поддерживается давление, немного превышающее атмосферное, благодаря упругости пружины 18, удерживающей впускной клапан 17 в закрытом положении.

При резком отпускании педали вследствие сопротивления, оказываемого движению тормозной жидкости в трубопроводах и клапане, жидкость не успевает сразу заполнить пространство цилиндра, освобождаемое поршнем, в полости цилиндра перед поршнем образуется разрежение. Тормозная жидкость, находящаяся за поршнем, отжимает усики звездообразной пружинной пластины 20 и через отверстия 22 заполняет полость перед поршнем. Когда поршень займет исходное положение, поступающая в главный цилиндр жидкость будет проходить в резервуар через компенсационное отверстие 8. Это отверстие называется компенсационным потому, что через него происходит компенсация объема тормозной жидкости в цилиндре при ее утечке через неплотности и изменение объема жидкости от температуры.

Для полного растормаживания колес при отпущенной тормозной педали необходимо, чтобы педаль имела небольшой свободный ход (10—15 мм), Свободный ход педали регулируется изменением длины штока, для чего он выполняется из двух частей, ввинчиваемых друг в друга и удерживаемых от произвольного отвинчивания контргайкой.

ustroistvo-avtomobilya.ru

Механический и гидравлический тормозные приводы

Тормозным приводом называется совокупность устройств, предназначенных для передачи усилия, создаваемого водителем на педали или рычаге, к тормозным механизмам или для управления посторонним источником энергии, приводящим в действие тормозные механизмы.

Тормозной привод должен обеспечивать заданное распределение усилий между тормозными механизмами при минимальном усилии воздействия водителя на педали или рычаг, одновременное срабатывание всех тормозных механизмов, быстрое создание полной тормозной силы на каждом колесе. Наряду с этим он должен быть надежным в эксплуатации, иметь несложную конструкцию и высокий КПД.

Тормозные приводы бывают механическими, гидравлическими, пневматическими, электрическими, а также комбинированными (пнсвмогидравлнческими, пневмоэлектрическими).

Механический привод представляет собой совокупность рычагов, валиков, тросов и тяг, через которые усилие от рычага управления передается к тормозным механизмам.

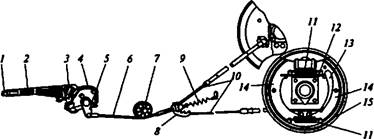

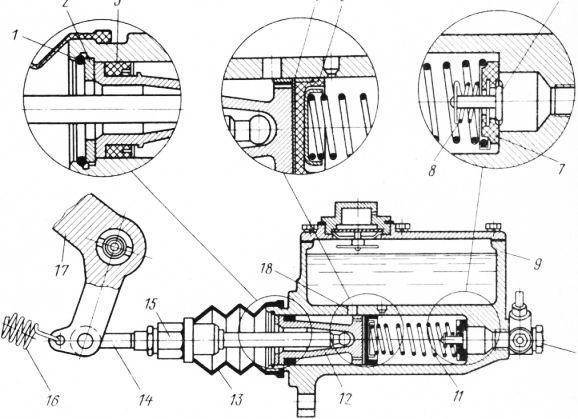

Механический привод стояночной тормозной системы автомобиля ВАЗ-2105 включает в себя следующие детали привода: ручной рычаг 2 (рис 17.4, а) с кнопкой 1 зашелки и зубчатым сектором 4, рычаг 5 переднего троса 6 с оттяжной пружиной 9, ролик 7, направляющую скобу 8 и задний трос 10, а в тормозные механизмы задних колес дополнительно встроены разжимной рычаг 13, укрепленный на задней колодке 14, и распорная планка 12, концы которой упираются в обе тормозные колодки 14.

При перемещении вверх рычага 2 привода стояночной системы' усилие через рычаг 5 и передний трос б посредством направляю-ще го ролика 7 передается на направляющую скобу 8 с накинутым на нее задним тросом 10, концы которого закреплены на разжимных рычагах Л? задних колодок правого и левого тормозных механизмов. Поворачиваясь на своей оси, рычаг 13 перемешает распорную планку 12, которая, раздвигая колодки 14, прижимает их к тормозному барабану 15, обеспечивая торможение колес.

При растормаживаиии перемещают рычаг 2 привода «на себя», нажимая на кнопку /, при этом защелка 3, фиксирующая положение рычага, выводится из зацепления с зубчатым сектором 4. Рычаг 2 переводят в исходное положение (вниз до отказа), при этом стояночная система полностью растормаживается под действием пружин — стяжных 11 и оттяжной 9.

а а

|

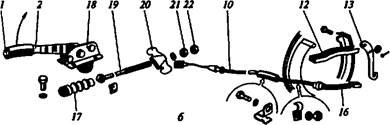

Рис. 17.4. Механические приводы стояночной тормозной системы автомобилей:

а — ВАЗ-2105; б — ВАЗ-2108 и -2109; / — кнопка защелки; 2 — рычаг; 3 — защелка; 4 — зубчатый сектор; 5 — рычаг переднего троса; 6 — трос передний; 7— ролик; 8 — направляющая скоба; 9 — пружина оттяжная; /0— трос задний; И — стяжные пружины; 12 — распорная планка: 13 — разжимной рычаг; 14 — задняя колодка; /5 — тормозной барабан; 16 — пружина заднего троса; 17 — защитный чехол; 18 — кронштейн; 19 — регулировочная тяга; 20 — уравнитель; 21 — гайка; 22 — контргайка

Рис. 17.4. Механические приводы стояночной тормозной системы автомобилей:

а — ВАЗ-2105; б — ВАЗ-2108 и -2109; / — кнопка защелки; 2 — рычаг; 3 — защелка; 4 — зубчатый сектор; 5 — рычаг переднего троса; 6 — трос передний; 7— ролик; 8 — направляющая скоба; 9 — пружина оттяжная; /0— трос задний; И — стяжные пружины; 12 — распорная планка: 13 — разжимной рычаг; 14 — задняя колодка; /5 — тормозной барабан; 16 — пружина заднего троса; 17 — защитный чехол; 18 — кронштейн; 19 — регулировочная тяга; 20 — уравнитель; 21 — гайка; 22 — контргайка

|

Механический тормозной привод стояночной системы автомобиля ВАЗ-21213 практически не имеет принципиальных отличий от рассмотренного.

Механический стояночный тормоз автомобилей ВАЗ-2108, -2109 (рис. 17.4, б) включает в себя ручной рычаг 2 с кнопкой / защелки, сопрягаемой с зубчатым сектором, которые монтируются в сборе на кронштейне 18 и крепятся к полу кузова, регулировочную тягу 19 с установленным на ней защитным чехлом 17 и уравнитель 20, с обеих сторон которого крепятся два троса 10. Свободные концы этих тросов соединены с разжимными рычагами 13, взаимодействующими с распорными планками 12.

При торможении рычаг 2 перемещается вверх и через тягу /9, уравнитель 20 и трос 10 передает усилие на разжимной рычаг 13 и планку /2, которая, действуя на колодки тормозного механизма, обеспечивает торможение автомобиля. При растормаживании рычаг 2 привода опускают вниз до упора, при этом стяжные пружины сжимают колодки, а пружина 16 возвращает трос в исходное положение, в результате чего происходит растормаживание колес. С помощью гайки 21 с контргайкой 22 регулируются величина хода ручного рычага и натяжение тросов 10. На большинстве легковых автомобилей имеется контрольная лампа включения стояночной тормозной системы, выключатель которой крепится под рычагом 2 стояночного тормоза и приводится в действие специальным упором на рычаге.

На грузовых автомобилях с одно- и двухконтурным приводом рабочей тормозной системы (ГАЗ-3307, -3308, ЗИЛ-ІЗІН, а также на ряде модификаций ЗИЛ-43І4І0) установлен центральный двухколодочный тормоз барабанного типа с механическим приводом и ручным управлением. Он расположен непосредственно за коробкой передач или раздаточной коробкой, действует на карданный вал и предназначен для затормаживания автомобиля на стоянках и удержания его на уклонах (подъемах и спусках).

Устройство и работу механизмов стояночной тормозной системы рассмотрим на примере автомобиля ГАЗ-3307. Опорный диск 19тормоза (рис. 17.5) прикреплен болтами к задней стенке коробки передач. К диску крепится корпус 7 разжимного и корпус 4 регулировочного механизмов. Верхние толкатели 5 тормозных колодок опираются на два шарика б, помещенных в канале разжимного стержня 8. С валом / регулировочного механизма соединен сухарь Ї, на который опираются нижние опоры 2 колодок 17 и 20, взаимодействующих с тормозными барабанами 14.

При торможении усилие от рычага 9 передается на тягу /2, которая через вилку 15 с контргайкой 13 обеспечивает поворот разжимного рычага 16 и перемещение разжимного стержня 8. Положение рычага 9фиксируется защелкой // на зубчатом секторе 10. При растормаживании разъединяют защелку с зубчатым сектором и возвращают рычаг 9 в исходное положение, при этом оттяжные пружины 18 и 21 возвращают колодки в расторможенное положение.

Рис. 17.5. Стояночная тормозная система автомобиля ГАЗ-3307:

/ — вал регулировочного механизма; 2 — опора колодок; 3 — сухарь; 4 — корпус регулировочного механизма; 5— толкатель тормозных колодок; 6— шарики; 7— корпус разжимного устройства; 8 — разжимной стержень; 9 — рычаг привода; 10 — зубчатый сектор; II — защелка; 12 — тяга; 13 — контргайка; 14 — тормозной барабан; 15 — вилка; 16 — разжимной рычаг. 17. 20 — колодки с накладками; 18. 21 — оттяжные пружины; 19 — опорный диск тормоза

В случае работы автомобиля в составе автопоезда его тормозной привод взаимодействует с комбинированным тормозным краном. При затормаживании автомобиля-тягача стояночным тормозом приводятся в действие рабочие тормоза прицепа (полуприцепа). Стояночный тормоз можно использовать при движении только в аварийных случаях. Пользоваться стояночным тормозом при обычной езде не разрешается, так как он сильно нагружает механизмы трансмиссии, а при длительном притормаживании теряет свою работоспособность.

Механический привод тормозов имеет значительные потери на трение из-за большого числа опор, шарниров, наличия тросовых соединений и теплового перенапряжения фрикционного сопряжения. Этими потерями объясняется низкий КПД привода. Поэтому в последние годы наметилась тенденция отказа от трансмиссионных тормозных механизмов, так как на больших подъемах и спусках они не обеспечивают достаточной надежности, а в случае поломки карданной передачи происходит отказ стояночной тормозной системы.

На автомобилях большой массы с многоконтурным приводом тормозов (ЗИЛ-4331, КамАЗ-5320, седельные тягачи МАЗ-64227 и -54322) отдельных тормозных механизмов для стояночной тормозной системы нет, для этого используют самостоятельный привод тормозных механизмов колес рабочей тормозной системы.

Гидравлический привод. Большинство современных автомобилей имеют рабочие тормозные системы с гидравлическим или пневматическим приводом. Одним из основных назначений этих приводов является разделение энергопотока на несколько независимых контуров. Контуром привода называется его часть, оставшаяся работоспособной при выходе из строя остальной части привода. Каждый контур привода имеет специальные регулировочные устройства, обеспечивающие восстановление нормальной работы привода в случае ее нарушения.

Гидравлические тормозные приводы позволяют осуществлять заданное распределение усилий по отдельным тормозным механизмам, обладают малыми упругими деформациями и высоким КПД. К недостаткам гидравлического привода можно отнести возможность выхода из строя всей системы при нарушении ее герметичности в любом месте, а также снижение КПД при низкой температуре окружающего воздуха (-30'С и ниже) вследствие увеличения вязкости тормозной жидкости. Гидравлический привод характеризуется простотой конструкции и небольшой массой. Однако создаваемое им тормозное усилие оказывается недостаточным для автомобилей большой массы, поэтому он применяется главным образом на легковых автомобилях, а также на грузовых автомобилях малой и средней массы (ГАЭ-3302 «ГАЗсль», -3307, -3309, -3308 «Садко» и др.).

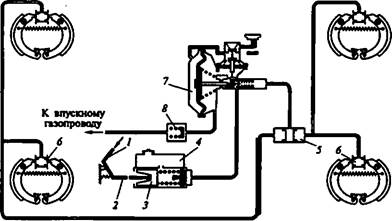

Принципиальная схема рабочей тормозной системы с гидравлическим приводом показана на рис. 17.6. Тормозная система включает в себя главный тормозной цилиндр 4, соединенный с педалью /, колесные рабочие цилиндры б, гидровакуумный усилитель 7с обратным клапаном 8 и разделитель 5 привода тормозных механизмов.

Все полости привода заполняются полигликолевой тормозной жидкостью («Томь», «Роса», «Нева» и др.). Эти жидкости обычно имеют желтую окраску и являются взаимозаменяемыми.

Рис. 17.6. Схема рабочей тормозной системы с гидравлическим приводом:

/ — педаль; 2 — шток; 3 — поршень; 4 — главный тормозной цилиндр; 5 — разделитель приводи; 6 — колесные рабочие цилиндры; 7 — гидровакуумный усилитель; 8 — обратный клапан

Рис. 17.6. Схема рабочей тормозной системы с гидравлическим приводом:

/ — педаль; 2 — шток; 3 — поршень; 4 — главный тормозной цилиндр; 5 — разделитель приводи; 6 — колесные рабочие цилиндры; 7 — гидровакуумный усилитель; 8 — обратный клапан

|

При торможении усилие, приложенное к педали У, передается через шток 2 поршню 3 главного тормозного цилиндра 4. Вследствие перемещения поршня давление в главном тормозном цилиндре повышается до 8,0...9,0 МПа. Вытесняемая поршнем 3 жидкость поступает по трубопроводам к рабочим цилиндрам 6 и, действуя на их поршни, обеспечивает взаимодействие тормозных колодок и барабана в процессе торможения автомобиля (см. рис. 17.2, б). При отпускании тормозной педали / (см. рис. 17.6) происходит растормаживание тормозных механизмов, при этом давление в трубопроводах быстро снижается, но остается избыточным (0,05...0,1 МПа), что исключает возможность проникновения воздуха в тормозную систему.

Гидровакуумный усилитель 7и обратный клапан Услужат для уменьшения усилия, прикладываемого к педали при торможении. Действие усилителя основано на использовании разрежения, образующегося при работе двигателя в его впускном газопроводе. Это создает дополнительное давление в тормозном приводе, облегчая тем самым управление тормозными механизмами.

Разделитель 5 привода имеют автомобили, у которых гидравлический привод рабочих тормозных механизмов передних и задних колес — раздельный, приводимый в действие от общей педали. Разделитель служит для автоматического отключения поврежденного участка (нарушения герметичности) одного из контуров гидропривода.

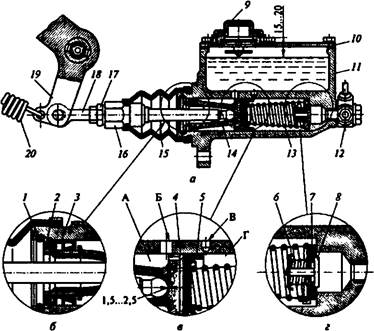

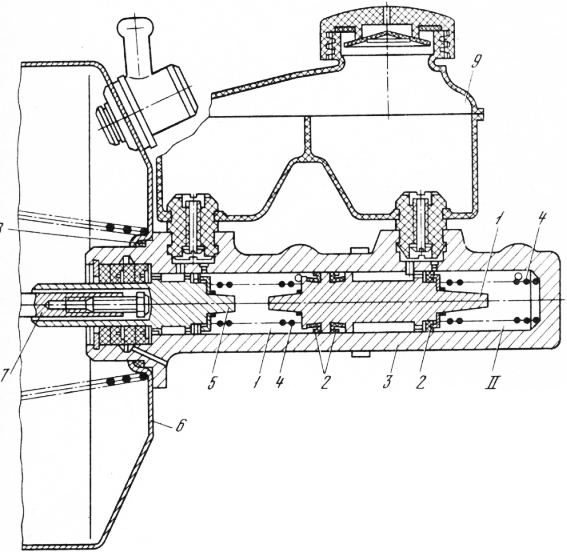

Главный тормозной цилиндр (рис. 17.7) служит для преобразования механического усилия на педали в давление жидкости. Цилиндр отливается как единое целое с резервуаром // для тормозной жидкости. Заливное отверстие в крышке /0 закрывается пробкой Я в которой смонтированы отражатель и сетка, предотвращающие выплескивание тормозной жидкости через отверстия в пробке. Внутри цилиндра находится поршень 14 с установленными на нем двумя уплотнительными манжетами 3 и 5. В головке поршня имеются отверстия, закрытые со стороны полости Г пластинчатым клапаном 4. Поршень прижимается пружиной 13 к опорной шайбе 2, закрепленной в цилиндре стопорным кольцом /.

Рис. 17.7. Главный тормозной цилиндр одноконтурного гидропривода:

а — устройство; 6 — уплотнение задней части поршня; • — поршень; г — клапан; / — стопорное кольио; 2 — опорная шайба; Л 5 — уллотнительные манжету; 4 — пластинчатый клапан; б — пружина впускного клапана; 7 — впускной клапан; 8 — выпускной клапан; 9 — пробка; 10 — крышка; // — резервуар; 12 — штуцер; 13 — пружина поршня; 14 — поршень; 15 — защитный чехол; 16 — толкатель; 17 — контргайка; 18 — тяга; 19 — педаль; 20 — оттяжная пружина; А. Г — рабочие полости цилиндра; Б. В — перепускное и компенсационное

отверстия

Рис. 17.7. Главный тормозной цилиндр одноконтурного гидропривода:

а — устройство; 6 — уплотнение задней части поршня; • — поршень; г — клапан; / — стопорное кольио; 2 — опорная шайба; Л 5 — уллотнительные манжету; 4 — пластинчатый клапан; б — пружина впускного клапана; 7 — впускной клапан; 8 — выпускной клапан; 9 — пробка; 10 — крышка; // — резервуар; 12 — штуцер; 13 — пружина поршня; 14 — поршень; 15 — защитный чехол; 16 — толкатель; 17 — контргайка; 18 — тяга; 19 — педаль; 20 — оттяжная пружина; А. Г — рабочие полости цилиндра; Б. В — перепускное и компенсационное

отверстия

|

Другим концом пружина прижимает к седлу впускной клапан 7 и расположенный в нем выпускной клапан 8; находящийся пол действием пружины б. Толкатель 16 поршня навинчивается на тягу 18 и стопорится контргайкой /7. Тяга при помощи пальца соединяется с педалью 19. Полость цилиндра закрыта от пыли и грязи защитным чехлом 15. В резервуаре 11 выполнены два отверстия: псрспускнос Б и компенсационное В. Отверстие Б предназначено для сообщения резервуара с полостью А цилиндра, а отверстие В — резервуара с полостью Г цилиндра только при исходном положении поршня.

При нажатии на педаль /9 толкатель /б, пройдя 1,5...2,5 мм (свободный ход), перемешает поршень; после того как манжета 5 своей кромкой закроет компенсационное отверстие В, в цилиндре создается давление, и тормозная жидкость через выпускной клапан 8 и штуцер 12 поступит по трубопроводам в рабочие цилиндры тормозных механизмов.

После прекращения нажатия на педаль она возвращается в исходное положение пружиной 20. В то же время колодки тормозных механизмов стягиваются своими пружинами, и жидкость перетекает из рабочих цилиндров в главный через впускной клапан 7. Мри быстром отпускании педали поступающая из магистрали жидкость не успевает заполнить освобождаемую поршнем полость Г. В этом случае полость Г заполняется жидкостью, перетекающей из полости А через имеющиеся в головке поршня 14 отверстия, при этом края резиновой уплотнительной манжеты 5 отжимаются. В дальнейшем поступающая из магистрали жидкость перетекает через компенсационное отверстие В в резервуар.

При полностью отпущенной тормозной педали поршень главного цилиндра доходит до опорной шайбы 2. При этом зазор между толкателем и поршнем должен быть 1,5...2,5 мм, что соответствует свободному ходу педали 8... 14 мм. Регулировку зазора осуществляют изменением длины тяги 18 путем ее ввертывания в толкатель 16 или вывертывания из него.

По такой конструктивной схеме был устроен главный тормозной цилиндр гидропривода тормозов автомобилей ГАЗ-52-04 и их модификаций выпускало 1987 г. В настоящее время модернизированный главный тормозной цилиндр такого типа устанавливается на автомобилях ГАЭ-53-12. Следует также отметить, что по схеме с разделителем тормозов (см. рис. 17.6) был устроен привод ряда моделей легковых автомобилей семейства ГАЗ.

С 1980-х годов наметилась тенденция отказа от разделителей из-за их недостаточной эффективности. Поэтому на современном этапе для повышения надежности тормозных систем практически на всех легковых автомобилях применяют двухконтурный привод тормозных механизмов. При этом главные тормозные цилиндры имеют две независимые полости с установленными в них поршнями и питательными резервуарами (бачками). Гидропривод рабочей тормозной системы этих автомобилей — раздельный, действующий от общей педали отдельно на тормозные механизмы задних и передних колес.

На грузовых автомобилях применяют как одно-, двухконтурные, так и многоконтурные независимые приводы; последние обеспечивают работу рабочих тормозных механизмов отдельно передних и задних колес, стояночного и запасного тормозных механизмов.

В соответствии с требованиями, предъявляемыми к тормозным системам, привод рабочей тормозной систсмы должен иметь не менее двух контуров, причем каждый контур привода при отказе другого контура должен обеспечивать эффективность торможения не менее 35 % эффективности торможения при исправной рабочей тормозной системе.

infopedia.su

Устройство тормозной системы автомобиля

Тормозная система служит для снижения скорости автомобиля, его остановки и удержания на месте на стоянке. Тормозное управление является важнейшим средством обеспечения безопасности автомобиля. К нему предъявляют следующие требования: минимальный тормозной путь, сохранение устойчивости при торможении, стабильность тормозных свойств при неоднократных торможениях, минимальное время срабатывания тормозного привода, малое усилие на тормозной педали при ее ходе 80–180 мм, надежность всех элементов тормозной системы. Основные элементы должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса, время срабатывания тормозного привода должно быть минимальным, между усилием на педаль и приводным моментом должна быть пропорциональность, о неисправности тормозной системы должна оповещать сигнализация.

Виды и устройство тормозных систем.

Тормозное управление автомобиля должно включать рабочую, запасную, стояночную и вспомогательную тормозные системы.

При всех режимах движения автомобиля для снижения его скорости до полной остановки используют рабочую тормозную систему, которая приводится в действие нажатием ноги водителя на педаль ножного тормоза. Рабочая тормозная система обладает наибольшей эффективностью из всех типов тормозных систем. Запасная тормозная система предназначена для остановки автомобиля в случае отказа основной рабочей системы. Она обладает меньшим тормозящим действием, чем рабочая система. Обычно функции тормозящей системы может выполнять исправная часть рабочей тормозной системы или полностью стояночная система.Стояночная тормозная система служит для удержания остановленного автомобиля на месте, чтобы исключить его самопроизвольное движение. Управляется стояночная тормозная система через рычаг ручного тормоза. Вспомогательная тормозная система обязательна для автобусов грузоподъемностью свыше 5 т и грузовых автомобилей грузоподъемностью свыше 12 т. Вспомогательная тормозная система предназначена для торможения на длинных спусках. Она должна поддерживать скорость 30 км/ч на спуске с уклоном 7 % протяженностью 6 км. В некоторых видах автомобилей тормозом-замедлителем является двигатель, выпускной трубопровод которого перекрывается специальной заслонкой. Замедление может осуществляться и при переводе двигателя в компрессионный режим.

Тормозная система состоит из тормозного механизма и тормозного привода. Тормозные механизмы при работе системы препятствуют вращению колес, в результате между колесами и дорогой образуется тормозная сила, останавливающая автомобиль. Размещают тормозные механизмы на передних и задних колесах. Тормозной привод передает усилие от ноги водителя на тормозные механизмы.

На всех легковых автомобилях и грузовых автомобилях грузоподъемностью до 7,5 т применяют тормозной гидропривод, который состоит из главного тормозного цилиндра, рабочих тормозных цилиндров, гидровакуумного усилителя, трубопроводов, педали тормоза с элементами крепления.

Принцип действия тормозного гидропривода состоит в следующем. При нажатии на педаль тормоза поршень главного цилиндра давит на жидкость, которая перетекает по трубопроводам к колесным рабочим цилиндрам. Поскольку жидкость практически не сжимается, она передает усилие нажатия тормозным механизмам колес, преобразующим это усилие в сопротивление вращению колес и вызывающим торможение автомобиля. Если педаль тормоза отпустить, жидкость перетечет по трубопроводам обратно к главному тормозному механизму и колеса растормозятся. Гидровакуумный усилитель облегчает создание дополнительного усилия, передаваемого на тормозные механизмы, и тем самым облегчает управление тормозной системой.

Тормозные механизмы.

В зависимости от конструкции вращающихся рабочих деталей тормозных механизмов различают тормоза барабанные и дисковые.

Барабанный тормозной механизм с гидравлическим приводом состоит из двух колодок с фрикционными накладками, установленных на опорном диске. Нижние концы колодок закреплены шарнирно на опорах, а верхние концы упираются через стальные сухари, колодки в поршни разжимного колесного рабочего цилиндра.

Стяжная пружина прижимает колодки к поршням цилиндра, обеспечивая зазор между колодками и тормозным барабаном в нерабочем положении тормоза. При поступлении жидкости из привода в колесный рабочий цилиндр его поршни расходятся и раздвигают колодки до соприкосновения с тормозным барабаном, который вращается вместе со ступицей колеса. Возникающая сила трения колодок о барабан вызывает затормаживание колеса. После прекращения давления жидкости на поршни рабочего цилиндра стяжная пружина возвращает колодки в исходное положение и торможение прекращается. На легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности тормозные барабаны обычно изготовляют биметаллическими. Это может быть стальной диск, залитый чугунным ободом, или тормозной барабан из алюминиевого сплава с залитым внутрь чугунным кольцом. На грузовых автомобилях большой грузоподъемности используют литые тормозные барабаны, как правило, из серого чугуна.

На легковых автомобилях главным образом применяют дисковые тормозные механизмы. На автомобилях высокого класса дисковые тормозные механизмы, изготовленные обычно из листовой стали, применяют на всех колесах, на автомобилях малого и среднего классов – обычно на передних колесах. На задних колесах используют барабанные тормозные механизмы. На некоторых зарубежных грузовых автомобилях также стоят дисковые тормозные механизмы.

В барабанных тормозных механизмах силы трения создаются на внутренней поверхности тормозного барабана, который представляет собой вращающийся цилиндр, в дисковых – на боковых поверхностях вращающегося диска. Тормозной диск закреплен на ступице переднего колеса.

На фланце поворотного кулака крепится при помощи кронштейна скоба. Тормозные легкосъемные колодки помещена в пазах скобы. В скобе имеются два рабочих тормозных цилиндра, изготовленных из алюминия. Размещаются они по обе стороны тормозного диска. Цилиндры сообщаются между собой при помощи соединительной трубки. В цилиндрах установлены стальные поршни, которые уплотняются резиновыми кольцами. Благодаря своей упругости кольца возвращают поршни в исходное положение при растормаживании колес. При износе колодок они дают возможность поршню переместиться, сохранив между колодкой и диском зазор в 0,1 мм.

Если в дисковом тормозном механизме имеется плавающая скоба, то она может перемещаться в пазах кронштейна, закрепленного на фланце поворотного кулака. В этом случае цилиндр или несколько цилиндров расположены с одной стороны. В конструкциях дисковых механизмов с качающейся на маятниковом подвесе скобой и односторонним расположением цилиндра или цилиндров исключается заедание скобы, что порой наблюдается в конструкциях с плавающей скобой.

Формованные фрикционные накладки в настоящее время все чаще изготовляют безасбестовыми, так как безасбестовые накладки экологически чистые. Применяют и пластмассовые накладки, в состав которых входит эбонит и другие компоненты. Для дисковых и барабанных тормозных механизмов используют накладки из асбокаучуковых композиций. Накладки прикрепляют к колодкам заклепками, болтами или приклеивают. Тормозные колодки изготовляют из листовой стали, для грузовиков изготовляют литые колодки из чугуна.

Гидравлический привод тормозов.

Гидравлический тормозной привод применяют на всех легковых и некоторых грузовых автомобилях. Основными узлами и деталями его являются главный тормозной цилиндр и колесные тормозные цилиндры. Тормозная система с гидравлическим приводом одновременно выполняет функции рабочей, запасной и стояночной систем. Для повышения надежности на легковых автомобилях ВАЗ и АЗЛК применяют двухконтурный гидравлический привод, состоящий из двух независимых приводов, действующих от одного главного тормозного цилиндра на тормозные механизмы отдельно передних и задних колес.

На легковых автомобилях ГАЗ с той же целью предусмотрен в приводе тормозов разделитель, который позволяет использовать исправный контур тормозной системы в качестве запасной, если в аварийной ситуации откажет другой контур. Иногда в тормозных системах с гидроприводом применяют дисковые тормозные механизмы на передних колесах и барабанные – на задних; в приводе к дисковым тормозным механизмам устанавливают клапан задержки, который вызывает одновременное начало торможения всех колес автомобиля. Клапан задержки необходим потому, что для прижатия колодок в барабанных тормозных механизмах необходимо вначале создать некоторое давление для преодоления усилия стяжных пружин. В дисковых тормозных механизмах таких растормаживающих пружин нет.

Основными элементами гидравлического привода в тормозной системе автомобилей ГАЗ являются главный тормозной цилиндр, колесный тормозной цилиндр, гидровакуумный усилитель. Корпус главного тормозного цилиндра выполнен совместно с резервуаром для тормозной жидкости. Внутри цилиндра находится алюминиевый поршень с уплотнительным резиновым кольцом. Поршень передвигается под действием толкателя, шарнирно соединенного с педалью. Днище поршня упирается в уплотнительную манжету, которая прижимается пружиной. Эта же пружина прижимает к гнезду впускной клапан, совмещенный с нагнетательным. Внутренняя полость цилиндра сообщается с резервуаром через компенсационное и перепускное отверстия. Главный тормозной цилиндр приводится в действие от тормозной педали.

При нажатии на тормозную педаль под действием толкателя поршень с манжеткой перемещается и закрывает компенсационное отверстие, из-за чего давление тормозной жидкости в цилиндре увеличивается, открывая нагнетательный клапан, и жидкость поступает к тормозным механизмам. При отпуске педали давление жидкости в приводе снижается и она перетекает по трубопроводам обратно в цилиндр. При этом избыток тормозной жидкости через компенсационное отверстие возвращается в резервуар. В это же время пружина, действуя на впускной клапан, поддерживает в системе привода избыточное давление и после полного отпускания педали тормоза.

Колесный тормозной цилиндр барабанного тормозного механизма состоит из чугунного корпуса, внутрь которого помещены два алюминиевых поршня с уплотнительными резиновыми манжетами. В наружные торцы поршней для уменьшения изнашивания вставлены стальные сухари. С обеих сторон цилиндр уплотнен пылезащитными резиновыми чехлами. Тормозная жидкость в полость цилиндра поступает через присоединительный штуцер. Для выпуска воздуха из тормозной системы в колесном тормозном цилиндре имеется клапан прокачки, защищенный резиновым колпачком. В корпус цилиндра вставлено с натягом пружинное упорное кольцо. Оно служит для регулировки зазора между колодками и барабаном тормозного механизма.

Принцип работы колесного тормозного цилиндра следующий. Когда начинается торможение, под действием давления тормозной жидкости поршень цилиндра перемещается и отжимает тормозную колодку. По мере изнашивания ход поршня при торможении увеличивается и наступает момент, когда он передвигает упорное кольцо, преодолевая усилие его посадки. При обратном перемещении колодки под действием растормаживающей стяжной пружины упорное кольцо остается на новом месте, так как усилия пружины недостаточно, чтобы сдвинуть его назад. Так происходит автоматическая выборка увеличения зазора между колодкой и барабаном, который образовался из-за износа накладки.

Работа гидровакуумного усилителя основана на использовании энергии разряжения во внутреннем трубопроводе двигателя, благодаря чему создается дополнительное давление тормозной жидкости в гидравлической системе привода тормозов. Это позволяет при сравнительно небольших усилиях, прилагаемых к тормозной педали, получать большие усилия в тормозных механизмах колес. С главным тормозным цилиндром, впускным коллектором двигателя и разделителем тормозов гидроусилитель соединен трубопроводами.

Камера усилителя представляет собой изготовленные из стали корпус и крышку, между которыми находится диафрагма, которая жестко соединена штоком с поршнем усилителя и отжимается конической пружиной в исходное положение растормаживания.

В поршне усилителя расположен запорный шариковый клапан управления, состоящий из диафрагмы, поршня и самого клапана. Здесь же размещен вакуумный клапан и связанный с ним при помощи штока атмосферный клапан. Первая и вторая полости клапана управления сообщаются соответственно с третьей и четвертой полостями камеры усилителя, которая через запорный клапан соединена с выпускным коллектором двигателя.

В случае, когда работает двигатель и тормозная педаль отпущена, в полостях камеры усилителя существует разрежение, и все детали гидроцилиндра находятся под действием конической пружины в левом крайнем положении. При нажатии на педаль тормоза жидкость от главного тормозного цилиндра перетекает через шариковый клапан в поршне усилителя к тормозным механизмам колес. По мере повышения давления в системе поршень клапана управления поднимается, закрывает вакуумный клапан и открывает атмосферный клапан.

Атмосферный воздух через фильтр попадает в четвертую полость и уменьшает в ней разрежение. Поскольку в третьей полости разрежение продолжает сохраняться, разность давлений между третьей и четвертой полостями выгибает диафрагму, сжимая пружину усилителя, и через шток воздействует на поршень усилителя, который в этом случае испытывает давление двух сил: жидкости от главного тормозного цилиндра и атмосферное со стороны диафрагмы, что усиливает эффект торможения. Когда педаль тормоза отпускают, давление жидкости на клапан управления снижается, его диафрагма прогибается вниз и открывает вакуумный клапан, сообщая между собой третью и четвертую полости. Давление в четвертой полости падает, и все подвижные детали камеры и цилиндра усилителя перемещаются в исходное положение, происходит растормаживание тормозных механизмов колес. При несправностях гидроусилителя привод работает только от педали главного тормозного цилиндра.

Для управления рабочей тормозной системой автомобиля и приводом тормозных механизмов прицепа служит тормозной кран. Кран стояночного тормоза предназначен для управления стояночной и запасной тормозными системами. Кроме того, он служит для включения клапана управления тормозной системой полуприцепа или прицепа. Тормозные механизмы колес приводят в действие тормозные камеры. Они передают давление сжатого воздуха на валы разжимных кулаков, которые раздвигают колодки и производят торможение.

Принцип действия тормозных камер заключается в следующем. При нажатии на педаль тормоза сжатый воздух поступает от тормозного крана в наддиафрагменную полость камеры и перемещает диафрагму. Усилие передается через опорный стальной диск на шток и далее на рычаг, вызывая отклонение рычага и поворот разжимного кулака тормозного механизма. Тормозные колодки при этом прижимаются к барабану, вызывая торможение колеса. Когда педаль отпускают, воздух выходит из тормозной камеры через кран в атмосферу, тормозные колодки освобождают барабан и торможение прекращается. Тормозные камеры задних колес работают при включении рабочей, стояночной и запасной тормозных систем. Когда камера работает в режиме рабочего тормоза, тормозной механизм приводится в действие диафрагменным устройством.

При работе в режиме стояночного или запасного тормоза тормозной механизм приводится в действие пружинным энергоаккумулятором.

Стояночная тормозная система.

Она может обеспечить высокую надежность при длительном действии. На легковых автомобилях в качестве стояночного тормоза используют механизмы задних колес с рычажнотросовым механизмом.

Антиблокировочная система тормозов (АБС).

Импульсное торможение на скользком и мокром дорожном покрытии на легковых автомобилях обеспечивает антиблокировочная система тормозов. Благодаря ей стало возможным тормозить даже на повороте: автомобиль при этом не теряет устойчивости и управляемости. Кроме того, АБС предотвращает торможение юзом в экстренной ситуации. С ее помощью удается достичь максимальной эффективности, надежности и безопасности торможения.

В статье использованы материалы из открытых источников:(Виктор Барановский. Автомобиль. 1001 совет)

По материалам: avto-opel.com

Загрузка ...

Загрузка ... Поделиться "Устройство тормозной системы автомобиля"

Устройство тормозной системы автомобиля

5 (100%) проголосовало 4avto-opel.com

Характеристика приборов привода тормозных механизмов грузовых

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

51.

Характеристика приборов привода тормозных механизмов грузовых

автомобилей

Тормозным приводом называется совокупность устройств, осуществляющих связь педали или рычага управления с тормозными механизмами.

Тормозной привод служит для управления и приведения в действие тормозных механизмов. На автомобилях в зависимости от их назначения и типа применяются различные тормозные приводы.

Механический тормозной привод представляет собой систему тяг, рычагов и тросов, с помощью которых усилие водителя от рычага или педали управления передается к тормозным механизмам. На автомобилях механический привод применяется в качестве обязательного привода в стояночной тормозной системе.

На легковых автомобилях механический привод действует на тормозные механизмы задних колес, а на грузовых — на трансмиссионный тормоз, устанавливаемый обычно на вторичном валу коробки передач.

На всех автомобилях, кроме легковых большого класса, механический привод действует от рычага управления. На легковых автомобилях большого класса привод действует от специальной ножной педали управления. Механический тормозной привод надежен в работе при длительном удержании автомобиля на месте во время стоянки, компактен и прост по конструкции. Однако он имеет низкий КПД, равный 0,4, и требует частых регулировок.

Гидравлический тормозной привод является гидростатическим, передача энергии в нем осуществляется давлением несжимаемой жидкости (жидкость сжимается при давлении 220 МПа). Гидравлический привод применяется на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

Рассмотрим работу гидравлического тормозного привода (рис. 10.4). Привод заполнен тормозной жидкостью.

При торможении при нажатии на тормозную педаль связанный с педалью толкатель 1 перемещает поршень 2 в главном тормозном цилиндре 3. Поршень давит на жидкость, открывается выпускной клапан 5, и жидкость поступает через трубопроводы в колесные тормозные цилиндры 6.

Рис. 10.4. Схема работы гидравлического тормозного привода:

а — торможение; б — растормаживание; 1— толкатель; 2, 7 — поршни; 3,6 — цилиндры; 4, 10 — пружины; 5, 11 — клапаны; 8 — колодка; 9 — тормозной барабан

Под давлением жидкости поршни 7 в колесных цилиндрах расходятся, преодолевая сопротивление пружин 10, и прижимают тормозные колодки 8 с фрикционными накладками к тормозным барабанам 9, которые связаны с колесами.

В результате происходит торможение колес и автомобиля. При служебном торможении давление жидкости в приводе составляет 2...4 МПа, а при экстренном (аварийном) торможении 6... 10 МПа, а иногда и выше.

После прекращения торможения перемещаются в исходное положение тормозная педаль с толкателем 1 под действием возвратной пружины и поршень 2 под действием пружины 4. Давление в приводе падает, и пружины 10 стягивают колодки 8, под действием которых поршни 7 вытесняют жидкость из колесных цилиндров, и она поступает к главному тормозному цилиндру 3. При этом выпускной клапан 5 закрывается. Давлением жидкости открывается впускной клапан 11, и жидкость проходит в главный цилиндр. Закрытие впускного клапана 11 происходит, когда в приводе остается небольшое избыточное давление (0,05 МПа), предотвращающее проникновение воздуха в гидропривод и обеспечивающее готовность тормозной системы к повторному торможению.

Гидравлический тормозной привод может быть одноконтурным (нераздельным) и двухконтурным (раздельным), а также с усилителем или без усилителя.

Нераздельный гидропривод (рис. 10.5, а) имеет один общий контур 2 для тормозных механизмов передних и задних колес и односекционный главный тормозной цилиндр 3. Привод действует от тормозной педали 4 нераздельно на передние 1 и задние 5 тормозные механизмы.

При одноконтурном гидроприводе при любом местном повреждении вся тормозная система автомобиля выходит из строя.

Рис. 10.5. Схемы гидравлических тормозных приводов: а — одноконтурный; б — двухконтурный; 1,5— тормозные механизмы; 2, 6 — контуры; 3 — главный тормозной цилиндр; 4 — педаль

Раздельный гидропривод значительно повышает надежность работы тормозной системы и безопасность движения автомобиля. Раздельный привод (рис. 10.5, б) имеет два независимо действующих контура: первичный 2 и вторичный 6 и двухсекционный главный тормозной цилиндр 3. Привод действует от общей тормозной педали 4 отдельно на передние 1 и задние 5 тормозные механизмы. При повреждении одного из контуров гидропривода из него вытекает тормозная жидкость. В этом случае другой исправный контур обеспечивает, хотя и с меньшей эффективностью, торможение и остановку автомобиля. Раздельный привод может также иметь два контура, один из которых действует только на тормозные механизмы передних колес, а другой — на тормозные механизмы и передних и задних колес автомобиля.

Двухконтурный гидропривод может быть и диагональным, когда один из контуров обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, а другой контур — левого переднего и правого заднего колес автомобиля. При выходе из строя одного из контуров этого гидропривода сохраняется 50 % эффективности тормозной системы автомобиля. Гидравлический тормозной привод обеспечивает давление на колодки тормозных механизмов, пропорциональное усилию на тормозной педали.

На легковых автомобилях в зависимости от их класса могут применяться тормозные гидравлические приводы без усилителя или с вакуумным усилителем, который облегчает управление автомобилем и уменьшает при торможении усилие водителя, прилагаемое к тормозной педали.

На грузовых автомобилях в гидравлических тормозных приводах применяются вакуумные, гидровакуумные и пневматические усилители, при которых усилие на тормозной педали не превышает 250...300 Н, тогда как без усилителей при резких торможениях автомобиля усилие на тормозной педали достигает 800...1000 Н. Гидравлический тормозной привод компактен, имеет небольшую массу и малое время срабатывания, обеспечивает одновременное торможение всех колес автомобиля, его КПД достигает 0,95. Однако привод малоэффективен без усилителя и его КПД уменьшается при низких температурах (минус 30 °С и ниже).

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

zinref.ru

Гидравлический привод тормозов

Строительные машины и оборудование, справочник

Категория:

Автомобили и трактора

Гидравлический привод тормозов

Гидравлический привод тормозовНожной тормоз с гидравлическим приводом состоит из главного тормозного цилиндра, создающего давление жидкости в гидравлической системе привода и сообщающегося с резервуаром для тормозной жидкости; колесных (рабочих) тормозных цилиндров, передающих давление тормозной жидкости на тормозные колодки; соединительных трубопроводов и шлангов. При нажатии на педаль шток перемещает поршень, который вытесняет жидкость по трубопроводам, к рабочим тормозным цилиндрам. Под давлением жидкости поршни и раздвигаются и через опорные стержни передают тормозные усилия колодкам, которые фрикционными накладками прижимаются к тормозному барабану, вызывая торможение колес. При отпускании педали колодки, находящиеся на неподвижной оси, под действием стяжных пружин отходят от барабана и возвращают поршни в исходное положение, вытесняя жидкость по трубопроводу обратно в главный тормозной цилиндр. При этом давление в трубопроводах остается избыточным, благодаря чему устраняется возможность проникновения воздуха в систему.

Рис. 1. Схемы тормозов с гидравлическим приводом

Главный тормозной цилиндр служит для преобразования механического усилия на педали в давление жидкости. Цилиндр обычно отливают вместе с резервуаром (или резервуар изготовляется отдельно и соединяется с главным цилиндром). Резервуар закрывается крышкой. Заливное отверстие крышки завинчивается пробкой с плоским отражателем, который препятствует выплескиванию жидкости. В цилиндре расположены поршень, возвратная пружина, впускной (обратный) клапан и установленный в нем выпускной клапан с пружиной и упорной тарелкой. Герметичная посадка поршня в цилиндре обеспечивается двумя резиновыми манжетами. Между манжетой и пружиной установлена шайба. Поршень прижимается пружиной к шайбе, закрепленной в цилиндре стопорным кольцом. Шток навинчивается на тягу и фиксируется контргайкой. Тяга пальцев соединяется с педалью. Гофрированный резиновый чехол предохраняет цилиндр от пыли и грязи. На выходное отверстие цилиндра болтом закрепляется тройник.

Резервуар сообщается с цилиндром двумя отверстиями: перепускным Б и компенсационным В. Отверстие Б всегда сообщает резервуар с полостью А, а отверстие В сообщает резервуар с цилиндром только при исходном положении поршня. В начальный момент торможения манжета перекрывает отверстие В, после чего жидкость через выпускной клапан и магистраль поступает в колесные тормозные цилиндры. При растормаживании возврату жидкости в главный цилиндр препятствует пружина, прижимающая обратный клапан к выходному отверстию цилиндра. Когда поршень возвращается в исходное положение и усиление, действующее на клапан со стороны магистрали, уравнивается с усилием пружины, поступление жидкости в цилиндр прекращается. В магистрали и в колесных цилиндрах сохраняется избыточное давление (около 0,05 МПа), яоторое обеспечивает плотное прилегание манжет к поверхности колесных цилиндров и препятствует попаданию воздуха в систему.

Рис. 2. Главный тормозной цилиндр гидравлического привода автомобиля ГАЗ-5ЭА

В случае быстрого отпускания педали жидкость не успевает сразу заполнить освободившийся объем в главном цилиндре (вследствие сопротивления трубопроводов и обратного клапана и в нем создается разрежение, которое может привести к подсосу воздуха и запаздыванию срабатывания привода при повторном торможении. Нормальная работа системы в этих условиях обеспечивается шестью перепускными отверстиями в поршне. За счет разрежения в цилиндре жидкость из полости А проникает через эти отверстия в освобождаемое поршнем пространство, отгибая края манжеты. Полость А пополняется жидкостью из резервуара через отверстие Б. Избыток жидкости при ее возврате в цилиндр проходит в резервуар через отверстие В. В днище поршня закреплена звездочка, которая препятствует прилипанию манжеты к отверстиям в поршне.

Иногда на автомобилях устанавливают главные цилиндры повышенной надежности с разделенным управлением тормозами передних и задних колес (ГАЗ-24, «Москвич-2140» и др.).

Одна секция этого главного цилиндра создает давление жидкости в линии, соединенной с колесными цилиндрами тормозов передних колес, а другая — задних. Обе секции расположены в одном корпусе одна за другой и вступают в действие одновременно при нажатии на тормозную педаль. В случае нарушения герметичности в одной линии давление в другой линии сохраняется.

Для возможность отключения неисправной линии гидравлического привода в систему вводится разделитель тормозов. Он состоит из корпуса внутри которого находятся два поршня, прижимаемые пружинами к упорному кольцу.

При нажатии на педаль жидкость поступает в полость и по каналу в полость между поршнями. Под давлением жидкости поршни расходятся, сжимая пружины. При этом давление жидкости, находящейся в полостях, повышается и по каналам и и трубопроводам и передается к тормозным механизмам передних и задних колес.

Рис. 3. Разделитель тормозов

В случае повреждения одной из ветвей гидропривода давление жидкости в соответствующей полости падает и поршень этой полости удерживается в крайнем наружном положении силой остаточного давления жидкости (0,08— —0,12 МПа) в линии главный цилиндр— разделитель, преодолевающей сопротивление его пружины. В это время поршень перекрывает соответствующее компенсационное отверстие, жидкость из главного цилиндра в поврежденную ветвь не поступает и во время торможения перемещается поршень только исправной ветви гидропривода.

Признаком выхода из строя одной части привода является «проваливание» педали тормоза при первом торможении. При последующих торможениях «провал» тормозной педали не ощущается.

При прокачке гидропривода от попавшего в систему воздуха используют клапан прокачки.

Колесный тормозной цилиндр служит для преобразования давления жидкости в механическое усилие на колодках. Колесные цилиндры бывают двух- и одно-поршневые. В чугунном корпусе (рис. 146, а) двухпоршневого цилиндра расположены два поршня, две уплот-нйтельные манжеты и пружина. С торцов на цилиндр надеваются грязезащитные колпачки 1. В поршни запрессованы стальные толкатели, в прорези которых заходят торцы тормозных колодок. К отверстию подводится жидкость из магистрали; через верхнее отверстие.

Рис. 4. Колесный гидравлический тормозной цилиндр

Рис. 5. Регулятор давления жидкости в гидроприводе тормозов задних колес автомобиля «Москвич-2140»

В колесных цилиндрах автомобилей ГАЗ-24, «Москвич-2140» и других установлено простое оригинальное приспособление для автоматического поддержания постоянного зазора между тормозным барабаном и антифрикционной накладкой колодки.

Приспособление состоит из двух разрезанных колец, установленных в цилиндре с большим натягом. В кольце нарезана резьба с шириной канавки 3,5 мм. В эту резьбу ввернуты поршни, имеющие резьбу, но с шириной канавки 1,5 мм. Таким образом, поршень может в осевом направлении перемещаться на мм, что соответствует нормальному зазору между накладкой и барабаном. При износе этих деталей двухмиллиметровый ход поршня не обеспечивает прилегания колодок к барабану, поэтому при очередном торможении поршень потянет за собой кольцо.

При оттормаживании сила стяжной пружины колодок оказывается недостаточной для обратного перемещения кольца. Перемещением, кольца в новое положение и достигается автоматическая установка необходимого зазора между фрикционными накладками тормозных колодок и барабаном.

Колесный колодочный механизм состоит из диска, прикрепленного к фланцам поворотных цапф передней оси или к фланцам полуосевых рукавов заднего моста. В верхней части диска установлен тормозной цилиндр.

В нижней его части укреплены опорные пальцы с бронзовыми эксцентриками, на которые установлены тормозные колодки. Поворот опорных пальцев позволяет регулировать зазор между колодками и тормозным барабаном. К колодкам прикреплены фрикционные накладки. Верхние концы ребер колодок входят в прорези толкателей поршней колесного цилиндра. Колодки размещены внутри тормозного барабана, прикрепленного к ступице колес винтами. Во фланце барабана предусмотрено отверстие для проверки (щупом) зазоров между колодками и барабаном. Колодки опираются на регулировочные эксцентрики и прижимаются к ним пружиной Эксцентрики удерживаются от поворачивания пружинами. Установленные на тормозном диске специальные скобы с пластинчатыми пружинами удерживают колодки от боковых смещений. Относительно тормозного барабана колодки центрируются эксцентриками и эксцентриками опорных пальцев.

Регулятор давления в гидроприводе задних колес автомобиля служит для автоматического регулирования силы торможения в зависимости от нагрузки на заднюю ось и состояния дорожного покрытия. При торможении происходит динамическое перераспределение нагрузки, приходящейся на переднюю и заднюю оси. Регулятор автоматически снижает давление тормозной жидкости в гидроприводе задних колес, т. е. снижает эффективность торможения при уменьшении нагрузки на заднюю подвеску.

Регулятор давления автомобиля «Москвич» установлен на кронштейне. Рычаг регулятора соединен с балкой заднего моста при помощи специальной одновитковой нагрузочной пружины. При таком соединении любое изменение вертикальной нагрузки на задний мост будет вызывать прогиб рессор и перемещения кузова относительно балки заднего моста, что, в свою очередь, вызовет изменение закрутки витка нагрузочной пружины и как следствие, перемещение рычага, приводящего в действие механизм регулятора. В результате этого в нужный момент происходит частичное или полное выключение ветви гидропривода задних колес, чем достигается регулирование величины тормозного момента на задних колесах и предотвращение их блокировки. На автомобилях ВАЗ соединение регулятора с балкой заднего моста осуществляется при помощи рычага и торсиона.

Тормозная жидкость, применяемая для заполнения системы гидравлического привода, не должна застывать при низких температурах и образовывать паровые пробки при повышении температуры; она должна хорошо смазывать трущиеся детали, не вызывать коррозии металлических деталей и не разрушать резиновых шлангов и манжет. Уровень жидкости в главном тормозном цилиндре необходимо поддерживать на 15—20 мм ниже края заливного отверстия.

—

Гидравлический привод тормозов применяется на всех легковых автомобилях, а также на многих грузовых автомобилях (ГАЗ-5ЗА, ГАЗ-66, УАЗ-451 и др.). Он состоит из главного тормозного цилиндра, трубопроводов и колесных тормозных цилиндров.

Чтобы повысить безопасность движения и исключить возможность одновременного выхода из строя тормозов всех колес, у автомобилей новых моделей (ВАЗ-2101 и др.) применяют раздельный привод тормозов передних и задних колес.

Тормозная система с гидравлическим приводом действует следующим образом. Усилие, приложенное к педали, передается через шток поршню главного тормозного цилиндра. Вследствие перемещения поршня повышается давление в главном цилиндре до 80—90 кгс/см2. Вытесняемая жидкость поступает по трубопроводам к колесным тормозным цилиндрам и действует на находящиеся в них поршни.

Поршни, перемещаясь, прижимают колодки к тормозным барабанам, осуществляя торможение колес.

При отпускании педали тормоза колодки под действием стяжных пружин возвращают поршни в исходное положение, вытесняя жидкость по трубопроводу в главный тормозной цилиндр. Давление в трубопроводе остается избыточным (0,5—1 кгс/см2), благодаря чему воздух не проникает в систему.

Главный тормозной цилиндр имеет корпус, выполненныйзаодно с резервуаром для жидкости. В цилиндре установлен поршень с уплотнительной резиновой манжетой, которая служит опорой для возвратной пружины. Противоположный конец пружины опирается на резиновую манжету впускного клапана, прижимая ее к торцовой стенке корпуса. В середине впускного клапана установлен выпускной клапан, закрывающийся под действием пружины.

При нажатии на педаль тормоза перемещается толкатель, закрытый резиновым колпаком. Вместе с толкателем движется и поршень. Отверстие при этом перекрывается и давление в цилиндре начинает повышаться. Под действием повысившегося давления открывается выпускной клапан б и жидкость поступает в магистраль, а затем далее к колесным тормозным цилиндрам.

Рис. 6. Главный тормозной цилиндр: 1 — замочное кольцо, 2 — упорная шайба, 3 и 5 — манжеты поршня, 4 — пластинчатый клапан, 6 — выпускной клапан, 7— впускной клапан, 8 — пружина выпускного клапана, 9 — корпус цилиндра, 10 — штуцер, 11—возвратная пружина, 12 — поршень, 13 — защитный колпак, 14 — тяга, 15—толкатель, 16 — оттяжная пружина, 17 — педаль, 18 — перепускное отверстие

После того как водитель отпустит педаль тормоза, она под действием оттяжной пружины 16 возвращается в исходное положением Вместе с ней отходит толкатель с поршнем, на который действует возвратная пружина. В этом случае давление в трубопроводе будет больше, чем в рабочей полости цилиндра.

В результате этого открывается впускной клапан и жидкость будет поступать из магистрали в цилиндр. Так как объем жидкости, возвращающейся в цилиндр, может быть несколько меньше объема, освобождаемого поршнем, то в рабочей полости цилиндра может возникнуть разрежение. Это разрежение вызовет перетекание жидкости из полости, заключенной между поясками поршня, в рабочую полость цилиндра через отверстие в головке поршня, отжимая края резиновой манжеты. Проход жидкости обеспечивается наличием между поршнем и манжетой пластинчатого клапана, выполненного в форме звездочки.

После того как поршень при своем перемещении откроет отверстие и резервуар будет связан с рабочей полостью цилиндра, в ней установится атмосферное давление.

Колесные тормозные цилиндры имеют по одному или по два поршня в зависимости от схемы привода тормозных колодок. При наличии в одном цилиндре двух поршней между ними устанавливают распорную пружину. Трубопроводы изготовляют из медных трубок с двойной отбортовкой по краям для герметичного соединения, гибкие шланги — из резиновых трубок с наружной оплеткой из двух слоев ткани, привулканизованной к трубкам. Сверху оплетка покрыта слоем резины. Трубопроводы и шланги должны выдерживать контрольное давление до 350 кгс/см.

Рис. 7. Главный тормозной цилиндр автомобиля «Москвич-412» с двухконтурным гидроприводом тормозов: 1 — поршень второй камеры, 2 — уплотнительные манжеты, 3 — корпус главного цилиндра, 4 — возвратные пружины, 5 — поршень первой камеры, 6 — корпус вакуумного усилителя, 7 — шток, 8 — уплотнительное кольцо, 9 — питательный бачок

Современные легковые автомобили имеют двухконтурный тормозной привод, отличающийся тем, что у него разделены линии подачи тормозной жидкости от главного цилиндра к рабочим цилиндрам тормозов передних и задних колес.

Такая система включает в себя главный тормозной цилиндр„с двумя независимыми камерами, в каждой из которых создается своя рабочая полость. Полость соединена с тормозными цилиндрами передних, а полость II— с тормозными цилиндрами задних колес автомобиля. Обе полости главного тормозного цилиндра питаются из одного общего бачка, имеющего внутри разделительную перегородку. Корпус главного тормозного цилиндра крепится к корпусу 6 вакуумного усилителя, через который проходит шток, приводящий в действие поршень первой камеры главного тормозного ни линдра.

Процесс торможения происходит следующим образом: при нажатии на тормозную педаль связанный с ней рычаг перемещает толкатель, действующий непосредственно на поршень вакуумного усилителя и далее через шток на поршень главного тормозного цилиндра.

После перекрытия отверстий, соединяющих полости I и II с питательным бачком, в них повышается давление, под действием которого жидкость поступает в трубопровод и через сигнальное устройство проходит из полости I к рабочим цилиндрам тормозов передних колес, а из полости II к рабочим цилиндрам тормйзов задних колес. Дополнительная сила, создаваемая вакуумным усилителем, повышает давление в главном тормозном цилиндре без увеличения нажатия на тормозную педаль.

Падение давления в одном из контуров гидравлического привода будет сразу отмечено сигнализатором. Когда давление в обоих контурах одинаковое, поршень сигнализатора находится в нейтральном положении и сигнальная лампа выключена. Как только равенство давления в обеих полостях нарушается, поршень сигнализатора, перемещаясь в зону меньшего давления, замкнет контакты и на щитке приборов загорится сигнальная лампа, пренупреждающая водителя о неисправности гидравлического привода тормозов.

В случае утечки жидкости из контура, соединенного с полостью, и падения давления в ней поршень при нажатии на педаль продолжает перемещаться вправо до упора в хвостовик поршня. Давление в полости продолжает повышаться, и второй контур, связанный с рабочими цилиндрами тормозов задних колес, сохраняет работоспособность.

Выход из строя контура, связанного с полостью, не отразится на работе контура, питающегося жидкостью из полости I, и тормоза передних колес будут действовать нормально. Однако в обоих случаях ход тормозной педали значительно увеличится, а загорание сигнальной лампочки на щитке приборов поможет своевременно обнаружить неисправность.

В линию гидравлического привода задних колес включен также регулятор давления Это устройство поддерживает необходимое соотношение тормозных сил, создаваемых тормозами передних и задних колес, в зависимости от массы, приходящейся на задние колеса.

Однако торсионный рычаг, на который поршень опирается своей нижней частью, ограничивает опускание поршня. Чем больше нагрузка на задний мост, тем ближе он подходит к кузову, и соответственно возрастает давление торсионного стержня на поршень-клапан, опускание которого ограничивается и, следовательно, сохраняется большее проходное сечение для поступления тормозной жидкости к рабочим цилиндрам тормозных устройств задних колес. Таким образом, жидкость подается к тормозным устройствам под большим давлением и процесс торможения задних колес происходит более интенсивно, поскольку с увеличением нагрузки на задние колеса уменьшается опасность их проскальзывания при торможении.

Исходя из условий, предотваращающих возможность блокировки задних колес во время торможения, выбираются параметры регулятора давления и связанного с ним торсионного стержня. Установка регулятора давления заметно повышает эффективность торможения, резко уменьшает опасность юза задних колес и возможность бокового заноса автомобиля.

Читать далее: Усилители тормозного привода

Категория: - Автомобили и трактора

Главная → Справочник → Статьи → Форум

stroy-technics.ru

2.4 Тормозные системы Тормозные механизмы с механическим приводом

Для снижения скорости движения, остановки и удержания в неподвижном состоянии тракторы и автомобили оборудуют тормозной системой. Различают следующие виды тормозных систем: рабочую, необходимую для регулирования скорости движения машины и ее плавной остановки; стояночную, которая служит для удержания машины на уклоне; вспомогательную, предназначенную для крутых поворотов трактора.

Вспомогательная тормозная система (тормоза) универсально-пропашного трактора действует на правую или левую полуось ведущих колес и тормозит ближнее к центру поворота ведущее колесо. При необходимости эти тормоза используют как рабочие и стояночные.

Тормозная система состоит из тормозного механизма и его привода.

Тормозной механизм служит для создания искусственного сопротивления движению трактора и автомобиля. Наибольшее распространение получили фрикционные тормоза, принцип действия которых основан на использовании сил трения между неподвижными и вращающимися деталями. Фрикционные тормоза могут быть барабанными, ленточными и дисковыми. В барабанном тормозе силы трения создаются на внутренней, цилиндрической поверхности вращения, в ленточном – на наружной, а в дисковом – на боковых поверхностях вращающегося диска.

По месту установки различают тормоза колесные и центральные (трансмиссионные). Первые действуют на ступицу колеса, а вторые – на один из валов трансмиссии. Колесные тормоза используют в рабочей тормозной системе, центральные – в стояночной.

Привод тормозов предназначен для управления тормозными механизмами при торможении. По принципу действия тормозные приводы разделяют на механические, пневматические и гидравлические.

Механический привод тормозов применяют на всех рассмотренных ранее тормозах тракторов. Этот привод используют и на стояночных тормозах, которыми оборудованы все автомобили и некоторые тракторы.

На колесном тракторе общего назначения применяют стояночный тормоз ленточного типа. Торможение достигается трением, возникающим между тормозной лентой и шкивом, который закреплен на валу привода переднего ведущего моста. Шкив охватывает стальная лента с чугунными накладками. Один конец ленты закреплен в кронштейне, привернутом к корпусу раздаточной коробки, а другой соединен системой тяг с ручным рычагом управления центрального тормоза, расположенным в кабине. Рычаг тормоза фиксируется храповиком.

Равномерный зазор между тормозной лентой и шкивом обеспечивают оттяжные пружины и регулировочный болт. При переводе рычага на себя усилие передается через систему тяг на ленту, которая затягивается вокруг шкива и затормаживает его. В исходное положение ленту возвращают пружины после отведения рычага от себя. На некоторых колесных тракторахустановлены дисковые тормоза.

Тормозные механизмы с гидравлическим приводом

Барабанный тормозной механизм с гидравлическим приводом применяют на автомобилях. Он состоит из двух колодок 13 (рис. 23), установленных на опорном диске 2, колесного тормозного цилиндра 3, опорных пальцев и регулировочных эксцентриков. На наружные поверхности колодок наклепаны фрикционные накладки. Передняя накладка длиннее задней. При торможении она прижимается к тормозному барабану колеса с большой силой. Этим обеспечивается их равномерное изнашивание. Между собой колодки стянуты пружиной 4. Их нижние концы опираются на эксцентриковые шайбы, надетые на опорные пальцы 11, а верхние – на сухари поршней колесного тормозного цилиндра. Зазор между колодками и тормозным барабаном колеса регулируют с помощью эксцентриков 1, установленных под колодками в опорном диске.

Колесный тормозной цилиндр включает в себя корпус 8, прикрепленный к диску колеса, два поршня 6, установленных в корпусе, и сухари 5. Для уплотнения в поршни с помощью пружин 7 упираются резиновые манжеты 9. Чтобы в цилиндр не попадали пыль и грязь, он с обеих сторон закрыт резиновыми защитными колпачками.

В корпусе цилиндра имеются два канала. Через нижний канал поступает тормозная жидкость из главного тормозного цилиндра, а через верхний – удаляется воздух из тормозной системы. Выпускное отверстие этого канала закрыто клапаном 10 с резиновым колпачком.

Тормозная жидкость подается от главного тормозного цилиндра в колесный по металлическим трубкам и гибким шлангам из прорезиненной ткани.

Главный тормозной цилиндр (рис. 24) изготовлен в одной отливке с резервуаром 1 для тормозной жидкости. Его корпус закреплен на раме автомобиля. В полости цилиндра 11 помещены поршень 8, пружина 10 и обратный клапан 2. В поршне выполнены отверстия, которые закрыты лепестками пластинчатого клапана 13. Обратный клапан прижат к гнезду слабой пружиной. Цилиндр соединен с резервуаром перепускным 9 и компенсационным 5 отверстиями. Тормозную жидкость заливают в резервуар через отверстие в крышке, закрываемое пробкой 4. Вся система постоянно заполнена тормозной жидкостью.

При торможении автомобиля водитель нажимает ногой на педаль 6, перемещая через шток 7 поршень 8, который давит на тормозную жидкость. Жидкость вытесняется поршнем из главного цилиндра через обратный клапан в колесный тормозной цилиндр, поршни которого разводят тормозные колодки, прижимая их к барабанам колеса.

|

|

|

| Рис. 23. Барабанный тормозной механизм: 1 – регулировочный эксцентрик; 2 – опорный диск; 3 – колесный цилиндр; 4 – стяжная пружина; 5 – сухарь; 6 – поршень; 7 – разжимная пружина; 8 – корпус; 9 – манжета; 10 – клапан; 11 – опорные пальцы; 12 – эксцентриковые шайбы; 13 – колодки; 14 – направляющие скобы; 15 – контргайки | Рис. 24. Главный тормозной цилиндр: 1 – резервуар; 2 – обратный клапан; 3 – крышка; 4 – пробка; 5 – компенсационное отверстие; 6 – педаль тормоза; 7 – шток; 8 – поршень; 9 – перепускное отверстие; 10 – пружина; 11 – цилиндр; 12 – резиновая манжета; 13 – пластинчатый клапан |

Когда водитель убирает ногу с педали, возвратные пружины колодок отводят их от тормозного барабана, а поршни тормозного цилиндра сближаются. Тормозная жидкость при этом выдавливается по трубкам в главный цилиндр, поршень которого также возвращается в исходное положение. При полностью отпущенной педали тормоза полость главного цилиндра перед поршнем сообщается с резервуаром через компенсационное отверстие 5, а благодаря обратному клапану 2 в системе гидравлического привода за цилиндром поддерживается небольшое избыточное давление и воздух не проникает внутрь системы. Если водитель резко отпускает педаль тормоза, в цилиндре перед поршнем создается разрежение, под действием которого жидкость из полости за поршнем перетекает в полость цилиндра перед поршнем через отверстия в нем и отжимает кромку уплотнительной манжеты 12 от стенки цилиндра, что также исключает попадание воздуха в систему.

В систему гидравлического привода между главным тормозным цилиндром и колесными цилиндрами включен гидровакуумный усилитель тормозов. Он облегчает управление тормозами автомобиля, используя разрежение (вакуум), возникающее во всасывающем трубопроводе двигателя. Усилитель при торможении увеличивает давление в системе на 4,5...5,0 МПа, что равносильно усилию на тормозной педали 650...700 Н.

Гидровакуумный усилитель (рис. 25) состоит из силовой камеры 4, цилиндра 9 и клапана управления. Корпус силовой камеры представляет собой две штампованные чашки, соединенные хомутами. Между чашками зажаты края диафрагмы, нагруженной пружиной. Диафрагма соединена через тарелку и толкатель 12 с поршнем 10, помещенным в цилиндр усилителя. Внутри поршня помещен шариковый клапан с пружиной. Клапан управления включает поршень 11, диафрагму 7 с пружиной и два клапана: воздушный 5 и вакуумный 6, соединенные между собой штоком.

Рис. 25. Схема гидровакуумного усилителя: 1 – педаль тормоза 2 – впускной трубопровод; 3 – запорный клапан; 4 – силовая камера; 5 – воздушный клапан; 6 – вакуумный клапан; 7 – диафрагма клапана управления; 8 – воздушный фильтр; 9 – цилиндр усилителя; 10 – поршень усилителя; 11 – поршень клапана управления; 12 – толкатель; 13 – колесный тормозной цилиндр; 14 – главный тормозной цилиндр; А и Б – полости силовой камеры

Гидровакуумный усилитель работает следующим образом. При отпущенной педали тормоза воздушный клапан управления закрыт, а вакуумный клапан открыт и через него полости А и Б силовой камеры сообщаются между собой. Следовательно, в полостях А и Б устанавливается одинаковое давление.

При нажатии на педаль 1 тормоза жидкость из главного тормозного цилиндра через открытый шариковый клапан поршня 10 усилителя поступает к колесным тормозам, приводя их в действие. По мере увеличения давления на педаль тормоза поршень 11 и диафрагма 7 клапана управления перемещаются вверх. При этом вакуумный клапан 6 закрывается, разобщая между собой полости А я Б, а воздушный 5 открывается. В полости Б создается разрежение, поскольку она соединена с впускным трубопроводом двигателя. Вследствие разницы давлений в полостях А и Б силовой камеры диафрагма, толкатель и поршень 10 усилителя перемещаются вправо, шариковый клапан закрывается, и давление тормозной жидкости перед поршнем увеличится благодаря дополнительному давлению, создаваемому гидровакуумным усилителем. Чем больше усилие, прикладываемое водителем на педаль тормоза, тем больше давление воздуха на диафрагму гидровакуумного усилителя и соответственно увеличивается давление жидкости в колесных тормозных цилиндрах.

Между силовой камерой и впускным трубопроводом установлен запорный клапан 3, автоматически разъединяющий их при остановке двигателя. Поскольку в момент остановки двигателя в полости Б имеется запас вакуума, то обеспечиваются одно-два торможения с усилением при неработающем двигателе.

studfiles.net

2.9. Привод тормозных систем автомобилей Гидравлический привод тормозов

2.9.1. Общие положения

Назначение тормозной системы – замедление скорости движения автомобиля с требуемой эффективностью. Тормозная система состоит из рабочей гидравлической или пневматической.

Приводом тормозов называется совокупность устройств, предназначенных для передачи усилия, создаваемого водителем на педали или рычаге, к тормозным механизмам колес (барабаном или диском). По типу привода тормозов различают гидропривод, механический привод, пневмопривод и комбинированный привод.

Тормозную систему с гидроприводом применяют на легковых и некоторых грузовых автомобилях. Рабочий тормоз с гидроприводом состоит из следующих основных элементов: главный тормозной цилиндр, резервуар для тормозной жидкости, колесные тормозные цилиндры, соединительные трубопроводы и рукава, а так же усилитель, регулятор давления, разделитель (ГАЗ-24).

Рабочая тормозная система действует так: при нажатии на тормозную педаль усилие передается через шток на поршень главного тормозного цилиндра. Давление при этом может достигать 8…9 МПа. Жидкость, вытесняемая из главного тормозного цилиндра, по трубопроводам поступает к колесным тормозным цилиндрам двустороннего или одностороннего действия и действует на находящиеся в них поршни. Поршни через опорные стержни передают усилия колодкам (или накладкам), которые фрикционными накладками прижимаются к барабану или диску, вызывая торможение колес.

При отпускании педали тормоза колодки под действием стяжных пружин отходят от барабанов или дисков и возвращают поршни в исходное положение. Жидкость из колесных тормозных цилиндров по трубопроводам переливается обратно в главный тормозной цилиндр. При этом давление в трубопроводе остается избыточным 50…100 кПа, благодаря чему воздух в систему не проникает.

2.9.2. Основные узлы гидросистемы торможения

Главный тормозной цилиндр служит для преобразования механического усилия, приложенного к тормозной педали, в давление жидкости. Данный цилиндр либо отливается совместно с резервуаром для тормозной жидкости (ГАЗ-3302), либо по отдельности и соединяются резиновотканевыми рукавами с нитяными оплетками или соединительными втулками. Главный тормозной цилиндр изготовляют с одним и двумя поршнями, так как во всех современных автомобилях применяется двухконтурный привод тормозов, то в первом случае применяется разделитель тормозов.

В однопоршневом цилиндре поршень с одной стороны контактирует с толкателем, а с другой через шайбу и уплотнительную манжету с пружиной, которая выставляет его в исходное положение. Резервуар сообщается с цилиндром двумя отверстиями: перепускным и компенсационным. Причем первое всегда сообщает резервуар с внутренней полостью поршня и служит для устранения подсоса воздуха при резком отпускании педали «тормоза». При этом жидкость из внутренней полости поршня через отверстия в днище поршня поступает в разреженную нагнетательную полость.

Компенсационное отверстие служит для заполнения нагнетательной полости цилиндра в момент исходного положения поршня. Кроме поршня и пружины в цилиндре находятся впускной и выпускной клапаны.

Начальный момент движения поршня манжета, установленная на нем перекрывает компенсационное отверстие. Вследствие этого давление жидкости в цилиндре увеличивается, открывается выпускной нагнетательный клапан и жидкость по магистралям поступает к тормозным цилиндрам через разделитель тормозов. При отпускании педали давление жидкости снижается и она поступает обратно в главный тормозной цилиндр, через впускной клапан, который поддерживает в магистрали и колесных цилиндрах избыточное давление. Избыток тормозной жидкости при этом попадает в резервуар.