|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ГИДРАВЛИЧЕСКИЕ СИСТЕМЫ САМОЛЕТОВ. Гидравлические системы

Тема 11_Гидравлическая система

Тема 11. Гидравлическая система.

Общие сведения об энергетических системах самолета.

Для приведения в действие систем управления самолетом и двигателем, других систем и агрегатов на самолете используют различные виды энергии со значительными потребителями мощности. В зависимости от вида используемой энергии системы бывают гидравлические, газовые и электрические.

Каждая энергосистема обладает специфическими свойствами и имеет те или иные преимущества.

На современных самолетах важное значение имеет гидравлическая система, быстрое развитие и резкий рост мощностей которой объясняется широким использованием гидроприводов рулевых поверхностей.

Гидравлическая система самолета обеспечивает управление системами и механизмами, определяющими безопасность полета. Надежность, живучесть и долговечность гидросистемы достигается совершенством конструкции агрегатов, многократным резервированием, как источника энергии, так и гидроприводов, автоматизацией управления, контроля работы и информации экипажа. Применение гидравлических приводов на самолете вызвано сравнительно малыми массой и габаритами, большим быстродействием и малой инерционностью частей исполнительных механизмов (в отличие от электродвигателей). Масса и габариты гидравлического агрегата составляют примерно 10-20 процентов массы и габаритов электрического агрегата подобного назначения и той же мощности. Приводы гидравлической системы позволяют развивать значительные усилия при большом быстродействии, обеспечивают простую фиксацию промежуточных положений исполнительных механизмов. Гидравлические системы применяют для управления стабилизатором и рулями, для уборки и выпуска шасси, взлетно-посадочной механизации и других потребителей.

К недостаткам гидравлической системы можно отнести сравнительно большую массу агрегатов, трубопроводов и рабочего тела, зависимость работы агрегатов от окружающей температуры. Повреждения агрегатов и трубопроводов, связанные с потерей герметичности, могут привести к выбросу жидкости из гидросистемы, что приведет к отказам гидросистемы.

Рабочим телом гидросистемы на большинстве самолётов ГА является авиационное масло гидравлическое АМГ-10. Характер работы системы во многом определяется свойствами этой жидкости. Она нейтральна к стали и дюралюминию, а её вязкость изменяется по температуре незначительно. Однако она пожароопасная при температуре более 120 град. На самолёте Ил-86 используют взрывобезопасную негорючую жидкость из минеральных масел НГЖ-4, выдерживающую температуру до 200 град.

В газовых системах чаще всего используется энергия сжатых газов, находящихся в спе-циальных баллонах высокого давления. Работа в этих системах осуществляется за счет расширения сжатого газа (воздуха, азота и др.).

Система обладает малой массой трубопроводов и рабочего тела, высоким быстродействием при больших мощностях, независимостью от внешней температуры и пожаробезопасностью. Газовые силовые системы широко используются в качестве аварийных силовых систем и в агрегатах дополнительного управления (где необходимо достаточно большое быстродействие), например для перекладки створок реверса. Недостатки системы вызываются, в основном, большой сжимаемостью газов. Это приводит к взрывоопасности и большому запаздыванию. Поэтому эти системы не применяются там, где нужно точное отслеживание входного сигнала, так как жесткую фиксацию исполнительного механизма в промежуточном положении осуществить трудно.

Электрические системы обладают незначительной массой электропроводки и удобством ее монтажа, наименьшим запаздываем в передаче энергии, простотой формирования и передачи управляющего сигнала. Электрические системы широко используются в дистанционном управлении агрегатами и в автоматических системах при относительно малых мощностях исполнительных устройств, в рулевых машинках автопилотов, автоматах загрузки рычагов управления самолетом, управлении триммерами и др.

На воздушных судах гражданской авиации в настоящее время чаще всего применяются гидросистемы с насосами переменной производительности с приводом от авиадвигателей, с электрическим или воздушным приводом. Реже используются гидросистемы с насосами постоянной производительности.

Принцип работы гидросистемы.

Гидросистема самолета представляет собой сочетание двух частей: сети источников давления и сети потребителей. Сеть источников давления предназначена для создания рабочего давления, аккумулирования энергии, регулирования давления в системе, распределения по потребителям и размещения некоторого запаса жидкости. Сеть потребителей состоит из отдельных частей, каждая из которых предназначена для привода в действие какого-либо механизма. Например, гидравлический комплекс современного самолета предназначен для питания рабочей жидкостью:

- приводов системы управления самолетом и механизации крыла;

- сети уборки-выпуска шасси;

- механизмов поворота колес передней опоры;

- сети торможения колес;

- сети управления стеклоочистителями;

- сети управления передним и задним грузолюком;

Многие потребители питаются одновременно от нескольких гидросистем. Это повышает надежность их работы, так как при выходе из строя одной из систем потребитель продолжает получать питание от другой системы.

Каждая рулевая поверхность управляется от максимального количества гидросистем, имеющихся на самолёте, а ответственные потребители (закрылки, шасси и т.д.) - как минимум от двух гидросистем. Менее ответственные потребители и потребители, которые работают только на земле, управляются от одной гидросистемы.

В каждой гидросистеме кроме основных насосов предусмотрены резервные источники питания. В качестве таких используются гидротрансформаторы, установленные между гидросистемами, а также турбонасосные установки и электроприводные насосные станции. Гидротрансформаторы предназначены для создания давления в гидросистеме в случае отказа в ней основных насосов или при отказе двигателя за счет энергии смежной гидросистемы. При этом передача мощности из одной системы в другую происходит без обмена рабочей жидкостью.

Гидротрансформатор представляет собой резервный агрегат, состоящий из двух нерегулируемых моторовнасосов с одинаковым рабочим объемом, соединенных общим валом. Каждый из моторовнасосов гидротрансформатора подключен к своей системе и их жидкостные полости между собой не сообщаются. При работе гидротрансформатора один из моторовнасосов работает в режиме гидромотора и вращает второй мотор-насос, который и создает давление рабочей жидкости в питаемой системе. Турбонасосные установки предназначены для создания давления жидкости в полете при отказе двигателя соответствующей системы и для работы потребителей гидросистемы на земле при неработающих двигателях. Турбонасосная установка представляет собой гидравлический насос с приводом от воздушной турбины. Привод турбонасосной установки осуществляется сжатым воздухом, отбираемым от любого работающего двигателя или от ВСУ. Электроприводные насосные станции предназначены для питания потребителей при наземном обслуживании самолета и являются аварийным источником давления в полёте.

В целях предотвращения кавитации (кипения и разрыва потока жидкости) в линии всасывания перед насосом создают небольшое избыточное давление. Для этого дренажную систему гидробака соединяют с компрессором авиадвигателя, с системой кондиционирования воздуха или создают подпор с помощью подкачивающих насосных станций.

Гидросистема с насосами переменной производительности используется в качестве основной на большинстве самолетов гражданской авиации (см. рис. 4.1.). Повышение давления здесь создается аксиальными роторно-плунжерными насосами. Чувствительный элемент автоматического устройства насоса реагирует на изменение давления в гидросистеме и через сервомеханизм изменяет положение наклонной шайбы, ход плунжеров и производительность насоса. Подача насоса в широком диапазоне давлений остается почти постоянной. Только при достижении определенного давления, близкого к рабочему давлению гидросистемы, срабатывает автоматическое устройство и уменьшается производительность насоса до минимальной, которая необходима для его смазки и охлаждения. Этот расход жидкости поддерживается дросселем минимального расхода, а охлаждение жидкости происходит в радиаторе.

При понижении давления жидкости автомат включает насос на полную подачу. В случае отказа автоматического устройства насос переходит на работу с максимальной производительностью, а избыточная жидкость сбрасывается в бак через предохранительный клапан.

Преимуществом гидросистемы с насосами переменной производительности является плавная разгрузка насосов, что уменьшает гидроудары.

При работе гидросистемы с насосами постоянной производительности жидкость так же, как и в схеме работы гидросистемы с насосами переменной производительности, может быть направлена по двум магистралям: по магистрали, питающей потребители, и по магистрали, соединяющей линию высокого давления с гидробаком (см. рис. 4.2.). В отличие от схемы с насосами переменной производительности рабочая жидкость здесь не может поступать по двум направлениям одновременно.

При работе потребителей или зарядке гидроаккумулятора жидкость из насоса через фильтр и автомат разгрузки поступает на зарядку гидроаккумулятора и в систему на потребители. После повышения давления до верхнего предела рабочего давления автомат разгрузки переключает поток рабочей жидкости с линии высокого давления в линию слива. Направление потока рабочей жидкости будет следующим: от насоса жидкость под давлением, обусловленным сопротивлением магистрали, через фильтр, автомат разгрузки, гаситель гидроударов и фильтр попадает в гидробак.

Переключение насоса с холостого на рабочий ход происходит после снижения давления рабочей жидкости в гидроаккумуляторе (см. рис. 4.3.).

Существенным недостатком гидросистем с насосами постоянной производительности с приводом от авиадвигателя является необходимость совместной работы с автоматом разгрузки. В системе с автоматом разгрузки происходят дополнительные резкие колебания давления из-за неоднократных подключений-отключений насосов, что сокращает долговечность системы.

Принцип действия гасителя гидроударов сводится к плавному увеличению проходного сечения (см. рис. 4.4.). Существуют и другие схемы участков источников давления с насосами постоянной производительности без автомата разгрузки. Это или схемы с переключением насоса с холостого на рабочий ход краном, сблокированным с краном включения потребителей, или схемы с электромагнитным реле давления, которое включает при необходимости привод гидравлического насоса. Такие варианты чаще используются в аварийных гидросистемах.

Силовые приводы по способу преобразования давления жидкости разделяются на приводы, в которых давление жидкости преобразуется в работу по перемещению поршня в цилиндре и приводы, в которых энергия давления преобразуется в работу, расходуемую на вращение ротора. В первом случае приводы называют гидроцилиндрами, во втором – гидромоторами.

Гидромоторы представляют собой обращенный роторно-плунжерный насос с наклонной шайбой, к которому подводится жидкость под высоким давлением. Гидроаккумулятор представляет собой цилиндрический или шаровой баллон, внутренние полости которого разделены на части свободноплавающим поршнем или упругой резинотканевой мембраной. Верхние полости гидроаккумуляторов заполняются азотом, а нижние соединяютcя с нагнетающей магистралью. Под давлением рабочей жидкости поршень смещается (мембрана прогибается) и сжимает азот, аккумулируя запас его энергии. Расходование энергии происходит, когда сжатый азот, расширяясь, выталкивает жидкость из гидроаккумулятора в систему.

Гидроаккумулятор выполняет несколько функций:

• уменьшает колебания давления жидкости, вызываемые работой насоса, автомата разгрузки, распределительных устройств и гидроприводов;

• кратковременно увеличивает при включении гидропривода начальную мощность системы;

• служит аварийным источником энергии при отказе насоса;

• быстродействие.

Основные и резервные источники давления гидросистемы.

Основными источниками давления в каждой гидросистеме самолета Ан-124-100 служат два насоса НП107 переменной подачи с приводом от соответствующего двигателя (см. рис. 2.1). Подача одного насоса на взлетном режиме составляет не меньше 150 л/мин при давлении до 195 кг/см2.

В каждой гидросистеме, кроме основных насосов предусмотрены резервные источники питания. В качестве таких используются гидротрансформаторы НС-53, установленные между 1ГС и 2ГС и между ЗГС и 4ГС, а также турбонасосные установки ТНУ-86А и элек-троприводные насосные станции НС55А-5, установленные во 2ГС и ЗГС.

Гидротрансформаторы предназначены для создания давления в гидросистеме в случае отказа в ней основных насосов или при отказе двигателя за счет энергии смежной гидросистемы. При этом передача мощности из одной системы в другую происходит без обмена рабочей жидкостью.

Гидротрансформатор представляет собой резервный агрегат, состоящий из двух нерегу-лируемых моторов-насосов с одинаковым рабочим объемом, соединенных общим валом. Каждый из моторов-насосов гидротрансформатора подключен к своей системе, и их жид-костные полости между собой не сообщаются. При работе гидротрансформатора один из моторов-насосов работает в режиме гидромотора и вращает второй мотор-насос, который и создает давление рабочей жидкости в питаемой системе.

Турбонасосные установки предназначены для создания давления жидкости в полете при отказе двигателя соответствующей системы и для работы потребителей гидросистемы на земле при неработающих двигателях. Турбонасосная установка представляет собой гидравлический насос с приводом от воздушной турбины. Привод турбонасосной установки осуществляется сжатымвоздухом, отбираемым от любого работающего двигателя или от ВСУ

Электроприводные насосные станции НС55А-5 предназначены только для питания маломощных потребителей при наземном обслуживании самолета и для подзарядки гидроаккумуляторов стояночного торможения. Питание электродвигателя осуществляется

Кроме того, имеется ручной гидравлический насос, используемый в аварийных случаях.

Потребители гидросистем и надежность их гидропитания.

Гидравлический комплекс самолета предназначен для питания рабочей жидкостью следующих потребителей (см. рис. 2.1.):

• приводов системы управления самолетом и механизации крыла;

• сети уборки-выпуска шасси;

• механизмов поворота колес передней опоры;

• сети торможения колес;

• сети управления стеклоочистителями;

• и др.

Надежность гидропитания потребителей обеспечивается тем, что каждая рулевая поверхность управляется от всех четырех гидросистем, тормоза работают от трех гидросис-тем, а ответственные потребители (закрылки, шасси и т.д.) - от двух гидросистем. Менее ответственные потребители и потребители, которые работают только на земле, управляются от одной гидросистемы.

studfiles.net

Гидравлическая система самолета

Гидравлическая система самолета предназначена для управления механизмами и системами, которые отвечают за безопасность полета. На современных самолетах гидравлическая система имеет большое значение, наблюдается широкое использование гидроприводов рулевых поверхностей. Долговечность, живучесть и надежность гидросистемы обеспечивает совершенство конструкции агрегатов, многократное резервирование в качестве гидропривода источника энергии, автоматизация управления, контроль работы экипажа.

Использование гидроприводов на самолете вызвано относительно малыми размерами и габаритами, малой инерционностью и большим быстродействием исполнительных механизмов. Гидравлический аппарат имеет массу и габариты в размере 10% габаритов и массы электрического агрегата такой же мощности и назначения.

Гидравлические системы используют для управления рулями и стабилизатором, выпуска и уборки шасси просадочно-взлетной механизации, прочих потребителей.

Недостатком гидросистемы самолета является сравнительно большая масса рабочего тела, трубопроводов и агрегатов, зависимость их работы от температуры окружающего пространства. Повреждения трубопроводов и агрегатов, из-за чего теряется герметичность, могут послужить причиной выброса жидкости, а далее – отказов гидросистемы.

В большинстве самолетов рабочим телом гидросистемы является гидравлическое авиационное масло АМГ-10. Во многом характер работы системы зависит от свойств этой жидкости.

Она нейтральна к дюралюминию и стали, а вязкость незначительно изменяется по температуре. Жидкость становится пожароопасной при достижении температуры 120°C. На самолете Ил-86 применяют негорючую взрывобезопасную жидкость на основе минеральных масел НГЖ-4, которая выдерживает температуру до 200°C.

Чаще всего на авиалайнерах используются гидросистемы с приводом от авиационных двигателей, с воздушным или электрическим приводом, имеющие в конструкции насосы переменной производительности.

Принцип работы гидравлической системы самолета

Гидросистема самолета состоит из двух частей:

-

сеть источников давления – предназначена для аккумулирования энергии, создания рабочего давления, распределения по потребителям и размещения запаса жидкости, регулирования давления внутри системы;

-

сеть потребителей – состоит из компонентов, каждый из которых предназначен для запуска определенного механизма.

Например, гидравлическая система современного самолета питает рабочей жидкостью:

-

приводы механизации крыла и системы управления самолетом;

-

сети выпуска-уборки шасси;

-

механизмы поворота колес передней стойки;

-

сети управления задним и передним грузолюком;

-

сети управления стеклоочистителями;

-

сети торможения колес.

Ко многим потребителям поступает энергия одновременно от нескольких гидросистем. При выходе из строя одной гидросистемы потребитель без проблем продолжает питаться ресурсами другой.

Рулевые поверхности на самолете управляются от максимально возможного числа установленных систем, а ответственные потребители (шасси, закрылки и т.д.) – как минимум от 2 гидравлических систем. Те потребители, которые работают только в положении самолета на земле, управляются одной гидросистемой.

Каждая гидросистема имеет, кроме основных насосов, резервные источники питания. Последние представлены гидротрансформаторами, турбонасосными установками и электроприводными насосными станциями.

Предназначение гидротрансформаторов заключается в создании давления в гидросистеме во время отказа основных насосов или отказа двигателя, используя энергию смежной гидросистемы. Передача мощности при этом с одной гидравлической системы в другую происходит без перехода рабочей жидкости.

Гидротрансформатор – это резервный агрегат, который состоит из двух нерегулируемых моторов-насосов.

В гидротрансформаторе каждый из моторов-насосов подсоединен к своей гидросистеме, их жидкости между собой не контактируют. Во время работы гидротрансформатора один из моторов-насосов работает в качестве гидромотора и вращает второй мотор-насос, создающий давление рабочей жидкости в системе питания.

Роль турбонасосных установок заключается в создании давления жидкости во время полета самолета при отказе двигателя определенной системы и для функционирования потребителей гидравлической системы при стоянке летательного аппарата на земле с выключенными двигателями. Турбонасосная установка – это гидравлический насос, который приводится в действие от работы воздушной турбины. Сжатый воздух для установки отбирается от одного из двигателей или ВСУ самолета. Насосные станции с электроприводом являются аварийным источником давления во время полета и питают потребителей при обслуживании самолета на земле.

Для предотвращения кавитации перед насосом в линии всасывания создают избыточное давление. С этой целью дренажную систему гидробака подключают к компрессору авиадвигателя, соединяют с системой кондиционирования или подключают к ней подкачивающие насосные станции.

На большинстве самолетов как основная используется гидравлическая система с насосами переменной производительности. В ней давление увеличивается за счет аксиальных роторно-плунжерных насосов. Чувствительный компонент автоматического насоса реагирует на смену величины давления в гидравлической системе и через сервомеханизм изменяет производительность насоса, ход плунжеров, положение наклонной шайбы. Почти постоянно насос способен производить подачу в широком диапазоне давлений. Достигнув определенного значения давления, близкого к рабочему в гидросистеме, срабатывает автоматический механизм, и производительность насоса уменьшается до минимальной, необходимой для его охлаждения и смазки. Охлаждение жидкости выполняется в радиаторе.

Когда давление жидкости понижается, автомат производит включение насоса на полную подачу. Если автоматическое устройство не работает, насос начинает функционировать с максимальной производительностью, когда через предохранительный клапан в бак сбрасывается избыточная жидкость.

Преимущество гидравлической системы с насосами переменной производительности заключается в плавной разгрузке насосов, уменьшающей гидроудары.

Работа гидравлической системы с насосами постоянной производительности схожа с работой гидросистемы с насосами переменной производительности тем, что так же может направляться по 2-х магистралях:

-

магистраль, питающая потребителей;

-

магистраль, соединяющая линию высокого давления и гидробак.

Отличие от системы с насосами переменной производительности заключается в том, что жидкость не может одновременно двигаться в двух направлениях.

При зарядке гидроаккумулятора или работе потребителей жидкость из насоса через автомат разгрузки и фильтр поступает в систему на потребители и на зарядку аккумулятора. Когда давление повышается до предела рабочей величины, происходит переключение движения рабочей жидкости автоматом разгрузки в линию слива.

Основной недостаток гидросистем с насосами постоянной производительности –необходимость всегда работать с автоматом разгрузки. Такие системы недолговечны, ведь из-за неоднократных отключений-подключений насосов возникают дополнительные колебания.

Кроме использования автомата разгрузки, существуют другие схемы подключения насосов постоянной производительности. Их используют в основном в аварийных гидросистемах.

Силовые приводы по технологии изменения давления жидкости разделяются на:

-

приводы, которые преобразуют давление жидкости в движение поршня в цилиндре;

-

приводы, которые преобразуют энергию давления во вращение ротора.

Первые называют гидроцилиндрами, вторые – гидророторами.

Гидромоторы – роторно-плунжерный насос, к которому подходит под высоким давлением жидкость.

Гидроаккумулятор – шаровой или цилиндрический баллон. Его внутренние полости разделяются на части упругой резинотканевой мембраной или свободноплавающим поршнем. Верхние камеры гидроаккумуляторов заполнены азотом, нижние соединены с нагнетающей магистралью.

Давление рабочей жидкости смещает поршень вниз и сжимает азот, аккумулируя энергию. Расход энергии происходит при расширении азота, когда жидкость выталкивается в систему из гидроаккумулятора.Функции гидроаккумулятора:

Другие компоненты самолета

-

уменьшение колебаний давления жидкости, вызываемых работой гидроприводов, распределительных устройств, автомата разгрузки, насоса;

-

кратковременное увеличение начальной мощности системы при включении гидропривода;

-

при отказе насоса работает как аварийный источник энергии.

avia.pro

Основные типы гидросистем

Преимущества гидравлических систем по сравнению с другими методами передачи мощности являются:

- Простота конструкции. В большинстве случаев, несколько компонентов гидросистем в связке могут заменить более сложные механические связи.

- Гибкость. Гидравлические компоненты могут быть расположены со значительной гибкостью. Трубы и шланги вместо механических элементов практически полностью устраняют проблемы в выборе местоположения.

- Плавность. Гидравлические системы обладают плавностью и тишиной в работе. Вибрации сведены к минимуму.

- Управление. Контроль в широком диапазоне скоростей и сил достаточно просто реализовать.

- Стоимость. Высокая производительность с минимальными потерями на трение обеспечивает стоимость передачи мощности на минимальном уровне.

- Защита от перегрузки. Автоматические клапаны предохраняют систему от поломки от перегрузки.

Основным недостатком гидравлической системы является сохранение прецизионных деталей в нормальном состоянии, когда они подвергаются воздействию плохих климатических условий и загрязнений. Защита от ржавчины, коррозии, грязи, масла, износа и других неблагоприятных условий окружающей среды является очень важным условием. Ниже рассмотрим несколько основных типов гидравлических систем.

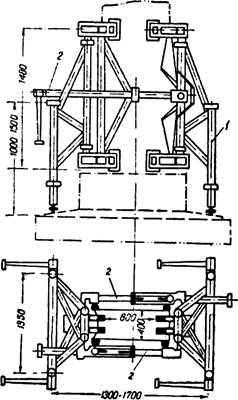

Гидравлический домкрат

Эта система (рисунок 1) состоит из резервуара с жидкостью, системы клапанов и штоков, представляет собой гидрорычаг Паскаля. Перемещение маленького штока (насоса) вниз приводит к подёму вверх большого штока(подъёмный цилиндр) с нагрузкой. Так как давление под маленьким и большим штоками одинаковое, а площади штоков (на которые это давление воздействует) разные, то в соответствии с законом Паскаля, при небольшом усилии на шток насоса, достигается значительно большее усилие на подъемном цилиндре.

На рисунке 1 в верхней части показан такт впуска. Выпускной обратный клапан закрывается под давлением при нагрузке, и всасывающий обратный клапан открывается таким образом, что жидкость из резервуара заполняет насосную камеру. В нижней схеме рисунка 1 плунжер насоса перемещается вниз. Впускной обратный клапан закрывается под давлением и открывает выпускной клапан. Масса жидкости закачивается под большим поршнем, чтобы поднять его. Чтобы опустить нагрузку, в системе предусмотрен третий клапан (игольчатый клапан). При его открытии, объем жидкости под большим поршнем сообщяется с резервуаром. Нагрузка опускает большой подъемный шток вниз и выдавливает жидкость обратно в резервуар.

вверху - такт впуска и удержания нагрузки, внизу - такт выпуска и подъема нагрузки.

Рисунок 1 - Гидравлический домкрат

Реверсивный гидромотор

На рисунках 2 и 3 показан гидравлический насос с механическим приводом и гидравлический реверсивный роторный мотор. Клапан направления потока (реверсивный клапан) направляет поток жидкости или к одной или к другой стороне гидромотора и обратно в резервуар. Так достигается возможность работы гидравлического мотора с разным направлением вращения (реверсивность) Предохранительный клапан защищает систему от избыточного давления и может создать обход выхода потока жидкости из насоса обратно в резервуар, если давление поднимается слишком высоко.

Рисунок 2 - Реверсивный гидромотор

Рисунок 3 - Реверсивный гидромотор (продолжение)

Система с открытым центром

В этой системе, распределительный клапан управления, должен быть открыт в центре, чтобы поток масла, проходил через клапан и возвращался в резервуар. Рисунок 4 показывает эту систему в нейтральном положении. Для того, чтобы одновременно работать с несколькими гидравлическими функциями, система с открытым центром должна иметь правильные соединения, которые обсуждаются ниже. Система с открытым центром эффективна для выполнения отдельных гидравлический функций и имеет ограничения с выполнением множества функций.

Рисунок 4 - Гидравлическая система с открытым центром.

(1) Последовательное соединение. На рисунке 5 изображена система с открытым центром при последовательном соединении гидравлических потребителей/распределителей. Поток масла от насоса направляется к трём распределительным клапанам последовательно. Центр каждого распределителя в нейтральном положении открыт, что бы поток масла свободно перемещался от насоса к резервуару. Направление движение потока масла указано стрелками. Поток из выхода первого клапана направляется на вход второго, и так далее. Когда распределительный клапан работает, входящее масло поступает в цилиндр, который управляется соответственным клапаном-распределителем. Возвращаемая жидкость из цилиндра направляется через возвратный трубопровод и к следующему клапану.

Рисунок 5 - Гидравлическая система с открытым центром и последовательным соединением.

Эта система эффективна только если работает одновременно один клапан-распределитель. Когда это происходит, полный поток масла и давления на выходе из насоса доступны для этой функции. Однако, если более чем один клапан-распределитель работает, общее количество давления и потока, необходимое для каждой функции не может превышать параметр сброса системы (установки клапана сброса).

2) Последовательно-параллельное соединение. Рисунок 6 показывает изменение по сравнению с последовательным соединении. Масло из насоса направляется через распределительные клапаны последовательно, а также параллельно. Клапаны иногда "нагромождают", чтобы обеспечить дополнительные проход потока. В нейтральном положении, жидкость проходит через клапаны последовательно, как стрелки указывают. Тем не менее, когда какой - либо клапан-распределитель срабатывает, выпуск на работающем клапане закрывается, но поток масла становится доступен для всех других клапанов через параллельное соединение.

Рисунок 6 - Гидравлическая система с открытым центром и последовательно-параллельным соединением.

Когда два или более клапанов работают одновременно, цилиндр, который нуждается в наименьшем давлении будет работать первым, а затем цилиндр со следующим меньшим давлением и так далее. Эта способность работать с двумя или более клапанами одновременно является преимуществом по сравнению с последовательным соединением.

(3) Делитель потока. Рисунок 7 показывает систему с открытым центром и делителем потока. Делитель потока получает объем масла из насоса и делит его между двумя функциями. Например, делитель потока может быть установлен, чтобы открыть левую сторону первой в этом случае, если оба управляющих клапана были одновременно приведены в действие. Или он может разделить поток масла на обе стороны, в равной степени или в разном процентном отношении. Для такой системы с делителем потока, насос должен быть достаточно производительным, чтобы управлять всеми функциями одновременно. Он также должен питать жидкостью при максимальном давлении самую главную из гидравлических функций. А это означает, что большое количество лошадиных растрачиваются при работе только одного управляющего клапана.

Рисунок 7 - Гидравлическая система с открытым центром и делителем потока.

Рисунок 7 - Гидравлическая система с открытым центром и делителем потока.

Система с закрытым центром

В этой системе, насос может бездействовать (находиться в режиме ожидания), когда масло не требуется для работы функции. Это означает, что управляющий клапан (распределитель) закрыт в центре, останавливая поток масла из насоса. Рисунок 8 показывает схематично гидравлическую систему с закрытым центром во время работы гидравлической функции. Для того, чтобы работали одновременно несколько функций, гидравлическая система с закрытым центром имеет следующие соединения:

Рисунок 8 - Гидравлическая система с закрытым центром.

(1) Насос с постоянной подачей и аккумулятором. На рисунке 9 показана гидравлическая система с закрытым центром и аккумулятором. В этой системе имеется небольшой насос, но в постоянном объеме заряжает аккумулятор. Когда аккумулятор заряжается до полного давления, разгрузочный клапан отклоняет поток насоса обратно в резервуар. Обратный клапан удерживает масло под давлением в контуре.

Рисунок 9 - Гидравлическая система с закрытым центром и аккумулятором.

Рисунок 9 - Гидравлическая система с закрытым центром и аккумулятором.

Когда управляющий клапан работает, аккумулятор разряжает свою масло под давлением и приводит в движение цилиндр. Поскольку давление начинает падать, разгрузочный клапан открывается и направляет поток насоса в аккумулятор для подзарядки потока. Эта система, используя небольшого объёма насос, эффективна в случаях когда масло требуется только в течение короткого промежутка времени. Тем не менее, когда для работы гидравлической функции нужно много масла в течение более длительных периодов, система с аккумулятором может не справиться с этим , если аккумулятор не очень велик.

(2) Насос с изменяемым расходом. Рисунок 10 показывает гидравлическую систему с закрытым центром и насосом переменного расхода при нейтральном положении управляющего клапана. Когда управляющий клапан в нейтральном положении (центр закрыт), масло закачивается, пока давление не поднимается до заданного уровня. Клапан регулирования давления позволяет насосу отключить самого себя и поддерживать это давление в клапане. Насос находится в режиме ожидания(stand by) Расход масла насосом близок к нулю (восполняются собственные утечки в насосе), давление равно установкам клапана давления ожидания насоса.

Когда распределительный клапан срабатывает (перемещается вверх), масло отводится от насоса к нижней части полости цилиндра. Падение давления, вызванное сообщением линии давления насоса и нижней полости цилиндра, приводит насос из режима ожидания в рабочий режим, чтобы создать поток масла и давление на дно поршня, для подъема груза.

Рисунок 10 - Гидравлическая система с закрытым центром и насосом переменного расхода.

В это время, верхняя полость цилиндра соединяется с возвратной линией, что позволяет маслу выталкиваться из поршня, чтобы возвращаться в резервуар или в насос. Когда управляющий клапан возвращается в нейтральное положение, то масло становится запертым по обе стороны цилиндра, а поступление давления от насоса к гидроцилиндру наглухо перекрыто. После этой последовательности, насос снова переходит в режим ожидания. Перемещение золотника в нижнее положение направляет масло к верхней части полости поршня и приводит к перемещению груза вниз. Масло из нижней части поршня направляется в обратную линию в резервуар.

Рисунок 11 показывает ту же систему с закрытым центром, но с подкачивающим насосом (насос зарядки), который перекачивает масло из резервуара в насос переменного расхода. Во время работы насоса подпитки создаётся необходимое давление для основного насоса и необходимое количество масла для него. Всё это делает работу насоса переменного расхода более эффективным. Возврат масла из работающих гидравлических функций всей гидросистемы, направляется непосредственно к входному отверстию насоса с переменным расходом.

Рисунок 11 - Гидравлическая система с закрытым центром и подкачивающим насосом.

Поскольку современным машинам нужно больше гидравлической мощности, гидравлическая система с закрытым центром является более выгодной. Например, на тракторе, масло может потребоваться для усилителя руля, усилителя тормозов, рабочих цилиндров, трех-точечной навески, погрузчика и другого навесного оборудования. В большинстве случаев, каждая функция требует различное количество масла. В системах с закрытым центром, количество масла для каждой функции можно задавать с помощью линии или размера клапана или путем дросселирования с меньшим количеством внутренней генерации тепла по сравнению с применением делителей потоков в сопоставимой системе с открытым центром. Другими преимуществами системы с закрытым центром является:

- Не требует разгрузочных клапанов, так как насос просто выключается сам по себе при достижении давления в режиме ожидания. Это предотвращает накопление тепла в, по сравнению в системах где часто достигается давления сброса.

- Имеет линии, клапаны и цилиндры , которые могут быть адаптированы к требованиям потока каждой функции.

- Запас потока масла для полной работы и скорости гидравлической системы, доступен при низких оборотах двигателя в минуту (об/мин). Больше функций могут быть задействованы одновременно.

-

Большая эффективность работы в некоторых случаях. Например, гидравлические функции, такие как тормоза, которые требуют силы, но очень малого движения поршня. Удерживая клапан открытым, в режиме ожидания давление постоянно воздействует на тормозной поршень без потери эффективности , так как насос возвращается в режим ожидания.

Источник: Priciples of Hydraulics - Basic Systems

catterbet.com

Гидравлическая система летательных аппаратов: вертолета и самолета

Библиографическое описание:

Ткачева В. Р. Гидравлическая система летательных аппаратов: вертолета и самолета [Текст] // Технические науки: проблемы и перспективы: материалы IV Междунар. науч. конф. (г. Санкт-Петербург, июль 2016 г.). — СПб.: Свое издательство, 2016. С. 69-74. URL https://moluch.ru/conf/tech/archive/166/10266/ (дата обращения: 08.08.2018).

Гидравлические системы используются в качестве приводов летательных аппаратов. Их широкое применение объясняется рядом преимуществ по сравнению с электрическими и механическими приводами. В данной статье перечислены преимущества и недостатки гидроприводов, выявлены сходства и различия гидравлических систем вертолетов и самолетов.

Ключевые слова: летательный аппарат, авиастроение, система управления, гидравлическая система (гидравлический привод), гидродвигатель, гидронасос, гидромуфта, закон Паскаля, самолет, авиационное масло, вертолет.

Развитие современного общества, высокий темп жизни, большой поток информации требуют от человека своевременного принятия решений, быстрого перемещения в пространстве, рационального использования времени. В связи с этим совершенствуются изделия машиностроения, технические средства и оборудование.

Проблемы современной авиации

За последние 30–40 лет скорость полета летательных аппаратов (ЛА) изменилась до сверхзвуковой. Данное изменение вызвало существенные проблемы в управляемости воздушных судов (ВС), решение которых возможно путем усовершенствования старых и внедрения новых средств механизации и автоматизации в гидравлическую систему.

Понятие гидравлического привода (гидравлической системы)

Гидравлический привод представляет собой совокупность устройств, предназначенных для передачи механической энергии и преобразования движения посредством рабочей жидкости. Гидравлические приводы относятся к классу замкнутых гидросистем. [1, стр 140]

Основными составными частями гидропривода являются гидродвигатели и гидронасосы (либо гидромуфты), которые являются гидромашинами. Все агрегаты гидравлической системы соединяются посредством трубопроводов, по которым перемещается рабочая жидкость.

Гидромашины — это преобразователи механичесой энергии в энергию потока рабочей жидкости.

Преимущества и недостатки

Использование гидроприводов объясняется их преимуществами:

во-первых, он универсален и прост при передачи энергии;

во-вторых, у него малый вес и габариты агрегатов;

в-третьих, он обладает высоким быстродействием и плавностью регулирования;

в-четвертых, он экономичен и безопасен в использовании.

Учитывая все вышеперечисленные преимущества, конструкторы пришли к выводу, что применение гидравлической системы наиболее рационально в конструкции ЛА, для которой характерно использование агрегатов с меньшими габаритами и весом, обеспечивающих стабильную работу и высокую надежность.

Главный недостаток ГС — работа агрегатов системы под высоким давлением: здесь преобладает повышенный износ деталей, в результате которого происходит загрязнение рабочей жидкости, поэтому гидравлическая система должна подвергаться своевременному техническому обслуживанию.

Типы гидравлических систем (гидравлических приводов)

Сегодня ученые многих научных организаций ведут исследования по усовершенствованию типов гидросистем (гидроприводов) и их регулирующих устройств. На данный момент в машиностроении часто используются два типа гидроприводов: объемный и гидродинамический.

Объемный представляет собой систему, в которой рабочий орган (гидронасос) и рабочая жидкость взаимодействуют между собой в герметичной рабочей камере, попеременно сообщающейся с входом и выходом гидромашины.

Динамический привод представляет собой систему, в которой рабочий орган (гидравлическая муфта) и рабочая жидкость взаимодействуют между собой в проточной полости, постоянно сообщенной с входом и выходом гидромашины.

Для летательных аппаратов характерно использование объемного типа гидропривода, принцип действия которого основан на законе Паскаля: всякое изменение давления в какой-либо точке покоящейся капельной жидкости, не нарушающее ее равновесия, передается в другие точки без изменения. [2, стр. 11]

Гидросистема летательных аппаратов включает гидравлические насосы, гидравлические двигатели, трубопроводы с рабочей жидкостью, дроссельные и регулирующие устройства, различные предохранительные клапаны, гидроусилители и другие вспомогательные гидроагрегаты, которые объединяют в гидроблоки.

На современных ЛА устанавливают ротативные поршневые насосы и гидромоторы с радиальным и осевым расположением цилиндров. Чаще всего используется осевой тип расположения цилиндров, в котором поршни движутся в пространстве при больших скоростях и малых крутящих моментах. Детали таких моторов и насосов являются телами вращения, просты в изготовлении и работают при высоких давлениях.

При использовании электродвигателя в качестве привода насоса повышается надежность гидросистемы и в случае неисправности авиационного двигателя, ее выход из строя невозможен.

Изучая гидросистемы летательных аппаратов (ЛА), мы сравнили гидравлические системы вертолетов и самолетов, выявили их конструктивные сходства и различия, полученные данные внесли в таблицу 1 (см. Таблицу 1)

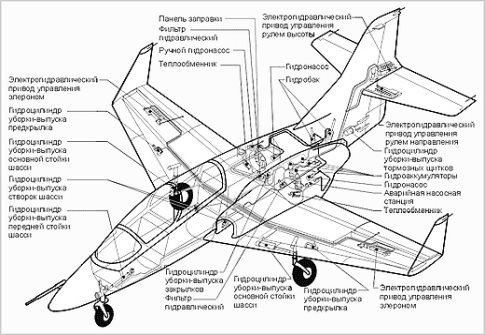

Гидравлический привод самолета (см. Рис.2) предназначен для управления механизмами и системами, которые отвечают за безопасность полета.

Рис. 1. Гидравлическая система самолета

Гидросистема самолета состоит из сетей источников давления и потребителей [4].

Сеть источников давления создает и регулирует рабочее давление, распределяет и размещает по потребителям запас жидкости.

Сеть потребителей состоит из компонентов, предназначенных для запуска определенного механизма.

Гидросистема самолета состоит из нескольких систем, имеющих резервные источники питания — гидротрансформаторы. При выходе из строя одной гидросистемы потребитель без проблем продолжает питаться ресурсами другой.

Гидротрансформатор — резервный агрегат, который состоит из двух нерегулируемых моторов-насосов. Во время его работы один из моторов-насосов работает в качестве гидромотора и вращает второй, создающий давление рабочей жидкости в системе питания.

На самолетах используют гидросистемы с насосами постоянной или переменной производительностью. Последний тип производительности применяется гораздо чаще. Здесь жидкость может двигаться одновременно в двух направлениях, что невозможно в насосах с постоянной производительностью, а увеличение давления происходит за счет аксиально-плунжерных насосов.

В большинстве случаев на самолетах в качестве рабочей жидкости используют авиационное масло АМГ-10. Но на таких самолетах как Ил-86, Ил-96, Ил-114, Ту-204, Ту-214 применяется другое авиационное масло — НГЖ-5У. Во многом характер работы системы зависит именно от свойств рабочей жидкости.

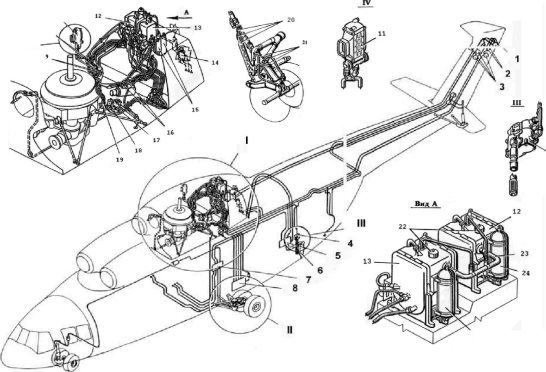

Гидравлический привод вертолета[3] предназначен для облегчения управления вертолетом и состоит из основной, дублирующей и вспомогательной систем.

Основная гидросистема обеспечивает работу комбинированных агрегатов управления, установленных в продольном, поперечном, путевом управлениях и в управлении общим шагом.

Дублирующая гидросистема выполняет функции основной гидросистемы и включается в работу автоматически при отказе основной гидросистемы.

В энергетическую часть гидросистемы входят: насос переменной производительности; гидроблоки; насосная станция; гидроаккумуляторы; воздушно-масляный теплообменник; клапаны; гидравлический редуктор; трубопроводы и др.

Большая часть агрегатов гидравлической системы размещена в редукторном отсеке. Насосы переменной производительности установлены на приводах главного редуктора, что обеспечивает их нормальную работу в случае отказа двигателей и перехода вертолета на режим авторотации.

Гидроблоки предназначены для питания насосов и подачи рабочей жидкости под давлением к гидроприводам. Они расположены сзади главного редуктора, в непосредственной близости от насосов. В баках гидроблоков содержится рабочая жидкость, предназначенная для питания гидросистемы. Между собой баки гидроблоков соединены трубопроводами [3, стр 43].

В качестве рабочей жидкости используется авиационное масло АМГ-10 (ГОСТ 6794–75), которое работает в интервале температур окружающей среды от -60 до +55 ̊ C. Данное масло применяется в гидросистемах вертолетов Ми-8, Ми-26, Ми-35, Ка-26 [5].

Таблица 1

| №п/п | Данные по гидравлической системе | Летательный аппарат | |

| Самолет | Вертолет | ||

| 1. | Наличие гидравлической системы | + | + |

| 2. | Наличие дублирующей системы | + | + |

| 3. | Назначение | Предназначена для облегчения управления | Предназначена для облегчения управления |

| 4. | Рабочая жидкость | АМГ-10, НГЖ-5У | АМГ-10 |

| 5. | Тип гидросистемы | Объемный | Объемный |

| 6. | Энергетическая часть ГС | Гидронасос, гидромотор, бак с рабочей жидкостью, фильтры, гасители удара, клапаны, трубопроводы, гидротрансформаторы | Гидронасос, гидромотор, бак с рабочей жидкостью, фильтры, гасители удара, клапаны, трубопроводы, гидроакуммуляторы |

| 7. | Масса гидросистемы от взлетной массы ЛА | До 3 % | 1–2 % |

| 8. | Производительность насоса | Постоянная | Переменная |

Из таблицы 1 видно, что принцип работы гидросистемы на самолете и вертолете одинаковый и основан на законе Паскаля.

Рис. 2. Схема гидравлической системы вертолета: 1–Гидравлический комбинированный агрегат путевого (ножного) управления; 2–Фильтры тонкой очистки; 3–Гасители пульсации; 4–Ручной насос; 5–Гидропанель управления трапом; 6–Силовой цилиндр трапа; 7–Гидропанель внешней подвески и клиренса; 8–Гидропанель бортовая; 9–Плунжерные насосы основной системы; 10–Гасители пульсации; 11–Воздушно-масляный теплообменник; 12–Гидроблок БГ-16; 13–Гидроблок БГ-17; 14–Панель агрегатов вспомогательной системы; 15–Гидроаккумуляторы вспомогательной системы; 16–Плунжерные насосы дублирующей и вспомогательной систем; 17–Гидравлический редуктор; 18 –Насосная станция; 19–Гидравлические комбинированные агрегаты продольного и поперечного управления и управления общим шагом; 20–Трубопроводы; 21–Рукава фторопластовые; 22–Заливные горловины; 23–Переливная труба; 24–Гидроаккумулятор основной системы; 25–Гидроаккумулятор дублирующей системы

Заключение

Гидравлическая система предназначена для управления отдельными агрегатами и подсистемами летательных аппаратов. Ее применение в управлении делает воздушное судно более устойчивым и управляемым, а так же стабильным и надежным в работе.

Литература:- Альдшуль А. Д. Гидравлика и аэродинамика: учебник // А. Д. Альдшуль.-М:1987. — 416с.

- Башта Т. М. Гидравлические приводы летательных аппаратов: учебник // Т. М. Башта. — 4-е издание, перераб. и доп. — М: изд. «Машиностроение», 1967–495с

- Сорокин А. В. Конструкция вертолетов: учебное пособие // А. В. Сорокин -Ростов-на-Дону: кафедра «Авиастроение», 2010–153с

- [Электронный ресурс].- Режим доступа:http://www.avia.pro/- Гидравлическая система самолета. — (31.03.2016)

- [Электронный ресурс].- Режим доступа:http://www/bibliotekar.ru(31.03.2016)

Основные термины (генерируются автоматически): рабочая жидкость, гидравлическая система, авиационное масло, гидравлический привод, переменная производительность, основная гидросистема, облегчение управления, насос, самолет, главный редуктор.

Похожие статьи

Эксплуатационные исследования гидропривода, оснащенного...

рабочая жидкость, гидравлическая система, авиационное масло, гидравлический привод, переменная производительность, основная гидросистема, облегчение управления, насос, самолет, главный редуктор.

Проектирование гидросистемы подъемного механизма на УАЗ...

рабочая жидкость, гидравлическая система, авиационное масло, гидравлический привод, переменная производительность, основная гидросистема, облегчение управления, насос, самолет, главный редуктор.

Система терморегулирования гидропривода | Статья в журнале...

Гидравлическая система летательных аппаратов: вертолета... Динамический привод представляет собой систему, в которой рабочий орган (гидравлическая муфта) и рабочая жидкость взаимодействуют между собой в проточной полости.

система, гидравлический привод, рабочая жидкость...

Компьютерное моделирование гидравлических систем. система, гидравлический привод, рабочая жидкость, гидравлическая система, рисунок, стационарный режим, модель гидросистемы, Моделирование, давление жидкости, плотность жидкости.

Компьютерное моделирование гидравлических систем

Основные термины (генерируются автоматически): система, гидравлический привод, рабочая жидкость, гидравлическая система, рисунок, стационарный режим, модель гидросистемы, Моделирование, давление жидкости, плотность жидкости.

Обеспечение эффективной функциональности гидропривода...

основных функциональных систем гидросистемы.

Рис. 1. Гидравлическая система самолета.

Рис. 1. Гидравлическая система самолета. Гидросистема самолета состоит из сетей источников давления и потребителей [4].

Повышение энергоэффективности объемных гидроприводов

Гидравлическая система летательных аппаратов: вертолета... Объемный представляет собой систему, в которой рабочий орган (гидронасос) и рабочая жидкость взаимодействуют между собой в герметичной рабочей. Гидроблоки предназначены для питания насосов и подачи...

Особенности контроля и управления технологическим процессом...

система, гидравлический привод, рабочая жидкость, гидравлическая система, рисунок, стационарный режим, модель гидросистемы, Моделирование, давление жидкости, плотность жидкости.

Особенности дроссельного регулирования гидроприводов

Рабочая жидкость с помощью насоса 1 через дроссель 2 подводится в правую полость силового цилиндра и

5. Курылев, А. В. Система регулирования температуры рабочей жидкости в гидроприводе...

Гидравлическая система летательных аппаратов: вертолета...

moluch.ru

Гидравлические механизмы - это... Что такое Гидравлические механизмы?

Гидравлические механизмы — аппараты и инструменты, использующие в своей работе кинетическую или потенциальную энергию жидкости. К гидравлическим механизмам относят гидравлические машины.

В таких механизмах сила высокого давления гидравлической жидкости преобразуется механизмами различных гидравлических моторов и цилиндров. Потоком жидкости можно управлять напрямую или автоматически — посредством управляющих клапанов. Распределение потока происходит по специальным гидравлическим шлангам и трубкам.

Гидравлические механизмы имеют большую популярность в машиностроении благодаря тому, что возможно передавать огромную энергию через тонкие трубки и гибкие шланги.

Умножение силы и крутящего момента

Примеры гидравлической силы и умножения вращающего момента.Фундаментальной основой гидравлических систем является способность приумножать усилие или крутящий момент простым способом, без применения системы шестерен и рычагов.

Это достигается изменением эффективной рабочей поверхности соединенных цилиндров или перемещением энергии от насоса к мотору.Примеры

- два соединенных цилиндра:Цилиндр C1 имеет диаметр 1 см, а цилиндр С2 — 10 см. Если сила воздействующая на С1 — 10 Н, сила воздействующая на С2 со стороны жидкости — 1000 Н, потому что цилиндр С2 по площади () в 100 раз больше С1. Обратная сторона полученного преимущества в том, чтобы переместить цилиндр С2 на 1 см, необходимо переместить цилиндр С1 на 100 см.

- насос и мотор:Если гидравлический роторный насос, перемещающий 10 мл/об жидкости, соединен с гидравлическим роторным мотором, перемещающим 100 мл/об, прикладываемый момент для вращения насоса в 10 раз меньше, чем момент вращения мотора, но скорость вращения мотора будет в 10 раз меньше, чем насос.

Оба примера можно называть гидравлической или гидростатической трансмиссией, имеющей точное передаточное число.

Гидравлические схемы

Для того чтобы гидравличесая жидкость могла совершить работу, поток жидкости должен поступить в силовой привод или мотор, а затем вернуться в ёмкость. Далее жидкость фильтруется и снова подаётся в насос (разомкнутая схема гидропривода). Путь прохождения жидкости называется гидравлической схемой, которые бывают нескольких типов.

В схемах с открытым центром используется насос, являющийся источником постоянного потока. Жидкость возвращается в ёмкость через управляющий клапан, под которым понимают гидрораспределитель с открытым центром, то есть когда клапан расположен в центральном положении, он открывает обратный путь для жидкости в емкость и высокого давления не создается. Когда же клапан приведён в действие, поток направляется или в силовой агрегат или в ёмкость. Давление жидкости будет расти, пока не получит сопротивление, далее насос будет иметь постоянный выход. Если давление жидкости станет слишком большим, жидкость начнёт возвращаться в ёмкость через предохранительный клапан (pressure relief valve (англ.)). Различные управляющие клапаны могут соединяться последовательно. В схемах такого типа могут использоваться недорогие заменяемые насосы.

В схемах с закрытым центром полное давление доставляется на управляющие клапаны, вне зависимоти от того, приведён клапан в действие или нет. Насосы изменяют свои выходные потоки, нагнетая очень слабый поток жидкости до тех пор, пока оператор не приведёт в действие клапан. Различные управляющие клапаны могут соединяться параллельно между собой, давление на каждом одинаково.

Гидравлические системы с регулируемым и нерегулируемым гидроприводом

Существуют две основные конфигурации схем с закрытым центром, связывающие регулятор с насосом переменного потока жидкости:

Стандартная система с нерегулируемым гидроприводом (Constant pressure systems, CP-system, standard). В такой системе давление насоса всегда равняется давлению, установленному его регулятором. Установка регулятора должна перекрывать максимальное давление, создаваемое нагрузкой. Насос создает поток равный сумме потоков всех потребителей. Такая CP-система имеет большие потери мощности, если выходная нагрузка меняется в широком диапазоне, а среднее давление в системе намного ниже, чем установленное регулятором. CP-система проста в изготовлении. Также работает и пневматическая система. В систему легко могут быть добавлены новые гидравлические компоненты и она быстро реагирует на управление.

Система с нерегулируемым гидроприводом низкого давления (Constant pressure systems, CP-system, unloaded). Та же самая конфигурация как и в стандартной CP-системе, только насос находится в состоянии ожидания, генерируя низкое давление, когда все клапаны находятся в нейтральном положении. Система имеет более медленную реакцию при привидении управляющих клапанов в рабочее положение, чем стандартная CP-система, зато увеличивается время жизни насоса.

Система с регулируемым гидроприводом (Load-sensing systems, LS-system) имеет меньшие потери, так как насос снижает и выходной поток и давление, подгоняя их к требованиям нагрузки, но требует более точной регулировки, чем CP-система по отношению к устойчивости. LS-системе требуются также дополнительные логические клапаны, компенсаторы в клапанах направленного действия, таким образом система более сложна технически и имеет большую стоимость. В LS-системе возникают потери, которые зависят от падения давления на регуляторе насоса:

Обычно берется около 2 МПа (290 psi). Если скорость потока высокая, потери могут быть значительными. Потери также увеличиваются, если действующая нагрузка сильно меняется.

Гидравлические насосы

Гидравлические насосы - гидро машины, которые преобразуют механическую энергию двигателя в энергию перемещаемой жидкости, повышая ее давление. Разность давлений жидкости в насосе и трубопроводе обусловливает ее перемещение. Гидравлические насосы поднимают жидкость на определенную высоту, подают ее на необходимое расстояние в горизонтальной плоскости или заставляют циркулировать в какой-либо замкнутой системе.

Гидравлические насосы применяют в гидропередачах, назначением которых является передача механической энергии от двигателя к исполнительному рабочему органу, а также преобразование вида и скорости движения последнего посредством жидкости

Силовые приводы

в качестве силового привода служат различные силовые установки: двс, дизельные двигатели, электро двигатели.

Гидравлические аккумуляторы

Гидравлическим аккумулятором называется гидроемкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением, с целью последующего использования этой энергии в гидроприводе. В зависимости от носителя потенциальной энергии гидроаккумуляторы подразделяют на грузовые, пружинные и пневматические.

Гидроаккумуляторы поддерживают на заданном уровне давление, компенсируют утечки, сглаживают пульсацию давления, создаваемую насосами, выполняют функцию демпфера, предохраняют систему от забросов давления вызванных наездом машин на дорожные препятствия. Так же используются для достижения большей скорости холостого хода при совместной работе с насосами.

Гидравлическая жидкость

Часто в роли гидравлической жидкости выступают гидравлические масла (ТНК Гидравлик, ВМГЗ). Работа с ними требует соблюдения правил техники безопасности.

Гидравлические фильтры

Часто устанавливаются в баке с гидравлической жидкостью. Иногда на схемах не обозначаются.

Основные вычисления

dic.academic.ru

ГИДРАВЛИЧЕСКИЕ СИСТЕМЫ САМОЛЕТОВ

Общие положения и назначение гидравлических систем самолетов

В настоящее время в самолетах гидравлические системы в основном используются в силовых устройствах и приводах управления самолетом, для уборки и выпуска шасси, закрылков, аэродинамических тормозов; в управлении при рулежке самолета; для торможения колес шасси и в других устройствах, где требуется механизация работ (изменение стреловидности крыла, перестановка стабилизатора и т.п.).

В системах механизации и автоматизации управления ЛА число гидроприводов, питаемых от одного насоса, достигает 10...20 единиц, многие из них – следящие, электрогидравлические, с высоким быстродействием, промежуточным позиционированием.

Блок-схема гидросистемы представлена на рис. 5.1.

По принципу действия такие системы могут быть только объемного типа.

Основными агрегатами гидросистем являются:

- источники энергии – объемные насосы;

- приводы – возвратно-поступательные (цилиндры), вращательные (гидромоторы) и другие;

- направляющие гидроагрегаты, изменяющие направление потока рабочей жидкости путем полного открытия или закрытия рабочего проходного сечения. В гидросистемах ЛА направляющие гидроагрегаты имеют электроприводы для дистанционного управления;

- регулирующие гидроагрегаты, изменяющие давление, расход и направление рабочей жидкости путем частичного открытия рабочего проходного сечения;

- вспомогательные элементы гидроприводов – фильтры, приборы контроля давления и расхода, аккумуляторы, трубопроводы, баки, теплообменники.

|

| Рис. 5.1. Блок-схема гидросистемы |

В технической документации и описаниях гидросистем ЛА используются следующие термины и определения.

Общие определения.

Гидроагрегат – любое устройство, входящее в состав гидросистемы, выполняющее в ней самостоятельные функции, связанные с изменением характеристик рабочей жидкости (чистоты, температуры) и параметров потока (расхода, давления) или реагирующее на эти факторы.

Потребитель (гидропривод) – гидравлический агрегат, непосредственно соединенный с управляемым объектом и приводящий его в действие (гидроподъемники шасси, гидроусилители, гидроцилиндры элементов механизации крыла и т. д.).

Гидравлическая система – это совокупность устройств, обеспечивающих энергией потребители и управляющих режимами их работы, как от сигналов оператора, так и от сигналов автоматических систем управления полетом, двигателем, наземным движением и т. д.

Функциональная гидросистема (подсистема) – гидросистема или ее часть, относящаяся к обслуживанию конкретного потребителя. Функциональные системы делятся (по времени их работы на всех этапах полета) на системы непрерывного и эпизодического действия, а также (по принципу работы) на системы следящего и релейного типа.

Типы систем

Гидросистема открытого типа – это гидросистема, в которой имеется непосредственный контакт воздуха с рабочей жидкостью в баке.

Гидросистема закрытого типа – гидросистема, у которой рабочая жидкость в баке изолирована (например, эластичной мембраной) от контакта с воздушной (газовой) средой.

Гидросистема полузакрытого типа – гидросистема, у которой объем над жидкостью в гидробаке заполнен нейтральным газом (например, азотом) и контакт с окружающей атмосферой отсутствует.

Определение гидросистем по числу обслуживаемых потребителей

Централизованная гидросистема – гидросистема, обслуживающая группу потребителей.

Автономная гидросистема – гидросистема, обслуживающая один потребитель.

Определение гидросистем по характеру их взаимосвязей

Основная гидросистема – гидросистема, обслуживающая потребители в нормальном полете. Термин употребляется лишь в том случае, если для этих потребителей в гидрокомплексе имеется специальная аварийная или резервная система.

Резервная гидросистема – система, которая обслуживает ряд потребителей, как основная, и при необходимости может подключаться к другим потребителям (именно для них – она резервная).

Аварийная гидросистема – гидросистема, не функционирующая вне аварийных ситуаций.

Кратные гидросистемы – гидросистемы, которые в нормальном полете одновременно обслуживают резервированные потребители (другие потребители могут обслуживаться ими самостоятельно).

Независимая гидросистема – гидросистема, обслуживающая группу потребителей и не подключающаяся к другим независимым системам при ее отказе.

Гидравлические и газовые (пневматические) бортовые энергосистемы являются системами, как правило, замкнутого типа и представляются совокупностью устройств, обеспечивающих сообщение энергии жидкости или газу, передачу ее к потребителям с преобразованием в механическую работу.

Гидравлические и газовые системы должны надежно обеспечивать питание силовых приводов в любых условиях полета, обладать достаточной мощностью и минимальными потерями при передаче энергии от источника питания до потребителя. В гидравлических и газовых системах должны поддерживаться заданные значения давления и температуры при выполнении требований чистоты рабочего тела, герметичности, пожаробезопасности, живучести, технологичности и ремонтопригодности. Надежность работы таких систем обеспечивается конструктивно-технологическими и эксплуатационными мерами.

Далее рассмотрены отдельные агрегаты систем, их назначение, принцип действия, конструктивные схемы и характеристики.

Роторные насосы

К источникам питания гидросистем относятся объемные гидронасосы. Они преобразуют механическую энергию привода в энергию давления движущейся жидкости.

Принцип действия объемного насоса существенно отличается от принципа действия насоса лопастного.

Объемным насосом называется насос, в котором перемещение жидкости осуществляется путем ее вытеснения из рабочих камер.

Рабочая камера объемного насоса – это пространство, попеременно сообщающееся с приемной (всасывающей) полостью насоса при заполнении и с отдающей (напорной) полостью при вытеснении. В объемном насосе может быть одна или несколько рабочих камер.

Особенность объемного насоса заключается:

- в периодичности подачи определенного объема жидкости из всасывающего канала в напорный с одновременным повышением давления жидкости, поэтому подача объемного насоса всегда является неравномерной;

- приемная полость в них всегда герметически отделена от нагнетающей полости;

- обладают принципом самовсасывания.

Роторные насосы являются тем классом насосов, который в настоящее время нашел широкое применение в авиационной технике. Все эти насосы, различные в конструктивном отношении, имеют между собой много общего в рабочем процессе и в характеристиках. Упрощенная классификация роторных насосов представлена на рис. 5.2.

|

| Рис 5.2. Классификация роторных насосов. |

Роторные насосы, как и поршневые, относятся к числу объемных насосов. Однако процесс вытеснения жидкости в роторных насосах существенно отличается от процесса в поршневых насосах.

Для рабочего процесса роторных насосов характерным является, во-первых, перенос рабочих камер из приемной полости насоса в нагнетающую полость и, во-вторых, вращательное или более сложное (вращательно-поступательное) абсолютное движение вытеснителей.

Характерной особенностью всех роторных насосов, обусловленной их процессом вытеснения, является отсутствие клапанного распределения жидкости. В связи с отсутствием всасывающих и напорных клапанов, роторные насосы обладают свойством обратимости, т. е. способны работать в качестве гидродвигателей (гидромоторов), когда к ним подводится жидкость под давлением.

Роторные насосы являются значительно более быстроходными, чем поршневые, что также связано с отсутствием у них клапанного распределения. В настоящее время роторные насосы эксплуатируются с частотой вращения до 3000…5000 об/мин, а в отдельных случаях и более. Рабочий процесс каждого элемента роторного насоса складывается из следующих трех этапов:

1) заполнение рабочих камер жидкостью;

2) замыкание рабочих камер, т. е. изоляция от приемной и отдающей плоскостей насоса, и перенос их из приемной полости в отдающую;

3) вытеснение жидкости из рабочих камер.

В дальнейшем при рассмотрении основных разновидностей роторных насосов эти этапы рабочего процесса и другие особенности роторных насосов будут показаны на конкретных схемах.

Похожие статьи:

poznayka.org

Гидравлические системы ходового устройства и их основные элементы

Строительные машины и оборудование, справочник

Категория:

Краны-трубоукладчики

Гидравлические системы ходового устройства и их основные элементы

Гидравлические системы ходового устройства и их основные элементыПодача смазочного материала к точкам смазывания трансмиссии.

Гидравлическая система обеспечивает подвод масла под давлением к следующим элементам ходового устройства: на трубоукладчике Т-3560М — к ведущему и промежуточному валам коробки передач и планетарным передачам механизмов поворота, на трубоукладчиках ТГ-201 и ТО-1224Г — к ведущему и ведомому валам коробки передач и подшипникам конической шестерни заднего моста. Система подачи смазочного материала обеспечивает также его очистку и охлаждение. Она включает в себя масляный шестеренный насос низкого давления с маслоприемником, масляный радиатор с фильтром и гидролинии с конечными штуцерами и промежуточной разводящей арматурой.

Насос (рис. 96) на трубоукладчиках расположен внутри корпуса (отделения) коробки передач, куда он при сборке внесен через люк в корпусе и прикреплен своим фланцем к привалоч-ной плоскости люка снаружи корпуса. Несущая часть насоса помимо фланца включает в себя прикрепленный к этому фланцу на болтах и штифтах кронштейн-корпус, а также корпус и крышку шестерен, притянутые к одной из боковых поверхностей кронштейна-корпуса на шпильках. В отверстиях кронштейна-корпуса и крышки размещены ось ведомой шестерни насоса и его ведущий валик. Ось в опорных отверстиях кронштейна-корпуса и крышки 8 запрессована, а ведущий валик установлен в аналогичных отверстиях посредством подшипниковых втулок, застопоренных от проворачивания горизонтально расположенными штифтами.

Рис. 96. Масляный шестеренный насос системы смазывания трансмиссии тру« боукладчиков ТГ-201 и ТО-1224Г:1 — фланец, 2 — седло клапана, 3 — пружина, 4 — регулировочный винт, 5 — конус клапана, б и 10 — ведущая и ведомая шестерни, 7 — ведущий валик, 8 — крышка шестерен, 9 — ось, 11 — корпус шестерен, 12 — кронштейн-корпус, 13 — ступица шестерни, 14 — шестерня привода

Ведомая шестерня в корпусе установлена на оси свободно, а ведущая шестерня укреплена на валике шпонкой. На свободном конце валика вне кронштейна-корпуса на шлицах установлена ступица с приклепанной к ее фланцу шестерней привода. Шестерня выполнена из текстолита. Ступица застопорена от осевого перемещения поперечным штифтом и замковым кольцом.

На трубоукладчиках шестерня привода находится во взаимодействии с ведущей шестерней, размещенной на промежуточном вале коробки передач.

Насос снабжен предохранительным клапаном, рассчитанным на перепуск масла на слив в случае, если его давление в нагнетательной полости из-за загрязнения или низкой температуры временно поднимется до 50 кПа. Клапан состоит из установленного в отверстии нагнетательной полости седла, взаимодействующего с ним полого конуса, регулировочного винта с торцовой полостью и размещенной в полостях конуса и винта распорной пружины. При эксплуатации клапан укрыт снаружи винтовой крышкой с прокладкой.

Насос работает аналогично описанному насосу гидросистемы навесного оборудования. Работа его клапана заключается в том, что при появлении в нагнетательной полости насоса давления свыше 50 кПа усилие, создаваемое пружиной, оказывается преодоленным, конус отходит от седла и масло частично сливается в полость корпуса коробки передач через специальный канал (не показан).

Маслоприемник служит для забора масла в насос и представляет собой прифланцованную к корпусу насоса гнутую трубку, имеющую на нижнем конце цилиндрическую коробку. Коробка имеет в качестве нижней горизонтальной стенки фильтрующую сетку и размещена на трубоукладчике Т-3560М у днища отделения заднего моста корпуса трансмиссии, а на трубоукладчиках ТГ-201 и ТО-1224Г —у нижней стенки корпуса коробки передач.

Масляный радиатор служит для охлаждения циркулирующего масла в летнее время. Радиатор на трубоукладчиках расположен в зоне масляного радиатора системы смазывания двигателя и имеет подобную ему конструкцию: состоит из верхнего и нижнего коллекторов-сборников, охлаждающих овальных трубок и двух соединительных пластин, укрепленных на двух стойках. В холодное время года радиатор и фильтр на трубоукладчике Т-3560М отключаются автоматически посредством предохранительного клапана, который выполнен и срабатывает аналогично описанному выше предохранительному клапану масляного насоса. На трубоукладчиках ТГ-201 и ТО-1224Г отключение производят посредством крана «зима — лето».

Масляный фильтр. На трубоукладчиках применен щелевой двухсекционный фильтр (рис. 97), подобный масляному фильтру грубой очистки системы смазывания дизеля. Масло поступает в фильтр через входной штуцер корпуса, проходит через щели наружного и внутреннего фильтрующих элементов в центральную полую штангу и дальше через канал корпуса и выходной штуцер направляется в радиатор. В случае засорения фильтрующих элементов и повышения давления масла срабатывает предохранительный клапан и масло, минуя фильтрующие элементы, направляется в радиатор.

Подвод масла к сервомеханизмам муфты сцепления и механизмов поворота. Гидравлическая система применена на трубоукладчиках ТГ-201 и ТО-1224Г. Гидросистема состоит из насоса, установленного на корпусе распределительных шестерен двигателя и получающего вращение от одной из них; снабженного фильтром гидробака, установленного на корпусе двигателя слева по ходу; нагнетательной с порционерами и сливной линий.Насос использован шестеренный типа НШ. Насос засасывает рабочую жидкость из бака и подает ее сначала к яорционёру сервомеханизма муфты сцепления, откуда жидкость

выходит двумя потоками. Первый поток направляется в сервомеханизм и далее выпускается на слив, второй поступает к порцио-неру сервомеханизма механизмов поворота и, разделившись на две части, попадает в обе полости сервомеханизма, а из них поступает на слив.

Рис. 97. Масляный фильтр системы смазывания трансмиссии:1 — корпус, 2 — фильтрующие элементы, 3 — полая штанга, 4 — предохранительный клапан, 5 — выходной штуцер

—-

Гидравлические системы применяют для привода и управления рабочими органами самоходных и прицепных скреперов, автогрейдеров и прицепных грейдеров, бульдозеров и других строительно-дорожных машин. Системы состоят из следующих узлов: приводного агрегата — насоса, устанавливаемого либо непосредственно на двигателе, либо на специальном редукторе отбора мощности; исполнительного механизма, представляющего собой гидродвигатель; механизма управления — распределительного устройства, устанавливаемого обычно в кабине оператора и служащего для включения определенного исполнительного механизма и гидравлической следящей системы; вспомогательных устройств — бака для рабочей жидкости, магистрального фильтра, трубопроводов. В качестве рабочей жидкости системы обычно используют минеральное масло.

В гидравлических передачах объемного действия применяют шестеренные, лопастные, поршневые и, реже, винтовые насосы, предназначенные для преобразования механической энергии в энергию потока жидкости. Их основными параметрами являются развиваемое давление и подача, которая определяется количеством жидкости, подаваемой за один оборот или в единицу времени.

Шестеренный насос типа НШ (рис. 14.2) состоит из двух цилиндри-. ческих шестерен, заключенных в корпус. Выступающий конец вала ведущей шестерни соединен шлицами с приводным устройством. Валы шестерен вращаются в бронзовых втулках подшипников. Выступающий вал имеет уплотнения. Насосы крепятся болтами к крышке.

Принцип его действия заключается в том, что вращающийся ротор с помощью лопастей-шиберов, свободно ходящих в пазах, засасывает жидкость в пространство между лопастями через подводящее отверстие и подает ее в сливную полость и далее через сливное отверстие к рабочим механизмам. Лопастные насосы обратимы и могут быть использованы для преобразования энергии потока жидкости в механическую энергию вращательного движения выходного вала.

Аксиально-поршневые насосы (рис. 14.3) применяют главным образом в гидроприводах с повышенным давлением и относительно высокими мощностями (20 л. с. и выше). Они допускают значительные кратковременные перегрузки и работают с высоким КПД, однако чувствительны к загрязнению масла и требуют его тщательной фильтрации.

Принцип работы насоса заключается в следующем. Вращение передается через эластичную муфту приводному валу, а затем насосному блоку с помощью шатунов и плунжеров. Когда корпус насоса находится в нулевом положении, плунжеры вместе с насосным блоком имеют только вращательное движение и подача жидкости не производится.

Отклонение корпуса насоса от нулевого положения в ту или другую сторону связано о установкой масло-распределителя, насосного блока е центральным шипом и плунжеров с шатунами под углом от 0 до 20° к оси приводного вала. Вследствие этого плунжер в цилиндрах насосного блока кроме вращательного приобретает и возвратно-поступательное движение. Рабочая жидкость (масло), засасываемая плунжерами из канала через маслораспределитель, попадает в канал (нагнетательную линию). Поступающее количество масла пропорционально углу отклонения. Реверсирование осуществляется поворотом корпуса насоса в противоположную сторону.

Рис. 14.2. Шестеренный насос:1 — уплотнения; 2 — ведущая шестерня; 3 — корпус; 4 — бронзовые втулки подшипника; 5 — ведомая шестерня; 6— крышка р втулки

Рис. 14.3. Аксиально-поршневой насос:1 — приводной вал; 2 — шатун; 3 — плунжер; 4 — нагнетательный канал; 5 — всасывающий канал; 6 — насосный блок «неигельиыи канал.

В качестве гидродвигателей поступательного действия применяют гидроцилиндры. Цилиндры одностороннего действия способны развивать усилие только в одном направлении, на выталкивании штока поршня (плунжера). Обратный ход совершается под действием нагрузки той части машины, с которой сопряжен шток или плунжер. Цилиндры двустороннего действия работают под давлением жидкости в обоих направлениях и бывают с двусторонним (сквозным) штоком.