|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Фреоновые холодильные агрегаты и машины. Фреоновые холодильные установки

MirMarine - Фреоновые холодильные установки

Компрессионные холодильные установки, работающие на фреоне-12 широко распространены в системах охлаждения судовых провизионных камер и кондиционирования воздуха.

На рис. 128, б приведена принципиальная схема фреоновой автоматизированной холодильной установки, обслуживающей две провизионные камеры с различными температурами. Парожидкостная смесь поступает в испарительные батареи, где кипит за счет тепла воздуха камер и хранящихся в них продуктов питания, охлаждая их. Образовавшиеся в батареях испарителя пары хладагента отсасываются компрессором, сжимаются и нагнетаются в конденсатор. В конденсаторе происходит сжижение (конденсация) паров хладагента путем отвода тепла забортной водой, проходящей по трубам.

Компрессор необходим для понижения давления в испарительных батареях, получения низкой температуры кипения хладагента и создания повышенного давления нагнетания, при котором возможен переход фреона из компрессора в конденсатор.

Из конденсатора жидкий фреон, пройдя теплообменник, фильтросушитель и соленоидный вентиль, поступает в терморегулирующий вентиль, который регулирует количество фреона, идущего в батареи испарителя. В ТРВ происходит дросселирование жидкого фреона, давление его снижается от давления конденсации 4—8 ати до давления кипения 0,3—1 ати. Таким образом, терморегулирующий вентиль разделяет систему хладагента на сторону высокого давления (конденсации)—от нагнетательной полости компрессора до ТРВ и сторону низкого давления (давления всасывания или кипения)—от ТРВ до всасывающей полости компрессора.

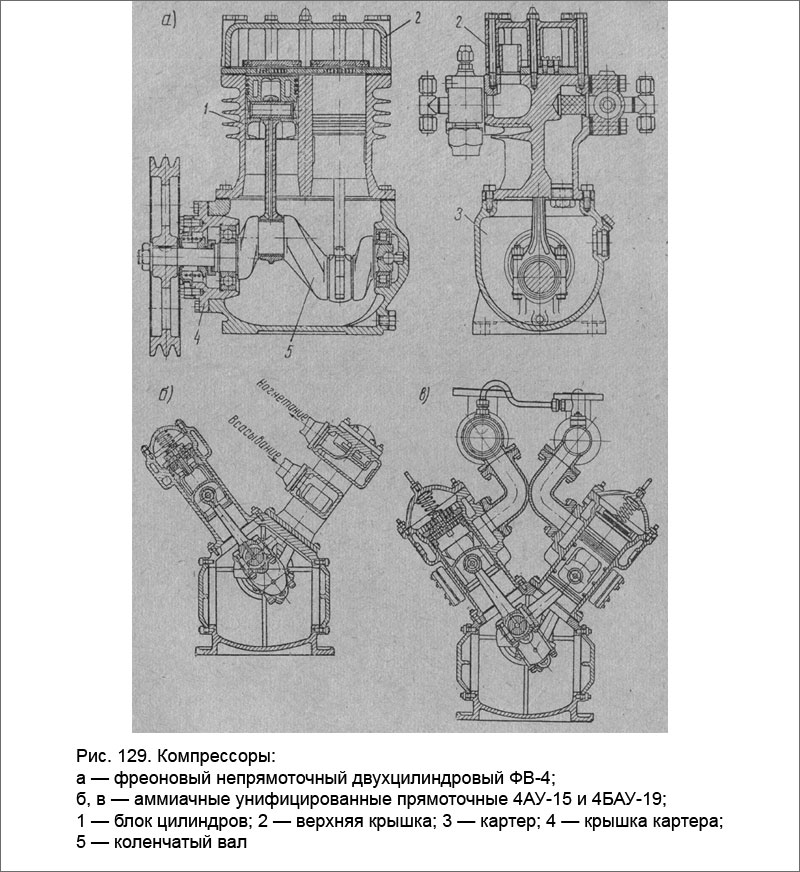

Компрессоры фреоновых холодильных установок по конструкции могут быть с вертикальным, V- и W-образным расположением цилиндров. Они делятся на прямоточные и непрямоточные по направлению движения паров холодильного агента в цилиндре.

В малых холодильных установках в основном применяются непрямоточные простого действия компрессоры, в которых всасывающие и нагнетательные клапаны расположены в одной плите, помещенной на торце цилиндрического блока.

В прямоточных компрессорах всасывание происходит через поршень и клапан, встроенный в его головке. При этом направление движения пара хладагентов в цилиндре не изменяется, т. е. он совершает прямой ток. Это увеличивает производительность компрессора за счет уменьшения теплообмена между стенками цилиндра и паром хладагента.

Фреоновые компрессоры выполняются без охлаждающей рубашки, так как температура паров фреона в конце сжатия незначительна. Охлаждение цилиндров производится воздухом и для этого на наружной поверхности блока делают ребра.

Компрессор ФВ-4. На рис. 129, а показан отечественный фреоновый компрессор марки ФВ-4, выпускаемый Одесским заводом холодильных машин. Компрессор двухцилиндровый, вертикальный, простого действия, непрямоточный, холодо-производительностью 4000 ккал/ч. Число оборотов вала в минуту 850, диаметр поршня 67,5 мм и ход поршня 50 мм.

Шатуны стальные штампованные, двухтаврового профиля. Поршень алюминиевый с двумя уплотнительными и одним маслосбрасывающим кольцами. Смазка механизма движения и цилиндров производится разбрызгиванием.

Всасывающие и нагнетательные клапаны пластинчатые, полосовые самопружинящие и расположены на общей плите, помещенной на торце цилиндрового блока. На клапанную плиту опирается крышка блока (общая для двух цилиндров), имеющая перегородку для разделения полостей всасывания и нагнетания.

Уплотнение коленчатого вала в месте выхода из картера производится сильфонным сальником. Препятствие для выхода фреона из картера создают сильфон (гофрированная латунная трубка), прокладка и притертые поверхности уплотнительных колец.

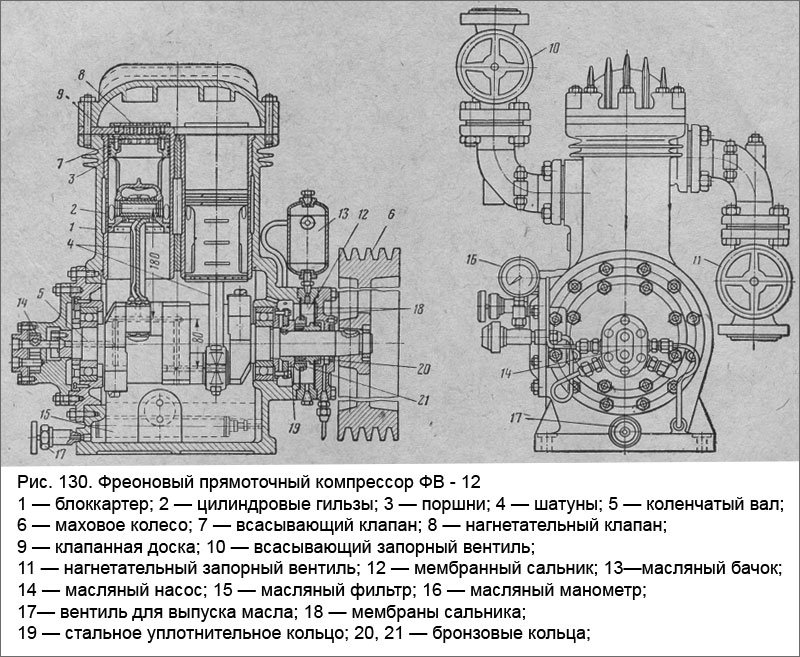

Компрессор ФВ-12. Компрессор фреоновый вертикальный двухцилиндровый прямоточный марки ФВ-12, холодопро-изводительностью при наибольшем числе оборотов 12 000 ккал/ч (рис. 130). Он рассчитан на работу при трех различных числах оборотов в минуту — 480, 720 и 960, соответственно которым холодопроизводительность равна 7000, 10000 и 12 000 ккал/ч.

Цилиндры и картер компрессора представляют единую чугунную отливку с запрессованными цилиндровыми втулками. Охлаждение цилиндров воздушное. Для лучшего теплообмена крышка цилиндров и в верхней части цилиндровый блок компрессора имеют ребра.

Вал компрессора стальной, двухопорный, двухколенный (колена под углом 180°) с двумя противовесами, опирается на два шариковых подшипника.

Поршни чугунные с тремя уплотнительными и одним масло-съемным кольцами.

Шатуны стальные, облегченные, двутаврового сечения с разъемной нижней и неразъемной верхней головками. Нижние головки залиты баббитом, в верхние запрессованы биметаллические втулки.

Всасывающие и нагнетательные клапаны самодействующие. Всасывающие ленточного типа установлены на днище поршня, а нагнетательные с пластинками и пружинами смонтированы на клапанной доске, укрепленной на верхней плоскости блока.

Сальник компрессора двухмембранный с масляным затвором и металлическими кольцами трения. Он состоит из подвижных частей (стопорный фланец, подвижное кольцо), вращающихся вместе с коленчатым валом, и неподвижных частей (упругих диафрагм с упорным кольцом и обоймой). Неподвижные части закрепляются с помощью буксы и крышки на переднем фланце блоккартера с уплотнением прокладками. Уплотнение достигается за счет упругости диафрагм и взаимно-притертых неподвижного кольца и обоймы с внешним ободом подвижного кольца.

Масло в сальник при работе компрессора поступает непрерывно и избыток его сливается из бачка в картер.

Смазка компрессора принудительная от шестеренчатого насоса, расположенного в задней крышке и приводимого в движение коленчатым валом через поводок. Масло подается в двух направлениях: в сверление коленчатого вала и полость сальника. В месте забора масла из картера установлен сетчатый фильтр. По сверлениям коленчатого вала масло подается для смазки мотылевых и по трубке вдоль шатуна — головных подшипников.

В случае прекращения подачи масла полость сальника остается наполненной благодаря обратному клапану и этим сохраняется плотность сальника при остановках машины. Для контроля работы масляного насоса на его корпусе установлен манометр.

Похожие статьи

mirmarine.net

Фреоновые холодильные установки - Справочник химика 21

Во фреоновых холодильных установках с несколькими охлаждаемыми объектами распределение хладагента между ними производят путем установки индивидуальных ТРВ перед каждым испарителем, как показано на рис. IV.2. [c.62]Для эффективной работы цеолитового блока очистки температура воздуха должна быть не выше 6—8° С. Необходимое доохлаждение воздуха может быть достигнуто модернизацией теплообменника и оснащением установки ожижителем или использованием какого-либо внешнего холодоносителя. В настоящее время изучают возможности оснащения цеолитовых блоков специальными автоматическими фреоновыми холодильными установками, обеспечивающими доохлаждение перерабатываемого воздуха. Эти холодильные установки позволяют также исключить подогрев воздуха, который происходит в начальный период работы блока очистки после регенерации и приводит к некоторому нарушению температурного режима воздухоразделительной установки. [c.121]

Фреоновое масло ХФ 12 Ремонт и текущее содержание вагонов с фреоновыми холодильными установками в год цельнометаллический вагон. ... 0,75 [c.171]

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ЦЕЛЕВОМУ ОБСЛЕДОВАНИЮ ВЫПОЛНЕНИЯ ПРАВИЛ И НОРМ ТЕХНИКИ БЕЗОПАСНОСТИ В АММИАЧНЫХ И ФРЕОНОВЫХ-ХОЛОДИЛЬНЫХ УСТАНОВКАХ [c.321]

ОДНОСТУПЕНЧАТАЯ ФРЕОНОВАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА [c.777]

ОС —осушитель, применяемый во фреоновых холодильных установках для адсорбции влаги из жидкого фреона и предупреждения замерзания регулирующего вентиля [c.779]

При использовании аммиачной или фреоновой холодильной установки можно осуществить конденсацию СО2 при температуре Гболее низком давлении. В такой установке среднего давления СО2 во второй ступени нужно сжимать только примерно до 2 МПа. Общий расход энергии при этом снижается на 10— 15%. Процесс работы такой установки в Г, 5-диаграмме показан на рис. 8.19. [c.226]

В малых автоматизированных фреоновых холодильных установках фильтр-осушитель постоянно включен в работу. В средних и крупных установках он работает периодически, особенно ц первые дни после первоначального пуска холодильной установки. [c.81]

В современных фреоновых холодильных установках теплообменники предназначены для переохлаждения маслофреоновой смеси на 20—25 С (в некоторых случаях значительно больше), а также защищают компрессор от влажного хода. [c.65]

УТЕЧЕК ХЛАДАГЕНТА ВО ФРЕОНОВЫХ ХОЛОДИЛЬНЫХ УСТАНОВКАХ [c.322]

Выпуск воздуха во фреоновых холодильных установках имеет некоторые особенности. Следует отметить, что вероятность наличия воздуха во фреоновых системах значительно меньше чем в аммиачных, так как к первым установкам предъявляются более высокие требования к освобождению их от воздуха при первоначальном заполнении и к плотности соединений и уплотнений. Кроме того, иной характер имеют кривые на графике, построенном по зависимости (136). [c.371]

Влага, попавшая внутрь аппаратов, трубопроводов и других элементов фреоновой холодильной установки, ухудшает ее работоспособность. [c.324]

Основные физические свойства отечественных масел, применяемых во фреоновых холодильных установках, а также некоторых но- [c.327]

Необходимым условием длительной безаварийной работы фреоновой холодильной установки является поддержание постоянного уровня масла в картере компрессора. [c.331]

При температуре воды в летнее время 25—28 °С и перепаде температуры в конденсаторе 5 °С конденсация хлора на первой ступени будет проходить при 30—33 °С. При этой температуре в зависимости от концентрации хлора в исходном газе достигается коэффициент сжижения 0,85—0,90. Для второй ступени сжижения используется холод одноступенчатой фреоновой холодильной установки при температуре —15 --25 °С. [c.330]

Применяется также комбинированный способ снабжения холодом цехов сжижения хлора. Холод для первой ступени сжижения (на сравнительно высоком температурном уровне около —20°С) обеспечивается за счет рассола, поступающего из центральной холодильной станции для второй ступени сжижения, где необходим холод на уровне —50 60 °С, создается локальная фреоновая холодильная установка с непосредственным испарением фреона в хлорном конденсаторе. [c.350]

Фреоновые холодильные установки безопасны в работе, тогда как при использовании аммиачных установок возможно образование взрывоопасных смесей аммиака с воздухом при нарушении герметичности системы, заполненной хладоагентом. [c.351]

Заполнение фреоновых установок производится из баллонов аналогично описанному. Малые фреоновые холодильные установки заполняют па]к)образным фреоном, так как единственным местом, через которое можно осуществить этот процесс является манометровый или специальный штуцер непосредственно у всасывающего вентиля компрессора. В этом случае баллоны ставят вертикально вентилем вверх и подачу фреона осуществляют при небольшом открытии вентиля у баллона. Всасывание пара из испарителя на этот период прекращают. [c.529]

Фреоновые холодильные установки. Пружинные клапаны и манометры необходимо прове-рять не реже раза в год, а автоматические приборы—двух раз в год. Пользоваться неисправными автоматическими приборами воспрещается. [c.255]

По характеру заполнения холодильным агентом испарители бывают затопленные и незатопленные, или сухие. Последний тип испарителей в настоящее время применяют только в малых фреоновых холодильных установках. [c.169]

Пример 13.2. Конденсатор для 10-тонной фреоновой холодильной установки. Фреон-12 должен испаряться при —22,2° С (1,41 атм) и конденсироваться при 32,2° С (8,05 ата). Тепло конденсации отводится водой, которая поступает из небольшой градирни с температурой 21, Г С. Выбрана двухходовая кожухотрубная конструкция (количество ходов может быть увеличено). В установке используются латунные трубы диаметром 15,9 мм, так как латунь коррозионноустойчива по отношению к воде и фреону и хорошо поддается очистке. Малая величина коэффициента теплоотдачи при конденсации фреона по сравнению с водяным паром приводит к снижению скорости охлаждающей воды в трубах с целью обеспечения оптимальных соотношений между затратами мощности на прокачку воды и стоимостью теплообменника. Обычно при [c.255]

В кожухозмеевиковых конденсаторах трубы закреплены в одной решетке. Трубы прямые с калачами на концах. Эти конденсаторы применяют прп наличии чистой воды преимущественно в фреоновых холодильных установках. [c.261]

Фреоновые холодильные установки с рассольным охлаждением камер размещают в отдельном машинном отделении, которое находится близко к блоку камер. Машинное отделение должно быть только в первом или подвальном этажах. [c.362]

В фреоновых холодильных установках для переохлаждения жидкого хладагента и одновременного перегрева пара перед всасыванием применяют теплообменники пар — жидкость . Их выполняют в виде кожухозмеевиковых аппаратов, в которых по змеевику проходит жидкий агент, а в межтрубном пространстве — пар. [c.278]

Подготовку к заполнению и процесс заполнения выполняют в полно.м соответствии с правилами техники безопасности на аммиачных холодильных установках и правилами техники безопасности на фреоновых холодильных установках. [c.420]

Фреоновые автоматические агрегаты должны находиться вблизи холодильных камер. Для них можно отводить специальные помещения площадью от 4 до 8 м . Объем помещения должен составлять не менее 1 на каждые 0,5 кг фреона, находящегося в системе. Их можно также располагать в смежных или других помещениях за сетчатым ограждением. Согласно Правилам техники безопасности на фреоновых холодильных установках , фреоновые автоматические агрегаты нельзя устанавливать на лестницах и лестничных площадках и в тамбурах. [c.362]

Приициииальная схема обычной одноступенчатой фреоновой холодильной установки отличается от аммиачной наличием теплообменника ТО и осушитель ОС, Аппаратурная схема включения аппаратов ТО и ОС показана на рис. ХП1-2, о, а изображение циклов фреоновой холодильной установки на диаграмме р — I — на рис. ХП1-2, б. [c.777]

Широкое распространение получили компрессорные фреоновые холодильные установки, работающие по испарительноконденсационному замкнутому циклу. Для хладопроизводительности до нескольких десятков киловатт используют поршневые, а для большей — лопаточные компрессоры [14]. [c.281]

В этом случае рекомендуют объединять картер компрессоров паровыми и жидкостными уравнительными линиями. Однако такое решение несколько снижает надежность эксплуатации и усложняет автоматизацию компрессоров. Поэтому предпочтительнее создавать фреоновую холодильную установку, включающую несколько параллельно работающих автономных однокомпрессорных холодильных машин, чем установку, в которой несколько компрессоров параллельно отсасывают пары из общей всасывающей линии. [c.64]

Охлавдение, необходимое для работы абсорбционной колонны -45 ), достигается с помощью фреоновой холодильной установки. [c.52]

Поступающий из генератора водорода технологический поток после компрессора 1 охлаждается до 4—5° С фреоновой холодильной установкой 3 и направляется в алюмогелевый блок осушки 4. Далее поток поступает в теплообменник 5, проходя через который при Т = 110 К очищается от метана адсорбцией на активированном угле в блоке /2, После азотной ванны 6 при Т = 80° К происходит адсорбционная очистка селикагелем от СО, азота и аргона в адсорбере 13. Затем поток водорода последовательно охлаждается в теплообменниках и ван"нах 7—10, конденсируется в сборнике И и направляется в хранилище при небольшом избыточном давлении. [c.126]

В аммиачных холодильных установках, оборудованных компрессорами, не реже одного раза в смену производят проверку хладоиосителя и охлаждающей воды на присутствие аммиака. В аммиачных, фреоновых холодильных установках не реже одного раза в сутки берется анализ на присутствие ядовитых или опасных примесей в хладоноснтеле или воде. г [c.140]

Особого надзора требуют ремонтные работы и работы, связанные с нагревом фторорганических соединений. При ремонтных работах аппаратуру следует вскрывать лишь после ее продувки воздухом или азотом. Для более надежного освобождения ко%,15луни-каций от химических веществ целесообразно применять вакууми-рование специальной установкой. Меры безопасности при использовании баллонов со С. Г. А. см. Правила по устройству и безопасной эксплуатации сосудов, работающих под давлением , согласованные с Госгортехнадзором СССР 19.06.70 г., а также Правила перевозки грузов (М., 1967 г.) и Правила техники безопасности на фреоновых холодильных установках (М., 1%7). Необходим постоянный контроль за концентрациями С. Г. А. в воздухе. Для этого каждое предприятие должно иметь свою специализированную промышленно-санитарную лабораторию, Кроме того, в наиболее ответственных местах силами химических лабораторий производств или цехов ежесменно проводятся исследования воздуха на присутствие токсичных и опасных веществ. Выявленное неблагополучие служит сигналом для немедленного принятия технических мер по герметизации оборудования и коммуникаций. Использование сигнализаторов и газоанализаторов (га- [c.611]

При проверке соответствия техническим условиям выполненных механомонтажных работ руководствуются требованиями, изложенными в СНиП 111—31—74 III—Г.10.2—62 III—Г.Ю—3.-69 П —Г.9—62, правилами техники безопасности на аммиачных холодильных установках, правилами техники безопасности на фреоновых холодильных установках, правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, Госгортехнадзора СССР. [c.418]

Кроме того, для перевозки грузов при низкой температуре используют вагоны с индивидуальным машинным охлаждением (рис. 229). В них установлены две фреоновые холодильные установки холюдопроиэводительностью 5600 ккал1ч каждая. Электроснабжение осуществляется от дизель-электростанции. Охлаждение грузового отделения вагона — воздушное. Все оборудование, за исключением воздуховодов и воздухоохладителя, размещено в машинном отделении, расположенном в одном конце вагона. Рядом с ним находится помещение машиниста. [c.514]

chem21.info

Фреоновые холодильные агрегаты и машины

Все современные фреоновые холодильные агрегаты являются автоматическими.

Фреоновый испарительно-конденсаторный агрегат АИК (рис. 77) состоит из испарителя 10, конденсатора 11, теплообменника 2, регулирующих вентилей 7, 9, арматуры и приборов автоматики.

Испарительно-конденсаторные и другие аппаратные агрегаты фреоновых холодильных машин делают часто безрамными. Несущей частью служат корпуса испарителей и конденсаторов, к которым на специальных лапах и кронштейнах крепят вспомогательную аппаратуру и регулирующие станции.

Рис. 77. Фреоновый испарительно-конденсаторный агрегат АИК-300:1 — щит для приборов, 2 — теплообменник, 3, 5 — соленоидные вентили, 4, 6 — фреоновые фильтры, 7, 9 — регулирующие вентили, 8 — терморегулирующий вентиль, 10 — испаритель, 11 — конденсатор

Рис. 78. Испарительно-регулирующий агрегат:1 — теплообменник, 2 — регулирующая станция, 3 — испаритель, 4 — ресивер

Испарительно-регулирующие агрегаты (рис. 78) фреоновых холодильных машин АИР состоят из кожухотрубного испарителя 3, ресивера 4, теплообменника 1 и регулирующей станции 2.

Для более удобной разводки трубопроводов и улучшения стока хладагента испарители в агрегатах АИР располагают сверху, а в агрегатах АИК снизу (наиболее заполненный хладагентом аппарат должен находиться внизу).

При конструировании фреоновых аппаратных агрегатов основным требованием является обеспечение беспрепятственного возврата масла из испарителя в компрессор.

Для возврата масла из кожухотрубных испарителей необходимо отбирать из них влажный пар, в капельках которого содержится растворенное масло.

Для небольших холодильных установок применяют автоматизированные компрессорно-конденсаторные агрегаты на фреоне-22 типа АК-АУ145/1, АК-АУУ190/II и АК-АУУ190/I. При необходимости работы с промежуточным хладоносителем эти агрегаты, дополненные испарительно-регулирующими агрегатами со щитами сигнализации и управления, образуют холодильные машины ХМ-АУ145/I—II и ХМ-АУУ190/I—II.

Для комбинированного получения холода и тепла применяют серийные агрегатированные тепловые насосы марок НТ-25, 40 и 80.

Комплексные фреоновые холодильные машины получили широкое распространение. Они состоят из компрессорных и аппаратных агрегатов.

Так на базе компрессорно-конденсаторных агрегатов АК-ФУ40 и АК-ФУУ80 изготавливаются холодильные машины ХМ-ФУ40 и ХМ-ФУУ80, работающие на фреоне-12.

Рис. 79. Принципиальная схема холодильной машины ХМ-ФУУ80:1 — компрессор ФУУ 80; 2 — реле давления РД-1, 3 — электродвигатель. 4 — конденсатор КРТР-80, 5 — ресивер РЛФ-0,16, 6 —испаритель ИТР-100, 7 — теплообменник ТФ-80, 8 — терморегулирующий вентиль ТРВ-100, 9 — соленоидный вентиль СВФ-40, 10 — осушитель-фильтр ОФФ-40

На рис. 79 приведена принципиальная схема машины ХМ-ФУУ80, состоящей из компрессорно-конденсаторного агрегата АК-ФУУ80 и испарительно-регулирующего агрегата АИР-200.

Из компрессоров ФУ-175/2Д и ФУУ-350/2Д и испарительно-конденсаторных агрегатов АИК-300А и АИК-800 собирают холодильные машины, предназначенные для получения больших количеств охлажденной воды.

Для получения холода до —40° С служат холодильные машины ХМ-22ФВ100/1Д, ХМ-22ФУ200/1Д и ХМ-22ФУ400/2, выполненные на базе компрессоров 22ФВ-100/1Д, 22ФУ-200/1Д и 22ФУУ-400, работающих на фреоне-22.

Для получения холода с температурой до —80° С выпускают двухступенчатые холодильные машины ФДС-10М и ФДС-20М, также работающие на фреоне-22.

Турбокомпрессорные фреоновые холодильные машины обычно выполняют в виде двух агрегатов: компрессорного и аппаратного, расположенных на близком расстоянии друг от друга.

В состав машины (рис. 80) входит турбокомпрессорный агрегат, работающий на фреоне-12 и состоящий из компрессора 5 с электродвигателем, одноступенчатого редуктора с шевронной передачей, систем смазки и управления.

Электродвигатель турбокомпрессора — синхронный, с воздухоохладителем.

На входе в первое рабочее колесо турбокомпрессора установлены поворотные лопатки, которые регулируют холодопроизводительность машины от 100 до 30%. Поворот лопаток производится исполнительным механизмом, получающим импульс от датчика, установленного на рассольном патрубке испарителя.

Механизм поворотных лопаток состоит из 16 лопаток, выполненных заодно с валиками, вращающимися в бронзовых втулках. На валиках крепятся малые конические шестерни, которые находятся в зацеплении с общей конической шестерней и вращаются вместе с валиками и лопатками при их повороте.

Турбокомпрессор устанавливают на литой фундаментной плите, к которой опорные лапы крепятся болтами.

Для предотвращения осевого сдвига ротора турбокомпрессора служит разгрузочный поршень-думмис, полость после которого связана трубопроводом с полостью низкого давления между поворотными лопатками и первым рабочим колесом.

www.stroitelstvo-new.ru

Фреоновая холодильная установка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Фреоновая холодильная установка

Cтраница 1

Фреоновая холодильная установка со средствами контроля и автоматики размещается в помещении с нормальной средой. [2]

Фреоновая холодильная установка имеет холодопроизводительность 840000 кдж / ч при температуре испарения - 10 С, температуре конденсации 28 С и температуре перед регулирующим вентилем 20 СС. [3]

Фреоновые холодильные установки испытывают и продувают азотом или углекислотой из баллонов с давлением 150 кгс / см2 через редуктор и буферную емкость. В исключительных случаях при недостатке азота для продувки и испытания фреоновой системы продувку и испытание осуществляют сухим сжатым воздухом. После этих работ фреоновую систему в обязательном порядке просушивают азотом, затем в течение 60 - 70 ч вакууми-руют. [4]

Фреоновые холодильные установки выпускаются в виде ашрегатов. Агрегаты и отдельные элементы холодильных установок холодапроизводительнастью свыше 8000 ккал / час поставляются полностью осушенными и заполненными сухим азотом под давлением 0 3 - 0 5 ати, а малых установок холодшроизво-дительностью до 8000 ккал / час - заполненными фреоном. [5]

Фреоновые холодильные установки испытывать воздухом не разрешается. После окончания монтажа фреоновую установку чистят и максимально освобождают ее от воздуха. Испытания на продувку производят сухим инертным газом - азотом или углекислотой, с точкой росы не выше - 50 С. [6]

Фреоновые холодильные установки имеют большие преимущества по сравнению с аммиачными, так как их можно располагать в главном машинном отделении. Это позволяет обойтись без специального обслуживающего персонала. [7]

Фреоновые холодильные установки производительностью до 200000 ст. ккал / час поставляются заводами-изготовителями в виде комплектных агрегатов, смонтированных на общей раме и включающих внутри-агрегатные трубопроводы, арматуру и приборы регулирования и защиты машины. Ресивер, линейная арматура и фильтр поставляются отдельно. Комплектная поставка оборудования значительно упрощает его монтаж, сокращает объем и сроки монтажных работ. [8]

Фреоновые холодильные установки должны размещаться в помещении, располагаемом возможно ближе к блоку охлаждаемых камер на том же или ниже лежащем этаже. [9]

Фреоновые холодильные установки безопасны в работе, тогда как при использовании аммиачных установок возможно образование взрывоопасных смесей аммиака с воздухом при нарушении герметичности системы, заполненной хладоагентом. [10]

Фреоновая холодильная установка имеет Холодопроизводительность 840000 кДж / ч при температуре испарения - 10 С, температуре конденсации 25 С и температуре перед регулирующим вентилем 20 С. [11]

Фреоновые холодильные установки с рассольным охлаждением камер размещают в отдельном машинном отделении, которое находится близко к блоку камер. Машинное отделение должно быть только в первом или подвальном этажах. [13]

Фреоновые холодильные установки воздухом испытывать не разрешается. Испытания и продувку производят сухим инертным газом - азотом или углекислотой, с точкой росы не выше - 50 С. [14]

Фреоновые холодильные установки вначале заполняют маслом. Для этой цели наполнительную трубку присоединяют к угловому вентилю, расположенному в верхней части испарителя. После этого останавливают компрессор, заливают наполнительную трубку маслом и открывают угловой вентиль. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Монтаж фреоновых холодильных установок - Справочник химика 21

Размеры помещений, в которых устанавливаются сборно-разборные камеры, для обеспечения возможности монтажа должны превышать габаритные размеры камеры, не менее чем на 1,0—1,2 м с каждой стороны. Высота помещения не менее 2,8 м, высота дверных проемов не менее 2 м. Температура окружающего воздуха в машинном отделении или в помещении, где устанавливают холодильные агрегаты, а также в помещении, где находится охлаждаемое оборудование, не должна быть выше 40°С и ниже 5°С холодильное оборудование не должно подвергаться прямому воздействию солнечных лучей. Расстояние до отопительных приборов, теплового оборудования или других нагревательных устройств должно быть не менее 2 м. Недопустимо размещать в одном помещении с фреоновыми холодильными установками аппараты и приборы с открытым пламенем (если горение не происходит в замкнутом пространстве, оборудованном вытяжной вентиляцией) или имеющие внешние поверхности температурой выше 400°С. Устанавливать холодильные агрегаты на лестничных площадках, под лестницами, в узких проходах, в помещениях с большим количеством пыли категорически запрещается. [c.38] Осушители применяются во фреоновых холодильных установках для поглощения из фреона влаги, которая может попасть в систему при монтаже, ремонте, при эксплуатации, если в системе давление ниже атмосферного. В качестве материала, поглощающего влагу, используется помещенный в ци- [c.193]Монтаж. Водорегулирующие вентили монтируют (рис. 28, а) на трубопроводах, подающих воду на охлаждение конденсатора. Пневматическая часть вентилей присоединяется к нагнетательной стороне установки, чаще всего к тройнику нагнетательного вентиля. Во фреоновых холодильных установках это соединение осуществляется красномедной трубкой 7 диаметром 6x0,5 мм, в аммиачных — стальной трубкой диаметром [c.84]

Фреоновые холодильные установки производительностью до 200000 ст. ккал/час поставляются заводами-изготовителями в виде комплектных агрегатов, смонтированных па общей раме и включающих внутри-агрегатные трубопроводы, арматуру и приборы регулирования и защиты машины. Ресивер, линейная арматура и фильтр поставляются отдельно. Комплектная поставка оборудования значительно упрощает его монтаж, сокращает объем и сроки монтажных работ. [c.301]

Всю систему трубопроводов и аппараты, которые заполняются фреоном, после монтажа подвергают испытаниям на герметичность сухим инертным газом (азот, углекислота). Испытание проводят в соответствии с Правилами техники безопасности на холодильных установках, работающих на фреоне-12 (изд. 1960 г.). Если сжатый сухой газ поставляется в баллонах, то они должны иметь редукционный клапан. Для единовременного испытания системы фреоновой холодильной установки средней производительности необходимо иметь семь баллонов емкостью по 50 л. [c.302]

Общие положения. Монтаж, испытания и эксплуатация стационарных холодильных установок общего назна-, чения, работающих на фреоне-12, фреоне-22 и их смесях, должны производиться в строгом соответствии с Правилами техники безопасности на фреоновых холодильных установках . [c.317]

Агрегаты с водяными конденсаторами применяются для небольших стационарных камер площадью до 10—12 м . Холодильные агрегаты подобных типов не требуют для своей установки специального помещения, их монтаж производится в непосредственной близости от охлаждаемого объекта, относительно несложен и не требует больших затрат времени, В литературе [4 II 15] достаточно подробно разработаны способы монтажа малых фреоновых установок, поэтому в настоящей работе исключаются вопросы технического размещения оборудования, подготовки объекта к монтажу, изготовления опор и ряд других подготовительных операций. В работе предусмотрен монтаж фреонового холодильного агрегата с воздушным конденсатором. Все выпускаемые агрегаты подобного типа конструктивно схожи между собой и отличаются лишь в некоторых деталях, поэтому основные принципы монтажа для данных агрегатов одинаковы. [c.192]

Технологические фильтры-осушители с адсорбентом (рис. 33, а) применяют при монтаже фреоновых систем. Они предназначены для улавливания из фреоновой смонтированной системы влаги свободной, оставшейся в полостях после монтажа связанной, выделяющейся в процессе работы холодильной машины. Технологический фильтр-осушитель, используемый при монтаже фреоновых установок, заполняют синтетическим цеолитом ЫаА в виде таблеток, размещаемых в сеточных патронах. Эти осушительные патроны монтируют на фреоновом жидкостном трубопроводе установки. [c.74]

После монтажа холодильной установки на судне все сварные или паяные соединения подвергают гидравлическому испытанию на прочность по нормам давлений для аппаратов. При испытании на прочность фреоновых трубопроводов разрешается вести пневматические испытания по нормам давлений для гидравлических испытаний. До установления изоляции на аппараты и трубопроводы и заполнения системы холодильным агентом проводят испытания на проверку плотности всех соединений. Испытаниям подвергают систему холодильного агента, включая трубопроводы, аппараты и арматуру (при отключенных компрессорах) трубопроводы охлаждающей воды, включая водяную часть конденсаторов рассольный трубопровод в сборе с арматурой и батареями, включая рассольную часть испарителей. [c.209]

В жидкостных фильтрах (рис. II—16), предназначенных для аммиачных и фреоновых холодильных установок, каркас выполнен из стальной бесшовной трубы толщиной стенки 0,8 мм с отверстиями диаметром 10 мм. На трубе закреплена мелкая фильтрующая металлическая сетка. Конструкцией фильтра предусмотрено уплотнение фильтрующего элемента при помощи прокладок и фланцев, стянутых специальными шпильками. При монтаже фильтра фланцы приваривают к жидкостному трубопроводу холодильной установки, а фильтрующий элемент устанавливают так. [c.89]

В предлагаемой книге устройство, монтаж, эксплуатация и ремонт холодильного оборудования рассмотрены раздельно для аммиачных и для фреоновых холодильных машин и установок. Общие вопросы, в равной мере относящиеся к обоим типам холодильных машин, рассмотрены в разделе I Аммиачные холодильные установки . [c.4]

Для аммиачных холодильных предприятий существуют правила по расположению оборудования, которых следует по возможности придерживаться и при монтаже фреонового оборудования. Главный проход для обслуживания оборудования не менее 1,5 м, между выступающими частями оборудования — не менее 1 м при мощности электродвигателя до 55 кВт и 1,5 м — при мощности более 55 кВт. От оборудования до колонн расстояние должно быть не менее 0,7 м, до стен — не менее 1 м. Так же следует учитывать необходимость демонтажа элементов холодильной установки. Полугерметичные и герметичные компрессоры должны иметь возможность демонтажа для ремонта или замены, [c.70]

Оборудование устанавливают на место, указанное в проекте, на ровную горизонтальную площадку. Если монтаж производится в действующем предприятии и проект его установки отсутствует, то ответственный представитель владельца оборудования выдает план установки и электрическую схему на подключение. При этом должны быть учтены правила техники безопасности для фреоновых холодильных установок. Минимальный проход со стороны обслуживания холодильного агрегата должен быть 1,2 м, а минимальное расстояние от отопительных приборов — 1,5 м. [c.334]

При составлении схемы монтажа электрооборудования следует руководствоваться следующими положениями. В каждой холодильной установке должно быть устройство, снимающее напряжение со всех ее частей одновременно. Такими устройствами являются рубильники закрытого типа с плавкими вставками, автоматические выключатели типа АП-50-ЗМТ или A T. Отключающее устройство монтируется вблизи холодильного агрегата на высоте 1,5— 1,6 м от пола. Магнитные пускатели или панели с электро-пусковыми приборами монтируются в местах, удобных для обслуживания, так, чтобы к ним был свободный доступ, а ширина проходов была бы не менее 1,2 м. Монтаж электропроводки выполняется в соответствии с требованиями для особо сырых помещений, для холодильных камер и сухих, не взрывоопасных, для машинных отделений фреоновых установок. [c.346]

Монтаж аммиачных и фреоновых агрегатов небольшой холодопроизводительности заключается в установке их на подготовленный фундамент, укреплении на нем болтами с проверкой по уровню и отвесу правильности положения компрессора и кожухотрубного конденсатора. Ввиду того, что установка основных частей холодильного агрегата на его станине производится заранее на заводе-изготовителе, монтаж агрегата компрессор-конденсатор значительно упрощается тем, что все подготовительные операции — гнутье труб, приварка фланцев, проверка арматуры и испытание отдельных элементов — проводятся в основном заводом-изгото вителем. Поэтому монтаж агрегата сводится только к установке его и сборке трубопроводов с последующим испытанием системы на герметичность и заполнением ее холодильным агентом. [c.230]

Агрегаты мощностью более 5 квт—компрессор-конденсаторные аммиачные и фреоновые агрегаты (АК) производительностью до 30 тыс. ст. ккал/час, испарительные (АИР) или крупные компрессорные — более 50 тыс. ст. ккал/час, а также испари-тельно-конденсаторные агрегаты (АИК) — более 60 тыс. ст. ккал/час. Количество запорной арматуры значительно больше, чем в первых группах. Это необходимо для разъединения отдельных узлов агрегатов при транспортировке или их замене и ремонте. При этом значительно сокращаются потери холодильного агента и соблюдается герметичность агрегатов при их транспортировке от завода до места монтажа. Ремонт этого типа агрегатов можно производить непосредственно на месте установки при наличии соответствующего оборудования для очистки, осушки и вакуумирования. [c.332]

При монтаже фреоновой холодильной установки с рассольной системой охлаждения рассольную часть монтируют так же, как в амтииачяых холодильных установках. [c.271]

Большую оплсиость для фреоновых холодильных установок представляет вода, остающаяся в системе после монтажа и проникающая в нес в процессе эксплуатации, Вода не растворяется во фреонах и ири температурах ниже О ° С замерзает. Образуемые ледяные пробки закупоривают регулирующие веит1и и и нарушают работу холодильной установки. Присутствие влаги в системе, заполненной фреоном и смазочным маслом, приводит к образованию в компрессоре, работающем при высоких температурах, минеральных и органических кислот, которые разрушающе действуют иа летали компрессора и, в первую очередь, на изоляцию встроетюго электродвигателя. [c.81]

Холодильные установки, работающие на фреоне-12. После окончания монтажа установки проводят чистку ее и осушку и максимально освобождают от воздуха. Всю систему подвергают испытанию на герметичность сухим инертным газом на давление 16 кгс1см (сторона нагнетания) и 10 кгс см (сторона всасывания). Во избежание попадания воды во фреоновую систему запрещается подвергать испытаниям водой сосуды (аппараты), работающие под давлением фреона. При испытании системы на герметичность для определения мест утечки запрещается добавлять вещества с сильным запахом. Во время заполнения системы фреоном нельзя допускать повышения давления на нагнетательной стороне более 9 ати, а на всасывающей — более 4 ати. Баллоны с фреоном-12 необходимо предохранять от падения и повреждения, транспортировать и хранить с навернутыми предохранительными колпаками и предохранять их от действия солнечных лучей. Для определения утечки фреона следует пользоваться электронным галоидным течеискателем. При обнаружении значительной утечки фреона необходимо немедленно проветрить помещение и включить вытяжную вентиляцию. Следует помнить, что при содержании фреона в воздухе более 30% по объему появляются признаки удушья, а в атмосфере фреона человек погибает. Жидкий фреон при попадании на кожу вызывает обморожение, попадая в глаза — их повреждение. Пострадавшему необходимо срочно оказать доврачебную помощь. При отравлении пострадавшего немедленно выносят на свежий воз- [c.332]

Каждая часть состоит из двух разделов. Разделы по монтажу и ремонту аммиачных холодильных установок написаны инженером Чупахиным Н. М. аналогичные разделы по фреоновым и аммиачным холодильным установкам малой производительности написаны инженером Рудометкиным Ф. И. [c.2]

Весь узел включения терморегулирующего вв Нтиля (запорно-регулирующая арматура, фильтр и т. п.) после монтажа тщательно продувают и испытывают на герметичность на аммиачных холодильных установках — воздухом, на фреоновых — сухим инертным газом (азотом) под давлением 15 ат (147-10 н1м ). Систему оставляют под давлением на 24 ч и следят за тем, чтобы в течение этого времени не падало давление. На фреоновых установках этот узел, кроме того, проверяют на герметичность фреоном с помощью галлоид-пых течеискателей. [c.39]

Аммиачные и фреоновые блок-картерные компрессоры, компрессорные и компрессорно-конденсаторные агрегаты, ротационные компрессоры и агрегаты, агрегатированные холодильные машины, поступают на монтажную площадку в собранном виде. Монтаж их сводится к перемещению на место, установке на фундамент, выверке относительно главных осей здания, проверке установки по осям и уровню, центровке валов компрессора и электродвигателя (за исключением агрегатов и агрегатированных машин), закреплении их на фундаменте, монтаже трубопроводов, ревизии (при необходимости) и холостой обкатке компрессора. Перемещение на место и установку на фундамент производят одним из способов, предусмотренных ППР (стрел овым краном, самомонтирующимся подъемником и т. п.) [c.9]

chem21.info

Фреоновые холодильные установки и агрегаты: промышленное оборудование | Тикси — Качественное холодильное оборудование

Современные фреоновые холодильные установки представляют собой высокотехнологичные агрегаты, которые широко применяются на многих промышленных, складских и торговых предприятиях. Их применение позволяет сохранить потребительские свойства скоропортящихся деликатных товаров и обеспечивает высокое качество продукции, реализуемой конечному потребителю.Фреоновые холодильные установки просты в эксплуатации, надежны и долговечны. Они представляют собой компрессионные системы, отбирающие тепло при помощи кипящего холодильного агента. Промышленные холодильные установки в качестве хладагента для работы по замкнутому циклу используют фреон. Это рабочее вещество обладает низкой температурой кипения и инертно в химическом отношении – оно не горит на воздухе, устойчиво к воздействию кислот и щелочей.

Фреоновые установки могут использоваться для обеспечения различных температурных процессов:

- охлаждения при средних температурах;

- шоковой заморозки;

- хранения при низких температурах;

- интенсивного охлаждения жидкостей;

- и других технологических процессов.

Конструкция фреоновых установок

Фреоновая холодильная установка любой модели состоит из холодильного агрегата, воздухоохладителя и блока управляющей автоматики. Главные достоинства холодильных фреоновых установок – простота проектирования и возможность монтажа в помещении любой конфигурации и площади. Они могут комплектоваться различными датчиками и автоматикой для контроля и регулировки режимов работы.

Современные фреоновые установки представлены на рынке в широком ассортименте модификаций, поэтому можно подобрать оптимальную модель в зависимости от условий эксплуатации. Производители уделяют особое внимание снижению энергопотребления, поэтому фреоновое холодильное оборудование отличается высокой эффективностью использования.

Компрессоры холодильных установок с фреоном работают с минимальным уровнем шума, они характеризуются долговечностью и стабильностью работы в интенсивных условиях эксплуатации.

Преимущества холодильных установок на фреоне

Фреоновые установки выигрышно отличаются от аммиачного оборудования тем, что могут функционировать в полностью автоматическом режиме. Это оборудование не требует постоянного надзора со стороны обслуживающего персонала при условии регулярного сервисного обслуживания.

Для защиты от всевозможных аварийных ситуаций фреоновые холодильные установки комплектуются широким спектром датчиков и приборов. Автоматизация всех процессов является главным фактором надежности и долговечности оборудования, позволяет экономить электроэнергию и обеспечивает длительный срок службы всех узлов и механизмов.

Кроме того, фреон, в отличие от аммиака, полностью безвреден для человека, этот факт подтвержден многочисленными научными исследованиями. Для того, чтобы исключить негативное влияние фреона на атмосферу, в современных холодильных установках используют озонобезопасные марки этого хладагента.

Холодильные фреоновые машины имеют компактные размеры и удобную компоновку рабочих узлов, что дает возможность монтировать их даже в условиях ограниченного пространства. Они характеризуются высоким КПД, отличаются низким потреблением электроэнергии и представляют собой наиболее рациональное решение задачи получения искусственного холода.

Область применения

Холодильные фреоновые установки – неотъемлемый элемент обустройства продовольственных магазинов, складов, овоще- и фруктохранилищ. Их используют для быстрой заморозки и длительного хранения мясной и рыбной продукции, разнообразных полуфабрикатов, овощных и фруктовых смесей. Холодильные установки также применяют для хранения цветов, лекарственных препаратов и прочих деликатных товаров, требующих организации и поддержки специального температурного режима.

Холодильные установки на фреоне входят и в состав систем кондиционирования помещений. Они обладают высокой энергоэффективностью и позволяют быстро создавать и поддерживать благоприятную температуру и влажность.

Цены на фреоновые холодильные установки зависят от комплектации, которая подбирается индивидуально в соответствии с областью эксплуатации оборудования, размерами и особенностями помещения. Фреоновые машины имеют широчайший диапазон мощностей, поэтому всегда можно подобрать оптимальный вариант в соответствии с конкретными объемами охлаждения.

www.tixi.ru

Спецвыпуск «Монтажнику» : Архив журнала : Главная

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно "подливать" в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

Рис. 1. Схема компрессионного цикла охлажденияКондиционер - это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация - при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого "гидравлического удара", возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения.

Риc. 2. Диаграмма давления и теплосодержанияЦикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть - состоянию насыщенного пара. Две кривые соединяются в центре в так называемой "критической точке", где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание»Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) - обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание» C`L: потеря давления при всасывании MD: потеря давления при выходе HDHC`: теоретический термический эквивалент сжатия HD`HC`: реальный термический эквивалент сжатия C`D: теоретическое сжатие LM: реальное сжатиеВ действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

-

Ассоциация Предприятий Индустрии Климата (АПИК)

Ассоциация Предприятий Индустрии Климата (АПИК) была создана в 1997 г. В настоящий момент АПИК объединяет около 100 профессиональных климатических компаний России. Основная цель АПИК – совместное решение проблем российского климатического бизнеса, утверждение цивилизованных форм работы и принципов здоровой конкуренции, пропаганда передовой техники и технологий, защита интересов российских поставщиков климатической техники и услуг.Что такое АПИККак стать членом АПИК

Учебно-консультационный центр «УНИВЕРСИТЕТ КЛИМАТА».

Единственное учебное заведение, после которого специалисты сразу могут успешно работать в климатических компаниях.Программы обученияГрафик занятий Обучение происходит на производственной базе, оснащенная учебными стендами и климатическими установками: центральные системы кондиционирования, бытовые и полупромышленные кондиционеры, тепловое оборудование.Материально-техническое обеспечение

www.mir-klimata.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)