|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

13.Неметалические материалы , их свойства и области применения. Фенопласты их состав свойства и области применения

Фенопласты их состав свойства и области применения

Практика использования полимерных материалов насчитывает более чем 100-летнию историю. Известны десятки различных синтетических материалов, среди которых поликарбонат, поливинилхлорид, полиэтилен, полипропилен, полистирол и полиуретан, из которых изготавливаются тысячи изделий широкого назначения для всех областей промышленности. Одним из самых первых полимерных материалов стал использоваться такой материал как фенопласт.

Практика использования полимерных материалов насчитывает более чем 100-летнию историю. Известны десятки различных синтетических материалов, среди которых поликарбонат, поливинилхлорид, полиэтилен, полипропилен, полистирол и полиуретан, из которых изготавливаются тысячи изделий широкого назначения для всех областей промышленности. Одним из самых первых полимерных материалов стал использоваться такой материал как фенопласт.

История возникновения и развития

Начало изготовления и использования первых изделий из фенопласта датируется для России 1913 годом. Уже тогда требовалась достойная замена некоторым деталям природного происхождения, которые были дороги при промышленном производстве машин.

По своей сути фенопласты являются реактопластами, которые получают на основе феноло-формальдегидных смоляных составов. В основе технологии получения названного вида пластмассы стоит метод поликонденсации.

Обширную сферу применения обуславливают многие достоинства в сравнении с традиционными материалами:

- практически безграничная сырьевая база;

- высокие эксплуатационные свойства полученных изделий;

- невысокая конечная стоимость детали и машины в целом.

Фенопласты легко заменяют высоколегированные стали, стекло, активно применяются и во вспененном состоянии как изолирующий материал.

Несмотря на продолжительное использование фенопластов, материал не потерял актуальность в своем применении. В первую очередь это обусловлено его востребованностью как конструкционного материала. Среди других областей, где востребован этот полимер, можно назвать судостроение. Однако прежде чем понять такую популярность, следует рассмотреть, чем выделяются фенопласты, их состав, свойства и области применения более детально.

Основные свойства и виды материала

Применение фенопластов основано на целом ряде замечательных свойств, характерных для этого материала:

- Небольшой удельный вес – от 1,0 до 1,8 г/см3. Приблизительно можно говорить о 5-кратном преимуществе по сравнению с черными и цветными металлами в общей оценке.

- Высокая антикоррозийная стойкость. Фенопласт не только не подвергается разрушительному воздействию кислорода, но и успешно противостоит другим агрессивным химическим средам. Слабое сопротивление оказывается материалом только при взаимодействии с концентрированными кислотами и щелочами.

- Высокая механическая прочность, которая может превышать прочность чугуна. Готовые детали успешно трудятся не только в ременных передачах, но на основе этого полимера изготавливаются подшипники скольжения. Здесь также проявляется антифрикционная стойкость материала, когда для работы, где присутствует трение, не требуется дополнительная смазка.

- Пластичность. Это свойство может достигаться при определенных условиях, что позволяет получить не только прочные изделия, но и наделяет их необходимой гибкостью.

- Непроводимость электрического тока. Это свойство позволяет использовать фенопласт в электротехнике в качестве диэлектрика.

- Светопроницаемость. Наряду с дневным светом фенопласт пропускает лучи в ультрафиолетовом диапазоне, что является важным преимуществом в сравнении с силикатным стеклом.

- Низкая теплопроводность. При среднем показателе 0,3 материал успешно используется как теплоизоляционный.

- Возможность окрашивания. Такая способность позволяет успешно заменять дорогостоящие элементы декора из натуральных материалов.

Возможность наделять изготавливаемые детали определенными свойствами делает фенопласт действительно уникальным материалом, а область его применения постоянно увеличивается.

При разделении фенопласта по основным двум направлениям можно выделить резольную группу и новолачные смолы. Резольный материал получают при избытке альдегидов и при щелочном катализаторе. При этом использование отвердителей не требуется.

Новолачные смолы требуют применения отвердителей и производятся методом поликонденсации с избытком фенола в кислом катализаторе.

Вся линейка производимых фенопластов достаточно широка, что объясняется возможностью применять различные наполнители при производстве конечного материала. Можно назвать такие основные виды продукции:

- пресс-порошки;

- армированные фенопласты;

- крошкообразные пресс-материалы;

- слоистые пластики;

- текстолиты;

- древесные пластики;

- гетинакс.

Одной из основных групп фенопластов являются армированные фенопласты. Усиление свойств детали происходит за счет включения в состав таких компонентов как углеродные волокна, древесный шпон, тканные или другие волокнистые материалы, и даже бумагу. В зависимости от наделяемых свойств получают конечный материал, который подлежит финишной обработке, и может использоваться в самых разных областях.

Армированный фенопласт выпускают в виде спутанно-волокнистого или гранулированного конечного продукта. Более удобным в обработке является гранулированный материал, который позволяет изготовить из гранул длиной от 5 до 30 мм спрессованные плиты, с дальнейшим изготовлением конечных деталей. По такой технологии получают текстолит, стеклотекстолит, гетинакс.

Все прессованные материалы обладают достаточно стабильными механическими, в первую очередь, прочностными свойствами, что позволяет успешно применять в области машиностроения. Среди прочих методов обработки применяют также литье, напыление или намотка материала. Для отвердения применяют различные химические соединения.

Страны, лидеры в промышленном производстве, имеют собственные запатентованные разработки, где фенопласты обладают отдельными уникальными свойствами:

- дуротон – Германия;

- ришелит – Япония;

- турнерон – Франция;

- текстолит – США.

Такое разнообразие получаемых видов материалов на основе фенопластов позволяет постоянно расширять область применения, а объем производства ежегодно в мире исчисляется уже десятками миллионов тонн.

Направления использования

Применение фенопластов только в одной области – судостроении – тяжело полностью описать. Это связано с тем, что фенопласты, их состав, свойства и области применения как нельзя лучше отвечают суровым условиям эксплуатации. Среди основных направлений можно выделить:

- Корпусные детали конструкции судов, куда входят настилы, отдельные помещения и судовые надстройки. В отдельных случаях для малотоннажных судов может быть изготовлена конструкция целиком.

- Техническое оснащение судов – гребные винты, детали силового, навигационного оборудования, включая электротехническое.

- Оборудование и предметы интерьера: мебель, детали отделки интерьеров, осветительные прибора.

- Санитарно-техническое оборудование и средства спасения.

Активно фенопласты используются в строительстве. Если тепло- и звукоизоляционное применение здесь понятно, то необычным является применение фенопластов для лучшего соединения (склеивания) строительных материалов (блоков и др.). Кроме того, широко известен пластобетон, где материал вводится в состав смеси, что увеличивает прочностные свойства готовых бетонных плит.

В автомобилестроении, тяжелой и легкой промышленности находят применения детали из фенопластов. Можно упомянуть такие примечательные изделия как:

- тормозные колодки автомобилей;

- шестеренчатые колеса;

- шкивы ременных передач;

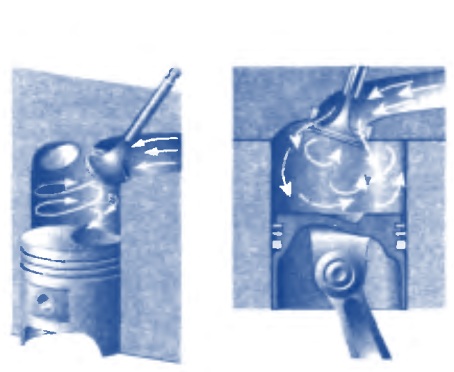

- детали механизма газораспределения – втулки, толкатели;

- платы микросхем в электротехнике.

Активно используются детали из фенопластов в авиации, как при создании корпусных деталей, так и в качестве составных элементов многих систем.

Важным аспектом использования этого вида полимера является значительное снижение стоимости готовой продукции. Еще на стадии производства деталей затрачивается в 5 раз меньше энергии по сравнению с алюминием, или в 3 раза, если производить металлопрокат. При этом одновременно более простой является модернизация производства под изменение технологий, а долговечность, износостойкость может быть увеличена в сравнении с металлическими изделиями. Можно уверенно сказать, что потребление фенопластов будет и дальше расти.

polimerinfo.com

Фенопласт Википедия

Фенолформальдегидные смолы (феноло-формальдегидные[1], PF, от англ. Phenol formaldehyde resin) — синтетические смолы из группы феноло-альдегидных смол[1] со свойствами реактопластов или термореактопластов. Являются жидкими или твёрдыми олигомерными продуктами поликонденсации фенола с формальдегидом в кислой или щелочной среде (новолачные и резольные смолы (бакелиты)), что соответственно влияет на их свойства.

Фенопласты — пластмассы, получаемые при отверждении при повышенных температурах фенолформальдегидных смол в комбинации с наполнителями. В зависимости от типа смолы фенопласты делятся на новолачные и резольные.[2]

Свойства

- механическая устойчивость, прочность

- коррозионная устойчивость

- высокие электроизоляционные свойства

- отличная растворимость в алифатических и ароматических углеводородах, хлорсодержащих растворителях и кетонах. Растворимы в водных растворах щелочей и полярных растворителях, после отверждения превращаются в густосшитые полимеры аморфной микрогетерогенной структуры.

Применение

Детали, изготовленные с применением фенолформальдегидных полимеровПрименяются для получения пластических масс (отвержденные смолы называют резитами, отвержденные в присутствии нефтяных сульфокислот — карболитами, молочной кислоты — неолейкоритами), синтетических клеев, лаков, герметиков, выключателей, тормозных накладок, подшипников, также широко используется в изготовлении шаров для бильярда. Из карболита изготавливались корпуса советских мультиметров различных моделей.

Используются для получения в качестве связующего компонента в производстве наполненных пресс-композиций с различными наполнителями (целлюлоза, стекловолокно, древесная мука), древесно-волокнистых и древесно-стружечных плит, клеев, пропиточных и заливочных композиций (для фанеры, тканых и наполненных волокном материалов).

По целому ряду свойств пластмассы на основе фенолоформальдегидных смол и сейчас остаются непревзойдённым материалом. С их применением изготавливают:

- Детали для широкой гаммы продукции машиностроения, ступени для эскалаторов в метро, ручки для инструментов и т. д.

- Абразивные инструменты, тормозные колодки для вагонов метрополитена.

- Электротехнические изделия — вилки, розетки, выключатели, электросчетчики, электроутюги, корпуса электродвигателей, реле и магнитные пускатели, клеммные коробки и т. д.

- Корпусы различных аппаратов — телефонов, радиоприемников, фотоаппаратов; детали элементов электронной аппаратуры — радиоламп, электронно-лучевых трубок, конденсаторов и т. д.

- Детали оружия и военной техники.

- Элементы кухонных принадлежностей: ручки для ножей, сковородок, кастрюль и чайников, газовых плит.

- Фанеру и древесно-стружечные плиты (связующий материал). Детали мебели, и мебельную фурнитуру.

- Гетинакс — материал для изготовления печатных плат.

- Текстолит — материал для изготовления печатных плат и конструкционный материал.

- Шашки, шахматы, домино и прочие недорогие элементы настольных игр.

- Сувениры, канцтовары, бижутерию, часы.

- Клеи и лаки, — например, клей БФ.

Экологические аспекты

В производстве применяются токсичные материалы. И фенол, и формальдегид ядовиты и огнеопасны.[3] Формальдегид обладает канцерогенным, а также угнетающим воздействием на нервную систему.

Фенолформальдегидные смолы могут оказывать вредное воздействие на кожу, они могут вызывать дерматиты и экземы.[3] Неотверждённая фенолформальдегидная смола может содержать до 11 % свободного фенола.[4]

При отвержении фенолформальдегидных смол в пластмассе (фенопласты) происходит сшивка олигомерных фрагментов смолы с участием содержащегося в ней свободного фенола, при этом содержание фенола, инкорпорированного в фенопласте, снижается до следовых количеств; санитарными нормативами РФ регламентируются допустимые количества миграции фенола и формальдегида для изделий из фенопластов; в частности, для изделий, контактирующих с пищевыми продуктами для фенола — 0,05 мг/л, для формальдегида — 0,1 мг/л[5].

Большой проблемой является сложность утилизации или повторного использования изделий из фенолформальдегида.

Примечания

wikiredia.ru

13.Неметалические материалы, их свойства и области применения

Неметаллические материалы представляют собой большую группу простых веществ, не обладающих свойствами металлов. Они не имеют металлического блеска, не ковки, плохие проводники теплоты и электричества. Одну из групп неметаллических материалов составляют высокомолекулярные соединения (полимеры) - слоеные вещества, с большой молекулярной массой. Полимеры классифицируют на природные полимеры (натуральный каучук, целлюлоза, природные смолы и др.) и синтетические (карбамидные и фенолоформальдегидные смолы). Полимеры подразделяются в зависимости от химического состава. Формы макромолекул, фазового состояния. Полимеры делятся на органические полимеры (смолы, каучук и др.), которые отличаются прочностью и эластичностью: элементоорганические полимеры (в состав их входят атомы неорганических элементов Ti, Cu, Al и др., которые обеспечивают полимерам теплостойкость) ; неорганические полимеры (силикатные стекла, слюда и др.). Основу неорганических полимеров составляют окислы кремния, алюминия, щелочноземельных металлов.

По форме макромолекул полимеры делят на линейные, разветвленные и сетчатые. По фазовому состоянию полимеры подразделяют на аморфные (полистирол, каучук и др.). Эти полимеры прочны и теплостойки. Полимеры делят на термопласты и реактопласты. Термопласты способны обратимо размягчаться при нагревании и затвердевать при охлаждении, т.е. могут формоваться. При нагреве реактопластов в них происходят химические превращения, делающие их непригодными для повторного формования.

Пластическими массами называют материалы, полученные на основе природных или синтетических полимеров. Из пластических масс при нагревании под давлением изготовляют изделия заданной формы, которые устойчиво сохраняют ее после охлаждения. Пластмассы широко используют в машиностроении, электротехнике, радиотехнике, в строительстве. Детали из пластмасс имеют высокие фрикционные и антифрикционные свойства, хорошую химическую и коррозионную стойкость, хорошие электроизоляционные свойства, низкую теплопроводность, малую плотность, высокую удельную прочность, хорошо склеиваются, свариваются и обрабатываются резанием. По сравнению с металлами и сплавами пластмассы имеют малые ударную вязкость и модуль упругости.

В промышленности широко используют следующие виды пластмасс:

ПОЛИЭТИЛЕН - продукт полимеризации газа этилена. Имеет высокую прочность, эластичен, сохраняет полученную при обработке форму при температурах до 600 С, хороший диэлектрик, морозостоек до –600 С. Это легкий, водостойкий материал, из которого изготовляют в основном пленки, трубы и емкости для агрессивных жидкостей.

ПОЛИСТИРОЛ - твердый бесцветный материал продукт полимеризации стирола. Производится в виде листов, стержней, порошка и блоков. Полистирол - хороший диэлектрик, широко используется как электроизоляционный материал в высокочастотной технике. Полистирол плохо растворяется в бензине и в спиртах.

ФОТОСТИРОЛ - кристаллический полимер, имеющий высокую химическую стойкость к кислотам, растворам щелочей, органическим растворителям. Морозостоек до -1950 С, является хорошим антифрикционным материалом. Из него изготовляют трубы, насосы и шланги, используют также в качестве диэлектрика и защитного покрытия металлов.

ПОЛИМЕТИЛМЕТАКРИЛАТ - твердый бесцветный материал. Изготовляется в виде листового материала толщиной от 0.8 до 24 мм. Широко используется в авиации; светотехнике, автомобилестроении и в других отраслях промышленности.

ПОЛИКАПРОАМИД - (капрон, перлон и др.) - термопласт, стоек к щелочам, кислотам, бензину и маслам. Используют главным образом в производстве пленок, волокна, а также подшипников, втулок, червячных и зубчатых колес, электроизоляционных и бытовых изделий.

ФЕНОПЛАСТЫ - термореактивные пластмассы на основе фенолоальдегидных смол. Кроме смолы (связующего), могут содержать наполнитель (50-70%), отвердитель, краситель и др. Наполнителями служат порошки (например, древесная, кварцевая мука. графит, микро асбест), а также волокнистые материалы (хлопковые, асбестовые, стеклянные). Фенопласты термостойки (до 200° С), коррозионностойки, нетоксичны. Используют для изготовления электроизоляционных деталей и бытовых изделий.

КОМПАУНДЫ ПОЛИМЕРНЫЕ - (литая изоляция) - композиции на основе эпоксидных и полиэфирных смол, жидких кремнийорганических каучуков содержит наполнители, например кварцевый песок, фарфоровую пыль, слюдяную муку, ускорители отвердения. Предназначены для изоляции токопроводящих схем и деталей в электротехнической, радиотехнической и электронной аппаратуре. Одно из основных требований к компаундам полимерным - низкая вязкость, позволяющая использовать их для заливки ( заполнения промежутков между деталями устройств) и пропитки деталей электроаппаратуры, например, обмоток трансформаторов. На основе фенолоформальдегидных смол производят волокниты, асбоволокниты, стекловолокниты и т.д. В качестве наполнителей используют хлопковое, асбестовое и стеклянное волокно. Стекловолокниты применяют для изготовления деталей с повышенной механической прочностью и термостойкостью. Из конструкционных слоистых материалов промышленности широко применяют текстолит, гетинакс и стеклотекстолит.

ГЕТИНАКС - слоистый прессованный материал на основе бумаги, пропитанной термореактивной синтетической смолой (например, фенолоформальдегидной). Он хорошо обрабатывается резанием, имеет высокие механические и электроизоляционные свойства. Применяется в электротехнике, а также в качестве декоративного материала.

ТЕКСТОЛИТ - слоистый материал на основе ткани из природного волокна, пропитанной синтетической смолой (главным образом фенолоформальдегидной) используют для изготовления прокладочных колец, шестерен, вкладышей подшипников, деталей в радио- и электротехнике.

СТЕКЛОТЕКСТОЛИТ - слоистый материал на основе стеклоткани и полимерного связующего. Характеризуется высокими теплостойкостью и морозостойкостью, прочностью и хорошими электроизоляционными свойствами. Используют для изготовления крупногабаритных изделий (корпуса судов, кузова, автомобилей и т.д.), а также как электроизоляционный материал.

Большую группу неметаллических материалов составляют строительные материалы. К строительным материалам относятся кирпич, цемент, древесина, бетон, керамика, изоляционные материалы. Строительные материалы характеризуются комплексом физико-механических свойств.

Цвет - свойство тел вызывать определенное зрительное ощущение в соответствии со спектральным составом и интенсивностью отражаемого или испускаемого ими видимого излучения.

Блеск - свойство поверхности материала, направленно отражать световой поток. Хороший блеск имеют гладкие, зеркальные поверхности, плохой блеск поверхности, имеющие однородные неровности.

Текстура - рисунок, образующийся на поверхности материала, после механической обработки.

Влажность - отношение количества удаленной влаги к массе образца сухого материала.

Усушка - уменьшение линейных размеров и объема образцов при удалении из них связанной влаги.

Влагопоглощение (гигроскопичность) - способность материала поглощать влагу из окружающей атмосферы (воздуха.).

Разбухание - увеличение линейных размеров и объема материала при увеличении содержания в нем связанной влаги. Разбухание - процесс, обратной усушке.

Водопоглощение - способность материала поглощать капельно-жидкую влагу при непосредственном контакте с ней.

Плотность - отношение массы образца к его объему.

Гидрофильность - способность материала смачиваться водой. Гидрофобность - неспособность материала смачиваться водой. Водопроницаемость - способность материалов пропускать через толщу воду при наличии разности давлений.

Водостойкость - способность материалов не изменять свои свойства при насыщении водой.

Прочностные и деформационные показатели неметаллических материалов (предел прочности, твердость, ударная вязкость и др.) в значительной степени характеризуют их как конструкционные материалы. Эти показатели определяют в лабораторных условиях при испытаниях на сжатие, растяжение, статический изгиб, сдвиг, кручение и др.

studfiles.net

СВОЙСТВА ПЕНОФЕНОПЛАСТОВ Механические свойства

ФЕНОПЛАСТЫ

Свойства пенопластов определяются их структурой. В отличие от других пенопластов температура и влажность оказывают незначительное влияйие на прочностные показатели пенофенопла - стов. Кажущаяся плотность пенофенопластов составляет 16— 160 кг/м3, а прочность при сжатии — от 1 до 7 кгс/см2. Ниже приведены основные показатели механических свойств пенофенопластов: *

TOC o "1-5" h z Плотность, г/дм3 32 64

Прочность, кгс/см2

При сжатии............................................ 1,76 /4,85

» изгибе................................... 1,76 4,57

» сдвиге............................................... 0,98 2,11

» растяжении 1,41 2,95

Модуль упругости при сдвиге, кгс/см2 . . 28 52,7

Показатели механических свойств отвержденных пенофенопластов практически не зависят от влажности и температуры до 120 °С. Огнестойкость возрастает при использовании борной и щавелевой кислот в качестве катализатора. Ниже приведеныпоказатели механических свойств пенофенопластов в нормальных условиях и после выдержки при 100 °С в течение 48 ч:

| После выдержки при 100 °С в течение 48 ч 0,04—0,1 2.3— 8,1 2.4— 6,8 1,7-4,0 76—410 |

Исходные

Данные

Кажущаяся плотность, г/см3 .... 0,04—0,1 Прочность, кгс/см2

При изгибе.......................... 1,8—5,8

» сжатии............................. 2,1—6,3

» растяжении (скорость движения захватов 500 мм/мин) . . 1,3—3,6

Модуль упругости при изгибе, кгс/см2 60—100

Влияние воды и влажности воздуха на свойства пенофенопластов

Благодаря наличию определенного количества закрытых ячеек при выдержке в воде или во влажном воздухе пенофенопласты поглощают незначительное количество воды. При сушке поглощенная вода испаряется, не изменяя структуру пенопласта. Водо - поглощения можно полностью избежать, если на поверхность пенопласта нанести лаковое покрытие или пленку. В табл. 7.1 приведены данные о водо - и влагопоглощении пенофенопластов.

| Таблица 7.1. Водо - и влагопоглощение пенофенопластов

|

Малая проницаемость пенофенопластов для водяных паров позволяет применять их в качестве электроизоляционных материалов. Исследования диффузии водяных паров в плиты из пенофенопластов толщиной 30 мм и различной плотности, проведенные Вайсенфельсом по методу, предложенному Гёрлингом и Кэммере - ром [16], дали следующие результаты [17]:

Плотность, г/см*

TOC o "1-5" h z 0,035 0,55

Проницаемость водяного пара через плиты, град. г/(м2*сут) 12,27 4,46

Коэффициент стойкости к диффузии водяных паров 21,6 62,4

Химическая стойкость

Пенофенопласты отличаются высокой химической стойкостью. Они стойки к действию всех кислот (включая НТ), кроме Н2304 и 1Ш03 концентрацией выше 50%. Нежелательно продолжительное воздействие сильных щелочей. Пенофенопласты стойки к действию 1Ш3, растворов солей и мйогих органических растворителей, однако в спиртах, кетонах и диметилформамиде они набухают. Пенопласты, модифицированные фурфуролом, одинаково стойки к щелочам и к кислотам [18].

Теплофизические свойства

Пенофенопласты отличаются высокой термостойкостью. Они устойчивы к длительному воздействию температур до 130 °С, выдерживают в течение нескольких часов температуры до 180 °С и кратковременно — выше 200 °С. При длительном старении при температурах выше 130 °С наблюдается усадка, материал становится хрупким, а выше 160 °С — происходит обугливание. При воздействии температур цвет пенопластов изменяется от светло - до темно-коричневого (пенопласты на термопластичной основе устойчивы к температурам до 70—80 °С.)

Ценофенопласты зарекомендовали себя как огнестойкие материалы [19]. Они трудногорючи и самозатухают. Огнестойкость улучшается при добавлении ингибиторов горения, например окиси сурьмы или 5—40% борного ангидрида, борной кислоты или ее солей и эфиров [20].

Пенофенопласты обладают исключительными теплоизоляционными свойствами в интервале температур от —180 до 200 °С. Так, теплоизоляционные свойства плиты из фенопласта толщиной 3 см при плотности 40 г/дм3 соответствуют свойствам каменной кладки толщиной 200 см, слоя железобетона толщиной 175 см, древесной плиты толщиной 12 см, легкой строительной плиты из древесной стружки толщиной 7—12 см.

Теплопроводность пенофенопластов незначительна и приближается к теплопроводности карбамидных пенопластов. Коэффициент теплопроводности пенопласта с кажущейся плотностью от 0,04 до 0,1 г/см3 при 20 °С составляет от 0,024 до

0, 027 ккал (м-ч-град), а при —150 °С — 0,0135 ккал/(м* ч* град). Длительные наблюдения показали, что под влиянием высоких температур прочностные свойства пенопласта даже улучшаются. Причиной этого является дальнейшее отверждение смолы.

Пенофенопласты обладают исключительной теплостойкостью — при нагревании не размягчаются и не плавятся. Даже при низких температурах (ниже —180 °С) не наблюдается ухудшения механических свойств. При длительном нагревании при 130 °С теплопроводность и изоляционные свойства пенофенопластов не изменяются.

При обугливании пенопластов образуется слой «пеногркфита», устойчивый к высоким температурам и исключительно огнестойкий [21].

Огнестойкие фенолополиуретановые пеноматериалы [22] получают взаимодействием изоцианата, цапример диизоцианата, с ди - метилолфенолом либо взаимодействием полиэфиргликоля с три - метилолфенолом, являющимся сшивающим агентом. Полученные продукты имеют незначительную плотность, высокую прочность при сжатии, стабильны при повышенных температурах, не подвергаются усадке и практически негорючи. Доденс и Кордтс [23] разработали способ получения огнестойких смол из хлорметили - рованного дифенилового эфира, на основе которых могут быть получены пенопласты. Смолы отличаются исключительной реакционной способностью. Их синтезируют взаимодействием дифенилового эфира с фтором и хлористым водородом в присутствии 2пС12, при этом образуется смесь орто - и тгара-изомеров. При нагревании смеси мономеров, содержащей 16—17% хлора, до 100—120 °С в присутствии катализатора Фриделя — Крафтса происходит поликонденсация. Безводный хлористый водород выполняет роль вспенивающего агента. Катализаторами поликонденсации могут быть А1С13, ВЕ3, Н2Э04, гпС12, ЕеС13. Вспененный продукт по некоторым свойствам превосходит пенофенопласт; в частности, он более огнестоек.

Хлорметилированный дифениловый эфир с катализатором можнб напылять на стекломаты и отверждать с получением пеностекломатов. Этот процесс может быть йепрерывным.

Ч

Звукоизоляционные свойства

' Звукопоглощение пенофенопластов не очень высоко. В области средних частот степень звукопоглощения облицованных пенопластом (без воздушных промежутков) стен достигает 20% [24]. Звукопоглощение значительно улучшается у перфорированных плит с дополнительной воздушной прослойкой. Звукопоглощение пенопластов марки пластопор 1Э70 и 18110 составляет 65% (плиты толщиной 50 мм при частотах 30—3000 Гц).

Пластбетоны, пластрастворы относятся к строительным материалам, которые представляют собой композиции либо минеральных связующих с полимерами, либо минеральных наполнителей с полимерными связующими. В зависимости от типа и содержания органических или минеральных …

Вещества, пригодные для вулканизации каучука, можно разделить на три группы: соединения, отщепляющие серу при вулканизации; соединения, вулканизация которыми протекает с участием радикалов; бифункциональные соединения. Напрашивалась мысль сравнить процесс вулканизации с …

Применение отверждающихся фенольных смол дало возможность изготавливать традиционные монолитные литейные формы и стержни с улучшенными прочностными показателями, чего нельзя было достигнуть, используя обычные связующие — жидкое стекло, масла, бентонит и …

msd.com.ua

Презентация на тему: Производство фенопластов

•Прессматериалы типа фенопластов изготавливают "сухими" и "мокрыми" методами. При "сухих" методах смола применяется в сухом виде, а при "мокрых" в виде спиртового лака (лаковый способ) или водной эмульсии (эмульсионный способ).

•Переработка фенопластов в изделие производится различными способами. Самым старым и самым распространенным промышленным способом является прямое прессование (называемое также горячим или компрессионным прессованием) применим ко всем видам прессматериалов.

•Способ непрерывного выдавливания применяется для изготовления различных профильных изделий из пресспорошков (трубки, стержни, уголки).

•Армированные фенопласты получают главным образом путем пропитки связующим волокнистых наполнителей.

Свойства пластмасс на основе резольных смол

•Пластмассы имеют высокую теплостойкость, длительно выдерживают 125оС, кратковременно – 170оС.

•Выпускаются в основном в виде наполненных пластмасс.

•Имеют хорошие физико-механическиесвойства, но обладают некоторой хрупкостью.

•Хорошая химическая устойчивость к воде, кислотам средней концентрации, масло- и бензостойкие, но не устойчивы к щелочам.

•Обладают микробиологической стойкостью, т.к. фенол и формальдегид обладают фунгицидными свойствами.

•Стойкие к старению, но не обладают светостойкостью.

•Окрашиваются в темные цвета, поскольку фенол при окислении приобретает некрасивую рыжую окраску.

•Имеют высокие диэлектрические свойства, но не стойкие к электрической дуге, поэтому эти пластмассы ограничено используют для электроустановочных изделий.

•Фенол и формальдегид токсичны: фенол имеет специфический запах, поэтому эти пластмассы не используют для изготовления посуды и других изделий, которые контактируют с продуктами.

Свойства фенопластов

Свойства

Плотность, г/см3

Теплостойкость по Мартенсу, ºС

σв, МПа σсж, МПа σизг, МПа

Модуль упругости Е

Ударная вязкость, Дж/см2

Фенопласты с наполнителем

порошковым

фенопласты

(карболиты)

1,4

120…128

30…60

150…190

5…7,27

7000…9000 40…60

волокнистым

волокнит | гетинакс |

1,35…1,45 | 1,3…1,45 |

127…153 | 150…160 |

30…35 | 60…160 |

80…150 | 160…290 |

5…8 | 6…10 |

8500 | 10800…18000 |

90…104 | 80…200 |

слоистым |

|

текстолит | ДСП |

1,3…1,4 | 1,3…1,4 |

120…125 | 180 |

65…100 | 130…300 |

120…250 | 100…180 |

12…16 | 14…28 |

6500…10000 | 30000 |

350 | 170…180 |

Механические свойства. Фенопласты, обладают хорошими механическими свойствами.

В зависимости от состава и наполнителя могут быть получены твёрдые и прочные материалы

или же гибкие высокоэластичные плёнки и волокна.

Если взять так называемую весовую прочность, которая представляет собой отношение предела прочности к удельному весу, то для конструкционной стали она будет составлять примерно 1600кг, а для фенопластов – 1650кг.

Антифрикционные свойства.

Многие фенопласты обладают высокими антифрикционными свойствами. Имеются фенопласты, которые могут

работать без смазки в течении длительного периода времени.

Теплоизоляционные свойства. Все фенопласты, как правило, плохо проводят тепло. Их коэффициент теплопроводности равен 0,3– 0,4 ккал/м·час ºС.

Применение фенолформальдегидных смол

•Применяют их для склеивания столярно-строительныхизделий и конструкций; для изготовлениядревесно-стружечных,твердых и сверхтвердых древесноволокнистых плит, а также бакелизированной фанеры,древесно-слоистыхибумажно-слоистыхпластиков и других слоистых материалов (фенопластов).

•Методом литья из этих смол изготовляют различные изделия: фурнитуру для мебели, электротехнические детали и многие другие изделия (фенолиты).

•Фенолформальдегидные смолы содержат свободный фенол, поэтому на.

Фенопласты относятся к термореактивным пластикам, не горят, не размягчаются в пламени, обугливаются, выделяя запах фенола. Изделия из фенопластов характеризуются высокойтепло-,водо- и кислотостойкостью, хорошими электроизоляционными свойствами и механической прочностью, которая в зависимости от типа наполнителя изменяется в широких пределах.

•Фаолитом называется кислотостойкая, пластическая масса, получаемая на основефеноло-формальдегиднойрезольной смолы и кислотостойкого наполнителяасбеста, графита и кварцевого песка.

•Фаолитовая масса, в которой частички наполнителя связаны между собой вязкой растворимой смолой, при термообработке отверждается, становится неплавкой и нерастворимой.

•Большое количество фаолита выпускается в виде полуфабриката неотвержденных листов из которых заводы потребители изготавливают различные изделия и арматуру.

•Фаолит нашел широкое применение во многих отраслях промышленности как конструкционный материал. В ряде случаев он заменяет цветные металлы, особенно свинец. Легкость фаолита (=1.5-1.7 г/см3), химическая стойкость к кислым агрессивным средам позволяет из него изготавливать стойкую аппаратуру весом в несколько раз меньше металлической.

•Фаолит можно применять при более высокой температуре, чем многие другие кислотостойкие пластические массы.

Изделия из фенопластов

Фенолиты

К литым фенопластам относятся резит и неолейкорит.

Резит - полупрозрачный пластик, окрашенный в красный (под рубин) или желтый (под янтарь) цвет, неолейкорит - непрозрачный пластик белого (кремового) цвета (под слоновую кость), со временем темнеет. Эти пластики применяют для изготовления пуговиц, пряжек, мундштуков, бус, браслетов, брошей.

Карбамидные смолы

•продукты поликонденсации

формальдегида с мочевиной

(карбамидом) и её производными:

тиомочевиной, дициандиамидом, меламином и др.

•Из карбамидныхсмол техническое значение для производства термореактивных пластмасс и клеев получили

мочевиноформальдегидные

смолы и

меламиноформальдегидные

смолы.

Мочевина (карбамид) — химическое соединение, диамид угольной кислоты

Меламин –

триамид циурановой кислоты

Мочевиноформальдегидные смолы

Взаимодействие мочевины с формальдегидом протекает в несколько стадий, на каждой из которых в зависимости от соотношения реагентов и условий реакции (pH реакционной смеси и температура) могут образовываться продукты, способные к дальнейшим превращениям (метилолмочевины).

•Первая стадия процесса: формальдегид взаимодействует с мочевиной по типу нуклеофильного присоединения.

•Нуклеофил – молекула мочевины, содержащая две группы -Nh3 с неподеленной парой электронов на атоме азота.

•В избытке формальдегида реагируют обе эти группы c образованием диметилолмочевины (метилол – группа-Ch3OH).

studfiles.net

Фенопласты составы - Справочник химика 21

Феноло-формальдегидные олигомеры являются полупродуктами для производства феноло-формальдегидных пластических масс (фенопластов). В состав фенопластов, помимо олигомера (резола или новолака), входят наполнитель, отвердитель (для новолаков), катализатор отверждения (для резолов) пластификатор и красители. В зависимости от природы наполнителя и его дисперсности фенопласты делятся на прессовочные материалы и слоистые пластики. [c.403] Новолачные пресс-порошки по объему производства занимают первое место среди пресс-материалов типа фенопластов. Существует много марок новолачных пресс-порошков, однако технология производства и рецептура смеси имеют много общего. Поэтому изучим одну марку пресс-порошка К-18-2. В состав пресс-порошка новолачного типа входят следующие вещества феноло-формаль-дегидная смола, древесная мука, уротропин, мумия, нигрозин, известь-пушонка или окись магния, олеиновая кислота или стеарин. [c.51]Как уже отмечалось, фенопласты представляют собой продукты поликонденсации, образующиеся при взаимодействии фенолов с альдегидами (обычно с формальдегидом). К фенопластам относятся также продукты, полученные поликонденсацией фенолов с другими реакционноспособными соединениями, например с лигнином или с такими фенольными соединениями, которые помимо фенольных гидроксилов и метилольных групп содержат другие реакционноспособные группы, в частности сульфокислотные или группы с ненасыщенными связями. Состав продуктов поликонденсации определяется поэтому функциональностью и структурными особенностями исходных соединений. [c.39]

Кроме прессовочных фенопластов применяют формовочный материал, изготовленный на основе резольной смолы, асбеста и песка. Такой пластик носит название фаолита (хавег). Основное применение фаолита — изготовление труб, ванн и других изделий, применяемых для кислых растворов в химической промышленности. Состав фаолита разработан А. Д. Соколовым. [c.133]

Состав фенопластов и методы их производства [c.364]

Уротропин также широко применяется в технике д.тя изготовления фенопластов, входя в состав порошка для прессования, из которого путем горячего прессования изготовляются различные предметы электротехники и [c.247]

Фенопласты выпускаются главным образом в виде прессовочных (бакелитовых) порошков и прессовочных масс на основе резольных или новолачных смол. Для перевода новолачных смол в резольные в состав пресс-порошка обычно вводят гексаметилентетрамин (уротропин). [c.118]

Пластификация фенопластов и повышение их эластичности осуществляются главным образом введением соответствующих групп в состав смол. Как правило, это достигается этерификацией метилольных групп с образованием простых или сложных эфирных групп, введением так называемых структурных пластификаторов, например полифенолов, в которых фенольные ядра связаны эластичными длинными звеньями. В промышленном масштабе [c.81]

Состав промышленных марок вспененных фенопластов [c.364]

Пластические массы (пластмассы) — конструкционные материалы на основе природных или синтетических полимеров. Действием давления или нагревания их формуют в изделия заданной формы. В состав пластмассы кроме полимера могут входить наполнители, пластификаторы, стабилизаторы, красители и другие добавки. Разделяют на термопласты, способные размягчаться при нагревании и затвердевать при охлаждении (полиэтилен, полипропилен, полистирол, поливинилхлорид, полиамиды, поликарбонаты) и реактопласты, неспособные размягчаться после отверждения (фенопласты, аминопласты). [c.23]

Изучение стойкости пластмасс к действию плесневых грибов было начато в 1956 г. Были разработаны методики испытания пластмасс и отдельных компонентов, входящих в их состав, на устойчивость к действию плесневых грибов в лабораторных условиях. По этим методикам была исследована стойкость пластмасс (фенопластов, аминопластов, фенольно-каучуковых композиций, текстолитов, кремнийорганических полимеров, поливинилхлоридных пластикатов и др.) к действию различных плесневых грибов тропических стран. Проводились также испытания пластмасс на грибостойкость в условиях влажного субтропического климата (г. Батуми). Проведенные исследования показали, что практически все испытанные пластмассы подвергаются действию плесневых грибов или за счет отдельных компонентов материала, которые являются питательной средой, [c.255]

Органический состав сточных вод химической промышленности (предприятий, выпускающих красящие вещества, фармацевтические препараты, ядохимикаты, жирные кислоты и моющие средства) и промышленности органического синтеза (прозрачных пленок фенопластов и аминопластов, синтетического каучука и волокон) чрезвычайно разнообразен. [c.22]

Бесцветные гигроскопические кристаллы жгучего сладкого, а затем горького вкуса, без запаха. Раств. в воде 81% (12°), в спирте 3,2% (12°). В слабокислом растворе распадается, образуя аммиак и формальдегид. Водные растворы прозрачны, бесцветны и не обладают запахом. Порог восприятия привкуса 60 мг/л. Ускоритель вулканизации каучука входит в состав стабилизаторов, пластификаторов и катализаторов при производстве аминосмол используется в производстве фенопластов. [c.82]

Применение графита. Графит находит широкое применение в промышленности благодаря своим ценным качествам высокой коррозионной стойкости, термоустойчивости, теплопроводности и пр. В настоящее время графит применяется в ядерной технике в качестве замедлителя нейтронов и конструкционного материала [262—267], в химической промышленности — для изготовления аппаратуры [268—276]. На основе графита разработаны новые конструкционные материалы. Описаны 1) бас-кодур-термореактивный прессматериал, в состав которого входит фенолформальдегидная смола и уголь или графит [277] 2) беспористый графит, приготовленный из графита или пористого угля и различных смол (фурфуроловой, фенольной, а также воска нибрен )- [2781. Беспористый графит, изготовленный в ГДР, носит название игурит S и игурит AS 3) токабата — материал, изготовляемый в Японии пропиткой графита синтетическими смолами [279], 4) фаолит Т — фенопласт, в состав которого входят асбест, графит, песок и др, 280]. Опубликованы сведения о применении графита в целлюлозно-бумажной промышленности [281], в производстве огнеупоров [282—284], в электропромышленности [285—297]. Сообщается также о возможности получения плотных формованных деталей из графита [298]. Кроме того, разработан способ получения формованных деталей из купрена с последующим их нагреванием (320—900°) в атмосфере Nj или Аг до соотношения С Н = (8—10) 1 [299]. [c.408]

Склеивание деталей из прессовочных фенопластов, гетинакса или текстолита с деталями из резины, бетона, древесины и других материалов производится клеями на основе синтетического каучука (хлоропренового или нитрильного) [9 273, с. 124 307, 327]. Введение в состав клея 10% полиизоцианата повышает прочность соединения. При склеивании фенопластов с термопластами лучшие результаты дают полиуретановые клеи [c.216]

Технологический процесс получения фенопластов состоит, как правило, из следующих основных операций подготовки сырья, смешения всех необходимых компонентов и пропитки расплавленной смолой или вальцевания композиции, охлаждения и сушки, дробления и измельчения пресс-материала, укрупнения и стандартизации (т. е. достижения однородности) партий материала. Колебание свойств исходных материалов (таких, как влажность, гранулометрический состав, содержание примесей и т, д.) и производственные погрешности процесса определяют уровень качества пресс-материалов и, в конечном счете, качество прессованных деталей. [c.9]

В табл. 61 приводится содержание чистых резитов в литых фенопластах , их элементарный состав и содержание гидроксильных групп. [c.407]

Состав резитов и их содержание в литых фенопластах [c.408]

Представляет собой смесь, приготовленную на основе измельченных отходов производства (заусенцев) изделий из фенопластов, новолачных прессовочных порошков по ГОСТ 5689—60 и фурфурола. В зависимости от количественного соотношения входящих в состав смеси компонентов прессовочный порошок выпускается четырех рецептур. Требования к внешнему виду порошков и их таблетируемости приведены ниже. Физико-механические, электрические и технологические свойства приведены на стр. 209. [c.208]

Основу любых пластмасс составляют полимерные соединения. Товарные пластмассы, состоящие из полимеров с незначительными добавками специальных веществ (стабилизаторов, смазок), называются н е н а п о л и е н н ы м и (капрон, полипропилен и др.). В состав наполненных пластмасс (фенопласты, аминопласты, стеклопластики и др.), кроме смолы (40—60%), служащей связующим веществом, входят наполнители (до 60%) и различные добавки (отвердители, смазки и др.). [c.14]

Дешевой пластмассой, по свойствам близкой к фенопластам, является керутон, в состав которого входит бакелитовый лак и роговая мука (до 85%). Применяется керутон для изготовления ручек, маховичков, крышек, шкивов и других мелких деталей, к которым предъявляются требования только по механической прочности. Перерабатывается керутон методом горячего прессования. [c.110]

Ферменты, выделяемые грибами, являются мощным фактором биоповреждений металлоконструкций. К таким ферментам относят оксидоредуктазы (каталаза, пероксидаза, полифенолоксидаза) и эстеразы (фосфаталазы, липазы). Ряд материалов и покрытий разрушаются продуктами преимущественно определенного вида ферментов резины, битумы, — продуцентами липазы, строительные материалы — продуцентами дегидрогеназы, каталазы, пероксидазы, фенопласты — фосфатазы. Разрушение многих полимерных материалов происходит в результате комплекса реакций окислительновосстановительных процессов, декарбоксилирования, этерефикации, гидролиза и др. Алканы, входящие в состав нефтепродуктов, разрушаются в результате терминального окисления алкены — гидратацией двойной связи с образованием эпокси-групп, этанолов и диолов. [c.54]

Стальные детали должны быть оцинкованы. Лучшими считаются пластмассовые детали, так как они не подверлвоздействия бетонных и других оснований, а также наполнителей и синтетических смол, входящих в состав клеев. Для изготовления пластмассовых крепежных деталей применяются фенопласты, полиамиды (капрон), поливинилхлориды и ударопрочный полистирол. Приклеиваемая поверхность пластмассовых 28 [c.28]

Основа любого литьевого реактонласта — природное или синтетическое высокомолекулярное соединение — связующее. В качестве связующих для получения литьевых реактопластов применяют смолы фенолоформальдегидные (композиция — фенопласты), моче-випоформальдегидные (композиция — аминопласты), полиэфирные, эпоксидные, кремнийорганические. Кроме связующего в состав композиции входят наполнители, пластификаторы, смазывающие вещества, красители, ускорители, антисептирующие и другие добавки. [c.14]

Специальные сорта слоисто-бумажных фенопластов с малым содержанием смолы ( 10%), полученные путем ввода дисперсий смол в состав бумажной массы, применяют для произвидства деталей сборных домов, перегородок, плиток для пола и т. Д. [c.499]

При переработке фенолоформальдегидных пресс-материалов, при таблетиро-вании и прессовании в воздух рабочих помещений выделяется пыль пресс-порошков, а также токсичная газовая смесь — продукты термоокислительной деструкции фенопластов. В состав газовой смеси входят фенол, окись углерода, аммиак, формальдегид и другие соединения. Пыль пресс-порошков, как всякая органическая пыль, взрывоопасна, нижний предел взрываемостн в смеси с воздухом 30 г/м . [c.99]

Изготовление изделий из пресс-порошков методом горячего прессования сопровождается выделением в воздушную среду фенола, аммиака, окиси углерода я некоторых других неидентифицированных веществ. При этом продукты термоокислительной деструкции фенопластов, входящие в состав газовой смеси, действуют значительно сильнее, чем каждая из составных частей смеси при изолированном действии. Смесь продуктов, образующихся при нагревании фенолластов, более чем в 6 раз токсичнее фенола. [c.524]

Фенопласт 3 4°. Vi О Элементарный состав чистых резитов, 0 Содержание гидроксильных rpjnn в о, определенное [c.408]

Для уменьшения прилипания смолы к металлу и увеличение текучести прессматериала (что особенно важно для прессования изделий) в состав прессматериала вводят часто некоторые вещества, выполняющие роль смазки. Такого рода вещества в производстве фенопластов условно называют пластификаторами, хотя эбычно под этим понятием подразумевают вещества, которые придают гибкость и пластичность материалу. [c.31]

Фенопласты редко используются в. чистом виде без наполнителя, ибо эти материалы, так называемые литые резиты (например, неолейкорит), недостаточно прочны. Обычно же в состав фенопластов входят различные наполнители, органические и неорганические. По характеру наполнения различают прессовочные порошки, слоистые и волокнистые материалы. [c.18]

На основе феноло-альдегидных смол изготовляют разнообразные пластические массы, называемые фенопластами. В состав большинства из них, кроме связующего (смолы), входят и другие компоненты (наполнители, пластификаторы, красители и др.). Они перерабатываются в изделия главным образом методом прессования. Прессматерналы можно готовить иа основе как новолачных, так и резольных смол. В зависимости от применяемого наполнителя и степени измельчения все прессматерналы разделяются на четыре типа порошковые (пресспорошки), волокнистые, крошкообразные и слоистые. [c.444]

chem21.info

13.Неметалические материалы , их свойства и области применения

Неметаллические материалы представляют собой большую группу простых веществ, не обладающих свойствами металлов. Они не имеют металлического блеска, не ковки, плохие проводники теплоты и электричества. Одну из групп неметаллических материалов составляют высокомолекулярные соединения (полимеры) - слоеные вещества, с большой молекулярной массой. Полимеры классифицируют на природные полимеры (натуральный каучук, целлюлоза, природные смолы и др.) и синтетические ( карбамидные и фенолоформальдегидные смолы). Полимеры подразделяются в зависимости от химического состава. Формы макромолекул, фазового состояния. Полимеры делятся на органические полимеры ( смолы, каучук и др. ), которые отличаются прочностью и эластичностью: элементоорганические полимеры (в состав их входят атомы неорганических элементов Ti, Cu, Al и др., которые обеспечивают полимерам теплостойкость ) ; неорганические полимеры ( силикатные стекла, слюда и др.). Основу неорганических полимеров составляют окислы кремния, алюминия, щелочноземельных металлов.

По форме макромолекул полимеры делят на линейные, разветвленные и сетчатые. По фазовому состоянию полимеры подразделяют на аморфные (полистирол, каучук и др.). Эти полимеры прочны и теплостойки. Полимеры делят на термопласты и реактопласты. Термопласты способны обратимо размягчаться при нагревании и затвердевать при охлаждении, т.е. могут формоваться. При нагреве реактопластов в них происходят химические превращения, делающие их непригодными для повторного формования.

Пластическими массами называют материалы, полученные на основе природных или синтетических полимеров. Из пластических масс при нагревании под давлением изготовляют изделия заданной формы, которые устойчиво сохраняют ее после охлаждения. Пластмассы широко используют в машиностроении, электротехнике, радиотехнике, в строительстве. Детали из пластмасс имеют высокие фрикционные и антифрикционные свойства, хорошую химическую и коррозионную стойкость, хорошие электроизоляционные свойства, низкую теплопроводность, малую плотность, высокую удельную прочность, хорошо склеиваются, свариваются и обрабатываются резанием. По сравнением с металлами и сплавами пластмассы имеют малые ударную вязкость и модуль упругости.

В промышленности широко используют следующие виды пластмасс :

ПОЛИЭТИЛЕН - продукт полимеризации газа этилена. Имеет высокую прочность, эластичен, сохраняет полученную при обработке форму при температурах до 600 С, хороший диэлектрик, морозостоек до –600 С. Это легкий, водостойкий материал, из которого изготовляют в основном пленки, трубы и емкости для агрессивных жидкостей.

ПОЛИСТИРОЛ - твердый бесцветный материал продукт полимеризации стирола. Производится в виде листов, стержней, порошка и блоков. Полистирол - хороший диэлектрик, широко используется как электроизоляционный материал в высокочастотной технике. Полистирол плохо растворяется в бензине и в спиртах.

ФОТОСТИРОЛ - кристаллический полимер, имеющий высокую химическую стойкость к кислотам, растворам щелочей, органическим растворителям. Морозостоек до -1950 С, является хорошим антифрикционным материалом. Из него изготовляют трубы, насосы и шланги, используют также в качестве диэлектрика и защитного покрытия металлов.

ПОЛИМЕТИЛМЕТАКРИЛАТ - твердый бесцветный материал. Изготовляется в виде листового материала толщиной от 0.8 до 24 мм. Широко используется в авиации;светотехнике, автомобилестроении и в других отраслях промышленности.

ПОЛИКАПРОАМИД - (капрон, перлон и др. ) - термопласт, стоек к щелочам, кислотам, бензину и маслам. Используют главным образом в производстве пленок, волокна, а также подшипников, втулок, червячных и зубчатых колес, электроизоляционных и бытовых изделий.

ФЕНОПЛАСТЫ - термореактивные пластмассы на основе фенолоальдегидных смол. Кроме смолы (связующего), могут содержать наполнитель (50-70%), отвердитель, краситель и др. Наполнителями служат порошки (например, древесная, кварцевая мука. графит, микро асбест), а также волокнистые материалы (хлопковые, асбестовые, стеклянные). Фенопласты термостойки (до 200° С), коррозионностойки, нетоксичны. Используют для изготовления электроизоляционных деталей и бытовых изделий.

КОМПАУНДЫ ПОЛИМЕРНЫЕ - (литая изоляция) - композиции на основе эпоксидных и полиэфирных смол, жидких кремнийорганических каучуков содержит наполнители, например кварцевый песок, фарфоровую пыль, слюдяную муку, ускорители отвердения. Предназначены для изоляции токопроводящих схем и деталей в электротехнической, радиотехнической и электронной аппаратуре. Одно из основных требований к компаундам полимерным - низкая вязкость, позволяющая использовать их для заливки ( заполнения промежутков между деталями устройств) и пропитки деталей электроаппаратуры, например, обмоток трансформаторов. На основе фенолоформальдегидных смол производят волокниты, асбоволокниты, стекловолокниты и т.д. В качестве наполнителей используют хлопковое, асбестовое и стеклянное волокно. Стекловолокниты применяют для изготовления деталей с повышенной механической прочностью и термостойкостью. Из конструкционных слоистых материалов промышленности широко применяют текстолит, гетинакс и стеклотекстолит.

ГЕТИНАКС - слоистый прессованный материал на основе бумаги, пропитанной термореактивной синтетической смолой ( например, фенолоформальдегидной). Он хорошо обрабатывается резанием, имеет высокие механические и электроизоляционные свойства. Применяется в электротехнике, а также в качестве декоративного материала.

ТЕКСТОЛИТ - слоистый материал на основе ткани из природного волокна, пропитанной синтетической смолой (главным образом фенолоформальдегидной) используют для изготовления прокладочных колец, шестерен, вкладышей подшипников, деталей в радио- и электротехнике.

СТЕКЛОТЕКСТОЛИТ - слоистый материал на основе стеклоткани и полимерного связующего. Характеризуется высокими теплостойкостью и морозостойкостью, прочностью и хорошими электроизоляционными свойствами. Используют для изготовления крупногабаритных изделий (корпуса судов, кузова, автомобилей и т.д..), а также как электроизоляционный материал.

Большую группу неметаллических материалов составляют строительные материалы. К строительным материалам относятся кирпич, цемент, древесина, бетон, керамика, изоляционные материалы. Строительные материалы характеризуются комплексом физико-механических свойств.

Цвет - свойство тел вызывать определенное зрительное ощущение в соответствии со спектральным составом и интенсивностью отражаемого или испускаемого ими видимого излучения.

Блеск - свойство поверхности материала, направленно отражать световой поток. Хороший блеск имеют гладкие, зеркальные поверхности, плохой блеск поверхности, имеющие однородные неровности.

Текстура - рисунок, образующийся на поверхности материала, после механической обработки.

Влажность -отношение количества удаленной влаги к массе образца сухого материала.

Усушка - уменьшение линейных размеров и объема образцов при удалении из них связанной влаги.

Влагопоглощение (гигроскопичность) - способность материала поглощать влагу из окружающей атмосферы (воздуха.).

Разбухание - увеличение линейных размеров и объема материала при увеличении содержания в нем связанной влаги. Разбухание -процесс, обратной усушке.

Водопоглощение - способность материала поглощать капельно жидкую влагу при непосредственном контакте с ней.

Плотность - отношение массы образца к его объему.

Гидрофильность - способность материала смачиваться водой. Гидрофобность - неспособность материала смачиваться водой. Водопроницаемость -способность материалов пропускать через толщу воду при наличии разности давлений.

Водостойкость - способность материалов не изменять свои свойства при насыщении водой.

Прочностные и деформационные показатели неметаллических материалов (предел прочности, твердость, ударная вязкость и др.) в значительной степени характеризуют их как конструкционные материалы. Эти показатели определяют в лабораторных условиях при испытаниях на сжатие, растяжение, статический изгиб, сдвиг, кручение и др.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)