|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Разработка технического предложения на модернизацию конусной дробилки ККД-1200 (стр. 3 из 6). Дробилка конусная ккд

Конусные дробилки крупного и редукционного дробления

Мы выпускаем широкий ряд дробилок крупного и редукционного дробления с размерами приемного отверстия от 500 до 1500 мм.

Редукционные дробилки устанавливаются в четырехстадиальных схемах дробления после дробилок крупного дробления. Обладая высокой степенью сокращения материала, они дают возможность более эффективно использовать дробилки среднего и мелкого дробления.

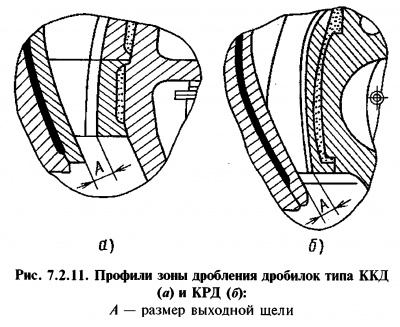

Профиль и основные размеры камеры дробления определяют типоразмерный ряд дробилок крупного (ККД) и редукционного (КРД) дробления. Обозначение дробилки включает ее тип и размеры ширины приемного отверстия и разгрузочной щели в мм, например, ККД-1500/180 или КРД-700/100.

Конструктивные особенности.

- Система гидравлического регулирования разгрузочной щели позволяет постоянно поддерживать необходимую величину разгрузочной щели, а также легко запускать остановленную под завалом дробилку.

- Высокая производительность достигается за счет криволинейного незабивающегося профиля камеры дробления.

- Высокая износостойкость броней, изготавливаемых из марганцовистой стали, легированной хромом, обеспечивает низкий расход футеровочной стали.

- Возможность эффективного регулирования разгрузочной щели гарантирует стабильность качества продукта.

- Конструкция броней учитывает характер распределения износа по высоте камеры дробления, что также снижает расход футеровочной стали.

- Конструкция нижнего кольца дробильной чаши позволяет изменять величину разгрузочной щели дробилки за счет установки броней первого пояса необходимого профиля и толщины. Созданные таким образом в пределах размерного ряда дополнительные исполнения дробилок обеспечивают получение продукта в широком диапазоне крупности.

- Гидравлические цилиндры, размещенные в горизонтальном патрубке станины, облегчают и ускоряют монтаж и демонтаж приводного вала.

- Специальные гидравлические вытяжные домкраты обеспечивают надежную затяжку резьбовых соединений большого диаметра, например, болтов крепления между собой траверзы, дробильной чаши, станины и гидроцилиндра.

- Основной рабочий орган дробилки, дробящий конус, способен выдержать экстремальные нагрузки.

- Направление резьбы в сочетании с направлением вращения приводного вала обеспечивает автоматическую самозатяжку гайки. Защитный бурт кольца предохраняет вал от повреждений при газовой резке кольца, осуществляемой для ослабления гайки при ее отвинчивании.

- Управление электроприводами дробилок – дистанционное с автоматической системой защитных блокировок, предотвращающих аварийные ситуации в случае нештатных отклонений.

- Смазка узлов трения дробилок – автоматическая.

В комплект поставки дробилки входят:

- собственно дробилка со встроенными средствами механизации;

- электродвигатель главного привода с низковольтной частью системы управления;

- индивидуальная смазочная установка жидкой смазки с электрооборудованием;

- системами контроля и управления;

- аппаратура и трубопроводы разводки жидкой и густой смазки;

- гидроагрегат и передвижная насосная установка с трубопроводами, шлангами и арматурой для их подключения;

- фундаментная арматура для крепления дробилки, смазочных и гидравлических установок;

- средства механизации обслуживания дробилки;

- инструмент, принадлежности, средства автоматизации управления (для дробилок с АСУ).

Компания готова поставить специальные модификации дробилок ККД и КРД для конкретных условий Заказчика.

Техническая характеристика дробилок ККД и КРД (Нормы для типоразмеров)

|

Основные параметры |

ККД-500/75 |

ККД-900/140 |

ККД-1200/150 |

ККД-1350/160 |

ККД-1500/180 |

ККД-1500/230 |

КРД-700/75 |

КРД- 700/100 |

|

Ширина приемного отверстия, мм |

500 |

900 |

1200 |

1350 |

1500 |

1500 |

700 |

700 |

|

Ширина разгрузочной щели на открытой стороне, мм |

75 |

140 |

150 |

160 |

180 |

230 |

75 |

100 |

|

Размер максимального куска (по 5%-му остатку на квадратной ячейке), мм, не более: |

||||||||

|

- питания |

400 |

750 |

1000 |

1100 |

1200 |

1200 |

550 |

550 |

|

- продукта |

130 |

240 |

255 |

280 |

310 |

390 |

150 |

200 |

|

Производительность на материале с временным сопротивлением сжатию 100-150 МПа и влагосодержанием до 4 %, м3/ч, не менее |

270 |

580 |

1220 |

1320 |

2240 |

2790 |

610 |

1310 |

|

Мощность главного привода, кВт |

110 |

250 |

320 |

400 |

400 |

500 |

250 |

400 |

|

Напряжение подводимого тока частоты 50 Гц, В |

380 |

6000 |

||||||

|

Масса дробилки без комплектующих изделий и запасных частей, т, не более |

40 |

150 |

240 |

320 |

406 |

460 |

157 |

236 |

|

Габаритные размеры (только для предварительной планировки): |

||||||||

|

длина, мм |

4455 |

8990 |

10385 |

11575 |

12257 |

12390 |

8505 |

12070 |

|

ширина, мм |

4365 |

5990 |

7135 |

6950 |

7332 |

7425 |

6620 |

6850 |

|

высота, мм |

4905 |

7595 |

8765 |

8660 |

10125 |

10105 |

7455 |

8340 |

www.uralmash.ru

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ И ПРОИЗВОДИТЕЛЬНОСТИ КОНУСНЫХ ДРОБИЛОК КРУПНОГО ДРОБЛЕНИЯ (ККД И КРД)

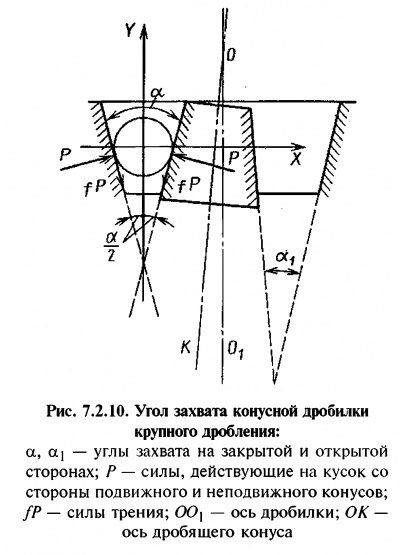

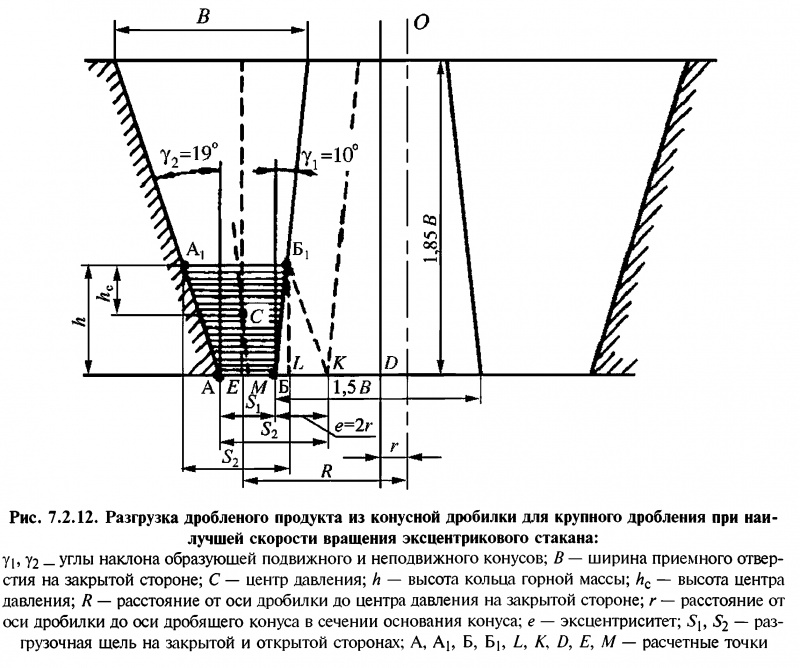

Угол захвата. Углом захвата конусных дробилок крупного дробления называют угол между образующими внутренней поверхности наружной неподвижной конической чаши и внешней поверхности подвижного дробящего конуса (рис. 7.2.10). Величина угла захвата меняется от а в месте сближения дробящих поверхностей до а, в диаметрально противоположной точке, где дробящий конус отходит от наружной чаши.

Угол захвата а у конусных дробилок по сравнению со щековыми принимают несколько большим: у крутоконусных дробилок а = 23... 25° и не превышает 27°, что соответствует коэффициенту трения (горной массы о сталь), равному 0,20...0,25. При больших углах захвата куски материала выбрасываются из дробящего пространства, возникает опасность для обслуживающего персонала, снижается производительность дробилки. Обычно для неподвижного конуса угол наклона образующей к вертикали а1 = 17° 10', для подвижного конуса а2 = 9°5'. Захват обеспечивается углом трения 13°25.

Дробилки типов ККД и КРД различаются длиной параллельной зоны камеры дробления. У дробилок типа КРД она больше (рис. 7.2.11).

Ход подвижного конуса принято относить к плоскости выходной щели. Величина хода равна двум эксцентриситетам вала. Эксцентриситет е конусных дробилок крупного дробления обычно не превышает 21 мм и увеличивается сверху вниз, а ширина рабочего пространства, наоборот, при этом уменьшается [4].

В связи со сказанным лимитируют эксцентриситет подвижного конуса в верхней части дробящего пространства. При проектировании конусных дробилок крупного дробления эксцентриситет, мм, подвижного конуса в верхней части дробящего пространства принимают близким к 0,005Dmax (где Dmax — размер максимального куска дробимого материала), при этом учитывают жесткость конструкций рабочих узлов дробилки. Параметры могут изменяться в зависимости от свойств перерабатываемой горной массы, поэтому дробилки одинакового конструктивного исполнения могут работать в разных режимах: тяжелом или легком.

Частота вращения эксцентрикового стакана. Рациональной частотой вращения эксцентрикового стакана конусной дробилки типа ККД называют такую частоту, при которой достигается максимальная производительность машины. Критическая частота — это, когда время половины оборота эксцентрикового стакана равно времени свободного падения куска дробленого продукта с горизонта плоскости А1В1 на высоту h (рис. 7.2.12), т.е. до уровня разгрузочного отверстия [3].

enciklopediya-tehniki.ru

Технические данные конусных дробилок для крупного дробления (ккд, крд)

| Параметры | ККД 900/140 | ККД 1200/150 | ККД 1500/180 | ККД 1500/300 | КРД 700/75 | КРД 900/100 |

| Ширина приёмного отверстия, мм | 900 | 1200 | 1500 | 1500 | 700 | 900 |

| Размер максимального куска в питании, мм | 750 | 1000 | 1300 | 1300 | 550 | 750 |

| Номинальная ширина (± пределы регулирования) разгрузочной щели, мм | 140±20 | 150±25 | 180±20 | 300±30 | 75±20 | 100±25 |

| Производительность при номинальной щели, м3/ч | 420 | 680 | 1150 | 2600 | 400 | 680 |

| Мощность двигателя, кВт | 400 | 560 | 2x315 | 2x400 | 250 | 400 |

Длину колосникового грохота принимают на практике (м):

Lгр = (2 ÷ 4) Bгр, (2.9)

и обычно она составляет 3,5-6 м.

Необходимая площадь сита для грохочения на вибрационных грохотах, м2

Fгр= Q / (q ρнk l m n о p), (2.10)

где Q – производительность операции грохочения по питанию, т/ч; q – удельная производительность для инерционных грохотов, м3/ (м2·ч). Значения величин, входящих в выражение 2.10. приведены в табл. 2.8. Если к установке принимаются самобалансные грохоты, удельную производительность, приведенную в табл. 2.8, необходимо увеличить в 1,65 раза.

Таблица 2.5

Технические данные конусных дробилок для среднего дробления (ксд)

| Параметры | КСД-1200 | КСД-1750 | КСД-2200 | КСД-2500 | ||||

| Форма исполнения | Т | Гр | Т | Гр | Т | Гр | Т | Гр |

| Ширина приёмного отверстия, мм | 125 | 185 | 200 | 250 | 275 | 350 | 335 | 450 |

| Размер максимального куска в питании, мм | 100 | 150 | 160 | 200 | 250 | 300 | 270 | 360 |

| Диапазон регулирования ширины разгрузочной щели, мм | 10-25 | 20-50 | 15-30 | 25-60 | 15-30 | 30-60 | 15-45 | 45-60 |

| Производитель- ность, м3/ч | 38-85 | 70-105 | 90-180 | 160-300 | 170-340 | 340-580 | 240-380 | 480-660 |

| Мощность двигателя, кВт | 75 | 160 | 250 | 320 | ||||

Таблица 2.6

Технические данные конусных дробилок для мелкого дробления (кмд)

| Параметры | КМД- 1200 | КМД-1750 | КМД-2200 (старого типа) | КМДТ-2200 | КМДТ- 2200А | КМД- 2500 | ||

| Форма исполнения | Т | Т | Гр | Т | Т | Гр | Т | Гр |

| Ширина приёмного отверстия, мм | 50 | 80 | 130 | 100 | 100 | 140 | 100 | 180 |

| Размер максимального куска в питании, мм | 40 | 70 | 100 | 80 | 80 | 110 | 80 | 160 |

| Диапазон регулирования ширины разгрузочной щели, мм | 3-12 | 5-15 | 9-20 | 5-15 | 5-15 | 10-20 | 5-15 | 6-15 |

| Производительность, м3/ч | 24 | 85-100 | 95-130 | 150-200 | 160-220 | 220-260 | 160-220 | 150 |

| Мощность двигателя, кВт | 75 | 160 | 160 | 250 | 250 | 250 | 320 | 320 |

Таблица 2.7

Удельная объёмная производительность неподвижных колосниковых грохотов, q [м3/(м2 ч)]

| Эффективность грохочения, % | Размер щели между колосниками, мм | ||||||

| 25 | 50 | 75 | 100 | 125 | 150 | 200 | |

| 55-60 | 18 | 32 | 44 | 50 | 56 | 62 | 70 |

| 70-75 | 9 | 16 | 22 | 25 | 28 | 31 | 34 |

Таблица 2.8

studfiles.net

Разработка технического предложения на модернизацию конусной дробилки ККД-1200

(1.5 [1])

(1.5 [1]) где Dmax - средний диаметр максимального куска в исходном материале,

dmax - средний диаметр максимального куска в готовом продукте.

Наиболее точно степень измельчения определяется отношением средневзвешенных размеров исходного и конечного материалов:

(1.6 [1])

(1.6 [1]) Подсчитаем степень измельчения выбранной дробилки:

Наибольшая крупность исходного материала - 1000 мм

Размер материала на выходе из дробилки - 255 мм

i= 1000/255=3,9

1.5 Анализ технических и эксплуатационных показателей работы конусных дробилок

Удельная энергоемкость – это отношение мощности привода машины к ее производительности.

Удельная металлоемкость – это отношение массы машины к ее производительности.

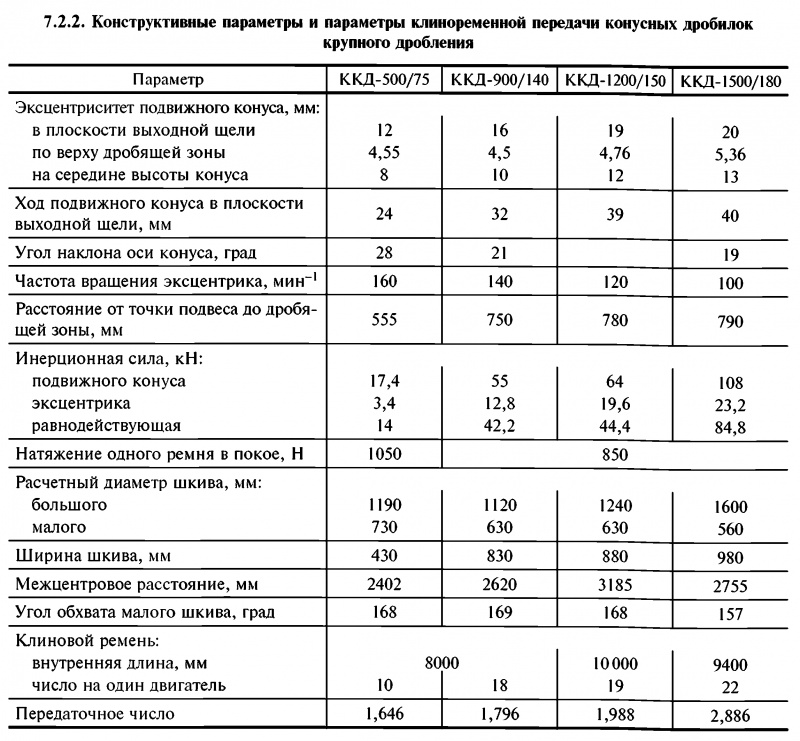

Таблица 2. Техническая характеристика дробилок ККД.

Анализируя таблицу можно сделать вывод, что выбранная конусная дробилка обладает средними показателями удельной энергоёмкости и производительности по сравнению с аналогичными дробилками.

1.6 Анализ конструкции и принципа действия конусной дробилки ККД-1200

На рисунке 5 показана конусная дробилка ККД, камера дробления которой образована двумя коническими поверхностями, направленными вершинами в противоположные стороны: подвижного конуса вверх, неподвижного вниз. По этой схеме достигается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захватай тем самым обеспечивается прием и дробление крупных кусков материала. Такие дробилки часто называют длинноконусными дробилками или с крутым конусом.

Дробилка состоит из станины 1, дробильной чаши 2, траверсы 4, эксцентрика 9, дробящего конуса 3, приводного вала 12, привода 13.

Станина, дробильная чаша и траверса, соединенные между собой по фланцам, представляют собой корпус, внутри которого расположены эксцентрик и дробящий конус. Хвостовик дробящего конуса установлен во внутренней расточке эксцентрика, выполненной со смещением и под определенным утлом относительно наружной его поверхности. Эксцентрик через подпятник скольжения 10 опирается на торец центрального стакана станины и зубчатой передачей соединяется с приводным валом 12, размещенным в горизонтальном патрубке станины. Приводной вал соединен через упругую муфту с валом ведомого шкива привода 13. Привод дробилки клиноременный, он снабжен натяжным винтовым устройством. К фланцу центрального стакана станины 1 присоединен гидравлический цилиндр 16, который с помощью поршня 15 и опорного вала 14 удерживает дробящий конус в рабочем положении и обеспечивает дистанционное регулирование разгрузочной щели дробилки.

Камера дробления образуется между наружной поверхностью броней 7 дробящего конуса и внутренней поверхностью броней 6 дробильной чаши.

При вращении эксцентрика дробящему конусу сообщается гирационное движение, в результате которого при сближении броней 6и1 происходит дробление материала, а при удалении броней друг от друга - его разгрузка. Крупность дробленого материала определяется величиной разгрузочной щели, измеряемой при максимальном удалении брони 1 от брони 6, а также физико-механическими свойствами перерабатываемого материала.

Узлы трения дробилок обеспечиваются смазкой от двух установок - жидкой и густой смазки. Жидкая смазка подается к эксцентрику, зубчатой передаче, опорному валу и подшипникам приводного вала; густая - к верхнему подшипнику 5 и противопылевому уплотнению 8 дробящего конуса, а также к подшипникам привода.

Управление дробилкой - дистанционное, регулирование разгрузочной щели - гидравлическое.

При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол гирации для дробилок ККД составляет около 30 мин.

Таким образом, при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем меньше этот радиус, а следовательно, и ход сжатия подвижного конуса. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительно 5 мм, т. е. полный размах составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм.

Дробилки ККД имеют систему жидкой циркуляционной смазки. Масло под давлением подается специальным насосом в нижнюю часть эксцентрикового стакана, смазывает подпятник и поднимается по зазорам между трущимися поверхностями эксцентрикового узла, обильно смазывая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазки и охлаждения этих поверхностей масло сливается на конические шестерни, смазывает их и по сливной трубке поступает в бак- отстойник. Отстойник выполнен с электронагревателями для масла в холодное время года. Масляная система имеет контрольные приборы, регистрирующие расход масла, его давление и температуру. При отклонении показателей от заданных для нормального режима работы привод дробилки автоматически отключается.

Рисунок 5 Конусная дробилка ККД

1.7 Заключение

В сравнении с другими типами дробилок, в первую очередь со щёковыми, конусные имеют следующие достоинства:

· меньший расход энергии, так как дробление осуществляется не только раздавливанием, но и изгибом;

· большую производительность, более спокойный ход и отсутствие динамических нагрузок, так как процесс дробления совершается непрерывно в течение всего оборота подвижного конуса;

· возможность включать дробилку при дополнительной камере дробления.

Недостатки конусных дробилок:

· относительная сложность и дороговизна конструкции;

· более дорогой ремонт;

· неприспособленность к измельчению вязких материалов.

2. Проведение патентных исследований и анализ их результатов с целью выявления тенденций развития конусных дробилок

2.1 Область техники

Эти дробилки применяют в самых различных областях промышленности. Конусные дробилки являются высокопроизводительными машинами при переработке различных горных пород на всех стадиях дробления. Их используют: для приготовления заполнителей бетона из различных осадочных и изверженных пород; для дробления доменных шлаков, в том числе шлаков, содержащих металлические включения; для дробления сырья и клинкера при производстве цемента; для дробления стекольного боя; для дробления закладочных пород перед из пневмо- и гидро транспортированием; для дробления коксующихся углей; для дробления различных руд и др.

2.2 Уровень техники

В современной промышленности помимо конусных дробилок используются аналогичные машины:

- щековые дробилки применяют для крупного и среднего дробления различных материалов во многих отраслях народного хозяйства, в основном в горно-рудной промышленности и промышленности строительных материалов.

- валковые дробилки, применяются при измельчении вязких и влажных материалов, также для вторичного дробления твердых пород (известняка, угля, различных руд и т.д.). Рабочим органом валковой дробилки являются два цилиндра (валка), вращающиеся на встречу друг другу и раздвинутые на расстояние, определяемое максимальным размером выходящего продукта. Материал, подлежащий дроблению, вследствие трения затягивается между волками и при этом постепенно измельчается. Различают гладкие, зубчатые, рифленые и ребристые валковые дробилки;

- бегуны, применяются для мелкого и крупного дробления таких материалов, как влажная и сухая глина, кварц, шамот, бой продукции и т.п., не эффективны, т.к. расходуют больше энергии по сравнению с изучаемой машиной.

-дробилки ударного действия в зависимости от конструкции исполнения основного рабочего органа ДУД подразделяют на роторные и молотковые. Молотковые дробилки имеют ротор набранный из отдельных дисков, между которыми шарнирно подвешены молотки массой от 5 до 120 кг. Число рядов молотков достигает 12.

mirznanii.com

|

Уважаемые посетители, мы просим Вас разместить ссылку на любую страницу нашего сайта на Вашем ресурсе, либо на странице в социальной сети. Нам очень нужна Ваша помощь. Мы будем очень стараться, чтобы сайт SibDrobSnab.Ru был максимально полезен и удобен для Вас. Ждем Ваши предлодения и пожелания по улучшению сайта, а также материалы для размещения на сайте. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Конусные дробилки крупного дробления - ККДПромышленностью представлен широкий ряд конусных дробилок крупного и редукционного дробления с размерами приемного отверстия от 500 до 1500 мм. Редукционные дробилки устанавливаются в четырехстадиальных схемах дробления после дробилок крупного дробления. Обладая высокой степенью сокращения материала, они дают возможность более эффективно использовать дробилки среднего и мелкого дробления. Профиль и основные размеры камеры дробления определяют типоразмерный ряд дробилок крупного (ККД) и редукционного (КРД) дробления. Обозначение дробилки включает ее тип и размеры ширины приемного отверстия и разгрузочной щели в мм, например, ККД-1500/180 или КРД-700/100. Таблица1. Технические характеристики дробилок ККД по ГОСТ

Таблица1. Технические характеристики дробилок ККД по ГОСТ (продолжение)

* - нормы дробилок с двухдвигательным приводом Партнеры ИСС СибДробСнаб: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Design by Sergey Berdck.ORG © 2010-2018 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| При копировании материалов сайта СибДробСнаб. Обязательна установка активной обратной ссылки на ресурс https://SibDrobSnab.ru | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

sibdrobsnab.ru

Расчет конусной дробилки крупного дробления ККД 500 75

Южно-Уральский государственный университет

Филиал ЮУрГУ в г. Сатка

УТВЕРЖДАЮ:

Директор филиала ЮУрГУ в г. Сатка

________________(_______________)

«_____»_______________200__г.

ЗАДАНИЕ

По курсовому проекту студента _________________________________________

(Ф. И. О.)

1. Тема курсового проекта: «Расчет конусной дробилки крупного дробления ККД 500/75

2. Срок сдачи студентом законченного проекта «___»декабря _2009_ г.

3. Исходные данные к проекту:

3.1. Диаметр основания внутреннего конуса в м: 1,27

3.2. Ширина загрузочного отверстия в м: 0,500

3.3. Номинальная ширина разгрузочной щели в фазе раскрытия профилей, 0.075м

3.4. Размер максимального куска питания, 0.400 м

3.5 Производительность, т/ч: 150

3.6. Установленная мощность главного привода, кВт, не более 150

3.7.Габаритные размеры в мм: ℓ×b×h=4500×4600×5100

3.8 Масса дробилки, т, не более 43

4. Перечень графического материала:

Чертеж конусной дробилки крупного дробления ККД500/75 (формат А3)

Руководитель: Лазуков В.А. _________________

Задание принял к исполнению _________(_____________)

1. КОНУСНЫЕ ДРОБИЛКИ

1.1. Описание конструкции

Конусные дробилки (рис.1.1) применяют для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Дробление осуществляется раздавливанием и истиранием в пространстве между двумя усеченными конусами - неподвижным корпусом и дробящей головкой, вал которой закреплен в стакане - эксцентрике. При вращении головка с одной стороны приближается к корпусу, разрушая куски сырья, а с другой - удаляется от него, обеспечивая высыпание продукта. Головки дробилок КМД имеют

форму полного конуса, поэтому их называют грибовидными

Дробилки ККД не имеют устройства, обеспечивающего безаварийный пропуск не дробимых тел. Корпуса дробилок КСД и КМД соединяются с рамой мощными пружинами, которые при попадании в рабочую камеру не дробимого тела растягиваются, увеличивая, таким образом, размер выпускной щели.

Рис. 1.1. Конусные дробилки (ККД 500/75) 1 - корпус, 2- дробящая головка, 3 - вал, 4 - опора вала, 5 - броневые плиты, 6 - стакан-эксцентрик.

Конусные дробилки крупного дробления выпускаются двух типов: дробилки типа ККД для крупного первичного дробления с загрузочными отверстиями 500, 900, 1200 и 1500 мм, предназначенные для приема кусков размером от 400 до 1300 мм; дробилки типа КРД (редукционные) для крупного вторичного дробления при четырех стадиальной схеме дробления с загрузочными отверстиями 500, 700 и 900 мм, предназначенные для приема кусков с размером от 400 до 750 мм (см. прил. табл. п.6).

Угол захвата у конусных дробилок по сравнению со щековыми принимается несколько большим. В изготовляемых крутоконусных дробилках угол захвата составляет 23 - 25° и не превышает 27°, что соответствует коэффициенту трения, равному 0,2 - 0,25. При больших углах захвата происходит выбрасывание кусков материала из дробящего пространства.

Обычно для неподвижного конуса угол наклона образующей к вертикали (X = 17° 10', для подвижного конуса а = 9° 5'. Захват руды обеспечивается углом трения 13° 25'.

Ход подвижного конуса принято относить к плоскости разгрузочной щели. Величина хода равна двум эксцентриситетам вала. Эксцентриситет конусных дробилок крупного дробления обычно не превышает 21 мм.

В дробилках ККД и КРД эксцентриситет увеличивается сверху вниз, а ширина рабочего пространства, наоборот, уменьшается. В связи с этим лимитирующим является эксцентриситет подвижного конуса в верхней части дробящего пространства.

Обычно у конусных дробилок крупного дробления эксцентриситет подвижного конуса в верхней части дробящего пространства принимается близким к 0,005 Dmax , где Dmax - максимальный размер загружаемого куска руды, мм.

Конусные дробилки для среднего и мелкого дробления различают по профилю дробящей зоны и по размерам загрузочного отверстия и разгрузочной щели. Дробилки КМД по сравнению с дробилками КСД имеют меньшую длину образующей подвижного конуса и большую (в 1,5-2 раза) длину параллельной зоны, поэтому дробилки КМД обычно называют короткоконусными.

У дробилок КСД и КМД подвижный конус совершает качания, угол отклонения которого от вертикальной оси дробилки колеблется в пределах от 2 до 2,5°.

У конусных дробилок среднего дробления в зависимости от перерабатываемой руды легко регулируется разгрузочная щель, а, следовательно, и производительность.

В сравнении со щековыми дробилками конусные имеют следующие достоинства:

• меньший расход энергии, так как дробление осуществляется не только раздавливанием, но и изгибом;

• большую производительность, более спокойный ход и отсутствие динамических нагрузок, так как процесс дробления совершается непрерывно в течение всего оборота подвижного конуса;

• возможность включать дробилку при дополнительной камере дробления.

Недостатки конусных дробилок:

• относительная сложность и дороговизна конструкции;

• более дорогой ремонт;

• неприспособленность к измельчению вязких материалов.

1.2. Расчет технологических параметров конусных дробилок крупного дробления

Угол захвата

Углом захвата конусных дробилок крупного дробления называется угол между образующими внутренней поверхности наружной неподвижной конической чаши и внешней поверхности подвижного дробящего конуса (рис. 1.2).

Величина угла захвата изменяется от α в месте сближения дробящих поверхностей до

в диаметрально противоположной точке, где дробящий конус отошел от наружной чаши. Незначительной разницей в величине углов

в диаметрально противоположной точке, где дробящий конус отошел от наружной чаши. Незначительной разницей в величине углов  пренебрегают, так как она не имеет практического значения, и углом захвата считают угол α.

пренебрегают, так как она не имеет практического значения, и углом захвата считают угол α. Условия равновесия куска дробимого материала в камере дробления конусной дробилки крупного дробления аналогичны равновесию куска в щековой дробилке, что позволяет распространить выводы, сделанные ранее для щековых дробилок, также на конусные дробилки крупного дробления. Таким образом, угол захвата у конусных дробилок крупного дробления не должен быть больше двойного угла трения а < 2ф. Практически в этих дробилках угол захвата бывает от 24 до 28°.

Рис. 1.2 Угол захвата конусной дробилки крупного дробления

Размер загружаемых кусков приближенно принимают

Частота вращения эксцентрикового стакана

Наивыгоднейшей называется такая частота вращения эксцентрикового стакана конусной дробилки крупного дробления, при которой достигается максимальная производительность дробилки. Аналогично случаю щековой дробилки, такую частоту имеем, если время половины оборота эксцентрикового стакана равно времени свободного падения куска дробленого продукта с горизонта A1 N1 (рис. 4.3) до уровня разгрузочного отверстия AN, т. е. с высоты h.

С одной стороны, время t половины оборота эксцентрикового стакана

где n - частота вращения эксцентрикового стакана, об/мин.

С другой стороны, время t должно равняться времени свободного падения куска с высоты h, т. е.

Откуда

Рис. 4.3 Разгрузка дробленого продукта из конусной дробилки

крупного дробления при наивыгоднейшей частоте вращения

эксцентрикового стакана

Высоту h находим из геометрических соотношений. Проводим из точки К, которую займет точка N поверхности дробящего конуса, когда он придет в крайнее правое положение, линию KN1 параллельную AA1 , и проводим плоскость A1 N1 , с горизонта которой куски дробленого продукта должны еще выпасть из дробилки при отходе конуса. Из треугольника NN1 K получим

где γ1 и γ2 - углы между образующими поверхностей дробящего конуса и наружной чаши с вертикалью.

Пользуясь свойством производной пропорции можно написать

где S - ход дробящего конуса на горизонте разгрузочного отверстия, равный двойному эксцентриситету , м.

Конусные дробилки крупного дробления работают с числом оборотов, которое приблизительно в 2 раза меньше, чем по теоретической формуле (4.1). Отклонение можно объяснить тем, что при выводе формулы не учтены различные сопротивления, которые встречает материал при выходе из дробилки. Для практических расчетов частоты вращения эксцентрикового стакана пользуются формулой

mirznanii.com

ИСС СибДробСнаб: Дробилки конусные производства УралМаш

Дробилки конусные производства УралМаш ⇒ типоразмер ККД и КРД

Промышленностью представлен широкий ряд конусных дробилок крупного и редукционного дробления с размерами приемного отверстия от 500 до 1500 мм.

Редукционные дробилки устанавливаются в четырехстадиальных схемах дробления после дробилок крупного дробления. Обладая высокой степенью сокращения материала, они дают возможность более эффективно использовать дробилки среднего и мелкого дробления.

Профиль и основные размеры камеры дробления определяют типоразмерный ряд дробилок крупного (ККД) и редукционного (КРД) дробления. Обозначение дробилки включает ее тип и размеры ширины приемного отверстия и разгрузочной щели в мм, например, ККД-1500/180 или КРД-700/100.

Конструктивные особенности конусных дробилок ККД и КРД:

- Система гидравлического регулирования разгрузочной щели позволяет постоянно поддерживать необходимую величину разгрузочной щели, а также легко запускать остановленную под завалом дробилку

- Высокая производительность достигается за счет криволинейного незабивающегося профиля камеры дробления

- Высокая износостойкость броней, изготавливаемых из марганцовистой стали, легированной хромом, обеспечивает низкий расход футеровочной стали

- Возможность эффективного регулирования разгрузочной щели гарантирует стабильность качества продукта

- Конструкция броней учитывает характер распределения износа по высоте камеры дробления, что также снижает расход футеровочной стали

- Конструкция нижнего кольца дробильной чаши позволяет изменять величину разгрузочной щели дробилки за счет установки броней первого пояса необходимого профиля и толщины. Созданные таким образом в пределах размерного ряда дополнительные исполнения дробилок обеспечивают получение продукта в широком диапазоне крупности

- гидравлические цилиндры, размещенные в горизонтальном патрубке станины, облегчают и ускоряют монтаж и демонтаж приводного вала

- Специальные гидравлические вытяжные домкраты обеспечивают надежную затяжку резьбовых соединений большого диаметра, например, болтов крепления между собой траверзы, дробильной чаши, станины и гидроцилиндра

- Основной рабочий орган дробилки, дробящий конус, способен выдержать экстремальные нагрузки

- Направление резьбы в сочетании с направлением вращения приводного вала обеспечивает автоматическую самозатяжку гайки. Защитный бурт кольца предохраняет вал от повреждений при газовой резке кольца, осуществляемой для ослабления гайки при ее отвинчивании

- Управление электроприводами дробилок - дистанционное с автоматической системой защитных блокировок, предотвращающих аварийные ситуации в случае нештатных отклонений

- Смазка узлов трения дробилок - автоматическая

В комплект поставки дробилки входят:

- собственно дробилка со встроенными средствами механизации

- электродвигатель главного привода с низковольтной частью системы управления

- индивидуальная смазочная установка жидкой смазки с электрооборудованием

- системами контроля и управления

- аппаратура и трубопроводы разводки жидкой и густой смазки

- гидроагрегат и передвижная насосная установка с трубопроводами, шлангами и арматурой для их подключения

- фундаментная арматура для крепления дробилки, смазочных и гидравлических установок

- средства механизации обслуживания дробилки

- инструмент, принадлежности, средства автоматизации управления (для дробилок с АСУ)

Для конкретных условий возможны специальные модификации дробилок ККД и КРД.

Партнеры ИСС СибДробСнаб:sibdrobsnab.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)